繊維集合体及び清掃具

【課題】 軽量で摘みやすい大きさを有し、且つ適度な弾力性と保形性を有している繊維集合体を提供すること。

【解決手段】 本発明の繊維集合体は、絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gの塊状の繊維集合体であって、表層部の圧縮弾性率が内部の圧縮弾性率よりも高い。表層部と内部の圧縮弾性率の差は10〜40kPaであることが好ましく、表層部の圧縮弾性率は25〜60kPaであることが好ましく、内部の圧縮弾性率が5〜30kPaであることが好ましい。内部が親水性繊維で形成されていることが好ましく、該内部の外側が撥水性繊維で形成されていることが好ましい。

【解決手段】 本発明の繊維集合体は、絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gの塊状の繊維集合体であって、表層部の圧縮弾性率が内部の圧縮弾性率よりも高い。表層部と内部の圧縮弾性率の差は10〜40kPaであることが好ましく、表層部の圧縮弾性率は25〜60kPaであることが好ましく、内部の圧縮弾性率が5〜30kPaであることが好ましい。内部が親水性繊維で形成されていることが好ましく、該内部の外側が撥水性繊維で形成されていることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維を塊状に成形した繊維集合体及びそれを用いた清掃具に関する。

【背景技術】

【0002】

繊維を丸めて塊状の集合体に成形し、種々の用途に適用した技術として、下記特許文献1、2の技術が知られている。特許文献1に記載の技術は、吸水性繊維をバインダー繊維で点接合して球状の綿とするものである。また、特許文献2に記載の技術は、主体繊維と主体繊維より低い軟化点を有する繊維を空気流によって詰物側地内に風送して加熱し、繊維同士を接合させて詰綿体を製造するものである。

【0003】

ところで、これらの技術によって得られる繊維集合体は、成形時の圧力が強いため繊維が密に詰まってしまい比容積が小さく、また形状の制御が困難なため寸法安定性に欠けるものであった。

【0004】

一方、下記特許文献3には、螺旋状の溝を外表面に有する内筒と該内筒の外側に配された外筒の内面との間に繊維の塊を投入し、該内筒をヒーターで加熱しながら回転させることによって、該溝と該外筒の内面の間で繊維の塊を転がしつつ当該内筒の軸方向に沿って移動させ、濾材やクッション材等に用いる繊維ボールを製造する技術が提案されている。しかしながら、この技術は、寸法安定性に優れる一方で、比容積の小さい繊維集合体では加熱による融着がほとんど起こらず、強度と大きな比容積を兼ね備えた繊維集合体を作るのが困難であった。

【0005】

【特許文献1】特開平10−168721号公報

【特許文献2】特開昭61−125377号公報

【特許文献3】特開2001−295170号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記課題に鑑みてなされたものであり、軽量で摘みやすい大きさを有し、且つ適度な弾力性と保形性を有し、種々の用途に用いることができる繊維集合体及びそれを用いた清掃具を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gの塊状の繊維集合体であって、表層部の圧縮弾性率が内部の圧縮弾性率よりも高い繊維集合体を提供することにより前記目的を達成したものである。

【0008】

また、本発明は、前記本発明の繊維集合体に洗浄剤を含ませた清掃具を提供するものである。

【0009】

また、本発明は、前記本発明の繊維集合体の表層部に研磨剤を含ませた清掃具を提供するものである。

【発明の効果】

【0010】

本発明によれば、軽量で摘みやすい大きさを有し、且つ適度な弾力性と保形性を有し、種々の用途に用いることができる繊維集合体及び清掃具が提供される。

【発明を実施するための最良の形態】

【0011】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。

【0012】

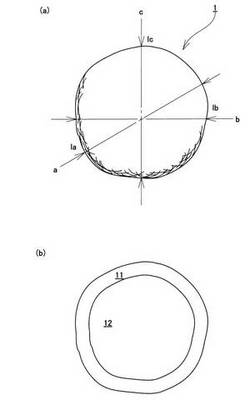

図1は、本発明の繊維集合体の一実施形態を模式的に示すものである。図1において、符号1は繊維集合体(以下、単に繊維集合体ともいう。)を示している。

【0013】

本実施形態の繊維集合体は、絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gである。絶乾質量及び比容積が斯かる範囲であると、軽量で摘みやすい大きさであり、洗浄剤を内部に保持できる空間を有するため、種々の用途に応用可能である。ここで、絶乾質量は、デシケータなどにより充分に乾燥させた後、電子天秤により測定される。また、比容積は、絶乾質量と別途測定した繊維集合体体積により算出される。本実施形態の繊維集合体の絶乾質量は、60〜300mgがより好ましく、比容積は、20〜60cm3/gがより好ましい。

【0014】

本実施形態の繊維集合体1は、表層部11の圧縮弾性率が内部12の圧縮弾性率よりも高く設けられている。このようにして表層部11の圧縮弾性率を内部12の圧縮弾性率よりも高く設定することにより、適度な変形し易さを保ちながら持ち易い(摘み易い)繊維集合体が得られる。このような圧縮弾性率の差は、表層部11と内部12で繊維構成を変えることで発現させたり、後述するような表層部11の繊維の熱処理やバインダー樹脂の塗布によって発現させたりすることができる。ここで、繊維集合体の表層部とは、表層より厚みで半径の30%内側までの部分をいう。また、繊維集合体の内部とは、半径の50%より内側の部分をいう。ただし、半径とは、任意の角度における繊維集合体の直径(外径)の半分をいう。

【0015】

本実施形態の繊維集合体1は、表層部11と内部12の圧縮弾性率の差が10〜40kPaであることが好ましく、15〜35kPaであることがより好ましい。弾性率の差が斯かる範囲であると、摘む際にかかる力では変形が起きにくいため持ち運びし易く、また使用する際には軽く圧力をかけることで内部が圧縮されるため、容易に変形が可能である。

【0016】

前記表層部11と前記内部12の圧縮弾性率は、構成繊維の変更や後述する熱処理条件などにより、それぞれ別々に制御することが可能である。表層部11の圧縮弾性率は25〜60kPaであることが好ましく、30〜50kPaであることがより好ましい。また、内部12の圧縮弾性率は5〜30kPaであることが好ましく、5〜20kPaであることがより好ましい。表層部11の圧縮弾性率は、測定部位をカミソリ等で切り出し、圧縮試験機(KES FB-3 :KATO TECH(株))によって測定される。測定部位の大きさは、繊維集合体のサイズに合わせて任意に設定して構わない。また、内部12の圧縮弾性率は、測定部位をカミソリ等で切り出し、圧縮試験機(KES FB-3 :KATO TECH(株))によって測定される。

【0017】

本実施形態の繊維集合体は、50%圧縮したときの反発力が0.2〜4.0Nであることが好ましく、0.3〜2.5Nであることがより好ましい。該反発力が斯かる範囲であると、所望の形状保持性(形状安定性)が得られ、例えば後述するような清掃具として使用した場合に、使用中に変形してもその後に元の形状に復元させることができる。ここで50%圧縮したときの反発力は、圧縮試験機(テンシロンRTM-100:オリエンテック社)によって測定される。

【0018】

本実施形態の繊維集合体は、外形を球体に近似した形状とすることによって、摘みやすいだけでなく、外部からの力によって変形を均一に起こすことができる観点から、図1に示すような直交する3軸a,b,cで定められる三つの外形寸法la、lb、lcのうちの最大外形寸法と最小外形寸法との差が、該三つの外形寸法の積(la×lb×lc)の立方根(以下、平均径ともいう。)の30%以内が好ましく、0〜20%がより好ましい。これらの各外形寸法は、12〜35mmが好ましく、15〜25mmがより好ましい。ここで、前記各寸法は、ノギスで測定することができる。直行する3軸の原点は、任意に選んだ軸aの外形寸法laの中間に当たる点をとる。

【0019】

本実施形態の繊維集合体に用いられる繊維は、一種類であってもよいし、内部とその外側とで異なる種類の繊維を用いることもできる。

【0020】

内部とその外側に異なる繊維を用いる場合、前述のような熱処理によって圧縮弾性率の差を発現させる場合を考慮すると、内部に高融点、その外側を低融点の繊維とすることが好ましい。また、内部とその外側の層を形成する際に、異なる繊維どうしが分離せず、内部の偏芯を抑えて丸め加工が行える観点から繊維剛性の差の少ない繊維どうしを選択することが好ましい。

【0021】

本実施形態の繊維集合体に用いられる繊維としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ナイロン、アクリル、ビスコースレーヨン、コットン、アセテート、パルプ、また合成繊維よりなる複合繊維などが挙げられる。

【0022】

本実施形態の繊維集合体は、内部を親水性繊維で形成し、該内部の外側を撥水性繊維で形成することによって、繊維集合体がつぶされる等して変形を受けたときに当該繊維集合体の内部に保持された水分が適度にしみ出てくるようにできる。親水性繊維と撥水性繊維とを用いる場合には、水分の保持力および内部の親水性繊維部を覆うのに必要な撥水性繊維の量を考慮すると前記親水性繊維が30〜60質量%であることが好ましく、40〜60質量%であることがより好ましい。また、前記撥水性繊維が70〜40質量%であることが好ましく、60〜40質量%であることがより好ましい。

【0023】

前記親水性繊維としては、ビスコースレーヨン、コットン、アセテート、パルプ、ランシール(東洋紡績(株))のような高吸水性繊維が挙げられる。前記撥水性繊維としては、ポ

リエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ナイロン、アクリルなどが挙げられる。

【0024】

本実施形態の繊維集合体に用いられる繊維の繊維径は、0.5〜10dtexが好ましく、0.9〜5.6dtexがより好ましい。繊維径が斯かる範囲であると、繊維の開繊性が良好なため投入前のウェブを均一にほぐれた状態にし易く、また変形に適した曲げ剛性を有するため高い比容積で球形に近似した形状にすることができる。本実施形態の繊維集合体に用いられる繊維の繊維長は、20〜65mmが好ましく、38〜51mmがより好ましい。繊維長が斯かる範囲であると、繊維の開繊性が良好なため投入前のウェブを均一にほぐれた状態にし易く、成形時および使用時に適度に構成繊維同士が絡み合うため繊維の脱落量が少ない。

【0025】

繊維集合体には、繊維同士を接合するためのバインダーを含ませることができる。該バインダーの含有量は、繊維集合体の重量および繊維集合体に必要とされる反発力に応じて設定される。バインダーの含有量は、繊維集合体内部への浸漬防止および繊維集合体の弾力性/保形性を考慮すると、繊維100質量部に対し、5〜30質量部が好ましく、10〜20質量部がより好ましい。該バインダーとしては、ホットメルトなどの接着剤が挙げられる。

【0026】

繊維集合体には、吸水性樹脂等を含ませることができる。該吸水性樹脂の含有量は、繊維集合体の重量および外形寸法に応じて設定される。吸水性樹脂の含有量は、繊維集合体の保水量を考慮すると、繊維100質量部に対し、3〜20質量部が好ましく、5〜15質量部がより好ましい。該吸水性樹脂としては、アクリル酸を主鎖とする吸水ポリマーなどが挙げられる。

【0027】

次に、本実施形態の繊維集合体の製造方法について説明する。

本実施形態の繊維集合体の製造方法では、図2に示すように、使用する繊維を開繊してカード機によって繊維ウェブを作製した後、該繊維ウェブを所定の投入形態に加工してから丸め加工装置に投入し、丸め加工を行って繊維集合体1の前駆体を得る。そして、該前駆体を熱処理装置で熱処理して所望の繊維集合体を得る。

【0028】

一層の繊維ウェブをそのまま投入形態とする場合には、目付は、15〜120g/m2が好ましく、20〜80g/m2がより好ましく、幅は、15〜40mmが好ましく、長さは、15〜40mmが好ましい。また、上述のように、繊維集合体の内部とその外側を異なる繊維とする場合には、内部用繊維ウェブの目付は、5〜60g/m2が好ましく、10〜35g/m2がより好ましく、幅は、15〜40mmが好ましく、長さは、15〜40mmが好ましい。外部用繊維ウェブの目付は、10〜100g/m2が好ましく、20〜90g/m2がより好ましく、幅は、15〜40mmが好ましく、長さは、15〜40mmが好ましい。使用するカード機は、繊維ウェブの形態に合わせて選択する。

【0029】

内部用繊維ウェブと外部用繊維ウェブは、例えば、図3(a)に示すように、内部に配される繊維で構成される内部用の繊維ウェブ120を、外部に配される繊維で構成される外部用の繊維ウェブ110で挟んで積層して複合化し、図3(b)に示すようにさらにこれを幅方向に縮めるように圧縮した投入形態としたり、図3(c)に示すように、内部用の繊維ウェブ120の外側を外部用の繊維ウェブ110で包み込んで複合化した投入形態とすることが好ましい。積層して複合化する場合には、内部用の繊維ウェブの面積と外部用の繊維ウェブの面積を同じにすることが好ましい。

【0030】

次に、前記投入形態にした繊維ウェブを、図4に示すような丸め加工装置2に投入する。図4に示すように、丸め加工装置2は、内面の摩擦抵抗が高く設けられた外筒20と、外筒20内に配され外周面に摩擦抵抗の高い螺旋状の溝210が設けられた内筒21と、内筒21を回転させる駆動源(図示せず)と、前記投入形態に加工された繊維ウェブを溝210に導く吸引手段22と、丸め加工が施された繊維集合体の前駆体を溝210の外部に排出する排出手段23とを備えている。

【0031】

内筒21の溝210の幅、深さ及び長さは、製造する繊維集合体の形態および重量、使用する繊維の曲げ剛性に応じて設定される。内筒21の溝210の幅は、製造する繊維集合体の重量および使用する繊維の剛性を考慮すると12〜40mmが好ましく、15〜30mmがより好ましい。また、内筒21の溝210の深さは、製造する繊維集合体の形態を考慮すると8〜28mmが好ましく、10〜21mmがより好ましい。さらに、内筒21の溝210の長さは、使用する繊維の曲げ剛性と寸法安定性を考慮すると5〜25mが好ましく、8〜20mがより好ましい。

【0032】

内筒21の溝210の表面粗さと外筒20の内面200の表面粗さは、使用する繊維の剛性や製造する繊維集合体の形態、溝の長さに応じて設定される。該表面粗さは、繊維集合体の転回率および表面に引っ掛かることで発生する繊維脱落を考慮すると0.25〜0.90が好ましく、0.35〜0.70がより好ましい。ここで、表面粗さは、研磨紙(600番)に400gfの荷重をかけた際の静摩擦抵抗値により規定される値である。

【0033】

前記投入形態に加工した繊維ウェブを、投入口24を通して内筒21の溝210と外筒20の内面200との間に投入し、内筒21を回転させることによって、溝210と外筒20の内面200の間で繊維ウェブを転がしつつ当該内筒21の軸方向に沿って移動させて丸め加工を行う。内筒21の回転速度は、形状の安定性と生産性に応じて設定される。内筒21の回転速度は、球形状の安定性を考慮すると8.5〜85回/分が好ましく、25〜70回/分がより好ましい。また、投入時の吸引圧は、投入する繊維ウェブの目付とサイズおよびウェブ強度に応じて設定される。吸引手段22による吸引圧は、投入された繊維ウェブが引っ掛かりや滞留を起こさずにスムーズに装置内へと投入されることを考慮すると0.8〜2.5MPaが好ましく、1.0〜2.0MPaがより好ましい。

【0034】

次に、丸め加工装置2で丸められた繊維集合体の前駆体を、排出口25を通して取り出した後、熱処理装置で熱処理し、冷却して目的とする繊維集合体を得る。

熱処理装置の加熱方法に特に制限はない。加熱方法としては、熱風、マイクロ波、赤外線等を照射する加熱方法が挙げられる。表層部の圧縮弾性率向上および生産加工性を考慮すると熱風処理が好ましい。

熱処理装置による熱処理温度、熱処理時間等の熱処理条件は、製造する繊維集合体の形態に合わせて設定される。熱処理温度は、加工安定性および表層部と内部の圧縮弾性率の制御、バインダー成分の融点を考慮すると132〜150℃が好ましく、135〜145℃がより好ましい。

【0035】

このようにして製造された本実施形態の繊維集合体は、所定の絶乾質量及び比容積を有しさらに表層部の圧縮剛性が内部よりも高いため、軽量で摘みやすい大きさを有し、且つ適度な弾力性と保形性を有して摘みやすい性能を有している。また、本実施形態の繊維集合体は、上述したような種々の構成とすることで、種々の特性を付与することができる。本実施形態の繊維集合体は、例えば、後述するような清掃具として好適に用いられる。

【0036】

次に、本発明の清掃具の第1実施形態について説明する。

本実施形態の清掃具は、前記実施形態の繊維集合体に洗浄剤を含ませたものである。

洗浄剤は、清掃具の清掃対象物に応じて選択される。該洗浄剤としては、界面活性剤を含有する液剤が好ましい。洗浄剤には、必要に応じ、香料、防黴剤、除菌剤、増粘剤等を含有させてもよい。洗浄剤は、内部に含有させることが好ましい。繊維集合体に洗浄剤を含有させる方法に特に制限はない。繊維集合体に洗浄剤を含有させる方法としては、繊維集合体の洗浄剤への浸漬、洗浄剤の滴下、直接塗工、噴霧などが挙げられる。含浸量の安定性および内部への含浸に対する作業性を考慮すると浸漬ないしスポイトなどによる滴下が好ましい。

【0037】

洗浄剤の含有量は、繊維集合体内部の最大保水量ならびに繊維集合体の弾力性/保形性に応じて設定される。洗浄剤の含有量は、より広い清掃可能面積の達成および非使用時に液垂れが発生しないという観点から、繊維集合体100質量部に対し、100〜500質量部が好ましく、150〜350質量部がより好ましい。

【0038】

本実施形態の清掃具は、繊維集合体を摘むか清掃対象物に押し当てて含有させた洗浄剤を表層部にしみ出させ、当該清掃対象物を擦って清掃する。本実施形態の清掃具は、必要に応じて繊維集合体に水を含ませてもよい。

【0039】

本実施形態の清掃具は、上述のように、繊維集合体が所定の絶乾質量及び比容積を有しさらに表層部の圧縮剛性が内部よりも高いため、軽量で摘みやすい大きさを有し、且つ適度な弾力性と洗浄剤を含有させてもつぶれることのない保形性を有している。よって、細かい部分の拭き掃除に好適である。

【0040】

次に、本発明の清掃具の第2実施形態について説明する。

本実施形態の清掃具は、前記実施形態の繊維集合体の表層部に研磨剤を含ませたものである。

研磨剤は、清掃具の清掃対象物に応じて選択される。研磨剤は、繊維集合体への保持性を考慮すると粉状の形態が好ましい。該研磨剤としては、炭酸カルシウム、炭化珪素、酸化ジルコニウム、酸化アルミニウム、酸化セリウム、酸化クロムが挙げられる。繊維集合体の表層部に研磨剤を含有させる方法に特に制限はない。繊維集合体に研磨剤を含有させる方法としては、研磨剤含浸液への浸漬、直接塗工、噴霧が挙げられる。含有量の安定化ならびに表層部への安定含有を考慮すると直接塗工が好ましい。

【0041】

研磨剤の含有量は、繊維集合体の形態およびその構成繊維仕様に応じて設定される。研磨剤の含有量は、表層部に均一に含有される量であり、研磨剤の脱落が発生しにくいという観点から、5〜50wt%が好ましく、8〜40wt%がより好ましい。

【0042】

本実施形態の清掃具は、清掃対象物を擦って使用される。必要に応じて繊維集合体に水や有機溶剤を含ませてもよい。

【0043】

本実施形態の清掃具は、上述のように、繊維集合体が所定の絶乾質量及び比容積を有しさらに表層部の圧縮剛性が内部よりも高いため、軽量で摘みやすい大きさを有し、且つ適度な弾力性と研磨剤を含有させてもつぶれることのない保形性を有している。よって、細かい部分の研磨に好適である。

【0044】

本発明の繊維集合体及び清掃具は、前記実施形態に制限されない。

【0045】

本発明の清掃具は、繊維集合体に前記洗浄剤及び前記研磨剤を両方含有させてもよい。

【0046】

本発明の繊維集合体は、前述のような清掃具に好適であるが、その用途は、清掃具に制限されない。本発明の繊維集合体の他の用途としては、芳香剤の芯材や化粧用パッド等が挙げられる。

【実施例】

【0047】

以下、実施例により、本発明をさらに具体的に説明する。

下記実施例のようにして繊維集合体を作製し、さらに下記のようにして洗浄剤を含有させたて清掃具を作製した。得られた繊維集合体について、絶乾質量、比容積、表層部の圧縮弾性率、内部の圧縮弾性率、50%圧縮反発力及び寸法形状を前述のようにして調べるとともに、得られた清掃具の清掃性能を下記のようにして評価した。それらの結果を表1に示す。

【0048】

〔実施例1〕

下記繊維をカード機によって下記繊維ウェブにほぐし、さらに下記投入形態に加工した。

<構成材料>

内部用の繊維:ビスコースレーヨン、繊度1.7dtex、乾強度2.35cN/dtex

外部用の繊維:ポリエチレンテレフタレート/ポリエチレン(芯/鞘)複合繊維、融点265/130℃、繊度2.2dtex、乾強度2.65cN/dtex

内部用の繊維ウェブ:目付50g/m2、幅30mm、長さ30mm

外部用の繊維ウェブ:目付50g/m2、幅30mm、長さ30mm

投入形態:外部用ウェブ(25g/m2)/内部用ウェブ/外部用ウェブ(25g/m2)の三層構造

繊維の質量比率:50/50

【0049】

下記丸め加工装置を用いて下記条件で丸め加工を行い、繊維集合体の前駆体を得た。

丸め加工装置:ファイバーボール成形機(池上機械(株))

内筒の溝の形態:幅20mm、深さ14mm、長さ17m

回転数:17.0回/分

吸引圧:1.5MPa

【0050】

下記熱処理装置を用い、得られた繊維集合体の前駆体に下記熱処理条件で熱処理を行って繊維集合体を得た。

熱処理装置:強制循環式恒温器(SSR-115:いすゞ製作所(株))

熱処理温度:145℃

熱処理時間:100秒

【0051】

得られた繊維集合体に下記洗浄剤を滴下により含浸して下記含有量を含有させて清掃具を得た。

洗浄剤:カーボポールETD2020(日光ケミカル社製の増粘剤)/2-アミノ-2-メチル-1-プロパノール/エタノール/ドデシルグルコシド(縮合度1.4)/イオン交換水=0.07/0.1/6.0/0.1/93.73(重量%)

含有量:0.20g/個

【0052】

〔実施例2〕

繊維ウェブを下記繊維からなる一層とするとともに、下記投入形態に加工し、回転数を34.1 回/分、熱処理時間を72秒とした以外は、実施例1と同様にして繊維集合体及び清掃具を作製した。

繊維:ポリエチレンテレフタレート/ポリエチレン(芯/鞘)複合繊維、融点265/130℃、繊度2.2dtex、乾強度2.65cN/dtex

繊維ウェブ:目付 80g/m2、幅 35mm、長さ 35mm

【0053】

〔比較例1〕

熱処理時間を180秒とした以外は、実施例2と同様にして繊維集合体及び清掃具を作製した。

【0054】

〔比較例2〕

熱処理時間を45秒とした以外は、実施例2と同様にして繊維集合体及び清掃具を作製した。

【0055】

〔清掃具の清掃性の評価〕

得られた清掃具の清掃性を下記のように3段階で評価した。

○:保形性に優れ、清掃対象面の形状に応じて自由に変形し、汚れが完全に落ちる。

△:保形性に優れるが、形状がほとんど変形せず、清掃対象面に汚れが僅かに残る。

×:保形性に劣り、操作性が悪く、汚れがほとんど落ちない。

【0056】

【表1】

【0057】

表1に示したように、得られた繊維集合体は、表面部と内部で圧縮弾性率に差があり、また球形に近い形態であることが分かる。また、これらの繊維集合体を用いた清掃具は、保形性および弾力性に優れ、清掃対象面の汚れを除去するのに優れるものであった。

【図面の簡単な説明】

【0058】

【図1】本発明の繊維集合体の一実施形態を模式的に示す図であり、(a)は斜視図、(b)は断面図である。

【図2】本発明の繊維集合体の製造工程を模式的に示す図である。

【図3】本発明の繊維集合体の製造工程における繊維ウェブの投入形態を模式的に示す図であり、(a)は積層して複合化した投入形態を示す図、(b)は(a)の投入形態をさらに幅方向に縮めた状態を示す図、(c)は筒状にして複合化した投入形態を示す図である。

【図4】本発明の繊維集合体の丸め加工装置を模式的に示す断面図である。

【符号の説明】

【0059】

1 繊維集合体

11 表層部

12 内部

【技術分野】

【0001】

本発明は、繊維を塊状に成形した繊維集合体及びそれを用いた清掃具に関する。

【背景技術】

【0002】

繊維を丸めて塊状の集合体に成形し、種々の用途に適用した技術として、下記特許文献1、2の技術が知られている。特許文献1に記載の技術は、吸水性繊維をバインダー繊維で点接合して球状の綿とするものである。また、特許文献2に記載の技術は、主体繊維と主体繊維より低い軟化点を有する繊維を空気流によって詰物側地内に風送して加熱し、繊維同士を接合させて詰綿体を製造するものである。

【0003】

ところで、これらの技術によって得られる繊維集合体は、成形時の圧力が強いため繊維が密に詰まってしまい比容積が小さく、また形状の制御が困難なため寸法安定性に欠けるものであった。

【0004】

一方、下記特許文献3には、螺旋状の溝を外表面に有する内筒と該内筒の外側に配された外筒の内面との間に繊維の塊を投入し、該内筒をヒーターで加熱しながら回転させることによって、該溝と該外筒の内面の間で繊維の塊を転がしつつ当該内筒の軸方向に沿って移動させ、濾材やクッション材等に用いる繊維ボールを製造する技術が提案されている。しかしながら、この技術は、寸法安定性に優れる一方で、比容積の小さい繊維集合体では加熱による融着がほとんど起こらず、強度と大きな比容積を兼ね備えた繊維集合体を作るのが困難であった。

【0005】

【特許文献1】特開平10−168721号公報

【特許文献2】特開昭61−125377号公報

【特許文献3】特開2001−295170号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記課題に鑑みてなされたものであり、軽量で摘みやすい大きさを有し、且つ適度な弾力性と保形性を有し、種々の用途に用いることができる繊維集合体及びそれを用いた清掃具を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gの塊状の繊維集合体であって、表層部の圧縮弾性率が内部の圧縮弾性率よりも高い繊維集合体を提供することにより前記目的を達成したものである。

【0008】

また、本発明は、前記本発明の繊維集合体に洗浄剤を含ませた清掃具を提供するものである。

【0009】

また、本発明は、前記本発明の繊維集合体の表層部に研磨剤を含ませた清掃具を提供するものである。

【発明の効果】

【0010】

本発明によれば、軽量で摘みやすい大きさを有し、且つ適度な弾力性と保形性を有し、種々の用途に用いることができる繊維集合体及び清掃具が提供される。

【発明を実施するための最良の形態】

【0011】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。

【0012】

図1は、本発明の繊維集合体の一実施形態を模式的に示すものである。図1において、符号1は繊維集合体(以下、単に繊維集合体ともいう。)を示している。

【0013】

本実施形態の繊維集合体は、絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gである。絶乾質量及び比容積が斯かる範囲であると、軽量で摘みやすい大きさであり、洗浄剤を内部に保持できる空間を有するため、種々の用途に応用可能である。ここで、絶乾質量は、デシケータなどにより充分に乾燥させた後、電子天秤により測定される。また、比容積は、絶乾質量と別途測定した繊維集合体体積により算出される。本実施形態の繊維集合体の絶乾質量は、60〜300mgがより好ましく、比容積は、20〜60cm3/gがより好ましい。

【0014】

本実施形態の繊維集合体1は、表層部11の圧縮弾性率が内部12の圧縮弾性率よりも高く設けられている。このようにして表層部11の圧縮弾性率を内部12の圧縮弾性率よりも高く設定することにより、適度な変形し易さを保ちながら持ち易い(摘み易い)繊維集合体が得られる。このような圧縮弾性率の差は、表層部11と内部12で繊維構成を変えることで発現させたり、後述するような表層部11の繊維の熱処理やバインダー樹脂の塗布によって発現させたりすることができる。ここで、繊維集合体の表層部とは、表層より厚みで半径の30%内側までの部分をいう。また、繊維集合体の内部とは、半径の50%より内側の部分をいう。ただし、半径とは、任意の角度における繊維集合体の直径(外径)の半分をいう。

【0015】

本実施形態の繊維集合体1は、表層部11と内部12の圧縮弾性率の差が10〜40kPaであることが好ましく、15〜35kPaであることがより好ましい。弾性率の差が斯かる範囲であると、摘む際にかかる力では変形が起きにくいため持ち運びし易く、また使用する際には軽く圧力をかけることで内部が圧縮されるため、容易に変形が可能である。

【0016】

前記表層部11と前記内部12の圧縮弾性率は、構成繊維の変更や後述する熱処理条件などにより、それぞれ別々に制御することが可能である。表層部11の圧縮弾性率は25〜60kPaであることが好ましく、30〜50kPaであることがより好ましい。また、内部12の圧縮弾性率は5〜30kPaであることが好ましく、5〜20kPaであることがより好ましい。表層部11の圧縮弾性率は、測定部位をカミソリ等で切り出し、圧縮試験機(KES FB-3 :KATO TECH(株))によって測定される。測定部位の大きさは、繊維集合体のサイズに合わせて任意に設定して構わない。また、内部12の圧縮弾性率は、測定部位をカミソリ等で切り出し、圧縮試験機(KES FB-3 :KATO TECH(株))によって測定される。

【0017】

本実施形態の繊維集合体は、50%圧縮したときの反発力が0.2〜4.0Nであることが好ましく、0.3〜2.5Nであることがより好ましい。該反発力が斯かる範囲であると、所望の形状保持性(形状安定性)が得られ、例えば後述するような清掃具として使用した場合に、使用中に変形してもその後に元の形状に復元させることができる。ここで50%圧縮したときの反発力は、圧縮試験機(テンシロンRTM-100:オリエンテック社)によって測定される。

【0018】

本実施形態の繊維集合体は、外形を球体に近似した形状とすることによって、摘みやすいだけでなく、外部からの力によって変形を均一に起こすことができる観点から、図1に示すような直交する3軸a,b,cで定められる三つの外形寸法la、lb、lcのうちの最大外形寸法と最小外形寸法との差が、該三つの外形寸法の積(la×lb×lc)の立方根(以下、平均径ともいう。)の30%以内が好ましく、0〜20%がより好ましい。これらの各外形寸法は、12〜35mmが好ましく、15〜25mmがより好ましい。ここで、前記各寸法は、ノギスで測定することができる。直行する3軸の原点は、任意に選んだ軸aの外形寸法laの中間に当たる点をとる。

【0019】

本実施形態の繊維集合体に用いられる繊維は、一種類であってもよいし、内部とその外側とで異なる種類の繊維を用いることもできる。

【0020】

内部とその外側に異なる繊維を用いる場合、前述のような熱処理によって圧縮弾性率の差を発現させる場合を考慮すると、内部に高融点、その外側を低融点の繊維とすることが好ましい。また、内部とその外側の層を形成する際に、異なる繊維どうしが分離せず、内部の偏芯を抑えて丸め加工が行える観点から繊維剛性の差の少ない繊維どうしを選択することが好ましい。

【0021】

本実施形態の繊維集合体に用いられる繊維としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ナイロン、アクリル、ビスコースレーヨン、コットン、アセテート、パルプ、また合成繊維よりなる複合繊維などが挙げられる。

【0022】

本実施形態の繊維集合体は、内部を親水性繊維で形成し、該内部の外側を撥水性繊維で形成することによって、繊維集合体がつぶされる等して変形を受けたときに当該繊維集合体の内部に保持された水分が適度にしみ出てくるようにできる。親水性繊維と撥水性繊維とを用いる場合には、水分の保持力および内部の親水性繊維部を覆うのに必要な撥水性繊維の量を考慮すると前記親水性繊維が30〜60質量%であることが好ましく、40〜60質量%であることがより好ましい。また、前記撥水性繊維が70〜40質量%であることが好ましく、60〜40質量%であることがより好ましい。

【0023】

前記親水性繊維としては、ビスコースレーヨン、コットン、アセテート、パルプ、ランシール(東洋紡績(株))のような高吸水性繊維が挙げられる。前記撥水性繊維としては、ポ

リエチレンテレフタレート、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ナイロン、アクリルなどが挙げられる。

【0024】

本実施形態の繊維集合体に用いられる繊維の繊維径は、0.5〜10dtexが好ましく、0.9〜5.6dtexがより好ましい。繊維径が斯かる範囲であると、繊維の開繊性が良好なため投入前のウェブを均一にほぐれた状態にし易く、また変形に適した曲げ剛性を有するため高い比容積で球形に近似した形状にすることができる。本実施形態の繊維集合体に用いられる繊維の繊維長は、20〜65mmが好ましく、38〜51mmがより好ましい。繊維長が斯かる範囲であると、繊維の開繊性が良好なため投入前のウェブを均一にほぐれた状態にし易く、成形時および使用時に適度に構成繊維同士が絡み合うため繊維の脱落量が少ない。

【0025】

繊維集合体には、繊維同士を接合するためのバインダーを含ませることができる。該バインダーの含有量は、繊維集合体の重量および繊維集合体に必要とされる反発力に応じて設定される。バインダーの含有量は、繊維集合体内部への浸漬防止および繊維集合体の弾力性/保形性を考慮すると、繊維100質量部に対し、5〜30質量部が好ましく、10〜20質量部がより好ましい。該バインダーとしては、ホットメルトなどの接着剤が挙げられる。

【0026】

繊維集合体には、吸水性樹脂等を含ませることができる。該吸水性樹脂の含有量は、繊維集合体の重量および外形寸法に応じて設定される。吸水性樹脂の含有量は、繊維集合体の保水量を考慮すると、繊維100質量部に対し、3〜20質量部が好ましく、5〜15質量部がより好ましい。該吸水性樹脂としては、アクリル酸を主鎖とする吸水ポリマーなどが挙げられる。

【0027】

次に、本実施形態の繊維集合体の製造方法について説明する。

本実施形態の繊維集合体の製造方法では、図2に示すように、使用する繊維を開繊してカード機によって繊維ウェブを作製した後、該繊維ウェブを所定の投入形態に加工してから丸め加工装置に投入し、丸め加工を行って繊維集合体1の前駆体を得る。そして、該前駆体を熱処理装置で熱処理して所望の繊維集合体を得る。

【0028】

一層の繊維ウェブをそのまま投入形態とする場合には、目付は、15〜120g/m2が好ましく、20〜80g/m2がより好ましく、幅は、15〜40mmが好ましく、長さは、15〜40mmが好ましい。また、上述のように、繊維集合体の内部とその外側を異なる繊維とする場合には、内部用繊維ウェブの目付は、5〜60g/m2が好ましく、10〜35g/m2がより好ましく、幅は、15〜40mmが好ましく、長さは、15〜40mmが好ましい。外部用繊維ウェブの目付は、10〜100g/m2が好ましく、20〜90g/m2がより好ましく、幅は、15〜40mmが好ましく、長さは、15〜40mmが好ましい。使用するカード機は、繊維ウェブの形態に合わせて選択する。

【0029】

内部用繊維ウェブと外部用繊維ウェブは、例えば、図3(a)に示すように、内部に配される繊維で構成される内部用の繊維ウェブ120を、外部に配される繊維で構成される外部用の繊維ウェブ110で挟んで積層して複合化し、図3(b)に示すようにさらにこれを幅方向に縮めるように圧縮した投入形態としたり、図3(c)に示すように、内部用の繊維ウェブ120の外側を外部用の繊維ウェブ110で包み込んで複合化した投入形態とすることが好ましい。積層して複合化する場合には、内部用の繊維ウェブの面積と外部用の繊維ウェブの面積を同じにすることが好ましい。

【0030】

次に、前記投入形態にした繊維ウェブを、図4に示すような丸め加工装置2に投入する。図4に示すように、丸め加工装置2は、内面の摩擦抵抗が高く設けられた外筒20と、外筒20内に配され外周面に摩擦抵抗の高い螺旋状の溝210が設けられた内筒21と、内筒21を回転させる駆動源(図示せず)と、前記投入形態に加工された繊維ウェブを溝210に導く吸引手段22と、丸め加工が施された繊維集合体の前駆体を溝210の外部に排出する排出手段23とを備えている。

【0031】

内筒21の溝210の幅、深さ及び長さは、製造する繊維集合体の形態および重量、使用する繊維の曲げ剛性に応じて設定される。内筒21の溝210の幅は、製造する繊維集合体の重量および使用する繊維の剛性を考慮すると12〜40mmが好ましく、15〜30mmがより好ましい。また、内筒21の溝210の深さは、製造する繊維集合体の形態を考慮すると8〜28mmが好ましく、10〜21mmがより好ましい。さらに、内筒21の溝210の長さは、使用する繊維の曲げ剛性と寸法安定性を考慮すると5〜25mが好ましく、8〜20mがより好ましい。

【0032】

内筒21の溝210の表面粗さと外筒20の内面200の表面粗さは、使用する繊維の剛性や製造する繊維集合体の形態、溝の長さに応じて設定される。該表面粗さは、繊維集合体の転回率および表面に引っ掛かることで発生する繊維脱落を考慮すると0.25〜0.90が好ましく、0.35〜0.70がより好ましい。ここで、表面粗さは、研磨紙(600番)に400gfの荷重をかけた際の静摩擦抵抗値により規定される値である。

【0033】

前記投入形態に加工した繊維ウェブを、投入口24を通して内筒21の溝210と外筒20の内面200との間に投入し、内筒21を回転させることによって、溝210と外筒20の内面200の間で繊維ウェブを転がしつつ当該内筒21の軸方向に沿って移動させて丸め加工を行う。内筒21の回転速度は、形状の安定性と生産性に応じて設定される。内筒21の回転速度は、球形状の安定性を考慮すると8.5〜85回/分が好ましく、25〜70回/分がより好ましい。また、投入時の吸引圧は、投入する繊維ウェブの目付とサイズおよびウェブ強度に応じて設定される。吸引手段22による吸引圧は、投入された繊維ウェブが引っ掛かりや滞留を起こさずにスムーズに装置内へと投入されることを考慮すると0.8〜2.5MPaが好ましく、1.0〜2.0MPaがより好ましい。

【0034】

次に、丸め加工装置2で丸められた繊維集合体の前駆体を、排出口25を通して取り出した後、熱処理装置で熱処理し、冷却して目的とする繊維集合体を得る。

熱処理装置の加熱方法に特に制限はない。加熱方法としては、熱風、マイクロ波、赤外線等を照射する加熱方法が挙げられる。表層部の圧縮弾性率向上および生産加工性を考慮すると熱風処理が好ましい。

熱処理装置による熱処理温度、熱処理時間等の熱処理条件は、製造する繊維集合体の形態に合わせて設定される。熱処理温度は、加工安定性および表層部と内部の圧縮弾性率の制御、バインダー成分の融点を考慮すると132〜150℃が好ましく、135〜145℃がより好ましい。

【0035】

このようにして製造された本実施形態の繊維集合体は、所定の絶乾質量及び比容積を有しさらに表層部の圧縮剛性が内部よりも高いため、軽量で摘みやすい大きさを有し、且つ適度な弾力性と保形性を有して摘みやすい性能を有している。また、本実施形態の繊維集合体は、上述したような種々の構成とすることで、種々の特性を付与することができる。本実施形態の繊維集合体は、例えば、後述するような清掃具として好適に用いられる。

【0036】

次に、本発明の清掃具の第1実施形態について説明する。

本実施形態の清掃具は、前記実施形態の繊維集合体に洗浄剤を含ませたものである。

洗浄剤は、清掃具の清掃対象物に応じて選択される。該洗浄剤としては、界面活性剤を含有する液剤が好ましい。洗浄剤には、必要に応じ、香料、防黴剤、除菌剤、増粘剤等を含有させてもよい。洗浄剤は、内部に含有させることが好ましい。繊維集合体に洗浄剤を含有させる方法に特に制限はない。繊維集合体に洗浄剤を含有させる方法としては、繊維集合体の洗浄剤への浸漬、洗浄剤の滴下、直接塗工、噴霧などが挙げられる。含浸量の安定性および内部への含浸に対する作業性を考慮すると浸漬ないしスポイトなどによる滴下が好ましい。

【0037】

洗浄剤の含有量は、繊維集合体内部の最大保水量ならびに繊維集合体の弾力性/保形性に応じて設定される。洗浄剤の含有量は、より広い清掃可能面積の達成および非使用時に液垂れが発生しないという観点から、繊維集合体100質量部に対し、100〜500質量部が好ましく、150〜350質量部がより好ましい。

【0038】

本実施形態の清掃具は、繊維集合体を摘むか清掃対象物に押し当てて含有させた洗浄剤を表層部にしみ出させ、当該清掃対象物を擦って清掃する。本実施形態の清掃具は、必要に応じて繊維集合体に水を含ませてもよい。

【0039】

本実施形態の清掃具は、上述のように、繊維集合体が所定の絶乾質量及び比容積を有しさらに表層部の圧縮剛性が内部よりも高いため、軽量で摘みやすい大きさを有し、且つ適度な弾力性と洗浄剤を含有させてもつぶれることのない保形性を有している。よって、細かい部分の拭き掃除に好適である。

【0040】

次に、本発明の清掃具の第2実施形態について説明する。

本実施形態の清掃具は、前記実施形態の繊維集合体の表層部に研磨剤を含ませたものである。

研磨剤は、清掃具の清掃対象物に応じて選択される。研磨剤は、繊維集合体への保持性を考慮すると粉状の形態が好ましい。該研磨剤としては、炭酸カルシウム、炭化珪素、酸化ジルコニウム、酸化アルミニウム、酸化セリウム、酸化クロムが挙げられる。繊維集合体の表層部に研磨剤を含有させる方法に特に制限はない。繊維集合体に研磨剤を含有させる方法としては、研磨剤含浸液への浸漬、直接塗工、噴霧が挙げられる。含有量の安定化ならびに表層部への安定含有を考慮すると直接塗工が好ましい。

【0041】

研磨剤の含有量は、繊維集合体の形態およびその構成繊維仕様に応じて設定される。研磨剤の含有量は、表層部に均一に含有される量であり、研磨剤の脱落が発生しにくいという観点から、5〜50wt%が好ましく、8〜40wt%がより好ましい。

【0042】

本実施形態の清掃具は、清掃対象物を擦って使用される。必要に応じて繊維集合体に水や有機溶剤を含ませてもよい。

【0043】

本実施形態の清掃具は、上述のように、繊維集合体が所定の絶乾質量及び比容積を有しさらに表層部の圧縮剛性が内部よりも高いため、軽量で摘みやすい大きさを有し、且つ適度な弾力性と研磨剤を含有させてもつぶれることのない保形性を有している。よって、細かい部分の研磨に好適である。

【0044】

本発明の繊維集合体及び清掃具は、前記実施形態に制限されない。

【0045】

本発明の清掃具は、繊維集合体に前記洗浄剤及び前記研磨剤を両方含有させてもよい。

【0046】

本発明の繊維集合体は、前述のような清掃具に好適であるが、その用途は、清掃具に制限されない。本発明の繊維集合体の他の用途としては、芳香剤の芯材や化粧用パッド等が挙げられる。

【実施例】

【0047】

以下、実施例により、本発明をさらに具体的に説明する。

下記実施例のようにして繊維集合体を作製し、さらに下記のようにして洗浄剤を含有させたて清掃具を作製した。得られた繊維集合体について、絶乾質量、比容積、表層部の圧縮弾性率、内部の圧縮弾性率、50%圧縮反発力及び寸法形状を前述のようにして調べるとともに、得られた清掃具の清掃性能を下記のようにして評価した。それらの結果を表1に示す。

【0048】

〔実施例1〕

下記繊維をカード機によって下記繊維ウェブにほぐし、さらに下記投入形態に加工した。

<構成材料>

内部用の繊維:ビスコースレーヨン、繊度1.7dtex、乾強度2.35cN/dtex

外部用の繊維:ポリエチレンテレフタレート/ポリエチレン(芯/鞘)複合繊維、融点265/130℃、繊度2.2dtex、乾強度2.65cN/dtex

内部用の繊維ウェブ:目付50g/m2、幅30mm、長さ30mm

外部用の繊維ウェブ:目付50g/m2、幅30mm、長さ30mm

投入形態:外部用ウェブ(25g/m2)/内部用ウェブ/外部用ウェブ(25g/m2)の三層構造

繊維の質量比率:50/50

【0049】

下記丸め加工装置を用いて下記条件で丸め加工を行い、繊維集合体の前駆体を得た。

丸め加工装置:ファイバーボール成形機(池上機械(株))

内筒の溝の形態:幅20mm、深さ14mm、長さ17m

回転数:17.0回/分

吸引圧:1.5MPa

【0050】

下記熱処理装置を用い、得られた繊維集合体の前駆体に下記熱処理条件で熱処理を行って繊維集合体を得た。

熱処理装置:強制循環式恒温器(SSR-115:いすゞ製作所(株))

熱処理温度:145℃

熱処理時間:100秒

【0051】

得られた繊維集合体に下記洗浄剤を滴下により含浸して下記含有量を含有させて清掃具を得た。

洗浄剤:カーボポールETD2020(日光ケミカル社製の増粘剤)/2-アミノ-2-メチル-1-プロパノール/エタノール/ドデシルグルコシド(縮合度1.4)/イオン交換水=0.07/0.1/6.0/0.1/93.73(重量%)

含有量:0.20g/個

【0052】

〔実施例2〕

繊維ウェブを下記繊維からなる一層とするとともに、下記投入形態に加工し、回転数を34.1 回/分、熱処理時間を72秒とした以外は、実施例1と同様にして繊維集合体及び清掃具を作製した。

繊維:ポリエチレンテレフタレート/ポリエチレン(芯/鞘)複合繊維、融点265/130℃、繊度2.2dtex、乾強度2.65cN/dtex

繊維ウェブ:目付 80g/m2、幅 35mm、長さ 35mm

【0053】

〔比較例1〕

熱処理時間を180秒とした以外は、実施例2と同様にして繊維集合体及び清掃具を作製した。

【0054】

〔比較例2〕

熱処理時間を45秒とした以外は、実施例2と同様にして繊維集合体及び清掃具を作製した。

【0055】

〔清掃具の清掃性の評価〕

得られた清掃具の清掃性を下記のように3段階で評価した。

○:保形性に優れ、清掃対象面の形状に応じて自由に変形し、汚れが完全に落ちる。

△:保形性に優れるが、形状がほとんど変形せず、清掃対象面に汚れが僅かに残る。

×:保形性に劣り、操作性が悪く、汚れがほとんど落ちない。

【0056】

【表1】

【0057】

表1に示したように、得られた繊維集合体は、表面部と内部で圧縮弾性率に差があり、また球形に近い形態であることが分かる。また、これらの繊維集合体を用いた清掃具は、保形性および弾力性に優れ、清掃対象面の汚れを除去するのに優れるものであった。

【図面の簡単な説明】

【0058】

【図1】本発明の繊維集合体の一実施形態を模式的に示す図であり、(a)は斜視図、(b)は断面図である。

【図2】本発明の繊維集合体の製造工程を模式的に示す図である。

【図3】本発明の繊維集合体の製造工程における繊維ウェブの投入形態を模式的に示す図であり、(a)は積層して複合化した投入形態を示す図、(b)は(a)の投入形態をさらに幅方向に縮めた状態を示す図、(c)は筒状にして複合化した投入形態を示す図である。

【図4】本発明の繊維集合体の丸め加工装置を模式的に示す断面図である。

【符号の説明】

【0059】

1 繊維集合体

11 表層部

12 内部

【特許請求の範囲】

【請求項1】

絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gの塊状の繊維集合体であって、表層部の圧縮弾性率が内部の圧縮弾性率よりも高い繊維集合体。

【請求項2】

前記表層部と前記内部の圧縮弾性率の差が10〜40kPaであって、且つ前記表層部の圧縮弾性率が25〜60kPaであり、前記内部の圧縮弾性率が5〜30kPaである請求項1記載の繊維集合体。

【請求項3】

前記内部が親水性繊維で形成されており、該内部の外側が撥水性繊維で形成されている請求項1又は2記載の繊維集合体。

【請求項4】

前記親水性繊維が30〜60質量%であり、前記撥水性繊維が70〜40質量%である請求項1〜3の何れかに記載の繊維集合体。

【請求項5】

50%圧縮したときの反発力が0.2〜4.0Nである請求項1〜4の何れかに記載の繊維集合体。

【請求項6】

直交する3軸で定められる三つの外形寸法のうちの最大外形寸法と最小外形寸法との差が、該三つの外形寸法の積の立方根の30%以内である請求項1〜5の何れかに記載の繊維集合体。

【請求項7】

請求項1〜6の何れかに記載の繊維集合体に洗浄剤を含ませた清掃具。

【請求項8】

請求項1〜6の何れかに記載の繊維集合体の表層部に研磨剤を含ませた清掃具。

【請求項1】

絶乾質量が20〜400mgで且つ比容積が20〜100cm3/gの塊状の繊維集合体であって、表層部の圧縮弾性率が内部の圧縮弾性率よりも高い繊維集合体。

【請求項2】

前記表層部と前記内部の圧縮弾性率の差が10〜40kPaであって、且つ前記表層部の圧縮弾性率が25〜60kPaであり、前記内部の圧縮弾性率が5〜30kPaである請求項1記載の繊維集合体。

【請求項3】

前記内部が親水性繊維で形成されており、該内部の外側が撥水性繊維で形成されている請求項1又は2記載の繊維集合体。

【請求項4】

前記親水性繊維が30〜60質量%であり、前記撥水性繊維が70〜40質量%である請求項1〜3の何れかに記載の繊維集合体。

【請求項5】

50%圧縮したときの反発力が0.2〜4.0Nである請求項1〜4の何れかに記載の繊維集合体。

【請求項6】

直交する3軸で定められる三つの外形寸法のうちの最大外形寸法と最小外形寸法との差が、該三つの外形寸法の積の立方根の30%以内である請求項1〜5の何れかに記載の繊維集合体。

【請求項7】

請求項1〜6の何れかに記載の繊維集合体に洗浄剤を含ませた清掃具。

【請求項8】

請求項1〜6の何れかに記載の繊維集合体の表層部に研磨剤を含ませた清掃具。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−249620(P2006−249620A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−70041(P2005−70041)

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月11日(2005.3.11)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]