置敷タイル

【課題】 タイル自体のリサイクル性に優れ、かつ確実に保護材が剥離できて全体のリサイクル効率が向上した置敷タイルを提供すること、また、タイルと保護材における熱膨張率の差を小さくし、タイルの熱膨張等による不都合が生じないようにした置敷タイルを提供することを目的とする。

【解決手段】天然石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材を材料に形成されたタイル本体2と、タイル本体2を被覆して保護するための被覆シート4aと、被覆シート4aとタイル本体2との間に配設され、これら相互に貼り付けられて、被覆シート4aをタイル本体2から引き離した際には、一部がタイル本体2に貼り付いた状態で、他が被覆シート4aに貼り付いた状態で分離して、被覆シート4aとタイル本体2との剥離を可能にする分離シート4bと、を備えた置敷タイル1である。

【解決手段】天然石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材を材料に形成されたタイル本体2と、タイル本体2を被覆して保護するための被覆シート4aと、被覆シート4aとタイル本体2との間に配設され、これら相互に貼り付けられて、被覆シート4aをタイル本体2から引き離した際には、一部がタイル本体2に貼り付いた状態で、他が被覆シート4aに貼り付いた状態で分離して、被覆シート4aとタイル本体2との剥離を可能にする分離シート4bと、を備えた置敷タイル1である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、店舗、事務所、公共施設、展示場等において利用される置敷タイルに関する。

【背景技術】

【0002】

従来、床面に対して、接着剤等を用いずに施工できる置敷タイルが提案されている(特許文献1参照)。この置敷タイルは、当該置敷タイルを床面に敷くだけで施工が行えるため、作業工数の低減及びコストダウンが可能になる利点がある。

しかし、剥離されたタイルは使い捨てを基本としているので、多大な資源の無駄が発生する問題があった。

【0003】

このため、タイルに対して、フィルムからなる保護材を剥離可能に設けて、タイルのリユース、リサイクルを可能にした構成の置敷タイルが提案されている(特許文献2参照)。

【特許文献1】特開平8−4264号公報

【特許文献2】特開2004−44272号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記タイルは、例えば塩化ビニルを主要材料とし、下から順番に下地層、ガラス不織布層、中間層、表層のように複数の材料を積層させた複合材であるため、傷が付いたりして使用不可能になった場合に効率的にリサイクルすることは困難であり、実際には廃棄されていた。

【0005】

また、保護材とタイルとは接着剤等により接着されているため、保護材とタイルとが剥離できない場合があり、リサイクル効率を向上させることが困難であった。

【0006】

保護材が剥離できない原因は、現在のところ明確になっていないが、保護材やタイルの材質、表面状態等に応じた適切な接着剤の選定が困難であり、特に長期間使用することにより当該接着剤が紫外線で変質したり、あるいは化学変化を起こしたりすることをも勘案して選定することが非常に困難であることが一因になっている。

【0007】

いずれにしろ、いかなる原因であっても、保護材の剥離ができない場合があり、このためタイルのリサイクル効率を向上させることができない現実があった。

【0008】

さらに別の問題として、従来の塩化ビニルを主要材料とするタイルは、熱膨張率が高く、また保護材の熱膨張率との差も大きいため、床面に並べて施工した場合に、タイルが熱収縮して目地等において保護材が浮いてしまったり、あるいはタイルが熱膨張して保護材より大きくなってしまい、施工したタイルが押されて目地がせり上がったり、突き上げたりするといった問題を有していた。

【0009】

そこで本発明は、上記従来の状況に鑑み、タイル自体のリサイクル性に優れ、かつ保護材やタイルの材質、表面状態等に依存せず、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できて全体のリサイクル効率が向上できるようにした置敷タイルを提供することを目的とする。

また本発明は、タイルと保護材における熱膨張率の差を小さくし、タイルの熱膨張・収縮による不都合が生じないようにした置敷タイルを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、請求項1にかかる置敷タイルは、無機質材料から形成されたタイル本体と、タイル本体を被覆して、その被覆面を保護する被覆シートと、被覆シートと前記タイル本体との間に配設され、これら相互に貼り付けられて、被覆シートをタイル本体から引き離した際には、一部がタイル本体に貼り付いた状態で、他が被覆シートに貼り付いた状態で分離して、被覆シートとタイル本体との剥離を可能にする分離シートと、を備えたことを特徴とするものである。

【0011】

これにより、保護材(被覆シート)やタイルの材質、表面状態等に依存せず、かつ、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できるようになり、リサイクル効率が向上する。

また、タイル本体と被覆シートとの熱膨張係数の差が小さいため、当該タイル本体が熱収縮して目地等において被覆シートが浮いてしまうような不都合が防止でき、またタイル本体が熱膨張して被覆シートより大きくなってしまうような不都合が防止できる。

【0012】

また、請求項2にかかる置敷タイルは、天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材を材料に形成されたタイル本体と、タイル本体を被覆して、その被覆面を保護するための被覆シートと、被覆シートとタイル本体との間に配設され、これら相互に貼り付けられて、被覆シートをタイル本体から引き離した際には、一部がタイル本体に貼り付いた状態で、他が被覆シートに貼り付いた状態で分離して、被覆シートとタイル本体との剥離を可能にする分離シートと、を備えたことを特徴とするものである。

【0013】

これにより、上記請求項1と同様に、保護材(被覆シート)やタイルの材質、表面状態等に依存せず、かつ、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できるようになり、リサイクル効率が向上する。

また、被覆シートのリサイクルのみならずタイル本体のリサイクルも容易、かつ、確実に行えるようになり全体のリサイクル効率が向上する。さらに、タイル本体と被覆シートとの熱膨張係数の差が小さいため、当該タイル本体が熱収縮して目地等において被覆シートが浮いてしまうような不都合が防止でき、またタイル本体が熱膨張して被覆シートより大きくなってしまうような不都合が防止できる。

【0014】

また、請求項3にかかる置敷タイルは、タイル本体における熱膨張率が、2.0×10−5/℃未満であることを特徴とするものである。

【0015】

これにより、タイル本体の熱膨張・熱収縮による悪影響がなくなる。

【0016】

また、請求項4にかかる置敷タイルは、被覆シートが、平板状の熱可塑性樹脂シートを熱変形させて、前記タイル本体の表面及び側面を覆うように弁当箱状に成型されてなるものである。

【0017】

これにより、被覆シートをタイル本体に単に被せるだけで、当該タイル本体を被覆して保護することが可能となる。

【0018】

また、請求項5にかかる置敷タイルは、分離シートにおける引張強度が、面方向で略一様であり、厚み方向で、その表裏面側より中央部側で弱くなる引張強度分布を持つものである。

【0019】

これにより、被覆シートを剥離した際に、分離シートがタイル本体に残る部分と、被覆シートに残る部分とに分離し、かつ、その厚みがそれぞれ一様となって新たに分離シートや被覆シートを貼付けても凹凸が生じたりすることがない。

【0020】

また、請求項6にかかる置敷タイルは、分離シートが、裏面にシール台紙を持つタック紙であって、当該シール台紙がタイル本体に貼付けされ、シール面が前記被覆シートに貼付けされる。

【0021】

これにより、シール面とシール台紙とが容易、かつ、確実に分離されるので、被覆シートの剥離も容易、かつ、確実に行えるようになると共に、シール台紙及びシール面は一様の厚みを持つため、新しい分離シートであるタック紙や被覆シートを貼付けても凹凸等が発生せず、高品質な貼り替えが可能になる。

【発明の効果】

【0022】

本発明にかかる置敷タイルによれば、天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材等の無機質材料から形成されたタイル本体と、該タイル本体を被覆して保護する被覆シート及び、該被覆シートとタイル本体との間に配設され、これら相互に貼付けられて、被覆シートを貼り替える際には分離して、被覆シートとタイル本体との剥離を可能にする分離シートとを備えたため、被覆シートのリサイクルのみならずタイル本体のリサイクルも容易、かつ、確実に行えるようになり全体のリサイクル効率が向上する。

【0023】

また、タイル本体と被覆シートとの熱膨張係数の差が小さいため、当該タイル本体が熱収縮して目地等において被覆シートが浮いてしまうような不都合が防止でき、またタイル本体が熱膨張して被覆シートより大きくなってしまうような不都合が防止できる。

【発明を実施するための最良の形態】

【0024】

本発明の実施の形態を図を参照して説明する。

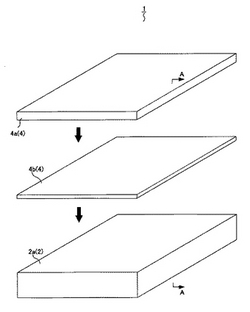

図1は、タイル本体2に保護材4を剥離可能に被覆して置敷タイル1を構成する際の分解斜視図を示している。また、図2は図1におけるA−A断面図(完成された置敷タイルの断面図)を示している。

【0025】

保護材4は、タイル本体2の表面及び側面を覆う形状(本明細書では、係る形状を「弁当箱状」と呼称する)に成型された被覆シート4a、該被覆シート4aとタイル本体2との間に配設されると共にこれらに貼付けられる分離シート4bを主要構成としている。そして、タイル本体2と被覆シート4aとは分離シート4bを介して貼付けられている。

以下、各部材の製造方法や材質等を踏まえながら詳細に説明する。

【0026】

先ず、タイル本体2について説明する。タイル本体2は、1辺が約200〜1000mm、厚み約2〜10mmの三角形、正方形、六角形等の多角形の無機質材料からなる板状体である。ここで無機質材料とは、セラミック、ガラス、鉱物等を主原料とするものをいい、床材として適度な強度を有している。特に、天然石膏や排煙脱硫石膏を芯材とした石膏ボード、もしくは鉱物繊維を含む無機質複層材、あるいはケイ酸カルシウム水和物とバーミキュライトとを含む成形材は、タイル本体2の材料として好ましく用いられる。

【0027】

鉱物繊維を含む無機質複層材は、具体的には、ロックウール、グラスウール等の鉱物質繊維と、水酸化アルミニウム、炭酸カルシウム、珪砂等の無機粉状体と、さらにでんぷん、ポリビニルアルコール、フェノール樹脂等の結合剤とを必須成分として表裏層を形成し、これにパーライト、シラス発泡体、ガラス発泡体等の無機質発泡体と結合剤を必須成分とする芯層を積層一体化した三層構成の無機質板等を適用することができ、このような複層材の好適な例として「ダイライト」(商品名、大建工業社製)を挙げることができる。

【0028】

また、ケイ酸カルシウム水和物とバーミキュライトとを含む成形材は、例えば、珪砂粉末、消石灰、パルプを水に分散させて層状に成形し、その後に高温高圧の蒸気によるオートクレーブ養生を行ってケイ酸カルシウム水和物(5CaO・6SiO2・5H2O)を生成させ、そのケイ酸カルシウムの基材に粘土鉱物であるバーミキュライトを同一方向に分散させることで製造することができ、実際の製品として「MOISS」(三菱マテリアル建材社製)等が知られている。

【0029】

上記の無機質材料は、一般に熱膨張率が小さいため、タイル本体2の熱膨張・収縮を抑制でき、被覆シート4aとのずれの問題を回避することができる。

特に、石膏ボードやダイライト、及びMOISSは、熱膨張率が後述するポリエチレンテレフタレート(PET)と近い値(少なくとも従来提案されている塩化ビニルより近い値)であるため、被覆シート4aとの寸法狂いが生じ難く、また安価であることから好ましい。

また、ダイライトは、軽量(木材並の軽さで比重0.7g/cm3)、耐腐特性、高強度、耐火性、加工容易性、低吸水性があり、また発ガン物質やホルムアルデヒド等の環境ホルモン物質を殆ど含まない特徴があるため好ましい。

さらに、MOISSについても、化学吸着力に優れるため、ホルムアルデヒド等の揮発性物質を効果的に吸着・固定化し、さらにカビやコケに対する抵抗力が高いため、床に施工するタイルとして好適に用いられる。

【0030】

安価、軽量、高強度、耐火性、安全性等については言及するまでもなく、優れた特性であるが、特に低熱膨張率、耐腐特性、加工容易性、低吸水性は、以下の点で製品の品質に大きく関わるため重要な特性となる。

【0031】

即ち、置敷タイル1は、下地仕上げされたコンクリート面等に接着剤等の固定手段を用いずに、単に置敷され手施工されるため、被覆シート4aに比べ熱膨張率が大きく違うと、タイル本体2のサイズがときには被覆シート4aより小さくなって、目地部分で被覆シート4aの下面にタイル本体2が存在しない状況が発生する。

このような状況が発生すると、人の荷重等で目地部分の被覆シート4aが窪んだり、皺となったりして、美観を損ね、短期間で被覆シート4aの交換を行わなければならない事態が発生する。

【0032】

逆に、タイル本体2のサイズが被覆シート4aより大きくなると、当該タイル本体2に弁当箱状の被覆シート4aが嵌らなくなって、施工できなくなる不都合がある。さらには、施工した置敷タイルが相互に押しあって、上部に弾き飛ばされる場合もある。

【0033】

しかし、被覆シート4aと近い熱膨張率を持つタイル本体2では、このような事態が発生せず、被覆シート4aの交換時期が短期間になりランニングコストを上昇させてしまうような事態が防止でき、又サイズオーバで施工できない事態が防止できる。

【0034】

タイル本体2における熱膨張率は、具体的には2.0×10−5/℃未満、就中1.0×10−6〜2.0×10−5/℃であることが好ましい。従来の塩化ビニル系のタイルでは、一般的に熱膨張率は5〜6×10−5/℃程度であるので、これよりもはるかに小さい値とすることで、良好な施工状態を得ることができる。

【0035】

また、耐腐特性及び低吸水性は、店舗やイベント会場に本発明に係る置敷タイル1が利用されたような場合に、例えば飲み物やバケツの水を零したりする事態が想定される。

このとき、タイル本体2aが大きな吸水性を持つと、吸水によりタイル本体2が膨潤等を起こして、目地部分が膨らんだり波打ったりし、また吸水された水分の乾燥が遅いと腐敗を招くことがある。

しかし、上記構成のタイル本体2は低吸水性で耐腐特性であるため、このような事態の発生が防止でき、衛生、かつ、製品品質維持が容易に可能となる。

【0036】

また、加工容易性は、例えば置敷タイル1を店舗の床に施工する場合、コーナ部分等で寸法調整を行う必要が生じ、置敷タイル1のカット作業が必須となる。

このようなカット作業において、専用装置が必要になると施工性を低下させると共にコストアップの要因となるが、上記構成のタイル本体2はカッターナイフで切れ目を入れると、その切れ目に沿って容易に割ることができるため、上述した施工性の低下やコストアップを抑制できる効果をもたらす利点がある。

【0037】

さらに、上記の天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材から形成されたタイル本体2は、リサイクル性にも優れるため、タイル本体2と剥離シート4aとが剥離容易であることと相まって、置敷タイル全体のリサイクル効率が向上し、環境保護に資するものである。

例えば、石膏ボードのタイル本体2は、傷が付くなどして使用不可能になった場合には、回収した上で粉砕・破砕し、紙等を分離して粉末状の石膏原料を製造し、これを用いて再び石膏ボードのタイル本体に加工することができる。

【0038】

次に、被覆シート4aについて説明する。被覆シート4aは、上述したようにタイル本体2の表面及び側面を覆うことができるように弁当箱状に成型され、その厚みは0.01mm〜1.0mmで、上述したPETを材料として形成されている。

【0039】

無論、この他にポリプロピレン(PP)、ポリエチレン(PE)、ポリ塩化ビニル(PVC)、ポリカーボネート(PC)、ポリアミド、アクリル、ポリウレタン、フッ素等の樹脂、又はこれらの共重合体等からなるフィルム材もPETと略同じ値の熱膨張率等の特性を持つため適用可能である。

【0040】

なお、PETは単に熱膨張率の観点からのみ好ましいわけではなく、所謂ペットボトルの材料として用いられている材料で、リサイクルの社会システム(インフララストラクチャー)が最も進んでいることから、剥離した被覆シート4aのリサイクル効率を向上させる上で非常に有効な材料である。以下、このPETを用いた場合を例に説明する。

【0041】

PETは熱可塑性樹脂で、弁当箱状の被覆シート4aへの成型は以下のように行われる。この成型工程においては、雄型による成型方法を説明するが、雌型による成型方法を用いてもよい。なお、型は、弁当箱の形状をなす型であることは言うまでもない。

【0042】

図3に示すように、成型装置10は、面状の加熱面を備える加熱ヒータ11、該加熱ヒータ11に対向して配置される雄型12、PETシートSにテンションを加えながら支持する支持具13を備えている。なお、支持具13は2軸延伸によりPETシートをX−Y方向に張架している。

【0043】

雄型12は、テーブル14上に支持されて、当該テーブル14と共に上下動するようになっており、その入隅P3に当該雄型12の内部空間K1と連通する複数の貫通孔15が対称に複数設けられている。そして、雄型12とテーブル14とのなす空間K1は、図示しない真空ポンプに接続されて減圧できるようになっている。

【0044】

このような成型装置10で、先ず、雄型12を支持具13から待避させ、該支持具13でPETシートSを支持する。このとき、PETシートSにはテンションが加えられ、この状態で加熱ヒータ11による加熱が行われる。

【0045】

加熱ヒータ11の熱によりPETシートSが熱可塑変形を開始する温度(約76℃)より適宜高い温度になると、当該PETシートSは熱変形してテンションにより伸び広がる。

なお、加熱ヒータ11の温度を余り高くすると、PETシートSが熱的変質を起こして白濁したりすることがあるので、このような変質が起きない温度にすることが肝要である。

【0046】

熱変形して伸び広がったPETシートSの厚みは、タイル本体2aに接する面の厚み(例えば、0.5mm)になるようにテンション調整する(図3(a)参照)。

【0047】

テンション調整が完了すると、この状態を保ちながらテーブル14を加熱ヒータ11側に動かす。雄型12は加熱されていないので、PETシートSが当該雄型12に接すると、その接触部分のPETシートSは雄型12に熱が奪われて温度降下し熱変形温度以下となる。従って、PETシートSは雄型12の頂面の形状に固定されて成型される(図4(b)参照)。

【0048】

さらに、テーブル14を動かすと、図3(c)のように、支持具13の支持点P1、雄型12の頂面縁端P2、雄型12の入隅P3とで空間K2が形成されるようになる。この状態では、雄型12の側壁にPETシートSは接していない。即ち、被覆シート4aの側面の形状が定まっていない。

【0049】

そこで、雄型12内を減圧する。これにより貫通孔15を介して空間K2の圧力が下がって、PETシートSは雄型12の側壁に吸着されて当該側壁に熱を奪われ側面形状が固定する(図3(d)参照)。

【0050】

減圧によりPETシートSは雄型12の側壁に接するが、このときPETシートSはさらに伸びることになる。しかし、側壁の長さL1に比べ、入隅P3から支持具13の支持点P1の長さの方が長く、かつ、PETシートSの側面は収縮することにより形成されるため、できあがった被覆シート4aにおける四方コーナ部分の肉厚は、その面部分の厚みと略同じ厚みに設定することができる。

【0051】

このようにして、PETシートSを雄型12の形状に成型した後、雄型12を加熱ヒータ11側から遠ざけ、その側面をタイル本体2の厚みより適宜小さい寸法に切断する(図3(e)参照)。

【0052】

このようにしてPETシートSを弁当箱状の被覆シート4aに成型し、その後表面硬度付与処理を行う。かかる表面硬度付与処理は、通行人による擦り傷等の損傷を抑制するため及び、滑り抵抗値(CSR値)を高めるために行われる。

【0053】

材料としては、ウレタンで強化されないアクリル系樹脂材料、ウレタンで強化されたアクリル系樹脂材料、フッ素系材料、ウレタン系樹脂、エポキシ系樹脂、シリコーン系材料(アルコキシシランとn−プロピルアルコールとアルミニウムキレート化合物との混合材料等)等の有機材料、シリコン系材料(シリコンガラス)等の無機材料、セラミック系樹脂等が適用可能である。例えば、アクリル系樹脂材料の1つであるアクリレートでは、塗布し、その後に紫外線照射により硬化させて塗膜を形成する。

【0054】

このような表面硬化処理により、表面硬度4Hの強靭な塗膜が形成できる。因みに、ガラスの硬度が5〜7Hであるので、人が歩くことによる擦り傷等に対して十分に耐傷特性を持つようになり、また耐摩耗性を持つようになる。

なお、この表面硬度は鉛筆硬度と称され、鉛筆の先端を尖らせて、垂直に1kgの荷重で押し当て、この状態で鉛筆を引っ張った際に、塗膜に傷が付くかを試験して硬度を判定する方法により規定される硬度を言う。

【0055】

また、PETの導電性は非常に小さく(略絶縁体)、摩擦等により発生した静電気が貯まることがある。かかる静電気は、塵埃を吸着させるように働き、汚れを目立たせたり、掃き掃除程度では十分に掃けないことがある。

このような場合に対応すべく、表面硬度処理と同時に、または当該処理と前後して帯電防止材の塗布処理を行うことが好ましい。

【0056】

このような、帯電防止剤として、アクリル系樹脂、ウレタン系樹脂、エチレン系樹脂等からなるバインダー樹脂に、帯電防止剤、マイナスイオン等の発生する無機物等を添加したものを例示することができる。

【0057】

被覆シート4aは、着色又は無色透明、半透明、不透明でも良く、さらに、被覆シート4aや分離シート4bに文字、絵文字、絵、写真、CG画像、図形、各種の模様等を印刷してもよい。

【0058】

次に、分離シート4bについて説明する。分離シート4bは、所謂「紙」で、その面内においては略一様な強度分布を持っている。また、厚み方向に対しては、その表裏面側の引張強度より中央部側で弱くなる引張強度分布を持っている。

なお、本明細書で言う分離シート4bの強度とは引張強度をいう。図4はこのような強度分布を模式的に示した図で、図4(a)は面内の強度分布、図4(b)〜図4(e)は厚み方向の強度分布を示して、横軸が位置、縦軸が引張強度を示す。

【0059】

厚み方向に非一様な強度分布を持つことは、当該分離シート4bを少なくとも2枚に分離させることが可能であることを意味している。このとき、面内方向の強度分布が一様であるため、分離シート4bを分離した際には、原則として略一様な厚みで分離できることを意味している。

【0060】

なお、原則としたのは、後述するように、分離シート4bを被覆シート4aとタイル本体2とに貼付けし、当該被覆シート4aを引き起こしてタイル本体2から剥離するが、このときの剥離力を大きく変動させたり貼付力が大きく変化していないことを条件としたものである。

【0061】

厚みの強度分布は、図4(b)に示すように急激な強度低下のある場合、図4(c)のように所定範囲で強度変化がある場合、図4(d)のように表裏面から徐々に強度低下がある場合が含まれる。何れの状態においても、被覆シート4aとを剥離する際には、分離シート4bは2枚に分離して剥離できるようになる。

【0062】

この分離シート4bは、例えば貼付材がタイル本体2や被覆シート4aと強固に貼付いているような場合でも、また貼付材が長期間の使用により変質したり化学変化を起こした場合であっても、分離シート4bそのものが分離して剥離されるため(貼付面で剥離するのでない)、このような事情に影響を受けないことは明らかである。従って、容易、かつ、確実に被覆シート4aとタイル本体2とを分離することができる。

【0063】

なお、分離シート4bは、0.1〜0.5mmと薄いので、被覆シート4aを剥離した際にタイル本体2側に残る紙厚みは概略その半分の厚みとなり、実用上問題となる厚みではないが、それでも残る紙厚みを薄くしたいような場合には、図3(e)のように強度の弱い部分が厚みの中心にない分離シート4bを用いることができる。

【0064】

このように分離する分離シート4bは、2枚の紙を貼合わせることにより製造可能であるが、このような製法による場合は、貼合わせ処理によるコストがかかる。

そこで、紙を梳く際に、その梳方向を変えることにより繊維方向に分布を与えて、この方向を途中で変えることにより安価に分離可能な分離シートを作成することが可能になる。また、紙を2度梳くことによっても安価に分離可能な分離シートを作成することが可能である。

【0065】

次に、このような被覆シートとタイル本体とを分離シートを介して貼付ける際の、貼付材について説明する。貼付材としては、澱粉質を主成分とする和糊や合成糊、あるいは各種の化学接着剤や粘着材等が利用可能である。

【0066】

また、接着剤又は粘着剤のタイプとしては、加熱、加圧又は、常温において接着性、粘着性を有するものや、二液タイプ等の反応性の接着剤、粘着剤が挙げられる。具体的な種類としては、アクリル系、シリコーン系、ゴム系、ウレタン系、ポリエステル系等の接着剤及び粘着剤、例えばアクリル酸エステル等の熱可塑性樹脂や、アクリルエマルジョン糊からなる加熱性接着剤等が好ましいが、これに限定されるものではない。

【0067】

接着又は粘着強度としては、0.1kg/25mm幅以上が好ましい。0.1kg/25mm幅未満であると、完成された置敷タイル(タイル本体、分離シート、被覆シートが貼付けられたもの)の運搬時、施工時等において剥離してしまう恐れがあるためである。

【0068】

このような貼付材の塗布方法としては、スプレー、刷毛塗り、グラビアコーティング等のいかなる方法でも良く、また、接着剤又は粘着剤を塗布する対象についても、被覆シート4a、タイル本体2のいずれか一方、あるいはその両方に塗布することができる。

【0069】

なお、被覆シート4aは上述したようにPETを材料とした場合、吸水性はほとんど無いため、化学反応を伴う貼付け、ファンデルワールス等の物理作用による貼付けが条件となるが、その貼付面を粗面加工して所謂スパイク作用による貼付けも可能である。

【0070】

次に、このような置敷タイルの施工方法及び利用方法を説明する。先ず、新規に置敷タイル1を施工する場合は、各タイル本体2と被覆シート4aとを分離シート4bを介して貼付ける。このとき上述したように、分離シート4bを被覆シート4aの成型と同時に貼付けてもよく、また被覆シート4aの成型後に分離シート4bを貼付ける構成としても良い。

【0071】

以下では、被覆シート4aに成型した後に分離シート4bを貼付ける場合を例に説明する。この場合、図5(a)に示すように、分離シート4bを被覆シート4aに貼付け、その後にタイル本体2に貼付けるケースと、図6に示すように、先に分離シート4bをタイル本体2に貼付け、その後に被覆シート4aを貼付けるケースが考えられる。

【0072】

図5(a)に示す場合より、図6に示す場合の方が、容易に綺麗な貼付けができるため好ましい。即ち、貼付けにおいては、その貼付け位置がずれないようにするには時間や経験が必要となることは周知の事実であり、特に凹部に貼付ける場合のほうが凸部に貼付ける場合より難しい。従って、図5(a)に示すような場合には、図5(b)の状態になり易い。

【0073】

当然のことながら、このような位置ズレが起きると、見た目も見苦しく好ましくないため、位置調整作業が必要になる。

【0074】

そこで、本発明では、図6のように、最初に分離シート4bをタイル本体2に貼付け、その後に被覆シート4aに貼付ける手順を採用する。

なお、このような場合であっても、同一寸法の物の貼り合わせは難しいので、分離シート4bのサイズをタイル本体2の貼付け面のサイズより適宜大きなサイズとすることが好ましい。

【0075】

そして、分離シート4bに貼付材を塗布し、被覆シート4aを被せて加圧する。このとき、タイル本体2からはみ出した分離シート4bは被覆シート4aによりタイル本体2の側面側に巻き込まれて綺麗に仕上がるようになる。即ち、敢えてはみ出した分離シート4bの処理を行う必要がなく、施工工数の削減が計れる。

【0076】

このようにして置敷タイル1を完成させて、現場に搬入し、置敷して施工する。施工する床面積により、当該置敷タイルのサイズ調整する必要があるが、この容易な場合には、置敷タイルの裏面にカッターナイフで切れ目を入れ、その切れ目に力を加えると、タイル本体はこの切れ目に沿って割れる。タイル本体が割れた後、このタイル本体に沿って被覆シートをカットすれば、専用の装置を用いなくても容易にサイズ調整が可能となる。

【0077】

置敷タイル1を、コンビニエンスストアーに施工した場合を想定してみる。このような店舗では、定期的な清掃が行われるが、従来のように被覆シート4aで保護されていない場合には、表面の汚れ除去等のため、ワックス掛けが行われている。

【0078】

ワックス掛けは、既存のワックスを剥ぎながら新たにワックス皮膜を形成する。かかる既存ワックスの剥ぎ取りで塵埃や汚れが除去され、また擦り傷等の穴埋めが行われて、光沢が再現する。

このような効果のため、ワックス掛けを部分的に行うと、ワックス掛けを行わない場所との差が大きく、見苦しくなり、またワックスは水溶液であることから、部分的に行うようにすると却って手間がかかるという施工上の観点から、通常床全面に対してワックスがけが行われている。

従って、作業時間やコストがかかり、例えば店舗開店直前に行うようなことができない。

【0079】

また、ワックス掛けすると、汚れで黒ずんだワックスが目地にたまってしまい、却って汚く見えることがある。

加えて、ワックスは有機材料から形成されている場合が多く、かかる有機材料の廃液を下水等に流す行為は法規制の対象となっているが、現実にはなかなか履行されていない。

【0080】

しかるに、本発明に係る被覆シート4aは、ワックス掛けを要件とせず、また表面には擦り傷等に対して表面硬化処理が施されると共に、帯電防止処理が施されているので、掃き掃除又は空拭き等の乾式清掃だけで実用上十分な清掃が行える利点がある。

このため作業時間やコストの削減が可能になると共に、環境汚染や目地が汚れるといった不都合が発生しない利点がある。

【0081】

また、PETシートSからなる被覆シート4aは、光沢度が高く、かつ、表面硬化処理により擦り傷等が付き難いため、この光沢度を維持させることが可能である。この効果により、近年高まりを見せている省エネ運動に大いに寄与することが可能である。

【0082】

また、表面硬化処理は、単に擦り傷の発生防止にとどまらず、CSR値(滑り抵抗値)を高める作用があるため、滑って怪我をするような事故の発生が抑制できる利点がある。

【0083】

このように、本発明に係る保護材4は多くの優れた特徴を持つが、それでも例えば1年の間使い続けると、傷が目立ってきたりする。また、被覆シート4aや分離シート4bに印刷された絵柄を変えて、雰囲気を変えたいときもある。

このようなときには、該当する部分あるいは全ての被覆シート4aを剥離し、新しい被覆シート4aを貼付けることにより対応可能である。

【0084】

図7は、一部の被覆シート4aを張り替える場合を模式的に示した図であり、図8は剥離中の置敷タイル1の断面を示した図である。また、図9は、被覆シート4aが剥離されたタイル本体2に新しい被覆シート4aを貼付ける際の様子を示した図である。

【0085】

先に述べたように、分離シート4bは厚み方向に強度分布を持ち、かつ、面方向には一様な強度分布を持つので、被覆シート4a側及びタイル本体2側に分離された紙厚みはそれぞれ同じ厚みとなる(図8参照)。

しかし、もし面方向の強度分布に大きな違いがあると、分離した分離シート4bの厚みが変動する場合が生じる(図9参照)。

【0086】

図8のように分離された場合には、新しい被覆シート4aを重ねて貼付けても図10(a)のように、良好に貼付けることができるが、図9のように厚み変化がある場合には、図10(b)に示すように新しい被覆シート4aを重ねて貼付けると凹凸16が生じてしまう。

【0087】

先にも述べたように、被覆シート4aの光沢度が大きい(反射率は高い)ため、多少の凹凸16でも斜めから見ると、この凹凸16が目立ってしまう。

【0088】

しかし、上述したように、本発明にかかる分離シート4bは、略一様な厚みに分離するため、かかる事態の発生が防止できる。

【0089】

以上説明したように、分離シートを介してタイル本体と被覆シートとを貼付けるので、タイル本体や被覆シートの材質、表面状態等に依存せず、かつ、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できるようになる。また、タイル本体を無機質材料、具体的には石膏ボードやダイライト、MOISS等から構成するため、全体のリサイクル効率が向上するとともに、熱膨張率が小さいので被覆シートとのずれがなく、良好な施工状態を得ることができる。

【図面の簡単な説明】

【0090】

【図1】被覆シート、分離シート、タイル本体の分解斜視図である。

【図2】図1における置敷タイルのA−A断面図である。

【図3】被覆シートの製造過程を示す図である。

【図4】分離シートの引張強度分布を模式的に示す図である。

【図5】分離シートと被覆シートの貼付状況を説明するための図である。

【図6】先に、分離シートをタイル本体に貼付る場合の貼付状況を説明するための図である。

【図7】一部の置敷タイルの補修を説明する図である。

【図8】均一の厚さで分離シートが分離できる場合を例示した図である。

【図9】不均一の厚さで分離シートが分離できる場合を例示した図である。

【図10】被覆シートが剥離されたタイル本体に、新しい被覆シートを貼付けた状態を示す図である。

【符号の説明】

【0091】

1 置敷タイル

2 タイル本体

4 保護材

4a 被覆シート

4b 分離シート

【技術分野】

【0001】

本発明は、店舗、事務所、公共施設、展示場等において利用される置敷タイルに関する。

【背景技術】

【0002】

従来、床面に対して、接着剤等を用いずに施工できる置敷タイルが提案されている(特許文献1参照)。この置敷タイルは、当該置敷タイルを床面に敷くだけで施工が行えるため、作業工数の低減及びコストダウンが可能になる利点がある。

しかし、剥離されたタイルは使い捨てを基本としているので、多大な資源の無駄が発生する問題があった。

【0003】

このため、タイルに対して、フィルムからなる保護材を剥離可能に設けて、タイルのリユース、リサイクルを可能にした構成の置敷タイルが提案されている(特許文献2参照)。

【特許文献1】特開平8−4264号公報

【特許文献2】特開2004−44272号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記タイルは、例えば塩化ビニルを主要材料とし、下から順番に下地層、ガラス不織布層、中間層、表層のように複数の材料を積層させた複合材であるため、傷が付いたりして使用不可能になった場合に効率的にリサイクルすることは困難であり、実際には廃棄されていた。

【0005】

また、保護材とタイルとは接着剤等により接着されているため、保護材とタイルとが剥離できない場合があり、リサイクル効率を向上させることが困難であった。

【0006】

保護材が剥離できない原因は、現在のところ明確になっていないが、保護材やタイルの材質、表面状態等に応じた適切な接着剤の選定が困難であり、特に長期間使用することにより当該接着剤が紫外線で変質したり、あるいは化学変化を起こしたりすることをも勘案して選定することが非常に困難であることが一因になっている。

【0007】

いずれにしろ、いかなる原因であっても、保護材の剥離ができない場合があり、このためタイルのリサイクル効率を向上させることができない現実があった。

【0008】

さらに別の問題として、従来の塩化ビニルを主要材料とするタイルは、熱膨張率が高く、また保護材の熱膨張率との差も大きいため、床面に並べて施工した場合に、タイルが熱収縮して目地等において保護材が浮いてしまったり、あるいはタイルが熱膨張して保護材より大きくなってしまい、施工したタイルが押されて目地がせり上がったり、突き上げたりするといった問題を有していた。

【0009】

そこで本発明は、上記従来の状況に鑑み、タイル自体のリサイクル性に優れ、かつ保護材やタイルの材質、表面状態等に依存せず、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できて全体のリサイクル効率が向上できるようにした置敷タイルを提供することを目的とする。

また本発明は、タイルと保護材における熱膨張率の差を小さくし、タイルの熱膨張・収縮による不都合が生じないようにした置敷タイルを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、請求項1にかかる置敷タイルは、無機質材料から形成されたタイル本体と、タイル本体を被覆して、その被覆面を保護する被覆シートと、被覆シートと前記タイル本体との間に配設され、これら相互に貼り付けられて、被覆シートをタイル本体から引き離した際には、一部がタイル本体に貼り付いた状態で、他が被覆シートに貼り付いた状態で分離して、被覆シートとタイル本体との剥離を可能にする分離シートと、を備えたことを特徴とするものである。

【0011】

これにより、保護材(被覆シート)やタイルの材質、表面状態等に依存せず、かつ、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できるようになり、リサイクル効率が向上する。

また、タイル本体と被覆シートとの熱膨張係数の差が小さいため、当該タイル本体が熱収縮して目地等において被覆シートが浮いてしまうような不都合が防止でき、またタイル本体が熱膨張して被覆シートより大きくなってしまうような不都合が防止できる。

【0012】

また、請求項2にかかる置敷タイルは、天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材を材料に形成されたタイル本体と、タイル本体を被覆して、その被覆面を保護するための被覆シートと、被覆シートとタイル本体との間に配設され、これら相互に貼り付けられて、被覆シートをタイル本体から引き離した際には、一部がタイル本体に貼り付いた状態で、他が被覆シートに貼り付いた状態で分離して、被覆シートとタイル本体との剥離を可能にする分離シートと、を備えたことを特徴とするものである。

【0013】

これにより、上記請求項1と同様に、保護材(被覆シート)やタイルの材質、表面状態等に依存せず、かつ、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できるようになり、リサイクル効率が向上する。

また、被覆シートのリサイクルのみならずタイル本体のリサイクルも容易、かつ、確実に行えるようになり全体のリサイクル効率が向上する。さらに、タイル本体と被覆シートとの熱膨張係数の差が小さいため、当該タイル本体が熱収縮して目地等において被覆シートが浮いてしまうような不都合が防止でき、またタイル本体が熱膨張して被覆シートより大きくなってしまうような不都合が防止できる。

【0014】

また、請求項3にかかる置敷タイルは、タイル本体における熱膨張率が、2.0×10−5/℃未満であることを特徴とするものである。

【0015】

これにより、タイル本体の熱膨張・熱収縮による悪影響がなくなる。

【0016】

また、請求項4にかかる置敷タイルは、被覆シートが、平板状の熱可塑性樹脂シートを熱変形させて、前記タイル本体の表面及び側面を覆うように弁当箱状に成型されてなるものである。

【0017】

これにより、被覆シートをタイル本体に単に被せるだけで、当該タイル本体を被覆して保護することが可能となる。

【0018】

また、請求項5にかかる置敷タイルは、分離シートにおける引張強度が、面方向で略一様であり、厚み方向で、その表裏面側より中央部側で弱くなる引張強度分布を持つものである。

【0019】

これにより、被覆シートを剥離した際に、分離シートがタイル本体に残る部分と、被覆シートに残る部分とに分離し、かつ、その厚みがそれぞれ一様となって新たに分離シートや被覆シートを貼付けても凹凸が生じたりすることがない。

【0020】

また、請求項6にかかる置敷タイルは、分離シートが、裏面にシール台紙を持つタック紙であって、当該シール台紙がタイル本体に貼付けされ、シール面が前記被覆シートに貼付けされる。

【0021】

これにより、シール面とシール台紙とが容易、かつ、確実に分離されるので、被覆シートの剥離も容易、かつ、確実に行えるようになると共に、シール台紙及びシール面は一様の厚みを持つため、新しい分離シートであるタック紙や被覆シートを貼付けても凹凸等が発生せず、高品質な貼り替えが可能になる。

【発明の効果】

【0022】

本発明にかかる置敷タイルによれば、天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材等の無機質材料から形成されたタイル本体と、該タイル本体を被覆して保護する被覆シート及び、該被覆シートとタイル本体との間に配設され、これら相互に貼付けられて、被覆シートを貼り替える際には分離して、被覆シートとタイル本体との剥離を可能にする分離シートとを備えたため、被覆シートのリサイクルのみならずタイル本体のリサイクルも容易、かつ、確実に行えるようになり全体のリサイクル効率が向上する。

【0023】

また、タイル本体と被覆シートとの熱膨張係数の差が小さいため、当該タイル本体が熱収縮して目地等において被覆シートが浮いてしまうような不都合が防止でき、またタイル本体が熱膨張して被覆シートより大きくなってしまうような不都合が防止できる。

【発明を実施するための最良の形態】

【0024】

本発明の実施の形態を図を参照して説明する。

図1は、タイル本体2に保護材4を剥離可能に被覆して置敷タイル1を構成する際の分解斜視図を示している。また、図2は図1におけるA−A断面図(完成された置敷タイルの断面図)を示している。

【0025】

保護材4は、タイル本体2の表面及び側面を覆う形状(本明細書では、係る形状を「弁当箱状」と呼称する)に成型された被覆シート4a、該被覆シート4aとタイル本体2との間に配設されると共にこれらに貼付けられる分離シート4bを主要構成としている。そして、タイル本体2と被覆シート4aとは分離シート4bを介して貼付けられている。

以下、各部材の製造方法や材質等を踏まえながら詳細に説明する。

【0026】

先ず、タイル本体2について説明する。タイル本体2は、1辺が約200〜1000mm、厚み約2〜10mmの三角形、正方形、六角形等の多角形の無機質材料からなる板状体である。ここで無機質材料とは、セラミック、ガラス、鉱物等を主原料とするものをいい、床材として適度な強度を有している。特に、天然石膏や排煙脱硫石膏を芯材とした石膏ボード、もしくは鉱物繊維を含む無機質複層材、あるいはケイ酸カルシウム水和物とバーミキュライトとを含む成形材は、タイル本体2の材料として好ましく用いられる。

【0027】

鉱物繊維を含む無機質複層材は、具体的には、ロックウール、グラスウール等の鉱物質繊維と、水酸化アルミニウム、炭酸カルシウム、珪砂等の無機粉状体と、さらにでんぷん、ポリビニルアルコール、フェノール樹脂等の結合剤とを必須成分として表裏層を形成し、これにパーライト、シラス発泡体、ガラス発泡体等の無機質発泡体と結合剤を必須成分とする芯層を積層一体化した三層構成の無機質板等を適用することができ、このような複層材の好適な例として「ダイライト」(商品名、大建工業社製)を挙げることができる。

【0028】

また、ケイ酸カルシウム水和物とバーミキュライトとを含む成形材は、例えば、珪砂粉末、消石灰、パルプを水に分散させて層状に成形し、その後に高温高圧の蒸気によるオートクレーブ養生を行ってケイ酸カルシウム水和物(5CaO・6SiO2・5H2O)を生成させ、そのケイ酸カルシウムの基材に粘土鉱物であるバーミキュライトを同一方向に分散させることで製造することができ、実際の製品として「MOISS」(三菱マテリアル建材社製)等が知られている。

【0029】

上記の無機質材料は、一般に熱膨張率が小さいため、タイル本体2の熱膨張・収縮を抑制でき、被覆シート4aとのずれの問題を回避することができる。

特に、石膏ボードやダイライト、及びMOISSは、熱膨張率が後述するポリエチレンテレフタレート(PET)と近い値(少なくとも従来提案されている塩化ビニルより近い値)であるため、被覆シート4aとの寸法狂いが生じ難く、また安価であることから好ましい。

また、ダイライトは、軽量(木材並の軽さで比重0.7g/cm3)、耐腐特性、高強度、耐火性、加工容易性、低吸水性があり、また発ガン物質やホルムアルデヒド等の環境ホルモン物質を殆ど含まない特徴があるため好ましい。

さらに、MOISSについても、化学吸着力に優れるため、ホルムアルデヒド等の揮発性物質を効果的に吸着・固定化し、さらにカビやコケに対する抵抗力が高いため、床に施工するタイルとして好適に用いられる。

【0030】

安価、軽量、高強度、耐火性、安全性等については言及するまでもなく、優れた特性であるが、特に低熱膨張率、耐腐特性、加工容易性、低吸水性は、以下の点で製品の品質に大きく関わるため重要な特性となる。

【0031】

即ち、置敷タイル1は、下地仕上げされたコンクリート面等に接着剤等の固定手段を用いずに、単に置敷され手施工されるため、被覆シート4aに比べ熱膨張率が大きく違うと、タイル本体2のサイズがときには被覆シート4aより小さくなって、目地部分で被覆シート4aの下面にタイル本体2が存在しない状況が発生する。

このような状況が発生すると、人の荷重等で目地部分の被覆シート4aが窪んだり、皺となったりして、美観を損ね、短期間で被覆シート4aの交換を行わなければならない事態が発生する。

【0032】

逆に、タイル本体2のサイズが被覆シート4aより大きくなると、当該タイル本体2に弁当箱状の被覆シート4aが嵌らなくなって、施工できなくなる不都合がある。さらには、施工した置敷タイルが相互に押しあって、上部に弾き飛ばされる場合もある。

【0033】

しかし、被覆シート4aと近い熱膨張率を持つタイル本体2では、このような事態が発生せず、被覆シート4aの交換時期が短期間になりランニングコストを上昇させてしまうような事態が防止でき、又サイズオーバで施工できない事態が防止できる。

【0034】

タイル本体2における熱膨張率は、具体的には2.0×10−5/℃未満、就中1.0×10−6〜2.0×10−5/℃であることが好ましい。従来の塩化ビニル系のタイルでは、一般的に熱膨張率は5〜6×10−5/℃程度であるので、これよりもはるかに小さい値とすることで、良好な施工状態を得ることができる。

【0035】

また、耐腐特性及び低吸水性は、店舗やイベント会場に本発明に係る置敷タイル1が利用されたような場合に、例えば飲み物やバケツの水を零したりする事態が想定される。

このとき、タイル本体2aが大きな吸水性を持つと、吸水によりタイル本体2が膨潤等を起こして、目地部分が膨らんだり波打ったりし、また吸水された水分の乾燥が遅いと腐敗を招くことがある。

しかし、上記構成のタイル本体2は低吸水性で耐腐特性であるため、このような事態の発生が防止でき、衛生、かつ、製品品質維持が容易に可能となる。

【0036】

また、加工容易性は、例えば置敷タイル1を店舗の床に施工する場合、コーナ部分等で寸法調整を行う必要が生じ、置敷タイル1のカット作業が必須となる。

このようなカット作業において、専用装置が必要になると施工性を低下させると共にコストアップの要因となるが、上記構成のタイル本体2はカッターナイフで切れ目を入れると、その切れ目に沿って容易に割ることができるため、上述した施工性の低下やコストアップを抑制できる効果をもたらす利点がある。

【0037】

さらに、上記の天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材から形成されたタイル本体2は、リサイクル性にも優れるため、タイル本体2と剥離シート4aとが剥離容易であることと相まって、置敷タイル全体のリサイクル効率が向上し、環境保護に資するものである。

例えば、石膏ボードのタイル本体2は、傷が付くなどして使用不可能になった場合には、回収した上で粉砕・破砕し、紙等を分離して粉末状の石膏原料を製造し、これを用いて再び石膏ボードのタイル本体に加工することができる。

【0038】

次に、被覆シート4aについて説明する。被覆シート4aは、上述したようにタイル本体2の表面及び側面を覆うことができるように弁当箱状に成型され、その厚みは0.01mm〜1.0mmで、上述したPETを材料として形成されている。

【0039】

無論、この他にポリプロピレン(PP)、ポリエチレン(PE)、ポリ塩化ビニル(PVC)、ポリカーボネート(PC)、ポリアミド、アクリル、ポリウレタン、フッ素等の樹脂、又はこれらの共重合体等からなるフィルム材もPETと略同じ値の熱膨張率等の特性を持つため適用可能である。

【0040】

なお、PETは単に熱膨張率の観点からのみ好ましいわけではなく、所謂ペットボトルの材料として用いられている材料で、リサイクルの社会システム(インフララストラクチャー)が最も進んでいることから、剥離した被覆シート4aのリサイクル効率を向上させる上で非常に有効な材料である。以下、このPETを用いた場合を例に説明する。

【0041】

PETは熱可塑性樹脂で、弁当箱状の被覆シート4aへの成型は以下のように行われる。この成型工程においては、雄型による成型方法を説明するが、雌型による成型方法を用いてもよい。なお、型は、弁当箱の形状をなす型であることは言うまでもない。

【0042】

図3に示すように、成型装置10は、面状の加熱面を備える加熱ヒータ11、該加熱ヒータ11に対向して配置される雄型12、PETシートSにテンションを加えながら支持する支持具13を備えている。なお、支持具13は2軸延伸によりPETシートをX−Y方向に張架している。

【0043】

雄型12は、テーブル14上に支持されて、当該テーブル14と共に上下動するようになっており、その入隅P3に当該雄型12の内部空間K1と連通する複数の貫通孔15が対称に複数設けられている。そして、雄型12とテーブル14とのなす空間K1は、図示しない真空ポンプに接続されて減圧できるようになっている。

【0044】

このような成型装置10で、先ず、雄型12を支持具13から待避させ、該支持具13でPETシートSを支持する。このとき、PETシートSにはテンションが加えられ、この状態で加熱ヒータ11による加熱が行われる。

【0045】

加熱ヒータ11の熱によりPETシートSが熱可塑変形を開始する温度(約76℃)より適宜高い温度になると、当該PETシートSは熱変形してテンションにより伸び広がる。

なお、加熱ヒータ11の温度を余り高くすると、PETシートSが熱的変質を起こして白濁したりすることがあるので、このような変質が起きない温度にすることが肝要である。

【0046】

熱変形して伸び広がったPETシートSの厚みは、タイル本体2aに接する面の厚み(例えば、0.5mm)になるようにテンション調整する(図3(a)参照)。

【0047】

テンション調整が完了すると、この状態を保ちながらテーブル14を加熱ヒータ11側に動かす。雄型12は加熱されていないので、PETシートSが当該雄型12に接すると、その接触部分のPETシートSは雄型12に熱が奪われて温度降下し熱変形温度以下となる。従って、PETシートSは雄型12の頂面の形状に固定されて成型される(図4(b)参照)。

【0048】

さらに、テーブル14を動かすと、図3(c)のように、支持具13の支持点P1、雄型12の頂面縁端P2、雄型12の入隅P3とで空間K2が形成されるようになる。この状態では、雄型12の側壁にPETシートSは接していない。即ち、被覆シート4aの側面の形状が定まっていない。

【0049】

そこで、雄型12内を減圧する。これにより貫通孔15を介して空間K2の圧力が下がって、PETシートSは雄型12の側壁に吸着されて当該側壁に熱を奪われ側面形状が固定する(図3(d)参照)。

【0050】

減圧によりPETシートSは雄型12の側壁に接するが、このときPETシートSはさらに伸びることになる。しかし、側壁の長さL1に比べ、入隅P3から支持具13の支持点P1の長さの方が長く、かつ、PETシートSの側面は収縮することにより形成されるため、できあがった被覆シート4aにおける四方コーナ部分の肉厚は、その面部分の厚みと略同じ厚みに設定することができる。

【0051】

このようにして、PETシートSを雄型12の形状に成型した後、雄型12を加熱ヒータ11側から遠ざけ、その側面をタイル本体2の厚みより適宜小さい寸法に切断する(図3(e)参照)。

【0052】

このようにしてPETシートSを弁当箱状の被覆シート4aに成型し、その後表面硬度付与処理を行う。かかる表面硬度付与処理は、通行人による擦り傷等の損傷を抑制するため及び、滑り抵抗値(CSR値)を高めるために行われる。

【0053】

材料としては、ウレタンで強化されないアクリル系樹脂材料、ウレタンで強化されたアクリル系樹脂材料、フッ素系材料、ウレタン系樹脂、エポキシ系樹脂、シリコーン系材料(アルコキシシランとn−プロピルアルコールとアルミニウムキレート化合物との混合材料等)等の有機材料、シリコン系材料(シリコンガラス)等の無機材料、セラミック系樹脂等が適用可能である。例えば、アクリル系樹脂材料の1つであるアクリレートでは、塗布し、その後に紫外線照射により硬化させて塗膜を形成する。

【0054】

このような表面硬化処理により、表面硬度4Hの強靭な塗膜が形成できる。因みに、ガラスの硬度が5〜7Hであるので、人が歩くことによる擦り傷等に対して十分に耐傷特性を持つようになり、また耐摩耗性を持つようになる。

なお、この表面硬度は鉛筆硬度と称され、鉛筆の先端を尖らせて、垂直に1kgの荷重で押し当て、この状態で鉛筆を引っ張った際に、塗膜に傷が付くかを試験して硬度を判定する方法により規定される硬度を言う。

【0055】

また、PETの導電性は非常に小さく(略絶縁体)、摩擦等により発生した静電気が貯まることがある。かかる静電気は、塵埃を吸着させるように働き、汚れを目立たせたり、掃き掃除程度では十分に掃けないことがある。

このような場合に対応すべく、表面硬度処理と同時に、または当該処理と前後して帯電防止材の塗布処理を行うことが好ましい。

【0056】

このような、帯電防止剤として、アクリル系樹脂、ウレタン系樹脂、エチレン系樹脂等からなるバインダー樹脂に、帯電防止剤、マイナスイオン等の発生する無機物等を添加したものを例示することができる。

【0057】

被覆シート4aは、着色又は無色透明、半透明、不透明でも良く、さらに、被覆シート4aや分離シート4bに文字、絵文字、絵、写真、CG画像、図形、各種の模様等を印刷してもよい。

【0058】

次に、分離シート4bについて説明する。分離シート4bは、所謂「紙」で、その面内においては略一様な強度分布を持っている。また、厚み方向に対しては、その表裏面側の引張強度より中央部側で弱くなる引張強度分布を持っている。

なお、本明細書で言う分離シート4bの強度とは引張強度をいう。図4はこのような強度分布を模式的に示した図で、図4(a)は面内の強度分布、図4(b)〜図4(e)は厚み方向の強度分布を示して、横軸が位置、縦軸が引張強度を示す。

【0059】

厚み方向に非一様な強度分布を持つことは、当該分離シート4bを少なくとも2枚に分離させることが可能であることを意味している。このとき、面内方向の強度分布が一様であるため、分離シート4bを分離した際には、原則として略一様な厚みで分離できることを意味している。

【0060】

なお、原則としたのは、後述するように、分離シート4bを被覆シート4aとタイル本体2とに貼付けし、当該被覆シート4aを引き起こしてタイル本体2から剥離するが、このときの剥離力を大きく変動させたり貼付力が大きく変化していないことを条件としたものである。

【0061】

厚みの強度分布は、図4(b)に示すように急激な強度低下のある場合、図4(c)のように所定範囲で強度変化がある場合、図4(d)のように表裏面から徐々に強度低下がある場合が含まれる。何れの状態においても、被覆シート4aとを剥離する際には、分離シート4bは2枚に分離して剥離できるようになる。

【0062】

この分離シート4bは、例えば貼付材がタイル本体2や被覆シート4aと強固に貼付いているような場合でも、また貼付材が長期間の使用により変質したり化学変化を起こした場合であっても、分離シート4bそのものが分離して剥離されるため(貼付面で剥離するのでない)、このような事情に影響を受けないことは明らかである。従って、容易、かつ、確実に被覆シート4aとタイル本体2とを分離することができる。

【0063】

なお、分離シート4bは、0.1〜0.5mmと薄いので、被覆シート4aを剥離した際にタイル本体2側に残る紙厚みは概略その半分の厚みとなり、実用上問題となる厚みではないが、それでも残る紙厚みを薄くしたいような場合には、図3(e)のように強度の弱い部分が厚みの中心にない分離シート4bを用いることができる。

【0064】

このように分離する分離シート4bは、2枚の紙を貼合わせることにより製造可能であるが、このような製法による場合は、貼合わせ処理によるコストがかかる。

そこで、紙を梳く際に、その梳方向を変えることにより繊維方向に分布を与えて、この方向を途中で変えることにより安価に分離可能な分離シートを作成することが可能になる。また、紙を2度梳くことによっても安価に分離可能な分離シートを作成することが可能である。

【0065】

次に、このような被覆シートとタイル本体とを分離シートを介して貼付ける際の、貼付材について説明する。貼付材としては、澱粉質を主成分とする和糊や合成糊、あるいは各種の化学接着剤や粘着材等が利用可能である。

【0066】

また、接着剤又は粘着剤のタイプとしては、加熱、加圧又は、常温において接着性、粘着性を有するものや、二液タイプ等の反応性の接着剤、粘着剤が挙げられる。具体的な種類としては、アクリル系、シリコーン系、ゴム系、ウレタン系、ポリエステル系等の接着剤及び粘着剤、例えばアクリル酸エステル等の熱可塑性樹脂や、アクリルエマルジョン糊からなる加熱性接着剤等が好ましいが、これに限定されるものではない。

【0067】

接着又は粘着強度としては、0.1kg/25mm幅以上が好ましい。0.1kg/25mm幅未満であると、完成された置敷タイル(タイル本体、分離シート、被覆シートが貼付けられたもの)の運搬時、施工時等において剥離してしまう恐れがあるためである。

【0068】

このような貼付材の塗布方法としては、スプレー、刷毛塗り、グラビアコーティング等のいかなる方法でも良く、また、接着剤又は粘着剤を塗布する対象についても、被覆シート4a、タイル本体2のいずれか一方、あるいはその両方に塗布することができる。

【0069】

なお、被覆シート4aは上述したようにPETを材料とした場合、吸水性はほとんど無いため、化学反応を伴う貼付け、ファンデルワールス等の物理作用による貼付けが条件となるが、その貼付面を粗面加工して所謂スパイク作用による貼付けも可能である。

【0070】

次に、このような置敷タイルの施工方法及び利用方法を説明する。先ず、新規に置敷タイル1を施工する場合は、各タイル本体2と被覆シート4aとを分離シート4bを介して貼付ける。このとき上述したように、分離シート4bを被覆シート4aの成型と同時に貼付けてもよく、また被覆シート4aの成型後に分離シート4bを貼付ける構成としても良い。

【0071】

以下では、被覆シート4aに成型した後に分離シート4bを貼付ける場合を例に説明する。この場合、図5(a)に示すように、分離シート4bを被覆シート4aに貼付け、その後にタイル本体2に貼付けるケースと、図6に示すように、先に分離シート4bをタイル本体2に貼付け、その後に被覆シート4aを貼付けるケースが考えられる。

【0072】

図5(a)に示す場合より、図6に示す場合の方が、容易に綺麗な貼付けができるため好ましい。即ち、貼付けにおいては、その貼付け位置がずれないようにするには時間や経験が必要となることは周知の事実であり、特に凹部に貼付ける場合のほうが凸部に貼付ける場合より難しい。従って、図5(a)に示すような場合には、図5(b)の状態になり易い。

【0073】

当然のことながら、このような位置ズレが起きると、見た目も見苦しく好ましくないため、位置調整作業が必要になる。

【0074】

そこで、本発明では、図6のように、最初に分離シート4bをタイル本体2に貼付け、その後に被覆シート4aに貼付ける手順を採用する。

なお、このような場合であっても、同一寸法の物の貼り合わせは難しいので、分離シート4bのサイズをタイル本体2の貼付け面のサイズより適宜大きなサイズとすることが好ましい。

【0075】

そして、分離シート4bに貼付材を塗布し、被覆シート4aを被せて加圧する。このとき、タイル本体2からはみ出した分離シート4bは被覆シート4aによりタイル本体2の側面側に巻き込まれて綺麗に仕上がるようになる。即ち、敢えてはみ出した分離シート4bの処理を行う必要がなく、施工工数の削減が計れる。

【0076】

このようにして置敷タイル1を完成させて、現場に搬入し、置敷して施工する。施工する床面積により、当該置敷タイルのサイズ調整する必要があるが、この容易な場合には、置敷タイルの裏面にカッターナイフで切れ目を入れ、その切れ目に力を加えると、タイル本体はこの切れ目に沿って割れる。タイル本体が割れた後、このタイル本体に沿って被覆シートをカットすれば、専用の装置を用いなくても容易にサイズ調整が可能となる。

【0077】

置敷タイル1を、コンビニエンスストアーに施工した場合を想定してみる。このような店舗では、定期的な清掃が行われるが、従来のように被覆シート4aで保護されていない場合には、表面の汚れ除去等のため、ワックス掛けが行われている。

【0078】

ワックス掛けは、既存のワックスを剥ぎながら新たにワックス皮膜を形成する。かかる既存ワックスの剥ぎ取りで塵埃や汚れが除去され、また擦り傷等の穴埋めが行われて、光沢が再現する。

このような効果のため、ワックス掛けを部分的に行うと、ワックス掛けを行わない場所との差が大きく、見苦しくなり、またワックスは水溶液であることから、部分的に行うようにすると却って手間がかかるという施工上の観点から、通常床全面に対してワックスがけが行われている。

従って、作業時間やコストがかかり、例えば店舗開店直前に行うようなことができない。

【0079】

また、ワックス掛けすると、汚れで黒ずんだワックスが目地にたまってしまい、却って汚く見えることがある。

加えて、ワックスは有機材料から形成されている場合が多く、かかる有機材料の廃液を下水等に流す行為は法規制の対象となっているが、現実にはなかなか履行されていない。

【0080】

しかるに、本発明に係る被覆シート4aは、ワックス掛けを要件とせず、また表面には擦り傷等に対して表面硬化処理が施されると共に、帯電防止処理が施されているので、掃き掃除又は空拭き等の乾式清掃だけで実用上十分な清掃が行える利点がある。

このため作業時間やコストの削減が可能になると共に、環境汚染や目地が汚れるといった不都合が発生しない利点がある。

【0081】

また、PETシートSからなる被覆シート4aは、光沢度が高く、かつ、表面硬化処理により擦り傷等が付き難いため、この光沢度を維持させることが可能である。この効果により、近年高まりを見せている省エネ運動に大いに寄与することが可能である。

【0082】

また、表面硬化処理は、単に擦り傷の発生防止にとどまらず、CSR値(滑り抵抗値)を高める作用があるため、滑って怪我をするような事故の発生が抑制できる利点がある。

【0083】

このように、本発明に係る保護材4は多くの優れた特徴を持つが、それでも例えば1年の間使い続けると、傷が目立ってきたりする。また、被覆シート4aや分離シート4bに印刷された絵柄を変えて、雰囲気を変えたいときもある。

このようなときには、該当する部分あるいは全ての被覆シート4aを剥離し、新しい被覆シート4aを貼付けることにより対応可能である。

【0084】

図7は、一部の被覆シート4aを張り替える場合を模式的に示した図であり、図8は剥離中の置敷タイル1の断面を示した図である。また、図9は、被覆シート4aが剥離されたタイル本体2に新しい被覆シート4aを貼付ける際の様子を示した図である。

【0085】

先に述べたように、分離シート4bは厚み方向に強度分布を持ち、かつ、面方向には一様な強度分布を持つので、被覆シート4a側及びタイル本体2側に分離された紙厚みはそれぞれ同じ厚みとなる(図8参照)。

しかし、もし面方向の強度分布に大きな違いがあると、分離した分離シート4bの厚みが変動する場合が生じる(図9参照)。

【0086】

図8のように分離された場合には、新しい被覆シート4aを重ねて貼付けても図10(a)のように、良好に貼付けることができるが、図9のように厚み変化がある場合には、図10(b)に示すように新しい被覆シート4aを重ねて貼付けると凹凸16が生じてしまう。

【0087】

先にも述べたように、被覆シート4aの光沢度が大きい(反射率は高い)ため、多少の凹凸16でも斜めから見ると、この凹凸16が目立ってしまう。

【0088】

しかし、上述したように、本発明にかかる分離シート4bは、略一様な厚みに分離するため、かかる事態の発生が防止できる。

【0089】

以上説明したように、分離シートを介してタイル本体と被覆シートとを貼付けるので、タイル本体や被覆シートの材質、表面状態等に依存せず、かつ、紫外線や化学変化に対して接着剤等が変質しても、確実に保護材が剥離できるようになる。また、タイル本体を無機質材料、具体的には石膏ボードやダイライト、MOISS等から構成するため、全体のリサイクル効率が向上するとともに、熱膨張率が小さいので被覆シートとのずれがなく、良好な施工状態を得ることができる。

【図面の簡単な説明】

【0090】

【図1】被覆シート、分離シート、タイル本体の分解斜視図である。

【図2】図1における置敷タイルのA−A断面図である。

【図3】被覆シートの製造過程を示す図である。

【図4】分離シートの引張強度分布を模式的に示す図である。

【図5】分離シートと被覆シートの貼付状況を説明するための図である。

【図6】先に、分離シートをタイル本体に貼付る場合の貼付状況を説明するための図である。

【図7】一部の置敷タイルの補修を説明する図である。

【図8】均一の厚さで分離シートが分離できる場合を例示した図である。

【図9】不均一の厚さで分離シートが分離できる場合を例示した図である。

【図10】被覆シートが剥離されたタイル本体に、新しい被覆シートを貼付けた状態を示す図である。

【符号の説明】

【0091】

1 置敷タイル

2 タイル本体

4 保護材

4a 被覆シート

4b 分離シート

【特許請求の範囲】

【請求項1】

無機質材料から形成されたタイル本体と、

前記タイル本体を被覆して、その被覆面を保護する被覆シートと、

前記被覆シートと前記タイル本体との間に配設され、これら相互に貼り付けられて、前記被覆シートを前記タイル本体から引き離した際には、一部が前記タイル本体に貼り付いた状態で、他が前記被覆シートに貼り付いた状態で分離して、前記被覆シートと前記タイル本体との剥離を可能にする分離シートと、

を備えたことを特徴とする置敷タイル。

【請求項2】

天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材を材料に形成されたタイル本体と、

前記タイル本体を被覆して、その被覆面を保護する被覆シートと、

前記被覆シートと前記タイル本体との間に配設され、これら相互に貼り付けられて、前記被覆シートを前記タイル本体から引き離した際には、一部が前記タイル本体に貼り付いた状態で、他が前記被覆シートに貼り付いた状態で分離して、前記被覆シートと前記タイル本体との剥離を可能にする分離シートと、

を備えたことを特徴とする置敷タイル。

【請求項3】

前記タイル本体における熱膨張率が、2.0×10−5/℃未満であることを特徴とする請求項1又は2記載の置敷タイル。

【請求項4】

前記被覆シートが、平板状の熱可塑性樹脂シートを熱変形させて、前記タイル本体の表面及び側面を覆うように弁当箱状に成型されてなることを特徴とする請求項1乃至3いずれか1項記載の置敷タイル。

【請求項5】

前記分離シートにおける引張強度が、面方向で略一様であり、厚み方向で、その表裏面側より中央部側で弱くなる引張強度分布を持つことを特徴とする請求項1乃至4いずれか1項記載の置敷タイル。

【請求項6】

前記分離シートが、裏面にシール台紙を持つタック紙であって、当該シール台紙がタイル本体に貼付けされ、シール面が前記被覆シートに貼付けされることを特徴とする請求項1乃至5いずれか1項記載の置敷タイル。

【請求項1】

無機質材料から形成されたタイル本体と、

前記タイル本体を被覆して、その被覆面を保護する被覆シートと、

前記被覆シートと前記タイル本体との間に配設され、これら相互に貼り付けられて、前記被覆シートを前記タイル本体から引き離した際には、一部が前記タイル本体に貼り付いた状態で、他が前記被覆シートに貼り付いた状態で分離して、前記被覆シートと前記タイル本体との剥離を可能にする分離シートと、

を備えたことを特徴とする置敷タイル。

【請求項2】

天然石膏や排煙脱硫石膏を芯材とした石膏ボード、鉱物繊維を含む無機質複層材、又はケイ酸カルシウム水和物とバーミキュライトとを含む成形材を材料に形成されたタイル本体と、

前記タイル本体を被覆して、その被覆面を保護する被覆シートと、

前記被覆シートと前記タイル本体との間に配設され、これら相互に貼り付けられて、前記被覆シートを前記タイル本体から引き離した際には、一部が前記タイル本体に貼り付いた状態で、他が前記被覆シートに貼り付いた状態で分離して、前記被覆シートと前記タイル本体との剥離を可能にする分離シートと、

を備えたことを特徴とする置敷タイル。

【請求項3】

前記タイル本体における熱膨張率が、2.0×10−5/℃未満であることを特徴とする請求項1又は2記載の置敷タイル。

【請求項4】

前記被覆シートが、平板状の熱可塑性樹脂シートを熱変形させて、前記タイル本体の表面及び側面を覆うように弁当箱状に成型されてなることを特徴とする請求項1乃至3いずれか1項記載の置敷タイル。

【請求項5】

前記分離シートにおける引張強度が、面方向で略一様であり、厚み方向で、その表裏面側より中央部側で弱くなる引張強度分布を持つことを特徴とする請求項1乃至4いずれか1項記載の置敷タイル。

【請求項6】

前記分離シートが、裏面にシール台紙を持つタック紙であって、当該シール台紙がタイル本体に貼付けされ、シール面が前記被覆シートに貼付けされることを特徴とする請求項1乃至5いずれか1項記載の置敷タイル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−22603(P2006−22603A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−203361(P2004−203361)

【出願日】平成16年7月9日(2004.7.9)

【出願人】(501242549)

【出願人】(504264997)有限会社ラン・コーポレーション (5)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月9日(2004.7.9)

【出願人】(501242549)

【出願人】(504264997)有限会社ラン・コーポレーション (5)

【Fターム(参考)】

[ Back to top ]