耐塩水性能評価方法

【課題】本発明は、塩水がカバー材や接着剤などの材料を透過する時間について腐食電流をリアルタイムで計測することにより、材料や条件ごとの耐塩水性能の評価が可能となる評価方法を提供することを課題とする。

【解決手段】金属板の一方の面に該金属板側から順にアンテナ形状の絶縁膜及び金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されている耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程とを備える耐塩水性評価方法とした。

【解決手段】金属板の一方の面に該金属板側から順にアンテナ形状の絶縁膜及び金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されている耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程とを備える耐塩水性評価方法とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非接触IC冊子及び非接触ICカードで使用される部材の耐塩水性能評価方法に関する。

【背景技術】

【0002】

非接触IC冊子及び非接触カードは固有の識別情報を格納したICチップと、この識別情報を送受信するアンテナからなる非接触型のICインレットを内蔵し、これを外装基材で挟み込んで非接触型の情報記録媒体として、冊子やカード化したものである。

【0003】

これらの非接触IC冊子及びカードはパスポートや銀行のカードなどで使用されることから、長期間使用される製品では10年程度の使用が見込まれる。その為、高い信頼性かつ長い耐用年数が定められている。

【0004】

これらの長期信頼性評価のためにICAO(International Civil Aviation Organization)で以下の公知の技術文献に記されているとおり塩水噴霧試験の規格が定められており、非接触IC冊子及びカードにおける耐塩水性は非常に重要な要素となっている。公知文献を以下に記す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−92120号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

非接触IC冊子及び非接触ICカードにおける新規材料や工程条件の最適化に伴う信頼性評価としては塩水試験が実施されるが、上記文献に則った現行の評価法では、塩水噴霧後と通信のOK(良好)、NG(不良)について評価するのみで、しかも製品全体の評価となる。さらに新規材料や工程条件を個別に変更した際に、その材料や条件が製品寿命にどのように寄与するかまでの評価は不可能であった。

【0007】

本発明は、上記問題点に鑑み考案されたもので、塩水がカバー材や接着剤などの材料を透過する時間について腐食電流をリアルタイムで計測することにより、材料や条件ごとの耐塩水性能の評価が可能となる評価方法を提供することを目的とする。特に再現性の高い評価方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために請求項1に係る発明としては、金属板の一方の面に該金属板側から順に絶縁膜及びアンテナ形状の金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されている耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程とを備える耐塩水性評価方法とした。

また、請求項2に係る発明としては、前記耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程が、貼付する際に前記シート状材料上に緩衝材を配置しておこなわれることを特徴とする請求項2記載の耐塩水性評価方法とした。

また、請求項3に係る発明としては、前記耐塩水性能評価治具の前記金属膜上にシート状材料を接着剤を介して貼付する工程において、貼付する際に前記接着剤の膜厚を均一とすることを特徴とする請求項1または請求項2に記載の耐塩水性評価方法とした。

【発明の効果】

【0009】

本発明の耐塩水性能評価冶具を用いた耐塩水性評価方法は、非接触IC冊子及びカードで使用される各部材の耐塩水性能について、再現性が高く信頼性の高い評価をおこなうことができた。本発明の再現性が高く信頼性の高い評価方法を用いることにより、非接触IC冊子及びカードで使用される部材において、複数材料の中から最も適切な材料選定及び条件を効率的に探しだすことができ、信頼性の高い非接触IC冊子及び非接触カードを製造することが可能となる。

【図面の簡単な説明】

【0010】

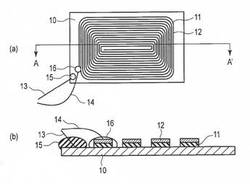

【図1】図1は、本発明の耐塩水性能評価治具の一例を示す模式図である。

【図2】図2は、本発明の耐塩水性能評価治具の使用時の一例を示す模式図である。

【図3】図3は、(実施例1)における耐塩水性能評価の結果を示す図である。

【図4】図4は、(実施例2)における耐塩水性能評価の結果を示す図である。

【発明を実施するための形態】

【0011】

以下図面を参照して本発明の実施形態を説明する。本実施形態に記された条件はあくまでも一実施例であり、本発明は耐塩水性能の評価治具を用いて高い信頼性のある結果を付与するものであり、以下に記された条件等により本特許が制約を受けるものではない。

【0012】

本発明の評価に用いる耐塩水性能評価治具は、金属板の一方の面に該金属板側から順にアンテナ形状の絶縁膜及び金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されていることを特徴とする。

【0013】

図1に、本発明の評価に用いる耐塩水性能評価治具の一例を示す模式図を示した。図1(a)は、本発明の耐塩水性能評価治具の一例を示す模式上面図であり、図1(b)は、図1(a)をA−A’線で切断した一部分における模式構成断面図である。

【0014】

図1において、10は金属板、11は絶縁膜、12は金属膜、13は金属板から電流計へのケーブル(第1のケーブル)、14は金属膜から電流計へのケーブル(第2のケーブル)、15は第1のケーブルと金属板、16は第2のケーブルと金属膜を接続する接着剤である。なお、図1にあっては耐塩水性能評価治具を構成する電流計については記載していない。

【0015】

絶縁膜11及び、金属膜12はスクリーン印刷又フォトリソグラフィを用いたエッチング等でアンテナの形状に加工される。この際に金属膜12が金属板10に接触しないようにする。アンテナの形状は任意であり、実際の非接触IC冊子および非接触ICカードに用いられるアンテナと同じ形状でもよいしテスト用に作製してもよいが、金属膜及び絶縁膜のアンテナ形状の線幅や高さは対象製品と合わせることが好適である。たとえば、厚さ50umのアンテナを対象に評価する場合、金属膜12及び絶縁膜11の合計膜厚が50umとなることが望ましい。なお、本発明において、アンテナ形状とは、帯状であり絶縁膜および金属膜パターンが1以上周回している形状を指す。

【0016】

金属板10と金属膜12は異種金属であれば材質は問わず、実製品に近い形や価格や加工性を考慮し選択してよい。適切な金属の選択法としては、異種金属への電解物質の接触に対する腐食電流の発生を評価することから、イオン化傾向差が大きい金属を選択することが望ましい。

【0017】

金属板10としては、公知の金属材料を用いることができる。具体的にはCu板、Al板、Fe板、SUS板等を用いることができる。金属板としてはCu板を好適に用いることができる。絶縁膜11としては、シリコーン、エポキシ、エチレンビニルアセテート、ポリプロピレンなどの公知の接着剤材料、フォトレジスト材料等の樹脂材料を用いることができる。金属膜12としては、Cu、Al、Ag等の公知の金属材料を用いることができる。金属膜12としては、金属酸化物材料を用いることができる。金属膜としては、アンテナ材料として用いられているAlを好適に用いることができる。

【0018】

本発明の耐塩水評価治具を使用した耐塩水性評価方法について説明する。本発明の耐塩水性評価方法にあっては、耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程とを備える耐塩水性評価方法である。

【0019】

図2は耐塩水性能の評価治具の使用時の一例を示す模式断面図を示す。図1で示した評価治具において、20はシート状材料、21は接着剤である。耐塩水性評価治具を用いた本発明の耐塩水性評価方法は、金属膜上に設けられるシート状材料および/または接着剤の耐塩水性を評価することができる。本実施の形態の耐塩水性能評価方法は、金属板と、金属板の上面に金属板と絶縁された状態で設けられた金属膜とを設け、金属板および金属膜は、塩水によって腐食電流が発生するように形成される。金属板または金属膜の一方または双方に接着層を接触させてシート上材料を載置し、シート状材料の上面に塩水を接触させ、シート状材料を浸透する塩水によって発生する腐食電流を検出するものである。本発明の耐塩水性能評価方法は、シート状材料の上面に塩水を接触させてから、腐食電流が検出されるまでの時間により、耐塩水性能を評価するものである。

【0020】

本発明の耐塩水製評価方法において、耐塩水性能評価治具の金属膜上にシート状材料を接着剤を介して貼付する工程にあっては、面内で均一な圧力をかけながらシート状材料を耐塩水性能評価治具の金属膜上に貼付する必要がある。面内で均一な圧力をかけずにシート状材料を貼付した場合には、測定の再現性を得ることができないため評価の信頼性が低下する。

【0021】

本発明の評価方法の金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程における圧力は、製品を製造する際に用いる圧力を使用することが望ましい。

【0022】

本発明における「面内で均一な圧力」とは、5箇所で圧力の測定をおこない、その最大値と最小値の差が1.0MPa以内であることを満たすことである。矩形状のシート状材料を評価する場合にあっては、4つのコーナー付近と中央部1箇所の計5点を測定し、その最大値と最小値の差が1.0MPa以内であることを満たせば「面内で均一な圧力」が印加されているとすることができる。また、矩形状以外のシート状材料を評価する場合にあっては、外周部の4箇所と中央部の1箇所の計5点を測定し、その最大値と最小値の差が1.0MPa以内であることを満たせば「面内で均一な圧力」が印加されているとすることができる。

【0023】

本発明の耐塩水性能評価方法に用いられるシート状材料20としては、非接触IC冊子及び非接触ICカードに用いられる基材を挙げることができる。具体的には、ポリエチレン、ポリプロピレン、ポリブデン、ポリイソプレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、エチレン−α−オレフィン共重合体、プロピレン−α−オレフィン共重合体、エチレン−エチルアクリレート共重合体やアイオノマー等のポリオレフィン系樹脂からなる多孔質の発泡樹脂材料を例示することができる。非接触IC冊子において柔軟性を付与するために設けられる発泡樹脂材料は、塩水を透過しやすいために本発明の耐塩水性能評価方法を好適に使用することができる。

【0024】

また、接着剤21としては、非接触IC冊子及び非接触ICカードに用いられる接着剤を挙げることができ、例えば、エチレン酢酸ビニル共重合体(EVA)系、エチレンアクリル酸共重

合体(EAA)系、エチレンメタクリル酸共重合体(EMAA)系、ポリエステル系、ポリアミド系、ポリウレタン系、オレフィン系等の各種熱可塑性樹脂からなるものを好適に用いることができる。

【0025】

第1のケーブル13、第2のケーブル14としては例えば銅線を用いることができる。ケーブルは、半田及び導電性接着剤により金属板、金属膜に取り付けることができる。第1のケーブルの金属板への取り付け、第2のケーブルの金属膜の取り付けにあっては、あらかじめ金属版、金属膜の接続部の位置に孔を空けておいてもよい。また、第1のケーブル13、第2のケーブル14の取り付けは、シート状材料を金属膜上に貼付する前に接続してもよいし、シート状材料を金属膜上に貼付後に接続してもよい。本発明の耐塩水性能評価方法にあっては、調布の際に均一な圧力をかけることを特徴とすることから、貼付後にケーブルをそれぞれ金属板、金属版と接続するほうが好ましい。

【0026】

また、電流計は市販の電流計を用いることができる。なお、第1のケーブル13、第2のケーブル14と電流計の接続はシート状材料を金属膜上に貼付する前に接続してもよいし、シート状材料を金属膜上に貼付後に接続してもよい。

【0027】

耐塩水性能評価治具の金属膜上にシート状材料を接着剤を介して貼付する工程にあっては、平台のプレス機を用いることができる。また、耐塩水性能評価治具の金属膜上にシート状材料を接着剤を介して貼付する工程にあっては、シート状材料の耐塩水性能評価治具と反対側の面に緩衝材を設けることが好ましい。

【0028】

貼り付ける際に、本冶具を評価サンプルで挟み込んだものを貼り付ける側に緩衝材を挟み込みことで、シート状材料面内の圧力分布をなくし、接着剤層を介してシート上材料を金属膜上に均一に設置することができる。なお、緩衝材は、貼付する際にシート状材料の評価治具配置面と反対側の面に配置される。緩衝材には、金属板、テフロン(登録商標)、シリコンゴム、クッションペーバーなどを使用しても良いが、クッションぺーパーを使用することは好適である。

【0029】

また、本発明にあっては接着剤層がシート状材料上に均一な膜厚で形成されていることが好ましい。なお、均一な膜厚とは、面内での接着剤層の膜厚の誤差が±11%以内であることを指す。

【0030】

金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程後、シート状材料の金属膜の反対側の面に塩水を接触させる。このとき、本発明の耐塩水性能評価治具の外周部からの塩水の浸入付着がないように注意する。そのため、金属板の外周部にコーキング材を塗布し、金属板と非接触IC冊子部材の外周部からの塩水の浸入を防ぐことが望ましい。

【0031】

塩水の接触方法としては、噴霧、浸漬、滴下等の方法がある。また、本装置を高感度化させたい場合は絶縁膜の厚さを小さくし金属板と金属膜の距離を縮めることや、金属膜の幅をより狭くすることが好適である。

【0032】

シート状材料の金属膜の反対側の面に塩水を接触させたあと、電流計により金属板と金属膜間の電流値を経時で計測することにより評価をおこなう。評価は塩水を滴下した時をゼロ時間とし、塩水が非接触IC冊子部材の耐塩水層を透過し、金属膜および金属板の両方に接触した時間までをその部材が耐塩水性能を維持できる時間としてとして評価する。耐塩水性能評価治具において発生する腐食電流量は電流計で読み取り、PCにてプロットする。

【実施例】

【0033】

(実施例1)

Cuからなる金属板上に1mmの線幅のアンテナ形状のエポキシ樹脂からなる絶縁膜、Alからなる金属膜を形成した。

一方、圧力印加手段として、平台のプレス機を用意した。また、緩衝材としてクッションペーパーを用意した。

平台のプレス機に、絶縁膜及び金属膜を備える金属板とスケールカウンターと緩衝材をこの順に配置し、プレスをおこなった。プレス後のスケールカウンターについて色濃度を測定し測定した色濃度を圧力換算し、圧力を求めた。なお、圧力は、矩形状のシート状材料が配置される箇所のコーナー付近4箇所と中心1箇所の5箇所について求めた。

その結果、5箇所の圧力はそれぞれ、1箇所目:3.68MPa、2箇所目:3.20MPa、3箇所目:3.12MPa、3.12MPa、4箇所目:3.28MPa、5箇所目:3.56MPaであった。

次に、シート状材料として非接触IC冊子のカバー材に用いるポリエチレン製の多孔質の発泡性樹脂シートを用意した。なお、発泡性樹脂シートは矩形状である。次に、シート状材料に接着剤を塗布した。なお、シート状材料は、同一のものを3枚用意した(n=1、n=2、n=3とする)。

次に、平台のプレス機に、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料と緩衝材をこの順に配置し、先ほどと同じ条件でプレスをおこなった。プレス後、常温にて乾燥させ、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料を接着させた。

次いで、金属板及び金属膜それぞれについて銅線を接続し、該銅線を超高抵抗測器(アドバンテスト社製8340A)に接続した。

次に、耐塩水性能評価冶具に貼り付けたシート状材料の上から塩水を滴下した。塩水濃度は5%である。そして塩水滴下直後から腐食電流量の測定をおこなった。超高抵抗測器はGP−IBにてPCに接続され、LabVIEW(日本ナショナルインスツルメンツ社製)にてプロットした。

図3に評価結果を示す。図3のグラフにおいて、横軸は塩水を滴下してからの時間(h)であり、縦軸は電流値(μA)である。

シート状材料(n=1)は、塩水が金属板に到達し腐食電流量が発生するまでに1.5時間を要した。

シート状材料(n=2)は、塩水が金属板に到達し腐食電流量が発生するまでに1.5時間を要した。

シート状材料(n=3)は、塩水が金属板に到達し腐食電流量が発生するまでに1.1時間を要した。

圧力を均一にして同一の3つの評価サンプルを耐塩水性能評価冶具に貼付し、塩水がカバー付き接着剤を透過し腐食電流が発生した時間までを計測した結果から、圧力を均一にかけることで測定の再現性があることがわかった。

【0034】

(比較例1)

Cuからなる金属板上に1mmの線幅のアンテナ形状のエポキシ樹脂からなる絶縁膜、Alからなる金属膜を形成した。

一方、圧力印加手段として、平台のプレス機を用意した。

平台のプレス機に、絶縁膜及び金属膜を備える金属板とスケールカウンターをこの順に配置し、プレスをおこなった。プレス後のスケールカウンターについて色濃度を測定し圧力換算し、圧力を求めた。なお、圧力は、矩形状のシート状材料が配置される箇所のコーナー付近4箇所と中心1箇所の5箇所について求めた。

その結果、5箇所の圧力はそれぞれ、1箇所目:0MPa、2箇所目:0MPa、3箇所目:3.76MPa、4箇所目:0MPa、5箇所目:2.5MPaであった。

次に、シート状材料として非接触IC冊子のカバー材に用いるポリエチレン製の多孔質の発泡性樹脂シートを用意した。なお、発泡性樹脂シートは矩形状である。次に、シート状材料に接着剤を塗布した。なお、シート状材料は、同一のものを3枚用意した(n´=1、n´=2、n´=3とする)。

次に、平台のプレス機に、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料と緩衝材をこの順に配置し、先ほどと同じ条件でプレスをおこなった。プレス後、常温にて乾燥させ、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料を接着させた。

次いで、金属板及び金属膜それぞれについて銅線を接続し、該銅線を超高抵抗測器(アドバンテスト社製8340A)に接続した。

次に、耐塩水性能評価冶具に貼り付けたシート状材料の上から塩水を滴下した。塩水濃度は5%である。そして塩水滴下直後から腐食電流量の測定をおこなった。超高抵抗測器はGP−IBにてPCに接続され、LabVIEW(日本ナショナルインスツルメンツ社製)にてプロットした。

シート状材料(n´=1)は、塩水が金属板に到達し腐食電流量が発生するまでに0.9時間を要した。

シート状材料(n´=2)は、塩水が金属板に到達し腐食電流量が発生するまでに0.1時間を要した。

シート状材料(n´=3)は、塩水が金属板に到達し腐食電流量が発生するまでに1.4時間を要した。

緩衝材を使用せず、シート状材料を評価冶具に貼付し、塩水がカバー付き接着剤を透過し地の金属板まで達する時間を計測した結果から、測定の再現性は見られなかった。

【0035】

(実施例2)

シート状材料として非接触IC冊子のカバー材に用いるポリエチレン製の多孔質の発泡性樹脂シートを用意した。なお、発泡性樹脂シートは矩形状である。次に、シート状材料に接着剤を塗布した。このとき、接着剤を2種類用意し(それぞれ、接着剤1、接着剤2とする)、それぞれをシート状材料に塗布した。

その他は(実施例1)と同様にして耐塩水性能評価をおこなった。

図4に評価結果を示す。図4のグラフにおいて、横軸は塩水を滴下してからの時間(h)であり、縦軸は電流値(μA)である。

シート状材料に接着剤1と塗布したものは、塩水が金属板に到達し腐食電流量が発生するまでに28時間を要した。

シート状材料に接着剤2と塗布したものは、塩水が金属板に到達し腐食電流量が発生するまでに48.5時間を要した。

以上より、塩水がカバー付き接着剤を透過し下地の金属板まで達する時間を計測した結果、接着剤1が最も耐塩水性能が高いことがわかった。

以上から、本発明の耐塩水性評価方法により異なる接着剤の耐塩水性能を評価しできることが確認された。

【産業上の利用可能性】

【0036】

耐塩水性能の評価が容易にかつ性能の差について比較しやすく、測定の再現性があることにより、材料の選定や条件を見出すことが可能となり、ひいてはより信頼性の高い非接触IC冊子及び非接触ICカードを製造することが可能となる。

【符号の説明】

【0037】

10…金属板

11…絶縁膜

12…金属膜

13…ケーブル

14…ケーブル

15…絶縁接着剤

20…シート状材料

21…接着剤

22…塩水

【技術分野】

【0001】

本発明は、非接触IC冊子及び非接触ICカードで使用される部材の耐塩水性能評価方法に関する。

【背景技術】

【0002】

非接触IC冊子及び非接触カードは固有の識別情報を格納したICチップと、この識別情報を送受信するアンテナからなる非接触型のICインレットを内蔵し、これを外装基材で挟み込んで非接触型の情報記録媒体として、冊子やカード化したものである。

【0003】

これらの非接触IC冊子及びカードはパスポートや銀行のカードなどで使用されることから、長期間使用される製品では10年程度の使用が見込まれる。その為、高い信頼性かつ長い耐用年数が定められている。

【0004】

これらの長期信頼性評価のためにICAO(International Civil Aviation Organization)で以下の公知の技術文献に記されているとおり塩水噴霧試験の規格が定められており、非接触IC冊子及びカードにおける耐塩水性は非常に重要な要素となっている。公知文献を以下に記す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−92120号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

非接触IC冊子及び非接触ICカードにおける新規材料や工程条件の最適化に伴う信頼性評価としては塩水試験が実施されるが、上記文献に則った現行の評価法では、塩水噴霧後と通信のOK(良好)、NG(不良)について評価するのみで、しかも製品全体の評価となる。さらに新規材料や工程条件を個別に変更した際に、その材料や条件が製品寿命にどのように寄与するかまでの評価は不可能であった。

【0007】

本発明は、上記問題点に鑑み考案されたもので、塩水がカバー材や接着剤などの材料を透過する時間について腐食電流をリアルタイムで計測することにより、材料や条件ごとの耐塩水性能の評価が可能となる評価方法を提供することを目的とする。特に再現性の高い評価方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために請求項1に係る発明としては、金属板の一方の面に該金属板側から順に絶縁膜及びアンテナ形状の金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されている耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程とを備える耐塩水性評価方法とした。

また、請求項2に係る発明としては、前記耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程が、貼付する際に前記シート状材料上に緩衝材を配置しておこなわれることを特徴とする請求項2記載の耐塩水性評価方法とした。

また、請求項3に係る発明としては、前記耐塩水性能評価治具の前記金属膜上にシート状材料を接着剤を介して貼付する工程において、貼付する際に前記接着剤の膜厚を均一とすることを特徴とする請求項1または請求項2に記載の耐塩水性評価方法とした。

【発明の効果】

【0009】

本発明の耐塩水性能評価冶具を用いた耐塩水性評価方法は、非接触IC冊子及びカードで使用される各部材の耐塩水性能について、再現性が高く信頼性の高い評価をおこなうことができた。本発明の再現性が高く信頼性の高い評価方法を用いることにより、非接触IC冊子及びカードで使用される部材において、複数材料の中から最も適切な材料選定及び条件を効率的に探しだすことができ、信頼性の高い非接触IC冊子及び非接触カードを製造することが可能となる。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明の耐塩水性能評価治具の一例を示す模式図である。

【図2】図2は、本発明の耐塩水性能評価治具の使用時の一例を示す模式図である。

【図3】図3は、(実施例1)における耐塩水性能評価の結果を示す図である。

【図4】図4は、(実施例2)における耐塩水性能評価の結果を示す図である。

【発明を実施するための形態】

【0011】

以下図面を参照して本発明の実施形態を説明する。本実施形態に記された条件はあくまでも一実施例であり、本発明は耐塩水性能の評価治具を用いて高い信頼性のある結果を付与するものであり、以下に記された条件等により本特許が制約を受けるものではない。

【0012】

本発明の評価に用いる耐塩水性能評価治具は、金属板の一方の面に該金属板側から順にアンテナ形状の絶縁膜及び金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されていることを特徴とする。

【0013】

図1に、本発明の評価に用いる耐塩水性能評価治具の一例を示す模式図を示した。図1(a)は、本発明の耐塩水性能評価治具の一例を示す模式上面図であり、図1(b)は、図1(a)をA−A’線で切断した一部分における模式構成断面図である。

【0014】

図1において、10は金属板、11は絶縁膜、12は金属膜、13は金属板から電流計へのケーブル(第1のケーブル)、14は金属膜から電流計へのケーブル(第2のケーブル)、15は第1のケーブルと金属板、16は第2のケーブルと金属膜を接続する接着剤である。なお、図1にあっては耐塩水性能評価治具を構成する電流計については記載していない。

【0015】

絶縁膜11及び、金属膜12はスクリーン印刷又フォトリソグラフィを用いたエッチング等でアンテナの形状に加工される。この際に金属膜12が金属板10に接触しないようにする。アンテナの形状は任意であり、実際の非接触IC冊子および非接触ICカードに用いられるアンテナと同じ形状でもよいしテスト用に作製してもよいが、金属膜及び絶縁膜のアンテナ形状の線幅や高さは対象製品と合わせることが好適である。たとえば、厚さ50umのアンテナを対象に評価する場合、金属膜12及び絶縁膜11の合計膜厚が50umとなることが望ましい。なお、本発明において、アンテナ形状とは、帯状であり絶縁膜および金属膜パターンが1以上周回している形状を指す。

【0016】

金属板10と金属膜12は異種金属であれば材質は問わず、実製品に近い形や価格や加工性を考慮し選択してよい。適切な金属の選択法としては、異種金属への電解物質の接触に対する腐食電流の発生を評価することから、イオン化傾向差が大きい金属を選択することが望ましい。

【0017】

金属板10としては、公知の金属材料を用いることができる。具体的にはCu板、Al板、Fe板、SUS板等を用いることができる。金属板としてはCu板を好適に用いることができる。絶縁膜11としては、シリコーン、エポキシ、エチレンビニルアセテート、ポリプロピレンなどの公知の接着剤材料、フォトレジスト材料等の樹脂材料を用いることができる。金属膜12としては、Cu、Al、Ag等の公知の金属材料を用いることができる。金属膜12としては、金属酸化物材料を用いることができる。金属膜としては、アンテナ材料として用いられているAlを好適に用いることができる。

【0018】

本発明の耐塩水評価治具を使用した耐塩水性評価方法について説明する。本発明の耐塩水性評価方法にあっては、耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程とを備える耐塩水性評価方法である。

【0019】

図2は耐塩水性能の評価治具の使用時の一例を示す模式断面図を示す。図1で示した評価治具において、20はシート状材料、21は接着剤である。耐塩水性評価治具を用いた本発明の耐塩水性評価方法は、金属膜上に設けられるシート状材料および/または接着剤の耐塩水性を評価することができる。本実施の形態の耐塩水性能評価方法は、金属板と、金属板の上面に金属板と絶縁された状態で設けられた金属膜とを設け、金属板および金属膜は、塩水によって腐食電流が発生するように形成される。金属板または金属膜の一方または双方に接着層を接触させてシート上材料を載置し、シート状材料の上面に塩水を接触させ、シート状材料を浸透する塩水によって発生する腐食電流を検出するものである。本発明の耐塩水性能評価方法は、シート状材料の上面に塩水を接触させてから、腐食電流が検出されるまでの時間により、耐塩水性能を評価するものである。

【0020】

本発明の耐塩水製評価方法において、耐塩水性能評価治具の金属膜上にシート状材料を接着剤を介して貼付する工程にあっては、面内で均一な圧力をかけながらシート状材料を耐塩水性能評価治具の金属膜上に貼付する必要がある。面内で均一な圧力をかけずにシート状材料を貼付した場合には、測定の再現性を得ることができないため評価の信頼性が低下する。

【0021】

本発明の評価方法の金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程における圧力は、製品を製造する際に用いる圧力を使用することが望ましい。

【0022】

本発明における「面内で均一な圧力」とは、5箇所で圧力の測定をおこない、その最大値と最小値の差が1.0MPa以内であることを満たすことである。矩形状のシート状材料を評価する場合にあっては、4つのコーナー付近と中央部1箇所の計5点を測定し、その最大値と最小値の差が1.0MPa以内であることを満たせば「面内で均一な圧力」が印加されているとすることができる。また、矩形状以外のシート状材料を評価する場合にあっては、外周部の4箇所と中央部の1箇所の計5点を測定し、その最大値と最小値の差が1.0MPa以内であることを満たせば「面内で均一な圧力」が印加されているとすることができる。

【0023】

本発明の耐塩水性能評価方法に用いられるシート状材料20としては、非接触IC冊子及び非接触ICカードに用いられる基材を挙げることができる。具体的には、ポリエチレン、ポリプロピレン、ポリブデン、ポリイソプレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、エチレン−α−オレフィン共重合体、プロピレン−α−オレフィン共重合体、エチレン−エチルアクリレート共重合体やアイオノマー等のポリオレフィン系樹脂からなる多孔質の発泡樹脂材料を例示することができる。非接触IC冊子において柔軟性を付与するために設けられる発泡樹脂材料は、塩水を透過しやすいために本発明の耐塩水性能評価方法を好適に使用することができる。

【0024】

また、接着剤21としては、非接触IC冊子及び非接触ICカードに用いられる接着剤を挙げることができ、例えば、エチレン酢酸ビニル共重合体(EVA)系、エチレンアクリル酸共重

合体(EAA)系、エチレンメタクリル酸共重合体(EMAA)系、ポリエステル系、ポリアミド系、ポリウレタン系、オレフィン系等の各種熱可塑性樹脂からなるものを好適に用いることができる。

【0025】

第1のケーブル13、第2のケーブル14としては例えば銅線を用いることができる。ケーブルは、半田及び導電性接着剤により金属板、金属膜に取り付けることができる。第1のケーブルの金属板への取り付け、第2のケーブルの金属膜の取り付けにあっては、あらかじめ金属版、金属膜の接続部の位置に孔を空けておいてもよい。また、第1のケーブル13、第2のケーブル14の取り付けは、シート状材料を金属膜上に貼付する前に接続してもよいし、シート状材料を金属膜上に貼付後に接続してもよい。本発明の耐塩水性能評価方法にあっては、調布の際に均一な圧力をかけることを特徴とすることから、貼付後にケーブルをそれぞれ金属板、金属版と接続するほうが好ましい。

【0026】

また、電流計は市販の電流計を用いることができる。なお、第1のケーブル13、第2のケーブル14と電流計の接続はシート状材料を金属膜上に貼付する前に接続してもよいし、シート状材料を金属膜上に貼付後に接続してもよい。

【0027】

耐塩水性能評価治具の金属膜上にシート状材料を接着剤を介して貼付する工程にあっては、平台のプレス機を用いることができる。また、耐塩水性能評価治具の金属膜上にシート状材料を接着剤を介して貼付する工程にあっては、シート状材料の耐塩水性能評価治具と反対側の面に緩衝材を設けることが好ましい。

【0028】

貼り付ける際に、本冶具を評価サンプルで挟み込んだものを貼り付ける側に緩衝材を挟み込みことで、シート状材料面内の圧力分布をなくし、接着剤層を介してシート上材料を金属膜上に均一に設置することができる。なお、緩衝材は、貼付する際にシート状材料の評価治具配置面と反対側の面に配置される。緩衝材には、金属板、テフロン(登録商標)、シリコンゴム、クッションペーバーなどを使用しても良いが、クッションぺーパーを使用することは好適である。

【0029】

また、本発明にあっては接着剤層がシート状材料上に均一な膜厚で形成されていることが好ましい。なお、均一な膜厚とは、面内での接着剤層の膜厚の誤差が±11%以内であることを指す。

【0030】

金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程後、シート状材料の金属膜の反対側の面に塩水を接触させる。このとき、本発明の耐塩水性能評価治具の外周部からの塩水の浸入付着がないように注意する。そのため、金属板の外周部にコーキング材を塗布し、金属板と非接触IC冊子部材の外周部からの塩水の浸入を防ぐことが望ましい。

【0031】

塩水の接触方法としては、噴霧、浸漬、滴下等の方法がある。また、本装置を高感度化させたい場合は絶縁膜の厚さを小さくし金属板と金属膜の距離を縮めることや、金属膜の幅をより狭くすることが好適である。

【0032】

シート状材料の金属膜の反対側の面に塩水を接触させたあと、電流計により金属板と金属膜間の電流値を経時で計測することにより評価をおこなう。評価は塩水を滴下した時をゼロ時間とし、塩水が非接触IC冊子部材の耐塩水層を透過し、金属膜および金属板の両方に接触した時間までをその部材が耐塩水性能を維持できる時間としてとして評価する。耐塩水性能評価治具において発生する腐食電流量は電流計で読み取り、PCにてプロットする。

【実施例】

【0033】

(実施例1)

Cuからなる金属板上に1mmの線幅のアンテナ形状のエポキシ樹脂からなる絶縁膜、Alからなる金属膜を形成した。

一方、圧力印加手段として、平台のプレス機を用意した。また、緩衝材としてクッションペーパーを用意した。

平台のプレス機に、絶縁膜及び金属膜を備える金属板とスケールカウンターと緩衝材をこの順に配置し、プレスをおこなった。プレス後のスケールカウンターについて色濃度を測定し測定した色濃度を圧力換算し、圧力を求めた。なお、圧力は、矩形状のシート状材料が配置される箇所のコーナー付近4箇所と中心1箇所の5箇所について求めた。

その結果、5箇所の圧力はそれぞれ、1箇所目:3.68MPa、2箇所目:3.20MPa、3箇所目:3.12MPa、3.12MPa、4箇所目:3.28MPa、5箇所目:3.56MPaであった。

次に、シート状材料として非接触IC冊子のカバー材に用いるポリエチレン製の多孔質の発泡性樹脂シートを用意した。なお、発泡性樹脂シートは矩形状である。次に、シート状材料に接着剤を塗布した。なお、シート状材料は、同一のものを3枚用意した(n=1、n=2、n=3とする)。

次に、平台のプレス機に、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料と緩衝材をこの順に配置し、先ほどと同じ条件でプレスをおこなった。プレス後、常温にて乾燥させ、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料を接着させた。

次いで、金属板及び金属膜それぞれについて銅線を接続し、該銅線を超高抵抗測器(アドバンテスト社製8340A)に接続した。

次に、耐塩水性能評価冶具に貼り付けたシート状材料の上から塩水を滴下した。塩水濃度は5%である。そして塩水滴下直後から腐食電流量の測定をおこなった。超高抵抗測器はGP−IBにてPCに接続され、LabVIEW(日本ナショナルインスツルメンツ社製)にてプロットした。

図3に評価結果を示す。図3のグラフにおいて、横軸は塩水を滴下してからの時間(h)であり、縦軸は電流値(μA)である。

シート状材料(n=1)は、塩水が金属板に到達し腐食電流量が発生するまでに1.5時間を要した。

シート状材料(n=2)は、塩水が金属板に到達し腐食電流量が発生するまでに1.5時間を要した。

シート状材料(n=3)は、塩水が金属板に到達し腐食電流量が発生するまでに1.1時間を要した。

圧力を均一にして同一の3つの評価サンプルを耐塩水性能評価冶具に貼付し、塩水がカバー付き接着剤を透過し腐食電流が発生した時間までを計測した結果から、圧力を均一にかけることで測定の再現性があることがわかった。

【0034】

(比較例1)

Cuからなる金属板上に1mmの線幅のアンテナ形状のエポキシ樹脂からなる絶縁膜、Alからなる金属膜を形成した。

一方、圧力印加手段として、平台のプレス機を用意した。

平台のプレス機に、絶縁膜及び金属膜を備える金属板とスケールカウンターをこの順に配置し、プレスをおこなった。プレス後のスケールカウンターについて色濃度を測定し圧力換算し、圧力を求めた。なお、圧力は、矩形状のシート状材料が配置される箇所のコーナー付近4箇所と中心1箇所の5箇所について求めた。

その結果、5箇所の圧力はそれぞれ、1箇所目:0MPa、2箇所目:0MPa、3箇所目:3.76MPa、4箇所目:0MPa、5箇所目:2.5MPaであった。

次に、シート状材料として非接触IC冊子のカバー材に用いるポリエチレン製の多孔質の発泡性樹脂シートを用意した。なお、発泡性樹脂シートは矩形状である。次に、シート状材料に接着剤を塗布した。なお、シート状材料は、同一のものを3枚用意した(n´=1、n´=2、n´=3とする)。

次に、平台のプレス機に、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料と緩衝材をこの順に配置し、先ほどと同じ条件でプレスをおこなった。プレス後、常温にて乾燥させ、絶縁膜及び金属膜を備える金属板と接着剤を備えるシート状材料を接着させた。

次いで、金属板及び金属膜それぞれについて銅線を接続し、該銅線を超高抵抗測器(アドバンテスト社製8340A)に接続した。

次に、耐塩水性能評価冶具に貼り付けたシート状材料の上から塩水を滴下した。塩水濃度は5%である。そして塩水滴下直後から腐食電流量の測定をおこなった。超高抵抗測器はGP−IBにてPCに接続され、LabVIEW(日本ナショナルインスツルメンツ社製)にてプロットした。

シート状材料(n´=1)は、塩水が金属板に到達し腐食電流量が発生するまでに0.9時間を要した。

シート状材料(n´=2)は、塩水が金属板に到達し腐食電流量が発生するまでに0.1時間を要した。

シート状材料(n´=3)は、塩水が金属板に到達し腐食電流量が発生するまでに1.4時間を要した。

緩衝材を使用せず、シート状材料を評価冶具に貼付し、塩水がカバー付き接着剤を透過し地の金属板まで達する時間を計測した結果から、測定の再現性は見られなかった。

【0035】

(実施例2)

シート状材料として非接触IC冊子のカバー材に用いるポリエチレン製の多孔質の発泡性樹脂シートを用意した。なお、発泡性樹脂シートは矩形状である。次に、シート状材料に接着剤を塗布した。このとき、接着剤を2種類用意し(それぞれ、接着剤1、接着剤2とする)、それぞれをシート状材料に塗布した。

その他は(実施例1)と同様にして耐塩水性能評価をおこなった。

図4に評価結果を示す。図4のグラフにおいて、横軸は塩水を滴下してからの時間(h)であり、縦軸は電流値(μA)である。

シート状材料に接着剤1と塗布したものは、塩水が金属板に到達し腐食電流量が発生するまでに28時間を要した。

シート状材料に接着剤2と塗布したものは、塩水が金属板に到達し腐食電流量が発生するまでに48.5時間を要した。

以上より、塩水がカバー付き接着剤を透過し下地の金属板まで達する時間を計測した結果、接着剤1が最も耐塩水性能が高いことがわかった。

以上から、本発明の耐塩水性評価方法により異なる接着剤の耐塩水性能を評価しできることが確認された。

【産業上の利用可能性】

【0036】

耐塩水性能の評価が容易にかつ性能の差について比較しやすく、測定の再現性があることにより、材料の選定や条件を見出すことが可能となり、ひいてはより信頼性の高い非接触IC冊子及び非接触ICカードを製造することが可能となる。

【符号の説明】

【0037】

10…金属板

11…絶縁膜

12…金属膜

13…ケーブル

14…ケーブル

15…絶縁接着剤

20…シート状材料

21…接着剤

22…塩水

【特許請求の範囲】

【請求項1】

金属板の一方の面に該金属板側から順に絶縁膜及びアンテナ形状の金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されている耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、

前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、

前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程と

を備える耐塩水性評価方法。

【請求項2】

前記耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程が、貼付する際に前記シート状材料上に緩衝材を配置しておこなわれることを特徴とする請求項2記載の耐塩水性評価方法。

【請求項3】

前記耐塩水性能評価治具の前記金属膜上にシート状材料を接着剤を介して貼付する工程において、貼付する際に前記接着剤の膜厚を均一とすることを特徴とする請求項1または請求項2に記載の耐塩水性評価方法。

【請求項1】

金属板の一方の面に該金属板側から順に絶縁膜及びアンテナ形状の金属膜を備え、前記金属板が第1のケーブルと接続されており、前記金属膜が第2のケーブルと接続されており、前記第1のケーブルと前記第2のケーブルが電流計に接続されている耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程と、

前記シート状材料の前記金属膜の反対側の面に塩水を接触させる工程と、

前記電流計により前記金属板と前記金属膜間の電流値を経時で計測する工程と

を備える耐塩水性評価方法。

【請求項2】

前記耐塩水性能評価治具の前記金属膜上にシート状材料を面内で均一な圧力をかけながら接着剤を介して貼付する工程が、貼付する際に前記シート状材料上に緩衝材を配置しておこなわれることを特徴とする請求項2記載の耐塩水性評価方法。

【請求項3】

前記耐塩水性能評価治具の前記金属膜上にシート状材料を接着剤を介して貼付する工程において、貼付する際に前記接着剤の膜厚を均一とすることを特徴とする請求項1または請求項2に記載の耐塩水性評価方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−83622(P2013−83622A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−41296(P2012−41296)

【出願日】平成24年2月28日(2012.2.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年2月28日(2012.2.28)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]