耐熱性繊維不織布

【課題】加熱曝露時の強度保持率が高く、かつ不織布を形成した後、強度保持や寸法安定化のための後工程での熱処理が不要であり、かつ、製造が容易であり、−S−のスルフィド結合が酸化され、−SO−などの酸化官能基を軽度に含有しても加熱曝露時の強度保持率が高く、寸法安定性、耐熱性、耐薬品性などの物理的特性に優れたPPS繊維からなる耐熱性不織布を提供する。

【解決手段】溶融流れ(MFR)が10〜1000g/10分である直鎖型ポリフェニレンスルフィドのポリフェニレンスルフィド繊維からなる不織布であって、該繊維の30wt%以上が、結晶化度が25〜50%の繊維であり、該不織布のXPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに85アトミック%以上が硫黄(−S−)のスルフィド結合であることを特徴とする耐熱性不織布。

【解決手段】溶融流れ(MFR)が10〜1000g/10分である直鎖型ポリフェニレンスルフィドのポリフェニレンスルフィド繊維からなる不織布であって、該繊維の30wt%以上が、結晶化度が25〜50%の繊維であり、該不織布のXPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに85アトミック%以上が硫黄(−S−)のスルフィド結合であることを特徴とする耐熱性不織布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、直鎖型のポリフェニレンスルフィド繊維から構成される、耐熱耐久性に優れる耐熱性不織布に関する。

【背景技術】

【0002】

ポリフェニレンスルフィド(以下「PPS」と略す。)繊維は、高い耐熱性、耐湿熱性、耐薬品性、難燃性を有し、非常に厳しい環境下で使用することができるという特徴を有するものである。そのため、PPS繊維からなる不織布は、従来から工業薬品用のフィルターやバグフィルター、電池セパレータなどの用途に使用され、特に、耐熱性、耐薬品性が必要とされる過酷な環境下での使用が期待されている。

【0003】

PPSは、基本的性能としてこのような過酷な環境に耐える性能を有しているが、一方、PPSを繊維状に成形して不織布化する場合、熱に対する寸法安定性が悪く、繊維あるいは不織布の熱収縮が大きいことが問題であった。例えば、メルトブロー法によるPPS繊維不織布は、構成繊維が細く良好なフィルター性能が期待できるが、引張強度が低く、熱に対する寸法安定性が劣るという問題があった。したがって、実用に耐え得るPPS繊維不織布を得るためには、不織布を形成した後、後工程で熱に対する寸法安定化処理を行うことにより熱収縮を低下させることが必要であった。

【0004】

従来、PPS繊維不織布において、熱に対する寸法安定性を改善する手段として様々な提案がなされている。

例えば、特許文献1には、長繊維ウェブ(web)をニードルパンチにて処理後、熱収縮させてらせん状の捲縮を発現させ、抱合によって熱に対する寸法安定性を改善する方法が開示されている。

特許文献2には、捲縮していない長繊維を30%以上融着させ、400℃以下で不溶融化させる方法が開示されている。また、特許文献3には、PPS繊維を布帛化した後、ガラス転移点以上の温度で二軸延伸する方法が開示されている。しかしながら、それぞれ、熱処理工程、不溶融化工程、延伸工程が必要であるため、生産工程が煩雑になり、生産効率が低下してコスト高となりやすいという問題があった。

【0005】

また、PPS原料からの改善方法として、PPSに分岐ポリマーや共重合ポリマーを添加して熱に対する寸法安定性を改善する方法特許文献4、特許文献5が提案されているが、特殊な原料を必要とするという問題があった。

一方、PPS繊維自体の熱に対する寸法安定性を改善する方法についても様々な提案がなされている。例えば、PPSを酸化処理してポリマーを不溶化させる方法(特許文献6、特許文献7等)が提案されているが、酸化処理することにより得られた繊維が非常に脆くなるという問題、あるいは、酸化剤を使用することにより製造工程が複雑になるという問題があった。

【0006】

また、特許文献8には、高速紡糸技術により得られるPPS繊維は、結晶化温度が120℃未満でかつ融点が285℃であり、耐熱性と寸法安定性に優れていることが開示されている。このPPS繊維は、融点の高い結晶部が核となって耐熱性が向上し、非晶部が寸法安定性に寄与しているためであるとされているが、繊維構造や結晶化度との関連は明確にされておらず、また、熱収縮率が大きいなどの問題がある。

特許文献9には、不織布形成後、特定の熱延伸加工された、PPS系長繊維耐熱性布帛が開示されており、−S−のスルフィド結合を95アトミック%以上にすることで、空気中での耐熱曝露時の強力保持率が優れるという記載がある。しかし、−S−のスルフィド

結合が酸化され、スルフォキシドなどの酸化官能基が増加すると、強度保持率が低下するという問題もある。

【0007】

以上のように、従来提案されているいずれのPPS繊維も、後工程での熱処理を必要とし、繊維ウェブをそのまま熱圧着させるスパンボンド不織布用の繊維として用いることはできなかった。

したがって、簡易な製法で、しかも高生産性、経済的効率が良好であり、生産安定性に優れ、−SO−などの酸化官能基を少量含んでも、加熱曝露時の強度低下が少なく、熱収縮率がきわめて小さいPPS繊維不織布が望まれている。

【0008】

【特許文献1】特開昭57−16954公報

【特許文献2】特開平1−292161公報

【特許文献3】特開2005−154919公報

【特許文献4】米国特許第4458189明細書

【特許文献5】特許第2890470号公報

【特許文献6】特開昭63−182413公報

【特許文献7】特開平3−104923公報

【特許文献8】特開平3−104923公報

【特許文献9】特開2005−154919号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、加熱曝露時の強度保持率が高く、かつ不織布を形成した後、強度保持や寸法安定化のための後工程での熱処理が必ずしも必要であるということではなく、かつ、製造が容易であり、−S−のスルフィド結合が酸化され、−SO−などの酸化官能基を軽度に含有しても加熱曝露時の強度保持率が高く、寸法安定性、耐熱性、耐薬品性などの物理的特性に優れたPPS繊維からなる耐熱性不織布を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、直鎖型で特定範囲のMFRを有するPPSからなる繊維であり、しかも、特定範囲に結晶化度を高め、特定の融解特性を有するPPS繊維は、−S−のスルフィド結合を特定範囲とし、熱収縮率が小さく、加熱曝露時の強度保持率が高く、熱に対する寸法安定性に優れることを見出した。また、このようなPPS繊維から構成された不織布は、後工程で熱処理を行わなくても、熱に対する寸法安定性に優れ、加熱曝露時の強度保持率が高く耐熱性、耐薬品性、難燃性等を有することを見出した。

【0011】

本発明者らは、さらにまた、不織布を多層構造とすることについて種々検討した。その結果、例えば、熱に対する寸法安定性に優れたPPS繊維からなる不織布層を上下層とし、メルトブロー法で得られたPPS微細繊維を中間層として積層一体化された3層構造不織布、あるいは、熱に対する寸法安定性に優れたPPS繊維からなる不織布に、メルトブロー法で得られたPPS微細繊維を積層させた2層構造不織布は、上記の特徴に加え、良好なフィルター性およびバリヤー性を有することを見出した。

本発明は以上のような知見に基づいてなされたものである。

【0012】

即ち、本発明は下記のとおりである。

1.溶融流れ(MFR)が10〜1000g/10分である直鎖型ポリフェニレンスルフィドのポリフェニレンスルフィド繊維からなる不織布であって、該繊維の30wt%以上が、結晶化度が25〜50%の繊維であり、該不織布のXPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに85アトミック%

以上が硫黄(−S−)のスルフィド結合であることを特徴とする耐熱性不織布

2.空気中で210℃、1000時間での耐熱曝露試験で、タテ方向の強度保持率が75%以上であることを特徴とする上記1に記載の耐熱性繊維不織布。

3.前記PPS繊維が、1分間に20℃の昇温速度で測定したときの示差熱分析計による融解ピークを85〜240℃の範囲内に有しないことを特徴とする上記1または2に記載の耐熱性繊維不織布。

4.前記PPS繊維の径が1〜50μmであり、長繊維であることを特徴とする上記1〜3のいずれかに記載の耐熱性繊維不織布。

【0013】

5.前記不織布が、熱接着で一体化接合されたスパンボンド不織布であることを特徴とする上記1〜4のいずれかに記載の耐熱性繊維不織布。

6.前記不織布が、少なくとも1層以上の繊維径3〜50μmで結晶化度25〜50%のPPS長繊維からなる層と、少なくとも1層以上の繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層が、積層一体化されていることを特徴とする上記1〜3のいずれかに記載の耐熱性繊維不織布。

7.前記不織布が、上下層が、繊維径3〜50μmで結晶化度25〜50%のPPS長繊維からなる層であり、中間層が、繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層であり、かつ、上下層と中間層が積層一体化されていることを特徴とする上記1〜3のいずれかに記載の耐熱性繊維不織布。

8.前記耐熱性繊維不織布において、210℃における収縮率が5%以下、目付あたりの引張強力が0.2(N/cm)/(g/m2)以上であることを特徴とする上記1〜7のいずれかに記載の耐熱性繊維不織布。

【発明の効果】

【0014】

本発明においては、直鎖型で特定範囲のMFRを有するPPSからなる繊維であって、特定範囲に結晶化度を高め、特定の融解特性を有し、さらに−S−のスルフィド結合を特定範囲とすることにより、PPS繊維自体の熱収縮率を低く抑えることができ、また加熱曝露時の強度保持率が高く維持できる。その結果、PPS繊維からなる不織布の熱収縮率を大幅に低減でき、耐熱耐久性の優れた不織布を得ることができる。例えば、結晶化度が33%、XPS解析による−S−のスルフィド結合の割合が99.9アトミック%のPPS長繊維から構成されるスパンボンド不織布は、210℃での乾熱収縮率が3%であり、空気中で210℃、1500時間での耐熱曝露試験で、タテ方向の強度保持率が85%と極めて優れた寸法安定化効果と耐熱耐久性を示す。

【0015】

PPS繊維の結晶化度を特定範囲にコントロールするためには、紡糸工程にてPPS繊維を適切な条件で延伸することにより達成できるので、簡便な装置で、優れた効果が得られ、製造するうえで極めて経済的である。

さらに本発明においては、PPS繊維からなる不織布の構造を多層構造とすることにより、フィルター性能をいっそう向上させることができる。例えば、スパンボンド(S)/メルトブロー(M)、あるいはスパンボンド(S)/メルトブロー(M)/スパンボンド(S)のSMS積層不織布等の多層構造が適用でき、多層構造を種々に変化させることにより、フィルター性能に加えて、引張強力、バリヤー性などを変化させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

本発明は、直鎖型の特定MFRを有するPPSの繊維から構成される不織布であって、PPS本来の特性である耐熱性、耐薬品性、難燃性を保持し、かつ、加熱曝露時の強度維持率が高く、熱に対する寸法安定性を大幅に改善した耐熱性不織布である。

本発明の耐熱性不織布を構成する繊維は、直鎖型の特定MFRを有するPPSからなる。本発明のPPSポリマーの溶融流れ(MFR)は、荷重5kgおよび温度315.6℃

の条件でASTM−D1238−82法で測定した溶融流れ(MFR)であり、該溶融流れ(MFR)が、10〜1000(g/10分)の範囲のものであり、より好ましくは50〜500(g/10分)の範囲である。また、PPSポリマーは直鎖型であり、枝分かれが無く、線状であることが好ましい。特に、直鎖型のPPSポリマーは、加熱曝露時の強度維持率が高く、空気中で210℃、1500時間での耐熱曝露試験で、タテ方向の強度保持率が75%以上である。

【0017】

ポリマーは直鎖型であり、かつ特定の範囲内に結晶化度を高めるより、長時間加熱にさらされても、分子が強固に結合しているため、分子鎖の中央部分からの切断が生じにくく、酸化分解も、分子鎖の端部からの分解に留まり、分子量の低下が少なく加熱曝露時の強度保持率を高く維持できる。

逆に、非直鎖型であり、枝分かれ構造である架橋型のPPSポリマーにおいては、重合度の低い分子鎖を架橋により結合させているため、架橋点や、分子鎖の中央部分からの切断が生じ易く、酸化分解に伴い、加熱曝露時の強度保持率が大きく低下しやすい。

本発明では、PPSポリマーは、直鎖型であり、かつMFRが、10〜1000(g/10min)の範囲のものが優れる。

【0018】

本発明の耐熱性不織布は、PPS繊維から構成され、不織布を構成するPPS繊維の30wt%以上が、結晶化度が25〜50%である。より好ましくは、不織布を構成するPPS繊維の40wt%以上、特に好ましくは60wt%以上が、結晶化度が25〜50%である。

結晶化度が25〜50%の範囲という、比較的高結晶性のPPS繊維が、不織布を構成する繊維の30wt%以上、好ましくは40wt%以上、特に好ましくは60wt%以上を占めると、結晶化度の高いPPS繊維自体による熱収縮性の低減効果が大きく作用し、その結果、不織布全体として、充分な熱に対する寸法安定性が得られる。

【0019】

従って、結晶化度の比較的高いPPS繊維を層状に用いて、不織布を多層構造化することにより、熱に対する寸法安定性が良好な不織布が得られる。例えば、結晶化度の比較的高いPPS繊維層を上下層とし、結晶化度の比較的低いPPS微細繊維層を中間層とした多層構造不織布は、本発明の好ましい態様である。

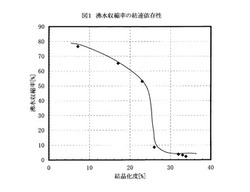

本発明者らは、PPS繊維の結晶化度とPPS繊維の沸水収縮率の関係を種々検討した結果、沸水収縮率が結晶化度に大きく依存していることを見出した。

【0020】

即ち、図1に示すように、結晶化度が25%より小さいと、沸水収縮率は50%以上と非常に大きいが、結晶化度が25%より大きくなると急激に沸水収縮率が低下し、30%以上では沸水収縮率が数%となることを見出した。したがって、PPS繊維の結晶化度を特定範囲にコントロールすることにより、沸水収縮率を低下させ、PPS繊維から構成される不織布の熱収縮率を低下させることが可能である。

さらに、PPS繊維が、直鎖型であり、MFRが、10〜700g/10分であり、かつ繊維が高結晶化度であると、耐熱性不織布として、耐熱強度維持性、耐熱収縮性がともにすぐれる。

【0021】

本発明の耐熱性不織布においては、PPS繊維の30wt%以上が、結晶化度が25〜50%であり、好ましくは結晶化度が30〜40%である。結晶化度が25%未満であると、繊維自体の熱収縮率が大きく、ウェブが熱接着時に収縮を起こし、満足な不織布が得られない。結晶化度が50%を超えると、結晶性が高すぎるため、熱接着性が低下し、高強度の不織布が得られない。なお、結晶化度の測定法は後記する。

より好ましくはPPS繊維の40wt%以上が、特に好ましくは、50wt%以上が、結晶化度が25〜50%である。

PPS繊維の結晶化度を特定範囲にコントロールするためには、ポリマー条件、紡糸段

階での紡糸速度、加熱、延伸条件を適正化することにより、所定の範囲の結晶化度を得ることができる。特に、紡糸速度を高め、紡糸部での延伸を促進させることで、特定範囲の結晶化度を得ることができる。この結晶化度コントロール方法は、本発明者らにより見出されたものである。

【0022】

本発明の耐熱性不織布においては、XPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに硫黄(−S−)のスルフィド結合が85アトミック%以上である。XPS解析は、繊維表面50Åまでの化学結合を特定したものであり、(−S−)のスルフィド結合が85アトミック%以上であり、好ましくは90アトミック%以上であり、より好ましくは、90〜95アトミック%の範囲である。100アトミック%でも構わない。

(−SO−、−SO2−)のような酸化官能基は、15アトミック%未満であり、好ましくは10アトミック%未満であり、より好ましくは、5〜10アトミック%である。

本発明においては、上記酸化官能基が約10アトミック%含有していても、加熱曝露時の強度保持率が高いことが特徴である。

【0023】

本発明において、PPS長繊維の繊維径は、1〜50μmが好ましく、より好ましくは1〜30μmであり、特に好ましくは2〜15μmの範囲である。繊維径が上記の範囲であると、均一で高強度の不織布が得られる。

本発明においては、従来、熱に対する寸法安定化のためになされた後工程での熱処理は必ずしも必要ではない。ただし、本発明の耐熱性不織布を、本発明の効果を損わない範囲内で熱に対する寸法安定化処理を行い、さらなる熱に対する寸法安定化を図ることもでき、このような耐熱性不織布も本発明の範囲内である。

【0024】

繊維形成後、PPS繊維に熱に対する寸法安定化処理を行うことにより、結晶化度を20〜50%に向上させることができ、優れた寸法安定性を付与することができる。一般に、PPS繊維の熱に対する寸法安定化処理は、繊維の強伸度低下を考慮して、PPSのガラス転移温度である85℃から240℃の範囲で、充分に時間をかけて行われる。

しかし、この寸法安定化処理により、処理温度に応じて、PPS繊維の融点(285〜300℃)以下で融解する不安定な結晶が形成されるため、PPSが本来有する耐熱性を有効に生かすことができず、耐熱性の観点から好ましくない。

なお、不安定な結晶は、示差熱分析計による測定で、85〜240℃範囲の融解ピークとして検出され、例えば、処理温度が160℃の場合には160℃付近の融解ピークとして現われる。

【0025】

さらに、この寸法安定化処理を行うことにより、繊維間の熱接着性が乏しくなり、高強度の不織布が得られないという問題が生じやすい。

本発明においては、十分な耐熱性を得るという観点から、示差熱分析計を用いて1分間に20℃の昇温速度で測定したときの融解ピークが85〜240℃の範囲内に存在しないことが好ましい。

本発明において、このように、特定範囲の結晶化度と融解ピークに特徴づけられるPPS繊維が熱に対する寸法安定性と熱接着性にすぐれる理由としては、特定範囲の結晶化度を有することにより、PPS分子の凝集エネルギー密度が高まるために分子間の拘束力が増大し、熱での緩和による収縮が妨げられ、また、熱処理を行わないことにより、熱接着に寄与する非晶部分を適度に有する構造をとるためと考えられる。

【0026】

本発明におけるPPS繊維の沸水収縮率は、20%以下が好ましく、より好ましくは10%以下であり、特に好ましくは5%以下である。

本発明におけるPPS繊維の強度は、2cN/dtex以上であり、より好ましくは、2.5cN/dtex以上であり、特に好ましくは、3cN/dtex以上である。

本発明におけるPPS繊維は、長繊維、短繊維のいずれでもよいが、生産効率の面から、スパンボンド法による長繊維が好ましい。

本発明の耐熱性不織布は、210℃における収縮率が、好ましくは5%以下、より好ましくは3%以下、特に好ましくは1%以下である。また、目付あたりの引張強力は、好ましくは0.2(N/cm)/(g/m2)以上、より好ましくは0.4(N/cm)/(g/m2)以上である。収縮率及び引張強力が上記の範囲であると、優れた寸法安定性、強度、フィルター性能及びバリヤー性能が得られる。

【0027】

本発明の耐熱性不織布は、その構造に特に限定はないが、スパンボンド不織布、SM積層不織布、SMS積層不織布、4層以上の多層構造不織布、短繊維不織布が挙げられる。なかでも、生産効率、高機能化の面から、スパンボンド不織布、SM積層不織布、SMS積層不織布、3層以上の多層構造不織布が好ましい。なお、Sはスパンボンド、Mはメルトブローを意味する。

本発明において、結晶化度が25〜50%であるPPS繊維からなるウェブを少なくとも1層用い、または、結晶化度が25〜50%であるPPS繊維からなるウェブを上下層に用いて、微細繊維からなる層と積層一体化された多層構造不織布は、不織布の形状安定化、表面毛羽安定化、強度付与、柔軟性などの面から好ましい態様である。

【0028】

多層構造不織布の好ましい態様としては、以下のようなものが挙げられる。

(i)少なくとも1層以上の繊維径が3〜50μmで結晶化度が25〜50%のPPS長繊維からなる層と、少なくとも1層以上の繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層が積層一体化されている多層構造不織布。

(ii)上下層が、繊維径3〜50μmで結晶化度25〜50%のPPS長繊維からなる層であり、中間層が、繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層であり、かつ、上下層と中間層が積層一体化されている多層構造不織布。

【0029】

多層構造不織布において、PPS長繊維は、繊維径が3〜50μmであることが好ましく、結晶化度が25〜50%であることが好ましい。

多層構造不織布において、PPS微細繊維は、繊維径が0.1〜3μmであることが好ましく、より好ましくは0.2〜3μm、特に好ましくは0.3〜3μmである。このようなPPS微細繊維は、特公平3−80905号公報に記載のメルトブロー法等により容易に製造することができる。

【0030】

また、積層させる微細繊維層は、単層でも良いし、複数層を積層させることもできる。

PPS微細繊維の繊維径は、上記の範囲内で、基材となる不織布の繊維径、不織布の用途によって適宜選択されるが、繊維径が0.1〜3μmであると、良好なフィルター性能、バリヤー性能が得られる。

本発明の耐熱性不織布において、接合方式としては、熱接着方式、水流交絡法、ニードルパンチ法などが挙げられるが、生産効率の面から、熱接着方式が好ましい。また、熱接着は全面であっても部分的であってもよい。

【0031】

多層構造不織布の微細繊維層におけるPPS繊維は、結晶化度が10〜50%であることが好ましく、より好ましくは15〜30%である。

結晶化度が10%未満であると、微細繊維層の軟化点が低くなり、その結果、熱接着工程において、微細繊維が、長繊維層から滲み出たりして、熱圧着ロールに中間層の繊維が付着し安定的な生産ができないという問題が生じやすい。結晶化度が50%を超えると、中間層と上下層との熱接着力が低下しやすく、多層構造の層間剥離が生じる傾向があり、また、多層構造不織布の強度が低下する傾向がある。

【0032】

次に、本発明の耐熱性不織布を製造するプロセスの1態様として、スパンボンド法によるPPS不織布を説明する。

PPSポリマーは直鎖型であり、荷重5kgおよび温度315.6℃の条件でASTM−D1238−82法で測定した溶融流れ(MFR)が、10〜1000(g/10分)の範囲のものが好ましく、より好ましくは50〜500(g/10分)の範囲である。

MFRが上記の範囲であると、紡糸工程での繊維形成における変形追随性が良好で、糸切れが少なく、また、PPSポリマーの分子量が十分に高い為、実用上十分な強度の繊維が得られる。また、本発明の効果を阻害しない範囲で、PPSポリマーへ、原着や、酸化チタン、紫外線吸収剤や、熱安定剤、酸化防止剤等の任意の添加剤が添加されても良い。

【0033】

紡糸工程の1例を挙げると、PPSポリマーを、通常の押出機で溶融した後、該溶融物を、計量ポンプを経て、温度が300〜380℃である多数の細孔を有する紡糸口金に送り込み、溶融押出しして糸状物とし、その後、牽引装置(例えば、エジェクター装置)で延伸することにより、PPS繊維ウェブが得られる。この熱に対する寸法安定化処理がなされていないPPS繊維ウェブを、熱圧着ロールを用いて、連続的に熱接着によって一体化接合することにより、本発明の耐熱性不織布を得ることができる。

溶融紡糸する際の紡糸温度は、290〜380℃が好ましく、より好ましくは300〜370℃であり、特に好ましくは300〜340℃である。紡糸温度が上記の範囲であると、安定した溶融状態で、斑および着色がなく満足し得る強度の繊維が得られる。用いる紡糸口金の形状については特に制限はなく、円形、三角、多角形、扁平等のものを用いることが出来、通常は、ノズル直径が0.1〜1.0mm程度の円形が好ましい。

【0034】

所定の紡糸温度でノズルから押し出された溶融ポリマーは、エジェクター装置の出口から空気流と共に噴出させて、延伸フィラメント群となり、更に、その下方に設けられた移動式の多孔性の受器(例えば、金属製あるいは樹脂製の定速走行している網状物等)の上にウェブとして捕集される。

ここで、エジェクター装置とは、加圧空気による高速空気流を推進力として、溶融紡糸されたフィラメントを高速で引き取り、細化し、かつ該高速空気流にフィラメントを随伴させる機能を有する装置を言う。エジェクターから押し出されるフィラメントの速度、すなわち紡糸速度は、フィラメント単糸の細化の指標であり、高速にするほど単糸の細化が進み、強度および寸法安定性に優れた繊維が得られる。

【0035】

紡糸速度は、好ましくは6000〜15000m/minであり、より好ましくは、8000〜12000m/minである。6000m/min未満では、フィラメントが十分に延伸されていないために強度および熱に対する寸法安定性が不十分であり、また、熱接着時にウェブが収縮を起こす場合がある。紡糸速度が6000〜15000m/minであると、結晶化度が25〜50%となり、強度および熱に対する寸法安定性に優れた高品質の不織布が、安定して得られる。

この時、エジェクターから噴出されるフィラメント群が、固まりやすくかつ捕集されたウェブの広がりが狭く、シートとしての均一性および品位に欠けるような傾向にあるときには、特にフィラメントが相互に離れた状態で噴出されて捕集されるような工夫をすることが有効である。

【0036】

このためには、例えば、エジェクターの下方に衝突部材を設け、衝突部材にフィラメントを衝突させて、フィラメントに摩擦帯電を起こさせて開繊させる方法、あるいは、エジェクターの下方で、コロナ放電により該フィラメントに強制帯電させて開繊させる方法などを用いることができる。

ウェブの捕集に際しては、フィラメント群に随伴して受器に当たる空気流のために、一旦堆積したウェブが吹き流されて乱れたものになる場合があり、この現象を防ぐためには、受器の下方から空気を吸引する手段を採用することが好ましい。PPS長繊維層は、単

層でもよいし、複数層を重ねて用いることもできる。

【0037】

次に、本発明の耐熱性不織布において、多層構造不織布を製造するプロセスの1例を以下に説明する。

PPS長繊維からなる層は、上記のスパンボンド方法によって製造される。

積層させるPPS微細繊維の繊維径と結晶化度を所定の範囲に調整するためには、例えば、荷重5kgおよび温度315.6℃の条件でASTM−D1238−82法で測定した溶融流れ量(MFR)が100〜1000(g/10分)のポリマーを用いることにより、一般的なメルトブロー紡糸条件で調整可能である。

【0038】

多層構造不織布は、PPS長繊維からなる層と、PPS微細繊維からなる層を積層し、一体化することにより得られる。また、メルトブロー法によるPPS微細繊維を、PPS長繊維からなる層に直接吹き付けて積層すると、長繊維層へ微細繊維が進入するという効果によって、層間の剥離が防止され、さらには、長繊維層が強化されるため、高強度の不織布が得られるので好ましい。

上記のようにして得られたウェブを、連続的に熱接着して一体化接合することにより、本発明の耐熱性不織布を得ることができる。熱接着は、200〜270℃の加熱下で圧着面積率が3%以上で行うことが好ましく、熱接着により繊維相互間の良好な接着を行うことができる。この場合の熱接着は短時間の瞬間的な熱付与であり、PPS繊維の結晶構造に変化を生じさせるものではない。

【0039】

熱接着の方法としては、加熱した平板を用いて熱圧着することが可能であるが、一対のカレンダーロール間にウェブを通して熱圧着させる方法が生産性に優れているため好ましい。カレンダーロールの温度および圧力は、供給されるウェブの目付、速度等の条件によって適宜選択されるべきものであり、一概には定められない点もあるが、より好ましい温度は210〜260℃、圧着面積率は3%以上、圧力は少なくとも線圧が50N/cm以上であることが、得られる不織布の強度を図る上で好ましい。

【0040】

カレンダーロールとしては、その表面が平滑なものや模様が彫刻されたもの(例えば、長方形型、ピンポイント型、織目柄、Y柄、ドンゴロス柄、ヘリンボン柄、四角形柄、横菱柄絣、斜絣柄)の使用、あるいは、これらの同種のローラーの組み合わせ、異種のローラーの組み合わせによる複数の回転ローラーの使用も可能である。熱圧着部の面積は、不織布の全面積に対して3%以上とすることが不織布の強度を良好に発揮させる上で好ましい。

【実施例】

【0041】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらにより何ら限定されるものではない。

なお、測定方法、評価方法等は下記の通りである。

(1)溶融流れ量(MFR)

荷重5kg、荷重315.6℃の条件にて、ASTM−D1238−82法に準じて測定した。単位はg/10分である。

【0042】

(2)繊維径

試料の任意の10ヶ所をマイクロスコープの倍率2500倍にて撮影して、50点の繊維の直径を測定し、それらの平均値を求めた。

(3)単糸強度

引張試験機を用い、試料長100mm、引張速度200mm/minの条件で、応力、伸度曲線を求め、最大応力を試料の繊度で割った値を単糸の強度(cN/dtex)とした。

【0043】

(4)結晶化度

示差熱分析計(TAインスツルメント社製:DSC2920)を用いて、5.0mgの試料を以下の条件で測定し、結晶化度(%)を算出した。なお、完全結晶の融解熱量を146.2J/gとした。

測定雰囲気:窒素ガス150ml/min、昇温速度:20℃/min

測定範囲:30〜350℃

結晶化度={〔(融解部の熱量[J/g])−(冷結晶部の熱量[J/g])〕/146.2}×100

【0044】

(5)融解ピーク

示差熱分析計(TAインスツルメント社:DSC2920)を用いて、5.0mgの試料を以下の条件で測定し、融解ピークを求めた。

測定雰囲気:窒素ガス150ml/min、昇温速度:20℃/min

測定範囲:30〜350℃

(6)沸水収縮率

0.05cN/dtexに相当する荷重をかけて測定した長さL0の試料を、無張力状態で沸騰水中に3分間浸漬させた後、沸水中から取り出し、再び上記荷重をかけて測定した長さL1から以下の式を用いて沸水収縮率(%)を算出した。

沸水収縮率={(L0−L1)/L0}×100

【0045】

(7)不織布の目付(g/m2)

JIS−L−1906に準じて測定した。

(8)不織布の引張強力

JIS−L−1906に準じて測定し、MD方向とCD方向の平均値を不織布の引張強力とし、単位目付あたりに換算した数値(N/cm)/(g/m2)で表した。

(9)不織布の乾熱収縮率

熱風オーブン(タバイエスペック株式会社製:HIGH−TEMP OVEN PHH−300)を用い、10cm角の試料3点を、熱風空気雰囲気下で210℃×30分間曝露させ、不織布の面積収縮率(%)を測定した。

【0046】

(10)不織布のXPS解析

サーモフィッシャーサイエンティフィック社製のサーモフィッシャーESCALAB250を使用し励起源としてMgKα(15kV×20mA)を用い、繊維表面の硫黄原子の化学状態を測定した。スルフィド結合(−S−)は163.5eV付近、スルフィド結合(−S−)の酸化によって生じるスルフォキシド(−SO−)は166eV、スルフォン(−SO2−)は168eV付近に検出されるので、その構成比をアトミック%で表した。

(11)長期耐熱性評価

熱風オーブン(タバイエスペック株式会社:HIGH−TEMP OVEN PHH−300)を用い、長さ30cm、幅5cmのサンプルを熱風空気雰囲気下、210℃×1500時間、空気循環量300L/MINで曝露させ強度保持率を評価した。

【0047】

[実施例1]

溶融流れ(MFR)が70g/10minである直鎖型PPSポリマー(ポリプラスチックス社製:フォートロン)を330℃で溶融し、ノズル径0.25mmの紡糸口金から押出し、エジェクターで吸引しながら紡糸速度8000m/minで延伸し、移動する多孔質帯状体の上に捕集・堆積させてPPS長繊維ウェブを作成した。

得られたウェブを、250℃に加熱した織目柄エンボス(圧着面積率14.4%)ロールとフラットロール間で線圧560N/cmにて部分熱圧着し、耐熱性不織布を作成した

。この不織布を構成する繊維及び不織布の特性を表1に示す。なお、PPS繊維には、85〜240℃の範囲内に融解ピークは存在しなかった。またXPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が99.9アトミック%であった。この不織布の空気中210℃、1500時間の耐熱曝露後のタテ強力保持率を測定すると85%と高い強度保持率を維持していた。

【0048】

[実施例2]

実施例1において得られた不織布を空気中245℃で200時間熱処理し、さらなる寸法安定化処理を施した。この不織布を構成する繊維及び不織布の特性を表1に示す。XPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が92.3アトミック%であった。この不織布の空気中210℃1500時間の耐熱曝露後のタテ強力保持率を測定すると82%と高い強度保持率を維持し、また210℃における収縮率が0.1%と極めて寸法安定性に優れていた。

【0049】

[実施例3]

溶融流れ(MFR)が70g/10minである直鎖型PPSポリマー(ポリプラスチックス社製:フォートロン)を320℃で溶融し、ノズル径0.25mmの紡糸口金から押出し、エジェクターで吸引しながら紡糸速度8000m/minで延伸し、移動する多孔質帯状体の上に捕集・堆積させて、目付が30g/m2のPPS長繊維ウェブを作成した。

次いで、溶融流れ(MFR)が670g/10minである直鎖型PPSポリマー(ポリプラスチックス社製:フォートロン)を、紡糸温度340℃、加熱空気温度390℃の条件下でメルトブロー法により紡糸し、平均繊径0.7μmの微細繊維を目付10g/m2のランダムウェブとして、上記で作成したPPS長繊維ウェブに向けて垂直に噴出させ、微細繊維の層及び長繊維の層からなる積層ウェブを得た。なお、メルトブローノズルから長繊維ウェブの上面までの距離は、100mmとした。

【0050】

得られた積層ウェブの微細繊維の層上に、更に、PPS長繊維ウェブを、上記と同様にして開繊し、長繊維の層/微細繊維の層/長繊維の層からなる三層積層ウェブを調製した。

この三層積層ウェブを、250℃に加熱した織目柄エンボス(圧着面積率14.4%)ロールとフラットロール間で線圧560N/cmにて部分熱圧着し、多層構造の耐熱性不織布を作成した。この不織布を構成する繊維及び不織布の特性を表1に示す。なお、PPS繊維には、85〜240℃の範囲内に融解ピークは存在しなかった。またXPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が99.9アトミック%であった。この不織布の空気中210℃、1500時間の耐熱曝露後のタテ強力保持率を測定すると83%と高い強度保持率を維持していた。

【0051】

[比較例1]

溶融流れ(MFR)が70g/10minである架橋型PPSを用い、紡糸速度を3000m/minとした以外は、実施例1と同一の条件でPPS長繊維ウェブを作成した。このウェブを、250℃に加熱した織目柄エンボス(圧着面積率14.4%)ロールとフラットロール間で線圧560N/cmにて部分熱圧着した。この不織布を構成する繊維及び不織布の特性を表1に示す。またXPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が92.0アトミック%であった。この不織布の空気中210℃、1500時間の耐熱曝露後のタテ強力保持率を測定すると55%と強度保持率が低いものしか得られなかった。

【0052】

【表1】

【産業上の利用可能性】

【0053】

本発明の耐熱性不織布は、寸法安定性、耐熱性、耐薬品性、難燃性、強度、耐熱暴露後の強度保持率などの物理的特性に優れているので、一般産業用資材、難燃性被覆材等のみならず、従来のポリエステル系、ポリアミド系、ポリオレフィン系の積層不織布が使用不可能であった用途にも広く用いることができる。特に、耐薬品性、耐熱性の要求される、フィルター関連用途、電池セパレータ等の用途に好適である。

また、多層構造とすることにより、引張強力、フィルター性能、バリヤー性能をいっそう向上させることができる。

【図面の簡単な説明】

【0054】

【図1】PPS繊維の沸水収縮率(%)と結晶化度(%)との関係を示す図である。

【技術分野】

【0001】

本発明は、直鎖型のポリフェニレンスルフィド繊維から構成される、耐熱耐久性に優れる耐熱性不織布に関する。

【背景技術】

【0002】

ポリフェニレンスルフィド(以下「PPS」と略す。)繊維は、高い耐熱性、耐湿熱性、耐薬品性、難燃性を有し、非常に厳しい環境下で使用することができるという特徴を有するものである。そのため、PPS繊維からなる不織布は、従来から工業薬品用のフィルターやバグフィルター、電池セパレータなどの用途に使用され、特に、耐熱性、耐薬品性が必要とされる過酷な環境下での使用が期待されている。

【0003】

PPSは、基本的性能としてこのような過酷な環境に耐える性能を有しているが、一方、PPSを繊維状に成形して不織布化する場合、熱に対する寸法安定性が悪く、繊維あるいは不織布の熱収縮が大きいことが問題であった。例えば、メルトブロー法によるPPS繊維不織布は、構成繊維が細く良好なフィルター性能が期待できるが、引張強度が低く、熱に対する寸法安定性が劣るという問題があった。したがって、実用に耐え得るPPS繊維不織布を得るためには、不織布を形成した後、後工程で熱に対する寸法安定化処理を行うことにより熱収縮を低下させることが必要であった。

【0004】

従来、PPS繊維不織布において、熱に対する寸法安定性を改善する手段として様々な提案がなされている。

例えば、特許文献1には、長繊維ウェブ(web)をニードルパンチにて処理後、熱収縮させてらせん状の捲縮を発現させ、抱合によって熱に対する寸法安定性を改善する方法が開示されている。

特許文献2には、捲縮していない長繊維を30%以上融着させ、400℃以下で不溶融化させる方法が開示されている。また、特許文献3には、PPS繊維を布帛化した後、ガラス転移点以上の温度で二軸延伸する方法が開示されている。しかしながら、それぞれ、熱処理工程、不溶融化工程、延伸工程が必要であるため、生産工程が煩雑になり、生産効率が低下してコスト高となりやすいという問題があった。

【0005】

また、PPS原料からの改善方法として、PPSに分岐ポリマーや共重合ポリマーを添加して熱に対する寸法安定性を改善する方法特許文献4、特許文献5が提案されているが、特殊な原料を必要とするという問題があった。

一方、PPS繊維自体の熱に対する寸法安定性を改善する方法についても様々な提案がなされている。例えば、PPSを酸化処理してポリマーを不溶化させる方法(特許文献6、特許文献7等)が提案されているが、酸化処理することにより得られた繊維が非常に脆くなるという問題、あるいは、酸化剤を使用することにより製造工程が複雑になるという問題があった。

【0006】

また、特許文献8には、高速紡糸技術により得られるPPS繊維は、結晶化温度が120℃未満でかつ融点が285℃であり、耐熱性と寸法安定性に優れていることが開示されている。このPPS繊維は、融点の高い結晶部が核となって耐熱性が向上し、非晶部が寸法安定性に寄与しているためであるとされているが、繊維構造や結晶化度との関連は明確にされておらず、また、熱収縮率が大きいなどの問題がある。

特許文献9には、不織布形成後、特定の熱延伸加工された、PPS系長繊維耐熱性布帛が開示されており、−S−のスルフィド結合を95アトミック%以上にすることで、空気中での耐熱曝露時の強力保持率が優れるという記載がある。しかし、−S−のスルフィド

結合が酸化され、スルフォキシドなどの酸化官能基が増加すると、強度保持率が低下するという問題もある。

【0007】

以上のように、従来提案されているいずれのPPS繊維も、後工程での熱処理を必要とし、繊維ウェブをそのまま熱圧着させるスパンボンド不織布用の繊維として用いることはできなかった。

したがって、簡易な製法で、しかも高生産性、経済的効率が良好であり、生産安定性に優れ、−SO−などの酸化官能基を少量含んでも、加熱曝露時の強度低下が少なく、熱収縮率がきわめて小さいPPS繊維不織布が望まれている。

【0008】

【特許文献1】特開昭57−16954公報

【特許文献2】特開平1−292161公報

【特許文献3】特開2005−154919公報

【特許文献4】米国特許第4458189明細書

【特許文献5】特許第2890470号公報

【特許文献6】特開昭63−182413公報

【特許文献7】特開平3−104923公報

【特許文献8】特開平3−104923公報

【特許文献9】特開2005−154919号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の課題は、加熱曝露時の強度保持率が高く、かつ不織布を形成した後、強度保持や寸法安定化のための後工程での熱処理が必ずしも必要であるということではなく、かつ、製造が容易であり、−S−のスルフィド結合が酸化され、−SO−などの酸化官能基を軽度に含有しても加熱曝露時の強度保持率が高く、寸法安定性、耐熱性、耐薬品性などの物理的特性に優れたPPS繊維からなる耐熱性不織布を提供することである。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意検討した結果、直鎖型で特定範囲のMFRを有するPPSからなる繊維であり、しかも、特定範囲に結晶化度を高め、特定の融解特性を有するPPS繊維は、−S−のスルフィド結合を特定範囲とし、熱収縮率が小さく、加熱曝露時の強度保持率が高く、熱に対する寸法安定性に優れることを見出した。また、このようなPPS繊維から構成された不織布は、後工程で熱処理を行わなくても、熱に対する寸法安定性に優れ、加熱曝露時の強度保持率が高く耐熱性、耐薬品性、難燃性等を有することを見出した。

【0011】

本発明者らは、さらにまた、不織布を多層構造とすることについて種々検討した。その結果、例えば、熱に対する寸法安定性に優れたPPS繊維からなる不織布層を上下層とし、メルトブロー法で得られたPPS微細繊維を中間層として積層一体化された3層構造不織布、あるいは、熱に対する寸法安定性に優れたPPS繊維からなる不織布に、メルトブロー法で得られたPPS微細繊維を積層させた2層構造不織布は、上記の特徴に加え、良好なフィルター性およびバリヤー性を有することを見出した。

本発明は以上のような知見に基づいてなされたものである。

【0012】

即ち、本発明は下記のとおりである。

1.溶融流れ(MFR)が10〜1000g/10分である直鎖型ポリフェニレンスルフィドのポリフェニレンスルフィド繊維からなる不織布であって、該繊維の30wt%以上が、結晶化度が25〜50%の繊維であり、該不織布のXPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに85アトミック%

以上が硫黄(−S−)のスルフィド結合であることを特徴とする耐熱性不織布

2.空気中で210℃、1000時間での耐熱曝露試験で、タテ方向の強度保持率が75%以上であることを特徴とする上記1に記載の耐熱性繊維不織布。

3.前記PPS繊維が、1分間に20℃の昇温速度で測定したときの示差熱分析計による融解ピークを85〜240℃の範囲内に有しないことを特徴とする上記1または2に記載の耐熱性繊維不織布。

4.前記PPS繊維の径が1〜50μmであり、長繊維であることを特徴とする上記1〜3のいずれかに記載の耐熱性繊維不織布。

【0013】

5.前記不織布が、熱接着で一体化接合されたスパンボンド不織布であることを特徴とする上記1〜4のいずれかに記載の耐熱性繊維不織布。

6.前記不織布が、少なくとも1層以上の繊維径3〜50μmで結晶化度25〜50%のPPS長繊維からなる層と、少なくとも1層以上の繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層が、積層一体化されていることを特徴とする上記1〜3のいずれかに記載の耐熱性繊維不織布。

7.前記不織布が、上下層が、繊維径3〜50μmで結晶化度25〜50%のPPS長繊維からなる層であり、中間層が、繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層であり、かつ、上下層と中間層が積層一体化されていることを特徴とする上記1〜3のいずれかに記載の耐熱性繊維不織布。

8.前記耐熱性繊維不織布において、210℃における収縮率が5%以下、目付あたりの引張強力が0.2(N/cm)/(g/m2)以上であることを特徴とする上記1〜7のいずれかに記載の耐熱性繊維不織布。

【発明の効果】

【0014】

本発明においては、直鎖型で特定範囲のMFRを有するPPSからなる繊維であって、特定範囲に結晶化度を高め、特定の融解特性を有し、さらに−S−のスルフィド結合を特定範囲とすることにより、PPS繊維自体の熱収縮率を低く抑えることができ、また加熱曝露時の強度保持率が高く維持できる。その結果、PPS繊維からなる不織布の熱収縮率を大幅に低減でき、耐熱耐久性の優れた不織布を得ることができる。例えば、結晶化度が33%、XPS解析による−S−のスルフィド結合の割合が99.9アトミック%のPPS長繊維から構成されるスパンボンド不織布は、210℃での乾熱収縮率が3%であり、空気中で210℃、1500時間での耐熱曝露試験で、タテ方向の強度保持率が85%と極めて優れた寸法安定化効果と耐熱耐久性を示す。

【0015】

PPS繊維の結晶化度を特定範囲にコントロールするためには、紡糸工程にてPPS繊維を適切な条件で延伸することにより達成できるので、簡便な装置で、優れた効果が得られ、製造するうえで極めて経済的である。

さらに本発明においては、PPS繊維からなる不織布の構造を多層構造とすることにより、フィルター性能をいっそう向上させることができる。例えば、スパンボンド(S)/メルトブロー(M)、あるいはスパンボンド(S)/メルトブロー(M)/スパンボンド(S)のSMS積層不織布等の多層構造が適用でき、多層構造を種々に変化させることにより、フィルター性能に加えて、引張強力、バリヤー性などを変化させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

本発明は、直鎖型の特定MFRを有するPPSの繊維から構成される不織布であって、PPS本来の特性である耐熱性、耐薬品性、難燃性を保持し、かつ、加熱曝露時の強度維持率が高く、熱に対する寸法安定性を大幅に改善した耐熱性不織布である。

本発明の耐熱性不織布を構成する繊維は、直鎖型の特定MFRを有するPPSからなる。本発明のPPSポリマーの溶融流れ(MFR)は、荷重5kgおよび温度315.6℃

の条件でASTM−D1238−82法で測定した溶融流れ(MFR)であり、該溶融流れ(MFR)が、10〜1000(g/10分)の範囲のものであり、より好ましくは50〜500(g/10分)の範囲である。また、PPSポリマーは直鎖型であり、枝分かれが無く、線状であることが好ましい。特に、直鎖型のPPSポリマーは、加熱曝露時の強度維持率が高く、空気中で210℃、1500時間での耐熱曝露試験で、タテ方向の強度保持率が75%以上である。

【0017】

ポリマーは直鎖型であり、かつ特定の範囲内に結晶化度を高めるより、長時間加熱にさらされても、分子が強固に結合しているため、分子鎖の中央部分からの切断が生じにくく、酸化分解も、分子鎖の端部からの分解に留まり、分子量の低下が少なく加熱曝露時の強度保持率を高く維持できる。

逆に、非直鎖型であり、枝分かれ構造である架橋型のPPSポリマーにおいては、重合度の低い分子鎖を架橋により結合させているため、架橋点や、分子鎖の中央部分からの切断が生じ易く、酸化分解に伴い、加熱曝露時の強度保持率が大きく低下しやすい。

本発明では、PPSポリマーは、直鎖型であり、かつMFRが、10〜1000(g/10min)の範囲のものが優れる。

【0018】

本発明の耐熱性不織布は、PPS繊維から構成され、不織布を構成するPPS繊維の30wt%以上が、結晶化度が25〜50%である。より好ましくは、不織布を構成するPPS繊維の40wt%以上、特に好ましくは60wt%以上が、結晶化度が25〜50%である。

結晶化度が25〜50%の範囲という、比較的高結晶性のPPS繊維が、不織布を構成する繊維の30wt%以上、好ましくは40wt%以上、特に好ましくは60wt%以上を占めると、結晶化度の高いPPS繊維自体による熱収縮性の低減効果が大きく作用し、その結果、不織布全体として、充分な熱に対する寸法安定性が得られる。

【0019】

従って、結晶化度の比較的高いPPS繊維を層状に用いて、不織布を多層構造化することにより、熱に対する寸法安定性が良好な不織布が得られる。例えば、結晶化度の比較的高いPPS繊維層を上下層とし、結晶化度の比較的低いPPS微細繊維層を中間層とした多層構造不織布は、本発明の好ましい態様である。

本発明者らは、PPS繊維の結晶化度とPPS繊維の沸水収縮率の関係を種々検討した結果、沸水収縮率が結晶化度に大きく依存していることを見出した。

【0020】

即ち、図1に示すように、結晶化度が25%より小さいと、沸水収縮率は50%以上と非常に大きいが、結晶化度が25%より大きくなると急激に沸水収縮率が低下し、30%以上では沸水収縮率が数%となることを見出した。したがって、PPS繊維の結晶化度を特定範囲にコントロールすることにより、沸水収縮率を低下させ、PPS繊維から構成される不織布の熱収縮率を低下させることが可能である。

さらに、PPS繊維が、直鎖型であり、MFRが、10〜700g/10分であり、かつ繊維が高結晶化度であると、耐熱性不織布として、耐熱強度維持性、耐熱収縮性がともにすぐれる。

【0021】

本発明の耐熱性不織布においては、PPS繊維の30wt%以上が、結晶化度が25〜50%であり、好ましくは結晶化度が30〜40%である。結晶化度が25%未満であると、繊維自体の熱収縮率が大きく、ウェブが熱接着時に収縮を起こし、満足な不織布が得られない。結晶化度が50%を超えると、結晶性が高すぎるため、熱接着性が低下し、高強度の不織布が得られない。なお、結晶化度の測定法は後記する。

より好ましくはPPS繊維の40wt%以上が、特に好ましくは、50wt%以上が、結晶化度が25〜50%である。

PPS繊維の結晶化度を特定範囲にコントロールするためには、ポリマー条件、紡糸段

階での紡糸速度、加熱、延伸条件を適正化することにより、所定の範囲の結晶化度を得ることができる。特に、紡糸速度を高め、紡糸部での延伸を促進させることで、特定範囲の結晶化度を得ることができる。この結晶化度コントロール方法は、本発明者らにより見出されたものである。

【0022】

本発明の耐熱性不織布においては、XPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに硫黄(−S−)のスルフィド結合が85アトミック%以上である。XPS解析は、繊維表面50Åまでの化学結合を特定したものであり、(−S−)のスルフィド結合が85アトミック%以上であり、好ましくは90アトミック%以上であり、より好ましくは、90〜95アトミック%の範囲である。100アトミック%でも構わない。

(−SO−、−SO2−)のような酸化官能基は、15アトミック%未満であり、好ましくは10アトミック%未満であり、より好ましくは、5〜10アトミック%である。

本発明においては、上記酸化官能基が約10アトミック%含有していても、加熱曝露時の強度保持率が高いことが特徴である。

【0023】

本発明において、PPS長繊維の繊維径は、1〜50μmが好ましく、より好ましくは1〜30μmであり、特に好ましくは2〜15μmの範囲である。繊維径が上記の範囲であると、均一で高強度の不織布が得られる。

本発明においては、従来、熱に対する寸法安定化のためになされた後工程での熱処理は必ずしも必要ではない。ただし、本発明の耐熱性不織布を、本発明の効果を損わない範囲内で熱に対する寸法安定化処理を行い、さらなる熱に対する寸法安定化を図ることもでき、このような耐熱性不織布も本発明の範囲内である。

【0024】

繊維形成後、PPS繊維に熱に対する寸法安定化処理を行うことにより、結晶化度を20〜50%に向上させることができ、優れた寸法安定性を付与することができる。一般に、PPS繊維の熱に対する寸法安定化処理は、繊維の強伸度低下を考慮して、PPSのガラス転移温度である85℃から240℃の範囲で、充分に時間をかけて行われる。

しかし、この寸法安定化処理により、処理温度に応じて、PPS繊維の融点(285〜300℃)以下で融解する不安定な結晶が形成されるため、PPSが本来有する耐熱性を有効に生かすことができず、耐熱性の観点から好ましくない。

なお、不安定な結晶は、示差熱分析計による測定で、85〜240℃範囲の融解ピークとして検出され、例えば、処理温度が160℃の場合には160℃付近の融解ピークとして現われる。

【0025】

さらに、この寸法安定化処理を行うことにより、繊維間の熱接着性が乏しくなり、高強度の不織布が得られないという問題が生じやすい。

本発明においては、十分な耐熱性を得るという観点から、示差熱分析計を用いて1分間に20℃の昇温速度で測定したときの融解ピークが85〜240℃の範囲内に存在しないことが好ましい。

本発明において、このように、特定範囲の結晶化度と融解ピークに特徴づけられるPPS繊維が熱に対する寸法安定性と熱接着性にすぐれる理由としては、特定範囲の結晶化度を有することにより、PPS分子の凝集エネルギー密度が高まるために分子間の拘束力が増大し、熱での緩和による収縮が妨げられ、また、熱処理を行わないことにより、熱接着に寄与する非晶部分を適度に有する構造をとるためと考えられる。

【0026】

本発明におけるPPS繊維の沸水収縮率は、20%以下が好ましく、より好ましくは10%以下であり、特に好ましくは5%以下である。

本発明におけるPPS繊維の強度は、2cN/dtex以上であり、より好ましくは、2.5cN/dtex以上であり、特に好ましくは、3cN/dtex以上である。

本発明におけるPPS繊維は、長繊維、短繊維のいずれでもよいが、生産効率の面から、スパンボンド法による長繊維が好ましい。

本発明の耐熱性不織布は、210℃における収縮率が、好ましくは5%以下、より好ましくは3%以下、特に好ましくは1%以下である。また、目付あたりの引張強力は、好ましくは0.2(N/cm)/(g/m2)以上、より好ましくは0.4(N/cm)/(g/m2)以上である。収縮率及び引張強力が上記の範囲であると、優れた寸法安定性、強度、フィルター性能及びバリヤー性能が得られる。

【0027】

本発明の耐熱性不織布は、その構造に特に限定はないが、スパンボンド不織布、SM積層不織布、SMS積層不織布、4層以上の多層構造不織布、短繊維不織布が挙げられる。なかでも、生産効率、高機能化の面から、スパンボンド不織布、SM積層不織布、SMS積層不織布、3層以上の多層構造不織布が好ましい。なお、Sはスパンボンド、Mはメルトブローを意味する。

本発明において、結晶化度が25〜50%であるPPS繊維からなるウェブを少なくとも1層用い、または、結晶化度が25〜50%であるPPS繊維からなるウェブを上下層に用いて、微細繊維からなる層と積層一体化された多層構造不織布は、不織布の形状安定化、表面毛羽安定化、強度付与、柔軟性などの面から好ましい態様である。

【0028】

多層構造不織布の好ましい態様としては、以下のようなものが挙げられる。

(i)少なくとも1層以上の繊維径が3〜50μmで結晶化度が25〜50%のPPS長繊維からなる層と、少なくとも1層以上の繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層が積層一体化されている多層構造不織布。

(ii)上下層が、繊維径3〜50μmで結晶化度25〜50%のPPS長繊維からなる層であり、中間層が、繊維径が0.1〜3μmで結晶化度10〜50%であるPPS微細繊維からなる層であり、かつ、上下層と中間層が積層一体化されている多層構造不織布。

【0029】

多層構造不織布において、PPS長繊維は、繊維径が3〜50μmであることが好ましく、結晶化度が25〜50%であることが好ましい。

多層構造不織布において、PPS微細繊維は、繊維径が0.1〜3μmであることが好ましく、より好ましくは0.2〜3μm、特に好ましくは0.3〜3μmである。このようなPPS微細繊維は、特公平3−80905号公報に記載のメルトブロー法等により容易に製造することができる。

【0030】

また、積層させる微細繊維層は、単層でも良いし、複数層を積層させることもできる。

PPS微細繊維の繊維径は、上記の範囲内で、基材となる不織布の繊維径、不織布の用途によって適宜選択されるが、繊維径が0.1〜3μmであると、良好なフィルター性能、バリヤー性能が得られる。

本発明の耐熱性不織布において、接合方式としては、熱接着方式、水流交絡法、ニードルパンチ法などが挙げられるが、生産効率の面から、熱接着方式が好ましい。また、熱接着は全面であっても部分的であってもよい。

【0031】

多層構造不織布の微細繊維層におけるPPS繊維は、結晶化度が10〜50%であることが好ましく、より好ましくは15〜30%である。

結晶化度が10%未満であると、微細繊維層の軟化点が低くなり、その結果、熱接着工程において、微細繊維が、長繊維層から滲み出たりして、熱圧着ロールに中間層の繊維が付着し安定的な生産ができないという問題が生じやすい。結晶化度が50%を超えると、中間層と上下層との熱接着力が低下しやすく、多層構造の層間剥離が生じる傾向があり、また、多層構造不織布の強度が低下する傾向がある。

【0032】

次に、本発明の耐熱性不織布を製造するプロセスの1態様として、スパンボンド法によるPPS不織布を説明する。

PPSポリマーは直鎖型であり、荷重5kgおよび温度315.6℃の条件でASTM−D1238−82法で測定した溶融流れ(MFR)が、10〜1000(g/10分)の範囲のものが好ましく、より好ましくは50〜500(g/10分)の範囲である。

MFRが上記の範囲であると、紡糸工程での繊維形成における変形追随性が良好で、糸切れが少なく、また、PPSポリマーの分子量が十分に高い為、実用上十分な強度の繊維が得られる。また、本発明の効果を阻害しない範囲で、PPSポリマーへ、原着や、酸化チタン、紫外線吸収剤や、熱安定剤、酸化防止剤等の任意の添加剤が添加されても良い。

【0033】

紡糸工程の1例を挙げると、PPSポリマーを、通常の押出機で溶融した後、該溶融物を、計量ポンプを経て、温度が300〜380℃である多数の細孔を有する紡糸口金に送り込み、溶融押出しして糸状物とし、その後、牽引装置(例えば、エジェクター装置)で延伸することにより、PPS繊維ウェブが得られる。この熱に対する寸法安定化処理がなされていないPPS繊維ウェブを、熱圧着ロールを用いて、連続的に熱接着によって一体化接合することにより、本発明の耐熱性不織布を得ることができる。

溶融紡糸する際の紡糸温度は、290〜380℃が好ましく、より好ましくは300〜370℃であり、特に好ましくは300〜340℃である。紡糸温度が上記の範囲であると、安定した溶融状態で、斑および着色がなく満足し得る強度の繊維が得られる。用いる紡糸口金の形状については特に制限はなく、円形、三角、多角形、扁平等のものを用いることが出来、通常は、ノズル直径が0.1〜1.0mm程度の円形が好ましい。

【0034】

所定の紡糸温度でノズルから押し出された溶融ポリマーは、エジェクター装置の出口から空気流と共に噴出させて、延伸フィラメント群となり、更に、その下方に設けられた移動式の多孔性の受器(例えば、金属製あるいは樹脂製の定速走行している網状物等)の上にウェブとして捕集される。

ここで、エジェクター装置とは、加圧空気による高速空気流を推進力として、溶融紡糸されたフィラメントを高速で引き取り、細化し、かつ該高速空気流にフィラメントを随伴させる機能を有する装置を言う。エジェクターから押し出されるフィラメントの速度、すなわち紡糸速度は、フィラメント単糸の細化の指標であり、高速にするほど単糸の細化が進み、強度および寸法安定性に優れた繊維が得られる。

【0035】

紡糸速度は、好ましくは6000〜15000m/minであり、より好ましくは、8000〜12000m/minである。6000m/min未満では、フィラメントが十分に延伸されていないために強度および熱に対する寸法安定性が不十分であり、また、熱接着時にウェブが収縮を起こす場合がある。紡糸速度が6000〜15000m/minであると、結晶化度が25〜50%となり、強度および熱に対する寸法安定性に優れた高品質の不織布が、安定して得られる。

この時、エジェクターから噴出されるフィラメント群が、固まりやすくかつ捕集されたウェブの広がりが狭く、シートとしての均一性および品位に欠けるような傾向にあるときには、特にフィラメントが相互に離れた状態で噴出されて捕集されるような工夫をすることが有効である。

【0036】

このためには、例えば、エジェクターの下方に衝突部材を設け、衝突部材にフィラメントを衝突させて、フィラメントに摩擦帯電を起こさせて開繊させる方法、あるいは、エジェクターの下方で、コロナ放電により該フィラメントに強制帯電させて開繊させる方法などを用いることができる。

ウェブの捕集に際しては、フィラメント群に随伴して受器に当たる空気流のために、一旦堆積したウェブが吹き流されて乱れたものになる場合があり、この現象を防ぐためには、受器の下方から空気を吸引する手段を採用することが好ましい。PPS長繊維層は、単

層でもよいし、複数層を重ねて用いることもできる。

【0037】

次に、本発明の耐熱性不織布において、多層構造不織布を製造するプロセスの1例を以下に説明する。

PPS長繊維からなる層は、上記のスパンボンド方法によって製造される。

積層させるPPS微細繊維の繊維径と結晶化度を所定の範囲に調整するためには、例えば、荷重5kgおよび温度315.6℃の条件でASTM−D1238−82法で測定した溶融流れ量(MFR)が100〜1000(g/10分)のポリマーを用いることにより、一般的なメルトブロー紡糸条件で調整可能である。

【0038】

多層構造不織布は、PPS長繊維からなる層と、PPS微細繊維からなる層を積層し、一体化することにより得られる。また、メルトブロー法によるPPS微細繊維を、PPS長繊維からなる層に直接吹き付けて積層すると、長繊維層へ微細繊維が進入するという効果によって、層間の剥離が防止され、さらには、長繊維層が強化されるため、高強度の不織布が得られるので好ましい。

上記のようにして得られたウェブを、連続的に熱接着して一体化接合することにより、本発明の耐熱性不織布を得ることができる。熱接着は、200〜270℃の加熱下で圧着面積率が3%以上で行うことが好ましく、熱接着により繊維相互間の良好な接着を行うことができる。この場合の熱接着は短時間の瞬間的な熱付与であり、PPS繊維の結晶構造に変化を生じさせるものではない。

【0039】

熱接着の方法としては、加熱した平板を用いて熱圧着することが可能であるが、一対のカレンダーロール間にウェブを通して熱圧着させる方法が生産性に優れているため好ましい。カレンダーロールの温度および圧力は、供給されるウェブの目付、速度等の条件によって適宜選択されるべきものであり、一概には定められない点もあるが、より好ましい温度は210〜260℃、圧着面積率は3%以上、圧力は少なくとも線圧が50N/cm以上であることが、得られる不織布の強度を図る上で好ましい。

【0040】

カレンダーロールとしては、その表面が平滑なものや模様が彫刻されたもの(例えば、長方形型、ピンポイント型、織目柄、Y柄、ドンゴロス柄、ヘリンボン柄、四角形柄、横菱柄絣、斜絣柄)の使用、あるいは、これらの同種のローラーの組み合わせ、異種のローラーの組み合わせによる複数の回転ローラーの使用も可能である。熱圧着部の面積は、不織布の全面積に対して3%以上とすることが不織布の強度を良好に発揮させる上で好ましい。

【実施例】

【0041】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらにより何ら限定されるものではない。

なお、測定方法、評価方法等は下記の通りである。

(1)溶融流れ量(MFR)

荷重5kg、荷重315.6℃の条件にて、ASTM−D1238−82法に準じて測定した。単位はg/10分である。

【0042】

(2)繊維径

試料の任意の10ヶ所をマイクロスコープの倍率2500倍にて撮影して、50点の繊維の直径を測定し、それらの平均値を求めた。

(3)単糸強度

引張試験機を用い、試料長100mm、引張速度200mm/minの条件で、応力、伸度曲線を求め、最大応力を試料の繊度で割った値を単糸の強度(cN/dtex)とした。

【0043】

(4)結晶化度

示差熱分析計(TAインスツルメント社製:DSC2920)を用いて、5.0mgの試料を以下の条件で測定し、結晶化度(%)を算出した。なお、完全結晶の融解熱量を146.2J/gとした。

測定雰囲気:窒素ガス150ml/min、昇温速度:20℃/min

測定範囲:30〜350℃

結晶化度={〔(融解部の熱量[J/g])−(冷結晶部の熱量[J/g])〕/146.2}×100

【0044】

(5)融解ピーク

示差熱分析計(TAインスツルメント社:DSC2920)を用いて、5.0mgの試料を以下の条件で測定し、融解ピークを求めた。

測定雰囲気:窒素ガス150ml/min、昇温速度:20℃/min

測定範囲:30〜350℃

(6)沸水収縮率

0.05cN/dtexに相当する荷重をかけて測定した長さL0の試料を、無張力状態で沸騰水中に3分間浸漬させた後、沸水中から取り出し、再び上記荷重をかけて測定した長さL1から以下の式を用いて沸水収縮率(%)を算出した。

沸水収縮率={(L0−L1)/L0}×100

【0045】

(7)不織布の目付(g/m2)

JIS−L−1906に準じて測定した。

(8)不織布の引張強力

JIS−L−1906に準じて測定し、MD方向とCD方向の平均値を不織布の引張強力とし、単位目付あたりに換算した数値(N/cm)/(g/m2)で表した。

(9)不織布の乾熱収縮率

熱風オーブン(タバイエスペック株式会社製:HIGH−TEMP OVEN PHH−300)を用い、10cm角の試料3点を、熱風空気雰囲気下で210℃×30分間曝露させ、不織布の面積収縮率(%)を測定した。

【0046】

(10)不織布のXPS解析

サーモフィッシャーサイエンティフィック社製のサーモフィッシャーESCALAB250を使用し励起源としてMgKα(15kV×20mA)を用い、繊維表面の硫黄原子の化学状態を測定した。スルフィド結合(−S−)は163.5eV付近、スルフィド結合(−S−)の酸化によって生じるスルフォキシド(−SO−)は166eV、スルフォン(−SO2−)は168eV付近に検出されるので、その構成比をアトミック%で表した。

(11)長期耐熱性評価

熱風オーブン(タバイエスペック株式会社:HIGH−TEMP OVEN PHH−300)を用い、長さ30cm、幅5cmのサンプルを熱風空気雰囲気下、210℃×1500時間、空気循環量300L/MINで曝露させ強度保持率を評価した。

【0047】

[実施例1]

溶融流れ(MFR)が70g/10minである直鎖型PPSポリマー(ポリプラスチックス社製:フォートロン)を330℃で溶融し、ノズル径0.25mmの紡糸口金から押出し、エジェクターで吸引しながら紡糸速度8000m/minで延伸し、移動する多孔質帯状体の上に捕集・堆積させてPPS長繊維ウェブを作成した。

得られたウェブを、250℃に加熱した織目柄エンボス(圧着面積率14.4%)ロールとフラットロール間で線圧560N/cmにて部分熱圧着し、耐熱性不織布を作成した

。この不織布を構成する繊維及び不織布の特性を表1に示す。なお、PPS繊維には、85〜240℃の範囲内に融解ピークは存在しなかった。またXPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が99.9アトミック%であった。この不織布の空気中210℃、1500時間の耐熱曝露後のタテ強力保持率を測定すると85%と高い強度保持率を維持していた。

【0048】

[実施例2]

実施例1において得られた不織布を空気中245℃で200時間熱処理し、さらなる寸法安定化処理を施した。この不織布を構成する繊維及び不織布の特性を表1に示す。XPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が92.3アトミック%であった。この不織布の空気中210℃1500時間の耐熱曝露後のタテ強力保持率を測定すると82%と高い強度保持率を維持し、また210℃における収縮率が0.1%と極めて寸法安定性に優れていた。

【0049】

[実施例3]

溶融流れ(MFR)が70g/10minである直鎖型PPSポリマー(ポリプラスチックス社製:フォートロン)を320℃で溶融し、ノズル径0.25mmの紡糸口金から押出し、エジェクターで吸引しながら紡糸速度8000m/minで延伸し、移動する多孔質帯状体の上に捕集・堆積させて、目付が30g/m2のPPS長繊維ウェブを作成した。

次いで、溶融流れ(MFR)が670g/10minである直鎖型PPSポリマー(ポリプラスチックス社製:フォートロン)を、紡糸温度340℃、加熱空気温度390℃の条件下でメルトブロー法により紡糸し、平均繊径0.7μmの微細繊維を目付10g/m2のランダムウェブとして、上記で作成したPPS長繊維ウェブに向けて垂直に噴出させ、微細繊維の層及び長繊維の層からなる積層ウェブを得た。なお、メルトブローノズルから長繊維ウェブの上面までの距離は、100mmとした。

【0050】

得られた積層ウェブの微細繊維の層上に、更に、PPS長繊維ウェブを、上記と同様にして開繊し、長繊維の層/微細繊維の層/長繊維の層からなる三層積層ウェブを調製した。

この三層積層ウェブを、250℃に加熱した織目柄エンボス(圧着面積率14.4%)ロールとフラットロール間で線圧560N/cmにて部分熱圧着し、多層構造の耐熱性不織布を作成した。この不織布を構成する繊維及び不織布の特性を表1に示す。なお、PPS繊維には、85〜240℃の範囲内に融解ピークは存在しなかった。またXPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が99.9アトミック%であった。この不織布の空気中210℃、1500時間の耐熱曝露後のタテ強力保持率を測定すると83%と高い強度保持率を維持していた。

【0051】

[比較例1]

溶融流れ(MFR)が70g/10minである架橋型PPSを用い、紡糸速度を3000m/minとした以外は、実施例1と同一の条件でPPS長繊維ウェブを作成した。このウェブを、250℃に加熱した織目柄エンボス(圧着面積率14.4%)ロールとフラットロール間で線圧560N/cmにて部分熱圧着した。この不織布を構成する繊維及び不織布の特性を表1に示す。またXPS解析にて硫黄原子の化学状態を測定すると、(−S−)のスルフィド結合が92.0アトミック%であった。この不織布の空気中210℃、1500時間の耐熱曝露後のタテ強力保持率を測定すると55%と強度保持率が低いものしか得られなかった。

【0052】

【表1】

【産業上の利用可能性】

【0053】

本発明の耐熱性不織布は、寸法安定性、耐熱性、耐薬品性、難燃性、強度、耐熱暴露後の強度保持率などの物理的特性に優れているので、一般産業用資材、難燃性被覆材等のみならず、従来のポリエステル系、ポリアミド系、ポリオレフィン系の積層不織布が使用不可能であった用途にも広く用いることができる。特に、耐薬品性、耐熱性の要求される、フィルター関連用途、電池セパレータ等の用途に好適である。

また、多層構造とすることにより、引張強力、フィルター性能、バリヤー性能をいっそう向上させることができる。

【図面の簡単な説明】

【0054】

【図1】PPS繊維の沸水収縮率(%)と結晶化度(%)との関係を示す図である。

【特許請求の範囲】

【請求項1】

溶融流れ(MFR)が10〜1000g/10分である直鎖型ポリフェニレンスルフィドのポリフェニレンスルフィド繊維からなる不織布であって、該繊維の30wt%以上が、結晶化度が25〜50%の繊維であり、該不織布のXPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに85アトミック%以上が硫黄(−S−)のスルフィド結合であることを特徴とする耐熱性不織布。

【請求項2】

空気中で210℃、1500時間での耐熱曝露試験で、タテ方向の強度保持率が75%以上であることを特徴とする請求項1に記載の耐熱性不織布。

【請求項3】

前記ポリフェニレンスルフィド繊維が、1分間に20℃の昇温速度で測定したときの示差熱分析計による融解ピークを85〜240℃の範囲内に有しないことを特徴とする請求項1または2に記載の耐熱性不織布。

【請求項4】

前記ポリフェニレンスルフィド繊維が繊維径1〜50μmの長繊維であることを特徴とする請求項1〜3のいずれかに記載の耐熱性不織布。

【請求項5】

前記不織布が、熱接着で一体化接合されたスパンボンド不織布であることを特徴とする請求項1〜4のいずれかに記載の耐熱性不織布。

【請求項6】

前記不織布が、少なくとも1層以上の繊維径3〜50μmで結晶化度25〜50%のポリフェニレンスルフィド長繊維からなる層と、少なくとも1層以上の繊維径が0.1〜3μmで結晶化度10〜50%であるポリフェニレンスルフィド微細繊維からなる層が、積層一体化されていることを特徴とする請求項1〜3のいずれかに記載の耐熱性不織布。

【請求項7】

前記不織布が、上下層が、繊維径3〜50μmで結晶化度25〜50%のポリフェニレンスルフィド長繊維からなる層であり、中間層が、繊維径が0.1〜3μmで結晶化度10〜50%であるポリフェニレンスルフィド微細繊維からなる層であり、かつ、上下層と中間層が積層一体化されていることを特徴とする請求項1〜3のいずれかに記載の耐熱性不織布。

【請求項8】

前記耐熱性繊維不織布が、210℃における収縮率が5%以下、目付あたりの引張強力が0.2(N/cm)/(g/m2)以上であることを特徴とする請求項1〜7のいずれかに記載の耐熱性不織布。

【請求項1】

溶融流れ(MFR)が10〜1000g/10分である直鎖型ポリフェニレンスルフィドのポリフェニレンスルフィド繊維からなる不織布であって、該繊維の30wt%以上が、結晶化度が25〜50%の繊維であり、該不織布のXPS解析による硫黄(−S−)と硫黄酸化成分(−SO2−、−SO−)の組成比較を行ったときに85アトミック%以上が硫黄(−S−)のスルフィド結合であることを特徴とする耐熱性不織布。

【請求項2】

空気中で210℃、1500時間での耐熱曝露試験で、タテ方向の強度保持率が75%以上であることを特徴とする請求項1に記載の耐熱性不織布。

【請求項3】

前記ポリフェニレンスルフィド繊維が、1分間に20℃の昇温速度で測定したときの示差熱分析計による融解ピークを85〜240℃の範囲内に有しないことを特徴とする請求項1または2に記載の耐熱性不織布。

【請求項4】

前記ポリフェニレンスルフィド繊維が繊維径1〜50μmの長繊維であることを特徴とする請求項1〜3のいずれかに記載の耐熱性不織布。

【請求項5】

前記不織布が、熱接着で一体化接合されたスパンボンド不織布であることを特徴とする請求項1〜4のいずれかに記載の耐熱性不織布。

【請求項6】

前記不織布が、少なくとも1層以上の繊維径3〜50μmで結晶化度25〜50%のポリフェニレンスルフィド長繊維からなる層と、少なくとも1層以上の繊維径が0.1〜3μmで結晶化度10〜50%であるポリフェニレンスルフィド微細繊維からなる層が、積層一体化されていることを特徴とする請求項1〜3のいずれかに記載の耐熱性不織布。

【請求項7】

前記不織布が、上下層が、繊維径3〜50μmで結晶化度25〜50%のポリフェニレンスルフィド長繊維からなる層であり、中間層が、繊維径が0.1〜3μmで結晶化度10〜50%であるポリフェニレンスルフィド微細繊維からなる層であり、かつ、上下層と中間層が積層一体化されていることを特徴とする請求項1〜3のいずれかに記載の耐熱性不織布。

【請求項8】

前記耐熱性繊維不織布が、210℃における収縮率が5%以下、目付あたりの引張強力が0.2(N/cm)/(g/m2)以上であることを特徴とする請求項1〜7のいずれかに記載の耐熱性不織布。

【図1】

【公開番号】特開2009−228152(P2009−228152A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−72918(P2008−72918)

【出願日】平成20年3月21日(2008.3.21)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月21日(2008.3.21)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]