荷重負荷装置

【課題】コストを低減しつつ実機条件に即した試験が可能な荷重負荷装置を提供する。

【解決手段】シリンダ22内には、ピストン21に対してピストンロッド18側に位置するロッド側油室66と、ピストン21に対してロッド側油室66とは反対側に位置する反ロッド側油室67とが形成され、ロッド側油室66と反ロッド側油室67とがオリフィス118aを含む循環油路22dを介して連通され、クランク軸14を回転させてピストン21に所定の往復運動を与えると同時に、作動油供給・排出調整装置23によってロッド側油室66、反ロッド側油室67に対して作動油を供給する又は排出することによりロッド側油室66又は反ロッド側油室67の作動油の一部を循環油路22dに流通させ、所定の圧力損失を与えることによりロッド側油室66及び反ロッド側油室67に所定の作動油圧力を発生させることで、試験体に所定の引張圧縮荷重を付与する。

【解決手段】シリンダ22内には、ピストン21に対してピストンロッド18側に位置するロッド側油室66と、ピストン21に対してロッド側油室66とは反対側に位置する反ロッド側油室67とが形成され、ロッド側油室66と反ロッド側油室67とがオリフィス118aを含む循環油路22dを介して連通され、クランク軸14を回転させてピストン21に所定の往復運動を与えると同時に、作動油供給・排出調整装置23によってロッド側油室66、反ロッド側油室67に対して作動油を供給する又は排出することによりロッド側油室66又は反ロッド側油室67の作動油の一部を循環油路22dに流通させ、所定の圧力損失を与えることによりロッド側油室66及び反ロッド側油室67に所定の作動油圧力を発生させることで、試験体に所定の引張圧縮荷重を付与する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、荷重負荷装置の改良に関するものである。

【背景技術】

【0002】

機械部品の耐久性などを試験するための荷重負荷装置では、その機械部品が使用される使用条件に応じて、その機械部品に、例えば、アクチュエータにより所定の大きさ、所定の方向の荷重が加えられる。

【0003】

このような従来の荷重負荷装置として、機械部品である試験体に所定の引張圧縮荷重が付与されるものが知られている(例えば、特許文献1参照。)。

また、試験の対象となる機械部品として、内燃機関におけるピストンとコンロッドとの球面連結構造(球面継手)が知られている(例えば、特許文献2参照。)。

【特許文献1】特開昭60−36933号公報

【特許文献2】特開2006−274861公報

【0004】

特許文献1の第5図を以下の図7で説明する。なお、符号は振り直した。

図7は従来の荷重負荷装置を示す説明図であり、試験装置200は、機枠201と、この機枠201の一端に取付けられたアクチュエータ202とを備え、このアクチュエータ202のピストンロッド203の先端にチャック204を介して試験片206の一端が取付けられ、試験片206の他端が機枠201の他端に取付けられている。

アクチュエータ202で試験片206に引張圧縮繰返し荷重を加えることで試験片206の疲労試験が行われる。

【0005】

特許文献2の図3を以下の図8(a)で説明する。なお、符号は振り直した。

図8(a)〜(c)は従来のピストンとコンロッドとの連結構造を説明する説明図である。

(a)はピストンとコンロッドとの球面連結構造を備えたピストンの断面図であり、ピストン220は、上部ピストン221と、この上部ピストン221の下部にねじ結合される下部ピストン222とからなり、コンロッド226に球面継手215を介して連結されている。

【0006】

詳細には、上部ピストン221は、中央部の裏面に突出部223が設けられ、この突出部223の下部外周面におねじ224が形成されるとともに、突出部223の内側に上部保持部材225を介してコンロッド226の球状の小端部227が当てられている。なお、符号225aは小端部227に滑り自在に嵌合させるために上部保持部材225に形成された凹状の球面である。

【0007】

下部ピストン222は、中央部に筒部231が設けられ、この筒部231の上部内周面に、上部ピストン221のおねじ224にねじ結合されるめねじ232が形成されるとともに、筒部231の内側に下部保持部材233を介してコンロッド226の小端部227が当てられている。なお、符号233aは小端部227に滑り自在に嵌合させるために下部保持部材233に形成された凹状の球面である。

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1において、例えば、アクチュエータ202による引張圧縮繰返し荷重の発生の制御を、油圧サーボ機構で行う、即ち、ロードセル等により試験片206に作用する荷重を検出し、この荷重の信号と負荷を発生せる出力信号との偏差がゼロになるようにサーボ増幅器にフィードバックして自動的に行うものでは、複雑な制御回路等が必要で試験装置200が非常に高価なものになる。

【0009】

また、図8(b)はピン連結構造の説明図であり、内燃機関のピストンとコンロッドとをピストンピン241で連結するピン連結構造(ピン継手)では、内燃機関の運転中に、ピストンピン241には、上方から爆発力Fg、下方からピストンの慣性力Fiが作用し、また、コンロッドの揺動によって、ピストンピン241には、シリンダ軸245(上下方向に延びる)に直交する軸246の回りの回転力fr1が作用する。

【0010】

図8(c)は球面連結構造の説明図であり、上記のピン連結構造に対して、図8(a)に示した球面連結構造では、図8(c)に示すように、コンロッドの小端部227に、図8(a)に示した爆発力Fg、慣性力Fi及び回転力Fr1に加えて、シリンダ軸245の回りに回転力Fr2が発生する。

従って、内燃機関運転中の条件を再現するには、上記のようなシリンダ軸245の回りの回転力Fr2を加味した試験方法が必要になる。

【0011】

本発明の目的は、コストを低減しつつ実機条件に即した試験が可能な荷重負荷装置を提供することにある。

【課題を解決するための手段】

【0012】

請求項1に係る発明は、第1駆動モータと、この第1駆動モータで駆動されるクランク軸と、このクランク軸に設けられたクランクピンに連結されたコンロッドと、このコンロッドにピンを介して連結されたピストンロッドと、このピストンロッドに一体に設けられたピストンと、このピストンが移動自在に挿入されたシリンダと、このシリンダの端部側に設けられたロッド部材と、このロッド部材の先端に取付けられた試験体を保持する保持部材と、シリンダに対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置とを備え、シリンダでは、その内部がピストンで区画されて、ピストンのピストンロッド側に位置するロッド側油室と、ピストンのロッド側油室とは反対側に位置する反ロッド側油室とが形成され、ロッド側油室と反ロッド側油室とが絞り抵抗調整手段を含む循環油路を介して連通され、クランク軸を回転させてピストンに所定の往復運動を与えると同時に、作動油供給・排出調整装置によってロッド側油室、反ロッド側油室に対して作動油を供給する又は排出することによりロッド側油室又は反ロッド側油室の作動油の一部を循環油路に流通させ、所定の圧力損失を与えることによりロッド側油室及び反ロッド側油室に所定圧力を発生させることで、試験体に所定の引張圧縮荷重を付与することを特徴とする。

【0013】

作用として、第1駆動モータを作動させてクランク軸を回転させる。これにより、クランク軸のクランクピンとコンロッドとの連結構造によってピストンロッド及びピストンが往復動し、ピストンからシリンダ内の作動油を介してシリンダに往復動が伝わり、更にシリンダからロッド部材を介して試験体に往復動が伝わり、固定された保持部材に対して試験体にロッド部材軸方向の所定の引張圧縮荷重が加えられる。

【0014】

このとき、ロッド側油室内及び反ロッド側油室内の作動油圧力を作動油供給・排出調整装置により調整することで、試験体に作用する引張荷重及び圧縮荷重が調整される。

詳しくは、作動油供給・排出調整装置の作動油供給源からの高圧作動油がシリンダの入口側バルブを介して所定の大きさまで減圧された状態で、所定の受圧面積を有するロッド側油室に流入する。ロッド側油室内の作動油は、ロッド側油室と反ロッド側油室とを連通する循環油路の絞り抵抗調整手段を介して所定の大きさまで減圧された状態で所定の受圧面積を有する反ロッド側油室に流入する。この反ロッド側油室内の作動油は、シリンダの出口側バルブを介して所定の大きさまで減圧された状態でシリンダ外の油排出室に排出される。

【0015】

この場合に、ピストンがシリンダに対して移動しない状態では、上記のロッド側油室内の作動油圧力とロッド側油室の受圧面積との積と、反ロッド側油室内の作動油圧力と反ロッド内油室の受圧面積の積とが一致するように、ロッド側油室と反ロッド側油室のそれぞれの作動油圧力が調整されている。

【0016】

また、シリンダに対してピストンが反ロッド側油室の方へ移動すると、反ロッド側油室の作動油は、反ロッド側油室から出口側バルブを介して油排出室へ流れるとともに反ロッド側油室から絞り抵抗調整手段を介してロッド側油室へ流れ、出口側バルブ及び絞り抵抗調整手段を作動油が通過するときに生じる合成絞り抵抗に抗して、反ロッド側油室内に更なる作動油圧力が発生し、この作動油圧力によって試験体に所定の圧縮荷重が作用する。

【0017】

更に、シリンダに対してピストンがロッド側油室の方へ移動すると、ロッド側油室内の作動油は、ロッド側油室から絞り抵抗調整手段を介して反ロッド側油室に流れるとともにロッド側油室から油圧源へ入口側バルブを介して流れ、絞り抵抗調整手段及び入口側バルブを作動油が通過するときに生じる合成絞り抵抗に抗して、ロッド側油室内に更なる作動油圧力が発生し、この作動油圧力によって試験体に所定の引張荷重が作用する。

このように、上記の荷重負荷装置には、複雑な制御回路等を備えていない。

【0018】

請求項2に係る発明は、シリンダとロッド部材との間に、ロッド部材を軸回りに回転させる第2駆動モータが設けられ、試験体に対して、繰返し荷重に加えてロッド部材軸回りの回転力を付与することを特徴とする。

作用として、第2駆動モータを作動させ、ロッド部材を介して試験体をロッド部材軸回りに回転させる。これにより、試験体の実機条件に即した試験が可能になる。

【0019】

請求項3に係る発明は、試験体は、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であることを特徴とする。

内燃機関運転時の条件で、コンロッドの小端部を評価することが可能になる。

【発明の効果】

【0020】

請求項1に係る発明では、第1駆動モータと、この第1駆動モータで駆動されるクランク軸と、このクランク軸に設けられたクランクピンに連結されたコンロッドと、このコンロッドにピンを介して連結されたピストンロッドと、このピストンロッドに一体に設けられたピストンと、このピストンが移動自在に挿入されたシリンダと、このシリンダの端部側に設けられたロッド部材と、このロッド部材の先端に取付けられた試験体を保持する保持部材と、シリンダに対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置とを備え、シリンダでは、その内部がピストンで区画されて、ピストンのピストンロッド側に位置するロッド側油室と、ピストンのロッド側油室とは反対側に位置する反ロッド側油室とが形成され、ロッド側油室と反ロッド側油室とが絞り抵抗調整手段を含む循環油路を介して連通され、クランク軸を回転させてピストンに所定の往復運動を与えると同時に、作動油供給・排出調整装置によってロッド側油室、反ロッド側油室に対して作動油を供給する又は排出することによりロッド側油室又は反ロッド側油室の作動油の一部を循環油路に流通させ、所定の圧力損失を与えることによりロッド側油室及び反ロッド側油室に所定圧力を発生させることで、試験体に所定の引張圧縮荷重を付与するので、複雑な制御回路等が不要になり、荷重負荷装置のコストを低減することができる。

【0021】

請求項2に係る発明では、シリンダとロッド部材との間に、ロッド部材を軸回りに回転させる第2駆動モータが設けられ、試験体に対して、繰返し荷重に加えてロッド部材軸回りの回転力を付与するので、試験体の試験を実機条件に即して行うことができる。

【0022】

請求項3に係る発明では、試験体が、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であるので、内燃機関運転時の条件を再現することができ、コンロッドの小端部を精度良く評価することができる。

【発明を実施するための最良の形態】

【0023】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

図1は本発明に係る荷重負荷装置の断面図であり、荷重負荷装置10は、下部ベース11と、この下部ベース11に固定された第1駆動モータ12と、この第1駆動モータ12で駆動されるように下部べース11にベアリング13,13を介して回転自在に支持されたクランク軸14と、このクランク軸14のクランクピン14aにスイング自在に連結されたコンロッド16と、このコンロッド16に連結ピン17を介してスイング自在に連結されたピストンロッド18と、このピストンロッド18に一体に設けられたピストン21と、このピストン21が上下移動自在に挿入されたシリンダ22と、このシリンダ22内へ作動油を供給する、あるいはシリンダ22内から作動油を排出するとともにシリンダ22内の作動油圧力を調整する作動油供給・排出調整装置(不図示。詳細は後述する。)と、シリンダ22の上端に複数のボルト(不図示)で取付けられたモータハウジング24と、このモータハウジング24内に収納された第2駆動モータ25と、モータハウジング24の上端に取付けられた筒状部26と、この筒状部26に2つのベアリング31,32を介して回転自在に支持されるとともに第2駆動モータ25の回転軸33に取付けられたロアロッド部材34と、このロアロッド部材34の上端部に設けられたチャック36に着脱自在に保持されるとともに球状の試験体38にねじ結合されたアッパロッド部材37と、試験体38を保持する試験体保持組立体41と、この試験体保持組立体41に加わるトルクを検出するトルクセンサ42と、これらの試験体保持組立体41及びトルクセンサ42が取付けられるとともに下部ベース11に取付けられた上部ベース43とからなる。

【0024】

図2は本発明に係る荷重負荷装置の第1要部断面図であり、下部ベース11は、ロアベース44及びアッパベース45からなる2分割構造の部材であり、クランク軸14を収納する中空部11aの側部開口を塞ぐ蓋部46,47を備え、これらの蓋部46,47にクランク軸14の端部と蓋部46,47との間をシールするシール部材51,52が設けられている。

【0025】

クランク軸14は、中央部に設けられたクランクピン14aと、このクランクピン14aの両側に設けられたジャーナル14b,14cとを備え、これらのジャーナル14b,14cは、下部ベース11にベアリング13,13を介して支持されている。

【0026】

クランクピン14aの軸線は、ジャーナル14b,14cの軸線に対して偏心しているので、クランク軸14が回転すれば、クランクピン14aに連結されたコンロッド16の上端部は上下に往復動する。なお、14dはジャーナル14cに一体に設けられたフランジであり、下部ベース11の中空部11aに形成された環状溝11b内に配置されることで下部ベース11に対するクランク軸14の軸方向移動が規制される。

【0027】

コンロッド16は、クランク軸14のクランクピン14aに嵌合する大端部16aと、この大端部16aから上方に延びる一対の小端部16b、16bとからなり、大端部16aにクランクピン14aが滑り自在に嵌合する嵌合穴16cが開けられ、小端部16b,16bに連結ピン17が挿入されるピン穴16d,16dが開けられている。なお、符号54,54は連結ピン17がピン穴16d,16dから抜けるのを防止するために連結ピン17に装着された止め輪である。

【0028】

連結ピン17は、コンロッド16のピン穴16d,16d及びピストンロッド18の下端部に開けられたピン挿通穴18aに通され、内側に潤滑油をピン穴16d及びピン挿通穴18aに供給するための油孔17a,17bを備える。

【0029】

ピストン21は、その外周面21aがシリンダ22の内周面22aに嵌合しているが、これらの外周面21aと内周面22aとの間をシールするシール部材又はピストンリングをピストン21の外周面21aに設けてもよい。

【0030】

シリンダ22は、筒状のシリンダ本体56と、このシリンダ本体56の下部に複数のボルト53で取付けられた下部閉塞部材58と、シリンダ本体56の上部に取付けられた上部閉塞部材61とからなる。なお、符号57は下部ベース11に複数のボルト55で取付けられるとともに下部閉塞部材58の下部が縦孔57aに上下滑り自在に嵌合されるカバー部材57、63はカバー部材57と下部閉塞部材58との間をシールするために下部閉塞部材58の下端部外周面に装着されたOリングである。

【0031】

シリンダ22内は、ピストン21に対してピストンロッド18側のロッド側油室66と、ピストン21の上方に位置する反ロッド側油室67とに区画され、これらのロッド側油室66及び反ロッド側油室67内の作動油圧力が後述する作動油供給・排出調整装置によって調整される。

上記のピストン21、シリンダ22及びシリンダ22内に充填された作動油は、シリンダ装置60を構成している。

【0032】

図3は本発明に係る荷重負荷装置の第2要部断面図であり、筒状部26は、筒状部本体26Aと、この筒状部本体26Aの上端部に複数のボルト68で取付けられた筒状部キャップ26Bとからなる。なお、符号69はモータハウジング24(図1参照)に筒状部本体26Aを取付けるボルトである。

【0033】

ロアロッド部材34は、第2駆動モータ25(図1参照)の回転軸33にキー71を介して一体的に取付けられ、ロアロッド部材34の下端部におねじ34aが形成され、このおねじ34aにナット72及びこのナット72をロックするロックナット73がねじ結合され、ロアロッド部材34の外周面34bに下から順にベアリング31の内輪31a、オイルシール75、オイルシール76、ベアリング32の内輪32a及び上部カラー77が嵌合され、筒状部本体26Aの下部内周面26aよりも小径の上部内周面26bに下から順にベアリング31の外輪31b、筒状のロアスペーサ81、筒状のアッパスペーサ82、ベアリング32の外輪32bが嵌合され、筒状部本体26Aの上部に形成されためねじ26cに上記の外輪31b、ロアスペーサ81、アッパスペーサ82、外輪32bの抜け止めを図る締結部材84がねじ結合されている。

【0034】

ベアリング31,32は、円すいころ軸受であり、2つのベアリング31,32を対向させて配置することでラジアル荷重及びアキシアル荷重の両方を受けることができ、しかも、大荷重及び衝撃荷重に耐えることができる。

【0035】

図中の符号86は筒状部本体26Aの下端部とロアロッド部材34の下端部との間をシールするオイルシール、87は筒状部キャップ26Bと上部カラー77との間をシールするオイルシール、88はシリンダ22(図1参照)と筒状部26との合わせ部の位置決めをする位置決めピンである。

【0036】

筒状部26とロアロッド部材34との間の空間91は、オイルシール86とオイルシール75との間に形成された下部空間93と、オイルシール75,76間に形成された中間部空間94と、オイルシール76とオイルシール87との間に形成された上部空間95とからなる。

【0037】

下部空間93と上部空間95とは、筒状部本体26Aの側壁に開けられた油孔26e,26f、これらの油孔26e,26f間を接続する外部連通油路97、ロアスペーサ81に開けられた油孔81a,アッパスペーサ82に開けられた油孔82aで連通されて潤滑油が満たされている。

【0038】

中間部空間94は、筒状部本体26Aの側壁に開けられた油孔26g、及びロアスペーサ81とアッパスペーサ82との合わせ部に開けられた油孔80aに連通し、外部油路83から潤滑油が供給される。

【0039】

ロアロッド部材34は、中間部空間94に連通する横孔34dと、この横孔34dに接続されるとともにロアロッド部材34の軸方向に延びるセンタ孔34eとが設けられ、外部油路83から潤滑油が供給される。

【0040】

アッパロッド部材37は、上端部外周面に形成されたおねじ37aと、内部に軸方向に延びるように形成されたセンタ孔37bとを備える。なお、符号101はロアロッド部材34の上端部とアッパロッド部材37の中間部外周面との間をシールするシール部材である。

【0041】

試験体保持組立体41は、上部ベース43側に複数のボルト104で取付けられた上部支持部材105と、この上部支持部材105から下方に突出する下方突出部105aの凹部105b内に水平移動自在に配置されるとともに試験体38に滑り自在に嵌合する凹状の球面106aを有する上部保持部材106と、試験体38に滑り自在に嵌合する凹状の球面107aを有する下部保持部材107と、この下部保持部材107を下方突出部105aの下端に当てて固定するために上部支持部材105にねじ結合されたナット部材108とからなる。

【0042】

下方突出部105aの凹部105bと上部保持部材106とは、水平方向に隙間を有するため、下部保持部材107の球面107aの中心を通る鉛直に延びる中心線に対して上部保持部材106の球面106aの中心を通る鉛直に延びる中心線にずれがある場合でも球面107aに対して球面106aを自動調心することが可能である。従って、試験体38に相当する内燃機関のコンロッドの小端部と、この小端部を保持する上部保持部材及び下部保持部材との当たりをより均一にすることができる。

【0043】

下部保持部材107は、試験体38がアッパロッド部材37に取付けられた状態で試験体保持組立体41に据え付けられるように、2分割、3分割又は4分割に分割された構造にされている。なお、符号105cは上部支持部材105の下方突出部105aの外周面に形成されたおねじ、108aはおねじ105cにねじ結合するためにナット部材108に形成されためねじである。

【0044】

試験体38は、潤滑のために設けられた内部油路38aを備える。

内部油路38aは、大径孔38cと、この大径孔38aから放射状に延びる複数の小径孔38dとからなり、大径孔38aは、アッパロッド部材37のおねじ37aにねじ結合されるめねじ38eが形成され、小径孔38dは、大径孔38cから上部保持部材106の球面106a及び下部保持部材107の球面107aとの滑り面(試験体38の外周面)まで延び、この滑り面に潤滑油を供給する。

【0045】

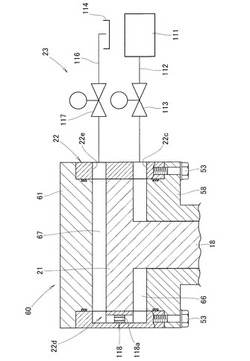

図4は本発明に係る作動油供給・排出調整装置を示す説明図であり、作動油供給・排出調整装置23は、シリンダ装置60に作動油を供給する作動油供給源111と、この作動油供給源111とシリンダ22の側壁に形成されたシリンダ入口22cとの間の供給油路112に設けられた入口側バルブ113と、ロッド側油室66及び反ロッド側油室67のそれぞれを連通させるためにシリンダ22の側壁に形成された循環油路22dと、シリンダ装置60内の作動油を排出するために設けられた油排出室114と、シリンダ22の側壁に形成されたシリンダ出口22eと油排出室114との間の排出油路116に設けられた出口側バルブ117とからなる。

【0046】

潤滑油路22dは、途中にオリフィス部材118が設けられ、このオリフィス部材118に所定の内径を有するオリフィス118aが開けられている。

入口側バルブ113及び出口側バルブ117は、開度が調整可能であり、これらの入口側バルブ113、出口側バルブ117及びオリフィス118aは、それらを作動油が通過するときに絞り抵抗を発生させてロッド側油室66及び反ロッド側油室67に所定の作動油圧力を発生させることで、試験体38(図3参照)に加える繰返し荷重(引張圧縮荷重)の振幅、詳しくは最大荷重と最小荷重を調整することが可能である。

【0047】

図5は本発明に係る荷重負荷装置の作用を示す作用図である。

図1において、第1駆動モータ12を作動させてクランク軸14を回転させる。

これにより、クランク軸14の偏心したクランクピン14aとコンロッド16とによって、ピストンロッド18及びピストン21が往復動し、ロッド側油室66内及び反ロッド側油室67内の作動油を介してシリンダ22に荷重が伝わる。

【0048】

この往復動は、更に、シリンダ22から順に筒状部27、ロアロッド部材34、アッパロッド部材37を介して試験体保持組立体41に保持された試験体38に伝わり、試験体38に上下方向、即ち、ロアロッド部材34及びアッパロッド部材37の軸方向の所定繰返し荷重が加えられる。

【0049】

このとき、第2駆動モータ25を作動させ、ロアロッド部材34及びアッパロッド部材37を軸線回りに回転させることで、試験体38を鉛直軸回りに回転させる。

【0050】

また、ロッド側油室66内及び反ロッド側油室67内の作動油圧力を作動油供給・排出調整装置23により調整する。

詳しくは、図4及び図5において、作動油供給源111から供給油路112に設けられた入口側バルブ113を介してシリンダ装置60のロッド側油室66へ作動油を供給する。ロッド側油室66内の作動油圧力は、作動油供給源111に対して入口側バルブ113で減圧されている。

【0051】

更に、ロッド側油室66内の作動油は、循環油路22dに設けられたオリフィス118aを介して反コンロッド内油室67に流入する。反ロッド側油室67内の作動油圧力は、ロッド側油室66に対してオリフィス118aで減圧されている。

【0052】

更に、反ロッド側油室67内の作動油は、排出油路116に設けられた出口側バルブ117を介して油排出室114に排出される。油排出室114内の作動油圧力は、反ロッド側油室67に対して出口側バルブ117で減圧されている。

【0053】

この場合に、ピストン21がシリンダ22に対して移動しない状態では、上記のロッド側油室66内の作動油圧力とロッド側油室66の受圧面積(ピストン21の下面21cの面積)との積と、反ロッド側油室67内の作動油圧力と反コンロッド内油室67の受圧面積(ピストン21の上面21dの面積)の積とが一致するように、ロッド側油室66と反ロッド側油室67のそれぞれの作動油圧力が、入口側バルブ113の開度、オリフィス118aの断面積、出口側バルブ117の開度によって調整されている。

【0054】

また、シリンダ22に対してピストン21が反ロッド側油室67の方へ移動する場合には、反ロッド側油室67の作動油は、反ロッド側油室67から出口側バルブ117を介して油排出室114へ流れるとともに反ロッド側油室67からオリフィス118aを介してロッド側油室66へ流れ、出口側バルブ117及びオリフィス118aを作動油が通過するときに生じる合成絞り抵抗に抗して、反ロッド側油室67内に更なる作動油圧力が発生し、この圧力によって試験体38(図3参照)に所定の圧縮荷重が作用している。

【0055】

更に、シリンダ22に対してピストン21がロッド側油室66の方へ移動する場合には、ロッド側油室66内の作動油は、ロッド側油室66からオリフィス118aを介して反ロッド側油室67に流れるとともにロッド側油室66から作動油供給源111へ入口側バルブ113を介して流れ、オリフィス118a及び入口側バルブ114を作動油が通過するときに生じる合成絞り抵抗に抗して、ロッド側油室66内に更なる作動油圧力が発生し、この圧力によって試験体38に所定の引張荷重が作用している。

【0056】

上記のロッド側油室66内及び反ロッド側油室67内の作動油圧力が作動油供給・排出調整装置23により調整されて、試験体38に、例えば、グラブ[A]、グラブ[B]に示すような繰返し荷重が作用する。グラブ[A]及びグラブ[B]のそれぞれの縦軸は荷重(単位はkNであり、正側が引張荷重、負側が圧縮荷重である)、横軸は時間(単位はsec)を表している。

【0057】

入口側バルブ113、出口側バルブ117を所定の開度に調整し、所定の断面積のオリフィス118aを選択することで、グラフ[A]では、繰返し荷重の最大荷重を5kN、最小荷重を−15Nに設定し、グラブ[B]では、繰返し荷重の最大荷重を2kN、最小荷重を−3kNに設定している。

【0058】

このときのバルブ開度、オリフィス断面積は、表に示すCv値(概算)で管理される。

Cv値は、JIS B0142に規定されるもので、バルブ、オリフィスの流量特性を示す係数である。

【0059】

グラフ[A]の場合には、入口側バルブのCv値は0.015(開度は全開時の20%)、出口側バルブのCv値は0.005(開度は全開時の2%)、オリフィスのCv値は0.65、グラフ[B]の場合には、入口側バルブのCv値は0.001(開度は全開時の15%)、出口側バルブのCv値は0.025(開度は全開時の30%)、オリフィスのCv値は0.002である。

【0060】

図6は本発明に係る荷重負荷装置の設定条件の一例を示すグラフであり、評価される内燃機関の回転数と試験体に加えられるシリンダ軸方向荷重との関係を示している。グラフの縦軸はシリンダ軸方向荷重(単位はkNであり、正側が引張荷重、負側が圧縮荷重である)、横軸は回転数(単位はrpm)を表している。

【0061】

グラフ内のデータとして、実線は内燃機関でのピストンに作用する爆発力と慣性力との合力から求められるシリンダ軸方向荷重を示し、この実線上の最小値(上記の合力の最大値に対応する。)である点Aでの荷重−33kN(4000rpm)が繰返し荷重の最小荷重(圧縮荷重)として試験体に加えられる。

【0062】

破線は内燃機関のピストンに発生する慣性力から求められるシリンダ軸方向荷重を示し、この破線上の最大値(内燃機関でのピストンに作用する慣性力の最大値に対応する。)である点Bでの荷重13kN(6900rpm)が繰返し荷重の最大荷重(引張荷重)として試験体に加えられる。

【0063】

以上の図1、図3、図4に示したように、第1駆動モータ12と、この第1駆動モータ12で駆動されるクランク軸14と、このクランク軸14に設けられたクランクピン14aに連結されたコンロッド16と、このコンロッド16に連結ピン17を介して連結されたピストンロッド18と、このピストンロッド18に一体に設けられたピストン21と、このピストン21が移動自在に挿入されたシリンダ22と、このシリンダ22の端部側に設けられたロッド部材としてのロアロッド部材34及びアッパロッド部材37と、このアッパロッド部材37の先端に取付けられた試験体18を保持する保持部材としての試験体保持組立体41と、シリンダ22に対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置23とを備え、シリンダ22では、その内部がピストン21で区画されて、ピストン21に対してピストンロッド18側に位置するロッド側油室66と、ピストン21に対してロッド側油室66とは反対側に位置する反ロッド側油室67とが形成され、ロッド側油室66と反ロッド側油室67とが絞り抵抗調整手段としてのオリフィス118aを含む循環油路22dを介して連通され、クランク軸14を回転させてピストン21に所定の往復運動を与えると同時に、作動油供給・排出調整装置23によってロッド側油室66、反ロッド側油室67に対して作動油を供給する又は排出することによりロッド側油室66又は反ロッド側油室67の作動油の一部を循環油路22dに流通させ、所定の圧力損失を与えることによりロッド側油室66及び反ロッド側油室67に所定の作動油圧力を発生させることで、試験体38に所定の引張圧縮荷重を付与するので、複雑な制御回路等が不要になり、荷重負荷装置10のコストを低減することができる。

【0064】

また、シリンダ22とロアロッド部材34との間に、ロアロッド部材34及びアッパロッド部材37を軸回りに回転させる第2駆動モータ25が設けられ、試験体38に対して、繰返し荷重に加えてロアロッド部材34の軸回りの回転力を付与するので、試験体38の試験を実機条件に即して行うことができる。

【0065】

更に、試験体38が、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であるので、内燃機関運転時の条件を再現することができ、コンロッドの小端部を精度良く評価することができる。

【0066】

尚、本実施形態では、図1、図2に示したように、クランク軸14及びコンロッド16によりピストンロッド18及びピストン21に往復動を与えたが、これに限らず、カムを用いるなどの他の方法でピストンロッド18及びピストン21に往復動を与えてもよい。

【産業上の利用可能性】

【0067】

本発明の荷重負荷装置は、内燃機関におけるピストンとコンロッドとを連結する球面連結構造の耐久性試験に好適である。

【図面の簡単な説明】

【0068】

【図1】本発明に係る荷重負荷装置の断面図である。

【図2】本発明に係る荷重負荷装置の第1要部断面図である。

【図3】本発明に係る荷重負荷装置の第2要部断面図である。

【図4】本発明に係る作動油供給・排出調整装置を示す説明図である。

【図5】本発明に係る荷重負荷装置の作用を示す作用図である。

【図6】本発明に係る荷重負荷装置の設定条件の一例を示すグラフである。

【図7】従来の荷重負荷装置を示す説明図である。

【図8】従来のピストンとコンロッドとの連結構造を説明する説明図である。

【符号の説明】

【0069】

10… 荷重負荷装置、12…第1駆動モータ、14…クランク軸、14a…クランクピン、16…コンロッド、17…ピン(連結ピン)、18…ピストンロッド、21…ピストン、22…シリンダ、22d…循環油路、23…作動油供給・排出調整装置、25…第2駆動モータ、34,37…ロッド部材(ロアロッド部材、アッパロッド部材)、38…試験体、41…保持部材(試験体保持組立体)、66…ロッド側油室、67…反ロッド側油室、118a…オリフィス。

【技術分野】

【0001】

本発明は、荷重負荷装置の改良に関するものである。

【背景技術】

【0002】

機械部品の耐久性などを試験するための荷重負荷装置では、その機械部品が使用される使用条件に応じて、その機械部品に、例えば、アクチュエータにより所定の大きさ、所定の方向の荷重が加えられる。

【0003】

このような従来の荷重負荷装置として、機械部品である試験体に所定の引張圧縮荷重が付与されるものが知られている(例えば、特許文献1参照。)。

また、試験の対象となる機械部品として、内燃機関におけるピストンとコンロッドとの球面連結構造(球面継手)が知られている(例えば、特許文献2参照。)。

【特許文献1】特開昭60−36933号公報

【特許文献2】特開2006−274861公報

【0004】

特許文献1の第5図を以下の図7で説明する。なお、符号は振り直した。

図7は従来の荷重負荷装置を示す説明図であり、試験装置200は、機枠201と、この機枠201の一端に取付けられたアクチュエータ202とを備え、このアクチュエータ202のピストンロッド203の先端にチャック204を介して試験片206の一端が取付けられ、試験片206の他端が機枠201の他端に取付けられている。

アクチュエータ202で試験片206に引張圧縮繰返し荷重を加えることで試験片206の疲労試験が行われる。

【0005】

特許文献2の図3を以下の図8(a)で説明する。なお、符号は振り直した。

図8(a)〜(c)は従来のピストンとコンロッドとの連結構造を説明する説明図である。

(a)はピストンとコンロッドとの球面連結構造を備えたピストンの断面図であり、ピストン220は、上部ピストン221と、この上部ピストン221の下部にねじ結合される下部ピストン222とからなり、コンロッド226に球面継手215を介して連結されている。

【0006】

詳細には、上部ピストン221は、中央部の裏面に突出部223が設けられ、この突出部223の下部外周面におねじ224が形成されるとともに、突出部223の内側に上部保持部材225を介してコンロッド226の球状の小端部227が当てられている。なお、符号225aは小端部227に滑り自在に嵌合させるために上部保持部材225に形成された凹状の球面である。

【0007】

下部ピストン222は、中央部に筒部231が設けられ、この筒部231の上部内周面に、上部ピストン221のおねじ224にねじ結合されるめねじ232が形成されるとともに、筒部231の内側に下部保持部材233を介してコンロッド226の小端部227が当てられている。なお、符号233aは小端部227に滑り自在に嵌合させるために下部保持部材233に形成された凹状の球面である。

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1において、例えば、アクチュエータ202による引張圧縮繰返し荷重の発生の制御を、油圧サーボ機構で行う、即ち、ロードセル等により試験片206に作用する荷重を検出し、この荷重の信号と負荷を発生せる出力信号との偏差がゼロになるようにサーボ増幅器にフィードバックして自動的に行うものでは、複雑な制御回路等が必要で試験装置200が非常に高価なものになる。

【0009】

また、図8(b)はピン連結構造の説明図であり、内燃機関のピストンとコンロッドとをピストンピン241で連結するピン連結構造(ピン継手)では、内燃機関の運転中に、ピストンピン241には、上方から爆発力Fg、下方からピストンの慣性力Fiが作用し、また、コンロッドの揺動によって、ピストンピン241には、シリンダ軸245(上下方向に延びる)に直交する軸246の回りの回転力fr1が作用する。

【0010】

図8(c)は球面連結構造の説明図であり、上記のピン連結構造に対して、図8(a)に示した球面連結構造では、図8(c)に示すように、コンロッドの小端部227に、図8(a)に示した爆発力Fg、慣性力Fi及び回転力Fr1に加えて、シリンダ軸245の回りに回転力Fr2が発生する。

従って、内燃機関運転中の条件を再現するには、上記のようなシリンダ軸245の回りの回転力Fr2を加味した試験方法が必要になる。

【0011】

本発明の目的は、コストを低減しつつ実機条件に即した試験が可能な荷重負荷装置を提供することにある。

【課題を解決するための手段】

【0012】

請求項1に係る発明は、第1駆動モータと、この第1駆動モータで駆動されるクランク軸と、このクランク軸に設けられたクランクピンに連結されたコンロッドと、このコンロッドにピンを介して連結されたピストンロッドと、このピストンロッドに一体に設けられたピストンと、このピストンが移動自在に挿入されたシリンダと、このシリンダの端部側に設けられたロッド部材と、このロッド部材の先端に取付けられた試験体を保持する保持部材と、シリンダに対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置とを備え、シリンダでは、その内部がピストンで区画されて、ピストンのピストンロッド側に位置するロッド側油室と、ピストンのロッド側油室とは反対側に位置する反ロッド側油室とが形成され、ロッド側油室と反ロッド側油室とが絞り抵抗調整手段を含む循環油路を介して連通され、クランク軸を回転させてピストンに所定の往復運動を与えると同時に、作動油供給・排出調整装置によってロッド側油室、反ロッド側油室に対して作動油を供給する又は排出することによりロッド側油室又は反ロッド側油室の作動油の一部を循環油路に流通させ、所定の圧力損失を与えることによりロッド側油室及び反ロッド側油室に所定圧力を発生させることで、試験体に所定の引張圧縮荷重を付与することを特徴とする。

【0013】

作用として、第1駆動モータを作動させてクランク軸を回転させる。これにより、クランク軸のクランクピンとコンロッドとの連結構造によってピストンロッド及びピストンが往復動し、ピストンからシリンダ内の作動油を介してシリンダに往復動が伝わり、更にシリンダからロッド部材を介して試験体に往復動が伝わり、固定された保持部材に対して試験体にロッド部材軸方向の所定の引張圧縮荷重が加えられる。

【0014】

このとき、ロッド側油室内及び反ロッド側油室内の作動油圧力を作動油供給・排出調整装置により調整することで、試験体に作用する引張荷重及び圧縮荷重が調整される。

詳しくは、作動油供給・排出調整装置の作動油供給源からの高圧作動油がシリンダの入口側バルブを介して所定の大きさまで減圧された状態で、所定の受圧面積を有するロッド側油室に流入する。ロッド側油室内の作動油は、ロッド側油室と反ロッド側油室とを連通する循環油路の絞り抵抗調整手段を介して所定の大きさまで減圧された状態で所定の受圧面積を有する反ロッド側油室に流入する。この反ロッド側油室内の作動油は、シリンダの出口側バルブを介して所定の大きさまで減圧された状態でシリンダ外の油排出室に排出される。

【0015】

この場合に、ピストンがシリンダに対して移動しない状態では、上記のロッド側油室内の作動油圧力とロッド側油室の受圧面積との積と、反ロッド側油室内の作動油圧力と反ロッド内油室の受圧面積の積とが一致するように、ロッド側油室と反ロッド側油室のそれぞれの作動油圧力が調整されている。

【0016】

また、シリンダに対してピストンが反ロッド側油室の方へ移動すると、反ロッド側油室の作動油は、反ロッド側油室から出口側バルブを介して油排出室へ流れるとともに反ロッド側油室から絞り抵抗調整手段を介してロッド側油室へ流れ、出口側バルブ及び絞り抵抗調整手段を作動油が通過するときに生じる合成絞り抵抗に抗して、反ロッド側油室内に更なる作動油圧力が発生し、この作動油圧力によって試験体に所定の圧縮荷重が作用する。

【0017】

更に、シリンダに対してピストンがロッド側油室の方へ移動すると、ロッド側油室内の作動油は、ロッド側油室から絞り抵抗調整手段を介して反ロッド側油室に流れるとともにロッド側油室から油圧源へ入口側バルブを介して流れ、絞り抵抗調整手段及び入口側バルブを作動油が通過するときに生じる合成絞り抵抗に抗して、ロッド側油室内に更なる作動油圧力が発生し、この作動油圧力によって試験体に所定の引張荷重が作用する。

このように、上記の荷重負荷装置には、複雑な制御回路等を備えていない。

【0018】

請求項2に係る発明は、シリンダとロッド部材との間に、ロッド部材を軸回りに回転させる第2駆動モータが設けられ、試験体に対して、繰返し荷重に加えてロッド部材軸回りの回転力を付与することを特徴とする。

作用として、第2駆動モータを作動させ、ロッド部材を介して試験体をロッド部材軸回りに回転させる。これにより、試験体の実機条件に即した試験が可能になる。

【0019】

請求項3に係る発明は、試験体は、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であることを特徴とする。

内燃機関運転時の条件で、コンロッドの小端部を評価することが可能になる。

【発明の効果】

【0020】

請求項1に係る発明では、第1駆動モータと、この第1駆動モータで駆動されるクランク軸と、このクランク軸に設けられたクランクピンに連結されたコンロッドと、このコンロッドにピンを介して連結されたピストンロッドと、このピストンロッドに一体に設けられたピストンと、このピストンが移動自在に挿入されたシリンダと、このシリンダの端部側に設けられたロッド部材と、このロッド部材の先端に取付けられた試験体を保持する保持部材と、シリンダに対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置とを備え、シリンダでは、その内部がピストンで区画されて、ピストンのピストンロッド側に位置するロッド側油室と、ピストンのロッド側油室とは反対側に位置する反ロッド側油室とが形成され、ロッド側油室と反ロッド側油室とが絞り抵抗調整手段を含む循環油路を介して連通され、クランク軸を回転させてピストンに所定の往復運動を与えると同時に、作動油供給・排出調整装置によってロッド側油室、反ロッド側油室に対して作動油を供給する又は排出することによりロッド側油室又は反ロッド側油室の作動油の一部を循環油路に流通させ、所定の圧力損失を与えることによりロッド側油室及び反ロッド側油室に所定圧力を発生させることで、試験体に所定の引張圧縮荷重を付与するので、複雑な制御回路等が不要になり、荷重負荷装置のコストを低減することができる。

【0021】

請求項2に係る発明では、シリンダとロッド部材との間に、ロッド部材を軸回りに回転させる第2駆動モータが設けられ、試験体に対して、繰返し荷重に加えてロッド部材軸回りの回転力を付与するので、試験体の試験を実機条件に即して行うことができる。

【0022】

請求項3に係る発明では、試験体が、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であるので、内燃機関運転時の条件を再現することができ、コンロッドの小端部を精度良く評価することができる。

【発明を実施するための最良の形態】

【0023】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。

図1は本発明に係る荷重負荷装置の断面図であり、荷重負荷装置10は、下部ベース11と、この下部ベース11に固定された第1駆動モータ12と、この第1駆動モータ12で駆動されるように下部べース11にベアリング13,13を介して回転自在に支持されたクランク軸14と、このクランク軸14のクランクピン14aにスイング自在に連結されたコンロッド16と、このコンロッド16に連結ピン17を介してスイング自在に連結されたピストンロッド18と、このピストンロッド18に一体に設けられたピストン21と、このピストン21が上下移動自在に挿入されたシリンダ22と、このシリンダ22内へ作動油を供給する、あるいはシリンダ22内から作動油を排出するとともにシリンダ22内の作動油圧力を調整する作動油供給・排出調整装置(不図示。詳細は後述する。)と、シリンダ22の上端に複数のボルト(不図示)で取付けられたモータハウジング24と、このモータハウジング24内に収納された第2駆動モータ25と、モータハウジング24の上端に取付けられた筒状部26と、この筒状部26に2つのベアリング31,32を介して回転自在に支持されるとともに第2駆動モータ25の回転軸33に取付けられたロアロッド部材34と、このロアロッド部材34の上端部に設けられたチャック36に着脱自在に保持されるとともに球状の試験体38にねじ結合されたアッパロッド部材37と、試験体38を保持する試験体保持組立体41と、この試験体保持組立体41に加わるトルクを検出するトルクセンサ42と、これらの試験体保持組立体41及びトルクセンサ42が取付けられるとともに下部ベース11に取付けられた上部ベース43とからなる。

【0024】

図2は本発明に係る荷重負荷装置の第1要部断面図であり、下部ベース11は、ロアベース44及びアッパベース45からなる2分割構造の部材であり、クランク軸14を収納する中空部11aの側部開口を塞ぐ蓋部46,47を備え、これらの蓋部46,47にクランク軸14の端部と蓋部46,47との間をシールするシール部材51,52が設けられている。

【0025】

クランク軸14は、中央部に設けられたクランクピン14aと、このクランクピン14aの両側に設けられたジャーナル14b,14cとを備え、これらのジャーナル14b,14cは、下部ベース11にベアリング13,13を介して支持されている。

【0026】

クランクピン14aの軸線は、ジャーナル14b,14cの軸線に対して偏心しているので、クランク軸14が回転すれば、クランクピン14aに連結されたコンロッド16の上端部は上下に往復動する。なお、14dはジャーナル14cに一体に設けられたフランジであり、下部ベース11の中空部11aに形成された環状溝11b内に配置されることで下部ベース11に対するクランク軸14の軸方向移動が規制される。

【0027】

コンロッド16は、クランク軸14のクランクピン14aに嵌合する大端部16aと、この大端部16aから上方に延びる一対の小端部16b、16bとからなり、大端部16aにクランクピン14aが滑り自在に嵌合する嵌合穴16cが開けられ、小端部16b,16bに連結ピン17が挿入されるピン穴16d,16dが開けられている。なお、符号54,54は連結ピン17がピン穴16d,16dから抜けるのを防止するために連結ピン17に装着された止め輪である。

【0028】

連結ピン17は、コンロッド16のピン穴16d,16d及びピストンロッド18の下端部に開けられたピン挿通穴18aに通され、内側に潤滑油をピン穴16d及びピン挿通穴18aに供給するための油孔17a,17bを備える。

【0029】

ピストン21は、その外周面21aがシリンダ22の内周面22aに嵌合しているが、これらの外周面21aと内周面22aとの間をシールするシール部材又はピストンリングをピストン21の外周面21aに設けてもよい。

【0030】

シリンダ22は、筒状のシリンダ本体56と、このシリンダ本体56の下部に複数のボルト53で取付けられた下部閉塞部材58と、シリンダ本体56の上部に取付けられた上部閉塞部材61とからなる。なお、符号57は下部ベース11に複数のボルト55で取付けられるとともに下部閉塞部材58の下部が縦孔57aに上下滑り自在に嵌合されるカバー部材57、63はカバー部材57と下部閉塞部材58との間をシールするために下部閉塞部材58の下端部外周面に装着されたOリングである。

【0031】

シリンダ22内は、ピストン21に対してピストンロッド18側のロッド側油室66と、ピストン21の上方に位置する反ロッド側油室67とに区画され、これらのロッド側油室66及び反ロッド側油室67内の作動油圧力が後述する作動油供給・排出調整装置によって調整される。

上記のピストン21、シリンダ22及びシリンダ22内に充填された作動油は、シリンダ装置60を構成している。

【0032】

図3は本発明に係る荷重負荷装置の第2要部断面図であり、筒状部26は、筒状部本体26Aと、この筒状部本体26Aの上端部に複数のボルト68で取付けられた筒状部キャップ26Bとからなる。なお、符号69はモータハウジング24(図1参照)に筒状部本体26Aを取付けるボルトである。

【0033】

ロアロッド部材34は、第2駆動モータ25(図1参照)の回転軸33にキー71を介して一体的に取付けられ、ロアロッド部材34の下端部におねじ34aが形成され、このおねじ34aにナット72及びこのナット72をロックするロックナット73がねじ結合され、ロアロッド部材34の外周面34bに下から順にベアリング31の内輪31a、オイルシール75、オイルシール76、ベアリング32の内輪32a及び上部カラー77が嵌合され、筒状部本体26Aの下部内周面26aよりも小径の上部内周面26bに下から順にベアリング31の外輪31b、筒状のロアスペーサ81、筒状のアッパスペーサ82、ベアリング32の外輪32bが嵌合され、筒状部本体26Aの上部に形成されためねじ26cに上記の外輪31b、ロアスペーサ81、アッパスペーサ82、外輪32bの抜け止めを図る締結部材84がねじ結合されている。

【0034】

ベアリング31,32は、円すいころ軸受であり、2つのベアリング31,32を対向させて配置することでラジアル荷重及びアキシアル荷重の両方を受けることができ、しかも、大荷重及び衝撃荷重に耐えることができる。

【0035】

図中の符号86は筒状部本体26Aの下端部とロアロッド部材34の下端部との間をシールするオイルシール、87は筒状部キャップ26Bと上部カラー77との間をシールするオイルシール、88はシリンダ22(図1参照)と筒状部26との合わせ部の位置決めをする位置決めピンである。

【0036】

筒状部26とロアロッド部材34との間の空間91は、オイルシール86とオイルシール75との間に形成された下部空間93と、オイルシール75,76間に形成された中間部空間94と、オイルシール76とオイルシール87との間に形成された上部空間95とからなる。

【0037】

下部空間93と上部空間95とは、筒状部本体26Aの側壁に開けられた油孔26e,26f、これらの油孔26e,26f間を接続する外部連通油路97、ロアスペーサ81に開けられた油孔81a,アッパスペーサ82に開けられた油孔82aで連通されて潤滑油が満たされている。

【0038】

中間部空間94は、筒状部本体26Aの側壁に開けられた油孔26g、及びロアスペーサ81とアッパスペーサ82との合わせ部に開けられた油孔80aに連通し、外部油路83から潤滑油が供給される。

【0039】

ロアロッド部材34は、中間部空間94に連通する横孔34dと、この横孔34dに接続されるとともにロアロッド部材34の軸方向に延びるセンタ孔34eとが設けられ、外部油路83から潤滑油が供給される。

【0040】

アッパロッド部材37は、上端部外周面に形成されたおねじ37aと、内部に軸方向に延びるように形成されたセンタ孔37bとを備える。なお、符号101はロアロッド部材34の上端部とアッパロッド部材37の中間部外周面との間をシールするシール部材である。

【0041】

試験体保持組立体41は、上部ベース43側に複数のボルト104で取付けられた上部支持部材105と、この上部支持部材105から下方に突出する下方突出部105aの凹部105b内に水平移動自在に配置されるとともに試験体38に滑り自在に嵌合する凹状の球面106aを有する上部保持部材106と、試験体38に滑り自在に嵌合する凹状の球面107aを有する下部保持部材107と、この下部保持部材107を下方突出部105aの下端に当てて固定するために上部支持部材105にねじ結合されたナット部材108とからなる。

【0042】

下方突出部105aの凹部105bと上部保持部材106とは、水平方向に隙間を有するため、下部保持部材107の球面107aの中心を通る鉛直に延びる中心線に対して上部保持部材106の球面106aの中心を通る鉛直に延びる中心線にずれがある場合でも球面107aに対して球面106aを自動調心することが可能である。従って、試験体38に相当する内燃機関のコンロッドの小端部と、この小端部を保持する上部保持部材及び下部保持部材との当たりをより均一にすることができる。

【0043】

下部保持部材107は、試験体38がアッパロッド部材37に取付けられた状態で試験体保持組立体41に据え付けられるように、2分割、3分割又は4分割に分割された構造にされている。なお、符号105cは上部支持部材105の下方突出部105aの外周面に形成されたおねじ、108aはおねじ105cにねじ結合するためにナット部材108に形成されためねじである。

【0044】

試験体38は、潤滑のために設けられた内部油路38aを備える。

内部油路38aは、大径孔38cと、この大径孔38aから放射状に延びる複数の小径孔38dとからなり、大径孔38aは、アッパロッド部材37のおねじ37aにねじ結合されるめねじ38eが形成され、小径孔38dは、大径孔38cから上部保持部材106の球面106a及び下部保持部材107の球面107aとの滑り面(試験体38の外周面)まで延び、この滑り面に潤滑油を供給する。

【0045】

図4は本発明に係る作動油供給・排出調整装置を示す説明図であり、作動油供給・排出調整装置23は、シリンダ装置60に作動油を供給する作動油供給源111と、この作動油供給源111とシリンダ22の側壁に形成されたシリンダ入口22cとの間の供給油路112に設けられた入口側バルブ113と、ロッド側油室66及び反ロッド側油室67のそれぞれを連通させるためにシリンダ22の側壁に形成された循環油路22dと、シリンダ装置60内の作動油を排出するために設けられた油排出室114と、シリンダ22の側壁に形成されたシリンダ出口22eと油排出室114との間の排出油路116に設けられた出口側バルブ117とからなる。

【0046】

潤滑油路22dは、途中にオリフィス部材118が設けられ、このオリフィス部材118に所定の内径を有するオリフィス118aが開けられている。

入口側バルブ113及び出口側バルブ117は、開度が調整可能であり、これらの入口側バルブ113、出口側バルブ117及びオリフィス118aは、それらを作動油が通過するときに絞り抵抗を発生させてロッド側油室66及び反ロッド側油室67に所定の作動油圧力を発生させることで、試験体38(図3参照)に加える繰返し荷重(引張圧縮荷重)の振幅、詳しくは最大荷重と最小荷重を調整することが可能である。

【0047】

図5は本発明に係る荷重負荷装置の作用を示す作用図である。

図1において、第1駆動モータ12を作動させてクランク軸14を回転させる。

これにより、クランク軸14の偏心したクランクピン14aとコンロッド16とによって、ピストンロッド18及びピストン21が往復動し、ロッド側油室66内及び反ロッド側油室67内の作動油を介してシリンダ22に荷重が伝わる。

【0048】

この往復動は、更に、シリンダ22から順に筒状部27、ロアロッド部材34、アッパロッド部材37を介して試験体保持組立体41に保持された試験体38に伝わり、試験体38に上下方向、即ち、ロアロッド部材34及びアッパロッド部材37の軸方向の所定繰返し荷重が加えられる。

【0049】

このとき、第2駆動モータ25を作動させ、ロアロッド部材34及びアッパロッド部材37を軸線回りに回転させることで、試験体38を鉛直軸回りに回転させる。

【0050】

また、ロッド側油室66内及び反ロッド側油室67内の作動油圧力を作動油供給・排出調整装置23により調整する。

詳しくは、図4及び図5において、作動油供給源111から供給油路112に設けられた入口側バルブ113を介してシリンダ装置60のロッド側油室66へ作動油を供給する。ロッド側油室66内の作動油圧力は、作動油供給源111に対して入口側バルブ113で減圧されている。

【0051】

更に、ロッド側油室66内の作動油は、循環油路22dに設けられたオリフィス118aを介して反コンロッド内油室67に流入する。反ロッド側油室67内の作動油圧力は、ロッド側油室66に対してオリフィス118aで減圧されている。

【0052】

更に、反ロッド側油室67内の作動油は、排出油路116に設けられた出口側バルブ117を介して油排出室114に排出される。油排出室114内の作動油圧力は、反ロッド側油室67に対して出口側バルブ117で減圧されている。

【0053】

この場合に、ピストン21がシリンダ22に対して移動しない状態では、上記のロッド側油室66内の作動油圧力とロッド側油室66の受圧面積(ピストン21の下面21cの面積)との積と、反ロッド側油室67内の作動油圧力と反コンロッド内油室67の受圧面積(ピストン21の上面21dの面積)の積とが一致するように、ロッド側油室66と反ロッド側油室67のそれぞれの作動油圧力が、入口側バルブ113の開度、オリフィス118aの断面積、出口側バルブ117の開度によって調整されている。

【0054】

また、シリンダ22に対してピストン21が反ロッド側油室67の方へ移動する場合には、反ロッド側油室67の作動油は、反ロッド側油室67から出口側バルブ117を介して油排出室114へ流れるとともに反ロッド側油室67からオリフィス118aを介してロッド側油室66へ流れ、出口側バルブ117及びオリフィス118aを作動油が通過するときに生じる合成絞り抵抗に抗して、反ロッド側油室67内に更なる作動油圧力が発生し、この圧力によって試験体38(図3参照)に所定の圧縮荷重が作用している。

【0055】

更に、シリンダ22に対してピストン21がロッド側油室66の方へ移動する場合には、ロッド側油室66内の作動油は、ロッド側油室66からオリフィス118aを介して反ロッド側油室67に流れるとともにロッド側油室66から作動油供給源111へ入口側バルブ113を介して流れ、オリフィス118a及び入口側バルブ114を作動油が通過するときに生じる合成絞り抵抗に抗して、ロッド側油室66内に更なる作動油圧力が発生し、この圧力によって試験体38に所定の引張荷重が作用している。

【0056】

上記のロッド側油室66内及び反ロッド側油室67内の作動油圧力が作動油供給・排出調整装置23により調整されて、試験体38に、例えば、グラブ[A]、グラブ[B]に示すような繰返し荷重が作用する。グラブ[A]及びグラブ[B]のそれぞれの縦軸は荷重(単位はkNであり、正側が引張荷重、負側が圧縮荷重である)、横軸は時間(単位はsec)を表している。

【0057】

入口側バルブ113、出口側バルブ117を所定の開度に調整し、所定の断面積のオリフィス118aを選択することで、グラフ[A]では、繰返し荷重の最大荷重を5kN、最小荷重を−15Nに設定し、グラブ[B]では、繰返し荷重の最大荷重を2kN、最小荷重を−3kNに設定している。

【0058】

このときのバルブ開度、オリフィス断面積は、表に示すCv値(概算)で管理される。

Cv値は、JIS B0142に規定されるもので、バルブ、オリフィスの流量特性を示す係数である。

【0059】

グラフ[A]の場合には、入口側バルブのCv値は0.015(開度は全開時の20%)、出口側バルブのCv値は0.005(開度は全開時の2%)、オリフィスのCv値は0.65、グラフ[B]の場合には、入口側バルブのCv値は0.001(開度は全開時の15%)、出口側バルブのCv値は0.025(開度は全開時の30%)、オリフィスのCv値は0.002である。

【0060】

図6は本発明に係る荷重負荷装置の設定条件の一例を示すグラフであり、評価される内燃機関の回転数と試験体に加えられるシリンダ軸方向荷重との関係を示している。グラフの縦軸はシリンダ軸方向荷重(単位はkNであり、正側が引張荷重、負側が圧縮荷重である)、横軸は回転数(単位はrpm)を表している。

【0061】

グラフ内のデータとして、実線は内燃機関でのピストンに作用する爆発力と慣性力との合力から求められるシリンダ軸方向荷重を示し、この実線上の最小値(上記の合力の最大値に対応する。)である点Aでの荷重−33kN(4000rpm)が繰返し荷重の最小荷重(圧縮荷重)として試験体に加えられる。

【0062】

破線は内燃機関のピストンに発生する慣性力から求められるシリンダ軸方向荷重を示し、この破線上の最大値(内燃機関でのピストンに作用する慣性力の最大値に対応する。)である点Bでの荷重13kN(6900rpm)が繰返し荷重の最大荷重(引張荷重)として試験体に加えられる。

【0063】

以上の図1、図3、図4に示したように、第1駆動モータ12と、この第1駆動モータ12で駆動されるクランク軸14と、このクランク軸14に設けられたクランクピン14aに連結されたコンロッド16と、このコンロッド16に連結ピン17を介して連結されたピストンロッド18と、このピストンロッド18に一体に設けられたピストン21と、このピストン21が移動自在に挿入されたシリンダ22と、このシリンダ22の端部側に設けられたロッド部材としてのロアロッド部材34及びアッパロッド部材37と、このアッパロッド部材37の先端に取付けられた試験体18を保持する保持部材としての試験体保持組立体41と、シリンダ22に対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置23とを備え、シリンダ22では、その内部がピストン21で区画されて、ピストン21に対してピストンロッド18側に位置するロッド側油室66と、ピストン21に対してロッド側油室66とは反対側に位置する反ロッド側油室67とが形成され、ロッド側油室66と反ロッド側油室67とが絞り抵抗調整手段としてのオリフィス118aを含む循環油路22dを介して連通され、クランク軸14を回転させてピストン21に所定の往復運動を与えると同時に、作動油供給・排出調整装置23によってロッド側油室66、反ロッド側油室67に対して作動油を供給する又は排出することによりロッド側油室66又は反ロッド側油室67の作動油の一部を循環油路22dに流通させ、所定の圧力損失を与えることによりロッド側油室66及び反ロッド側油室67に所定の作動油圧力を発生させることで、試験体38に所定の引張圧縮荷重を付与するので、複雑な制御回路等が不要になり、荷重負荷装置10のコストを低減することができる。

【0064】

また、シリンダ22とロアロッド部材34との間に、ロアロッド部材34及びアッパロッド部材37を軸回りに回転させる第2駆動モータ25が設けられ、試験体38に対して、繰返し荷重に加えてロアロッド部材34の軸回りの回転力を付与するので、試験体38の試験を実機条件に即して行うことができる。

【0065】

更に、試験体38が、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であるので、内燃機関運転時の条件を再現することができ、コンロッドの小端部を精度良く評価することができる。

【0066】

尚、本実施形態では、図1、図2に示したように、クランク軸14及びコンロッド16によりピストンロッド18及びピストン21に往復動を与えたが、これに限らず、カムを用いるなどの他の方法でピストンロッド18及びピストン21に往復動を与えてもよい。

【産業上の利用可能性】

【0067】

本発明の荷重負荷装置は、内燃機関におけるピストンとコンロッドとを連結する球面連結構造の耐久性試験に好適である。

【図面の簡単な説明】

【0068】

【図1】本発明に係る荷重負荷装置の断面図である。

【図2】本発明に係る荷重負荷装置の第1要部断面図である。

【図3】本発明に係る荷重負荷装置の第2要部断面図である。

【図4】本発明に係る作動油供給・排出調整装置を示す説明図である。

【図5】本発明に係る荷重負荷装置の作用を示す作用図である。

【図6】本発明に係る荷重負荷装置の設定条件の一例を示すグラフである。

【図7】従来の荷重負荷装置を示す説明図である。

【図8】従来のピストンとコンロッドとの連結構造を説明する説明図である。

【符号の説明】

【0069】

10… 荷重負荷装置、12…第1駆動モータ、14…クランク軸、14a…クランクピン、16…コンロッド、17…ピン(連結ピン)、18…ピストンロッド、21…ピストン、22…シリンダ、22d…循環油路、23…作動油供給・排出調整装置、25…第2駆動モータ、34,37…ロッド部材(ロアロッド部材、アッパロッド部材)、38…試験体、41…保持部材(試験体保持組立体)、66…ロッド側油室、67…反ロッド側油室、118a…オリフィス。

【特許請求の範囲】

【請求項1】

第1駆動モータと、この第1駆動モータで駆動されるクランク軸と、このクランク軸に設けられたクランクピンに連結されたコンロッドと、このコンロッドにピンを介して連結されたピストンロッドと、このピストンロッドに一体に設けられたピストンと、このピストンが移動自在に挿入されたシリンダと、このシリンダの端部側に設けられたロッド部材と、このロッド部材の先端に取付けられた試験体を保持する保持部材と、前記シリンダに対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置とを備え、

前記シリンダは、その内部が前記ピストンで区画されて、ピストンの前記ピストンロッド側に位置するロッド側油室と、ピストンの前記ロッド側油室とは反対側に位置する反ロッド側油室とが形成され、

前記ロッド側油室と前記反ロッド側油室とが絞り抵抗調整手段を含む循環油路を介して連通され、

前記クランク軸を回転させて前記ピストンに所定の往復運動を与えると同時に、前記作動油供給・排出調整装置によって前記ロッド側油室、前記反ロッド側油室に対して作動油を供給する又は排出することにより前記ロッド側油室又は前記反ロッド側油室の作動油の一部を前記循環油路に流通させ、所定の圧力損失を与えることにより前記ロッド側油室及び前記反ロッド側油室に所定圧力を発生させることで、前記試験体に所定の引張圧縮荷重を付与することを特徴とする荷重負荷装置。

【請求項2】

前記シリンダと前記ロッド部材との間に、ロッド部材を軸回りに回転させる第2駆動モータが設けられ、前記試験体に対して、繰返し荷重に加えてロッド部材軸回りの回転力を付与することを特徴とする請求項1記載の荷重負荷装置。

【請求項3】

前記試験体は、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であることを特徴とする請求項2記載の荷重負荷装置。

【請求項1】

第1駆動モータと、この第1駆動モータで駆動されるクランク軸と、このクランク軸に設けられたクランクピンに連結されたコンロッドと、このコンロッドにピンを介して連結されたピストンロッドと、このピストンロッドに一体に設けられたピストンと、このピストンが移動自在に挿入されたシリンダと、このシリンダの端部側に設けられたロッド部材と、このロッド部材の先端に取付けられた試験体を保持する保持部材と、前記シリンダに対する作動油の供給・排出及びその流量調整を行う作動油供給・排出調整装置とを備え、

前記シリンダは、その内部が前記ピストンで区画されて、ピストンの前記ピストンロッド側に位置するロッド側油室と、ピストンの前記ロッド側油室とは反対側に位置する反ロッド側油室とが形成され、

前記ロッド側油室と前記反ロッド側油室とが絞り抵抗調整手段を含む循環油路を介して連通され、

前記クランク軸を回転させて前記ピストンに所定の往復運動を与えると同時に、前記作動油供給・排出調整装置によって前記ロッド側油室、前記反ロッド側油室に対して作動油を供給する又は排出することにより前記ロッド側油室又は前記反ロッド側油室の作動油の一部を前記循環油路に流通させ、所定の圧力損失を与えることにより前記ロッド側油室及び前記反ロッド側油室に所定圧力を発生させることで、前記試験体に所定の引張圧縮荷重を付与することを特徴とする荷重負荷装置。

【請求項2】

前記シリンダと前記ロッド部材との間に、ロッド部材を軸回りに回転させる第2駆動モータが設けられ、前記試験体に対して、繰返し荷重に加えてロッド部材軸回りの回転力を付与することを特徴とする請求項1記載の荷重負荷装置。

【請求項3】

前記試験体は、内燃機関のピストンに連結されるコンロッドに設けられた球状の小端部であることを特徴とする請求項2記載の荷重負荷装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−66172(P2010−66172A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−234025(P2008−234025)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]