薄膜太陽電池、及びその製造方法

【課題】 光吸収層と透明電極との間にバッファ層を設けることなく、透明電極と光吸収層の界面での電気的損失を低減させることができる生産性に優れた高効率な薄膜太陽電池、及びその製造方法を提供する。

【解決手段】 基板上2に、裏面電極3、光吸収層4、透明電極5が順次積層された薄膜太陽電池1であって、前記透明電極5の伝導帯の不連続量は、前記光吸収層4に対して0eV以上0.55eV以下である薄膜太陽電池1。

【解決手段】 基板上2に、裏面電極3、光吸収層4、透明電極5が順次積層された薄膜太陽電池1であって、前記透明電極5の伝導帯の不連続量は、前記光吸収層4に対して0eV以上0.55eV以下である薄膜太陽電池1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜太陽電池、及びその製造方法に関し、特に光吸収層と透明電極との間にバッファ層を設けることなく、電気的損失を低減できる高効率な薄膜太陽電池、及びその製造方法に関する。

【背景技術】

【0002】

従来から、高効率の薄膜太陽電池として、太陽光を吸収し発電する層である光吸収層を、Cu(In、Ga)Se2(以下、CIGSと記載する。尚、Cuは銅、Inはインジウム、Gaはガリウム、Seはセレンである。)により構成されたものが知られている。

【0003】

このような従来の薄膜太陽電池101は、例えば、図7に示すように、青板ガラスにより構成される基板102上に、Mo(モリブデン)により構成される裏面電極103を形成し、その上に光吸収層104としてCIGS、バッファ層105a、105bとしてそれぞれCdS(Cdはカドミウム、Sは硫黄である。)とZnO(Znは亜鉛、Oは酸素である。)の2層を順次積層させ、更にZnOの上にZnO:Al等(Alはアルミニウムである。)の透明電極106を積層させ、裏面電極103と透明電極106との上に、NiCr/Al(Niはニッケル、Crはクロムである。)から構成される取り出し電極107をそれぞれ設けた構造になっており、太陽光が照射されることにより発電し、発電した電力を取り出し電極107から取り出している。このように従来の薄膜太陽電池では、透明電極と光吸収層の界面での電気的損失(再結合電流)を低減するために、透明電極と光吸収層の間にバッファ層が設けられている。透明電極106を構成するものとしては、上記のZnO:Al以外にもZnO:B(Bはホウ素である。)、ZnO:Ga、In2O3:Sn、In2O3:Ti(Tiはチタンである。)、In2O3:Mo等が知られている。

【0004】

また、人体に有害なCdを用いないために、バッファ層をInS、ZnS、又はZnMgO(Mgはマグネシウムである。)薄膜等により構成した薄膜太陽電池が開示されている(例えば、特許文献1参照)。

【0005】

また、本発明者らは、生産効率を向上させるために、バッファ層をウェットプロセスによる化学析出法ではなく、裏面電極、光吸収層、透明電極、及び取り出し電極と同様にドライプロセスを用いて成膜できるように、バッファ層をZnO1−XSX(但し、0≦X≦1)により構成した薄膜太陽電池を発明した(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−231744号公報

【特許文献2】特開2011−151160号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のいずれの薄膜太陽電池も透明電極と光吸収層間の伝導帯不連続量が整合しないため、透明電極と光吸収層の界面での電気的損失を低減させ、高効率な薄膜太陽電池を作製するためには、透明電極と光吸収層との間にバッファ層を設ける必要があった。そのため、工程数が増加し、歩留まりを低下させるという問題があった。

【0008】

本発明は、上記のような課題に鑑みてなされたものであって、光吸収層と透明電極との間にバッファ層を設けることなく、透明電極と光吸収層の界面での電気的損失を低減させることができる生産性に優れた高効率な薄膜太陽電池、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1記載の薄膜太陽電池は、基板上に、裏面電極、光吸収層、透明電極が順次積層された薄膜太陽電池であって、前記透明電極の伝導帯の不連続量は、前記光吸収層に対して0eV以上0.55eV以下であることを特徴としている。

【0010】

請求項2記載の薄膜太陽電池は、前記透明電極がZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成されることを特徴としている。

【0011】

請求項3記載の薄膜太陽電池では、前記透明電極を構成するZnO1−XSX:Al又はZn1−XMgXO:Alは、前記伝導帯の不連続量が0eV以上0.55eV以下となるようにXの値が決定されることを特徴としている。

【0012】

請求項4記載の薄膜太陽電池の製造方法は、基板上に、裏面電極、光吸収層、該光吸収層に対して伝導帯の不連続量が0eV以上0.55eV以下である透明電極が順次積層された薄膜太陽電池の製造方法であって、前記透明電極をスパッタリング法により成膜することを特徴としている。

【0013】

請求項5記載の薄膜太陽電池の製造方法は、前記透明電極がZnO1−XSX:Al(但し、0≦X≦1)により構成されるものであって、前記透明電極の成膜を、ZnOとZnSのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴としている。

【0014】

請求項6記載の薄膜太陽電池の製造方法は、前記透明電極がZn1−XMgXO:Al(但し、0≦X≦1)により構成されるものであって、前記透明電極の成膜を、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴としている。

【発明の効果】

【0015】

請求項1記載の薄膜太陽電池によれば、基板上に、裏面電極、光吸収層、透明電極を順次積層し、該透明電極と前記光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下としている。このように透明電極の伝導帯の不連続量を光吸収層に対して0eV以上0.55eV以下とすることにより、透明電極と光吸収層の界面での電気的損失を低減させることができ、光吸収層と透明電極との間にバッファ層を設けることなく、高効率な薄膜太陽電池を構成することができる。また、バッファ層なしで薄膜太陽電池を構成しているので、バッファ層の成膜プロセスを省略し、生産効率を向上させることができるとともに、生産コストを軽減することができる。

【0016】

請求項2記載の薄膜太陽電池によれば、光吸収層と透明電極との間にバッファ層を設けることなく、透明電極がドライプロセスにより成膜可能なZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成されているので、裏面電極、光吸収層と共に透明電極をドライプロセスで成膜することができるため、製造をインラインで行うことができ、生産効率を向上させることができる。また、バッファ層を設けることなく、透明電極をZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成しているので、人体に有害なCdは使用されないため安全であり、Cdを含む廃液処理に係る問題も発生しない。

【0017】

請求項3記載の薄膜太陽電池によれば、透明電極を構成するZnO1−XSX:Al又はZn1−XMgXO:AlのXの値を制御することで、透明電極と光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下となるようにして透明電極と光吸収層の界面での電気的損失を低減させているので、高効率な薄膜太陽電池を得ることができる。

【0018】

請求項4記載の薄膜太陽電池の製造方法によれば、バッファ層を設けることなく、光吸収層に対して伝導帯の不連続量が0eV以上0.55eV以下である透明電極をスパッタリング法により成膜する。これにより、本薄膜太陽電池の製造方法は、裏面電極、光吸収層と共に透明電極をドライプロセスで成膜することができるので、薄膜太陽電池の生産効率を向上させることができるとともに、生産コストを軽減することができる。また、廃液処理に係る問題も発生しない。

【0019】

請求項5記載の薄膜太陽電池の製造方法によれば、透明電極の成膜をZnOとZnSのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源を備えるスパッタリング装置にて行うので、成膜されるZnO1−XSX:AlのXの値を制御することができる。これにより、透明電極と光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下となるようにして透明電極と光吸収層の界面での電気的損失を低減させることができるので、高効率な薄膜太陽電池を製造することができる。

【0020】

請求項6記載の薄膜太陽電池の製造方法によれば、透明電極の成膜を、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源を備えるスパッタリング装置にて行うので、成膜されるZn1−XMgXO:AlのXの値を制御することができる。これにより、透明電極と光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下となるようにして透明電極と光吸収層の界面での電気的損失を低減させることができるので、高効率な薄膜太陽電池を製造することができる。

【図面の簡単な説明】

【0021】

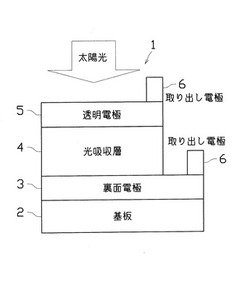

【図1】本発明の実施形態に係る薄膜太陽電池の一例を示す概略模式図である。

【図2】透明電極と光吸収層との間の伝導帯不連続量について説明するための概略説明図。

【図3】伝導帯不連続量と薄膜太陽電池の効率との関係を示すシミュレーション結果のグラフである。

【図4】本発明の実施形態に係る薄膜太陽電池の製造方法の一例を示すフローチャートである。

【図5】透明電極を成膜するスパッタリング装置の概略断面模式図である。

【図6】薄膜太陽電池の効率を示すグラフである。

【図7】従来の薄膜太陽電池の一例を示す概略模式図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る薄膜太陽電池1の実施形態について、図面を参照しつつ説明する。本発明の薄膜太陽電池1は、図1に示すように、基板2上の全域に裏面電極3が積層されている。裏面電極3上の所定の領域には太陽光を受けて発電を行う光吸収層4が積層され、該光吸収層4上の全域に透明電極5が積層されている。また、裏面電極3上の光吸収層4が成膜されていない部分の一部と、透明電極5上の一部とには、それぞれ取り出し電極6が成膜されており、この取り出し電極6から光吸収層4で発電した電力を取り出すことができる。

【0023】

薄膜太陽電池1では、透明電極5を例えばドライプロセスで成膜可能なZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成した場合には、裏面電極3、光吸収層4、取り出し電極6の成膜を含め全ての成膜をドライプロセスのみで行うことができる。

【0024】

また、薄膜太陽電池1は、図2に示すように、透明電極5の伝導帯の不連続量ΔEcを光吸収層4に対して0eV以上0.55eV以下となるようにしている。図2は、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcについて概念的に示すものであり、ここでは、光吸収層4としてCIGS、透明電極5としてZnO1−XSX:Alを用いた場合を示している。また、Eg1は光吸収層4の禁制帯幅、Ec1は光吸収層4の伝導帯の底、Ev1は光吸収層4の価電子帯の頂上をそれぞれ示しており、Eg2は透明電極5の禁制帯幅、Ec2は透明電極5の伝導帯の底、Ev2は透明電極の価電子帯の頂上をそれぞれ示している。

【0025】

この透明電極5を構成するZnO1−XSX:Alは、Xの値を0≦X≦1の範囲で任意の値に制御(OとSの組成比を制御)することができ、これにより、図2に示すように、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcを0eV以上0.55eV以下の範囲になるように制御することができる。具体的には、例えば、光吸収層4が禁制帯幅Eg1=1.1eVを有するCIGSにより構成されている場合には、ZnO1−XSX:AlのXの値を0.15〜0.20になるように制御することにより、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcを約0.1eVに制御することができる。尚、図2における伝導帯不連続量ΔEcの値(0eV以上0.55eV以下)は、図3に示すように、伝導帯不連続量ΔEcと薄膜太陽電池の効率との関係に基づいて定めている。

【0026】

図3は、University of Illinois(イリノイ大学)で開発されたwxAMPSというソフトウェアを用いて、シミュレーションを行った結果を示すものである。このシミュレーション上でのデバイスの構造は、透明電極/CIGSであり、界面再結合を考慮するために、界面の架空の再結合層を入れている。また、透明電極とCIGS層の物性パラメータは、デフォルトの値と同一であり、透明電極の電子親和力の値を変えてΔEcを変化させている。この図3に示すように、薄膜太陽電池の効率は、伝導帯不連続量ΔEcが0eV以上0.55eV以下の範囲において向上していることを示している。つまり、このように伝導帯不連続量ΔEcを0eV以上0.55eV以下にすることにより、光吸収層4と透明電極5の界面における再結合電流を低減して(光吸収層4と透明電極5間の電気的マッチングを行って)、光吸収層4と透明電極5の界面での電気的損失を低減させることができる。これにより、薄膜太陽電池1では、光吸収層4と透明電極5との間に従来のようにバッファ層を設けることなく、高い効率を実現することができる。尚、図3では、透明電極5としてZnO1−XSX:Alを用いた場合を例として示しているが、透明電極5としてZn1−XMgXO:Alを用いた場合も同様にXの値を制御(MgとOの組成比を制御)し、光吸収層4とZn1−XMgXO:Alにより構成される透明電極5との間の伝導帯不連続量ΔEcを0eV以上0.55eV以下となるように制御することができる。また、図3では、光吸収層4としてCIGSを用いた場合を例としているが、他の材料を用いて光吸収層4を構成した場合には、その材料に応じて、Xの値を決定することにより、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcを0eV以上0.55eV以下の範囲になるようにすれば良い。

【0027】

以下、本発明の実施形態に係る薄膜太陽電池1の製造方法の一例について図4のフローチャートを参照しつつ説明する。薄膜太陽電池1は、図4に示す各工程により製造される。まず、S101において、基板2として用いられる青板ガラスを超音波洗浄法等により洗浄する。尚、基板2としては青板ガラスの他に白板ガラス等を用いることもできるが、青板ガラスを用いることにより薄膜太陽電池1の生産コストを軽減することができる。また、基板2には可塑性を有する材料として、例えば、ステンレス箔、チタン箔、ポリイミドフィルム、アルミ箔、銅箔等を使用することもできる。これにより、フレキシブル太陽電池を作製することもできる。

【0028】

次に、S102において、基板2上に裏面電極3を成膜する。裏面電極3としては、例えば、Moを用いることができ、その膜厚は0.8μm程度である。基板2上への成膜はスパッタリング法、電子ビーム蒸着法等を用いて行うことができる。尚、裏面電極3としては、Moの他、Ta(タンタル)、Nb(ニオブ)、W(タングステン)等を用いても良い。また、これらを用いた場合も同様に、裏面電極3は、スパッタリング法、電子ビーム蒸着法等を用いて成膜することができる。

【0029】

次に、S103において、裏面電極3上に光吸収層4を成膜する。光吸収層4は、太陽光を吸収して電力に変換する部分であり、薄膜太陽電池1では、高い効率で太陽光を電力に変換できる材料であるCIGSを採用しており、その膜厚は2μm程度である。この光吸収層4の成膜は蒸着法を用いて行う。尚、光吸収層4の成膜は、前記蒸着法の他、セレン化法、電着法、印刷法、スプレー法等により行っても良い。また、光吸収層4を構成するCIGSは、禁制帯幅が1.1〜1.2eV程度で、典型的な組成比としては、Ga/(In+Ga)が0.2〜0.3程度、Cu/(In+Ga)が0.6〜1.0程度(但し、1.0は超えない)である。

【0030】

次に、S104において、光吸収層4上に透明電極5を成膜する。薄膜太陽電池1では、透明電極5として、例えば、ZnO1−XSX:Alを用いており、その膜厚は0.2μm程度である。この透明電極5の成膜は、二元同時スパッタリング法を用いて行うことができ、具体的には図5に示すようなスパッタリング装置7を用いて行なうことができる。

【0031】

このスパッタリング装置7は、図5に示すように、不図示の真空ポンプが接続される排気口8及び不図示のAr(アルゴン)ガス供給源が接続されるガス導入口9が側面に形成されたチャンバー10と、該チャンバー10の内部に設けられ、基板2を支持すると共にシャフト11に接続される基板ホルダー12と、ZnOを含有する第1スパッタリングターゲット13とZnSを含有する第2スパッタリングターゲット14の上方にそれぞれ設けられるシャッター15,16と、第1スパッタリングターゲット13に電気的マッチング調整用のキャパシタ17を介して電力を供給するRF(Radio Frequency)電源18と、第2スパッタリングターゲット14に電気的マッチング調整用のキャパシタ19を介して電力を供給するRF電源20とを備えている。尚、第1スパッタリングターゲット13と第2スパッタリングターゲット14の2種類のいずれか一方又は両方にAl2O3を添加しており、具体的には、第1スパッタリングターゲット13としてZnO:Al2O3、第2スパッタリングターゲット14としてZnS:Al2O3のいずれか一方又は両方を用いている。

【0032】

基板ホルダー12は、チャンバー10の上方に配置されており、裏面電極3、光吸収層4が成膜された基板2を光吸収層4が下向きとなるように保持している。また、基板ホルダー12は、不図示の回転駆動源にシャフト11を介して接続されており、保持している基板2が第1スパッタリングターゲット13上と、第2スパッタリングターゲット14上とを交互に通過するように回転するようになっている。

【0033】

シャッター15、16は、チャンバー10内の下方に並べられた状態で配設されている第1スパッタリングターゲット13及び第2スパッタリングターゲット14の上方にそれぞれ配設されており、透明電極5を成膜する時以外に、第1スパッタリングターゲット13及び第2スパッタリングターゲット14からのスパッタが飛散するのを防止するためのものである。尚、シャッター15、16は、透明電極5を成膜する際には、第1スパッタリングターゲット13及び第2スパッタリングターゲット14の上方から取り除かれる。

【0034】

このようなスパッタリング装置7を用いて透明電極5を成膜する際には、所定流量のArが、チャンバー10内を流れるよう排気口8に接続されている真空ポンプとガス導入口9に接続されているArガス供給源を調整すると共に、シャッター15、16を第1スパッタリングターゲット13及び第2スパッタリングターゲット14の上方から取り除く。そして、基板ホルダー12をシャフト11を介して接続されている回転駆動源により回転させると共に、第1スパッタリングターゲット13及び第2スパッタリングターゲット14にそれぞれRF電源18、20から電力を供給することにより透明電極5を成膜する。また、RF電源18、20は、互いに独立して出力する電力を設定することができるよう構成されており、第1スパッタリングターゲット13及び第2スパッタリングターゲット14には、互いに異なる電力を加えることができる。これにより、透明電極5を成膜する際には、RF電源18により第1スパッタリングターゲット13に供給する電力、及びRF電源20により第2スパッタリングターゲット14に供給する電力を制御して、夫々のスパッタリングレートを調整し、透明電極5を構成するZnO1−XSX:AlのXの値を任意に制御することができる。

【0035】

次に、S105において、裏面電極3上及び透明電極5上に取り出し電極6を成膜する。取り出し電極6としては、例えば、NiCr/Alを用いており、その膜厚はNiCrが0.05μm、Alが0.2μm程度である。このNiCr/Alの成膜は、抵抗加熱蒸着法を用いて行うことができる。尚、薄膜太陽電池1をパネルとする場合等において、取り出し電極6が不要な場合は、本工程を省略することができる。

【0036】

以上のような工程を経て製造される薄膜太陽電池1は、全ての成膜プロセスがドライプロセスにて行うことができる。そのため、インライン作業にて製造を行うことができるので、生産効率を向上させることができる。更に、薄膜太陽電池1では、バッファ層5を設ける必要がないので、その分の工程を省略することができ、より生産効率を向上させることができるとともに、生産コストを軽減することができる。また、CdS等化学析出法を用いて成膜する従来の薄膜太陽電池のような廃液に係る問題も生じないと共に、Cdを使用しないことにより人体へ悪影響が及ぶ危険性も生じない。

【0037】

尚、図5では、透明電極5としてZnO1−XSX:Alを成膜する場合を例に説明しているが、透明電極5としてZn1−XMgXO:Alを成膜しても良い。この場合には、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲット13,14を用いて成膜を行えば良い。

【0038】

以下、透明電極5をZnO1−XSX:Alにより構成した場合の薄膜太陽電池1の効率について図6を参照しつつ説明する。図6では、横軸に透明電極5を構成するZnO1−XSX:AlのXの値を、縦軸に薄膜太陽電池1の効率を示している。薄膜太陽電池1の効率は、図6に示すように、ZnO1−XSX:AlのXの値(OとSの組成比)に依存する。これは、Xの値により光吸収層4と透明電極5との間の伝導帯不連続量が変化するからである。透明電極5をZnO1−XSX:Alにより構成した場合の薄膜太陽電池1では、図6に示すように、Xの値が0.15〜0.20付近の範囲で、光吸収層4と透明電極5との間の伝導帯不連続量の整合がとれた状態(伝導帯不連続量ΔEc≒0.1eV)となり、約8〜8.6%という良好な変換効率を得ることができる。今回の実験では、X=0.25で急激に効率が低下しているが、これはX=0.25のZnO1−XSX:Al膜が高抵抗を示したためである。従って、Al量や酸素欠損量などの組成の最適化を行えば、X=0.25でも低抵抗を示すZnO1−XSX:Alが作製可能である。

【0039】

尚、図6に示すXの値に対する薄膜太陽電池1の効率の依存性は、光吸収層4を構成するCIGSの禁制帯幅が1.1eVで、組成比がGa/(In+Ga)を0.3、Cu/(In+Ga)を0.9とした場合のものである。このXの値に対する薄膜太陽電池1の効率の依存性は、光吸収層4を構成するCIGSの組成によって変化する。つまり、光吸収層4を構成するCIGSの組成により、光吸収層4と透明電極5との間の伝導帯不連続量の整合がとれるXの値は変化することになる。従って、薄膜太陽電池1では、光吸収層4を構成するCIGSの組成に応じて、透明電極5を構成するZnO1−XSX:AlのXの値を制御して、光吸収層4と透明電極5との間の伝導帯不連続量の整合をとり、それらの界面における電気的損失を低減させることができる。このことは、このような制御ができないCdS等から構成されるバッファ層を設けた従来の薄膜太陽電池に対する本薄膜太陽電池1の大きな利点の1つである。

【0040】

尚、本実施形態では薄膜太陽電池1の光吸収層4としてCIGSを用いた場合について示しているが、光吸収層4を、例えば、Cu(In,Ga)(Se,S)2、Cu(In,Al)Se2、Cu(In,Al)(Se,S)2、CuIn(Se,S)2、CuInS2、Cu(In,Ga)S2、Cu(In,Al)S2、Cu2ZnSnSe4、Cu2ZnSn(Se,S)4、Cu2ZnSnS4等のCuInS2系材料やCu2ZnSnS4系材料により構成した場合でも、透明電極5の伝導帯不連続量を、これらの材料から構成される光吸収層4に対して0eV以上0.55eV以下とすることで、上記と同様の効果を得ることができる。また、透明電極5は、ZnO1−XSX:Al及びZn1−XMgXO:Al(但し、0≦X≦1)以外でも、伝導帯不連続量を、光吸収層4に対して0eV以上0.55eV以下に制御することができる材料であれば、透明電極5として用いることができる。

【0041】

尚、本発明の実施の形態は上述の形態に限るものではなく、本発明の思想の範囲を逸脱しない範囲で適宜変更することができる。

【産業上の利用可能性】

【0042】

本発明に係る薄膜太陽電池は、生産性に優れた高効率な薄膜太陽電池として有効に利用することができる。

【符号の説明】

【0043】

1 薄膜太陽電池

2 基板

3 裏面電極

4 光吸収層

5 透明電極

6 取り出し電極

7 スパッタリング装置

13 第1スパッタリングターゲット

14 第2スパッタリングターゲット

18、20 RF電源

【技術分野】

【0001】

本発明は、薄膜太陽電池、及びその製造方法に関し、特に光吸収層と透明電極との間にバッファ層を設けることなく、電気的損失を低減できる高効率な薄膜太陽電池、及びその製造方法に関する。

【背景技術】

【0002】

従来から、高効率の薄膜太陽電池として、太陽光を吸収し発電する層である光吸収層を、Cu(In、Ga)Se2(以下、CIGSと記載する。尚、Cuは銅、Inはインジウム、Gaはガリウム、Seはセレンである。)により構成されたものが知られている。

【0003】

このような従来の薄膜太陽電池101は、例えば、図7に示すように、青板ガラスにより構成される基板102上に、Mo(モリブデン)により構成される裏面電極103を形成し、その上に光吸収層104としてCIGS、バッファ層105a、105bとしてそれぞれCdS(Cdはカドミウム、Sは硫黄である。)とZnO(Znは亜鉛、Oは酸素である。)の2層を順次積層させ、更にZnOの上にZnO:Al等(Alはアルミニウムである。)の透明電極106を積層させ、裏面電極103と透明電極106との上に、NiCr/Al(Niはニッケル、Crはクロムである。)から構成される取り出し電極107をそれぞれ設けた構造になっており、太陽光が照射されることにより発電し、発電した電力を取り出し電極107から取り出している。このように従来の薄膜太陽電池では、透明電極と光吸収層の界面での電気的損失(再結合電流)を低減するために、透明電極と光吸収層の間にバッファ層が設けられている。透明電極106を構成するものとしては、上記のZnO:Al以外にもZnO:B(Bはホウ素である。)、ZnO:Ga、In2O3:Sn、In2O3:Ti(Tiはチタンである。)、In2O3:Mo等が知られている。

【0004】

また、人体に有害なCdを用いないために、バッファ層をInS、ZnS、又はZnMgO(Mgはマグネシウムである。)薄膜等により構成した薄膜太陽電池が開示されている(例えば、特許文献1参照)。

【0005】

また、本発明者らは、生産効率を向上させるために、バッファ層をウェットプロセスによる化学析出法ではなく、裏面電極、光吸収層、透明電極、及び取り出し電極と同様にドライプロセスを用いて成膜できるように、バッファ層をZnO1−XSX(但し、0≦X≦1)により構成した薄膜太陽電池を発明した(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−231744号公報

【特許文献2】特開2011−151160号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のいずれの薄膜太陽電池も透明電極と光吸収層間の伝導帯不連続量が整合しないため、透明電極と光吸収層の界面での電気的損失を低減させ、高効率な薄膜太陽電池を作製するためには、透明電極と光吸収層との間にバッファ層を設ける必要があった。そのため、工程数が増加し、歩留まりを低下させるという問題があった。

【0008】

本発明は、上記のような課題に鑑みてなされたものであって、光吸収層と透明電極との間にバッファ層を設けることなく、透明電極と光吸収層の界面での電気的損失を低減させることができる生産性に優れた高効率な薄膜太陽電池、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1記載の薄膜太陽電池は、基板上に、裏面電極、光吸収層、透明電極が順次積層された薄膜太陽電池であって、前記透明電極の伝導帯の不連続量は、前記光吸収層に対して0eV以上0.55eV以下であることを特徴としている。

【0010】

請求項2記載の薄膜太陽電池は、前記透明電極がZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成されることを特徴としている。

【0011】

請求項3記載の薄膜太陽電池では、前記透明電極を構成するZnO1−XSX:Al又はZn1−XMgXO:Alは、前記伝導帯の不連続量が0eV以上0.55eV以下となるようにXの値が決定されることを特徴としている。

【0012】

請求項4記載の薄膜太陽電池の製造方法は、基板上に、裏面電極、光吸収層、該光吸収層に対して伝導帯の不連続量が0eV以上0.55eV以下である透明電極が順次積層された薄膜太陽電池の製造方法であって、前記透明電極をスパッタリング法により成膜することを特徴としている。

【0013】

請求項5記載の薄膜太陽電池の製造方法は、前記透明電極がZnO1−XSX:Al(但し、0≦X≦1)により構成されるものであって、前記透明電極の成膜を、ZnOとZnSのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴としている。

【0014】

請求項6記載の薄膜太陽電池の製造方法は、前記透明電極がZn1−XMgXO:Al(但し、0≦X≦1)により構成されるものであって、前記透明電極の成膜を、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴としている。

【発明の効果】

【0015】

請求項1記載の薄膜太陽電池によれば、基板上に、裏面電極、光吸収層、透明電極を順次積層し、該透明電極と前記光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下としている。このように透明電極の伝導帯の不連続量を光吸収層に対して0eV以上0.55eV以下とすることにより、透明電極と光吸収層の界面での電気的損失を低減させることができ、光吸収層と透明電極との間にバッファ層を設けることなく、高効率な薄膜太陽電池を構成することができる。また、バッファ層なしで薄膜太陽電池を構成しているので、バッファ層の成膜プロセスを省略し、生産効率を向上させることができるとともに、生産コストを軽減することができる。

【0016】

請求項2記載の薄膜太陽電池によれば、光吸収層と透明電極との間にバッファ層を設けることなく、透明電極がドライプロセスにより成膜可能なZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成されているので、裏面電極、光吸収層と共に透明電極をドライプロセスで成膜することができるため、製造をインラインで行うことができ、生産効率を向上させることができる。また、バッファ層を設けることなく、透明電極をZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成しているので、人体に有害なCdは使用されないため安全であり、Cdを含む廃液処理に係る問題も発生しない。

【0017】

請求項3記載の薄膜太陽電池によれば、透明電極を構成するZnO1−XSX:Al又はZn1−XMgXO:AlのXの値を制御することで、透明電極と光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下となるようにして透明電極と光吸収層の界面での電気的損失を低減させているので、高効率な薄膜太陽電池を得ることができる。

【0018】

請求項4記載の薄膜太陽電池の製造方法によれば、バッファ層を設けることなく、光吸収層に対して伝導帯の不連続量が0eV以上0.55eV以下である透明電極をスパッタリング法により成膜する。これにより、本薄膜太陽電池の製造方法は、裏面電極、光吸収層と共に透明電極をドライプロセスで成膜することができるので、薄膜太陽電池の生産効率を向上させることができるとともに、生産コストを軽減することができる。また、廃液処理に係る問題も発生しない。

【0019】

請求項5記載の薄膜太陽電池の製造方法によれば、透明電極の成膜をZnOとZnSのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源を備えるスパッタリング装置にて行うので、成膜されるZnO1−XSX:AlのXの値を制御することができる。これにより、透明電極と光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下となるようにして透明電極と光吸収層の界面での電気的損失を低減させることができるので、高効率な薄膜太陽電池を製造することができる。

【0020】

請求項6記載の薄膜太陽電池の製造方法によれば、透明電極の成膜を、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源を備えるスパッタリング装置にて行うので、成膜されるZn1−XMgXO:AlのXの値を制御することができる。これにより、透明電極と光吸収層との間の伝導帯の不連続量を0eV以上0.55eV以下となるようにして透明電極と光吸収層の界面での電気的損失を低減させることができるので、高効率な薄膜太陽電池を製造することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る薄膜太陽電池の一例を示す概略模式図である。

【図2】透明電極と光吸収層との間の伝導帯不連続量について説明するための概略説明図。

【図3】伝導帯不連続量と薄膜太陽電池の効率との関係を示すシミュレーション結果のグラフである。

【図4】本発明の実施形態に係る薄膜太陽電池の製造方法の一例を示すフローチャートである。

【図5】透明電極を成膜するスパッタリング装置の概略断面模式図である。

【図6】薄膜太陽電池の効率を示すグラフである。

【図7】従来の薄膜太陽電池の一例を示す概略模式図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る薄膜太陽電池1の実施形態について、図面を参照しつつ説明する。本発明の薄膜太陽電池1は、図1に示すように、基板2上の全域に裏面電極3が積層されている。裏面電極3上の所定の領域には太陽光を受けて発電を行う光吸収層4が積層され、該光吸収層4上の全域に透明電極5が積層されている。また、裏面電極3上の光吸収層4が成膜されていない部分の一部と、透明電極5上の一部とには、それぞれ取り出し電極6が成膜されており、この取り出し電極6から光吸収層4で発電した電力を取り出すことができる。

【0023】

薄膜太陽電池1では、透明電極5を例えばドライプロセスで成膜可能なZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成した場合には、裏面電極3、光吸収層4、取り出し電極6の成膜を含め全ての成膜をドライプロセスのみで行うことができる。

【0024】

また、薄膜太陽電池1は、図2に示すように、透明電極5の伝導帯の不連続量ΔEcを光吸収層4に対して0eV以上0.55eV以下となるようにしている。図2は、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcについて概念的に示すものであり、ここでは、光吸収層4としてCIGS、透明電極5としてZnO1−XSX:Alを用いた場合を示している。また、Eg1は光吸収層4の禁制帯幅、Ec1は光吸収層4の伝導帯の底、Ev1は光吸収層4の価電子帯の頂上をそれぞれ示しており、Eg2は透明電極5の禁制帯幅、Ec2は透明電極5の伝導帯の底、Ev2は透明電極の価電子帯の頂上をそれぞれ示している。

【0025】

この透明電極5を構成するZnO1−XSX:Alは、Xの値を0≦X≦1の範囲で任意の値に制御(OとSの組成比を制御)することができ、これにより、図2に示すように、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcを0eV以上0.55eV以下の範囲になるように制御することができる。具体的には、例えば、光吸収層4が禁制帯幅Eg1=1.1eVを有するCIGSにより構成されている場合には、ZnO1−XSX:AlのXの値を0.15〜0.20になるように制御することにより、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcを約0.1eVに制御することができる。尚、図2における伝導帯不連続量ΔEcの値(0eV以上0.55eV以下)は、図3に示すように、伝導帯不連続量ΔEcと薄膜太陽電池の効率との関係に基づいて定めている。

【0026】

図3は、University of Illinois(イリノイ大学)で開発されたwxAMPSというソフトウェアを用いて、シミュレーションを行った結果を示すものである。このシミュレーション上でのデバイスの構造は、透明電極/CIGSであり、界面再結合を考慮するために、界面の架空の再結合層を入れている。また、透明電極とCIGS層の物性パラメータは、デフォルトの値と同一であり、透明電極の電子親和力の値を変えてΔEcを変化させている。この図3に示すように、薄膜太陽電池の効率は、伝導帯不連続量ΔEcが0eV以上0.55eV以下の範囲において向上していることを示している。つまり、このように伝導帯不連続量ΔEcを0eV以上0.55eV以下にすることにより、光吸収層4と透明電極5の界面における再結合電流を低減して(光吸収層4と透明電極5間の電気的マッチングを行って)、光吸収層4と透明電極5の界面での電気的損失を低減させることができる。これにより、薄膜太陽電池1では、光吸収層4と透明電極5との間に従来のようにバッファ層を設けることなく、高い効率を実現することができる。尚、図3では、透明電極5としてZnO1−XSX:Alを用いた場合を例として示しているが、透明電極5としてZn1−XMgXO:Alを用いた場合も同様にXの値を制御(MgとOの組成比を制御)し、光吸収層4とZn1−XMgXO:Alにより構成される透明電極5との間の伝導帯不連続量ΔEcを0eV以上0.55eV以下となるように制御することができる。また、図3では、光吸収層4としてCIGSを用いた場合を例としているが、他の材料を用いて光吸収層4を構成した場合には、その材料に応じて、Xの値を決定することにより、光吸収層4と透明電極5との間の伝導帯不連続量ΔEcを0eV以上0.55eV以下の範囲になるようにすれば良い。

【0027】

以下、本発明の実施形態に係る薄膜太陽電池1の製造方法の一例について図4のフローチャートを参照しつつ説明する。薄膜太陽電池1は、図4に示す各工程により製造される。まず、S101において、基板2として用いられる青板ガラスを超音波洗浄法等により洗浄する。尚、基板2としては青板ガラスの他に白板ガラス等を用いることもできるが、青板ガラスを用いることにより薄膜太陽電池1の生産コストを軽減することができる。また、基板2には可塑性を有する材料として、例えば、ステンレス箔、チタン箔、ポリイミドフィルム、アルミ箔、銅箔等を使用することもできる。これにより、フレキシブル太陽電池を作製することもできる。

【0028】

次に、S102において、基板2上に裏面電極3を成膜する。裏面電極3としては、例えば、Moを用いることができ、その膜厚は0.8μm程度である。基板2上への成膜はスパッタリング法、電子ビーム蒸着法等を用いて行うことができる。尚、裏面電極3としては、Moの他、Ta(タンタル)、Nb(ニオブ)、W(タングステン)等を用いても良い。また、これらを用いた場合も同様に、裏面電極3は、スパッタリング法、電子ビーム蒸着法等を用いて成膜することができる。

【0029】

次に、S103において、裏面電極3上に光吸収層4を成膜する。光吸収層4は、太陽光を吸収して電力に変換する部分であり、薄膜太陽電池1では、高い効率で太陽光を電力に変換できる材料であるCIGSを採用しており、その膜厚は2μm程度である。この光吸収層4の成膜は蒸着法を用いて行う。尚、光吸収層4の成膜は、前記蒸着法の他、セレン化法、電着法、印刷法、スプレー法等により行っても良い。また、光吸収層4を構成するCIGSは、禁制帯幅が1.1〜1.2eV程度で、典型的な組成比としては、Ga/(In+Ga)が0.2〜0.3程度、Cu/(In+Ga)が0.6〜1.0程度(但し、1.0は超えない)である。

【0030】

次に、S104において、光吸収層4上に透明電極5を成膜する。薄膜太陽電池1では、透明電極5として、例えば、ZnO1−XSX:Alを用いており、その膜厚は0.2μm程度である。この透明電極5の成膜は、二元同時スパッタリング法を用いて行うことができ、具体的には図5に示すようなスパッタリング装置7を用いて行なうことができる。

【0031】

このスパッタリング装置7は、図5に示すように、不図示の真空ポンプが接続される排気口8及び不図示のAr(アルゴン)ガス供給源が接続されるガス導入口9が側面に形成されたチャンバー10と、該チャンバー10の内部に設けられ、基板2を支持すると共にシャフト11に接続される基板ホルダー12と、ZnOを含有する第1スパッタリングターゲット13とZnSを含有する第2スパッタリングターゲット14の上方にそれぞれ設けられるシャッター15,16と、第1スパッタリングターゲット13に電気的マッチング調整用のキャパシタ17を介して電力を供給するRF(Radio Frequency)電源18と、第2スパッタリングターゲット14に電気的マッチング調整用のキャパシタ19を介して電力を供給するRF電源20とを備えている。尚、第1スパッタリングターゲット13と第2スパッタリングターゲット14の2種類のいずれか一方又は両方にAl2O3を添加しており、具体的には、第1スパッタリングターゲット13としてZnO:Al2O3、第2スパッタリングターゲット14としてZnS:Al2O3のいずれか一方又は両方を用いている。

【0032】

基板ホルダー12は、チャンバー10の上方に配置されており、裏面電極3、光吸収層4が成膜された基板2を光吸収層4が下向きとなるように保持している。また、基板ホルダー12は、不図示の回転駆動源にシャフト11を介して接続されており、保持している基板2が第1スパッタリングターゲット13上と、第2スパッタリングターゲット14上とを交互に通過するように回転するようになっている。

【0033】

シャッター15、16は、チャンバー10内の下方に並べられた状態で配設されている第1スパッタリングターゲット13及び第2スパッタリングターゲット14の上方にそれぞれ配設されており、透明電極5を成膜する時以外に、第1スパッタリングターゲット13及び第2スパッタリングターゲット14からのスパッタが飛散するのを防止するためのものである。尚、シャッター15、16は、透明電極5を成膜する際には、第1スパッタリングターゲット13及び第2スパッタリングターゲット14の上方から取り除かれる。

【0034】

このようなスパッタリング装置7を用いて透明電極5を成膜する際には、所定流量のArが、チャンバー10内を流れるよう排気口8に接続されている真空ポンプとガス導入口9に接続されているArガス供給源を調整すると共に、シャッター15、16を第1スパッタリングターゲット13及び第2スパッタリングターゲット14の上方から取り除く。そして、基板ホルダー12をシャフト11を介して接続されている回転駆動源により回転させると共に、第1スパッタリングターゲット13及び第2スパッタリングターゲット14にそれぞれRF電源18、20から電力を供給することにより透明電極5を成膜する。また、RF電源18、20は、互いに独立して出力する電力を設定することができるよう構成されており、第1スパッタリングターゲット13及び第2スパッタリングターゲット14には、互いに異なる電力を加えることができる。これにより、透明電極5を成膜する際には、RF電源18により第1スパッタリングターゲット13に供給する電力、及びRF電源20により第2スパッタリングターゲット14に供給する電力を制御して、夫々のスパッタリングレートを調整し、透明電極5を構成するZnO1−XSX:AlのXの値を任意に制御することができる。

【0035】

次に、S105において、裏面電極3上及び透明電極5上に取り出し電極6を成膜する。取り出し電極6としては、例えば、NiCr/Alを用いており、その膜厚はNiCrが0.05μm、Alが0.2μm程度である。このNiCr/Alの成膜は、抵抗加熱蒸着法を用いて行うことができる。尚、薄膜太陽電池1をパネルとする場合等において、取り出し電極6が不要な場合は、本工程を省略することができる。

【0036】

以上のような工程を経て製造される薄膜太陽電池1は、全ての成膜プロセスがドライプロセスにて行うことができる。そのため、インライン作業にて製造を行うことができるので、生産効率を向上させることができる。更に、薄膜太陽電池1では、バッファ層5を設ける必要がないので、その分の工程を省略することができ、より生産効率を向上させることができるとともに、生産コストを軽減することができる。また、CdS等化学析出法を用いて成膜する従来の薄膜太陽電池のような廃液に係る問題も生じないと共に、Cdを使用しないことにより人体へ悪影響が及ぶ危険性も生じない。

【0037】

尚、図5では、透明電極5としてZnO1−XSX:Alを成膜する場合を例に説明しているが、透明電極5としてZn1−XMgXO:Alを成膜しても良い。この場合には、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲット13,14を用いて成膜を行えば良い。

【0038】

以下、透明電極5をZnO1−XSX:Alにより構成した場合の薄膜太陽電池1の効率について図6を参照しつつ説明する。図6では、横軸に透明電極5を構成するZnO1−XSX:AlのXの値を、縦軸に薄膜太陽電池1の効率を示している。薄膜太陽電池1の効率は、図6に示すように、ZnO1−XSX:AlのXの値(OとSの組成比)に依存する。これは、Xの値により光吸収層4と透明電極5との間の伝導帯不連続量が変化するからである。透明電極5をZnO1−XSX:Alにより構成した場合の薄膜太陽電池1では、図6に示すように、Xの値が0.15〜0.20付近の範囲で、光吸収層4と透明電極5との間の伝導帯不連続量の整合がとれた状態(伝導帯不連続量ΔEc≒0.1eV)となり、約8〜8.6%という良好な変換効率を得ることができる。今回の実験では、X=0.25で急激に効率が低下しているが、これはX=0.25のZnO1−XSX:Al膜が高抵抗を示したためである。従って、Al量や酸素欠損量などの組成の最適化を行えば、X=0.25でも低抵抗を示すZnO1−XSX:Alが作製可能である。

【0039】

尚、図6に示すXの値に対する薄膜太陽電池1の効率の依存性は、光吸収層4を構成するCIGSの禁制帯幅が1.1eVで、組成比がGa/(In+Ga)を0.3、Cu/(In+Ga)を0.9とした場合のものである。このXの値に対する薄膜太陽電池1の効率の依存性は、光吸収層4を構成するCIGSの組成によって変化する。つまり、光吸収層4を構成するCIGSの組成により、光吸収層4と透明電極5との間の伝導帯不連続量の整合がとれるXの値は変化することになる。従って、薄膜太陽電池1では、光吸収層4を構成するCIGSの組成に応じて、透明電極5を構成するZnO1−XSX:AlのXの値を制御して、光吸収層4と透明電極5との間の伝導帯不連続量の整合をとり、それらの界面における電気的損失を低減させることができる。このことは、このような制御ができないCdS等から構成されるバッファ層を設けた従来の薄膜太陽電池に対する本薄膜太陽電池1の大きな利点の1つである。

【0040】

尚、本実施形態では薄膜太陽電池1の光吸収層4としてCIGSを用いた場合について示しているが、光吸収層4を、例えば、Cu(In,Ga)(Se,S)2、Cu(In,Al)Se2、Cu(In,Al)(Se,S)2、CuIn(Se,S)2、CuInS2、Cu(In,Ga)S2、Cu(In,Al)S2、Cu2ZnSnSe4、Cu2ZnSn(Se,S)4、Cu2ZnSnS4等のCuInS2系材料やCu2ZnSnS4系材料により構成した場合でも、透明電極5の伝導帯不連続量を、これらの材料から構成される光吸収層4に対して0eV以上0.55eV以下とすることで、上記と同様の効果を得ることができる。また、透明電極5は、ZnO1−XSX:Al及びZn1−XMgXO:Al(但し、0≦X≦1)以外でも、伝導帯不連続量を、光吸収層4に対して0eV以上0.55eV以下に制御することができる材料であれば、透明電極5として用いることができる。

【0041】

尚、本発明の実施の形態は上述の形態に限るものではなく、本発明の思想の範囲を逸脱しない範囲で適宜変更することができる。

【産業上の利用可能性】

【0042】

本発明に係る薄膜太陽電池は、生産性に優れた高効率な薄膜太陽電池として有効に利用することができる。

【符号の説明】

【0043】

1 薄膜太陽電池

2 基板

3 裏面電極

4 光吸収層

5 透明電極

6 取り出し電極

7 スパッタリング装置

13 第1スパッタリングターゲット

14 第2スパッタリングターゲット

18、20 RF電源

【特許請求の範囲】

【請求項1】

基板上に、裏面電極、光吸収層、透明電極が順次積層された薄膜太陽電池であって、

前記透明電極の伝導帯の不連続量は、前記光吸収層に対して0eV以上0.55eV以下であることを特徴とする薄膜太陽電池。

【請求項2】

前記透明電極は、ZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成されることを特徴とする請求項1に記載の薄膜太陽電池。

【請求項3】

前記透明電極を構成するZnO1−XSX:Al又はZn1−XMgXO:Alは、前記伝導帯の不連続量が0eV以上0.55eV以下となるようにXの値が決定されることを特徴とする請求項2記載の薄膜太陽電池。

【請求項4】

基板上に、裏面電極、光吸収層、該光吸収層に対して伝導帯の不連続量が0eV以上0.55eV以下である透明電極が順次積層された薄膜太陽電池の製造方法であって、

前記透明電極をスパッタリング法により成膜することを特徴とする薄膜太陽電池の製造方法。

【請求項5】

前記透明電極は、ZnO1−XSX:Al(但し、0≦X≦1)により構成されるものであって、

前記透明電極の成膜を、ZnOとZnSのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴とする請求項4に記載の薄膜太陽電池の製造方法。

【請求項6】

前記透明電極は、Zn1−XMgXO:Al(但し、0≦X≦1)により構成されるものであって、

前記透明電極の成膜を、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴とする請求項4に記載の薄膜太陽電池の製造方法。

【請求項1】

基板上に、裏面電極、光吸収層、透明電極が順次積層された薄膜太陽電池であって、

前記透明電極の伝導帯の不連続量は、前記光吸収層に対して0eV以上0.55eV以下であることを特徴とする薄膜太陽電池。

【請求項2】

前記透明電極は、ZnO1−XSX:Al又はZn1−XMgXO:Al(但し、0≦X≦1)により構成されることを特徴とする請求項1に記載の薄膜太陽電池。

【請求項3】

前記透明電極を構成するZnO1−XSX:Al又はZn1−XMgXO:Alは、前記伝導帯の不連続量が0eV以上0.55eV以下となるようにXの値が決定されることを特徴とする請求項2記載の薄膜太陽電池。

【請求項4】

基板上に、裏面電極、光吸収層、該光吸収層に対して伝導帯の不連続量が0eV以上0.55eV以下である透明電極が順次積層された薄膜太陽電池の製造方法であって、

前記透明電極をスパッタリング法により成膜することを特徴とする薄膜太陽電池の製造方法。

【請求項5】

前記透明電極は、ZnO1−XSX:Al(但し、0≦X≦1)により構成されるものであって、

前記透明電極の成膜を、ZnOとZnSのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴とする請求項4に記載の薄膜太陽電池の製造方法。

【請求項6】

前記透明電極は、Zn1−XMgXO:Al(但し、0≦X≦1)により構成されるものであって、

前記透明電極の成膜を、MgOとZnOのいずれか一方又は両方にAl2O3を添加した2種類のスパッタリングターゲットと、該2種類のスパッタリングターゲットに加える電力をそれぞれ独立に制御できる電源と、を備えるスパッタリング装置にて行うことを特徴とする請求項4に記載の薄膜太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−89669(P2013−89669A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226715(P2011−226715)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]