蛍光体の製造方法

【課題】温度特性、色度、発光効率に優れた蛍光体の製造方法の提供。

【解決手段】Siなどの4価金属元素M1を含む化合物と、Alなどの3価金属元素M2を含む化合物と、Srなどの金属元素Mを含む化合物と、希土類元素などから選択される発光中心元素ECを含む化合物を混合した原料混合物に、InおよびGaから選択される金属元素Lを含む化合物をさらに添加し、大気圧以上の圧力下、1500〜2500℃の温度で焼成することを特徴とする蛍光体の製造方法。

【解決手段】Siなどの4価金属元素M1を含む化合物と、Alなどの3価金属元素M2を含む化合物と、Srなどの金属元素Mを含む化合物と、希土類元素などから選択される発光中心元素ECを含む化合物を混合した原料混合物に、InおよびGaから選択される金属元素Lを含む化合物をさらに添加し、大気圧以上の圧力下、1500〜2500℃の温度で焼成することを特徴とする蛍光体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光体の製造方法に関するものである。

【背景技術】

【0002】

発光ダイオードを用いたLEDランプは、携帯機器、PC周辺機器、OA機器、各種スイッチ、バックライト用光源、および表示板などの各種表示装置に用いられている。これらLEDランプは高効率化が強く望まれており、加えて一般照明用途には高演色化、バックライト用途には広色域化の要請がある。これらの要請に応えるためには、発光ダイオードの発光部に相当する蛍光体の改良が必要である。例えば、ランプの高効率化には、LEDに用いられる蛍光体の高効率化が必要である。また、ランプの高演色化あるいは高色域化には、蛍光体から放射される発光の色度を改良することが望まれる。

【0003】

また、高負荷LEDは駆動により発熱し、蛍光体の温度が100〜200℃程度まで上昇することが一般的である。このような温度上昇が起こると蛍光体の発光強度は一般に低下する。このため蛍光体は、温度が上昇した場合であっても発光強度の低下(温度消光)が少ないことが望まれている。

【0004】

そのような温度消光が改良された蛍光体として、ケイ素およびアルミニウムを母体としたサイアロン赤色蛍光体が報告されている(特許文献1)。この蛍光体は、例えば一般式(Sr1−xEux)aSibAlcOdNeで示されるものであり、それまで知られていたSr2Si5N8:EuやCaS:Euなどに比べて温度消光が改善されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2007/105631号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、本発明者らの検討によれば、前記のサイアロン赤色蛍光体は、色度改良を目的として、Euの賦活濃度を高くすると、発光効率が低下し、温度特性が悪化し、また発光波長の長波長化に伴い視感度が悪くなる傾向があることがわかった。このために、良好な温度特性を保ちながら、発光効率、および色純度をすべて同時に満たす赤色発光蛍光体が望まれていた。

【課題を解決するための手段】

【0007】

本発明の実施態様による方法は、

4価の金属元素からなる群から選択される金属元素M1を含む化合物と、

In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素M2を含む化合物と、

M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素Mを含む化合物と、

前記のいずれの金属元素とも異なる発光中心元素ECを含む化合物と、

In(III)およびGa(III)からなる群から選択される金属元素Lを含む化合物と

の混合物を大気圧以上の圧力下、1500〜2500℃の温度で焼成する工程を行うことを特徴とする、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示す蛍光体を製造する方法である。

【発明の効果】

【0008】

本発明の一実施態様である蛍光体によると、Eu2+などの発光中心元素の濃度が低くても色度の良い赤色蛍光体が得られるので、発光中心元素の濃度増加に伴う温度特性の劣化、またはルーメン当量の低下を伴うことなく、発光効率が同等以上で、色度の良い赤色蛍光体が得られる。また、本発明の赤色蛍光体を用いると、従来例のSrを含有する赤色蛍光体と比較して、発光効率と色再現域の高いディスプレイ用発光装置、発光効率と演色性に優れた照明用発光装置、またこれらをモジュール化した発光装置モジュールを作製することができる。

【0009】

さらに本発明の一実施態様である蛍光体では、従来例のSrを含有する赤色蛍光体と比較して、青色〜緑色発光する異相の生成が少なく、また発光スペクトルの半値幅が狭くなっている。これにより本発明による蛍光体は、従来例のSrを含有する赤色蛍光体と比較して色度が向上している。また、本発明の蛍光体では、従来例のSrを含有する赤色蛍光体と比較して、蛍光体の一次粒子のサイズが大きくなっており、発光効率も向上している。

【0010】

本発明による蛍光体では、温度特性の良好な従来例のSrを含有する赤色蛍光体と同等の温度特性を示すことから、蛍光体の温度特性の良さが求められる、白色LEDモジュール用途に適している。

【図面の簡単な説明】

【0011】

【図1】Sr2Al3Si7ON13のXRDプロファイル。

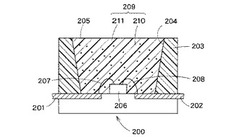

【図2】一実施形態にかかる蛍光体を用いた発光装置の構成を表わす概略断面図。

【図3】一実施形態にかかる蛍光体を用いた、別の発光装置の構成を表わす概略断面図。

【図4】実施例1、2の赤色蛍光体の458nm励起における発光スペクトル。

【図5】実施例3、4の赤色蛍光体の458nm励起における発光スペクトル。

【図6】実施例5、比較例7の赤色蛍光体の458nm励起における発光スペクトル。

【図7】実施例1、2、比較例1の赤色蛍光体の365nm励起における発光スペクトル。

【図8】実施例3、4、比較例1の赤色蛍光体の365nm励起における発光スペクトル。

【図9】実施例5、比較例1の赤色蛍光体の365nm励起における発光スペクトル。

【図10】実施例1、2、比較例1の赤色蛍光体の色度点。

【図11】実施例3、4、比較例1の赤色蛍光体の色度点。

【図12】実施例5、比較例1の赤色蛍光体の色度点。

【図13】実施例3の赤色蛍光体の温度特性を表すグラフ。

【図14】応用実施例101〜105、応用比較例102〜106の発光装置に用いたカラーフィルターの透過率のスペクトル。

【図15】応用実施例101〜105の発光装置の発光スペクトル。

【図16】応用実施例151〜155と応用比較例152〜156の発光装置モジュールの概略図。

【図17】応用実施例151〜155と応用比較例152〜156の発光装置モジュールの発光効率とNTSC比の関係を示すグラフ。

【図18】応用実施例201〜205の発光装置の発光スペクトル。

【図19】応用実施例251〜255と応用比較例252〜254、および256の発光装置モジュールの概略図。

【図20】応用実施例251〜255と応用比較例252〜254、および256の発光装置モジュールの発光効率とNTSC比の関係を示すグラフ。

【発明を実施するための形態】

【0012】

以下に本発明による赤色蛍光体と、それを用いた発光装置について説明する。

【0013】

赤色発光蛍光体の製造方法

本発明の一実施態様である赤色蛍光体の製造方法の特徴の一つは、原料としてIn(III)またはGa(III)を含む化合物を用いることである。本発明に係る酸窒化物蛍光体は、いわゆるサイアロン系蛍光体といわれる、ケイ素またはそれに代わる4価金属と、アルミニウムまたはそれに代わる3価金属と、酸素と、窒素とを母体とするものである。このような酸窒化物蛍光体は、前記の元素を含む化合物を混合し、焼成することにより製造されるが、本発明においてはその原料混合物に、In(III)またはGa(III)を含む化合物が混合される。

【0014】

本発明による酸窒化物蛍光体の製造方法に用いられる原料は、下記(1)〜(5)である。

(1) 4価の金属元素からなる群から選択される金属元素M1を含む化合物

(2) In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素M2を含む化合物

(3) M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素Mを含む化合物

(4) 前記のいずれの金属元素とも異なる発光中心元素ECを含む化合物

(5) In(III)およびGa(III)からなる群から選択される金属元素Lを含む化合物

【0015】

原料(1)に含まれる金属元素M1は、本発明が目的とするサイアロン系蛍光体を構成するケイ素またはそれに代わる元素であり、4価の金属元素群から選択される。4価の金属元素は、IVA族およびIVB族から選ばれるものが好ましく、具体的には、Si、Ge、Sn、Ti、Zr、およびHf等が挙げられ、Siが最も好ましい。元素M1は、一種類の元素であっても、または2種類以上の元素が組み合わされていてもよい。また、元素M1の化合物としては、窒化物、酸化物、または炭化物が用いられることが好ましい。

【0016】

原料(2)に含まれる金属元素M2は、本発明が目的とするサイアロン系蛍光体を構成するアルミニウムまたはそれに代わる元素であり、3価の金属元素群から選択される。3価の元素M2は、IIIA族およびIIIB族から選ばれるものが好ましく、具体的には、Al、B、Sc、Y、La、Gd、およびLu等が挙げられ、Alが最も好ましい。なお、In(III)およびGa(III)は元素M2には含まれない。元素M2は、一種類の元素であっても、または2種類以上の元素が組み合わされていてもよい。また、元素M2の化合物としては、窒化物、酸化物、または炭化物が用いられることが好ましい。

【0017】

原料(3)に含まれる金属元素Mは、前記したM1、M2、In(III)およびGa(III)とは異なる元素から選択される。具体的には、金属元素Mは、Li、Na、およびK等のIA族(アルカリ金属)元素、Mg、Ca、Sr、およびBa等のIIA族(アルカリ土類金属)元素、B等のIIIA族元素、Y、およびSc等のIIIB族元素、Gd、La、およびLu等の希土類元素、ならびにGe等のIVA族元素から選ばれるものが好ましい。金属元素Mは、これらのうちSrが最も好ましい。金属元素Mは、一種類の元素であっても、または2種類以上の元素が組み合わされていてもよい。また、元素Mを含む化合物としては、窒化物、またはその他シアナミド等の炭化物が用いられることが好ましい。

【0018】

なお、ここで例示された金属元素Mと、元素M1またはM2とには、同一の元素が包含されているが、本発明における蛍光体においては、Mには、M1およびM2とは異なる元素が選択される。

【0019】

原料(4)に含まれる金属元素ECは、蛍光体の発光中心として機能するものである。

すなわち、本発明における蛍光体は、前記した元素M、M1、M2ならびにO、および/またはNを基本とする結晶構造を有するが、Mの一部が発光中心元素ECに置換されているものである。

【0020】

発光中心元素ECとしては、例えば、Eu、Ce、Mn、Tb、Yb、Dy、Sm、Tm、Pr、Nd、Pm、Ho、Er、Cr、Sn、Cu、Zn、As、Ag、Cd、Sb、Au、Hg、Tl、Pb、Bi、およびFeなどが挙げられる。発光波長の可変性等を考慮すると、これらのうち、EuおよびMnの少なくとも1種を用いることが好ましい。

金属元素ECを含む化合物としては酸化物、窒化物、または炭酸塩が用いられることが好ましい。

【0021】

原料(5)は、In(III)またはGa(III)を含む化合物である。このような化合物の例としては、In2O3、Ga2O3、GaNなどの酸化物や窒化物が挙げられる。

【0022】

これらの原料の配合比は、目的とする酸窒化物蛍光体の組成に応じて適宜調整される。

すなわち、本発明による製造方法で目的とされる酸窒化物蛍光体は、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示すものである。このような発光特性を示す蛍光体は、典型的にはM2M17M23ON13の結晶構造を有する。そして、Mの一部がECにより置換されている。したがって、MとECとの合計、M1、およびM2のモル比がおおよそ2:7:3となるように配合されるのが一般的である。しかしながら、この比率は発光のピーク波長のなどのために調整することが可能であるので、厳密にこの割合である必要は無い。

【0023】

また、発光中心元素ECは、元素Mの少なくとも0.1モル%を置換することが望まれる。置換量が0.1モル%未満の場合には、十分な発光効果を得ることが困難となる。発光中心元素Rは、元素Mの全量を置き換えてもよいが、置換量が50モル%未満の場合には、発光確率の低下(濃度消光)を極力抑制することができる。 そして、本発明による赤色蛍光体(R)は、波長250〜500nmの光で励起した際、黄色から赤色にわたる領域の発光、すなわち波長570〜650nmの間にピークを有する発光を示すものである。

【0024】

また、本発明による蛍光体の製造方法は、原料(5)(金属元素Lを含む化合物)を用いることが特徴である。ここで、本発明の方法において、原料(5)が共存することが必須であるが、これは必ずしも金属元素Lが酸窒化物蛍光体の結晶構造に組み込まれていることを意味するものではない。例えば、比較的大量の原料(5)を用いた場合、得られる酸窒化物蛍光体を分析すると元素Lの存在が確認される場合がある。このため、蛍光体中で元素Lが金属M1などに置き換わっている可能性がある。しかし、一方で、比較的少量の原料(5)を用いた場合には、酸窒化物蛍光体の分析結果では元素Lが測定限界以下であるにもかかわらず、本発明の効果が明確に確認される場合があった。したがって、原料(5)は結晶そのものに組み込まれるほかに、結晶成長を制御する作用がある可能性も考えられている。例えば、焼成時に添加する原料(5)が蛍光体の焼成時に液相あるいは気相を生成し、この気相または液相が結晶成長に影響を及ぼし、本発明の効果をもたらしていることも考えられる。

【0025】

なお、このような効果は、In(III)またはGa(III)を含む化合物だけに認められており、他の金属、例えばSc(III)などを同様に用いても本発明の効果は発現しない。

【0026】

本発明の製造方法により製造された蛍光体では、従来例のSrを含有する赤色蛍光体と比較して、発光特性が変化する。例えば、In化合物を原料に用いることで、青色〜緑色発光する異相の生成が抑制されており、また発光スペクトルの半値幅が狭くなっている。

これにより本発明の製造方法により製造された蛍光体は、従来例のSrを含有する赤色蛍光体と比較して色度が向上している。また、本発明の製造方法により形成された蛍光体では、従来例のSrを含有する赤色蛍光体と比較して粒子のサイズが大きくなって吸収効率がよいために、発光効率も向上しているものと考えられる。このような本発明の方法により製造される蛍光体の特徴は、前記したように結晶成長時に原料(5)が寄与するためと推測される。

【0027】

これまで説明したように、原料(5)に含まれる金属元素Lは、必ずしも蛍光体の結晶構造に含まれる3価金属M2に置き換わるものではない。したがって、原料(5)の配合比もM2を基準として定めるのは必ずしも適当ではないかもしれない。しかしながら、ここでは便宜的に原料(3)に含まれる金属元素M2を基準として、原料(5)に含まれるLの割合を表示すると、M2に対してLが0.1モル%〜50モル%であることが好ましく、0.1モル%〜20モル%であることがより好ましい。金属元素Lの割合を多くすると、蛍光体の製造時に異相の量が増える傾向にあり、蛍光体の収率が低くなることがあるので注意が必要である。

【0028】

本発明による赤色発光蛍光体の製造方法は、前記した各原料を所望の割合で混合し、一般的には乳鉢などにより粉砕および混合し、焼成することを含む。より具体的には、元素MとしてSrを含有し、発光中心元素ECとしてEu、元素M1としてSi、元素M2としてAl、元素LとしてInを選択した場合には、Sr3N2、AlN、Si3N4、Al2O3、In2O3およびEuNを出発原料として用いることができる。Sr3N2の代わりにCa3N2、Ba3N2、Sr2NあるいはSrN等、もしくはこれらの混合物を用いてもよい。In2O3の代わりに他のIn化合物を用いても良い。これらを所望の組成になるように秤量混合し、得られた混合粉末を焼成することによって、目的の蛍光体が得られる。混合に当たっては、例えば、グローブボックス中で乳鉢混合するといった手法が挙げられる。また、るつぼの材質は、窒化ホウ素、窒化ケイ素、炭化ケイ素、カーボン、窒化アルミニウム、サイアロン、酸化アルミ、モリブデンあるいはタングステン等としてもよい。

【0029】

本発明による酸窒化物蛍光体の製造方法は、これらの出発原料の混合物を所定時間焼成することを含む。焼成は、大気圧以上の圧力で行なうことが望ましい。特に窒化ケイ素などの原料(2)の高温での分解を抑制するためには、5気圧以上がより好ましい。焼成温度は1500〜2000℃の範囲が好ましく、より好ましくは1800〜2000℃である。焼成温度が1500℃未満の場合には、目的とする蛍光体の形成が困難となることがある。一方、2000℃を越えると、材料あるいは生成物の昇華のおそれがある。また、原料のAlNが酸化されやすいことから、N2雰囲気中で焼成することが望まれるが、窒素および水素の混合雰囲気でもよい。

【0030】

焼成後の粉体に洗浄等の後処理を必要に応じて施して、実施形態にかかる蛍光体が得られる。洗浄を行う場合には、例えば純水洗浄、酸洗浄により行なうことができる。

【0031】

赤色発光蛍光体

本発明による第一の赤色発光蛍光体は、前記した方法により製造された蛍光体である。

すなわち、前記した原料(1)〜(4)を、原料(5)の共存下に焼成したことにより得られる、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示す酸窒化物蛍光体である。

【0032】

蛍光体の結晶構造は、X線回折や中性子回折により同定することができる。すなわち、本発明による赤色発光蛍光体の結晶構造には、基本となるSr2Al3Si7ON13のXRDプロファイルと同一のプロファイルを示す物質が望ましく、さらに、構成元素が他の元素と入れ替わることにより格子定数が一定範囲で変化したものも望ましい。図1に基本となるSr2Al3Si7ON13のXRDプロファイルを示す。ここで、構成元素が他の元素で置き換わるものとは、Sr2Al3Si7ON13結晶中のSrが元素Mおよび/または発光中心元素ECで、元素Siの位置が4価の元素からなる群、例えばGe、Sn、Ti、Zr、Hfからなる群から選ばれる1種または2種以上の元素で、Alの位置が3価の元素からなる群、例えばB、Sc、Y、La、Gd、Luからなる群から選ばれる1種または2種以上の元素で、OまたはNの位置がO、N、Cからなる群から選ばれる1種または2種以上の元素で置換された結晶のことである。また、AlがSiに互いに置き換わると同時に、OとNが置き換わった、例えばSr2Al2Si8N14、Sr2Al4Si6O2N12、Sr2Al5Si5O3N11、Sr2Al6Si4O4N10等もSr2Al3Si7ON13を基本とする結晶構造を有するものである。

【0033】

さらに、固溶量が小さい場合には、Sr2Al3Si7ON13を基本とする結晶構造の簡便な判定方法として次の方法がある。新たな物質について測定したXRDプロファイルの回折ピーク位置が主要ピークについて一致した時に、当該結晶構造が同じものと特定することができる。主要ピークとしては、回折強度の強い10本で判断すると良い。

【0034】

また、前記した方法により得られた酸窒化物蛍光体のうち、一部分の酸窒化物蛍光体は、組成式により表すことができる。すなわち、下記の一般式(I)で示されるものが、本発明による第二の赤色発光蛍光体である。

(M1−xECx)aM1bM2LcOdNe (I)

(式中、

M1は4価の金属元素からなる群から選択される金属元素であり、

M2は、In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素であり、

Lは、In(III)およびGa(III)からなる群から選択される金属元素であり、

Mは、M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素であり、

ECは前記のいずれの金属元素とも異なる発光中心元素であり、

0<x<0.4、好ましくは0.02≦x≦0.2、

0.65<a<0.80、好ましくは0.66≦a≦0.73、

2<b<3、好ましくは2.2≦b≦2.7、

0<c<0.1、好ましくは0<c≦0.05、

0.3<d<0.6、好ましくは0.35≦d≦0.49、

4<e<5、好ましくは4.2≦e≦4.7である)

【0035】

ここで、金属元素Lの組成比は0を超えるものであるが、これは分析装置の測定限界以下であることを意味するものではない。すなわち、ある蛍光体をその時点で最も検出精度の高い分析装置で分析したときに、Lが検出されないとしても、その後の技術の進歩により検出精度が向上し、Lが検出されるようになるのであれば、その蛍光体は本発明による第二の蛍光体である。また、仮にLが検出限界以下であったとしても、その蛍光体の製造時に原料(5)を用いているのであれば、その蛍光体は、本発明による第一の赤色蛍光体であることは明らかである。

【0036】

なお、酸窒化物蛍光体の組成は、従来知られている任意の方法により測定することができるが、例えば以下の方法を用いることができる。

M、M1、M2、およびECは、例えば誘導結合プラズマ発光分光分析(ICP発光分光分析といわれることもある)により測定することができる。具体的には、酸窒化物蛍光体の試料を白金ルツボに計量し、アルカリ融解によって分解し、内標準元素Yを添加して測定溶液を調製し、ICP発光分光分析により測定する。測定装置には、例えばSPS−4000型ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製)を用いることができる。

【0037】

OおよびNは、例えば不活性ガス融解法により測定することができる。具体的には、酸窒化物蛍光体の試料を黒鉛ルツボ中で加熱融解し、試料に含まれるOを不活性ガス搬送法によりCOとし、さらにそれをCO2に酸化した後、赤外線吸収法で酸素の含有量を測定し、さらにCO2を除去した後に熱伝導法でNの含有量を測定する。測定装置には、例えばTC−600型酸素・窒素・水素分析装置(LECOコーポーレーション(米国)製)を用いることができる。

【0038】

Inは、ICP発光分光分析により測定することができる。具体的には、酸窒化物蛍光体の試料を加圧分解容器に計量し、加圧酸分解して測定溶液を調製し、ICP発光分光分析により測定する。測定装置には、例えばSPQ−9000型ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製)を用いることができる。

【0039】

GaもICP発光分光分析により測定することができる。この場合には、Mと同様に測定溶液を調製し、例えばSPS−1500V型ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製)を用いて測定することができる。

【0040】

発光装置および発光装置モジュール

本発明による発光装置は、前記した赤色発光蛍光体と、それを励起することができる発光素子とを具備するものである。

【0041】

本発明による発光装置の一実施態様は、励起源であるLEDなどの発光素子と、その発光素子から照射される光によって励起されて蛍光を発する、前記の赤色蛍光体(R)および緑色蛍光体(G)との組み合わせを具備する。このとき、この発光装置は、発光素子から照射される光と、赤色蛍光体からの発光と、緑色蛍光体からの発光とが合成された光を放射するものである。

【0042】

そして、本発明による発光装置のほかの実施態様は、励起源である発光素子と、その発光素子から照射される光によって励起されて蛍光を発する、前記の赤色蛍光体(R)、前記の緑色蛍光体(G)、および青色蛍光体(B)との組み合わせを具備するものである。

これらのいずれの態様においても、本発明による第一の蛍光体と第二の蛍光体のいずれをも用いることができる。

【0043】

発光装置に用いられる発光素子は、用いる蛍光体によって適当なものが選択される。すなわち、発光素子から放射される光が、用いられる蛍光体を励起することができるものであることが必要である。さらには、発光装置が白色光を放射することが好ましい場合には、蛍光体から放射される光を補うような波長の光を放射する発光素子が好ましい。

【0044】

このような観点から、蛍光体として赤色蛍光体と緑色蛍光体とを用いた蛍光装置においては、発光素子(S1)は、一般に250〜500nmの波長の光を放射するものが選択され、蛍光体として赤色蛍光体と緑色蛍光体と青色蛍光体とを用いた蛍光装置においては、発光素子(S2)は、一般に250〜430nmの波長の光を放射するものが選択さる。

【0045】

本発明による発光装置は、従来知られている任意の発光装置の形態とすることができる。図2は、本発明の一実施形態にかかるパッケージカップ型発光装置の断面を示すものである。

【0046】

図2に示された発光装置においては、基板となる樹脂システム200はリードフレームを成形してなるリード201およびリード202と、これに一体成形されてなる樹脂部203とを有する。樹脂部203は、上部開口部が底面部より広い凹部205を有しており、この凹部の側面には反射面204が設けられる。

【0047】

凹部205の略円形底面中央部には、発光素子206がAgペースト等によりマウントされている。発光素子206としては、例えば発光ダイオード、レーザダイオード等を用いることができる。さらには、紫外発光を行なうものを用いることができ、特に限定されるものではない。紫外光以外にも、青色や青紫、近紫外光などの波長を発光可能な発光素子も使用可能である。例えば、GaN系等の半導体発光素子等を用いることができる。発光素子206の電極(図示せず)は、Auなどからなるボンディングワイヤー207および208によって、リード201およびリード202にそれぞれ接続されている。なお、リード201および202の配置は、適宜変更することができる。

【0048】

蛍光層209は、本発明の実施形態にかかる蛍光体の混合物210を、例えばシリコーン樹脂からなる透明樹脂層211中に5重量%から50重量%の割合で分散、もしくは沈降させることによって形成することができる。実施形態にかかる蛍光体には、共有結合性の高い酸窒化物が母体として用いられている。このため、本発明による蛍光体は一般に疎水性であり、樹脂との相容性が極めて良好である。したがって、樹脂と蛍光体との界面での散乱が著しく抑制されて、光取出し効率が向上する。

【0049】

発光素子206としては、n型電極とp型電極とを同一面上に有するフリップチップ型のものを用いることも可能である。この場合には、ワイヤーの断線や剥離、ワイヤーによる光吸収等のワイヤーに起因した問題を解消して、信頼性の高い高輝度な半導体発光装置が得られる。また、発光素子206にn型基板を用いて、次のような構成とすることもできる。具体的には、n型基板の裏面にn型電極を形成し、基板上の半導体層上面にはp型電極を形成して、n型電極またはp型電極をリードにマウントする。p型電極またはn型電極は、ワイヤーにより他方のリードに接続することができる。発光素子206のサイズ、凹部205の寸法および形状は、適宜変更することができる。

【0050】

図3は、本発明のほかの一実施形態にかかる砲弾型発光装置の断面を示すものである。

図3(A)に示された発光装置においては、例えば発光ピーク波長445nmの発光ダイオード301を、AlNなどからなるパッケージである基板302上に半田を用いて接合し、導電性ワイヤー303を介して電極に接続しされている。この発光ダイオード301上には、ドーム状にシリコーン樹脂などの透明樹脂層304が塗布され、その上に赤色発光蛍光体を含む透明樹脂層305、透明樹脂層306、緑色発光蛍光体を含む透明樹脂層307が順に積層されている。図3に例示された発光装置は、発光素子と、その発光素子から放射される励起光により発光する、赤色発光蛍光体と緑色発光蛍光体とを具備するものであるが、さらに青色発光蛍光体を積層することもできる。そのような発光装置の断面は図3(B)に示すとおりである。この装置は、図3(A)に示された装置に対して、緑色蛍光体を含む層307の上に、透明樹脂層308および青色発光蛍光体を含む層309が積層されている。図3(B)の装置に用いられる発光ダイオードは、図3(A)に示された装置よりも放射される光が青色光を含まないものとされるのが一般的である。これらの励起光と各蛍光体からの発光とによって、所望の色、例えば白色光を放射する発光装置とされる。

【0051】

本発明の実施形態にかかる発光装置は、図2に示されたようなパッケージカップ型発光装置や図3に示されたような砲弾型発光装置に限定されず、適宜変更することができる。

具体的には、表面実装型発光装置も、実施形態の蛍光体を適用して同様の効果を得ることができる。

【0052】

さらに、本発明による発光装置モジュールは、前記した発光装置を基板上に複数並べたものである。このような発光装置モジュールに用いられる発光装置は、前記したような、本発明による蛍光体を用いたものから任意に選択できる。例えば前記した砲弾型発光装置は好ましい発光装置にひとつである。すなわち、このような発光装置モジュールには、以下のいずれかの発光装置を複数並べたものである。

(1)基板上に設けられた、250nm〜500nmの波長の光を発光する発光素子(S1)の上に透明樹脂で半球形状のドームを形成し、その上に透明樹脂に分散した前記蛍光体(R)を塗布し、その上に透明樹脂に分散した緑色発光蛍光体(G)を塗布した積層構造を有する発光装置

(2)基板上に設けられた、250nm〜430nmの波長の光を発光する発光素子(S2)の上に透明樹脂で半球形状のドームを形成し、その上に透明樹脂に分散した前記蛍光体(R)を塗布し、その上に透明樹脂に分散した緑色発光蛍光体(G)を塗布し、さらにその上に透明樹脂に分散した青色発光蛍光体(B)を塗布した積層構造を有する発光装置

【0053】

基板の材料は特に限定されず、従来知られている任意の材料から目的に応じて選択することができる。具体的には、ガラス、シリコン、半導体、または樹脂などが用いられる。

基板表面には必要に応じて各種の加工をすることができる。例えば、発光装置を形成させるための配線やアイソレーション構造を形成させたり、放熱を改善するための放熱層を形成させることもできる。また、基板そのものを熱伝導性に優れる放熱基板とすることもできる。

【0054】

ここで、緑色発光蛍光体は、前記発光素子(S1)または(S2)からの照射光で励起した際に波長490〜580nmの間にピークを有する発光を示すものであり、青色発光蛍光体は、前記発光素子(S1)または(S2)からの照射光で励起した際に波長400〜490nmの間にピークを有する発光を示すものである。

【0055】

このような発光装置は、基板上に規則的または不規則に配置され、発光装置モジュールとされる。ここで、本発明による蛍光体は温度特性に優れているために、駆動により発生する熱の影響を受けにくい。このために、その蛍光体を用いた発光装置の配置密度を高く、すなわち発光装置間の距離を短くすることができる。例えば、前記したような砲弾型発光装置は、上方から見た場合の形状は一般的に円または楕円であるが、その長径をa、発光装置の間隔の最短距離をdとした時に、1≦(d/a)≦5となるように発光装置を配置することができる。ここで、長径とは発光装置の水平断面形状の最も長い径をいう。すなわち、発光装置の水平断面形状が円形であれば直径、楕円であれば長径に等しい。発光装置は必要に応じて任意の形状、例えば方形、多角形、線形などを取りえるので、それらを配置する場合の間隔は一律に特定することができないが、本発明による蛍光体は温度特性に優れ、隣接する発光装置の駆動による熱の影響が小さいために、発光装置モジュールに配置される発光装置間の間隔を狭くすることができ、これによって、発光装置モジュール全体の輝度を高くすることもできる。

【0056】

ここで、本発明による発光装置または発光装置モジュールは、本発明による赤色発光蛍光体を用いることが必須であるが、緑色発光蛍光体(G)や青色発光蛍光体(B)は特に限定されず、任意のものを用いることができる。ただし、本発明による赤色発光蛍光体(R)は温度特性に優れており、温度変化の影響を受けにくいという特徴を有しており、この特徴を最大限に発揮するためには、緑色発光蛍光体(G)および青色発光蛍光体(B)も温度特性に優れたものが好ましい。そのような構成にすれば、温度変化したときに、赤色発光蛍光体の発光強度の変化が小さいうえ、各色の蛍光体の発光強度の変化も同様に小さいので、これらを組み合わせた発光装置、さらにはそれを用いた発光モジュールの発色も変化が小さくなる。

【0057】

これらの発光装置または発光モジュールは、用いられている赤色発光装置が温度特性に優れ、温度変化によって発光が変動しにくいので、高温環境で使用するのに特に適している。

【0058】

本発明の発光装置または発光装置モジュールに好ましい緑色発光蛍光体(G)のひとつは、基本とする結晶構造が異なるが、前記した赤色蛍光体と同様のサイアロン系酸窒化物蛍光体である。

【0059】

この緑色発光蛍光体(G)は、Sr3Si13Al3O2N21をベースとするものである。Sr3Si13Al3O2N21結晶は斜方晶系である。そして、前記した赤色蛍光体と同様に構成元素の一部が発光元素に置換されている。その元素の置き換え等によって、結晶構造が若干変化することがあるが、基本的な結晶構造が変化しない範囲で本発明の効果を奏することができる。このような基本的な結晶構造が変化しない範囲は、前記した赤色蛍光と同様である。

【0060】

このような緑色発光蛍光体は、X線回折や中性子回折により同定することができる。すなわち、ここで示されるSr3Si13Al3O2N21のXRDプロファイルと同一のプロファイルを示す物質の他に、構成元素が他の元素と入れ替わることにより格子定数が一定範囲で変化したものも、上記緑色発光蛍光体に包含されるものである。

【0061】

また、本発明の発光装置または発光装置モジュールに好ましい、温度特性の優れた青色蛍光体の具体例としては、(Ba,Eu)MgAl10O17、(Sr,Ca,Ba,Eu)10(PO4)5Cl2、(Sr,Eu)Si9Al19ON31などが挙げられる。

【0062】

以下、諸例により本発明をさらに詳細に説明するが、本発明はこれらの例のみに限定されるものではない。

【0063】

実施例1

出発原料としてSr3N2、EuN、Si3N4、Al2O3、AlNおよびGa2O3を用意した。これら各々2.308g、0.697g、4.583g、0.454g、1.339g、0.039gをバキュームグローブボックス中で秤量後、めのう乳鉢内で乾式混合したものを、BNるつぼに充填し、7.5気圧のN2雰囲気中、1850℃で4時間焼成することにより蛍光体を合成した。

【0064】

実施例2

Al2O3およびGa2O3の量をそれぞれ0.262g、0.394gに変更した以外は実施例1と同様にして、蛍光体を合成した。

【0065】

実施例3

出発原料としてSr3N2、EuN、Si3N4、Al2O3、AlNおよびGaNを用意した。これら各々2.308g、0.697g、4.583g、0.476g、1.322g、0.035gをバキュームグローブボックス中で秤量後、めのう乳鉢内で乾式混合したものを、BNるつぼに充填し、7.5気圧のN2雰囲気中、1850℃で4時間焼成することにより蛍光体を合成した。

【0066】

実施例4

AlNおよびGaNの量をそれぞれ1.167g、0.352gに変更した以外は実施例3と同様にして、蛍光体を合成した。

【0067】

比較例1

出発原料として、Sr3N2、EuN、Si3N4、Al2O3およびAlNを各々2.308g、0.697g、4.583g、0.476g、1.339g用いたほかは、実施例1と同様にして、設計組成が(Sr0.85Eu0.15)2Al3Si7ON13であるような蛍光体を合成した。

【0068】

比較例2

Sr3N2、EuNの質量を2.443g、0.465gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.9Eu0.1)2Al3Si7ON13であるような蛍光体を合成した。

【0069】

比較例3

Sr3N2、EuNの質量を2.172g、0.929gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.8Eu0.2)2Al3Si7ON13であるような蛍光体を合成した。

【0070】

比較例4

Sr3N2、EuNの質量を1.629g、1.859gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.6Eu0.4)2Al3Si7ON13であるような蛍光体を合成した。

【0071】

比較例5

Sr3N2、EuNの質量を1.357g、2.324gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.5Eu0.5)2Al3Si7ON13であるような蛍光体を合成した。

【0072】

比較例6

Sr3N2、EuNの質量を0.543g、3.718gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.2Eu0.8)2Al3Si7ON13であるような蛍光体を合成した。

【0073】

実施例5

出発原料としてSr3N2、EuN、Si3N4、Al2O3、AlNおよびIn2O3を用意した。これら各々2.308g、0.697g、4.583g、0.262g、1.339g、0.583gをバキュームグローブボックス中で秤量後、めのう乳鉢内で乾式混合したものを、BNるつぼに充填し、7.5気圧のN2雰囲気中、1850℃で4時間焼成して、蛍光体を合成した。

【0074】

比較例7

0.583gのIn2O3の代わりに、0.290gのSc2O3を用いたほかは、実施例5と同様にして、蛍光体を合成した。

【0075】

実施例1〜5の蛍光体について、組成分析を行ったところ、表1に示される通りの組成であることがわかった。組成比は、いずれもAlを1として規格化されている。なお、実施例1および3においては、原料中に含まれるAlとGaのモル比が、99:1、実施例2および4においては原料中に含まれるAlとGaのモル比が90:10、実施例5においては原料中に含まれるAlとInのモル比が90:10となるように仕込んでいる。しかし、いずれの蛍光体も添加した割合でInまたはGaを含んでおらず、InおよびGaは添加された割合よりも少ない量が合成によって得られた蛍光体に含まれていることがわかった。

【0076】

【表1】

【0077】

実施例1〜5および比較例7の赤色粉体について、解砕した後に458nmのピーク波長を有する発光ダイオードを光源に用いて励起した。得られた発光スペクトルは、図4〜6に示す通りであった。図4〜6において、458nmにピークを示すバンドは、励起光の反射によるものである。実施例1〜5のそれぞれの赤色粉体から、615乃至620nmにピーク波長を有する単一バンドの発光が得られた。また比較例7の赤色粉体から、610乃至615nmにピーク波長を有する単一バンドの発光が得られた。

【0078】

比較例7の赤色粉体は、実施例5の赤色粉体と発光して著しく発光強度が小さく、実施例5の赤色粉体と比較して、蛍光体としては劣っている。すなわち、蛍光体の製造時にGaまたはInを含む化合物を原料に用いた場合、本発明の効果を得られるが、GaまたはInを含む化合物の代わりにScを含む化合物を用いても本発明の効果を得ることができないことがわかった。

【0079】

実施例1〜5および比較例1の赤色粉体について、解砕した後に365nmのピーク波長を有する光源を用いて励起した。得られた発光スペクトルは、図7〜9に示す通りであった。また、このスペクトルを元に算出した色度点は図10〜12に示す通りであった。

【0080】

実施例1〜5の赤色蛍光体は、比較例1の赤色蛍光体と比較して、400nmから580nmの発光成分が少ないことがわかった。

【0081】

実施例1〜5、比較例1の赤色蛍光体の色度座標(CIE1931色度図における色度座標(x,y)における値)は表2に示す通りである。

【表2】

【0082】

次に実施例3および比較例1の赤色粉体を、室温から200℃までヒーターにより試料温度を上昇させながら励起して、発光スペクトル変化を測定した。励起には、458nmのピーク波長を有する発光ダイオードを用いた。各温度における発光スペクトルのピーク強度の温度依存性を図13に示す通りであった。図13のy軸は、各蛍光体の室温における発光強度を1として規格化した値である。

【0083】

図13より実施例3の赤色蛍光体は、温度特性が良好な比較例1の蛍光体と同等の温度特性を有することがわかった。

【0084】

応用実施例101〜105および応用比較例102〜106

実施例1の蛍光体を用いて、応用実施例101の発光装置を製造した。この発光装置は図3(A)に従って製造した。具体的には、発光ピーク波長440nmの発光ダイオード301を、8mm角形状を有するAlNパッケージ基板302上に半田を用いて接合し、金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂304を塗布し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂305を層状に塗布し、その上に、透明樹脂層306、ピーク波長520nmの緑色蛍光体を混入させた透明樹脂307を順に積層塗布し、発光装置を製造した。

【0085】

また、実施例2〜5および比較例2〜6の蛍光体を用いたほかは応用実施例101と同様にして、応用実施例102〜105および応用比較例102〜106の発光装置を製造した。

【0086】

応用実施例101〜105の発光装置について測定された、発光スペクトルを図15に示す。図中、スペクトルの相対強度はスペクトル曲線と横軸が囲む面積が一定になるよう規格化されている。

【0087】

応用実施例151〜155および応用比較例152〜156

実施例1の蛍光体を用いて、応用実施例151の発光装置モジュールを製造した。図16は、応用実施例151の発光装置モジュールの概念図である。この発光装置モジュールは、放熱基板1601の表面に、砲弾型発光装置1600が複数配置されている。そして、この砲弾型発光装置は、図3(A)に示された構造を有するものである。この発光装置モジュールは、具体的には、以下のように製造した。まず、発光ピーク波長440nmの発光ダイオード301を16個準備した。それらを各発光ダイオードの中心部が6mmの間隔になるように放熱基板1601上に配置し、半田を使用して接合し、さらに金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂層304を形成し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂層305を層状に形成し、さらにその上に、透明樹脂層306、およびピーク波長520nmの緑色蛍光体を混入させた透明樹脂層307を順に積層塗布して、発光装置モジュールを製造した。ここでそれぞれの発光装置の上面から見た形状は円形であり、その直径は2.8mmであった。

【0088】

また、実施例2〜5および比較例2〜6の蛍光体を用いたほかは応用実施例151と同様にして、応用実施例152〜155および応用比較例152〜156の発光装置(モジュール)を製造した。

【0089】

応用実施例151〜155、応用比較例152〜156の発光装置について測定された、発光効率、および拡散板・カラーフィルターを透過させた際のNTSC比(CIE1976色度図上の色度座標系u´v´での値)は表3および図17に示す通りであった。

【0090】

【表3】

【0091】

この結果より、従来の蛍光体を用いた応用比較例152から156の発光装置モジュールでは、発光効率の高さとNTSC比の大きさは両立が困難であることが分かる。しかし、本発明による応用実施例151〜155は、各応用比較例と比較して高効率と高NTSC比を両立していることが分かる。

【0092】

応用実施例201〜205ならびに応用比較例202〜204および206

実施例1の蛍光体を用いて、応用実施例201の発光装置を製造した。この発光装置は図3(B)に従って製造した。具体的には、発光ピーク波長390nmの発光ダイオード301を、8mm角形状を有するAlNパッケージ基板302上に半田を用いて接合し、金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂304を塗布し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂305を層状に塗布し、その上に透明樹脂306、ピーク波長520nmの緑色蛍光体を混入させた透明樹脂307、透明樹脂308を順に層状に塗布して、さらにその上にピーク波長452nmの青色蛍光体を混入させた透明樹脂309を塗布して、発光装置を製造した。

【0093】

また、実施例2〜5ならびに比較例2〜4および6の蛍光体を用いたほかは応用実施例101と同様にして、応用実施例202〜205、応用比較例202〜204、206の発光装置を製造した。

【0094】

応用実施例201から205の発光装置について測定された、発光スペクトルを図18に示す。図中、スペクトルの相対強度はスペクトル曲線と横軸が囲む面積が一定になるように規格化されている。

【0095】

応用実施例251〜255および応用比較例252〜254および256

実施例1の蛍光体を用いて、応用実施例251の発光装置モジュールを製造した。図19は、応用実施例251の発光装置モジュールの概要図である。この発光装置モジュールは、放熱基板1901の表面に、砲弾型発光装置1900が複数配置されている。そして、この砲弾型発光装置は、図3(B)に示された構造を有するものである。この発光装置モジュールは、具体的には、以下のように製造した。まず、発光ピーク波長390nmの発光ダイオード301を16個準備した。それらを各発光ダイオードの中央部が6mmの間隔になるように放熱基板1901上に配置し、半田を使用して接合し、さらに金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂層304を形成し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂層305を層状に形成し、さらにその上に、透明樹脂層306、ピーク波長520nmの緑色蛍光体を混入させた透明樹脂層307、透明樹脂層308、ピーク波長452nmの青色蛍光体を混入させた透明樹脂層309を順に積層塗布して、発光装置モジュールを製造した。ここでそれぞれの発光装置の上面から見た形状は円形であり、その直径は3.0mmであった。

【0096】

また、実施例2〜5および比較例2〜4、6の蛍光体を用いたほかは応用実施例251と同様にして、応用実施例252〜255および応用比較例252〜254および256の発光装置モジュールを製造した。

【0097】

応用実施例251から255、比較例252〜254および256発光装置について測定された、発光効率、および拡散板・カラーフィルターを透過させた際のNTSC比(CIE1976色度図上の色度座標系u´v´での値)は表4および図20に示す通りであった。

【表4】

【0098】

この結果より、従来の蛍光体を用いた応用比較例の発光装置では、発光効率の高さとNTSC比の大きさは両立が困難であることが分かる。しかし、本発明による応用実施例251〜255は、各応用比較例と比較して、高効率と高NTSC比を両立していることが分かる。

【符号の説明】

【0099】

200 基板

201、202 リード

203 樹脂部

204 反射面

205 凹部

206 発光チップ

207、208 ボンディングワイヤー

209 蛍光層

210 蛍光体

211 樹脂層

301 発光ダイオード

302 基板

303 導電性ワイヤー

304、306、308 透明樹脂層

305 赤色発光蛍光体を含む透明樹脂層

307 緑色発光蛍光体を含む透明樹脂層

309 青色発光蛍光体を含む透明樹脂層

1600、1900 発光装置

1601、1901 基板

【技術分野】

【0001】

本発明は、蛍光体の製造方法に関するものである。

【背景技術】

【0002】

発光ダイオードを用いたLEDランプは、携帯機器、PC周辺機器、OA機器、各種スイッチ、バックライト用光源、および表示板などの各種表示装置に用いられている。これらLEDランプは高効率化が強く望まれており、加えて一般照明用途には高演色化、バックライト用途には広色域化の要請がある。これらの要請に応えるためには、発光ダイオードの発光部に相当する蛍光体の改良が必要である。例えば、ランプの高効率化には、LEDに用いられる蛍光体の高効率化が必要である。また、ランプの高演色化あるいは高色域化には、蛍光体から放射される発光の色度を改良することが望まれる。

【0003】

また、高負荷LEDは駆動により発熱し、蛍光体の温度が100〜200℃程度まで上昇することが一般的である。このような温度上昇が起こると蛍光体の発光強度は一般に低下する。このため蛍光体は、温度が上昇した場合であっても発光強度の低下(温度消光)が少ないことが望まれている。

【0004】

そのような温度消光が改良された蛍光体として、ケイ素およびアルミニウムを母体としたサイアロン赤色蛍光体が報告されている(特許文献1)。この蛍光体は、例えば一般式(Sr1−xEux)aSibAlcOdNeで示されるものであり、それまで知られていたSr2Si5N8:EuやCaS:Euなどに比べて温度消光が改善されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2007/105631号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、本発明者らの検討によれば、前記のサイアロン赤色蛍光体は、色度改良を目的として、Euの賦活濃度を高くすると、発光効率が低下し、温度特性が悪化し、また発光波長の長波長化に伴い視感度が悪くなる傾向があることがわかった。このために、良好な温度特性を保ちながら、発光効率、および色純度をすべて同時に満たす赤色発光蛍光体が望まれていた。

【課題を解決するための手段】

【0007】

本発明の実施態様による方法は、

4価の金属元素からなる群から選択される金属元素M1を含む化合物と、

In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素M2を含む化合物と、

M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素Mを含む化合物と、

前記のいずれの金属元素とも異なる発光中心元素ECを含む化合物と、

In(III)およびGa(III)からなる群から選択される金属元素Lを含む化合物と

の混合物を大気圧以上の圧力下、1500〜2500℃の温度で焼成する工程を行うことを特徴とする、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示す蛍光体を製造する方法である。

【発明の効果】

【0008】

本発明の一実施態様である蛍光体によると、Eu2+などの発光中心元素の濃度が低くても色度の良い赤色蛍光体が得られるので、発光中心元素の濃度増加に伴う温度特性の劣化、またはルーメン当量の低下を伴うことなく、発光効率が同等以上で、色度の良い赤色蛍光体が得られる。また、本発明の赤色蛍光体を用いると、従来例のSrを含有する赤色蛍光体と比較して、発光効率と色再現域の高いディスプレイ用発光装置、発光効率と演色性に優れた照明用発光装置、またこれらをモジュール化した発光装置モジュールを作製することができる。

【0009】

さらに本発明の一実施態様である蛍光体では、従来例のSrを含有する赤色蛍光体と比較して、青色〜緑色発光する異相の生成が少なく、また発光スペクトルの半値幅が狭くなっている。これにより本発明による蛍光体は、従来例のSrを含有する赤色蛍光体と比較して色度が向上している。また、本発明の蛍光体では、従来例のSrを含有する赤色蛍光体と比較して、蛍光体の一次粒子のサイズが大きくなっており、発光効率も向上している。

【0010】

本発明による蛍光体では、温度特性の良好な従来例のSrを含有する赤色蛍光体と同等の温度特性を示すことから、蛍光体の温度特性の良さが求められる、白色LEDモジュール用途に適している。

【図面の簡単な説明】

【0011】

【図1】Sr2Al3Si7ON13のXRDプロファイル。

【図2】一実施形態にかかる蛍光体を用いた発光装置の構成を表わす概略断面図。

【図3】一実施形態にかかる蛍光体を用いた、別の発光装置の構成を表わす概略断面図。

【図4】実施例1、2の赤色蛍光体の458nm励起における発光スペクトル。

【図5】実施例3、4の赤色蛍光体の458nm励起における発光スペクトル。

【図6】実施例5、比較例7の赤色蛍光体の458nm励起における発光スペクトル。

【図7】実施例1、2、比較例1の赤色蛍光体の365nm励起における発光スペクトル。

【図8】実施例3、4、比較例1の赤色蛍光体の365nm励起における発光スペクトル。

【図9】実施例5、比較例1の赤色蛍光体の365nm励起における発光スペクトル。

【図10】実施例1、2、比較例1の赤色蛍光体の色度点。

【図11】実施例3、4、比較例1の赤色蛍光体の色度点。

【図12】実施例5、比較例1の赤色蛍光体の色度点。

【図13】実施例3の赤色蛍光体の温度特性を表すグラフ。

【図14】応用実施例101〜105、応用比較例102〜106の発光装置に用いたカラーフィルターの透過率のスペクトル。

【図15】応用実施例101〜105の発光装置の発光スペクトル。

【図16】応用実施例151〜155と応用比較例152〜156の発光装置モジュールの概略図。

【図17】応用実施例151〜155と応用比較例152〜156の発光装置モジュールの発光効率とNTSC比の関係を示すグラフ。

【図18】応用実施例201〜205の発光装置の発光スペクトル。

【図19】応用実施例251〜255と応用比較例252〜254、および256の発光装置モジュールの概略図。

【図20】応用実施例251〜255と応用比較例252〜254、および256の発光装置モジュールの発光効率とNTSC比の関係を示すグラフ。

【発明を実施するための形態】

【0012】

以下に本発明による赤色蛍光体と、それを用いた発光装置について説明する。

【0013】

赤色発光蛍光体の製造方法

本発明の一実施態様である赤色蛍光体の製造方法の特徴の一つは、原料としてIn(III)またはGa(III)を含む化合物を用いることである。本発明に係る酸窒化物蛍光体は、いわゆるサイアロン系蛍光体といわれる、ケイ素またはそれに代わる4価金属と、アルミニウムまたはそれに代わる3価金属と、酸素と、窒素とを母体とするものである。このような酸窒化物蛍光体は、前記の元素を含む化合物を混合し、焼成することにより製造されるが、本発明においてはその原料混合物に、In(III)またはGa(III)を含む化合物が混合される。

【0014】

本発明による酸窒化物蛍光体の製造方法に用いられる原料は、下記(1)〜(5)である。

(1) 4価の金属元素からなる群から選択される金属元素M1を含む化合物

(2) In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素M2を含む化合物

(3) M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素Mを含む化合物

(4) 前記のいずれの金属元素とも異なる発光中心元素ECを含む化合物

(5) In(III)およびGa(III)からなる群から選択される金属元素Lを含む化合物

【0015】

原料(1)に含まれる金属元素M1は、本発明が目的とするサイアロン系蛍光体を構成するケイ素またはそれに代わる元素であり、4価の金属元素群から選択される。4価の金属元素は、IVA族およびIVB族から選ばれるものが好ましく、具体的には、Si、Ge、Sn、Ti、Zr、およびHf等が挙げられ、Siが最も好ましい。元素M1は、一種類の元素であっても、または2種類以上の元素が組み合わされていてもよい。また、元素M1の化合物としては、窒化物、酸化物、または炭化物が用いられることが好ましい。

【0016】

原料(2)に含まれる金属元素M2は、本発明が目的とするサイアロン系蛍光体を構成するアルミニウムまたはそれに代わる元素であり、3価の金属元素群から選択される。3価の元素M2は、IIIA族およびIIIB族から選ばれるものが好ましく、具体的には、Al、B、Sc、Y、La、Gd、およびLu等が挙げられ、Alが最も好ましい。なお、In(III)およびGa(III)は元素M2には含まれない。元素M2は、一種類の元素であっても、または2種類以上の元素が組み合わされていてもよい。また、元素M2の化合物としては、窒化物、酸化物、または炭化物が用いられることが好ましい。

【0017】

原料(3)に含まれる金属元素Mは、前記したM1、M2、In(III)およびGa(III)とは異なる元素から選択される。具体的には、金属元素Mは、Li、Na、およびK等のIA族(アルカリ金属)元素、Mg、Ca、Sr、およびBa等のIIA族(アルカリ土類金属)元素、B等のIIIA族元素、Y、およびSc等のIIIB族元素、Gd、La、およびLu等の希土類元素、ならびにGe等のIVA族元素から選ばれるものが好ましい。金属元素Mは、これらのうちSrが最も好ましい。金属元素Mは、一種類の元素であっても、または2種類以上の元素が組み合わされていてもよい。また、元素Mを含む化合物としては、窒化物、またはその他シアナミド等の炭化物が用いられることが好ましい。

【0018】

なお、ここで例示された金属元素Mと、元素M1またはM2とには、同一の元素が包含されているが、本発明における蛍光体においては、Mには、M1およびM2とは異なる元素が選択される。

【0019】

原料(4)に含まれる金属元素ECは、蛍光体の発光中心として機能するものである。

すなわち、本発明における蛍光体は、前記した元素M、M1、M2ならびにO、および/またはNを基本とする結晶構造を有するが、Mの一部が発光中心元素ECに置換されているものである。

【0020】

発光中心元素ECとしては、例えば、Eu、Ce、Mn、Tb、Yb、Dy、Sm、Tm、Pr、Nd、Pm、Ho、Er、Cr、Sn、Cu、Zn、As、Ag、Cd、Sb、Au、Hg、Tl、Pb、Bi、およびFeなどが挙げられる。発光波長の可変性等を考慮すると、これらのうち、EuおよびMnの少なくとも1種を用いることが好ましい。

金属元素ECを含む化合物としては酸化物、窒化物、または炭酸塩が用いられることが好ましい。

【0021】

原料(5)は、In(III)またはGa(III)を含む化合物である。このような化合物の例としては、In2O3、Ga2O3、GaNなどの酸化物や窒化物が挙げられる。

【0022】

これらの原料の配合比は、目的とする酸窒化物蛍光体の組成に応じて適宜調整される。

すなわち、本発明による製造方法で目的とされる酸窒化物蛍光体は、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示すものである。このような発光特性を示す蛍光体は、典型的にはM2M17M23ON13の結晶構造を有する。そして、Mの一部がECにより置換されている。したがって、MとECとの合計、M1、およびM2のモル比がおおよそ2:7:3となるように配合されるのが一般的である。しかしながら、この比率は発光のピーク波長のなどのために調整することが可能であるので、厳密にこの割合である必要は無い。

【0023】

また、発光中心元素ECは、元素Mの少なくとも0.1モル%を置換することが望まれる。置換量が0.1モル%未満の場合には、十分な発光効果を得ることが困難となる。発光中心元素Rは、元素Mの全量を置き換えてもよいが、置換量が50モル%未満の場合には、発光確率の低下(濃度消光)を極力抑制することができる。 そして、本発明による赤色蛍光体(R)は、波長250〜500nmの光で励起した際、黄色から赤色にわたる領域の発光、すなわち波長570〜650nmの間にピークを有する発光を示すものである。

【0024】

また、本発明による蛍光体の製造方法は、原料(5)(金属元素Lを含む化合物)を用いることが特徴である。ここで、本発明の方法において、原料(5)が共存することが必須であるが、これは必ずしも金属元素Lが酸窒化物蛍光体の結晶構造に組み込まれていることを意味するものではない。例えば、比較的大量の原料(5)を用いた場合、得られる酸窒化物蛍光体を分析すると元素Lの存在が確認される場合がある。このため、蛍光体中で元素Lが金属M1などに置き換わっている可能性がある。しかし、一方で、比較的少量の原料(5)を用いた場合には、酸窒化物蛍光体の分析結果では元素Lが測定限界以下であるにもかかわらず、本発明の効果が明確に確認される場合があった。したがって、原料(5)は結晶そのものに組み込まれるほかに、結晶成長を制御する作用がある可能性も考えられている。例えば、焼成時に添加する原料(5)が蛍光体の焼成時に液相あるいは気相を生成し、この気相または液相が結晶成長に影響を及ぼし、本発明の効果をもたらしていることも考えられる。

【0025】

なお、このような効果は、In(III)またはGa(III)を含む化合物だけに認められており、他の金属、例えばSc(III)などを同様に用いても本発明の効果は発現しない。

【0026】

本発明の製造方法により製造された蛍光体では、従来例のSrを含有する赤色蛍光体と比較して、発光特性が変化する。例えば、In化合物を原料に用いることで、青色〜緑色発光する異相の生成が抑制されており、また発光スペクトルの半値幅が狭くなっている。

これにより本発明の製造方法により製造された蛍光体は、従来例のSrを含有する赤色蛍光体と比較して色度が向上している。また、本発明の製造方法により形成された蛍光体では、従来例のSrを含有する赤色蛍光体と比較して粒子のサイズが大きくなって吸収効率がよいために、発光効率も向上しているものと考えられる。このような本発明の方法により製造される蛍光体の特徴は、前記したように結晶成長時に原料(5)が寄与するためと推測される。

【0027】

これまで説明したように、原料(5)に含まれる金属元素Lは、必ずしも蛍光体の結晶構造に含まれる3価金属M2に置き換わるものではない。したがって、原料(5)の配合比もM2を基準として定めるのは必ずしも適当ではないかもしれない。しかしながら、ここでは便宜的に原料(3)に含まれる金属元素M2を基準として、原料(5)に含まれるLの割合を表示すると、M2に対してLが0.1モル%〜50モル%であることが好ましく、0.1モル%〜20モル%であることがより好ましい。金属元素Lの割合を多くすると、蛍光体の製造時に異相の量が増える傾向にあり、蛍光体の収率が低くなることがあるので注意が必要である。

【0028】

本発明による赤色発光蛍光体の製造方法は、前記した各原料を所望の割合で混合し、一般的には乳鉢などにより粉砕および混合し、焼成することを含む。より具体的には、元素MとしてSrを含有し、発光中心元素ECとしてEu、元素M1としてSi、元素M2としてAl、元素LとしてInを選択した場合には、Sr3N2、AlN、Si3N4、Al2O3、In2O3およびEuNを出発原料として用いることができる。Sr3N2の代わりにCa3N2、Ba3N2、Sr2NあるいはSrN等、もしくはこれらの混合物を用いてもよい。In2O3の代わりに他のIn化合物を用いても良い。これらを所望の組成になるように秤量混合し、得られた混合粉末を焼成することによって、目的の蛍光体が得られる。混合に当たっては、例えば、グローブボックス中で乳鉢混合するといった手法が挙げられる。また、るつぼの材質は、窒化ホウ素、窒化ケイ素、炭化ケイ素、カーボン、窒化アルミニウム、サイアロン、酸化アルミ、モリブデンあるいはタングステン等としてもよい。

【0029】

本発明による酸窒化物蛍光体の製造方法は、これらの出発原料の混合物を所定時間焼成することを含む。焼成は、大気圧以上の圧力で行なうことが望ましい。特に窒化ケイ素などの原料(2)の高温での分解を抑制するためには、5気圧以上がより好ましい。焼成温度は1500〜2000℃の範囲が好ましく、より好ましくは1800〜2000℃である。焼成温度が1500℃未満の場合には、目的とする蛍光体の形成が困難となることがある。一方、2000℃を越えると、材料あるいは生成物の昇華のおそれがある。また、原料のAlNが酸化されやすいことから、N2雰囲気中で焼成することが望まれるが、窒素および水素の混合雰囲気でもよい。

【0030】

焼成後の粉体に洗浄等の後処理を必要に応じて施して、実施形態にかかる蛍光体が得られる。洗浄を行う場合には、例えば純水洗浄、酸洗浄により行なうことができる。

【0031】

赤色発光蛍光体

本発明による第一の赤色発光蛍光体は、前記した方法により製造された蛍光体である。

すなわち、前記した原料(1)〜(4)を、原料(5)の共存下に焼成したことにより得られる、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示す酸窒化物蛍光体である。

【0032】

蛍光体の結晶構造は、X線回折や中性子回折により同定することができる。すなわち、本発明による赤色発光蛍光体の結晶構造には、基本となるSr2Al3Si7ON13のXRDプロファイルと同一のプロファイルを示す物質が望ましく、さらに、構成元素が他の元素と入れ替わることにより格子定数が一定範囲で変化したものも望ましい。図1に基本となるSr2Al3Si7ON13のXRDプロファイルを示す。ここで、構成元素が他の元素で置き換わるものとは、Sr2Al3Si7ON13結晶中のSrが元素Mおよび/または発光中心元素ECで、元素Siの位置が4価の元素からなる群、例えばGe、Sn、Ti、Zr、Hfからなる群から選ばれる1種または2種以上の元素で、Alの位置が3価の元素からなる群、例えばB、Sc、Y、La、Gd、Luからなる群から選ばれる1種または2種以上の元素で、OまたはNの位置がO、N、Cからなる群から選ばれる1種または2種以上の元素で置換された結晶のことである。また、AlがSiに互いに置き換わると同時に、OとNが置き換わった、例えばSr2Al2Si8N14、Sr2Al4Si6O2N12、Sr2Al5Si5O3N11、Sr2Al6Si4O4N10等もSr2Al3Si7ON13を基本とする結晶構造を有するものである。

【0033】

さらに、固溶量が小さい場合には、Sr2Al3Si7ON13を基本とする結晶構造の簡便な判定方法として次の方法がある。新たな物質について測定したXRDプロファイルの回折ピーク位置が主要ピークについて一致した時に、当該結晶構造が同じものと特定することができる。主要ピークとしては、回折強度の強い10本で判断すると良い。

【0034】

また、前記した方法により得られた酸窒化物蛍光体のうち、一部分の酸窒化物蛍光体は、組成式により表すことができる。すなわち、下記の一般式(I)で示されるものが、本発明による第二の赤色発光蛍光体である。

(M1−xECx)aM1bM2LcOdNe (I)

(式中、

M1は4価の金属元素からなる群から選択される金属元素であり、

M2は、In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素であり、

Lは、In(III)およびGa(III)からなる群から選択される金属元素であり、

Mは、M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素であり、

ECは前記のいずれの金属元素とも異なる発光中心元素であり、

0<x<0.4、好ましくは0.02≦x≦0.2、

0.65<a<0.80、好ましくは0.66≦a≦0.73、

2<b<3、好ましくは2.2≦b≦2.7、

0<c<0.1、好ましくは0<c≦0.05、

0.3<d<0.6、好ましくは0.35≦d≦0.49、

4<e<5、好ましくは4.2≦e≦4.7である)

【0035】

ここで、金属元素Lの組成比は0を超えるものであるが、これは分析装置の測定限界以下であることを意味するものではない。すなわち、ある蛍光体をその時点で最も検出精度の高い分析装置で分析したときに、Lが検出されないとしても、その後の技術の進歩により検出精度が向上し、Lが検出されるようになるのであれば、その蛍光体は本発明による第二の蛍光体である。また、仮にLが検出限界以下であったとしても、その蛍光体の製造時に原料(5)を用いているのであれば、その蛍光体は、本発明による第一の赤色蛍光体であることは明らかである。

【0036】

なお、酸窒化物蛍光体の組成は、従来知られている任意の方法により測定することができるが、例えば以下の方法を用いることができる。

M、M1、M2、およびECは、例えば誘導結合プラズマ発光分光分析(ICP発光分光分析といわれることもある)により測定することができる。具体的には、酸窒化物蛍光体の試料を白金ルツボに計量し、アルカリ融解によって分解し、内標準元素Yを添加して測定溶液を調製し、ICP発光分光分析により測定する。測定装置には、例えばSPS−4000型ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製)を用いることができる。

【0037】

OおよびNは、例えば不活性ガス融解法により測定することができる。具体的には、酸窒化物蛍光体の試料を黒鉛ルツボ中で加熱融解し、試料に含まれるOを不活性ガス搬送法によりCOとし、さらにそれをCO2に酸化した後、赤外線吸収法で酸素の含有量を測定し、さらにCO2を除去した後に熱伝導法でNの含有量を測定する。測定装置には、例えばTC−600型酸素・窒素・水素分析装置(LECOコーポーレーション(米国)製)を用いることができる。

【0038】

Inは、ICP発光分光分析により測定することができる。具体的には、酸窒化物蛍光体の試料を加圧分解容器に計量し、加圧酸分解して測定溶液を調製し、ICP発光分光分析により測定する。測定装置には、例えばSPQ−9000型ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製)を用いることができる。

【0039】

GaもICP発光分光分析により測定することができる。この場合には、Mと同様に測定溶液を調製し、例えばSPS−1500V型ICP発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製)を用いて測定することができる。

【0040】

発光装置および発光装置モジュール

本発明による発光装置は、前記した赤色発光蛍光体と、それを励起することができる発光素子とを具備するものである。

【0041】

本発明による発光装置の一実施態様は、励起源であるLEDなどの発光素子と、その発光素子から照射される光によって励起されて蛍光を発する、前記の赤色蛍光体(R)および緑色蛍光体(G)との組み合わせを具備する。このとき、この発光装置は、発光素子から照射される光と、赤色蛍光体からの発光と、緑色蛍光体からの発光とが合成された光を放射するものである。

【0042】

そして、本発明による発光装置のほかの実施態様は、励起源である発光素子と、その発光素子から照射される光によって励起されて蛍光を発する、前記の赤色蛍光体(R)、前記の緑色蛍光体(G)、および青色蛍光体(B)との組み合わせを具備するものである。

これらのいずれの態様においても、本発明による第一の蛍光体と第二の蛍光体のいずれをも用いることができる。

【0043】

発光装置に用いられる発光素子は、用いる蛍光体によって適当なものが選択される。すなわち、発光素子から放射される光が、用いられる蛍光体を励起することができるものであることが必要である。さらには、発光装置が白色光を放射することが好ましい場合には、蛍光体から放射される光を補うような波長の光を放射する発光素子が好ましい。

【0044】

このような観点から、蛍光体として赤色蛍光体と緑色蛍光体とを用いた蛍光装置においては、発光素子(S1)は、一般に250〜500nmの波長の光を放射するものが選択され、蛍光体として赤色蛍光体と緑色蛍光体と青色蛍光体とを用いた蛍光装置においては、発光素子(S2)は、一般に250〜430nmの波長の光を放射するものが選択さる。

【0045】

本発明による発光装置は、従来知られている任意の発光装置の形態とすることができる。図2は、本発明の一実施形態にかかるパッケージカップ型発光装置の断面を示すものである。

【0046】

図2に示された発光装置においては、基板となる樹脂システム200はリードフレームを成形してなるリード201およびリード202と、これに一体成形されてなる樹脂部203とを有する。樹脂部203は、上部開口部が底面部より広い凹部205を有しており、この凹部の側面には反射面204が設けられる。

【0047】

凹部205の略円形底面中央部には、発光素子206がAgペースト等によりマウントされている。発光素子206としては、例えば発光ダイオード、レーザダイオード等を用いることができる。さらには、紫外発光を行なうものを用いることができ、特に限定されるものではない。紫外光以外にも、青色や青紫、近紫外光などの波長を発光可能な発光素子も使用可能である。例えば、GaN系等の半導体発光素子等を用いることができる。発光素子206の電極(図示せず)は、Auなどからなるボンディングワイヤー207および208によって、リード201およびリード202にそれぞれ接続されている。なお、リード201および202の配置は、適宜変更することができる。

【0048】

蛍光層209は、本発明の実施形態にかかる蛍光体の混合物210を、例えばシリコーン樹脂からなる透明樹脂層211中に5重量%から50重量%の割合で分散、もしくは沈降させることによって形成することができる。実施形態にかかる蛍光体には、共有結合性の高い酸窒化物が母体として用いられている。このため、本発明による蛍光体は一般に疎水性であり、樹脂との相容性が極めて良好である。したがって、樹脂と蛍光体との界面での散乱が著しく抑制されて、光取出し効率が向上する。

【0049】

発光素子206としては、n型電極とp型電極とを同一面上に有するフリップチップ型のものを用いることも可能である。この場合には、ワイヤーの断線や剥離、ワイヤーによる光吸収等のワイヤーに起因した問題を解消して、信頼性の高い高輝度な半導体発光装置が得られる。また、発光素子206にn型基板を用いて、次のような構成とすることもできる。具体的には、n型基板の裏面にn型電極を形成し、基板上の半導体層上面にはp型電極を形成して、n型電極またはp型電極をリードにマウントする。p型電極またはn型電極は、ワイヤーにより他方のリードに接続することができる。発光素子206のサイズ、凹部205の寸法および形状は、適宜変更することができる。

【0050】

図3は、本発明のほかの一実施形態にかかる砲弾型発光装置の断面を示すものである。

図3(A)に示された発光装置においては、例えば発光ピーク波長445nmの発光ダイオード301を、AlNなどからなるパッケージである基板302上に半田を用いて接合し、導電性ワイヤー303を介して電極に接続しされている。この発光ダイオード301上には、ドーム状にシリコーン樹脂などの透明樹脂層304が塗布され、その上に赤色発光蛍光体を含む透明樹脂層305、透明樹脂層306、緑色発光蛍光体を含む透明樹脂層307が順に積層されている。図3に例示された発光装置は、発光素子と、その発光素子から放射される励起光により発光する、赤色発光蛍光体と緑色発光蛍光体とを具備するものであるが、さらに青色発光蛍光体を積層することもできる。そのような発光装置の断面は図3(B)に示すとおりである。この装置は、図3(A)に示された装置に対して、緑色蛍光体を含む層307の上に、透明樹脂層308および青色発光蛍光体を含む層309が積層されている。図3(B)の装置に用いられる発光ダイオードは、図3(A)に示された装置よりも放射される光が青色光を含まないものとされるのが一般的である。これらの励起光と各蛍光体からの発光とによって、所望の色、例えば白色光を放射する発光装置とされる。

【0051】

本発明の実施形態にかかる発光装置は、図2に示されたようなパッケージカップ型発光装置や図3に示されたような砲弾型発光装置に限定されず、適宜変更することができる。

具体的には、表面実装型発光装置も、実施形態の蛍光体を適用して同様の効果を得ることができる。

【0052】

さらに、本発明による発光装置モジュールは、前記した発光装置を基板上に複数並べたものである。このような発光装置モジュールに用いられる発光装置は、前記したような、本発明による蛍光体を用いたものから任意に選択できる。例えば前記した砲弾型発光装置は好ましい発光装置にひとつである。すなわち、このような発光装置モジュールには、以下のいずれかの発光装置を複数並べたものである。

(1)基板上に設けられた、250nm〜500nmの波長の光を発光する発光素子(S1)の上に透明樹脂で半球形状のドームを形成し、その上に透明樹脂に分散した前記蛍光体(R)を塗布し、その上に透明樹脂に分散した緑色発光蛍光体(G)を塗布した積層構造を有する発光装置

(2)基板上に設けられた、250nm〜430nmの波長の光を発光する発光素子(S2)の上に透明樹脂で半球形状のドームを形成し、その上に透明樹脂に分散した前記蛍光体(R)を塗布し、その上に透明樹脂に分散した緑色発光蛍光体(G)を塗布し、さらにその上に透明樹脂に分散した青色発光蛍光体(B)を塗布した積層構造を有する発光装置

【0053】

基板の材料は特に限定されず、従来知られている任意の材料から目的に応じて選択することができる。具体的には、ガラス、シリコン、半導体、または樹脂などが用いられる。

基板表面には必要に応じて各種の加工をすることができる。例えば、発光装置を形成させるための配線やアイソレーション構造を形成させたり、放熱を改善するための放熱層を形成させることもできる。また、基板そのものを熱伝導性に優れる放熱基板とすることもできる。

【0054】

ここで、緑色発光蛍光体は、前記発光素子(S1)または(S2)からの照射光で励起した際に波長490〜580nmの間にピークを有する発光を示すものであり、青色発光蛍光体は、前記発光素子(S1)または(S2)からの照射光で励起した際に波長400〜490nmの間にピークを有する発光を示すものである。

【0055】

このような発光装置は、基板上に規則的または不規則に配置され、発光装置モジュールとされる。ここで、本発明による蛍光体は温度特性に優れているために、駆動により発生する熱の影響を受けにくい。このために、その蛍光体を用いた発光装置の配置密度を高く、すなわち発光装置間の距離を短くすることができる。例えば、前記したような砲弾型発光装置は、上方から見た場合の形状は一般的に円または楕円であるが、その長径をa、発光装置の間隔の最短距離をdとした時に、1≦(d/a)≦5となるように発光装置を配置することができる。ここで、長径とは発光装置の水平断面形状の最も長い径をいう。すなわち、発光装置の水平断面形状が円形であれば直径、楕円であれば長径に等しい。発光装置は必要に応じて任意の形状、例えば方形、多角形、線形などを取りえるので、それらを配置する場合の間隔は一律に特定することができないが、本発明による蛍光体は温度特性に優れ、隣接する発光装置の駆動による熱の影響が小さいために、発光装置モジュールに配置される発光装置間の間隔を狭くすることができ、これによって、発光装置モジュール全体の輝度を高くすることもできる。

【0056】

ここで、本発明による発光装置または発光装置モジュールは、本発明による赤色発光蛍光体を用いることが必須であるが、緑色発光蛍光体(G)や青色発光蛍光体(B)は特に限定されず、任意のものを用いることができる。ただし、本発明による赤色発光蛍光体(R)は温度特性に優れており、温度変化の影響を受けにくいという特徴を有しており、この特徴を最大限に発揮するためには、緑色発光蛍光体(G)および青色発光蛍光体(B)も温度特性に優れたものが好ましい。そのような構成にすれば、温度変化したときに、赤色発光蛍光体の発光強度の変化が小さいうえ、各色の蛍光体の発光強度の変化も同様に小さいので、これらを組み合わせた発光装置、さらにはそれを用いた発光モジュールの発色も変化が小さくなる。

【0057】

これらの発光装置または発光モジュールは、用いられている赤色発光装置が温度特性に優れ、温度変化によって発光が変動しにくいので、高温環境で使用するのに特に適している。

【0058】

本発明の発光装置または発光装置モジュールに好ましい緑色発光蛍光体(G)のひとつは、基本とする結晶構造が異なるが、前記した赤色蛍光体と同様のサイアロン系酸窒化物蛍光体である。

【0059】

この緑色発光蛍光体(G)は、Sr3Si13Al3O2N21をベースとするものである。Sr3Si13Al3O2N21結晶は斜方晶系である。そして、前記した赤色蛍光体と同様に構成元素の一部が発光元素に置換されている。その元素の置き換え等によって、結晶構造が若干変化することがあるが、基本的な結晶構造が変化しない範囲で本発明の効果を奏することができる。このような基本的な結晶構造が変化しない範囲は、前記した赤色蛍光と同様である。

【0060】

このような緑色発光蛍光体は、X線回折や中性子回折により同定することができる。すなわち、ここで示されるSr3Si13Al3O2N21のXRDプロファイルと同一のプロファイルを示す物質の他に、構成元素が他の元素と入れ替わることにより格子定数が一定範囲で変化したものも、上記緑色発光蛍光体に包含されるものである。

【0061】

また、本発明の発光装置または発光装置モジュールに好ましい、温度特性の優れた青色蛍光体の具体例としては、(Ba,Eu)MgAl10O17、(Sr,Ca,Ba,Eu)10(PO4)5Cl2、(Sr,Eu)Si9Al19ON31などが挙げられる。

【0062】

以下、諸例により本発明をさらに詳細に説明するが、本発明はこれらの例のみに限定されるものではない。

【0063】

実施例1

出発原料としてSr3N2、EuN、Si3N4、Al2O3、AlNおよびGa2O3を用意した。これら各々2.308g、0.697g、4.583g、0.454g、1.339g、0.039gをバキュームグローブボックス中で秤量後、めのう乳鉢内で乾式混合したものを、BNるつぼに充填し、7.5気圧のN2雰囲気中、1850℃で4時間焼成することにより蛍光体を合成した。

【0064】

実施例2

Al2O3およびGa2O3の量をそれぞれ0.262g、0.394gに変更した以外は実施例1と同様にして、蛍光体を合成した。

【0065】

実施例3

出発原料としてSr3N2、EuN、Si3N4、Al2O3、AlNおよびGaNを用意した。これら各々2.308g、0.697g、4.583g、0.476g、1.322g、0.035gをバキュームグローブボックス中で秤量後、めのう乳鉢内で乾式混合したものを、BNるつぼに充填し、7.5気圧のN2雰囲気中、1850℃で4時間焼成することにより蛍光体を合成した。

【0066】

実施例4

AlNおよびGaNの量をそれぞれ1.167g、0.352gに変更した以外は実施例3と同様にして、蛍光体を合成した。

【0067】

比較例1

出発原料として、Sr3N2、EuN、Si3N4、Al2O3およびAlNを各々2.308g、0.697g、4.583g、0.476g、1.339g用いたほかは、実施例1と同様にして、設計組成が(Sr0.85Eu0.15)2Al3Si7ON13であるような蛍光体を合成した。

【0068】

比較例2

Sr3N2、EuNの質量を2.443g、0.465gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.9Eu0.1)2Al3Si7ON13であるような蛍光体を合成した。

【0069】

比較例3

Sr3N2、EuNの質量を2.172g、0.929gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.8Eu0.2)2Al3Si7ON13であるような蛍光体を合成した。

【0070】

比較例4

Sr3N2、EuNの質量を1.629g、1.859gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.6Eu0.4)2Al3Si7ON13であるような蛍光体を合成した。

【0071】

比較例5

Sr3N2、EuNの質量を1.357g、2.324gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.5Eu0.5)2Al3Si7ON13であるような蛍光体を合成した。

【0072】

比較例6

Sr3N2、EuNの質量を0.543g、3.718gに変更した以外は比較例1と同様の条件で、本比較例の蛍光体を合成した。設計組成が(Sr0.2Eu0.8)2Al3Si7ON13であるような蛍光体を合成した。

【0073】

実施例5

出発原料としてSr3N2、EuN、Si3N4、Al2O3、AlNおよびIn2O3を用意した。これら各々2.308g、0.697g、4.583g、0.262g、1.339g、0.583gをバキュームグローブボックス中で秤量後、めのう乳鉢内で乾式混合したものを、BNるつぼに充填し、7.5気圧のN2雰囲気中、1850℃で4時間焼成して、蛍光体を合成した。

【0074】

比較例7

0.583gのIn2O3の代わりに、0.290gのSc2O3を用いたほかは、実施例5と同様にして、蛍光体を合成した。

【0075】

実施例1〜5の蛍光体について、組成分析を行ったところ、表1に示される通りの組成であることがわかった。組成比は、いずれもAlを1として規格化されている。なお、実施例1および3においては、原料中に含まれるAlとGaのモル比が、99:1、実施例2および4においては原料中に含まれるAlとGaのモル比が90:10、実施例5においては原料中に含まれるAlとInのモル比が90:10となるように仕込んでいる。しかし、いずれの蛍光体も添加した割合でInまたはGaを含んでおらず、InおよびGaは添加された割合よりも少ない量が合成によって得られた蛍光体に含まれていることがわかった。

【0076】

【表1】

【0077】

実施例1〜5および比較例7の赤色粉体について、解砕した後に458nmのピーク波長を有する発光ダイオードを光源に用いて励起した。得られた発光スペクトルは、図4〜6に示す通りであった。図4〜6において、458nmにピークを示すバンドは、励起光の反射によるものである。実施例1〜5のそれぞれの赤色粉体から、615乃至620nmにピーク波長を有する単一バンドの発光が得られた。また比較例7の赤色粉体から、610乃至615nmにピーク波長を有する単一バンドの発光が得られた。

【0078】

比較例7の赤色粉体は、実施例5の赤色粉体と発光して著しく発光強度が小さく、実施例5の赤色粉体と比較して、蛍光体としては劣っている。すなわち、蛍光体の製造時にGaまたはInを含む化合物を原料に用いた場合、本発明の効果を得られるが、GaまたはInを含む化合物の代わりにScを含む化合物を用いても本発明の効果を得ることができないことがわかった。

【0079】

実施例1〜5および比較例1の赤色粉体について、解砕した後に365nmのピーク波長を有する光源を用いて励起した。得られた発光スペクトルは、図7〜9に示す通りであった。また、このスペクトルを元に算出した色度点は図10〜12に示す通りであった。

【0080】

実施例1〜5の赤色蛍光体は、比較例1の赤色蛍光体と比較して、400nmから580nmの発光成分が少ないことがわかった。

【0081】

実施例1〜5、比較例1の赤色蛍光体の色度座標(CIE1931色度図における色度座標(x,y)における値)は表2に示す通りである。

【表2】

【0082】

次に実施例3および比較例1の赤色粉体を、室温から200℃までヒーターにより試料温度を上昇させながら励起して、発光スペクトル変化を測定した。励起には、458nmのピーク波長を有する発光ダイオードを用いた。各温度における発光スペクトルのピーク強度の温度依存性を図13に示す通りであった。図13のy軸は、各蛍光体の室温における発光強度を1として規格化した値である。

【0083】

図13より実施例3の赤色蛍光体は、温度特性が良好な比較例1の蛍光体と同等の温度特性を有することがわかった。

【0084】

応用実施例101〜105および応用比較例102〜106

実施例1の蛍光体を用いて、応用実施例101の発光装置を製造した。この発光装置は図3(A)に従って製造した。具体的には、発光ピーク波長440nmの発光ダイオード301を、8mm角形状を有するAlNパッケージ基板302上に半田を用いて接合し、金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂304を塗布し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂305を層状に塗布し、その上に、透明樹脂層306、ピーク波長520nmの緑色蛍光体を混入させた透明樹脂307を順に積層塗布し、発光装置を製造した。

【0085】

また、実施例2〜5および比較例2〜6の蛍光体を用いたほかは応用実施例101と同様にして、応用実施例102〜105および応用比較例102〜106の発光装置を製造した。

【0086】

応用実施例101〜105の発光装置について測定された、発光スペクトルを図15に示す。図中、スペクトルの相対強度はスペクトル曲線と横軸が囲む面積が一定になるよう規格化されている。

【0087】

応用実施例151〜155および応用比較例152〜156

実施例1の蛍光体を用いて、応用実施例151の発光装置モジュールを製造した。図16は、応用実施例151の発光装置モジュールの概念図である。この発光装置モジュールは、放熱基板1601の表面に、砲弾型発光装置1600が複数配置されている。そして、この砲弾型発光装置は、図3(A)に示された構造を有するものである。この発光装置モジュールは、具体的には、以下のように製造した。まず、発光ピーク波長440nmの発光ダイオード301を16個準備した。それらを各発光ダイオードの中心部が6mmの間隔になるように放熱基板1601上に配置し、半田を使用して接合し、さらに金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂層304を形成し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂層305を層状に形成し、さらにその上に、透明樹脂層306、およびピーク波長520nmの緑色蛍光体を混入させた透明樹脂層307を順に積層塗布して、発光装置モジュールを製造した。ここでそれぞれの発光装置の上面から見た形状は円形であり、その直径は2.8mmであった。

【0088】

また、実施例2〜5および比較例2〜6の蛍光体を用いたほかは応用実施例151と同様にして、応用実施例152〜155および応用比較例152〜156の発光装置(モジュール)を製造した。

【0089】

応用実施例151〜155、応用比較例152〜156の発光装置について測定された、発光効率、および拡散板・カラーフィルターを透過させた際のNTSC比(CIE1976色度図上の色度座標系u´v´での値)は表3および図17に示す通りであった。

【0090】

【表3】

【0091】

この結果より、従来の蛍光体を用いた応用比較例152から156の発光装置モジュールでは、発光効率の高さとNTSC比の大きさは両立が困難であることが分かる。しかし、本発明による応用実施例151〜155は、各応用比較例と比較して高効率と高NTSC比を両立していることが分かる。

【0092】

応用実施例201〜205ならびに応用比較例202〜204および206

実施例1の蛍光体を用いて、応用実施例201の発光装置を製造した。この発光装置は図3(B)に従って製造した。具体的には、発光ピーク波長390nmの発光ダイオード301を、8mm角形状を有するAlNパッケージ基板302上に半田を用いて接合し、金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂304を塗布し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂305を層状に塗布し、その上に透明樹脂306、ピーク波長520nmの緑色蛍光体を混入させた透明樹脂307、透明樹脂308を順に層状に塗布して、さらにその上にピーク波長452nmの青色蛍光体を混入させた透明樹脂309を塗布して、発光装置を製造した。

【0093】

また、実施例2〜5ならびに比較例2〜4および6の蛍光体を用いたほかは応用実施例101と同様にして、応用実施例202〜205、応用比較例202〜204、206の発光装置を製造した。

【0094】

応用実施例201から205の発光装置について測定された、発光スペクトルを図18に示す。図中、スペクトルの相対強度はスペクトル曲線と横軸が囲む面積が一定になるように規格化されている。

【0095】

応用実施例251〜255および応用比較例252〜254および256

実施例1の蛍光体を用いて、応用実施例251の発光装置モジュールを製造した。図19は、応用実施例251の発光装置モジュールの概要図である。この発光装置モジュールは、放熱基板1901の表面に、砲弾型発光装置1900が複数配置されている。そして、この砲弾型発光装置は、図3(B)に示された構造を有するものである。この発光装置モジュールは、具体的には、以下のように製造した。まず、発光ピーク波長390nmの発光ダイオード301を16個準備した。それらを各発光ダイオードの中央部が6mmの間隔になるように放熱基板1901上に配置し、半田を使用して接合し、さらに金ワイヤー303を介して電極に接続した。この発光ダイオード上にドーム状に透明樹脂層304を形成し、その上に実施例1の赤色発光蛍光体を混入させた透明樹脂層305を層状に形成し、さらにその上に、透明樹脂層306、ピーク波長520nmの緑色蛍光体を混入させた透明樹脂層307、透明樹脂層308、ピーク波長452nmの青色蛍光体を混入させた透明樹脂層309を順に積層塗布して、発光装置モジュールを製造した。ここでそれぞれの発光装置の上面から見た形状は円形であり、その直径は3.0mmであった。

【0096】

また、実施例2〜5および比較例2〜4、6の蛍光体を用いたほかは応用実施例251と同様にして、応用実施例252〜255および応用比較例252〜254および256の発光装置モジュールを製造した。

【0097】

応用実施例251から255、比較例252〜254および256発光装置について測定された、発光効率、および拡散板・カラーフィルターを透過させた際のNTSC比(CIE1976色度図上の色度座標系u´v´での値)は表4および図20に示す通りであった。

【表4】

【0098】

この結果より、従来の蛍光体を用いた応用比較例の発光装置では、発光効率の高さとNTSC比の大きさは両立が困難であることが分かる。しかし、本発明による応用実施例251〜255は、各応用比較例と比較して、高効率と高NTSC比を両立していることが分かる。

【符号の説明】

【0099】

200 基板

201、202 リード

203 樹脂部

204 反射面

205 凹部

206 発光チップ

207、208 ボンディングワイヤー

209 蛍光層

210 蛍光体

211 樹脂層

301 発光ダイオード

302 基板

303 導電性ワイヤー

304、306、308 透明樹脂層

305 赤色発光蛍光体を含む透明樹脂層

307 緑色発光蛍光体を含む透明樹脂層

309 青色発光蛍光体を含む透明樹脂層

1600、1900 発光装置

1601、1901 基板

【特許請求の範囲】

【請求項1】

4価の金属元素からなる群から選択される金属元素M1を含む化合物と、

In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素M2を含む化合物と、

M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素Mを含む化合物と、

前記のいずれの金属元素とも異なる発光中心元素ECを含む化合物と、

In(III)およびGa(III)からなる群から選択される金属元素Lを含む化合物と

の混合物を大気圧以上の圧力下、1500〜2500℃の温度で焼成する工程を行うことを特徴とする、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示す蛍光体の製造方法。

【請求項2】

前記M1がSiであり、前記M2がAlであり、MがSrであり、ECは、Eu、Ce、Mn、Tb、Yb、Dy、Sm、Tm、Pr、Nd、Pm、Ho、Er、Cr、Sn、Cu、Zn、As、Ag、Cd、Sb、Au、Hg、Tl、Pb、Bi、およびFeからなる群から選択されるものであることを特徴とする、請求項1に記載の蛍光体の製造方法。

【請求項3】

前記Lを含む化合物が酸化物または窒化物である、請求項1または2に記載の酸窒化物蛍光体の製造方法。

【請求項4】

5気圧以上の圧力下に焼成を行う、請求項1〜3のいずれか1項に記載の酸窒化物蛍光体の製造方法。

【請求項5】

窒素雰囲気中、または窒素および水素の混合雰囲気中で焼成を行う、請求項1〜4のいずれか1項に記載の酸窒化物蛍光体の製造方法。

【請求項6】

焼成後にさらに洗浄処理を行う、請求項1〜5のいずれか1項に記載の酸窒化物蛍光体の製造方法。

【請求項1】

4価の金属元素からなる群から選択される金属元素M1を含む化合物と、

In(III)およびGa(III)を除く3価の金属元素からなる群から選択される金属元素M2を含む化合物と、

M1、M2、In(III)およびGa(III)とは異なる金属元素からなる群から選択される金属元素Mを含む化合物と、

前記のいずれの金属元素とも異なる発光中心元素ECを含む化合物と、

In(III)およびGa(III)からなる群から選択される金属元素Lを含む化合物と

の混合物を大気圧以上の圧力下、1500〜2500℃の温度で焼成する工程を行うことを特徴とする、波長250〜500nmの光で励起した際に波長570〜650nmの間にピークを有する発光を示す蛍光体の製造方法。

【請求項2】

前記M1がSiであり、前記M2がAlであり、MがSrであり、ECは、Eu、Ce、Mn、Tb、Yb、Dy、Sm、Tm、Pr、Nd、Pm、Ho、Er、Cr、Sn、Cu、Zn、As、Ag、Cd、Sb、Au、Hg、Tl、Pb、Bi、およびFeからなる群から選択されるものであることを特徴とする、請求項1に記載の蛍光体の製造方法。

【請求項3】

前記Lを含む化合物が酸化物または窒化物である、請求項1または2に記載の酸窒化物蛍光体の製造方法。

【請求項4】

5気圧以上の圧力下に焼成を行う、請求項1〜3のいずれか1項に記載の酸窒化物蛍光体の製造方法。

【請求項5】

窒素雰囲気中、または窒素および水素の混合雰囲気中で焼成を行う、請求項1〜4のいずれか1項に記載の酸窒化物蛍光体の製造方法。

【請求項6】

焼成後にさらに洗浄処理を行う、請求項1〜5のいずれか1項に記載の酸窒化物蛍光体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2013−14780(P2013−14780A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2012−204801(P2012−204801)

【出願日】平成24年9月18日(2012.9.18)

【分割の表示】特願2010−51630(P2010−51630)の分割

【原出願日】平成22年3月9日(2010.3.9)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成24年9月18日(2012.9.18)

【分割の表示】特願2010−51630(P2010−51630)の分割

【原出願日】平成22年3月9日(2010.3.9)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]