表面処理チタン酸顔料及びその製造方法

【課題】耐水性に優れた塗膜を形成することができる、疎水性が付与された表面処理チタン酸顔料及びその製造方法を得る。

【解決手段】薄片状チタン酸の表面に、カチオン性高分子と、疎水性のアニオン性高分子とを順次吸着させて得られることを特徴としている。

【解決手段】薄片状チタン酸の表面に、カチオン性高分子と、疎水性のアニオン性高分子とを順次吸着させて得られることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面処理チタン酸顔料及びその製造方法に関するものである。

【背景技術】

【0002】

層状チタン酸塩を酸で処理し、次いで有機塩基性化合物を作用させて層間を剥離した薄片状チタン酸を光輝性顔料として用いた光輝性塗料が知られている(特許文献1)。

【0003】

このような薄片状チタン酸は、nmオーダーの厚みを有するナノシートであり、例えば、パール光沢やシルキー感を呈する光輝性顔料として用いることができる。

【0004】

しかしながら、このような従来の顔料は、親水性を有するものであり、耐水性に優れた塗膜を形成するためには、疎水性が付与された表面処理チタン酸顔料が求められている。

【特許文献1】特開2006−257179号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、耐水性に優れた塗膜を形成することができる、疎水性が付与された表面処理チタン酸顔料及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の表面処理チタン酸顔料は、薄片状チタン酸の表面に、カチオン性高分子と、疎水性のアニオン性高分子とを順次吸着させて得られることを特徴としている。

【0007】

薄片状チタン酸は、水性分散液中において、その表面にマイナス電荷を有している。このため、プラス電荷を有するカチオン性高分子を添加すると、薄片状チタン酸の表面にカチオン性高分子を吸着させ、薄片状チタン酸の表面をプラス電荷にすることができる。次に、疎水性のアニオン性高分子を添加することにより、疎水性のアニオン性高分子を吸着させることができ、薄片状チタン酸の表面に疎水性塗膜を形成して、疎水性を付与することができる。

【0008】

従って、本発明によれば、疎水性が付与された表面処理チタン酸顔料とすることができ、本発明の表面処理チタン酸顔料を用いることにより、耐水性に優れた塗膜を形成することができる。

【0009】

本発明の表面処理チタン酸顔料は、カチオン性高分子と疎水性のアニオン性高分子とを交互に複数回吸着させて得られるものであることが好ましい。複数回交互にカチオン性高分子と疎水性のアニオン性高分子とを複数回吸着させることにより、より良好な疎水性を表面処理チタン酸顔料に付与することができる。

【0010】

本発明において用いるカチオン性高分子としては、例えば、ポリ(ジアリルメチルアンモニウムクロライド)(PDDA)を用いることができる。このカチオン性高分子は、例えば、塩化ナトリウム水溶液を溶媒として用いることができる。本発明において用いることができる他のカチオン性高分子としては、ポリエチレンイミン(PEI)、ポリビニルアミン(PVAm)、ポリ(ビニルピロリドン・N,N−ジメチルアミノエチルアクリル酸)共重合などが挙げられる。

【0011】

本発明において用いる疎水性のアニオン性高分子としては、例えば、ポリフルオロエチレンーポリフルオロスルホン酸共重合体が挙げられる。このようなアニオン性高分子は、例えば、ナフィオン(登録商標:ジュポン社製など)として入手することができる。

【0012】

本発明において用いることができる他の疎水性のアニオン性高分子としては、ポリメタクリル酸およびその共重合体などが挙げられる。

【0013】

カチオン性高分子の吸着量としては、薄片状チタン酸100重量部に対して、1〜100重量部であることが好ましく、さらに好ましくは、5〜50重量部である。

【0014】

疎水性のアニオン性高分子の吸着量としては、薄片状チタン酸100重量部に対して、0.1〜50重量部の範囲であることが好ましく、さらに好ましくは、1〜20重量部である。

【0015】

薄片状チタン酸は、層状チタン酸塩を酸処理し、交換可能な金属カチオンを水素イオンまたはオキソニウムイオンで置換することにより得られる層状チタン酸に、有機塩基性化合物を作用させ、層間を剥離することにより得られるものであることが好ましい。

【0016】

層状チタン酸塩は、例えば、特許文献1に開示されているものを用いることができる。

【0017】

具体的な例としては、K0.80L0.27Ti1.73O4、Rb0.75Ti1.75Li0.25O4、Cs0.70Li0.23Ti1.77O4、Ce0.70□0.18Ti1.83O4、Ce0.70Mg0.35Ti1.65O4、K0.8Mg0.4Ti1.6O4、K0.8Ni0.4Ti1.6O4、K0.8Zn0.4Ti1.6O4、K0.8Cu0.4Ti1.6O4、K0.8Fe0.8Ti1.2O4、K0.8Mn0.8Ti1.2O4、K0.76Li0.22Mg0.05Ti1.73O4、K0.67Li0.2Al0.07Ti1.73O4等が挙げられる。また、K0.8L0.27Ti1.73O4を酸洗後、焼成して得られるK0.5〜0.7L0.27Ti1.73O3.85〜3.95も利用することができる。

【0018】

層状チタン酸は、例えば、上記層状チタン酸塩を酸処理し、交換可能な金属カチオンを水素イオンまたはオキソニウムイオンで置換することにより得られる。酸処理に使用する酸は、特に限定されるものではなく、塩酸、硫酸、硝酸、リン酸、ホウ酸などの鉱酸、あるいは有機酸でも良い。層状チタン酸の種類、酸の種類及び濃度、層状チタン酸のスラリー濃度は、金属カチオンの交換率に影響する。一般に、酸濃度が低く、スラリー濃度が大きいほど、層間金属カチオンの残存量が多くなり、層間剥離しにくくなるため、剥離後の薄片状チタン酸の厚みが大きくなる。

【0019】

金属カチオンが除きにくい場合は、必要に応じて酸処理を繰り返し行ってもよい。

【0020】

得られた層状チタン酸に、層間膨潤作用のある有機塩基性化合物を作用させ、層間を剥離することにより薄片状チタン酸を得ることができる。

【0021】

層間膨潤作用のある有機塩基性化合物としては、例えば、1級〜3級アミン及びそれらの塩、アルカノールアミン及びそれらの塩、4級アンモニウム塩、ホスホニウム塩、アミノ酸及びそれらの塩等が挙げられる。1級アミン類としては、例えば、メチルアミン、エチルアミン、n−プロピルアミン、ブチルアミン、ペンチルアミン、ヘキシルアミン、オクチルアミン、ドデシルアミン、ステアリルアミン、2−エチルヘキシルアミン、3−メトキシプロピルアミン、3−エトキシプロピルアミン等及びこれらの塩が挙げられる。2級アミン類としては、例えば、ジエチルアミン、ジペンチルアミン、ジオクチルアミン、ジベンジルアミン、ジ(2−エチルヘキシル)アミン、ジ(3−エトキシプロピル)アミン等及びこれらの塩が挙げられる。3級アミン類としては、例えば、トリエチルアミン、トリオクチルアミン、トリ(2−エチルヘキシル)アミン、トリ(3−エトキシプロピル)アミン、ジポリオキシエチレンドデシルアミン等及びこれらの塩が挙げられる。アルカノールアミン類としては、例えば、エタノールアミン、ジエタノールアミン、トリエタノールアミン、イソプロパノールアミン、ジイソプロパノールアミン、トリイソプロパノールアミン、N,N−ジメチルエタノールアミン、2−アミノ−2−メチル−1−プロパノール等及びこれらの塩が挙げられる。水酸化4級アンモニウム塩類としては、例えば、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム等が挙げられる。4級アンモニウム塩類としては、例えば、ドデシルトリメチルアンモニウム塩、セチルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ベンジルトリメチルアンモニウム塩、ベンジルトリブチルアンモニウム塩、トリメチルフェニルアンモニウム塩、ジメチルジステアリルアンモニウム塩、ジメチルジデシルアンモニウム塩、ジメチルステアリルベンジルアンモニウム塩、ドデシルビス(2−ヒドロキシエチル)メチルアンモニウム塩、トリオクチルメチルアンモニウム塩、ジポリオキシエチレンドデシルメチルアンモニウム等が挙げられる。

【0022】

ホスホニウム塩類としては、例えば、テトラブチルホスホニウム塩、ヘキサデシルトリブチルホスホニウム塩、ドデシルトリブチルホスホニウム塩、ドデシルトリフェニルホスホニウム塩等の有機ホスホニウム塩等が挙げられる。また、12−アミノドデカン酸、アミノカプロン酸等のアミノ酸類及びこれらの塩や、ポリエチレンイミン等のイミン類及びこれらの塩も使用可能である。

【0023】

そしてこれらの有機塩基性化合物は、目的に応じて、1種類あるいは数種類を混合して用いても良い。特に、疎水性の高い有機塩基性化合物単独では剥離が十分に進まないため、親水性の高い有機塩基性化合物と併用することが好ましい。

【0024】

層間膨潤作用のある有機塩基性化合物を作用させるためには、酸処理後の層状チタン酸を水系媒体に分散させた分散液に、撹拌下、有機塩基性化合物または有機塩基性化合物を水系媒体で希釈したものを加えれば良い。あるいは有機塩基性化合物の水系溶液に、撹拌下、該層状チタン酸、またはその分散液を加えても良い。

【0025】

水系媒体または水系溶液とは、水、水に可溶な溶媒、または水と水に可溶な溶媒との混合溶媒、あるいはその溶液を意味する。

【0026】

水に可溶な溶媒としては、例えば、メチルアルコール、エチルアルコール、イソプロピルアルコールなどのアルコール類、アセトン等のケトン類、テトラヒドロフラン、ジオキサン等のエーテル類、アセトニトリル等のニトリル類、酢酸エチル、プロピレンカーボネート等のエステル類を挙げることができる。

【0027】

有機塩基性化合物の添加量は、層状チタン酸塩のイオン交換容量の0.3〜10当量、好ましくは0.5〜2当量とするのがよい。

【0028】

本発明において用いる薄片状チタン酸は、長手方向の長さ(平均長径)が10〜30μmの範囲であることが好ましく、平均厚みが1〜100nmであることが好ましい。従って、薄片状チタン酸のアスペクト比(厚みと長さの比)は、100〜30000の範囲であることが好ましく、さらに好ましくは、100〜600の範囲である。

【0029】

本発明の製造方法は、上記本発明の表面処理チタン酸顔料を製造することができる方法であり、薄片状チタン酸の表面に、カチオン性高分子を吸着させる工程と、カチオン性高分子を吸着させた後、疎水性のアニオン性高分子を吸着させる工程とを備えることを特徴としている。

【0030】

本発明の製造方法においては、カチオン性高分子を吸着させる工程と、疎水性のアニオン性高分子を吸着させる工程とを交互に複数回行うことが好ましい。より緻密な被膜をチタン酸の表面に形成するためには、カチオン性高分子を吸着する工程と、疎水性のアニオン性高分子を吸着させる工程と、それぞれ3回以上行うことが好ましい。

【0031】

また、カチオン性高分子を吸着させた後、余分なカチオン性高分子を除くため、脱イオン水などで洗浄することが好ましい。同様に疎水性のアニオン性高分子を吸着させた後も、余分な疎水性のアニオン性高分子を除去するため、脱イオン水等で洗浄することが好ましい。

【0032】

また、得られる表面処理チタン酸顔料中に水が混入することが好ましくない場合には、さらに両親媒性有機溶媒に分散させた後、その溶媒で洗浄を繰り返し、有機溶媒に分散した表面処理チタン酸分散液を得ることができる。

【0033】

両親媒性有機溶媒としては、メタノール、エタノール、2−メトキシエタノール等のアルコール類、N−メチル−2−ピロリドン、アセトン、THF等を用いることができる。

【0034】

薄片状チタン酸は、ゾル状の分散液として用い、このゾル状の分散液に、カチオン性高分子を添加することが好ましい。薄片状チタン酸分散液の濃度は、0.01〜3重量%の範囲であることが好ましく、さらに好ましくは、0.1〜1.5重量%の範囲である。濃度が高すぎると、薄片状チタン酸の分散液の粘度が高くなりすぎ、カチオン性高分子を添加しても、チタン酸の表面に十分に吸着させることができない場合がある。また、濃度が低すぎると、カチオン性高分子を効率良く吸着させることができない場合がある。

【0035】

カチオン性高分子の添加量は、チタン酸100重量部に対し、カチオン性高分子10〜500重量部であることが好ましく、より好ましくは、50〜150重量部である。カチオン性高分子の量が少なすぎると、チタン酸の表面に十分な量のカチオン性高分子を吸着することができない場合がある。また、カチオン性高分子の量が多すぎる場合には、余分なカチオン性高分子を洗浄で取り除くのに長時間必要となる場合がある。

【0036】

疎水性のアニオン性高分子の添加量は、チタン酸100重量部に対し、1〜150重量部であることが好ましく、さらに好ましくは、5〜50重量部である。疎水性のアニオン性高分子の量が少なすぎると、十分な量の疎水性のアニオン性高分子を吸着させることができず、良好な疎水性が得られない場合がある。、また、疎水性のアニオン性高分子の量が多すぎると、それに伴う疎水性付与の効果が得られず、経済的に好ましくない場合がある。

【0037】

薄片状チタン酸の分散液に、カチオン性高分子や、疎水性のアニオン性高分子を添加して攪拌する装置としては、例えば、羽根型攪拌器、ディスパー、ホモミキサーなどを用いることができる。

【発明の効果】

【0038】

本発明によれば、カチオン性高分子を薄片状チタン酸の表面に吸着させた後、疎水性のアニオン性高分子を吸着させることにより良好な疎水性被膜を形成することができ、良好な疎水性を有する表面処理チタン酸顔料とすることができる。

【0039】

また、本発明の表面処理チタン酸顔料を用いることにより、耐水性に優れた塗膜を形成することができる。

【発明を実施するための最良の形態】

【0040】

以下、本発明を具体的な実施例により説明するが、本発明は以下の実施例に限定されるものではない。

【0041】

(実施例1)

<薄片状チタン酸の分散液の合成>

酸化チタン67.01g、炭酸カリウム26.78g、塩化カリウム12.04gおよび水酸化リチウム5.08gを乾式で粉砕混合した原料を1020℃にて4時間焼成した。得られた粉末の10.9%水スラリー7.9kgを調製し、10%硫酸水溶液470gを加えて2時間撹拌し、スラリーのpHを7.0に調製した。分離、水洗したものを110℃で乾燥した後、600℃で12時間焼成した。得られた白色粉末は層状チタン酸塩K0.8Li0.27Ti1.73O4であり、平均長径15μmであった。

【0042】

この層状チタン酸塩65gを3.5%塩酸5kgに分散撹拌し、40℃で2時間反応させた後、吸引濾過で分離し、水洗した。得られた層状チタン酸のK2O残量は2.0%であり、金属イオン交換率は94%であった。

【0043】

得られた層状チタン酸全量を脱イオン水1.6kgに分散して撹拌しながら、ジメチルエタノールアミン34.5gを脱イオン水0.4kgに溶解した液を添加し、40℃で12時間撹拌してpH9.9の薄片状チタン酸分散液を得た。10000rpmで10分間遠心することにより濃度5.0重量%に調製した。得られた薄片状チタン酸分散液は長時間静置しても固形分の沈降は見られず、それを110℃で12時間乾燥した固形分は、TG/DTA分析により200℃以上の重量減少が14.7重量%、XRD分析により層間距離が10.3Åであった。

【0044】

<PDDA溶液の調製>

カチオン性高分子として、PDDAを用いた。0.5モル/リットルの塩化ナトリウム水溶液500mlに、20重量%のPDDA水溶液(アルドリッチ社製、Mw=100000〜200000)を25g添加し、攪拌して、PDDA溶液を調製した。

【0045】

<ナフィオン溶液の調製>

疎水性のアニオン性高分子として、ナフィオンを用いた。具体的には、メタノール:水=90:10(体積比)の水溶液500mlに、10重量%のナフィオン分散液(和光純薬社製)を10g添加し、攪拌してナフィオン溶液を調製した。

【0046】

<チタン酸の表面処理>

上記のチタン酸分散液(固形分1.5重量%)500mlと、上記のPDDA溶液を混合し、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離し、さらに脱イオン水で洗浄し、遠心分離を2回繰り返した。分離して得られた固形分に上記のナフィオン溶液を混合し、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離し、さらに脱イオン水で洗浄し、遠心分離を2回繰り返した。これにより、表面処理チタン酸顔料が得られた。

【0047】

(実施例2)

実施例1で用いたPDDAを、ポリエチレンイミン(PEI)に代えた以外は、実施例1と同様にして表面処理チタン酸顔料を得た。

【0048】

(実施例3)

実施例1で用いたPDDAを、ポリビニルアミン(PVAm)に代えた以外は、実施例1と同様にして表面処理チタン酸顔料を得た。

【0049】

(実施例4)

実施例1で得られた表面処理チタン酸顔料を、N−メチル−2−ピロリドン(NMP)に分散させ、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離した後、固形分を再度NMPに分散させる工程を2回繰り返して行い、表面処理チタン酸顔料のNMP分散液を得た。

【0050】

(実施例5)

実施例2で得られた表面処理チタン酸顔料を、N−メチル−2−ピロリドン(NMP)に分散させ、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離した後、固形分を再度NMPに分散させる工程を2回繰り返して行い、表面処理チタン酸顔料のNMP分散液を得た。

【0051】

(実施例6)

実施例3で得られた表面処理チタン酸顔料を、N−メチル−2−ピロリドン(NMP)に分散させ、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離した後、固形分を再度NMPに分散させる工程を2回繰り返して行い、表面処理チタン酸顔料のNMP分散液を得た。

【0052】

[チタン酸顔料含有ベース塗料の調製]

アクリル樹脂及びメラミン樹脂をベース樹脂(基材樹脂)とし、実施例1〜3で得られた表面処理チタン酸顔料を水性ベース塗料に、PWC(pigment weight content:塗料の樹脂に対する顔料の固形分含有量)で20%となるように含有させ、コンディショニングミキサー(商品名「泡取り練太郎AR250」、シンキー株式会社製)を用いて5〜10分間攪拌し、表面処理チタン酸顔料含有水性ベース塗料を調製した。また、実施例4〜6で得られた表面処理チタン酸顔料を溶剤系ベース塗料にPWCで20%となるように含有させ、コンディショニングミキサーを用いて5〜10分間攪拌し、表面処理チタン酸顔料含有溶剤系ベース塗料を調製した。

【0053】

[塗膜の形成]

電着塗装した鋼板の上に、顔料を含まない中塗り塗膜を膜厚35μmとなるように塗装し、最高到達温度140℃で18分間焼き付けることにより中塗り塗膜を形成した。中塗り塗膜としては、ポリエステル樹脂とメラミン樹脂をベース樹脂とする塗料を用いた。次に、中塗り塗膜の上に、上記のチタン酸顔料含有ベース塗料を、ベース塗料が水性ベース塗料である場合(実施例1〜3)、膜厚13μmで塗装し、ベース塗料が溶剤系ベース塗料の場合(実施例4〜6)には、膜厚15μmで塗装した。ここで、水性ベース塗料を用いた場合、最高到達温度80℃で10分間プレヒートを行い、溶剤系ベース塗料を用いた場合には、フラッシュタイムを1分間設けた。フラッシュタイムとは、ベース塗料を塗装した後、クリア塗料を塗装するまでの時間を意味する。その後ベース塗膜上に、膜厚35μmとなるようにクリア塗料を塗装し、最高到達温度140℃で18分間保持して、焼き付けを行った。クリア塗料としては、アクリル樹脂・メラミン樹脂/酸アクリル樹脂・エポキシ樹脂/2液型ウレタン樹脂からなる3種類のベース樹脂を含有する塗料を用いた。

【0054】

以上のようにして、中塗り塗膜、チタン酸顔料含有ベース塗膜及びクリア塗膜を順次積層して形成した。

【0055】

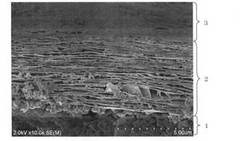

図1は、塗膜の断面を示す写真である。図1で示すように、中塗り塗膜1の上に、チタン酸顔料含有ベース塗膜2が形成されており、その上にクリア塗膜3が形成されている。チタン酸顔料含有ベース塗膜2には、本発明のチタン酸顔料が含有されており、チタン酸顔料が、面方向に緻密に配向していることが認められる。

【0056】

[塗膜の付着性評価試験]

以上のようにして得られた塗膜について、以下に示す耐水付着性試験を行った。碁盤目試験法により、塗膜に対する付着力を評価した。

【0057】

(耐水付着性試験)

恒温水槽に蒸留水を入れ、40℃に保ち、試験片の1/2以上が水に浸積されるように設定する。2枚以上の試験片を同時に試験する場合には、試験中に互いに接触しないように間隔をあけて試験片を設置した。規定時間(40℃、240時間)の試験を終了した試験片を、水槽から取り出し、布(ウエス)で水滴及び汚染を拭き取り、塗膜表面のシワ、割れ、膨れ、剥がれ、光沢低下、変色のないことを確認した後、室温で1時間以内に以下の碁盤目試験法を行った。

【0058】

(碁盤目試験法)

(1)試験片の準備

上述の方法により、試験片を準備する。

【0059】

(2)碁盤目の製作

試験片の塗膜面に、カッターナイフを垂直に当て、素地に達する等間隔の平行線を11本引き、これらの平行線と交わる等間隔の平行線11本引き、4本の直線に囲まれた正方形100個を描く。平行線の間隔は、1mmとする。

【0060】

(3)剥離試験

温度20±2℃、湿度65±5%において、接着テープ(幅24mm)を、試験片の碁盤目の切削を行った塗膜面に気泡を含まないように指先で均一に圧着する。このとき、接着テープを爪で強く押さないようにする。接着テープの一方の端を持ち、急激に引っ張って試験片からテープを剥がす。引っ張り方向については、塗膜面に対し垂直方向である。接着テープとしては、接着強度0.44±0.05kgf/mmの半透明な感圧接着テープ(幅24mm)(ここでは、ニチバンセロテープ(登録商標)Lパック24)を用いた。

【0061】

(4)評価

各正方形の碁盤目の50%以上の剥離があった碁盤目の数と、剥離が起こった界面を評価した。

【0062】

以上のようにして得られた耐水付着性試験結果を表1に、「耐水付着性」として示す。

【0063】

また、上記の耐水付着性試験を行わず、塗装及び乾燥後に得られた試験片について、上記(2)〜(4)を行い、初期付着性を評価した。評価結果を表1に「初期付着性」として示す。

【0064】

【表1】

【0065】

表1に示すように、本発明に従う表面処理チタン酸顔料を含有する複層塗膜は、耐水性に優れた特性を発現することがわかった。

【図面の簡単な説明】

【0066】

【図1】本発明に従う実施例において作製した複層塗膜の断面を示す写真。

【符号の説明】

【0067】

1…中塗り塗膜

2…チタン酸顔料含有ベース塗膜

3…クリア塗膜

【技術分野】

【0001】

本発明は、表面処理チタン酸顔料及びその製造方法に関するものである。

【背景技術】

【0002】

層状チタン酸塩を酸で処理し、次いで有機塩基性化合物を作用させて層間を剥離した薄片状チタン酸を光輝性顔料として用いた光輝性塗料が知られている(特許文献1)。

【0003】

このような薄片状チタン酸は、nmオーダーの厚みを有するナノシートであり、例えば、パール光沢やシルキー感を呈する光輝性顔料として用いることができる。

【0004】

しかしながら、このような従来の顔料は、親水性を有するものであり、耐水性に優れた塗膜を形成するためには、疎水性が付与された表面処理チタン酸顔料が求められている。

【特許文献1】特開2006−257179号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、耐水性に優れた塗膜を形成することができる、疎水性が付与された表面処理チタン酸顔料及びその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の表面処理チタン酸顔料は、薄片状チタン酸の表面に、カチオン性高分子と、疎水性のアニオン性高分子とを順次吸着させて得られることを特徴としている。

【0007】

薄片状チタン酸は、水性分散液中において、その表面にマイナス電荷を有している。このため、プラス電荷を有するカチオン性高分子を添加すると、薄片状チタン酸の表面にカチオン性高分子を吸着させ、薄片状チタン酸の表面をプラス電荷にすることができる。次に、疎水性のアニオン性高分子を添加することにより、疎水性のアニオン性高分子を吸着させることができ、薄片状チタン酸の表面に疎水性塗膜を形成して、疎水性を付与することができる。

【0008】

従って、本発明によれば、疎水性が付与された表面処理チタン酸顔料とすることができ、本発明の表面処理チタン酸顔料を用いることにより、耐水性に優れた塗膜を形成することができる。

【0009】

本発明の表面処理チタン酸顔料は、カチオン性高分子と疎水性のアニオン性高分子とを交互に複数回吸着させて得られるものであることが好ましい。複数回交互にカチオン性高分子と疎水性のアニオン性高分子とを複数回吸着させることにより、より良好な疎水性を表面処理チタン酸顔料に付与することができる。

【0010】

本発明において用いるカチオン性高分子としては、例えば、ポリ(ジアリルメチルアンモニウムクロライド)(PDDA)を用いることができる。このカチオン性高分子は、例えば、塩化ナトリウム水溶液を溶媒として用いることができる。本発明において用いることができる他のカチオン性高分子としては、ポリエチレンイミン(PEI)、ポリビニルアミン(PVAm)、ポリ(ビニルピロリドン・N,N−ジメチルアミノエチルアクリル酸)共重合などが挙げられる。

【0011】

本発明において用いる疎水性のアニオン性高分子としては、例えば、ポリフルオロエチレンーポリフルオロスルホン酸共重合体が挙げられる。このようなアニオン性高分子は、例えば、ナフィオン(登録商標:ジュポン社製など)として入手することができる。

【0012】

本発明において用いることができる他の疎水性のアニオン性高分子としては、ポリメタクリル酸およびその共重合体などが挙げられる。

【0013】

カチオン性高分子の吸着量としては、薄片状チタン酸100重量部に対して、1〜100重量部であることが好ましく、さらに好ましくは、5〜50重量部である。

【0014】

疎水性のアニオン性高分子の吸着量としては、薄片状チタン酸100重量部に対して、0.1〜50重量部の範囲であることが好ましく、さらに好ましくは、1〜20重量部である。

【0015】

薄片状チタン酸は、層状チタン酸塩を酸処理し、交換可能な金属カチオンを水素イオンまたはオキソニウムイオンで置換することにより得られる層状チタン酸に、有機塩基性化合物を作用させ、層間を剥離することにより得られるものであることが好ましい。

【0016】

層状チタン酸塩は、例えば、特許文献1に開示されているものを用いることができる。

【0017】

具体的な例としては、K0.80L0.27Ti1.73O4、Rb0.75Ti1.75Li0.25O4、Cs0.70Li0.23Ti1.77O4、Ce0.70□0.18Ti1.83O4、Ce0.70Mg0.35Ti1.65O4、K0.8Mg0.4Ti1.6O4、K0.8Ni0.4Ti1.6O4、K0.8Zn0.4Ti1.6O4、K0.8Cu0.4Ti1.6O4、K0.8Fe0.8Ti1.2O4、K0.8Mn0.8Ti1.2O4、K0.76Li0.22Mg0.05Ti1.73O4、K0.67Li0.2Al0.07Ti1.73O4等が挙げられる。また、K0.8L0.27Ti1.73O4を酸洗後、焼成して得られるK0.5〜0.7L0.27Ti1.73O3.85〜3.95も利用することができる。

【0018】

層状チタン酸は、例えば、上記層状チタン酸塩を酸処理し、交換可能な金属カチオンを水素イオンまたはオキソニウムイオンで置換することにより得られる。酸処理に使用する酸は、特に限定されるものではなく、塩酸、硫酸、硝酸、リン酸、ホウ酸などの鉱酸、あるいは有機酸でも良い。層状チタン酸の種類、酸の種類及び濃度、層状チタン酸のスラリー濃度は、金属カチオンの交換率に影響する。一般に、酸濃度が低く、スラリー濃度が大きいほど、層間金属カチオンの残存量が多くなり、層間剥離しにくくなるため、剥離後の薄片状チタン酸の厚みが大きくなる。

【0019】

金属カチオンが除きにくい場合は、必要に応じて酸処理を繰り返し行ってもよい。

【0020】

得られた層状チタン酸に、層間膨潤作用のある有機塩基性化合物を作用させ、層間を剥離することにより薄片状チタン酸を得ることができる。

【0021】

層間膨潤作用のある有機塩基性化合物としては、例えば、1級〜3級アミン及びそれらの塩、アルカノールアミン及びそれらの塩、4級アンモニウム塩、ホスホニウム塩、アミノ酸及びそれらの塩等が挙げられる。1級アミン類としては、例えば、メチルアミン、エチルアミン、n−プロピルアミン、ブチルアミン、ペンチルアミン、ヘキシルアミン、オクチルアミン、ドデシルアミン、ステアリルアミン、2−エチルヘキシルアミン、3−メトキシプロピルアミン、3−エトキシプロピルアミン等及びこれらの塩が挙げられる。2級アミン類としては、例えば、ジエチルアミン、ジペンチルアミン、ジオクチルアミン、ジベンジルアミン、ジ(2−エチルヘキシル)アミン、ジ(3−エトキシプロピル)アミン等及びこれらの塩が挙げられる。3級アミン類としては、例えば、トリエチルアミン、トリオクチルアミン、トリ(2−エチルヘキシル)アミン、トリ(3−エトキシプロピル)アミン、ジポリオキシエチレンドデシルアミン等及びこれらの塩が挙げられる。アルカノールアミン類としては、例えば、エタノールアミン、ジエタノールアミン、トリエタノールアミン、イソプロパノールアミン、ジイソプロパノールアミン、トリイソプロパノールアミン、N,N−ジメチルエタノールアミン、2−アミノ−2−メチル−1−プロパノール等及びこれらの塩が挙げられる。水酸化4級アンモニウム塩類としては、例えば、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、水酸化テトラプロピルアンモニウム、水酸化テトラブチルアンモニウム等が挙げられる。4級アンモニウム塩類としては、例えば、ドデシルトリメチルアンモニウム塩、セチルトリメチルアンモニウム塩、ステアリルトリメチルアンモニウム塩、ベンジルトリメチルアンモニウム塩、ベンジルトリブチルアンモニウム塩、トリメチルフェニルアンモニウム塩、ジメチルジステアリルアンモニウム塩、ジメチルジデシルアンモニウム塩、ジメチルステアリルベンジルアンモニウム塩、ドデシルビス(2−ヒドロキシエチル)メチルアンモニウム塩、トリオクチルメチルアンモニウム塩、ジポリオキシエチレンドデシルメチルアンモニウム等が挙げられる。

【0022】

ホスホニウム塩類としては、例えば、テトラブチルホスホニウム塩、ヘキサデシルトリブチルホスホニウム塩、ドデシルトリブチルホスホニウム塩、ドデシルトリフェニルホスホニウム塩等の有機ホスホニウム塩等が挙げられる。また、12−アミノドデカン酸、アミノカプロン酸等のアミノ酸類及びこれらの塩や、ポリエチレンイミン等のイミン類及びこれらの塩も使用可能である。

【0023】

そしてこれらの有機塩基性化合物は、目的に応じて、1種類あるいは数種類を混合して用いても良い。特に、疎水性の高い有機塩基性化合物単独では剥離が十分に進まないため、親水性の高い有機塩基性化合物と併用することが好ましい。

【0024】

層間膨潤作用のある有機塩基性化合物を作用させるためには、酸処理後の層状チタン酸を水系媒体に分散させた分散液に、撹拌下、有機塩基性化合物または有機塩基性化合物を水系媒体で希釈したものを加えれば良い。あるいは有機塩基性化合物の水系溶液に、撹拌下、該層状チタン酸、またはその分散液を加えても良い。

【0025】

水系媒体または水系溶液とは、水、水に可溶な溶媒、または水と水に可溶な溶媒との混合溶媒、あるいはその溶液を意味する。

【0026】

水に可溶な溶媒としては、例えば、メチルアルコール、エチルアルコール、イソプロピルアルコールなどのアルコール類、アセトン等のケトン類、テトラヒドロフラン、ジオキサン等のエーテル類、アセトニトリル等のニトリル類、酢酸エチル、プロピレンカーボネート等のエステル類を挙げることができる。

【0027】

有機塩基性化合物の添加量は、層状チタン酸塩のイオン交換容量の0.3〜10当量、好ましくは0.5〜2当量とするのがよい。

【0028】

本発明において用いる薄片状チタン酸は、長手方向の長さ(平均長径)が10〜30μmの範囲であることが好ましく、平均厚みが1〜100nmであることが好ましい。従って、薄片状チタン酸のアスペクト比(厚みと長さの比)は、100〜30000の範囲であることが好ましく、さらに好ましくは、100〜600の範囲である。

【0029】

本発明の製造方法は、上記本発明の表面処理チタン酸顔料を製造することができる方法であり、薄片状チタン酸の表面に、カチオン性高分子を吸着させる工程と、カチオン性高分子を吸着させた後、疎水性のアニオン性高分子を吸着させる工程とを備えることを特徴としている。

【0030】

本発明の製造方法においては、カチオン性高分子を吸着させる工程と、疎水性のアニオン性高分子を吸着させる工程とを交互に複数回行うことが好ましい。より緻密な被膜をチタン酸の表面に形成するためには、カチオン性高分子を吸着する工程と、疎水性のアニオン性高分子を吸着させる工程と、それぞれ3回以上行うことが好ましい。

【0031】

また、カチオン性高分子を吸着させた後、余分なカチオン性高分子を除くため、脱イオン水などで洗浄することが好ましい。同様に疎水性のアニオン性高分子を吸着させた後も、余分な疎水性のアニオン性高分子を除去するため、脱イオン水等で洗浄することが好ましい。

【0032】

また、得られる表面処理チタン酸顔料中に水が混入することが好ましくない場合には、さらに両親媒性有機溶媒に分散させた後、その溶媒で洗浄を繰り返し、有機溶媒に分散した表面処理チタン酸分散液を得ることができる。

【0033】

両親媒性有機溶媒としては、メタノール、エタノール、2−メトキシエタノール等のアルコール類、N−メチル−2−ピロリドン、アセトン、THF等を用いることができる。

【0034】

薄片状チタン酸は、ゾル状の分散液として用い、このゾル状の分散液に、カチオン性高分子を添加することが好ましい。薄片状チタン酸分散液の濃度は、0.01〜3重量%の範囲であることが好ましく、さらに好ましくは、0.1〜1.5重量%の範囲である。濃度が高すぎると、薄片状チタン酸の分散液の粘度が高くなりすぎ、カチオン性高分子を添加しても、チタン酸の表面に十分に吸着させることができない場合がある。また、濃度が低すぎると、カチオン性高分子を効率良く吸着させることができない場合がある。

【0035】

カチオン性高分子の添加量は、チタン酸100重量部に対し、カチオン性高分子10〜500重量部であることが好ましく、より好ましくは、50〜150重量部である。カチオン性高分子の量が少なすぎると、チタン酸の表面に十分な量のカチオン性高分子を吸着することができない場合がある。また、カチオン性高分子の量が多すぎる場合には、余分なカチオン性高分子を洗浄で取り除くのに長時間必要となる場合がある。

【0036】

疎水性のアニオン性高分子の添加量は、チタン酸100重量部に対し、1〜150重量部であることが好ましく、さらに好ましくは、5〜50重量部である。疎水性のアニオン性高分子の量が少なすぎると、十分な量の疎水性のアニオン性高分子を吸着させることができず、良好な疎水性が得られない場合がある。、また、疎水性のアニオン性高分子の量が多すぎると、それに伴う疎水性付与の効果が得られず、経済的に好ましくない場合がある。

【0037】

薄片状チタン酸の分散液に、カチオン性高分子や、疎水性のアニオン性高分子を添加して攪拌する装置としては、例えば、羽根型攪拌器、ディスパー、ホモミキサーなどを用いることができる。

【発明の効果】

【0038】

本発明によれば、カチオン性高分子を薄片状チタン酸の表面に吸着させた後、疎水性のアニオン性高分子を吸着させることにより良好な疎水性被膜を形成することができ、良好な疎水性を有する表面処理チタン酸顔料とすることができる。

【0039】

また、本発明の表面処理チタン酸顔料を用いることにより、耐水性に優れた塗膜を形成することができる。

【発明を実施するための最良の形態】

【0040】

以下、本発明を具体的な実施例により説明するが、本発明は以下の実施例に限定されるものではない。

【0041】

(実施例1)

<薄片状チタン酸の分散液の合成>

酸化チタン67.01g、炭酸カリウム26.78g、塩化カリウム12.04gおよび水酸化リチウム5.08gを乾式で粉砕混合した原料を1020℃にて4時間焼成した。得られた粉末の10.9%水スラリー7.9kgを調製し、10%硫酸水溶液470gを加えて2時間撹拌し、スラリーのpHを7.0に調製した。分離、水洗したものを110℃で乾燥した後、600℃で12時間焼成した。得られた白色粉末は層状チタン酸塩K0.8Li0.27Ti1.73O4であり、平均長径15μmであった。

【0042】

この層状チタン酸塩65gを3.5%塩酸5kgに分散撹拌し、40℃で2時間反応させた後、吸引濾過で分離し、水洗した。得られた層状チタン酸のK2O残量は2.0%であり、金属イオン交換率は94%であった。

【0043】

得られた層状チタン酸全量を脱イオン水1.6kgに分散して撹拌しながら、ジメチルエタノールアミン34.5gを脱イオン水0.4kgに溶解した液を添加し、40℃で12時間撹拌してpH9.9の薄片状チタン酸分散液を得た。10000rpmで10分間遠心することにより濃度5.0重量%に調製した。得られた薄片状チタン酸分散液は長時間静置しても固形分の沈降は見られず、それを110℃で12時間乾燥した固形分は、TG/DTA分析により200℃以上の重量減少が14.7重量%、XRD分析により層間距離が10.3Åであった。

【0044】

<PDDA溶液の調製>

カチオン性高分子として、PDDAを用いた。0.5モル/リットルの塩化ナトリウム水溶液500mlに、20重量%のPDDA水溶液(アルドリッチ社製、Mw=100000〜200000)を25g添加し、攪拌して、PDDA溶液を調製した。

【0045】

<ナフィオン溶液の調製>

疎水性のアニオン性高分子として、ナフィオンを用いた。具体的には、メタノール:水=90:10(体積比)の水溶液500mlに、10重量%のナフィオン分散液(和光純薬社製)を10g添加し、攪拌してナフィオン溶液を調製した。

【0046】

<チタン酸の表面処理>

上記のチタン酸分散液(固形分1.5重量%)500mlと、上記のPDDA溶液を混合し、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離し、さらに脱イオン水で洗浄し、遠心分離を2回繰り返した。分離して得られた固形分に上記のナフィオン溶液を混合し、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離し、さらに脱イオン水で洗浄し、遠心分離を2回繰り返した。これにより、表面処理チタン酸顔料が得られた。

【0047】

(実施例2)

実施例1で用いたPDDAを、ポリエチレンイミン(PEI)に代えた以外は、実施例1と同様にして表面処理チタン酸顔料を得た。

【0048】

(実施例3)

実施例1で用いたPDDAを、ポリビニルアミン(PVAm)に代えた以外は、実施例1と同様にして表面処理チタン酸顔料を得た。

【0049】

(実施例4)

実施例1で得られた表面処理チタン酸顔料を、N−メチル−2−ピロリドン(NMP)に分散させ、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離した後、固形分を再度NMPに分散させる工程を2回繰り返して行い、表面処理チタン酸顔料のNMP分散液を得た。

【0050】

(実施例5)

実施例2で得られた表面処理チタン酸顔料を、N−メチル−2−ピロリドン(NMP)に分散させ、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離した後、固形分を再度NMPに分散させる工程を2回繰り返して行い、表面処理チタン酸顔料のNMP分散液を得た。

【0051】

(実施例6)

実施例3で得られた表面処理チタン酸顔料を、N−メチル−2−ピロリドン(NMP)に分散させ、スターラーで30分間攪拌した。攪拌後、10000Gで5分間遠心分離した後、固形分を再度NMPに分散させる工程を2回繰り返して行い、表面処理チタン酸顔料のNMP分散液を得た。

【0052】

[チタン酸顔料含有ベース塗料の調製]

アクリル樹脂及びメラミン樹脂をベース樹脂(基材樹脂)とし、実施例1〜3で得られた表面処理チタン酸顔料を水性ベース塗料に、PWC(pigment weight content:塗料の樹脂に対する顔料の固形分含有量)で20%となるように含有させ、コンディショニングミキサー(商品名「泡取り練太郎AR250」、シンキー株式会社製)を用いて5〜10分間攪拌し、表面処理チタン酸顔料含有水性ベース塗料を調製した。また、実施例4〜6で得られた表面処理チタン酸顔料を溶剤系ベース塗料にPWCで20%となるように含有させ、コンディショニングミキサーを用いて5〜10分間攪拌し、表面処理チタン酸顔料含有溶剤系ベース塗料を調製した。

【0053】

[塗膜の形成]

電着塗装した鋼板の上に、顔料を含まない中塗り塗膜を膜厚35μmとなるように塗装し、最高到達温度140℃で18分間焼き付けることにより中塗り塗膜を形成した。中塗り塗膜としては、ポリエステル樹脂とメラミン樹脂をベース樹脂とする塗料を用いた。次に、中塗り塗膜の上に、上記のチタン酸顔料含有ベース塗料を、ベース塗料が水性ベース塗料である場合(実施例1〜3)、膜厚13μmで塗装し、ベース塗料が溶剤系ベース塗料の場合(実施例4〜6)には、膜厚15μmで塗装した。ここで、水性ベース塗料を用いた場合、最高到達温度80℃で10分間プレヒートを行い、溶剤系ベース塗料を用いた場合には、フラッシュタイムを1分間設けた。フラッシュタイムとは、ベース塗料を塗装した後、クリア塗料を塗装するまでの時間を意味する。その後ベース塗膜上に、膜厚35μmとなるようにクリア塗料を塗装し、最高到達温度140℃で18分間保持して、焼き付けを行った。クリア塗料としては、アクリル樹脂・メラミン樹脂/酸アクリル樹脂・エポキシ樹脂/2液型ウレタン樹脂からなる3種類のベース樹脂を含有する塗料を用いた。

【0054】

以上のようにして、中塗り塗膜、チタン酸顔料含有ベース塗膜及びクリア塗膜を順次積層して形成した。

【0055】

図1は、塗膜の断面を示す写真である。図1で示すように、中塗り塗膜1の上に、チタン酸顔料含有ベース塗膜2が形成されており、その上にクリア塗膜3が形成されている。チタン酸顔料含有ベース塗膜2には、本発明のチタン酸顔料が含有されており、チタン酸顔料が、面方向に緻密に配向していることが認められる。

【0056】

[塗膜の付着性評価試験]

以上のようにして得られた塗膜について、以下に示す耐水付着性試験を行った。碁盤目試験法により、塗膜に対する付着力を評価した。

【0057】

(耐水付着性試験)

恒温水槽に蒸留水を入れ、40℃に保ち、試験片の1/2以上が水に浸積されるように設定する。2枚以上の試験片を同時に試験する場合には、試験中に互いに接触しないように間隔をあけて試験片を設置した。規定時間(40℃、240時間)の試験を終了した試験片を、水槽から取り出し、布(ウエス)で水滴及び汚染を拭き取り、塗膜表面のシワ、割れ、膨れ、剥がれ、光沢低下、変色のないことを確認した後、室温で1時間以内に以下の碁盤目試験法を行った。

【0058】

(碁盤目試験法)

(1)試験片の準備

上述の方法により、試験片を準備する。

【0059】

(2)碁盤目の製作

試験片の塗膜面に、カッターナイフを垂直に当て、素地に達する等間隔の平行線を11本引き、これらの平行線と交わる等間隔の平行線11本引き、4本の直線に囲まれた正方形100個を描く。平行線の間隔は、1mmとする。

【0060】

(3)剥離試験

温度20±2℃、湿度65±5%において、接着テープ(幅24mm)を、試験片の碁盤目の切削を行った塗膜面に気泡を含まないように指先で均一に圧着する。このとき、接着テープを爪で強く押さないようにする。接着テープの一方の端を持ち、急激に引っ張って試験片からテープを剥がす。引っ張り方向については、塗膜面に対し垂直方向である。接着テープとしては、接着強度0.44±0.05kgf/mmの半透明な感圧接着テープ(幅24mm)(ここでは、ニチバンセロテープ(登録商標)Lパック24)を用いた。

【0061】

(4)評価

各正方形の碁盤目の50%以上の剥離があった碁盤目の数と、剥離が起こった界面を評価した。

【0062】

以上のようにして得られた耐水付着性試験結果を表1に、「耐水付着性」として示す。

【0063】

また、上記の耐水付着性試験を行わず、塗装及び乾燥後に得られた試験片について、上記(2)〜(4)を行い、初期付着性を評価した。評価結果を表1に「初期付着性」として示す。

【0064】

【表1】

【0065】

表1に示すように、本発明に従う表面処理チタン酸顔料を含有する複層塗膜は、耐水性に優れた特性を発現することがわかった。

【図面の簡単な説明】

【0066】

【図1】本発明に従う実施例において作製した複層塗膜の断面を示す写真。

【符号の説明】

【0067】

1…中塗り塗膜

2…チタン酸顔料含有ベース塗膜

3…クリア塗膜

【特許請求の範囲】

【請求項1】

薄片状チタン酸の表面に、カチオン性高分子と、疎水性のアニオン性高分子とを順次吸着させて得られることを特徴とする表面処理チタン酸顔料。

【請求項2】

カチオン性高分子と、疎水性のアニオン性高分子とを交互に複数回吸着させて得られることを特徴をする請求項1に記載の表面処理チタン酸顔料。

【請求項3】

薄片状チタン酸が、層状チタン酸塩を酸処理し、交換可能な金属カチオンを水素イオンまたはオキソニウムイオンで置換することにより得られる層状チタン酸に、有機塩基性化合物を作用させ、層間を剥離することにより得られるものであることを特徴をする請求項1または2に記載の表面処理チタン酸顔料。

【請求項4】

疎水性のアニオン性高分子が、ポリフルオロエチレンーポリフルオロスルホン酸共重合体であることを特徴をする請求項1〜3のいずれか1項に記載の表面処理チタン酸顔料。

【請求項5】

請求項1〜4のいずれか1項に記載の表面処理チタン酸顔料を製造する方法であって、

薄片状チタン酸の表面に、カチオン性高分子を吸着させる工程と、

カチオン性高分子を吸着させた後、疎水性のアニオン性高分子を吸着させる工程とを備えることを特徴をする表面処理チタン酸顔料の製造方法。

【請求項6】

カチオン性高分子を吸着させる工程と、疎水性のアニオン性高分子を吸着させる工程とを交互に複数回行うことを特徴をする請求項5に記載の表面処理チタン酸顔料の製造方法。

【請求項1】

薄片状チタン酸の表面に、カチオン性高分子と、疎水性のアニオン性高分子とを順次吸着させて得られることを特徴とする表面処理チタン酸顔料。

【請求項2】

カチオン性高分子と、疎水性のアニオン性高分子とを交互に複数回吸着させて得られることを特徴をする請求項1に記載の表面処理チタン酸顔料。

【請求項3】

薄片状チタン酸が、層状チタン酸塩を酸処理し、交換可能な金属カチオンを水素イオンまたはオキソニウムイオンで置換することにより得られる層状チタン酸に、有機塩基性化合物を作用させ、層間を剥離することにより得られるものであることを特徴をする請求項1または2に記載の表面処理チタン酸顔料。

【請求項4】

疎水性のアニオン性高分子が、ポリフルオロエチレンーポリフルオロスルホン酸共重合体であることを特徴をする請求項1〜3のいずれか1項に記載の表面処理チタン酸顔料。

【請求項5】

請求項1〜4のいずれか1項に記載の表面処理チタン酸顔料を製造する方法であって、

薄片状チタン酸の表面に、カチオン性高分子を吸着させる工程と、

カチオン性高分子を吸着させた後、疎水性のアニオン性高分子を吸着させる工程とを備えることを特徴をする表面処理チタン酸顔料の製造方法。

【請求項6】

カチオン性高分子を吸着させる工程と、疎水性のアニオン性高分子を吸着させる工程とを交互に複数回行うことを特徴をする請求項5に記載の表面処理チタン酸顔料の製造方法。

【図1】

【公開番号】特開2009−161678(P2009−161678A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−1826(P2008−1826)

【出願日】平成20年1月9日(2008.1.9)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【出願人】(302060306)大塚化学株式会社 (88)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月9日(2008.1.9)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【出願人】(302060306)大塚化学株式会社 (88)

【Fターム(参考)】

[ Back to top ]