表面処理装置およびめっき槽

【課題】めっき槽内における板状ワークの揺動を防止して、めっき品質の向上を図るとともに、搬送時における基板の脱落や損傷を防止する。

【解決手段】めっき槽2aが、その上方に設けられた、搬送用ハンガー15aを移動方向に搬送する上部ガイドレール11と、処理槽2a内に設けられた、搬送用ハンガー15aの下部クランプ49との間で引力を生じさせる下部ガイドレール14と、を備え、めっき処理を行っているときに引力を生じさせ、搬送用ハンガー15aの下部クランプ49を下方向に引っ張ることで、板状ワークWに張力を与える。

【解決手段】めっき槽2aが、その上方に設けられた、搬送用ハンガー15aを移動方向に搬送する上部ガイドレール11と、処理槽2a内に設けられた、搬送用ハンガー15aの下部クランプ49との間で引力を生じさせる下部ガイドレール14と、を備え、めっき処理を行っているときに引力を生じさせ、搬送用ハンガー15aの下部クランプ49を下方向に引っ張ることで、板状ワークWに張力を与える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、表面処理装置においてプリント基板などの板状ワークを電気めっきする技術に関し、特に、めっき処理の品質を向上するための技術に関するものである。

【背景技術】

【0002】

(i)従来の表面処理装置では、図25A、Bに示すように、搬送用ハンガーにおいて板状ワークWが揺れが生じないようにラックに固定的に取り付け、当該ラックを搬送しながら表面処理を行っていた(特許文献1)。

【0003】

(ii)また、従来は、板状ワークを搬送用ハンガーに固定するために、図26に示すような形状のクランプ48’(可動部材48a’と固定部材48b’とで構成される)を用いていた(特許文献2)。

【0004】

(iii)その他、めっき処理に関して、板状ワークに向かうめっき流の流路を制限する多孔板を配置することで、板状ワークへの電界の回り込みを防止する技術(特許文献3、4)や、板状ワークに向かう電気力線のばらつきを改善するために陽電極と板状ワークとの間に他の電極を設けるといった技術(特許文献5)も存在する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3153550号

【特許文献2】特開2007−131869号

【特許文献3】特公昭64−8077号

【特許文献4】特開平6−101098号

【特許文献5】特開2001−335991号

【発明の概要】

【発明が解決しようとする課題】

【0006】

(i)しかし、図25A、Bに示す搬送用ハンガーのように、常に板状ワークを上下方向に引っ張って保持する場合、搬送時にアップダウンなどの衝撃で基板が外れたり、薄い基板が衝撃で破れるおそれがあった。一方で、めっき槽内においては、平面な状態でめっき処理するために基板を引っ張る必要性が存在した。液圧で板状ワークが揺動し、曲がった状態でめっきされると不良品となってしまうからである。

【0007】

(ii)また、図26に示す特許文献2のクランプは、基板に対して電気的に非対称であるため、基板の表裏で通電される電気量I1とI2が異なってしまい、基板の表裏でめっきの厚みに差が生じるという問題があった。

【0008】

(iii)めっき槽内を循環する液流が緩やかな場合には、特許文献3、4に示すような多孔板を基板付近に配置することは行われていたが、めっき液流が激しい場合には適さないと考えられていた。また、特許文献5のコンダクターシェル構造は、電気力線のばらつきを改善することはできるが、液流を効果的に制限することはできなかった。

【課題を解決するための手段】

【0009】

(1)この発明の表面処理装置は、

被処理物を搬送する搬送用ハンガーと、

めっき処理液を保持する槽体を有するめっき槽と、

被処理物を取り付けた搬送用ハンガーを前記めっき槽に降下させ、または被処理物をめっき処理した後で前記搬送用ハンガーを前記めっき槽から上昇させるための昇降機構と、

を備えた表面処理装置であって、

前記搬送用ハンガーが、被処理物の上部を把持する上部把持部と、被処理物の下部を把持する下部把持部とを備え、

前記めっき槽が、前記搬送用ハンガーを所定の移動方向に搬送する上部ガイドレールと、前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、を備えたこと、

を特徴とする。

【0010】

これにより、めっき処理に必要なめっき槽内でだけワークを引っ張ることが可能となる。このため、めっき処理の品質向上を図ることができ、また、引っ張る必要がないときに引っ張ってしまうことで生じる、ワークの脱落や損傷の発生を防止することができる。

【0011】

(2)この発明のめっき槽は、

被処理物を電気めっきするためのめっき槽であって、

被処理物の移動方向に延伸して設けられた、めっき処理液を保持する槽体と、

前記槽体内に設けられる陽極手段と、

被処理物を保持した状態で前記移動方向に移動する、被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備えた搬送用ハンガーと、

前記槽体の上方に設けられた、前記搬送用ハンガーを前記移動方向に搬送する上部ガイドレールと、

前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、

を備えたことを特徴とする。

【0012】

これにより、めっき処理時にワークを引っ張ることが可能となる。このため、めっき処理の品質向上を図ることができ、また、引っ張る必要がないときに引っ張ってしまうことで生じる、ワークの脱落や損傷の発生を防止することができる。

【0013】

(3)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーが、さらに、前記上部把持部と、前記下部把持部とを連結して枠体を構成する枠体部材を備えたこと、

を特徴とする。

【0014】

これにより、板状ワークの下端に把持された下部クランプから、板状ワークに必要以上の負荷がかかるのを防止することができる。

【0015】

(4)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの前記枠体部材が、前記上部把持部に一体に連結されており、

前記搬送用ハンガーの下部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする。

【0016】

これにより、下部ガイドレールとの間で引力が発生したときに、搬送用ハンガーの下部クランプが、枠体部材に連結された上部クランプに対して相対的に移動することで、板状ワークに張力を与えることができる。

【0017】

(5)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの前記枠体部材が、前記下部把持部に一体に連結されており、

前記搬送用ハンガーの上部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする。

【0018】

これにより、下部ガイドレールとの間で引力が発生したときに、枠体部材に連結された搬送用ハンガーの下部クランプが、上部クランプに対して相対的に移動することで、板状ワークに張力を与えることができる。

【0019】

(6)この発明の表面処理装置またはめっき槽は、

前記下部ガイドレールと搬送用ハンガーの下部把持部との間に引力が発生する前は、前記下部把持部からの荷重を弾性部材を介して受けて所定位置で釣り合うことにより、前記被処理物に張力が生じない状態とし、

前記下部ガイドレールと搬送用ハンガーの下部把持部との間に引力が発生した後は、弾性部材の力に抗して、前記搬送用ハンガーの下部把持部が上部把持部に対して伸長することにより、前記被処理物に張力が生じた状態とすること、

を特徴とする表面処理装置またはめっき槽。

【0020】

これにより、バネを介して搬送用ハンガーを伸長させることが可能となり、搬送されている時の板状ワークへの衝撃を吸収できるだけでなく、引力が発生した状態においても、引き伸ばし代を確保し、かつ、引出し時の衝撃を緩和することができる。

【0021】

(7)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーが、複数の前記下部把持部を固定するための下部固定部材を備えており、当該下部固定部材の内部に空洞を設けたこと、

を特徴とする。

【0022】

これにより、めっき槽内の処理液に浸された状態で、下部固定部材に浮力を生じさせることが可能となり、固定ガイドレールとの間に引力が発生した時に衝撃を緩和することができる。

【0023】

(8)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの下部把持部に強磁性体を設け、

前記搬送用ハンガーの下部把持部との間で引力を生じさせる前記部材として、前記槽体内に下部ガイドレールを設け、前記搬送方向に沿って当該下部ガイドレールに硬磁性体を設けたこと、

を特徴とする。

【0024】

これにより、固定ガイドレールとの間に引力を発生させることができるとともに、搬送用ハンガーに磁石を用いないので、表面処理装置を構成する金属部分に搬送用ハンガーが磁力でひっつくのを防止できる。

【0025】

(9)この発明の表面処理装置またはめっき槽は、

前記下部ガイドレールには、前記搬送方向に延伸されるガイド溝が設けられており、

前記硬磁性体を当該ガイド溝の底部に用いたこと、

を特徴とする。

【0026】

これにより、めっき槽内において、ガイド溝に沿って搬送用ハンガー15の下部を案内することができる。

【0027】

(10)この発明の表面処理装置またはめっき槽は、

前記被処理物の長さに対応して前記枠体部材の長さを変更することにより、前記上部把持部および前記下部把持部の間隔を調節することが可能であり、かつ、前記被処理物の長さに対応して前記下部ガイドレールの高さ位置を調節することが可能なこと、

を特徴とする。

【0028】

これにより、サイズの異なる基板に対応して、板状ワークを引っ張った状態でめっき処理を行うことができる。

【0029】

(11)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物の両面に対して通電経路が対称となるように構成されること、

を特徴とする。

【0030】

これにより、板状ワークの両面で通電量を均一化して、めっき厚を同じにすることが可能となり、めっき品質の向上が図られる。

【0031】

(12)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物に対して対称な形状に成形され、かつ、対応する部分に同じ素材が用いられていること、

を特徴とする。

【0032】

これにより、板状ワークの両面でクランプを介して通電経路を対称にすることが可能となり、めっき品質の向上が図られる。

【0033】

(13)この発明の表面処理装置またはめっき槽は、

被処理物に向けてめっき処理液を噴出する噴出手段と、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の長孔で構成される電界制限手段と、

を備えたことを特徴とする。

【0034】

これにより、めっき液の流速を維持しつつ、めっき処理時の電界集中を効果的に改善することが可能となり、めっき品質の向上が図られる。

【0035】

(14)この発明の表面処理装置またはめっき槽は、

前記噴出手段から噴出されためっき処理液が当たる部分の長孔の大きさを、めっき処理液が当たらない部分の長孔より小さく成形したこと、

を特徴とする。

【0036】

これにより、基板付近におけるめっき液の流速ムラを改善しつつ、めっき処理時の電界集中を効果的に改善することが可能となり、めっき品質の向上が図られる。

【0037】

(15)この発明の表面処理装置またはめっき槽は、

前記電界制限手段が、前記搬送用ハンガーの上部把持部の形状に対応して切り欠いて成形されていること、

を特徴とする。

【0038】

これにより、板状ワークを把持するクランプ付近における電界集中を効果的に改善することが可能となり、めっき品質の向上が図られる。

【0039】

(16)この発明の表面処理装置またはめっき槽は、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の長孔で構成される電界制限手段と、

前記電界制限手段を両側から挟む、互いに電気的に接続した2つの導電性有孔板と、

を備えたこと、

を特徴とする。

【0040】

これにより、さらに、めっき処理時の電界集中が効果的に改善され、めっき品質を向上することができる。

【図面の簡単な説明】

【0041】

【図1】表面処理装置100を上方からみた平面図である。

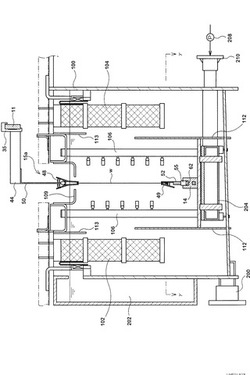

【図2】図1に示す表面処理装置100をα1方向から見た側面図である。

【図3】めっき槽2aのα2−α2断面(図1)を示す図である。

【図4】搬送用ハンガー15a(下部可動式)の構造を示す正面図である。

【図5】搬送用ハンガー15a(下部可動式)のβ1−β1断面図(図5A)およびβ2方向から見た側面図(図5B)である。

【図6】図3のγ方向から見ためっき槽2の底面図である。

【図7】搬送用ハンガー15aのガイド棒が、下部ガイドレール14のガイド溝14aに嵌った状態を示す詳細図である。

【図8】下部ガイドレール14の上に達する前後における、搬送用ハンガー15aに作用する力の関係を示す正面図である。

【図9】搬送用ハンガー15b(上部可動式)の構造を示す正面図である。

【図10】搬送用ハンガー15b(上部可動式)のβ1−β1断面図(図10A)およびβ2方向から見た側面図(図10B)である。

【図11】下部ガイドレール14の上に達する前後における、搬送用ハンガー15bに作用する力の関係を説明する側面図である。

【図12】他の実施形態におけるめっき槽2b構成を示す図である。

【図13】板状ワークWと、多孔体Hと、2つの多孔電極P1、P2と、スパージャー106との配置関係を示す図である。

【図14】スパージャー106の位置に対応して多孔体の孔サイズを変更した例を示す図である。

【図15】他の実施形態における搬送用ハンガー15c(枠体無し)の構造を示す正面図である。

【図16】他の実施形態における搬送用ハンガー15d(上下可動式)の構造を示す正面図である。

【図17】他の実施形態における搬送用ハンガー15d(上下可動式)のβ1−β1断面図(図17A)およびβ2方向から見た側面図(図17B)である。

【図18】他の実施形態におけるめっき槽2cの構成を示す図である。

【図19】他の実施形態における搬送用ハンガー15eの構成を示す図である。

【図20】他の実施形態におけるめっき槽2dの構成を示す図である。

【図21】搬送用ハンガー15aを搬送する機構を示す正面図である。

【図22】搬送用ハンガー15aを搬送する機構を示す中央断面図である。

【図23】昇降ガイドレールの上部に設けられる間欠搬送手段の構造を示す平面図である。

【図24】位置決め搬送手段18の構造を示す図である。

【図25】従来技術の搬送用ハンガー150の構成を示す図である。図25Aは、搬送用ハンガー150の正面図であり、図25Bは、搬送用ハンガー150のA−A断面図である。

【図26】従来技術のクランプ48’の形状を示す図である。

【図27】他の実施形態におけるめっき槽2eの構成を示す図である。

【発明を実施するための形態】

【0042】

1.表面処理装置300の構成

図1および図2を用いて、めっき処理を行う表面処理装置300について説明する。なお、図1は、表面処理装置300を上方からみた平面図である。図2は、図1に示す表面処理装置300をα1方向から見た側面図である。

【0043】

図1および図2に示すように、表面処理装置300は、いわゆるプッシャー式のめっき装置である。表面処理装置300には、図1に示すような、直線状で高さの固定された固定ガイドレール11、13と、U字状で上下に昇降可能な昇降ガイドレール10、12が設けられている。固定ガイドレール11、13および昇降ガイドレール10、12には、被処理物、すなわち、めっき処理の対象である板状ワークW(プリント基板など)を保持するための搬送用ハンガー15が、図1に示す矢印A1、A2および矢印B1、B2の方向に移動可能に装着されている。

【0044】

図1のロード部8において、昇降ガイドレール10が下降した状態で、搬送用ハンガー15に板状ワークWが装着される。板状ワークWが装着された搬送用ハンガー15は、昇降ガイドレール10と共に上昇した後、図2に示す間欠搬送手段17(図23)の駆動により矢印A1の方向に移動し、前処理槽1の上部まで板状ワークWを運ぶ(図1の(c)参照)。この状態で、昇降ガイドレール10が下降し、板状ワークWを前処理槽1に漬けて前処理が行われる。

【0045】

次に、昇降ガイドレール10が再び上昇し、搬送用ハンガー15に保持された板状ワークWが、間欠搬送手段17(図23)の駆動によりさらに矢印A1の方向に移動する。これにより、板状ワークWは、めっき槽2の上部まで運ばれる(図1の降下位置(x)参照)。

【0046】

この状態で、昇降ガイドレール10が下降し、搬送用ハンガー15と共に板状ワークWをめっき槽2に漬ける。昇降ガイドレール10が下降すると、図2に点線で示すように、固定ガイドレール11と同じ高さになり、搬送用ハンガー15が位置決め搬送手段18の駆動により昇降ガイドレール10から固定ガイドレール11へ移動させられる。この実施形態では、めっき槽2の上方に設けられた固定ガイドレール11を、上部ガイドレールと呼ぶこととする。

【0047】

なお、図1に示すめっき槽2が、板状ワークWを伸張した状態で液処理する必要のある第1の処理槽に相当し、前処理槽1、回収槽3、水洗槽4が、板状ワークWを伸張した状態で液処理する必要のない第2の処理槽に相当する。

【0048】

板状ワークWを保持した搬送用ハンガー15は、めっき槽2に浸された状態で、固定ガイドレール11に沿って、直線搬送手段19により矢印B1の直線方向に移動させられる(図1の(b)(a)参照)。さらに移動すると(図1の(g)参照)、送り出し搬送手段20の駆動により、下降した状態にあるもう一方の昇降ガイドレール12に、搬送用ハンガー15が移し替えられる(図1の引き上げ位置(h)参照)。この状態で、昇降ガイドレール12が上昇し、めっきの終了した板状ワークWがめっき槽2から取り出される。

【0049】

続いて、搬送用ハンガー15は、図2に示す間欠搬送手段22(図23)の駆動により回収槽3の上部に位置するよう矢印A2の方向に移動される。この状態にて、昇降ガイドレール12が下降し、板状ワークWが回収槽3に漬けられる。

【0050】

次に、昇降ガイドレール12が上昇して、搬送用ハンガー15に保持された板状ワークWが、間欠搬送手段22の駆動により水洗槽4の上部まで運ばれる(図1の降下位置(l)参照)。この状態で、昇降ガイドレール12が下降し、板状ワークWが水洗槽4に漬けられて、めっき処理後の水洗いがなされる。

【0051】

さらに、図1のアンロード部5において、昇降ガイドレール12が下降した状態で、搬送用ハンガー15から板状ワークWが取り外される。板状ワークWを取り外した搬送用ハンガー15は、間欠搬送手段22の駆動により前送りされ(図1の(l)参照)、この状態で昇降ガイドレール12が下降して、搬送用ハンガー15が剥離槽6の処理液に漬けられる。

【0052】

剥離槽6では、剥離液の作用により、搬送用ハンガー15に付着しためっきが取り除かれる。昇降ガイドレール12が下降すると、図2に点線で示すように固定ガイドレール13と同じ高さになり、搬送用ハンガー15が位置決め搬送手段31の駆動により昇降ガイドレール12から固定ガイドレール13へ移動させられる。

【0053】

剥離槽6内の搬送用ハンガー15は、固定ガイドレール13に沿って、剥離槽6に浸された状態で、直線搬送手段24により矢印B2の直線方向に移動される(図1の(m)(n)参照)。さらに移動すると(図1の(o)参照)、送り出し搬送手段25の駆動により、下降した状態にある昇降ガイドレール10に搬送用ハンガー15が移し替えられる(図1の引き上げ位置(f)参照)。この状態で、昇降ガイドレール10が上昇し、剥離の終了した搬送用ハンガー15が剥離槽6から取り出される。さらに、搬送用ハンガー15が、間欠搬送手段17(図23)の駆動により、水洗槽7の上部まで運ばれる(図1の(e)参照)。

【0054】

この状態で、昇降ガイドレール10が下降し、搬送用ハンガー15が水洗槽7に漬けられて、剥離処理後の水洗いがなされ、再びロード8において板状ワークWが取り付けられることになる。

【0055】

以上のようなサイクルで、表面処理装置300における搬送用ハンガー15のめっき処理が繰り返される。

【0056】

本発明では、めっき槽2において板状ワークWに対してめっき処理を行っている間だけ、めっき槽2の底部に設けた下部ガイドレール14(図3)によって生じる引力で搬送用ハンガー15を下方向に引っ張ることで、板状ワークWを引き延ばすこととし、その他の位置では、板状ワークWの脱落や損傷を考慮して、板状ワークWを引き伸ばさないよう構成している。

【0057】

上記目的を達成するために用いられるめっき槽2および搬送用ハンガー15の具体的な構成などについて以下に説明する。

【0058】

2.めっき槽2aおよび搬送用ハンガー15aの構成

図3に、本発明のめっき槽2aのα2−α2断面(図1)を示す。図3に示すめっき槽2aが備える槽体100には、めっき液が所定高さまで充填されている。

【0059】

槽体100内でめっき処理される板状ワークWは、その上端部が搬送用ハンガー15の上部把持部である上部クランプ48に把持されている。また、板状ワークWの下端部は、搬送用ハンガー15aの下部把持部である下部クランプ49に把持されている。搬送用ハンガー15aの下部クランプ49は、上部クランプ48に対して相対的に移動可能に構成されている。搬送用ハンガー15aは、下部クランプ49に下部ガイドレール14との間で引力を生じた状態(つまり、板状ワークWを引っ張った状態)で、後述する搬送機構の駆動により、槽体100内を移動することになる。

【0060】

槽体100の中には、めっきする金属イオンを供給するための陽極手段(可溶性陽極または不溶性陽極)102、104、板状ワークWに向けてめっき処理液を噴出する噴出手段106、板状ワークWの端部に電流が集中しないよう電流を遮蔽する遮蔽手段109、112、113などが設けられている。図3に示すめっき槽2内において、陽極手段102、104と板状ワークWとの間で通電させることで、板状ワークWにめっき処理を行うことができる。

【0061】

[下部可動式の搬送用ハンガー15aの構成]

まず、図3に示す搬送用ハンガー15aの構造について、図4および図5を用いて説明する。この実施形態では、ワークのサイズが500×500mm、厚みが1mm以下の場合を例に説明する。なお、図4は、搬送用ハンガー15a(下部可動式)の構造を示す正面図である。図5は、搬送用ハンガー15a(下部可動式)のβ1−β1断面図(図5A)およびβ2方向から見た側面図(図5B)である。

【0062】

図4に示すように搬送用ハンガー15aは、被処理物Wの上端を把持する複数の上部クランプ48を備えており、これらの上部クランプ48は、上部固定部材50に固着されている。上部固定部材50は、図5Bの側面図に示す連結部材44を介して、上部ガイドレール11などのガイドレールに対して摺動接触する摺動部材35(図3)に連結されている。また、上部固定部材50の両端部には、下方向に延伸される枠体部材51が固着されており、枠体部材51が、上部クランプ48と下部クランプ49とを連結して枠体を構成する。枠体部材51は、円柱形に成形される。

【0063】

さらに、搬送用ハンガー15aは、被処理物Wの下端を把持する複数の下部クランプ49を備えており、これらの下部クランプ49は、下部固定部材52に固着されている。下部固定部材52の下面には、下部ガイドレール14に設けられる溝(図3に示すガイド溝62)を通るガイド棒55が2カ所設けられ、下部固定部材52の両端部には、上部固定部材50に固着された枠体部材51の下端と摺動する丸孔が設けられている。ガイド棒55の内部には、下部ガイドレール14との間で引力を生じさせるための金属片56が内包される。

【0064】

以上のように、搬送用ハンガー15aの枠体部材51が、上部クランプ48に

一体に連結されることで、搬送用ハンガー15aの下部クランプ49が、枠体部材51(および上部クランプ48)に対して相対的に移動可能な構造となっている。

【0065】

上部固定部材50の素材としては、ステンレスなどの導電性金属が用いられる。枠体部材51の素材としては、ステンレスなどの導電性金属が用いられ、下部固定部材52の両端部に設けられた孔と摺動接触する部分は、PVC等の樹脂でコーティングされ、滑らかに摺動できるような構造となっている。下部固定部材52の素材としては、PVC等の樹脂が用いられる。ガイド棒55の素材としては、低摩擦性の樹脂(PP、UHMVPE(超高分子量ポリエチレン)等)が用いられる。ガイド棒55の金属片56の素材としては、強磁性体(鉄、コバルト、ニッケルなど)が用いられる。

【0066】

また、搬送用ハンガー15aの枠体部材51の下端には、下部固定部材52等の荷重を支持するバネ53が設けられている。さらに、枠体部材51と下部クランプ49の間には、リード線54が接続されており、これにより枠体部材51を介して下部クランプ49に通電を行うことができる。

【0067】

以上のように、搬送用ハンガー15aに枠体部材51を設けたことで、板状ワークWに対して、下端に把持された下部クランプ49から必要以上の負荷がかかるのを防止することができる。

【0068】

[ダブルクランプ構造]

各上部クランプ48は、図5Aに示すように、上部固定部材50に対して開閉可能に取り付けられる2つの可動部材57と、これらの可動部材の先端が閉じる方向に付勢する2つのバネ58とで構成され(ダブルクランプ構造)、これらは導電性の鋼材で成形される。

【0069】

図5Aに示すように、上部クランプ48は板状ワークWに対して対称な形状に成形されており、かつ、対応する部分に同じ素材が用いられている。これにより、板状ワークWの両面に対して通電経路が対称となるような構成とすることができ(電気的な抵抗の同一性を担保)、板状ワークWの表裏でめっき処理の品質(厚みなど)を均一化することができる。

【0070】

一方、各下部クランプ49は、図5Aに示すように、下部固定部材52に対して開閉可能に取り付けられる1つの可動部材59aと、下部固定部材52に固着される固着部材59bと、可動部材59aの先端が閉じる方向に付勢する1つのバネ60とで構成され(シングルクランプ構造)、これらは導電性の鋼材で成形される。

【0071】

以上のように、上部クランプ48のみをダブルクランプ構造とし、下部クランプ49はシングルクランプ構造としている。なお、図3に示すように、上部クランプ48は先端から半分程度がめっき液に浸されるので通電ムラによる問題が大きいのに対し、下部クランプ49は全体がめっき液に浸されるので通電ムラによる問題はあまり生じない。

【0072】

[下部ガイドレール14の構造]

図3に示す下部ガイドレール14の構造について、図6および図7を用いて以下に説明する。なお、図6は、めっき槽2a(図3)をγ方向から見た底面図である。図7は、搬送用ハンガー15aのガイド棒55が、下部ガイドレール14のガイド溝62を通っている状態を示す詳細図である。

【0073】

図6に示すように、下部ガイドレール14は、めっき槽2の浸漬位置(図1の(x)位置)と引上位置(図1の(h)位置)との間に設けられる。また、下部ガイドレール14の入口14aは、ガイド棒55を案内するためテーパ状に成形されており、搬送される板状ワークWに沿って搬送方向に延伸されるガイド溝62が設けられている。図6に示すテーパを過ぎた位置からガイド溝62の終端まで、ガイド溝62の底部に永久磁石61(硬磁性体)が連続して埋め込まれている。下部ガイドレール14の永久磁石61以外の部分は、鋼材から成形される。

【0074】

図7に示すように、ガイド棒55の底面とガイド溝62の底面との間隔、およびガイド棒55の側面とガイド溝62の間隔は、引力が発生した状態で所定間隔の隙間ができるように設計される。ガイド棒55の底面とガイド溝62の底面との間隔C1は、例えば、2mmに設定し、ガイド棒55の側面とガイド溝62の間隔C2は、例えば、1mmに設定することができる。

【0075】

上部ガイドレール11からの電流は、順に、摺動部材35、連結部材44、上部固定部材50、クランプ48(または枠体部材51を介してクランプ49)の通電経路で、板状ワークWに供給される。

【0076】

[引力が発生する前後における力の関係]

つぎに、図8を用いて、搬送用ハンガー15aと下部ガイドレール14に作用する力の関係について説明する。図8は、下部ガイドレール14に達する前後において、搬送用ハンガー15aに作用する力の関係を示す図である。

【0077】

図8に示すように、めっき槽2に降下した搬送用ハンガー15aが下部ガイドレール14に達する前に作用する力は、バネ53の力FS1と、搬送用ハンガー15aの下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55などの総重量)だけである(浮力FBは十分小さいため無視)。よって、力の釣り合いは、(式)2×FS1=Mで表される。このとき、バネの縮みx1は、上式をFS1=k×x1に代入して、x1=M/2k(kは、ばね定数)で得られる。

【0078】

このように、下部ガイドレール14と搬送用ハンガー15の下部クランプ49との間に引力が発生する前は、バネ53が下部荷重を支持することで、板状ワークWをたるんだ状態(板状ワークWに張力が生じない状態)とすることができる。バネ53を介して搬送用ハンガー15aを伸長させたことで、板状ワークWが搬送されている時の衝撃を吸収できるだけでなく、引力が発生した状態においても、引き伸ばし代を確保し、かつ、引出し時の衝撃を緩和することができる。

【0079】

一方で、めっき槽2に降下した搬送用ハンガー15aが下部ガイドレール14に達し、下部ガイドレール14と搬送用ハンガー15aの下部把持部49との間に引力Fm(r)が発生した後は、バネ53の力FS2に抗して、図8に示すように、搬送用ハンガーの下部クランプ49が上部クランプ48に対して下方向に移動し伸長することにより、板状ワークWを引っ張った状態(板状ワークWに張力が生じた状態)とすることができる。

【0080】

搬送用ハンガー15aが下部ガイドレール14に達したときに作用する力は、図8に示すように、バネ53の力FS2(>FS1)と下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55の総重量)に、下部ガイドレール14との間に生じる引力Fm(r)が追加される。よって、引力が生じた状態の力の釣り合いは、(式)2×FS2=M+2×Fm(r)で表される。ここで、Fm(r)は、永久磁石61の中心からの距離により磁力Fmの大きさが変化することを示す。

【0081】

板状ワークWに上下方向の張力を生じさせるためには、下部荷重Mと2つの引力Fm(r)を合わせた力が、バネ53の上向きの力(2×FS2)より大きいことが条件となる。すなわち、自然長に対するバネの縮みをx2としたとき、(式)M+2×Fm(r)>2×kx2より、Fm(r)>kx2−M/2となる引力が生じるようにすればよい。図8に示す、バネ53の縮みΔxは、引力Fm(r)が生じた状態の自然長に対するバネ53の縮みx2から、引力Fm(r)が生じない状態の自然長に対するバネ53の縮みx1を差し引いて得られる。

【0082】

[板状ワークWの取り付けおよび取り外し方法]

板状ワークWの搬送用ハンガー15への取り付けおよび取り外し方法について、以下に説明する。

【0083】

図1のロード部8における板状ワークWの取り付け時には、搬送用ハンガー15aの下部固定部材52を少し押し上げ、上部クランプ48および下部クランプ49(図4)は開放する。その状態で板状ワークWを、チャック機構を備えた基板取付け装置(図示せず)により持ち上げて、板状ワークWの上端および下端を上部クランプ48および下部クランプ49(図4)に挿入し、その後、クランプを閉じる。

【0084】

このとき、搬送用ハンガー15aの下部固定部材52から押し上げた状態を解除すると、図8に示す下部加重Mによりバネ53が縮むが、その時に板状ワークWがたるんだ状態となるように枠体部材51の長さを調節するのが好ましい。

【0085】

図1のアンロード部5における板状ワークWの取り外し時には、まず、チャック機構を備えた基板取付け装置(図示せず)により板状ワークWを挟んだ状態で、上部クランプ48および下部クランプ49(図4)を開放し、下部固定部材52を少し押し下げて板状ワークWを引き抜くことで、取り外すことができる。

【0086】

3.第2の実施形態

上記実施形態では、下部可動式の搬送用ハンガー15a(図4、図5)について説明したが、図9および図10に示すような上部可動式の搬送用ハンガー15bを採用してもよい。すなわち、搬送用ハンガー15bの枠体部材51が、下部クランプ49に一体に連結され、搬送用ハンガー15bの上部クランプ48が、枠体部材51(および上部クランプ48)に対して相対的に移動可能な構成としてもよい。なお、図9は、上部可動式の搬送用ハンガー15bの構造を示す図である。図10は、上部可動式の搬送用ハンガー15bのβ1−β1断面図(図10A)およびβ2方向から見た側面図(図10B)であり、それぞれが図4、図5に対応する。

【0087】

図9に示すように搬送用ハンガー15bは、被処理物Wの上端を把持する複数の上部クランプ48を備えており、これらの上部クランプ48は、上部固定部材50’に固着されている。上部固定部材50’は、図10Bの側面図に示す連結部材44を介して、上部ガイドレール11などのガイドレールに対して摺動接触する摺動部材35(図3)に連結されている。また、上部固定部材50’の両端部には、下部固定部材52に固着される枠体部材51の上端と摺動する丸孔が設けられている。なお、枠体部材51の上端が上部固定部材50’に抵触しない位置に丸孔を設けるために、図5Bに示す上部固定部材50と異なる形状を採用している。

【0088】

さらに、搬送用ハンガー15bは、被処理物Wの下端を把持する複数の下部クランプ49を備えており、これらの下部クランプ49は、下部固定部材52に固着されている。下部固定部材52の下面には、下部ガイドレール14に設けられる溝(図3に示すガイド溝62)を通るガイド棒55が2カ所設けられ、下部固定部材52の両端部には、上方向に延伸される枠体部材51が固着されている。ガイド棒55の内部には、下部ガイドレール14との間で引力を生じさせるための金属片56が内包される。枠体部材51は、円柱形に成形される。

【0089】

上部固定部材50’の素材としては、ステンレスなどの導電性金属が用いられる。枠体部材51の素材としては、ステンレスなどの導電性金属が用いられ、上部固定部材50’の両端部に設けられた孔と摺動接触する部分は、PVC等の樹脂でコーティングされ、滑らかに摺動できるような構造となっている。下部固定部材52の素材としては、PVC等の樹脂が用いられる。ガイド棒55の素材としては、低摩擦性の樹脂(PP、UHMVPE(超高分子量ポリエチレン)等)が用いられる。ガイド棒55の金属片56の素材としては、強磁性体(鉄、コバルト、ニッケルなど)が用いられる。

【0090】

搬送用ハンガー15bの枠体部材51の上端には、下部固定部材52等の荷重を支持するバネ63が設けられている。さらに、枠体部材51と下部クランプ49の間には、通電部材64が接続されており、これにより枠体部材51を介して下部クランプ49に通電を行うことができる。

【0091】

上部クランプ48のダブルクランプ構造および下部ガイドレール14の構造は、図5Aおよび図6および図7に示すものと同じである。

【0092】

図11に示す搬送用ハンガー15bと下部ガイドレール14に作用する力の関係についても、以下に示すように同様の関係である。

【0093】

板状ワークWに上下方向の張力を生じさせるためには、下部荷重Mと2つの引力Fm(r)を合わせた力が、バネ63の上向きの力(2×FS2)より大きいことが条件となる。すなわち、自然長に対するバネ63の縮みをx3としたとき、(式)M+2×Fm(r)>2×kx3より、Fm(r)>kx3−M/2となる引力が生じるようにすればよい。なお、図11に示すバネ63の縮みΔxは、引力Fm(r)が生じた状態の自然長に対するバネ63の縮みx3から、引力Fm(r)が生じない状態の自然長に対するバネ63の縮みx1を差し引いて得られる。

【0094】

4.第3の実施形態

図3に示すめっき槽2aでは、板状ワークWに向けてめっき処理液を噴出する噴出手段であるスパージャー106を設けたが、さらに、図12に示すめっき槽2bのように、板状ワークWに向けてめっき処理液を噴出する噴出手段であるスパージャー106を設け、板状ワークWとの間に、板状ワークWに向かう方向に成形された複数の長孔で構成される電界制限手段である多孔体Hと、電界制限手段を両側から挟んで配置される、互いに電気的に接続した2つの導電性有孔板P1、P2と、を備えるように構成してもよい。

【0095】

図13は、板状ワークWと、多孔体Hと、2つの多孔電極P1、P2と、スパージャー106との配置関係を示す図である。図13に示すように、板状ワークWから順に、多孔電極P1、多孔体H、多孔電極P2、スパージャー106が配列されている。このような配列により、板状ワークWから多孔電極P1、P2、陽極手段まで順に、カソード(W)−アノード(P1)−カソード(P2)−アノード(102、104)の構造を形成することができる。なお、板状ワークWの反対側も同じ配列である。

【0096】

図12示す1対のスパージャー106は、板状ワークWを挟んでノズルがずれて配置されるように設けられている。多孔電極P1、P2は、導電性の鋼材で成形した枠に網状の導電素材を取り付けたものが用いられる。多孔電極P1、P2の配置は、めっき槽2bの所定位置に形成した凹部に嵌め込んで固定し、上部をワイヤーで電気的に接続して行う。

【0097】

多孔体Hは、例えば、ハニカム形状の長孔が設けられたPVC製の素材を所望の厚みに成形されており、搬送方向に連続して配置される。多孔体Hとしては、例えば、厚みが数十mmで、ハニカムの2面幅が数mm〜20mm程度のものを用いることができる。多孔体Hは、多孔電極P1およびP2の間に挿入される。

【0098】

上記のような構成により、多孔電極P1、P2により等電位面を板状ワークWに近接して設けられる等の要因によって、めっき処理時における電界集中が効果的に改善される。

【0099】

図14は、スパージャー106の位置に対応して多孔体Hの孔サイズを変更した例を示す図である。図14に示すように、スパージャー106の各ノズルに対応する位置、すなわち、噴出されためっき処理液が当たる部分E1の孔の大きさを、その他の部分E2より小さくしている。例えば、噴出されためっき処理液が当たる部分の孔の大きさを3mmとし、その他の部分の孔の大きさを13mmとしている。具体的には、E1部分に対応する小さい孔サ イズの多孔体を円柱状に成形し、これをE2部分に対応する大きい孔サイズの多孔体を円柱状にくり抜いた部分にはめ込む等して成形することができる。

【0100】

このように孔のサイズを設定することで、板状ワークW付近において、めっき液の流速の均一化を図ることができ、めっき品質が向上する。

【0101】

5.その他の実施形態

なお、上記実施形態では、搬送用ハンガー15aに枠体部材51を設けたが(図4、図5)、これに限定されるものではなく、図15に示すように、枠体部材51を設けない構造としてもよい。

【0102】

図15に示す搬送用ハンガー15cは、枠体部材51およびバネ53(63)を除いたものとなっている。なお、下部クランプ49に対しては上部クランプ48に接続したリード線54を介して通電すればよい。これにより、搬送用ハンガー15cに枠体部材51を設けないことで、板状ワークWの取り付けが容易である。

【0103】

なお、上記実施形態では、上部可動式の搬送用ハンガー15a(図4)について説明したが、さらに、図16および図17に示すように、枠体部材51が上部固定部材50に対して長さ調節が可能な構造を採用してもよい。図16は、上下可動式の搬送用ハンガー15dの構造を示す正面図である。図17は、上下可動式の搬送用ハンガー15dのβ1−β1断面図(図17A)およびβ2方向から見た側面図(図17B)であり、それぞれが図4、図5に対応する。

【0104】

図16に示す搬送用ハンガー15dの枠体部材51’は、上部固定部材50に設けられた孔に挿入されている点で、図4に示す搬送用ハンガー15aと異なっている。また、搬送用ハンガー15dの枠体部材51’には、複数の切り欠き溝D1およびD2が設けられており、図17Bに示すプランジャ71の先端を切り欠き溝D1またはD2にはめ込むことで、板状ワークWの長さに応じた所定位置に固定することが可能な構造となっている。

【0105】

なお、上記実施形態では、下部ガイドレール14をめっき槽2の底に固定することとしたが、図18に示すように、下部ガイドレール14の高さを調節する高さ調節手段220を備えるようにしてもよい。

【0106】

図18に示す高さ調節手段220は、駆動モータ220a、プーリー220b、連結ワイヤ220c、駆動ベルト220dとで構成されており、連結ワイヤ220cの一端はプーリー220bに固着されており、他端は下部ガイドレール14に接続されている。駆動モータ220aの駆動によって、ワイヤ220cがプーリー220bに巻き取られることで、下部ガイドレール14が所定高さまで上昇する。

【0107】

なお、上記実施形態では、弾性部材としてバネを用いたが、その他の弾性部材(ゴムなど)を用いてもよい。

【0108】

なお、上記実施形態では、弾性部材であるバネ53を介して上部クランプ48および下部クランプ49が相対的に移動可能な構造としたが(図3など)、弾性部材を設けないようにしてもよい。

【0109】

例えば、図19に示すように、下部固定部材52の内部に空洞52aを設ける等して浮力を生じさせ、めっき槽2内において、図3に示すバネ53と併せて、またはバネ53が存在しない場合でも板状ワークWへの衝撃を緩和することができる。

【0110】

なお、上記実施形態では、浮力FBが十分小さいものとして無視したが(図8)、浮力FBが無視できない大きさの場合について説明する。

【0111】

図8に示す浮力FBを考慮するとき、めっき槽2に降下した搬送用ハンガー15aが下部ガイドレール14に達する前に作用する力は、バネ53の力FS1と、搬送用ハンガー15aの下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55などの総重量)と浮力FBである。よって、力の釣り合いは、(式)2×FS1+FB=Mで表される。このとき、バネの縮みx1は、上式をFS1=k×x1に代入して、x1=(M−FB)/2kで得られる。

【0112】

搬送用ハンガー15aがめっき槽2内に降下する前には、浮力FBは生じないので、力の釣り合いは、(式)2×FS0=Mで表される。このとき、自然長に対するバネの縮みx0は、FS0=k×x0より、x0=M/2kで得られる。x0>x1であることから、搬送用ハンガー15aがめっき槽2内に降下した後、FB/2k(=x0−x1)だけバネ53が伸びて、ハンガー15aが上方に移動する。

【0113】

搬送用ハンガー15aが下部ガイドレール14に達したときに作用する力は、図8に示すように、バネ53の力FS2(>FS1)と下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55の総重量)と浮力FBに、下部ガイドレール14との間に生じる引力Fm(r)が追加される。よって、引力が生じた状態の力の釣り合いは、(式)2×FS2+FB=M+2×Fm(r)で表される。

【0114】

板状ワークWに上下方向の張力を生じさせるためには、下部荷重Mと2つの引力Fm(r)を合わせた力が、バネ53の上向きの力(2×FS2)と浮力FBを合わせた力より大きいことが条件となる。すなわち、自然長に対するバネの縮みをx2としたとき、(式)M+2×Fm(r)>2×kx2+FBより、Fm(r)>kx2+(FB−M)/2となる引力が生じるようにすればよい。 なお、上記実施形態では、搬送用ハンガー15のガイド棒55に金属56を設け、下部ガイドレール14に永久磁石61を設けて引力を生じさせたたが、これに限定されるものではなく、搬送用ハンガー15のガイド棒55に永久磁石を設け、下部ガイドレール14に金属を設けたり、何れにも永久磁石を設けるようにしてもよい。

【0115】

なお、下部ガイドレール14(図7)のガイド溝62および上面を覆うように樹脂シートを貼り付けてもよい。これにより、樹脂シートを外すだけで、ガイド溝62に溜まった鉄粉を容易に除去することができる利点がある。

【0116】

なお、上記実施形態では、下部ガイドレール14にガイド溝62を設けたが(図7)、これに限定されるものではなく、ガイド溝62を設けないようにしてもよい。また、搬送用ハンガー15に凹状のガイド溝を設け、下部ガイドレール14に凸状のガイド部を設けてもよい。

【0117】

なお、上記実施形態では、永久磁石61を設けた下部ガイドレール14を槽体100内に設けたが、これに限定されるものではなく、図27に示すめっき槽2eのように、槽体100の外部に永久磁石61を設けて引力を生じさせてもよい。なお、この場合、槽体100の素材は磁性体でないことが好ましい。

【0118】

なお、上記実施形態では、引力を生じさせるために永久磁石を用いたが、これに限定されるものではなく、電磁石などを採用してもよい。

【0119】

なお、上記実施形態では、上部クランプ48のみをダブルクランプ構造としたが(図5A)、下部クランプ49のみをダブルクランプ構造としたり、上部クランプ48および下部クランプ49をダブルクランプ構造としてもよい。

【0120】

なお、上記実施形態では、クランプの形状を板状ワークWに対して対称に成形したが、板状ワークWの両側から同じ通電経路を有すればよく、他の形状を採用してもよい。

【0121】

なお、上記実施形態では、多孔体Hの孔を、ハニカム形状としたが(図14)、他の形状としてもよい。また、多孔体Hの孔を、同じ断面積の孔としたが、テーパ孔、中央が断面積が大きく両端が断面積が小さい孔など他の形状としてもよい。

【0122】

なお、上記実施形態では、図12に示す2つの多孔電極P1、P2を設けることとしたが、これを省略し、例えば、スパージャー106および多孔体Hの組合せとしてもよい。

【0123】

なお、上記実施形態では、図12に示すスパージャー106を設けることとしたが、これを省略し、例えば、2つの多孔電極P1、P2および多孔体Hの組合せとしてもよい。

【0124】

なお、上記実施形態では、図12に示す多孔体Hを設けることとしたが、これを省略し、例えば、2つの多孔電極P1、P2およびスパージャー106の組合せとしてもよい。

【0125】

なお、上記実施形態では、多孔体Hを平面としたが、図20に示すように、上部クランプ48の形状に対応して,所定間隔を設けるよう切り欠いて成形してもよい。

【0126】

なお、上記実施形態では、昇降ガイドレール10、12を備えた表面処理装置300を用いてめっき処理を行ったが、昇降機構を備えない表面処理装置によって本発明を実施してもよい(例えば、特開2010−121185号公報、特開2010−106288号公報、特開2010−100898号公報に示すような干満槽を備えたもの)。

【0127】

6.表面処理装置300の各搬送機構について

図21などを用いて、この発明の搬送用ハンガー15の搬送機構について説明する。図21は、固定ガイドレール11に取り付けられた搬送用ハンガー15aの構造を示す図である。図22は、図21に示す搬送用ハンガー15aおよび固定ガイドレール11の中央断面図である。

【0128】

図21に示すように、搬送用ハンガー15は、固定ガイドレール11に対して摺動接触する摺動部材35と、これらを連結する連結部材44を有している。摺動部材35および連結部材44の材質としては、銅、真ちゅうなどが用いられる。

【0129】

また、図22に示すように、摺動部材35の上部にはチェーンベルト39(図1に示す直線搬送手段19を構成)に噛み合うワンウェイクラッチ方式のギア40を有する軸受け36が固着されている。このため、固定ガイドレール11、13上でチェーンベルト39に噛み合うギヤ40は、前送り時などにおいて図21に示すB方向へのみ回転することができる。

【0130】

図21に示すプッシャー当接面37は、搬送用ハンガー15の搬送手段である間欠搬送手段17、22のプッシャー16(16a〜d)、21(22a〜d)(図23)が当接する部分である。

【0131】

図22の爪当接部32は、搬送用ハンガー15の搬送手段である位置決め搬送手段18の搬送爪30(図1)が当接する部分である。これら搬送用ハンガー15の各搬送手段について、以下に説明する。

【0132】

図21に示す搬送用ハンガー15は、表面処理装置300において、以下の間欠搬送手段17、22、位置決め搬送手段18、23、直線搬送手段19、24、および送り出し搬送手段20、25によって搬送される。

【0133】

まず、図2に示す昇降ガイドレール10、12の上部に設けられた間欠搬送手段17、22は、それぞれ昇降ガイドレール10、12の(c)〜(f)、(h)〜(k)の位置にある搬送用ハンガー15をプッシャー16a〜16d、21a〜21dによって(図23)で1ピッチずつ間欠搬送する。図23は、昇降ガイドレール10の上部に設けられる間欠搬送手段17の構造を示す平面図である。

【0134】

図2に示す位置決め搬送手段18は、固定ガイドレール11に沿って設けられ、めっき槽2の上方の(x)位置から被処理物浸漬部(基板浸漬部)2a内へ下降した搬送用ハンガー15(図2を参照)を、固定ガイドレール11に移し換えて(b)の位置まで前送りする。このとき、前の(a)位置の板状ワークWとの間隔を所定の幅L1(例えば、L1=5mm)に調整する。

【0135】

図24に、位置決め搬送手段18の構造を示す。図24に示す位置決め搬送手段18は、固定ガイドレール11に沿って別途設けられたレールに沿ってX、Y方向に前後移動が可能であり、図24Aに示す状態でばねによってZ方向に付勢される搬送爪30を有する。これにより、搬送用ハンガー15を搬送する際には、まずX方向に移動する際にはばねが縮んで図22に示す爪当接部32上(図24Bの状態)を通過した後、逆方向(図24CのY方向)に移動して搬送爪30が搬送用ハンガー15の爪当接部32を引掛けて、搬送用ハンガー15を図2に示すB1方向に搬送する。このとき、位置決め搬送手段18の移動速度は、直線搬送手段19で搬送される前の搬送用ハンガー15に追いつくように、直線搬送手段19の移動速度(つまり、チェーンベルト39の移動速度)よりも速いことが必要である。なお、剥離槽6側の位置決め搬送手段23も、図24に示す上記めっき槽2側の位置決め搬送手段18と同様の構造および動作を行う。

【0136】

直線搬送手段19、24は、位置決め搬送手段18、23で前送りされた搬送用ハンガー15を、所定の間隔を維持しつつ(図1の矢印B1およびB2の方向)へ搬送する。

【0137】

送り出し搬送手段20、25は、直線搬送手段19、24でそれぞれ(g)、(o)位置まで搬送された搬送用ハンガー15を、それぞれ昇降ガイドレール12、10の(h)、(f)位置に送り出して移し換える(図1)。なお、送り出し搬送手段20、25の構造および動作は、図24に示す位置決め搬送手段18と同じである。

【技術分野】

【0001】

この発明は、表面処理装置においてプリント基板などの板状ワークを電気めっきする技術に関し、特に、めっき処理の品質を向上するための技術に関するものである。

【背景技術】

【0002】

(i)従来の表面処理装置では、図25A、Bに示すように、搬送用ハンガーにおいて板状ワークWが揺れが生じないようにラックに固定的に取り付け、当該ラックを搬送しながら表面処理を行っていた(特許文献1)。

【0003】

(ii)また、従来は、板状ワークを搬送用ハンガーに固定するために、図26に示すような形状のクランプ48’(可動部材48a’と固定部材48b’とで構成される)を用いていた(特許文献2)。

【0004】

(iii)その他、めっき処理に関して、板状ワークに向かうめっき流の流路を制限する多孔板を配置することで、板状ワークへの電界の回り込みを防止する技術(特許文献3、4)や、板状ワークに向かう電気力線のばらつきを改善するために陽電極と板状ワークとの間に他の電極を設けるといった技術(特許文献5)も存在する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実用新案登録第3153550号

【特許文献2】特開2007−131869号

【特許文献3】特公昭64−8077号

【特許文献4】特開平6−101098号

【特許文献5】特開2001−335991号

【発明の概要】

【発明が解決しようとする課題】

【0006】

(i)しかし、図25A、Bに示す搬送用ハンガーのように、常に板状ワークを上下方向に引っ張って保持する場合、搬送時にアップダウンなどの衝撃で基板が外れたり、薄い基板が衝撃で破れるおそれがあった。一方で、めっき槽内においては、平面な状態でめっき処理するために基板を引っ張る必要性が存在した。液圧で板状ワークが揺動し、曲がった状態でめっきされると不良品となってしまうからである。

【0007】

(ii)また、図26に示す特許文献2のクランプは、基板に対して電気的に非対称であるため、基板の表裏で通電される電気量I1とI2が異なってしまい、基板の表裏でめっきの厚みに差が生じるという問題があった。

【0008】

(iii)めっき槽内を循環する液流が緩やかな場合には、特許文献3、4に示すような多孔板を基板付近に配置することは行われていたが、めっき液流が激しい場合には適さないと考えられていた。また、特許文献5のコンダクターシェル構造は、電気力線のばらつきを改善することはできるが、液流を効果的に制限することはできなかった。

【課題を解決するための手段】

【0009】

(1)この発明の表面処理装置は、

被処理物を搬送する搬送用ハンガーと、

めっき処理液を保持する槽体を有するめっき槽と、

被処理物を取り付けた搬送用ハンガーを前記めっき槽に降下させ、または被処理物をめっき処理した後で前記搬送用ハンガーを前記めっき槽から上昇させるための昇降機構と、

を備えた表面処理装置であって、

前記搬送用ハンガーが、被処理物の上部を把持する上部把持部と、被処理物の下部を把持する下部把持部とを備え、

前記めっき槽が、前記搬送用ハンガーを所定の移動方向に搬送する上部ガイドレールと、前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、を備えたこと、

を特徴とする。

【0010】

これにより、めっき処理に必要なめっき槽内でだけワークを引っ張ることが可能となる。このため、めっき処理の品質向上を図ることができ、また、引っ張る必要がないときに引っ張ってしまうことで生じる、ワークの脱落や損傷の発生を防止することができる。

【0011】

(2)この発明のめっき槽は、

被処理物を電気めっきするためのめっき槽であって、

被処理物の移動方向に延伸して設けられた、めっき処理液を保持する槽体と、

前記槽体内に設けられる陽極手段と、

被処理物を保持した状態で前記移動方向に移動する、被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備えた搬送用ハンガーと、

前記槽体の上方に設けられた、前記搬送用ハンガーを前記移動方向に搬送する上部ガイドレールと、

前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、

を備えたことを特徴とする。

【0012】

これにより、めっき処理時にワークを引っ張ることが可能となる。このため、めっき処理の品質向上を図ることができ、また、引っ張る必要がないときに引っ張ってしまうことで生じる、ワークの脱落や損傷の発生を防止することができる。

【0013】

(3)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーが、さらに、前記上部把持部と、前記下部把持部とを連結して枠体を構成する枠体部材を備えたこと、

を特徴とする。

【0014】

これにより、板状ワークの下端に把持された下部クランプから、板状ワークに必要以上の負荷がかかるのを防止することができる。

【0015】

(4)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの前記枠体部材が、前記上部把持部に一体に連結されており、

前記搬送用ハンガーの下部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする。

【0016】

これにより、下部ガイドレールとの間で引力が発生したときに、搬送用ハンガーの下部クランプが、枠体部材に連結された上部クランプに対して相対的に移動することで、板状ワークに張力を与えることができる。

【0017】

(5)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの前記枠体部材が、前記下部把持部に一体に連結されており、

前記搬送用ハンガーの上部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする。

【0018】

これにより、下部ガイドレールとの間で引力が発生したときに、枠体部材に連結された搬送用ハンガーの下部クランプが、上部クランプに対して相対的に移動することで、板状ワークに張力を与えることができる。

【0019】

(6)この発明の表面処理装置またはめっき槽は、

前記下部ガイドレールと搬送用ハンガーの下部把持部との間に引力が発生する前は、前記下部把持部からの荷重を弾性部材を介して受けて所定位置で釣り合うことにより、前記被処理物に張力が生じない状態とし、

前記下部ガイドレールと搬送用ハンガーの下部把持部との間に引力が発生した後は、弾性部材の力に抗して、前記搬送用ハンガーの下部把持部が上部把持部に対して伸長することにより、前記被処理物に張力が生じた状態とすること、

を特徴とする表面処理装置またはめっき槽。

【0020】

これにより、バネを介して搬送用ハンガーを伸長させることが可能となり、搬送されている時の板状ワークへの衝撃を吸収できるだけでなく、引力が発生した状態においても、引き伸ばし代を確保し、かつ、引出し時の衝撃を緩和することができる。

【0021】

(7)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーが、複数の前記下部把持部を固定するための下部固定部材を備えており、当該下部固定部材の内部に空洞を設けたこと、

を特徴とする。

【0022】

これにより、めっき槽内の処理液に浸された状態で、下部固定部材に浮力を生じさせることが可能となり、固定ガイドレールとの間に引力が発生した時に衝撃を緩和することができる。

【0023】

(8)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの下部把持部に強磁性体を設け、

前記搬送用ハンガーの下部把持部との間で引力を生じさせる前記部材として、前記槽体内に下部ガイドレールを設け、前記搬送方向に沿って当該下部ガイドレールに硬磁性体を設けたこと、

を特徴とする。

【0024】

これにより、固定ガイドレールとの間に引力を発生させることができるとともに、搬送用ハンガーに磁石を用いないので、表面処理装置を構成する金属部分に搬送用ハンガーが磁力でひっつくのを防止できる。

【0025】

(9)この発明の表面処理装置またはめっき槽は、

前記下部ガイドレールには、前記搬送方向に延伸されるガイド溝が設けられており、

前記硬磁性体を当該ガイド溝の底部に用いたこと、

を特徴とする。

【0026】

これにより、めっき槽内において、ガイド溝に沿って搬送用ハンガー15の下部を案内することができる。

【0027】

(10)この発明の表面処理装置またはめっき槽は、

前記被処理物の長さに対応して前記枠体部材の長さを変更することにより、前記上部把持部および前記下部把持部の間隔を調節することが可能であり、かつ、前記被処理物の長さに対応して前記下部ガイドレールの高さ位置を調節することが可能なこと、

を特徴とする。

【0028】

これにより、サイズの異なる基板に対応して、板状ワークを引っ張った状態でめっき処理を行うことができる。

【0029】

(11)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物の両面に対して通電経路が対称となるように構成されること、

を特徴とする。

【0030】

これにより、板状ワークの両面で通電量を均一化して、めっき厚を同じにすることが可能となり、めっき品質の向上が図られる。

【0031】

(12)この発明の表面処理装置またはめっき槽は、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物に対して対称な形状に成形され、かつ、対応する部分に同じ素材が用いられていること、

を特徴とする。

【0032】

これにより、板状ワークの両面でクランプを介して通電経路を対称にすることが可能となり、めっき品質の向上が図られる。

【0033】

(13)この発明の表面処理装置またはめっき槽は、

被処理物に向けてめっき処理液を噴出する噴出手段と、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の長孔で構成される電界制限手段と、

を備えたことを特徴とする。

【0034】

これにより、めっき液の流速を維持しつつ、めっき処理時の電界集中を効果的に改善することが可能となり、めっき品質の向上が図られる。

【0035】

(14)この発明の表面処理装置またはめっき槽は、

前記噴出手段から噴出されためっき処理液が当たる部分の長孔の大きさを、めっき処理液が当たらない部分の長孔より小さく成形したこと、

を特徴とする。

【0036】

これにより、基板付近におけるめっき液の流速ムラを改善しつつ、めっき処理時の電界集中を効果的に改善することが可能となり、めっき品質の向上が図られる。

【0037】

(15)この発明の表面処理装置またはめっき槽は、

前記電界制限手段が、前記搬送用ハンガーの上部把持部の形状に対応して切り欠いて成形されていること、

を特徴とする。

【0038】

これにより、板状ワークを把持するクランプ付近における電界集中を効果的に改善することが可能となり、めっき品質の向上が図られる。

【0039】

(16)この発明の表面処理装置またはめっき槽は、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の長孔で構成される電界制限手段と、

前記電界制限手段を両側から挟む、互いに電気的に接続した2つの導電性有孔板と、

を備えたこと、

を特徴とする。

【0040】

これにより、さらに、めっき処理時の電界集中が効果的に改善され、めっき品質を向上することができる。

【図面の簡単な説明】

【0041】

【図1】表面処理装置100を上方からみた平面図である。

【図2】図1に示す表面処理装置100をα1方向から見た側面図である。

【図3】めっき槽2aのα2−α2断面(図1)を示す図である。

【図4】搬送用ハンガー15a(下部可動式)の構造を示す正面図である。

【図5】搬送用ハンガー15a(下部可動式)のβ1−β1断面図(図5A)およびβ2方向から見た側面図(図5B)である。

【図6】図3のγ方向から見ためっき槽2の底面図である。

【図7】搬送用ハンガー15aのガイド棒が、下部ガイドレール14のガイド溝14aに嵌った状態を示す詳細図である。

【図8】下部ガイドレール14の上に達する前後における、搬送用ハンガー15aに作用する力の関係を示す正面図である。

【図9】搬送用ハンガー15b(上部可動式)の構造を示す正面図である。

【図10】搬送用ハンガー15b(上部可動式)のβ1−β1断面図(図10A)およびβ2方向から見た側面図(図10B)である。

【図11】下部ガイドレール14の上に達する前後における、搬送用ハンガー15bに作用する力の関係を説明する側面図である。

【図12】他の実施形態におけるめっき槽2b構成を示す図である。

【図13】板状ワークWと、多孔体Hと、2つの多孔電極P1、P2と、スパージャー106との配置関係を示す図である。

【図14】スパージャー106の位置に対応して多孔体の孔サイズを変更した例を示す図である。

【図15】他の実施形態における搬送用ハンガー15c(枠体無し)の構造を示す正面図である。

【図16】他の実施形態における搬送用ハンガー15d(上下可動式)の構造を示す正面図である。

【図17】他の実施形態における搬送用ハンガー15d(上下可動式)のβ1−β1断面図(図17A)およびβ2方向から見た側面図(図17B)である。

【図18】他の実施形態におけるめっき槽2cの構成を示す図である。

【図19】他の実施形態における搬送用ハンガー15eの構成を示す図である。

【図20】他の実施形態におけるめっき槽2dの構成を示す図である。

【図21】搬送用ハンガー15aを搬送する機構を示す正面図である。

【図22】搬送用ハンガー15aを搬送する機構を示す中央断面図である。

【図23】昇降ガイドレールの上部に設けられる間欠搬送手段の構造を示す平面図である。

【図24】位置決め搬送手段18の構造を示す図である。

【図25】従来技術の搬送用ハンガー150の構成を示す図である。図25Aは、搬送用ハンガー150の正面図であり、図25Bは、搬送用ハンガー150のA−A断面図である。

【図26】従来技術のクランプ48’の形状を示す図である。

【図27】他の実施形態におけるめっき槽2eの構成を示す図である。

【発明を実施するための形態】

【0042】

1.表面処理装置300の構成

図1および図2を用いて、めっき処理を行う表面処理装置300について説明する。なお、図1は、表面処理装置300を上方からみた平面図である。図2は、図1に示す表面処理装置300をα1方向から見た側面図である。

【0043】

図1および図2に示すように、表面処理装置300は、いわゆるプッシャー式のめっき装置である。表面処理装置300には、図1に示すような、直線状で高さの固定された固定ガイドレール11、13と、U字状で上下に昇降可能な昇降ガイドレール10、12が設けられている。固定ガイドレール11、13および昇降ガイドレール10、12には、被処理物、すなわち、めっき処理の対象である板状ワークW(プリント基板など)を保持するための搬送用ハンガー15が、図1に示す矢印A1、A2および矢印B1、B2の方向に移動可能に装着されている。

【0044】

図1のロード部8において、昇降ガイドレール10が下降した状態で、搬送用ハンガー15に板状ワークWが装着される。板状ワークWが装着された搬送用ハンガー15は、昇降ガイドレール10と共に上昇した後、図2に示す間欠搬送手段17(図23)の駆動により矢印A1の方向に移動し、前処理槽1の上部まで板状ワークWを運ぶ(図1の(c)参照)。この状態で、昇降ガイドレール10が下降し、板状ワークWを前処理槽1に漬けて前処理が行われる。

【0045】

次に、昇降ガイドレール10が再び上昇し、搬送用ハンガー15に保持された板状ワークWが、間欠搬送手段17(図23)の駆動によりさらに矢印A1の方向に移動する。これにより、板状ワークWは、めっき槽2の上部まで運ばれる(図1の降下位置(x)参照)。

【0046】

この状態で、昇降ガイドレール10が下降し、搬送用ハンガー15と共に板状ワークWをめっき槽2に漬ける。昇降ガイドレール10が下降すると、図2に点線で示すように、固定ガイドレール11と同じ高さになり、搬送用ハンガー15が位置決め搬送手段18の駆動により昇降ガイドレール10から固定ガイドレール11へ移動させられる。この実施形態では、めっき槽2の上方に設けられた固定ガイドレール11を、上部ガイドレールと呼ぶこととする。

【0047】

なお、図1に示すめっき槽2が、板状ワークWを伸張した状態で液処理する必要のある第1の処理槽に相当し、前処理槽1、回収槽3、水洗槽4が、板状ワークWを伸張した状態で液処理する必要のない第2の処理槽に相当する。

【0048】

板状ワークWを保持した搬送用ハンガー15は、めっき槽2に浸された状態で、固定ガイドレール11に沿って、直線搬送手段19により矢印B1の直線方向に移動させられる(図1の(b)(a)参照)。さらに移動すると(図1の(g)参照)、送り出し搬送手段20の駆動により、下降した状態にあるもう一方の昇降ガイドレール12に、搬送用ハンガー15が移し替えられる(図1の引き上げ位置(h)参照)。この状態で、昇降ガイドレール12が上昇し、めっきの終了した板状ワークWがめっき槽2から取り出される。

【0049】

続いて、搬送用ハンガー15は、図2に示す間欠搬送手段22(図23)の駆動により回収槽3の上部に位置するよう矢印A2の方向に移動される。この状態にて、昇降ガイドレール12が下降し、板状ワークWが回収槽3に漬けられる。

【0050】

次に、昇降ガイドレール12が上昇して、搬送用ハンガー15に保持された板状ワークWが、間欠搬送手段22の駆動により水洗槽4の上部まで運ばれる(図1の降下位置(l)参照)。この状態で、昇降ガイドレール12が下降し、板状ワークWが水洗槽4に漬けられて、めっき処理後の水洗いがなされる。

【0051】

さらに、図1のアンロード部5において、昇降ガイドレール12が下降した状態で、搬送用ハンガー15から板状ワークWが取り外される。板状ワークWを取り外した搬送用ハンガー15は、間欠搬送手段22の駆動により前送りされ(図1の(l)参照)、この状態で昇降ガイドレール12が下降して、搬送用ハンガー15が剥離槽6の処理液に漬けられる。

【0052】

剥離槽6では、剥離液の作用により、搬送用ハンガー15に付着しためっきが取り除かれる。昇降ガイドレール12が下降すると、図2に点線で示すように固定ガイドレール13と同じ高さになり、搬送用ハンガー15が位置決め搬送手段31の駆動により昇降ガイドレール12から固定ガイドレール13へ移動させられる。

【0053】

剥離槽6内の搬送用ハンガー15は、固定ガイドレール13に沿って、剥離槽6に浸された状態で、直線搬送手段24により矢印B2の直線方向に移動される(図1の(m)(n)参照)。さらに移動すると(図1の(o)参照)、送り出し搬送手段25の駆動により、下降した状態にある昇降ガイドレール10に搬送用ハンガー15が移し替えられる(図1の引き上げ位置(f)参照)。この状態で、昇降ガイドレール10が上昇し、剥離の終了した搬送用ハンガー15が剥離槽6から取り出される。さらに、搬送用ハンガー15が、間欠搬送手段17(図23)の駆動により、水洗槽7の上部まで運ばれる(図1の(e)参照)。

【0054】

この状態で、昇降ガイドレール10が下降し、搬送用ハンガー15が水洗槽7に漬けられて、剥離処理後の水洗いがなされ、再びロード8において板状ワークWが取り付けられることになる。

【0055】

以上のようなサイクルで、表面処理装置300における搬送用ハンガー15のめっき処理が繰り返される。

【0056】

本発明では、めっき槽2において板状ワークWに対してめっき処理を行っている間だけ、めっき槽2の底部に設けた下部ガイドレール14(図3)によって生じる引力で搬送用ハンガー15を下方向に引っ張ることで、板状ワークWを引き延ばすこととし、その他の位置では、板状ワークWの脱落や損傷を考慮して、板状ワークWを引き伸ばさないよう構成している。

【0057】

上記目的を達成するために用いられるめっき槽2および搬送用ハンガー15の具体的な構成などについて以下に説明する。

【0058】

2.めっき槽2aおよび搬送用ハンガー15aの構成

図3に、本発明のめっき槽2aのα2−α2断面(図1)を示す。図3に示すめっき槽2aが備える槽体100には、めっき液が所定高さまで充填されている。

【0059】

槽体100内でめっき処理される板状ワークWは、その上端部が搬送用ハンガー15の上部把持部である上部クランプ48に把持されている。また、板状ワークWの下端部は、搬送用ハンガー15aの下部把持部である下部クランプ49に把持されている。搬送用ハンガー15aの下部クランプ49は、上部クランプ48に対して相対的に移動可能に構成されている。搬送用ハンガー15aは、下部クランプ49に下部ガイドレール14との間で引力を生じた状態(つまり、板状ワークWを引っ張った状態)で、後述する搬送機構の駆動により、槽体100内を移動することになる。

【0060】

槽体100の中には、めっきする金属イオンを供給するための陽極手段(可溶性陽極または不溶性陽極)102、104、板状ワークWに向けてめっき処理液を噴出する噴出手段106、板状ワークWの端部に電流が集中しないよう電流を遮蔽する遮蔽手段109、112、113などが設けられている。図3に示すめっき槽2内において、陽極手段102、104と板状ワークWとの間で通電させることで、板状ワークWにめっき処理を行うことができる。

【0061】

[下部可動式の搬送用ハンガー15aの構成]

まず、図3に示す搬送用ハンガー15aの構造について、図4および図5を用いて説明する。この実施形態では、ワークのサイズが500×500mm、厚みが1mm以下の場合を例に説明する。なお、図4は、搬送用ハンガー15a(下部可動式)の構造を示す正面図である。図5は、搬送用ハンガー15a(下部可動式)のβ1−β1断面図(図5A)およびβ2方向から見た側面図(図5B)である。

【0062】

図4に示すように搬送用ハンガー15aは、被処理物Wの上端を把持する複数の上部クランプ48を備えており、これらの上部クランプ48は、上部固定部材50に固着されている。上部固定部材50は、図5Bの側面図に示す連結部材44を介して、上部ガイドレール11などのガイドレールに対して摺動接触する摺動部材35(図3)に連結されている。また、上部固定部材50の両端部には、下方向に延伸される枠体部材51が固着されており、枠体部材51が、上部クランプ48と下部クランプ49とを連結して枠体を構成する。枠体部材51は、円柱形に成形される。

【0063】

さらに、搬送用ハンガー15aは、被処理物Wの下端を把持する複数の下部クランプ49を備えており、これらの下部クランプ49は、下部固定部材52に固着されている。下部固定部材52の下面には、下部ガイドレール14に設けられる溝(図3に示すガイド溝62)を通るガイド棒55が2カ所設けられ、下部固定部材52の両端部には、上部固定部材50に固着された枠体部材51の下端と摺動する丸孔が設けられている。ガイド棒55の内部には、下部ガイドレール14との間で引力を生じさせるための金属片56が内包される。

【0064】

以上のように、搬送用ハンガー15aの枠体部材51が、上部クランプ48に

一体に連結されることで、搬送用ハンガー15aの下部クランプ49が、枠体部材51(および上部クランプ48)に対して相対的に移動可能な構造となっている。

【0065】

上部固定部材50の素材としては、ステンレスなどの導電性金属が用いられる。枠体部材51の素材としては、ステンレスなどの導電性金属が用いられ、下部固定部材52の両端部に設けられた孔と摺動接触する部分は、PVC等の樹脂でコーティングされ、滑らかに摺動できるような構造となっている。下部固定部材52の素材としては、PVC等の樹脂が用いられる。ガイド棒55の素材としては、低摩擦性の樹脂(PP、UHMVPE(超高分子量ポリエチレン)等)が用いられる。ガイド棒55の金属片56の素材としては、強磁性体(鉄、コバルト、ニッケルなど)が用いられる。

【0066】

また、搬送用ハンガー15aの枠体部材51の下端には、下部固定部材52等の荷重を支持するバネ53が設けられている。さらに、枠体部材51と下部クランプ49の間には、リード線54が接続されており、これにより枠体部材51を介して下部クランプ49に通電を行うことができる。

【0067】

以上のように、搬送用ハンガー15aに枠体部材51を設けたことで、板状ワークWに対して、下端に把持された下部クランプ49から必要以上の負荷がかかるのを防止することができる。

【0068】

[ダブルクランプ構造]

各上部クランプ48は、図5Aに示すように、上部固定部材50に対して開閉可能に取り付けられる2つの可動部材57と、これらの可動部材の先端が閉じる方向に付勢する2つのバネ58とで構成され(ダブルクランプ構造)、これらは導電性の鋼材で成形される。

【0069】

図5Aに示すように、上部クランプ48は板状ワークWに対して対称な形状に成形されており、かつ、対応する部分に同じ素材が用いられている。これにより、板状ワークWの両面に対して通電経路が対称となるような構成とすることができ(電気的な抵抗の同一性を担保)、板状ワークWの表裏でめっき処理の品質(厚みなど)を均一化することができる。

【0070】

一方、各下部クランプ49は、図5Aに示すように、下部固定部材52に対して開閉可能に取り付けられる1つの可動部材59aと、下部固定部材52に固着される固着部材59bと、可動部材59aの先端が閉じる方向に付勢する1つのバネ60とで構成され(シングルクランプ構造)、これらは導電性の鋼材で成形される。

【0071】

以上のように、上部クランプ48のみをダブルクランプ構造とし、下部クランプ49はシングルクランプ構造としている。なお、図3に示すように、上部クランプ48は先端から半分程度がめっき液に浸されるので通電ムラによる問題が大きいのに対し、下部クランプ49は全体がめっき液に浸されるので通電ムラによる問題はあまり生じない。

【0072】

[下部ガイドレール14の構造]

図3に示す下部ガイドレール14の構造について、図6および図7を用いて以下に説明する。なお、図6は、めっき槽2a(図3)をγ方向から見た底面図である。図7は、搬送用ハンガー15aのガイド棒55が、下部ガイドレール14のガイド溝62を通っている状態を示す詳細図である。

【0073】

図6に示すように、下部ガイドレール14は、めっき槽2の浸漬位置(図1の(x)位置)と引上位置(図1の(h)位置)との間に設けられる。また、下部ガイドレール14の入口14aは、ガイド棒55を案内するためテーパ状に成形されており、搬送される板状ワークWに沿って搬送方向に延伸されるガイド溝62が設けられている。図6に示すテーパを過ぎた位置からガイド溝62の終端まで、ガイド溝62の底部に永久磁石61(硬磁性体)が連続して埋め込まれている。下部ガイドレール14の永久磁石61以外の部分は、鋼材から成形される。

【0074】

図7に示すように、ガイド棒55の底面とガイド溝62の底面との間隔、およびガイド棒55の側面とガイド溝62の間隔は、引力が発生した状態で所定間隔の隙間ができるように設計される。ガイド棒55の底面とガイド溝62の底面との間隔C1は、例えば、2mmに設定し、ガイド棒55の側面とガイド溝62の間隔C2は、例えば、1mmに設定することができる。

【0075】

上部ガイドレール11からの電流は、順に、摺動部材35、連結部材44、上部固定部材50、クランプ48(または枠体部材51を介してクランプ49)の通電経路で、板状ワークWに供給される。

【0076】

[引力が発生する前後における力の関係]

つぎに、図8を用いて、搬送用ハンガー15aと下部ガイドレール14に作用する力の関係について説明する。図8は、下部ガイドレール14に達する前後において、搬送用ハンガー15aに作用する力の関係を示す図である。

【0077】

図8に示すように、めっき槽2に降下した搬送用ハンガー15aが下部ガイドレール14に達する前に作用する力は、バネ53の力FS1と、搬送用ハンガー15aの下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55などの総重量)だけである(浮力FBは十分小さいため無視)。よって、力の釣り合いは、(式)2×FS1=Mで表される。このとき、バネの縮みx1は、上式をFS1=k×x1に代入して、x1=M/2k(kは、ばね定数)で得られる。

【0078】

このように、下部ガイドレール14と搬送用ハンガー15の下部クランプ49との間に引力が発生する前は、バネ53が下部荷重を支持することで、板状ワークWをたるんだ状態(板状ワークWに張力が生じない状態)とすることができる。バネ53を介して搬送用ハンガー15aを伸長させたことで、板状ワークWが搬送されている時の衝撃を吸収できるだけでなく、引力が発生した状態においても、引き伸ばし代を確保し、かつ、引出し時の衝撃を緩和することができる。

【0079】

一方で、めっき槽2に降下した搬送用ハンガー15aが下部ガイドレール14に達し、下部ガイドレール14と搬送用ハンガー15aの下部把持部49との間に引力Fm(r)が発生した後は、バネ53の力FS2に抗して、図8に示すように、搬送用ハンガーの下部クランプ49が上部クランプ48に対して下方向に移動し伸長することにより、板状ワークWを引っ張った状態(板状ワークWに張力が生じた状態)とすることができる。

【0080】

搬送用ハンガー15aが下部ガイドレール14に達したときに作用する力は、図8に示すように、バネ53の力FS2(>FS1)と下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55の総重量)に、下部ガイドレール14との間に生じる引力Fm(r)が追加される。よって、引力が生じた状態の力の釣り合いは、(式)2×FS2=M+2×Fm(r)で表される。ここで、Fm(r)は、永久磁石61の中心からの距離により磁力Fmの大きさが変化することを示す。

【0081】

板状ワークWに上下方向の張力を生じさせるためには、下部荷重Mと2つの引力Fm(r)を合わせた力が、バネ53の上向きの力(2×FS2)より大きいことが条件となる。すなわち、自然長に対するバネの縮みをx2としたとき、(式)M+2×Fm(r)>2×kx2より、Fm(r)>kx2−M/2となる引力が生じるようにすればよい。図8に示す、バネ53の縮みΔxは、引力Fm(r)が生じた状態の自然長に対するバネ53の縮みx2から、引力Fm(r)が生じない状態の自然長に対するバネ53の縮みx1を差し引いて得られる。

【0082】

[板状ワークWの取り付けおよび取り外し方法]

板状ワークWの搬送用ハンガー15への取り付けおよび取り外し方法について、以下に説明する。

【0083】

図1のロード部8における板状ワークWの取り付け時には、搬送用ハンガー15aの下部固定部材52を少し押し上げ、上部クランプ48および下部クランプ49(図4)は開放する。その状態で板状ワークWを、チャック機構を備えた基板取付け装置(図示せず)により持ち上げて、板状ワークWの上端および下端を上部クランプ48および下部クランプ49(図4)に挿入し、その後、クランプを閉じる。

【0084】

このとき、搬送用ハンガー15aの下部固定部材52から押し上げた状態を解除すると、図8に示す下部加重Mによりバネ53が縮むが、その時に板状ワークWがたるんだ状態となるように枠体部材51の長さを調節するのが好ましい。

【0085】

図1のアンロード部5における板状ワークWの取り外し時には、まず、チャック機構を備えた基板取付け装置(図示せず)により板状ワークWを挟んだ状態で、上部クランプ48および下部クランプ49(図4)を開放し、下部固定部材52を少し押し下げて板状ワークWを引き抜くことで、取り外すことができる。

【0086】

3.第2の実施形態

上記実施形態では、下部可動式の搬送用ハンガー15a(図4、図5)について説明したが、図9および図10に示すような上部可動式の搬送用ハンガー15bを採用してもよい。すなわち、搬送用ハンガー15bの枠体部材51が、下部クランプ49に一体に連結され、搬送用ハンガー15bの上部クランプ48が、枠体部材51(および上部クランプ48)に対して相対的に移動可能な構成としてもよい。なお、図9は、上部可動式の搬送用ハンガー15bの構造を示す図である。図10は、上部可動式の搬送用ハンガー15bのβ1−β1断面図(図10A)およびβ2方向から見た側面図(図10B)であり、それぞれが図4、図5に対応する。

【0087】

図9に示すように搬送用ハンガー15bは、被処理物Wの上端を把持する複数の上部クランプ48を備えており、これらの上部クランプ48は、上部固定部材50’に固着されている。上部固定部材50’は、図10Bの側面図に示す連結部材44を介して、上部ガイドレール11などのガイドレールに対して摺動接触する摺動部材35(図3)に連結されている。また、上部固定部材50’の両端部には、下部固定部材52に固着される枠体部材51の上端と摺動する丸孔が設けられている。なお、枠体部材51の上端が上部固定部材50’に抵触しない位置に丸孔を設けるために、図5Bに示す上部固定部材50と異なる形状を採用している。

【0088】

さらに、搬送用ハンガー15bは、被処理物Wの下端を把持する複数の下部クランプ49を備えており、これらの下部クランプ49は、下部固定部材52に固着されている。下部固定部材52の下面には、下部ガイドレール14に設けられる溝(図3に示すガイド溝62)を通るガイド棒55が2カ所設けられ、下部固定部材52の両端部には、上方向に延伸される枠体部材51が固着されている。ガイド棒55の内部には、下部ガイドレール14との間で引力を生じさせるための金属片56が内包される。枠体部材51は、円柱形に成形される。

【0089】

上部固定部材50’の素材としては、ステンレスなどの導電性金属が用いられる。枠体部材51の素材としては、ステンレスなどの導電性金属が用いられ、上部固定部材50’の両端部に設けられた孔と摺動接触する部分は、PVC等の樹脂でコーティングされ、滑らかに摺動できるような構造となっている。下部固定部材52の素材としては、PVC等の樹脂が用いられる。ガイド棒55の素材としては、低摩擦性の樹脂(PP、UHMVPE(超高分子量ポリエチレン)等)が用いられる。ガイド棒55の金属片56の素材としては、強磁性体(鉄、コバルト、ニッケルなど)が用いられる。

【0090】

搬送用ハンガー15bの枠体部材51の上端には、下部固定部材52等の荷重を支持するバネ63が設けられている。さらに、枠体部材51と下部クランプ49の間には、通電部材64が接続されており、これにより枠体部材51を介して下部クランプ49に通電を行うことができる。

【0091】

上部クランプ48のダブルクランプ構造および下部ガイドレール14の構造は、図5Aおよび図6および図7に示すものと同じである。

【0092】

図11に示す搬送用ハンガー15bと下部ガイドレール14に作用する力の関係についても、以下に示すように同様の関係である。

【0093】

板状ワークWに上下方向の張力を生じさせるためには、下部荷重Mと2つの引力Fm(r)を合わせた力が、バネ63の上向きの力(2×FS2)より大きいことが条件となる。すなわち、自然長に対するバネ63の縮みをx3としたとき、(式)M+2×Fm(r)>2×kx3より、Fm(r)>kx3−M/2となる引力が生じるようにすればよい。なお、図11に示すバネ63の縮みΔxは、引力Fm(r)が生じた状態の自然長に対するバネ63の縮みx3から、引力Fm(r)が生じない状態の自然長に対するバネ63の縮みx1を差し引いて得られる。

【0094】

4.第3の実施形態

図3に示すめっき槽2aでは、板状ワークWに向けてめっき処理液を噴出する噴出手段であるスパージャー106を設けたが、さらに、図12に示すめっき槽2bのように、板状ワークWに向けてめっき処理液を噴出する噴出手段であるスパージャー106を設け、板状ワークWとの間に、板状ワークWに向かう方向に成形された複数の長孔で構成される電界制限手段である多孔体Hと、電界制限手段を両側から挟んで配置される、互いに電気的に接続した2つの導電性有孔板P1、P2と、を備えるように構成してもよい。

【0095】

図13は、板状ワークWと、多孔体Hと、2つの多孔電極P1、P2と、スパージャー106との配置関係を示す図である。図13に示すように、板状ワークWから順に、多孔電極P1、多孔体H、多孔電極P2、スパージャー106が配列されている。このような配列により、板状ワークWから多孔電極P1、P2、陽極手段まで順に、カソード(W)−アノード(P1)−カソード(P2)−アノード(102、104)の構造を形成することができる。なお、板状ワークWの反対側も同じ配列である。

【0096】

図12示す1対のスパージャー106は、板状ワークWを挟んでノズルがずれて配置されるように設けられている。多孔電極P1、P2は、導電性の鋼材で成形した枠に網状の導電素材を取り付けたものが用いられる。多孔電極P1、P2の配置は、めっき槽2bの所定位置に形成した凹部に嵌め込んで固定し、上部をワイヤーで電気的に接続して行う。

【0097】

多孔体Hは、例えば、ハニカム形状の長孔が設けられたPVC製の素材を所望の厚みに成形されており、搬送方向に連続して配置される。多孔体Hとしては、例えば、厚みが数十mmで、ハニカムの2面幅が数mm〜20mm程度のものを用いることができる。多孔体Hは、多孔電極P1およびP2の間に挿入される。

【0098】

上記のような構成により、多孔電極P1、P2により等電位面を板状ワークWに近接して設けられる等の要因によって、めっき処理時における電界集中が効果的に改善される。

【0099】

図14は、スパージャー106の位置に対応して多孔体Hの孔サイズを変更した例を示す図である。図14に示すように、スパージャー106の各ノズルに対応する位置、すなわち、噴出されためっき処理液が当たる部分E1の孔の大きさを、その他の部分E2より小さくしている。例えば、噴出されためっき処理液が当たる部分の孔の大きさを3mmとし、その他の部分の孔の大きさを13mmとしている。具体的には、E1部分に対応する小さい孔サ イズの多孔体を円柱状に成形し、これをE2部分に対応する大きい孔サイズの多孔体を円柱状にくり抜いた部分にはめ込む等して成形することができる。

【0100】

このように孔のサイズを設定することで、板状ワークW付近において、めっき液の流速の均一化を図ることができ、めっき品質が向上する。

【0101】

5.その他の実施形態

なお、上記実施形態では、搬送用ハンガー15aに枠体部材51を設けたが(図4、図5)、これに限定されるものではなく、図15に示すように、枠体部材51を設けない構造としてもよい。

【0102】

図15に示す搬送用ハンガー15cは、枠体部材51およびバネ53(63)を除いたものとなっている。なお、下部クランプ49に対しては上部クランプ48に接続したリード線54を介して通電すればよい。これにより、搬送用ハンガー15cに枠体部材51を設けないことで、板状ワークWの取り付けが容易である。

【0103】

なお、上記実施形態では、上部可動式の搬送用ハンガー15a(図4)について説明したが、さらに、図16および図17に示すように、枠体部材51が上部固定部材50に対して長さ調節が可能な構造を採用してもよい。図16は、上下可動式の搬送用ハンガー15dの構造を示す正面図である。図17は、上下可動式の搬送用ハンガー15dのβ1−β1断面図(図17A)およびβ2方向から見た側面図(図17B)であり、それぞれが図4、図5に対応する。

【0104】

図16に示す搬送用ハンガー15dの枠体部材51’は、上部固定部材50に設けられた孔に挿入されている点で、図4に示す搬送用ハンガー15aと異なっている。また、搬送用ハンガー15dの枠体部材51’には、複数の切り欠き溝D1およびD2が設けられており、図17Bに示すプランジャ71の先端を切り欠き溝D1またはD2にはめ込むことで、板状ワークWの長さに応じた所定位置に固定することが可能な構造となっている。

【0105】

なお、上記実施形態では、下部ガイドレール14をめっき槽2の底に固定することとしたが、図18に示すように、下部ガイドレール14の高さを調節する高さ調節手段220を備えるようにしてもよい。

【0106】

図18に示す高さ調節手段220は、駆動モータ220a、プーリー220b、連結ワイヤ220c、駆動ベルト220dとで構成されており、連結ワイヤ220cの一端はプーリー220bに固着されており、他端は下部ガイドレール14に接続されている。駆動モータ220aの駆動によって、ワイヤ220cがプーリー220bに巻き取られることで、下部ガイドレール14が所定高さまで上昇する。

【0107】

なお、上記実施形態では、弾性部材としてバネを用いたが、その他の弾性部材(ゴムなど)を用いてもよい。

【0108】

なお、上記実施形態では、弾性部材であるバネ53を介して上部クランプ48および下部クランプ49が相対的に移動可能な構造としたが(図3など)、弾性部材を設けないようにしてもよい。

【0109】

例えば、図19に示すように、下部固定部材52の内部に空洞52aを設ける等して浮力を生じさせ、めっき槽2内において、図3に示すバネ53と併せて、またはバネ53が存在しない場合でも板状ワークWへの衝撃を緩和することができる。

【0110】

なお、上記実施形態では、浮力FBが十分小さいものとして無視したが(図8)、浮力FBが無視できない大きさの場合について説明する。

【0111】

図8に示す浮力FBを考慮するとき、めっき槽2に降下した搬送用ハンガー15aが下部ガイドレール14に達する前に作用する力は、バネ53の力FS1と、搬送用ハンガー15aの下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55などの総重量)と浮力FBである。よって、力の釣り合いは、(式)2×FS1+FB=Mで表される。このとき、バネの縮みx1は、上式をFS1=k×x1に代入して、x1=(M−FB)/2kで得られる。

【0112】

搬送用ハンガー15aがめっき槽2内に降下する前には、浮力FBは生じないので、力の釣り合いは、(式)2×FS0=Mで表される。このとき、自然長に対するバネの縮みx0は、FS0=k×x0より、x0=M/2kで得られる。x0>x1であることから、搬送用ハンガー15aがめっき槽2内に降下した後、FB/2k(=x0−x1)だけバネ53が伸びて、ハンガー15aが上方に移動する。

【0113】

搬送用ハンガー15aが下部ガイドレール14に達したときに作用する力は、図8に示すように、バネ53の力FS2(>FS1)と下部荷重M(下部クランプ49、下部固定部材52、ガイド棒55の総重量)と浮力FBに、下部ガイドレール14との間に生じる引力Fm(r)が追加される。よって、引力が生じた状態の力の釣り合いは、(式)2×FS2+FB=M+2×Fm(r)で表される。

【0114】

板状ワークWに上下方向の張力を生じさせるためには、下部荷重Mと2つの引力Fm(r)を合わせた力が、バネ53の上向きの力(2×FS2)と浮力FBを合わせた力より大きいことが条件となる。すなわち、自然長に対するバネの縮みをx2としたとき、(式)M+2×Fm(r)>2×kx2+FBより、Fm(r)>kx2+(FB−M)/2となる引力が生じるようにすればよい。 なお、上記実施形態では、搬送用ハンガー15のガイド棒55に金属56を設け、下部ガイドレール14に永久磁石61を設けて引力を生じさせたたが、これに限定されるものではなく、搬送用ハンガー15のガイド棒55に永久磁石を設け、下部ガイドレール14に金属を設けたり、何れにも永久磁石を設けるようにしてもよい。

【0115】

なお、下部ガイドレール14(図7)のガイド溝62および上面を覆うように樹脂シートを貼り付けてもよい。これにより、樹脂シートを外すだけで、ガイド溝62に溜まった鉄粉を容易に除去することができる利点がある。

【0116】

なお、上記実施形態では、下部ガイドレール14にガイド溝62を設けたが(図7)、これに限定されるものではなく、ガイド溝62を設けないようにしてもよい。また、搬送用ハンガー15に凹状のガイド溝を設け、下部ガイドレール14に凸状のガイド部を設けてもよい。

【0117】

なお、上記実施形態では、永久磁石61を設けた下部ガイドレール14を槽体100内に設けたが、これに限定されるものではなく、図27に示すめっき槽2eのように、槽体100の外部に永久磁石61を設けて引力を生じさせてもよい。なお、この場合、槽体100の素材は磁性体でないことが好ましい。

【0118】

なお、上記実施形態では、引力を生じさせるために永久磁石を用いたが、これに限定されるものではなく、電磁石などを採用してもよい。

【0119】

なお、上記実施形態では、上部クランプ48のみをダブルクランプ構造としたが(図5A)、下部クランプ49のみをダブルクランプ構造としたり、上部クランプ48および下部クランプ49をダブルクランプ構造としてもよい。

【0120】

なお、上記実施形態では、クランプの形状を板状ワークWに対して対称に成形したが、板状ワークWの両側から同じ通電経路を有すればよく、他の形状を採用してもよい。

【0121】

なお、上記実施形態では、多孔体Hの孔を、ハニカム形状としたが(図14)、他の形状としてもよい。また、多孔体Hの孔を、同じ断面積の孔としたが、テーパ孔、中央が断面積が大きく両端が断面積が小さい孔など他の形状としてもよい。

【0122】

なお、上記実施形態では、図12に示す2つの多孔電極P1、P2を設けることとしたが、これを省略し、例えば、スパージャー106および多孔体Hの組合せとしてもよい。

【0123】

なお、上記実施形態では、図12に示すスパージャー106を設けることとしたが、これを省略し、例えば、2つの多孔電極P1、P2および多孔体Hの組合せとしてもよい。

【0124】

なお、上記実施形態では、図12に示す多孔体Hを設けることとしたが、これを省略し、例えば、2つの多孔電極P1、P2およびスパージャー106の組合せとしてもよい。

【0125】

なお、上記実施形態では、多孔体Hを平面としたが、図20に示すように、上部クランプ48の形状に対応して,所定間隔を設けるよう切り欠いて成形してもよい。

【0126】

なお、上記実施形態では、昇降ガイドレール10、12を備えた表面処理装置300を用いてめっき処理を行ったが、昇降機構を備えない表面処理装置によって本発明を実施してもよい(例えば、特開2010−121185号公報、特開2010−106288号公報、特開2010−100898号公報に示すような干満槽を備えたもの)。

【0127】

6.表面処理装置300の各搬送機構について

図21などを用いて、この発明の搬送用ハンガー15の搬送機構について説明する。図21は、固定ガイドレール11に取り付けられた搬送用ハンガー15aの構造を示す図である。図22は、図21に示す搬送用ハンガー15aおよび固定ガイドレール11の中央断面図である。

【0128】

図21に示すように、搬送用ハンガー15は、固定ガイドレール11に対して摺動接触する摺動部材35と、これらを連結する連結部材44を有している。摺動部材35および連結部材44の材質としては、銅、真ちゅうなどが用いられる。

【0129】

また、図22に示すように、摺動部材35の上部にはチェーンベルト39(図1に示す直線搬送手段19を構成)に噛み合うワンウェイクラッチ方式のギア40を有する軸受け36が固着されている。このため、固定ガイドレール11、13上でチェーンベルト39に噛み合うギヤ40は、前送り時などにおいて図21に示すB方向へのみ回転することができる。

【0130】

図21に示すプッシャー当接面37は、搬送用ハンガー15の搬送手段である間欠搬送手段17、22のプッシャー16(16a〜d)、21(22a〜d)(図23)が当接する部分である。

【0131】

図22の爪当接部32は、搬送用ハンガー15の搬送手段である位置決め搬送手段18の搬送爪30(図1)が当接する部分である。これら搬送用ハンガー15の各搬送手段について、以下に説明する。

【0132】

図21に示す搬送用ハンガー15は、表面処理装置300において、以下の間欠搬送手段17、22、位置決め搬送手段18、23、直線搬送手段19、24、および送り出し搬送手段20、25によって搬送される。

【0133】

まず、図2に示す昇降ガイドレール10、12の上部に設けられた間欠搬送手段17、22は、それぞれ昇降ガイドレール10、12の(c)〜(f)、(h)〜(k)の位置にある搬送用ハンガー15をプッシャー16a〜16d、21a〜21dによって(図23)で1ピッチずつ間欠搬送する。図23は、昇降ガイドレール10の上部に設けられる間欠搬送手段17の構造を示す平面図である。

【0134】

図2に示す位置決め搬送手段18は、固定ガイドレール11に沿って設けられ、めっき槽2の上方の(x)位置から被処理物浸漬部(基板浸漬部)2a内へ下降した搬送用ハンガー15(図2を参照)を、固定ガイドレール11に移し換えて(b)の位置まで前送りする。このとき、前の(a)位置の板状ワークWとの間隔を所定の幅L1(例えば、L1=5mm)に調整する。

【0135】

図24に、位置決め搬送手段18の構造を示す。図24に示す位置決め搬送手段18は、固定ガイドレール11に沿って別途設けられたレールに沿ってX、Y方向に前後移動が可能であり、図24Aに示す状態でばねによってZ方向に付勢される搬送爪30を有する。これにより、搬送用ハンガー15を搬送する際には、まずX方向に移動する際にはばねが縮んで図22に示す爪当接部32上(図24Bの状態)を通過した後、逆方向(図24CのY方向)に移動して搬送爪30が搬送用ハンガー15の爪当接部32を引掛けて、搬送用ハンガー15を図2に示すB1方向に搬送する。このとき、位置決め搬送手段18の移動速度は、直線搬送手段19で搬送される前の搬送用ハンガー15に追いつくように、直線搬送手段19の移動速度(つまり、チェーンベルト39の移動速度)よりも速いことが必要である。なお、剥離槽6側の位置決め搬送手段23も、図24に示す上記めっき槽2側の位置決め搬送手段18と同様の構造および動作を行う。

【0136】

直線搬送手段19、24は、位置決め搬送手段18、23で前送りされた搬送用ハンガー15を、所定の間隔を維持しつつ(図1の矢印B1およびB2の方向)へ搬送する。

【0137】

送り出し搬送手段20、25は、直線搬送手段19、24でそれぞれ(g)、(o)位置まで搬送された搬送用ハンガー15を、それぞれ昇降ガイドレール12、10の(h)、(f)位置に送り出して移し換える(図1)。なお、送り出し搬送手段20、25の構造および動作は、図24に示す位置決め搬送手段18と同じである。

【特許請求の範囲】

【請求項1】

被処理物を搬送する搬送用ハンガーと、

めっき処理液を保持する槽体を有するめっき槽と、

被処理物を取り付けた搬送用ハンガーを前記めっき槽に降下させ、または被処理物をめっき処理した後で前記搬送用ハンガーを前記めっき槽から上昇させるための昇降機構と、

を備えた表面処理装置であって、

前記搬送用ハンガーが、被処理物の上部を把持する上部把持部と、被処理物の下部を把持する下部把持部とを備え、

前記めっき槽が、前記搬送用ハンガーを所定の移動方向に搬送する上部ガイドレールと、前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、を備えたこと、

を特徴とする表面処理装置。

【請求項2】

被処理物を電気めっきするためのめっき槽であって、

被処理物の移動方向に延伸して設けられた、めっき処理液を保持する槽体と、

前記槽体内に設けられる陽極手段と、

被処理物を保持した状態で前記移動方向に移動する、被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備えた搬送用ハンガーと、

前記槽体の上方に設けられた、前記搬送用ハンガーを前記移動方向に搬送する上部ガイドレールと、

前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、

を備えたことを特徴とするめっき槽。

【請求項3】

請求項1の表面処理装置または請求項2のめっき槽において、

前記搬送用ハンガーが、さらに、前記上部把持部と、前記下部把持部とを連結して枠体を構成する枠体部材を備え、

たこと、

を特徴とする表面処理装置またはめっき槽。

【請求項4】

請求項3の表面処理装置またはめっき槽において、

前記搬送用ハンガーの前記枠体部材が、前記上部把持部に一体に連結されており、

前記搬送用ハンガーの下部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする表面処理装置またはめっき槽。

【請求項5】

請求項3の表面処理装置またはめっき槽において、

前記搬送用ハンガーの前記枠体部材が、前記下部把持部に一体に連結されており、

前記搬送用ハンガーの上部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする表面処理装置またはめっき槽。

【請求項6】

請求項4または請求項5の表面処理装置またはめっき槽において、

前記引力を生じさせる部材と搬送用ハンガーの下部把持部との間に引力が発生しない状態では、前記下部把持部からの荷重を弾性部材を介して受けて所定位置で釣り合うことにより、前記被処理物に張力が生じない状態とし、

前記引力を生じさせる部材と搬送用ハンガーの下部把持部との間に引力が発生した状態では、弾性部材の力に抗して、前記搬送用ハンガーの下部把持部が上部把持部に対して伸長することにより、前記被処理物に張力が生じた状態とすること、

を特徴とする表面処理装置またはめっき槽。

【請求項7】

請求項1〜6のいずれかの表面処理装置またはめっき槽において、

前記搬送用ハンガーが、複数の前記下部把持部を固定するための下部固定部材を備えており、当該下部固定部材の内部に空洞を設けたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項8】

請求項1〜7のいずれかの表面処理装置またはめっき槽において、

前記搬送用ハンガーの下部把持部に強磁性体を設け、

前記搬送用ハンガーの下部把持部との間で引力を生じさせる前記部材として、前記槽体内の所定位置に下部ガイドレールを設け、前記搬送方向に沿って当該下部ガイドレールに硬磁性体を設けたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項9】

請求項8のめっき槽において、

前記下部ガイドレールには、前記搬送方向に延伸されるガイド溝が設けられており、

前記硬磁性体を当該ガイド溝の底部に用いたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項10】

請求項3〜9のいずれかのめっき槽において、

前記被処理物の長さに対応して前記枠体部材の長さを変更することにより、前記上部把持部および前記下部把持部の間隔を調節することが可能であり、かつ、前記被処理物の長さに対応して前記下部ガイドレールの高さ位置を調節することが可能なこと、

を特徴とする表面処理装置またはめっき槽。

【請求項11】

請求項1〜10のいずれかのめっき槽において、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物の両面に対して通電経路が対称となるように構成されること、

を特徴とする表面処理装置またはめっき槽。

【請求項12】

請求項11のめっき槽において、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物に対して対称な形状に成形され、かつ、対応する部分に同じ素材が用いられていること、

を特徴とする表面処理装置またはめっき槽。

【請求項13】

請求項1〜12のいずれかのめっき槽において、さらに、

被処理物に向けてめっき処理液を噴出する噴出手段と、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の長孔で構成される電界制限手段と、

を備えたことを特徴とする表面処理装置またはめっき槽。

【請求項14】

請求項13のめっき槽において、

前記噴出手段から噴出されためっき処理液が当たる部分の長孔の大きさを、めっき処理液が当たらない部分の長孔より小さく成形したこと、

を特徴とする表面処理装置またはめっき槽。

【請求項15】

請求項13または請求項14のめっき槽において、

前記電界制限手段が、前記搬送用ハンガーの上部把持部の形状に対応して切り欠いて成形されていること、

を特徴とする表面処理装置またはめっき槽。

【請求項16】

請求項1〜12のいずれかのめっき槽において、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の被処理物に向かう長孔で構成される電界制限手段と、

前記電界制限手段を両側から挟む、互いに電気的に接続した2つの導電性有孔板と、

を備えたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項17】

被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備え、陽極手段を有する槽体内において、電気めっきした被処理物を製造するために用いられる搬送用ハンガーを用いて、電気めっきした被処理物を製造する方法であって、

被処理物を保持した状態で前記移動方向に搬送用ハンガーを移動させたときに、前記槽体の所定位置に設けられた引力を生じさせる部材と前記搬送用ハンガーの下部把持部との間で、引力を生じさせた状態で通電させて電気めっき処理を行うこと、

を特徴とする製造方法。

【請求項18】

被処理物を伸張した状態で液処理する必要のある第1の処理槽と、

被処理物を伸張した状態で液処理する必要のない第2の処理槽と、

被処理物を保持した状態で前記処理槽内を移動する搬送用ハンガーであって、被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備えた搬送用ハンガーと、

を備えた、表面処理装置であって、

前記第1の処理槽が、その上部に設けられた、前記搬送用ハンガーを搬送する上部ガイドレールと、その下部に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、を備えており、

前記第2の処理槽が、その上部に設けられた、前記搬送用ハンガーを搬送する上部ガイドレールを備え、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材を備えないこと、

を特徴とする表面処理装置。

【請求項19】

被処理物を上部で把持する上部把持部と、下部で把持する下部把持部と、を備えた搬送用ハンガーを用いて、陽極手段を有する槽体内において、電気めっきした被処理物を製造するための製造方法であって、

槽体に保持されるめっき処理液に、被処理物を上部把持部および下部把持部により保持した状態で搬送用ハンガーを浸漬させ、

被処理物を上部把持部および下部把持部により保持した状態で搬送用ハンガーを移動させ、

前記槽体の所定位置に設けられた引力を生じさせる部材と、前記搬送用ハンガーの下部把持部との間で、引力を生じさせた状態で前記基板と陽極手段を通電させること、

を特徴とする製造方法。

【請求項1】

被処理物を搬送する搬送用ハンガーと、

めっき処理液を保持する槽体を有するめっき槽と、

被処理物を取り付けた搬送用ハンガーを前記めっき槽に降下させ、または被処理物をめっき処理した後で前記搬送用ハンガーを前記めっき槽から上昇させるための昇降機構と、

を備えた表面処理装置であって、

前記搬送用ハンガーが、被処理物の上部を把持する上部把持部と、被処理物の下部を把持する下部把持部とを備え、

前記めっき槽が、前記搬送用ハンガーを所定の移動方向に搬送する上部ガイドレールと、前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、を備えたこと、

を特徴とする表面処理装置。

【請求項2】

被処理物を電気めっきするためのめっき槽であって、

被処理物の移動方向に延伸して設けられた、めっき処理液を保持する槽体と、

前記槽体内に設けられる陽極手段と、

被処理物を保持した状態で前記移動方向に移動する、被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備えた搬送用ハンガーと、

前記槽体の上方に設けられた、前記搬送用ハンガーを前記移動方向に搬送する上部ガイドレールと、

前記槽体の所定位置に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、

を備えたことを特徴とするめっき槽。

【請求項3】

請求項1の表面処理装置または請求項2のめっき槽において、

前記搬送用ハンガーが、さらに、前記上部把持部と、前記下部把持部とを連結して枠体を構成する枠体部材を備え、

たこと、

を特徴とする表面処理装置またはめっき槽。

【請求項4】

請求項3の表面処理装置またはめっき槽において、

前記搬送用ハンガーの前記枠体部材が、前記上部把持部に一体に連結されており、

前記搬送用ハンガーの下部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする表面処理装置またはめっき槽。

【請求項5】

請求項3の表面処理装置またはめっき槽において、

前記搬送用ハンガーの前記枠体部材が、前記下部把持部に一体に連結されており、

前記搬送用ハンガーの上部把持部が、前記枠体部材に対して相対的に移動可能な構造であること、

を特徴とする表面処理装置またはめっき槽。

【請求項6】

請求項4または請求項5の表面処理装置またはめっき槽において、

前記引力を生じさせる部材と搬送用ハンガーの下部把持部との間に引力が発生しない状態では、前記下部把持部からの荷重を弾性部材を介して受けて所定位置で釣り合うことにより、前記被処理物に張力が生じない状態とし、

前記引力を生じさせる部材と搬送用ハンガーの下部把持部との間に引力が発生した状態では、弾性部材の力に抗して、前記搬送用ハンガーの下部把持部が上部把持部に対して伸長することにより、前記被処理物に張力が生じた状態とすること、

を特徴とする表面処理装置またはめっき槽。

【請求項7】

請求項1〜6のいずれかの表面処理装置またはめっき槽において、

前記搬送用ハンガーが、複数の前記下部把持部を固定するための下部固定部材を備えており、当該下部固定部材の内部に空洞を設けたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項8】

請求項1〜7のいずれかの表面処理装置またはめっき槽において、

前記搬送用ハンガーの下部把持部に強磁性体を設け、

前記搬送用ハンガーの下部把持部との間で引力を生じさせる前記部材として、前記槽体内の所定位置に下部ガイドレールを設け、前記搬送方向に沿って当該下部ガイドレールに硬磁性体を設けたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項9】

請求項8のめっき槽において、

前記下部ガイドレールには、前記搬送方向に延伸されるガイド溝が設けられており、

前記硬磁性体を当該ガイド溝の底部に用いたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項10】

請求項3〜9のいずれかのめっき槽において、

前記被処理物の長さに対応して前記枠体部材の長さを変更することにより、前記上部把持部および前記下部把持部の間隔を調節することが可能であり、かつ、前記被処理物の長さに対応して前記下部ガイドレールの高さ位置を調節することが可能なこと、

を特徴とする表面処理装置またはめっき槽。

【請求項11】

請求項1〜10のいずれかのめっき槽において、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物の両面に対して通電経路が対称となるように構成されること、

を特徴とする表面処理装置またはめっき槽。

【請求項12】

請求項11のめっき槽において、

前記搬送用ハンガーの上部把持部および下部把持部のうち、少なくとも上部把持部が、被処理物に対して対称な形状に成形され、かつ、対応する部分に同じ素材が用いられていること、

を特徴とする表面処理装置またはめっき槽。

【請求項13】

請求項1〜12のいずれかのめっき槽において、さらに、

被処理物に向けてめっき処理液を噴出する噴出手段と、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の長孔で構成される電界制限手段と、

を備えたことを特徴とする表面処理装置またはめっき槽。

【請求項14】

請求項13のめっき槽において、

前記噴出手段から噴出されためっき処理液が当たる部分の長孔の大きさを、めっき処理液が当たらない部分の長孔より小さく成形したこと、

を特徴とする表面処理装置またはめっき槽。

【請求項15】

請求項13または請求項14のめっき槽において、

前記電界制限手段が、前記搬送用ハンガーの上部把持部の形状に対応して切り欠いて成形されていること、

を特徴とする表面処理装置またはめっき槽。

【請求項16】

請求項1〜12のいずれかのめっき槽において、

前記噴出手段と被処理物との間に配置され、被処理物に向かう方向に成形された複数の被処理物に向かう長孔で構成される電界制限手段と、

前記電界制限手段を両側から挟む、互いに電気的に接続した2つの導電性有孔板と、

を備えたこと、

を特徴とする表面処理装置またはめっき槽。

【請求項17】

被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備え、陽極手段を有する槽体内において、電気めっきした被処理物を製造するために用いられる搬送用ハンガーを用いて、電気めっきした被処理物を製造する方法であって、

被処理物を保持した状態で前記移動方向に搬送用ハンガーを移動させたときに、前記槽体の所定位置に設けられた引力を生じさせる部材と前記搬送用ハンガーの下部把持部との間で、引力を生じさせた状態で通電させて電気めっき処理を行うこと、

を特徴とする製造方法。

【請求項18】

被処理物を伸張した状態で液処理する必要のある第1の処理槽と、

被処理物を伸張した状態で液処理する必要のない第2の処理槽と、

被処理物を保持した状態で前記処理槽内を移動する搬送用ハンガーであって、被処理物を上部で把持する上部把持部および下部で把持する下部把持部を備えた搬送用ハンガーと、

を備えた、表面処理装置であって、

前記第1の処理槽が、その上部に設けられた、前記搬送用ハンガーを搬送する上部ガイドレールと、その下部に設けられた、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材と、を備えており、

前記第2の処理槽が、その上部に設けられた、前記搬送用ハンガーを搬送する上部ガイドレールを備え、前記搬送用ハンガーの下部把持部との間で引力を生じさせる部材を備えないこと、

を特徴とする表面処理装置。

【請求項19】

被処理物を上部で把持する上部把持部と、下部で把持する下部把持部と、を備えた搬送用ハンガーを用いて、陽極手段を有する槽体内において、電気めっきした被処理物を製造するための製造方法であって、

槽体に保持されるめっき処理液に、被処理物を上部把持部および下部把持部により保持した状態で搬送用ハンガーを浸漬させ、

被処理物を上部把持部および下部把持部により保持した状態で搬送用ハンガーを移動させ、

前記槽体の所定位置に設けられた引力を生じさせる部材と、前記搬送用ハンガーの下部把持部との間で、引力を生じさせた状態で前記基板と陽極手段を通電させること、

を特徴とする製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2013−11004(P2013−11004A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145648(P2011−145648)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000189327)上村工業株式会社 (101)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000189327)上村工業株式会社 (101)

[ Back to top ]