表面改質された樹脂基材の製造方法

【課題】ただ単にフッ素ガスまたはフッ素ガスと不活性ガスとの混合ガスで樹脂材料の表面を化学的に改質するだけでなく、その表面を物理的に改質することにより、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を容易に製造することができる樹脂基材の製造方法を提供すること。

【解決手段】樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする表面改質された樹脂基材の製造方法。

【解決手段】樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする表面改質された樹脂基材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面改質された樹脂基材の製造方法に関する。さらに詳しくは、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を製造することができる表面改質された樹脂基材の製造方法に関する。

【背景技術】

【0002】

高分子材料の表面に撥水性または親水性を付与する高分子材料の表面改質方法として、高分子材料にフッ素ガスと不活性ガスを含むガスによる処理を施す表面処理方法が知られている(例えば、特許文献1および2参照)。しかし、前記表面処理方法によれば、高分子材料の表面にフッ素を付与することにより、その表面に撥水性または親水性が化学的に付与されるだけであり、その表面状態を物理的に改質することができないため、当該表面改質方法が施された高分子材料の表面は、めっき皮膜などとの密着性に劣るという欠点がある。さらに、前記表面改質方法には、アミド結合などを有する高分子材料には適用することができないという欠点がある(例えば、特許文献3段落[0015]、特許文献4の段落[0013]参照)。

【0003】

親水性の塗工素材との親和性を発現する成形体の製造方法として、フッ素ガスを酸素で希釈した混合ガスで熱可塑性ポリマーからなる成形体をフッ素化処理する成形体の製造方法(例えば、特許文献3の[請求項4]参照)、熱可塑性ポリマーからなる成形体の表層部をフッ素ガスまたはフッ素ガスを不活性ガスで希釈した混合ガスでフッ素化処理する成形体の製造方法などが知られている(例えば、特許文献4の[請求項4]参照)。しかし、前記成形体の製造方法には、前記表面改質方法と同様に、成形体の表面にフッ素を付与することにより、その表面に親水性が化学的に付与されるだけであり、その表面状態を物理的に改質することができないため、得られる成形体の表面がめっき皮膜などとの密着性に劣るという欠点がある。

【0004】

また、支持体に設けられた光学異方性層の表面を親水化することにより、無機材料との付着性を高める方法として、フッ素ガスを含むガスで支持体に設けられた光学異方性層の表面を表面改質処理する光学異方性材料の製造方法が提案されている(例えば、特許文献5の[請求項1]参照)。しかし、前記光学異方性材料の製造方法には、支持体に設けられた光学異方性層の表面にフッ素を付与することにより、その表面に親水性が化学的に付与されるだけであり、表面状態を物理的に改質することができないため、その表面がめっき皮膜などとの密着性に劣るという欠点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−194125号公報

【特許文献2】特開2004−231970号公報

【特許文献3】特開2002−293959号公報

【特許文献4】特開2002−293963号公報

【特許文献5】特開2007−328124号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、前記従来技術に鑑みてなされたものであり、従来技術のように、ただ単にフッ素ガスまたはフッ素ガスと不活性ガスとの混合ガスで樹脂材料の表面を化学的に改質するだけでなく、その表面を物理的に改質することにより、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を容易に製造することができる樹脂基材の製造方法を提供することを課題とする。なお、本明細書において、「表面を物理的に改質」とは、その表面に凹凸が形成されるように改質されることを意味する。

【課題を解決するための手段】

【0007】

本発明は、

(1) 樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする表面改質された樹脂基材の製造方法、

(2) 樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力が0.5〜200kPaである前記(1)に記載の表面改質された樹脂基材の製造方法、

(3) 樹脂基材をフッ素ガスと接触させる際のフッ素ガスの温度が0〜200℃である前記(1)または(2)に記載の表面改質された樹脂基材の製造方法、

(4) アルコールが炭素数1〜8の脂肪族アルコールである前記(1)〜(3)のいずれかに記載の表面改質された樹脂基材の製造方法、

(5) フッ素化された樹脂基材をアルコール中に浸漬し、当該フッ素化された樹脂基材およびアルコールに超音波を照射することにより、アルコールを当該フッ素化された樹脂基材の表面に接触させる前記(1)〜(4)のいずれかに記載の表面改質された樹脂基材の製造方法、

(6) 前記(1)〜(5)のいずれかに記載の製造方法によって得られた表面改質された樹脂基材、および

(7) 前記(6)に記載の表面改質された樹脂基材の表面上に、めっき皮膜が形成されてなるめっき皮膜を有する樹脂基材

に関する。

【発明の効果】

【0008】

本発明の表面改質された樹脂基材の製造方法によれば、従来技術のように、ただ単にフッ素ガスまたはフッ素ガスで樹脂材料の表面が化学的に改質されるだけでなく、その表面が物理的に改質されるので、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を容易に製造することができる。

【図面の簡単な説明】

【0009】

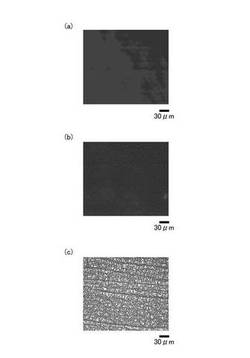

【図1】(a)〜(c)は、それぞれ順に、実施例1において、フッ素化される前の樹脂プレートのレーザー顕微鏡写真、フッ素化された樹脂プレートのレーザー顕微鏡写真、および表面改質された樹脂プレートのレーザー顕微鏡写真である。

【図2】(a)〜(c)は、それぞれ順に、実施例1において、フッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、フッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、および表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【図3】A〜Cは、それぞれ順に、実施例1において、フッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、フッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、および表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【図4】Aは実施例2で得られた樹脂プレートのFT−IRの測定結果を示すグラフ、Bは実施例3で得られたフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは実施例4で得られた表面改質された樹脂プレートのFT−IRの測定結果を示すグラフ、Dはフッ素処理が施されていない樹脂プレートのFT−IRの測定結果を示すグラフである。

【図5】(a)〜(c)は、それぞれ順に、実施例5において、フッ素化される前の樹脂プレートのレーザー顕微鏡写真、フッ素化された樹脂プレートのレーザー顕微鏡写真、および表面改質された樹脂プレートのレーザー顕微鏡写真である。

【図6】(a)〜(c)は、それぞれ順に、実施例5において、フッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、フッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、および表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【図7】Aは、フッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、Bは、実施例5で得られたフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは実施例5で得られた表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【発明を実施するための形態】

【0010】

本発明の表面改質された樹脂基材の製造方法は、樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする。

【0011】

樹脂基材を構成する樹脂としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル;ポリアミド6(ナイロン6)、ポリアミド11(ナイロン11)、ポリアミド12(ナイロン12)、ポリアミド66(ナイロン66)、ポリアミド610(ナイロン610)、ポリアミド6T、ポリアミド6I、ポリアミド46(ナイロン46)、ポリアミドMXD6などのポリアミド;ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体などのポリオレフィン;アクリル樹脂;ポリカーボネート;ABS樹脂;AS樹脂;ポリスチレン;ポリアセタール;ポリイミド;ポリアミドイミドなどの熱可塑性樹脂;メラミン樹脂、尿素樹脂、熱硬化性フェノール樹脂、熱硬化性エポキシ樹脂、熱硬化性キシレン樹脂などの熱硬化性樹脂などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。これらの樹脂は、それぞれ単独で用いてもよく、2種以上を併用し、ポリマーアロイとして用いてもよい。

【0012】

樹脂基材を構成するこれらの樹脂のなかでは、樹脂基材を効率よく物理的に表面改質させる観点から、ポリエステル、ポリアミド、ポリオレフィン、アクリル樹脂、ポリカーボネート、ABS樹脂、AS樹脂、ポリスチレン、ポリアセタール、ポリイミド、ポリアミドイミドなどが好ましい。

【0013】

樹脂基材の形態には、特に限定がない。樹脂基材の形態としては、例えば、フィルム、プレート、ロッド、所定形状に成形された成形体などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【0014】

本発明においては、まず、樹脂基材をフッ素ガスと接触させることにより、当該樹脂基材の表面をフッ素化させる。このとき、樹脂基材の少なくとも表面がフッ素化されると考えられる。すなわち、樹脂基材の表面のフッ素ガスによるフッ素化により、表面およびその表面層がフッ素化されると考えられる。

【0015】

樹脂基材をフッ素ガスと接触させることによって樹脂基材のフッ素化させる際には、フッ素ガスが大気中に放出されることを防止する観点から、密閉式のバッチ式反応装置などの反応装置を用いることが好ましい。

【0016】

反応装置を用いて樹脂基材をフッ素ガスと接触させる際には、まず、反応装置内に樹脂基材を入れる。反応装置内に入れられる樹脂基材の大きさは、特に限定されず、樹脂基材の用途、使用される反応装置の規模などに応じて適宜調整すればよい。反応装置内に樹脂基材を入れた後、反応装置内に空気などの不純物ガスが存在していることから、その内部雰囲気を減圧することにより、当該不純物ガスを反応装置内から排除しておくことが好ましい。

【0017】

次に、反応装置内にフッ素ガスを導入することにより、樹脂基材をフッ素ガスと接触させて樹脂基材のフッ素化を行なう。このとき、フッ素ガスは、そのままの状態で用いてもよく、あるいはフッ素ガスをアルゴンガスなどの希ガス、窒素ガスなどの不活性ガスで希釈し、混合ガスとして用いてもよい。

【0018】

樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力は、効率よく樹脂基材をフッ素化させる観点から、好ましくは0.5kPa以上であり、フッ素化された樹脂基材の形状安定性や機械的強度の維持および安全性の観点から、好ましくは200kPa以下、より好ましくは100kPa以下、さらに好ましくは50kPa以下である。また、樹脂基材をフッ素ガスと接触させる際のフッ素ガスの温度は、効率よく樹脂基材をフッ素化させる観点から、好ましくは0℃以上であり、安全性の観点から、好ましくは200℃以下、より好ましくは150℃以下、さらに好ましくは100℃以下である。

【0019】

樹脂基材をフッ素ガスと接触させるのに要する時間は、フッ素化された樹脂基材の表面が物理的に改質されるのに要する時間であり、樹脂基材の種類およびその大きさ、樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力およびその温度などによって異なるので一概には決定することができない。樹脂基材をフッ素ガスと接触させるのに要する時間は、樹脂基材の表面をフッ素化させることによって十分に改質させる観点から、通常、1分間〜5時間程度である。

【0020】

樹脂基材とフッ素ガスとを接触させることにより、フッ素化された樹脂基材の表面が物理的に改質されるまで樹脂基材をフッ素化させた後には、安全性の観点から、不活性ガスを反応装置内に導入し、反応装置内の内部雰囲気を当該不活性ガスで置換することが好ましい。不活性ガスの代表例としては、例えば、アルゴンガスなどの希ガス、窒素ガスなどが挙げられる。

【0021】

以上のようにして得られたフッ素化された樹脂基材は、反応装置から取り出した後、アルコールを当該樹脂基材のフッ素化された表面に接触させる。

【0022】

アルコールとしては、例えば、メタノール、エタノール、イソプロパノール、ブタノール、ペンタノール、n−ヘキサノール、シクロヘキサノールなどの炭素数1〜8の脂肪族1価アルコール;メタンジオール、エチレングリコール、プロピレングリコール、グリセリンなどの炭素数1〜8の脂肪族多価アルコールなどに代表される炭素数1〜8の脂肪族アルコールをはじめ、フェノール、ベンジルアルコールなどの炭素数6〜12の芳香族1価アルコールなどが挙げられるが、本発明は、かかる例示のみに限定されるものではない。これらのアルコールは、それぞれ単独で用いてもよく、2種以上を併用してもよい。

【0023】

アルコールのなかでは、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を製造する観点から、炭素数1〜8の脂肪族アルコールが好ましく、炭素数1〜8の脂肪族1価アルコールおよび炭素数1〜8の脂肪族多価アルコールがより好ましく、炭素数1〜8の脂肪族1価アルコールがさらに好ましく、炭素数1〜4の脂肪族1価アルコールがさらに一層好ましい。

【0024】

アルコールの量は、当該アルコールの種類、樹脂基材の種類や大きさなどによって異なるので、一概には決定することができない。アルコールの量は、めっき皮膜などとの密着性に優れた表面状態を形成させる観点から、通常、少なくとも樹脂基材の表面を十分に濡らすことができる量が選ばれる。

【0025】

アルコールをフッ素化された樹脂基材のフッ素化された表面と接触させる際、フッ素化された樹脂基材およびアルコールの温度には特に限定がなく、当該温度は、通常、エネルギー効率の観点から、常温であることが好ましい。

【0026】

なお、アルコールとフッ素化された樹脂基材のフッ素化された表面との接触は、例えば、フッ素化された樹脂基材をアルコール中に浸漬したり、フッ素化された樹脂基材にアルコールを塗布したりすることによって行なうことができる。アルコールとフッ素化された樹脂基材のフッ素化された表面との接触は、フッ素化された樹脂基材を効率よく表面改質させる観点から、当該フッ素化された樹脂基材をアルコール中に浸漬し、アルコールを十分に撹拌することが好ましく、フッ素化された樹脂基材をアルコール中に浸漬し、アルコールおよびフッ素化された樹脂基材に、例えば、超音波を照射するなどの手段によって振動を与えることにより、アルコールをフッ素化された樹脂基材との接触させることがより好ましい。

【0027】

以上のようにして表面改質された樹脂基材が得られる。得られた表面改質された樹脂基材は、種々の皮膜との密着性に優れていることから、当該表面改質された樹脂基材は、例えば、めっき皮膜、塗膜、蒸着膜などを形成させるのに適している。

【0028】

さらにこの表面改質された樹脂基材は、その表面が物理的に改質されているため、当該表面改質された樹脂基材と他の基材とを接着剤を介して強固に接着させることができる。例えば、ポリエチレン、ポリプロピレンなどのポリオレフィンは、官能基を有していないため、一般に接着剤を用いて強固に接着させることが困難であると考えられている。これに対して、本発明の製造方法によって得られたポリオレフィンからなる表面改質された樹脂基材は、その表面が物理的に改質されているので、接着剤を介して他の基材と強固に接着させることが可能となる。

【0029】

また、樹脂基材は、一般に金属材料と対比して耐熱性や硬度などに劣ることから、これらの性質を樹脂基材に付与したり、樹脂基材の表面に導電性を付与したりするために、樹脂基材の表面に金属めっきが施されている。しかし、樹脂基材の表面に金属めっき皮膜を形成させた場合、樹脂基材と金属めっき皮膜との密着性が劣るため、樹脂基材の表面に凹凸を付与するなどにより、樹脂基材の表面を物理的に改質することが考えられる。

【0030】

本発明の表面改質された樹脂基材の製造方法によれば、樹脂基材の表面に物理的に凹凸が付与されるので、得られた表面改質された樹脂基材は、金属めっき皮膜などとの密着性に優れた表面状態を有することから、従来、樹脂基材の表面上に密着性に優れた金属めっき皮膜を形成させることが要求される種々の用途に幅広く使用することが期待されるものである。表面改質された樹脂基材の表面上にめっき皮膜を形成した場合には、めっき皮膜による導電性を樹脂基材に付与したり、その基材表面に金属光沢を付与したりすることができる。

【0031】

金属めっきに用いられるめっき材料は、水系めっき浴などの一般に使用されているめっき材料であればよく、特に限定されないが、その一例として、金属材料にニッケルめっきを施す場合には、例えば、スルファミン酸ニッケル水溶液などが挙げられる。

【0032】

さらに、本発明の表面改質された樹脂基材は、塗膜との密着性にも優れていることから、各種塗料を適用させるための樹脂基材としても好適に使用することができる。塗料としては、例えば、アクリル系水性塗料などの水性塗料をはじめ、ラッカーなどが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【実施例】

【0033】

次に、本発明を実施例に基づいてさらに詳細に説明するが、本発明はかかる実施例のみに限定されるものではない。

【0034】

実施例1

樹脂基材として、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用いた。この樹脂プレートのレーザー顕微鏡写真を図1(a)に示す。この樹脂プレートをニッケル製の反応管(内径:20mm、長さ:250mm)内に入れた後、当該反応管内の不純物ガスを除去するために、室温下で反応装置の内圧が1Pa以下となるまで減圧した。

【0035】

反応管内にフッ素ガス(純度:99.7%)を導入し、反応管内のフッ素ガスの圧力を13.33kPaに調整した後、室温で1時間静置することにより、樹脂プレートをフッ素化させた。その間に反応装置内では極端な発熱などの挙動が確認されなかった。

【0036】

このようにして得られたフッ素化された樹脂プレートのレーザー顕微鏡写真を図1(b)に示す。従来、樹脂基材に親水性を付与するために樹脂基材の表面をフッ素化させることが提案されているが、前記で得られたフッ素化された樹脂プレートは、この従来の表面をフッ素化させた樹脂基材に該当するものである。

【0037】

次に、フッ素化された樹脂基材を、200mL容のビーカー内に入れたエタノール150mL中に浸漬し、室温下でフッ素化された樹脂基材およびエタノールにビーカーを介して超音波を60分間付与することにより、フッ素化された樹脂基材をエタノールで洗浄し、表面改質された樹脂プレートを得た。得られた表面改質された樹脂プレートのレーザー顕微鏡写真を図1(c)に示す。

【0038】

図1(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートは、その表面は平滑であるのに対し、表面改質された樹脂プレートは、その表面に凹凸が形成されていることが確認された。なお、図1(a)〜(c)において、各写真の尺度は、右下部に記載されている。

【0039】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、接触角計〔協和界面科学(株)製、品番:DM−701〕を用い、室温(約25℃)にて水滴径1mmの水との接触角を測定した。その結果を図2に示す。図2において、(a)はフッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、(b)はフッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、(c)は表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【0040】

図2(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートでは、水との接触角がそれぞれ75°および80°であるのに対し、表面改質された樹脂プレートでは、水との接触角が62°であることから、表面改質された樹脂プレートの表面は、水との馴染みやすさに優れていることがわかる。

【0041】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、フーリエ変換赤外分光光度計〔サーモフィッシャーサイエンティフィク(株)製、品番:Nicolet380+SmartOrbitダイヤモンドATR〕を用い、FT−IRを測定した。その結果を図3に示す。図3において、Aはフッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、Bはフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【0042】

図3に示された結果から、表面改質された樹脂プレートでは、C−H(脂肪族)の吸収(2900−2800cm-1)の消失、フッ化アシルの吸収の出現(1800cm-1)、C=O(エステル)の吸収(1720cm-1)の減少、C=C(芳香族)の吸収(1600−1400cm-1)の消失、C−O(エステル)の吸収(1250cm-1、1100cm-1)の減少、C−Fの吸収(1100cm-1)の出現が確認された。

【0043】

比較例1

実施例1において、エタノールの代わりに水を用いたこと以外は、実施例1と同様にして表面改質された樹脂プレートを作製した。得られた表面改質された樹脂プレートは、その表面が平滑であり、凹凸が形成されていないことが確認された。

【0044】

比較例2

実施例1において、エタノールの代わりにアセトンを用いたこと以外は、実施例1と同様にして表面改質された樹脂プレートを作製した。得られた表面改質された樹脂プレートは、その表面が平滑であり、凹凸が形成されていないことが確認された。

【0045】

実施例2〜4

実施例1において、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50.5kPaに変更し、室温で静置する時間を8時間(実施例2)、1時間(実施例3)または10分間(実施例4)に変更したこと以外は、実施例1と同様にして表面改質された樹脂プレートを作製した。得られた表面改質された樹脂プレートは、実施例1で得られた表面改質された樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0046】

次に、フッ素化される前の樹脂プレート、および実施例2〜4で得られた表面改質された樹脂プレートについて、前記フーリエ変換赤外分光光度計を用いてFT−IRを測定した。その結果を図4に示す。図4において、Aは実施例2で得られた樹脂プレートのFT−IRの測定結果を示すグラフ、Bは実施例3で得られたフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは実施例4で得られた表面改質された樹脂プレートのFT−IRの測定結果を示すグラフ、Dはフッ素処理が施されていない樹脂プレートのFT−IRの測定結果を示すグラフである。

【0047】

図4に示された結果から、実施例2〜4で得られた表面改質された樹脂プレートでは、フッ素化の時間が長くなるにしたがって、C−O(エステル)の吸収(1250cm-1)とC−O(エステル)の吸収(1100cm-1)との間にC−Fの吸収(1100cm-1)が出現していることが確認された。

【0048】

実施例5

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ナイロン66からなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を1.33kPaに変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0049】

フッ素化される前のナイロン66からなる樹脂プレートのレーザー顕微鏡写真を図5(a)に、フッ素化されたナイロン66からなる樹脂プレートのレーザー顕微鏡写真を図5(b)に、また表面改質されたナイロン66からなる樹脂プレートのレーザー顕微鏡写真を図5(c)に示す。

【0050】

図5(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートは、その表面は平滑であるのに対し、表面改質された樹脂プレートは、その表面に凹凸が形成されていることが確認された。なお、図5(a)〜(c)において、各写真の尺度は、右下部に記載されている。

【0051】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、接触角計〔協和界面科学(株)製、品番:DM−701〕を用い、室温(約25℃)にて水滴径1mmの水との接触角を測定した。その結果を図6に示す。図6において、(a)はフッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、(b)はフッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、(c)は表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【0052】

図6(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートでは、水との接触角がそれぞれ50°および60°であるのに対し、表面改質された樹脂プレートでは、水との接触角が45°であることから、表面改質された樹脂プレートの表面は、水との馴染みやすさに優れていることがわかる。

【0053】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、前記フーリエ変換赤外分光光度計を用い、FT−IRを測定した。その結果を図7に示す。図7において、Aはフッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、Bはフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【0054】

図7に示された結果から、CO−NH(第二アミド)の吸収(3300−3100cm-1)、C−H(脂肪族)の吸収(2900−2800cm-1)、C=O(アミド)の吸収(1640cm-1)およびN−H(アミド)の吸収(1550cm-1)は、いずれも、未処理の樹脂プレートで存在しているが、表面改質された樹脂プレートでは、フッ素化処理によって一旦消失し、アルコールによる洗浄で再度出現していることがわかる。また、表面改質された樹脂プレートおよび未処理の樹脂プレートでは、C−Fの吸収(11100cm-1)が確認されないが、フッ素化処理された樹脂プレートでは、大きく観測された。

【0055】

実施例6

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリプロピレンからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を150℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0056】

実施例7

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリエチレンからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を150℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0057】

実施例8

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、アクリル樹脂からなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を100℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0058】

実施例9

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリイミドからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を100℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0059】

実施例10

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ABS樹脂からなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を60℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0060】

実施例11

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリスチレンからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を60℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0061】

実施例12

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリアセタールからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を1.33kPa、温度を25℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0062】

実験例

各実施例において、溶媒として表1に示すものを用い、各実施例と同様の方法により、表面改質された樹脂プレートを得た。

【0063】

得られた表面改質された樹脂プレートに、センシタイジング(感応化処理)を施すために、塩酸および蒸留水を混合することによって得られた酸性水溶液100mLに塩化第一スズ約5gを添加し、溶解させた溶液を調製した。この溶液に、表面改質された樹脂プレートを約5分間浸漬させ、その表面にスズイオン(Sn2+)を存在させた。

【0064】

センシタイジングが施された表面改質された樹脂プレートを蒸留水中に浸漬することによって水洗した。

【0065】

得られた表面改質された樹脂プレートに、アクチベーション(活性化処理)を施すために、塩酸および蒸留水を混合することによって得られた酸性水溶液100mLに塩化パラジウム約0.03gを添加し、溶解させた溶液を調製した。この溶液に、表面改質された樹脂プレートを約5分間浸漬させ、その表面に金属パラジウムのコロイド状微細粒子を担持させた。

【0066】

なお、本発明は、この実験例で採用したセンシタイジングおよびアクチベーションに限定されるものではなく、例えば、表面改質された樹脂プレートに、反応性を有するイオンを吸着させるなどの活性化処理を施してもよい。また、塩化パラジウムを含む溶液は、塩化パラジウムを添加して溶解させた溶液であってもよく、例えば、塩化パラジウムと塩化第一スズを添加して混合し、溶解させた溶液であってもよい。

【0067】

以上の処理を表面改質された樹脂プレートに施すことにより、その表面にパラジウム微粒子が担持され、このパラジウム微粒子を核にした還元反応によってニッケルが析出するので、めっき皮膜を形成することができる。

【0068】

次に、硫酸ニッケル60g/L、クエン酸三ナトリウム二水和物90g/Lおよび還元剤として次亜リン酸ナトリウム300g/Lからなる水溶液を調製し、アンモニア水を用いてpHを9〜10に調整し、めっき浴を得た。得られためっき浴の温度を60℃に調整し、このめっき浴に、表面改質された樹脂プレートを30分間浸漬することにより、樹脂プレートの表面上に金属めっき皮膜が形成された試験用の試料を作製した。

【0069】

得られた試料の物性として、金属めっき皮膜の密着性を以下の方法にしたがって調べた。その結果を表1に示す。

【0070】

〔金属めっき皮膜の密着性〕

試料のめっき皮膜が形成されている面に、セロハン粘着テープ〔ニチバン(株)製、商品名:セロテープ(登録商標)〕を貼付し、セロハン粘着テープにカッターナイフで傷を入れ、樹脂プレートに達する1mm×1mm×100個の碁盤目を形成し、その上にセロハン粘着テープを貼り付けた後、急激にセロハン粘着テープを引き剥がし、碁盤目の剥離状態を観察し、以下の評価基準に基づいて評価した。その結果を表1に示す。なお、表1中、△以上の評価を有するものが合格基準を満たしていると評価した。

【0071】

〔評価基準〕

◎:碁盤目の剥離なし

〇:碁盤目の残存個数が95個以上100個未満

△:碁盤目の残存個数が90個以上95個未満

×:碁盤目の剥離が90個未満

【0072】

【表1】

【0073】

表1に示された結果から、各実施例において、溶媒として水またはアセトンを用いた場合には、めっき皮膜の付着性に優れた表面改質された樹脂基材が得られないのに対し、アルコールを用いた場合には、めっき皮膜の付着性に優れた表面改質された樹脂基材を製造することができることがわかる。

【産業上の利用可能性】

【0074】

本発明の表面改質された樹脂基材は、金属めっき皮膜などとの密着性に優れた表面状態を有することから、従来、樹脂基材の表面上に密着性に優れた金属めっき皮膜を形成させることが要求される種々の用途に幅広く使用することが期待されるものである。また、本発明の表面改質された樹脂基材は、塗膜との密着性にも優れていることから、各種塗料を適用させるための樹脂基材として使用することが期待される。

【技術分野】

【0001】

本発明は、表面改質された樹脂基材の製造方法に関する。さらに詳しくは、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を製造することができる表面改質された樹脂基材の製造方法に関する。

【背景技術】

【0002】

高分子材料の表面に撥水性または親水性を付与する高分子材料の表面改質方法として、高分子材料にフッ素ガスと不活性ガスを含むガスによる処理を施す表面処理方法が知られている(例えば、特許文献1および2参照)。しかし、前記表面処理方法によれば、高分子材料の表面にフッ素を付与することにより、その表面に撥水性または親水性が化学的に付与されるだけであり、その表面状態を物理的に改質することができないため、当該表面改質方法が施された高分子材料の表面は、めっき皮膜などとの密着性に劣るという欠点がある。さらに、前記表面改質方法には、アミド結合などを有する高分子材料には適用することができないという欠点がある(例えば、特許文献3段落[0015]、特許文献4の段落[0013]参照)。

【0003】

親水性の塗工素材との親和性を発現する成形体の製造方法として、フッ素ガスを酸素で希釈した混合ガスで熱可塑性ポリマーからなる成形体をフッ素化処理する成形体の製造方法(例えば、特許文献3の[請求項4]参照)、熱可塑性ポリマーからなる成形体の表層部をフッ素ガスまたはフッ素ガスを不活性ガスで希釈した混合ガスでフッ素化処理する成形体の製造方法などが知られている(例えば、特許文献4の[請求項4]参照)。しかし、前記成形体の製造方法には、前記表面改質方法と同様に、成形体の表面にフッ素を付与することにより、その表面に親水性が化学的に付与されるだけであり、その表面状態を物理的に改質することができないため、得られる成形体の表面がめっき皮膜などとの密着性に劣るという欠点がある。

【0004】

また、支持体に設けられた光学異方性層の表面を親水化することにより、無機材料との付着性を高める方法として、フッ素ガスを含むガスで支持体に設けられた光学異方性層の表面を表面改質処理する光学異方性材料の製造方法が提案されている(例えば、特許文献5の[請求項1]参照)。しかし、前記光学異方性材料の製造方法には、支持体に設けられた光学異方性層の表面にフッ素を付与することにより、その表面に親水性が化学的に付与されるだけであり、表面状態を物理的に改質することができないため、その表面がめっき皮膜などとの密着性に劣るという欠点がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−194125号公報

【特許文献2】特開2004−231970号公報

【特許文献3】特開2002−293959号公報

【特許文献4】特開2002−293963号公報

【特許文献5】特開2007−328124号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、前記従来技術に鑑みてなされたものであり、従来技術のように、ただ単にフッ素ガスまたはフッ素ガスと不活性ガスとの混合ガスで樹脂材料の表面を化学的に改質するだけでなく、その表面を物理的に改質することにより、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を容易に製造することができる樹脂基材の製造方法を提供することを課題とする。なお、本明細書において、「表面を物理的に改質」とは、その表面に凹凸が形成されるように改質されることを意味する。

【課題を解決するための手段】

【0007】

本発明は、

(1) 樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする表面改質された樹脂基材の製造方法、

(2) 樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力が0.5〜200kPaである前記(1)に記載の表面改質された樹脂基材の製造方法、

(3) 樹脂基材をフッ素ガスと接触させる際のフッ素ガスの温度が0〜200℃である前記(1)または(2)に記載の表面改質された樹脂基材の製造方法、

(4) アルコールが炭素数1〜8の脂肪族アルコールである前記(1)〜(3)のいずれかに記載の表面改質された樹脂基材の製造方法、

(5) フッ素化された樹脂基材をアルコール中に浸漬し、当該フッ素化された樹脂基材およびアルコールに超音波を照射することにより、アルコールを当該フッ素化された樹脂基材の表面に接触させる前記(1)〜(4)のいずれかに記載の表面改質された樹脂基材の製造方法、

(6) 前記(1)〜(5)のいずれかに記載の製造方法によって得られた表面改質された樹脂基材、および

(7) 前記(6)に記載の表面改質された樹脂基材の表面上に、めっき皮膜が形成されてなるめっき皮膜を有する樹脂基材

に関する。

【発明の効果】

【0008】

本発明の表面改質された樹脂基材の製造方法によれば、従来技術のように、ただ単にフッ素ガスまたはフッ素ガスで樹脂材料の表面が化学的に改質されるだけでなく、その表面が物理的に改質されるので、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を容易に製造することができる。

【図面の簡単な説明】

【0009】

【図1】(a)〜(c)は、それぞれ順に、実施例1において、フッ素化される前の樹脂プレートのレーザー顕微鏡写真、フッ素化された樹脂プレートのレーザー顕微鏡写真、および表面改質された樹脂プレートのレーザー顕微鏡写真である。

【図2】(a)〜(c)は、それぞれ順に、実施例1において、フッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、フッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、および表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【図3】A〜Cは、それぞれ順に、実施例1において、フッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、フッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、および表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【図4】Aは実施例2で得られた樹脂プレートのFT−IRの測定結果を示すグラフ、Bは実施例3で得られたフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは実施例4で得られた表面改質された樹脂プレートのFT−IRの測定結果を示すグラフ、Dはフッ素処理が施されていない樹脂プレートのFT−IRの測定結果を示すグラフである。

【図5】(a)〜(c)は、それぞれ順に、実施例5において、フッ素化される前の樹脂プレートのレーザー顕微鏡写真、フッ素化された樹脂プレートのレーザー顕微鏡写真、および表面改質された樹脂プレートのレーザー顕微鏡写真である。

【図6】(a)〜(c)は、それぞれ順に、実施例5において、フッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、フッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、および表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【図7】Aは、フッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、Bは、実施例5で得られたフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは実施例5で得られた表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【発明を実施するための形態】

【0010】

本発明の表面改質された樹脂基材の製造方法は、樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする。

【0011】

樹脂基材を構成する樹脂としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル;ポリアミド6(ナイロン6)、ポリアミド11(ナイロン11)、ポリアミド12(ナイロン12)、ポリアミド66(ナイロン66)、ポリアミド610(ナイロン610)、ポリアミド6T、ポリアミド6I、ポリアミド46(ナイロン46)、ポリアミドMXD6などのポリアミド;ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体などのポリオレフィン;アクリル樹脂;ポリカーボネート;ABS樹脂;AS樹脂;ポリスチレン;ポリアセタール;ポリイミド;ポリアミドイミドなどの熱可塑性樹脂;メラミン樹脂、尿素樹脂、熱硬化性フェノール樹脂、熱硬化性エポキシ樹脂、熱硬化性キシレン樹脂などの熱硬化性樹脂などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。これらの樹脂は、それぞれ単独で用いてもよく、2種以上を併用し、ポリマーアロイとして用いてもよい。

【0012】

樹脂基材を構成するこれらの樹脂のなかでは、樹脂基材を効率よく物理的に表面改質させる観点から、ポリエステル、ポリアミド、ポリオレフィン、アクリル樹脂、ポリカーボネート、ABS樹脂、AS樹脂、ポリスチレン、ポリアセタール、ポリイミド、ポリアミドイミドなどが好ましい。

【0013】

樹脂基材の形態には、特に限定がない。樹脂基材の形態としては、例えば、フィルム、プレート、ロッド、所定形状に成形された成形体などが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【0014】

本発明においては、まず、樹脂基材をフッ素ガスと接触させることにより、当該樹脂基材の表面をフッ素化させる。このとき、樹脂基材の少なくとも表面がフッ素化されると考えられる。すなわち、樹脂基材の表面のフッ素ガスによるフッ素化により、表面およびその表面層がフッ素化されると考えられる。

【0015】

樹脂基材をフッ素ガスと接触させることによって樹脂基材のフッ素化させる際には、フッ素ガスが大気中に放出されることを防止する観点から、密閉式のバッチ式反応装置などの反応装置を用いることが好ましい。

【0016】

反応装置を用いて樹脂基材をフッ素ガスと接触させる際には、まず、反応装置内に樹脂基材を入れる。反応装置内に入れられる樹脂基材の大きさは、特に限定されず、樹脂基材の用途、使用される反応装置の規模などに応じて適宜調整すればよい。反応装置内に樹脂基材を入れた後、反応装置内に空気などの不純物ガスが存在していることから、その内部雰囲気を減圧することにより、当該不純物ガスを反応装置内から排除しておくことが好ましい。

【0017】

次に、反応装置内にフッ素ガスを導入することにより、樹脂基材をフッ素ガスと接触させて樹脂基材のフッ素化を行なう。このとき、フッ素ガスは、そのままの状態で用いてもよく、あるいはフッ素ガスをアルゴンガスなどの希ガス、窒素ガスなどの不活性ガスで希釈し、混合ガスとして用いてもよい。

【0018】

樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力は、効率よく樹脂基材をフッ素化させる観点から、好ましくは0.5kPa以上であり、フッ素化された樹脂基材の形状安定性や機械的強度の維持および安全性の観点から、好ましくは200kPa以下、より好ましくは100kPa以下、さらに好ましくは50kPa以下である。また、樹脂基材をフッ素ガスと接触させる際のフッ素ガスの温度は、効率よく樹脂基材をフッ素化させる観点から、好ましくは0℃以上であり、安全性の観点から、好ましくは200℃以下、より好ましくは150℃以下、さらに好ましくは100℃以下である。

【0019】

樹脂基材をフッ素ガスと接触させるのに要する時間は、フッ素化された樹脂基材の表面が物理的に改質されるのに要する時間であり、樹脂基材の種類およびその大きさ、樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力およびその温度などによって異なるので一概には決定することができない。樹脂基材をフッ素ガスと接触させるのに要する時間は、樹脂基材の表面をフッ素化させることによって十分に改質させる観点から、通常、1分間〜5時間程度である。

【0020】

樹脂基材とフッ素ガスとを接触させることにより、フッ素化された樹脂基材の表面が物理的に改質されるまで樹脂基材をフッ素化させた後には、安全性の観点から、不活性ガスを反応装置内に導入し、反応装置内の内部雰囲気を当該不活性ガスで置換することが好ましい。不活性ガスの代表例としては、例えば、アルゴンガスなどの希ガス、窒素ガスなどが挙げられる。

【0021】

以上のようにして得られたフッ素化された樹脂基材は、反応装置から取り出した後、アルコールを当該樹脂基材のフッ素化された表面に接触させる。

【0022】

アルコールとしては、例えば、メタノール、エタノール、イソプロパノール、ブタノール、ペンタノール、n−ヘキサノール、シクロヘキサノールなどの炭素数1〜8の脂肪族1価アルコール;メタンジオール、エチレングリコール、プロピレングリコール、グリセリンなどの炭素数1〜8の脂肪族多価アルコールなどに代表される炭素数1〜8の脂肪族アルコールをはじめ、フェノール、ベンジルアルコールなどの炭素数6〜12の芳香族1価アルコールなどが挙げられるが、本発明は、かかる例示のみに限定されるものではない。これらのアルコールは、それぞれ単独で用いてもよく、2種以上を併用してもよい。

【0023】

アルコールのなかでは、めっき皮膜などとの密着性に優れた表面状態を有する樹脂基材を製造する観点から、炭素数1〜8の脂肪族アルコールが好ましく、炭素数1〜8の脂肪族1価アルコールおよび炭素数1〜8の脂肪族多価アルコールがより好ましく、炭素数1〜8の脂肪族1価アルコールがさらに好ましく、炭素数1〜4の脂肪族1価アルコールがさらに一層好ましい。

【0024】

アルコールの量は、当該アルコールの種類、樹脂基材の種類や大きさなどによって異なるので、一概には決定することができない。アルコールの量は、めっき皮膜などとの密着性に優れた表面状態を形成させる観点から、通常、少なくとも樹脂基材の表面を十分に濡らすことができる量が選ばれる。

【0025】

アルコールをフッ素化された樹脂基材のフッ素化された表面と接触させる際、フッ素化された樹脂基材およびアルコールの温度には特に限定がなく、当該温度は、通常、エネルギー効率の観点から、常温であることが好ましい。

【0026】

なお、アルコールとフッ素化された樹脂基材のフッ素化された表面との接触は、例えば、フッ素化された樹脂基材をアルコール中に浸漬したり、フッ素化された樹脂基材にアルコールを塗布したりすることによって行なうことができる。アルコールとフッ素化された樹脂基材のフッ素化された表面との接触は、フッ素化された樹脂基材を効率よく表面改質させる観点から、当該フッ素化された樹脂基材をアルコール中に浸漬し、アルコールを十分に撹拌することが好ましく、フッ素化された樹脂基材をアルコール中に浸漬し、アルコールおよびフッ素化された樹脂基材に、例えば、超音波を照射するなどの手段によって振動を与えることにより、アルコールをフッ素化された樹脂基材との接触させることがより好ましい。

【0027】

以上のようにして表面改質された樹脂基材が得られる。得られた表面改質された樹脂基材は、種々の皮膜との密着性に優れていることから、当該表面改質された樹脂基材は、例えば、めっき皮膜、塗膜、蒸着膜などを形成させるのに適している。

【0028】

さらにこの表面改質された樹脂基材は、その表面が物理的に改質されているため、当該表面改質された樹脂基材と他の基材とを接着剤を介して強固に接着させることができる。例えば、ポリエチレン、ポリプロピレンなどのポリオレフィンは、官能基を有していないため、一般に接着剤を用いて強固に接着させることが困難であると考えられている。これに対して、本発明の製造方法によって得られたポリオレフィンからなる表面改質された樹脂基材は、その表面が物理的に改質されているので、接着剤を介して他の基材と強固に接着させることが可能となる。

【0029】

また、樹脂基材は、一般に金属材料と対比して耐熱性や硬度などに劣ることから、これらの性質を樹脂基材に付与したり、樹脂基材の表面に導電性を付与したりするために、樹脂基材の表面に金属めっきが施されている。しかし、樹脂基材の表面に金属めっき皮膜を形成させた場合、樹脂基材と金属めっき皮膜との密着性が劣るため、樹脂基材の表面に凹凸を付与するなどにより、樹脂基材の表面を物理的に改質することが考えられる。

【0030】

本発明の表面改質された樹脂基材の製造方法によれば、樹脂基材の表面に物理的に凹凸が付与されるので、得られた表面改質された樹脂基材は、金属めっき皮膜などとの密着性に優れた表面状態を有することから、従来、樹脂基材の表面上に密着性に優れた金属めっき皮膜を形成させることが要求される種々の用途に幅広く使用することが期待されるものである。表面改質された樹脂基材の表面上にめっき皮膜を形成した場合には、めっき皮膜による導電性を樹脂基材に付与したり、その基材表面に金属光沢を付与したりすることができる。

【0031】

金属めっきに用いられるめっき材料は、水系めっき浴などの一般に使用されているめっき材料であればよく、特に限定されないが、その一例として、金属材料にニッケルめっきを施す場合には、例えば、スルファミン酸ニッケル水溶液などが挙げられる。

【0032】

さらに、本発明の表面改質された樹脂基材は、塗膜との密着性にも優れていることから、各種塗料を適用させるための樹脂基材としても好適に使用することができる。塗料としては、例えば、アクリル系水性塗料などの水性塗料をはじめ、ラッカーなどが挙げられるが、本発明は、かかる例示のみに限定されるものではない。

【実施例】

【0033】

次に、本発明を実施例に基づいてさらに詳細に説明するが、本発明はかかる実施例のみに限定されるものではない。

【0034】

実施例1

樹脂基材として、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用いた。この樹脂プレートのレーザー顕微鏡写真を図1(a)に示す。この樹脂プレートをニッケル製の反応管(内径:20mm、長さ:250mm)内に入れた後、当該反応管内の不純物ガスを除去するために、室温下で反応装置の内圧が1Pa以下となるまで減圧した。

【0035】

反応管内にフッ素ガス(純度:99.7%)を導入し、反応管内のフッ素ガスの圧力を13.33kPaに調整した後、室温で1時間静置することにより、樹脂プレートをフッ素化させた。その間に反応装置内では極端な発熱などの挙動が確認されなかった。

【0036】

このようにして得られたフッ素化された樹脂プレートのレーザー顕微鏡写真を図1(b)に示す。従来、樹脂基材に親水性を付与するために樹脂基材の表面をフッ素化させることが提案されているが、前記で得られたフッ素化された樹脂プレートは、この従来の表面をフッ素化させた樹脂基材に該当するものである。

【0037】

次に、フッ素化された樹脂基材を、200mL容のビーカー内に入れたエタノール150mL中に浸漬し、室温下でフッ素化された樹脂基材およびエタノールにビーカーを介して超音波を60分間付与することにより、フッ素化された樹脂基材をエタノールで洗浄し、表面改質された樹脂プレートを得た。得られた表面改質された樹脂プレートのレーザー顕微鏡写真を図1(c)に示す。

【0038】

図1(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートは、その表面は平滑であるのに対し、表面改質された樹脂プレートは、その表面に凹凸が形成されていることが確認された。なお、図1(a)〜(c)において、各写真の尺度は、右下部に記載されている。

【0039】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、接触角計〔協和界面科学(株)製、品番:DM−701〕を用い、室温(約25℃)にて水滴径1mmの水との接触角を測定した。その結果を図2に示す。図2において、(a)はフッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、(b)はフッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、(c)は表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【0040】

図2(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートでは、水との接触角がそれぞれ75°および80°であるのに対し、表面改質された樹脂プレートでは、水との接触角が62°であることから、表面改質された樹脂プレートの表面は、水との馴染みやすさに優れていることがわかる。

【0041】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、フーリエ変換赤外分光光度計〔サーモフィッシャーサイエンティフィク(株)製、品番:Nicolet380+SmartOrbitダイヤモンドATR〕を用い、FT−IRを測定した。その結果を図3に示す。図3において、Aはフッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、Bはフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【0042】

図3に示された結果から、表面改質された樹脂プレートでは、C−H(脂肪族)の吸収(2900−2800cm-1)の消失、フッ化アシルの吸収の出現(1800cm-1)、C=O(エステル)の吸収(1720cm-1)の減少、C=C(芳香族)の吸収(1600−1400cm-1)の消失、C−O(エステル)の吸収(1250cm-1、1100cm-1)の減少、C−Fの吸収(1100cm-1)の出現が確認された。

【0043】

比較例1

実施例1において、エタノールの代わりに水を用いたこと以外は、実施例1と同様にして表面改質された樹脂プレートを作製した。得られた表面改質された樹脂プレートは、その表面が平滑であり、凹凸が形成されていないことが確認された。

【0044】

比較例2

実施例1において、エタノールの代わりにアセトンを用いたこと以外は、実施例1と同様にして表面改質された樹脂プレートを作製した。得られた表面改質された樹脂プレートは、その表面が平滑であり、凹凸が形成されていないことが確認された。

【0045】

実施例2〜4

実施例1において、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50.5kPaに変更し、室温で静置する時間を8時間(実施例2)、1時間(実施例3)または10分間(実施例4)に変更したこと以外は、実施例1と同様にして表面改質された樹脂プレートを作製した。得られた表面改質された樹脂プレートは、実施例1で得られた表面改質された樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0046】

次に、フッ素化される前の樹脂プレート、および実施例2〜4で得られた表面改質された樹脂プレートについて、前記フーリエ変換赤外分光光度計を用いてFT−IRを測定した。その結果を図4に示す。図4において、Aは実施例2で得られた樹脂プレートのFT−IRの測定結果を示すグラフ、Bは実施例3で得られたフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは実施例4で得られた表面改質された樹脂プレートのFT−IRの測定結果を示すグラフ、Dはフッ素処理が施されていない樹脂プレートのFT−IRの測定結果を示すグラフである。

【0047】

図4に示された結果から、実施例2〜4で得られた表面改質された樹脂プレートでは、フッ素化の時間が長くなるにしたがって、C−O(エステル)の吸収(1250cm-1)とC−O(エステル)の吸収(1100cm-1)との間にC−Fの吸収(1100cm-1)が出現していることが確認された。

【0048】

実施例5

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ナイロン66からなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を1.33kPaに変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0049】

フッ素化される前のナイロン66からなる樹脂プレートのレーザー顕微鏡写真を図5(a)に、フッ素化されたナイロン66からなる樹脂プレートのレーザー顕微鏡写真を図5(b)に、また表面改質されたナイロン66からなる樹脂プレートのレーザー顕微鏡写真を図5(c)に示す。

【0050】

図5(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートは、その表面は平滑であるのに対し、表面改質された樹脂プレートは、その表面に凹凸が形成されていることが確認された。なお、図5(a)〜(c)において、各写真の尺度は、右下部に記載されている。

【0051】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、接触角計〔協和界面科学(株)製、品番:DM−701〕を用い、室温(約25℃)にて水滴径1mmの水との接触角を測定した。その結果を図6に示す。図6において、(a)はフッ素化される前の樹脂プレートの水との接触角の測定結果を示す図、(b)はフッ素化された樹脂プレートの樹脂プレートの水との接触角の測定結果を示す図、(c)は表面改質された樹脂プレートの水との接触角の測定結果を示す図である。

【0052】

図6(a)〜(c)に示されるように、フッ素化される前の樹脂プレートおよびフッ素化された樹脂プレートでは、水との接触角がそれぞれ50°および60°であるのに対し、表面改質された樹脂プレートでは、水との接触角が45°であることから、表面改質された樹脂プレートの表面は、水との馴染みやすさに優れていることがわかる。

【0053】

次に、フッ素化される前の樹脂プレート、フッ素化された後の樹脂プレートおよび表面改質された樹脂プレートについて、前記フーリエ変換赤外分光光度計を用い、FT−IRを測定した。その結果を図7に示す。図7において、Aはフッ素化される前の樹脂プレートのFT−IRの測定結果を示すグラフ、Bはフッ素化された樹脂プレートのFT−IRの測定結果を示すグラフ、Cは表面改質された樹脂プレートのFT−IRの測定結果を示すグラフである。

【0054】

図7に示された結果から、CO−NH(第二アミド)の吸収(3300−3100cm-1)、C−H(脂肪族)の吸収(2900−2800cm-1)、C=O(アミド)の吸収(1640cm-1)およびN−H(アミド)の吸収(1550cm-1)は、いずれも、未処理の樹脂プレートで存在しているが、表面改質された樹脂プレートでは、フッ素化処理によって一旦消失し、アルコールによる洗浄で再度出現していることがわかる。また、表面改質された樹脂プレートおよび未処理の樹脂プレートでは、C−Fの吸収(11100cm-1)が確認されないが、フッ素化処理された樹脂プレートでは、大きく観測された。

【0055】

実施例6

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリプロピレンからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を150℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0056】

実施例7

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリエチレンからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を150℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0057】

実施例8

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、アクリル樹脂からなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を100℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0058】

実施例9

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリイミドからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を100℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0059】

実施例10

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ABS樹脂からなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を60℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0060】

実施例11

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリスチレンからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を50kPa、温度を60℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0061】

実施例12

実施例1において、ポリエチレンテレフタレートからなる表面が平滑な樹脂プレートの代わりに、ポリアセタールからなる表面が平滑な樹脂プレート(縦:30mm、横:10mm、厚さ:1mm)を用い、反応管内に導入するフッ素ガス(純度:99.7%)の圧力を1.33kPa、温度を25℃に変更したこと以外は、実施例1と同様にして樹脂プレートを作製した。得られた樹脂プレートは、実施例1で得られた樹脂プレートと同様に表面改質されており、その表面に凹凸が形成されていることが確認された。

【0062】

実験例

各実施例において、溶媒として表1に示すものを用い、各実施例と同様の方法により、表面改質された樹脂プレートを得た。

【0063】

得られた表面改質された樹脂プレートに、センシタイジング(感応化処理)を施すために、塩酸および蒸留水を混合することによって得られた酸性水溶液100mLに塩化第一スズ約5gを添加し、溶解させた溶液を調製した。この溶液に、表面改質された樹脂プレートを約5分間浸漬させ、その表面にスズイオン(Sn2+)を存在させた。

【0064】

センシタイジングが施された表面改質された樹脂プレートを蒸留水中に浸漬することによって水洗した。

【0065】

得られた表面改質された樹脂プレートに、アクチベーション(活性化処理)を施すために、塩酸および蒸留水を混合することによって得られた酸性水溶液100mLに塩化パラジウム約0.03gを添加し、溶解させた溶液を調製した。この溶液に、表面改質された樹脂プレートを約5分間浸漬させ、その表面に金属パラジウムのコロイド状微細粒子を担持させた。

【0066】

なお、本発明は、この実験例で採用したセンシタイジングおよびアクチベーションに限定されるものではなく、例えば、表面改質された樹脂プレートに、反応性を有するイオンを吸着させるなどの活性化処理を施してもよい。また、塩化パラジウムを含む溶液は、塩化パラジウムを添加して溶解させた溶液であってもよく、例えば、塩化パラジウムと塩化第一スズを添加して混合し、溶解させた溶液であってもよい。

【0067】

以上の処理を表面改質された樹脂プレートに施すことにより、その表面にパラジウム微粒子が担持され、このパラジウム微粒子を核にした還元反応によってニッケルが析出するので、めっき皮膜を形成することができる。

【0068】

次に、硫酸ニッケル60g/L、クエン酸三ナトリウム二水和物90g/Lおよび還元剤として次亜リン酸ナトリウム300g/Lからなる水溶液を調製し、アンモニア水を用いてpHを9〜10に調整し、めっき浴を得た。得られためっき浴の温度を60℃に調整し、このめっき浴に、表面改質された樹脂プレートを30分間浸漬することにより、樹脂プレートの表面上に金属めっき皮膜が形成された試験用の試料を作製した。

【0069】

得られた試料の物性として、金属めっき皮膜の密着性を以下の方法にしたがって調べた。その結果を表1に示す。

【0070】

〔金属めっき皮膜の密着性〕

試料のめっき皮膜が形成されている面に、セロハン粘着テープ〔ニチバン(株)製、商品名:セロテープ(登録商標)〕を貼付し、セロハン粘着テープにカッターナイフで傷を入れ、樹脂プレートに達する1mm×1mm×100個の碁盤目を形成し、その上にセロハン粘着テープを貼り付けた後、急激にセロハン粘着テープを引き剥がし、碁盤目の剥離状態を観察し、以下の評価基準に基づいて評価した。その結果を表1に示す。なお、表1中、△以上の評価を有するものが合格基準を満たしていると評価した。

【0071】

〔評価基準〕

◎:碁盤目の剥離なし

〇:碁盤目の残存個数が95個以上100個未満

△:碁盤目の残存個数が90個以上95個未満

×:碁盤目の剥離が90個未満

【0072】

【表1】

【0073】

表1に示された結果から、各実施例において、溶媒として水またはアセトンを用いた場合には、めっき皮膜の付着性に優れた表面改質された樹脂基材が得られないのに対し、アルコールを用いた場合には、めっき皮膜の付着性に優れた表面改質された樹脂基材を製造することができることがわかる。

【産業上の利用可能性】

【0074】

本発明の表面改質された樹脂基材は、金属めっき皮膜などとの密着性に優れた表面状態を有することから、従来、樹脂基材の表面上に密着性に優れた金属めっき皮膜を形成させることが要求される種々の用途に幅広く使用することが期待されるものである。また、本発明の表面改質された樹脂基材は、塗膜との密着性にも優れていることから、各種塗料を適用させるための樹脂基材として使用することが期待される。

【特許請求の範囲】

【請求項1】

樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする表面改質された樹脂基材の製造方法。

【請求項2】

樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力が0.5〜200kPaである請求項1に記載の表面改質された樹脂基材の製造方法。

【請求項3】

樹脂基材をフッ素ガスと接触させる際のフッ素ガスの温度が0〜200℃である請求項1または2に記載の表面改質された樹脂基材の製造方法。

【請求項4】

アルコールが炭素数1〜8の脂肪族アルコールである請求項1〜3のいずれかに記載の表面改質された樹脂基材の製造方法。

【請求項5】

フッ素化された樹脂基材をアルコール中に浸漬し、当該フッ素化された樹脂基材およびアルコールに超音波を照射することにより、アルコールを当該フッ素化された樹脂基材の表面に接触させる請求項1〜4のいずれかに記載の表面改質された樹脂基材の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法によって得られた表面改質された樹脂基材。

【請求項7】

請求項6に記載の表面改質された樹脂基材の表面上に、めっき皮膜が形成されてなるめっき皮膜を有する樹脂基材。

【請求項1】

樹脂基材をフッ素ガスと接触させ、当該樹脂基材の表面をフッ素化させた後、アルコールを当該フッ素化された樹脂基材の表面に接触させることを特徴とする表面改質された樹脂基材の製造方法。

【請求項2】

樹脂基材をフッ素ガスと接触させる際のフッ素ガスの圧力が0.5〜200kPaである請求項1に記載の表面改質された樹脂基材の製造方法。

【請求項3】

樹脂基材をフッ素ガスと接触させる際のフッ素ガスの温度が0〜200℃である請求項1または2に記載の表面改質された樹脂基材の製造方法。

【請求項4】

アルコールが炭素数1〜8の脂肪族アルコールである請求項1〜3のいずれかに記載の表面改質された樹脂基材の製造方法。

【請求項5】

フッ素化された樹脂基材をアルコール中に浸漬し、当該フッ素化された樹脂基材およびアルコールに超音波を照射することにより、アルコールを当該フッ素化された樹脂基材の表面に接触させる請求項1〜4のいずれかに記載の表面改質された樹脂基材の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の製造方法によって得られた表面改質された樹脂基材。

【請求項7】

請求項6に記載の表面改質された樹脂基材の表面上に、めっき皮膜が形成されてなるめっき皮膜を有する樹脂基材。

【図3】

【図4】

【図7】

【図1】

【図2】

【図5】

【図6】

【図4】

【図7】

【図1】

【図2】

【図5】

【図6】

【公開番号】特開2011−207916(P2011−207916A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−73773(P2010−73773)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(504145320)国立大学法人福井大学 (287)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(504145320)国立大学法人福井大学 (287)

【Fターム(参考)】

[ Back to top ]