被膜形成材料及びパターン形成方法

【課題】インプリント法によるパターン形成後の被膜の、モールドへの付着を抑制する。

【解決手段】炭素−炭素不飽和結合を有する化合物を含む成分、及び重合開始剤を含み、炭素−炭素不飽和結合を有する化合物として、炭素−炭素不飽和結合のほか、アルコキシ基が結合しないケイ素原子を有するケイ素化合物を含む被膜形成材料2が提供される。このような被膜形成材料2を基板1上に形成し、モールド3を押し当て、モールド3の反転パターン3bを転写した被膜2aを形成し、モールド3を被膜2aから引き離す(離型)。上記ケイ素化合物を含む被膜形成材料2を用いることで、離型の際、モールド3への被膜2aの付着が抑制される。

【解決手段】炭素−炭素不飽和結合を有する化合物を含む成分、及び重合開始剤を含み、炭素−炭素不飽和結合を有する化合物として、炭素−炭素不飽和結合のほか、アルコキシ基が結合しないケイ素原子を有するケイ素化合物を含む被膜形成材料2が提供される。このような被膜形成材料2を基板1上に形成し、モールド3を押し当て、モールド3の反転パターン3bを転写した被膜2aを形成し、モールド3を被膜2aから引き離す(離型)。上記ケイ素化合物を含む被膜形成材料2を用いることで、離型の際、モールド3への被膜2aの付着が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被膜形成材料、及び被膜形成材料を用いたパターン形成方法に関する。

【背景技術】

【0002】

近年、安価で高い量産性を有する微細加工技術として、インプリント法が注目を集めている。インプリント法は、基板上に形成した被膜形成材料(レジスト材料等)にスタンプの要領でパターンを形成するものであり、従来の光露光装置を用いる露光技術と異なり、パターンの解像性が露光波長に依存しない。そのため、パターンドメディア、フォトニッククリスタル、LSI(Large Scale Integration)、MEMS(Micro Electro Mechanical System)等の微細加工技術として、幅広い分野への応用が期待されている。

【0003】

インプリント法には、例えば、熱可塑性の被膜形成材料を用い、基板上の被膜形成材料を加熱により軟化させ、予め所定の凹凸パターンが微細加工された型(モールド)を押し当て、その凹部に被膜形成材料を充填する熱インプリント法が知られている。このほか、熱硬化性の被膜形成材料を用い、基板上の軟性の被膜形成材料にモールドを押し当て、その凹部に充填された被膜形成材料を加熱により硬化させる熱インプリント法も知られている。また、光硬化性の被膜形成材料を用い、モールドを基板上の軟性の被膜形成材料に押し当て、その凹部に充填された被膜形成材料を光照射により硬化させる光インプリント法が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−223998号公報

【非特許文献】

【0005】

【非特許文献1】アプライド・フィジクス・レターズ(Applied Physics Letters),1995年,第67巻,第21号,pp.3114−3116

【非特許文献2】セミコンダクター・エフ・ピー・ディー・ワールド(Semiconductor FPD World),2007年8月,pp.48−51

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のようにインプリント法では、基板上の被膜形成材料にモールドが押し当てられ、基板上には、そのモールドの凹凸パターンの反転パターンが転写された被膜が形成される。転写後、モールドは被膜から引き離される(離型)。

【0007】

しかし、離型の際には、被膜の一部がモールドに付着して剥がれてしまうことが起こり得る。このようなモールドへの付着による被膜の剥がれが生じると、被膜に形成されるパターンの解像性が損なわれてしまう。また、用いるモールドの材質や被膜形成材料によっては、モールドに付着した被膜を除去することが容易でない場合があり、その除去の仕方によっては、モールド側の凹凸パターンを欠損させてしまうことも起こり得る。モールドに被膜が付着したままであったり、モールドの凹凸パターンが欠損していたりすると、そのモールドを用いた次のインプリント時に、高解像なパターニングを行うことが難しくなる。

【課題を解決するための手段】

【0008】

本発明の一観点によれば、炭素−炭素不飽和結合を有する化合物を含む成分と、前記化合物の重合反応を開始させる重合開始剤とを含み、前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む被膜形成材料が提供される。

【0009】

また、本発明の一観点によれば、基板上に被膜形成材料を形成する工程と、形成された前記被膜形成材料に、凹凸パターンを有するモールドを押し当て、前記凹凸パターンの反転パターンを形成する工程と、前記反転パターンが形成された前記被膜形成材料を用い、前記反転パターンを有する被膜を形成する工程と、形成された前記被膜から前記モールドを引き離す工程とを含み、前記基板上に形成される前記被膜形成材料は、炭素−炭素不飽和結合を有する化合物を含む成分と、前記化合物の重合反応を開始させる重合開始剤とを含み、前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含むパターン形成方法が提供される。

【発明の効果】

【0010】

開示の技術によれば、離型時のモールドへの被膜の付着を抑えることが可能になり、基板上に形成するパターンの解像性の低下、モールドに形成されているパターンの欠損の発生を抑えて、高解像なパターニングを行うことが可能になる。

【図面の簡単な説明】

【0011】

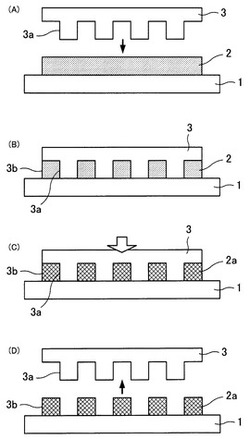

【図1】インプリント法の説明図(その1)である。

【図2】インプリント法の説明図(その2)である。

【図3】表面処理の説明図である。

【発明を実施するための形態】

【0012】

図1及び図2はインプリント法の説明図である。

インプリント法では、まず、所定のステージ10にセットした基板1上に、被膜形成材料2が塗布等の方法で設けられる(図1,図2(A))。そして、基板1上の被膜形成材料2に、その被膜形成材料2が軟性を示す状態で、所定の凹凸パターン3aを設けたモールド3を押し当て、被膜形成材料2にモールド3の凹凸パターン3aの反転パターン3bを転写する(図1,図2(B))。その後、熱や光のエネルギー(便宜上、図2(C)に矢印で図示)を利用して被膜形成材料2を硬化させることで、モールド3の凹凸パターン3aの反転パターン3bが形成された被膜2aが基板1上に形成される(図1,図2(C))。被膜2aの形成後、モールド3は、基板1上の被膜2aから引き離される(離型)(図1,図2(D))。

【0013】

尚、ここで図示した凹凸パターン3a及び反転パターン3bは、単なる例であって、図示した形態に限定されるものではない。

基板1上に形成された被膜2aは、モールド3の反転パターン3bが転写された永久膜として使用したり、或いは、基板1に対してエッチング等の加工を行う際のマスクとして使用したりすることができる。

【0014】

インプリント法に用いるモールド3には、例えばナノメートルオーダの微細な凹凸パターン3aを設けることができる。インプリント法では、このようなモールド3の凹凸パターン3aを、被膜形成材料2(被膜2a)に転写することができる。

【0015】

被膜形成材料2には、形成する被膜2aの用途(永久膜、マスク等)に応じて、様々な材料を用いることができる。被膜形成材料2には、熱可塑性、熱硬化性、光硬化性の材料等を用いることができる。

【0016】

例えば、被膜形成材料2が熱可塑性であれば、基板1上に設けた被膜形成材料2を加熱により軟化させ、そこにモールド3を押し当て、その凹部に被膜形成材料2を充填させた後、冷却して硬化させる。被膜形成材料2が熱硬化性であれば、基板1上に設けた軟性の被膜形成材料2にモールド3を押し当て、その凹部に充填された被膜形成材料2を加熱により硬化させる。これらの方法は、熱インプリント法と呼ばれる。

【0017】

また、被膜形成材料2が光硬化性であれば、基板1上に設けた軟性の被膜形成材料2にモールド3を押し当て、その凹部に充填された被膜形成材料2を、紫外線等の光を照射することによって硬化させる。この方法は、光インプリント法と呼ばれる。

【0018】

上記のようなインプリント法のうち、熱インプリント法は、被膜形成材料2の選択肢が広く、また、大面積への一括転写が可能なことから、比較的汎用性が高い。但し、熱インプリント法では、被膜形成材料2の加熱、冷却を行うため、スループットが比較的低くなる場合がある。また、被膜形成材料2の温度変化による収縮のために、パターン精度が比較的低くなる場合がある。

【0019】

一方、光インプリント法は、被膜形成材料2へのモールド3の押し当て後、光照射によってパターンの形成を行うため、スループットが比較的高く、また、被膜形成材料2の収縮を抑えて、比較的高いパターン精度を確保することができる。但し、光インプリント法では、例えば、モールド3を押し当てた被膜形成材料2に、モールド3を透過させて光を照射し、被膜形成材料2を硬化させる。その場合、モールド3は、光を透過する材料で作製されていることを要する。このような光透過性の観点から、モールド3には石英を用いることができるが、石英は放熱性が比較的低いために、エッチング等で微細な凹凸パターン3aを形成することが必ずしも容易でなく、モールド3の作製費用が比較的高額になる場合がある。

【0020】

インプリント法では、被膜形成材料2にモールド3を押し当ててその凹凸パターン3aを転写した被膜2aを形成した後、離型時に、形成された被膜2aの一部がモールド3に付着してしまう場合がある。このようなモールド3への付着による被膜2aの剥がれが生じると、被膜2aに形成されるパターンの解像性が損なわれてしまう。更に、モールド3に付着した被膜2aを除去することが難しい場合もある。モールド3に付着した被膜2aは、被膜形成材料2が硬化されたものであり、溶剤等に溶解し難くなっているためである。モールド3に付着した被膜2aを無理に除去しようとすると、モールド3の凹凸パターン3aが欠損することも懸念される。モールド3に被膜2aが付着したままであったり、モールド3の凹凸パターン3aが欠損していたりすると、そのモールド3を用いた次のインプリント時に、高解像なパターニングを行うことが難しくなる。

【0021】

このようなモールド3への被膜2aの付着については、いくつかの対策が提案されている。

まず第1の方法として、基板1と被膜2a(或いは被膜形成材料2)との密着性を向上させ、モールド3への被膜2aの付着を抑制する方法が挙げられる。一般的な半導体装置製造分野においても、被膜の基板密着性を向上させるため、ヘキサメチルジシラザン(HMDS)等のシランカップリング剤による基板表面処理が行われる場合がある。この技術をインプリント法にも利用し、被膜2aを形成する基板1の表面に対し、同様のシランカップリング剤による表面処理を行う方法である。

【0022】

また、第2の方法として、被膜2aからのモールド3の離型性を高め、モールド3への被膜2aの付着を抑制する方法が挙げられる。これは、予めモールド3の凹凸パターン3a側の表面に対し、シランカップリング剤やシラン系ガス等で表面処理を行い、モールド3への被膜2aの付着を抑制する方法である。

【0023】

これら第1の方法及び第2の方法では、これらの方法を用いなかった場合に比べ、モールド3への被膜2aの付着を低減することはできる。しかし、これらの方法では、モールド3への被膜2aの付着を十分に抑制することができない場合がある。更に、これらの方法では、基板1やモールド3に対する表面処理の工数が増加してしまう。モールド3に対して表面処理を行うものでは、その表面処理の効果が、モールド3の使用回数の増加に伴って低下してしまう場合がある。

【0024】

また、第3の方法として、レプリカモールドと呼ばれる複製モールドを作成する方法が提案されている。これは、高価な石英モールド(真モールド)から複製モールドを樹脂材料等で作製し、その複製モールドを使用してインプリントを行い、真モールドの使用頻度を下げることで、真モールドの欠損の発生を抑制する方法である。しかし、この第3の方法では、真モールドの使用頻度を下げることはできるものの、真モールドからレプリカモールドを作製する手順が通常のインプリント法と同じであることから、根本的な解決法とはならない。

【0025】

そこで、ここでは被膜形成材料2として、例えば次のような成分を含む材料を用いる。即ち、被膜形成材料2は、分子中に炭素−炭素不飽和結合を有する化合物を含む成分と、その化合物の重合反応を開始させる重合開始剤とを含む。ここで、被膜形成材料2は、成分中の炭素−炭素不飽和結合を有する化合物として、炭素−炭素不飽和結合のほか、ケイ素原子を有するケイ素化合物を含む。

【0026】

このような被膜形成材料2において、重合開始剤は、例えば紫外線等の光の照射によって、成分中の炭素−炭素不飽和結合を有する化合物(モノマ)の重合反応を開始させる。重合反応が開始すると、成分中の化合物は、主に炭素−炭素不飽和結合部で次々と重合していき、高分子量化される。この被膜形成材料2をインプリント法に用いたときには、軟性の被膜形成材料2にモールド3を押し当て、例えば光の照射によって、その成分中の化合物を重合、高分子量化することで、硬化された被膜2a(ポリマ)が得られる。それにより、モールド3の凹凸パターン3aが転写された被膜2aが形成される。

【0027】

被膜形成材料2は、上記のように、その成分中、炭素−炭素不飽和結合を有する化合物として、ケイ素化合物を含む。被膜形成材料2の成分中に、このようなケイ素化合物が含まれることで、形成されるポリマ(被膜2a)中には、ケイ素化合物が含まれるようになる。被膜2a中にケイ素化合物が含まれることで、凹凸パターン3aの転写後の離型時に、ケイ素化合物が含まれない場合に比べて、モールド3への被膜2aの付着が抑制されるようになる。

【0028】

被膜形成材料2に含めるケイ素化合物としては、例えば、アルコキシ基が結合しないケイ素原子を有するケイ素化合物が用いられる。アルコキシ基が結合するケイ素原子を有するケイ素化合物を用いた場合には、炭素−炭素不飽和結合部のほかに、そのアルコキシ基の部分も重合の反応点となるため、反応制御が難しくなり、また、保存安定性の低下を招く可能性が生じる。このような観点から、被膜形成材料2に、アルコキシ基が結合しないケイ素原子を有するケイ素化合物を用いる。この点の詳細については後述する。

【0029】

尚、被膜形成材料2の重合開始剤には、上記のような紫外線等の光の照射によって重合反応を開始させるもののほか、電子線の照射によって重合反応を開始させるものを用いてもよい。また、このような光、電子線といったエネルギービームのほか、熱によって重合反応を開始させるものを用いることも可能である。

【0030】

このように、所定のケイ素化合物を含む被膜形成材料2を用いることで、ケイ素化合物を含む被膜2aを形成できるようにし、それによって被膜2aからのモールド3の離型性を高め、モールド3への被膜2aの付着を抑制する。即ち、被膜形成材料2自体、被膜2a自体に、モールド3の離型性を高める成分を含める。そのため、例えば、基板1に被膜2aを密着させるための表面処理を行ったり、モールド3に被膜2aの密着を抑えるための表面処理を行ったりする工程を省略することも可能になる。また、モールド3の使用回数が増加しても、安定して高いモールド3の離型性を維持することが可能になる。また、上記のレプリカモールドのような部材を用意することも要しない。

【0031】

モールド3への被膜2aの付着を抑制することができるため、そのモールド3を使用して繰り返し高解像なパターニングを行うことが可能になり、また、付着した被膜2aを除去する際に生じ得たモールド3の凹凸パターン3aの欠損を抑制することも可能になる。上記のような所定のケイ素化合物を含む被膜形成材料2を用いることで、基板1上に形成するパターンの解像性の低下、モールド3に形成されている凹凸パターン3aの欠損の発生を抑えて、高解像なパターニングを行うことが可能になる。

【0032】

尚、上記のような被膜形成材料2を用いると共に、基板1に対し被膜2を密着させるための表面処理を行ったり、モールド3に対し被膜2の密着を抑えるための表面処理を行ったりしてもよい。

【0033】

図3は表面処理の説明図である。図3において、(A)は基板の表面処理を説明する図、(B)はモールドの表面処理を説明する図である。

例えば、被膜形成材料2から形成される被膜2と基板1との密着性を高めるため、被膜形成材料2を形成する前に、図3(A)のように、基板1の表面に対し、HMDS等で表面処理層1cを形成する処理を行っておく。また、被膜2aからのモールド3の離型性を高めるため、被膜形成材料2に押し当てる前に、図3(B)のように、モールド3の凹凸パターン3a側の表面に対し、トリメチルシリルジメチルアミド(TMSDMA)等で表面処理層3cを形成する処理を行っておく。

【0034】

これら基板1に対する表面処理、及びモールド3に対する表面処理は、いずれか一方のみを行うようにしても、いずれとも行うようにしてもよい。基板1やモールド3に対し、予めこのような表面処理を行っておけば、基板1からの被膜2aの剥がれ(パターン剥がれ、パターン欠損)や、モールド3への被膜2aの付着(モールド付着)を、一層効果的に抑制することが可能になる。

【0035】

以下、上記のような構成を有する被膜形成材料、及びそのような被膜形成材料を用いたインプリント法によるパターン形成方法について、より詳細に説明する。

まず、被膜形成材料の一例について説明する。

【0036】

被膜形成材料は、第1成分として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む。このようなケイ素化合物として、例えば、次式(1)で表されるケイ素化合物を用いることができる。

【0037】

【化1】

【0038】

式(1)において、sは0〜5の整数であり、Q1〜Q3は、少なくとも1つが次式(2)で表される化学構造を有する。

【0039】

【化2】

【0040】

Q1〜Q3のうち、式(2)で表される化学構造でないものは、炭素数1〜5のアルキル基である。

また、第1成分として含まれるケイ素化合物としては、例えば、次式(3)で表されるケイ素化合物を用いることもできる。

【0041】

【化3】

【0042】

式(3)において、nは0〜5の整数であり、R1〜R3は、少なくとも1つが式(4)で表される化学構造を有する。

【0043】

【化4】

【0044】

R1〜R3のうち、式(4)で表される化学構造でないものは、炭素数1〜5のアルキル基である。

上記の式(1),(2)で表されるケイ素化合物、又は上記の式(3),(4)で表されるケイ素化合物は、被膜形成材料の第1成分として、1種単独で用いても、複数種を組み合わせて用いてもよい。被膜形成材料に第1成分として含まれるケイ素化合物の分子量は、ポリスチレン換算で100〜30000の範囲であることが好ましく、100〜10000の範囲であることがより好ましい。ケイ素化合物の分子量が100より小さいと、硬化後に十分な被膜特性(機械的強度等)が得られない可能性があり、また分子量が30000より大きいと、粘度が高くなることで塗布性が低下する可能性があるためである。

【0045】

また、被膜形成材料は、第2成分として、被膜形成材料に含まれる化合物(上記のようなケイ素化合物を含む)の重合を開始させ、被膜形成材料中の化合物の重合、高分子量化等、物性変化を与える重合開始剤を含む。この重合開始剤には、重合開始作用を示すものであれば、その種類は限定されず、様々な種類のものを用いることができる。例えば、可視光、遠紫外光、近紫外光、深紫外光といった光の照射によって重合を開始する重合開始剤や、電子線の照射によって重合を開始する重合開始剤を用いることができる。また、重合開始剤は、カチオン重合開始剤、ラジカル重合開始剤のいずれでもよい。

【0046】

カチオン重合開始剤としては、例えば、ビス(4−ターシャリブチル)ヨードニウムヘキサフルオロホスファート、ビス(4−ターシャリブチル)ヨードニウムトリフルオロメタンスルホンナート、2−(3,4−ジメトキシスチリル)−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、ジフェニルヨードニウムヘキサフルオロアルセナート、ジフェニルヨードニウムヘキサフルオロホスフェート、ジフェニルヨードニウムトリフルオロメタンスルホネート、2−[2−(フラン−2−イル)ビニル]−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、4−イソプロピル−4’−メチルジフェニルヨードニウムテトラキス(ペンタフルオロフェニル)ボラート、2−(4−メトキシフェニル)−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、2−[2−(5−メチルフラン−2−イル)ビニル]−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、トリフェニルスルホニウムテトラフルオロボラート、トリ−p−トリルスルホニウムヘキサフルオロホスファート、トリ−p−トリルスルホニウムトリフルオロメタンスルホナート等が挙げられる。

【0047】

ラジカル重合剤としては、例えば、アセトフェノン、p−アニシル、ベンジル、ベンゾイン、ベンゾインエチルエーテル、ベンゾインイソブチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインメチルエーテル、ベンゾフェノン、2−ベンゾイル安息香酸、4−ベンゾイル安息香酸、4,4’−ビス(ジエチルアミノ)ベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ジクロロベンゾフェノン、2,2−ジエトキシアセトフェノン、2,4−エチルチオシサテン−9−オン、2,2−ジメトキシ−2−フェニルアセトフェノン、ジフェニル(2,4,6−トリメチルベンゾイル)ホスフィンオキサイド、2−エチルアントラキノン、1−ヒドロキシクロロフェニルフェニルケトン、2−ヒドロキシ−2−メチルプロピオフェノン、2−イソニトロソプロピオフェノン、2−ベンゾイル安息香酸メチル、2−メチル−4’−(メチルチオ)−2−モルホリノプロピオフェノン、2−フェニル−2−(p−トルエンスルホニルオキシ)アセトフェノン等が挙げられる。

【0048】

カチオン重合開始剤、ラジカル重合開始剤としては、上記のものに限らず、他の市販のものを適宜使用することができる。また、複数種のカチオン重合開始剤を組み合わせて使用したり、複数種のラジカル重合開始剤を組み合わせて使用したりすることもできる。

【0049】

尚、被膜形成材料から形成される被膜を永久膜として使用する場合には、重合開始剤として、塩素を含まないラジカル重合開始剤が好適である。これは、形成される被膜に、将来的に塩素に起因する腐食等が発生するのを防止するためである。

【0050】

重合開始剤の含有量は、被膜形成材料の化合物成分(上記のケイ素化合物、及び後述するモノマ成分)、及び後述する溶媒以外のその他の成分(含まれる場合)に対して、0.1重量部〜15重量部とすることができる。好ましくは0.2重量部〜10重量部とし、より好ましくは0.5重量部〜8重量部とする。含有量が0.1重量部より少ない場合には、被膜形成材料の硬化速度、被膜強度が十分に得られない可能性があり、15重量部より多い場合には、被膜形成材料の保存中の成分析出や塗布性低下の可能性があるためである。

【0051】

また、被膜形成材料は、第3成分として、炭素−炭素不飽和結合を有し且つケイ素原子を含まないモノマ成分を含む。モノマの、炭素−炭素不飽和結合を含む官能基の種類は、特に限定されるものではない。例えば、アクリル基、メタクリル基を含むモノマを用いることができる。第3成分のモノマとしては、単官能又は二官能以上のアクリル、メタクリル酸エステルを好適に用いることができる。

【0052】

第3成分のモノマとしては、例えば、フェノキシグリコール(メタ)アクリレート、フェノキシエチレングリコール(メタ)アクリレート、2−フェノキシエチル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、n−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、ベヘニル(メタ)アクリレート、ベンジル(メタ)アクリレート、1−アダマンチル(メタ)アクリレート、イソボルニル(メタ)アクリレート、トリデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、オクトキシポリエチレングリコール(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、イソステアリル(メタ)アクリレート、ラウリル(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、エトキシ化ビスフェノールAジ(メタ)アクリレート、プロポキシ化ビスフェノールAジ(メタ)アクリレート、1,10−デカンジオールジ(メタ)アクリレート、シクロデカンジメタノールジ(メタ)アクリレート、エトキシ化−2−メチル−1,3−プロパンジオールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、2,2,3,3,4,4,5,5−オクタフルオロ−1,6−ヘキシルジ(メタ)アクリレート、2−ヒドロキシ−3−アクリロイキシプロピル(メタ)アクリレート、エチレンジ(メタ)アクリレート、プロポキシ化エトキシ化ビスフェノールAジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリシクロデカンジメタノールジ(メタ)アクリレート、トリシクロ[5.2.1.0(2,6)]デカンジメタノール(メタ)アクリレート、エトキシ化イソシアヌル酸トリ(メタ)アクリレート、エトキシ化トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、プロポキシ化トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、エトキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、プロポキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、1,4−シクロヘキサンジメタノールジ(メタ)アクリレート、1,4−ベンゼンジメタノールジ(メタ)アクリレート、水素化ビスフェノールAジ(メタ)アクリレート、1,3−アダマンタンジオールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、グリセリンモノ(メタ)アクリレート等が挙げられる。尚、(メタ)アクリレートは、メタクリレートを表す。

【0053】

第3成分のモノマとしては、上記のものに限らず、他の市販のものを適宜使用することができる。また、複数種のモノマを組み合わせて使用することもできる。

また、被膜形成材料は、第4成分として、上記の第1〜第3成分(ケイ素化合物、重合開始剤及びモノマ成分)、及び後述するその他の成分(含まれる場合)といった他成分を溶解する溶媒を含む。溶媒は、第1〜第3成分や後述するその他の成分が常温で固体であって、それらを混合した際にその混合物に固形分があって溶液状にならない場合に、固形分を溶解し、塗布膜を形成できるようにするものである。また、混合物が溶液状であっても、粘度が高く、目的の膜厚に塗布が難しい場合にも、希釈する目的で溶媒を用いることができる。

【0054】

第4成分の溶媒は、上記の第1〜第3成分や後述するその他の成分を十分に溶解できるものであれば、特に限定されないが、沸点が70℃〜200℃程度であるものが、取扱い及び安全性の観点から好ましい。具体的には、電子材料に汎用されている溶剤が好ましく、メチルエチルケトン、メチルイソブチルケトン、メチルセロソルブ、エチルセロソルブ、γ−ブチロラクトン、シクロヘキサノン、2−ヘプタノン、乳酸エチル、メチルアミルケトン、メチル−3−メトキシプロピオネート、エチル−3−エトキシプロピオネート、n−ブチルエーテル、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコール等が挙げられる。これらは単独で使用しても複数種を組み合わせて使用してもよい。

【0055】

また、被膜形成材料には、上記の第1〜第4成分のほか、その他の成分として、塗布性向上を目的に界面活性剤、感度向上を目的に光増感剤、保存安定性向上を目的に重合禁止剤等の添加剤を含有させることもできる。添加剤は、必要に応じて被膜形成材料に添加することができ、その目的に応じて様々な種類のものを使用することができる。添加剤は、単一種のものを使用しても、複数種のものを組み合わせて使用してもよい。

【0056】

続いて、上記のような成分を有する被膜形成材料を用いたインプリント法によるパターン形成方法の一例について説明する。

インプリント法によるパターン形成では、まず基板上に被膜形成材料を、ディップコート法、スプレー法、スピンコート法等の塗布法を用いて塗布する。膜厚の均一さの観点からは、スピンコート法が好ましい。

【0057】

塗布する被膜形成材料の膜厚は、被膜形成材料から形成する被膜の用途によって選択することができる。例えば、膜厚0.05μm〜10μmの範囲で被膜形成材料を塗布する。被膜形成材料の膜厚が0.05μmよりも薄い場合は、被膜形成材料(塗布膜)から溶媒が蒸発してピンホールが発生したとき、そのピンホールが、形成されるパターンの解像性に影響を与える可能性があるためである。また、上記のような成分構成の被膜形成材料では、10μmよりも厚く被膜形成材料を塗布することが容易でない場合があるが、粘度調整や塗布を複数回繰り返す等の方法を用いる等、可能であれば10μmよりも厚く被膜形成材料を塗布してもよい。

【0058】

基板上に被膜形成材料を塗布した後は、ベーキングを行うようにしてもよい。塗布した被膜形成材料に溶媒(第4成分)が含まれている場合には、このようなベーキングを行うことが好ましい。その場合、ベーキング温度は、被膜形成材料に含まれる溶媒の種類に基づいて設定することができる。ベーキング温度は、溶媒の沸点以上に設定することが好ましく、溶媒の種類にもよるが、50℃〜180℃、好ましくは70℃〜140℃に設定する。ベーキング時間は、特に限定されないが、10秒〜180秒、好ましくは30秒〜90秒に設定する。

【0059】

上記のようにして基板上に被膜形成材料を形成した後は、例えばその被膜形成材料が光硬化型の成分構成とされている場合であれば、軟性を示す被膜形成材料にモールドを押し当て、その状態で紫外線等の光を照射し、被膜形成材料を硬化させる。また、基板上に形成した被膜形成材料が電子線硬化型の成分構成とされている場合であれば、軟性を示す被膜形成材料にモールドを押し当て、その状態で電子線を照射し、被膜形成材料を硬化させる。光や電子線は、例えば、モールドを透過させて被膜形成材料に照射する。この場合、モールドは、光や電子線が透過する材料を用いて形成される。

【0060】

被膜形成材料は、光や電子線が照射されることで、重合開始剤(第2成分)により、上記の第1成分の化合物及び第3成分の化合物の重合反応が開始される。ここで、第1成分は、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物であり、第3成分は、炭素−炭素不飽和結合を有し且つケイ素原子を含まない化合物(モノマ)である。重合反応では、炭素−炭素不飽和結合を有する第1成分の化合物及び第3成分の化合物を含んだ被膜形成材料中の、第1成分と第3成分の化合物間の重合、第1成分の化合物間の重合、第3成分の化合物間の重合等が進行し得る。このような重合反応が進行することで、モールドが押し当てられた被膜形成材料が硬化され、基板上に、モールドの凹凸パターンが転写された被膜が形成される。

【0061】

尚、このように被膜形成材料の第1成分には、アルコキシ基が結合しないケイ素原子を有するケイ素化合物が用いられる。これに対し、アルコキシ基が結合するケイ素原子を有するケイ素化合物を用いた場合には、例えば次式(5)に示すような重合反応が進行し易くなる。

【0062】

【化5】

【0063】

ケイ素原子にアルコキシ基が結合した式(5)のようなアルコキシシランは、そのアルコキシ基の部分で容易に加水分解してシロキサン結合を作り、高分子のシロキサンポリマになる。アルコキシ基が結合するケイ素原子を有するケイ素化合物を用いると、炭素−炭素不飽和結合部のほかに、そのアルコキシ基の部分も重合の反応点となるため、反応制御が難しくなり、また、保存安定性の低下を招く可能性が生じる。このような観点から、被膜形成材料の第1成分のケイ素化合物として、アルコキシ基が結合しないケイ素原子を有するケイ素化合物を用いる。

【0064】

モールドの凹凸パターンが転写された被膜の形成後は、被膜からモールドが引き離される(離型)。被膜形成材料には、所定のケイ素化合物(第1成分)が含まれており、被膜形成材料から形成される被膜に、そのようなケイ素化合物が含まれることで、モールドを被膜の付着を抑えて引き離すことが可能になっている。

【0065】

以下、被膜形成材料、及びそれを用いたインプリント法によるパターン形成方法を、実施例を挙げて、更に具体的に説明する。

〔実施例1〕

<光インプリント用被膜形成材料の調製>

被膜形成材料として、光インプリント用の被膜形成材料、及びその比較材料を調整した。表1に、評価に用いた光インプリント用被膜形成材料A〜D、及び被膜形成材料(比較材料)E〜Hの組成(成分)を示す。尚、表1の数値は、含有される各成分の重量部を表している。

【0066】

【表1】

【0067】

表1において、第1成分の化合物aは、次式(6)で表されるケイ素化合物である。

【0068】

【化6】

【0069】

また、表1において、第1成分の化合物bは、次式(7)で表されるケイ素化合物である。尚、nは0〜5の整数である。

【0070】

【化7】

【0071】

被膜形成材料A〜D及び比較材料E〜Hとして、表1に示す各化合物を、表1に示す各重量部で混合し、0.5μmのメンブランフィルタで濾過して、それぞれの組成物を調整した。

【0072】

<基板上への被膜形成材料の形成>

まず、基板となる6インチウエハに、HMDSをスピンコーティングした後、110℃のホットプレートで2分間ベーキングを行い、被膜の密着性を高めるための表面処理を行った。次いで、各被膜形成材料A〜D及び比較材料E〜Hを、表面処理後の基板上に、スピンコーティングによって膜厚3μmで形成(成膜)した。第4成分の溶媒であるポリエチレングリコールモノメチルエーテルアセテート(PGMEA)を含む被膜形成材料D及び比較材料Hについては、塗布後に110℃のホットプレートで1分間ベーキングを行った。

【0073】

<モールドの離型処理>

1μm、2μm、3μm、5μmのライン・アンド・スペース(L&S)の凹凸パターンを形成した石英製モールドを用意し、まずエタノールで凹凸パターン側の表面を洗浄し、90℃のホットプレートで1分間ベーキングを行った後、放冷した。次いで、そのモールドを、TMSDMAの飽和雰囲気中に1時間放置し、110℃のホットプレートで1分間ベーキングを行い、モールドの表面処理(離型処理(撥水処理))とした。

【0074】

凹凸パターンが形成されていないモールドを用いて同じ処理を行い、本離型処理によるモールドの撥水性の向上を事前に確認した。

<インプリント>

離型処理を行ったモールド、並びに被膜形成材料A〜D及び比較材料E〜Hを形成した基板(6インチウエハ)を、所定のインプリント装置にそれぞれセットした。そして、−25kPa以下に減圧しながら、各被膜形成材料A〜D及び比較材料E〜Hに、圧力500Nでモールドを押し付け、波長375±5nmのLED(Light Emitting Diode)ランプで1分間露光した。この露光により、各被膜形成材料A〜D及び比較材料E〜Hを硬化した。露光後、加圧を止めてモールドを上方に引き離し、モールドに形成したL&Sパターンが転写され、各被膜形成材料A〜D及び比較材料E〜Hから形成された被膜を得た。

【0075】

〔実施例2〕

<パターン欠損及びモールド付着の評価>

上記の実施例1で得た基板上の被膜に形成されたパターンの剥がれ(パターン欠損)、用いたモールドの表面への被膜の付着(モールド付着)を、光学顕微鏡で観察した。結果を表2に示す。

【0076】

【表2】

【0077】

尚、表2の「離型処理」の欄には、上記の離型処理を行ったモールドを用いた場合を「あり」、上記の離型処理を行っていないモールドを用いた場合を「なし」と表している。また、表2の「パターン欠損」の欄には、パターン欠損が認められなかった場合を「OK」と表し、パターン欠損が認められた場合は、パターン欠損が認められたL&Sパターンを表示している。例えば、「1−5μmL&S」は、1μm、2μm、3μm、5μmの各L&Sパターンでパターン欠損が認められたことを表している。また、表2の「モールド付着」の欄には、モールド付着が認められなかった場合を「OK」、モールド付着が認められた場合を「NG」と表している。

【0078】

第1成分を含む被膜形成材料A〜Dを用いた場合には、モールドの離型処理の有無に関わらず、パターン欠損は確認されなかった。また、第1成分を含む被膜形成材料A〜Dを用いた場合には、モールド付着も確認されなかった。

【0079】

一方、第1成分を含まない比較材料E〜Hを用いた場合でも、離型処理を行ったモールドを用いた場合には、パターン欠損及びモールド付着は確認されなかった。これに対し、第1成分を含まない比較材料E〜Hを用いた場合で、モールドの離型処理を行っていない場合には、比較材料E〜Hのいずれにおいてもパターン欠損とモールド付着が確認された。パターン欠損は、パターン幅が大きい方が起き易く、5μmのL&Sパターンは、比較材料E〜Hのいずれの組成でもパターン欠損が認められた。

【0080】

<離型処理の評価>

被膜形成材料A及び比較材料Eについて、繰り返し連続してインプリントを行った場合のモールド付着の評価を行った。結果を表3に示す。

【0081】

【表3】

【0082】

尚、表3の「離型処理」の欄には、上記の離型処理を行ったモールドを用いた場合を「あり」、上記の離型処理を行っていないモールドを用いた場合を「なし」と表している。また、表3の「プリント回数」の欄に示した「1回」、「5回」、「10回」は、連続して行ったインプリントの回数を表し、それぞれの回で、モールド付着が認められなかった場合を「OK」と表し、モールド付着が認められた場合を「NG」と表している。

【0083】

第1成分を含む被膜形成材料Aを用いた場合には、モールドに離型処理を行っていると、10回連続でインプリントを行っても、モールド付着は認められなかった。また、モールドに離型処理を行っていなくても、5回連続でインプリントを行ってモールド付着が認められなかった。

【0084】

これに対し、第1成分を含まない被膜形成材料Eを用いた場合には、モールドに離型処理を行っていると、1回のインプリントであればモールド付着を抑えることができるが、5回、10回のインプリントでは、モールド付着が認められた。離型処理を行っていない場合は、1回目のインプリントで既にモールド付着が認められた。

【0085】

離型処理によって、モールドへの被膜の付着を抑制する効果は得られるが、繰り返し連続してインプリントを行う場合には、その効果に限度がある。被膜形成材料自体にモールドの離型性を向上させる成分、即ち上記の第1成分を含有させることで、同じモールドを繰り返し使用してインプリントを行っても、モールドへの被膜の付着を効果的に抑制し、高解像なパターニングを行うことができる。

【0086】

以上、被膜形成材料、及びインプリント法によるパターン形成方法の実施例について説明したが、被膜形成材料の組成、及びそれを用いたパターン形成方法は、この例に限定されるものではない。

【0087】

以上説明した実施の形態に関し、更に以下の付記を開示する。

(付記1) 炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とする被膜形成材料。

【0088】

(付記2) 前記ケイ素化合物は、式(8)

【0089】

【化8】

【0090】

〔式中、sは0〜5の整数であり、Q1〜Q3は、少なくとも1つが式(9)のQで表される構造を有し、式(9)のQで表される構造でない場合は、炭素数1〜5のアルキル基である。

【0091】

【化9】

【0092】

(式中、tは0〜5の整数である。)〕で表されるケイ素化合物である

ことを特徴とする付記1に記載の被膜形成材料。

(付記3) 前記ケイ素化合物は、式(10)

【0093】

【化10】

【0094】

(式中、nは0〜5の整数であり、R1〜R3は、少なくとも1つが式(11)のRで表される構造を有し、式(11)のRで表される構造でない場合は、炭素数1〜5のアルキル基である。

【0095】

【化11】

【0096】

)で表されるケイ素化合物である

ことを特徴とする付記1に記載の被膜形成材料。

(付記4) 前記化合物として、ケイ素原子を含まず、且つ、炭素−炭素不飽和結合を有するモノマを含むことを特徴とする付記1乃至3のいずれかに記載の被膜形成材料。

【0097】

(付記5) 前記化合物及び前記重合開始剤が溶解する溶媒を更に含むことを特徴とする付記1乃至4のいずれかに記載の被膜形成材料。

(付記6) 前記重合開始剤は、エネルギービームの照射によって前記化合物の重合反応を開始させることを特徴とする付記1乃至5のいずれかに記載の被膜形成材料。

【0098】

(付記7) 前記エネルギービームは、光又は電子線であることを特徴とする付記6に記載の被膜形成材料。

(付記8) 基板上に被膜形成材料を形成する工程と、

形成された前記被膜形成材料に、凹凸パターンを有するモールドを押し当て、前記凹凸パターンの反転パターンを形成する工程と、

前記反転パターンが形成された前記被膜形成材料を用い、前記反転パターンを有する被膜を形成する工程と、

形成された前記被膜から前記モールドを引き離す工程と

を含み、

前記基板上に形成される前記被膜形成材料は、

炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とするパターン形成方法。

【0099】

(付記9) 前記重合開始剤は、エネルギービームの照射によって前記化合物の重合反応を開始させ、

前記重合反応によって前記被膜が形成される

ことを特徴とする付記8に記載のパターン形成方法。

【0100】

(付記10) 前記モールドは、前記エネルギービームを透過する材料を用いて形成され、

前記エネルギービームを照射する際には、前記反転パターンが形成された前記被膜形成材料に前記モールドを通して前記エネルギービームを照射する

ことを特徴とする付記9に記載のパターン形成方法。

【0101】

(付記11) 前記基板上に前記被膜形成材料を形成する工程前に、前記基板に、前記被膜を密着させるための表面処理を行う工程を含むことを特徴とする付記8乃至10のいずれかに記載のパターン形成方法。

【0102】

(付記12) 前記被膜形成材料に前記モールドを押し当て前記反転パターンを形成する工程前に、前記モールドに、前記被膜の密着を抑えるための表面処理を行う工程を含むことを特徴とする付記8乃至11のいずれかに記載のパターン形成方法。

【符号の説明】

【0103】

1 基板

1c 表面処理層

2 被膜形成材料

2a 被膜

3 モールド

3a 凹凸パターン

3b 反転パターン

3c 表面処理層

10 ステージ

【技術分野】

【0001】

本発明は、被膜形成材料、及び被膜形成材料を用いたパターン形成方法に関する。

【背景技術】

【0002】

近年、安価で高い量産性を有する微細加工技術として、インプリント法が注目を集めている。インプリント法は、基板上に形成した被膜形成材料(レジスト材料等)にスタンプの要領でパターンを形成するものであり、従来の光露光装置を用いる露光技術と異なり、パターンの解像性が露光波長に依存しない。そのため、パターンドメディア、フォトニッククリスタル、LSI(Large Scale Integration)、MEMS(Micro Electro Mechanical System)等の微細加工技術として、幅広い分野への応用が期待されている。

【0003】

インプリント法には、例えば、熱可塑性の被膜形成材料を用い、基板上の被膜形成材料を加熱により軟化させ、予め所定の凹凸パターンが微細加工された型(モールド)を押し当て、その凹部に被膜形成材料を充填する熱インプリント法が知られている。このほか、熱硬化性の被膜形成材料を用い、基板上の軟性の被膜形成材料にモールドを押し当て、その凹部に充填された被膜形成材料を加熱により硬化させる熱インプリント法も知られている。また、光硬化性の被膜形成材料を用い、モールドを基板上の軟性の被膜形成材料に押し当て、その凹部に充填された被膜形成材料を光照射により硬化させる光インプリント法が知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−223998号公報

【非特許文献】

【0005】

【非特許文献1】アプライド・フィジクス・レターズ(Applied Physics Letters),1995年,第67巻,第21号,pp.3114−3116

【非特許文献2】セミコンダクター・エフ・ピー・ディー・ワールド(Semiconductor FPD World),2007年8月,pp.48−51

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のようにインプリント法では、基板上の被膜形成材料にモールドが押し当てられ、基板上には、そのモールドの凹凸パターンの反転パターンが転写された被膜が形成される。転写後、モールドは被膜から引き離される(離型)。

【0007】

しかし、離型の際には、被膜の一部がモールドに付着して剥がれてしまうことが起こり得る。このようなモールドへの付着による被膜の剥がれが生じると、被膜に形成されるパターンの解像性が損なわれてしまう。また、用いるモールドの材質や被膜形成材料によっては、モールドに付着した被膜を除去することが容易でない場合があり、その除去の仕方によっては、モールド側の凹凸パターンを欠損させてしまうことも起こり得る。モールドに被膜が付着したままであったり、モールドの凹凸パターンが欠損していたりすると、そのモールドを用いた次のインプリント時に、高解像なパターニングを行うことが難しくなる。

【課題を解決するための手段】

【0008】

本発明の一観点によれば、炭素−炭素不飽和結合を有する化合物を含む成分と、前記化合物の重合反応を開始させる重合開始剤とを含み、前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む被膜形成材料が提供される。

【0009】

また、本発明の一観点によれば、基板上に被膜形成材料を形成する工程と、形成された前記被膜形成材料に、凹凸パターンを有するモールドを押し当て、前記凹凸パターンの反転パターンを形成する工程と、前記反転パターンが形成された前記被膜形成材料を用い、前記反転パターンを有する被膜を形成する工程と、形成された前記被膜から前記モールドを引き離す工程とを含み、前記基板上に形成される前記被膜形成材料は、炭素−炭素不飽和結合を有する化合物を含む成分と、前記化合物の重合反応を開始させる重合開始剤とを含み、前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含むパターン形成方法が提供される。

【発明の効果】

【0010】

開示の技術によれば、離型時のモールドへの被膜の付着を抑えることが可能になり、基板上に形成するパターンの解像性の低下、モールドに形成されているパターンの欠損の発生を抑えて、高解像なパターニングを行うことが可能になる。

【図面の簡単な説明】

【0011】

【図1】インプリント法の説明図(その1)である。

【図2】インプリント法の説明図(その2)である。

【図3】表面処理の説明図である。

【発明を実施するための形態】

【0012】

図1及び図2はインプリント法の説明図である。

インプリント法では、まず、所定のステージ10にセットした基板1上に、被膜形成材料2が塗布等の方法で設けられる(図1,図2(A))。そして、基板1上の被膜形成材料2に、その被膜形成材料2が軟性を示す状態で、所定の凹凸パターン3aを設けたモールド3を押し当て、被膜形成材料2にモールド3の凹凸パターン3aの反転パターン3bを転写する(図1,図2(B))。その後、熱や光のエネルギー(便宜上、図2(C)に矢印で図示)を利用して被膜形成材料2を硬化させることで、モールド3の凹凸パターン3aの反転パターン3bが形成された被膜2aが基板1上に形成される(図1,図2(C))。被膜2aの形成後、モールド3は、基板1上の被膜2aから引き離される(離型)(図1,図2(D))。

【0013】

尚、ここで図示した凹凸パターン3a及び反転パターン3bは、単なる例であって、図示した形態に限定されるものではない。

基板1上に形成された被膜2aは、モールド3の反転パターン3bが転写された永久膜として使用したり、或いは、基板1に対してエッチング等の加工を行う際のマスクとして使用したりすることができる。

【0014】

インプリント法に用いるモールド3には、例えばナノメートルオーダの微細な凹凸パターン3aを設けることができる。インプリント法では、このようなモールド3の凹凸パターン3aを、被膜形成材料2(被膜2a)に転写することができる。

【0015】

被膜形成材料2には、形成する被膜2aの用途(永久膜、マスク等)に応じて、様々な材料を用いることができる。被膜形成材料2には、熱可塑性、熱硬化性、光硬化性の材料等を用いることができる。

【0016】

例えば、被膜形成材料2が熱可塑性であれば、基板1上に設けた被膜形成材料2を加熱により軟化させ、そこにモールド3を押し当て、その凹部に被膜形成材料2を充填させた後、冷却して硬化させる。被膜形成材料2が熱硬化性であれば、基板1上に設けた軟性の被膜形成材料2にモールド3を押し当て、その凹部に充填された被膜形成材料2を加熱により硬化させる。これらの方法は、熱インプリント法と呼ばれる。

【0017】

また、被膜形成材料2が光硬化性であれば、基板1上に設けた軟性の被膜形成材料2にモールド3を押し当て、その凹部に充填された被膜形成材料2を、紫外線等の光を照射することによって硬化させる。この方法は、光インプリント法と呼ばれる。

【0018】

上記のようなインプリント法のうち、熱インプリント法は、被膜形成材料2の選択肢が広く、また、大面積への一括転写が可能なことから、比較的汎用性が高い。但し、熱インプリント法では、被膜形成材料2の加熱、冷却を行うため、スループットが比較的低くなる場合がある。また、被膜形成材料2の温度変化による収縮のために、パターン精度が比較的低くなる場合がある。

【0019】

一方、光インプリント法は、被膜形成材料2へのモールド3の押し当て後、光照射によってパターンの形成を行うため、スループットが比較的高く、また、被膜形成材料2の収縮を抑えて、比較的高いパターン精度を確保することができる。但し、光インプリント法では、例えば、モールド3を押し当てた被膜形成材料2に、モールド3を透過させて光を照射し、被膜形成材料2を硬化させる。その場合、モールド3は、光を透過する材料で作製されていることを要する。このような光透過性の観点から、モールド3には石英を用いることができるが、石英は放熱性が比較的低いために、エッチング等で微細な凹凸パターン3aを形成することが必ずしも容易でなく、モールド3の作製費用が比較的高額になる場合がある。

【0020】

インプリント法では、被膜形成材料2にモールド3を押し当ててその凹凸パターン3aを転写した被膜2aを形成した後、離型時に、形成された被膜2aの一部がモールド3に付着してしまう場合がある。このようなモールド3への付着による被膜2aの剥がれが生じると、被膜2aに形成されるパターンの解像性が損なわれてしまう。更に、モールド3に付着した被膜2aを除去することが難しい場合もある。モールド3に付着した被膜2aは、被膜形成材料2が硬化されたものであり、溶剤等に溶解し難くなっているためである。モールド3に付着した被膜2aを無理に除去しようとすると、モールド3の凹凸パターン3aが欠損することも懸念される。モールド3に被膜2aが付着したままであったり、モールド3の凹凸パターン3aが欠損していたりすると、そのモールド3を用いた次のインプリント時に、高解像なパターニングを行うことが難しくなる。

【0021】

このようなモールド3への被膜2aの付着については、いくつかの対策が提案されている。

まず第1の方法として、基板1と被膜2a(或いは被膜形成材料2)との密着性を向上させ、モールド3への被膜2aの付着を抑制する方法が挙げられる。一般的な半導体装置製造分野においても、被膜の基板密着性を向上させるため、ヘキサメチルジシラザン(HMDS)等のシランカップリング剤による基板表面処理が行われる場合がある。この技術をインプリント法にも利用し、被膜2aを形成する基板1の表面に対し、同様のシランカップリング剤による表面処理を行う方法である。

【0022】

また、第2の方法として、被膜2aからのモールド3の離型性を高め、モールド3への被膜2aの付着を抑制する方法が挙げられる。これは、予めモールド3の凹凸パターン3a側の表面に対し、シランカップリング剤やシラン系ガス等で表面処理を行い、モールド3への被膜2aの付着を抑制する方法である。

【0023】

これら第1の方法及び第2の方法では、これらの方法を用いなかった場合に比べ、モールド3への被膜2aの付着を低減することはできる。しかし、これらの方法では、モールド3への被膜2aの付着を十分に抑制することができない場合がある。更に、これらの方法では、基板1やモールド3に対する表面処理の工数が増加してしまう。モールド3に対して表面処理を行うものでは、その表面処理の効果が、モールド3の使用回数の増加に伴って低下してしまう場合がある。

【0024】

また、第3の方法として、レプリカモールドと呼ばれる複製モールドを作成する方法が提案されている。これは、高価な石英モールド(真モールド)から複製モールドを樹脂材料等で作製し、その複製モールドを使用してインプリントを行い、真モールドの使用頻度を下げることで、真モールドの欠損の発生を抑制する方法である。しかし、この第3の方法では、真モールドの使用頻度を下げることはできるものの、真モールドからレプリカモールドを作製する手順が通常のインプリント法と同じであることから、根本的な解決法とはならない。

【0025】

そこで、ここでは被膜形成材料2として、例えば次のような成分を含む材料を用いる。即ち、被膜形成材料2は、分子中に炭素−炭素不飽和結合を有する化合物を含む成分と、その化合物の重合反応を開始させる重合開始剤とを含む。ここで、被膜形成材料2は、成分中の炭素−炭素不飽和結合を有する化合物として、炭素−炭素不飽和結合のほか、ケイ素原子を有するケイ素化合物を含む。

【0026】

このような被膜形成材料2において、重合開始剤は、例えば紫外線等の光の照射によって、成分中の炭素−炭素不飽和結合を有する化合物(モノマ)の重合反応を開始させる。重合反応が開始すると、成分中の化合物は、主に炭素−炭素不飽和結合部で次々と重合していき、高分子量化される。この被膜形成材料2をインプリント法に用いたときには、軟性の被膜形成材料2にモールド3を押し当て、例えば光の照射によって、その成分中の化合物を重合、高分子量化することで、硬化された被膜2a(ポリマ)が得られる。それにより、モールド3の凹凸パターン3aが転写された被膜2aが形成される。

【0027】

被膜形成材料2は、上記のように、その成分中、炭素−炭素不飽和結合を有する化合物として、ケイ素化合物を含む。被膜形成材料2の成分中に、このようなケイ素化合物が含まれることで、形成されるポリマ(被膜2a)中には、ケイ素化合物が含まれるようになる。被膜2a中にケイ素化合物が含まれることで、凹凸パターン3aの転写後の離型時に、ケイ素化合物が含まれない場合に比べて、モールド3への被膜2aの付着が抑制されるようになる。

【0028】

被膜形成材料2に含めるケイ素化合物としては、例えば、アルコキシ基が結合しないケイ素原子を有するケイ素化合物が用いられる。アルコキシ基が結合するケイ素原子を有するケイ素化合物を用いた場合には、炭素−炭素不飽和結合部のほかに、そのアルコキシ基の部分も重合の反応点となるため、反応制御が難しくなり、また、保存安定性の低下を招く可能性が生じる。このような観点から、被膜形成材料2に、アルコキシ基が結合しないケイ素原子を有するケイ素化合物を用いる。この点の詳細については後述する。

【0029】

尚、被膜形成材料2の重合開始剤には、上記のような紫外線等の光の照射によって重合反応を開始させるもののほか、電子線の照射によって重合反応を開始させるものを用いてもよい。また、このような光、電子線といったエネルギービームのほか、熱によって重合反応を開始させるものを用いることも可能である。

【0030】

このように、所定のケイ素化合物を含む被膜形成材料2を用いることで、ケイ素化合物を含む被膜2aを形成できるようにし、それによって被膜2aからのモールド3の離型性を高め、モールド3への被膜2aの付着を抑制する。即ち、被膜形成材料2自体、被膜2a自体に、モールド3の離型性を高める成分を含める。そのため、例えば、基板1に被膜2aを密着させるための表面処理を行ったり、モールド3に被膜2aの密着を抑えるための表面処理を行ったりする工程を省略することも可能になる。また、モールド3の使用回数が増加しても、安定して高いモールド3の離型性を維持することが可能になる。また、上記のレプリカモールドのような部材を用意することも要しない。

【0031】

モールド3への被膜2aの付着を抑制することができるため、そのモールド3を使用して繰り返し高解像なパターニングを行うことが可能になり、また、付着した被膜2aを除去する際に生じ得たモールド3の凹凸パターン3aの欠損を抑制することも可能になる。上記のような所定のケイ素化合物を含む被膜形成材料2を用いることで、基板1上に形成するパターンの解像性の低下、モールド3に形成されている凹凸パターン3aの欠損の発生を抑えて、高解像なパターニングを行うことが可能になる。

【0032】

尚、上記のような被膜形成材料2を用いると共に、基板1に対し被膜2を密着させるための表面処理を行ったり、モールド3に対し被膜2の密着を抑えるための表面処理を行ったりしてもよい。

【0033】

図3は表面処理の説明図である。図3において、(A)は基板の表面処理を説明する図、(B)はモールドの表面処理を説明する図である。

例えば、被膜形成材料2から形成される被膜2と基板1との密着性を高めるため、被膜形成材料2を形成する前に、図3(A)のように、基板1の表面に対し、HMDS等で表面処理層1cを形成する処理を行っておく。また、被膜2aからのモールド3の離型性を高めるため、被膜形成材料2に押し当てる前に、図3(B)のように、モールド3の凹凸パターン3a側の表面に対し、トリメチルシリルジメチルアミド(TMSDMA)等で表面処理層3cを形成する処理を行っておく。

【0034】

これら基板1に対する表面処理、及びモールド3に対する表面処理は、いずれか一方のみを行うようにしても、いずれとも行うようにしてもよい。基板1やモールド3に対し、予めこのような表面処理を行っておけば、基板1からの被膜2aの剥がれ(パターン剥がれ、パターン欠損)や、モールド3への被膜2aの付着(モールド付着)を、一層効果的に抑制することが可能になる。

【0035】

以下、上記のような構成を有する被膜形成材料、及びそのような被膜形成材料を用いたインプリント法によるパターン形成方法について、より詳細に説明する。

まず、被膜形成材料の一例について説明する。

【0036】

被膜形成材料は、第1成分として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む。このようなケイ素化合物として、例えば、次式(1)で表されるケイ素化合物を用いることができる。

【0037】

【化1】

【0038】

式(1)において、sは0〜5の整数であり、Q1〜Q3は、少なくとも1つが次式(2)で表される化学構造を有する。

【0039】

【化2】

【0040】

Q1〜Q3のうち、式(2)で表される化学構造でないものは、炭素数1〜5のアルキル基である。

また、第1成分として含まれるケイ素化合物としては、例えば、次式(3)で表されるケイ素化合物を用いることもできる。

【0041】

【化3】

【0042】

式(3)において、nは0〜5の整数であり、R1〜R3は、少なくとも1つが式(4)で表される化学構造を有する。

【0043】

【化4】

【0044】

R1〜R3のうち、式(4)で表される化学構造でないものは、炭素数1〜5のアルキル基である。

上記の式(1),(2)で表されるケイ素化合物、又は上記の式(3),(4)で表されるケイ素化合物は、被膜形成材料の第1成分として、1種単独で用いても、複数種を組み合わせて用いてもよい。被膜形成材料に第1成分として含まれるケイ素化合物の分子量は、ポリスチレン換算で100〜30000の範囲であることが好ましく、100〜10000の範囲であることがより好ましい。ケイ素化合物の分子量が100より小さいと、硬化後に十分な被膜特性(機械的強度等)が得られない可能性があり、また分子量が30000より大きいと、粘度が高くなることで塗布性が低下する可能性があるためである。

【0045】

また、被膜形成材料は、第2成分として、被膜形成材料に含まれる化合物(上記のようなケイ素化合物を含む)の重合を開始させ、被膜形成材料中の化合物の重合、高分子量化等、物性変化を与える重合開始剤を含む。この重合開始剤には、重合開始作用を示すものであれば、その種類は限定されず、様々な種類のものを用いることができる。例えば、可視光、遠紫外光、近紫外光、深紫外光といった光の照射によって重合を開始する重合開始剤や、電子線の照射によって重合を開始する重合開始剤を用いることができる。また、重合開始剤は、カチオン重合開始剤、ラジカル重合開始剤のいずれでもよい。

【0046】

カチオン重合開始剤としては、例えば、ビス(4−ターシャリブチル)ヨードニウムヘキサフルオロホスファート、ビス(4−ターシャリブチル)ヨードニウムトリフルオロメタンスルホンナート、2−(3,4−ジメトキシスチリル)−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、ジフェニルヨードニウムヘキサフルオロアルセナート、ジフェニルヨードニウムヘキサフルオロホスフェート、ジフェニルヨードニウムトリフルオロメタンスルホネート、2−[2−(フラン−2−イル)ビニル]−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、4−イソプロピル−4’−メチルジフェニルヨードニウムテトラキス(ペンタフルオロフェニル)ボラート、2−(4−メトキシフェニル)−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、2−[2−(5−メチルフラン−2−イル)ビニル]−4,6−ビス(トリクロロメチル)−1,3,5−トリアジン、トリフェニルスルホニウムテトラフルオロボラート、トリ−p−トリルスルホニウムヘキサフルオロホスファート、トリ−p−トリルスルホニウムトリフルオロメタンスルホナート等が挙げられる。

【0047】

ラジカル重合剤としては、例えば、アセトフェノン、p−アニシル、ベンジル、ベンゾイン、ベンゾインエチルエーテル、ベンゾインイソブチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインメチルエーテル、ベンゾフェノン、2−ベンゾイル安息香酸、4−ベンゾイル安息香酸、4,4’−ビス(ジエチルアミノ)ベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ジクロロベンゾフェノン、2,2−ジエトキシアセトフェノン、2,4−エチルチオシサテン−9−オン、2,2−ジメトキシ−2−フェニルアセトフェノン、ジフェニル(2,4,6−トリメチルベンゾイル)ホスフィンオキサイド、2−エチルアントラキノン、1−ヒドロキシクロロフェニルフェニルケトン、2−ヒドロキシ−2−メチルプロピオフェノン、2−イソニトロソプロピオフェノン、2−ベンゾイル安息香酸メチル、2−メチル−4’−(メチルチオ)−2−モルホリノプロピオフェノン、2−フェニル−2−(p−トルエンスルホニルオキシ)アセトフェノン等が挙げられる。

【0048】

カチオン重合開始剤、ラジカル重合開始剤としては、上記のものに限らず、他の市販のものを適宜使用することができる。また、複数種のカチオン重合開始剤を組み合わせて使用したり、複数種のラジカル重合開始剤を組み合わせて使用したりすることもできる。

【0049】

尚、被膜形成材料から形成される被膜を永久膜として使用する場合には、重合開始剤として、塩素を含まないラジカル重合開始剤が好適である。これは、形成される被膜に、将来的に塩素に起因する腐食等が発生するのを防止するためである。

【0050】

重合開始剤の含有量は、被膜形成材料の化合物成分(上記のケイ素化合物、及び後述するモノマ成分)、及び後述する溶媒以外のその他の成分(含まれる場合)に対して、0.1重量部〜15重量部とすることができる。好ましくは0.2重量部〜10重量部とし、より好ましくは0.5重量部〜8重量部とする。含有量が0.1重量部より少ない場合には、被膜形成材料の硬化速度、被膜強度が十分に得られない可能性があり、15重量部より多い場合には、被膜形成材料の保存中の成分析出や塗布性低下の可能性があるためである。

【0051】

また、被膜形成材料は、第3成分として、炭素−炭素不飽和結合を有し且つケイ素原子を含まないモノマ成分を含む。モノマの、炭素−炭素不飽和結合を含む官能基の種類は、特に限定されるものではない。例えば、アクリル基、メタクリル基を含むモノマを用いることができる。第3成分のモノマとしては、単官能又は二官能以上のアクリル、メタクリル酸エステルを好適に用いることができる。

【0052】

第3成分のモノマとしては、例えば、フェノキシグリコール(メタ)アクリレート、フェノキシエチレングリコール(メタ)アクリレート、2−フェノキシエチル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、n−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、メトキシトリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、ベヘニル(メタ)アクリレート、ベンジル(メタ)アクリレート、1−アダマンチル(メタ)アクリレート、イソボルニル(メタ)アクリレート、トリデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、オクトキシポリエチレングリコール(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、イソステアリル(メタ)アクリレート、ラウリル(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、エトキシ化ビスフェノールAジ(メタ)アクリレート、プロポキシ化ビスフェノールAジ(メタ)アクリレート、1,10−デカンジオールジ(メタ)アクリレート、シクロデカンジメタノールジ(メタ)アクリレート、エトキシ化−2−メチル−1,3−プロパンジオールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、2,2,3,3,4,4,5,5−オクタフルオロ−1,6−ヘキシルジ(メタ)アクリレート、2−ヒドロキシ−3−アクリロイキシプロピル(メタ)アクリレート、エチレンジ(メタ)アクリレート、プロポキシ化エトキシ化ビスフェノールAジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、トリシクロデカンジメタノールジ(メタ)アクリレート、トリシクロ[5.2.1.0(2,6)]デカンジメタノール(メタ)アクリレート、エトキシ化イソシアヌル酸トリ(メタ)アクリレート、エトキシ化トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、プロポキシ化トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、エトキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、プロポキシ化ペンタエリスリトールテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、1,4−シクロヘキサンジメタノールジ(メタ)アクリレート、1,4−ベンゼンジメタノールジ(メタ)アクリレート、水素化ビスフェノールAジ(メタ)アクリレート、1,3−アダマンタンジオールジ(メタ)アクリレート、グリセリンジ(メタ)アクリレート、グリセリンモノ(メタ)アクリレート等が挙げられる。尚、(メタ)アクリレートは、メタクリレートを表す。

【0053】

第3成分のモノマとしては、上記のものに限らず、他の市販のものを適宜使用することができる。また、複数種のモノマを組み合わせて使用することもできる。

また、被膜形成材料は、第4成分として、上記の第1〜第3成分(ケイ素化合物、重合開始剤及びモノマ成分)、及び後述するその他の成分(含まれる場合)といった他成分を溶解する溶媒を含む。溶媒は、第1〜第3成分や後述するその他の成分が常温で固体であって、それらを混合した際にその混合物に固形分があって溶液状にならない場合に、固形分を溶解し、塗布膜を形成できるようにするものである。また、混合物が溶液状であっても、粘度が高く、目的の膜厚に塗布が難しい場合にも、希釈する目的で溶媒を用いることができる。

【0054】

第4成分の溶媒は、上記の第1〜第3成分や後述するその他の成分を十分に溶解できるものであれば、特に限定されないが、沸点が70℃〜200℃程度であるものが、取扱い及び安全性の観点から好ましい。具体的には、電子材料に汎用されている溶剤が好ましく、メチルエチルケトン、メチルイソブチルケトン、メチルセロソルブ、エチルセロソルブ、γ−ブチロラクトン、シクロヘキサノン、2−ヘプタノン、乳酸エチル、メチルアミルケトン、メチル−3−メトキシプロピオネート、エチル−3−エトキシプロピオネート、n−ブチルエーテル、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコール等が挙げられる。これらは単独で使用しても複数種を組み合わせて使用してもよい。

【0055】

また、被膜形成材料には、上記の第1〜第4成分のほか、その他の成分として、塗布性向上を目的に界面活性剤、感度向上を目的に光増感剤、保存安定性向上を目的に重合禁止剤等の添加剤を含有させることもできる。添加剤は、必要に応じて被膜形成材料に添加することができ、その目的に応じて様々な種類のものを使用することができる。添加剤は、単一種のものを使用しても、複数種のものを組み合わせて使用してもよい。

【0056】

続いて、上記のような成分を有する被膜形成材料を用いたインプリント法によるパターン形成方法の一例について説明する。

インプリント法によるパターン形成では、まず基板上に被膜形成材料を、ディップコート法、スプレー法、スピンコート法等の塗布法を用いて塗布する。膜厚の均一さの観点からは、スピンコート法が好ましい。

【0057】

塗布する被膜形成材料の膜厚は、被膜形成材料から形成する被膜の用途によって選択することができる。例えば、膜厚0.05μm〜10μmの範囲で被膜形成材料を塗布する。被膜形成材料の膜厚が0.05μmよりも薄い場合は、被膜形成材料(塗布膜)から溶媒が蒸発してピンホールが発生したとき、そのピンホールが、形成されるパターンの解像性に影響を与える可能性があるためである。また、上記のような成分構成の被膜形成材料では、10μmよりも厚く被膜形成材料を塗布することが容易でない場合があるが、粘度調整や塗布を複数回繰り返す等の方法を用いる等、可能であれば10μmよりも厚く被膜形成材料を塗布してもよい。

【0058】

基板上に被膜形成材料を塗布した後は、ベーキングを行うようにしてもよい。塗布した被膜形成材料に溶媒(第4成分)が含まれている場合には、このようなベーキングを行うことが好ましい。その場合、ベーキング温度は、被膜形成材料に含まれる溶媒の種類に基づいて設定することができる。ベーキング温度は、溶媒の沸点以上に設定することが好ましく、溶媒の種類にもよるが、50℃〜180℃、好ましくは70℃〜140℃に設定する。ベーキング時間は、特に限定されないが、10秒〜180秒、好ましくは30秒〜90秒に設定する。

【0059】

上記のようにして基板上に被膜形成材料を形成した後は、例えばその被膜形成材料が光硬化型の成分構成とされている場合であれば、軟性を示す被膜形成材料にモールドを押し当て、その状態で紫外線等の光を照射し、被膜形成材料を硬化させる。また、基板上に形成した被膜形成材料が電子線硬化型の成分構成とされている場合であれば、軟性を示す被膜形成材料にモールドを押し当て、その状態で電子線を照射し、被膜形成材料を硬化させる。光や電子線は、例えば、モールドを透過させて被膜形成材料に照射する。この場合、モールドは、光や電子線が透過する材料を用いて形成される。

【0060】

被膜形成材料は、光や電子線が照射されることで、重合開始剤(第2成分)により、上記の第1成分の化合物及び第3成分の化合物の重合反応が開始される。ここで、第1成分は、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物であり、第3成分は、炭素−炭素不飽和結合を有し且つケイ素原子を含まない化合物(モノマ)である。重合反応では、炭素−炭素不飽和結合を有する第1成分の化合物及び第3成分の化合物を含んだ被膜形成材料中の、第1成分と第3成分の化合物間の重合、第1成分の化合物間の重合、第3成分の化合物間の重合等が進行し得る。このような重合反応が進行することで、モールドが押し当てられた被膜形成材料が硬化され、基板上に、モールドの凹凸パターンが転写された被膜が形成される。

【0061】

尚、このように被膜形成材料の第1成分には、アルコキシ基が結合しないケイ素原子を有するケイ素化合物が用いられる。これに対し、アルコキシ基が結合するケイ素原子を有するケイ素化合物を用いた場合には、例えば次式(5)に示すような重合反応が進行し易くなる。

【0062】

【化5】

【0063】

ケイ素原子にアルコキシ基が結合した式(5)のようなアルコキシシランは、そのアルコキシ基の部分で容易に加水分解してシロキサン結合を作り、高分子のシロキサンポリマになる。アルコキシ基が結合するケイ素原子を有するケイ素化合物を用いると、炭素−炭素不飽和結合部のほかに、そのアルコキシ基の部分も重合の反応点となるため、反応制御が難しくなり、また、保存安定性の低下を招く可能性が生じる。このような観点から、被膜形成材料の第1成分のケイ素化合物として、アルコキシ基が結合しないケイ素原子を有するケイ素化合物を用いる。

【0064】

モールドの凹凸パターンが転写された被膜の形成後は、被膜からモールドが引き離される(離型)。被膜形成材料には、所定のケイ素化合物(第1成分)が含まれており、被膜形成材料から形成される被膜に、そのようなケイ素化合物が含まれることで、モールドを被膜の付着を抑えて引き離すことが可能になっている。

【0065】

以下、被膜形成材料、及びそれを用いたインプリント法によるパターン形成方法を、実施例を挙げて、更に具体的に説明する。

〔実施例1〕

<光インプリント用被膜形成材料の調製>

被膜形成材料として、光インプリント用の被膜形成材料、及びその比較材料を調整した。表1に、評価に用いた光インプリント用被膜形成材料A〜D、及び被膜形成材料(比較材料)E〜Hの組成(成分)を示す。尚、表1の数値は、含有される各成分の重量部を表している。

【0066】

【表1】

【0067】

表1において、第1成分の化合物aは、次式(6)で表されるケイ素化合物である。

【0068】

【化6】

【0069】

また、表1において、第1成分の化合物bは、次式(7)で表されるケイ素化合物である。尚、nは0〜5の整数である。

【0070】

【化7】

【0071】

被膜形成材料A〜D及び比較材料E〜Hとして、表1に示す各化合物を、表1に示す各重量部で混合し、0.5μmのメンブランフィルタで濾過して、それぞれの組成物を調整した。

【0072】

<基板上への被膜形成材料の形成>

まず、基板となる6インチウエハに、HMDSをスピンコーティングした後、110℃のホットプレートで2分間ベーキングを行い、被膜の密着性を高めるための表面処理を行った。次いで、各被膜形成材料A〜D及び比較材料E〜Hを、表面処理後の基板上に、スピンコーティングによって膜厚3μmで形成(成膜)した。第4成分の溶媒であるポリエチレングリコールモノメチルエーテルアセテート(PGMEA)を含む被膜形成材料D及び比較材料Hについては、塗布後に110℃のホットプレートで1分間ベーキングを行った。

【0073】

<モールドの離型処理>

1μm、2μm、3μm、5μmのライン・アンド・スペース(L&S)の凹凸パターンを形成した石英製モールドを用意し、まずエタノールで凹凸パターン側の表面を洗浄し、90℃のホットプレートで1分間ベーキングを行った後、放冷した。次いで、そのモールドを、TMSDMAの飽和雰囲気中に1時間放置し、110℃のホットプレートで1分間ベーキングを行い、モールドの表面処理(離型処理(撥水処理))とした。

【0074】

凹凸パターンが形成されていないモールドを用いて同じ処理を行い、本離型処理によるモールドの撥水性の向上を事前に確認した。

<インプリント>

離型処理を行ったモールド、並びに被膜形成材料A〜D及び比較材料E〜Hを形成した基板(6インチウエハ)を、所定のインプリント装置にそれぞれセットした。そして、−25kPa以下に減圧しながら、各被膜形成材料A〜D及び比較材料E〜Hに、圧力500Nでモールドを押し付け、波長375±5nmのLED(Light Emitting Diode)ランプで1分間露光した。この露光により、各被膜形成材料A〜D及び比較材料E〜Hを硬化した。露光後、加圧を止めてモールドを上方に引き離し、モールドに形成したL&Sパターンが転写され、各被膜形成材料A〜D及び比較材料E〜Hから形成された被膜を得た。

【0075】

〔実施例2〕

<パターン欠損及びモールド付着の評価>

上記の実施例1で得た基板上の被膜に形成されたパターンの剥がれ(パターン欠損)、用いたモールドの表面への被膜の付着(モールド付着)を、光学顕微鏡で観察した。結果を表2に示す。

【0076】

【表2】

【0077】

尚、表2の「離型処理」の欄には、上記の離型処理を行ったモールドを用いた場合を「あり」、上記の離型処理を行っていないモールドを用いた場合を「なし」と表している。また、表2の「パターン欠損」の欄には、パターン欠損が認められなかった場合を「OK」と表し、パターン欠損が認められた場合は、パターン欠損が認められたL&Sパターンを表示している。例えば、「1−5μmL&S」は、1μm、2μm、3μm、5μmの各L&Sパターンでパターン欠損が認められたことを表している。また、表2の「モールド付着」の欄には、モールド付着が認められなかった場合を「OK」、モールド付着が認められた場合を「NG」と表している。

【0078】

第1成分を含む被膜形成材料A〜Dを用いた場合には、モールドの離型処理の有無に関わらず、パターン欠損は確認されなかった。また、第1成分を含む被膜形成材料A〜Dを用いた場合には、モールド付着も確認されなかった。

【0079】

一方、第1成分を含まない比較材料E〜Hを用いた場合でも、離型処理を行ったモールドを用いた場合には、パターン欠損及びモールド付着は確認されなかった。これに対し、第1成分を含まない比較材料E〜Hを用いた場合で、モールドの離型処理を行っていない場合には、比較材料E〜Hのいずれにおいてもパターン欠損とモールド付着が確認された。パターン欠損は、パターン幅が大きい方が起き易く、5μmのL&Sパターンは、比較材料E〜Hのいずれの組成でもパターン欠損が認められた。

【0080】

<離型処理の評価>

被膜形成材料A及び比較材料Eについて、繰り返し連続してインプリントを行った場合のモールド付着の評価を行った。結果を表3に示す。

【0081】

【表3】

【0082】

尚、表3の「離型処理」の欄には、上記の離型処理を行ったモールドを用いた場合を「あり」、上記の離型処理を行っていないモールドを用いた場合を「なし」と表している。また、表3の「プリント回数」の欄に示した「1回」、「5回」、「10回」は、連続して行ったインプリントの回数を表し、それぞれの回で、モールド付着が認められなかった場合を「OK」と表し、モールド付着が認められた場合を「NG」と表している。

【0083】

第1成分を含む被膜形成材料Aを用いた場合には、モールドに離型処理を行っていると、10回連続でインプリントを行っても、モールド付着は認められなかった。また、モールドに離型処理を行っていなくても、5回連続でインプリントを行ってモールド付着が認められなかった。

【0084】

これに対し、第1成分を含まない被膜形成材料Eを用いた場合には、モールドに離型処理を行っていると、1回のインプリントであればモールド付着を抑えることができるが、5回、10回のインプリントでは、モールド付着が認められた。離型処理を行っていない場合は、1回目のインプリントで既にモールド付着が認められた。

【0085】

離型処理によって、モールドへの被膜の付着を抑制する効果は得られるが、繰り返し連続してインプリントを行う場合には、その効果に限度がある。被膜形成材料自体にモールドの離型性を向上させる成分、即ち上記の第1成分を含有させることで、同じモールドを繰り返し使用してインプリントを行っても、モールドへの被膜の付着を効果的に抑制し、高解像なパターニングを行うことができる。

【0086】

以上、被膜形成材料、及びインプリント法によるパターン形成方法の実施例について説明したが、被膜形成材料の組成、及びそれを用いたパターン形成方法は、この例に限定されるものではない。

【0087】

以上説明した実施の形態に関し、更に以下の付記を開示する。

(付記1) 炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とする被膜形成材料。

【0088】

(付記2) 前記ケイ素化合物は、式(8)

【0089】

【化8】

【0090】

〔式中、sは0〜5の整数であり、Q1〜Q3は、少なくとも1つが式(9)のQで表される構造を有し、式(9)のQで表される構造でない場合は、炭素数1〜5のアルキル基である。

【0091】

【化9】

【0092】

(式中、tは0〜5の整数である。)〕で表されるケイ素化合物である

ことを特徴とする付記1に記載の被膜形成材料。

(付記3) 前記ケイ素化合物は、式(10)

【0093】

【化10】

【0094】

(式中、nは0〜5の整数であり、R1〜R3は、少なくとも1つが式(11)のRで表される構造を有し、式(11)のRで表される構造でない場合は、炭素数1〜5のアルキル基である。

【0095】

【化11】

【0096】

)で表されるケイ素化合物である

ことを特徴とする付記1に記載の被膜形成材料。

(付記4) 前記化合物として、ケイ素原子を含まず、且つ、炭素−炭素不飽和結合を有するモノマを含むことを特徴とする付記1乃至3のいずれかに記載の被膜形成材料。

【0097】

(付記5) 前記化合物及び前記重合開始剤が溶解する溶媒を更に含むことを特徴とする付記1乃至4のいずれかに記載の被膜形成材料。

(付記6) 前記重合開始剤は、エネルギービームの照射によって前記化合物の重合反応を開始させることを特徴とする付記1乃至5のいずれかに記載の被膜形成材料。

【0098】

(付記7) 前記エネルギービームは、光又は電子線であることを特徴とする付記6に記載の被膜形成材料。

(付記8) 基板上に被膜形成材料を形成する工程と、

形成された前記被膜形成材料に、凹凸パターンを有するモールドを押し当て、前記凹凸パターンの反転パターンを形成する工程と、

前記反転パターンが形成された前記被膜形成材料を用い、前記反転パターンを有する被膜を形成する工程と、

形成された前記被膜から前記モールドを引き離す工程と

を含み、

前記基板上に形成される前記被膜形成材料は、

炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とするパターン形成方法。

【0099】

(付記9) 前記重合開始剤は、エネルギービームの照射によって前記化合物の重合反応を開始させ、

前記重合反応によって前記被膜が形成される

ことを特徴とする付記8に記載のパターン形成方法。

【0100】

(付記10) 前記モールドは、前記エネルギービームを透過する材料を用いて形成され、

前記エネルギービームを照射する際には、前記反転パターンが形成された前記被膜形成材料に前記モールドを通して前記エネルギービームを照射する

ことを特徴とする付記9に記載のパターン形成方法。

【0101】

(付記11) 前記基板上に前記被膜形成材料を形成する工程前に、前記基板に、前記被膜を密着させるための表面処理を行う工程を含むことを特徴とする付記8乃至10のいずれかに記載のパターン形成方法。

【0102】

(付記12) 前記被膜形成材料に前記モールドを押し当て前記反転パターンを形成する工程前に、前記モールドに、前記被膜の密着を抑えるための表面処理を行う工程を含むことを特徴とする付記8乃至11のいずれかに記載のパターン形成方法。

【符号の説明】

【0103】

1 基板

1c 表面処理層

2 被膜形成材料

2a 被膜

3 モールド

3a 凹凸パターン

3b 反転パターン

3c 表面処理層

10 ステージ

【特許請求の範囲】

【請求項1】

炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とする被膜形成材料。

【請求項2】

前記ケイ素化合物は、式(1)

【化1】

〔式中、sは0〜5の整数であり、Q1〜Q3は、少なくとも1つが式(2)のQで表される構造を有し、式(2)のQで表される構造でない場合は、炭素数1〜5のアルキル基である。

【化2】

(式中、tは0〜5の整数である。)〕で表されるケイ素化合物である

ことを特徴とする請求項1に記載の被膜形成材料。

【請求項3】

前記ケイ素化合物は、式(3)

【化3】

(式中、nは0〜5の整数であり、R1〜R3は、少なくとも1つが式(4)のRで表される構造を有し、式(4)のRで表される構造でない場合は、炭素数1〜5のアルキル基である。

【化4】

)で表されるケイ素化合物である

ことを特徴とする請求項1に記載の被膜形成材料。

【請求項4】

前記化合物として、ケイ素原子を含まず、且つ、炭素−炭素不飽和結合を有するモノマを含むことを特徴とする請求項1乃至3のいずれかに記載の被膜形成材料。

【請求項5】

前記化合物及び前記重合開始剤が溶解する溶媒を更に含むことを特徴とする請求項1乃至4のいずれかに記載の被膜形成材料。

【請求項6】

前記重合開始剤は、エネルギービームの照射によって前記化合物の重合反応を開始させることを特徴とする請求項1乃至5のいずれかに記載の被膜形成材料。

【請求項7】

基板上に被膜形成材料を形成する工程と、

形成された前記被膜形成材料に、凹凸パターンを有するモールドを押し当て、前記凹凸パターンの反転パターンを形成する工程と、

前記反転パターンが形成された前記被膜形成材料を用い、前記反転パターンを有する被膜を形成する工程と、

形成された前記被膜から前記モールドを引き離す工程と

を含み、

前記基板上に形成される前記被膜形成材料は、

炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とするパターン形成方法。

【請求項1】

炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とする被膜形成材料。

【請求項2】

前記ケイ素化合物は、式(1)

【化1】

〔式中、sは0〜5の整数であり、Q1〜Q3は、少なくとも1つが式(2)のQで表される構造を有し、式(2)のQで表される構造でない場合は、炭素数1〜5のアルキル基である。

【化2】

(式中、tは0〜5の整数である。)〕で表されるケイ素化合物である

ことを特徴とする請求項1に記載の被膜形成材料。

【請求項3】

前記ケイ素化合物は、式(3)

【化3】

(式中、nは0〜5の整数であり、R1〜R3は、少なくとも1つが式(4)のRで表される構造を有し、式(4)のRで表される構造でない場合は、炭素数1〜5のアルキル基である。

【化4】

)で表されるケイ素化合物である

ことを特徴とする請求項1に記載の被膜形成材料。

【請求項4】

前記化合物として、ケイ素原子を含まず、且つ、炭素−炭素不飽和結合を有するモノマを含むことを特徴とする請求項1乃至3のいずれかに記載の被膜形成材料。

【請求項5】

前記化合物及び前記重合開始剤が溶解する溶媒を更に含むことを特徴とする請求項1乃至4のいずれかに記載の被膜形成材料。

【請求項6】

前記重合開始剤は、エネルギービームの照射によって前記化合物の重合反応を開始させることを特徴とする請求項1乃至5のいずれかに記載の被膜形成材料。

【請求項7】

基板上に被膜形成材料を形成する工程と、

形成された前記被膜形成材料に、凹凸パターンを有するモールドを押し当て、前記凹凸パターンの反転パターンを形成する工程と、

前記反転パターンが形成された前記被膜形成材料を用い、前記反転パターンを有する被膜を形成する工程と、

形成された前記被膜から前記モールドを引き離す工程と

を含み、

前記基板上に形成される前記被膜形成材料は、

炭素−炭素不飽和結合を有する化合物を含む成分と、

前記化合物の重合反応を開始させる重合開始剤と

を含み、

前記化合物として、炭素−炭素不飽和結合と、アルコキシ基が結合しないケイ素原子とを有するケイ素化合物を含む

ことを特徴とするパターン形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−108034(P2013−108034A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256582(P2011−256582)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]