製袋包装システム

【課題】 製袋包装機から異常に長い袋や異常に軽い袋が排出された場合でも、これらの不良の袋をスムーズに下流側へ搬送することが可能な製袋包装システムを提供する。

【解決手段】 製袋包装システム1は、製袋包装部5における袋Bの排出位置の直下にシュートコンベア21を設けており、シュートコンベア21の下流側には、2つの搬送ライン(正常品搬送コンベア23a,非正常品搬送コンベア23b)が形成されている。2つの搬送ラインは、製袋包装部5からの袋の排出方向からみて、正常品搬送コンベア23aの方が非正常品搬送コンベア23bよりも搬送方向の角度変化が大きい。シュートコンベア21には、正常品搬送コンベア23aと非正常品搬送コンベア23bとに袋Bを振り分ける振分機構(コンベア21a)が設けられている。

【解決手段】 製袋包装システム1は、製袋包装部5における袋Bの排出位置の直下にシュートコンベア21を設けており、シュートコンベア21の下流側には、2つの搬送ライン(正常品搬送コンベア23a,非正常品搬送コンベア23b)が形成されている。2つの搬送ラインは、製袋包装部5からの袋の排出方向からみて、正常品搬送コンベア23aの方が非正常品搬送コンベア23bよりも搬送方向の角度変化が大きい。シュートコンベア21には、正常品搬送コンベア23aと非正常品搬送コンベア23bとに袋Bを振り分ける振分機構(コンベア21a)が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する縦型製袋包装機を備えた製袋包装システムに関する。

【背景技術】

【0002】

袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する縦型製袋包装システムとして、製袋包装機が存在している。

【0003】

例えば、縦ピロー包装機と呼ばれる製袋包装機では、シート状のフィルムである包材をフォーマーおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構のシールジョーによって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0004】

そして、切断された袋は、横シール機構の直下に配置されたシュートコンベアで受け止められた後、下流側に配置されたシールチェッカー等の後処理装置へ搬送される。

【特許文献1】特開2002−037206号公報(平成14年2月6日公開)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の製袋包装機では、以下に示すような問題点を有している。

【0006】

すなわち、上記公報に開示された縦型製袋包装システムでは、縦型製袋包装機において作製されて鉛直方向下向きに排出され、シュートコンベアにおいて受け止められた袋を、搬送コンベアによって斜め上方へ搬送している。例えば、製袋包装機の計量部におけるゼロ点調整が行われた場合に作製される正常品よりも搬送方向における長さが大きい、いわゆるロングバッグが排出された場合には、シュートコンベアで受け止めた後、袋を折り曲げながら水平方向よりも上方へ搬送することが困難になって、スムーズな搬送を行うことができなくなるおそれがある。また、中身が充填されておらず異常に軽量の袋の場合についても、搬送コンベアにおける袋との間の摩擦力が小さくなってスムーズに搬送することができない場合がある。

【0007】

本発明の課題は、製袋包装機から異常に長い袋や異常に軽い袋が排出された場合でも、これらの異常な袋をスムーズに下流側へ搬送することが可能な製袋包装システムを提供することにある。

【課題を解決するための手段】

【0008】

第1の発明に係る製袋包装システムは、縦型製袋包装機と、第1搬送ラインと、第2搬送ラインと、搬送部と、を備えている。縦型製袋包装機は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して略鉛直方向下向きに排出する。第1搬送ラインは、縦型製袋包装機において作製された袋を搬送する。第2搬送ラインは、第1搬送ラインの下方に配置されている。搬送部は、縦型製袋包装機の下方に配置されており、第1搬送ラインと第2搬送ラインとに対して縦型製袋包装機において作製された袋を振り分ける振分機構を有する。そして、第1搬送ラインは、縦型製袋包装機から排出される袋の搬送方向からの搬送方向の角度変化が第2搬送ラインよりも大きい方向に袋を搬送する。

【0009】

ここでは、例えば、縦型製袋包装機において鉛直方向下向きに排出される袋を、第1搬送ラインでは水平方向よりも上向きに搬送する一方、第2搬送ラインにおいては水平方向よりも下向きに搬送する。

【0010】

このような構成においては、第1搬送ラインに対する袋の搬送の方が第2搬送ラインに対する搬送よりも搬送方向の角度変化が大きい。このため、通常、本発明のような縦型製袋包装機の下方に搬送部が配置された構成では、第1搬送ラインへ搬送される袋が正常品よりも長い袋であったり、中身が充填されていない異常に軽い袋であったりした場合には、このような非正常な袋を水平方向よりも上向きに搬送する第1搬送ラインへ円滑に搬送することが困難であった。

【0011】

本発明の製袋包装システムでは、縦型製袋包装機の下方に配置された搬送部が、第1搬送ラインと第2搬送ラインとへ袋を振り分ける振分機構を有している。

【0012】

これにより、第2搬送ラインを非正常品の袋を搬送するラインとすることで、上記のような非正常な袋を円滑に第2搬送ラインへと搬送することができる。

【0013】

なお、第1搬送ラインと第2搬送ラインとは、正常品、非正常品を搬送するコンベアとして分ける以外にも、搬送方向における長さが所定量よりも大きい袋や、重量が所定量よりも軽い袋を、第2搬送ラインへ搬送し、それ以外の袋を第1搬送ラインへ搬送するようにしてもよい。この場合でも、正常品であるが第1搬送ラインに対して搬送することが困難な長い袋等をスムーズに下流側へ搬送することができる。

【0014】

第2の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、振分機構は、袋を第1搬送ラインへと搬送する第1状態と、袋を第2搬送ラインへと搬送する第2状態と、を切り換えるコンベアを有している。

【0015】

ここでは、振分機構として、縦型製袋包装機の下方に配置されており、第1状態と第2状態とを切り換え可能なコンベアを用いている。

【0016】

これにより、例えば、通常運転時にはコンベアを第1状態とし、非正常な袋が搬送されてきた場合に第2状態へ切り換えることで、正常品と非正常品とを第1搬送ラインと第2搬送ラインとに対してそれぞれ振り分けることができる。

【0017】

第3の発明に係る製袋包装システムは、第1または第2の発明に係る製袋包装システムであって、コンベアによる搬送方向の切り換えを制御する制御部をさらに備えている。

【0018】

ここでは、コンベアによる搬送方向の切り換え制御を制御部において行う。

【0019】

これにより、例えば、縦型製袋包装機において非正常な袋が作製されていることを制御部が検出した場合には、コンベアを第2状態に切り換えて第2搬送ラインへと搬送するように制御することができる。

【0020】

第4の発明に係る製袋包装システムは、第3の発明に係る製袋包装システムであって、制御部は、縦型製袋包装機において正常品よりも搬送方向における長さが大きい袋、あるいは袋に入れられる被包装物の充填量が所定量よりも少ない袋が作製された場合に、コンベアを第2状態に切り換える。

【0021】

ここでは、縦型製袋包装機における非正常な袋の作製を検出した場合には、コンベアを第2状態に切り換えるように制御を行う。

【0022】

これにより、搬送方向の角度変化が第2搬送ラインよりも大きい第1搬送ラインへの搬送が困難な非正常な袋を、円滑に第2搬送ラインの方へ送ることができる。

【0023】

第5の発明に係る製袋包装システムは、第3または第4の発明に係る製袋包装システムであって、製袋包装機の上流側に配置された計量部をさらに備えており、制御部は、計量部においてゼロ点調整を行う際に、コンベアを第2状態に切り換える。

【0024】

ここでは、縦型製袋包装機の上流側に配置された計量部でゼロ点調整を行うタイミングに併せて、コンベアを第2状態とする。

【0025】

通常、計量部のゼロ点調整を行う際には、正常品よりも長い袋が作製されて排出される。このため、計量部におけるゼロ点調整を行うことを検出した場合には、コンベアを第2状態とし、上記長い袋を第2搬送ラインへ搬送することができる。よって、非正常品である長い袋を、搬送方向の角度変化が大きい第1搬送ラインへ搬送する場合と比較して、よりスムーズに第2搬送ラインへと搬送することができる。

【0026】

第6の発明に係る製袋包装システムは、第1から第5の発明のいずれか1つに係る製袋包装システムであって、第1搬送ラインは、縦型製袋包装機において作製された正常品の袋を搬送し、第2搬送ラインは、縦型製袋包装機において作製された非正常品の袋を搬送する。

【0027】

ここでは、上下に分岐する第1搬送ラインと第2搬送ラインとを、正常品を搬送するラインと非正常品を搬送するラインとしてそれぞれ用いている。

【0028】

これにより、搬送方向における袋の長さや重量が所定の範囲の正常品については第1搬送ラインへ、それ以外の非正常な袋については搬送方向の角度変化が小さい第2搬送ラインへと搬送することができる。

【0029】

第7の発明に係る製袋包装システムは、第1から第6の発明のいずれか1つに係る製袋包装システムであって、第1搬送ラインは、水平方向よりも斜め上向きに袋を搬送し、第2搬送ラインは、水平方向以下の下向きに袋を搬送する。

【0030】

ここでは、第1搬送ラインを水平方向よりも上向きに搬送する搬送ラインとし、第2搬送ラインを水平方向以下の下向きに搬送する搬送ラインとしている。

【0031】

これにより、正常品よりも長い袋や異常に軽量な袋については、水平方向以下の下向きに搬送する第2搬送ラインへと搬送して搬送方向の角度変化をできるだけ小さくすることで、スムーズに非正常品の袋を下流側へ搬送することができる。

【発明の効果】

【0032】

本発明の製袋包装システムによれば、ロングバッグ等のような非正常な袋を、円滑に第2搬送ラインへと搬送することができる

【発明を実施するための最良の形態】

【0033】

本発明の一実施形態に係る製袋包装システムについて、図1〜図9を用いて説明すれば以下の通りである。

【0034】

[製袋包装システム全体の構成]

本実施形態の製袋包装システム1は、図1に示すポテトチップス等の内容物を袋詰めする縦型の製袋包装部(縦型製袋包装機)5と、図2に示すその下流側に配置された各部とを含むシステムであって、主として、内容物の袋詰めを行う本体部分である製袋包装部5と、この製袋包装部5に対して袋となるフィルムを供給するフィルム供給部6と、回転ブラシ機構20と、シュートコンベア(搬送部)21と、搬送ユニット23と、製袋包装部5において作製された袋Bの検査を行うシールチェッカー30とから構成されている。また、製袋包装部5の前面には操作スイッチ類7が配置されており、この操作スイッチ類7を操作する操作者が視認できる位置に操作状態を示す液晶ディスプレイ8が配置されている。

【0035】

<フィルム供給部および製袋包装部の構成>

フィルム供給部6は、後述する製袋包装部5の成形機構13にシート状のフィルムを供給する役割を果たし、ここでは製袋包装部5に隣接して設けられている。このフィルム供給部6にはフィルムが巻かれたロールがセットされ、このロールからフィルムが繰り出される。

【0036】

製袋包装部5は、図1および図2に示すように、シート状で送られてくるフィルムを筒状に成形する成形機構13と、筒状となったフィルム(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構14と、筒状フィルムの重ね合わせ部分を縦に熱シールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下端を閉止する横シール機構17と、これらの各機構を支える支持フレーム12とから構成されている。また、支持フレーム12の周囲にはケーシング9が取り付けられている。

【0037】

成形機構13は、図2に示すように、チューブ31と、フォーマー32とを有している。チューブ31は、円筒形状の部材であり、上下端が開口している。チューブ31は、平面的に天板29の中央近傍の開口部分に配置され、図示しないブラケットを介してフォーマー32と一体にされている。このチューブ31の上端の開口部には、組合せ計量機2から計量された内容物が投入される。フォーマー32は、チューブ31を取り囲むように配置されている。このフォーマー32の形状は、フィルム供給部6から送られてきたシート状のフィルムFがフォーマー32とチューブ31との間を通るときに筒状に成形されるような形状とされている。このフォーマー32も、図示しない支持部材を介して支持フレーム12に固定されている。また、成形機構13のチューブ31やフォーマー32は、製造する袋Bの幅寸法に応じて取り替えることができるようにされている。そのために成形機構13は、支持フレーム12に対し着脱自在にされている。

【0038】

プルダウンベルト機構14と縦シール機構15とは、天板29から吊り下げられているレール40に支持されており、チューブ31を両側から挟むように配置されている。これらの機構14,15は、チューブ31が取り付けられるときに、レール40に沿って移動して位置合わせがされる。プルダウンベルト機構14は、チューブ31に巻き付いた筒状フィルムFを吸着して下方に搬送する機構であり、主として、駆動ローラ41および従動ローラ42と、吸着機能を有するベルト43とから構成されている。縦シール機構15は、チューブ31に巻き付いている筒状フィルムの重なり部分を、一定の加圧力でチューブ31に押しつけながら加熱して、縦にシールする機構である。この縦シール機構15は、ヒータや、ヒータにより加熱され筒状フィルムの重なり部分に接触するヒータベルト等を有している。

【0039】

<横シール機構の構成>

次に、横シール機構17について説明する。

【0040】

横シール機構17は、成形機構13,プルダウンベルト機構14,および縦シール機構15の下方に配置され、支持フレーム12に支持されている。この横シール機構17は、図3および図4に示すように、左右のシールジョー移動ユニット50a,50bから構成される。これらのシールジョー移動ユニット50a,50bは、それぞれ、2つのシールジョー51,52をD字状に旋回させながら、筒状フィルムを横シールするときに両ユニット50a,50bの一対のシールジョー51又はシールジョー52を押しつけ合わせるためのユニットである。以下、図3および図4において、筒状フィルムFの左側に位置する方を第1シールジョー移動ユニット50a、右側に位置する方を第2シールジョー移動ユニット50bと呼ぶこととする。なお、筒状フィルムFは、両シールジョー移動ユニット50a,50bを区切る面C0に沿って、面C0が筒状フィルムFの幅方向中心となるような状態で下方に搬送される。

【0041】

シールジョー移動ユニット50a,50bは、ともにシールジョー51,52を有しているが、シールジョー51の駆動モータとシールジョー52の駆動モータとは異なっている。シールジョー51は、駆動モータ91によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー51は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー51は軸C2を中心として回転する。一方、シールジョー52は、駆動モータ92によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー52は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー52は軸C2を中心として回転する。

【0042】

駆動モータ91の回転により、ギア91b,91cが回転し、シュミットカップリング98を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸94,96に回転が伝わる。そして、旋回軸94にはレバー91dの一端が、旋回軸96にはレバー91fの一端が固定されているため、各レバー91d,91fが旋回中心C1,C2の周りを回転することになる。

【0043】

一方、駆動モータ92の回転により、ギア92b,92cが回転し、シュミットカップリング99を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸95,97に回転が伝わる。そして、旋回軸95にはレバー92dの一端が、旋回軸97にはレバー92fの一端が固定されているため、各レバー92d,92fが旋回中心C1,C2の周りを回転することになる。

【0044】

第1シールジョー移動ユニット50aのシールジョー51は、一端がレバー91dの先端に、他端がレバー91eの先端によって支持されている。レバー91eは、旋回中心C1を中心として回転する部材であり、旋回軸95に相対回転可能に支持されている。

【0045】

第2シールジョー移動ユニット50bのシールジョー51は、一端がレバー91fの先端に、他端がレバー91gの先端によって支持されている。レバー91gは、旋回中心C2を中心として回転する部材であり、旋回軸97に相対回転可能に支持されている。

【0046】

第1シールジョー移動ユニット50aのシールジョー52は、一端がレバー92dの先端に、他端がレバー92eの先端によって支持されている。レバー92eは、旋回中心C1を中心として回転する部材であり、旋回軸94に相対回転可能に支持されている。

【0047】

第2シールジョー移動ユニット50bのシールジョー52は、一端がレバー92fの先端に、他端がレバー92gの先端によって支持されている。レバー92gは、旋回中心C2を中心として回転する部材であり、旋回軸96に相対回転可能に支持されている。

【0048】

各シールジョー51,52は、図4の垂直方向に筒状フィルムFの寸法より長く延びて形成された部材であり、内部にヒータを有している。このヒータによってシールジョー51,52のシール面が加熱され、左右のシールジョー51,52によって挟み込まれた筒状フィルムFの一部が熱シールされるようになっている。

【0049】

なお、シュミットカップリング98,99は、リンクにより結合されている3枚の円板から構成されており、入力軸の回転を出力軸に伝達する軸継手である。これらのシュミットカップリング98,99は、平面的に固定されている入力軸に対して出力軸が平面的に移動して両者の軸芯距離が変わった場合にも、入力軸の回転を出力軸に伝えることができるものである。

【0050】

また、旋回軸94,95,96,97は、それぞれ、水平移動板62a,61a,62b,61bに軸支されている。これらの水平移動板62a,61a,62b,61bは、図5等に示す横方向駆動機構55によって水平移動する。水平移動板61a,62aが互いに同じ動きをして、水平移動板61b,62bが互いに同じ動きをする。ここでは、水平移動板61a,61bを例にとって横方向駆動機構55の説明を行う。図5に示すように、横方向駆動機構55は、水平移動板61a,61bを互いに近接又は離反させるための駆動機構75を有するとともに、水平移動板61a,61bを水平方向にスライド自在に支持するガイド部やガイドレールを有している。

【0051】

駆動機構75は、サーボモータ80(図3参照)によって回転するボールねじ80aと、ボールねじ80aに螺合する第1および第2ナット部材81,82と、ボールねじ80aと水平方向で直交するように設けられた第1および第2連結ロッド83,84と、移動方向に沿って設けられた1対の第3連結ロッド85と、第3連結ロッド85と平行に設けられた第4連結ロッド86とを有している。

【0052】

第1連結ロッド83は継手87を介して1対の第3連結ロッド85に連結されており、1対の第3連結ロッド85の先端は水平移動板61bの側端面に固定されている。なお、1対の第3連結ロッド85は、水平移動板61aをスライド自在に貫通している。また、第2連結ロッド84は継手88を介して第4連結ロッド86に連結されており、第4連結ロッド86の先端は水平移動板61aの側端面に固定されている。

【0053】

そして、ボールねじ80aにおいて、第1ナット部材81が螺合する部分と、第2ナット部材82が螺合する部分とは、互いに逆ねじになっている。

【0054】

このような駆動機構75により、ボールねじ80aが回転することにより、水平移動板61a,61bを互いに近接させたり、離反させたりすることが可能となる。

【0055】

<製袋包装部の横シール処理までの動作>

次に、製袋包装システム1の動作について説明する。

【0056】

まず、製袋包装システム1において横シール処理が行われるまでの動作について、図2に基づいて説明する。

【0057】

フィルム供給部6から成形機構13に送られたシート状のフィルムFは、フォーマー32からチューブ31に巻き付けられて筒状に成形され、そのままプルダウンベルト機構14によって下方に搬送される。そして、フィルムFはチューブ31に巻き付けられた状態において両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構15によって縦にシールされる。

【0058】

縦にシールされて円筒形状となった筒状フィルムFは、チューブ31を抜けて横シール機構17へと降りていく。また、このときには筒状フィルムFの移動と同時に、内容物の固まりが組合せ計量機2からチューブ31を通って落下してくる。そして、横シール機構17においては、筒状フィルムF内に内容物が存在する状態で、その袋Bの上端および内容物が存在する袋Bの上部の袋Bの下端の部分が横に熱シールされる。

【0059】

<製袋包装システムの横シール処理後の動作>

以上のようにして連続的に製造される袋Bは、図2および図6に示すように、横シール機構17から回転ブラシ機構20を介してシュートコンベア21に落下する。そして、シュートコンベア21によって搬送方向における下流側へ搬送され、搬送ユニット23を経てシールチェッカー30等の後工程の装置(後処理装置)に送られる。

【0060】

<回転ブラシ機構の構成>

本実施形態の製袋包装システム1は、図6および図7に示すように、横シール機構17における袋の排出位置の直下であって、横シール機構17とシュートコンベア21との間に、回転ブラシ機構20を備えている。

【0061】

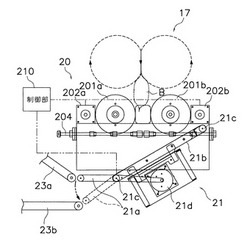

回転ブラシ機構20は、図7に示すように、ぞれぞれの回転軸を中心に回転する一対の回転ブラシ201a,201bと、回転ブラシ201a,201bを回転駆動させる駆動モータ202a,202bとを備えている。

【0062】

一対の回転ブラシ201a,201bは、図7に示すように、各回転軸が水平になるように配置されている。そして、一対の回転ブラシ201a,201bは、横シール機構17において上端のシール部分から吊り下げられた状態で送られてくる袋Bを両側から挟みこむように両回転ブラシ201a,201b間へ誘導し、シュートコンベア21の所定の位置へ落下させる。また、回転ブラシ201a,201bは、同じ大きさであって、そのブラシの先端部分が回転軸を中心として円軌道を描くように回転する。このため、袋Bが横シール機構17のシールジョー51,52のいずれか一方にくっついて回転ブラシ201a,201bの間の中心部分に落下しない場合でも、回転ブラシ201a,201bの頭頂部近傍から内側の範囲内であればその間に巻き込むようにして袋Bを回転ブラシ201a,201bの間に誘導することができる。なお、一対の回転ブラシ201a,201bは、袋Bが回転ブラシ機構20において滞留することのないように、製袋包装部5における袋Bの製造速度と同等の速度、あるいはそれよりも若干速い速度で回転する。さらに、一対の回転ブラシ201a,201bは、その間の隙間が袋Bの厚みよりもやや狭くなるように配置されており、袋Bの厚みに応じて回転ブラシ201a,201b間の距離を調整するための調整機構204を有している。

【0063】

なお、回転ブラシ201a,201bは、実際には回転軸を中心とする半径方向に向かって伸びるブラシ部分を有しているが、各図では便宜上、単なる円として示している。このため、両回転ブラシ201a,201b間に挟まれるようにして搬送される袋Bは、このブラシ部分の弾性によって適度な圧力を両側から受けながらシュートコンベア21へ送られる。

【0064】

駆動モータ202a,202bは、回転ブラシ201a,201bをそれぞれ独立して回転駆動する。また、駆動モータ202a,202bは、制御部210に接続されており、制御部210によって製袋包装部5における運転速度に応じて回転速度が制御される。また、制御部210は、駆動モータ202a,202bを独立して制御することで、回転ブラシ201a,201bの個々の回転速度に差をつけて袋Bの搬送方向を調整することができる。

【0065】

<シュートコンベアの構成>

シュートコンベア21は、図2に示すように、横シール機構17における袋Bの排出位置および回転ブラシ機構20の下方に配置されており、搬送面の角度が約30度に設置された状態で落下してくる袋を受け止めて下流側へと搬送する。また、シュートコンベア21は、図7に示すように、開閉可能なコンベア(振分機構)21a(図中の2点差線矢印参照)と、物体を搬送する無端状の平ベルト21b、平ベルト21bを内側から支持する駆動ローラ21c、回転駆動力を発生させるモータ21d等を備えている。そして、シュートコンベア21は、モータ21dの回転駆動力がタイミングベルトを介して駆動ローラ21cに伝達されて平ベルト21bが回転することで、平ベルト21b上に載置された物体を、所望の方向へ搬送する。

【0066】

コンベア21aは、図7〜図9に示す制御部210によって開閉状態(第1状態、第2状態)を制御されており、閉状態(第1状態)では正常品搬送コンベア23aに対して袋Bを搬送し(図8参照)、開状態(第2状態)では非正常品搬送コンベア23bに対して袋Bを搬送する(図9参照)。具体的には、制御部210は、通常運転中においては、図8に示すように、コンベア21aを閉状態としており、正常な袋Bを正常品搬送コンベア23aに対して搬送する。一方、図9に示すように、正常な袋Bよりも搬送方向における長さが大きい、いわゆるロングバッグの袋B1が製袋包装部5の横シール機構17から排出されることを検出すると、制御部210は、コンベア21aを開状態とする。

【0067】

ここで、本実施形態のように製袋包装部5(横シール機構17)の直下にシュートコンベア21等の搬送コンベアを備えている製袋包装システム1では、ロングバッグのような異常に長い袋B1が製袋包装部5において作製された場合には、搬送方向の変化角度が大きい(鉛直下向きを水平方向より斜め上向きへ変更)ため、特に中身が被包装物で充填されており曲がりにくい袋B1を正常品搬送コンベア23aの方向に搬送することが困難な場合がある。

【0068】

本実施形態の製袋包装システム1では、このように製袋包装部5の直下にシュートコンベア21を設けた構成であっても、シュートコンベア21が有しているコンベア21aを開状態に切り換えることで、ロングバッグの袋B1のような異常に長い袋を容易に所望の非正常品搬送コンベア23bの方へ搬送することができる。

【0069】

<コンベアユニットの構成>

コンベアユニット23は、図6に示すように、シュートコンベア21に対して排出された正常な袋Bをシールチェッカー30等の後処理装置まで搬送する正常品搬送コンベア(第1搬送ライン)23aと、ロングバッグ等の非正常品の袋B1を所望の排出場所まで搬送する非正常品搬送コンベア(第2搬送ライン)23bとを有している。

【0070】

正常品搬送コンベア23aは、図6に示すように、水平方向よりも斜め上方に向かって延びる搬送ラインであって、シールチェッカー30等の後処理装置に対して正常な袋Bを搬送する。よって、正常品搬送コンベア23aに対して搬送される袋Bは、鉛直方向下向きに排出されてきた後、搬送方向を90度より大きく変化させる。

【0071】

非正常品搬送コンベア23bは、図6に示すように、ほぼ水平方向に延びる搬送ラインであって、図9に示すロングバッグ等の非正常な袋B1を所定の排出場所まで搬送する。すなわち、非正常品搬送コンベア23bは、正常品搬送コンベア23aと比較してより鈍角な方向に袋Bを搬送することができるように配置されている。このため、非正常品搬送コンベア23bに対する搬送の方が、正常品搬送コンベア23aに対する搬送よりも搬送方向の変化角度が小さい。

【0072】

<ゼロ点調整時における制御>

本実施形態の製袋包装システム1では、組合せ計量機2における計量を常時正確に行うために、計量器のゼロ点調整を行う。このようなゼロ点調整を行う際には、計量容器に入った被計量物が全て強制的に排出されることになる。このため、この場合にも図9に示すようなロングバッグ(非正常な袋B1)が作製されて、上端部の横シールをしない状態のまま待機する。これにより、組合せ計量機2の複数の計量容器から強制的に排出される被計量物を受け取り、全ての排出が完了した後で上端の横シールを行って、非正常品のロングバッグの袋B1を作製することができる。

【0073】

よって、制御部210は、搬送方向に長く中身が詰まった袋B1をスムーズに所定の排出位置まで搬送するために、ゼロ点調整を行うことを検出した場合には、コンベア21aを制御して開状態に切り換える。これにより、袋B1の搬送方向における変化角度をできるだけ小さくして、スムーズに非正常品搬送コンベア23bの方へ搬送することができる。

【0074】

組合せ計量機2の計量容器から全ての被計量物を排出する、いわゆる全排出処理を行う場合についても、これと同様にロングバッグが作製され、コンベア21aが開状態となるように制御が行われることはいうまでもない。

【0075】

なお、コンベア21aを開状態とする制御は、上述したロングバッグや軽量の袋等の非正常な袋の作製時に限定されるものではない。例えば、複数の袋Bのサンプリングを行う場合にも、コンベア21aを開状態として非正常品搬送コンベア23bの方へ搬送することで排出位置において複数の袋について検品を行うこともできる。

【0076】

[本製袋包装システムの特徴]

(1)

本実施形態の製袋包装システム1では、製袋包装部5における袋Bの排出位置の直下にシュートコンベア21を設けており、シュートコンベア21の下流側には、2つの搬送ライン(正常品搬送コンベア23a,非正常品搬送コンベア23b)が形成されている。これらの2つの搬送ラインは、製袋包装部5からの袋の排出方向からみて、正常品搬送コンベア23aの方が非正常品搬送コンベア23bよりも搬送方向の角度変化が大きい。そして、シュートコンベア21には、正常品搬送コンベア23aと非正常品搬送コンベア23bとに袋Bを振り分ける振分機構(コンベア21a)が設けられている。

【0077】

通常、例えば、図9に示すロングバッグのような非正常な袋B1が製袋包装部5(横シール機構17)において作製された場合には、このような搬送方向に長い袋B1は曲げにくいため、搬送方向の角度変化が大きい正常品搬送コンベア23aの方向へ搬送することが困難になるおそれがある。ロンバッグ以外に異常に軽量な袋についても、コンベア面との摩擦力が小さくなるため正常品搬送コンベア23aの方へ登りながら搬送することが困難になるおそれがある。

【0078】

このような非正常な袋に対する搬送性を向上させるために、本実施形態の製袋包装システム1では、正常品搬送コンベア23aの下段に、非正常品搬送コンベア23bを設け、ロングバッグ等の非正常な袋B1については、コンベア21aを開状態として下段側の非正常品搬送コンベア23bの方へ搬送させる。

【0079】

これにより、非正常品搬送コンベア23bは、製袋包装部5から排出される袋Bの搬送方向の角度変化が、正常品搬送コンベア23aへ搬送するよりも小さいため、ロングバッグ等の非正常な袋B1であっても、滞留を発生させることなくスムーズに搬送することが可能になる。

【0080】

(2)

本実施形態の製袋包装システム1では、正常品と非正常品の袋を振り分ける振分機構として、コンベア21aを用いている。

【0081】

これにより、上段、下段の2つの搬送ライン(正常品搬送コンベア23a、非正常品搬送コンベア23b)に対して、所定の条件で振り分けられる各種袋を、容易に振り分けることができる。よって、正常品の袋Bは上段の正常品搬送コンベア23aへ、非正常品の袋B1は下段の非正常品搬送コンベア23bの方へ、スムーズに搬送することができる。

【0082】

(3)

本実施形態の製袋包装システム1では、コンベア21aの開閉制御を、制御部210によって行う。

【0083】

これにより、例えば、組合せ計量機2におけるゼロ点調整が行われる際や、全排出を行う際に作製されるロングバッグが排出されることを検出することで、制御部210によってコンベア21aを開状態に切り換えることができる。

【0084】

(4)

本実施形態の製袋包装システム1では、制御部210は、図9に示すロングバッグのような搬送方向に異常に長い袋B1や、所定の重量以下の異常に軽い袋が製袋包装部5から排出されることを検出した場合に、コンベア21aを開状態に切り換える。

【0085】

これにより、搬送方向に長いロングバッグや異常に軽量の袋のように、搬送方向における角度変化が大きくなるとスムーズな搬送が困難になる非正常な袋であっても、制御部210がコンベア21aを開状態にするように制御を行うため、袋を滞留させることなく、スムーズに下流側へと搬送させることができる。

【0086】

(5)

本実施形態の製袋包装システム1では、組合せ計量機2におけるゼロ点調整を行う際に、コンベア21aを開状態にする。

【0087】

これにより、組合せ計量機2の計量容器から全ての被計量物が排出されて、これを袋で受けるためにロングバッグが作製された場合でも、これをスムーズに非正常品搬送コンベア23bの方へ搬送することができる。

【0088】

(6)

本実施形態の製袋包装システム1では、上下2段の搬送ラインを形成しており、上段に正常な袋Bを搬送する正常品搬送コンベア23aを、下段に非正常な袋B1を搬送する非正常品搬送コンベア23bを設けている。

【0089】

これにより、搬送滞留が生じ易い非正常な袋B1については、搬送方向の変化角度が小さい側の下段側の非正常品搬送コンベア23bの方へ搬送することで、搬送滞留を生じさせることなく、非正常品をスムーズに下段側に設けられた所定の排出位置まで搬送することができる。

【0090】

(7)

本実施形態の製袋包装システム1では、第1搬送ラインとしての正常品搬送コンベア23aは水平よりも斜め上方へ延びる搬送ラインであって、第2搬送ラインとしての非正常品搬送コンベア23bは水平方向に延びる搬送ラインである。

【0091】

これにより、搬送滞留が生じ易い非正常な袋B1については、製袋包装部5から鉛直方向下向きに排出される袋を水平方向に搬送することができる。よって、非正常品搬送コンベア23bの方が搬送方向の角度変化が約90度であるため、搬送方向の角度変化が90度よりも大きい正常品搬送コンベア23aに対して搬送するよりも、非正常な袋B1の搬送性を向上させることができる。

【0092】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0093】

(A)

上記実施形態では、正常品搬送コンベア23aが水平よりも斜め上方へ延びており、非正常品搬送コンベア23bがほぼ水平方向に延びている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0094】

例えば、非正常品搬送コンベア23bの方が正常品搬送コンベア23aよりも搬送方向の変化角度が小さければ、正常品搬送コンベア23aと非正常品搬送コンベア23bとが、ともに水平よりも斜め上方に延びるコンベアであってもよい。この場合でも、正常品搬送コンベア23aに対して搬送しにくい非正常な袋B1等を、搬送し易い非正常品搬送コンベア23bの方へ搬送することで、袋の滞留を防止できるという上記と同様の効果を得ることができる。

【0095】

ただし、上記実施形態のように、鉛直下向きに排出される非正常な袋B1については、搬送方向の変化角度ができるだけ小さい状態で下流側へ搬送することが好ましいため、上記実施形態のように、水平方向あるいは水平よりも斜め下方に延びるコンベアであることが望ましい。

【0096】

(B)

上記実施形態では、正常品と非正常品とをコンベア21aにおいて振り分けて上下2つのコンベア23a,23bに対して搬送する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0097】

例えば、正常品、非正常品という振り分け方ではなく、搬送方向における袋の長さが所定量以上である場合は下段の搬送コンベアに搬送し、所定量よりも短い袋に関しては上段のコンベアに搬送してもよい。また、正常品であるが被包装物が軽量で袋全体の重量が所定量よりも小さい場合に下段のコンベアに搬送し、所定量以上の重量の袋を上段のコンベアに対して搬送してもよい。このように、搬送方向の角度変化が大きい上段のコンベアへの搬送が困難になるおそれがある搬送方向に長い袋や軽量の袋に関しては、搬送方向の変更角度が小さく搬送しやすい下段のコンベアの方へ搬送することで、袋の滞留を防止することができる。

【0098】

(C)

上記実施形態では、コンベア21aを開状態とする場合の条件として、組合せ計量機2におけるゼロ点調整を行う場合や、被包装物の全排出を行う場合等を例として挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0099】

例えば、ゼロ点調整や全排出時以外にも、何らかの原因により非正常な袋が作製されるケースには同様にコンベア21aを開状態とする制御を行うことで、上記と同様の効果を得ることができる。

【0100】

(D)

上記実施形態では、振分機構として用いられるコンベア21aを、一端を中心として回動させることで、正常品搬送コンベア23aの方へ袋を搬送する第1状態と、非正常品搬送コンベア23bの方へ袋を搬送する第2状態とを切り換える例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0101】

例えば、振分機構としては、コンベア21aを一端を中心として回動させる以外にも、コンベア21aがスライドして平ベルト21bの方へ移動することで、第2状態を形成するような構成であってもよい。

【0102】

(E)

上記実施形態では、コンベア21aをエアシリンダによって開閉する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0103】

例えば、エアシリンダ以外にも、油圧シリンダや電動アクチュエータ、駆動ローラ21cの回転駆動等によって開閉するものであってもよい。

【0104】

(F)

上記実施形態では、搬送方向に長い袋(図9参照)や異常に軽い袋を下段側の非正常品搬送コンベア23bに対して搬送する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0105】

例えば、これ以外にも、搬送方向の角度変化が大きくなると搬送滞留が生じ易い各種袋が作製された場合には、これを下段側の非正常品搬送コンベア23bに対して搬送することで、上記と同様に非正常な袋の搬送性を向上させることができる。

【産業上の利用可能性】

【0106】

本発明の製袋包装システムは、非正常な袋が製袋包装機から排出された場合でも、下流側への搬送をスムーズに行うことができるという効果を奏することから、製袋包装機の直下において袋の振り分けを行う振分機構を備えた製袋包装システムに対して広く適用可能である。

【図面の簡単な説明】

【0107】

【図1】本発明の一実施形態に係る製袋包装システムの製袋包装機側の構成を示す斜視図。

【図2】製袋包装システム全体の構成を示す正面図。

【図3】図1の製袋包装システムが備えている横シール機構の正面図。

【図4】図3に示す横シール機構の平面図。

【図5】横方向駆動機構の外観斜視図。

【図6】図2の製袋包装システムの製袋包装部より下流側の構成を示す正面図。

【図7】図2の製袋包装システムが備えている横シール機構、回転ブラシ機構、シュートコンベアの位置関係を示す正面図。

【図8】図7において正常な袋を搬送する際におけるシュートコンベアの状態を示す正面図。

【図9】図7において非正常な袋を搬送する際におけるシュートコンベアの状態を示す正面図。

【符号の説明】

【0108】

1 製袋包装システム

2 組合せ計量機

5 製袋包装部(縦型製袋包装機)

6 フィルム供給部

7 操作スイッチ類

12 支持フレーム

13 成形機構

14 プルダウンベルト機構

15 縦シール機構

17 横シール機構

20 回転ブラシ機構

21 シュートコンベア(搬送部)

21a コンベア(振分機構)

21b 平ベルト

21c 駆動ローラ

21d モータ

23 搬送ユニット

23a 正常品搬送コンベア(第1搬送ライン)

23b 非正常品搬送コンベア(第2搬送ライン)

30 シールチェッカー(後処理装置)

31 チューブ

32 フォーマー

50a 第1シールジョー移動ユニット

50b 第2シールジョー移動ユニット

51,52 シールジョー

91,92 駆動モータ

201a,201b 回転ブラシ

202a,202b 駆動モータ

210 制御部

B 袋(正常品)

B1 袋(非正常品)

【技術分野】

【0001】

本発明は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して排出する縦型製袋包装機を備えた製袋包装システムに関する。

【背景技術】

【0002】

袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する縦型製袋包装システムとして、製袋包装機が存在している。

【0003】

例えば、縦ピロー包装機と呼ばれる製袋包装機では、シート状のフィルムである包材をフォーマーおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構のシールジョーによって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0004】

そして、切断された袋は、横シール機構の直下に配置されたシュートコンベアで受け止められた後、下流側に配置されたシールチェッカー等の後処理装置へ搬送される。

【特許文献1】特開2002−037206号公報(平成14年2月6日公開)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の製袋包装機では、以下に示すような問題点を有している。

【0006】

すなわち、上記公報に開示された縦型製袋包装システムでは、縦型製袋包装機において作製されて鉛直方向下向きに排出され、シュートコンベアにおいて受け止められた袋を、搬送コンベアによって斜め上方へ搬送している。例えば、製袋包装機の計量部におけるゼロ点調整が行われた場合に作製される正常品よりも搬送方向における長さが大きい、いわゆるロングバッグが排出された場合には、シュートコンベアで受け止めた後、袋を折り曲げながら水平方向よりも上方へ搬送することが困難になって、スムーズな搬送を行うことができなくなるおそれがある。また、中身が充填されておらず異常に軽量の袋の場合についても、搬送コンベアにおける袋との間の摩擦力が小さくなってスムーズに搬送することができない場合がある。

【0007】

本発明の課題は、製袋包装機から異常に長い袋や異常に軽い袋が排出された場合でも、これらの異常な袋をスムーズに下流側へ搬送することが可能な製袋包装システムを提供することにある。

【課題を解決するための手段】

【0008】

第1の発明に係る製袋包装システムは、縦型製袋包装機と、第1搬送ラインと、第2搬送ラインと、搬送部と、を備えている。縦型製袋包装機は、被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して略鉛直方向下向きに排出する。第1搬送ラインは、縦型製袋包装機において作製された袋を搬送する。第2搬送ラインは、第1搬送ラインの下方に配置されている。搬送部は、縦型製袋包装機の下方に配置されており、第1搬送ラインと第2搬送ラインとに対して縦型製袋包装機において作製された袋を振り分ける振分機構を有する。そして、第1搬送ラインは、縦型製袋包装機から排出される袋の搬送方向からの搬送方向の角度変化が第2搬送ラインよりも大きい方向に袋を搬送する。

【0009】

ここでは、例えば、縦型製袋包装機において鉛直方向下向きに排出される袋を、第1搬送ラインでは水平方向よりも上向きに搬送する一方、第2搬送ラインにおいては水平方向よりも下向きに搬送する。

【0010】

このような構成においては、第1搬送ラインに対する袋の搬送の方が第2搬送ラインに対する搬送よりも搬送方向の角度変化が大きい。このため、通常、本発明のような縦型製袋包装機の下方に搬送部が配置された構成では、第1搬送ラインへ搬送される袋が正常品よりも長い袋であったり、中身が充填されていない異常に軽い袋であったりした場合には、このような非正常な袋を水平方向よりも上向きに搬送する第1搬送ラインへ円滑に搬送することが困難であった。

【0011】

本発明の製袋包装システムでは、縦型製袋包装機の下方に配置された搬送部が、第1搬送ラインと第2搬送ラインとへ袋を振り分ける振分機構を有している。

【0012】

これにより、第2搬送ラインを非正常品の袋を搬送するラインとすることで、上記のような非正常な袋を円滑に第2搬送ラインへと搬送することができる。

【0013】

なお、第1搬送ラインと第2搬送ラインとは、正常品、非正常品を搬送するコンベアとして分ける以外にも、搬送方向における長さが所定量よりも大きい袋や、重量が所定量よりも軽い袋を、第2搬送ラインへ搬送し、それ以外の袋を第1搬送ラインへ搬送するようにしてもよい。この場合でも、正常品であるが第1搬送ラインに対して搬送することが困難な長い袋等をスムーズに下流側へ搬送することができる。

【0014】

第2の発明に係る製袋包装システムは、第1の発明に係る製袋包装システムであって、振分機構は、袋を第1搬送ラインへと搬送する第1状態と、袋を第2搬送ラインへと搬送する第2状態と、を切り換えるコンベアを有している。

【0015】

ここでは、振分機構として、縦型製袋包装機の下方に配置されており、第1状態と第2状態とを切り換え可能なコンベアを用いている。

【0016】

これにより、例えば、通常運転時にはコンベアを第1状態とし、非正常な袋が搬送されてきた場合に第2状態へ切り換えることで、正常品と非正常品とを第1搬送ラインと第2搬送ラインとに対してそれぞれ振り分けることができる。

【0017】

第3の発明に係る製袋包装システムは、第1または第2の発明に係る製袋包装システムであって、コンベアによる搬送方向の切り換えを制御する制御部をさらに備えている。

【0018】

ここでは、コンベアによる搬送方向の切り換え制御を制御部において行う。

【0019】

これにより、例えば、縦型製袋包装機において非正常な袋が作製されていることを制御部が検出した場合には、コンベアを第2状態に切り換えて第2搬送ラインへと搬送するように制御することができる。

【0020】

第4の発明に係る製袋包装システムは、第3の発明に係る製袋包装システムであって、制御部は、縦型製袋包装機において正常品よりも搬送方向における長さが大きい袋、あるいは袋に入れられる被包装物の充填量が所定量よりも少ない袋が作製された場合に、コンベアを第2状態に切り換える。

【0021】

ここでは、縦型製袋包装機における非正常な袋の作製を検出した場合には、コンベアを第2状態に切り換えるように制御を行う。

【0022】

これにより、搬送方向の角度変化が第2搬送ラインよりも大きい第1搬送ラインへの搬送が困難な非正常な袋を、円滑に第2搬送ラインの方へ送ることができる。

【0023】

第5の発明に係る製袋包装システムは、第3または第4の発明に係る製袋包装システムであって、製袋包装機の上流側に配置された計量部をさらに備えており、制御部は、計量部においてゼロ点調整を行う際に、コンベアを第2状態に切り換える。

【0024】

ここでは、縦型製袋包装機の上流側に配置された計量部でゼロ点調整を行うタイミングに併せて、コンベアを第2状態とする。

【0025】

通常、計量部のゼロ点調整を行う際には、正常品よりも長い袋が作製されて排出される。このため、計量部におけるゼロ点調整を行うことを検出した場合には、コンベアを第2状態とし、上記長い袋を第2搬送ラインへ搬送することができる。よって、非正常品である長い袋を、搬送方向の角度変化が大きい第1搬送ラインへ搬送する場合と比較して、よりスムーズに第2搬送ラインへと搬送することができる。

【0026】

第6の発明に係る製袋包装システムは、第1から第5の発明のいずれか1つに係る製袋包装システムであって、第1搬送ラインは、縦型製袋包装機において作製された正常品の袋を搬送し、第2搬送ラインは、縦型製袋包装機において作製された非正常品の袋を搬送する。

【0027】

ここでは、上下に分岐する第1搬送ラインと第2搬送ラインとを、正常品を搬送するラインと非正常品を搬送するラインとしてそれぞれ用いている。

【0028】

これにより、搬送方向における袋の長さや重量が所定の範囲の正常品については第1搬送ラインへ、それ以外の非正常な袋については搬送方向の角度変化が小さい第2搬送ラインへと搬送することができる。

【0029】

第7の発明に係る製袋包装システムは、第1から第6の発明のいずれか1つに係る製袋包装システムであって、第1搬送ラインは、水平方向よりも斜め上向きに袋を搬送し、第2搬送ラインは、水平方向以下の下向きに袋を搬送する。

【0030】

ここでは、第1搬送ラインを水平方向よりも上向きに搬送する搬送ラインとし、第2搬送ラインを水平方向以下の下向きに搬送する搬送ラインとしている。

【0031】

これにより、正常品よりも長い袋や異常に軽量な袋については、水平方向以下の下向きに搬送する第2搬送ラインへと搬送して搬送方向の角度変化をできるだけ小さくすることで、スムーズに非正常品の袋を下流側へ搬送することができる。

【発明の効果】

【0032】

本発明の製袋包装システムによれば、ロングバッグ等のような非正常な袋を、円滑に第2搬送ラインへと搬送することができる

【発明を実施するための最良の形態】

【0033】

本発明の一実施形態に係る製袋包装システムについて、図1〜図9を用いて説明すれば以下の通りである。

【0034】

[製袋包装システム全体の構成]

本実施形態の製袋包装システム1は、図1に示すポテトチップス等の内容物を袋詰めする縦型の製袋包装部(縦型製袋包装機)5と、図2に示すその下流側に配置された各部とを含むシステムであって、主として、内容物の袋詰めを行う本体部分である製袋包装部5と、この製袋包装部5に対して袋となるフィルムを供給するフィルム供給部6と、回転ブラシ機構20と、シュートコンベア(搬送部)21と、搬送ユニット23と、製袋包装部5において作製された袋Bの検査を行うシールチェッカー30とから構成されている。また、製袋包装部5の前面には操作スイッチ類7が配置されており、この操作スイッチ類7を操作する操作者が視認できる位置に操作状態を示す液晶ディスプレイ8が配置されている。

【0035】

<フィルム供給部および製袋包装部の構成>

フィルム供給部6は、後述する製袋包装部5の成形機構13にシート状のフィルムを供給する役割を果たし、ここでは製袋包装部5に隣接して設けられている。このフィルム供給部6にはフィルムが巻かれたロールがセットされ、このロールからフィルムが繰り出される。

【0036】

製袋包装部5は、図1および図2に示すように、シート状で送られてくるフィルムを筒状に成形する成形機構13と、筒状となったフィルム(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構14と、筒状フィルムの重ね合わせ部分を縦に熱シールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下端を閉止する横シール機構17と、これらの各機構を支える支持フレーム12とから構成されている。また、支持フレーム12の周囲にはケーシング9が取り付けられている。

【0037】

成形機構13は、図2に示すように、チューブ31と、フォーマー32とを有している。チューブ31は、円筒形状の部材であり、上下端が開口している。チューブ31は、平面的に天板29の中央近傍の開口部分に配置され、図示しないブラケットを介してフォーマー32と一体にされている。このチューブ31の上端の開口部には、組合せ計量機2から計量された内容物が投入される。フォーマー32は、チューブ31を取り囲むように配置されている。このフォーマー32の形状は、フィルム供給部6から送られてきたシート状のフィルムFがフォーマー32とチューブ31との間を通るときに筒状に成形されるような形状とされている。このフォーマー32も、図示しない支持部材を介して支持フレーム12に固定されている。また、成形機構13のチューブ31やフォーマー32は、製造する袋Bの幅寸法に応じて取り替えることができるようにされている。そのために成形機構13は、支持フレーム12に対し着脱自在にされている。

【0038】

プルダウンベルト機構14と縦シール機構15とは、天板29から吊り下げられているレール40に支持されており、チューブ31を両側から挟むように配置されている。これらの機構14,15は、チューブ31が取り付けられるときに、レール40に沿って移動して位置合わせがされる。プルダウンベルト機構14は、チューブ31に巻き付いた筒状フィルムFを吸着して下方に搬送する機構であり、主として、駆動ローラ41および従動ローラ42と、吸着機能を有するベルト43とから構成されている。縦シール機構15は、チューブ31に巻き付いている筒状フィルムの重なり部分を、一定の加圧力でチューブ31に押しつけながら加熱して、縦にシールする機構である。この縦シール機構15は、ヒータや、ヒータにより加熱され筒状フィルムの重なり部分に接触するヒータベルト等を有している。

【0039】

<横シール機構の構成>

次に、横シール機構17について説明する。

【0040】

横シール機構17は、成形機構13,プルダウンベルト機構14,および縦シール機構15の下方に配置され、支持フレーム12に支持されている。この横シール機構17は、図3および図4に示すように、左右のシールジョー移動ユニット50a,50bから構成される。これらのシールジョー移動ユニット50a,50bは、それぞれ、2つのシールジョー51,52をD字状に旋回させながら、筒状フィルムを横シールするときに両ユニット50a,50bの一対のシールジョー51又はシールジョー52を押しつけ合わせるためのユニットである。以下、図3および図4において、筒状フィルムFの左側に位置する方を第1シールジョー移動ユニット50a、右側に位置する方を第2シールジョー移動ユニット50bと呼ぶこととする。なお、筒状フィルムFは、両シールジョー移動ユニット50a,50bを区切る面C0に沿って、面C0が筒状フィルムFの幅方向中心となるような状態で下方に搬送される。

【0041】

シールジョー移動ユニット50a,50bは、ともにシールジョー51,52を有しているが、シールジョー51の駆動モータとシールジョー52の駆動モータとは異なっている。シールジョー51は、駆動モータ91によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー51は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー51は軸C2を中心として回転する。一方、シールジョー52は、駆動モータ92によって軸C1,C2を中心に回転する。すなわち、第1シールジョー移動ユニット50aのシールジョー52は軸C1を中心として、第2シールジョー移動ユニット50bのシールジョー52は軸C2を中心として回転する。

【0042】

駆動モータ91の回転により、ギア91b,91cが回転し、シュミットカップリング98を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸94,96に回転が伝わる。そして、旋回軸94にはレバー91dの一端が、旋回軸96にはレバー91fの一端が固定されているため、各レバー91d,91fが旋回中心C1,C2の周りを回転することになる。

【0043】

一方、駆動モータ92の回転により、ギア92b,92cが回転し、シュミットカップリング99を介してシールジョー移動ユニット50a,50bの旋回中心C1,C2と同軸の旋回軸95,97に回転が伝わる。そして、旋回軸95にはレバー92dの一端が、旋回軸97にはレバー92fの一端が固定されているため、各レバー92d,92fが旋回中心C1,C2の周りを回転することになる。

【0044】

第1シールジョー移動ユニット50aのシールジョー51は、一端がレバー91dの先端に、他端がレバー91eの先端によって支持されている。レバー91eは、旋回中心C1を中心として回転する部材であり、旋回軸95に相対回転可能に支持されている。

【0045】

第2シールジョー移動ユニット50bのシールジョー51は、一端がレバー91fの先端に、他端がレバー91gの先端によって支持されている。レバー91gは、旋回中心C2を中心として回転する部材であり、旋回軸97に相対回転可能に支持されている。

【0046】

第1シールジョー移動ユニット50aのシールジョー52は、一端がレバー92dの先端に、他端がレバー92eの先端によって支持されている。レバー92eは、旋回中心C1を中心として回転する部材であり、旋回軸94に相対回転可能に支持されている。

【0047】

第2シールジョー移動ユニット50bのシールジョー52は、一端がレバー92fの先端に、他端がレバー92gの先端によって支持されている。レバー92gは、旋回中心C2を中心として回転する部材であり、旋回軸96に相対回転可能に支持されている。

【0048】

各シールジョー51,52は、図4の垂直方向に筒状フィルムFの寸法より長く延びて形成された部材であり、内部にヒータを有している。このヒータによってシールジョー51,52のシール面が加熱され、左右のシールジョー51,52によって挟み込まれた筒状フィルムFの一部が熱シールされるようになっている。

【0049】

なお、シュミットカップリング98,99は、リンクにより結合されている3枚の円板から構成されており、入力軸の回転を出力軸に伝達する軸継手である。これらのシュミットカップリング98,99は、平面的に固定されている入力軸に対して出力軸が平面的に移動して両者の軸芯距離が変わった場合にも、入力軸の回転を出力軸に伝えることができるものである。

【0050】

また、旋回軸94,95,96,97は、それぞれ、水平移動板62a,61a,62b,61bに軸支されている。これらの水平移動板62a,61a,62b,61bは、図5等に示す横方向駆動機構55によって水平移動する。水平移動板61a,62aが互いに同じ動きをして、水平移動板61b,62bが互いに同じ動きをする。ここでは、水平移動板61a,61bを例にとって横方向駆動機構55の説明を行う。図5に示すように、横方向駆動機構55は、水平移動板61a,61bを互いに近接又は離反させるための駆動機構75を有するとともに、水平移動板61a,61bを水平方向にスライド自在に支持するガイド部やガイドレールを有している。

【0051】

駆動機構75は、サーボモータ80(図3参照)によって回転するボールねじ80aと、ボールねじ80aに螺合する第1および第2ナット部材81,82と、ボールねじ80aと水平方向で直交するように設けられた第1および第2連結ロッド83,84と、移動方向に沿って設けられた1対の第3連結ロッド85と、第3連結ロッド85と平行に設けられた第4連結ロッド86とを有している。

【0052】

第1連結ロッド83は継手87を介して1対の第3連結ロッド85に連結されており、1対の第3連結ロッド85の先端は水平移動板61bの側端面に固定されている。なお、1対の第3連結ロッド85は、水平移動板61aをスライド自在に貫通している。また、第2連結ロッド84は継手88を介して第4連結ロッド86に連結されており、第4連結ロッド86の先端は水平移動板61aの側端面に固定されている。

【0053】

そして、ボールねじ80aにおいて、第1ナット部材81が螺合する部分と、第2ナット部材82が螺合する部分とは、互いに逆ねじになっている。

【0054】

このような駆動機構75により、ボールねじ80aが回転することにより、水平移動板61a,61bを互いに近接させたり、離反させたりすることが可能となる。

【0055】

<製袋包装部の横シール処理までの動作>

次に、製袋包装システム1の動作について説明する。

【0056】

まず、製袋包装システム1において横シール処理が行われるまでの動作について、図2に基づいて説明する。

【0057】

フィルム供給部6から成形機構13に送られたシート状のフィルムFは、フォーマー32からチューブ31に巻き付けられて筒状に成形され、そのままプルダウンベルト機構14によって下方に搬送される。そして、フィルムFはチューブ31に巻き付けられた状態において両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構15によって縦にシールされる。

【0058】

縦にシールされて円筒形状となった筒状フィルムFは、チューブ31を抜けて横シール機構17へと降りていく。また、このときには筒状フィルムFの移動と同時に、内容物の固まりが組合せ計量機2からチューブ31を通って落下してくる。そして、横シール機構17においては、筒状フィルムF内に内容物が存在する状態で、その袋Bの上端および内容物が存在する袋Bの上部の袋Bの下端の部分が横に熱シールされる。

【0059】

<製袋包装システムの横シール処理後の動作>

以上のようにして連続的に製造される袋Bは、図2および図6に示すように、横シール機構17から回転ブラシ機構20を介してシュートコンベア21に落下する。そして、シュートコンベア21によって搬送方向における下流側へ搬送され、搬送ユニット23を経てシールチェッカー30等の後工程の装置(後処理装置)に送られる。

【0060】

<回転ブラシ機構の構成>

本実施形態の製袋包装システム1は、図6および図7に示すように、横シール機構17における袋の排出位置の直下であって、横シール機構17とシュートコンベア21との間に、回転ブラシ機構20を備えている。

【0061】

回転ブラシ機構20は、図7に示すように、ぞれぞれの回転軸を中心に回転する一対の回転ブラシ201a,201bと、回転ブラシ201a,201bを回転駆動させる駆動モータ202a,202bとを備えている。

【0062】

一対の回転ブラシ201a,201bは、図7に示すように、各回転軸が水平になるように配置されている。そして、一対の回転ブラシ201a,201bは、横シール機構17において上端のシール部分から吊り下げられた状態で送られてくる袋Bを両側から挟みこむように両回転ブラシ201a,201b間へ誘導し、シュートコンベア21の所定の位置へ落下させる。また、回転ブラシ201a,201bは、同じ大きさであって、そのブラシの先端部分が回転軸を中心として円軌道を描くように回転する。このため、袋Bが横シール機構17のシールジョー51,52のいずれか一方にくっついて回転ブラシ201a,201bの間の中心部分に落下しない場合でも、回転ブラシ201a,201bの頭頂部近傍から内側の範囲内であればその間に巻き込むようにして袋Bを回転ブラシ201a,201bの間に誘導することができる。なお、一対の回転ブラシ201a,201bは、袋Bが回転ブラシ機構20において滞留することのないように、製袋包装部5における袋Bの製造速度と同等の速度、あるいはそれよりも若干速い速度で回転する。さらに、一対の回転ブラシ201a,201bは、その間の隙間が袋Bの厚みよりもやや狭くなるように配置されており、袋Bの厚みに応じて回転ブラシ201a,201b間の距離を調整するための調整機構204を有している。

【0063】

なお、回転ブラシ201a,201bは、実際には回転軸を中心とする半径方向に向かって伸びるブラシ部分を有しているが、各図では便宜上、単なる円として示している。このため、両回転ブラシ201a,201b間に挟まれるようにして搬送される袋Bは、このブラシ部分の弾性によって適度な圧力を両側から受けながらシュートコンベア21へ送られる。

【0064】

駆動モータ202a,202bは、回転ブラシ201a,201bをそれぞれ独立して回転駆動する。また、駆動モータ202a,202bは、制御部210に接続されており、制御部210によって製袋包装部5における運転速度に応じて回転速度が制御される。また、制御部210は、駆動モータ202a,202bを独立して制御することで、回転ブラシ201a,201bの個々の回転速度に差をつけて袋Bの搬送方向を調整することができる。

【0065】

<シュートコンベアの構成>

シュートコンベア21は、図2に示すように、横シール機構17における袋Bの排出位置および回転ブラシ機構20の下方に配置されており、搬送面の角度が約30度に設置された状態で落下してくる袋を受け止めて下流側へと搬送する。また、シュートコンベア21は、図7に示すように、開閉可能なコンベア(振分機構)21a(図中の2点差線矢印参照)と、物体を搬送する無端状の平ベルト21b、平ベルト21bを内側から支持する駆動ローラ21c、回転駆動力を発生させるモータ21d等を備えている。そして、シュートコンベア21は、モータ21dの回転駆動力がタイミングベルトを介して駆動ローラ21cに伝達されて平ベルト21bが回転することで、平ベルト21b上に載置された物体を、所望の方向へ搬送する。

【0066】

コンベア21aは、図7〜図9に示す制御部210によって開閉状態(第1状態、第2状態)を制御されており、閉状態(第1状態)では正常品搬送コンベア23aに対して袋Bを搬送し(図8参照)、開状態(第2状態)では非正常品搬送コンベア23bに対して袋Bを搬送する(図9参照)。具体的には、制御部210は、通常運転中においては、図8に示すように、コンベア21aを閉状態としており、正常な袋Bを正常品搬送コンベア23aに対して搬送する。一方、図9に示すように、正常な袋Bよりも搬送方向における長さが大きい、いわゆるロングバッグの袋B1が製袋包装部5の横シール機構17から排出されることを検出すると、制御部210は、コンベア21aを開状態とする。

【0067】

ここで、本実施形態のように製袋包装部5(横シール機構17)の直下にシュートコンベア21等の搬送コンベアを備えている製袋包装システム1では、ロングバッグのような異常に長い袋B1が製袋包装部5において作製された場合には、搬送方向の変化角度が大きい(鉛直下向きを水平方向より斜め上向きへ変更)ため、特に中身が被包装物で充填されており曲がりにくい袋B1を正常品搬送コンベア23aの方向に搬送することが困難な場合がある。

【0068】

本実施形態の製袋包装システム1では、このように製袋包装部5の直下にシュートコンベア21を設けた構成であっても、シュートコンベア21が有しているコンベア21aを開状態に切り換えることで、ロングバッグの袋B1のような異常に長い袋を容易に所望の非正常品搬送コンベア23bの方へ搬送することができる。

【0069】

<コンベアユニットの構成>

コンベアユニット23は、図6に示すように、シュートコンベア21に対して排出された正常な袋Bをシールチェッカー30等の後処理装置まで搬送する正常品搬送コンベア(第1搬送ライン)23aと、ロングバッグ等の非正常品の袋B1を所望の排出場所まで搬送する非正常品搬送コンベア(第2搬送ライン)23bとを有している。

【0070】

正常品搬送コンベア23aは、図6に示すように、水平方向よりも斜め上方に向かって延びる搬送ラインであって、シールチェッカー30等の後処理装置に対して正常な袋Bを搬送する。よって、正常品搬送コンベア23aに対して搬送される袋Bは、鉛直方向下向きに排出されてきた後、搬送方向を90度より大きく変化させる。

【0071】

非正常品搬送コンベア23bは、図6に示すように、ほぼ水平方向に延びる搬送ラインであって、図9に示すロングバッグ等の非正常な袋B1を所定の排出場所まで搬送する。すなわち、非正常品搬送コンベア23bは、正常品搬送コンベア23aと比較してより鈍角な方向に袋Bを搬送することができるように配置されている。このため、非正常品搬送コンベア23bに対する搬送の方が、正常品搬送コンベア23aに対する搬送よりも搬送方向の変化角度が小さい。

【0072】

<ゼロ点調整時における制御>

本実施形態の製袋包装システム1では、組合せ計量機2における計量を常時正確に行うために、計量器のゼロ点調整を行う。このようなゼロ点調整を行う際には、計量容器に入った被計量物が全て強制的に排出されることになる。このため、この場合にも図9に示すようなロングバッグ(非正常な袋B1)が作製されて、上端部の横シールをしない状態のまま待機する。これにより、組合せ計量機2の複数の計量容器から強制的に排出される被計量物を受け取り、全ての排出が完了した後で上端の横シールを行って、非正常品のロングバッグの袋B1を作製することができる。

【0073】

よって、制御部210は、搬送方向に長く中身が詰まった袋B1をスムーズに所定の排出位置まで搬送するために、ゼロ点調整を行うことを検出した場合には、コンベア21aを制御して開状態に切り換える。これにより、袋B1の搬送方向における変化角度をできるだけ小さくして、スムーズに非正常品搬送コンベア23bの方へ搬送することができる。

【0074】

組合せ計量機2の計量容器から全ての被計量物を排出する、いわゆる全排出処理を行う場合についても、これと同様にロングバッグが作製され、コンベア21aが開状態となるように制御が行われることはいうまでもない。

【0075】

なお、コンベア21aを開状態とする制御は、上述したロングバッグや軽量の袋等の非正常な袋の作製時に限定されるものではない。例えば、複数の袋Bのサンプリングを行う場合にも、コンベア21aを開状態として非正常品搬送コンベア23bの方へ搬送することで排出位置において複数の袋について検品を行うこともできる。

【0076】

[本製袋包装システムの特徴]

(1)

本実施形態の製袋包装システム1では、製袋包装部5における袋Bの排出位置の直下にシュートコンベア21を設けており、シュートコンベア21の下流側には、2つの搬送ライン(正常品搬送コンベア23a,非正常品搬送コンベア23b)が形成されている。これらの2つの搬送ラインは、製袋包装部5からの袋の排出方向からみて、正常品搬送コンベア23aの方が非正常品搬送コンベア23bよりも搬送方向の角度変化が大きい。そして、シュートコンベア21には、正常品搬送コンベア23aと非正常品搬送コンベア23bとに袋Bを振り分ける振分機構(コンベア21a)が設けられている。

【0077】

通常、例えば、図9に示すロングバッグのような非正常な袋B1が製袋包装部5(横シール機構17)において作製された場合には、このような搬送方向に長い袋B1は曲げにくいため、搬送方向の角度変化が大きい正常品搬送コンベア23aの方向へ搬送することが困難になるおそれがある。ロンバッグ以外に異常に軽量な袋についても、コンベア面との摩擦力が小さくなるため正常品搬送コンベア23aの方へ登りながら搬送することが困難になるおそれがある。

【0078】

このような非正常な袋に対する搬送性を向上させるために、本実施形態の製袋包装システム1では、正常品搬送コンベア23aの下段に、非正常品搬送コンベア23bを設け、ロングバッグ等の非正常な袋B1については、コンベア21aを開状態として下段側の非正常品搬送コンベア23bの方へ搬送させる。

【0079】

これにより、非正常品搬送コンベア23bは、製袋包装部5から排出される袋Bの搬送方向の角度変化が、正常品搬送コンベア23aへ搬送するよりも小さいため、ロングバッグ等の非正常な袋B1であっても、滞留を発生させることなくスムーズに搬送することが可能になる。

【0080】

(2)

本実施形態の製袋包装システム1では、正常品と非正常品の袋を振り分ける振分機構として、コンベア21aを用いている。

【0081】

これにより、上段、下段の2つの搬送ライン(正常品搬送コンベア23a、非正常品搬送コンベア23b)に対して、所定の条件で振り分けられる各種袋を、容易に振り分けることができる。よって、正常品の袋Bは上段の正常品搬送コンベア23aへ、非正常品の袋B1は下段の非正常品搬送コンベア23bの方へ、スムーズに搬送することができる。

【0082】

(3)

本実施形態の製袋包装システム1では、コンベア21aの開閉制御を、制御部210によって行う。

【0083】

これにより、例えば、組合せ計量機2におけるゼロ点調整が行われる際や、全排出を行う際に作製されるロングバッグが排出されることを検出することで、制御部210によってコンベア21aを開状態に切り換えることができる。

【0084】

(4)

本実施形態の製袋包装システム1では、制御部210は、図9に示すロングバッグのような搬送方向に異常に長い袋B1や、所定の重量以下の異常に軽い袋が製袋包装部5から排出されることを検出した場合に、コンベア21aを開状態に切り換える。

【0085】

これにより、搬送方向に長いロングバッグや異常に軽量の袋のように、搬送方向における角度変化が大きくなるとスムーズな搬送が困難になる非正常な袋であっても、制御部210がコンベア21aを開状態にするように制御を行うため、袋を滞留させることなく、スムーズに下流側へと搬送させることができる。

【0086】

(5)

本実施形態の製袋包装システム1では、組合せ計量機2におけるゼロ点調整を行う際に、コンベア21aを開状態にする。

【0087】

これにより、組合せ計量機2の計量容器から全ての被計量物が排出されて、これを袋で受けるためにロングバッグが作製された場合でも、これをスムーズに非正常品搬送コンベア23bの方へ搬送することができる。

【0088】

(6)

本実施形態の製袋包装システム1では、上下2段の搬送ラインを形成しており、上段に正常な袋Bを搬送する正常品搬送コンベア23aを、下段に非正常な袋B1を搬送する非正常品搬送コンベア23bを設けている。

【0089】

これにより、搬送滞留が生じ易い非正常な袋B1については、搬送方向の変化角度が小さい側の下段側の非正常品搬送コンベア23bの方へ搬送することで、搬送滞留を生じさせることなく、非正常品をスムーズに下段側に設けられた所定の排出位置まで搬送することができる。

【0090】

(7)

本実施形態の製袋包装システム1では、第1搬送ラインとしての正常品搬送コンベア23aは水平よりも斜め上方へ延びる搬送ラインであって、第2搬送ラインとしての非正常品搬送コンベア23bは水平方向に延びる搬送ラインである。

【0091】

これにより、搬送滞留が生じ易い非正常な袋B1については、製袋包装部5から鉛直方向下向きに排出される袋を水平方向に搬送することができる。よって、非正常品搬送コンベア23bの方が搬送方向の角度変化が約90度であるため、搬送方向の角度変化が90度よりも大きい正常品搬送コンベア23aに対して搬送するよりも、非正常な袋B1の搬送性を向上させることができる。

【0092】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0093】

(A)

上記実施形態では、正常品搬送コンベア23aが水平よりも斜め上方へ延びており、非正常品搬送コンベア23bがほぼ水平方向に延びている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0094】

例えば、非正常品搬送コンベア23bの方が正常品搬送コンベア23aよりも搬送方向の変化角度が小さければ、正常品搬送コンベア23aと非正常品搬送コンベア23bとが、ともに水平よりも斜め上方に延びるコンベアであってもよい。この場合でも、正常品搬送コンベア23aに対して搬送しにくい非正常な袋B1等を、搬送し易い非正常品搬送コンベア23bの方へ搬送することで、袋の滞留を防止できるという上記と同様の効果を得ることができる。

【0095】

ただし、上記実施形態のように、鉛直下向きに排出される非正常な袋B1については、搬送方向の変化角度ができるだけ小さい状態で下流側へ搬送することが好ましいため、上記実施形態のように、水平方向あるいは水平よりも斜め下方に延びるコンベアであることが望ましい。

【0096】

(B)

上記実施形態では、正常品と非正常品とをコンベア21aにおいて振り分けて上下2つのコンベア23a,23bに対して搬送する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0097】

例えば、正常品、非正常品という振り分け方ではなく、搬送方向における袋の長さが所定量以上である場合は下段の搬送コンベアに搬送し、所定量よりも短い袋に関しては上段のコンベアに搬送してもよい。また、正常品であるが被包装物が軽量で袋全体の重量が所定量よりも小さい場合に下段のコンベアに搬送し、所定量以上の重量の袋を上段のコンベアに対して搬送してもよい。このように、搬送方向の角度変化が大きい上段のコンベアへの搬送が困難になるおそれがある搬送方向に長い袋や軽量の袋に関しては、搬送方向の変更角度が小さく搬送しやすい下段のコンベアの方へ搬送することで、袋の滞留を防止することができる。

【0098】

(C)

上記実施形態では、コンベア21aを開状態とする場合の条件として、組合せ計量機2におけるゼロ点調整を行う場合や、被包装物の全排出を行う場合等を例として挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0099】

例えば、ゼロ点調整や全排出時以外にも、何らかの原因により非正常な袋が作製されるケースには同様にコンベア21aを開状態とする制御を行うことで、上記と同様の効果を得ることができる。

【0100】

(D)

上記実施形態では、振分機構として用いられるコンベア21aを、一端を中心として回動させることで、正常品搬送コンベア23aの方へ袋を搬送する第1状態と、非正常品搬送コンベア23bの方へ袋を搬送する第2状態とを切り換える例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0101】

例えば、振分機構としては、コンベア21aを一端を中心として回動させる以外にも、コンベア21aがスライドして平ベルト21bの方へ移動することで、第2状態を形成するような構成であってもよい。

【0102】

(E)

上記実施形態では、コンベア21aをエアシリンダによって開閉する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0103】

例えば、エアシリンダ以外にも、油圧シリンダや電動アクチュエータ、駆動ローラ21cの回転駆動等によって開閉するものであってもよい。

【0104】

(F)

上記実施形態では、搬送方向に長い袋(図9参照)や異常に軽い袋を下段側の非正常品搬送コンベア23bに対して搬送する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0105】

例えば、これ以外にも、搬送方向の角度変化が大きくなると搬送滞留が生じ易い各種袋が作製された場合には、これを下段側の非正常品搬送コンベア23bに対して搬送することで、上記と同様に非正常な袋の搬送性を向上させることができる。

【産業上の利用可能性】

【0106】

本発明の製袋包装システムは、非正常な袋が製袋包装機から排出された場合でも、下流側への搬送をスムーズに行うことができるという効果を奏することから、製袋包装機の直下において袋の振り分けを行う振分機構を備えた製袋包装システムに対して広く適用可能である。

【図面の簡単な説明】

【0107】

【図1】本発明の一実施形態に係る製袋包装システムの製袋包装機側の構成を示す斜視図。

【図2】製袋包装システム全体の構成を示す正面図。

【図3】図1の製袋包装システムが備えている横シール機構の正面図。

【図4】図3に示す横シール機構の平面図。

【図5】横方向駆動機構の外観斜視図。

【図6】図2の製袋包装システムの製袋包装部より下流側の構成を示す正面図。

【図7】図2の製袋包装システムが備えている横シール機構、回転ブラシ機構、シュートコンベアの位置関係を示す正面図。

【図8】図7において正常な袋を搬送する際におけるシュートコンベアの状態を示す正面図。

【図9】図7において非正常な袋を搬送する際におけるシュートコンベアの状態を示す正面図。

【符号の説明】

【0108】

1 製袋包装システム

2 組合せ計量機

5 製袋包装部(縦型製袋包装機)

6 フィルム供給部

7 操作スイッチ類

12 支持フレーム

13 成形機構

14 プルダウンベルト機構

15 縦シール機構

17 横シール機構

20 回転ブラシ機構

21 シュートコンベア(搬送部)

21a コンベア(振分機構)

21b 平ベルト

21c 駆動ローラ

21d モータ

23 搬送ユニット

23a 正常品搬送コンベア(第1搬送ライン)

23b 非正常品搬送コンベア(第2搬送ライン)

30 シールチェッカー(後処理装置)

31 チューブ

32 フォーマー

50a 第1シールジョー移動ユニット

50b 第2シールジョー移動ユニット

51,52 シールジョー

91,92 駆動モータ

201a,201b 回転ブラシ

202a,202b 駆動モータ

210 制御部

B 袋(正常品)

B1 袋(非正常品)

【特許請求の範囲】

【請求項1】

被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して略鉛直方向下向きに排出する縦型製袋包装機と、

前記縦型製袋包装機において作製された袋を搬送する第1搬送ラインと、

前記第1搬送ラインの下方に配置された第2搬送ラインと、

前記縦型製袋包装機の下方に配置されており、前記第1搬送ラインと前記第2搬送ラインとに対して前記縦型製袋包装機において作製された前記袋を振り分ける振分機構を有する搬送部と、

を備え、

前記第1搬送ラインは、前記縦型製袋包装機から排出される袋の搬送方向からの搬送方向の角度変化が前記第2搬送ラインよりも大きい方向に前記袋を搬送する、

製袋包装システム。

【請求項2】

前記振分機構は、前記袋を前記第1搬送ラインへと搬送する第1状態と、前記袋を前記第2搬送ラインへと搬送する第2状態と、を切り換えるコンベアを有している、

請求項1に記載の製袋包装システム。

【請求項3】

前記コンベアによる搬送方向の切り換えを制御する制御部をさらに備えた、

請求項1または2に記載の製袋包装システム。

【請求項4】

前記制御部は、前記縦型製袋包装機において正常品よりも搬送方向における長さが大きい袋、あるいは前記袋に入れられる被包装物の充填量が所定量よりも少ない袋が作製された場合に、前記コンベアを前記第2状態に切り換える、

請求項3に記載の製袋包装システム。

【請求項5】

前記製袋包装機の上流側に配置された計量部をさらに備えており、

前記制御部は、前記計量部においてゼロ点調整を行う際に、前記コンベアを前記第2状態に切り換える、

請求項3または4に記載の製袋包装システム。

【請求項6】

前記第1搬送ラインは、前記縦型製袋包装機において作製された正常品の袋を搬送し、

前記第2搬送ラインは、前記縦型製袋包装機において作製された非正常品の袋を搬送する、

請求項1から5のいずれか1項に記載の製袋包装システム。

【請求項7】

前記第1搬送ラインは、水平方向よりも斜め上向きに前記袋を搬送し、

前記第2搬送ラインは、水平方向以下の下向きに前記袋を搬送する、

請求項1から6のいずれか1項に記載の製袋包装システム。

【請求項1】

被包装物を充填した筒状の連続した包材をシールして製袋を行い、その袋を切り離して略鉛直方向下向きに排出する縦型製袋包装機と、

前記縦型製袋包装機において作製された袋を搬送する第1搬送ラインと、

前記第1搬送ラインの下方に配置された第2搬送ラインと、

前記縦型製袋包装機の下方に配置されており、前記第1搬送ラインと前記第2搬送ラインとに対して前記縦型製袋包装機において作製された前記袋を振り分ける振分機構を有する搬送部と、

を備え、

前記第1搬送ラインは、前記縦型製袋包装機から排出される袋の搬送方向からの搬送方向の角度変化が前記第2搬送ラインよりも大きい方向に前記袋を搬送する、

製袋包装システム。

【請求項2】

前記振分機構は、前記袋を前記第1搬送ラインへと搬送する第1状態と、前記袋を前記第2搬送ラインへと搬送する第2状態と、を切り換えるコンベアを有している、

請求項1に記載の製袋包装システム。

【請求項3】

前記コンベアによる搬送方向の切り換えを制御する制御部をさらに備えた、

請求項1または2に記載の製袋包装システム。

【請求項4】

前記制御部は、前記縦型製袋包装機において正常品よりも搬送方向における長さが大きい袋、あるいは前記袋に入れられる被包装物の充填量が所定量よりも少ない袋が作製された場合に、前記コンベアを前記第2状態に切り換える、

請求項3に記載の製袋包装システム。

【請求項5】

前記製袋包装機の上流側に配置された計量部をさらに備えており、

前記制御部は、前記計量部においてゼロ点調整を行う際に、前記コンベアを前記第2状態に切り換える、

請求項3または4に記載の製袋包装システム。

【請求項6】

前記第1搬送ラインは、前記縦型製袋包装機において作製された正常品の袋を搬送し、

前記第2搬送ラインは、前記縦型製袋包装機において作製された非正常品の袋を搬送する、

請求項1から5のいずれか1項に記載の製袋包装システム。

【請求項7】

前記第1搬送ラインは、水平方向よりも斜め上向きに前記袋を搬送し、

前記第2搬送ラインは、水平方向以下の下向きに前記袋を搬送する、

請求項1から6のいずれか1項に記載の製袋包装システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−117291(P2006−117291A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−308162(P2004−308162)

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]