製袋包装機

【課題】 縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことが可能な製袋包装機を提供する。

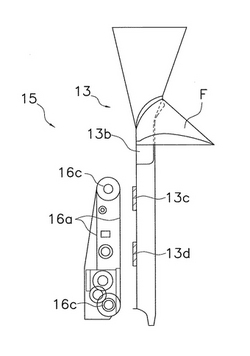

【解決手段】 製袋包装機1は、製袋部10と、制御部と、フィルムロール保持部と、を備えている。製袋部10は、成形機構13と、プルダウンベルト機構14と、縦シール機構15と、横シール機構17とを有している。ヒータベルト16aの対向面に相当する成形機構13のチューブ13b上の面の一部には、2つの面ファスナー13c,13dが備えられている。

【解決手段】 製袋包装機1は、製袋部10と、制御部と、フィルムロール保持部と、を備えている。製袋部10は、成形機構13と、プルダウンベルト機構14と、縦シール機構15と、横シール機構17とを有している。ヒータベルト16aの対向面に相当する成形機構13のチューブ13b上の面の一部には、2つの面ファスナー13c,13dが備えられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包材の重なり部分を搬送方向に沿ってシールする機能を備えた製袋包装機に関する。

【背景技術】

【0002】

袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する装置として、製袋包装機が存在している。例えば、ピロー包装機と呼ばれる縦型の製袋包装機では、シート状のフィルムである包材をフォーマおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構によって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0003】

このような製袋包装機が備えている縦シール機構では、シート状の包材をチューブに巻きつけて筒状に成形し、包材の重なり部分に対して縦シール機構の加熱された帯体(ヒータベルト)を当接させて熱と圧力とを加えることで熱シールを行う。このとき、縦シール機構の帯体とともに包材の重なり部分を挟み込む相手として、筒状包材を形成するチューブの表面における縦シール機構との対向面にパッド(受け部材)が設けられている(特許文献1参照)。

【0004】

特許文献1には、筒状包材を形成するためのチューブの表面に、摩擦が小さく弾性を有するバックアップパッドを貼り付けた縦シール機構が開示されている。この縦シール機構では、ヒートシーリングダイ(縦シール機構)とバックアップパッドとの間に、筒状包材の重なり部分を挟み込んで縦シールを行う。

【特許文献1】米国特許第4,950,345号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の製袋包装機は以下に示すような問題点を有している。

すなわち、特許文献1に開示された縦シール機構では、ヒートシーリングダイが包材の重なり部分と接触する面に対向する位置の全体にバックアップパッドを設けているため(図11および図12参照)、ヒートシーリングダイによって筒状包材の重なり部分に加えられる力は分散して圧力が低くなり、良好な縦シールを行うことができないという問題がある。

【0006】

このような問題を解決するための方法として、一般的に、包材に対して局所的に圧力が加えられるようにヒートシーリングダイの角度を調整してヒートシーリングダイの上流側を優先的に包材の重なり部分に接触させた状態でのシールが行われている。しかし、ヒートシーリングダイの角度を正確に調整するためには熟練の技能を要し、また、運転中の振動等によって角度が変わってしまうと長時間の運転において安定して良好な縦シールを行うことができないおそれがある。

【0007】

本発明の課題は、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことが可能な縦シール機構を備えた製袋包装機を提供することにある。

【課題を解決するための手段】

【0008】

第1の発明に係る製袋包装機は、筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、縦シール機構と、受け部材とを備えている。縦シール機構は、回転する帯体と帯体を加熱する発熱体とを有しており、包材の重なり部分に対して帯体を当接させてシールを行う。受け部材は、縦シールの帯体における包材の重なり部分との接触面に対向する位置に複数に分割された状態で配置されており、帯体とともに包材の重なり部分を挟み込んでシールを行う。

【0009】

ここでは、縦シール機構と受け部材との間に筒状にされた包材の重なり部分を挟み込むようにしてシールを行う製袋包装機において、受け部材を複数に分割して配置している。

従来の製袋包装機では、縦シール機構の帯体における包材の重なり部分との接触面のほぼ全面に対向するように、1つの受け部材が配置されていた。このため、縦シール機構と受け部材との圧接面積が広くなり、包材のシール部分に対して加えられる力が分散して圧力が低下して良好な縦シールを行うことが困難であることから、縦シール機構の角度を調整して包材に対して局所的に圧力が加えられるようにした状態でシールを行っていた。しかし、このような縦シール機構の角度調整は熟練の技能を必要とし、かつ運転中に少しずつ角度が変わってしまうと良好な縦シールを長時間維持できないといった問題がある。

【0010】

そこで、本発明の製袋包装機では、縦シール機構とともに包材の重なり部分を挟み込む受け部材を複数に分割して配置している。これにより、縦シール機構の帯体と受け部材との間で搬送される包材に対して局所的に圧力をかけた状態で縦シールを行うことができるため、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことができる。

【0011】

第2の発明に係る製袋包装機は、第1の発明の製袋包装機であって、包材の搬送方向において少なくとも一部が縦シール機構と重複する位置に配置され、筒状の包材を下流側へ搬送する搬送機構をさらに備えている。そして、受け部材が、包材の搬送方向における搬送機構の中心部分と上端部分とに対応する高さ位置にそれぞれ配置されている。

ここでは、複数に分割された状態で縦シール機構に対向する位置に配置される受け部材を、搬送機構の上端部付近と中心部分付近とに対応する位置にそれぞれ配置している。

【0012】

これにより、包材に対して2点で接触しながら安定した縦シールを行うことになるため、包材に対して局所的に圧力と熱を加えながら良好なシールを行うことができる。また、搬送機構の位置を基準にして分割された受け部材を配置しているため、搬送機構と縦シール機構との双方によって搬送方向へ包材を送り出す力が加えられて、包材に対して過度な力が加えられて生じるしわ等の問題を回避することができる。

【0013】

第3の発明に係る製袋包装機は、第1または第2の発明の製袋包装機であって、包材の搬送方向における受け部材の個々の長さは、縦シール機構の帯体が包材と接触する面の搬送方向における長さの1/4以下である。

ここでは、複数に分割された受け部材の長さを、縦シール機構が包材と接触する面の搬送方向における長さの1/4以下になるように規定している。

【0014】

これにより、縦シール機構が包材と接触する面の全面に受け部材が対向配置された構成と比較して、包材に対してより効果的に局所的に圧力と熱とを加えて良好な縦シールを行うことができる。

第4の発明に係る製袋包装機は、筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、縦シール機構と、搬送機構と、受け部材とを備えている。縦シール機構は、回転する帯体と帯体を加熱する発熱体とを有し、包材の重なり部分に対して帯体を当接させてシールを行う。搬送機構は、包材の搬送方向において縦シール機構と重複する位置に配置されており、筒状の包材を下流側へ搬送する。受け部材は、縦シール機構の帯体における包材の重なり部分との接触面に対向する位置に配置されており、帯体とともに包材の重なり部分を挟み込んでシールを行う。そして、受け部材は、その50%以上が包材の搬送方向における搬送機構における包材と接触する部分の上端部よりも上流側に相当する位置に配置されている。

【0015】

ここでは、筒状にされた包材の重なり部分をシールする製袋包装機において、包材の重なり部分に当接してシールを行う縦シール機構に対向する位置に配置され、縦シール機構のシール部分との間において包材の重なり部分をシールする受け部材の50%以上を、搬送機構における包材と接触する部分の上端部よりも上流側に相当する位置に配置している。

【0016】

ここで、搬送機構は、縦シール機構の近傍に配置されており、回転する帯状のベルトを筒状の包材に対して接触させて下流側へ搬送するものである。一方、縦シール機構は、加熱された帯体を回転させながら包材の重なり部分に対して接触させてシールを行うものであり、包材との接触側では帯体は搬送方向に回転して搬送機構と同じく包材に対して下流方向へと搬送する力を加えている。このため、搬送機構と縦シール機構とが、包材の搬送方向における重複する位置に配置されて包材に対して下流側に搬送する力を加える場合には、包材に対して過度の力が加えられて包材にしわが発生しやすい。

【0017】

そこで、本発明の製袋包装機では、縦シール機構との間に包材の重なり部分を挟み込んでシールを行う受け部材の50%以上を、搬送機構における包材と接触する部分の上端部よりも上流側に配置している。これにより、縦シール機構が受け部材との間で包材に対して力を加える位置を、搬送機構が包材に対して力を加える位置よりも上部に移動させることができる。この結果、縦シール機構を通過した包材にしわが発生することを防止することができる。

【0018】

第5の発明にかかる製袋包装機は、第4の発明の製袋包装機であって、受け部材は、その70%以上の部分が搬送機構における包材と接触する部分の上端部よりも上流側に配置されている。

ここでは、受け部材の70%以上の部分を、搬送機構における包材と接触する部分の上端部よりも上流側に配置している。

【0019】

これにより、包材の搬送方向において縦シール機構と搬送機構とによって、包材に対して搬送方向への過度な力が加えられることを防止でき、包材にしわが形成されることを防止できる。

第6の発明に係る製袋包装機は、第1から第5の発明のいずれか1つの製袋包装機であって、受け部材には、縦シール機構とともに包材の重なり部分を挟み込む側の表面に凹凸が形成されている。

【0020】

ここでは、縦シール機構と対向する側の受け部材の表面に凹凸が形成されている。

これにより、受け部材には包材に対して局所的に大きな圧力がかかる部分が形成されるため、この局所的に大きな圧力がかかる部分によってシール部分に強い圧力を加えることができ、縦シール部分に気泡が咬むことを防止することができる。

第7の発明に係る製袋包装機は、第1から第6の発明のいずれか1つの製袋包装機であって、受け部材は交換可能である。

【0021】

ここでは、例えば、包材の種類や袋の大きさに応じて適切な長さの受け部材に交換するだけで、シール時間の調整を行うことができる。

これにより、搬送速度を変化させることなく、包材の種類が変わる等の変化に対応して常に品質の安定した縦シールを行うことができる。

第8の発明に係る製袋包装機は、第1から第7の発明のいずれか1つの製袋包装機であって、受け部材は、包材への圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材である。

【0022】

ここでは、受け部材として、例えば、ゴムにテフロンシートを貼り付けて形成される部材やマジックテープ(登録商標)等のように、包材への圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材を用いている。

これにより、縦シール機構との間で良好な縦シールを行うことができる。

第9の発明に係る製袋包装機は、第1から第8の発明のいずれか1つの製袋包装機であって、受け部材は、筒状に成形された包材を内側から支持するチューブにおける縦シール機構との対向面に取り付けられている。

【0023】

ここでは、包材を巻きつけて筒状に成形するチューブにおける縦シール機構との対向面に受け部材を取り付けている。

これにより、縦シール機構との間で包材の重なり部分を挟み込むことができるとともに、受け部材の交換や位置の変更等を容易に行うことができる。

【発明の効果】

【0024】

本発明の製袋包装機によれば、縦シール機構の帯体と受け部材との間で搬送される包材に対して局所的に圧力をかけた状態で縦シールを行うことができるため、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことができる。

【発明を実施するための最良の形態】

【0025】

本発明の一実施形態に係る製袋包装機について、図1〜図10を用いて説明すれば以下の通りである。

〔製袋包装機全体の構成〕

本発明の一実施形態に係る製袋包装機1は、図1に示すように、ポテトチップスなどの商品(ここでは、ポテトチップス)Cを熱可塑性のフィルム(包装材)Fで覆い、筒状となったフィルムFを縦および横にシールして袋を製造する機械である。

【0026】

なお、ポテトチップスは、製袋包装機1の上方に設けられた計量機等から、原則として所定量ずつ落下してくるようになっている。

製袋包装機1は、製袋部10と、制御部20と、フィルムロール保持部(図示せず)と、を備えている。

〔フィルムロール保持部〕

フィルムロール保持部は、後述する製袋部10のフォーマ13aにシート状のフィルムFを繰り出すフィルムロールを保持している。フィルムロールは、フィルムFが巻かれたものである。このフィルムロールから繰り出されるフィルムFは、ダンサーローラなどによって張力が所定範囲に保たれ、搬送中のゆるみや蛇行が抑えられる。

【0027】

また、フィルムロール保持部の近傍には、フィルムロールに巻かれているフィルムFの残量を検知するフィルム残量検知センサが配置されている。

〔製袋部10〕

製袋部10は、図1に示すように、フィルムロール保持部からシート状で送られてくるフィルムFを筒状に成形する成形機構13と、筒状となったフィルムF(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構(搬送機構)14と、筒状フィルムの重なり部分を縦にシールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下の端部を封止する横シール機構17とを有している。

【0028】

<成形機構13>

成形機構13は、チューブ13bと、フォーマ13aと、面ファスナー(受け部材)13c,13dとを有している。

チューブ13bは、円筒形状の部材であり上下端が開口している。このチューブ13bの上端の開口部には、計量機で計量されたポテトチップスCが投入される。また、チューブ13bは、後述する縦シール機構15のヒータベルト16aと対向する面に、面ファスナー(受け部材)13c,13dを備えている。そして、この面ファスナー13c,13dとヒータベルト16aとの間にフィルムFの重なり部分(図3のF2)を挟み込んでシールを行う。

【0029】

フォーマ13aは、チューブ13bを取り囲むように配置されている。このフォーマ13aの形状は、フィルムロールから繰り出されてきたシート状のフィルムFがフォーマ13aとチューブ13bとの間を通るときに筒状に成形されるような形状となっている。

また、成形機構13のチューブ13bやフォーマ13aは、製造する袋の大きさに応じて取り替えることができる。

【0030】

面ファスナー13c,13dは、図3に示すように、チューブ13bの表面における縦シール機構15と対向する平らな部分に交換可能な状態で取付けられている。そして、面ファスナー13c,13dは、図4および図5に示すように、チューブ13bの表面に2つ貼り付けられており、それぞれフィルムFの搬送方向における縦シール機構15との対向面の長さの1/4以下の長さで形成されている。また、図5に示すように、面ファスナー13cは、プルダウンベルト機構14がフィルムFと接触する面の上端部分よりも上流側(フィルムFの搬送方向における上流側を言う。以下、下流側についても同じ。)に、面ファスナー13dは、プルダウンベルト機構14がフィルムFと接触する面の中央部分付近にそれぞれ配置されている。

【0031】

上流側に配置された面ファスナー13cは、ヒータベルト16aとの間でフィルムの重なり部分に熱と圧力を加えてシールを行う。一方、下流側の面ファスナー13dは、上流側の面ファスナー13cとヒータベルト16aとの間でシール時間が不足する場合の予備的なシール時間の確保や、ヒータベルト16aの回転中のブレ防止を目的として設けられている。

【0032】

なお、この面ファスナー13c,13dには、シール性向上の観点から、例えば、マジックテープ(登録商標)等のように、フィルムとの接触方向に弾性を有し、かつ接触面における摩擦抵抗が小さい部材を用いることが好ましい。

<プルダウンベルト機構14>

プルダウンベルト機構14は、チューブ13bに巻き付いた筒状フィルムを吸着して下方に搬送する機構であり、図1および図5に示すように、チューブ13bを挟んで左右両側にそれぞれベルト14cが設けられている。プルダウンベルト機構14では、吸着機能を有するベルト14cを駆動ローラ14aおよび従動ローラ14bによって回して筒状フィルムを下方に運ぶ。なお、図1および図5においては、駆動ローラ14a等を回転させるローラ駆動モータの図示を省略している。

【0033】

<縦シール機構15>

縦シール機構15は、図1に示すように、チューブ13bに巻き付いた筒状フィルムFの重なり部分(図3のF2)を、チューブ13bに取り付けられた面ファスナー13c,13dの部分に一定の圧力で押しつけて熱と圧力とを加えて縦方向(搬送方向)に沿ってシール部分(図1の斜線部分、図2のF1)を形成する機構である。また、この縦シール機構15は、チューブ13bの正面側に配置されており、制御部20と接続されている。

【0034】

また、縦シール機構15は、図2に示すように、ヒータベルト16a、ヒータブロック(発熱部)16b、プーリ16cを有している。

ヒータベルト16aは、図2に示すように、無端状(たすき形状)に形成された、厚さ約0.15mmの金属製のベルトである。ヒータベルト16aは、内面に当接するように配置された2つのプーリ16cによってほぼ一定のテンションを維持した状態で保持されており、プーリ16cが回転すると長手方向に回転する。そして、ヒータベルト16aの回転速度とほぼ同じ速度で搬送される筒状のフィルムFをチューブ13b(面ファスナー13c,13d)との間に挟みこむようにしてフィルムFの重なり部分F2(図3参照)に接触し、面ファスナー13c,13dとの間において圧力と熱とを付加して縦シールを行う。

【0035】

ヒータブロック16bは、金属製の直方体形状のブロックであって、ヒータベルト16aとフィルムFとが接触する側に、発熱するヒータバー16e(図3参照)を内蔵している。そして、ヒータブロック16bは、ヒータベルト16aの長手方向の面に沿ってヒータベルト16aの内面側に近接配置されており、ヒータベルト16aを140〜150℃まで加熱する。なお、ヒータブロック16bの裏面側にはヒータバーを内蔵していないが、ヒータブロック16b全体が熱伝導率の高い金属で構成されているため、裏面側の温度も130℃前後まで加熱される。

【0036】

プーリ16cは、図2および図4に示すように、ヒータベルト16aの内面側に2つ配置されており、モータ(図示せず)からの回転力が伝達されて回転軸16f(図6参照)を中心に回転することでヒータベルト16aを長手方向に回転させる。

なお、ヒータベルト16aにおける内面側とは、プーリ16cによって支持されている無端状ベルトの内側の面であり、ヒータベルト16aにおける外面側とは、フィルムFに接触して縦シールを行う側の面を示すものとする。また、ヒータブロック16bにおける裏面側とは、ヒータバー16eが内蔵されている縦シールを行う側とは反対側を示すものとする。

【0037】

<横シール機構17>

横シール機構(横シール部)17は、成形機構13、プルダウンベルト機構14および縦シール機構15の下方に配置されている。横シール機構17は、ヒータを内蔵する一対のシールジョー51を有している(図7参照)。一対のシールジョー51は、それぞれ、筒状フィルムの前側および後側に位置しており、図7に示すように、前後対称の略D字状の軌跡Tを描くように旋回する。そして、旋回の途中で、一対のシールジョー51が互いに押しつけ合う状態で筒状フィルムを挟持し、袋の上下の端部となる筒状フィルムの部分に圧力および熱を加えてシールを施す。筒状フィルムの前側に位置するシールジョー51は、軸17cを中心に回転するように軸17cに支持されている。この軸17cは、図示しない旋回用モータの作動によってギヤを介して回転するとともに、軸移動用モータの作動によってボールねじ機構(図示せず)を介して前後に水平移動する。また、同様に、筒状フィルムの後側に位置するシールジョー51も、旋回用モータの作動によってギヤを介して回転するとともに、軸移動用モータの作動によって前後に水平移動する。このように、一対のシールジョー51が回転するとともに水平移動することによって、略D字状のシールジョー51の軌跡Tが実現されている。また、軸移動用モータのトルク制御によって、一対のシールジョー51が筒状フィルムを挟み込むときの圧力が調整される。

【0038】

また、一対のシールジョー51の片方の内部には、図示しないカッターが内蔵されている。このカッターは、シールジョー51による横シール部分の高さ方向の中心位置において、袋Bと後続の筒状フィルムとを切り離す役割を果たす。

<制御部20>

制御部20は、図1に示すように、縦シール機構15等に接続されている。そして、縦シール機構15が備えているヒータブロック16b(ヒータバー16e)に接続されており、ブロック16bの温度を検知する温度センサ(図示せず)による検知結果に応じて、ヒータバー16e(ヒータブロック16b)からヒータベルト16aに対して付与される熱量、つまりヒータブロック16bの設定温度を調整するとともに、製袋包装機1全体の動作を制御する。

【0039】

〔本製袋包装機の特徴〕

(1)

本実施形態の製袋包装機1では、図4および図5に示すように、縦シール機構15のヒータベルト16aの対向面側に、2つに分割された面ファスナー13c,13dが配置されている。そして、この2つの面ファスナー13c,13dとヒータベルト16aとの間において搬送されるフィルムの重なり部分(図3のF2参照)を挟み込んで熱と圧力とをかけることで、縦シールを行う。

【0040】

ここで、従来の製袋包装機が備えている縦シール機構115では、図11および図12に示すように、縦シール機構115のヒータベルト116aの対向面側の全面に、1つの面ファスナー113cが配置されていた。しかし、このような構成では、ヒータベルト116aと面ファスナー113cとのフィルムに対する接触面積が大きくなり、圧力が分散して良好な縦シールを行うことが困難であった。そこで、従来は、縦シール機構115の角度を調整してヒータベルト116aの上流側を面ファスナー113cに当接させて、フィルムに対して局所的に圧力と熱を加えて縦シールを行っていた。しかし、このような縦シール機構115の角度調整は、熟練者の技能に依存するものであって誰でも容易にできるものではなかった。さらに、縦シール機構115の角度調整は、運転中の振動等によってぶれやすく、長時間安定した縦シールを行うことは困難であった。

【0041】

そこで、本実施形態の製袋包装機1では、ヒータベルト16aの対向面に相当するチューブ13b上の面の一部に、2つの面ファスナー13c,13dを備えている。

これにより、縦シール機構15の角度調整を行わなくても、容易にフィルムに対して局所的に熱と圧力とをかけることができる。よって、熟練者の技能を必要とせずに誰もが容易に長期間にわたって良好な縦シールを行うことができる。

【0042】

(2)

本実施形態の製袋包装機1では、2つの面ファスナー13c,13dのうち、上流側に配置された面ファスナー13cが、図5に示すように、プルダウンベルト機構14におけるフィルムとの接触面よりも上流側に相当する位置に配置している。つまり、面ファスナー13c,13dの50%をプルダウンベルト機構14とフィルムとが接触する面よりも上流側に配置し、縦シール機構15によって搬送力がフィルムに加えられる位置の一方を、プルダウンベルト機構14によって搬送力が加えられる位置よりも上流側に移動させている。

【0043】

これにより、プルダウンベルト機構14と縦シール機構15とが、フィルムの搬送方向においてフィルムに対して重複する高さ位置において、フィルムを下流側へ搬送する力を加えることを防止できる。この結果、プルダウンベルト機構14の搬送力と縦シール機構15の搬送力とがフィルムに対して同じような位置で加えられることに起因するフィルムのしわの発生を効果的に防止することができる。

【0044】

(3)

本実施形態の製袋包装機1では、2つの面ファスナー13c,13dを、プルダウンベルト機構14がフィルムと接触する面に相当する位置よりも上流側、そしてプルダウンベルト機構14がフィルムと接触する面の中央部付近、にそれぞれ配置している。

これにより、上流側の面ファスナー13cによって局所的に圧力と熱とをかけた良好なシールを行うことができるとともに、下流側の面ファスナー13dによって予備的なシール時間の確保とヒータベルト16aのぶれ防止という効果を奏する。よって、熟練の技能を要せずに長時間にわたって良好なシールを安定して行うことができる。

【0045】

(4)

本実施形態の製袋包装機1では、面ファスナー13c,13dの搬送方向における個々の長さは、縦シール機構15とフィルムとが接触する面の搬送方向における長さの1/4以下になるように面ファスナー13c,13dが形成されている。

これにより、さらに効果的にフィルムに対して局所的な圧力と熱とを加えることができる。よって、長期間にわたって安定したシールを行うことが可能になる。

【0046】

(5)

本実施形態の製袋包装機1では、面ファスナー13c,13dを交換可能な状態で取り付けている。

これにより、フィルムの種類や製袋される袋の大きさ等の条件に応じて、適切な大きさの面ファスナーに交換することができる。よって、フィルムの種類や袋の大きさが変わっても安定して良好なシールを行うことが可能になる。

【0047】

(6)

本実施形態の製袋包装機1では、面ファスナー13c,13dとして、マジックテープ(登録商標)のように、フィルムへの圧接方向に弾性を有しており接触面の摩擦抵抗が小さい素材を用いている。

これにより、フィルムの重なり部分に対して、適度な熱と圧力とを加えた状態でシールを行うことができる。

【0048】

さらに、マジックテープを用いることで、容易に大きさや摩擦抵抗の異なるものに変更することが可能になる。

(7)

本実施形態の製袋包装機1では、面ファスナー13c,13dが、チューブ13bにおけるヒータベルト16aと対向する面上に配置されている。

【0049】

これにより、縦シール機構15との間でフィルムの重なり部分を挟み込むことができ、かつ面ファスナー13c,13dの交換や位置の変更等を容易に行うことができる。

〔他の実施形態〕

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0050】

(A)

上記実施形態では、製袋包装機1のチューブ13bの表面に2つの面ファスナー13c,13dを備えている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図8に示すように、1つの面ファスナー13cを、縦シール機構15におけるフィルムと接触する面の上端部に対向する部分であって、図9に示すように、プルダウンベルト機構14とフィルムとが接触する面の部分に相当する位置よりも上流側に配置してもよい。

【0051】

この場合には、1つの面ファスナー13cとヒータベルト16aとの間において熱シールが行われるため、フィルムに対して局所的に圧力と熱をかけることができ、上記と同様の効果を得ることができる。

ただし、上記実施形態のように2つの面ファスナー13c,13dを設けることで、上流側の面ファスナー13cにおいてフィルムに対して局所的に圧力と熱とをかけてシールを行うとともに、下流側の面ファスナー13dにおいて補助的なシール時間を確保でき、かつヒータベルト16aのブレを防止することができる。

【0052】

(B)

上記実施形態では、縦シール機構15のヒータベルト16aの対向面に2つの面ファスナー13c,13dを配置し、2点でフィルムを挟み込んでシールを行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、面ファスナーの数を3つ以上に増やしてもよい。ただし、この場合には、ヒータベルト16aとの接触面積が大きくなり、かつ安定したシールを行うことができるため、上記実施形態のように2点支持とすることが望ましい。

【0053】

(C)

上記実施形態では、面ファスナー13c,13dがマジックテープで構成されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、ゴムにテフロンシートを貼り付けて形成される部材等のように、フィルムに対する圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材であれば、上記と同様の効果を得ることができる。

【0054】

(D)

上記実施形態では、面ファスナー13c,13dの表面がフラットな形状である例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図10(a)および図10(b)に示すように、マジックテープを2枚重ね合わせて形成する際に、2枚のマジックテープの間に幅の小さい挿入物を挟んで面ファスナー13eとしてもよい。

【0055】

この場合、面ファスナー13eの表面に段差が形成される。このため、ヒータベルト16aとの間でフィルムをシールする際には、シール部分をより大きく局所的な圧力で挟み込むことができるため、シール部分に気泡が含まれてしまうことを効果的に防止することができる。

(E)

上記実施形態では、面ファスナー全体の50%が、プルダウンベルト機構14とフィルムとの接触面よりも上流側に配置されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0056】

例えば、図9に示すように、面ファスナーが全て、プルダウンベルト機構14とフィルムとの接触面よりも上流側に配置されていてもよい。ただし、上述したように、ヒータベルト16aのぶれ防止等の観点から、プルダウンベルト機構14とフィルムとの接触面に相当する位置に上流側の面ファスナー13cよりも小さい面ファスナーを配置することが好ましい。よって、全ての面ファスナーの70%以上がプルダウンベルト機構14とフィルムとの接触面よりも上流側に配置されていることが望ましい。

【産業上の利用可能性】

【0057】

本発明の製袋包装機は、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことができるという効果を奏することから、製袋包装機の縦シール機構に限らず、各種シール機構に対して広く適用可能である。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施形態に係る製袋包装機の構成を示す概略図。

【図2】図1の製袋包装機が備えている縦シール機構を示す拡大図。

【図3】図2のA−A線矢視断面図。

【図4】図2の縦シール機構を示す側面図。

【図5】図2の縦シール機構を示す正面図。

【図6】図2の縦シール機構が備えているプーリの形状を示す正面図。

【図7】図1の製袋包装機が備えている横シール機構を示す拡大図。

【図8】本発明の他の実施形態に係る製袋包装機が備えている縦シール機構を示す側面図。

【図9】図8の縦シール機構を示す正面図。

【図10】(a)は本発明のさらに他の実施形態に係る製袋包装機が備えている縦シール機構の段差のある面ファスナーを示す平面図、(b)は(a)のB−B線矢視断面図。

【図11】従来の製袋包装機が備えている縦シール機構を示す側面図。

【図12】従来の製袋包装機が備えている縦シール機構を示す正面図。

【符号の説明】

【0059】

1 製袋包装機

10 製袋部

13 成形機構

13a フォーマ

13b チューブ

13c 面ファスナー(受け部材、上流側)

13d 面ファスナー(受け部材、下流側)

13e 面ファスナー(受け部材、段差あり)

14 プルダウンベルト機構(搬送機構)

14a 駆動ローラ

14b 従動ローラ

14c ベルト

15 縦シール機構

16a ヒータベルト

16b ヒータブロック(発熱部)

16c プーリ

16e ヒータバー

16f 回転軸

17 横シール機構

17c 軸

20 制御部

51 シールジョー

F フィルム(包材)

F1 熱シール部

F2 折り返し部(重なり部分)

B 袋

【技術分野】

【0001】

本発明は、包材の重なり部分を搬送方向に沿ってシールする機能を備えた製袋包装機に関する。

【背景技術】

【0002】

袋を製造しながら袋の内部にスナック菓子などの被包装物を充填して製袋包装する装置として、製袋包装機が存在している。例えば、ピロー包装機と呼ばれる縦型の製袋包装機では、シート状のフィルムである包材をフォーマおよびチューブによって筒状に成形し、縦シール機構により筒状包材の重ねられた縦の縁を熱シール(熱溶着)して筒状包材とする。そして、最終的に袋となる筒状包材の内部にチューブから被包装物を充填して、チューブ下方の横シール機構によって袋の上端部と後続の袋の下端部とにまたがって熱シールした後、その熱シール部分(横シール部分)の中央をカッターで切断する。

【0003】

このような製袋包装機が備えている縦シール機構では、シート状の包材をチューブに巻きつけて筒状に成形し、包材の重なり部分に対して縦シール機構の加熱された帯体(ヒータベルト)を当接させて熱と圧力とを加えることで熱シールを行う。このとき、縦シール機構の帯体とともに包材の重なり部分を挟み込む相手として、筒状包材を形成するチューブの表面における縦シール機構との対向面にパッド(受け部材)が設けられている(特許文献1参照)。

【0004】

特許文献1には、筒状包材を形成するためのチューブの表面に、摩擦が小さく弾性を有するバックアップパッドを貼り付けた縦シール機構が開示されている。この縦シール機構では、ヒートシーリングダイ(縦シール機構)とバックアップパッドとの間に、筒状包材の重なり部分を挟み込んで縦シールを行う。

【特許文献1】米国特許第4,950,345号明細書

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来の製袋包装機は以下に示すような問題点を有している。

すなわち、特許文献1に開示された縦シール機構では、ヒートシーリングダイが包材の重なり部分と接触する面に対向する位置の全体にバックアップパッドを設けているため(図11および図12参照)、ヒートシーリングダイによって筒状包材の重なり部分に加えられる力は分散して圧力が低くなり、良好な縦シールを行うことができないという問題がある。

【0006】

このような問題を解決するための方法として、一般的に、包材に対して局所的に圧力が加えられるようにヒートシーリングダイの角度を調整してヒートシーリングダイの上流側を優先的に包材の重なり部分に接触させた状態でのシールが行われている。しかし、ヒートシーリングダイの角度を正確に調整するためには熟練の技能を要し、また、運転中の振動等によって角度が変わってしまうと長時間の運転において安定して良好な縦シールを行うことができないおそれがある。

【0007】

本発明の課題は、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことが可能な縦シール機構を備えた製袋包装機を提供することにある。

【課題を解決するための手段】

【0008】

第1の発明に係る製袋包装機は、筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、縦シール機構と、受け部材とを備えている。縦シール機構は、回転する帯体と帯体を加熱する発熱体とを有しており、包材の重なり部分に対して帯体を当接させてシールを行う。受け部材は、縦シールの帯体における包材の重なり部分との接触面に対向する位置に複数に分割された状態で配置されており、帯体とともに包材の重なり部分を挟み込んでシールを行う。

【0009】

ここでは、縦シール機構と受け部材との間に筒状にされた包材の重なり部分を挟み込むようにしてシールを行う製袋包装機において、受け部材を複数に分割して配置している。

従来の製袋包装機では、縦シール機構の帯体における包材の重なり部分との接触面のほぼ全面に対向するように、1つの受け部材が配置されていた。このため、縦シール機構と受け部材との圧接面積が広くなり、包材のシール部分に対して加えられる力が分散して圧力が低下して良好な縦シールを行うことが困難であることから、縦シール機構の角度を調整して包材に対して局所的に圧力が加えられるようにした状態でシールを行っていた。しかし、このような縦シール機構の角度調整は熟練の技能を必要とし、かつ運転中に少しずつ角度が変わってしまうと良好な縦シールを長時間維持できないといった問題がある。

【0010】

そこで、本発明の製袋包装機では、縦シール機構とともに包材の重なり部分を挟み込む受け部材を複数に分割して配置している。これにより、縦シール機構の帯体と受け部材との間で搬送される包材に対して局所的に圧力をかけた状態で縦シールを行うことができるため、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことができる。

【0011】

第2の発明に係る製袋包装機は、第1の発明の製袋包装機であって、包材の搬送方向において少なくとも一部が縦シール機構と重複する位置に配置され、筒状の包材を下流側へ搬送する搬送機構をさらに備えている。そして、受け部材が、包材の搬送方向における搬送機構の中心部分と上端部分とに対応する高さ位置にそれぞれ配置されている。

ここでは、複数に分割された状態で縦シール機構に対向する位置に配置される受け部材を、搬送機構の上端部付近と中心部分付近とに対応する位置にそれぞれ配置している。

【0012】

これにより、包材に対して2点で接触しながら安定した縦シールを行うことになるため、包材に対して局所的に圧力と熱を加えながら良好なシールを行うことができる。また、搬送機構の位置を基準にして分割された受け部材を配置しているため、搬送機構と縦シール機構との双方によって搬送方向へ包材を送り出す力が加えられて、包材に対して過度な力が加えられて生じるしわ等の問題を回避することができる。

【0013】

第3の発明に係る製袋包装機は、第1または第2の発明の製袋包装機であって、包材の搬送方向における受け部材の個々の長さは、縦シール機構の帯体が包材と接触する面の搬送方向における長さの1/4以下である。

ここでは、複数に分割された受け部材の長さを、縦シール機構が包材と接触する面の搬送方向における長さの1/4以下になるように規定している。

【0014】

これにより、縦シール機構が包材と接触する面の全面に受け部材が対向配置された構成と比較して、包材に対してより効果的に局所的に圧力と熱とを加えて良好な縦シールを行うことができる。

第4の発明に係る製袋包装機は、筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、縦シール機構と、搬送機構と、受け部材とを備えている。縦シール機構は、回転する帯体と帯体を加熱する発熱体とを有し、包材の重なり部分に対して帯体を当接させてシールを行う。搬送機構は、包材の搬送方向において縦シール機構と重複する位置に配置されており、筒状の包材を下流側へ搬送する。受け部材は、縦シール機構の帯体における包材の重なり部分との接触面に対向する位置に配置されており、帯体とともに包材の重なり部分を挟み込んでシールを行う。そして、受け部材は、その50%以上が包材の搬送方向における搬送機構における包材と接触する部分の上端部よりも上流側に相当する位置に配置されている。

【0015】

ここでは、筒状にされた包材の重なり部分をシールする製袋包装機において、包材の重なり部分に当接してシールを行う縦シール機構に対向する位置に配置され、縦シール機構のシール部分との間において包材の重なり部分をシールする受け部材の50%以上を、搬送機構における包材と接触する部分の上端部よりも上流側に相当する位置に配置している。

【0016】

ここで、搬送機構は、縦シール機構の近傍に配置されており、回転する帯状のベルトを筒状の包材に対して接触させて下流側へ搬送するものである。一方、縦シール機構は、加熱された帯体を回転させながら包材の重なり部分に対して接触させてシールを行うものであり、包材との接触側では帯体は搬送方向に回転して搬送機構と同じく包材に対して下流方向へと搬送する力を加えている。このため、搬送機構と縦シール機構とが、包材の搬送方向における重複する位置に配置されて包材に対して下流側に搬送する力を加える場合には、包材に対して過度の力が加えられて包材にしわが発生しやすい。

【0017】

そこで、本発明の製袋包装機では、縦シール機構との間に包材の重なり部分を挟み込んでシールを行う受け部材の50%以上を、搬送機構における包材と接触する部分の上端部よりも上流側に配置している。これにより、縦シール機構が受け部材との間で包材に対して力を加える位置を、搬送機構が包材に対して力を加える位置よりも上部に移動させることができる。この結果、縦シール機構を通過した包材にしわが発生することを防止することができる。

【0018】

第5の発明にかかる製袋包装機は、第4の発明の製袋包装機であって、受け部材は、その70%以上の部分が搬送機構における包材と接触する部分の上端部よりも上流側に配置されている。

ここでは、受け部材の70%以上の部分を、搬送機構における包材と接触する部分の上端部よりも上流側に配置している。

【0019】

これにより、包材の搬送方向において縦シール機構と搬送機構とによって、包材に対して搬送方向への過度な力が加えられることを防止でき、包材にしわが形成されることを防止できる。

第6の発明に係る製袋包装機は、第1から第5の発明のいずれか1つの製袋包装機であって、受け部材には、縦シール機構とともに包材の重なり部分を挟み込む側の表面に凹凸が形成されている。

【0020】

ここでは、縦シール機構と対向する側の受け部材の表面に凹凸が形成されている。

これにより、受け部材には包材に対して局所的に大きな圧力がかかる部分が形成されるため、この局所的に大きな圧力がかかる部分によってシール部分に強い圧力を加えることができ、縦シール部分に気泡が咬むことを防止することができる。

第7の発明に係る製袋包装機は、第1から第6の発明のいずれか1つの製袋包装機であって、受け部材は交換可能である。

【0021】

ここでは、例えば、包材の種類や袋の大きさに応じて適切な長さの受け部材に交換するだけで、シール時間の調整を行うことができる。

これにより、搬送速度を変化させることなく、包材の種類が変わる等の変化に対応して常に品質の安定した縦シールを行うことができる。

第8の発明に係る製袋包装機は、第1から第7の発明のいずれか1つの製袋包装機であって、受け部材は、包材への圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材である。

【0022】

ここでは、受け部材として、例えば、ゴムにテフロンシートを貼り付けて形成される部材やマジックテープ(登録商標)等のように、包材への圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材を用いている。

これにより、縦シール機構との間で良好な縦シールを行うことができる。

第9の発明に係る製袋包装機は、第1から第8の発明のいずれか1つの製袋包装機であって、受け部材は、筒状に成形された包材を内側から支持するチューブにおける縦シール機構との対向面に取り付けられている。

【0023】

ここでは、包材を巻きつけて筒状に成形するチューブにおける縦シール機構との対向面に受け部材を取り付けている。

これにより、縦シール機構との間で包材の重なり部分を挟み込むことができるとともに、受け部材の交換や位置の変更等を容易に行うことができる。

【発明の効果】

【0024】

本発明の製袋包装機によれば、縦シール機構の帯体と受け部材との間で搬送される包材に対して局所的に圧力をかけた状態で縦シールを行うことができるため、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことができる。

【発明を実施するための最良の形態】

【0025】

本発明の一実施形態に係る製袋包装機について、図1〜図10を用いて説明すれば以下の通りである。

〔製袋包装機全体の構成〕

本発明の一実施形態に係る製袋包装機1は、図1に示すように、ポテトチップスなどの商品(ここでは、ポテトチップス)Cを熱可塑性のフィルム(包装材)Fで覆い、筒状となったフィルムFを縦および横にシールして袋を製造する機械である。

【0026】

なお、ポテトチップスは、製袋包装機1の上方に設けられた計量機等から、原則として所定量ずつ落下してくるようになっている。

製袋包装機1は、製袋部10と、制御部20と、フィルムロール保持部(図示せず)と、を備えている。

〔フィルムロール保持部〕

フィルムロール保持部は、後述する製袋部10のフォーマ13aにシート状のフィルムFを繰り出すフィルムロールを保持している。フィルムロールは、フィルムFが巻かれたものである。このフィルムロールから繰り出されるフィルムFは、ダンサーローラなどによって張力が所定範囲に保たれ、搬送中のゆるみや蛇行が抑えられる。

【0027】

また、フィルムロール保持部の近傍には、フィルムロールに巻かれているフィルムFの残量を検知するフィルム残量検知センサが配置されている。

〔製袋部10〕

製袋部10は、図1に示すように、フィルムロール保持部からシート状で送られてくるフィルムFを筒状に成形する成形機構13と、筒状となったフィルムF(以下、筒状フィルムという。)を下方に搬送するプルダウンベルト機構(搬送機構)14と、筒状フィルムの重なり部分を縦にシールする縦シール機構15と、筒状フィルムを横にシールすることで袋Bの上下の端部を封止する横シール機構17とを有している。

【0028】

<成形機構13>

成形機構13は、チューブ13bと、フォーマ13aと、面ファスナー(受け部材)13c,13dとを有している。

チューブ13bは、円筒形状の部材であり上下端が開口している。このチューブ13bの上端の開口部には、計量機で計量されたポテトチップスCが投入される。また、チューブ13bは、後述する縦シール機構15のヒータベルト16aと対向する面に、面ファスナー(受け部材)13c,13dを備えている。そして、この面ファスナー13c,13dとヒータベルト16aとの間にフィルムFの重なり部分(図3のF2)を挟み込んでシールを行う。

【0029】

フォーマ13aは、チューブ13bを取り囲むように配置されている。このフォーマ13aの形状は、フィルムロールから繰り出されてきたシート状のフィルムFがフォーマ13aとチューブ13bとの間を通るときに筒状に成形されるような形状となっている。

また、成形機構13のチューブ13bやフォーマ13aは、製造する袋の大きさに応じて取り替えることができる。

【0030】

面ファスナー13c,13dは、図3に示すように、チューブ13bの表面における縦シール機構15と対向する平らな部分に交換可能な状態で取付けられている。そして、面ファスナー13c,13dは、図4および図5に示すように、チューブ13bの表面に2つ貼り付けられており、それぞれフィルムFの搬送方向における縦シール機構15との対向面の長さの1/4以下の長さで形成されている。また、図5に示すように、面ファスナー13cは、プルダウンベルト機構14がフィルムFと接触する面の上端部分よりも上流側(フィルムFの搬送方向における上流側を言う。以下、下流側についても同じ。)に、面ファスナー13dは、プルダウンベルト機構14がフィルムFと接触する面の中央部分付近にそれぞれ配置されている。

【0031】

上流側に配置された面ファスナー13cは、ヒータベルト16aとの間でフィルムの重なり部分に熱と圧力を加えてシールを行う。一方、下流側の面ファスナー13dは、上流側の面ファスナー13cとヒータベルト16aとの間でシール時間が不足する場合の予備的なシール時間の確保や、ヒータベルト16aの回転中のブレ防止を目的として設けられている。

【0032】

なお、この面ファスナー13c,13dには、シール性向上の観点から、例えば、マジックテープ(登録商標)等のように、フィルムとの接触方向に弾性を有し、かつ接触面における摩擦抵抗が小さい部材を用いることが好ましい。

<プルダウンベルト機構14>

プルダウンベルト機構14は、チューブ13bに巻き付いた筒状フィルムを吸着して下方に搬送する機構であり、図1および図5に示すように、チューブ13bを挟んで左右両側にそれぞれベルト14cが設けられている。プルダウンベルト機構14では、吸着機能を有するベルト14cを駆動ローラ14aおよび従動ローラ14bによって回して筒状フィルムを下方に運ぶ。なお、図1および図5においては、駆動ローラ14a等を回転させるローラ駆動モータの図示を省略している。

【0033】

<縦シール機構15>

縦シール機構15は、図1に示すように、チューブ13bに巻き付いた筒状フィルムFの重なり部分(図3のF2)を、チューブ13bに取り付けられた面ファスナー13c,13dの部分に一定の圧力で押しつけて熱と圧力とを加えて縦方向(搬送方向)に沿ってシール部分(図1の斜線部分、図2のF1)を形成する機構である。また、この縦シール機構15は、チューブ13bの正面側に配置されており、制御部20と接続されている。

【0034】

また、縦シール機構15は、図2に示すように、ヒータベルト16a、ヒータブロック(発熱部)16b、プーリ16cを有している。

ヒータベルト16aは、図2に示すように、無端状(たすき形状)に形成された、厚さ約0.15mmの金属製のベルトである。ヒータベルト16aは、内面に当接するように配置された2つのプーリ16cによってほぼ一定のテンションを維持した状態で保持されており、プーリ16cが回転すると長手方向に回転する。そして、ヒータベルト16aの回転速度とほぼ同じ速度で搬送される筒状のフィルムFをチューブ13b(面ファスナー13c,13d)との間に挟みこむようにしてフィルムFの重なり部分F2(図3参照)に接触し、面ファスナー13c,13dとの間において圧力と熱とを付加して縦シールを行う。

【0035】

ヒータブロック16bは、金属製の直方体形状のブロックであって、ヒータベルト16aとフィルムFとが接触する側に、発熱するヒータバー16e(図3参照)を内蔵している。そして、ヒータブロック16bは、ヒータベルト16aの長手方向の面に沿ってヒータベルト16aの内面側に近接配置されており、ヒータベルト16aを140〜150℃まで加熱する。なお、ヒータブロック16bの裏面側にはヒータバーを内蔵していないが、ヒータブロック16b全体が熱伝導率の高い金属で構成されているため、裏面側の温度も130℃前後まで加熱される。

【0036】

プーリ16cは、図2および図4に示すように、ヒータベルト16aの内面側に2つ配置されており、モータ(図示せず)からの回転力が伝達されて回転軸16f(図6参照)を中心に回転することでヒータベルト16aを長手方向に回転させる。

なお、ヒータベルト16aにおける内面側とは、プーリ16cによって支持されている無端状ベルトの内側の面であり、ヒータベルト16aにおける外面側とは、フィルムFに接触して縦シールを行う側の面を示すものとする。また、ヒータブロック16bにおける裏面側とは、ヒータバー16eが内蔵されている縦シールを行う側とは反対側を示すものとする。

【0037】

<横シール機構17>

横シール機構(横シール部)17は、成形機構13、プルダウンベルト機構14および縦シール機構15の下方に配置されている。横シール機構17は、ヒータを内蔵する一対のシールジョー51を有している(図7参照)。一対のシールジョー51は、それぞれ、筒状フィルムの前側および後側に位置しており、図7に示すように、前後対称の略D字状の軌跡Tを描くように旋回する。そして、旋回の途中で、一対のシールジョー51が互いに押しつけ合う状態で筒状フィルムを挟持し、袋の上下の端部となる筒状フィルムの部分に圧力および熱を加えてシールを施す。筒状フィルムの前側に位置するシールジョー51は、軸17cを中心に回転するように軸17cに支持されている。この軸17cは、図示しない旋回用モータの作動によってギヤを介して回転するとともに、軸移動用モータの作動によってボールねじ機構(図示せず)を介して前後に水平移動する。また、同様に、筒状フィルムの後側に位置するシールジョー51も、旋回用モータの作動によってギヤを介して回転するとともに、軸移動用モータの作動によって前後に水平移動する。このように、一対のシールジョー51が回転するとともに水平移動することによって、略D字状のシールジョー51の軌跡Tが実現されている。また、軸移動用モータのトルク制御によって、一対のシールジョー51が筒状フィルムを挟み込むときの圧力が調整される。

【0038】

また、一対のシールジョー51の片方の内部には、図示しないカッターが内蔵されている。このカッターは、シールジョー51による横シール部分の高さ方向の中心位置において、袋Bと後続の筒状フィルムとを切り離す役割を果たす。

<制御部20>

制御部20は、図1に示すように、縦シール機構15等に接続されている。そして、縦シール機構15が備えているヒータブロック16b(ヒータバー16e)に接続されており、ブロック16bの温度を検知する温度センサ(図示せず)による検知結果に応じて、ヒータバー16e(ヒータブロック16b)からヒータベルト16aに対して付与される熱量、つまりヒータブロック16bの設定温度を調整するとともに、製袋包装機1全体の動作を制御する。

【0039】

〔本製袋包装機の特徴〕

(1)

本実施形態の製袋包装機1では、図4および図5に示すように、縦シール機構15のヒータベルト16aの対向面側に、2つに分割された面ファスナー13c,13dが配置されている。そして、この2つの面ファスナー13c,13dとヒータベルト16aとの間において搬送されるフィルムの重なり部分(図3のF2参照)を挟み込んで熱と圧力とをかけることで、縦シールを行う。

【0040】

ここで、従来の製袋包装機が備えている縦シール機構115では、図11および図12に示すように、縦シール機構115のヒータベルト116aの対向面側の全面に、1つの面ファスナー113cが配置されていた。しかし、このような構成では、ヒータベルト116aと面ファスナー113cとのフィルムに対する接触面積が大きくなり、圧力が分散して良好な縦シールを行うことが困難であった。そこで、従来は、縦シール機構115の角度を調整してヒータベルト116aの上流側を面ファスナー113cに当接させて、フィルムに対して局所的に圧力と熱を加えて縦シールを行っていた。しかし、このような縦シール機構115の角度調整は、熟練者の技能に依存するものであって誰でも容易にできるものではなかった。さらに、縦シール機構115の角度調整は、運転中の振動等によってぶれやすく、長時間安定した縦シールを行うことは困難であった。

【0041】

そこで、本実施形態の製袋包装機1では、ヒータベルト16aの対向面に相当するチューブ13b上の面の一部に、2つの面ファスナー13c,13dを備えている。

これにより、縦シール機構15の角度調整を行わなくても、容易にフィルムに対して局所的に熱と圧力とをかけることができる。よって、熟練者の技能を必要とせずに誰もが容易に長期間にわたって良好な縦シールを行うことができる。

【0042】

(2)

本実施形態の製袋包装機1では、2つの面ファスナー13c,13dのうち、上流側に配置された面ファスナー13cが、図5に示すように、プルダウンベルト機構14におけるフィルムとの接触面よりも上流側に相当する位置に配置している。つまり、面ファスナー13c,13dの50%をプルダウンベルト機構14とフィルムとが接触する面よりも上流側に配置し、縦シール機構15によって搬送力がフィルムに加えられる位置の一方を、プルダウンベルト機構14によって搬送力が加えられる位置よりも上流側に移動させている。

【0043】

これにより、プルダウンベルト機構14と縦シール機構15とが、フィルムの搬送方向においてフィルムに対して重複する高さ位置において、フィルムを下流側へ搬送する力を加えることを防止できる。この結果、プルダウンベルト機構14の搬送力と縦シール機構15の搬送力とがフィルムに対して同じような位置で加えられることに起因するフィルムのしわの発生を効果的に防止することができる。

【0044】

(3)

本実施形態の製袋包装機1では、2つの面ファスナー13c,13dを、プルダウンベルト機構14がフィルムと接触する面に相当する位置よりも上流側、そしてプルダウンベルト機構14がフィルムと接触する面の中央部付近、にそれぞれ配置している。

これにより、上流側の面ファスナー13cによって局所的に圧力と熱とをかけた良好なシールを行うことができるとともに、下流側の面ファスナー13dによって予備的なシール時間の確保とヒータベルト16aのぶれ防止という効果を奏する。よって、熟練の技能を要せずに長時間にわたって良好なシールを安定して行うことができる。

【0045】

(4)

本実施形態の製袋包装機1では、面ファスナー13c,13dの搬送方向における個々の長さは、縦シール機構15とフィルムとが接触する面の搬送方向における長さの1/4以下になるように面ファスナー13c,13dが形成されている。

これにより、さらに効果的にフィルムに対して局所的な圧力と熱とを加えることができる。よって、長期間にわたって安定したシールを行うことが可能になる。

【0046】

(5)

本実施形態の製袋包装機1では、面ファスナー13c,13dを交換可能な状態で取り付けている。

これにより、フィルムの種類や製袋される袋の大きさ等の条件に応じて、適切な大きさの面ファスナーに交換することができる。よって、フィルムの種類や袋の大きさが変わっても安定して良好なシールを行うことが可能になる。

【0047】

(6)

本実施形態の製袋包装機1では、面ファスナー13c,13dとして、マジックテープ(登録商標)のように、フィルムへの圧接方向に弾性を有しており接触面の摩擦抵抗が小さい素材を用いている。

これにより、フィルムの重なり部分に対して、適度な熱と圧力とを加えた状態でシールを行うことができる。

【0048】

さらに、マジックテープを用いることで、容易に大きさや摩擦抵抗の異なるものに変更することが可能になる。

(7)

本実施形態の製袋包装機1では、面ファスナー13c,13dが、チューブ13bにおけるヒータベルト16aと対向する面上に配置されている。

【0049】

これにより、縦シール機構15との間でフィルムの重なり部分を挟み込むことができ、かつ面ファスナー13c,13dの交換や位置の変更等を容易に行うことができる。

〔他の実施形態〕

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0050】

(A)

上記実施形態では、製袋包装機1のチューブ13bの表面に2つの面ファスナー13c,13dを備えている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図8に示すように、1つの面ファスナー13cを、縦シール機構15におけるフィルムと接触する面の上端部に対向する部分であって、図9に示すように、プルダウンベルト機構14とフィルムとが接触する面の部分に相当する位置よりも上流側に配置してもよい。

【0051】

この場合には、1つの面ファスナー13cとヒータベルト16aとの間において熱シールが行われるため、フィルムに対して局所的に圧力と熱をかけることができ、上記と同様の効果を得ることができる。

ただし、上記実施形態のように2つの面ファスナー13c,13dを設けることで、上流側の面ファスナー13cにおいてフィルムに対して局所的に圧力と熱とをかけてシールを行うとともに、下流側の面ファスナー13dにおいて補助的なシール時間を確保でき、かつヒータベルト16aのブレを防止することができる。

【0052】

(B)

上記実施形態では、縦シール機構15のヒータベルト16aの対向面に2つの面ファスナー13c,13dを配置し、2点でフィルムを挟み込んでシールを行う例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、面ファスナーの数を3つ以上に増やしてもよい。ただし、この場合には、ヒータベルト16aとの接触面積が大きくなり、かつ安定したシールを行うことができるため、上記実施形態のように2点支持とすることが望ましい。

【0053】

(C)

上記実施形態では、面ファスナー13c,13dがマジックテープで構成されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、ゴムにテフロンシートを貼り付けて形成される部材等のように、フィルムに対する圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材であれば、上記と同様の効果を得ることができる。

【0054】

(D)

上記実施形態では、面ファスナー13c,13dの表面がフラットな形状である例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、図10(a)および図10(b)に示すように、マジックテープを2枚重ね合わせて形成する際に、2枚のマジックテープの間に幅の小さい挿入物を挟んで面ファスナー13eとしてもよい。

【0055】

この場合、面ファスナー13eの表面に段差が形成される。このため、ヒータベルト16aとの間でフィルムをシールする際には、シール部分をより大きく局所的な圧力で挟み込むことができるため、シール部分に気泡が含まれてしまうことを効果的に防止することができる。

(E)

上記実施形態では、面ファスナー全体の50%が、プルダウンベルト機構14とフィルムとの接触面よりも上流側に配置されている例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0056】

例えば、図9に示すように、面ファスナーが全て、プルダウンベルト機構14とフィルムとの接触面よりも上流側に配置されていてもよい。ただし、上述したように、ヒータベルト16aのぶれ防止等の観点から、プルダウンベルト機構14とフィルムとの接触面に相当する位置に上流側の面ファスナー13cよりも小さい面ファスナーを配置することが好ましい。よって、全ての面ファスナーの70%以上がプルダウンベルト機構14とフィルムとの接触面よりも上流側に配置されていることが望ましい。

【産業上の利用可能性】

【0057】

本発明の製袋包装機は、縦シール機構の角度調整のような熟練の技能を必要とすることなく長期間にわたって良好な縦シールを行うことができるという効果を奏することから、製袋包装機の縦シール機構に限らず、各種シール機構に対して広く適用可能である。

【図面の簡単な説明】

【0058】

【図1】本発明の一実施形態に係る製袋包装機の構成を示す概略図。

【図2】図1の製袋包装機が備えている縦シール機構を示す拡大図。

【図3】図2のA−A線矢視断面図。

【図4】図2の縦シール機構を示す側面図。

【図5】図2の縦シール機構を示す正面図。

【図6】図2の縦シール機構が備えているプーリの形状を示す正面図。

【図7】図1の製袋包装機が備えている横シール機構を示す拡大図。

【図8】本発明の他の実施形態に係る製袋包装機が備えている縦シール機構を示す側面図。

【図9】図8の縦シール機構を示す正面図。

【図10】(a)は本発明のさらに他の実施形態に係る製袋包装機が備えている縦シール機構の段差のある面ファスナーを示す平面図、(b)は(a)のB−B線矢視断面図。

【図11】従来の製袋包装機が備えている縦シール機構を示す側面図。

【図12】従来の製袋包装機が備えている縦シール機構を示す正面図。

【符号の説明】

【0059】

1 製袋包装機

10 製袋部

13 成形機構

13a フォーマ

13b チューブ

13c 面ファスナー(受け部材、上流側)

13d 面ファスナー(受け部材、下流側)

13e 面ファスナー(受け部材、段差あり)

14 プルダウンベルト機構(搬送機構)

14a 駆動ローラ

14b 従動ローラ

14c ベルト

15 縦シール機構

16a ヒータベルト

16b ヒータブロック(発熱部)

16c プーリ

16e ヒータバー

16f 回転軸

17 横シール機構

17c 軸

20 制御部

51 シールジョー

F フィルム(包材)

F1 熱シール部

F2 折り返し部(重なり部分)

B 袋

【特許請求の範囲】

【請求項1】

筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、

回転する帯体と前記帯体を加熱する発熱体とを有しており、前記包材の重なり部分に対して前記帯体を当接させてシールを行う縦シール機構と、

前記縦シール機構の前記帯体における前記包材の重なり部分との接触面に対向する位置に複数に分割された状態で配置されており、前記帯体とともに前記包材の重なり部分を挟み込んでシールを行う受け部材と、

を備えている製袋包装機。

【請求項2】

前記包材の搬送方向において少なくとも一部が前記縦シール機構と重複する位置に配置され、前記筒状の包材を下流側へ搬送する搬送機構をさらに備えており、

前記受け部材は、前記包材の搬送方向における前記搬送機構の中心部分と上端部分とに対応する高さ位置にそれぞれ配置されている、

請求項1に記載の製袋包装機。

【請求項3】

前記包材の搬送方向における前記受け部材の個々の長さは、前記縦シール機構の前記帯体が前記包材と接触する面の前記搬送方向における長さの1/4以下である、

請求項1または2に記載の製袋包装機。

【請求項4】

筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、

回転する帯体と前記帯体を加熱する発熱体とを有し、前記包材の重なり部分に対して前記帯体を当接させてシールを行う縦シール機構と、

前記包材の搬送方向において前記縦シール機構と重複する位置に配置されており、前記筒状の包材を下流側へ搬送する搬送機構と、

前記縦シール機構の前記帯体における前記包材の重なり部分との接触面に対向する位置に配置されており、前記帯体とともに前記包材の重なり部分を挟み込んでシールを行う受け部材と、

を備えており、

前記受け部材は、その50%以上が前記包材の搬送方向における前記搬送機構における前記包材と接触する部分の上端部よりも上流側に相当する位置に配置されている、

製袋包装機。

【請求項5】

前記受け部材は、その70%以上の部分が搬送機構における前記包材と接触する部分の上端部よりも上流側に配置されている、

請求項4に記載の製袋包装機。

【請求項6】

前記受け部材には、前記縦シール機構とともに前記包材の重なり部分を挟み込む側の表面に凹凸が形成されている、

請求項1から5のいずれか1項に記載の製袋包装機。

【請求項7】

前記受け部材は交換可能である、

請求項1から6のいずれか1項に記載の製袋包装機。

【請求項8】

前記受け部材は、包材への圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材である、

請求項1から7のいずれか1項に記載の製袋包装機。

【請求項9】

前記受け部材は、前記筒状に成形された包材を内側から支持するチューブにおける前記縦シール機構との対向面に取り付けられている、

請求項1から8のいずれか1項に記載の製袋包装機。

【請求項1】

筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、

回転する帯体と前記帯体を加熱する発熱体とを有しており、前記包材の重なり部分に対して前記帯体を当接させてシールを行う縦シール機構と、

前記縦シール機構の前記帯体における前記包材の重なり部分との接触面に対向する位置に複数に分割された状態で配置されており、前記帯体とともに前記包材の重なり部分を挟み込んでシールを行う受け部材と、

を備えている製袋包装機。

【請求項2】

前記包材の搬送方向において少なくとも一部が前記縦シール機構と重複する位置に配置され、前記筒状の包材を下流側へ搬送する搬送機構をさらに備えており、

前記受け部材は、前記包材の搬送方向における前記搬送機構の中心部分と上端部分とに対応する高さ位置にそれぞれ配置されている、

請求項1に記載の製袋包装機。

【請求項3】

前記包材の搬送方向における前記受け部材の個々の長さは、前記縦シール機構の前記帯体が前記包材と接触する面の前記搬送方向における長さの1/4以下である、

請求項1または2に記載の製袋包装機。

【請求項4】

筒状に成形された包材の重なり部分を縦方向にシールする機能を備えた製袋包装機であって、

回転する帯体と前記帯体を加熱する発熱体とを有し、前記包材の重なり部分に対して前記帯体を当接させてシールを行う縦シール機構と、

前記包材の搬送方向において前記縦シール機構と重複する位置に配置されており、前記筒状の包材を下流側へ搬送する搬送機構と、

前記縦シール機構の前記帯体における前記包材の重なり部分との接触面に対向する位置に配置されており、前記帯体とともに前記包材の重なり部分を挟み込んでシールを行う受け部材と、

を備えており、

前記受け部材は、その50%以上が前記包材の搬送方向における前記搬送機構における前記包材と接触する部分の上端部よりも上流側に相当する位置に配置されている、

製袋包装機。

【請求項5】

前記受け部材は、その70%以上の部分が搬送機構における前記包材と接触する部分の上端部よりも上流側に配置されている、

請求項4に記載の製袋包装機。

【請求項6】

前記受け部材には、前記縦シール機構とともに前記包材の重なり部分を挟み込む側の表面に凹凸が形成されている、

請求項1から5のいずれか1項に記載の製袋包装機。

【請求項7】

前記受け部材は交換可能である、

請求項1から6のいずれか1項に記載の製袋包装機。

【請求項8】

前記受け部材は、包材への圧接方向に弾性を有し、接触面の摩擦抵抗が小さい部材である、

請求項1から7のいずれか1項に記載の製袋包装機。

【請求項9】

前記受け部材は、前記筒状に成形された包材を内側から支持するチューブにおける前記縦シール機構との対向面に取り付けられている、

請求項1から8のいずれか1項に記載の製袋包装機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−1552(P2006−1552A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−176400(P2004−176400)

【出願日】平成16年6月15日(2004.6.15)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

2.マジックテープ

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月15日(2004.6.15)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

2.マジックテープ

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]