製袋包装装置

【課題】物品を噛み込んでしまうのを防止することが可能な製袋包装装置を提供する。

【解決手段】製袋包装装置は、上方に開口部124を有し、帯状の包材Fmcを筒状にするフォーマ120と、該筒状の包材Fmcを搬送する搬送部とを備えている。そして、製袋包装装置は、該筒状の包材Fmcの下端を密閉し該下端が密閉された包材Fmc内に物品を充填し、物品が充填された筒状の包材Fmcの上端を密閉する包装サイクルを繰り返し、下端を密閉した筒状の包材Fmc内から気体を吸気する吸気部180と、1包装サイクル内で吸気部180による気体の吸気動作の稼働と停止とを行う制御部と、を備える。

【解決手段】製袋包装装置は、上方に開口部124を有し、帯状の包材Fmcを筒状にするフォーマ120と、該筒状の包材Fmcを搬送する搬送部とを備えている。そして、製袋包装装置は、該筒状の包材Fmcの下端を密閉し該下端が密閉された包材Fmc内に物品を充填し、物品が充填された筒状の包材Fmcの上端を密閉する包装サイクルを繰り返し、下端を密閉した筒状の包材Fmc内から気体を吸気する吸気部180と、1包装サイクル内で吸気部180による気体の吸気動作の稼働と停止とを行う制御部と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、製袋包装装置に関する。

【背景技術】

【0002】

従来、袋内にポテトチップス等の物品を所定の重量で充填し包装する製袋包装装置が知られている(例えば、特許文献1および2参照)。

【0003】

特許文献1には、充填ホッパに接続された内筒と吸気ダクトを有する外筒と両者間の中筒の三重筒から成り、該中筒と内筒間の底部は閉塞され、上部はブロワに送気口を介して接続され、内筒には複数の噴気口が内側に連通して開口されている製袋充填包装装置が開示されている。

【0004】

特許文献2には、製袋用円筒体の外周面に該円筒体の軸線方向全長にわたって延びる空気逃げ溝を複数本凹設し、製袋用円筒体の上部露出部を環状部材で覆いこの環状部材の下端をチューブ状包装フィルムの上端開口内に挿入すると共に、環状部材の内周面に上記空気逃げ溝総てと連通するリング溝を凹設し、該リング溝に空気吸気用の吸気管を連通接続した製袋充填包装装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平4−118304号公報

【特許文献2】実開昭59−186201号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1および2に記載される製袋充填包装装置では、包材内にポテトチップスなどの嵩張る物品を投入した場合、包材の上端を密閉する際に、当該物品の噛み込みが発生して、シール不良が発生するという問題があった。

特に、包材の使用量を減少させ、且つ、物品の内容量を変えない場合には、物品を収容する空間に余裕が無くなり、当該物品の噛み込みの発生が顕著となる。

【0007】

そこで、本発明の目的は、物品を噛み込んでしまうのを防止することが可能な製袋包装装置を提供することである。

【課題を解決するための手段】

【0008】

本発明に係る製袋包装装置は、上方に開口部を有し、帯状の包材を筒状にするフォーマと、該筒状の包材を搬送する搬送部とを備え、該筒状の包材の下端を密閉し該下端が密閉された包材内に物品を充填し、物品が充填された筒状の包材の上端を密閉する包装サイクルを繰り返す製袋包装装置であって、下端を密閉した筒状の包材内から気体を吸気する吸気部と、1包装サイクル内で吸気部による気体の吸気動作の稼働と停止とを行う制御部と、を備える。

【0009】

上記構成によれば、吸気部による気体の吸気動作を稼働することによって、筒状の包材内から気体が吸気されて、該筒状の包材の袋幅が減少する。この後、吸気部による気体の吸気動作を停止することによって、上方気体の下方慣性移動により該筒状の包材内に気体が流入して、該筒状の包材の袋幅が増加する。このようにして、筒状の包材の袋幅が変更される。すなわち、非接触で筒状の包材の袋幅を増加することができる。このように筒状の包材内の袋幅を増加することにより、筒状の包材内に充填される物品の嵩を低くすることができる。その結果、該筒状の包材の上端を密閉する際に、物品の噛み込みを防止することができる。

また、1包装サイクル内で吸気動作の稼働と停止とを行うことによって、筒状の包材の袋幅が減少および増加する。つまり、吸気動作の稼働と停止とによって、筒状の包材が振動する。これにより、筒状の包材内に充填される物品にも当該振動が伝搬して、物品の嵩が低くなる。その結果、該筒状の包材の上端を密閉する際に、物品の噛み込みを防止することができる。

【0010】

製袋包装装置において、吸気動作の稼働と停止とを、1包装サイクル内で複数回繰り返す。

【0011】

上記構成によれば、吸気動作が1包装サイクル内で複数回行われることによって、筒状の包材内の気体量が変化して、包材が振動する。これにより、筒状の包材内の物品にも該振動が伝搬し、筒状の包材内に充填される物品の嵩をより低くすることができる。

また、筒状の包材への振動によって、該筒状の包材の内周面に付着する物品(微細な物品(例えば、ポテトチップス等のカス))を下方に落下させることができる。その結果、該筒状の包材の上端を密閉する際に、物品の噛み込みを確実に防止することができる。

【0012】

製袋包装装置において、吸気動作の稼働時間が吸気動作の停止時間より長い。

【0013】

上記構成によれば、筒状の包材内の気体を長時間吸気することによって、該筒状の包材に十分な振動を付与することが可能となる。これにより、筒状の包材内に充填される物品の嵩をより低くすることができる。

【0014】

製袋包装装置において、吸気部は、下端が密閉された筒状の包材に物品が投入される前に、吸気を行う。

【0015】

上記構成によれば、落下する物品が栓をする形となって筒状の包材内の圧力を上昇させる場合でも、筒状の包材に物品が投入される前に、下端が密閉された筒状の包材内から気体を吸気することによって、当該筒状の包材内の圧力の上昇を抑止することができる。これにより、物品の落下速度が低下するのを抑止することができるので、製袋作業の高速化が実現可能となる。

【0016】

製袋包装装置において、フォーマの下部に気体を断続的に噴出する気体噴出部をさらに備える。

【0017】

上記構成によれば、筒状の包材内に断続的に気体を噴出することによって、筒状の包材の袋幅を広げることができる。このように筒状の包材内の袋幅を増加することにより、筒状の包材内に充填される物品の嵩を低くすることができる。その結果、該筒状の包材の上端を密閉する際に、当該物品を噛み込んでしまうのを更に防止することができる。

【0018】

製袋包装装置において、フォーマの上部に物品の落下後に不活性ガスを供給するガス供給部をさらに備える。

【0019】

上記構成によれば、フォーマの上流側において、物品と共に充填される気体が不活性ガスに置換される。これにより、物品が当該不活性ガスと共に筒状の包材内に充填されるので、筒状の包材内の不活性ガス充填率が下がるのを抑止することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る製袋包装装置の全体構成を示した斜視図である。

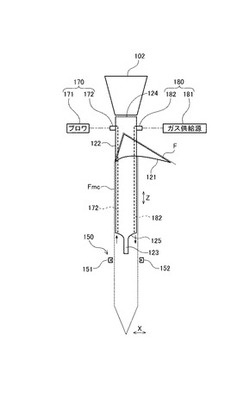

【図2】図1に示した製袋包装装置のフォーマおよびその周辺部分の詳細を示した斜視図である。

【図3】図1に示した製袋包装装置のフォーマおよびその周辺部分の詳細を示した模式正面図である。

【図4】図1に示した製袋包装装置のチューブの内部構造を示した断面図である。

【図5】図1に示した製袋包装装置の制御ブロック図である。

【図6】図1に示した製袋包装装置における包装サイクル内での吸気動作の稼働と停止とを示した模式図である。

【図7】図1に示した製袋包装装置における効果を説明するための模式図である。

【図8】本発明の第2実施形態に係る製袋包装装置における包装サイクル内での吸気動作と吹出動作とを示した模式図である。

【図9】本発明の第3実施形態に係る製袋包装装置のフォーマおよびその周辺部分の詳細を示した模式図である。

【図10】本発明の第4実施形態に係る製袋包装装置のフォーマおよびその周辺部分の詳細を示した模式図である。

【図11】本発明の第1変形例および第2変形例に係るチューブの内部構造を示した断面図である。

【図12】本発明の変形例に係る製袋包装装置の吸気動作および吹出動作のタイムチャートである。

【発明を実施するための形態】

【0021】

(第1実施形態)

[製袋包装装置の全体構成]

本実施形態に係る製袋包装装置100は、図1および図2に示すように、帯状のフィルムFを袋状に成形しながら該フィルム内に物品を投入して密閉することによって製品Cを連続して生成する製袋包装装置である。この製袋包装装置100は、例えば、ポテトチップス等の食品(以下、被包装体Bとする)を所定重量ずつフィルムにて包装する製袋包装装置であって、当該フィルム内には、腐食又は酸化を防止するために、窒素およびアルゴンガス等の不活性ガスが封入される。製袋包装装置100は、主として、フィルムFを供給するフィルム供給部110と、帯状で送られてくるフィルムFを筒状に成形するフォーマ120と、筒状となったフィルムFmcを下方に搬送するプルダウンベルト機構130と、筒状フィルムFmcの重ね合わせ部分を縦にシールする縦シール機構140と、筒状フィルムFmcを横にシールする横シール機構150と、被包装体Bが充填された袋状の製品Cを下流側に排出する排出シュート160と、筒状フィルムFmc内から気体を吸気する吸気部170(図3参照)と、筒状フィルムFmc内に不活性ガスを供給するガス噴出部180(図3参照)と、製袋包装装置100の各アクチュエータを制御する制御部190(図5参照)と、を備えている。

【0022】

この製袋包装装置100の上方には、図1に示すように、組合せ計量装置101が設けられている。この組合せ計量装置101は、複数のホッパにおいて所定重量ずつ被包装体Bを計量した後、これらの計量値が所定の合計重量になるように組み合わせて順次排出する。合計重量となった被包装体Bは、図2に示すように、組合せ計量装置101のシュート102を通って、下方に配置されるフォーマ120の開口部124に投下される。

【0023】

[フィルム供給部]

フィルム供給部110は、図1に示すように、フォーマ120に帯状のフィルムFを供給するために設けられている。このフィルム供給部110には、フィルムFが巻き付けられたロール(図示せず)がセットされており、そのロールからフィルムFが繰り出される。なお、フィルムFは、合成樹脂等の熱溶融性のフィルムである。

【0024】

[フォーマ]

フォーマ120は、図2および図3に示すように、帯状で送られてくるフィルムFを筒状に成形すると共に、筒状フィルムFmcの内部に被包装体Bを導入するために設けられている。このフォーマ120は、帯状フィルムFを筒状フィルムFmcに成形するセーラ121と、当該筒状フィルムFmcを外周に巻き付けて垂下するためのチューブ122とを有している。

【0025】

セーラ121は、図2および図3に示すように、チューブ122に連続して設けられている。このセーラ121の形状は、フィルム供給部110から送られてきた帯状のフィルムFが、セーラ121とチューブ122との間を通過する際に、筒状に形成されるような形状となっている。

【0026】

チューブ122は、図2および図3に示すように、円筒形状であって、上端および下端には、それぞれ開口部124および125が設けられている。このチューブ122の上端に設けられる開口部124には、組合せ計量装置101で所定重量に計量された被包装体Bが投入される。そして、当該開口部124から投入された被包装体Bは、円筒形状のチューブ122の内部を通って、チューブ122の下端に設けられる開口部125から投下されて、筒状フィルムFmc内に充填される。また、チューブ122の下端には、筒状フィルムFmcの内部に挿入されて、被包装体Bを当該筒状フィルムFmc内に導入するためのガイド123が設けられている。

そして、本実施形態では、図4に示すように、チューブ122の内部には、被包装体Bが通過する通路L1、筒状フィルムFmcから吸気した空気が通過する流路L2、および、筒状フィルムFmc内に供給される不活性ガスが通過する流路L3、が形成されている。

【0027】

[プルダウンベルト機構]

プルダウンベルト機構130は、図2に示すように、チューブ122の外周に巻き付いた筒状フィルムFmcを吸着して下方に搬送する機構であり、チューブ122を挟んで2つ設けられている。このプルダウンベルト機構130は、主として、駆動ローラ131、従動ローラ132、および、吸着機能を有するベルト133とを有している。

【0028】

[縦シール機構]

縦シール機構140は、図2に示すように、チューブ122に巻き付いた筒状フィルムFmcの重なり部分を縦方向(矢印Z方向)にシールする機構である。なお、ここでの「縦方向」とは、筒状フィルムFmcの搬送方向に沿った方向であり、本実施形態では、垂直方向(矢印Z方向)である。この縦シール機構140は、チューブ122の側方に設けられている。

【0029】

[横シール機構]

横シール機構150は、図2および図3に示すように、チューブ122の下方において、筒状フィルムFmcを横方向(X方向)にシールする機構である。なお、ここでの「横方向」とは、筒状フィルムFmcの搬送方向に交差する方向であり、本実施形態では、水平方向(矢印X方向)である。この横シール機構150は、フォーマ120、プルダウンベルト機構130および縦シール機構140の下方に配置される。横シール機構150は、筒状フィルムFmcを挟持する一対のシールジョー151および152を有している。これらのシールジョー151および152は、フィルムFmcの連続的な搬送を阻害しないように、略D字のような軌跡で対称的に移動し、筒状フィルムFmcを横方向にシールする際に押し付け合わされる。

また、横シール機構150には、図示しないカッターが内蔵されている。このカッターは、シールジョー151および152によりシールされた部分のセンター位置において、後続の(上方の)筒状フィルムFmcと切り離す。

【0030】

[排出シュート]

排出シュート160は、図1に示すように、横シール機構150の下方に設けられており、上記した横シール機構150のカッターにより切り離された製品Cを、後工程の搬送装置(例えば、ベルトコンベア)(図示せず)に導くために設けられている。この排出シュート160は、金属板等で形成された斜面であり、重力を利用して製品Cを搬送装置(図示せず)へと導く。

【0031】

[吸気部]

吸気部170は、図3に示すように、下端を密閉した筒状フィルムFmc内から気体を吸気するために設けられている。この吸気部170は、ブロワ171と、チューブ122の内側に設けられる吸気ダクト172とを有している。この吸気ダクト172は、図4に示すように、チューブ122の内側に平板を取り付けることによって形成されている。ブロワ171は、後述する制御部190から送信される制御信号に基づいて駆動し、筒状フィルムFmc内から気体を吸気する。この吸気された気体は、吸気ダクト172を通って、チューブ122の外部に排出される。

【0032】

[ガス噴出部]

ガス噴出部180は、図3に示すように、下端が密閉した筒状フィルムFmcに窒素ガスおよびアルゴンガス等の不活性ガスを供給するために設けられている。このガス噴出部180は、ガス供給源181と、チューブ122の内側に設けられる供給ダクト182とを有している。この供給ダクト182は、図4に示すように、チューブ122の内側に平板を取り付けることによって形成されている。ガス供給源181は、後述する制御部190から送信される制御信号に基づいて駆動し、筒状フィルムFmc内に不活性ガスを供給する。この不活性ガスは、ガス供給源181から供給ダクト182を通って、筒状フィルムFmc内に吹き出される。

【0033】

[制御部]

制御部190は、図5に示すように、フィルム供給部110、プルダウンベルト機構130、縦シール機構140、横シール機構150、及び、操作スイッチ103等と通信可能に接続されており、各アクチュエータの動作を制御する。具体的には、制御部190は、プルダウンベルト機構130による筒状フィルムFmcの下方への送り速度に合わせて、横シール機構150のシールジョー151,152の旋回速度、シールジョー151,152の筒状フィルムFmcへの押し付け動作を制御する。また、制御部190は、操作スイッチ103の操作に係る信号に基づいて、製袋包装装置100の各アクチュエータの動作を制御する。

【0034】

また、制御部190は、ブロワ171およびガス供給源181と通信可能に接続されており、これらを制御することにより、下端が密閉された筒状フィルムFmc内に不活性ガスを供給したり、該筒状フィルムFmc内の気体を吸気したりする。そして、本実施形態では、制御部190は、シールジョー151,152が筒状フィルムFmcの下端を密閉してから当該筒状フィルムFmcの上端を密閉するまでのサイクル(以下、「包装サイクル」とする)内で、吸気部170のブロワ171を制御して、筒状フィルムFmc内から気体を吸気する吸気動作の稼働と停止とを行う。

【0035】

具体的には、制御部190は、図6に示すように、シールジョー151,152が筒状フィルムFmcから離れた瞬間から約150msecの間、気体を吸気するようにブロワ171を制御する。その後、約150msecの間、気体の吸気を停止するようにブロワ171を制御する。すなわち、本実施形態では、筒状フィルムFmcの下端を密閉し該下端が密閉された筒状フィルムFmc内に被包装体Bを充填し、被包装体Bが充填された筒状フィルムFmcの上端を密閉する1包装サイクルにおいて、約150msec間、吸気動作が稼働し、且つ、約150msec間、吸気動作が停止する。

【0036】

[製袋包装装置の動作]

製袋包装装置の動作を、図2および図3を参照しながら説明する。

フィルム供給部110からフォーマ120に送られた帯状のフィルムFは、セーラ121からチューブ122に巻き付けられて筒状に成形され、そのままプルダウンベルト機構130によって下方に搬送される。そして、筒状フィルムFmcはチューブ122に巻き付いた状態において両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構140によって縦方向にシールされる。

【0037】

縦方向にシールされて円筒形状となった筒状フィルムFmcは、チューブ122を抜けて横シール機構150へと下降する。そして、シールジョー151,152によって筒状フィルムFmcの下端が横方向にシールされる。

【0038】

一方、被包装体Bは、組合せ計量装置101からフォーマ120の開口部124に投入され、筒状フィルムFmcの移動と同時に、チューブ122の内部(通路L1(図4参照))を通って落下してくる。この際、不活性ガスが供給ダクト182の流路L3を通って筒状フィルムFmcの内部に供給される。

【0039】

筒状フィルムFmcに被包装体Bと不活性ガスとが充填されると、シールジョー151,152によって筒状フィルムFmcの上端が横方向にシールされる。これにより、筒状フィルムFmcが袋状に形成される。このとき、シールジョー151,152に内蔵されているカッターによる切断処理が行われる。これにより、後続の筒状フィルムFmcから製品Cとして切り離される。以降、上記の動作が繰り返され、連続して製袋が行われる。分離された製品Cは、排出シュート160を滑り落ちて搬送装置(図示せず)で搬送され、後工程のチェッカーなどの装置へと運ばれていく。

【0040】

[吸気動作に関する動作]

ポテトチップス等の被包装体Bを包装する場合、筒状フィルムFmc内において、ポテトチップス等の被包装体Bの嵩が高くなり、筒状フィルムFmcの上端がシールされる際に、当該被包装体Bを噛み込み、シール不良が発生する恐れがある。そこで、本実施形態に係る製袋包装装置100では、筒状フィルムFmc内から気体を吸気することにより、筒状フィルムFmc内の被包装体Bの嵩を低くしている。なお、図6の筒状フィルムFmcおよびシールジョー151,152等を示した(a)〜(f)は、それぞれ、図6のタイムチャートに示した矢印(a)〜(f)のときの状態図に対応している。

【0041】

まず、図6(a)に示すように、横シール機構150により筒状フィルムFmcの下端がシールされて、被包装体Bが投入されると、ポテトチップス等の被包装体Bは、嵩が高い状態で筒状フィルムFmc内に収容されることになる。ここで、本実施形態では、横シール機構150のシールジョー151,152が筒状フィルムFmcから離れた瞬間から約150msecの間、吸気ダクト172の流路L2(図4参照)を通って筒状フィルムFmc内から気体が吸気される。これにより、図6(b)に示すように、筒状フィルムFmcの側面が内側に引き込まれて、当該筒状フィルムFmcが振動する。その結果、当該筒状フィルムFmcの振動が、当該筒状フィルムFmc内の被包装体Bに伝達して、被包装体Bの嵩が低くなる。また、図6(b)に示すように、筒状フィルムFmcの側面が内側に引き込まれることによって、当該筒状フィルムFmcの内側側面が被包装体Bを押し込み、被包装体Bの嵩が低くなる。

【0042】

そして、図6(c)に示すように、シールジョー151,152が離れた瞬間から約150msecが経過すると、上記した吸気動作は、直ちに停止される。そして、本実施形態では、吸気動作の稼働が終了してから、約150msecの間、吸気動作が停止する。これにより、上方気体の下方慣性移動により筒状フィルムFmc内にフォーマ120の上部に存在する気体が流入して、筒状フィルムFmcの袋幅が増加する。これにより、被包装体Bの嵩が低くなる。このとき、吸気動作の稼働により袋幅が減少していた筒状フィルムFmcの袋幅が増加するので、筒状フィルムFmcの側面が振動する。その結果、当該筒状フィルムFmcの振動が、当該筒状フィルムFmc内の被包装体Bに伝達して、被包装体Bの嵩が低くなる。そして、この吸気動作の停止時において、図6(d)に示すように、シールジョー151,152が筒状フィルムFmcを密閉するために互いに近接して、図6(e)に示すように、シールジョー151,152により筒状フィルムFmcが挟み込まれる。シールジョー151,152による筒状フィルムFmcのシール期間には、筒状フィルムFmcに張力が加わっているので、本実施形態では、吸気動作の稼働を停止している。これにより、筒状フィルムFmcのシール部分がシワになるのを抑制することができる。

【0043】

その後、図6(f)に示すように、当該シールジョー151,152により筒状フィルムFmcが切り離されて、製品Cが下方に落下される。この際、フォーマ120の上部のシュート102から被包装体Bが筒状フィルムFmc内に投入される。そして、約150msecの吸気動作の停止が終了する。以降、同様にして、吸気動作の稼働と吸気動作の停止とが繰り返される。

【0044】

<本実施形態における効果>

上記実施形態では、吸気部170による気体の吸気動作を稼働することによって、筒状フィルムFmc内から気体が吸気されて、該筒状フィルムFmcの袋幅が減少する。この後、吸気部170による気体の吸気動作を停止することによって、上方気体の下方慣性移動により該筒状フィルムFmc内に気体が流入して、該筒状フィルムFmcの袋幅が増加する。このようにして、筒状フィルムFmcの袋幅が変更される。すなわち、非接触で筒状フィルムFmcの袋幅を増加することができる。このように筒状フィルムFmcの袋幅が増加されることによって、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。その結果、該筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0045】

特に、本実施形態では、図7に示すように、気体の吸引動作を稼働から停止に切り替えた直後、吸気ダクト172から吸い込まれていた気体の流れが無くなる。従って、大きな下降流が発生することになる。これにより、筒状フィルムFmcの袋幅が増加して、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。

また、上記した大きな下降流が発生することにより、筒状フィルムFmcへの被包装体Bの充填速度が上昇し、製袋作業の高速化が実現可能となる。

【0046】

また、本実施形態では、1包装サイクル内で吸気動作の稼働と停止とを行うことによって、筒状フィルムFmcの袋幅が減少および増加する。つまり、吸気動作の稼働と停止とによって、筒状フィルムFmcが振動する。これにより、筒状フィルムFmc内に充填される被包装体Bにも当該振動が伝搬して、被包装体Bの嵩が低くなる。その結果、該筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

また、上記した筒状フィルムFmcの振動によって、筒状フィルムFmcの内側に付着する被包装体B(微細な物品(例えば、ポテトチップス等のカス))が下方に落下するので、筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0047】

また、本実施形態では、筒状フィルムFmc内の気体を長時間(約150msec)吸気することによって、該筒状フィルムFmcに十分な振動を付与することができる。これにより、筒状フィルムFmc内の被包装体Bの嵩を低くすることが可能となり、被包装体Bの噛み込みをより防止することが可能となる。

【0048】

また、本実施形態では、落下する被包装体Bが栓をする形となって筒状フィルムFmc内の圧力を上昇させる場合でも、筒状フィルムFmcに被包装体Bが投入される前に、下端が密閉された筒状フィルムFmc内から気体を吸気することによって、当該筒状フィルムFmc内の圧力の上昇を抑止することができる。これにより、被包装体Bの落下速度が低下するのを抑止することができるので、製袋作業の高速化が実現可能となる。

【0049】

<請求項の各構成要素と上記実施形態の各部との対応関係>

上記実施形態においては、製袋包装装置100が「製袋包装装置」に相当し、帯状のフィルムFが「帯状の包材」に相当し、フォーマ120が「フォーマ」に相当し、筒状フィルムFmcが「筒状の包材」に相当し、開口部124が「開口部」に相当し、プルダウンベルト機構130が「搬送部」に相当し、被包装体Bが「物品」に相当し、吸気部170が「吸気部」に相当し、制御部190が「制御部」に相当し、ガス噴出部180が「気体噴出部」に相当する。

【0050】

(第2実施形態)

上記第1実施形態では、1包装サイクル中で気体の吸気動作の稼働と停止とが1回だけ行われる例について説明したが、第2実施形態では、1包装サイクル内で気体の吸気動作の稼働と停止とを複数回行う製袋包装装置について説明を行う。なお、この第2実施形態に係る製袋包装装置は、第1実施形態に係る製袋包装装置100と構成が同じであるので、第2実施形態では、その説明を適宜割愛し、気体の吸気動作および吹出動作について詳細に説明する。

【0051】

[吸気動作および吹出動作に関する動作]

上記第1実施形態では、気体の吸気動作の稼働と停止とを制御する例について説明したが、この第2実施形態では、気体の吸気動作の稼働と停止だけでなく、気体の吹出動作の稼働と停止も同時に行う。気体の吹出動作の稼働と停止は、フォーマ120の下部に設けられ、気体(不活性ガス)を断続的に噴出するガス噴出部180によって行う。以下、図8を参照して、詳細に説明する。なお、図8の筒状フィルムFmcおよびシールジョー151,152等を示した(a)〜(e)は、それぞれ、図8のタイムチャートに示した矢印(a)〜(e)のときの状態図に対応している。

【0052】

まず、図8(a)に示すように、横シール機構150により筒状フィルムFmcの下端がシールされて、被包装体Bが投入されると、ポテトチップス等の被包装体Bは、嵩が高い状態で筒状フィルムFmc内に収容されることになる。ここで、本実施形態では、シールジョー151,152が筒状フィルムFmcから離れた瞬間から約100msecの間、吸気ダクト172の流路L2(図4参照)を通って筒状フィルムFmc内から気体が吸気される。これにより、図8(a)に示すように、筒状フィルムFmcの側面が内側に引き込まれて、当該筒状フィルムFmcが振動する。その結果、当該筒状フィルムFmcの振動が、当該筒状フィルムFmc内の被包装体Bに伝達して、被包装体Bの嵩が低くなる。また、図8(a)に示すように、筒状フィルムFmcの側面が内側に引き込まれることによって、当該筒状フィルムFmcの内側側面が被包装体Bを押し込み、被包装体Bの嵩が低くなる。

【0053】

この100msecの吸気動作の稼働が終了すると、図8(b)および図8(c)に示すように、吸気動作の停止且つ吹出動作の稼働と、吸気動作の稼働且つ吹出動作の停止と、が連続して行われる。これにより、筒状フィルムFmcの側面が外側に膨らんだ後、直ちに筒状フィムルFmcの側面が内側に引き込まれる。その結果、筒状フィルムFmcに振動が伝搬して、さらに、その振動が筒状フィルムFmc内の被包装体Bに伝搬する。これにより、筒状フィルムFmc内の嵩が高い状態で収容される被包装体Bの嵩が低くなる。本実施形態では、図8(b)に示した吸気動作の停止且つ吹出動作の稼働が、約30msec行われて、図8(c)に示した吸気動作の稼働且つ吹出動作の停止が、約50msec行われる。すなわち、本実施形態では、吸気動作の稼働時間(約50msec)が吹出動作の稼働時間(約30msec)より長くなっている。

【0054】

上記した吸気動作の稼働且つ吹出動作の停止、および、吸気動作の停止且つ吹出動作の稼働の繰り返しは、シールジョー151,152が筒状フィルムFmcを挟み込む瞬間まで継続される。そして、筒状フィルムFmcがシールジョー151,152に挟み込まれると、図8(d)に示すように、気体の吸気動作の稼働および気体の吹出動作の稼働が共に停止される。シールジョー151,152による筒状フィルムFmcのシール期間には、筒状フィルムFmcに張力が加わっているので、本実施形態では、吸気動作の稼働および吹出動作の稼働を共に停止している。これにより、筒状フィルムFmcのシール部分がシワになるのを抑制することができる。この吸気動作の稼働および吹出動作の稼働の停止は、シールジョー151,152が筒状フィルムFmcを挟んでから離れるまでのシール期間継続される。

【0055】

なお、上記したシール期間において、図8(e)に示すように、被包装体Bが吸気ダクト172の吸気口173および供給ダクト182の供給口183を通過した直後に、一瞬だけ吸気動作の停止且つ吹出動作の稼働を行う。このように、吸気動作が一瞬だけ停止されることにより、流れの慣性により落下する被包装体Bが加速すると共に、吹出動作が一瞬だけ稼働することにより、落下する被包装体Bを追加速させることができる。

【0056】

<本実施形態における効果>

上記第2実施形態では、第1実施形態の効果に加えて、以下の効果を奏する。

【0057】

第2実施形態では、吸気動作の稼働と停止とが1包装サイクル内で複数回行われることによって、筒状フィルムFmc内の気体量が変化して、吸気動作の稼働と停止とを1回だけ行う場合より、筒状フィルムFmcが振動する。これにより、筒状フィルムFmc内の被包装体Bにも該振動が伝搬し、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。

【0058】

また、第2実施形態では、筒状フィルムFmcへの振動によって、該筒状フィルムFmcの内周面に付着する被包装体B(微細な物品(例えば、ポテトチップス等のカス))を下方に落下させることができる。その結果、該筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0059】

また、第2実施形態では、筒状フィルムFmc内に断続的に気体を噴出することによって、筒状フィルムFmcの袋幅を広げることができる。これにより、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。その結果、該筒状フィルムFmcの上端を密閉する際に、当該被包装体Bを噛み込んでしまうのを防止することができる。

【0060】

また、第2実施形態では、気体の吸気動作のみを行う第1実施形態と異なり、ガス噴出部180によって不活性ガスの吹出動作を行なう。つまり、この第2実施形態では、筒状フィルムFmc内に不活性ガスを吹き出すことにより、筒状フィルムFmcの袋幅を確実に広げることができる。その結果、筒状フィルムFmc内の被包装体Bの嵩が低くなり、シールジョー151,152により筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0061】

(第3実施形態)

上記した第1および第2実施形態では、筒状フィルムFmc内から吸気した気体の行方については何ら言及しなかったが、この第3実施形態では、筒状フィルムFmc内から吸気した気体をフォーマ120の上部に供給する。以下、詳細に説明する。なお、この第3実施形態では、ダクトの形状が異なること以外は、第1実施形態と同様であるので、第1実施形態と同様の構成については、同一符号を付して、その説明を適宜割愛する。

【0062】

図9に示すように、第3実施形態に係る製袋包装装置の吸気部170bは、ブロワ171bと、吸気ダクト172bと、巡回ダクト173bとを有している。巡回ダクト173bの一端は、吸気ダクト172bに接続され、且つ、他端は、チューブ122の開口部124に接続されている。これにより、筒状フィルムFmc内から吸気された気体は、吸気ダクト172bを通過した後、巡回ダクト173bを通過して、フォーマ120の上部の開口部124に供給される。なお、筒状フィルムFmc内に供給される気体は、不活性ガスであるから、筒状フィルムFmc内から吸気された気体も、不活性ガスとなる。したがって、フォーマ120の上部の開口部124には、巡回ダクト172bから不活性ガスが供給される。本実施形態の吸気部170bは、「ガス供給部」に相当する。

【0063】

<本実施形態における効果>

上記第3実施形態では、フォーマ120の上流側(フォーマ120の上部の開口部124)において、被包装体Bと共に降下する気体が不活性ガスに置換される。これにより、筒状フィルムFmc内の不活性ガス充填率が下がるのを抑止することができる。

【0064】

また、第3実施形態では、筒状フィルムFmc内の不活性ガスを再利用することができるので、不活性ガスの使用量の低減を図ることができる。

【0065】

(第4実施形態)

上記した第3実施形態では、巡回ダクト173bの他端がチューブ122に接続される例について説明したが、この第4実施形態では、巡回ダクト173cが組合せ計量装置101のシュート102に接続される。以下、詳細に説明する。なお、この第4実施形態では、ダクトの形状が異なること以外は、第1実施形態と同様であるので、第1実施形態と同様の構成については、同一符号を付して、その説明を適宜割愛する。

【0066】

図10に示すように、第4実施形態に係る製袋包装装置の吸気部170cは、ブロワ171cと、吸気ダクト172cと、巡回ダクト173cとを有している。巡回ダクト173cの一端は、吸気ダクト172cに接続され、且つ、他端は、フォーマ120の上部に配置されるシュート102に接続されている。これにより、筒状フィルムFmc内から吸気された気体は、吸気ダクト172cを通過した後、巡回ダクト173cを通過して、シュート102内に導入される。なお、筒状フィルムFmc内に供給される気体は、不活性ガスであるから、筒状フィルムFmc内から吸気された気体も、不活性ガスとなる。したがって、シュート102内には、巡回ダクト173cから不活性ガスが供給される。本実施形態の吸気部170cは、「ガス供給部」に相当する。

【0067】

<本実施形態における効果>

上記第4実施形態では、フォーマ120の上流側にあるシュート102において、被包装体Bと共に降下する気体が不活性ガスに置換される。これにより、筒状フィルムFmc内の不活性ガス充填率が下がるのを抑止することができる。

【0068】

また、第4実施形態では、筒状フィルムFmc内の不活性ガスを再利用することができるので、不活性ガスの使用量の低減を図ることができる。

【0069】

以上、本発明の実施形態について図面に基づいて説明したが、具体的な構成は、これらの実施形態に限定されるものでないと考えられるべきである。本発明の範囲は、上記した実施形態の説明だけではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれる。

【0070】

例えば、上記第1実施形態では、図4に示すように、チューブ122内に吸気ダクト172と供給ダクト182とを1つずつ設ける例について説明したが、本発明はこれに限らず、図11(a)に示した第1変形例に示すように、チューブ122dの内部に4つのダクト172dを設けても良いし、図11(b)に示した第2変形例に示すように、チューブ122eの内部に3つのダクト172eを設けても良い。第1変形例に係るダクト172dは、全てが吸気ダクトであっても良いし、1つが吸気ダクトで且つ残りの3つが供給ダクトであっても良いし、2つが吸気ダクトで且つ残りの2つが供給ダクトであっても良いし、3つが吸気ダクトで且つ残りの1つが供給ダクトであっても良い。同様に、第2変形例に係るダクト172eは、全てが吸気ダクトであっても良いし、1つが吸気ダクトで且つ残りの2つが供給ダクトであっても良いし、2つが吸気ダクトで且つ残りの1つが供給ダクトであっても良い。また、第1変形例および第2変形例では、吸気ダクトと供給ダクトとの位置関係は、限定されない。つまり、吸気ダクトが隣接して配置されても良いし、対向して配置されても良い。また、供給ダクトが隣接して配置されても良いし、対向して配置されても良い。

【0071】

上記した吸気ダクトおよび/または排気ダクトが複数存在する場合には、複数の吸気ダクトから筒状フィルム内の気体を順次吸気しても良いし、複数の排気ダクトから筒状フィルム内に順次気体を排気しても良い。また、複数の吸気ダクトから同時に筒状フィルム内の気体を吸気しても良いし、複数の排気ダクトから同時に筒状フィルム内に気体を排気しても良い。

【0072】

また、上記第1実施形態では、吸引動作の稼働時間を150msecおよび吸引動作の停止時間を150msecとする例について説明したが、本発明はこれに限らず、1包装サイクル内で吸引動作の稼働と停止とを行えば、吸引時間の稼働時間および吸引動作の停止時間は、上記時間に限定されない。例えば、吸引動作の稼働時間を100msecおよび吸引動作の停止時間を30msecとしても良い。この際、吸気時間が短くなるが、ブロワの吸引量を上げることにより、短い吸引時間でも、筒状フィルムFmcに十分に振動を与えることが可能となる。

【0073】

また、上記第2実施形態では、気体の吸気動作が稼働すれば、気体の吹出動作が停止し、気体の吹出動作が稼働すれば、気体の吸気動作が停止するように制御したが、気体の吸気動作の稼働と気体の吹出動作の停止とが必ずしも同時で無くても良いし、気体の吹出動作の稼働と気体の吸気動作の停止とが必ずしも同時で無くても良い。すなわち、気体の吸引動作の稼働が終わって所定時間経過した後に、気体の吹出動作を稼働しても良いし、気体の吹出動作の稼働が終わって所定時間経過した後に、気体の吸気動作を稼働しても良い。

【0074】

具体的には、図12(a)に示すように、吸引動作の停止をしてから所定時間(例えば、約10msec)経過した後に吹出動作の稼働を開始しても良い。吸引動作の停止をした直後において、筒状フィルムFmc内は当該吸引動作により低圧になっているので、上方気体の下方慣性移動により該筒状フィルムFmc内に気体が流入してくる。このため、吹出動作を稼働しなくても、筒状フィルムFmc内に気体を導入することができる。これにより、吹出動作の稼働時間を短縮することが可能となるので、ランニングコストの低減を図ることができると共に、消費エネルギーの低減につながる。

【0075】

また、図12(b)に示すように、吸気動作の稼働の始めの期間と、吹出動作の稼働の終わりの期間とが所定期間(例えば、約10masec)オーバーラップするようにしても良い。

【符号の説明】

【0076】

100 製袋包装装置

120 フォーマ

124 開口部

130 プルダウンベルト機構

170,170b,170c 吸気部

180 ガス噴出部

190 制御部

【技術分野】

【0001】

本発明は、製袋包装装置に関する。

【背景技術】

【0002】

従来、袋内にポテトチップス等の物品を所定の重量で充填し包装する製袋包装装置が知られている(例えば、特許文献1および2参照)。

【0003】

特許文献1には、充填ホッパに接続された内筒と吸気ダクトを有する外筒と両者間の中筒の三重筒から成り、該中筒と内筒間の底部は閉塞され、上部はブロワに送気口を介して接続され、内筒には複数の噴気口が内側に連通して開口されている製袋充填包装装置が開示されている。

【0004】

特許文献2には、製袋用円筒体の外周面に該円筒体の軸線方向全長にわたって延びる空気逃げ溝を複数本凹設し、製袋用円筒体の上部露出部を環状部材で覆いこの環状部材の下端をチューブ状包装フィルムの上端開口内に挿入すると共に、環状部材の内周面に上記空気逃げ溝総てと連通するリング溝を凹設し、該リング溝に空気吸気用の吸気管を連通接続した製袋充填包装装置が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開平4−118304号公報

【特許文献2】実開昭59−186201号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1および2に記載される製袋充填包装装置では、包材内にポテトチップスなどの嵩張る物品を投入した場合、包材の上端を密閉する際に、当該物品の噛み込みが発生して、シール不良が発生するという問題があった。

特に、包材の使用量を減少させ、且つ、物品の内容量を変えない場合には、物品を収容する空間に余裕が無くなり、当該物品の噛み込みの発生が顕著となる。

【0007】

そこで、本発明の目的は、物品を噛み込んでしまうのを防止することが可能な製袋包装装置を提供することである。

【課題を解決するための手段】

【0008】

本発明に係る製袋包装装置は、上方に開口部を有し、帯状の包材を筒状にするフォーマと、該筒状の包材を搬送する搬送部とを備え、該筒状の包材の下端を密閉し該下端が密閉された包材内に物品を充填し、物品が充填された筒状の包材の上端を密閉する包装サイクルを繰り返す製袋包装装置であって、下端を密閉した筒状の包材内から気体を吸気する吸気部と、1包装サイクル内で吸気部による気体の吸気動作の稼働と停止とを行う制御部と、を備える。

【0009】

上記構成によれば、吸気部による気体の吸気動作を稼働することによって、筒状の包材内から気体が吸気されて、該筒状の包材の袋幅が減少する。この後、吸気部による気体の吸気動作を停止することによって、上方気体の下方慣性移動により該筒状の包材内に気体が流入して、該筒状の包材の袋幅が増加する。このようにして、筒状の包材の袋幅が変更される。すなわち、非接触で筒状の包材の袋幅を増加することができる。このように筒状の包材内の袋幅を増加することにより、筒状の包材内に充填される物品の嵩を低くすることができる。その結果、該筒状の包材の上端を密閉する際に、物品の噛み込みを防止することができる。

また、1包装サイクル内で吸気動作の稼働と停止とを行うことによって、筒状の包材の袋幅が減少および増加する。つまり、吸気動作の稼働と停止とによって、筒状の包材が振動する。これにより、筒状の包材内に充填される物品にも当該振動が伝搬して、物品の嵩が低くなる。その結果、該筒状の包材の上端を密閉する際に、物品の噛み込みを防止することができる。

【0010】

製袋包装装置において、吸気動作の稼働と停止とを、1包装サイクル内で複数回繰り返す。

【0011】

上記構成によれば、吸気動作が1包装サイクル内で複数回行われることによって、筒状の包材内の気体量が変化して、包材が振動する。これにより、筒状の包材内の物品にも該振動が伝搬し、筒状の包材内に充填される物品の嵩をより低くすることができる。

また、筒状の包材への振動によって、該筒状の包材の内周面に付着する物品(微細な物品(例えば、ポテトチップス等のカス))を下方に落下させることができる。その結果、該筒状の包材の上端を密閉する際に、物品の噛み込みを確実に防止することができる。

【0012】

製袋包装装置において、吸気動作の稼働時間が吸気動作の停止時間より長い。

【0013】

上記構成によれば、筒状の包材内の気体を長時間吸気することによって、該筒状の包材に十分な振動を付与することが可能となる。これにより、筒状の包材内に充填される物品の嵩をより低くすることができる。

【0014】

製袋包装装置において、吸気部は、下端が密閉された筒状の包材に物品が投入される前に、吸気を行う。

【0015】

上記構成によれば、落下する物品が栓をする形となって筒状の包材内の圧力を上昇させる場合でも、筒状の包材に物品が投入される前に、下端が密閉された筒状の包材内から気体を吸気することによって、当該筒状の包材内の圧力の上昇を抑止することができる。これにより、物品の落下速度が低下するのを抑止することができるので、製袋作業の高速化が実現可能となる。

【0016】

製袋包装装置において、フォーマの下部に気体を断続的に噴出する気体噴出部をさらに備える。

【0017】

上記構成によれば、筒状の包材内に断続的に気体を噴出することによって、筒状の包材の袋幅を広げることができる。このように筒状の包材内の袋幅を増加することにより、筒状の包材内に充填される物品の嵩を低くすることができる。その結果、該筒状の包材の上端を密閉する際に、当該物品を噛み込んでしまうのを更に防止することができる。

【0018】

製袋包装装置において、フォーマの上部に物品の落下後に不活性ガスを供給するガス供給部をさらに備える。

【0019】

上記構成によれば、フォーマの上流側において、物品と共に充填される気体が不活性ガスに置換される。これにより、物品が当該不活性ガスと共に筒状の包材内に充填されるので、筒状の包材内の不活性ガス充填率が下がるのを抑止することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1実施形態に係る製袋包装装置の全体構成を示した斜視図である。

【図2】図1に示した製袋包装装置のフォーマおよびその周辺部分の詳細を示した斜視図である。

【図3】図1に示した製袋包装装置のフォーマおよびその周辺部分の詳細を示した模式正面図である。

【図4】図1に示した製袋包装装置のチューブの内部構造を示した断面図である。

【図5】図1に示した製袋包装装置の制御ブロック図である。

【図6】図1に示した製袋包装装置における包装サイクル内での吸気動作の稼働と停止とを示した模式図である。

【図7】図1に示した製袋包装装置における効果を説明するための模式図である。

【図8】本発明の第2実施形態に係る製袋包装装置における包装サイクル内での吸気動作と吹出動作とを示した模式図である。

【図9】本発明の第3実施形態に係る製袋包装装置のフォーマおよびその周辺部分の詳細を示した模式図である。

【図10】本発明の第4実施形態に係る製袋包装装置のフォーマおよびその周辺部分の詳細を示した模式図である。

【図11】本発明の第1変形例および第2変形例に係るチューブの内部構造を示した断面図である。

【図12】本発明の変形例に係る製袋包装装置の吸気動作および吹出動作のタイムチャートである。

【発明を実施するための形態】

【0021】

(第1実施形態)

[製袋包装装置の全体構成]

本実施形態に係る製袋包装装置100は、図1および図2に示すように、帯状のフィルムFを袋状に成形しながら該フィルム内に物品を投入して密閉することによって製品Cを連続して生成する製袋包装装置である。この製袋包装装置100は、例えば、ポテトチップス等の食品(以下、被包装体Bとする)を所定重量ずつフィルムにて包装する製袋包装装置であって、当該フィルム内には、腐食又は酸化を防止するために、窒素およびアルゴンガス等の不活性ガスが封入される。製袋包装装置100は、主として、フィルムFを供給するフィルム供給部110と、帯状で送られてくるフィルムFを筒状に成形するフォーマ120と、筒状となったフィルムFmcを下方に搬送するプルダウンベルト機構130と、筒状フィルムFmcの重ね合わせ部分を縦にシールする縦シール機構140と、筒状フィルムFmcを横にシールする横シール機構150と、被包装体Bが充填された袋状の製品Cを下流側に排出する排出シュート160と、筒状フィルムFmc内から気体を吸気する吸気部170(図3参照)と、筒状フィルムFmc内に不活性ガスを供給するガス噴出部180(図3参照)と、製袋包装装置100の各アクチュエータを制御する制御部190(図5参照)と、を備えている。

【0022】

この製袋包装装置100の上方には、図1に示すように、組合せ計量装置101が設けられている。この組合せ計量装置101は、複数のホッパにおいて所定重量ずつ被包装体Bを計量した後、これらの計量値が所定の合計重量になるように組み合わせて順次排出する。合計重量となった被包装体Bは、図2に示すように、組合せ計量装置101のシュート102を通って、下方に配置されるフォーマ120の開口部124に投下される。

【0023】

[フィルム供給部]

フィルム供給部110は、図1に示すように、フォーマ120に帯状のフィルムFを供給するために設けられている。このフィルム供給部110には、フィルムFが巻き付けられたロール(図示せず)がセットされており、そのロールからフィルムFが繰り出される。なお、フィルムFは、合成樹脂等の熱溶融性のフィルムである。

【0024】

[フォーマ]

フォーマ120は、図2および図3に示すように、帯状で送られてくるフィルムFを筒状に成形すると共に、筒状フィルムFmcの内部に被包装体Bを導入するために設けられている。このフォーマ120は、帯状フィルムFを筒状フィルムFmcに成形するセーラ121と、当該筒状フィルムFmcを外周に巻き付けて垂下するためのチューブ122とを有している。

【0025】

セーラ121は、図2および図3に示すように、チューブ122に連続して設けられている。このセーラ121の形状は、フィルム供給部110から送られてきた帯状のフィルムFが、セーラ121とチューブ122との間を通過する際に、筒状に形成されるような形状となっている。

【0026】

チューブ122は、図2および図3に示すように、円筒形状であって、上端および下端には、それぞれ開口部124および125が設けられている。このチューブ122の上端に設けられる開口部124には、組合せ計量装置101で所定重量に計量された被包装体Bが投入される。そして、当該開口部124から投入された被包装体Bは、円筒形状のチューブ122の内部を通って、チューブ122の下端に設けられる開口部125から投下されて、筒状フィルムFmc内に充填される。また、チューブ122の下端には、筒状フィルムFmcの内部に挿入されて、被包装体Bを当該筒状フィルムFmc内に導入するためのガイド123が設けられている。

そして、本実施形態では、図4に示すように、チューブ122の内部には、被包装体Bが通過する通路L1、筒状フィルムFmcから吸気した空気が通過する流路L2、および、筒状フィルムFmc内に供給される不活性ガスが通過する流路L3、が形成されている。

【0027】

[プルダウンベルト機構]

プルダウンベルト機構130は、図2に示すように、チューブ122の外周に巻き付いた筒状フィルムFmcを吸着して下方に搬送する機構であり、チューブ122を挟んで2つ設けられている。このプルダウンベルト機構130は、主として、駆動ローラ131、従動ローラ132、および、吸着機能を有するベルト133とを有している。

【0028】

[縦シール機構]

縦シール機構140は、図2に示すように、チューブ122に巻き付いた筒状フィルムFmcの重なり部分を縦方向(矢印Z方向)にシールする機構である。なお、ここでの「縦方向」とは、筒状フィルムFmcの搬送方向に沿った方向であり、本実施形態では、垂直方向(矢印Z方向)である。この縦シール機構140は、チューブ122の側方に設けられている。

【0029】

[横シール機構]

横シール機構150は、図2および図3に示すように、チューブ122の下方において、筒状フィルムFmcを横方向(X方向)にシールする機構である。なお、ここでの「横方向」とは、筒状フィルムFmcの搬送方向に交差する方向であり、本実施形態では、水平方向(矢印X方向)である。この横シール機構150は、フォーマ120、プルダウンベルト機構130および縦シール機構140の下方に配置される。横シール機構150は、筒状フィルムFmcを挟持する一対のシールジョー151および152を有している。これらのシールジョー151および152は、フィルムFmcの連続的な搬送を阻害しないように、略D字のような軌跡で対称的に移動し、筒状フィルムFmcを横方向にシールする際に押し付け合わされる。

また、横シール機構150には、図示しないカッターが内蔵されている。このカッターは、シールジョー151および152によりシールされた部分のセンター位置において、後続の(上方の)筒状フィルムFmcと切り離す。

【0030】

[排出シュート]

排出シュート160は、図1に示すように、横シール機構150の下方に設けられており、上記した横シール機構150のカッターにより切り離された製品Cを、後工程の搬送装置(例えば、ベルトコンベア)(図示せず)に導くために設けられている。この排出シュート160は、金属板等で形成された斜面であり、重力を利用して製品Cを搬送装置(図示せず)へと導く。

【0031】

[吸気部]

吸気部170は、図3に示すように、下端を密閉した筒状フィルムFmc内から気体を吸気するために設けられている。この吸気部170は、ブロワ171と、チューブ122の内側に設けられる吸気ダクト172とを有している。この吸気ダクト172は、図4に示すように、チューブ122の内側に平板を取り付けることによって形成されている。ブロワ171は、後述する制御部190から送信される制御信号に基づいて駆動し、筒状フィルムFmc内から気体を吸気する。この吸気された気体は、吸気ダクト172を通って、チューブ122の外部に排出される。

【0032】

[ガス噴出部]

ガス噴出部180は、図3に示すように、下端が密閉した筒状フィルムFmcに窒素ガスおよびアルゴンガス等の不活性ガスを供給するために設けられている。このガス噴出部180は、ガス供給源181と、チューブ122の内側に設けられる供給ダクト182とを有している。この供給ダクト182は、図4に示すように、チューブ122の内側に平板を取り付けることによって形成されている。ガス供給源181は、後述する制御部190から送信される制御信号に基づいて駆動し、筒状フィルムFmc内に不活性ガスを供給する。この不活性ガスは、ガス供給源181から供給ダクト182を通って、筒状フィルムFmc内に吹き出される。

【0033】

[制御部]

制御部190は、図5に示すように、フィルム供給部110、プルダウンベルト機構130、縦シール機構140、横シール機構150、及び、操作スイッチ103等と通信可能に接続されており、各アクチュエータの動作を制御する。具体的には、制御部190は、プルダウンベルト機構130による筒状フィルムFmcの下方への送り速度に合わせて、横シール機構150のシールジョー151,152の旋回速度、シールジョー151,152の筒状フィルムFmcへの押し付け動作を制御する。また、制御部190は、操作スイッチ103の操作に係る信号に基づいて、製袋包装装置100の各アクチュエータの動作を制御する。

【0034】

また、制御部190は、ブロワ171およびガス供給源181と通信可能に接続されており、これらを制御することにより、下端が密閉された筒状フィルムFmc内に不活性ガスを供給したり、該筒状フィルムFmc内の気体を吸気したりする。そして、本実施形態では、制御部190は、シールジョー151,152が筒状フィルムFmcの下端を密閉してから当該筒状フィルムFmcの上端を密閉するまでのサイクル(以下、「包装サイクル」とする)内で、吸気部170のブロワ171を制御して、筒状フィルムFmc内から気体を吸気する吸気動作の稼働と停止とを行う。

【0035】

具体的には、制御部190は、図6に示すように、シールジョー151,152が筒状フィルムFmcから離れた瞬間から約150msecの間、気体を吸気するようにブロワ171を制御する。その後、約150msecの間、気体の吸気を停止するようにブロワ171を制御する。すなわち、本実施形態では、筒状フィルムFmcの下端を密閉し該下端が密閉された筒状フィルムFmc内に被包装体Bを充填し、被包装体Bが充填された筒状フィルムFmcの上端を密閉する1包装サイクルにおいて、約150msec間、吸気動作が稼働し、且つ、約150msec間、吸気動作が停止する。

【0036】

[製袋包装装置の動作]

製袋包装装置の動作を、図2および図3を参照しながら説明する。

フィルム供給部110からフォーマ120に送られた帯状のフィルムFは、セーラ121からチューブ122に巻き付けられて筒状に成形され、そのままプルダウンベルト機構130によって下方に搬送される。そして、筒状フィルムFmcはチューブ122に巻き付いた状態において両端部が周面上で重ね合わせられた状態となり、その重ね合わせ部分が縦シール機構140によって縦方向にシールされる。

【0037】

縦方向にシールされて円筒形状となった筒状フィルムFmcは、チューブ122を抜けて横シール機構150へと下降する。そして、シールジョー151,152によって筒状フィルムFmcの下端が横方向にシールされる。

【0038】

一方、被包装体Bは、組合せ計量装置101からフォーマ120の開口部124に投入され、筒状フィルムFmcの移動と同時に、チューブ122の内部(通路L1(図4参照))を通って落下してくる。この際、不活性ガスが供給ダクト182の流路L3を通って筒状フィルムFmcの内部に供給される。

【0039】

筒状フィルムFmcに被包装体Bと不活性ガスとが充填されると、シールジョー151,152によって筒状フィルムFmcの上端が横方向にシールされる。これにより、筒状フィルムFmcが袋状に形成される。このとき、シールジョー151,152に内蔵されているカッターによる切断処理が行われる。これにより、後続の筒状フィルムFmcから製品Cとして切り離される。以降、上記の動作が繰り返され、連続して製袋が行われる。分離された製品Cは、排出シュート160を滑り落ちて搬送装置(図示せず)で搬送され、後工程のチェッカーなどの装置へと運ばれていく。

【0040】

[吸気動作に関する動作]

ポテトチップス等の被包装体Bを包装する場合、筒状フィルムFmc内において、ポテトチップス等の被包装体Bの嵩が高くなり、筒状フィルムFmcの上端がシールされる際に、当該被包装体Bを噛み込み、シール不良が発生する恐れがある。そこで、本実施形態に係る製袋包装装置100では、筒状フィルムFmc内から気体を吸気することにより、筒状フィルムFmc内の被包装体Bの嵩を低くしている。なお、図6の筒状フィルムFmcおよびシールジョー151,152等を示した(a)〜(f)は、それぞれ、図6のタイムチャートに示した矢印(a)〜(f)のときの状態図に対応している。

【0041】

まず、図6(a)に示すように、横シール機構150により筒状フィルムFmcの下端がシールされて、被包装体Bが投入されると、ポテトチップス等の被包装体Bは、嵩が高い状態で筒状フィルムFmc内に収容されることになる。ここで、本実施形態では、横シール機構150のシールジョー151,152が筒状フィルムFmcから離れた瞬間から約150msecの間、吸気ダクト172の流路L2(図4参照)を通って筒状フィルムFmc内から気体が吸気される。これにより、図6(b)に示すように、筒状フィルムFmcの側面が内側に引き込まれて、当該筒状フィルムFmcが振動する。その結果、当該筒状フィルムFmcの振動が、当該筒状フィルムFmc内の被包装体Bに伝達して、被包装体Bの嵩が低くなる。また、図6(b)に示すように、筒状フィルムFmcの側面が内側に引き込まれることによって、当該筒状フィルムFmcの内側側面が被包装体Bを押し込み、被包装体Bの嵩が低くなる。

【0042】

そして、図6(c)に示すように、シールジョー151,152が離れた瞬間から約150msecが経過すると、上記した吸気動作は、直ちに停止される。そして、本実施形態では、吸気動作の稼働が終了してから、約150msecの間、吸気動作が停止する。これにより、上方気体の下方慣性移動により筒状フィルムFmc内にフォーマ120の上部に存在する気体が流入して、筒状フィルムFmcの袋幅が増加する。これにより、被包装体Bの嵩が低くなる。このとき、吸気動作の稼働により袋幅が減少していた筒状フィルムFmcの袋幅が増加するので、筒状フィルムFmcの側面が振動する。その結果、当該筒状フィルムFmcの振動が、当該筒状フィルムFmc内の被包装体Bに伝達して、被包装体Bの嵩が低くなる。そして、この吸気動作の停止時において、図6(d)に示すように、シールジョー151,152が筒状フィルムFmcを密閉するために互いに近接して、図6(e)に示すように、シールジョー151,152により筒状フィルムFmcが挟み込まれる。シールジョー151,152による筒状フィルムFmcのシール期間には、筒状フィルムFmcに張力が加わっているので、本実施形態では、吸気動作の稼働を停止している。これにより、筒状フィルムFmcのシール部分がシワになるのを抑制することができる。

【0043】

その後、図6(f)に示すように、当該シールジョー151,152により筒状フィルムFmcが切り離されて、製品Cが下方に落下される。この際、フォーマ120の上部のシュート102から被包装体Bが筒状フィルムFmc内に投入される。そして、約150msecの吸気動作の停止が終了する。以降、同様にして、吸気動作の稼働と吸気動作の停止とが繰り返される。

【0044】

<本実施形態における効果>

上記実施形態では、吸気部170による気体の吸気動作を稼働することによって、筒状フィルムFmc内から気体が吸気されて、該筒状フィルムFmcの袋幅が減少する。この後、吸気部170による気体の吸気動作を停止することによって、上方気体の下方慣性移動により該筒状フィルムFmc内に気体が流入して、該筒状フィルムFmcの袋幅が増加する。このようにして、筒状フィルムFmcの袋幅が変更される。すなわち、非接触で筒状フィルムFmcの袋幅を増加することができる。このように筒状フィルムFmcの袋幅が増加されることによって、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。その結果、該筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0045】

特に、本実施形態では、図7に示すように、気体の吸引動作を稼働から停止に切り替えた直後、吸気ダクト172から吸い込まれていた気体の流れが無くなる。従って、大きな下降流が発生することになる。これにより、筒状フィルムFmcの袋幅が増加して、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。

また、上記した大きな下降流が発生することにより、筒状フィルムFmcへの被包装体Bの充填速度が上昇し、製袋作業の高速化が実現可能となる。

【0046】

また、本実施形態では、1包装サイクル内で吸気動作の稼働と停止とを行うことによって、筒状フィルムFmcの袋幅が減少および増加する。つまり、吸気動作の稼働と停止とによって、筒状フィルムFmcが振動する。これにより、筒状フィルムFmc内に充填される被包装体Bにも当該振動が伝搬して、被包装体Bの嵩が低くなる。その結果、該筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

また、上記した筒状フィルムFmcの振動によって、筒状フィルムFmcの内側に付着する被包装体B(微細な物品(例えば、ポテトチップス等のカス))が下方に落下するので、筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0047】

また、本実施形態では、筒状フィルムFmc内の気体を長時間(約150msec)吸気することによって、該筒状フィルムFmcに十分な振動を付与することができる。これにより、筒状フィルムFmc内の被包装体Bの嵩を低くすることが可能となり、被包装体Bの噛み込みをより防止することが可能となる。

【0048】

また、本実施形態では、落下する被包装体Bが栓をする形となって筒状フィルムFmc内の圧力を上昇させる場合でも、筒状フィルムFmcに被包装体Bが投入される前に、下端が密閉された筒状フィルムFmc内から気体を吸気することによって、当該筒状フィルムFmc内の圧力の上昇を抑止することができる。これにより、被包装体Bの落下速度が低下するのを抑止することができるので、製袋作業の高速化が実現可能となる。

【0049】

<請求項の各構成要素と上記実施形態の各部との対応関係>

上記実施形態においては、製袋包装装置100が「製袋包装装置」に相当し、帯状のフィルムFが「帯状の包材」に相当し、フォーマ120が「フォーマ」に相当し、筒状フィルムFmcが「筒状の包材」に相当し、開口部124が「開口部」に相当し、プルダウンベルト機構130が「搬送部」に相当し、被包装体Bが「物品」に相当し、吸気部170が「吸気部」に相当し、制御部190が「制御部」に相当し、ガス噴出部180が「気体噴出部」に相当する。

【0050】

(第2実施形態)

上記第1実施形態では、1包装サイクル中で気体の吸気動作の稼働と停止とが1回だけ行われる例について説明したが、第2実施形態では、1包装サイクル内で気体の吸気動作の稼働と停止とを複数回行う製袋包装装置について説明を行う。なお、この第2実施形態に係る製袋包装装置は、第1実施形態に係る製袋包装装置100と構成が同じであるので、第2実施形態では、その説明を適宜割愛し、気体の吸気動作および吹出動作について詳細に説明する。

【0051】

[吸気動作および吹出動作に関する動作]

上記第1実施形態では、気体の吸気動作の稼働と停止とを制御する例について説明したが、この第2実施形態では、気体の吸気動作の稼働と停止だけでなく、気体の吹出動作の稼働と停止も同時に行う。気体の吹出動作の稼働と停止は、フォーマ120の下部に設けられ、気体(不活性ガス)を断続的に噴出するガス噴出部180によって行う。以下、図8を参照して、詳細に説明する。なお、図8の筒状フィルムFmcおよびシールジョー151,152等を示した(a)〜(e)は、それぞれ、図8のタイムチャートに示した矢印(a)〜(e)のときの状態図に対応している。

【0052】

まず、図8(a)に示すように、横シール機構150により筒状フィルムFmcの下端がシールされて、被包装体Bが投入されると、ポテトチップス等の被包装体Bは、嵩が高い状態で筒状フィルムFmc内に収容されることになる。ここで、本実施形態では、シールジョー151,152が筒状フィルムFmcから離れた瞬間から約100msecの間、吸気ダクト172の流路L2(図4参照)を通って筒状フィルムFmc内から気体が吸気される。これにより、図8(a)に示すように、筒状フィルムFmcの側面が内側に引き込まれて、当該筒状フィルムFmcが振動する。その結果、当該筒状フィルムFmcの振動が、当該筒状フィルムFmc内の被包装体Bに伝達して、被包装体Bの嵩が低くなる。また、図8(a)に示すように、筒状フィルムFmcの側面が内側に引き込まれることによって、当該筒状フィルムFmcの内側側面が被包装体Bを押し込み、被包装体Bの嵩が低くなる。

【0053】

この100msecの吸気動作の稼働が終了すると、図8(b)および図8(c)に示すように、吸気動作の停止且つ吹出動作の稼働と、吸気動作の稼働且つ吹出動作の停止と、が連続して行われる。これにより、筒状フィルムFmcの側面が外側に膨らんだ後、直ちに筒状フィムルFmcの側面が内側に引き込まれる。その結果、筒状フィルムFmcに振動が伝搬して、さらに、その振動が筒状フィルムFmc内の被包装体Bに伝搬する。これにより、筒状フィルムFmc内の嵩が高い状態で収容される被包装体Bの嵩が低くなる。本実施形態では、図8(b)に示した吸気動作の停止且つ吹出動作の稼働が、約30msec行われて、図8(c)に示した吸気動作の稼働且つ吹出動作の停止が、約50msec行われる。すなわち、本実施形態では、吸気動作の稼働時間(約50msec)が吹出動作の稼働時間(約30msec)より長くなっている。

【0054】

上記した吸気動作の稼働且つ吹出動作の停止、および、吸気動作の停止且つ吹出動作の稼働の繰り返しは、シールジョー151,152が筒状フィルムFmcを挟み込む瞬間まで継続される。そして、筒状フィルムFmcがシールジョー151,152に挟み込まれると、図8(d)に示すように、気体の吸気動作の稼働および気体の吹出動作の稼働が共に停止される。シールジョー151,152による筒状フィルムFmcのシール期間には、筒状フィルムFmcに張力が加わっているので、本実施形態では、吸気動作の稼働および吹出動作の稼働を共に停止している。これにより、筒状フィルムFmcのシール部分がシワになるのを抑制することができる。この吸気動作の稼働および吹出動作の稼働の停止は、シールジョー151,152が筒状フィルムFmcを挟んでから離れるまでのシール期間継続される。

【0055】

なお、上記したシール期間において、図8(e)に示すように、被包装体Bが吸気ダクト172の吸気口173および供給ダクト182の供給口183を通過した直後に、一瞬だけ吸気動作の停止且つ吹出動作の稼働を行う。このように、吸気動作が一瞬だけ停止されることにより、流れの慣性により落下する被包装体Bが加速すると共に、吹出動作が一瞬だけ稼働することにより、落下する被包装体Bを追加速させることができる。

【0056】

<本実施形態における効果>

上記第2実施形態では、第1実施形態の効果に加えて、以下の効果を奏する。

【0057】

第2実施形態では、吸気動作の稼働と停止とが1包装サイクル内で複数回行われることによって、筒状フィルムFmc内の気体量が変化して、吸気動作の稼働と停止とを1回だけ行う場合より、筒状フィルムFmcが振動する。これにより、筒状フィルムFmc内の被包装体Bにも該振動が伝搬し、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。

【0058】

また、第2実施形態では、筒状フィルムFmcへの振動によって、該筒状フィルムFmcの内周面に付着する被包装体B(微細な物品(例えば、ポテトチップス等のカス))を下方に落下させることができる。その結果、該筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0059】

また、第2実施形態では、筒状フィルムFmc内に断続的に気体を噴出することによって、筒状フィルムFmcの袋幅を広げることができる。これにより、筒状フィルムFmc内に充填される被包装体Bの嵩を低くすることができる。その結果、該筒状フィルムFmcの上端を密閉する際に、当該被包装体Bを噛み込んでしまうのを防止することができる。

【0060】

また、第2実施形態では、気体の吸気動作のみを行う第1実施形態と異なり、ガス噴出部180によって不活性ガスの吹出動作を行なう。つまり、この第2実施形態では、筒状フィルムFmc内に不活性ガスを吹き出すことにより、筒状フィルムFmcの袋幅を確実に広げることができる。その結果、筒状フィルムFmc内の被包装体Bの嵩が低くなり、シールジョー151,152により筒状フィルムFmcの上端を密閉する際に、被包装体Bの噛み込みを防止することができる。

【0061】

(第3実施形態)

上記した第1および第2実施形態では、筒状フィルムFmc内から吸気した気体の行方については何ら言及しなかったが、この第3実施形態では、筒状フィルムFmc内から吸気した気体をフォーマ120の上部に供給する。以下、詳細に説明する。なお、この第3実施形態では、ダクトの形状が異なること以外は、第1実施形態と同様であるので、第1実施形態と同様の構成については、同一符号を付して、その説明を適宜割愛する。

【0062】

図9に示すように、第3実施形態に係る製袋包装装置の吸気部170bは、ブロワ171bと、吸気ダクト172bと、巡回ダクト173bとを有している。巡回ダクト173bの一端は、吸気ダクト172bに接続され、且つ、他端は、チューブ122の開口部124に接続されている。これにより、筒状フィルムFmc内から吸気された気体は、吸気ダクト172bを通過した後、巡回ダクト173bを通過して、フォーマ120の上部の開口部124に供給される。なお、筒状フィルムFmc内に供給される気体は、不活性ガスであるから、筒状フィルムFmc内から吸気された気体も、不活性ガスとなる。したがって、フォーマ120の上部の開口部124には、巡回ダクト172bから不活性ガスが供給される。本実施形態の吸気部170bは、「ガス供給部」に相当する。

【0063】

<本実施形態における効果>

上記第3実施形態では、フォーマ120の上流側(フォーマ120の上部の開口部124)において、被包装体Bと共に降下する気体が不活性ガスに置換される。これにより、筒状フィルムFmc内の不活性ガス充填率が下がるのを抑止することができる。

【0064】

また、第3実施形態では、筒状フィルムFmc内の不活性ガスを再利用することができるので、不活性ガスの使用量の低減を図ることができる。

【0065】

(第4実施形態)

上記した第3実施形態では、巡回ダクト173bの他端がチューブ122に接続される例について説明したが、この第4実施形態では、巡回ダクト173cが組合せ計量装置101のシュート102に接続される。以下、詳細に説明する。なお、この第4実施形態では、ダクトの形状が異なること以外は、第1実施形態と同様であるので、第1実施形態と同様の構成については、同一符号を付して、その説明を適宜割愛する。

【0066】

図10に示すように、第4実施形態に係る製袋包装装置の吸気部170cは、ブロワ171cと、吸気ダクト172cと、巡回ダクト173cとを有している。巡回ダクト173cの一端は、吸気ダクト172cに接続され、且つ、他端は、フォーマ120の上部に配置されるシュート102に接続されている。これにより、筒状フィルムFmc内から吸気された気体は、吸気ダクト172cを通過した後、巡回ダクト173cを通過して、シュート102内に導入される。なお、筒状フィルムFmc内に供給される気体は、不活性ガスであるから、筒状フィルムFmc内から吸気された気体も、不活性ガスとなる。したがって、シュート102内には、巡回ダクト173cから不活性ガスが供給される。本実施形態の吸気部170cは、「ガス供給部」に相当する。

【0067】

<本実施形態における効果>

上記第4実施形態では、フォーマ120の上流側にあるシュート102において、被包装体Bと共に降下する気体が不活性ガスに置換される。これにより、筒状フィルムFmc内の不活性ガス充填率が下がるのを抑止することができる。

【0068】

また、第4実施形態では、筒状フィルムFmc内の不活性ガスを再利用することができるので、不活性ガスの使用量の低減を図ることができる。

【0069】

以上、本発明の実施形態について図面に基づいて説明したが、具体的な構成は、これらの実施形態に限定されるものでないと考えられるべきである。本発明の範囲は、上記した実施形態の説明だけではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれる。

【0070】

例えば、上記第1実施形態では、図4に示すように、チューブ122内に吸気ダクト172と供給ダクト182とを1つずつ設ける例について説明したが、本発明はこれに限らず、図11(a)に示した第1変形例に示すように、チューブ122dの内部に4つのダクト172dを設けても良いし、図11(b)に示した第2変形例に示すように、チューブ122eの内部に3つのダクト172eを設けても良い。第1変形例に係るダクト172dは、全てが吸気ダクトであっても良いし、1つが吸気ダクトで且つ残りの3つが供給ダクトであっても良いし、2つが吸気ダクトで且つ残りの2つが供給ダクトであっても良いし、3つが吸気ダクトで且つ残りの1つが供給ダクトであっても良い。同様に、第2変形例に係るダクト172eは、全てが吸気ダクトであっても良いし、1つが吸気ダクトで且つ残りの2つが供給ダクトであっても良いし、2つが吸気ダクトで且つ残りの1つが供給ダクトであっても良い。また、第1変形例および第2変形例では、吸気ダクトと供給ダクトとの位置関係は、限定されない。つまり、吸気ダクトが隣接して配置されても良いし、対向して配置されても良い。また、供給ダクトが隣接して配置されても良いし、対向して配置されても良い。

【0071】

上記した吸気ダクトおよび/または排気ダクトが複数存在する場合には、複数の吸気ダクトから筒状フィルム内の気体を順次吸気しても良いし、複数の排気ダクトから筒状フィルム内に順次気体を排気しても良い。また、複数の吸気ダクトから同時に筒状フィルム内の気体を吸気しても良いし、複数の排気ダクトから同時に筒状フィルム内に気体を排気しても良い。

【0072】

また、上記第1実施形態では、吸引動作の稼働時間を150msecおよび吸引動作の停止時間を150msecとする例について説明したが、本発明はこれに限らず、1包装サイクル内で吸引動作の稼働と停止とを行えば、吸引時間の稼働時間および吸引動作の停止時間は、上記時間に限定されない。例えば、吸引動作の稼働時間を100msecおよび吸引動作の停止時間を30msecとしても良い。この際、吸気時間が短くなるが、ブロワの吸引量を上げることにより、短い吸引時間でも、筒状フィルムFmcに十分に振動を与えることが可能となる。

【0073】

また、上記第2実施形態では、気体の吸気動作が稼働すれば、気体の吹出動作が停止し、気体の吹出動作が稼働すれば、気体の吸気動作が停止するように制御したが、気体の吸気動作の稼働と気体の吹出動作の停止とが必ずしも同時で無くても良いし、気体の吹出動作の稼働と気体の吸気動作の停止とが必ずしも同時で無くても良い。すなわち、気体の吸引動作の稼働が終わって所定時間経過した後に、気体の吹出動作を稼働しても良いし、気体の吹出動作の稼働が終わって所定時間経過した後に、気体の吸気動作を稼働しても良い。

【0074】

具体的には、図12(a)に示すように、吸引動作の停止をしてから所定時間(例えば、約10msec)経過した後に吹出動作の稼働を開始しても良い。吸引動作の停止をした直後において、筒状フィルムFmc内は当該吸引動作により低圧になっているので、上方気体の下方慣性移動により該筒状フィルムFmc内に気体が流入してくる。このため、吹出動作を稼働しなくても、筒状フィルムFmc内に気体を導入することができる。これにより、吹出動作の稼働時間を短縮することが可能となるので、ランニングコストの低減を図ることができると共に、消費エネルギーの低減につながる。

【0075】

また、図12(b)に示すように、吸気動作の稼働の始めの期間と、吹出動作の稼働の終わりの期間とが所定期間(例えば、約10masec)オーバーラップするようにしても良い。

【符号の説明】

【0076】

100 製袋包装装置

120 フォーマ

124 開口部

130 プルダウンベルト機構

170,170b,170c 吸気部

180 ガス噴出部

190 制御部

【特許請求の範囲】

【請求項1】

上方に開口部を有し、帯状の包材を筒状にするフォーマと、該筒状の包材を搬送する搬送部とを備え、該筒状の包材の下端を密閉し該下端が密閉された包材内に物品を充填し、前記物品が充填された筒状の包材の上端を密閉する包装サイクルを繰り返す製袋包装装置であって、

前記下端を密閉した筒状の包材内から気体を吸気する吸気部と、

前記1包装サイクル内で前記吸気部による前記気体の吸気動作の稼働と停止とを行う制御部と、を備えることを特徴とする、製袋包装装置。

【請求項2】

前記吸気動作の稼働と停止とを、1包装サイクル内で複数回繰り返すことを特徴とする、請求項1に記載の製袋包装装置。

【請求項3】

前記吸気動作の稼働時間が前記吸気動作の停止時間より長いことを特徴とする、請求項1又は2に記載の製袋包装装置。

【請求項4】

前記吸気部は、下端が密閉された前記筒状の包材に物品が投入される前に、前記吸気を行うことを特徴とする、請求項1〜3のいずれか1項に記載の製袋包装装置。

【請求項5】

前記フォーマの下部に気体を断続的に噴出する気体噴出部をさらに備えることを特徴とする、請求項1〜4のいずれか1項に記載の製袋包装装置。

【請求項6】

前記フォーマの上部に不活性ガスを供給するガス供給部をさらに備えることを特徴とする、請求項1〜5のいずれか1項に記載の製袋包装装置。

【請求項1】

上方に開口部を有し、帯状の包材を筒状にするフォーマと、該筒状の包材を搬送する搬送部とを備え、該筒状の包材の下端を密閉し該下端が密閉された包材内に物品を充填し、前記物品が充填された筒状の包材の上端を密閉する包装サイクルを繰り返す製袋包装装置であって、

前記下端を密閉した筒状の包材内から気体を吸気する吸気部と、

前記1包装サイクル内で前記吸気部による前記気体の吸気動作の稼働と停止とを行う制御部と、を備えることを特徴とする、製袋包装装置。

【請求項2】

前記吸気動作の稼働と停止とを、1包装サイクル内で複数回繰り返すことを特徴とする、請求項1に記載の製袋包装装置。

【請求項3】

前記吸気動作の稼働時間が前記吸気動作の停止時間より長いことを特徴とする、請求項1又は2に記載の製袋包装装置。

【請求項4】

前記吸気部は、下端が密閉された前記筒状の包材に物品が投入される前に、前記吸気を行うことを特徴とする、請求項1〜3のいずれか1項に記載の製袋包装装置。

【請求項5】

前記フォーマの下部に気体を断続的に噴出する気体噴出部をさらに備えることを特徴とする、請求項1〜4のいずれか1項に記載の製袋包装装置。

【請求項6】

前記フォーマの上部に不活性ガスを供給するガス供給部をさらに備えることを特徴とする、請求項1〜5のいずれか1項に記載の製袋包装装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−62070(P2012−62070A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205765(P2010−205765)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]