複合めっき液

【課題】カーボンナノチューブを含む、高均一電着性複合めっき皮膜層を製造可能な、複合めっき液を提供する。

【解決手段】本発明の複合めっき液は、めっき金属塩と、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含むことを特徴とする。

【解決手段】本発明の複合めっき液は、めっき金属塩と、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カーボンナノチューブを含む、高均一電着性複合めっき皮膜層を製造可能な、複合めっき液に関する。さらに本発明は、係るめっき液を用いて製造される、めっき物、放熱部品に関する。

【背景技術】

【0002】

最近の電子機器の小型化、薄型化等の要求に伴って、電子機器の密閉化の傾向が顕著となってきており、それによって電子機器内で排熱装置を設置する空間がますます制限されるようになってきた。従って、電子機器内の電子素子から発生する熱を迅速にさらに効率的に外部へ排出する性能を有する放熱部品の開発が強く求められてきている。

【0003】

係る性能を有する放熱部品のひとつとして、金属板に、熱伝導性の優れた金属を電気めっきし、かつその金属に、熱放射材として極めて優れた性質を有するカーボンナノ材料(例えばカーボンナノチューブ、カーボンナノファイバ)を含むいわゆる複合めっき皮膜層を利用する技術が知られている(特許文献1、2参照)。これらの特許文献には、カーボンナノチューブ等を添加することで複合めっき皮膜層は向上した熱放射性、熱伝導性を有することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−28636号公報

【特許文献2】特開2005−89836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら最近の要求に鑑みると、さらにより一層の優れた放熱特性を有する放熱部品の開発が望まれている。従って、本発明の課題は、上記従来の複合めっき皮膜層よりも、より一層の優れた放熱特性を有する放熱部品を製造可能とする、複合めっき液を提供することである。

【課題を解決するための手段】

【0006】

本発明者は上記の従来技術の問題点を検討し、表面積を最適化するために表面に凹凸などの形状を持たせた放熱部品に、上記のカーボンナノ材料(例えばカーボンナノチューブ、カーボンナノファイバ等)を含む複合めっき液で電気めっきをした場合、凹凸形状の表面の均一電着性が十分ではないことを見出した。

【0007】

特に、凹部及び/又は側面におけるめっき厚さが不十分であり、凸部との不均一性が大きいことを見出した。

【0008】

本発明者は、係る知見に基づき鋭意探索した結果、(1)表面に複雑な形状及びサイズを有する凹凸形状を有する金属に、(2)カーボンナノ材料(例えばカーボンナノチューブ、カーボンナノファイバ等)を含む複合めっき液で電気めっきをした場合、(3)かかる複雑な凹凸形状に沿って、均一な厚さの金属めっきが得られ、かつその金属にカーボンナノ材料が十分に含まれる、特定の複合めっき液組成物を見出し、本発明を完成した。

【0009】

すなわち本発明は、めっき金属塩と、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含む、複合めっき液に関する。

【発明の効果】

【0010】

本発明の複合めっき液を用いることで、複雑な凹凸を有する金属表面に、高均一電着性複合めっき皮膜層を形成することを可能とする。それにより、係る高均一電着性複合めっき皮膜層を有する高均一電着性複合めっき物、さらには放熱部品が製造可能となる。

【図面の簡単な説明】

【0011】

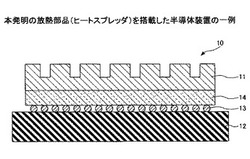

【図1】図1は、本発明の放熱部品(ヒートスプレッダ)のひとつの実施態様を模式的に示す。

【図2】図2は、本発明の実施例、比較例で使用した放熱部品の形状を模式的に示す。

【図3】図3は、本発明の実施例1、比較例1で得られた複合めっき皮膜層の凹部及び凸部の電子顕微鏡写真を示す。ここで、aとcとは、比較例1での結果を表し、bとdとは実施例1での結果を表す。

【図4】図4は、本発明の実施例1、比較例1で得られた複合めっき皮膜層の、凹部と側部の切断面を比較した電子顕微鏡写真を示す。ここで、aとcとは、比較例1での凹部及び側面での結果を表し、bとdとは実施例1での凹部及び側面での結果を表す。

【図5】図5は、本発明の実施例1、比較例1で得られた複合めっき皮膜層の放熱特性を示す図である。

【図6】図6は、本発明の実施例3で得られた複合めっき皮膜層の、表面の電子顕微鏡写真を示す。ここで、比較として本発明の実施例1で得られた結果と共に示す。

【発明を実施するための形態】

【0012】

以下本発明を実施の形態に即して詳細に説明する。

【0013】

(複合めっき液)

本発明の複合めっき液は、めっき金属塩と、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含む水溶性の複合めっき液である。

【0014】

めっき金属塩は、本発明のめっき液でめっきされる金属の塩を意味する。その金属の種類に特に制限はなく、めっきの目的に従い適宜選択することが可能である。

【0015】

具体的には、例えば電子機器、電子素子の放熱を目的とする場合、熱伝導性の優れた金属が選択できる。例えばニッケル、銀、金、コバルト、銅、パラジウムなどの金属めっき、またはニッケルなどの鉄系金属とリン、ホウ素からなる合金めっきが挙げられる。

【0016】

さらに金属の塩についても特に制限はなく、該当する金属の水溶性の塩であればよい。例えば、硫酸塩、スルファミン酸塩、ハロゲン化物等が挙げられる。

【0017】

従って、本発明において例えば金属としてニッケルの場合、水溶性金属塩としては、硫酸ニッケル、臭化ニッケル、塩化ニッケル、スルファミン酸ニッケル等が好ましく使用可能な水溶性塩として挙げられる。特に本発明において好ましい塩は、ハロゲン化物、特に臭化物である。

【0018】

また、めっき金属塩の含有量についても特に制限はない。従来の金属めっき塩と同様の濃度で使用可能であり、例えば10〜400g/Lの範囲、特に10〜200g/L、より好ましくは10〜100g/Lの範囲の濃度で使用することができる。この範囲では、いわゆるこげが生じず、特に以下説明するが、高い均一電着性の向上を計ることができる。

【0019】

本発明の複合めっき液は、さらに、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩を含むめっき液である。これらは例えばいわゆる導電性塩として作用するものであり、具体的には、硫酸リチウム、硫酸ナトリウム、硫酸マグネシウム、硫酸カリウム、スルファミン酸ナトリウム、スルファミン酸カリウムなどが挙げられる。本発明においては特に、硫酸ナトリウム、硫酸マグネシウムの使用が、高い均一電着性の向上を計る上で好ましい(例えば、特開昭62−109991参照)。

【0020】

これらの伝導性塩の含有量については特に制限はなく、従来のめっき液に導入する伝導性塩の含有の範囲が使用可能である。また本発明において、より高い均一電着性を達成するためには、従来使用される含有量よりも高い含有量、例えば150〜800g/Lのような高い含有量(又は濃度)で使用することが好ましい。より高い均一電着性の観点からは、200〜500g/Lの範囲であることが好ましい。また均一電着性をより高める点から、前記めっき金属塩と伝導性塩との比率は重量比として1:3〜1:10とすることが好ましい。

【0021】

また本発明のめっき液には、上記成分に加えて更にホウ酸を含むことを特徴とする。ホウ酸は例えば緩衝剤として作用するものである。従ってその含有量はかかる緩衝剤として有効に作用する量であればよく、特に制限されない。本発明においては例えば、20〜60g/Lの範囲で使用可能である。また均一電着性をより高める点から、前記めっき金属(例えばニッケルイオンなど)とホウ酸との比率は重量比として1:1〜1:5とすることが好ましい。

【0022】

さらに本発明の複合めっき液は、カーボンナノチューブを含むことを特徴とする。係るカーボンナノチューブが電気めっきされた金属めっき皮膜層に含まれ、いわゆる複合めっきといわれるものである。

【0023】

本発明においては「カーボンナノチューブ」とは、以下説明するように、「カーボンナノ粒子」に含まれるもので、1nm〜5μm、好ましくは10nm〜500nmの太さと、0.5〜1000μm、好ましくは1〜100μmの長さとを有する繊維状カーボンナノ粒子を意味する。

【0024】

このような繊維状カーボンナノ粒子としては、狭義のカーボンナノチューブ、金属などの特定物質を内包しているカーボンナノチューブ、カーボンナノホーン(一方の端部から他端部に向って、その太さ(直径)が連続的に増大しているホーン状形状体)、カーボンナノコイル(コイル状弯曲体)、カップスタック型カーボンナノチューブ(カップ形状のグラファイトシートの重積体)、カーボンナノファイバー、及びカーボンナノワイヤ(カーボンチューブの中心に炭素鎖を有するもの)などが包含される。

【0025】

本発明において、カーボンナノチューブを構成するグラファイト層は単層であってもよく、また多層であってもよい。

【0026】

本発明に用いられるカーボンナノチューブの入手方法は制限がなく、例えば、従来の方法(例えばアーク放電法、レーザーアブレーション法、又はCVD法)により合成可能であり、又は市販品をそのまま使用可能である。

【0027】

またカーボンナノチューブの含有量についても特に制限はなく、複合めっき皮膜層中に存在するカーボンナノチューブの所望量に鑑み、複合めっき液中の含有量を適宜選択することが可能である。例えば、カーボンナノチューブのサイズ、形状、単層か多層か、粒子表面の官能基の種類、及び量、並びに、他の成分の種類、量などを鑑みて適宜に選択することができる。

【0028】

例えば、水性分散液の全質量に対して0.0001〜20質量%であることが可能であるが、好ましくは0.01〜5質量%の範囲である。含有量が0.0001質量%未満の場合、得られる水性分散液の特性が不十分になることがあり、またそれが20質量%を超えるとカーボンナノチューブが凝集したり沈殿するという不都合を生ずることがある。

【0029】

本発明において例えばめっき金属がニッケルの場合、放熱特性を改良するためにカーボンナノチューブを複合させる所望量としては、複合めっき皮膜層において0.1重量%〜10重量%の範囲で可能である。

【0030】

本発明においては、さらに好適な分散剤の使用が特徴である。本発明において用いられるカーボンナノチューブは通常水に対して濡れないことから、いわゆる分散剤により水溶性めっき液に分散させて使用することが好ましい。これは上で説明したカーボンナノチューブが水溶性めっき液中で十分に分散させることが難しい場合が多く、分散させるための分散剤の使用が好ましいからである。

【0031】

本発明においては、分散剤の種類としては特に制限なく、従来のナノカーボン材料の分散剤として知られているものを適宜選択して使用することが可能である。例えば、アニオン界面活性剤、カチオン界面活性剤、非イオン界面活性剤、非イオン性水溶性有機高分子、両性界面活性剤、両性水溶性有機高分子、各種の水溶性有機高分子分散剤、有機高分子カチオン、シクロデキストリン(など)などを挙げることができる。

【0032】

特に、水溶性有機高分子分散剤の使用が好ましく、具体的には、ポリアクリル酸、スチレン−メタクリル酸共重合体、アクリル酸アルキルエステル−アクリル酸共重合体、スチレン−メタクリル酸フェニルエステル−メタクリル酸共重合体、アルギン酸、ヒアルロン酸などが挙げられる。

【0033】

特にポリアクリル酸の使用が好ましい。ここでポリアクリル酸の重合度には特に制限はなく、所望のカーボンナノチューブの種類及び使用量に照らして適宜選択することができる。具体的には、ポリアクリル酸の分子量としては、1000〜100000の範囲があげられる。

【0034】

また本発明の複合めっき液には、さらに必要に応じて種々の添加剤を含むことができる。例えばpH調節のために、炭酸ニッケル等のpH調節剤、ピット防止のための界面活性剤又はサッカリンナトリウム等のような光沢剤等が挙げられる。

【0035】

また本発明の複合めっき液の製造・調製方法には特に制限はなく、上で説明した成分を所望の含有量で混合し、必要ならば、攪拌装置、超音波装置を用いて、カーボンナノチューブを分散させて複合めっき液を得ることができる。また、係る複合めっき液は、使用前に調製して貯蔵することも可能である。又は使用の際に調製して使用することも可能である。使用前に調製して貯蔵した場合、必要ならば、使用(電解めっき)の前、及び/又は使用の際に、めっき液を適当な方法で、攪拌することでカーボンナノチューブの分散を細分させることが可能である。

【0036】

なお、本発明に係る複合めっき液の成分及びそれらの含有量の分析方法は、特に制限されず従来の分析方法が好ましく適用できる。例えば金属成分の分析には、通常の水溶性金属イオンの定性・定量分析方法がそのまま使用可能である。具体的には、一般的な金属イオン定性分析方法、イオンクロマトグラフ、原子吸光分析等の定量分析方法が挙げられる。また、カーボンナノチューブの分析(種類、量等)には、めっき液からカーボンナノチューブを沈殿させてその量を測定すること、又はその電子顕微鏡測定により形状を測定することが可能である。

【0037】

さらに分散剤(例えばポリアクル酸)の分析には、従来の吸着型、イオン交換型等の充填剤を用いてカラムクロマトグラフィにより分離した上で、種々の機器分析(NMR,IR、UV−VIS等)により、定量・定性分析を行うことが可能である。

【0038】

(複合めっき方法)

本発明に係る複合めっき方法は、上で説明した本発明に係る複合めっき液を用いて被めっき物に複合めっきする方法である。

【0039】

本発明の複合めっき方法が適用可能な被めっき物には、その材質、サイズ、形状について特に制限はない。例えば本発明の複合めっき液がめっき金属としてニッケルを用いる場合、従来からニッケルめっきに用いられてきた種々の被めっき物を使用可能である。

【0040】

特に本発明のめっき方法によれば、被めっき物のめっきされる表面が複雑な凹凸形状(いわゆるマクロスケールでもミクロスケールでも)を有していても、その形状に沿って均一な望ましい膜厚でめっき皮膜層が形成されるという特徴を持つ。本発明のめっき方法により得られるめっき皮膜層については以下にさらに詳しく説明する。

【0041】

被めっき物の材質としては、具体的には、種々の金属、金属合金、樹脂、樹脂と他の複合物からなる複合樹脂等があげられる。特に本発明の方法は、金属、金属合金材料に好適に適用可能である。被めっき物のサイズについても制限はなく、以下説明するめっき条件を被めっき物のサイズに応じて適宜選択することで好ましく適用可能となる。

【0042】

ここで、被めっき物の表面が複雑な凹凸形状を有するという意味は、陽極からみて、被めっき物が、全体として(マクロ的に)、等距離でない、曲がっている、折り返しの部分を有する、裏側又は背面を有するなどの場合のみならず、さらに、陽極から大きくみると(マクロ的に)等距離ではあるが、微視的(ミクロ的に)に凹凸のような複雑形状を有する場合も含む。

【0043】

かかる凹凸のような複雑形状とは、陽極からみて数μmから数mmの距離の差(近い部分と遠い部分、凹凸でいえば凸と凹の部分)を意味する。また凹凸のアスペクト比として、凹の開口部の大きさと、深さとの距離の比を意味する。係る表面形状を有する具体的な被めっき物としては、表面積を増大させる目的で表面に(溝状、格子状など)の凹凸形状を設けた電子機器や電子素子の放熱板(ヒートシンク、ヒートスプレッダ等として知られているものを含む)が挙げられる。

【0044】

本発明のめっき法は、高いアスペクト比を有する凹凸形状においてもその形状に沿って高い均一電着性を示す。

【0045】

本発明のめっき方法のめっき条件についても、特に制限はない。従来から用いられてきた種々の水溶性電解めっき浴(例えばワット浴)で用いられて来た条件をそのまま又は適宜変更することで容易に選択することができる。

【0046】

具体的には、本発明のめっき方法を実施するための好ましいめっき槽は、そのサイズや形状に制限はない。被めっき物のサイズ、形状、陽極の形状、サイズ、めっき液の量などに応じて適宜選択することが可能である。また雰囲気も空気、不活性ガスなど目的に応じて適宜選択することができる。

【0047】

本発明のめっき方法を実施するための好ましい陽極の種類、サイズ、形状についても特に制限はなく、従来の通り、めっきされる金属の種類、めっきの量、めっき時間などとの関係で適宜選択することが可能である。例えばニッケルめっきの場合、陽極は、電解ニッケルなどが好ましく使用可能である。

【0048】

陰極としては、上で説明した被めっき物を通常の方法で使用することができる。好ましくは、陽極に対して水平と位置するようにめっき槽に保持する。

【0049】

本発明のめっき方法を実施するための好ましい温度範囲についても特に制限はなく、従来の金属電解めっきで用いられる温度範囲であれば使用可能である。例えば10〜90℃の範囲である。温度は、めっきの最中に必要ならば適宜変更することも可能である。

【0050】

本発明のめっき方法を実施するための好ましいpHの範囲についても特に制限はなく従来の金属電解めっきで用いられる範囲であれば使用可能である。例えばpH1から13の範囲である。pHはめっきを実施する間一定に、又は適宜変更してもよい。pHの選択は、本発明の複合めっき液に含まれる分散剤を適宜選択するか、pH調節のためにさらに適当なpH調節剤を添加してもよい。例えば本発明の分散剤がポリアクリル酸の場合、その部分アルカリ塩(例えば、ポリアクリル酸ナトリウム)を用いることで可能である。

【0051】

本発明のめっき方法を実施するための好ましい電流密度、めっき時間についても特に制限はなく、被めっき物のサイズ、形状、めっき液の成分、望ましいめっき品質(めっき膜厚、レベリング性、均一電着性など)に応じて適宜選択することが可能である。本発明の方法において電流密度は例えば、0.1A/dm2〜10A/dm2の範囲が可能である。高い均一電着性の観点からは、1〜5Adm2の範囲が好ましい。

【0052】

(複合めっき皮膜層)

本発明の複合めっき液を用いて、上で説明した条件でめっきして得られる複合めっき皮膜層は、所望の金属めっき皮膜層に、複合材料としてカーボンナノチューブが埋め込まれている皮膜層である。係る複合めっき皮膜層は次の特徴を有する。

【0053】

すなわち、めっき皮膜層の厚さは、サブμm〜数mmの範囲で選択可能である。めっき皮膜層の厚さは、被めっき物の表面形状(複雑な凹凸形状も含む)に沿って高い均一性(高い均一電着性)を示す。また膜厚は、複合するカーボンナノチューブの形状、特に長さに応じて、及び/又はめっき金属の所望の厚さに応じて適宜選択することができる。

【0054】

例えば、熱伝達において好ましいニッケル金属層の厚さを選択し、かつその内に熱伝達・放熱性が十分発揮されるようにカーボンナノチューブのサイズと量を適宜選択することが可能である。これにより熱伝導・放熱効率を最適化することが可能となる。

【0055】

なおカーボンナノチューブの種々のサイズ(特に長さ)は種々の従来の方法により変更(例えば短く)することが可能である。

【0056】

本発明による複合めっき皮膜層の特徴、皮膜層の厚さ、及び均一電着性については、例えば電子顕微鏡により容易に測定可能である。この方法では、表面を観察する方法も、さらに複合めっき皮膜層を切断して切断面を観察する方法も可能である。

【0057】

また、皮膜層に含まれる金属の種類及び量については、通常のミクロン領域での金属分析方法(例えばX線蛍光分析)を用いて測定することが可能である。

【0058】

さらに、皮膜層に含まれるカーボンナノチューブの種類及び量についても、通常のミクロン領域での元素分析方法(例えばX線蛍光分析)や、表面部分を酸等で溶解して溶液サンプルとし、通常の方法で元素分析することができる。

【0059】

(めっき物、放熱部品)

本発明に係るめっき物とは、上で説明した本発明の複合めっき皮膜層を少なくとも一部有することを特徴とする被めっき物である。また放熱部品とは、ヒートスプレッダ、ヒートシンク、ヒートパイプ、ベーパチャンバや、熱交換器等のように、放熱又は熱伝導機能を有するものである。本発明に係る放熱部品はさらに本発明の複合めっき皮膜層を少なくとも一部に有することを特徴とするものである。従って、本発明の放熱部品は、その表面の少なくとも一部の表面に、大きくみても微視的にみても、高いめっき皮膜層の均一性を有する電着性を有していることを特徴とする。

【0060】

例えば、大表面積を得る目的で複雑な形状(微視的な凹凸形状又は高いアスペクト比を有する凹凸形状)を表面に設けた被めっき物は、本発明のめっき法により、その(複雑な)形状に沿って均一な厚さで金属の皮膜層が形成され、かつその皮膜層の中にカーボンナノチューブが十分に均一に含まれている。この特徴により、得られるめっき物を、例えば電子機器又は電子素子の放熱部品として利用する場合、極めて優れた熱伝導性及び高い放熱効率を示す放熱部品(ヒートシンク等)を得ることが可能となる。

【0061】

図1に、本発明の放熱部品を、半導体装置10のヒートスプレッダとして用いる実施態様の一例を示した。本発明のヒートスプレッダ1は、一般にパッケージ(配線基板)2の上に接合部3を介して設けられた電子素子4に接するように設けられる。この半導体装置10の作動中に発生する熱は、主に電子素子4からであるが、電子素子で発生した熱は、電子素子に接して設けられた本発明のヒートスプレッダ1の優れた熱伝達性及び放熱性に基づき、効率的かつ迅速に外気へ放熱することができる。

【0062】

以下に実施例を示して本発明を具体的に説明するが、本発明の範囲はこれに限定されない。

【実施例】

【0063】

(1)電気めっきにおける共通条件:

陰極:銅製めっき対象部材(形状は以下の実施例で記載)

陽極:電荷ニッケル板(50x50mm)

めっき温度:50℃

電流密度:2A/dm2

処理時間:25分

【0064】

(2)皮膜層電子顕微鏡測定条件:表面のSEMを測定。測定倍率(2000倍)。めっき皮膜層を断面研磨して切断して、切断面の表面のSEMを測定。測定倍率(2000倍)。

【0065】

(3)放熱特性測定:所定の銅ブロックにセラミックヒーターを取り付け、銅ブロックと銅板(測定サンプル)を接着剤で固定した。銅ブロックに温度計挿入穴を設け、温度計を挿入して、ヒーターに一定電圧を60分間印加し、温度計の温度を測定した。

【0066】

(実施例1)

電解複合めっき液の調製:

陰極として、縦横それぞれ16−49mm(厚さ1.27−3mm)の正方形状の無酸素銅板の一方の表面に、図2に示す凹凸形状の溝を切削方法で形成した(凹部の底の幅が1.0mm、壁の高さが0.8mm、凸部の上部の幅が2.0mm)。表面を脱脂処理して清浄な板とした。表面積は31.62cm2であった。

【0067】

臭化ニッケル・3水和物(50g/L)、硫酸ナトリウム230g/L、ホウ酸(40g/L)、分散剤として、ポリアクリル酸(分子量5000)(0.1g/L)からなる水溶液を攪拌しながら、カーボンナノチューブ(径100〜150nm、長さ10〜15μm)(2g/L)を添加して分散させた。

【0068】

得られた電解めっき液250mLをめっき槽に貯留し、攪拌しながら、上記の陽極板と、陰極板の凹凸形状面と向かいあうように位置させて、めっきを行った。めっき液のpHは4.8であった。

【0069】

得られた複合めっき皮膜層(膜厚は10μm)を電子顕微鏡により観察した。

【0070】

電子顕微鏡観察:図3(b、d)から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる(膜厚10μm)。また凹部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。さらに側部にも、図4(d)で示されるように、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。この結果は、実施例1のめっき法は、非常に高い均一電着性を奏することを示す。

【0071】

放熱特性測定:図5から、この測定条件で、実施例1での複合めっき皮膜層の放熱特性の方が、比較例1での放熱特性に比べて−2℃の差となっていることが分かる。

【0072】

(比較例1)

電解めっき液を以下の組成で調製した他は実施例1と同じように行った。

【0073】

電解めっき液の調製:

硫酸ニッケル・6水和物(240g/L)、塩酸ニッケル(45g/L)、ホウ酸(30g/L)、光沢剤としてサッカリンナトリウム(2g/L)と2−ブチンー1,4−ジオール(0.2g/L)、分散剤として、ポリアクリル酸(分子量5000)(0.1g/L)からなる水溶液を攪拌しながら、カーボンナノチューブ(径100〜150nm、長さ10〜15μm)(2g/L)を添加して分散させた。

【0074】

電子顕微鏡観察:図3(a、c)から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる。しかし凹部には、ほとんどニッケル金属の析出はみられず、カーボンナノチューブもほとんど存在していないことが分かる。また側部についても図3(a)、(c)から、ほとんどニッケル金属の析出はみられず、カーボンナノチューブもほとんど存在していないことが分かる。

【0075】

(実施例2)

陰極として、縦横それぞれ16−49mm(厚さ1.27−3mm)の正方形状の無酸素銅板の一方の表面に、図1に示す凹凸形状の溝を切削方法で形成した(但し凹部の底の幅が0.5mm、壁の高さが0.8mm、凸部の上部の幅が1.0mmとした)ものを用いた以外は実施例1と同じ条件で行った。表面積は33.41cm2であった。

【0076】

得られた複合めっき皮膜の電子顕微鏡観察から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる(膜厚10μm)。また凹部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。さらに側部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。この結果は、実施例1のめっき法は、非常に高い均一電着性を奏することを示す。この結果は、非常に高いアスペクト比を有する凹凸形状であっても、本発明の方法により、高い均一電着性を有する複合めっき層が得られることが分かる。

【0077】

(実施例3)

カーボンナノチューブをより小さい、径3nm、長さ10μmのアーク放電加工したものを使用し、めっき皮膜層を5μmにした他は、実施例1と同様の条件で行った。ただし、処理時間は12.5分で行った。得られためっき表面の電子顕微鏡写真を図6(b)に示した。比較のため実施例1の結果を図6(a)(但し、膜厚5μm)に示した。電子顕微鏡観察から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる(膜厚5μm)。また凹部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚5μm)。さらに側部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚5μm)。この結果は、カーボンナノチューブのサイズが実施例1でのサイズよりも小さいので、比較的薄膜でも取り込まれる量が多いことを示す。

【0078】

この結果は、非常に高いアスペクト比を有する凹凸形状であっても、又は薄いめっき膜であっても、本発明の方法により、適切なサイズのカーボンナノチューブを選択することで、望ましい量のカーボンナノチューブを含む非常に高い均一電着性を奏する複合めっき層が得られることが分かる。

【符号の説明】

【0079】

10 半導体装置

11 ヒートスプレッダ

12 パーケージ(配線基板)

13 接合部

14 電子素子

【技術分野】

【0001】

本発明は、カーボンナノチューブを含む、高均一電着性複合めっき皮膜層を製造可能な、複合めっき液に関する。さらに本発明は、係るめっき液を用いて製造される、めっき物、放熱部品に関する。

【背景技術】

【0002】

最近の電子機器の小型化、薄型化等の要求に伴って、電子機器の密閉化の傾向が顕著となってきており、それによって電子機器内で排熱装置を設置する空間がますます制限されるようになってきた。従って、電子機器内の電子素子から発生する熱を迅速にさらに効率的に外部へ排出する性能を有する放熱部品の開発が強く求められてきている。

【0003】

係る性能を有する放熱部品のひとつとして、金属板に、熱伝導性の優れた金属を電気めっきし、かつその金属に、熱放射材として極めて優れた性質を有するカーボンナノ材料(例えばカーボンナノチューブ、カーボンナノファイバ)を含むいわゆる複合めっき皮膜層を利用する技術が知られている(特許文献1、2参照)。これらの特許文献には、カーボンナノチューブ等を添加することで複合めっき皮膜層は向上した熱放射性、熱伝導性を有することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−28636号公報

【特許文献2】特開2005−89836号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら最近の要求に鑑みると、さらにより一層の優れた放熱特性を有する放熱部品の開発が望まれている。従って、本発明の課題は、上記従来の複合めっき皮膜層よりも、より一層の優れた放熱特性を有する放熱部品を製造可能とする、複合めっき液を提供することである。

【課題を解決するための手段】

【0006】

本発明者は上記の従来技術の問題点を検討し、表面積を最適化するために表面に凹凸などの形状を持たせた放熱部品に、上記のカーボンナノ材料(例えばカーボンナノチューブ、カーボンナノファイバ等)を含む複合めっき液で電気めっきをした場合、凹凸形状の表面の均一電着性が十分ではないことを見出した。

【0007】

特に、凹部及び/又は側面におけるめっき厚さが不十分であり、凸部との不均一性が大きいことを見出した。

【0008】

本発明者は、係る知見に基づき鋭意探索した結果、(1)表面に複雑な形状及びサイズを有する凹凸形状を有する金属に、(2)カーボンナノ材料(例えばカーボンナノチューブ、カーボンナノファイバ等)を含む複合めっき液で電気めっきをした場合、(3)かかる複雑な凹凸形状に沿って、均一な厚さの金属めっきが得られ、かつその金属にカーボンナノ材料が十分に含まれる、特定の複合めっき液組成物を見出し、本発明を完成した。

【0009】

すなわち本発明は、めっき金属塩と、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含む、複合めっき液に関する。

【発明の効果】

【0010】

本発明の複合めっき液を用いることで、複雑な凹凸を有する金属表面に、高均一電着性複合めっき皮膜層を形成することを可能とする。それにより、係る高均一電着性複合めっき皮膜層を有する高均一電着性複合めっき物、さらには放熱部品が製造可能となる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の放熱部品(ヒートスプレッダ)のひとつの実施態様を模式的に示す。

【図2】図2は、本発明の実施例、比較例で使用した放熱部品の形状を模式的に示す。

【図3】図3は、本発明の実施例1、比較例1で得られた複合めっき皮膜層の凹部及び凸部の電子顕微鏡写真を示す。ここで、aとcとは、比較例1での結果を表し、bとdとは実施例1での結果を表す。

【図4】図4は、本発明の実施例1、比較例1で得られた複合めっき皮膜層の、凹部と側部の切断面を比較した電子顕微鏡写真を示す。ここで、aとcとは、比較例1での凹部及び側面での結果を表し、bとdとは実施例1での凹部及び側面での結果を表す。

【図5】図5は、本発明の実施例1、比較例1で得られた複合めっき皮膜層の放熱特性を示す図である。

【図6】図6は、本発明の実施例3で得られた複合めっき皮膜層の、表面の電子顕微鏡写真を示す。ここで、比較として本発明の実施例1で得られた結果と共に示す。

【発明を実施するための形態】

【0012】

以下本発明を実施の形態に即して詳細に説明する。

【0013】

(複合めっき液)

本発明の複合めっき液は、めっき金属塩と、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含む水溶性の複合めっき液である。

【0014】

めっき金属塩は、本発明のめっき液でめっきされる金属の塩を意味する。その金属の種類に特に制限はなく、めっきの目的に従い適宜選択することが可能である。

【0015】

具体的には、例えば電子機器、電子素子の放熱を目的とする場合、熱伝導性の優れた金属が選択できる。例えばニッケル、銀、金、コバルト、銅、パラジウムなどの金属めっき、またはニッケルなどの鉄系金属とリン、ホウ素からなる合金めっきが挙げられる。

【0016】

さらに金属の塩についても特に制限はなく、該当する金属の水溶性の塩であればよい。例えば、硫酸塩、スルファミン酸塩、ハロゲン化物等が挙げられる。

【0017】

従って、本発明において例えば金属としてニッケルの場合、水溶性金属塩としては、硫酸ニッケル、臭化ニッケル、塩化ニッケル、スルファミン酸ニッケル等が好ましく使用可能な水溶性塩として挙げられる。特に本発明において好ましい塩は、ハロゲン化物、特に臭化物である。

【0018】

また、めっき金属塩の含有量についても特に制限はない。従来の金属めっき塩と同様の濃度で使用可能であり、例えば10〜400g/Lの範囲、特に10〜200g/L、より好ましくは10〜100g/Lの範囲の濃度で使用することができる。この範囲では、いわゆるこげが生じず、特に以下説明するが、高い均一電着性の向上を計ることができる。

【0019】

本発明の複合めっき液は、さらに、アルカリ金属又はアルカリ土類金属から選択される少なくとも1つの硫酸塩を含むめっき液である。これらは例えばいわゆる導電性塩として作用するものであり、具体的には、硫酸リチウム、硫酸ナトリウム、硫酸マグネシウム、硫酸カリウム、スルファミン酸ナトリウム、スルファミン酸カリウムなどが挙げられる。本発明においては特に、硫酸ナトリウム、硫酸マグネシウムの使用が、高い均一電着性の向上を計る上で好ましい(例えば、特開昭62−109991参照)。

【0020】

これらの伝導性塩の含有量については特に制限はなく、従来のめっき液に導入する伝導性塩の含有の範囲が使用可能である。また本発明において、より高い均一電着性を達成するためには、従来使用される含有量よりも高い含有量、例えば150〜800g/Lのような高い含有量(又は濃度)で使用することが好ましい。より高い均一電着性の観点からは、200〜500g/Lの範囲であることが好ましい。また均一電着性をより高める点から、前記めっき金属塩と伝導性塩との比率は重量比として1:3〜1:10とすることが好ましい。

【0021】

また本発明のめっき液には、上記成分に加えて更にホウ酸を含むことを特徴とする。ホウ酸は例えば緩衝剤として作用するものである。従ってその含有量はかかる緩衝剤として有効に作用する量であればよく、特に制限されない。本発明においては例えば、20〜60g/Lの範囲で使用可能である。また均一電着性をより高める点から、前記めっき金属(例えばニッケルイオンなど)とホウ酸との比率は重量比として1:1〜1:5とすることが好ましい。

【0022】

さらに本発明の複合めっき液は、カーボンナノチューブを含むことを特徴とする。係るカーボンナノチューブが電気めっきされた金属めっき皮膜層に含まれ、いわゆる複合めっきといわれるものである。

【0023】

本発明においては「カーボンナノチューブ」とは、以下説明するように、「カーボンナノ粒子」に含まれるもので、1nm〜5μm、好ましくは10nm〜500nmの太さと、0.5〜1000μm、好ましくは1〜100μmの長さとを有する繊維状カーボンナノ粒子を意味する。

【0024】

このような繊維状カーボンナノ粒子としては、狭義のカーボンナノチューブ、金属などの特定物質を内包しているカーボンナノチューブ、カーボンナノホーン(一方の端部から他端部に向って、その太さ(直径)が連続的に増大しているホーン状形状体)、カーボンナノコイル(コイル状弯曲体)、カップスタック型カーボンナノチューブ(カップ形状のグラファイトシートの重積体)、カーボンナノファイバー、及びカーボンナノワイヤ(カーボンチューブの中心に炭素鎖を有するもの)などが包含される。

【0025】

本発明において、カーボンナノチューブを構成するグラファイト層は単層であってもよく、また多層であってもよい。

【0026】

本発明に用いられるカーボンナノチューブの入手方法は制限がなく、例えば、従来の方法(例えばアーク放電法、レーザーアブレーション法、又はCVD法)により合成可能であり、又は市販品をそのまま使用可能である。

【0027】

またカーボンナノチューブの含有量についても特に制限はなく、複合めっき皮膜層中に存在するカーボンナノチューブの所望量に鑑み、複合めっき液中の含有量を適宜選択することが可能である。例えば、カーボンナノチューブのサイズ、形状、単層か多層か、粒子表面の官能基の種類、及び量、並びに、他の成分の種類、量などを鑑みて適宜に選択することができる。

【0028】

例えば、水性分散液の全質量に対して0.0001〜20質量%であることが可能であるが、好ましくは0.01〜5質量%の範囲である。含有量が0.0001質量%未満の場合、得られる水性分散液の特性が不十分になることがあり、またそれが20質量%を超えるとカーボンナノチューブが凝集したり沈殿するという不都合を生ずることがある。

【0029】

本発明において例えばめっき金属がニッケルの場合、放熱特性を改良するためにカーボンナノチューブを複合させる所望量としては、複合めっき皮膜層において0.1重量%〜10重量%の範囲で可能である。

【0030】

本発明においては、さらに好適な分散剤の使用が特徴である。本発明において用いられるカーボンナノチューブは通常水に対して濡れないことから、いわゆる分散剤により水溶性めっき液に分散させて使用することが好ましい。これは上で説明したカーボンナノチューブが水溶性めっき液中で十分に分散させることが難しい場合が多く、分散させるための分散剤の使用が好ましいからである。

【0031】

本発明においては、分散剤の種類としては特に制限なく、従来のナノカーボン材料の分散剤として知られているものを適宜選択して使用することが可能である。例えば、アニオン界面活性剤、カチオン界面活性剤、非イオン界面活性剤、非イオン性水溶性有機高分子、両性界面活性剤、両性水溶性有機高分子、各種の水溶性有機高分子分散剤、有機高分子カチオン、シクロデキストリン(など)などを挙げることができる。

【0032】

特に、水溶性有機高分子分散剤の使用が好ましく、具体的には、ポリアクリル酸、スチレン−メタクリル酸共重合体、アクリル酸アルキルエステル−アクリル酸共重合体、スチレン−メタクリル酸フェニルエステル−メタクリル酸共重合体、アルギン酸、ヒアルロン酸などが挙げられる。

【0033】

特にポリアクリル酸の使用が好ましい。ここでポリアクリル酸の重合度には特に制限はなく、所望のカーボンナノチューブの種類及び使用量に照らして適宜選択することができる。具体的には、ポリアクリル酸の分子量としては、1000〜100000の範囲があげられる。

【0034】

また本発明の複合めっき液には、さらに必要に応じて種々の添加剤を含むことができる。例えばpH調節のために、炭酸ニッケル等のpH調節剤、ピット防止のための界面活性剤又はサッカリンナトリウム等のような光沢剤等が挙げられる。

【0035】

また本発明の複合めっき液の製造・調製方法には特に制限はなく、上で説明した成分を所望の含有量で混合し、必要ならば、攪拌装置、超音波装置を用いて、カーボンナノチューブを分散させて複合めっき液を得ることができる。また、係る複合めっき液は、使用前に調製して貯蔵することも可能である。又は使用の際に調製して使用することも可能である。使用前に調製して貯蔵した場合、必要ならば、使用(電解めっき)の前、及び/又は使用の際に、めっき液を適当な方法で、攪拌することでカーボンナノチューブの分散を細分させることが可能である。

【0036】

なお、本発明に係る複合めっき液の成分及びそれらの含有量の分析方法は、特に制限されず従来の分析方法が好ましく適用できる。例えば金属成分の分析には、通常の水溶性金属イオンの定性・定量分析方法がそのまま使用可能である。具体的には、一般的な金属イオン定性分析方法、イオンクロマトグラフ、原子吸光分析等の定量分析方法が挙げられる。また、カーボンナノチューブの分析(種類、量等)には、めっき液からカーボンナノチューブを沈殿させてその量を測定すること、又はその電子顕微鏡測定により形状を測定することが可能である。

【0037】

さらに分散剤(例えばポリアクル酸)の分析には、従来の吸着型、イオン交換型等の充填剤を用いてカラムクロマトグラフィにより分離した上で、種々の機器分析(NMR,IR、UV−VIS等)により、定量・定性分析を行うことが可能である。

【0038】

(複合めっき方法)

本発明に係る複合めっき方法は、上で説明した本発明に係る複合めっき液を用いて被めっき物に複合めっきする方法である。

【0039】

本発明の複合めっき方法が適用可能な被めっき物には、その材質、サイズ、形状について特に制限はない。例えば本発明の複合めっき液がめっき金属としてニッケルを用いる場合、従来からニッケルめっきに用いられてきた種々の被めっき物を使用可能である。

【0040】

特に本発明のめっき方法によれば、被めっき物のめっきされる表面が複雑な凹凸形状(いわゆるマクロスケールでもミクロスケールでも)を有していても、その形状に沿って均一な望ましい膜厚でめっき皮膜層が形成されるという特徴を持つ。本発明のめっき方法により得られるめっき皮膜層については以下にさらに詳しく説明する。

【0041】

被めっき物の材質としては、具体的には、種々の金属、金属合金、樹脂、樹脂と他の複合物からなる複合樹脂等があげられる。特に本発明の方法は、金属、金属合金材料に好適に適用可能である。被めっき物のサイズについても制限はなく、以下説明するめっき条件を被めっき物のサイズに応じて適宜選択することで好ましく適用可能となる。

【0042】

ここで、被めっき物の表面が複雑な凹凸形状を有するという意味は、陽極からみて、被めっき物が、全体として(マクロ的に)、等距離でない、曲がっている、折り返しの部分を有する、裏側又は背面を有するなどの場合のみならず、さらに、陽極から大きくみると(マクロ的に)等距離ではあるが、微視的(ミクロ的に)に凹凸のような複雑形状を有する場合も含む。

【0043】

かかる凹凸のような複雑形状とは、陽極からみて数μmから数mmの距離の差(近い部分と遠い部分、凹凸でいえば凸と凹の部分)を意味する。また凹凸のアスペクト比として、凹の開口部の大きさと、深さとの距離の比を意味する。係る表面形状を有する具体的な被めっき物としては、表面積を増大させる目的で表面に(溝状、格子状など)の凹凸形状を設けた電子機器や電子素子の放熱板(ヒートシンク、ヒートスプレッダ等として知られているものを含む)が挙げられる。

【0044】

本発明のめっき法は、高いアスペクト比を有する凹凸形状においてもその形状に沿って高い均一電着性を示す。

【0045】

本発明のめっき方法のめっき条件についても、特に制限はない。従来から用いられてきた種々の水溶性電解めっき浴(例えばワット浴)で用いられて来た条件をそのまま又は適宜変更することで容易に選択することができる。

【0046】

具体的には、本発明のめっき方法を実施するための好ましいめっき槽は、そのサイズや形状に制限はない。被めっき物のサイズ、形状、陽極の形状、サイズ、めっき液の量などに応じて適宜選択することが可能である。また雰囲気も空気、不活性ガスなど目的に応じて適宜選択することができる。

【0047】

本発明のめっき方法を実施するための好ましい陽極の種類、サイズ、形状についても特に制限はなく、従来の通り、めっきされる金属の種類、めっきの量、めっき時間などとの関係で適宜選択することが可能である。例えばニッケルめっきの場合、陽極は、電解ニッケルなどが好ましく使用可能である。

【0048】

陰極としては、上で説明した被めっき物を通常の方法で使用することができる。好ましくは、陽極に対して水平と位置するようにめっき槽に保持する。

【0049】

本発明のめっき方法を実施するための好ましい温度範囲についても特に制限はなく、従来の金属電解めっきで用いられる温度範囲であれば使用可能である。例えば10〜90℃の範囲である。温度は、めっきの最中に必要ならば適宜変更することも可能である。

【0050】

本発明のめっき方法を実施するための好ましいpHの範囲についても特に制限はなく従来の金属電解めっきで用いられる範囲であれば使用可能である。例えばpH1から13の範囲である。pHはめっきを実施する間一定に、又は適宜変更してもよい。pHの選択は、本発明の複合めっき液に含まれる分散剤を適宜選択するか、pH調節のためにさらに適当なpH調節剤を添加してもよい。例えば本発明の分散剤がポリアクリル酸の場合、その部分アルカリ塩(例えば、ポリアクリル酸ナトリウム)を用いることで可能である。

【0051】

本発明のめっき方法を実施するための好ましい電流密度、めっき時間についても特に制限はなく、被めっき物のサイズ、形状、めっき液の成分、望ましいめっき品質(めっき膜厚、レベリング性、均一電着性など)に応じて適宜選択することが可能である。本発明の方法において電流密度は例えば、0.1A/dm2〜10A/dm2の範囲が可能である。高い均一電着性の観点からは、1〜5Adm2の範囲が好ましい。

【0052】

(複合めっき皮膜層)

本発明の複合めっき液を用いて、上で説明した条件でめっきして得られる複合めっき皮膜層は、所望の金属めっき皮膜層に、複合材料としてカーボンナノチューブが埋め込まれている皮膜層である。係る複合めっき皮膜層は次の特徴を有する。

【0053】

すなわち、めっき皮膜層の厚さは、サブμm〜数mmの範囲で選択可能である。めっき皮膜層の厚さは、被めっき物の表面形状(複雑な凹凸形状も含む)に沿って高い均一性(高い均一電着性)を示す。また膜厚は、複合するカーボンナノチューブの形状、特に長さに応じて、及び/又はめっき金属の所望の厚さに応じて適宜選択することができる。

【0054】

例えば、熱伝達において好ましいニッケル金属層の厚さを選択し、かつその内に熱伝達・放熱性が十分発揮されるようにカーボンナノチューブのサイズと量を適宜選択することが可能である。これにより熱伝導・放熱効率を最適化することが可能となる。

【0055】

なおカーボンナノチューブの種々のサイズ(特に長さ)は種々の従来の方法により変更(例えば短く)することが可能である。

【0056】

本発明による複合めっき皮膜層の特徴、皮膜層の厚さ、及び均一電着性については、例えば電子顕微鏡により容易に測定可能である。この方法では、表面を観察する方法も、さらに複合めっき皮膜層を切断して切断面を観察する方法も可能である。

【0057】

また、皮膜層に含まれる金属の種類及び量については、通常のミクロン領域での金属分析方法(例えばX線蛍光分析)を用いて測定することが可能である。

【0058】

さらに、皮膜層に含まれるカーボンナノチューブの種類及び量についても、通常のミクロン領域での元素分析方法(例えばX線蛍光分析)や、表面部分を酸等で溶解して溶液サンプルとし、通常の方法で元素分析することができる。

【0059】

(めっき物、放熱部品)

本発明に係るめっき物とは、上で説明した本発明の複合めっき皮膜層を少なくとも一部有することを特徴とする被めっき物である。また放熱部品とは、ヒートスプレッダ、ヒートシンク、ヒートパイプ、ベーパチャンバや、熱交換器等のように、放熱又は熱伝導機能を有するものである。本発明に係る放熱部品はさらに本発明の複合めっき皮膜層を少なくとも一部に有することを特徴とするものである。従って、本発明の放熱部品は、その表面の少なくとも一部の表面に、大きくみても微視的にみても、高いめっき皮膜層の均一性を有する電着性を有していることを特徴とする。

【0060】

例えば、大表面積を得る目的で複雑な形状(微視的な凹凸形状又は高いアスペクト比を有する凹凸形状)を表面に設けた被めっき物は、本発明のめっき法により、その(複雑な)形状に沿って均一な厚さで金属の皮膜層が形成され、かつその皮膜層の中にカーボンナノチューブが十分に均一に含まれている。この特徴により、得られるめっき物を、例えば電子機器又は電子素子の放熱部品として利用する場合、極めて優れた熱伝導性及び高い放熱効率を示す放熱部品(ヒートシンク等)を得ることが可能となる。

【0061】

図1に、本発明の放熱部品を、半導体装置10のヒートスプレッダとして用いる実施態様の一例を示した。本発明のヒートスプレッダ1は、一般にパッケージ(配線基板)2の上に接合部3を介して設けられた電子素子4に接するように設けられる。この半導体装置10の作動中に発生する熱は、主に電子素子4からであるが、電子素子で発生した熱は、電子素子に接して設けられた本発明のヒートスプレッダ1の優れた熱伝達性及び放熱性に基づき、効率的かつ迅速に外気へ放熱することができる。

【0062】

以下に実施例を示して本発明を具体的に説明するが、本発明の範囲はこれに限定されない。

【実施例】

【0063】

(1)電気めっきにおける共通条件:

陰極:銅製めっき対象部材(形状は以下の実施例で記載)

陽極:電荷ニッケル板(50x50mm)

めっき温度:50℃

電流密度:2A/dm2

処理時間:25分

【0064】

(2)皮膜層電子顕微鏡測定条件:表面のSEMを測定。測定倍率(2000倍)。めっき皮膜層を断面研磨して切断して、切断面の表面のSEMを測定。測定倍率(2000倍)。

【0065】

(3)放熱特性測定:所定の銅ブロックにセラミックヒーターを取り付け、銅ブロックと銅板(測定サンプル)を接着剤で固定した。銅ブロックに温度計挿入穴を設け、温度計を挿入して、ヒーターに一定電圧を60分間印加し、温度計の温度を測定した。

【0066】

(実施例1)

電解複合めっき液の調製:

陰極として、縦横それぞれ16−49mm(厚さ1.27−3mm)の正方形状の無酸素銅板の一方の表面に、図2に示す凹凸形状の溝を切削方法で形成した(凹部の底の幅が1.0mm、壁の高さが0.8mm、凸部の上部の幅が2.0mm)。表面を脱脂処理して清浄な板とした。表面積は31.62cm2であった。

【0067】

臭化ニッケル・3水和物(50g/L)、硫酸ナトリウム230g/L、ホウ酸(40g/L)、分散剤として、ポリアクリル酸(分子量5000)(0.1g/L)からなる水溶液を攪拌しながら、カーボンナノチューブ(径100〜150nm、長さ10〜15μm)(2g/L)を添加して分散させた。

【0068】

得られた電解めっき液250mLをめっき槽に貯留し、攪拌しながら、上記の陽極板と、陰極板の凹凸形状面と向かいあうように位置させて、めっきを行った。めっき液のpHは4.8であった。

【0069】

得られた複合めっき皮膜層(膜厚は10μm)を電子顕微鏡により観察した。

【0070】

電子顕微鏡観察:図3(b、d)から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる(膜厚10μm)。また凹部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。さらに側部にも、図4(d)で示されるように、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。この結果は、実施例1のめっき法は、非常に高い均一電着性を奏することを示す。

【0071】

放熱特性測定:図5から、この測定条件で、実施例1での複合めっき皮膜層の放熱特性の方が、比較例1での放熱特性に比べて−2℃の差となっていることが分かる。

【0072】

(比較例1)

電解めっき液を以下の組成で調製した他は実施例1と同じように行った。

【0073】

電解めっき液の調製:

硫酸ニッケル・6水和物(240g/L)、塩酸ニッケル(45g/L)、ホウ酸(30g/L)、光沢剤としてサッカリンナトリウム(2g/L)と2−ブチンー1,4−ジオール(0.2g/L)、分散剤として、ポリアクリル酸(分子量5000)(0.1g/L)からなる水溶液を攪拌しながら、カーボンナノチューブ(径100〜150nm、長さ10〜15μm)(2g/L)を添加して分散させた。

【0074】

電子顕微鏡観察:図3(a、c)から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる。しかし凹部には、ほとんどニッケル金属の析出はみられず、カーボンナノチューブもほとんど存在していないことが分かる。また側部についても図3(a)、(c)から、ほとんどニッケル金属の析出はみられず、カーボンナノチューブもほとんど存在していないことが分かる。

【0075】

(実施例2)

陰極として、縦横それぞれ16−49mm(厚さ1.27−3mm)の正方形状の無酸素銅板の一方の表面に、図1に示す凹凸形状の溝を切削方法で形成した(但し凹部の底の幅が0.5mm、壁の高さが0.8mm、凸部の上部の幅が1.0mmとした)ものを用いた以外は実施例1と同じ条件で行った。表面積は33.41cm2であった。

【0076】

得られた複合めっき皮膜の電子顕微鏡観察から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる(膜厚10μm)。また凹部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。さらに側部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚10μm)。この結果は、実施例1のめっき法は、非常に高い均一電着性を奏することを示す。この結果は、非常に高いアスペクト比を有する凹凸形状であっても、本発明の方法により、高い均一電着性を有する複合めっき層が得られることが分かる。

【0077】

(実施例3)

カーボンナノチューブをより小さい、径3nm、長さ10μmのアーク放電加工したものを使用し、めっき皮膜層を5μmにした他は、実施例1と同様の条件で行った。ただし、処理時間は12.5分で行った。得られためっき表面の電子顕微鏡写真を図6(b)に示した。比較のため実施例1の結果を図6(a)(但し、膜厚5μm)に示した。電子顕微鏡観察から、凸部には、十分なニッケル金属の析出と供にカーボンナノチューブが存在することが分かる(膜厚5μm)。また凹部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚5μm)。さらに側部にも、同程度のニッケル金属の析出が見られ、カーボンナノチューブも十分存在していることが分かる(膜厚5μm)。この結果は、カーボンナノチューブのサイズが実施例1でのサイズよりも小さいので、比較的薄膜でも取り込まれる量が多いことを示す。

【0078】

この結果は、非常に高いアスペクト比を有する凹凸形状であっても、又は薄いめっき膜であっても、本発明の方法により、適切なサイズのカーボンナノチューブを選択することで、望ましい量のカーボンナノチューブを含む非常に高い均一電着性を奏する複合めっき層が得られることが分かる。

【符号の説明】

【0079】

10 半導体装置

11 ヒートスプレッダ

12 パーケージ(配線基板)

13 接合部

14 電子素子

【特許請求の範囲】

【請求項1】

めっき金属塩と、アルカリ金属、又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含む、複合めっき液。

【請求項2】

前記めっき金属が、少なくともニッケルを含む、請求項1に記載の複合めっき液。

【請求項3】

前記分散剤が、ポリアクリル酸である、請求項1又は2のいずれかに記載の複合めっき液。

【請求項4】

前記めっき金属塩と、前記硫酸塩との含有量がそれぞれ25〜75g/L、100〜500g/Lである、請求項1〜3のいずれかに記載の複合めっき液。

【請求項5】

請求項1〜4のいずれかに記載の複合めっき液を用いる、高均一電着性複合めっき方法。

【請求項6】

請求項5に記載のめっき方法により得られる、高均一電着性複合めっき皮膜層。

【請求項7】

請求項6に記載の複合めっき皮膜層を少なくとも一部に有する、高均一電着性複合めっき物。

【請求項8】

請求項6に記載の複合めっき皮膜層を少なくとも一部に有する、放熱部品。

【請求項1】

めっき金属塩と、アルカリ金属、又はアルカリ土類金属から選択される少なくとも1つの硫酸塩と、ホウ酸と、カーボンナノチューブと、分散剤とを含む、複合めっき液。

【請求項2】

前記めっき金属が、少なくともニッケルを含む、請求項1に記載の複合めっき液。

【請求項3】

前記分散剤が、ポリアクリル酸である、請求項1又は2のいずれかに記載の複合めっき液。

【請求項4】

前記めっき金属塩と、前記硫酸塩との含有量がそれぞれ25〜75g/L、100〜500g/Lである、請求項1〜3のいずれかに記載の複合めっき液。

【請求項5】

請求項1〜4のいずれかに記載の複合めっき液を用いる、高均一電着性複合めっき方法。

【請求項6】

請求項5に記載のめっき方法により得られる、高均一電着性複合めっき皮膜層。

【請求項7】

請求項6に記載の複合めっき皮膜層を少なくとも一部に有する、高均一電着性複合めっき物。

【請求項8】

請求項6に記載の複合めっき皮膜層を少なくとも一部に有する、放熱部品。

【図1】

【図2】

【図5】

【図3】

【図4】

【図6】

【図2】

【図5】

【図3】

【図4】

【図6】

【公開番号】特開2012−172245(P2012−172245A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−38171(P2011−38171)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]