複合モジュール

【課題】シールド部材と実装部品の側面に設けられたグランド電極により実装部品のシールド層を形成することで、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることを目的とする。

【解決手段】本発明にかかる複合モジュール1は、実装基板2と、実装基板2の一方主面に実装された実装部品3と、少なくとも実装部品3の上面側を覆う天面4aを有するシールド部材4とを備え、実装部品3は、その側面に設けられたグランド電極3aが、平面視において、シールド部材4の天面4aの縁端に沿うように配置され、シールド部材4および実装部品3のグランド電極3aにより、実装部品3のシールド層を形成する。

【解決手段】本発明にかかる複合モジュール1は、実装基板2と、実装基板2の一方主面に実装された実装部品3と、少なくとも実装部品3の上面側を覆う天面4aを有するシールド部材4とを備え、実装部品3は、その側面に設けられたグランド電極3aが、平面視において、シールド部材4の天面4aの縁端に沿うように配置され、シールド部材4および実装部品3のグランド電極3aにより、実装部品3のシールド層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、実装基板に実装部品とシールド部材が実装された複合モジュールに関する。

【背景技術】

【0002】

モジュールの外部などから入射する不要な電磁波は、モジュールの配線基板に実装される電子部品に対するノイズの原因となることから、従来技術では、図7に示すように、電子部品103と配線基板102とを覆うシールドケース104を配線基板102の表面に実装する技術が提案されている(特許文献1)。この場合、配線基板102の表面に電子部品103が実装されるとともに、該電子部品103と配線基板102の表面を覆うようにシールドケース104が実装されることにより、外部から入射する不要な電磁波をシールドケース104により遮断し、電子部品103にノイズが加わることを防止している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−165470号(段落0010、図1等参照)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、配線基板に実装される電子部品が、シールドケースに接触したり、近接したりすると、電子部品の特性が変化するため、電子部品とシールドケースを所定間隔離す必要があり、この間隔とシールドケースの実装精度の分を加えたスペースを配線基板の実装表面上に設ける必要がある。さらに、シールドケースを半田付けするためのスペースも必要となるため、これらの余分なスペースは、モジュールの小型化を図る上で問題となっていた。

【0005】

本発明は、上記した課題に鑑みてなされたものであり、実装部品の側面に形成されたグランド電極とシールド部材とにより実装部品のシールド層を形成することで、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するために、本発明の複合モジュールは、実装基板と前記実装基板の一方主面に実装された実装部品と、少なくとも前記実装部品の上面側を覆う天面を有するシールド部材とを備え、前記実装部品は、その側面に設けられたグランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように配置され、前記シールド部材および前記実装部品の前記グランド電極により、前記実装部品のシールド層が形成されていることを特徴としている(請求項1)。

【0007】

また、前記シールド部材は、前記実装部品の側面を覆う側面板をさらに有し、前記側面板の一部に切欠部が形成され、前記実装部品は、前記切欠部から前記グランド電極が露出するように配置されていてもよい(請求項2)。

【0008】

また、前記実装基板に複数の前記実装部品が実装されており、前記各実装部品は、各々の前記グランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように並べて配置されていてもよい(請求項3)。

【0009】

また、前記実装部品は、その一部が平面視において、前記シールド部材から突出するように配置され、前記グランド電極は、少なくとも、平面視において前記実装部品の前記シールド部材からの突出部分の全面にわたって設けられていてもよい(請求項4)。

【0010】

また、前記実装部品は、前記シールド部材と前記グランド電極とが接触するように配置されていてもよい(請求項5)。

【0011】

そして、前記実装基板の一方主面に設けられ前記実装部品を封止する樹脂層をさらに備えていてもよい(請求項6)。

【発明の効果】

【0012】

請求項1の発明によれば、複合モジュールは、実装基板と、実装基板の一方主面に実装された実装部品と、少なくとも実装部品の上面側を覆う天面を有するシールド部材とを備え、実装部品の側面に設けられたグランド電極が平面視において、シールド部材の天面の縁端に沿うように実装部品が実装されることにより、シールド部材および実装部品のグランド電極により実装部品のシールド層が形成されている。

【0013】

グランド電極は、シールド効果を有するため、グランド電極をシールド層の一部を構成するように実装部品を配置することで、その部分のシールド部材が不要になるとともに、

シールド部材と実装部品を離すためのスペースとシールド部材の実装精度分のスペースが不要になる。そのため、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。

【0014】

請求項2の発明によれば、シールド部材は、実装部品の側面を覆う側面板をさらに有し、側面板の一部に切欠部が形成され、実装部品は、切欠部からグランド電極が露出するように配置されるため、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。

【0015】

請求項3の発明によれば、実装基板に複数の実装部品が実装され、実装された各実装部品は、各々のグランド電極が平面視において、シールド部材の天面の縁端に沿うように並べて配置されている。例えば、シールド部材が矩形状の天面を有し、その4つの辺に側面板が形成されるような場合、1つの側面板の代わりに各々のグランド電極が平面視においてシールド部材の天面の縁端に沿うように複数の実装部品を並べて配置することにより、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。また、側面板の1つが不要になるため、シールド部材の低コスト化を図ることができる。

【0016】

請求項4の発明によれば、実装部品は、その一部が平面視において、シールド部材から突出するように配置され、グランド電極は、少なくとも、平面視において実装部品のシールド部材からの突出部分の全面にわたって設けられている。例えば、実装部品の中には、実装部品の側面のみならず、端部全面にわたってグランド電極が形成されているものがある。このような場合、その端部をシールド部材から突出するように実装部品を配置することで、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。また、実装部品を突出させる分だけ、シールド部材の省スペース化を図ることもできる。

【0017】

請求項5の発明によれば、実装部品は、シールド部材とグランド電極とが接触するように配置されるため、接地されたグランド電極とシールド部材とが電気的に導通し、シールド部材において、十分な接地電位を得ることができる。

【0018】

請求項6の発明によれば、複合モジュールは、実装基板の一方主面に設けられ実装部品を封止する樹脂層をさらに備えているため、樹脂のモールド効果により、実装部品の耐環境性を向上させることができる。

【図面の簡単な説明】

【0019】

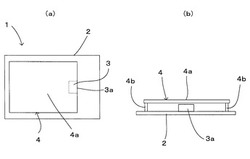

【図1】本発明の第1実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図2】本発明の第2実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図3】本発明の第3実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図4】本発明の第4実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は正面図である。

【図5】本発明の第5実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図6】本発明の第6実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図7】従来技術の複合モジュールを示す図である。

【発明を実施するための形態】

【0020】

<第1実施形態>

本発明の第1実施形態にかかる複合モジュールについて、図1を参照して説明する。図1(a)、(b)それぞれは、第1実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0021】

この実施形態にかかる複合モジュール1は、図1に示すように、表裏面や内部に信号伝送用の配線電極やグランド電極などが形成された実装基板2と、実装基板の一方主面に実装される実装部品3と、実装基板の一方主面に形成されるシールド部材4から構成され、例えば、高周波用のモジュールとして使用される。実装基板2は、例えば、ガラスエポキシ樹脂による多層基板やセラミック多層基板などが挙げられる。また、実装部品3は、多層LCフィルタやチップコンデンサ、チップインダクタなどが挙げられる。また、シールド部材4は、導電材料からなり、実装部品3の上面を覆う矩形状の天面4aとその四隅に設けられた脚部4bとを有し、四隅の脚部4bが実装基板2と接合する。そして、シールド部材4の天面4aにより、実装部品3の上面に入射する不要な電磁波を遮断する。

【0022】

また、図1(b)に示すように、実装部品3の側面には接地されたグランド電極3aが設けられ、図1(a)に示すように、実装部品3は、グランド電極が、平面視において、シールド部材4の天面4aの縁端に沿うように配置される。なお、図1において、実装部品3の側面のグランド電極3aとシールド部材4の四隅の脚部4bの少なくとも1つの脚部とが、実装基板2の表面に形成されたグランド電極(図示せず)と電気的に接続されている。

【0023】

したがって、上記した実施形態によれば、実装部品3の側面に設けられたグランド電極3aは、シールド効果を有するため、グランド電極3aをシールド層の一部を構成するように実装部品3を配置することで、その部分のシールド部材が不要となるとともに、シールド部材4と実装部品3を離すためのスペースとシールド部材4の実装精度分のスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。

【0024】

<第2実施形態>

本発明の第2実施形態にかかる複合モジュールについて、図2を参照して説明する。図2(a)、(b)は、それぞれ第2実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0025】

第2実施形態にかかる複合モジュール1aが、図1に示した第1実施形態にかかる複合モジュール1と異なるところは、図2(b)に示すように、第1実施形態のシールド部材4の四隅の脚部4bの代わりに実装部品3の側面を覆う4枚の側面板4cを有し、それらの側面板4cが実装基板2と接合することでシールド部材4を形成している点と、図2(a)に示す複合モジュール1aの右側面に位置する側面板4cの一部に切欠部4dが形成され、その切欠部4dから実装部品3のグランド電極3aが露出するように実装部品3が実装基板2上に配置されている点である。なお、その他の構成は、第1実施形態と同じであるため、同一符号を付すことにより説明を省略している。また、この実施形態では、実装部品3に設けられたグランド電極3aとシールド部材4の側面板4cが接触しないように側面板4cの切欠部4dを形成する。

【0026】

このように構成することにより、実装部品3は、上面をシールド部材4の天面4aにより、側面をシールド部材の側面板4cにより覆われるため、さらに実装部品3に対するシールド効果を高めることができる。また、実装部品3は、シールド効果を有するグランド電極3aがシールド部材4の側面板4cの切欠部4dから露出するように配置されるため、シールド部材4と実装部品3とを離すスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュール1aの小型化を図ることができる。

【0027】

<第3実施形態>

本発明の第3実施形態にかかる複合モジュールについて、図3を参照して説明する。図3(a)、(b)は、それぞれ第3実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0028】

第3実施形態にかかる複合モジュール1bが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図3(b)に示すように、実装基板2上に複数の実装部品3が実装されている点と、複数の実装部品3は、各々のグランド電極3aが平面視において、シールド部材4の天面4aの縁端に沿うように並べて配置されている点と、シールド部材4において、実装部品3が並べて配置されている側の側面板4cが形成されていない点である。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。

【0029】

このように構成することにより、側面板4cの1つが不要になるため、シールド部材4の低コスト化を図ることができる。また、側面板4cのない部分を、複数の実装部品3のグランド電極3aそれぞれが埋めるように実装部品3が配置されるため、実装部品3に対するシールド効果を確保することができる。また、実装部品3をシールド部材4がら離すスペースも必要ないため、モジュール1bの小型化を図ることができる。なお、隣接する実装部品3のグランド電極3aどうしの間隔は、シールド部材4において遮断したい信号の周波数に相当する波長の1/2以下にすることで、その信号のモジュール1b内部への侵入を防ぐことができる。

【0030】

<第4実施形態>

本発明の第4実施形態にかかる複合モジュールについて、図4を参照して説明する。図4(a)、(b)は、それぞれ第4実施形態にかかる複合モジュールの平面図および正面図を示す。なお、説明を簡単にするために、図4(b)では、正面の側面板を図示省略している。

【0031】

第4実施形態にかかる複合モジュール1cが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図4(a)および(b)に示すように、実装部品3は、その一部が平面視において、シールド部材4から突出するように配置されている点と、実装部品3のグランド電極3aが、その突出部分の全面にわたって設けられている点である。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。なお、この第4実施形態では、実装部品3に設けられたグランド電極3aとシールド部材4の側面板4cが接触しないように側面板4cの切欠部4dを形成する。

【0032】

実装部品の中には、実装部品の側面のみならず、端部全面にわたってグランド電極が形成されているものがある。このような場合、その端部をシールド部材から突出するように実装部品を配置することで、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。また、実装部品を突出させる分だけ、シールド部材の省スペース化を図ることもできる。

【0033】

<第5実施形態>

本発明の第5実施形態にかかる複合モジュールについて、図5を参照して説明する。図5(a)、(b)は、それぞれ第5実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0034】

第5実施形態にかかる複合モジュール1dが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図5(a)および(b)に示すように、シールド部材4の側面板4cと実装部品3に設けられたグランド電極3aとが接触するように実装部品が配置されている点である。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。

【0035】

例えば、シールド部材4が天面4aと脚部4bのみから形成されている場合、脚部4bのみで実装基板2と接合し、その部分で接地されるため、脚部4bから天面4aの中央部に至る経路でインダクタンスが発生し、十分な接地電位が得られない場合がある。

【0036】

そこで、実装部品3のグランド電極3aとシールド部材4の側面板4cが接触するように実装部品3を配置することで、接地されたグランド電極3aとシールド部材4とが電気的に導通し、シールド部材4において、十分な接地電位を得ることができため、実装部品3に対するシールド効果をさらに高めることができる。また、実装部品3は、シールド効果を有するグランド電極3aがシールド部材4の側面板4cの切欠部4dから露出するように配置されるため、シールド部材4と実装部品3とを離すスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュール1dの小型化を図ることができる。

【0037】

<第6実施形態>

本発明の第6実施形態にかかる複合モジュールについて、図6を参照して説明する。図6(a)、(b)は、それぞれ第6実施形態にかかる複合モジュールの平面図および右側面図を示す。なお、図6(a)および(b)において、点の塗り潰し部分は、実装基板の一方主面に設けられ実装部品を封止する樹脂層を示し、図6(a)では、シールド部材の天面を除いた状態を示している。

【0038】

第6実施形態にかかる複合モジュール1eが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図6(a)に示すように、実装基板2の一方主面に設けられ実装部品3を封止する樹脂層5を備えている点である。また、この場合、樹脂層5は、例えば、エポキシ樹脂を使用するとよい。また、シールド部材4は、導電材料である金属ケースで構成される。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。

【0039】

このように構成することにより、実装部品3は樹脂層5により封止されるため、複合モジュール1eの耐環境性を高めることができる。また、実装部品3は、シールド効果を有するグランド電極3aがシールド部材4の側面板4cの切欠部4dから露出するように配置されるため、シールド部材4と実装部品3とを離すスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュール1eの小型化を図ることができる。

【0040】

なお、本発明は上記した各実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて、上記したもの以外に種々の変更を行なうことが可能である。

【0041】

例えば、上記した各実施形態のうち第3実施形態を除き、シールド部材4内に一つの実装部品3を配置したが、側面にグランド電極3aが設けられていない実装部品3を含め、複数の実装部品3をシールド部材4内に配置してもかまわない。

【0042】

また、上記した第1〜第6実施形態では、複合モジュール1,1a,1b,1c,1d,1eの右側の側面板4cに切欠部4dを形成し、その切欠部4dから実装部品3のグランド電極3aが露出するように実装部品3を配置したが、他の実装部品3との配置関係を考慮した上で、適宜、他の側面板4cに切欠部4dを形成し、その切欠部4dから実装部品3のグランド電極3aが露出するように実装部品3を配置してもよい。

【0043】

また、第5実施形態では、実装部品3をシールド部材4とグランド電極3aが接触するように配置したが、シールド部材4と実装部品3のグランド電極3aとの接触部分を半田付けなどにより接合したり、導電性接着剤によりシールド部材4と実装部品3のグランド電極3aとを接着させてもよい。

【0044】

また、第6実施形態では、シールド部材4を導電材料である金属ケースで構成したが、シールド部材4を樹脂層5の表面に形成された導電性樹脂または金属膜で構成してもかまわない。

【0045】

また、上記した各実施形態では、実装部品3をシールド部材4の内側に配置したが、他の実装部品3をシールド部材4の外側に配置してもかまわない。

【0046】

また、上記した各実施形態では、実装部品3と実装基板2の一方主面の一部を覆うようにシールド部材4を形成したが、実装基板2に実装された実装部品3とともに実装基板2の一方主面の全面を覆うようにシールド部材4を形成してもよい。

【符号の説明】

【0047】

1,1a,1b,1c,1d,1e 複合モジュール

2 実装基板

3 実装部品

3a グランド電極

4 シールド部材

4a 天面

4c 側面板

4d 切欠部

5 樹脂層

【技術分野】

【0001】

本発明は、実装基板に実装部品とシールド部材が実装された複合モジュールに関する。

【背景技術】

【0002】

モジュールの外部などから入射する不要な電磁波は、モジュールの配線基板に実装される電子部品に対するノイズの原因となることから、従来技術では、図7に示すように、電子部品103と配線基板102とを覆うシールドケース104を配線基板102の表面に実装する技術が提案されている(特許文献1)。この場合、配線基板102の表面に電子部品103が実装されるとともに、該電子部品103と配線基板102の表面を覆うようにシールドケース104が実装されることにより、外部から入射する不要な電磁波をシールドケース104により遮断し、電子部品103にノイズが加わることを防止している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−165470号(段落0010、図1等参照)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、配線基板に実装される電子部品が、シールドケースに接触したり、近接したりすると、電子部品の特性が変化するため、電子部品とシールドケースを所定間隔離す必要があり、この間隔とシールドケースの実装精度の分を加えたスペースを配線基板の実装表面上に設ける必要がある。さらに、シールドケースを半田付けするためのスペースも必要となるため、これらの余分なスペースは、モジュールの小型化を図る上で問題となっていた。

【0005】

本発明は、上記した課題に鑑みてなされたものであり、実装部品の側面に形成されたグランド電極とシールド部材とにより実装部品のシールド層を形成することで、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることを目的とする。

【課題を解決するための手段】

【0006】

上記した目的を達成するために、本発明の複合モジュールは、実装基板と前記実装基板の一方主面に実装された実装部品と、少なくとも前記実装部品の上面側を覆う天面を有するシールド部材とを備え、前記実装部品は、その側面に設けられたグランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように配置され、前記シールド部材および前記実装部品の前記グランド電極により、前記実装部品のシールド層が形成されていることを特徴としている(請求項1)。

【0007】

また、前記シールド部材は、前記実装部品の側面を覆う側面板をさらに有し、前記側面板の一部に切欠部が形成され、前記実装部品は、前記切欠部から前記グランド電極が露出するように配置されていてもよい(請求項2)。

【0008】

また、前記実装基板に複数の前記実装部品が実装されており、前記各実装部品は、各々の前記グランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように並べて配置されていてもよい(請求項3)。

【0009】

また、前記実装部品は、その一部が平面視において、前記シールド部材から突出するように配置され、前記グランド電極は、少なくとも、平面視において前記実装部品の前記シールド部材からの突出部分の全面にわたって設けられていてもよい(請求項4)。

【0010】

また、前記実装部品は、前記シールド部材と前記グランド電極とが接触するように配置されていてもよい(請求項5)。

【0011】

そして、前記実装基板の一方主面に設けられ前記実装部品を封止する樹脂層をさらに備えていてもよい(請求項6)。

【発明の効果】

【0012】

請求項1の発明によれば、複合モジュールは、実装基板と、実装基板の一方主面に実装された実装部品と、少なくとも実装部品の上面側を覆う天面を有するシールド部材とを備え、実装部品の側面に設けられたグランド電極が平面視において、シールド部材の天面の縁端に沿うように実装部品が実装されることにより、シールド部材および実装部品のグランド電極により実装部品のシールド層が形成されている。

【0013】

グランド電極は、シールド効果を有するため、グランド電極をシールド層の一部を構成するように実装部品を配置することで、その部分のシールド部材が不要になるとともに、

シールド部材と実装部品を離すためのスペースとシールド部材の実装精度分のスペースが不要になる。そのため、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。

【0014】

請求項2の発明によれば、シールド部材は、実装部品の側面を覆う側面板をさらに有し、側面板の一部に切欠部が形成され、実装部品は、切欠部からグランド電極が露出するように配置されるため、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。

【0015】

請求項3の発明によれば、実装基板に複数の実装部品が実装され、実装された各実装部品は、各々のグランド電極が平面視において、シールド部材の天面の縁端に沿うように並べて配置されている。例えば、シールド部材が矩形状の天面を有し、その4つの辺に側面板が形成されるような場合、1つの側面板の代わりに各々のグランド電極が平面視においてシールド部材の天面の縁端に沿うように複数の実装部品を並べて配置することにより、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。また、側面板の1つが不要になるため、シールド部材の低コスト化を図ることができる。

【0016】

請求項4の発明によれば、実装部品は、その一部が平面視において、シールド部材から突出するように配置され、グランド電極は、少なくとも、平面視において実装部品のシールド部材からの突出部分の全面にわたって設けられている。例えば、実装部品の中には、実装部品の側面のみならず、端部全面にわたってグランド電極が形成されているものがある。このような場合、その端部をシールド部材から突出するように実装部品を配置することで、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。また、実装部品を突出させる分だけ、シールド部材の省スペース化を図ることもできる。

【0017】

請求項5の発明によれば、実装部品は、シールド部材とグランド電極とが接触するように配置されるため、接地されたグランド電極とシールド部材とが電気的に導通し、シールド部材において、十分な接地電位を得ることができる。

【0018】

請求項6の発明によれば、複合モジュールは、実装基板の一方主面に設けられ実装部品を封止する樹脂層をさらに備えているため、樹脂のモールド効果により、実装部品の耐環境性を向上させることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図2】本発明の第2実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図3】本発明の第3実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図4】本発明の第4実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は正面図である。

【図5】本発明の第5実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図6】本発明の第6実施形態にかかる複合モジュールを示し、(a)は平面図、(b)は右側面図である。

【図7】従来技術の複合モジュールを示す図である。

【発明を実施するための形態】

【0020】

<第1実施形態>

本発明の第1実施形態にかかる複合モジュールについて、図1を参照して説明する。図1(a)、(b)それぞれは、第1実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0021】

この実施形態にかかる複合モジュール1は、図1に示すように、表裏面や内部に信号伝送用の配線電極やグランド電極などが形成された実装基板2と、実装基板の一方主面に実装される実装部品3と、実装基板の一方主面に形成されるシールド部材4から構成され、例えば、高周波用のモジュールとして使用される。実装基板2は、例えば、ガラスエポキシ樹脂による多層基板やセラミック多層基板などが挙げられる。また、実装部品3は、多層LCフィルタやチップコンデンサ、チップインダクタなどが挙げられる。また、シールド部材4は、導電材料からなり、実装部品3の上面を覆う矩形状の天面4aとその四隅に設けられた脚部4bとを有し、四隅の脚部4bが実装基板2と接合する。そして、シールド部材4の天面4aにより、実装部品3の上面に入射する不要な電磁波を遮断する。

【0022】

また、図1(b)に示すように、実装部品3の側面には接地されたグランド電極3aが設けられ、図1(a)に示すように、実装部品3は、グランド電極が、平面視において、シールド部材4の天面4aの縁端に沿うように配置される。なお、図1において、実装部品3の側面のグランド電極3aとシールド部材4の四隅の脚部4bの少なくとも1つの脚部とが、実装基板2の表面に形成されたグランド電極(図示せず)と電気的に接続されている。

【0023】

したがって、上記した実施形態によれば、実装部品3の側面に設けられたグランド電極3aは、シールド効果を有するため、グランド電極3aをシールド層の一部を構成するように実装部品3を配置することで、その部分のシールド部材が不要となるとともに、シールド部材4と実装部品3を離すためのスペースとシールド部材4の実装精度分のスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。

【0024】

<第2実施形態>

本発明の第2実施形態にかかる複合モジュールについて、図2を参照して説明する。図2(a)、(b)は、それぞれ第2実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0025】

第2実施形態にかかる複合モジュール1aが、図1に示した第1実施形態にかかる複合モジュール1と異なるところは、図2(b)に示すように、第1実施形態のシールド部材4の四隅の脚部4bの代わりに実装部品3の側面を覆う4枚の側面板4cを有し、それらの側面板4cが実装基板2と接合することでシールド部材4を形成している点と、図2(a)に示す複合モジュール1aの右側面に位置する側面板4cの一部に切欠部4dが形成され、その切欠部4dから実装部品3のグランド電極3aが露出するように実装部品3が実装基板2上に配置されている点である。なお、その他の構成は、第1実施形態と同じであるため、同一符号を付すことにより説明を省略している。また、この実施形態では、実装部品3に設けられたグランド電極3aとシールド部材4の側面板4cが接触しないように側面板4cの切欠部4dを形成する。

【0026】

このように構成することにより、実装部品3は、上面をシールド部材4の天面4aにより、側面をシールド部材の側面板4cにより覆われるため、さらに実装部品3に対するシールド効果を高めることができる。また、実装部品3は、シールド効果を有するグランド電極3aがシールド部材4の側面板4cの切欠部4dから露出するように配置されるため、シールド部材4と実装部品3とを離すスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュール1aの小型化を図ることができる。

【0027】

<第3実施形態>

本発明の第3実施形態にかかる複合モジュールについて、図3を参照して説明する。図3(a)、(b)は、それぞれ第3実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0028】

第3実施形態にかかる複合モジュール1bが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図3(b)に示すように、実装基板2上に複数の実装部品3が実装されている点と、複数の実装部品3は、各々のグランド電極3aが平面視において、シールド部材4の天面4aの縁端に沿うように並べて配置されている点と、シールド部材4において、実装部品3が並べて配置されている側の側面板4cが形成されていない点である。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。

【0029】

このように構成することにより、側面板4cの1つが不要になるため、シールド部材4の低コスト化を図ることができる。また、側面板4cのない部分を、複数の実装部品3のグランド電極3aそれぞれが埋めるように実装部品3が配置されるため、実装部品3に対するシールド効果を確保することができる。また、実装部品3をシールド部材4がら離すスペースも必要ないため、モジュール1bの小型化を図ることができる。なお、隣接する実装部品3のグランド電極3aどうしの間隔は、シールド部材4において遮断したい信号の周波数に相当する波長の1/2以下にすることで、その信号のモジュール1b内部への侵入を防ぐことができる。

【0030】

<第4実施形態>

本発明の第4実施形態にかかる複合モジュールについて、図4を参照して説明する。図4(a)、(b)は、それぞれ第4実施形態にかかる複合モジュールの平面図および正面図を示す。なお、説明を簡単にするために、図4(b)では、正面の側面板を図示省略している。

【0031】

第4実施形態にかかる複合モジュール1cが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図4(a)および(b)に示すように、実装部品3は、その一部が平面視において、シールド部材4から突出するように配置されている点と、実装部品3のグランド電極3aが、その突出部分の全面にわたって設けられている点である。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。なお、この第4実施形態では、実装部品3に設けられたグランド電極3aとシールド部材4の側面板4cが接触しないように側面板4cの切欠部4dを形成する。

【0032】

実装部品の中には、実装部品の側面のみならず、端部全面にわたってグランド電極が形成されているものがある。このような場合、その端部をシールド部材から突出するように実装部品を配置することで、実装部品に対するシールド効果を確保しつつ、複合モジュールの小型化を図ることができる。また、実装部品を突出させる分だけ、シールド部材の省スペース化を図ることもできる。

【0033】

<第5実施形態>

本発明の第5実施形態にかかる複合モジュールについて、図5を参照して説明する。図5(a)、(b)は、それぞれ第5実施形態にかかる複合モジュールの平面図および右側面図を示す。

【0034】

第5実施形態にかかる複合モジュール1dが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図5(a)および(b)に示すように、シールド部材4の側面板4cと実装部品3に設けられたグランド電極3aとが接触するように実装部品が配置されている点である。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。

【0035】

例えば、シールド部材4が天面4aと脚部4bのみから形成されている場合、脚部4bのみで実装基板2と接合し、その部分で接地されるため、脚部4bから天面4aの中央部に至る経路でインダクタンスが発生し、十分な接地電位が得られない場合がある。

【0036】

そこで、実装部品3のグランド電極3aとシールド部材4の側面板4cが接触するように実装部品3を配置することで、接地されたグランド電極3aとシールド部材4とが電気的に導通し、シールド部材4において、十分な接地電位を得ることができため、実装部品3に対するシールド効果をさらに高めることができる。また、実装部品3は、シールド効果を有するグランド電極3aがシールド部材4の側面板4cの切欠部4dから露出するように配置されるため、シールド部材4と実装部品3とを離すスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュール1dの小型化を図ることができる。

【0037】

<第6実施形態>

本発明の第6実施形態にかかる複合モジュールについて、図6を参照して説明する。図6(a)、(b)は、それぞれ第6実施形態にかかる複合モジュールの平面図および右側面図を示す。なお、図6(a)および(b)において、点の塗り潰し部分は、実装基板の一方主面に設けられ実装部品を封止する樹脂層を示し、図6(a)では、シールド部材の天面を除いた状態を示している。

【0038】

第6実施形態にかかる複合モジュール1eが、図2に示した第2実施形態にかかる複合モジュール1aと異なるところは、図6(a)に示すように、実装基板2の一方主面に設けられ実装部品3を封止する樹脂層5を備えている点である。また、この場合、樹脂層5は、例えば、エポキシ樹脂を使用するとよい。また、シールド部材4は、導電材料である金属ケースで構成される。なお、その他の構成は、第2実施形態と同じであるため、同一符号を付すことにより説明を省略している。

【0039】

このように構成することにより、実装部品3は樹脂層5により封止されるため、複合モジュール1eの耐環境性を高めることができる。また、実装部品3は、シールド効果を有するグランド電極3aがシールド部材4の側面板4cの切欠部4dから露出するように配置されるため、シールド部材4と実装部品3とを離すスペースが不要になる。そのため、実装部品3に対するシールド効果を確保しつつ、複合モジュール1eの小型化を図ることができる。

【0040】

なお、本発明は上記した各実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて、上記したもの以外に種々の変更を行なうことが可能である。

【0041】

例えば、上記した各実施形態のうち第3実施形態を除き、シールド部材4内に一つの実装部品3を配置したが、側面にグランド電極3aが設けられていない実装部品3を含め、複数の実装部品3をシールド部材4内に配置してもかまわない。

【0042】

また、上記した第1〜第6実施形態では、複合モジュール1,1a,1b,1c,1d,1eの右側の側面板4cに切欠部4dを形成し、その切欠部4dから実装部品3のグランド電極3aが露出するように実装部品3を配置したが、他の実装部品3との配置関係を考慮した上で、適宜、他の側面板4cに切欠部4dを形成し、その切欠部4dから実装部品3のグランド電極3aが露出するように実装部品3を配置してもよい。

【0043】

また、第5実施形態では、実装部品3をシールド部材4とグランド電極3aが接触するように配置したが、シールド部材4と実装部品3のグランド電極3aとの接触部分を半田付けなどにより接合したり、導電性接着剤によりシールド部材4と実装部品3のグランド電極3aとを接着させてもよい。

【0044】

また、第6実施形態では、シールド部材4を導電材料である金属ケースで構成したが、シールド部材4を樹脂層5の表面に形成された導電性樹脂または金属膜で構成してもかまわない。

【0045】

また、上記した各実施形態では、実装部品3をシールド部材4の内側に配置したが、他の実装部品3をシールド部材4の外側に配置してもかまわない。

【0046】

また、上記した各実施形態では、実装部品3と実装基板2の一方主面の一部を覆うようにシールド部材4を形成したが、実装基板2に実装された実装部品3とともに実装基板2の一方主面の全面を覆うようにシールド部材4を形成してもよい。

【符号の説明】

【0047】

1,1a,1b,1c,1d,1e 複合モジュール

2 実装基板

3 実装部品

3a グランド電極

4 シールド部材

4a 天面

4c 側面板

4d 切欠部

5 樹脂層

【特許請求の範囲】

【請求項1】

実装基板と、

前記実装基板の一方主面に実装された実装部品と、

少なくとも前記実装部品の上面側を覆う天面を有するシールド部材とを備え、

前記実装部品は、その側面に設けられたグランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように配置され、

前記シールド部材および前記実装部品の前記グランド電極により、前記実装部品のシールド層が形成されている

ことを特徴とする複合モジュール。

【請求項2】

前記シールド部材は、前記実装部品の側面を覆う側面板をさらに有し、

前記側面板の一部に切欠部が形成され、

前記実装部品は、前記切欠部から前記グランド電極が露出するように配置されている

ことを特徴とする請求項1に記載の複合モジュール。

【請求項3】

前記実装基板に複数の前記実装部品が実装されており、

前記各実装部品は、各々の前記グランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように並べて配置されている

ことを特徴とする請求項1または2に記載の複合モジュール。

【請求項4】

前記実装部品は、その一部が平面視において、前記シールド部材から突出するように配置され、

前記グランド電極は、少なくとも、平面視において前記実装部品の前記シールド部材からの突出部分の全面にわたって設けられていることを特徴とする請求項1ないし3のいずれかに記載の複合モジュール。

【請求項5】

前記実装部品は、前記シールド部材と前記グランド電極とが接触するように配置されていることを特徴とする請求項1ないし4に記載の複合モジュール。

【請求項6】

前記実装基板の一方主面に設けられ前記実装部品を封止する樹脂層をさらに備えていることを特徴とする請求項1ないし5のいずれかに記載の複合モジュール。

【請求項1】

実装基板と、

前記実装基板の一方主面に実装された実装部品と、

少なくとも前記実装部品の上面側を覆う天面を有するシールド部材とを備え、

前記実装部品は、その側面に設けられたグランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように配置され、

前記シールド部材および前記実装部品の前記グランド電極により、前記実装部品のシールド層が形成されている

ことを特徴とする複合モジュール。

【請求項2】

前記シールド部材は、前記実装部品の側面を覆う側面板をさらに有し、

前記側面板の一部に切欠部が形成され、

前記実装部品は、前記切欠部から前記グランド電極が露出するように配置されている

ことを特徴とする請求項1に記載の複合モジュール。

【請求項3】

前記実装基板に複数の前記実装部品が実装されており、

前記各実装部品は、各々の前記グランド電極が、平面視において、前記シールド部材の前記天面の縁端に沿うように並べて配置されている

ことを特徴とする請求項1または2に記載の複合モジュール。

【請求項4】

前記実装部品は、その一部が平面視において、前記シールド部材から突出するように配置され、

前記グランド電極は、少なくとも、平面視において前記実装部品の前記シールド部材からの突出部分の全面にわたって設けられていることを特徴とする請求項1ないし3のいずれかに記載の複合モジュール。

【請求項5】

前記実装部品は、前記シールド部材と前記グランド電極とが接触するように配置されていることを特徴とする請求項1ないし4に記載の複合モジュール。

【請求項6】

前記実装基板の一方主面に設けられ前記実装部品を封止する樹脂層をさらに備えていることを特徴とする請求項1ないし5のいずれかに記載の複合モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−98363(P2013−98363A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240021(P2011−240021)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]