複合材料を用いた成形品及びその製造方法

【課題】成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供する

【解決手段】目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは樹脂発泡体よりなる基材と、通気性が50cc/cm2・sec以下の熱融着性の素材を含有する表皮材13とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品10において、前記成形品10は複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする。

【解決手段】目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは樹脂発泡体よりなる基材と、通気性が50cc/cm2・sec以下の熱融着性の素材を含有する表皮材13とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品10において、前記成形品10は複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合材料を用いた成形品及びその製造方法に関し、さらに詳しくは、吸音材や断熱材に好適に使用される成形品及びその製造方法に関する。

【背景技術】

【0002】

従来より、エアーコンディショナー、電気冷蔵庫、電気洗濯機もしくは電気芝刈機等の電気製品、車両、船舶もしくは航空機等の輸送用機器、又は建築用壁材等の建築用資材、土木・建築機械等の分野において吸音材が用いられてきた。自動車等の車両に用いられる吸音材は、吸音性の他に、火災予防の観点より難燃性が求められ、さらに、車体の軽量化を図るために軽量な素材で、かつ、自動車を廃棄処分する際のリサイクル性に優れたものであることが求められている。

【0003】

特に自動車等の車両のエンジンルームに用いられる吸音材は、過酷な条件を満たす必要があり、高温雰囲気下において使用しても通気量を一定に保ち、耐熱性や耐水性に優れ、吸音効果の低下がないことが求められており、上記の難燃性、軽量性及びリサイクル性に加えて、エンジン騒音が入射される吸音材の表皮側には、撥水性や撥油性が求められる。さらには、不織布繊維の脱落や汚水の侵入を防ぐために、成形材料の端面を隠すように熱成形等により潰されたものが採用されている。

【0004】

吸音材を構成する素材として、ボリウムのある不織布や発泡体等の基材と、通気性の小さい表皮材とを積層した複合材料が、吸音性に優れることは、多数報告されている(例えば、特許文献1〜4等を参照)。

【0005】

上記の複合材料を熱プレス加工で3次元成形する場合、基材の目付が小さいと成形品は肉薄となり本来の吸音性能を期待できなくなるため、目付が800〜1200g/m2の基材を用いてボリウムを保持することが一般的である。また、成形時には温調機を用いて加熱したいところだけを加温できる高価な設備を、部品に合わせて都度用意する必要がある。そのため、軽量で吸音性に優れかつ経済性にも優れた吸音材は得られにくい。

【0006】

また、自動車用途において、吸音材を装着するためには、通常、必要な形状を抜き型でカット加工して、躯体となるプラスチック成形した箱状または板状の枠にホチキス止め、高周波ウエルダーによる熱融着、または粘着剤による貼り付け等の方法で固定され装着される。そのため、通常は打ち抜きしたまま、カット面の繊維が露出した状態で取付けられる。

【0007】

自動車等の車両用の吸音材として、本発明者等は、目付が150〜800g/m2、嵩密度が0.01〜0.2g/cm2の不織布と通気量が50cc/cm2・secのスパンボンド不織布からなる表皮材を積層した構造の吸音材を提案した(特許文献1参照)。この吸音材は、ボリウムがあり吸音性も優れている。

【0008】

しかし、上記吸音材は、不織布と表皮材の間に、バインダーとしてエチレン酢酸ビニル共重合体パウダーを散布するあるいは低融点樹脂のネットを介在させ、金網で挟んで熱処理する、あるいは熱処理後冷却ローラーで押さえて接着して作製するものである。そのため、これらの吸音材をエンジンルームに使用すると、金網で挟んで接着した場合には、金網で押えられなかった部分の不織布と表皮材の接着が不充分であり、エンジンルーム内の高温にさらされることで、不織布と表皮材の剥離が生じて吸音性能が低下したり、不織布から繊維が脱落したり、端部の切断面から汚水が浸入するという問題があった。また、冷却ローラーで接着した場合には、吸音材の端部には基材の不織布が露出しており、やはり不織布からの繊維の脱落や汚水の浸入を防止できないという問題があった。

【0009】

一方、ボリウムのある基材と通気性の小さい表皮材とを積層した複合材料を用いて、吸音材の成形品を製造する方法も知られている(特許文献2〜4を参照)。

【0010】

特許文献2には、ポリエステル未延伸繊維とポリエステル延伸繊維からなり面密度20〜250g/m2で通気度0〜50cc/cm2・secである不織布(表皮材)と、ポリエステル共重合繊維とポリエステル延伸繊維からなる面密度200〜1500g/m2、厚み5〜35mmの不織布とを積層した吸音材であって、その表皮材の表層部分の繊維を溶融させて薄膜化した吸音材が開示されている。当該吸音材の作製方法は、表皮材をローラーで加熱圧着して薄膜化した後、その裏面にナイロン樹脂パウダーを散布し、その上に不織布を配置し、熱板プレス機で貼り合せる方法、あるいは表皮材と不織布を積層しニードルパンチで一体化した後、加熱ローラーで表皮材の表面を薄膜化する方法である。しかし、熱板プレスや加熱ローラーを用いるこれらの方法では、表皮材のみならず不織布部分も圧縮されるため、吸音効果が低下してしまい、十分な吸音効果を得るための嵩高さを確保するには、面密度の大きい不織布を用いなければならず、吸音材を軽量化することが困難であるという問題点がある。

【0011】

特許文献3には、目付が800〜1200g/m2、厚さが5〜10mmの高密度フェルト材を、所要形状の成形面を有する金型に配置して型締めした後、接着剤を塗布し、その塗布面に故紙の裁断チップを散布してから、目付が800〜1200g/m2、厚さが15〜25mmの低密度フェルト材を載せて配置し、加熱下で型締めする方法が開示されている。当該吸音材は、エンジンルームと車室を仕切るダッシュパネルに取付けられる吸音材であり、ダッシュボードの形状に応じた金型を用いることで、効率的に吸音材を成形加工できるという利点はある。しかし、低密度フェルト材と高密度フェルト材(表皮材)を金型内で均一に圧縮するため、十分な吸音効果を得るための嵩高さを確保するには、目付の大きいフェルト材を用いる必要があり、軽量化と吸音効果の両立を図ることは困難である。

【0012】

特許文献4には、バインダーを含浸させた合成樹脂発泡体等の基材と、通気性を有する表皮材を連続的に積層し、所要の形状に絞り成形した後に裁断することで、連続的に吸音材を製造する方法が開示されている。当該製造方法は、自動車等の車両の内装天井材として用いられる吸音材の製造を目的とするものであり、深く絞られることで引き伸ばされる部分に含浸されたバインダーが成形時に表皮材の表面にしみ出すことを防ぐために、当該部分のバインダーを予備加熱することを特徴としている。しかし、この方法で得られる吸音材の場合、絞り成形後の裁断面には基材が露出することとなるため、露出面からの基材の脱落や汚水の浸入を防止できないという問題があり、エンジンルームに適用可能な吸音材を得ることは困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】国際公開第2005/019783号パンフレット

【特許文献2】特開2009−249803号公報

【特許文献3】特開2005−221979号公報

【特許文献4】特開2007−283680号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、上記の事情に鑑みてなされたものであり、成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者等は、上記課題を解決するために鋭意検討した結果、基材と表皮材とが積層されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして成形品を製造する際に、下型と上型の形状ならびに複合材料の配置に工夫を加えることにより、目付の小さい基材を用いた場合でも、クッション性が維持され、吸音性に優れた吸音材が得られることを見出し、本発明を完成するに至った。

【0016】

すなわち、本発明は以下の通りである。

(1)(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品において、

前記成形品は、複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする成形品。

(2)前記複合材料が、難燃処理及び撥水処理が施された不織布からなる表皮材が接着されてなる複合材料である前記(1)に記載の成形品。

(3)前記成形品が、エンジン下のアンダーカバー吸音材である前記(1)または(2)に記載の成形品。

(4)前記成形品が、エンジン下のアンダーカバーの裏側に取付けられるものであって、前記基材がアンダーカバー側を向くように配置される前記(1)〜(3)いずれか記載の成形品。

(5)(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして、熱成形により成形品を製造する方法において、

前記下型として、凹部の入口外周縁部に型内方向に傾斜した潰し部を有する下型を用いるとともに、前記上型として、下型と同様の角度に傾斜した潰し部と、絞り角を有する上型を用い、前記下型の凹部の深さを複合材料の厚み×1.0〜1.5の範囲に設定し、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより外周縁部を端末処理し、肩R部が形成された成形品を製造することを特徴とする成形品の製造方法。

(6)前記上型および下型の複合材料と接触する面が、フッ素樹脂によってコーティングされている前記(5)に記載の成形品の製造方法。

【発明の効果】

【0017】

本発明の成形品は、外周縁部において、基材と表皮材が強く圧着してシート状に潰されているので、成形品の端末から基材が脱落することがなく、汚水等が浸入することも防止できる。また、成形品に肩R部が形成されクッション性が維持されているため、吸音性に優れており、成形品の基材の上面が端面より高くはみ出すことがないので、各種部材に密着性よく取付けることができる。

【0018】

複合材料を構成する表皮材に、難燃処理や撥水処理を施しておけば、難燃性や撥水性に優れる成形品となり、かかる成形品は、エンジン下のアンダーカバー吸音材等に好適に用いることができる。この場合、基材がアンダーカバー側を向くように配置すれば、汚水等の侵入を効果的に防止できる。

【0019】

本発明の成形品の製造方法によれば、上型および下型の潰し部を型内方向に傾斜させてあり、上型に基材側を抑えるために絞り角を設けているので、成形品にボリウムを持たせることができ、また、成形品の基材の上面が端面より高くはみ出すことがないため、各種部材に取付ける際の取付けが容易になるとともに、基材と部材との密着性がよくなることで吸音効果が向上する。また、上型の絞り角を変化させることで、成形品の肩部のR形状をコントロールすることもできる。さらに、成形の際、複合材料を表皮材が下型側になるように下型内にセットした後、型締めするので、成形品に肩R部が形成され成形品の形状がはっきりするだけでなく、期待した厚さ(ボリウム)を維持することができる。

【0020】

成形金型の複合材料と接触する面を、フッ素樹脂によってコーティングすることで、複合材料の表面を滑らかにすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明で用いる金型の一例を示す断面概略図である。

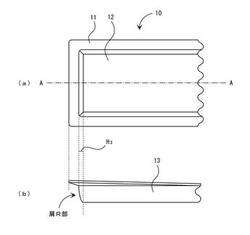

【図2】本発明の吸音材の一例を示す(a)上面図と(b)側面図である。

【図3】図2の吸音材のA−A断面概略図である。

【図4】比較成形品の断面概略図である。

【図5】成形品の吸音特性を示す図である。

【図6】耐水試験前後の吸音特性の変化を示す図である。

【図7】熱処理前後の吸音特性の変化を示す図である。

【発明を実施するための形態】

【0022】

本発明の成形品は、(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品において、前記成形品は、複合材料が成形金型に投入され、加熱軟化処理され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されているものである。

【0023】

基材として用いられる不織布は、目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3であれば、短繊維からなる不織布、長繊維からなる不織布のいずれであってもよい。例えば、ニードルパンチ不織布、ウォータージェットパンチ不織布、メルトブロー不織布、スパンボンド不織布、ステッチボンド不織布などが挙げられる。中でも、ニードルパンチ不織布またはウォータージェットパンチ不織布が好ましく、特に、ニードルパンチ不織布が好ましい。雑フェルトも不織布として用いることができる。

【0024】

不織布の目付が150〜800g/m2の範囲であれば、成形品にボリウム感を持たせることで優れた吸音性等を付与することができ、しかも、軽量の成形品を製造することができる。特に、不織布の目付が500〜700g/m2であることが好ましい。目付が小さすぎると製造時の取扱性が悪くなり、ウェブの形態保持性が不良となる。目付が大きすぎると、吸音材の軽量化が図れないのみならず、繊維の交絡に要するエネルギーが大きくなり、交絡が不十分な場合には成形加工時に変形するなどの不都合が生じたりする。

【0025】

また、不織布の嵩密度を0.01〜0.1g/cm3の範囲にすることにより、成形品に優れた吸音性を付与することができる。嵩密度が小さすぎると、断熱性及び吸音性が低下し、大きすぎると軽量化が図れないのみならず耐摩耗性及び加工性が低下する。好ましくは0.02〜0.07g/cm3、特に好ましくは0.03〜0.06g/cm3の範囲である。このように、不織布の嵩密度を制御することによって、不織布中の空気の割合が一定範囲内に制御されることで、不織布に優れた断熱性及び吸音性が付与される。

【0026】

本発明において、不織布を構成する繊維の断面形状は特に限定されない。また、不織布を構成する繊維は、天然繊維でも合成繊維でもよいが、耐久性の点より合成繊維が好ましく使用される。かかる繊維としては、ポリエステル繊維、ポリアミド繊維(例えば、ナイロン繊維等)、アクリル繊維、ポリオレフィン繊維(例えば、ポリプロピレン繊維、ポリエチレン繊維等)などの熱可塑性繊維を挙げることができ、前記繊維素材を例えば湿式紡糸、乾式紡糸または溶融紡糸等の公知の方法に従って製造したものを使用することができる。中でも、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ナイロン繊維、ポリプロピレン繊維が好ましい。特に、使用済み不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いもよく、成形性に優れる点より、ポリエステル繊維が最も好ましい。これらの熱可塑性繊維は、一部または全部が反毛(回収再生繊維)であってもよい。特に、一旦車装に使用された繊維を回収して再生されたリサイクル繊維は好適に使用することができる。

【0027】

上記のポリエステル繊維は、ポリエステル樹脂からなる繊維であれば特に限定されない。ポリエステル樹脂は、エステル結合を繰り返し単位に含む重合体樹脂であれば特に限定さされず、エチレンテレフタレートを主たる繰り返し単位とするジカルボン酸成分とグリコール成分からなるポリエステル樹脂であってもよい。また、ポリカプロラクトン、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシーネト・アジペートコポリマー、ポリ乳酸、あるいはこれらを主成分として他のジカルボン酸及び/又はグリコールを共重合したポリエステル樹脂等の生分解性ポリエステル樹脂であってもよい。ジカルボン酸成分としては、テレフタル酸、2,6−ナフタレンカルボン酸、イソフタル酸、1,4−シクロヘキサンジカルボン酸等が挙げられる。また、グリコール成分としては、エチレングリコール、プロピレングリコール、テトラメチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール等が挙げられる。上記ジカルボン酸成分の一部を、アジピン酸、セバシン酸、ダイマー酸、スルホン酸、金属置換イソフタル酸などで置き換えてもよく、また、上記グリコール成分の一部を、ジエチレングリコール、ネオペンチルグリコール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール、ポリアルキレングリコール等に置き換えてもよい。

【0028】

上記のポリエステル繊維は、通常、ポリエステル樹脂から溶融紡糸等の公知の紡糸法により製造される。上記ポリエステル繊維としては、例えば、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリエチレンナフタレート(PEN)繊維、ポリシクロヘキシレンジメチレンテレフタレート(PCT)繊維、ポリトリメチレンテレフタレート(PTT)繊維、ポリトリメチレンナフタレート(PTN)繊維等が挙げられるが、ポリエチレンテレフタレート(PET)繊維が特に好ましい。これらのポリエステル繊維には、酸化チタン、酸化ケイ素、炭酸カルシウム、窒化ケイ素、クレー、タルク、カオリン、ジルコニウム酸等の各種無機粒子、架橋高分子粒子、各種金属粒子等の粒子類の他、従来からなる抗酸化剤、金属イオン封鎖剤、イオン交換剤、着色防止剤、ワックス類、シリコーンオイル、各種界面活性剤等が添加されていてもよい。

【0029】

不織布を構成する繊維の繊維長および繊度は、特に限定されず、成形品の用途により適宜決定することができるが、繊維長は10mm以上が好ましい。長繊維でも短繊維でもよいが、短繊維の場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、交絡させた短繊維が不織布から脱落しにくくなる。一方、繊維長が長いほど吸音性は良好となるが、カードからの紡出性が劣る傾向にあることより、100mm以下とすることが好ましい。繊度は、0.5〜30dtex、好ましくは1〜20dtex、特に1〜10dtexのものが好ましく用いられる。これらの繊維は単独あるいは2種以上を混合して用いることができる。同種または異種の繊維で、繊度や繊維長の異なる熱可塑性短繊維を混合して用いることもできる。この場合、繊維の混合比は任意であり、不織布の用途や目的に合せて適宜決定することができる。

【0030】

本発明において、不織布を構成する繊維を接着するために、低融点繊維(好ましくは150℃以下で溶融する繊維)を混合することが好ましい。不織布を構成する繊維のうち、低融点繊維の比率が10〜40質量%(以下「%」)であることが好ましく、より好ましくは10〜30%である。該低融点繊維を前記量範囲で用いることにより、成形後の吸音材が適度な硬さ(腰)を有し、形状保持性が向上する。該低融点繊維は、上記した熱可塑性繊維の中から選択して用いても良いし、あるいは、公知の熱可塑性短繊維を併用しても良い。該熱可塑性短繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる1種または2種以上を挙げることができる。低融点繊維は、不織布を構成する他の繊維より融点が低い繊維が好ましく、例えば、東レ株式会社製の低融点糸「サフメット」等が挙げられる。不織布を構成する繊維に低融点繊維を混繊し、ニードルパンチ法等によって不織布を得た後、熱処理により低融点糸を溶融させることで繊維の交絡した部分を接着することができる。繊維の交絡部分を接着することにより、不織布の強度や繊維の脱落防止を向上させることができる。低融点繊維の繊維長は特に限定されず、他の熱可塑性短繊維との相性や成形品の用途により適宜決定することができるが、通常、10〜100mm、特に20〜80mmの短繊維が好ましい。

【0031】

なお、ウェブは、従来と同様のウェブ形成装置を用いて、従来のウェブ形成方法に従って作製することができる。例えば、混綿した短繊維を、カード機を用いて開繊した後に、ウェブに形成する。ニードルパンチ等を行って繊維同士を交絡させた後、必要に応じてヒートセットすることにより不織布を得ることができる。

【0032】

不織布を構成する繊維には、必要に応じて、撥水処理ならびに難燃処理が施されていてもよい。撥水処理の方法としては、不織布を構成する繊維または作製した不織布に、シリコン樹脂やフッ素樹脂等の公知の撥水処理剤をコーティングあるいは含浸させる方法や、シランカップリング剤を反応させる方法等が挙げられる。

【0033】

難燃処理の方法としては、不織布を構成する繊維または作製した不織布に、リン系難燃剤、ハロゲン系難燃剤、水酸化金属化合物(水酸化マグネシウム、水酸化カルシウム等)等の公知の難燃剤をコーティングあるいは含浸させる方法等が挙げられる。難燃剤を配合したアクリル樹脂エマルジョンやアクリル樹脂溶液を、コーティングあるいは含浸させてもよい。

【0034】

本発明では、基材として樹脂発泡体を用いることもできる。樹脂発泡体は、連続発泡体が好ましい。樹脂発泡体の密度は、小さすぎると吸音性が低下し、大きすぎても軽量化が図れず、また耐摩耗性、加工性が低下するため、0.01〜0.1g/cm3の範囲が好ましく、より好ましくは0.02〜0.07g/cm3の範囲であり、不織布の場合と同様である。このような樹脂発泡体としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、塩化ビニル樹脂、EVA(エチレン酢酸ビニル共重合体)樹脂、アクリル樹脂、ポリウレタン樹脂、ポリエステル樹脂、フェノール樹脂、ユリア樹脂、ゴム・エラストマー樹脂の発泡体または架橋発泡体が挙げられる。吸音性の点からは、軟質ウレタンフォームが好ましい。

【0035】

樹脂発泡体は、必要に応じて、撥水処理ならびに難燃処理が施されていてもよい。撥水処理ならびに難燃処理の方法は、上述の不織布の場合と同様である。

【0036】

不織布ならびに樹脂発泡体の厚みは、厚いほど吸音性が良くなるが、経済性、加工のし易さ等の点から、好ましくは2〜80mm、より好ましくは3〜50mm、更に好ましくは5〜25mmである。

【0037】

本発明で用いられる複合材料は、上記の不織布もしくは樹脂発泡体からなる基材に、表皮材が積層もしくは接着されてなるものであるが、この表皮材は、JIS L−1096に基づいて測定される通気量が50cc/cm2・sec以下であることが必要である。通気量の下限はないが、好ましくは0.01〜50cc/cm2・sec、特に好ましくは0.01〜30cc/cm2・secである。通気量が50cc/cm2・secを越えると吸音性が低下するため好ましくない。

【0038】

表皮材を構成する素材は、熱融着性の素材を含有するものであれば特に限定されず、例えば上記した不織布の素材である熱可塑性樹脂や繊維を、不織布やフィルム等に加工したものを使用することができる。表皮材の形態はシート状が好ましい。

【0039】

不織布としては、スパンボンド不織布等の長繊維を用いて作製されたものが好ましく、短繊維を用いて作製した不織布を表皮材に用いた場合は、型締め加工の際に破れてしまい、本発明の成形品を得ることが困難になる。長繊維からなるスパンボンド不織布の中でも、繊維相互が部分的に接着されるサーマルボンド方式によりウェブを一体化させたものが好ましく、このような不織布としては、市販の不織布、例えば、ポリエステルスパンボンド不織布である商品名アクスター(東レ株式会社製)等を用いることができる。

【0040】

フィルムとしては、ポリエステルフィルム等を挙げることができるが、断熱性に優れる点より、前記フィルムに金属を蒸着した、金属蒸着フィルムが好ましく用いられる。蒸着させる金属としては、アルミニウム等が挙げられる。

【0041】

表皮材と基材は、同一の素材でも、異なる素材でもよい。成形品をエンジンルーム用吸音材として自動車等の車両に使用する場合には、リサイクル性が要求されることからすれば、表皮材と基材は同一の素材であることが好ましい。例えば、ポリエステル素材からなる不織布の場合は、ポリエステル製の表皮材を使用することが好ましい。

【0042】

表皮材の厚さは、特に限定されないが、好ましくは0.01〜2mm、より好ましくは0.01〜1mm、さらに好ましくは0.01〜0.5mm、最も好ましくは0.03〜0.1mm程度のものがよい。また、不織布を用いる場合、表皮材の単位面積あたりの質量は、軽い方がよいが、強度の点から、10〜250g/m2、好ましくは20〜200g/m2、より好ましくは50〜150g/m2である。

【0043】

表皮材と基材である不織布あるいは樹脂発泡体の積層は、非接着状態であっても、接着状態であってもよい。接着状態で積層する場合は、公知の接着方法を用いることができ、例えば、接着剤による接着、熱エンボスによる接着、超音波による接着、ニードルパンチによる結合等の方法を挙げることができる。接着剤による接着の場合、接着剤として、ナイロンやポリエステル等の高温用接着樹脂の粉末やEVA(エチレン酢酸ビニル共重合体)等の低温用接着樹脂の粉末を用いることができ、これらの樹脂を基材の上にばらまき、その上に表皮材を重ね合わせることで接着することができる。また、低融点樹脂からなるネットやフィルム、繊維を表皮材と基材の間に介在させ、熱処理して接着することもできる。また、表皮材に、変性ポリアミド樹脂等の熱溶融性樹脂を予めドット状等の任意の形状に転写しておいたものを用い、表皮材と基材とを接着させることもできる。表皮材に熱溶融性樹脂を転写しておいたものを用いると、低温用接着樹脂を用いたものに比べて、成形品に皺や剥がれが生じにくくなる。

【0044】

なお、表皮材として不織布を用いる場合は、基材と不織布とを予め接着しておいたものを用いることにより、成形時における基材と不織布との接着不良を防止し、不織布(表皮材)に皺や破れが生じていない成形品を製造することができる。また、不織布(表皮材)は、撥水処理ならびに難燃処理が施されていることが好ましく、撥水処理ならびに難燃処理の方法は、上記の短繊維や樹脂発泡体の場合と同様の方法を用いることができる。

【0045】

また、表皮材として金属蒸着フィルムを用いる場合は、基材と金属蒸着フィルムとを非接着の状態で積層しておいたものを用いればよく、成形時にフィルムが熱溶融することで基材と表皮材とを接着させることで、成形品を製造することができる。

【0046】

本発明の成形品は、上記した表皮材と基材である不織布あるいは樹脂発泡体を積層もしくは接着した複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして熱成形することにより製造される。成形金型における加熱温度は140〜200℃、型締め時間は1〜2分程度が好ましい。加熱温度が低い場合や型締め時間が短い場合は、潰し部の基材と表皮材との密着性が悪くなり、経時で剥離する恐れがある。一方、加熱温度が高すぎたり、型締め時間が長すぎたりした場合には、表皮材や基材の熱劣化が生じる恐れがあり、成形品にボリウムが出なくなる恐れがある。

【0047】

前記下型としては、凹部の入口外周縁部に型内方向に傾斜した潰し部を有する下型を用いる。また、上型としては、下型と同様の角度に傾斜した潰し部を有し、絞り角を有する凸形状の上型を用いる。そして、下型の凹部の深さを複合材料の厚み×1.0〜1.5の範囲に設定し、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより、外周縁部が端末処理されて、肩R部が形成された成形品を製造することができる。

【0048】

図1は、本発明で用いる成形金型の一例についての断面概略図であり、成形金型(1)は、下型(2)と上型(3)から構成される。下型(2)は、凹部の入口外周縁部に型内方向に傾斜した潰し部(21)を有し、凹部(22)の深さ(H2)を複合材料の厚み×1.0〜1.5の範囲に設定している。傾斜角(θ1)は5〜20°の範囲に設定することが好ましく、潰し部を傾斜させることで、成形後の潰し部分が躯体と密着でき、成形前の複合材料を型の中央窪みに押し込みやすくすることで、成形品にボリウムを持たせることができる。傾斜角(θ1)が5°より小さい場合は、成形品の外周縁部の端面が水平に近くなるため、成形品を密着した状態で部材に取付けることが困難になり、一方、20°を越える場合も、成形品を取付ける場合に端面と部材との間に発生する空間が増大し、やはり密着した状態で取付けることが困難になる。

【0049】

また、凹部(22)の深さ(H2)は、複合材料の厚み(実質的には、基材の厚み)×1.0〜1.5の範囲に設定することで、成形時における複合材料の遊びが少なくなり、均一な厚みを持つ成形品を製造することができる。なお、下型内部の底面に断熱材を配置してもよく、これにより、表皮材表面の熱劣化を防止することができる効果がある。この場合、凹部(22)の深さ(H2)は、断熱材の厚みを加味し、複合材料の厚み(実質的には、基材の厚み)×1.0〜1.5+断熱材の厚み、の範囲に設定することが好ましい。こうすることにより、成形時に、不織布あるいは樹脂発泡体からなる基材が適度に圧縮され、成形後の基材の表面が潰し部(端面)より低い位置になるように成形することができるとともに、基材が強く圧縮されすぎることがないため、嵩高さを保持した状態で成形することができる。基材の表面が潰し部(端面)より高くはみ出すことがないので、成形品を各種部材に密着させて取り付けることができ、基材からの繊維の脱落や汚水等の浸入を防止することができる。基材自体は、本来の嵩高さを保持しているので、優れた吸音性能を発揮することができる。

【0050】

上型(3)は、下型と同様の角度に傾斜した潰し部(31)を有し、絞り角(θ2)を有する下に凸形状の抑え部(32)を有しているのがよい。抑え部(32)の高さ(H1)は5mm前後が好ましく、抑え部を全く有しない上型で型締めした場合は、成形品に肩R部を形成することができなくなり、成形品の基材の上面が端末より高くはみ出してしまい、各種部材に密着性よく取付けることができなくなる。上型の抑え部(32)は、下型に対して所定の絞り角(θ2)を持たせたものが用いられるが、絞り角(θ2)は45°以上、80°以下に設定することが好ましく、これにより成形品にボリウムを持たせることができる。絞り角(θ2)が小さすぎると、上型の抑え部による基材の圧縮が小さくなり、成形品の潰し部(端面)から基材が高くはみ出してしまい、吸音材を密着させて取付けることができなくなる。絞り角(θ2)が大きすぎると、型締め時に深く絞られることとなり、成形中に表皮材や吸音部における基材の破断が生じる恐れがある。また、絞り角(θ2)を変化させることにより、成形品のR形状を任意に変化させることができる。即ち、絞り角を大きくするとRは小さくなり、直角に近いR形状の成形品を成形することができ、絞り角度を小さくするとRは大きくなり、R形状の大きい成形品を成形することができる。上型(3)には、型締め時の絞り部分のにげ部(H0)(2〜3mm)が形成されているとよい。

【0051】

図2は、本発明の製造方法により得られる成形品の一例であって、外周縁部が肩R部を有する成形品の(a)基材側からみた上面図と(b)側面図である。図3は、図2のA−A断面概略図である。図中、10は成形品、11は潰し部(端面)、12は基材、13は表皮材である。図示した肩R部の側面の幅(H3)は、使用する上型の絞り角(θ2)によって変化するが、絞り角を大きくして直角に近づける程、幅(H3)は狭くなり、成形品のR形状が直角に近くなる。その結果、型締めされた成形品は、基材の表面の位置が潰し部(端面)11よりも低くなる。

【0052】

上記のように、下型(2)および上型(3)は、型内に傾斜した潰し部を有しており、下型および上型の潰し部が、型締めの際に密着するように強く押し付けられることにより、潰し部の表皮材と基材が強く圧着されて押し潰される。そのため、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより、外周縁部が端末処理されて、肩R部が形成された成形品を製造することができる。このように、本発明の成形品は、外周縁部に、表皮材と基材が押し潰され密な構造となった端面を有するので、自動車等の車両のエンジンルームの遮蔽カバー等に使用した場合に、成形品の端面からの不織布等の素材の脱落を防止でき、汚水等の浸入も防止できる。そして、成形品の外周縁部の端面が傾斜しているため、成形品を各種部材に取付ける際には、端面を部材表面に押し付け密着させて取付けることが可能となる。それにより、吸音性や断熱性が向上する。

【0053】

上記の成形金型は、複合材料の表面を滑らかにし、複合材料を金型内に円滑に充填し、成形後に成形品を取り出し易くするため、上型および下型の複合材料と接触する面が、フッ素樹脂によってコーティングされていることが好ましい。フッ素樹脂としては、ポリ四弗化エチレン、ポリ三弗化−塩化エチレン、ポリ弗化エチレン・プロピレンから選ばれる何れか1つのフッ素樹脂が好ましい。

【0054】

所定の条件で型締めした後、成形金型から成形品を取り出し、室温で放冷した後、不要部分をトリミングして最終形状に仕上げる。成形品を強制的に冷却した場合は、急激な冷却により、潰し部(端面)が剥離しやすくなるとともに、成形品が潰れてしまいボリウムが出なくなる。

【0055】

本発明の成形品は、吸音性や断熱性に優れていることから、目的や用途に合わせて適宜の大きさ、形状等に加工することにより、種々の用途に用いることができる。例えば、自動車、貨車等の車両の内装材、船舶、航空機等の内装材、土木・建築用の壁材や天井材等の土木・建築用資材、電気掃除機、電気洗濯機、電気冷蔵庫、換気扇、エアコン、電気芝刈り機等の電化製品の内装材等に用いることができる。なかでも、自動車のエンジンルームのアンダーカバー用吸音材、ヘッドカバー用吸音材として好適に用いることができる。

【0056】

自動車のエンジンルームのアンダーカバー用吸音材として使用される場合、本発明の成形品は、エンジン下のアンダーカバーの裏側(エンジン側)に取付けられ、基材がアンダーカバー側、表皮材がエンジン側を向くように配置するのがよい。

【実施例】

【0057】

以下、本発明を実施例を用いて具体的に説明するが、本発明は以下の実施例にのみ限定されるものではない。なお、以下の実施例における各特性値の測定方法は次の通りである。

【0058】

[通気量]

JIS L−1096のフラジール法に基づいて測定した。

【0059】

(実施例1)

ポリエチレンテレフタレート(PET)ステープル(1.7dtex×44mm)、ポリエチレンテレフタレート(PET)ステープル(6.6dtex×51mm)および東レ株式会社製の低融点糸「サフメット」(融点110℃、4.4dtex×51mm)を60:20:20(質量比)で混繊し、カード工程を経たウェブをニードルパンチして不織布を得、150℃で3分間熱処理して低融点糸を溶融させて他のポリエステル糸に部分的に接着させ、厚さ15mm、目付600g/m2、嵩密度0.04g/cm3の不織布からなる基材を製造した。

別に、ポリエチレンテレフタレート(PET)スパンボンド不織布(厚さ560μm、目付70g/m2、通気量11.5cc/cm2・sec)を用意し、これに難燃および撥水加工を施して、表皮材を製造した。製造した表皮材に、高圧ガス工業(株)製の変性ポリアミドペガールNX1316Pをドット転写した。

上記基材を140℃で1分間連続的に熱処理した後、その上に表皮材を、変性ポリアミドを転写した面を基材側にして重ね合わせ、熱板プレスで加熱接着し、複合材料を製造した。

【0060】

図1に示した形状の成形金型(下型の傾斜角(θ1)=15°、上型の絞り角度(θ2)=45°)で、表面にフッ素樹脂コーティングを施した成形金型を使用した。下型の底面に、断熱材を配置し、断熱材と上型とのクリアランスを15mmに調整した。この成形金型を160〜200℃に加熱し、下型の上に、上記で製造した複合材料を、表皮材を下側に基材を上側にしてセットした。そして、下型の潰し部と、上型の潰し部との間で60秒間締め付けることにより、型締めされた成形品を製造した。成形品の厚さ15mm、目付680g/m2、嵩密度0.04g/cm3であった。

【0061】

製造した成形品は、図3に示したように、潰し部(11)で端末処理されることで、基材(12)が端面に露出することなく、しかも、表皮材(13)の破れや基材(12)の潰れがないR形状がはっきりしたものであった、

【0062】

(比較例1)

比較の成形金型(下型の傾斜角(θ1)=0°、上型の絞り角度(θ2)=90°)で、表面にフッ素樹脂コーティングを施した成形金型を使用した他は、実施例1で製造した複合材料を用いて、実施例1と同様の条件で成形品を製造した。成形品の厚さ15mm、目付680g/m2、嵩密度0.04g/cm3であった。製造した成形品は、図4に示すように、潰した部分(端面)の両側に基材がはみだし、Rの形状もはっきりしないものとなり、期待したボリウムを出すことができなかった。

【0063】

(比較例2)

一般的に普及している市販のエンジン吸音材(厚さ20mm、目付1000g/m2)を使用した。

【0064】

[吸音特性]

自動垂直入射吸音率測定器(株式会社ソーテック製)を用い、JIS A−1405「管内法における建築材料の垂直入射吸音率測定方法」による各周波数における垂直入射吸音率を測定した。測定は成形品の表皮材部分を音源側にして取付けて行った。

【0065】

実施例1および比較例1〜2の成形品について、垂直入射吸音率を測定した結果を図5に示す。図5から明らかなように、同じ目付の複合材料を用いた場合には、実施例1の成形品(吸音材)は、従来の成形品に比べて吸音性が著しく優れており、本発明の吸音材は目付が680g/m2であるにもかかわらず、目付1000g/m2の吸音材と同等の吸音性を有していることがわかる。すなわち、本発明の成形品は、目付が小さくても、目付の大きい成形品と同等の性能を有している。

【0066】

[耐水性]

実施例1で製造した成形品について耐水性を評価した。評価は、約1000cc/m2の水を90秒間スプレーした時の成形品サンプルの経時によるサイズと重量の変化、および、水に16時間浸漬した成形品サンプルを約2分間斜めにして水切りした後の経時によるサイズと重量の変化を測定した。その結果を表1に示す。また、水スプレーおよび浸漬処理した後、乾燥したサンプルについて、吸音特性を測定した結果を図6に示す。

【0067】

【表1】

【0068】

表1より、水をスプレーした場合は、成形品のサイズに変化はなく、成形品は4時間で元の重量に戻ることがわかる。水に浸漬した場合は、成形品の厚さに若干の変化は見られたものの、サイズに殆ど変化はなく、成形品は72時間で元の重量に戻ることがわかる。図6より、成形品が水に濡れても、乾燥後は吸音特性に変化がない、すなわち、吸音特性が維持されていることがわかる。

【0069】

[耐熱性]

実施例1で製造した成形品について、用いた複合材料の耐熱性を評価した。評価は、基材はタテ×ヨコ=30×34(cm)、表皮材はタテ×ヨコ=30×20(cm)のサンプルを準備し、それぞれ、熱風循環式乾燥機に吊した状態で熱処理を行い、サンプルの経時によるサイズの変化(収縮率%)を測定した。その結果を表2に示す。また、熱処理したサンプルと熱処理前(未処理)のサンプルについて、吸音特性を比較した結果を図7に示す。

【0070】

【表2】

【0071】

表2より、成形品を構成する基材および表皮材の熱収縮率は約5%以下と小さく、エンジンルームのように、高温下にさらされる部位の吸音材として必要な耐熱性を有していることがわかる。図7より、高温にさらされても吸音特性に変化がなく、とりわけ、エンジンルームから発せられる周波数2000Hz付近の音に対する吸音性が維持されていることがわかる。

【産業上の利用可能性】

【0072】

本発明の成形品及びその製造方法は、吸音材及びその製造方法として有用である。

【符号の説明】

【0073】

1 成形金型

2 下型

3 上型

10 成形品

11 潰し部

12 基材

13 表皮材

21 下型潰し部

22 下型凹部

31 上型潰し部

32 上型抑え部

θ1 上型および下型の潰し部の傾斜角

θ2 上型の絞り角

H0 型締め時の絞り部分のにげ部

H1 上型押部の高さ

H2 下型凹部の深さ

H3 肩R部の側面の幅

【技術分野】

【0001】

本発明は、複合材料を用いた成形品及びその製造方法に関し、さらに詳しくは、吸音材や断熱材に好適に使用される成形品及びその製造方法に関する。

【背景技術】

【0002】

従来より、エアーコンディショナー、電気冷蔵庫、電気洗濯機もしくは電気芝刈機等の電気製品、車両、船舶もしくは航空機等の輸送用機器、又は建築用壁材等の建築用資材、土木・建築機械等の分野において吸音材が用いられてきた。自動車等の車両に用いられる吸音材は、吸音性の他に、火災予防の観点より難燃性が求められ、さらに、車体の軽量化を図るために軽量な素材で、かつ、自動車を廃棄処分する際のリサイクル性に優れたものであることが求められている。

【0003】

特に自動車等の車両のエンジンルームに用いられる吸音材は、過酷な条件を満たす必要があり、高温雰囲気下において使用しても通気量を一定に保ち、耐熱性や耐水性に優れ、吸音効果の低下がないことが求められており、上記の難燃性、軽量性及びリサイクル性に加えて、エンジン騒音が入射される吸音材の表皮側には、撥水性や撥油性が求められる。さらには、不織布繊維の脱落や汚水の侵入を防ぐために、成形材料の端面を隠すように熱成形等により潰されたものが採用されている。

【0004】

吸音材を構成する素材として、ボリウムのある不織布や発泡体等の基材と、通気性の小さい表皮材とを積層した複合材料が、吸音性に優れることは、多数報告されている(例えば、特許文献1〜4等を参照)。

【0005】

上記の複合材料を熱プレス加工で3次元成形する場合、基材の目付が小さいと成形品は肉薄となり本来の吸音性能を期待できなくなるため、目付が800〜1200g/m2の基材を用いてボリウムを保持することが一般的である。また、成形時には温調機を用いて加熱したいところだけを加温できる高価な設備を、部品に合わせて都度用意する必要がある。そのため、軽量で吸音性に優れかつ経済性にも優れた吸音材は得られにくい。

【0006】

また、自動車用途において、吸音材を装着するためには、通常、必要な形状を抜き型でカット加工して、躯体となるプラスチック成形した箱状または板状の枠にホチキス止め、高周波ウエルダーによる熱融着、または粘着剤による貼り付け等の方法で固定され装着される。そのため、通常は打ち抜きしたまま、カット面の繊維が露出した状態で取付けられる。

【0007】

自動車等の車両用の吸音材として、本発明者等は、目付が150〜800g/m2、嵩密度が0.01〜0.2g/cm2の不織布と通気量が50cc/cm2・secのスパンボンド不織布からなる表皮材を積層した構造の吸音材を提案した(特許文献1参照)。この吸音材は、ボリウムがあり吸音性も優れている。

【0008】

しかし、上記吸音材は、不織布と表皮材の間に、バインダーとしてエチレン酢酸ビニル共重合体パウダーを散布するあるいは低融点樹脂のネットを介在させ、金網で挟んで熱処理する、あるいは熱処理後冷却ローラーで押さえて接着して作製するものである。そのため、これらの吸音材をエンジンルームに使用すると、金網で挟んで接着した場合には、金網で押えられなかった部分の不織布と表皮材の接着が不充分であり、エンジンルーム内の高温にさらされることで、不織布と表皮材の剥離が生じて吸音性能が低下したり、不織布から繊維が脱落したり、端部の切断面から汚水が浸入するという問題があった。また、冷却ローラーで接着した場合には、吸音材の端部には基材の不織布が露出しており、やはり不織布からの繊維の脱落や汚水の浸入を防止できないという問題があった。

【0009】

一方、ボリウムのある基材と通気性の小さい表皮材とを積層した複合材料を用いて、吸音材の成形品を製造する方法も知られている(特許文献2〜4を参照)。

【0010】

特許文献2には、ポリエステル未延伸繊維とポリエステル延伸繊維からなり面密度20〜250g/m2で通気度0〜50cc/cm2・secである不織布(表皮材)と、ポリエステル共重合繊維とポリエステル延伸繊維からなる面密度200〜1500g/m2、厚み5〜35mmの不織布とを積層した吸音材であって、その表皮材の表層部分の繊維を溶融させて薄膜化した吸音材が開示されている。当該吸音材の作製方法は、表皮材をローラーで加熱圧着して薄膜化した後、その裏面にナイロン樹脂パウダーを散布し、その上に不織布を配置し、熱板プレス機で貼り合せる方法、あるいは表皮材と不織布を積層しニードルパンチで一体化した後、加熱ローラーで表皮材の表面を薄膜化する方法である。しかし、熱板プレスや加熱ローラーを用いるこれらの方法では、表皮材のみならず不織布部分も圧縮されるため、吸音効果が低下してしまい、十分な吸音効果を得るための嵩高さを確保するには、面密度の大きい不織布を用いなければならず、吸音材を軽量化することが困難であるという問題点がある。

【0011】

特許文献3には、目付が800〜1200g/m2、厚さが5〜10mmの高密度フェルト材を、所要形状の成形面を有する金型に配置して型締めした後、接着剤を塗布し、その塗布面に故紙の裁断チップを散布してから、目付が800〜1200g/m2、厚さが15〜25mmの低密度フェルト材を載せて配置し、加熱下で型締めする方法が開示されている。当該吸音材は、エンジンルームと車室を仕切るダッシュパネルに取付けられる吸音材であり、ダッシュボードの形状に応じた金型を用いることで、効率的に吸音材を成形加工できるという利点はある。しかし、低密度フェルト材と高密度フェルト材(表皮材)を金型内で均一に圧縮するため、十分な吸音効果を得るための嵩高さを確保するには、目付の大きいフェルト材を用いる必要があり、軽量化と吸音効果の両立を図ることは困難である。

【0012】

特許文献4には、バインダーを含浸させた合成樹脂発泡体等の基材と、通気性を有する表皮材を連続的に積層し、所要の形状に絞り成形した後に裁断することで、連続的に吸音材を製造する方法が開示されている。当該製造方法は、自動車等の車両の内装天井材として用いられる吸音材の製造を目的とするものであり、深く絞られることで引き伸ばされる部分に含浸されたバインダーが成形時に表皮材の表面にしみ出すことを防ぐために、当該部分のバインダーを予備加熱することを特徴としている。しかし、この方法で得られる吸音材の場合、絞り成形後の裁断面には基材が露出することとなるため、露出面からの基材の脱落や汚水の浸入を防止できないという問題があり、エンジンルームに適用可能な吸音材を得ることは困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】国際公開第2005/019783号パンフレット

【特許文献2】特開2009−249803号公報

【特許文献3】特開2005−221979号公報

【特許文献4】特開2007−283680号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、上記の事情に鑑みてなされたものであり、成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者等は、上記課題を解決するために鋭意検討した結果、基材と表皮材とが積層されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして成形品を製造する際に、下型と上型の形状ならびに複合材料の配置に工夫を加えることにより、目付の小さい基材を用いた場合でも、クッション性が維持され、吸音性に優れた吸音材が得られることを見出し、本発明を完成するに至った。

【0016】

すなわち、本発明は以下の通りである。

(1)(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品において、

前記成形品は、複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする成形品。

(2)前記複合材料が、難燃処理及び撥水処理が施された不織布からなる表皮材が接着されてなる複合材料である前記(1)に記載の成形品。

(3)前記成形品が、エンジン下のアンダーカバー吸音材である前記(1)または(2)に記載の成形品。

(4)前記成形品が、エンジン下のアンダーカバーの裏側に取付けられるものであって、前記基材がアンダーカバー側を向くように配置される前記(1)〜(3)いずれか記載の成形品。

(5)(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして、熱成形により成形品を製造する方法において、

前記下型として、凹部の入口外周縁部に型内方向に傾斜した潰し部を有する下型を用いるとともに、前記上型として、下型と同様の角度に傾斜した潰し部と、絞り角を有する上型を用い、前記下型の凹部の深さを複合材料の厚み×1.0〜1.5の範囲に設定し、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより外周縁部を端末処理し、肩R部が形成された成形品を製造することを特徴とする成形品の製造方法。

(6)前記上型および下型の複合材料と接触する面が、フッ素樹脂によってコーティングされている前記(5)に記載の成形品の製造方法。

【発明の効果】

【0017】

本発明の成形品は、外周縁部において、基材と表皮材が強く圧着してシート状に潰されているので、成形品の端末から基材が脱落することがなく、汚水等が浸入することも防止できる。また、成形品に肩R部が形成されクッション性が維持されているため、吸音性に優れており、成形品の基材の上面が端面より高くはみ出すことがないので、各種部材に密着性よく取付けることができる。

【0018】

複合材料を構成する表皮材に、難燃処理や撥水処理を施しておけば、難燃性や撥水性に優れる成形品となり、かかる成形品は、エンジン下のアンダーカバー吸音材等に好適に用いることができる。この場合、基材がアンダーカバー側を向くように配置すれば、汚水等の侵入を効果的に防止できる。

【0019】

本発明の成形品の製造方法によれば、上型および下型の潰し部を型内方向に傾斜させてあり、上型に基材側を抑えるために絞り角を設けているので、成形品にボリウムを持たせることができ、また、成形品の基材の上面が端面より高くはみ出すことがないため、各種部材に取付ける際の取付けが容易になるとともに、基材と部材との密着性がよくなることで吸音効果が向上する。また、上型の絞り角を変化させることで、成形品の肩部のR形状をコントロールすることもできる。さらに、成形の際、複合材料を表皮材が下型側になるように下型内にセットした後、型締めするので、成形品に肩R部が形成され成形品の形状がはっきりするだけでなく、期待した厚さ(ボリウム)を維持することができる。

【0020】

成形金型の複合材料と接触する面を、フッ素樹脂によってコーティングすることで、複合材料の表面を滑らかにすることができる。

【図面の簡単な説明】

【0021】

【図1】本発明で用いる金型の一例を示す断面概略図である。

【図2】本発明の吸音材の一例を示す(a)上面図と(b)側面図である。

【図3】図2の吸音材のA−A断面概略図である。

【図4】比較成形品の断面概略図である。

【図5】成形品の吸音特性を示す図である。

【図6】耐水試験前後の吸音特性の変化を示す図である。

【図7】熱処理前後の吸音特性の変化を示す図である。

【発明を実施するための形態】

【0022】

本発明の成形品は、(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品において、前記成形品は、複合材料が成形金型に投入され、加熱軟化処理され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されているものである。

【0023】

基材として用いられる不織布は、目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3であれば、短繊維からなる不織布、長繊維からなる不織布のいずれであってもよい。例えば、ニードルパンチ不織布、ウォータージェットパンチ不織布、メルトブロー不織布、スパンボンド不織布、ステッチボンド不織布などが挙げられる。中でも、ニードルパンチ不織布またはウォータージェットパンチ不織布が好ましく、特に、ニードルパンチ不織布が好ましい。雑フェルトも不織布として用いることができる。

【0024】

不織布の目付が150〜800g/m2の範囲であれば、成形品にボリウム感を持たせることで優れた吸音性等を付与することができ、しかも、軽量の成形品を製造することができる。特に、不織布の目付が500〜700g/m2であることが好ましい。目付が小さすぎると製造時の取扱性が悪くなり、ウェブの形態保持性が不良となる。目付が大きすぎると、吸音材の軽量化が図れないのみならず、繊維の交絡に要するエネルギーが大きくなり、交絡が不十分な場合には成形加工時に変形するなどの不都合が生じたりする。

【0025】

また、不織布の嵩密度を0.01〜0.1g/cm3の範囲にすることにより、成形品に優れた吸音性を付与することができる。嵩密度が小さすぎると、断熱性及び吸音性が低下し、大きすぎると軽量化が図れないのみならず耐摩耗性及び加工性が低下する。好ましくは0.02〜0.07g/cm3、特に好ましくは0.03〜0.06g/cm3の範囲である。このように、不織布の嵩密度を制御することによって、不織布中の空気の割合が一定範囲内に制御されることで、不織布に優れた断熱性及び吸音性が付与される。

【0026】

本発明において、不織布を構成する繊維の断面形状は特に限定されない。また、不織布を構成する繊維は、天然繊維でも合成繊維でもよいが、耐久性の点より合成繊維が好ましく使用される。かかる繊維としては、ポリエステル繊維、ポリアミド繊維(例えば、ナイロン繊維等)、アクリル繊維、ポリオレフィン繊維(例えば、ポリプロピレン繊維、ポリエチレン繊維等)などの熱可塑性繊維を挙げることができ、前記繊維素材を例えば湿式紡糸、乾式紡糸または溶融紡糸等の公知の方法に従って製造したものを使用することができる。中でも、耐久性、耐摩耗性に優れる点から、ポリエステル繊維、ナイロン繊維、ポリプロピレン繊維が好ましい。特に、使用済み不織布の熱溶融により原料ポリエステルを容易にリサイクル使用することが可能で、経済性に優れ、不織布の風合いもよく、成形性に優れる点より、ポリエステル繊維が最も好ましい。これらの熱可塑性繊維は、一部または全部が反毛(回収再生繊維)であってもよい。特に、一旦車装に使用された繊維を回収して再生されたリサイクル繊維は好適に使用することができる。

【0027】

上記のポリエステル繊維は、ポリエステル樹脂からなる繊維であれば特に限定されない。ポリエステル樹脂は、エステル結合を繰り返し単位に含む重合体樹脂であれば特に限定さされず、エチレンテレフタレートを主たる繰り返し単位とするジカルボン酸成分とグリコール成分からなるポリエステル樹脂であってもよい。また、ポリカプロラクトン、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシーネト・アジペートコポリマー、ポリ乳酸、あるいはこれらを主成分として他のジカルボン酸及び/又はグリコールを共重合したポリエステル樹脂等の生分解性ポリエステル樹脂であってもよい。ジカルボン酸成分としては、テレフタル酸、2,6−ナフタレンカルボン酸、イソフタル酸、1,4−シクロヘキサンジカルボン酸等が挙げられる。また、グリコール成分としては、エチレングリコール、プロピレングリコール、テトラメチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール等が挙げられる。上記ジカルボン酸成分の一部を、アジピン酸、セバシン酸、ダイマー酸、スルホン酸、金属置換イソフタル酸などで置き換えてもよく、また、上記グリコール成分の一部を、ジエチレングリコール、ネオペンチルグリコール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール、ポリアルキレングリコール等に置き換えてもよい。

【0028】

上記のポリエステル繊維は、通常、ポリエステル樹脂から溶融紡糸等の公知の紡糸法により製造される。上記ポリエステル繊維としては、例えば、ポリエチレンテレフタレート(PET)繊維、ポリブチレンテレフタレート(PBT)繊維、ポリエチレンナフタレート(PEN)繊維、ポリシクロヘキシレンジメチレンテレフタレート(PCT)繊維、ポリトリメチレンテレフタレート(PTT)繊維、ポリトリメチレンナフタレート(PTN)繊維等が挙げられるが、ポリエチレンテレフタレート(PET)繊維が特に好ましい。これらのポリエステル繊維には、酸化チタン、酸化ケイ素、炭酸カルシウム、窒化ケイ素、クレー、タルク、カオリン、ジルコニウム酸等の各種無機粒子、架橋高分子粒子、各種金属粒子等の粒子類の他、従来からなる抗酸化剤、金属イオン封鎖剤、イオン交換剤、着色防止剤、ワックス類、シリコーンオイル、各種界面活性剤等が添加されていてもよい。

【0029】

不織布を構成する繊維の繊維長および繊度は、特に限定されず、成形品の用途により適宜決定することができるが、繊維長は10mm以上が好ましい。長繊維でも短繊維でもよいが、短繊維の場合は、繊維長10〜100mmが好ましく、特に20〜80mmが好ましい。繊維長10mm以上の短繊維を使用することにより、交絡させた短繊維が不織布から脱落しにくくなる。一方、繊維長が長いほど吸音性は良好となるが、カードからの紡出性が劣る傾向にあることより、100mm以下とすることが好ましい。繊度は、0.5〜30dtex、好ましくは1〜20dtex、特に1〜10dtexのものが好ましく用いられる。これらの繊維は単独あるいは2種以上を混合して用いることができる。同種または異種の繊維で、繊度や繊維長の異なる熱可塑性短繊維を混合して用いることもできる。この場合、繊維の混合比は任意であり、不織布の用途や目的に合せて適宜決定することができる。

【0030】

本発明において、不織布を構成する繊維を接着するために、低融点繊維(好ましくは150℃以下で溶融する繊維)を混合することが好ましい。不織布を構成する繊維のうち、低融点繊維の比率が10〜40質量%(以下「%」)であることが好ましく、より好ましくは10〜30%である。該低融点繊維を前記量範囲で用いることにより、成形後の吸音材が適度な硬さ(腰)を有し、形状保持性が向上する。該低融点繊維は、上記した熱可塑性繊維の中から選択して用いても良いし、あるいは、公知の熱可塑性短繊維を併用しても良い。該熱可塑性短繊維としては、ポリエステル繊維、ポリプロピレン繊維、ポリエチレン繊維、線状低密度ポリエチレン繊維、エチレン−酢酸ビニル共重合体繊維等から選ばれる1種または2種以上を挙げることができる。低融点繊維は、不織布を構成する他の繊維より融点が低い繊維が好ましく、例えば、東レ株式会社製の低融点糸「サフメット」等が挙げられる。不織布を構成する繊維に低融点繊維を混繊し、ニードルパンチ法等によって不織布を得た後、熱処理により低融点糸を溶融させることで繊維の交絡した部分を接着することができる。繊維の交絡部分を接着することにより、不織布の強度や繊維の脱落防止を向上させることができる。低融点繊維の繊維長は特に限定されず、他の熱可塑性短繊維との相性や成形品の用途により適宜決定することができるが、通常、10〜100mm、特に20〜80mmの短繊維が好ましい。

【0031】

なお、ウェブは、従来と同様のウェブ形成装置を用いて、従来のウェブ形成方法に従って作製することができる。例えば、混綿した短繊維を、カード機を用いて開繊した後に、ウェブに形成する。ニードルパンチ等を行って繊維同士を交絡させた後、必要に応じてヒートセットすることにより不織布を得ることができる。

【0032】

不織布を構成する繊維には、必要に応じて、撥水処理ならびに難燃処理が施されていてもよい。撥水処理の方法としては、不織布を構成する繊維または作製した不織布に、シリコン樹脂やフッ素樹脂等の公知の撥水処理剤をコーティングあるいは含浸させる方法や、シランカップリング剤を反応させる方法等が挙げられる。

【0033】

難燃処理の方法としては、不織布を構成する繊維または作製した不織布に、リン系難燃剤、ハロゲン系難燃剤、水酸化金属化合物(水酸化マグネシウム、水酸化カルシウム等)等の公知の難燃剤をコーティングあるいは含浸させる方法等が挙げられる。難燃剤を配合したアクリル樹脂エマルジョンやアクリル樹脂溶液を、コーティングあるいは含浸させてもよい。

【0034】

本発明では、基材として樹脂発泡体を用いることもできる。樹脂発泡体は、連続発泡体が好ましい。樹脂発泡体の密度は、小さすぎると吸音性が低下し、大きすぎても軽量化が図れず、また耐摩耗性、加工性が低下するため、0.01〜0.1g/cm3の範囲が好ましく、より好ましくは0.02〜0.07g/cm3の範囲であり、不織布の場合と同様である。このような樹脂発泡体としては、例えば、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、塩化ビニル樹脂、EVA(エチレン酢酸ビニル共重合体)樹脂、アクリル樹脂、ポリウレタン樹脂、ポリエステル樹脂、フェノール樹脂、ユリア樹脂、ゴム・エラストマー樹脂の発泡体または架橋発泡体が挙げられる。吸音性の点からは、軟質ウレタンフォームが好ましい。

【0035】

樹脂発泡体は、必要に応じて、撥水処理ならびに難燃処理が施されていてもよい。撥水処理ならびに難燃処理の方法は、上述の不織布の場合と同様である。

【0036】

不織布ならびに樹脂発泡体の厚みは、厚いほど吸音性が良くなるが、経済性、加工のし易さ等の点から、好ましくは2〜80mm、より好ましくは3〜50mm、更に好ましくは5〜25mmである。

【0037】

本発明で用いられる複合材料は、上記の不織布もしくは樹脂発泡体からなる基材に、表皮材が積層もしくは接着されてなるものであるが、この表皮材は、JIS L−1096に基づいて測定される通気量が50cc/cm2・sec以下であることが必要である。通気量の下限はないが、好ましくは0.01〜50cc/cm2・sec、特に好ましくは0.01〜30cc/cm2・secである。通気量が50cc/cm2・secを越えると吸音性が低下するため好ましくない。

【0038】

表皮材を構成する素材は、熱融着性の素材を含有するものであれば特に限定されず、例えば上記した不織布の素材である熱可塑性樹脂や繊維を、不織布やフィルム等に加工したものを使用することができる。表皮材の形態はシート状が好ましい。

【0039】

不織布としては、スパンボンド不織布等の長繊維を用いて作製されたものが好ましく、短繊維を用いて作製した不織布を表皮材に用いた場合は、型締め加工の際に破れてしまい、本発明の成形品を得ることが困難になる。長繊維からなるスパンボンド不織布の中でも、繊維相互が部分的に接着されるサーマルボンド方式によりウェブを一体化させたものが好ましく、このような不織布としては、市販の不織布、例えば、ポリエステルスパンボンド不織布である商品名アクスター(東レ株式会社製)等を用いることができる。

【0040】

フィルムとしては、ポリエステルフィルム等を挙げることができるが、断熱性に優れる点より、前記フィルムに金属を蒸着した、金属蒸着フィルムが好ましく用いられる。蒸着させる金属としては、アルミニウム等が挙げられる。

【0041】

表皮材と基材は、同一の素材でも、異なる素材でもよい。成形品をエンジンルーム用吸音材として自動車等の車両に使用する場合には、リサイクル性が要求されることからすれば、表皮材と基材は同一の素材であることが好ましい。例えば、ポリエステル素材からなる不織布の場合は、ポリエステル製の表皮材を使用することが好ましい。

【0042】

表皮材の厚さは、特に限定されないが、好ましくは0.01〜2mm、より好ましくは0.01〜1mm、さらに好ましくは0.01〜0.5mm、最も好ましくは0.03〜0.1mm程度のものがよい。また、不織布を用いる場合、表皮材の単位面積あたりの質量は、軽い方がよいが、強度の点から、10〜250g/m2、好ましくは20〜200g/m2、より好ましくは50〜150g/m2である。

【0043】

表皮材と基材である不織布あるいは樹脂発泡体の積層は、非接着状態であっても、接着状態であってもよい。接着状態で積層する場合は、公知の接着方法を用いることができ、例えば、接着剤による接着、熱エンボスによる接着、超音波による接着、ニードルパンチによる結合等の方法を挙げることができる。接着剤による接着の場合、接着剤として、ナイロンやポリエステル等の高温用接着樹脂の粉末やEVA(エチレン酢酸ビニル共重合体)等の低温用接着樹脂の粉末を用いることができ、これらの樹脂を基材の上にばらまき、その上に表皮材を重ね合わせることで接着することができる。また、低融点樹脂からなるネットやフィルム、繊維を表皮材と基材の間に介在させ、熱処理して接着することもできる。また、表皮材に、変性ポリアミド樹脂等の熱溶融性樹脂を予めドット状等の任意の形状に転写しておいたものを用い、表皮材と基材とを接着させることもできる。表皮材に熱溶融性樹脂を転写しておいたものを用いると、低温用接着樹脂を用いたものに比べて、成形品に皺や剥がれが生じにくくなる。

【0044】

なお、表皮材として不織布を用いる場合は、基材と不織布とを予め接着しておいたものを用いることにより、成形時における基材と不織布との接着不良を防止し、不織布(表皮材)に皺や破れが生じていない成形品を製造することができる。また、不織布(表皮材)は、撥水処理ならびに難燃処理が施されていることが好ましく、撥水処理ならびに難燃処理の方法は、上記の短繊維や樹脂発泡体の場合と同様の方法を用いることができる。

【0045】

また、表皮材として金属蒸着フィルムを用いる場合は、基材と金属蒸着フィルムとを非接着の状態で積層しておいたものを用いればよく、成形時にフィルムが熱溶融することで基材と表皮材とを接着させることで、成形品を製造することができる。

【0046】

本発明の成形品は、上記した表皮材と基材である不織布あるいは樹脂発泡体を積層もしくは接着した複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして熱成形することにより製造される。成形金型における加熱温度は140〜200℃、型締め時間は1〜2分程度が好ましい。加熱温度が低い場合や型締め時間が短い場合は、潰し部の基材と表皮材との密着性が悪くなり、経時で剥離する恐れがある。一方、加熱温度が高すぎたり、型締め時間が長すぎたりした場合には、表皮材や基材の熱劣化が生じる恐れがあり、成形品にボリウムが出なくなる恐れがある。

【0047】

前記下型としては、凹部の入口外周縁部に型内方向に傾斜した潰し部を有する下型を用いる。また、上型としては、下型と同様の角度に傾斜した潰し部を有し、絞り角を有する凸形状の上型を用いる。そして、下型の凹部の深さを複合材料の厚み×1.0〜1.5の範囲に設定し、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより、外周縁部が端末処理されて、肩R部が形成された成形品を製造することができる。

【0048】

図1は、本発明で用いる成形金型の一例についての断面概略図であり、成形金型(1)は、下型(2)と上型(3)から構成される。下型(2)は、凹部の入口外周縁部に型内方向に傾斜した潰し部(21)を有し、凹部(22)の深さ(H2)を複合材料の厚み×1.0〜1.5の範囲に設定している。傾斜角(θ1)は5〜20°の範囲に設定することが好ましく、潰し部を傾斜させることで、成形後の潰し部分が躯体と密着でき、成形前の複合材料を型の中央窪みに押し込みやすくすることで、成形品にボリウムを持たせることができる。傾斜角(θ1)が5°より小さい場合は、成形品の外周縁部の端面が水平に近くなるため、成形品を密着した状態で部材に取付けることが困難になり、一方、20°を越える場合も、成形品を取付ける場合に端面と部材との間に発生する空間が増大し、やはり密着した状態で取付けることが困難になる。

【0049】

また、凹部(22)の深さ(H2)は、複合材料の厚み(実質的には、基材の厚み)×1.0〜1.5の範囲に設定することで、成形時における複合材料の遊びが少なくなり、均一な厚みを持つ成形品を製造することができる。なお、下型内部の底面に断熱材を配置してもよく、これにより、表皮材表面の熱劣化を防止することができる効果がある。この場合、凹部(22)の深さ(H2)は、断熱材の厚みを加味し、複合材料の厚み(実質的には、基材の厚み)×1.0〜1.5+断熱材の厚み、の範囲に設定することが好ましい。こうすることにより、成形時に、不織布あるいは樹脂発泡体からなる基材が適度に圧縮され、成形後の基材の表面が潰し部(端面)より低い位置になるように成形することができるとともに、基材が強く圧縮されすぎることがないため、嵩高さを保持した状態で成形することができる。基材の表面が潰し部(端面)より高くはみ出すことがないので、成形品を各種部材に密着させて取り付けることができ、基材からの繊維の脱落や汚水等の浸入を防止することができる。基材自体は、本来の嵩高さを保持しているので、優れた吸音性能を発揮することができる。

【0050】

上型(3)は、下型と同様の角度に傾斜した潰し部(31)を有し、絞り角(θ2)を有する下に凸形状の抑え部(32)を有しているのがよい。抑え部(32)の高さ(H1)は5mm前後が好ましく、抑え部を全く有しない上型で型締めした場合は、成形品に肩R部を形成することができなくなり、成形品の基材の上面が端末より高くはみ出してしまい、各種部材に密着性よく取付けることができなくなる。上型の抑え部(32)は、下型に対して所定の絞り角(θ2)を持たせたものが用いられるが、絞り角(θ2)は45°以上、80°以下に設定することが好ましく、これにより成形品にボリウムを持たせることができる。絞り角(θ2)が小さすぎると、上型の抑え部による基材の圧縮が小さくなり、成形品の潰し部(端面)から基材が高くはみ出してしまい、吸音材を密着させて取付けることができなくなる。絞り角(θ2)が大きすぎると、型締め時に深く絞られることとなり、成形中に表皮材や吸音部における基材の破断が生じる恐れがある。また、絞り角(θ2)を変化させることにより、成形品のR形状を任意に変化させることができる。即ち、絞り角を大きくするとRは小さくなり、直角に近いR形状の成形品を成形することができ、絞り角度を小さくするとRは大きくなり、R形状の大きい成形品を成形することができる。上型(3)には、型締め時の絞り部分のにげ部(H0)(2〜3mm)が形成されているとよい。

【0051】

図2は、本発明の製造方法により得られる成形品の一例であって、外周縁部が肩R部を有する成形品の(a)基材側からみた上面図と(b)側面図である。図3は、図2のA−A断面概略図である。図中、10は成形品、11は潰し部(端面)、12は基材、13は表皮材である。図示した肩R部の側面の幅(H3)は、使用する上型の絞り角(θ2)によって変化するが、絞り角を大きくして直角に近づける程、幅(H3)は狭くなり、成形品のR形状が直角に近くなる。その結果、型締めされた成形品は、基材の表面の位置が潰し部(端面)11よりも低くなる。

【0052】

上記のように、下型(2)および上型(3)は、型内に傾斜した潰し部を有しており、下型および上型の潰し部が、型締めの際に密着するように強く押し付けられることにより、潰し部の表皮材と基材が強く圧着されて押し潰される。そのため、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより、外周縁部が端末処理されて、肩R部が形成された成形品を製造することができる。このように、本発明の成形品は、外周縁部に、表皮材と基材が押し潰され密な構造となった端面を有するので、自動車等の車両のエンジンルームの遮蔽カバー等に使用した場合に、成形品の端面からの不織布等の素材の脱落を防止でき、汚水等の浸入も防止できる。そして、成形品の外周縁部の端面が傾斜しているため、成形品を各種部材に取付ける際には、端面を部材表面に押し付け密着させて取付けることが可能となる。それにより、吸音性や断熱性が向上する。

【0053】

上記の成形金型は、複合材料の表面を滑らかにし、複合材料を金型内に円滑に充填し、成形後に成形品を取り出し易くするため、上型および下型の複合材料と接触する面が、フッ素樹脂によってコーティングされていることが好ましい。フッ素樹脂としては、ポリ四弗化エチレン、ポリ三弗化−塩化エチレン、ポリ弗化エチレン・プロピレンから選ばれる何れか1つのフッ素樹脂が好ましい。

【0054】

所定の条件で型締めした後、成形金型から成形品を取り出し、室温で放冷した後、不要部分をトリミングして最終形状に仕上げる。成形品を強制的に冷却した場合は、急激な冷却により、潰し部(端面)が剥離しやすくなるとともに、成形品が潰れてしまいボリウムが出なくなる。

【0055】

本発明の成形品は、吸音性や断熱性に優れていることから、目的や用途に合わせて適宜の大きさ、形状等に加工することにより、種々の用途に用いることができる。例えば、自動車、貨車等の車両の内装材、船舶、航空機等の内装材、土木・建築用の壁材や天井材等の土木・建築用資材、電気掃除機、電気洗濯機、電気冷蔵庫、換気扇、エアコン、電気芝刈り機等の電化製品の内装材等に用いることができる。なかでも、自動車のエンジンルームのアンダーカバー用吸音材、ヘッドカバー用吸音材として好適に用いることができる。

【0056】

自動車のエンジンルームのアンダーカバー用吸音材として使用される場合、本発明の成形品は、エンジン下のアンダーカバーの裏側(エンジン側)に取付けられ、基材がアンダーカバー側、表皮材がエンジン側を向くように配置するのがよい。

【実施例】

【0057】

以下、本発明を実施例を用いて具体的に説明するが、本発明は以下の実施例にのみ限定されるものではない。なお、以下の実施例における各特性値の測定方法は次の通りである。

【0058】

[通気量]

JIS L−1096のフラジール法に基づいて測定した。

【0059】

(実施例1)

ポリエチレンテレフタレート(PET)ステープル(1.7dtex×44mm)、ポリエチレンテレフタレート(PET)ステープル(6.6dtex×51mm)および東レ株式会社製の低融点糸「サフメット」(融点110℃、4.4dtex×51mm)を60:20:20(質量比)で混繊し、カード工程を経たウェブをニードルパンチして不織布を得、150℃で3分間熱処理して低融点糸を溶融させて他のポリエステル糸に部分的に接着させ、厚さ15mm、目付600g/m2、嵩密度0.04g/cm3の不織布からなる基材を製造した。

別に、ポリエチレンテレフタレート(PET)スパンボンド不織布(厚さ560μm、目付70g/m2、通気量11.5cc/cm2・sec)を用意し、これに難燃および撥水加工を施して、表皮材を製造した。製造した表皮材に、高圧ガス工業(株)製の変性ポリアミドペガールNX1316Pをドット転写した。

上記基材を140℃で1分間連続的に熱処理した後、その上に表皮材を、変性ポリアミドを転写した面を基材側にして重ね合わせ、熱板プレスで加熱接着し、複合材料を製造した。

【0060】

図1に示した形状の成形金型(下型の傾斜角(θ1)=15°、上型の絞り角度(θ2)=45°)で、表面にフッ素樹脂コーティングを施した成形金型を使用した。下型の底面に、断熱材を配置し、断熱材と上型とのクリアランスを15mmに調整した。この成形金型を160〜200℃に加熱し、下型の上に、上記で製造した複合材料を、表皮材を下側に基材を上側にしてセットした。そして、下型の潰し部と、上型の潰し部との間で60秒間締め付けることにより、型締めされた成形品を製造した。成形品の厚さ15mm、目付680g/m2、嵩密度0.04g/cm3であった。

【0061】

製造した成形品は、図3に示したように、潰し部(11)で端末処理されることで、基材(12)が端面に露出することなく、しかも、表皮材(13)の破れや基材(12)の潰れがないR形状がはっきりしたものであった、

【0062】

(比較例1)

比較の成形金型(下型の傾斜角(θ1)=0°、上型の絞り角度(θ2)=90°)で、表面にフッ素樹脂コーティングを施した成形金型を使用した他は、実施例1で製造した複合材料を用いて、実施例1と同様の条件で成形品を製造した。成形品の厚さ15mm、目付680g/m2、嵩密度0.04g/cm3であった。製造した成形品は、図4に示すように、潰した部分(端面)の両側に基材がはみだし、Rの形状もはっきりしないものとなり、期待したボリウムを出すことができなかった。

【0063】

(比較例2)

一般的に普及している市販のエンジン吸音材(厚さ20mm、目付1000g/m2)を使用した。

【0064】

[吸音特性]

自動垂直入射吸音率測定器(株式会社ソーテック製)を用い、JIS A−1405「管内法における建築材料の垂直入射吸音率測定方法」による各周波数における垂直入射吸音率を測定した。測定は成形品の表皮材部分を音源側にして取付けて行った。

【0065】

実施例1および比較例1〜2の成形品について、垂直入射吸音率を測定した結果を図5に示す。図5から明らかなように、同じ目付の複合材料を用いた場合には、実施例1の成形品(吸音材)は、従来の成形品に比べて吸音性が著しく優れており、本発明の吸音材は目付が680g/m2であるにもかかわらず、目付1000g/m2の吸音材と同等の吸音性を有していることがわかる。すなわち、本発明の成形品は、目付が小さくても、目付の大きい成形品と同等の性能を有している。

【0066】

[耐水性]

実施例1で製造した成形品について耐水性を評価した。評価は、約1000cc/m2の水を90秒間スプレーした時の成形品サンプルの経時によるサイズと重量の変化、および、水に16時間浸漬した成形品サンプルを約2分間斜めにして水切りした後の経時によるサイズと重量の変化を測定した。その結果を表1に示す。また、水スプレーおよび浸漬処理した後、乾燥したサンプルについて、吸音特性を測定した結果を図6に示す。

【0067】

【表1】

【0068】

表1より、水をスプレーした場合は、成形品のサイズに変化はなく、成形品は4時間で元の重量に戻ることがわかる。水に浸漬した場合は、成形品の厚さに若干の変化は見られたものの、サイズに殆ど変化はなく、成形品は72時間で元の重量に戻ることがわかる。図6より、成形品が水に濡れても、乾燥後は吸音特性に変化がない、すなわち、吸音特性が維持されていることがわかる。

【0069】

[耐熱性]

実施例1で製造した成形品について、用いた複合材料の耐熱性を評価した。評価は、基材はタテ×ヨコ=30×34(cm)、表皮材はタテ×ヨコ=30×20(cm)のサンプルを準備し、それぞれ、熱風循環式乾燥機に吊した状態で熱処理を行い、サンプルの経時によるサイズの変化(収縮率%)を測定した。その結果を表2に示す。また、熱処理したサンプルと熱処理前(未処理)のサンプルについて、吸音特性を比較した結果を図7に示す。

【0070】

【表2】

【0071】

表2より、成形品を構成する基材および表皮材の熱収縮率は約5%以下と小さく、エンジンルームのように、高温下にさらされる部位の吸音材として必要な耐熱性を有していることがわかる。図7より、高温にさらされても吸音特性に変化がなく、とりわけ、エンジンルームから発せられる周波数2000Hz付近の音に対する吸音性が維持されていることがわかる。

【産業上の利用可能性】

【0072】

本発明の成形品及びその製造方法は、吸音材及びその製造方法として有用である。

【符号の説明】

【0073】

1 成形金型

2 下型

3 上型

10 成形品

11 潰し部

12 基材

13 表皮材

21 下型潰し部

22 下型凹部

31 上型潰し部

32 上型抑え部

θ1 上型および下型の潰し部の傾斜角

θ2 上型の絞り角

H0 型締め時の絞り部分のにげ部

H1 上型押部の高さ

H2 下型凹部の深さ

H3 肩R部の側面の幅

【特許請求の範囲】

【請求項1】

(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品において、

前記成形品は、複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする成形品。

【請求項2】

前記複合材料が、難燃処理及び撥水処理が施された不織布からなる表皮材が接着されてなる複合材料である請求項1に記載の成形品。

【請求項3】

前記成形品が、エンジン下のアンダーカバー吸音材である請求項1または2に記載の成形品。

【請求項4】

前記成形品が、エンジン下のアンダーカバーの裏側(エンジン側)に取付けられるものであって、前記基材がアンダーカバー側を向くように配置される請求項1〜3いずれか記載の成形品。

【請求項5】

(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして、熱成形により成形品を製造する方法において、

前記下型として、凹部の入口外周縁部に型内方向に傾斜した潰し部を有する下型を用いるとともに、前記上型として、下型と同様の角度に傾斜した潰し部と、絞り角を有する上型を用い、前記下型の凹部の深さを複合材料の厚み×1.0〜1.5の範囲に設定し、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより外周縁部を端末処理し、肩R部が形成された成形品を製造することを特徴とする成形品の製造方法。

【請求項6】

前記上型および下型の複合材料と接触する面が、フッ素樹脂によってコーティングされている請求項5に記載の成形品の製造方法。

【請求項1】

(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品において、

前記成形品は、複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする成形品。

【請求項2】

前記複合材料が、難燃処理及び撥水処理が施された不織布からなる表皮材が接着されてなる複合材料である請求項1に記載の成形品。

【請求項3】

前記成形品が、エンジン下のアンダーカバー吸音材である請求項1または2に記載の成形品。

【請求項4】

前記成形品が、エンジン下のアンダーカバーの裏側(エンジン側)に取付けられるものであって、前記基材がアンダーカバー側を向くように配置される請求項1〜3いずれか記載の成形品。

【請求項5】

(A)目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは、樹脂発泡体よりなる基材と、(B)JIS L−1096に基づいて測定される通気性が50cc/cm2・sec以下の、熱融着性の素材を含有する表皮材とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めして、熱成形により成形品を製造する方法において、

前記下型として、凹部の入口外周縁部に型内方向に傾斜した潰し部を有する下型を用いるとともに、前記上型として、下型と同様の角度に傾斜した潰し部と、絞り角を有する上型を用い、前記下型の凹部の深さを複合材料の厚み×1.0〜1.5の範囲に設定し、複合材料を、表皮材が下型側になるように下型内にセットした後、該複合材料を下型の潰し部と上型の潰し部との間で型締めすることにより外周縁部を端末処理し、肩R部が形成された成形品を製造することを特徴とする成形品の製造方法。

【請求項6】

前記上型および下型の複合材料と接触する面が、フッ素樹脂によってコーティングされている請求項5に記載の成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−24955(P2012−24955A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−163582(P2010−163582)

【出願日】平成22年7月21日(2010.7.21)

【特許番号】特許第4823376号(P4823376)

【特許公報発行日】平成23年11月24日(2011.11.24)

【出願人】(000150774)株式会社槌屋 (56)

【出願人】(593020175)一村産業株式会社 (12)

【出願人】(593049431)高安株式会社 (15)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月21日(2010.7.21)

【特許番号】特許第4823376号(P4823376)

【特許公報発行日】平成23年11月24日(2011.11.24)

【出願人】(000150774)株式会社槌屋 (56)

【出願人】(593020175)一村産業株式会社 (12)

【出願人】(593049431)高安株式会社 (15)

【Fターム(参考)】

[ Back to top ]