複合粉体及びそれを配合した化粧料

【課題】化粧料に配合する事によって、肌全体に素肌感を保持しつつ肌を明るく仕上げると共に肌のたるみをも補正する効果を有し、より若々しい顔に仕上げることができる粉体を提供する。

【解決手段】基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部が下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成している複合粉体を提供する:

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態。

また、前記複合粉体を使用して、優れた素肌感が得られ、顔(肌)が明るく仕上り、肌のたるみも補正される化粧料も提供する。

【解決手段】基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部が下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成している複合粉体を提供する:

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態。

また、前記複合粉体を使用して、優れた素肌感が得られ、顔(肌)が明るく仕上り、肌のたるみも補正される化粧料も提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複合粉体、詳しくは、基盤粉体(例えば薄片状粉体)の粒子表面に、特定の形状ないし形態を構成するよう超微粒子の酸化亜鉛粒子を固着させた新規複合粉体(超微粒子酸化亜鉛−基盤粉体複合粉体)、並びにそれを配合した化粧料、特にメークアップ化粧料等に関する。

【背景技術】

【0002】

従来、素肌の毛穴や小じわなど肌の物理的な凹凸を補正する方法として、球状粉末の拡散反射によるボカシ効果が用いられて来た。

【0003】

特に最近ではこの様な目的で球状粉末として、従来のPMMA(屈折率1.49)やナイロンなどの樹脂粉末から硫酸バリウム(屈折率1.63)やアルミナ(屈折率1.74)などの屈折率が1.49〜1.74の無球の無機粉末が用いられている。

【0004】

例えば、平均粒子径0.1〜4μmの球状硫酸バリウムが開発されており、これらを用いた化粧料では、毛穴やしわなどの肌の凹凸を目立ちにくくしながら、シミ、ソバカスなどの色むらを見えにくくし、良好な透明感や素肌感を与えることが報告されている(例えば、特許文献1参照)。

【0005】

また、タルク、マイカ、アルミナ、硫酸バリウム等の薄片状粉末の表面に微小な球状樹脂粉末が均一に複合化した複合粉末や球状シリカ粒子の表面に酸化チタン層やシリカ層を設けて光の屈折率を高める事により光の拡散性を向上させ、ボカシ効果を高めた複合粉末の開発も行われている。

【0006】

例えば、マイカやタルク等の薄片状粉末の表面に平均粒子径0.5〜2.0μmの硫酸バリウムを被覆した複合粉末が提案されている(例えば、特許文献2及び3参照)。

【0007】

また、マイカやタルク等の薄片状の表面に平均粒子径0.1μm以下の超微粒子を被覆した複合粉末が開発され、この粉末が肌に対する付着性や伸展性に優れ、光の散乱効果にも優れていることが報告されている(例えば、特許文献4参照)。

【0008】

一方、高屈折率酸化チタン顔料(酸化チタン(R)n=2.71、酸化チタン(A)n=2.52)を使用する事により、肌の色彩的な欠点や肌の毛穴や小じわなどの凹凸を隠蔽する方法がある。

【0009】

また、素肌のくすみ、そばかす、赤味、目の回りのくま等に例示される色彩的欠点を補正する方法としては、主に屈折率が2.52(アナターセ型)〜2.71(ルチル型)の強い隠蔽力及び着色力のある酸化チタン顔料が用いられて来た。

【0010】

更に、このように色彩的な欠点を補正する方法としては、粉末の分光特性による補正が有効である事も知られている。

【0011】

酸化チタンに酸化鉄をドーピングし、黄橙色に着色することで、肌に自然に馴染んだ仕上がりを目指した粉末が開発されている(例えば、特許文献5参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−283124号公報

【特許文献2】特公平2−42387号公報

【特許文献3】特公平2−42388号公報

【特許文献4】特許3184608号公報

【特許文献5】特開平7−3181号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、拡散反射によるボカシ効果を得るために使用される球状粉末は、化粧料中に均一に分散させることが比較的難しく、球状粉末の凝集状態での存在が拡散反射特性を低下させたり、球状粉末が肌の皮溝(皮孔部)に落ち込み、毛穴や小じわなどの肌の凹凸を目立たせてしまうことがあり、化粧肌の均一な仕上がりの観点から殆ど満足されていない。更には、球状粉末の配合量が多くなると塗布時化粧膜にしっとり感が得にくく、さらさら感の強い化粧膜になりやすく、肌質対応が出来にくいと同時に圧縮固化に於ける成形性が低下するといった欠点が顕在化している。

【0014】

また、薄片状粉末の表面に微小な樹脂粉末を均一に被覆して複合化した複合粉末では、0.5μm以下の微細な樹脂粉末の緻密な付着状態によって形成される面において表面正反射となり強い光沢を与える。また、樹脂粉末の屈折率が1.5以下であるため化粧料中の油分(屈折率1.3〜1.4程度)と馴染み、透明化されやすく、期待したほどの拡散反射特性は得られず、かえって、肌の凹凸を目立たせてしまい、化粧料の均一な仕上りの観点から殆ど満足されていない。特許文献2及び3等に記載されている複合粉末でも、光の散乱効果によるシワ隠し効果が不充分であった。

【0015】

上記したように、特許文献4等において、屈折率が1.5以上の無機粉末を複合化させた例として、マイカやタルク等の薄片状粉末の表面に平均粒子径0.1μmの超微粒子硫酸バリウムを被覆した複合粉末は光の散乱効果にも優れていることが報告されている。しかしながら、このような複合粉末によれば、化粧料中の油分や肌の皮脂の影響を最小限に抑えながら、肌の凹凸を補正し、均一に仕上げる効果は得られるものの、肌表面のきめに関与する質感が得られず、素肌感のあるファンデーションの仕上がりが得にくく、満足を与えるものではない。

【0016】

一方、高屈折率酸化チタン顔料(酸化チタン(R)n=2.71、酸化チタン(A)n=2.52)を使用する方法では、肌の色彩的な欠点や肌の毛穴や小じわなどの凹凸を隠蔽して、均一な仕上りに見せることは可能であるが、その質感は光沢のないマットな状態であり、また高い屈折率による強い光散乱性からファンデーションの仕上りが青白くなり、決して自然な仕上がりを与えるものではなかった。更に透明感が感じられず実際の素肌とはかけ離れた異質な印象しか与えなかった。

【0017】

上記特許文献5の発明は、この問題を解決するためになされたものであるが、この発明は、仕上りを自然に見せる効果に一定の寄与はするものの、問題を充分に解決したものとは言えなかった。

【0018】

更には、実際の素肌に近い仕上りを得るために皮膚組織の構造に着目した粉体の開発が行われているが、複雑な皮膚組織を模倣することには限界があり、自然な仕上りが得られないばかりか、隠蔽性も低いために肌のくすみや色むら等の色彩的欠点をカバーしきれず、充分な効果が期待出来ないのが現状である。

【0019】

そこで、より若さを表現すべく、特にメークアップ化粧料においては肌色の素肌感に優れ、明るく仕上げると共に、従来の小じわ、毛穴への対応以外の方法により対応の困難性の高い顔のたるみの光学的補正において優れた素材(複合素材)の開発が望まれている。

【0020】

肌の凹凸や色彩的な欠点を補正するためには、粉末の拡散反射特性や分光特性による補正が自然な仕上がりの補正方法として最も有効であり、実際に基盤粉末と被覆粒子の複合化によるこの様な補正が化粧料に於いて必要である。

【0021】

本発明の目的は、化粧料に配合する事によって、肌全体に素肌感を保持しつつ肌を明るく仕上げると共に肌のたるみをも補正する効果を有し、より若々しい顔に仕上げることができる複合粉体、並びにそれを配合した化粧料を提供する事にある。

【課題を解決するための手段】

【0022】

本発明者は前記課題解決に向けて鋭意研究を行った結果、特定の形状ないし形態を有する超微粒子の酸化亜鉛(粒子、複数粒子、合一粒子、連鎖状粒子等)には、回帰反射光と正反射光と拡散反射光と位相差散乱光の各単独光及びそれらの反射光の複雑な相互作用(干渉作用等)による散乱効果があり、これを配合した化粧料には、重ね付けしても肌全体に素肌感を保持しつつ肌を明るく仕上げる効果があることを見出した。この超微粒子の酸化亜鉛の粒子は、その断面が略六角形の形状をした一次粒子であり、好ましくは、平均粒子径で表して、0.03〜0.05μm程度の粒子径を有する。また、この超微粒子の酸化亜鉛は、少なくともその一部が、基盤粉体の表面において、その結晶成長の過程で合一化ないし集合して合一粒子を形成しうる。なお、その一次粒子の平均的な大きさは、好ましくは0.08〜0.4μm程度、より好ましくは0.08〜0.3μm程度であるが、この一次粒子については、その平均的な大きさが0.1μm程度で、その分布幅が0.08〜0.15μm程度であることが更に好ましい。更に、この合一粒子は、少なくともその一部が成長(積層ないし集合)して六角形状板を形成し、その後連鎖ないし連結することによって、或いは当該六角形状板を形成することなく、それ自体で連鎖ないし連結することによって、或いは当該合一粒子の少なくとも一部と当該六角形状板とが連鎖ないし連結することによって、連鎖状粒子を形成しうる。なお、六角形状板について、その一次粒子の平均的な長さは、好ましくは0.1〜0.3μm程度であり、連鎖状粒子について、その一次粒子の平均的な長さは、好ましくは0.1〜1.0μm程度、より好ましくは0.13〜0.8μm程度である。また、連鎖状粒子については、その一次粒子の平均的な長さが0.3μm程度で、その分布幅が0.13〜0.65μm程度であることが更に好ましい。なお、この超微粒子の酸化亜鉛の結晶成長、すなわちこの超微粒子の酸化亜鉛がとりうる形態は、基盤粉体を均一に分散させた液の反応水量、反応時間、反応時のpHの調整、アルカリ溶液の滴下速度等をコントロールする事により制御することができる。上記合一粒子、及び連鎖状粒子は、その表面上に微細な凹凸と、六角形状の平滑面とを有しており、この表面において光は複雑な反射をする。

【0023】

このような超微粒子の酸化亜鉛(粒子、複数粒子、合一粒子、連鎖状粒子等)が基盤粉体(薄片状粉末)の表面に固着(接着)することにより得られる複合粉体が、顔の正面からの光を正反射して肌に近い色に見せ(自然な肌色に近い色調を与え)、顔(肌)の正面からの光を正反射して肌に近い色に見せるとともに、たるみによる影の部分においてその小片が写真撮影で使用するレフ板の様に光を様々な角度で反射させる効果と、肌のたるみを光学補正する効果(より若々しく見せる効果)とを有し、このような複合粉体を配合した化粧料によれば、優れた素肌感が得られ、顔(肌)が明るく仕上り、肌のたるみも補正されうる。これらの知見に基づいて本発明を完成するに到った。

【0024】

すなわち、本発明において、

基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部が下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成していることに特徴を有する複合粉体(以下、「本発明の複合粉体」とも称する。):

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態

を提供することができる。

【0025】

なお、本発明では、前記基盤粉体が、薄片状粉体であることが好ましい。

【0026】

本発明では、前記薄片状粉体が、板状粉体、雲母チタン及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上であることが好ましく、前記板状粉体が、タルク、セリサイト、マイカ、カオリン、合成マイカ、合成タルク、魚鱗箔、オキシ塩化ビスマス、シルバー光沢パール顔料、虹彩箔パール顔料及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上であることが好ましい。

【0027】

また、本発明では、前記略六角形の形状を有する超微粒子の酸化亜鉛粒子の粒子径を、平均粒子径で表して、30〜50nmとすることができる。

【0028】

本発明において、別の形態として、前記記載の複合粉体を配合したことに特徴を有する化粧料(以下、「本発明の化粧料」とも称する。)、好ましくはメークアップ化粧料を提供することができる。

【0029】

なお、本発明では、前記酸化亜鉛粒子と前記基盤粉体の組成比(質量比)が、90/10〜10/90であることが好ましい。

【発明の効果】

【0030】

本発明により、顔(肌)の正面からの光を正反射して肌に近い色に見せる(自然な肌色に近い色調を与える)とともに、たるみによる影の部分において複合粉体の小片が写真撮影で使用するレフ板の様に光を様々な角度で反射させる効果と、肌のたるみを光学補正する効果(より若々しく見せる効果)とを有する複合粉体を提供することができる。

【0031】

更に、前記複合粉体を使用して、顔(肌)が明るく仕上り、塗布したときの素肌感に優れ、肌のたるみも補正される化粧料を、容易かつ簡便に製造することができる。したがって、本発明は特に化粧料分野において、工業的に極めて有用である。

【図面の簡単な説明】

【0032】

【図1】本発明の複合粉体を構成する酸化亜鉛粒子の基盤粉体表面上での結晶成長の過程を模試的に図示したものである。

【図2】本発明の複合粉体の反射特性を模式的に図示したものである。

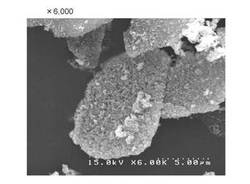

【図3】本発明の複合粉体のSEM写真(×6,000)を図示したものである。

【図4】本発明の複合粉体のSEM写真(×100,000)を図示したものである。この複合粉体の表面において、これを構成する酸化亜鉛粒子が合一粒子の形態を構成している。

【図5】本発明の複合粉体のSEM写真(×100,000)を図示したものである。この複合粉体の表面において、これを構成する酸化亜鉛粒子が連鎖状粒子の形態を構成している。

【発明を実施するための形態】

【0033】

以下に、基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子が、特定の形状ないし形態を構成している複合粉体、すなわち本発明の複合粉体及びこれを配合した化粧料を中心に、本発明を実施するための形態について詳細に説明するが、これらに限定されることはない。

【0034】

なお、本発明において、「超微粒子」とは、平均粒子径で表して、30〜50nm程度をいう。また、この平均粒子径については、公知の方法である走査型電子顕微鏡法(scanning electron microscopy(SEM))により容易に測定することができるが、本発明で規定する場合、nmレベルの粒子径は、SEMによるものとする。

【0035】

また、本発明において、「合一粒子」とは、基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が合一化ないし集合して形成されるクラスターないし集合体の形態にある粒子をいう。

【0036】

また、本発明において、「連鎖状粒子」とは、前記合一粒子の成長により形成される六角形状板が更に連鎖ないし連結することによって、或いは前記六角形状板を形成することなく、それ自体で連鎖ないし連結することによって、或いは前記合一粒子と前記六角形状板とが連鎖ないし連結することによって、形成される連鎖状の粒子形状ないし連結体の形態にある粒子をいう。

【0037】

(本発明の複合粉体)

本発明の複合粉体は、基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部は、特定の形状ないし形態、すなわち下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成している:

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態。

【0038】

本発明において使用する基盤粉体(基体とも称する)については、特に制限はなく、無機粉体及び有機粉体の何れの粉体が選択されてもよいが、好ましくは通常化粧料に使用される粉体が選択される。このような粉体として、例えば粘土鉱物、金属酸化物、金属水酸化物、複合酸化物、樹脂粉末、粘土鉱物−金属酸化物複合体、粘土鉱物−金属水酸化物複合体、樹脂粉末−金属酸化物複合体、樹脂粉末−金属水酸化物複合体、樹脂粉末−複合酸化物複合体等が挙げられる。

【0039】

前記基盤粉体については、マイカ、合成マイカ、タルク、合成タルク、セリサイト、カオリン、雲母チタン(シルバー光沢パール顔料、虹彩箔パール顔料等)、有色顔料被覆パール顔料、オキシ塩化ビスマス、硫酸バリウム、アルミナ、オキシ塩化ビスマス、シリカ、窒化ホウ素、酸化チタン、ガラス、酸化鉄、PMMA、ナイロン、ポリエチレン、ポリプロピレン、ラウロイルリジン、酸化亜鉛(上記特定の形状ないし形態を構成している超微粒子の酸化亜鉛以外のもの)、魚鱗箔、及びシリコーン弾性樹脂から1種又は2種以上を選択することができ、合成マイカ及び/又は雲母チタンを選択することがより好ましい。

【0040】

前記基盤粉体の粒子形状には特に制限は無い。例えば、薄片状、鱗片状、板状、球状、紡鍾状、X状、星形状、花弁状、ヒトデ状、リボン状、針状、半球状、棒状等、各種の形状が挙げられる。相対的に安価であり、入手し易く、比較的肌の特性と同じ反射曲線が得られ易い点の他に、その表面に均一な膜や層を形成させ易く、安定した光学特性が得られ易い点で、前記粒子形状は、薄片状、板状、棒状、紡鍾状のいずれかである事が好適である。

【0041】

前記基盤粉体として使用する粉体粒子の大きさは、平均粒子径で表して、好ましくは1〜100μm程度、より好ましくは3〜50μm程度、更に好ましくは5〜30μm程度である。なお、本発明において、粒子径、及び平均粒子径は、特段の指定なき場合には、SEMによる。

【0042】

前記略六角形の形状を有する超微粒子の酸化亜鉛粒子の粒子径については、平均粒子径で表して、好ましくは30〜50nm程度の範囲が選択される。

【0043】

本発明で使用する基盤粉体の種類や、その平均粒子径の大きさ等にもよるが固着する酸化亜鉛粒子(合一粒子や、連鎖状粒子等を含む)の配合、使用量については、酸化亜鉛粒子の固着率が、固着する基盤粉体に対して、好ましくは10〜100質量%程度、より好ましくは10〜80質量%程度、更に好ましくは20〜70質量%程度となるよう酸化亜鉛粒子を使用することができる。酸化亜鉛粒子の固着率が10質量%未満の場合には、固着ないし被覆粒子が不足するため基盤粉体の表面を反射を抑える事ができなくなり、基盤粉体の種類によっては、テカリやキラキラやチカチカしたような特性が見られる場合があるので、好ましくない。一方、酸化亜鉛粒子の固着率が100質量%を超えると、特に基盤粉体がタルク、セリサイト、マイカのような体質顔料の場合において、粉体(複合粉体)にざらつき感が出る傾向があり、使用感の点で好ましくない。更に基盤粉体が雲母チタンの様な場合には、干渉色が過度に消失し、白っぽく、かつ肌に厚みを感じる仕上りになりやすく、化粧効果を著しく阻害する恐れもある。なお、固着率については、蛍光X線法により測定することが可能であるが、本発明で規定する場合、蛍光X線法によるものとする。

【0044】

また、基盤粉体表面において、特定の形状ないし形態を構成している酸化亜鉛粒子は、この表面を被覆するよう固着されることにより目的とする効果が更に改善される。このとき、基盤粉体の表面に固着される酸化亜鉛粒子(合一粒子や、連鎖状粒子等を含む)の被覆率は基盤粉体表面積の10〜80%である事が好適である。被覆率が80%を超える場合には、特にタルク、セリサイト、マイカの様な体質顔料の場合において、粉体にざらつき感が出てしまう事があり、また雲母チタンの場合においては、干渉色が過度に消失し、白っぽく、かつ肌に厚みを感じる仕上りになる場合がある。被覆率が10%未満の場合には、被覆粒子が少なすぎるために拡散特性が発揮されず、基盤粉体の反射特性を抑えることが出来るが、テカリ、キラキラ、チカチカしたような特性が見られる場合がある。なお、被覆率については、蛍光X線法により基盤粉体表面上の亜鉛の量を定量し、これを酸化物に換算することによって求めることが可能であるが、本発明で規定する場合、このような方法によるものとする。

【0045】

本発明の複合粉体には、基盤粉体の表面に、特定の形態((A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;(B)前記合一粒子の更なる成長により形成される六角形状板の形態;(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態)を構成している酸化亜鉛の粒子が固着した複合粉体が含まれるが、その酸化亜鉛粒子により形成(構成)される形態については、製造条件(後記実施例等も参照。)、特に水の使用量(亜鉛イオン濃度)、反応温度、反応時のpH、アルカリの滴下速度、金属イオンの添加等の違いに応じて、本発明における特定の形態に調製することができる。

【0046】

本発明の複合粉体は、当該複合粉体を構成する基盤粉体の粒子表面に酸化亜鉛粒子(略六角形の形状を有する超微粒子の酸化亜鉛粒子)が固着し特定の形態を構成することにより形成される。図1は、基盤粉体の一つの表面上に固着する酸化亜鉛粒子の結晶成長の過程を模式的に示したものである。図1に示すように、本願発明によれば、下記製造方法の実施により、基盤粉体の表面上に断面が略六角形状(六角形多面体)の超微粒子の酸化亜鉛が生成する。この生成した粒子は、これを基点に更に結晶成長し、この成長した粒子が合一粒子を構成し、更に成長して、六角形状板粒子や、連鎖状粒子を構成する。なお、このような形態の粒子を多く基盤粉体表面上に有している方が好ましい。

【0047】

本発明の複合粉体を構成する基盤粉体に固着する酸化亜鉛については、全酸化亜鉛に対し好ましくは少なくとも30質量%程度、より好ましくは少なくとも50質量%程度が前記連鎖状粒子で固着されることが好ましい。

【0048】

基盤粉体上に固着した特定の形態を構成している酸化亜鉛の平均粒子径は0.08〜1.0μm程度である事が好適である。

【0049】

すなわち、超微粒子の酸化亜鉛は、少なくともその一部が、基盤粉体の表面において、その結晶成長の過程で合一化ないし集合して合一粒子を形成しうるが、その一次粒子の平均的な大きさは、好ましくは0.08μm〜0.4μm程度、より好ましくは0.08μm〜0.3μm程度である。平均粒子径が0.08μm未満である場合には殆どの光が透過してしまうため、拡散特性を充分に発揮する事ができない場合があるので、好ましくない。

【0050】

また、この合一粒子は、少なくともその一部が、更に成長(積層ないし集合)して、六角形状板や、連鎖状粒子を形成するが、連鎖状粒子に関して、その一次粒子の平均的な長さは、好ましくは0.1μm〜1.0μm程度、より好ましくは0.13μm〜0.8μm程度である。平均粒子径が1.0μmを超える場合には、薄片状粉体又は板状粉体が選択される場合において、素肌感のある明るい仕上りが損なわれる場合があり、雲母チタンが選択される場合において、虹彩箔等のもつ干渉色が消失しやすくなり化粧肌の素肌感や透明感といった質感を損う場合があり、更に肌へのたるみに対する効果も損う場合があるので、好ましくない。

【0051】

なお、合一粒子、又は連鎖状粒子を構成する単一粒子の形状が、下記(1)や(2)に示すような形状、すなわちその面と面で構成される角部(複数の面で構成され角を有する部分)が丸みを帯びた曲面を有する形状であってもよい。このような形状の単一粒子が含まれることが、これらの粒子の積層やそれらの粒界からの反射光により高い光拡散反射光を示すため、より好ましい。

【0052】

(1)

【0053】

(2)

【0054】

このような酸化亜鉛粒子で構成される特定の形状ないし形態を有するものが、基盤粉体を接点として、これに固着していることが好ましい。また、SEM観察からも理解されるように(図3参照)、このような酸化亜鉛粒子で構成される特定の形状ないし形態を有するものが、基盤粉体表面全体にできるだけ均一に、しかも多く固着する方が望ましい。

【0055】

本発明の複合粉体については、その効果を損わない範囲で、通常化粧料に用いられる表面処理剤を用いて表面処理を施すことができる。前記表面処理方法としては、例えば、シリコーン処理、アクリルシリコーン処理、金属石ケン処理、レシチン処理、アミノ酸処理、フッ素処理(例えば、フッ素アクリレート/ポリアルキレングリコールの共重合体ポリマー処理等)、コラーゲン処理、エラスチン処理、水添レシチン処理、高級アルコール処理、高級脂肪酸処理、エステル処理、ワックスロウ処理、界面活性剤処理、保湿性処理並びに特開2001−72527号公報及び特開2002−80748号公報等に開示されている処理方法(二つの層を構成するよう表面処理剤で処理する方法(マイブリッド処理))から選択される一種又は二種以上を用いる方法を選択することができる。

【0056】

(製造方法)

本発明の複合粉体を製造するには特に困難は無く、本願明細書の記載、特に後述の実施例等によれば容易に製造することができるが、若干、補足すると次の通りである。

【0057】

基盤粉体の使用量に対し、水を29〜130倍量(質量)程度使用する。酸化亜鉛の生成の際の亜鉛化合物の使用量は、基盤粉体を含んだ総質量に対して2.5〜25質量%程度、より好ましくは2.5〜10質量%程度使用する。基盤粉体を水に均一に分散させ、これに亜鉛化合物を溶解させて得られた分散液を好ましくは30〜100℃程度(より好ましくは40〜80℃程度)に加温し、反応終了までこの温度を保持する。反応時間は4〜15時間程度、より好ましくは6〜10時間程度である。この分散液を好ましくはpH5〜12の範囲(より好ましくはpH6〜9の範囲)に調整し、この条件下でアルカリ溶液を、滴下したアルカリの消費速度(消失速度)に合わせながら、滴下する。滴下終了後20〜50℃で冷却し、ろ過、水洗後、乾燥そして粉砕することにより、基盤粉体の表面に略六角形の形状を有する超微粒子の酸化亜鉛が固着した複合粉体を製造することができる。

【0058】

前記亜鉛化合物は、水、アルコール等の媒体で亜鉛イオンが生じるものであれば良く、その種類は特に限定されない。この様な亜鉛化合物として、硝酸亜鉛、硫酸亜鉛、塩化亜鉛、炭酸亜鉛、酢酸亜鉛等が挙げられる。このうち、副生成物の発生の抑制や工程の簡便性の達成が容易である事から硝酸亜鉛、硫酸亜鉛が好適である。

【0059】

なお、上記水の使用量(亜鉛イオン濃度)、反応温度、反応時間、反応時のpH、アルカリの滴下速度等は、粒子の形状ないし形態の制御要素であり、これをコントロールする事で光学的な拡散反射の強度や角度依存的な光沢感の変化を付与する事が出来る。また、上記分散液には、必要により、金属イオン(例えば飽和金属酸化物或いは金属水酸化物等の飽和溶液の上澄液)を、酸化亜鉛の結晶成長の制御を目的として、酸化亜鉛粒子の特定の形態の形成を阻害しない範囲で、添加することができる。

【0060】

前記金属イオンとして、亜鉛イオン、マグネシウムイオン、アルミニウムイオン、カルシウムイオンが挙げられ、これらは単独或いは2種以上組合せて使用されうる。それぞれのイオンを、該当する金属の水酸化物や酸化物、炭酸化合物の飽和溶液として与えることができる。

【0061】

金属イオンを与えるための金属化合物として、例えば酸化マグネシウム、水酸化マグネシウム、炭酸マグネシウム等のマグネシウム化合物、水酸化アルミニウム、酸化アルミニウム等のアルミニウム化合物、水酸化カルシウム、酸化カルシウム等のカルシウム化合物、酸化亜鉛、水酸化亜鉛等の亜鉛化合物を使用することができる。

【0062】

本発明の複合粉体は、従来の粉体や顔料の配合方法と同様の方法で分散体や化粧料に配合することができる。

【0063】

次いで、作用機序について考察してみるならば、本発明は、基盤となる粉体(基盤粉体)の表面に、特定の形状ないし形態を構成するよう調製した酸化亜鉛を固着させる。図2に示したように、本発明の複合粉体では、回帰反射光、正反射光、ある一定の角度から入射した光が様々な角度に反射された拡散反射光、及びそれらの光の干渉し合う相互作用、或いは基盤粉体表面からの反射光と基盤と酸化亜鉛の複合層からの反射光の相互作用による位相差散乱光(酸化亜鉛粒子を透過した光の反射光や、基盤粉体を透過した光の反射光等)との相互作用が生じる。すなわち、本発明の効果は、回帰反射光と、正反射光と、拡散反射光と、位相差散乱光の相互作用により得られる。本発明の複合粉体が、優れた素肌感を有し、肌に近い色に見せ(自然な肌色に近い色調を与え)、肌を明るく仕上げ、肌のたるみを光学補正する効果(より若々しく見せる効果)を有する主な理由として、この相互作用が挙げられる。

【0064】

また、一般に適用される被覆粒子は例えば硫酸バリウム等の屈折率は1.63が肌の屈折率1.55に近いため透明感が得られやすい。しかし、化粧料に配合される油剤や肌から分泌する皮脂等の屈折率は1.3〜1.4程度であり、被覆粒子とそれらの油剤との屈折率の差異が小さく透明化し易くなり、被覆粒子のもつ機能を損う場合が多い。本発明では、固着ないし被覆する酸化亜鉛粒子の屈折率が2.0と、化粧料油剤や肌から分泌する皮脂との差異が大きく、更には超微粒子酸化亜鉛が合一粒子や連鎖状粒子の形態を構成し、一次粒子として作用するため、肌全体に素肌感を保持しつつ、肌を明るく、且つたるみ現象を光学的に補正する効果を有する。また前述の理論や試験結果から明らかに経時観察の結果、透明化現象が見られず、その効果の持続性は充分に期待出来る。

【0065】

さらに、基盤粉体の表面に合一粒子や、連鎖状粒子、六角形状板の形態にある粒子が固着しているので、粉末と肌との接点が少なくなっていたり、六角形状板の形態にある粒子の表面の平滑面等の状態により、使用感が軽くなり、これを化粧料に配合して使用する際にはフィット感に優れながら且つ滑らかに肌に均一に拡がるために使用感においても好ましい結果が得られる。

【0066】

本発明の複合粉体は、酸化亜鉛を含むため、紫外線を遮断する作用ないし効果を有する他、皮脂吸収効果をも有する。なお、本発明の複合粉体は、一般に使用されている紫外線吸収剤と併用することができ、その場合には紫外線遮断効果が更に高められうる。

【0067】

前記紫外線吸収剤としては、例えば、オクチルシンナメート、エチル−4−イソプロピルシンナメート、メチル−2,5−ジイソプロピルシンナメート、エチル−2,4−ジイソプロピルシンナメート、メチル−2,4−ジイソプロピルシンナメート、プロピル−p−メトキシシンナメート、イソプロピル−p−メトキシシンナメート、イソアミル−p−メトキシシンナメート、オクチル−p−メトキシシンナメート、2−エトキシエチル−p−メトキシシンナメート、シクロへキシル−p−メトキシシンナメート、エチル−α−シアノ−β−フェニルシンナメート、2−エチルヘキシル−α−シアノ−β−フェニルシンナメート、グリセリルモノ−2−エチルヘキサノイルージパラメトキシシンナメート等の桂皮酸系紫外線吸収剤;2,4−ジヒドロキシベンゾフェノン、2,2’−ジヒドロキシ−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−4’−メチルベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン−5−スルホン酸塩、4−フェニルベンゾフェノン、2−エチルヘキシル−4’−フェニル−ベンゾフェノン−2−カルボキシレート、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、4−ヒドロキシ−3−カルボキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤;PABAモノグリセリンエステル、N,N−ジプロポキシPABAエチルエステル、N,N−ジエトキシPABAエチルエステル、N,N−ジメチルPABAエチルエステル、N,N−ジメチルPABAブチルエステル、N,N−ジメチルPABAメチルエステル等のパラアミノ安息香酸系紫外線吸収剤;アミノサリシレート、メンチルサリシレート、ホモメンチルサリシレート、オクチルサリシレート、フェニルサリシレート、ベンジルサリシレート、p−イソプロパノールフェニルサリシレート等のサリチル酸系紫外線吸収剤;アントラニル酸メチル等のアントラニル酸系紫外線吸収剤;及び、3−(4’−メチルベンジリデン)−d−カンファ−、3−ベンジリデン−d、1−カンファー、ウロカニン酸、ウロカニン酸エチルエステル、オクチルトリアゾン、2−フェニル−5−メチルベンゾキサゾール、2−(2’−ヒドロキシ−5’メチルフェニル)ベンゾトリアゾール、4−メトキシ−4’−t−ブチルジベンゾイルメタン等の紫外線吸収剤等が挙げられる。

【0068】

(本発明の化粧料)

本発明の化粧料は、前記記載の複合粉体(本発明の複合粉体)を配合した化粧料である。即ち、当該複合粉体は、前記記載のように調製することができる。

【0069】

本発明の化粧料においては、前記複合粉体を1種又は2種以上使用することができ、このような化粧料も当然本発明の化粧料に含まれる。

【0070】

本発明において、化粧料の処方については特に困難は無く、従来から使用されている技術、特に、粉体を化粧料に使用する技術(例えば、乳化等)に基づいて、目的とした化粧料を得ることができる。

【0071】

本発明において、前記基盤粉体として合成マイカ等の体質顔料を選択して調製された複合粉体を選択し、これを化粧料に配合する場合には、その化粧料の種類は特に限定されないが、光学特性の観点から、特にメークアップ化粧料が選択されることが好ましい。

【0072】

本発明の複合粉体を化粧料(化粧料用組成物)に配合する場合、特にメークアップ化粧料が選択される場合において、その配合量は特に限定されないが、化粧料全組成中に、好ましくは0.05〜30質量%程度、より好ましくは1〜20質量%程度、更に好ましくは5〜15質量%程度である。

【0073】

例えば、乳液等のスキンケア化粧料が選択される場合には、これに前記複合粉体を0.5質量%程度配合することにより、素肌感を保持し、肌を明るく均一に見せる効果が得られる。また、パウダーファンデーション等のメークアップ化粧料が選択される場合、例えば、体質顔料(例えば白雲母)に酸化亜鉛を、例えば30質量%程度、固着させて得られた酸化亜鉛−体質顔料複合体によれば、素肌感を保持しつつ、肌を均一に明るく見せ、更には肌のたるみを光学的に補正する効果が顕著に見られる。但し、30質量%以上配合すると、その形態の保持や、素肌感、肌を明るく均一に見せる効果、肌のたるみの補正効果等が損われる傾向があり、仕上り全体が粉っぽくなるなど決して好ましくない影響が生じることもあり、好ましくない。

【0074】

基盤粉体として雲母チタン等の干渉色を有する顔料を使用して調製された複合粉体を使用する場合には、化粧料に対して、0.5質量%以上の配合が可能である。なお、素肌感を保持しつつ、肌全体を明るく仕上げる効果を付与するためには、1質量%以上配合する事が好ましく、上述の光学的な仕上りを考慮した場合には、3質量%以上配合する事がより好ましい。但し、20質量%以上配合すると、干渉色が強調されすぎて不自然な仕上りになるなど、仕上り面に影響を及ぼす傾向にあるので好ましくない。

【0075】

本発明の化粧料には、上記複合粉体の他に、通常汎用されている粉体及び複合粉体、例えば、タルク、カオリン、セリサイト、ハイドロキシアパタイト、硫酸バリウム、アルミナ、シリカ、水酸化アルミニウムの粉体、及びシリカ−アルミナ−酸化チタン−マイカ複合体、ハイドロキシアパタイト−酸化亜鉛−セリサイト複合体、ハイドロキシアパタイト−マイカ複合体、シリカ−硫酸バリウム複合体、シリカ−酸化亜鉛複合体、水酸化アルミニウム−マイカ複合体、オキシ塩化ビスマス−マイカ複合体等を、本発明に於ける化粧効果を損わない範囲で、必要に応じて、配合することができる。また、通常の化粧料に従来から配合される成分、例えば各種オイル、界面活性剤、水溶性高分子、他の粉体、保湿剤、防腐剤、薬剤、紫外線吸収剤、色素、無機塩、有機塩、香料、キレート剤、pH調整剤、水等を適宜配合することができる。

【0076】

前記オイルとしては、例えば、流動パラフィン、ワセリン、パラフィンワックス、スクワラン、ミツロウ、カルナウバロウ、オリーブ油、ラノリン、高級アルコール、脂肪酸、高級脂肪酸、エステル油、セレシン、マイクロクリスタリンワックス、キャンデリラロウ、ジグリセライド、トリグリセライド、シリコーン油、パーフルオロポリエーテル、パーフルオロデカリン、パーフルオロオクタン、ホホバ油、ミリスチン酸オクチルドデシル、ジオクタン酸ネオペンチルグリコール等の化粧料に汎用される油分が挙げられる。

【0077】

前記界面活性剤としては、例えば、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、グリセリン脂肪酸エステル、ポリグリセリン脂肪酸エステル、ポリオキシエチレングリセリン脂肪酸エステル、ポリオキシエチレン硬化ヒマシ油、ポリオキシエチレンソルビトール脂肪酸エステル等の非イオン性界面活性剤;ステアリン酸ナトリウム、パルミチン酸トリエタノールアミン等の脂肪酸石鹸で代表されるアニオン性界面活性剤;及びカチオン性界面活性剤、両性界面活性剤等の化粧料に汎用される界面活性剤が挙げられる。

【0078】

水溶性高分子としては、例えば、カルボキシメチルセルロース、メチルセルロース、ヒドロキシメチルセルロース、ポリビニルアルコール、ポリビニルピロリドン、トラガントガム、カラギーナン、ローカストビーンガム、デキストリン、デキストリン脂肪酸エステル、カルボキシビニルポリマー、キサンタンガム、ゼラチン、アルギン酸ナトリウム、アラビアゴム等の化粧品に汎用される水溶性高分子が挙げられる。

【0079】

前記薬剤としては、ビタミンA油、レチノール、パルミチン酸レチノール、イノシット、塩酸ピリドキシン、ニコチン酸ベンジル、ニコチン酸アミド、ニコチン酸DL−α−トコフェロール、アスコルビン酸リン酸マグネシウム、ビタミンD2(エルゴカシフェロール)、dl−α−トコフェロール、dl−トコフェロール、2−L−アスコルビン酸ジエステルカリウム、酢酸dl−α−トコフェロール、パントテン酸、ビオチン等のビタミン類、エストラジオール、エチニルエストラジオール等のホルモン、アルギニン、アスパラギン酸、シスチン、システイン、メチオニン、セリン、ロイシン、トリプトファン等のアミノ酸、アラントイン、グリチルレチン酸、アズレン等の抗炎症剤、アルブチン等の美白剤、タンニン酸等の収斂剤、L−メントール、カンフル等の清涼剤やイオウ、塩化リゾチーム、塩化ピリドキシン、γ−オリザノール等が挙げられる。なお、前記薬剤については、遊離の状態で使用することができる他、造塩可能なものは酸又は塩基の塩の型で、また、カルボン酸基を有するものはそのエステルの型で使用することができる。

【0080】

前記紫外線吸収剤については、前記本発明の複合粉体において記載されたものと同一のものを使用することができる。

【0081】

本発明に於ける化粧料の形態、種類は特に限定されず、現在存在するあらゆる形態の化粧料及び将来販売される全ての化粧料の剤型が選択可能である。例えば、乳液状、クリーム状、固形状、ペースト状、ゲル状、粉末状、多層状、ムース状、及びスプレー状、従来公知の剤型を選択することが出来る。具体的には、メークアップ化粧料として、化粧下地、パウダーファンデーション、リキッドファンデーション、油性ファンデーション、ステックファンデーション、プレストパウダー、フェースパウダー、フットパウダー、ボディパウダー、口紅、口紅オーバーコート、リップグロス、コンシーラー、ルージュ、アイシャドウ、アイブロウ、アイライナー、マスカラ、水性ネイルエナメル、油性ネイルエナメル、乳化型ネイルエナメル、エナメルトップコート、エナメルベースコート、美白クリーム、乳液、ネック(首用)クリーム、化粧水、美容液、パック、カーマインローション、ボディローション、液状洗顔料、洗顔フォーム、洗顔クリーム、洗顔パウダー、メイククレンジング、ボディグロス、日焼け止め又は日焼け用クリーム等の紫外線防御用化粧料やローション等、頭髪化粧料としては、ヘアーグロス、ヘアークリーム、ヘアーシャンプー、ヘアーリンス、ヘアーカラー、ヘアースプレー、スプレー;ロールオンタイプ、パウダータイプのデオドラント製品、その他、ソープ、浴用剤等が例示できる。

【0082】

(化粧料以外の用途)

前記複合粉体(本発明の複合粉体)については、化粧料のみならず塗料、医薬品及び医薬部外品にも適用可能である。なお、前記記載の複合粉体をこれらの製品に適用する場合には、前記本発明の化粧料における記載内容を参考にして、これらを容易に実施することができる。

【実施例】

【0083】

以下、実施例により、本発明を更に詳細に説明する。なお、本発明はこれによって限定されるものでなく、化粧料の実施例における各成分の配合量は化粧料全量に対する質量%で示す。

【0084】

[実施例1]

薄片状粉体(基盤粉体)として平均粒子径6μmの白雲母33.5gを秤量し、これを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水750mlと飽和水酸化アルミニウム上澄液60mlを加えて撹拌、混合し、均一に分散させた。この分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ白雲母のスラリー分散液を得た。次いで、この分散液を75℃まで昇温させ、以後、反応終了までこの温度を保持した。この温度が安定した時点から1N NaOH 50mlを滴下し、次いで1.5N NaOH 100ml、1.75N NaOH 110.7mlと順次8時間41分かけて滴下した。滴下が終了した時点から75℃で30分間撹拌を続けた。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後粉砕処理を施し、酸化亜鉛−白雲母の複合粉体を得た。なお、得られた複合粉体における酸化亜鉛の固着率は32質量%であった。

【0085】

得られた複合粉体について、SEM写真を撮り図4(×100,000)に示した。この図から本発明品では、基盤粉体表面に多くの合一粒子が固着されていることが分かる。

【0086】

[比較例1]

白雲母68gに微粒子酸化亜鉛32gを加え、充分に撹拌した後、粉砕機で粉砕し比較試料を得た。

【0087】

[実施例2]

基盤粉体として平均粒子径6〜48μmの赤色干渉系雲母チタン19.0gを秤量し、これを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水600mlを加えて撹拌混合し、均一に分散させた。この分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ、赤色干渉系雲母チタンのスラリー分散液を得た。次いでこの分散液を70℃まで昇温させ、以後、反応が終了するまでこの温度を保持した。この温度が安定した時点から1N NaOH 50ml、1.5N NaOH 100ml、1.75N NaOH 100ml、2.0N NaOH 7.9mlを順次9時間8分かけて滴下した。滴下が終了した時点から70℃で60分撹拌を続けた。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後、粉砕処理を施し赤色系白色粉体を得た。なお、得られた複合粉体における微粒子酸化亜鉛の固着率は46質量%であった。

【0088】

得られた複合粉体について、SEM写真を撮り図5(×100,000)に示した。この図から本発明品では、基盤粉体表面に多くの連鎖状粒子が固着されていることが分かる。

【0089】

[比較例2]

赤色干渉色素雲母チタン54gに微粒子酸化亜鉛46gを加え、充分に撹拌した後、粉砕機で粉砕し比較試料を得た。

【0090】

[実施例3〜5]

基盤粉体として平均粒子径約8μmの各種体質顔料(実施例3;合成マイカ、実施例4;タルク、実施例5;球状アルミナ)39.5gを秤量し、これらの何れかを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水750mlを加えて撹拌混合し、均一に分散させた。この均一分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ、各種体質顔料のスラリー分散液を得た。次いでこの分散液を70℃まで昇温させた後、反応が終了するまでこの温度を保持した。70℃の温度が安定した時点から1N NaOH 50ml、1.5N NaOH 100ml、1.75N NaOH 109.8〜110.1mlを順次9時間15分〜9時間40分かけて滴下した。滴下が終了した時点で70℃で30分撹拌を続けた。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後粉砕処理を施し各体質顔料を基盤とした酸化亜鉛の複合粉体を得た。なお、得られた複合粉体における微粒子酸化亜鉛の固着率は29質量%であった。

【0091】

[実施例6]

薄片状粉体(基盤粉体)として平均粒子径6μmの白雲母33.5gを秤量し、これを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水750mlと飽和水酸化アルミニウム上澄液60mlを加えて撹拌、混合し、均一に分散させた。この分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ白雲母のスラリー分散液を得た。次いで、この分散液を75℃まで昇温させ、以後、反応終了までこの温度を保持した。この温度が安定した時点から1N NaOH 50mlを滴下し、次いで1.5N NaOH 100ml、1.75N NaOH 110.7mlと順次8時間41分かけて滴下した。滴下が終了した時点から75℃で30分間撹拌を続けた。更に片末端トリメトキシ変性ジメチルシリコーン/IPA溶液(1:1(質量%))を9g添加した。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後粉砕処理を施し、トリメトキシ変性ジメチルシリコーンで表面処理された酸化亜鉛−白雲母の複合粉体を得た。

【0092】

[実施例7]

片末端トリメトキシ変性ジメチルシリコーン/IPA溶液(1:1(質量%))に替えて、ステアロリルグルタミン酸2ナトリウム(味の素(株)HS−21P)を使用すること以外は、実施例6と同様の方法で、ステアロイルグルタミン酸で表面処理された酸化亜鉛−白雲母の複合粉体を製造した。

【0093】

[比較例3]

合成マイカ71gに微粒子酸化亜鉛29gを加え、充分に撹拌した後、粉砕機で粉砕し比較試料とした。

【0094】

[比較例4]

合成マイカに替えて、タルクを使用すること以外は、比較例3と同様の方法で比較試料を製造した。

【0095】

[比較例5]

合成マイカに替えて、球状アルミナを使用すること以外は、比較例3と同様の方法で比較試料を製造した。

【0096】

[実施例8〜10]

基盤粉体として平均粒子径が6〜48μmの各種干渉系雲母チタン(実施例8;黄色干渉色、実施例9;緑色干渉色、実施例10;青色干渉色)19.0gを秤量し、これらの何れかを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水600mlと飽和水酸化マグネシウム上澄液60mlを加えて撹拌混合し均一に分散させた。この分散液に硝酸亜鉛58gを加えて分散液中に完全に溶解させ、各種干渉色系のスラリー分散液を得た。この分散液を75℃まで昇温させた後、反応が終了するまでこの温度を保持した。この温度が安定した時点から1N NaOH 50ml、1.5N NaOH 100ml、1.75N NaOH 1100ml、2N NaOH 7.9〜8.4mlを順次8時間58分〜9時間10分かけて滴下した。滴下が終了した時点から60分撹拌を続けた。その後40℃まで冷却し、ろ過した後、70℃で乾燥した。乾燥後、粉砕処理を施し各種雲母チタン系白色粉体を得た。なお、得られた複合粉体における微粒子酸化亜鉛の固着率は46質量%であった。

【0097】

[比較例6]

黄色干渉色白色粉末54gに微粒子酸化亜鉛46gを加えて、充分に撹拌した後、粉砕機で粉砕して比較試料とした。

【0098】

[比較例7]

黄色干渉色白色粉末に替えて、赤色干渉白色粉末を使用すること以外は、比較例6と同様の方法で比較試料を製造した。

【0099】

[比較例8]

黄色干渉色白色粉末に替えて、緑色干渉白色粉末を使用すること以外は、比較例6と同様の方法で比較試料を製造した。

【0100】

[比較例9]

黄色干渉色白色粉末に替えて、青色干渉色白色粉末を使用すること以外は、比較例6と同様の方法で比較試料を製造した。

【0101】

[実施例11、比較例10及び11]パウダーファンデーションの製造

下記表1の組成に基づいて、下記製法により各種パウダーファンデーションを製造した。

【0102】

【表1】

【0103】

(製造方法)

(A)の成分をヘンシェルミキサーに投入し、攪拌混合し、取り出し、粉砕機で粉砕した。その後粉砕物を再度ヘンシェルミキサーに移し、更に(B)の成分を加え、充分に攪拌混合した後取り出し、粉砕した後、中皿に充填して目的とするパウダーファンデーションを得た。

【0104】

[実施例12及び比較例12]フェースパウダーの製造

下記表2の組成に基づいて、下記製法により各種フェースパウダーを製造した。

【0105】

【表2】

【0106】

(製造方法)

(A)の成分をナウターミキサーに投入し、攪拌混合し、取り出し、粉砕機で粉砕した。その後粉砕物をヘンシェルミキサーに移し、更に(B)の成分を加え、充分に攪拌混合した後取り出し、粉砕した後、取り出し、ブロワーシフターを通し、容器に充填して目的とするフェースパウダーを得た。

【0107】

[評価例1]各実施例において得られた化粧料と各比較例において得られた化粧料との比較評価

上記実施例及び比較例において得られた各種化粧料について評価した。

【0108】

(評価方法)

各種化粧料に対し、12名の女性パネルによる実使用テストを実施し、素肌感、肌を明るく仕上げる効果、肌のたるみの補正効果、仕上りの自然さ、塗布時の使用感(滑らかさ)について、下記の基準に基づき評価を行った。

【0109】

実使用特性評価基準

【0110】

(評価結果)

(1)パウダーファンデーション

結果を表3に示す。

【0111】

【表3】

【0112】

表3から明らかなように、本発明の化粧料、すなわち実施例1で得られた複合粉体を配合した化粧料(実施例11のパウダーファンデーション)は、肌を明るく仕上げる効果と肌のたるみの補正効果を有し、更に素肌感のある自然な仕上がりを与えるものであった。また、使用感においてもなめらかな軽い感触であった。これに対して比較例1で得られた粉体を配合した化粧料(比較例10のパウダーファンデーション)は、肌のたるみの補正効果を奏するものではなく、更に素肌感のある自然な仕上がりを与えるものではなかった。同様に、比較例11のパウダーファンデーションは、肌を明るく仕上げる効果や肌のたるみ補正効果を奏するものではなく、素肌感に欠け自然な仕上がりを与えるものではなかった。

【0113】

(2)フェースパウダー

結果を表4に示す。

【0114】

【表4】

【0115】

表4から明らかなように、実施例2で得られた複合粉体及び実施例8で得られた複合粉体を配合した化粧料(実施例12のフェースパウダー)は、肌を明るく仕上げる効果と肌のたるみの補正効果を有し、更に素肌感のある自然な仕上がりを与えるものであった。また、使用感においてもなめらかな軽い感触であった。

【0116】

[実施例13]乳液の製造

下記表5の組成に基づいて、下記製法により乳液を製造した。

【0117】

【表5】

【0118】

(製造方法)

(A)の成分を75℃に保持しながら混合し、均一に分散させた。これに75℃で溶解、均一混合(分散)した成分(B)の混合物を徐々に添加して乳化させた。乳化が終了した時点で乳化物を30℃まで冷却し、容器に充填して目的とする乳液を得た。

【0119】

[実施例14]パウダーアイシャドーの製造

下記表6の組成に基づいて、下記製法によりパウダーアイシャドーを製造した。

【0120】

【表6】

【0121】

(製造方法)

(A)の成分をヘンシェルミキサーに投入し、均一に混合し、取り出し、粉砕機で粉砕した。その後粉砕物を再度ヘンシェルミキサーに移し、更に(B)の成分を加え、攪拌し均質化した後取り出し、粉砕機で解砕した後、ブロワーシフターを通し、中皿に充填して目的とするパウダーアイシャドーを得た。

【0122】

[実施例15]O/W型ファンデーションの製造

下記表7の組成に基づいて、下記製法によりO/W型ファンデーションを製造した。

【0123】

【表7】

【0124】

(製造方法)

(A)の成分を75℃に保持しながら混合し、均一に分散させた。これに75℃で溶解混合(分散)した成分(B)の混合物を徐々に添加して乳化させた。乳化が終了した時点で乳化物を30℃まで冷却し、これに成分(C)を加えて攪拌し、容器に充填して目的とするO/W型ファンデーションを得た。

【0125】

[評価例2]実施例13〜15において得られた化粧料の評価

上記実施例13〜15において得られた各種化粧料について評価した。

【0126】

(評価結果)

実施例13〜15において得られた化粧品は何れも素肌感を保持しつつ、肌を明るく仕上げる効果に優れ、肌のたるみを補正する事が可能となり、自然な仕上りを与えるものであった。更に使用感においても滑らかな軽い感触を有していた。

【産業上の利用可能性】

【0127】

本発明により、顔(肌)が明るく仕上り、塗布したときの素肌感に優れ、肌のたるみも補正される化粧料を、容易かつ簡便に製造することができる。したがって、本発明は特に化粧料分野において、工業的に極めて有用である。

【符号の説明】

【0128】

1:回帰反射光

2:特定の形状ないし形態を有する酸化亜鉛粒子表面上における正反射光

3:基盤粉体表面上における正反射光

4:拡散反射光

5:酸化亜鉛粒子を透過した光の反射光(位相差散乱光)

6:基盤粉体を透過した光の反射光(位相差散乱光)

7:特定の形状ないし形態を有する酸化亜鉛粒子

8:基盤粉体

【技術分野】

【0001】

本発明は、複合粉体、詳しくは、基盤粉体(例えば薄片状粉体)の粒子表面に、特定の形状ないし形態を構成するよう超微粒子の酸化亜鉛粒子を固着させた新規複合粉体(超微粒子酸化亜鉛−基盤粉体複合粉体)、並びにそれを配合した化粧料、特にメークアップ化粧料等に関する。

【背景技術】

【0002】

従来、素肌の毛穴や小じわなど肌の物理的な凹凸を補正する方法として、球状粉末の拡散反射によるボカシ効果が用いられて来た。

【0003】

特に最近ではこの様な目的で球状粉末として、従来のPMMA(屈折率1.49)やナイロンなどの樹脂粉末から硫酸バリウム(屈折率1.63)やアルミナ(屈折率1.74)などの屈折率が1.49〜1.74の無球の無機粉末が用いられている。

【0004】

例えば、平均粒子径0.1〜4μmの球状硫酸バリウムが開発されており、これらを用いた化粧料では、毛穴やしわなどの肌の凹凸を目立ちにくくしながら、シミ、ソバカスなどの色むらを見えにくくし、良好な透明感や素肌感を与えることが報告されている(例えば、特許文献1参照)。

【0005】

また、タルク、マイカ、アルミナ、硫酸バリウム等の薄片状粉末の表面に微小な球状樹脂粉末が均一に複合化した複合粉末や球状シリカ粒子の表面に酸化チタン層やシリカ層を設けて光の屈折率を高める事により光の拡散性を向上させ、ボカシ効果を高めた複合粉末の開発も行われている。

【0006】

例えば、マイカやタルク等の薄片状粉末の表面に平均粒子径0.5〜2.0μmの硫酸バリウムを被覆した複合粉末が提案されている(例えば、特許文献2及び3参照)。

【0007】

また、マイカやタルク等の薄片状の表面に平均粒子径0.1μm以下の超微粒子を被覆した複合粉末が開発され、この粉末が肌に対する付着性や伸展性に優れ、光の散乱効果にも優れていることが報告されている(例えば、特許文献4参照)。

【0008】

一方、高屈折率酸化チタン顔料(酸化チタン(R)n=2.71、酸化チタン(A)n=2.52)を使用する事により、肌の色彩的な欠点や肌の毛穴や小じわなどの凹凸を隠蔽する方法がある。

【0009】

また、素肌のくすみ、そばかす、赤味、目の回りのくま等に例示される色彩的欠点を補正する方法としては、主に屈折率が2.52(アナターセ型)〜2.71(ルチル型)の強い隠蔽力及び着色力のある酸化チタン顔料が用いられて来た。

【0010】

更に、このように色彩的な欠点を補正する方法としては、粉末の分光特性による補正が有効である事も知られている。

【0011】

酸化チタンに酸化鉄をドーピングし、黄橙色に着色することで、肌に自然に馴染んだ仕上がりを目指した粉末が開発されている(例えば、特許文献5参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−283124号公報

【特許文献2】特公平2−42387号公報

【特許文献3】特公平2−42388号公報

【特許文献4】特許3184608号公報

【特許文献5】特開平7−3181号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、拡散反射によるボカシ効果を得るために使用される球状粉末は、化粧料中に均一に分散させることが比較的難しく、球状粉末の凝集状態での存在が拡散反射特性を低下させたり、球状粉末が肌の皮溝(皮孔部)に落ち込み、毛穴や小じわなどの肌の凹凸を目立たせてしまうことがあり、化粧肌の均一な仕上がりの観点から殆ど満足されていない。更には、球状粉末の配合量が多くなると塗布時化粧膜にしっとり感が得にくく、さらさら感の強い化粧膜になりやすく、肌質対応が出来にくいと同時に圧縮固化に於ける成形性が低下するといった欠点が顕在化している。

【0014】

また、薄片状粉末の表面に微小な樹脂粉末を均一に被覆して複合化した複合粉末では、0.5μm以下の微細な樹脂粉末の緻密な付着状態によって形成される面において表面正反射となり強い光沢を与える。また、樹脂粉末の屈折率が1.5以下であるため化粧料中の油分(屈折率1.3〜1.4程度)と馴染み、透明化されやすく、期待したほどの拡散反射特性は得られず、かえって、肌の凹凸を目立たせてしまい、化粧料の均一な仕上りの観点から殆ど満足されていない。特許文献2及び3等に記載されている複合粉末でも、光の散乱効果によるシワ隠し効果が不充分であった。

【0015】

上記したように、特許文献4等において、屈折率が1.5以上の無機粉末を複合化させた例として、マイカやタルク等の薄片状粉末の表面に平均粒子径0.1μmの超微粒子硫酸バリウムを被覆した複合粉末は光の散乱効果にも優れていることが報告されている。しかしながら、このような複合粉末によれば、化粧料中の油分や肌の皮脂の影響を最小限に抑えながら、肌の凹凸を補正し、均一に仕上げる効果は得られるものの、肌表面のきめに関与する質感が得られず、素肌感のあるファンデーションの仕上がりが得にくく、満足を与えるものではない。

【0016】

一方、高屈折率酸化チタン顔料(酸化チタン(R)n=2.71、酸化チタン(A)n=2.52)を使用する方法では、肌の色彩的な欠点や肌の毛穴や小じわなどの凹凸を隠蔽して、均一な仕上りに見せることは可能であるが、その質感は光沢のないマットな状態であり、また高い屈折率による強い光散乱性からファンデーションの仕上りが青白くなり、決して自然な仕上がりを与えるものではなかった。更に透明感が感じられず実際の素肌とはかけ離れた異質な印象しか与えなかった。

【0017】

上記特許文献5の発明は、この問題を解決するためになされたものであるが、この発明は、仕上りを自然に見せる効果に一定の寄与はするものの、問題を充分に解決したものとは言えなかった。

【0018】

更には、実際の素肌に近い仕上りを得るために皮膚組織の構造に着目した粉体の開発が行われているが、複雑な皮膚組織を模倣することには限界があり、自然な仕上りが得られないばかりか、隠蔽性も低いために肌のくすみや色むら等の色彩的欠点をカバーしきれず、充分な効果が期待出来ないのが現状である。

【0019】

そこで、より若さを表現すべく、特にメークアップ化粧料においては肌色の素肌感に優れ、明るく仕上げると共に、従来の小じわ、毛穴への対応以外の方法により対応の困難性の高い顔のたるみの光学的補正において優れた素材(複合素材)の開発が望まれている。

【0020】

肌の凹凸や色彩的な欠点を補正するためには、粉末の拡散反射特性や分光特性による補正が自然な仕上がりの補正方法として最も有効であり、実際に基盤粉末と被覆粒子の複合化によるこの様な補正が化粧料に於いて必要である。

【0021】

本発明の目的は、化粧料に配合する事によって、肌全体に素肌感を保持しつつ肌を明るく仕上げると共に肌のたるみをも補正する効果を有し、より若々しい顔に仕上げることができる複合粉体、並びにそれを配合した化粧料を提供する事にある。

【課題を解決するための手段】

【0022】

本発明者は前記課題解決に向けて鋭意研究を行った結果、特定の形状ないし形態を有する超微粒子の酸化亜鉛(粒子、複数粒子、合一粒子、連鎖状粒子等)には、回帰反射光と正反射光と拡散反射光と位相差散乱光の各単独光及びそれらの反射光の複雑な相互作用(干渉作用等)による散乱効果があり、これを配合した化粧料には、重ね付けしても肌全体に素肌感を保持しつつ肌を明るく仕上げる効果があることを見出した。この超微粒子の酸化亜鉛の粒子は、その断面が略六角形の形状をした一次粒子であり、好ましくは、平均粒子径で表して、0.03〜0.05μm程度の粒子径を有する。また、この超微粒子の酸化亜鉛は、少なくともその一部が、基盤粉体の表面において、その結晶成長の過程で合一化ないし集合して合一粒子を形成しうる。なお、その一次粒子の平均的な大きさは、好ましくは0.08〜0.4μm程度、より好ましくは0.08〜0.3μm程度であるが、この一次粒子については、その平均的な大きさが0.1μm程度で、その分布幅が0.08〜0.15μm程度であることが更に好ましい。更に、この合一粒子は、少なくともその一部が成長(積層ないし集合)して六角形状板を形成し、その後連鎖ないし連結することによって、或いは当該六角形状板を形成することなく、それ自体で連鎖ないし連結することによって、或いは当該合一粒子の少なくとも一部と当該六角形状板とが連鎖ないし連結することによって、連鎖状粒子を形成しうる。なお、六角形状板について、その一次粒子の平均的な長さは、好ましくは0.1〜0.3μm程度であり、連鎖状粒子について、その一次粒子の平均的な長さは、好ましくは0.1〜1.0μm程度、より好ましくは0.13〜0.8μm程度である。また、連鎖状粒子については、その一次粒子の平均的な長さが0.3μm程度で、その分布幅が0.13〜0.65μm程度であることが更に好ましい。なお、この超微粒子の酸化亜鉛の結晶成長、すなわちこの超微粒子の酸化亜鉛がとりうる形態は、基盤粉体を均一に分散させた液の反応水量、反応時間、反応時のpHの調整、アルカリ溶液の滴下速度等をコントロールする事により制御することができる。上記合一粒子、及び連鎖状粒子は、その表面上に微細な凹凸と、六角形状の平滑面とを有しており、この表面において光は複雑な反射をする。

【0023】

このような超微粒子の酸化亜鉛(粒子、複数粒子、合一粒子、連鎖状粒子等)が基盤粉体(薄片状粉末)の表面に固着(接着)することにより得られる複合粉体が、顔の正面からの光を正反射して肌に近い色に見せ(自然な肌色に近い色調を与え)、顔(肌)の正面からの光を正反射して肌に近い色に見せるとともに、たるみによる影の部分においてその小片が写真撮影で使用するレフ板の様に光を様々な角度で反射させる効果と、肌のたるみを光学補正する効果(より若々しく見せる効果)とを有し、このような複合粉体を配合した化粧料によれば、優れた素肌感が得られ、顔(肌)が明るく仕上り、肌のたるみも補正されうる。これらの知見に基づいて本発明を完成するに到った。

【0024】

すなわち、本発明において、

基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部が下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成していることに特徴を有する複合粉体(以下、「本発明の複合粉体」とも称する。):

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態

を提供することができる。

【0025】

なお、本発明では、前記基盤粉体が、薄片状粉体であることが好ましい。

【0026】

本発明では、前記薄片状粉体が、板状粉体、雲母チタン及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上であることが好ましく、前記板状粉体が、タルク、セリサイト、マイカ、カオリン、合成マイカ、合成タルク、魚鱗箔、オキシ塩化ビスマス、シルバー光沢パール顔料、虹彩箔パール顔料及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上であることが好ましい。

【0027】

また、本発明では、前記略六角形の形状を有する超微粒子の酸化亜鉛粒子の粒子径を、平均粒子径で表して、30〜50nmとすることができる。

【0028】

本発明において、別の形態として、前記記載の複合粉体を配合したことに特徴を有する化粧料(以下、「本発明の化粧料」とも称する。)、好ましくはメークアップ化粧料を提供することができる。

【0029】

なお、本発明では、前記酸化亜鉛粒子と前記基盤粉体の組成比(質量比)が、90/10〜10/90であることが好ましい。

【発明の効果】

【0030】

本発明により、顔(肌)の正面からの光を正反射して肌に近い色に見せる(自然な肌色に近い色調を与える)とともに、たるみによる影の部分において複合粉体の小片が写真撮影で使用するレフ板の様に光を様々な角度で反射させる効果と、肌のたるみを光学補正する効果(より若々しく見せる効果)とを有する複合粉体を提供することができる。

【0031】

更に、前記複合粉体を使用して、顔(肌)が明るく仕上り、塗布したときの素肌感に優れ、肌のたるみも補正される化粧料を、容易かつ簡便に製造することができる。したがって、本発明は特に化粧料分野において、工業的に極めて有用である。

【図面の簡単な説明】

【0032】

【図1】本発明の複合粉体を構成する酸化亜鉛粒子の基盤粉体表面上での結晶成長の過程を模試的に図示したものである。

【図2】本発明の複合粉体の反射特性を模式的に図示したものである。

【図3】本発明の複合粉体のSEM写真(×6,000)を図示したものである。

【図4】本発明の複合粉体のSEM写真(×100,000)を図示したものである。この複合粉体の表面において、これを構成する酸化亜鉛粒子が合一粒子の形態を構成している。

【図5】本発明の複合粉体のSEM写真(×100,000)を図示したものである。この複合粉体の表面において、これを構成する酸化亜鉛粒子が連鎖状粒子の形態を構成している。

【発明を実施するための形態】

【0033】

以下に、基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子が、特定の形状ないし形態を構成している複合粉体、すなわち本発明の複合粉体及びこれを配合した化粧料を中心に、本発明を実施するための形態について詳細に説明するが、これらに限定されることはない。

【0034】

なお、本発明において、「超微粒子」とは、平均粒子径で表して、30〜50nm程度をいう。また、この平均粒子径については、公知の方法である走査型電子顕微鏡法(scanning electron microscopy(SEM))により容易に測定することができるが、本発明で規定する場合、nmレベルの粒子径は、SEMによるものとする。

【0035】

また、本発明において、「合一粒子」とは、基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が合一化ないし集合して形成されるクラスターないし集合体の形態にある粒子をいう。

【0036】

また、本発明において、「連鎖状粒子」とは、前記合一粒子の成長により形成される六角形状板が更に連鎖ないし連結することによって、或いは前記六角形状板を形成することなく、それ自体で連鎖ないし連結することによって、或いは前記合一粒子と前記六角形状板とが連鎖ないし連結することによって、形成される連鎖状の粒子形状ないし連結体の形態にある粒子をいう。

【0037】

(本発明の複合粉体)

本発明の複合粉体は、基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部は、特定の形状ないし形態、すなわち下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成している:

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態。

【0038】

本発明において使用する基盤粉体(基体とも称する)については、特に制限はなく、無機粉体及び有機粉体の何れの粉体が選択されてもよいが、好ましくは通常化粧料に使用される粉体が選択される。このような粉体として、例えば粘土鉱物、金属酸化物、金属水酸化物、複合酸化物、樹脂粉末、粘土鉱物−金属酸化物複合体、粘土鉱物−金属水酸化物複合体、樹脂粉末−金属酸化物複合体、樹脂粉末−金属水酸化物複合体、樹脂粉末−複合酸化物複合体等が挙げられる。

【0039】

前記基盤粉体については、マイカ、合成マイカ、タルク、合成タルク、セリサイト、カオリン、雲母チタン(シルバー光沢パール顔料、虹彩箔パール顔料等)、有色顔料被覆パール顔料、オキシ塩化ビスマス、硫酸バリウム、アルミナ、オキシ塩化ビスマス、シリカ、窒化ホウ素、酸化チタン、ガラス、酸化鉄、PMMA、ナイロン、ポリエチレン、ポリプロピレン、ラウロイルリジン、酸化亜鉛(上記特定の形状ないし形態を構成している超微粒子の酸化亜鉛以外のもの)、魚鱗箔、及びシリコーン弾性樹脂から1種又は2種以上を選択することができ、合成マイカ及び/又は雲母チタンを選択することがより好ましい。

【0040】

前記基盤粉体の粒子形状には特に制限は無い。例えば、薄片状、鱗片状、板状、球状、紡鍾状、X状、星形状、花弁状、ヒトデ状、リボン状、針状、半球状、棒状等、各種の形状が挙げられる。相対的に安価であり、入手し易く、比較的肌の特性と同じ反射曲線が得られ易い点の他に、その表面に均一な膜や層を形成させ易く、安定した光学特性が得られ易い点で、前記粒子形状は、薄片状、板状、棒状、紡鍾状のいずれかである事が好適である。

【0041】

前記基盤粉体として使用する粉体粒子の大きさは、平均粒子径で表して、好ましくは1〜100μm程度、より好ましくは3〜50μm程度、更に好ましくは5〜30μm程度である。なお、本発明において、粒子径、及び平均粒子径は、特段の指定なき場合には、SEMによる。

【0042】

前記略六角形の形状を有する超微粒子の酸化亜鉛粒子の粒子径については、平均粒子径で表して、好ましくは30〜50nm程度の範囲が選択される。

【0043】

本発明で使用する基盤粉体の種類や、その平均粒子径の大きさ等にもよるが固着する酸化亜鉛粒子(合一粒子や、連鎖状粒子等を含む)の配合、使用量については、酸化亜鉛粒子の固着率が、固着する基盤粉体に対して、好ましくは10〜100質量%程度、より好ましくは10〜80質量%程度、更に好ましくは20〜70質量%程度となるよう酸化亜鉛粒子を使用することができる。酸化亜鉛粒子の固着率が10質量%未満の場合には、固着ないし被覆粒子が不足するため基盤粉体の表面を反射を抑える事ができなくなり、基盤粉体の種類によっては、テカリやキラキラやチカチカしたような特性が見られる場合があるので、好ましくない。一方、酸化亜鉛粒子の固着率が100質量%を超えると、特に基盤粉体がタルク、セリサイト、マイカのような体質顔料の場合において、粉体(複合粉体)にざらつき感が出る傾向があり、使用感の点で好ましくない。更に基盤粉体が雲母チタンの様な場合には、干渉色が過度に消失し、白っぽく、かつ肌に厚みを感じる仕上りになりやすく、化粧効果を著しく阻害する恐れもある。なお、固着率については、蛍光X線法により測定することが可能であるが、本発明で規定する場合、蛍光X線法によるものとする。

【0044】

また、基盤粉体表面において、特定の形状ないし形態を構成している酸化亜鉛粒子は、この表面を被覆するよう固着されることにより目的とする効果が更に改善される。このとき、基盤粉体の表面に固着される酸化亜鉛粒子(合一粒子や、連鎖状粒子等を含む)の被覆率は基盤粉体表面積の10〜80%である事が好適である。被覆率が80%を超える場合には、特にタルク、セリサイト、マイカの様な体質顔料の場合において、粉体にざらつき感が出てしまう事があり、また雲母チタンの場合においては、干渉色が過度に消失し、白っぽく、かつ肌に厚みを感じる仕上りになる場合がある。被覆率が10%未満の場合には、被覆粒子が少なすぎるために拡散特性が発揮されず、基盤粉体の反射特性を抑えることが出来るが、テカリ、キラキラ、チカチカしたような特性が見られる場合がある。なお、被覆率については、蛍光X線法により基盤粉体表面上の亜鉛の量を定量し、これを酸化物に換算することによって求めることが可能であるが、本発明で規定する場合、このような方法によるものとする。

【0045】

本発明の複合粉体には、基盤粉体の表面に、特定の形態((A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;(B)前記合一粒子の更なる成長により形成される六角形状板の形態;(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態)を構成している酸化亜鉛の粒子が固着した複合粉体が含まれるが、その酸化亜鉛粒子により形成(構成)される形態については、製造条件(後記実施例等も参照。)、特に水の使用量(亜鉛イオン濃度)、反応温度、反応時のpH、アルカリの滴下速度、金属イオンの添加等の違いに応じて、本発明における特定の形態に調製することができる。

【0046】

本発明の複合粉体は、当該複合粉体を構成する基盤粉体の粒子表面に酸化亜鉛粒子(略六角形の形状を有する超微粒子の酸化亜鉛粒子)が固着し特定の形態を構成することにより形成される。図1は、基盤粉体の一つの表面上に固着する酸化亜鉛粒子の結晶成長の過程を模式的に示したものである。図1に示すように、本願発明によれば、下記製造方法の実施により、基盤粉体の表面上に断面が略六角形状(六角形多面体)の超微粒子の酸化亜鉛が生成する。この生成した粒子は、これを基点に更に結晶成長し、この成長した粒子が合一粒子を構成し、更に成長して、六角形状板粒子や、連鎖状粒子を構成する。なお、このような形態の粒子を多く基盤粉体表面上に有している方が好ましい。

【0047】

本発明の複合粉体を構成する基盤粉体に固着する酸化亜鉛については、全酸化亜鉛に対し好ましくは少なくとも30質量%程度、より好ましくは少なくとも50質量%程度が前記連鎖状粒子で固着されることが好ましい。

【0048】

基盤粉体上に固着した特定の形態を構成している酸化亜鉛の平均粒子径は0.08〜1.0μm程度である事が好適である。

【0049】

すなわち、超微粒子の酸化亜鉛は、少なくともその一部が、基盤粉体の表面において、その結晶成長の過程で合一化ないし集合して合一粒子を形成しうるが、その一次粒子の平均的な大きさは、好ましくは0.08μm〜0.4μm程度、より好ましくは0.08μm〜0.3μm程度である。平均粒子径が0.08μm未満である場合には殆どの光が透過してしまうため、拡散特性を充分に発揮する事ができない場合があるので、好ましくない。

【0050】

また、この合一粒子は、少なくともその一部が、更に成長(積層ないし集合)して、六角形状板や、連鎖状粒子を形成するが、連鎖状粒子に関して、その一次粒子の平均的な長さは、好ましくは0.1μm〜1.0μm程度、より好ましくは0.13μm〜0.8μm程度である。平均粒子径が1.0μmを超える場合には、薄片状粉体又は板状粉体が選択される場合において、素肌感のある明るい仕上りが損なわれる場合があり、雲母チタンが選択される場合において、虹彩箔等のもつ干渉色が消失しやすくなり化粧肌の素肌感や透明感といった質感を損う場合があり、更に肌へのたるみに対する効果も損う場合があるので、好ましくない。

【0051】

なお、合一粒子、又は連鎖状粒子を構成する単一粒子の形状が、下記(1)や(2)に示すような形状、すなわちその面と面で構成される角部(複数の面で構成され角を有する部分)が丸みを帯びた曲面を有する形状であってもよい。このような形状の単一粒子が含まれることが、これらの粒子の積層やそれらの粒界からの反射光により高い光拡散反射光を示すため、より好ましい。

【0052】

(1)

【0053】

(2)

【0054】

このような酸化亜鉛粒子で構成される特定の形状ないし形態を有するものが、基盤粉体を接点として、これに固着していることが好ましい。また、SEM観察からも理解されるように(図3参照)、このような酸化亜鉛粒子で構成される特定の形状ないし形態を有するものが、基盤粉体表面全体にできるだけ均一に、しかも多く固着する方が望ましい。

【0055】

本発明の複合粉体については、その効果を損わない範囲で、通常化粧料に用いられる表面処理剤を用いて表面処理を施すことができる。前記表面処理方法としては、例えば、シリコーン処理、アクリルシリコーン処理、金属石ケン処理、レシチン処理、アミノ酸処理、フッ素処理(例えば、フッ素アクリレート/ポリアルキレングリコールの共重合体ポリマー処理等)、コラーゲン処理、エラスチン処理、水添レシチン処理、高級アルコール処理、高級脂肪酸処理、エステル処理、ワックスロウ処理、界面活性剤処理、保湿性処理並びに特開2001−72527号公報及び特開2002−80748号公報等に開示されている処理方法(二つの層を構成するよう表面処理剤で処理する方法(マイブリッド処理))から選択される一種又は二種以上を用いる方法を選択することができる。

【0056】

(製造方法)

本発明の複合粉体を製造するには特に困難は無く、本願明細書の記載、特に後述の実施例等によれば容易に製造することができるが、若干、補足すると次の通りである。

【0057】

基盤粉体の使用量に対し、水を29〜130倍量(質量)程度使用する。酸化亜鉛の生成の際の亜鉛化合物の使用量は、基盤粉体を含んだ総質量に対して2.5〜25質量%程度、より好ましくは2.5〜10質量%程度使用する。基盤粉体を水に均一に分散させ、これに亜鉛化合物を溶解させて得られた分散液を好ましくは30〜100℃程度(より好ましくは40〜80℃程度)に加温し、反応終了までこの温度を保持する。反応時間は4〜15時間程度、より好ましくは6〜10時間程度である。この分散液を好ましくはpH5〜12の範囲(より好ましくはpH6〜9の範囲)に調整し、この条件下でアルカリ溶液を、滴下したアルカリの消費速度(消失速度)に合わせながら、滴下する。滴下終了後20〜50℃で冷却し、ろ過、水洗後、乾燥そして粉砕することにより、基盤粉体の表面に略六角形の形状を有する超微粒子の酸化亜鉛が固着した複合粉体を製造することができる。

【0058】

前記亜鉛化合物は、水、アルコール等の媒体で亜鉛イオンが生じるものであれば良く、その種類は特に限定されない。この様な亜鉛化合物として、硝酸亜鉛、硫酸亜鉛、塩化亜鉛、炭酸亜鉛、酢酸亜鉛等が挙げられる。このうち、副生成物の発生の抑制や工程の簡便性の達成が容易である事から硝酸亜鉛、硫酸亜鉛が好適である。

【0059】

なお、上記水の使用量(亜鉛イオン濃度)、反応温度、反応時間、反応時のpH、アルカリの滴下速度等は、粒子の形状ないし形態の制御要素であり、これをコントロールする事で光学的な拡散反射の強度や角度依存的な光沢感の変化を付与する事が出来る。また、上記分散液には、必要により、金属イオン(例えば飽和金属酸化物或いは金属水酸化物等の飽和溶液の上澄液)を、酸化亜鉛の結晶成長の制御を目的として、酸化亜鉛粒子の特定の形態の形成を阻害しない範囲で、添加することができる。

【0060】

前記金属イオンとして、亜鉛イオン、マグネシウムイオン、アルミニウムイオン、カルシウムイオンが挙げられ、これらは単独或いは2種以上組合せて使用されうる。それぞれのイオンを、該当する金属の水酸化物や酸化物、炭酸化合物の飽和溶液として与えることができる。

【0061】

金属イオンを与えるための金属化合物として、例えば酸化マグネシウム、水酸化マグネシウム、炭酸マグネシウム等のマグネシウム化合物、水酸化アルミニウム、酸化アルミニウム等のアルミニウム化合物、水酸化カルシウム、酸化カルシウム等のカルシウム化合物、酸化亜鉛、水酸化亜鉛等の亜鉛化合物を使用することができる。

【0062】

本発明の複合粉体は、従来の粉体や顔料の配合方法と同様の方法で分散体や化粧料に配合することができる。

【0063】

次いで、作用機序について考察してみるならば、本発明は、基盤となる粉体(基盤粉体)の表面に、特定の形状ないし形態を構成するよう調製した酸化亜鉛を固着させる。図2に示したように、本発明の複合粉体では、回帰反射光、正反射光、ある一定の角度から入射した光が様々な角度に反射された拡散反射光、及びそれらの光の干渉し合う相互作用、或いは基盤粉体表面からの反射光と基盤と酸化亜鉛の複合層からの反射光の相互作用による位相差散乱光(酸化亜鉛粒子を透過した光の反射光や、基盤粉体を透過した光の反射光等)との相互作用が生じる。すなわち、本発明の効果は、回帰反射光と、正反射光と、拡散反射光と、位相差散乱光の相互作用により得られる。本発明の複合粉体が、優れた素肌感を有し、肌に近い色に見せ(自然な肌色に近い色調を与え)、肌を明るく仕上げ、肌のたるみを光学補正する効果(より若々しく見せる効果)を有する主な理由として、この相互作用が挙げられる。

【0064】

また、一般に適用される被覆粒子は例えば硫酸バリウム等の屈折率は1.63が肌の屈折率1.55に近いため透明感が得られやすい。しかし、化粧料に配合される油剤や肌から分泌する皮脂等の屈折率は1.3〜1.4程度であり、被覆粒子とそれらの油剤との屈折率の差異が小さく透明化し易くなり、被覆粒子のもつ機能を損う場合が多い。本発明では、固着ないし被覆する酸化亜鉛粒子の屈折率が2.0と、化粧料油剤や肌から分泌する皮脂との差異が大きく、更には超微粒子酸化亜鉛が合一粒子や連鎖状粒子の形態を構成し、一次粒子として作用するため、肌全体に素肌感を保持しつつ、肌を明るく、且つたるみ現象を光学的に補正する効果を有する。また前述の理論や試験結果から明らかに経時観察の結果、透明化現象が見られず、その効果の持続性は充分に期待出来る。

【0065】

さらに、基盤粉体の表面に合一粒子や、連鎖状粒子、六角形状板の形態にある粒子が固着しているので、粉末と肌との接点が少なくなっていたり、六角形状板の形態にある粒子の表面の平滑面等の状態により、使用感が軽くなり、これを化粧料に配合して使用する際にはフィット感に優れながら且つ滑らかに肌に均一に拡がるために使用感においても好ましい結果が得られる。

【0066】

本発明の複合粉体は、酸化亜鉛を含むため、紫外線を遮断する作用ないし効果を有する他、皮脂吸収効果をも有する。なお、本発明の複合粉体は、一般に使用されている紫外線吸収剤と併用することができ、その場合には紫外線遮断効果が更に高められうる。

【0067】

前記紫外線吸収剤としては、例えば、オクチルシンナメート、エチル−4−イソプロピルシンナメート、メチル−2,5−ジイソプロピルシンナメート、エチル−2,4−ジイソプロピルシンナメート、メチル−2,4−ジイソプロピルシンナメート、プロピル−p−メトキシシンナメート、イソプロピル−p−メトキシシンナメート、イソアミル−p−メトキシシンナメート、オクチル−p−メトキシシンナメート、2−エトキシエチル−p−メトキシシンナメート、シクロへキシル−p−メトキシシンナメート、エチル−α−シアノ−β−フェニルシンナメート、2−エチルヘキシル−α−シアノ−β−フェニルシンナメート、グリセリルモノ−2−エチルヘキサノイルージパラメトキシシンナメート等の桂皮酸系紫外線吸収剤;2,4−ジヒドロキシベンゾフェノン、2,2’−ジヒドロキシ−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−4’−メチルベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン−5−スルホン酸塩、4−フェニルベンゾフェノン、2−エチルヘキシル−4’−フェニル−ベンゾフェノン−2−カルボキシレート、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、4−ヒドロキシ−3−カルボキシベンゾフェノン等のベンゾフェノン系紫外線吸収剤;PABAモノグリセリンエステル、N,N−ジプロポキシPABAエチルエステル、N,N−ジエトキシPABAエチルエステル、N,N−ジメチルPABAエチルエステル、N,N−ジメチルPABAブチルエステル、N,N−ジメチルPABAメチルエステル等のパラアミノ安息香酸系紫外線吸収剤;アミノサリシレート、メンチルサリシレート、ホモメンチルサリシレート、オクチルサリシレート、フェニルサリシレート、ベンジルサリシレート、p−イソプロパノールフェニルサリシレート等のサリチル酸系紫外線吸収剤;アントラニル酸メチル等のアントラニル酸系紫外線吸収剤;及び、3−(4’−メチルベンジリデン)−d−カンファ−、3−ベンジリデン−d、1−カンファー、ウロカニン酸、ウロカニン酸エチルエステル、オクチルトリアゾン、2−フェニル−5−メチルベンゾキサゾール、2−(2’−ヒドロキシ−5’メチルフェニル)ベンゾトリアゾール、4−メトキシ−4’−t−ブチルジベンゾイルメタン等の紫外線吸収剤等が挙げられる。

【0068】

(本発明の化粧料)

本発明の化粧料は、前記記載の複合粉体(本発明の複合粉体)を配合した化粧料である。即ち、当該複合粉体は、前記記載のように調製することができる。

【0069】

本発明の化粧料においては、前記複合粉体を1種又は2種以上使用することができ、このような化粧料も当然本発明の化粧料に含まれる。

【0070】

本発明において、化粧料の処方については特に困難は無く、従来から使用されている技術、特に、粉体を化粧料に使用する技術(例えば、乳化等)に基づいて、目的とした化粧料を得ることができる。

【0071】

本発明において、前記基盤粉体として合成マイカ等の体質顔料を選択して調製された複合粉体を選択し、これを化粧料に配合する場合には、その化粧料の種類は特に限定されないが、光学特性の観点から、特にメークアップ化粧料が選択されることが好ましい。

【0072】

本発明の複合粉体を化粧料(化粧料用組成物)に配合する場合、特にメークアップ化粧料が選択される場合において、その配合量は特に限定されないが、化粧料全組成中に、好ましくは0.05〜30質量%程度、より好ましくは1〜20質量%程度、更に好ましくは5〜15質量%程度である。

【0073】

例えば、乳液等のスキンケア化粧料が選択される場合には、これに前記複合粉体を0.5質量%程度配合することにより、素肌感を保持し、肌を明るく均一に見せる効果が得られる。また、パウダーファンデーション等のメークアップ化粧料が選択される場合、例えば、体質顔料(例えば白雲母)に酸化亜鉛を、例えば30質量%程度、固着させて得られた酸化亜鉛−体質顔料複合体によれば、素肌感を保持しつつ、肌を均一に明るく見せ、更には肌のたるみを光学的に補正する効果が顕著に見られる。但し、30質量%以上配合すると、その形態の保持や、素肌感、肌を明るく均一に見せる効果、肌のたるみの補正効果等が損われる傾向があり、仕上り全体が粉っぽくなるなど決して好ましくない影響が生じることもあり、好ましくない。

【0074】

基盤粉体として雲母チタン等の干渉色を有する顔料を使用して調製された複合粉体を使用する場合には、化粧料に対して、0.5質量%以上の配合が可能である。なお、素肌感を保持しつつ、肌全体を明るく仕上げる効果を付与するためには、1質量%以上配合する事が好ましく、上述の光学的な仕上りを考慮した場合には、3質量%以上配合する事がより好ましい。但し、20質量%以上配合すると、干渉色が強調されすぎて不自然な仕上りになるなど、仕上り面に影響を及ぼす傾向にあるので好ましくない。

【0075】

本発明の化粧料には、上記複合粉体の他に、通常汎用されている粉体及び複合粉体、例えば、タルク、カオリン、セリサイト、ハイドロキシアパタイト、硫酸バリウム、アルミナ、シリカ、水酸化アルミニウムの粉体、及びシリカ−アルミナ−酸化チタン−マイカ複合体、ハイドロキシアパタイト−酸化亜鉛−セリサイト複合体、ハイドロキシアパタイト−マイカ複合体、シリカ−硫酸バリウム複合体、シリカ−酸化亜鉛複合体、水酸化アルミニウム−マイカ複合体、オキシ塩化ビスマス−マイカ複合体等を、本発明に於ける化粧効果を損わない範囲で、必要に応じて、配合することができる。また、通常の化粧料に従来から配合される成分、例えば各種オイル、界面活性剤、水溶性高分子、他の粉体、保湿剤、防腐剤、薬剤、紫外線吸収剤、色素、無機塩、有機塩、香料、キレート剤、pH調整剤、水等を適宜配合することができる。

【0076】

前記オイルとしては、例えば、流動パラフィン、ワセリン、パラフィンワックス、スクワラン、ミツロウ、カルナウバロウ、オリーブ油、ラノリン、高級アルコール、脂肪酸、高級脂肪酸、エステル油、セレシン、マイクロクリスタリンワックス、キャンデリラロウ、ジグリセライド、トリグリセライド、シリコーン油、パーフルオロポリエーテル、パーフルオロデカリン、パーフルオロオクタン、ホホバ油、ミリスチン酸オクチルドデシル、ジオクタン酸ネオペンチルグリコール等の化粧料に汎用される油分が挙げられる。

【0077】

前記界面活性剤としては、例えば、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、グリセリン脂肪酸エステル、ポリグリセリン脂肪酸エステル、ポリオキシエチレングリセリン脂肪酸エステル、ポリオキシエチレン硬化ヒマシ油、ポリオキシエチレンソルビトール脂肪酸エステル等の非イオン性界面活性剤;ステアリン酸ナトリウム、パルミチン酸トリエタノールアミン等の脂肪酸石鹸で代表されるアニオン性界面活性剤;及びカチオン性界面活性剤、両性界面活性剤等の化粧料に汎用される界面活性剤が挙げられる。

【0078】

水溶性高分子としては、例えば、カルボキシメチルセルロース、メチルセルロース、ヒドロキシメチルセルロース、ポリビニルアルコール、ポリビニルピロリドン、トラガントガム、カラギーナン、ローカストビーンガム、デキストリン、デキストリン脂肪酸エステル、カルボキシビニルポリマー、キサンタンガム、ゼラチン、アルギン酸ナトリウム、アラビアゴム等の化粧品に汎用される水溶性高分子が挙げられる。

【0079】

前記薬剤としては、ビタミンA油、レチノール、パルミチン酸レチノール、イノシット、塩酸ピリドキシン、ニコチン酸ベンジル、ニコチン酸アミド、ニコチン酸DL−α−トコフェロール、アスコルビン酸リン酸マグネシウム、ビタミンD2(エルゴカシフェロール)、dl−α−トコフェロール、dl−トコフェロール、2−L−アスコルビン酸ジエステルカリウム、酢酸dl−α−トコフェロール、パントテン酸、ビオチン等のビタミン類、エストラジオール、エチニルエストラジオール等のホルモン、アルギニン、アスパラギン酸、シスチン、システイン、メチオニン、セリン、ロイシン、トリプトファン等のアミノ酸、アラントイン、グリチルレチン酸、アズレン等の抗炎症剤、アルブチン等の美白剤、タンニン酸等の収斂剤、L−メントール、カンフル等の清涼剤やイオウ、塩化リゾチーム、塩化ピリドキシン、γ−オリザノール等が挙げられる。なお、前記薬剤については、遊離の状態で使用することができる他、造塩可能なものは酸又は塩基の塩の型で、また、カルボン酸基を有するものはそのエステルの型で使用することができる。

【0080】

前記紫外線吸収剤については、前記本発明の複合粉体において記載されたものと同一のものを使用することができる。

【0081】

本発明に於ける化粧料の形態、種類は特に限定されず、現在存在するあらゆる形態の化粧料及び将来販売される全ての化粧料の剤型が選択可能である。例えば、乳液状、クリーム状、固形状、ペースト状、ゲル状、粉末状、多層状、ムース状、及びスプレー状、従来公知の剤型を選択することが出来る。具体的には、メークアップ化粧料として、化粧下地、パウダーファンデーション、リキッドファンデーション、油性ファンデーション、ステックファンデーション、プレストパウダー、フェースパウダー、フットパウダー、ボディパウダー、口紅、口紅オーバーコート、リップグロス、コンシーラー、ルージュ、アイシャドウ、アイブロウ、アイライナー、マスカラ、水性ネイルエナメル、油性ネイルエナメル、乳化型ネイルエナメル、エナメルトップコート、エナメルベースコート、美白クリーム、乳液、ネック(首用)クリーム、化粧水、美容液、パック、カーマインローション、ボディローション、液状洗顔料、洗顔フォーム、洗顔クリーム、洗顔パウダー、メイククレンジング、ボディグロス、日焼け止め又は日焼け用クリーム等の紫外線防御用化粧料やローション等、頭髪化粧料としては、ヘアーグロス、ヘアークリーム、ヘアーシャンプー、ヘアーリンス、ヘアーカラー、ヘアースプレー、スプレー;ロールオンタイプ、パウダータイプのデオドラント製品、その他、ソープ、浴用剤等が例示できる。

【0082】

(化粧料以外の用途)

前記複合粉体(本発明の複合粉体)については、化粧料のみならず塗料、医薬品及び医薬部外品にも適用可能である。なお、前記記載の複合粉体をこれらの製品に適用する場合には、前記本発明の化粧料における記載内容を参考にして、これらを容易に実施することができる。

【実施例】

【0083】

以下、実施例により、本発明を更に詳細に説明する。なお、本発明はこれによって限定されるものでなく、化粧料の実施例における各成分の配合量は化粧料全量に対する質量%で示す。

【0084】

[実施例1]

薄片状粉体(基盤粉体)として平均粒子径6μmの白雲母33.5gを秤量し、これを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水750mlと飽和水酸化アルミニウム上澄液60mlを加えて撹拌、混合し、均一に分散させた。この分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ白雲母のスラリー分散液を得た。次いで、この分散液を75℃まで昇温させ、以後、反応終了までこの温度を保持した。この温度が安定した時点から1N NaOH 50mlを滴下し、次いで1.5N NaOH 100ml、1.75N NaOH 110.7mlと順次8時間41分かけて滴下した。滴下が終了した時点から75℃で30分間撹拌を続けた。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後粉砕処理を施し、酸化亜鉛−白雲母の複合粉体を得た。なお、得られた複合粉体における酸化亜鉛の固着率は32質量%であった。

【0085】

得られた複合粉体について、SEM写真を撮り図4(×100,000)に示した。この図から本発明品では、基盤粉体表面に多くの合一粒子が固着されていることが分かる。

【0086】

[比較例1]

白雲母68gに微粒子酸化亜鉛32gを加え、充分に撹拌した後、粉砕機で粉砕し比較試料を得た。

【0087】

[実施例2]

基盤粉体として平均粒子径6〜48μmの赤色干渉系雲母チタン19.0gを秤量し、これを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水600mlを加えて撹拌混合し、均一に分散させた。この分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ、赤色干渉系雲母チタンのスラリー分散液を得た。次いでこの分散液を70℃まで昇温させ、以後、反応が終了するまでこの温度を保持した。この温度が安定した時点から1N NaOH 50ml、1.5N NaOH 100ml、1.75N NaOH 100ml、2.0N NaOH 7.9mlを順次9時間8分かけて滴下した。滴下が終了した時点から70℃で60分撹拌を続けた。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後、粉砕処理を施し赤色系白色粉体を得た。なお、得られた複合粉体における微粒子酸化亜鉛の固着率は46質量%であった。

【0088】

得られた複合粉体について、SEM写真を撮り図5(×100,000)に示した。この図から本発明品では、基盤粉体表面に多くの連鎖状粒子が固着されていることが分かる。

【0089】

[比較例2]

赤色干渉色素雲母チタン54gに微粒子酸化亜鉛46gを加え、充分に撹拌した後、粉砕機で粉砕し比較試料を得た。

【0090】

[実施例3〜5]

基盤粉体として平均粒子径約8μmの各種体質顔料(実施例3;合成マイカ、実施例4;タルク、実施例5;球状アルミナ)39.5gを秤量し、これらの何れかを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水750mlを加えて撹拌混合し、均一に分散させた。この均一分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ、各種体質顔料のスラリー分散液を得た。次いでこの分散液を70℃まで昇温させた後、反応が終了するまでこの温度を保持した。70℃の温度が安定した時点から1N NaOH 50ml、1.5N NaOH 100ml、1.75N NaOH 109.8〜110.1mlを順次9時間15分〜9時間40分かけて滴下した。滴下が終了した時点で70℃で30分撹拌を続けた。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後粉砕処理を施し各体質顔料を基盤とした酸化亜鉛の複合粉体を得た。なお、得られた複合粉体における微粒子酸化亜鉛の固着率は29質量%であった。

【0091】

[実施例6]

薄片状粉体(基盤粉体)として平均粒子径6μmの白雲母33.5gを秤量し、これを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水750mlと飽和水酸化アルミニウム上澄液60mlを加えて撹拌、混合し、均一に分散させた。この分散液に硝酸亜鉛58.0gを加えて分散液中で完全に溶解させ白雲母のスラリー分散液を得た。次いで、この分散液を75℃まで昇温させ、以後、反応終了までこの温度を保持した。この温度が安定した時点から1N NaOH 50mlを滴下し、次いで1.5N NaOH 100ml、1.75N NaOH 110.7mlと順次8時間41分かけて滴下した。滴下が終了した時点から75℃で30分間撹拌を続けた。更に片末端トリメトキシ変性ジメチルシリコーン/IPA溶液(1:1(質量%))を9g添加した。その後40℃まで冷却し、ろ過した後70℃で乾燥した。乾燥後粉砕処理を施し、トリメトキシ変性ジメチルシリコーンで表面処理された酸化亜鉛−白雲母の複合粉体を得た。

【0092】

[実施例7]

片末端トリメトキシ変性ジメチルシリコーン/IPA溶液(1:1(質量%))に替えて、ステアロリルグルタミン酸2ナトリウム(味の素(株)HS−21P)を使用すること以外は、実施例6と同様の方法で、ステアロイルグルタミン酸で表面処理された酸化亜鉛−白雲母の複合粉体を製造した。

【0093】

[比較例3]

合成マイカ71gに微粒子酸化亜鉛29gを加え、充分に撹拌した後、粉砕機で粉砕し比較試料とした。

【0094】

[比較例4]

合成マイカに替えて、タルクを使用すること以外は、比較例3と同様の方法で比較試料を製造した。

【0095】

[比較例5]

合成マイカに替えて、球状アルミナを使用すること以外は、比較例3と同様の方法で比較試料を製造した。

【0096】

[実施例8〜10]

基盤粉体として平均粒子径が6〜48μmの各種干渉系雲母チタン(実施例8;黄色干渉色、実施例9;緑色干渉色、実施例10;青色干渉色)19.0gを秤量し、これらの何れかを容積3,000mlの丸底セパラブルフラスコに入れ、これにイオン交換水600mlと飽和水酸化マグネシウム上澄液60mlを加えて撹拌混合し均一に分散させた。この分散液に硝酸亜鉛58gを加えて分散液中に完全に溶解させ、各種干渉色系のスラリー分散液を得た。この分散液を75℃まで昇温させた後、反応が終了するまでこの温度を保持した。この温度が安定した時点から1N NaOH 50ml、1.5N NaOH 100ml、1.75N NaOH 1100ml、2N NaOH 7.9〜8.4mlを順次8時間58分〜9時間10分かけて滴下した。滴下が終了した時点から60分撹拌を続けた。その後40℃まで冷却し、ろ過した後、70℃で乾燥した。乾燥後、粉砕処理を施し各種雲母チタン系白色粉体を得た。なお、得られた複合粉体における微粒子酸化亜鉛の固着率は46質量%であった。

【0097】

[比較例6]

黄色干渉色白色粉末54gに微粒子酸化亜鉛46gを加えて、充分に撹拌した後、粉砕機で粉砕して比較試料とした。

【0098】

[比較例7]

黄色干渉色白色粉末に替えて、赤色干渉白色粉末を使用すること以外は、比較例6と同様の方法で比較試料を製造した。

【0099】

[比較例8]

黄色干渉色白色粉末に替えて、緑色干渉白色粉末を使用すること以外は、比較例6と同様の方法で比較試料を製造した。

【0100】

[比較例9]

黄色干渉色白色粉末に替えて、青色干渉色白色粉末を使用すること以外は、比較例6と同様の方法で比較試料を製造した。

【0101】

[実施例11、比較例10及び11]パウダーファンデーションの製造

下記表1の組成に基づいて、下記製法により各種パウダーファンデーションを製造した。

【0102】

【表1】

【0103】

(製造方法)

(A)の成分をヘンシェルミキサーに投入し、攪拌混合し、取り出し、粉砕機で粉砕した。その後粉砕物を再度ヘンシェルミキサーに移し、更に(B)の成分を加え、充分に攪拌混合した後取り出し、粉砕した後、中皿に充填して目的とするパウダーファンデーションを得た。

【0104】

[実施例12及び比較例12]フェースパウダーの製造

下記表2の組成に基づいて、下記製法により各種フェースパウダーを製造した。

【0105】

【表2】

【0106】

(製造方法)

(A)の成分をナウターミキサーに投入し、攪拌混合し、取り出し、粉砕機で粉砕した。その後粉砕物をヘンシェルミキサーに移し、更に(B)の成分を加え、充分に攪拌混合した後取り出し、粉砕した後、取り出し、ブロワーシフターを通し、容器に充填して目的とするフェースパウダーを得た。

【0107】

[評価例1]各実施例において得られた化粧料と各比較例において得られた化粧料との比較評価

上記実施例及び比較例において得られた各種化粧料について評価した。

【0108】

(評価方法)

各種化粧料に対し、12名の女性パネルによる実使用テストを実施し、素肌感、肌を明るく仕上げる効果、肌のたるみの補正効果、仕上りの自然さ、塗布時の使用感(滑らかさ)について、下記の基準に基づき評価を行った。

【0109】

実使用特性評価基準

【0110】

(評価結果)

(1)パウダーファンデーション

結果を表3に示す。

【0111】

【表3】

【0112】

表3から明らかなように、本発明の化粧料、すなわち実施例1で得られた複合粉体を配合した化粧料(実施例11のパウダーファンデーション)は、肌を明るく仕上げる効果と肌のたるみの補正効果を有し、更に素肌感のある自然な仕上がりを与えるものであった。また、使用感においてもなめらかな軽い感触であった。これに対して比較例1で得られた粉体を配合した化粧料(比較例10のパウダーファンデーション)は、肌のたるみの補正効果を奏するものではなく、更に素肌感のある自然な仕上がりを与えるものではなかった。同様に、比較例11のパウダーファンデーションは、肌を明るく仕上げる効果や肌のたるみ補正効果を奏するものではなく、素肌感に欠け自然な仕上がりを与えるものではなかった。

【0113】

(2)フェースパウダー

結果を表4に示す。

【0114】

【表4】

【0115】

表4から明らかなように、実施例2で得られた複合粉体及び実施例8で得られた複合粉体を配合した化粧料(実施例12のフェースパウダー)は、肌を明るく仕上げる効果と肌のたるみの補正効果を有し、更に素肌感のある自然な仕上がりを与えるものであった。また、使用感においてもなめらかな軽い感触であった。

【0116】

[実施例13]乳液の製造

下記表5の組成に基づいて、下記製法により乳液を製造した。

【0117】

【表5】

【0118】

(製造方法)

(A)の成分を75℃に保持しながら混合し、均一に分散させた。これに75℃で溶解、均一混合(分散)した成分(B)の混合物を徐々に添加して乳化させた。乳化が終了した時点で乳化物を30℃まで冷却し、容器に充填して目的とする乳液を得た。

【0119】

[実施例14]パウダーアイシャドーの製造

下記表6の組成に基づいて、下記製法によりパウダーアイシャドーを製造した。

【0120】

【表6】

【0121】

(製造方法)

(A)の成分をヘンシェルミキサーに投入し、均一に混合し、取り出し、粉砕機で粉砕した。その後粉砕物を再度ヘンシェルミキサーに移し、更に(B)の成分を加え、攪拌し均質化した後取り出し、粉砕機で解砕した後、ブロワーシフターを通し、中皿に充填して目的とするパウダーアイシャドーを得た。

【0122】

[実施例15]O/W型ファンデーションの製造

下記表7の組成に基づいて、下記製法によりO/W型ファンデーションを製造した。

【0123】

【表7】

【0124】

(製造方法)

(A)の成分を75℃に保持しながら混合し、均一に分散させた。これに75℃で溶解混合(分散)した成分(B)の混合物を徐々に添加して乳化させた。乳化が終了した時点で乳化物を30℃まで冷却し、これに成分(C)を加えて攪拌し、容器に充填して目的とするO/W型ファンデーションを得た。

【0125】

[評価例2]実施例13〜15において得られた化粧料の評価

上記実施例13〜15において得られた各種化粧料について評価した。

【0126】

(評価結果)

実施例13〜15において得られた化粧品は何れも素肌感を保持しつつ、肌を明るく仕上げる効果に優れ、肌のたるみを補正する事が可能となり、自然な仕上りを与えるものであった。更に使用感においても滑らかな軽い感触を有していた。

【産業上の利用可能性】

【0127】

本発明により、顔(肌)が明るく仕上り、塗布したときの素肌感に優れ、肌のたるみも補正される化粧料を、容易かつ簡便に製造することができる。したがって、本発明は特に化粧料分野において、工業的に極めて有用である。

【符号の説明】

【0128】

1:回帰反射光

2:特定の形状ないし形態を有する酸化亜鉛粒子表面上における正反射光

3:基盤粉体表面上における正反射光

4:拡散反射光

5:酸化亜鉛粒子を透過した光の反射光(位相差散乱光)

6:基盤粉体を透過した光の反射光(位相差散乱光)

7:特定の形状ないし形態を有する酸化亜鉛粒子

8:基盤粉体

【特許請求の範囲】

【請求項1】

基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部が下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成していることを特徴とする複合粉体:

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態。

【請求項2】

前記基盤粉体が、薄片状粉体である請求項1に記載の複合粉体。

【請求項3】

前記薄片状粉体が、板状粉体、雲母チタン及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上である請求項2に記載の複合粉体。

【請求項4】

前記板状粉体が、タルク、セリサイト、マイカ、カオリン、合成マイカ、合成タルク、魚鱗箔、オキシ塩化ビスマス、シルバー光沢パール顔料、虹彩箔パール顔料及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上である請求項3に記載の複合粉体。

【請求項5】

前記略六角形の形状を有する超微粒子の酸化亜鉛粒子の粒子径が、平均粒子径で表して、30〜50nmである請求項1乃至4のいずれか一項に記載の複合粉体。

【請求項6】

請求項1乃至5のいずれか一項に記載の複合粉体を配合した化粧料。

【請求項7】

メークアップ化粧料である請求項6に記載の化粧料。

【請求項8】

前記酸化亜鉛粒子と前記基盤粉体の組成比(質量比)が90/10〜10/90である請求項6又は7に記載の化粧料。

【請求項1】

基盤粉体、及びこの表面に固着する略六角形の形状を有する超微粒子の酸化亜鉛粒子を含み、前記酸化亜鉛粒子の少なくとも一部が下記(A)、(B)又は(C)の形態或いはこれらの形態のうち2以上が混在した形態を構成していることを特徴とする複合粉体:

(A)基盤粉体の表面に固着している略六角形の形状を有する超微粒子の酸化亜鉛粒子の少なくとも一部が集合して形成される合一粒子の形態;

(B)前記合一粒子の更なる成長により形成される六角形状板の形態;

(C)前記合一粒子及び/又は前記六角形状板の連鎖ないし連結により形成される連鎖状粒子の形態。

【請求項2】

前記基盤粉体が、薄片状粉体である請求項1に記載の複合粉体。

【請求項3】

前記薄片状粉体が、板状粉体、雲母チタン及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上である請求項2に記載の複合粉体。

【請求項4】

前記板状粉体が、タルク、セリサイト、マイカ、カオリン、合成マイカ、合成タルク、魚鱗箔、オキシ塩化ビスマス、シルバー光沢パール顔料、虹彩箔パール顔料及び有色顔料被覆パール顔料からなる群より選ばれた1種又は2種以上である請求項3に記載の複合粉体。

【請求項5】

前記略六角形の形状を有する超微粒子の酸化亜鉛粒子の粒子径が、平均粒子径で表して、30〜50nmである請求項1乃至4のいずれか一項に記載の複合粉体。

【請求項6】

請求項1乃至5のいずれか一項に記載の複合粉体を配合した化粧料。

【請求項7】

メークアップ化粧料である請求項6に記載の化粧料。

【請求項8】

前記酸化亜鉛粒子と前記基盤粉体の組成比(質量比)が90/10〜10/90である請求項6又は7に記載の化粧料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−132155(P2011−132155A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−292030(P2009−292030)

【出願日】平成21年12月24日(2009.12.24)

【出願人】(391024700)三好化成株式会社 (17)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月24日(2009.12.24)

【出願人】(391024700)三好化成株式会社 (17)

【Fターム(参考)】

[ Back to top ]