覆工体の浮き上がり防止方法

【課題】シールド機を推進させるにあたり、地下水の浮力による覆工体の浮き上がりを確実に防止することが可能な覆工体の浮き上がり防止方法を提供する。

【解決手段】U型覆工体35又は環状覆工体36のインバート部のグラウトホール38の口元に排水装置40を取り付ける。排水装置40は、グラウトホール38に接続される第一の開閉バルブ41と、第一の開閉バルブ41に接続され、流路を3方に分岐可能なクロス継手42と、このクロス継手42にそれぞれ接続されているプリペンダー43、水抜き用ホース44及び裏込材注入用ホース45とを備えている。

【解決手段】U型覆工体35又は環状覆工体36のインバート部のグラウトホール38の口元に排水装置40を取り付ける。排水装置40は、グラウトホール38に接続される第一の開閉バルブ41と、第一の開閉バルブ41に接続され、流路を3方に分岐可能なクロス継手42と、このクロス継手42にそれぞれ接続されているプリペンダー43、水抜き用ホース44及び裏込材注入用ホース45とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シールド機を推進させるにあたり、当該シールド機の後方に敷設される覆工体の浮き上がりを防止する覆工体の浮き上がり防止方法に関するものである。

【背景技術】

【0002】

シールド機で掘削されたトンネル内に覆工体を敷設した際、土被りが小さい場合等には、地下水の浮力により、覆工体が浮き上がって地表面が盛り上がってしまうことがあった。そこで、例えば、特許文献1には、グラウンドアンカーを地盤に打設し、このグランウンドアンカーに覆工体を固定して浮き上がりを防止する方法が開示されている。

【特許文献1】特開平8−105054号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載のグラウンドアンカーを打設する方法では、グランウンドアンカーを地中深くまで打設しなければならないので、打設に時間がかかるという問題点があった。さらに、軟弱な地盤では、グランウンドアンカーを地中に固定できない場合もあるという問題点があった。

【0004】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、掘削部分が地上に開放される半地中部及び土被り厚さが所定の厚さよりも小さい低土被り部を掘進する際に、地下水の浮力による覆工体の浮き上がりを確実に防止することが可能な覆工体の浮き上がり防止方法を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

前記目的を達成するため、本発明の覆工体の浮き上がり防止方法は、シールド機を推進させるにあたり、当該シールド機の後方に敷設される覆工体の浮き上がりを防止するための浮き上がり防止方法において、前記覆工体の内外を貫通するように設けられている孔から地下水をトンネル内に通水することにより、周囲の地下水の水位を低下させることを特徴とする。

【0006】

本発明による覆工体の浮き上がり防止方法によれば、覆工体の周囲の地下水をトンネル内に通水するので、周囲の地下水の水位を低下させることができる。したがって、覆工体に作用する浮力を低下させて、覆工体の浮き上がりを防止することができる。

【発明の効果】

【0007】

本発明の覆工体の浮き上がり防止方法を用いることにより、シールド機を推進させて、掘削部分が地上に開放される半地中部及び土被り厚さが所定の厚さよりも小さい低土被り部を掘進する際に、覆工体の浮き上がりを防止することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の好ましい実施形態について図面を用いて詳細に説明する。

【0009】

図1及び図2は、本発明の実施形態に係る改良体1及び防護壁2を地盤E内に設置した状態を示す側断面図及び平面図である。

図1及び図2に示すように、地上発進及び地上到達するシールド機3によって掘削予定のトンネル4は、地上発進部5から所定の深度に到達するための下り勾配を有する下りアプローチ部7と、所定の深度に構築されたトンネル部8と、このトンネル部8の終端から地上到達部6に到達するための上り勾配を有する上りアプローチ部9とからなる。

【0010】

両アプローチ部7、9のシールド機3によって掘削される掘進予定領域10の下部及びその周囲には、地盤改良された改良体1(=1a、1b)がそれぞれ設けられている。また、両アプローチ部7、9の掘進予定領域10のトンネル軸方向両側には、周囲の地盤Eの変状を防止するための防護壁2が設けられている。

両アプローチ部7、9は、上方が地上に開放した半地下状態の半地中区間7a、9aと、上方に土被りが存在するもののその土被り厚の小さい低土被り区間7b、9bとからなる。

【0011】

図3及び図4は、各アプローチ部7、9にそれぞれ改良体1a、1bを設置した状態を示す側面図である。また、図5は、図3のA矢視図である。

図3〜図5に示すように、各改良体1a、1bは、各アプローチ部7、9の掘進予定領域10の下部及びその周囲の地盤E内に設けられている。

【0012】

各改良体1a、1bは、地中側の先端1cが所定の土被りの厚さを確保できる深さに位置し、後端1dが地表の地上発進部5付近又は地上到達部6付近に位置して、掘進予定領域10の下部と重なるように設けられる。そして、この範囲内の全体にセメントミルクやセメントスラリー等を含む硬化材が注入され、硬化することにより、略円柱状の補強された改良体1a、1bがそれぞれ構築される。

【0013】

シールド機3は、前胴部の重量が大きいため、前胴部側が沈下し易いが、各アプローチ部7、9の掘進予定領域10を掘進する場合は、各改良体1a、1bの上部を掘削しながら推進するので、シールド機3は常に各改良体1a、1bに支持され、前胴部が沈下することはない。

各改良体1a、1bが設けられる範囲は、トンネル4の径、シールド機3の重量、地盤Eの強度、地質等により各現場によって異なり、設計等により適宜決定される。

【0014】

次に、改良体1a、1bの構築方法を施工手順にしたがって説明する。なお、本実施形態においては、下りアプローチ部7に改良体1aを構築する場合について説明するが、上りアプローチ部9の改良体1bも同様の方法で構築することができる。

【0015】

図6〜図9及び図11は、改良体1aの構築手順を示す図である。図6に示すように、地上に設置されるボ−リング装置11は、地盤Eを掘削するためのビット12と、先端にビット12が取り付けられ、地盤Eの掘削とともに順次継ぎ足して延設されるロッド13と、ビット12とロッド13の間に取り付けられ、硬化材を地盤E内に注入するためのノズル14と、ロッド13を回転させるための駆動手段15とを備えている。

【0016】

ボーリング装置11を地上発進位置付近に設置し、ロッド13を掘進予定領域10の下り勾配と同じ勾配となるように傾斜させる。そして、駆動手段15を駆動してビット12を回転させて、地盤Eの掘削を開始する。

【0017】

図7に示すように、掘進予定領域10の下端面に沿って、下りアプローチ部7の領域内を全長にわたって掘削する。

掘削が終了したら、図8に示すように、硬化材をロッド13内に圧入し、ノズル14を介して地盤E内に注入する。硬化材を地盤E内に注入しながらロッド13、ノズル14及びビット12を少しずつ地上に引き抜くと、硬化材はノズル14から放射方向に噴出して孔16周辺の地盤Eに拡散し、かつ、該地盤Eを撹拌しつつ硬化して、孔16を中心に大径の柱状の改良体1aが構築される。

【0018】

硬化材としては、例えば、セメントミルクやセメントモルタル等の主材と、フライアッシュやスラグベントナイト等の添加材と、水ガラスや塩化カルシウム等の補助材とを組み合せたものを使用することができる。

【0019】

そして、図9に示すように、下りアプローチ部7の掘進予定領域10の下部及びその周囲を地盤E改良したら、硬化材の注入を停止し、ロッド13、ノズル14及びビット12を地上に引き上げる。

【0020】

なお、本実施形態においては、斜めボーリングを実施して硬化材を注入する方法について説明したが、これに限定されるものではなく、図10に示すように、一般的な鉛直ボーリングを実施して硬化材を注入してもよい。

【0021】

この後、図11に示すように、ボーリング装置11を水平方向に移動させて、上記改良体1aに隣接する新たな改良体1aを構築する。すなわち、孔16を掘削して硬化材を注入する作業を改良体1aが所定の幅になるまで複数回繰り返す。

【0022】

なお、本実施形態においては、地盤改良方法として高圧噴射撹拌工法について説明したが、これに限定されるものではなく、薬液注入工法等の一般的な方法を用いてもよい。

【0023】

次に、改良体1aのトンネル軸方向両側に設置された防護壁2について説明する。

図12及び図13は、下りアプローチ部7のトンネル軸方向両側に防護壁2を設置した状態を示す側面図及び平面図である。

図12及び図13に示すように、防護壁2は、下りアプローチ部7のトンネル軸方向両側に、掘進予定領域10から所定の距離を隔てて設けられている。この防護壁2は、掘進予定領域10と周囲の既設構造物21との間に設けられ、シールド機3の地盤E掘削にともなう既設構造物21の周囲の地盤変状を防止する。

【0024】

本実施形態においては、防護壁2として、例えば、鋼矢板22を用いた。鋼矢板22は、矢板本体22aと、その一方の側面に矢板本体22aの縦方向、つまり矢板本体22aを打設する方向に沿って一体に固定され、スリットSを有する丸形管状の雌継手部22bと、他方の側面に矢板本体22aの縦方向に沿って一体に固定され、断面C字形状(=凸状部)の雄継手部22cとを備える。

第1の鋼矢板22の雌継手部22b内に、第2の鋼矢板22の雄継手部22cが挿入され、一直線状に配置される。

【0025】

図14は、図12のB矢視図である。図14に示すように、防護壁2は、トンネル軸方向と直交する鉛直断面において、トンネル最下端4aの水平接線に対して所定の角度(例えば、45°)の仮想線23よりも深くまで設置される。

【0026】

軟弱な地盤Eをシールド機3で掘削すると、シールド機3の周りの土砂はシールド機3に引き込まれて消失する。特に、この仮想線23よりも上側の土砂の消失が著しく、防護壁2がこの仮想線23よりも浅く設置されている場合には、防護壁2を支持する土砂が無くなり、防護壁2がシールド機3側に倒れるおそれがある。そこで、シールド機3の掘削にともなってシールド機3の周りの土砂がシールド機3に引き込まれて消失しても、防護壁2が倒れないように、防護壁2の下端を仮想線23よりも深い位置に設置する。すなわち、掘進予定領域10の深度が深くになるにつれて、防護壁2も深くまで設置する。

【0027】

なお、防護壁2を設置する深さ、トンネル軸方向長さ等は、シールド機3の径、地盤Eの強度、地質等により各現場によって異なり、設計等により適宜決定される。

【0028】

次に、防護壁2の構築方法を施工手順にしたがって説明する。

図15及び図16は、防護壁2の設置手順を示す図である。図15に示すように、第1の鋼矢板22をサイレントパイラー(図示せず)にて地盤E内に打設する。

【0029】

次に、図16に示すように、第1の鋼矢板22の雌継手部22bの上方から、第2の鋼矢板22にも第1の鋼矢板22と同様に、振動を与えて、第2の鋼矢板22の矢板本体22aの下縁がスリットSを通過するように雄継手部22cを雌継手部22b内に挿入して、雄継手部22cと雌継手部22bとが係合するように設置する。

【0030】

なお、本実施形態においては、防護壁2として鋼矢板22を複数本係合して構築する場合について説明したが、これに限定されるものではなく、例えば、防護壁2としてソイルセメント柱列壁や土留め壁を構築してもよい。

【0031】

以下に、地上発進及び地上到達させるシールド機3にて、例えば、道路をアンダーパスするトンネル4を構築する工法のうち、特に、下りアプローチ部7及び上りアプローチ部9の構築方法について説明する。

【0032】

図17〜図24は、下りアプローチ部7の掘削作業手順を示す図である。

図17に示すように、地上発進部5の地盤E上にシールド機3の地上発進時の反力をとるための反力手段32を設置する。

【0033】

反力手段32は、複数の鋼材を組み合せて構成した架台からなり、この架台でシールド機3のシールドジャッキを支持することにより、シールド機3の発進時の反力をとることができ、シールド機3を地上発進させることが可能となる。反力手段32の上面32aの地盤Eに対する角度は、下りアプローチ部7の下り勾配と同じ勾配となるように形成されているので、シールド機3を地上から地盤E内へ所定の下り勾配で進入させることが可能となる。

【0034】

また、反力手段32は、シールド機3の地上発進の際にシールド機3の自重を支持し、シールド機3が沈下するのを防止している。したがって、地盤Eの状態に影響されることなく、シールド機3を地上から所定の下り勾配にて発進させることができる。

【0035】

シールド機3が地盤E内に進入する際は、シールド機3を反力手段32の上面32aに設置し、シールドジャッキの後端部を反力受台32bに当接させ、シールドジャッキを伸張させて反力受台32bによって反力をとる。

【0036】

図18に示すように、シールド機3本体の前面に設けられているカッターヘッド33により地盤Eを掘削するとともに、シールドジャッキを伸張させて地上発進部5から所定の下り勾配で下りアプローチ部7に進入する。

【0037】

シールド機3で下りアプローチ部7を掘削するとともに、シールド機3のテール部内には、順次セグメント34が組み立てられ、セグメント34によるU型覆工体35又は環状覆工体36が構築される。シールド機3が地盤E内に進入してしばらくは、上方が地上に開放した半地下状態の半地中区間7aにセグメント34をU字型に配設してU型覆工体35を構築する。その後、シールド機3の頂部が地盤E内に進入してから所定の土被り厚になるまでの低土被り区間7bにセグメント34を環状に配設して環状覆工体36を構築する。

【0038】

なお、本実施形態においては、半地中区間7aにU字型にセグメント34を構築する方法について説明したが、これに限定されるものではなく、環状覆工体36を構築し、後で頂部のセグメント34を撤去する方法を用いてもよい。

【0039】

次に、図19に示すように、シールド機3のテール部内でU型覆工体35又は環状覆工体36を組み立てた後に、シールド機3の推進とともに、U型覆工体35又は環状覆工体36の外周面とシールド機3による掘削面との間のテールボイド部17に裏込材37を充填する。裏込材37の充填は、セグメント34に設けられているグラウトホール38を介して行うので、裏込材37はグラウトホール38の逆止弁39の位置まで充填される。

【0040】

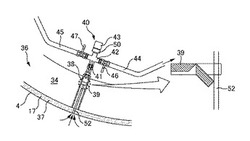

次に、図20に示すように、U型覆工体35又は環状覆工体36のインバート部のグラウトホール38の口元にトンネル4の周囲に存在する地下水をトンネル4内に通水するための排水装置40を取り付ける。

【0041】

排水装置40は、グラウトホール38に接続される第一の開閉バルブ41と、第一の開閉バルブ41に接続され、流路を3方に分岐可能なクロス継手42と、このクロス継手42にそれぞれ接続されているプリペンダー43、水抜き用ホース44及び裏込材注入用ホース45とを備えている。

【0042】

水抜き用ホース44は、第二の開閉バルブ46を介して接続されている。また、裏込材注入用ホース45は、第三の開閉バルブ47を介して接続されている。

【0043】

図21に示すように、まず、第一の開閉バルブ41を開放し、削孔機48のロッド49をプリペンダー43内及びグラウトホール38内に挿通し、グラウトホール38内及びテールボイド部17内の裏込材37を削孔して地盤Eまで到達する貫通孔51を設ける。プリペンダー43は、内部に止水手段を備えているので、プリペンダー43内に削孔機48のロッド49を挿通させても地下水は漏水しない。また、プリペンダー43は、回転可能なスイベルジョイント50を介して接続されているので、地下水の湧水を防止しつつ、削孔機48のロッド49を握持し、ロッド49の回転と共に回転することができる。

【0044】

貫通孔51を削孔したら、ロッド49を引き抜く。すると、逆止弁39は閉止し、地下水は排水装置40内に流入しなくなる。そこで、グラウトホール38内の逆止弁39を開放した状態で保持するために、図22に示すように、その逆止弁39及び貫通孔51に通水管52を挿入し、常に、地下水が排水装置40に流入可能な状態にする。

【0045】

次に、水抜き用ホース44の他方側を貯水槽等(図示しない)に接続し、第二の開閉バルブ46を開放する。逆止弁39、第一の開閉バルブ41及び第二の開閉バルブ46が開放されることにより、トンネル4の周囲の地下水がこれらを通過して、トンネル4内に通水され、さらに、水抜き用ホース44内を通過して貯水槽に貯留される。貯水槽に貯留された地下水は、所定の方法で処理される。

【0046】

上述した、U型覆工体35又は環状覆工体36を組み立てるとともに、テールボイド部17に裏込材37を充填し、シールドジャッキを伸長しつつ掘削を再開させ、セグメント34に排水装置40を設置した後に第二の開閉バルブ46を開放して地下水を排水するまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返すことにより、下りアプローチ部7周囲の地下水の水位を低下させる。周囲の地下水の水位が予め設計等により決定された所定の水位よりも低くなるまで排水を継続する。

【0047】

このようにして、下りアプローチ部7の全長を掘削するとともに、下りアプローチ部7周囲の地下水を排水する。そして、下りアプローチ部7の掘削終了後、トンネル4内の内装作業が始まって、耐火パネル、照明設備等を設置して、平常時の地下水の浮力がU型覆工体35又は環状覆工体36に作用しても浮き上がらない程度にU型覆工体35及び環状覆工体36の重量が重くなったら、図23に示すように、第二の開閉バルブ46を閉止して地下水の排水を停止する。次に、第三の開閉バルブ47を開放して、テールボイド部17、グラウトホール38内に裏込材37を充填し、貫通孔51を止水する。

最後に、図24に示すように、貫通孔51内が完全に止水されていることを確認し、排水装置40を取り外す。

【0048】

次に、上りアプローチ部9の掘削方法について説明する。

図25は、上りアプローチ部9を掘削している状態を示す図である。図25に示すように、下りアプローチ部7から連続しているトンネル部8を一般的な掘削方法で掘削した後に、連続して上りアプローチ部9を掘削する。

【0049】

上述した下りアプローチ部7の掘削方法と同様に、U型覆工体35又は環状覆工体36を組み立てるとともにテールボイド部17に裏込材37を充填し、シールドジャッキを伸長しつつ掘削を再開させ、セグメント34に排水装置40を設置した後に第二の開閉バルブ46を開放して地下水を排水するまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返すことにより、上りアプローチ部9周囲の地下水の水位を低下させる。

【0050】

このようにして、上りアプローチ部9の全長を掘削するとともに、上りアプローチ部9周囲の地下水を排水する。そして、上りアプローチ部9の掘削終了後、トンネル4内の内装作業が始まって、耐火パネル、照明設備等を設置して、平常時の地下水の浮力がU型覆工体35又は環状覆工体36に作用しても浮き上がらない程度にU型覆工体35及び環状覆工体36の重量が重くなったら、第二の開閉バルブ46を閉止して地下水の排水を停止する。次に、第三の開閉バルブ47を開放して、テールボイド部17、グラウトホール38内に裏込材37を充填し、貫通孔51を止水する。その後、貫通孔51内が完全に止水されていることを確認し、排水装置40を取り外す。

【0051】

なお、本実施形態においては、下りアプローチ部7の掘削終了後に、下りアプローチ部7内の内装作業を開始した場合について説明したが、これに限定されるものではなく、上りアプローチ部9の掘削終了後に、下りアプローチ部7と上りアプローチ部9との内装作業を同時に施工してもよい。

【0052】

以上説明した本実施形態によれば、U型覆工体35及び環状覆工体36のインバート部に、地下水をトンネル4内に通水するための排水装置40を取り付けて、周囲の地下水をトンネル4内に通水するので、周囲の地下水の水位を低下させることができる。これにより、シールド機3を推進させて、半地中区間7a、9a及び低土被り区間7b、9bを掘進する際のU型覆工体35及び環状覆工体36に作用する浮力を低下させて、U型覆工体35及び環状覆工体36の浮き上がりを防止することができる。

【0053】

また、シールド機3の掘進予定領域10の下部及びその周囲に地盤改良された改良体1a、1bを備えるので、この改良体1a、1bの上部を掘削しつつ、この改良体1a、1b上を推進することにより、半地中区間7a、9a部及び低土被り区間7b、9bを掘進する際のシールド機3の沈下を防止することができる。

【0054】

さらに、下りアプローチ部7及び上りアプローチ部9の掘進予定領域10の両側に防護壁2を設けるので、シールド機3を推進させて、半地中区間7a、9a部及び低土被り区間7b、9bを掘進しても防護壁2の外側の周囲の地盤Eは変状しない。また、防護壁2は、下りアプローチ部7では徐々に深くまで設置され、上りアプローチ部9では徐々に浅くなるように設置されているので、地盤変状を効率良く防止することができる。

【0055】

なお、上述した本実施形態において、板状の鋼矢板22を用いた場合について説明したが、これに限定されるものではなく、例えば、管状の鋼管矢板を用いてもよい。

【図面の簡単な説明】

【0056】

【図1】本発明の実施形態に係る改良体及び防護壁を地盤内に設置した状態を示す側断面図である。

【図2】本発明の実施形態に係る改良体及び防護壁を地盤内に設置した状態を示す平面図である。

【図3】各アプローチ部にそれぞれ改良体を設置した状態を示す側面図である。

【図4】各アプローチ部にそれぞれ改良体を設置した状態を示す側面図である。

【図5】図3のA矢視図である。

【図6】改良体の構築手順を示す図である。

【図7】改良体の構築手順を示す図である。

【図8】改良体の構築手順を示す図である。

【図9】改良体の構築手順を示す図である。

【図10】硬化材の他の充填例を示す図である。

【図11】改良体の構築手順を示す図である。

【図12】下りアプローチ部のトンネル軸方向両側に防護壁を設置した状態を示す側面図である。

【図13】下りアプローチ部のトンネル軸方向両側に防護壁を設置した状態を示す平面図である。

【図14】図12のB矢視図である。

【図15】防護壁の設置手順を示す図である。

【図16】防護壁の設置手順を示す図である。

【図17】下りアプローチ部の掘削作業手順を示す図である。

【図18】下りアプローチ部の掘削作業手順を示す図である。

【図19】下りアプローチ部の掘削作業手順を示す図である。

【図20】下りアプローチ部の掘削作業手順を示す図である。

【図21】下りアプローチ部の掘削作業手順を示す図である。

【図22】下りアプローチ部の掘削作業手順を示す図である。

【図23】下りアプローチ部の掘削作業手順を示す図である。

【図24】下りアプローチ部の掘削作業手順を示す図である。

【図25】上りアプローチ部を掘削している状態を示す図である。

【符号の説明】

【0057】

1 改良体 1a 下りアプローチ部の改良体

1b 上りアプローチ部の改良体 1c 先端

1d 後端 2 防護壁

3 シールド機 4 トンネル

4a 最下端 5 地上発進部

6 地上到達部 7 下りアプローチ部

7a 半地中区間 7b 低土被り区間

8 トンネル部 9 上りアプローチ部

9a 半地中区間 9b 低土被り区間

10 掘進予定領域 11 ボーリング装置

12 ビット 13 ロッド

14 ノズル 15 駆動手段

16 孔 17 テールボイド部

21 既設構造物 22 鋼矢板

22a 矢板本体 22b 雌継手部

22c 雄継手部 23 仮想線

32 反力手段 32a 上面

32b 反力受台 33 カッターヘッド

34 セグメント 35 U型覆工体

36 環状覆工体 37 裏込材

38 グラウトホール 39 逆止弁

40 排水装置 41 第一の開閉バルブ

42 クロス継手 43 プリペンダー

44 水抜き用ホース 45 裏込材注入用ホース

46 第二の開閉バルブ 47 第三の開閉バルブ

48 削孔機 49 ロッド

50 スイベルジョイント 51 貫通孔

52 通水管 E 地盤

【技術分野】

【0001】

本発明は、シールド機を推進させるにあたり、当該シールド機の後方に敷設される覆工体の浮き上がりを防止する覆工体の浮き上がり防止方法に関するものである。

【背景技術】

【0002】

シールド機で掘削されたトンネル内に覆工体を敷設した際、土被りが小さい場合等には、地下水の浮力により、覆工体が浮き上がって地表面が盛り上がってしまうことがあった。そこで、例えば、特許文献1には、グラウンドアンカーを地盤に打設し、このグランウンドアンカーに覆工体を固定して浮き上がりを防止する方法が開示されている。

【特許文献1】特開平8−105054号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載のグラウンドアンカーを打設する方法では、グランウンドアンカーを地中深くまで打設しなければならないので、打設に時間がかかるという問題点があった。さらに、軟弱な地盤では、グランウンドアンカーを地中に固定できない場合もあるという問題点があった。

【0004】

そこで、本発明は、上記のような従来の問題に鑑みなされたものであって、掘削部分が地上に開放される半地中部及び土被り厚さが所定の厚さよりも小さい低土被り部を掘進する際に、地下水の浮力による覆工体の浮き上がりを確実に防止することが可能な覆工体の浮き上がり防止方法を提供することを目的とするものである。

【課題を解決するための手段】

【0005】

前記目的を達成するため、本発明の覆工体の浮き上がり防止方法は、シールド機を推進させるにあたり、当該シールド機の後方に敷設される覆工体の浮き上がりを防止するための浮き上がり防止方法において、前記覆工体の内外を貫通するように設けられている孔から地下水をトンネル内に通水することにより、周囲の地下水の水位を低下させることを特徴とする。

【0006】

本発明による覆工体の浮き上がり防止方法によれば、覆工体の周囲の地下水をトンネル内に通水するので、周囲の地下水の水位を低下させることができる。したがって、覆工体に作用する浮力を低下させて、覆工体の浮き上がりを防止することができる。

【発明の効果】

【0007】

本発明の覆工体の浮き上がり防止方法を用いることにより、シールド機を推進させて、掘削部分が地上に開放される半地中部及び土被り厚さが所定の厚さよりも小さい低土被り部を掘進する際に、覆工体の浮き上がりを防止することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の好ましい実施形態について図面を用いて詳細に説明する。

【0009】

図1及び図2は、本発明の実施形態に係る改良体1及び防護壁2を地盤E内に設置した状態を示す側断面図及び平面図である。

図1及び図2に示すように、地上発進及び地上到達するシールド機3によって掘削予定のトンネル4は、地上発進部5から所定の深度に到達するための下り勾配を有する下りアプローチ部7と、所定の深度に構築されたトンネル部8と、このトンネル部8の終端から地上到達部6に到達するための上り勾配を有する上りアプローチ部9とからなる。

【0010】

両アプローチ部7、9のシールド機3によって掘削される掘進予定領域10の下部及びその周囲には、地盤改良された改良体1(=1a、1b)がそれぞれ設けられている。また、両アプローチ部7、9の掘進予定領域10のトンネル軸方向両側には、周囲の地盤Eの変状を防止するための防護壁2が設けられている。

両アプローチ部7、9は、上方が地上に開放した半地下状態の半地中区間7a、9aと、上方に土被りが存在するもののその土被り厚の小さい低土被り区間7b、9bとからなる。

【0011】

図3及び図4は、各アプローチ部7、9にそれぞれ改良体1a、1bを設置した状態を示す側面図である。また、図5は、図3のA矢視図である。

図3〜図5に示すように、各改良体1a、1bは、各アプローチ部7、9の掘進予定領域10の下部及びその周囲の地盤E内に設けられている。

【0012】

各改良体1a、1bは、地中側の先端1cが所定の土被りの厚さを確保できる深さに位置し、後端1dが地表の地上発進部5付近又は地上到達部6付近に位置して、掘進予定領域10の下部と重なるように設けられる。そして、この範囲内の全体にセメントミルクやセメントスラリー等を含む硬化材が注入され、硬化することにより、略円柱状の補強された改良体1a、1bがそれぞれ構築される。

【0013】

シールド機3は、前胴部の重量が大きいため、前胴部側が沈下し易いが、各アプローチ部7、9の掘進予定領域10を掘進する場合は、各改良体1a、1bの上部を掘削しながら推進するので、シールド機3は常に各改良体1a、1bに支持され、前胴部が沈下することはない。

各改良体1a、1bが設けられる範囲は、トンネル4の径、シールド機3の重量、地盤Eの強度、地質等により各現場によって異なり、設計等により適宜決定される。

【0014】

次に、改良体1a、1bの構築方法を施工手順にしたがって説明する。なお、本実施形態においては、下りアプローチ部7に改良体1aを構築する場合について説明するが、上りアプローチ部9の改良体1bも同様の方法で構築することができる。

【0015】

図6〜図9及び図11は、改良体1aの構築手順を示す図である。図6に示すように、地上に設置されるボ−リング装置11は、地盤Eを掘削するためのビット12と、先端にビット12が取り付けられ、地盤Eの掘削とともに順次継ぎ足して延設されるロッド13と、ビット12とロッド13の間に取り付けられ、硬化材を地盤E内に注入するためのノズル14と、ロッド13を回転させるための駆動手段15とを備えている。

【0016】

ボーリング装置11を地上発進位置付近に設置し、ロッド13を掘進予定領域10の下り勾配と同じ勾配となるように傾斜させる。そして、駆動手段15を駆動してビット12を回転させて、地盤Eの掘削を開始する。

【0017】

図7に示すように、掘進予定領域10の下端面に沿って、下りアプローチ部7の領域内を全長にわたって掘削する。

掘削が終了したら、図8に示すように、硬化材をロッド13内に圧入し、ノズル14を介して地盤E内に注入する。硬化材を地盤E内に注入しながらロッド13、ノズル14及びビット12を少しずつ地上に引き抜くと、硬化材はノズル14から放射方向に噴出して孔16周辺の地盤Eに拡散し、かつ、該地盤Eを撹拌しつつ硬化して、孔16を中心に大径の柱状の改良体1aが構築される。

【0018】

硬化材としては、例えば、セメントミルクやセメントモルタル等の主材と、フライアッシュやスラグベントナイト等の添加材と、水ガラスや塩化カルシウム等の補助材とを組み合せたものを使用することができる。

【0019】

そして、図9に示すように、下りアプローチ部7の掘進予定領域10の下部及びその周囲を地盤E改良したら、硬化材の注入を停止し、ロッド13、ノズル14及びビット12を地上に引き上げる。

【0020】

なお、本実施形態においては、斜めボーリングを実施して硬化材を注入する方法について説明したが、これに限定されるものではなく、図10に示すように、一般的な鉛直ボーリングを実施して硬化材を注入してもよい。

【0021】

この後、図11に示すように、ボーリング装置11を水平方向に移動させて、上記改良体1aに隣接する新たな改良体1aを構築する。すなわち、孔16を掘削して硬化材を注入する作業を改良体1aが所定の幅になるまで複数回繰り返す。

【0022】

なお、本実施形態においては、地盤改良方法として高圧噴射撹拌工法について説明したが、これに限定されるものではなく、薬液注入工法等の一般的な方法を用いてもよい。

【0023】

次に、改良体1aのトンネル軸方向両側に設置された防護壁2について説明する。

図12及び図13は、下りアプローチ部7のトンネル軸方向両側に防護壁2を設置した状態を示す側面図及び平面図である。

図12及び図13に示すように、防護壁2は、下りアプローチ部7のトンネル軸方向両側に、掘進予定領域10から所定の距離を隔てて設けられている。この防護壁2は、掘進予定領域10と周囲の既設構造物21との間に設けられ、シールド機3の地盤E掘削にともなう既設構造物21の周囲の地盤変状を防止する。

【0024】

本実施形態においては、防護壁2として、例えば、鋼矢板22を用いた。鋼矢板22は、矢板本体22aと、その一方の側面に矢板本体22aの縦方向、つまり矢板本体22aを打設する方向に沿って一体に固定され、スリットSを有する丸形管状の雌継手部22bと、他方の側面に矢板本体22aの縦方向に沿って一体に固定され、断面C字形状(=凸状部)の雄継手部22cとを備える。

第1の鋼矢板22の雌継手部22b内に、第2の鋼矢板22の雄継手部22cが挿入され、一直線状に配置される。

【0025】

図14は、図12のB矢視図である。図14に示すように、防護壁2は、トンネル軸方向と直交する鉛直断面において、トンネル最下端4aの水平接線に対して所定の角度(例えば、45°)の仮想線23よりも深くまで設置される。

【0026】

軟弱な地盤Eをシールド機3で掘削すると、シールド機3の周りの土砂はシールド機3に引き込まれて消失する。特に、この仮想線23よりも上側の土砂の消失が著しく、防護壁2がこの仮想線23よりも浅く設置されている場合には、防護壁2を支持する土砂が無くなり、防護壁2がシールド機3側に倒れるおそれがある。そこで、シールド機3の掘削にともなってシールド機3の周りの土砂がシールド機3に引き込まれて消失しても、防護壁2が倒れないように、防護壁2の下端を仮想線23よりも深い位置に設置する。すなわち、掘進予定領域10の深度が深くになるにつれて、防護壁2も深くまで設置する。

【0027】

なお、防護壁2を設置する深さ、トンネル軸方向長さ等は、シールド機3の径、地盤Eの強度、地質等により各現場によって異なり、設計等により適宜決定される。

【0028】

次に、防護壁2の構築方法を施工手順にしたがって説明する。

図15及び図16は、防護壁2の設置手順を示す図である。図15に示すように、第1の鋼矢板22をサイレントパイラー(図示せず)にて地盤E内に打設する。

【0029】

次に、図16に示すように、第1の鋼矢板22の雌継手部22bの上方から、第2の鋼矢板22にも第1の鋼矢板22と同様に、振動を与えて、第2の鋼矢板22の矢板本体22aの下縁がスリットSを通過するように雄継手部22cを雌継手部22b内に挿入して、雄継手部22cと雌継手部22bとが係合するように設置する。

【0030】

なお、本実施形態においては、防護壁2として鋼矢板22を複数本係合して構築する場合について説明したが、これに限定されるものではなく、例えば、防護壁2としてソイルセメント柱列壁や土留め壁を構築してもよい。

【0031】

以下に、地上発進及び地上到達させるシールド機3にて、例えば、道路をアンダーパスするトンネル4を構築する工法のうち、特に、下りアプローチ部7及び上りアプローチ部9の構築方法について説明する。

【0032】

図17〜図24は、下りアプローチ部7の掘削作業手順を示す図である。

図17に示すように、地上発進部5の地盤E上にシールド機3の地上発進時の反力をとるための反力手段32を設置する。

【0033】

反力手段32は、複数の鋼材を組み合せて構成した架台からなり、この架台でシールド機3のシールドジャッキを支持することにより、シールド機3の発進時の反力をとることができ、シールド機3を地上発進させることが可能となる。反力手段32の上面32aの地盤Eに対する角度は、下りアプローチ部7の下り勾配と同じ勾配となるように形成されているので、シールド機3を地上から地盤E内へ所定の下り勾配で進入させることが可能となる。

【0034】

また、反力手段32は、シールド機3の地上発進の際にシールド機3の自重を支持し、シールド機3が沈下するのを防止している。したがって、地盤Eの状態に影響されることなく、シールド機3を地上から所定の下り勾配にて発進させることができる。

【0035】

シールド機3が地盤E内に進入する際は、シールド機3を反力手段32の上面32aに設置し、シールドジャッキの後端部を反力受台32bに当接させ、シールドジャッキを伸張させて反力受台32bによって反力をとる。

【0036】

図18に示すように、シールド機3本体の前面に設けられているカッターヘッド33により地盤Eを掘削するとともに、シールドジャッキを伸張させて地上発進部5から所定の下り勾配で下りアプローチ部7に進入する。

【0037】

シールド機3で下りアプローチ部7を掘削するとともに、シールド機3のテール部内には、順次セグメント34が組み立てられ、セグメント34によるU型覆工体35又は環状覆工体36が構築される。シールド機3が地盤E内に進入してしばらくは、上方が地上に開放した半地下状態の半地中区間7aにセグメント34をU字型に配設してU型覆工体35を構築する。その後、シールド機3の頂部が地盤E内に進入してから所定の土被り厚になるまでの低土被り区間7bにセグメント34を環状に配設して環状覆工体36を構築する。

【0038】

なお、本実施形態においては、半地中区間7aにU字型にセグメント34を構築する方法について説明したが、これに限定されるものではなく、環状覆工体36を構築し、後で頂部のセグメント34を撤去する方法を用いてもよい。

【0039】

次に、図19に示すように、シールド機3のテール部内でU型覆工体35又は環状覆工体36を組み立てた後に、シールド機3の推進とともに、U型覆工体35又は環状覆工体36の外周面とシールド機3による掘削面との間のテールボイド部17に裏込材37を充填する。裏込材37の充填は、セグメント34に設けられているグラウトホール38を介して行うので、裏込材37はグラウトホール38の逆止弁39の位置まで充填される。

【0040】

次に、図20に示すように、U型覆工体35又は環状覆工体36のインバート部のグラウトホール38の口元にトンネル4の周囲に存在する地下水をトンネル4内に通水するための排水装置40を取り付ける。

【0041】

排水装置40は、グラウトホール38に接続される第一の開閉バルブ41と、第一の開閉バルブ41に接続され、流路を3方に分岐可能なクロス継手42と、このクロス継手42にそれぞれ接続されているプリペンダー43、水抜き用ホース44及び裏込材注入用ホース45とを備えている。

【0042】

水抜き用ホース44は、第二の開閉バルブ46を介して接続されている。また、裏込材注入用ホース45は、第三の開閉バルブ47を介して接続されている。

【0043】

図21に示すように、まず、第一の開閉バルブ41を開放し、削孔機48のロッド49をプリペンダー43内及びグラウトホール38内に挿通し、グラウトホール38内及びテールボイド部17内の裏込材37を削孔して地盤Eまで到達する貫通孔51を設ける。プリペンダー43は、内部に止水手段を備えているので、プリペンダー43内に削孔機48のロッド49を挿通させても地下水は漏水しない。また、プリペンダー43は、回転可能なスイベルジョイント50を介して接続されているので、地下水の湧水を防止しつつ、削孔機48のロッド49を握持し、ロッド49の回転と共に回転することができる。

【0044】

貫通孔51を削孔したら、ロッド49を引き抜く。すると、逆止弁39は閉止し、地下水は排水装置40内に流入しなくなる。そこで、グラウトホール38内の逆止弁39を開放した状態で保持するために、図22に示すように、その逆止弁39及び貫通孔51に通水管52を挿入し、常に、地下水が排水装置40に流入可能な状態にする。

【0045】

次に、水抜き用ホース44の他方側を貯水槽等(図示しない)に接続し、第二の開閉バルブ46を開放する。逆止弁39、第一の開閉バルブ41及び第二の開閉バルブ46が開放されることにより、トンネル4の周囲の地下水がこれらを通過して、トンネル4内に通水され、さらに、水抜き用ホース44内を通過して貯水槽に貯留される。貯水槽に貯留された地下水は、所定の方法で処理される。

【0046】

上述した、U型覆工体35又は環状覆工体36を組み立てるとともに、テールボイド部17に裏込材37を充填し、シールドジャッキを伸長しつつ掘削を再開させ、セグメント34に排水装置40を設置した後に第二の開閉バルブ46を開放して地下水を排水するまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返すことにより、下りアプローチ部7周囲の地下水の水位を低下させる。周囲の地下水の水位が予め設計等により決定された所定の水位よりも低くなるまで排水を継続する。

【0047】

このようにして、下りアプローチ部7の全長を掘削するとともに、下りアプローチ部7周囲の地下水を排水する。そして、下りアプローチ部7の掘削終了後、トンネル4内の内装作業が始まって、耐火パネル、照明設備等を設置して、平常時の地下水の浮力がU型覆工体35又は環状覆工体36に作用しても浮き上がらない程度にU型覆工体35及び環状覆工体36の重量が重くなったら、図23に示すように、第二の開閉バルブ46を閉止して地下水の排水を停止する。次に、第三の開閉バルブ47を開放して、テールボイド部17、グラウトホール38内に裏込材37を充填し、貫通孔51を止水する。

最後に、図24に示すように、貫通孔51内が完全に止水されていることを確認し、排水装置40を取り外す。

【0048】

次に、上りアプローチ部9の掘削方法について説明する。

図25は、上りアプローチ部9を掘削している状態を示す図である。図25に示すように、下りアプローチ部7から連続しているトンネル部8を一般的な掘削方法で掘削した後に、連続して上りアプローチ部9を掘削する。

【0049】

上述した下りアプローチ部7の掘削方法と同様に、U型覆工体35又は環状覆工体36を組み立てるとともにテールボイド部17に裏込材37を充填し、シールドジャッキを伸長しつつ掘削を再開させ、セグメント34に排水装置40を設置した後に第二の開閉バルブ46を開放して地下水を排水するまでの一連の作業を1サイクルとし、このサイクルを複数回繰り返すことにより、上りアプローチ部9周囲の地下水の水位を低下させる。

【0050】

このようにして、上りアプローチ部9の全長を掘削するとともに、上りアプローチ部9周囲の地下水を排水する。そして、上りアプローチ部9の掘削終了後、トンネル4内の内装作業が始まって、耐火パネル、照明設備等を設置して、平常時の地下水の浮力がU型覆工体35又は環状覆工体36に作用しても浮き上がらない程度にU型覆工体35及び環状覆工体36の重量が重くなったら、第二の開閉バルブ46を閉止して地下水の排水を停止する。次に、第三の開閉バルブ47を開放して、テールボイド部17、グラウトホール38内に裏込材37を充填し、貫通孔51を止水する。その後、貫通孔51内が完全に止水されていることを確認し、排水装置40を取り外す。

【0051】

なお、本実施形態においては、下りアプローチ部7の掘削終了後に、下りアプローチ部7内の内装作業を開始した場合について説明したが、これに限定されるものではなく、上りアプローチ部9の掘削終了後に、下りアプローチ部7と上りアプローチ部9との内装作業を同時に施工してもよい。

【0052】

以上説明した本実施形態によれば、U型覆工体35及び環状覆工体36のインバート部に、地下水をトンネル4内に通水するための排水装置40を取り付けて、周囲の地下水をトンネル4内に通水するので、周囲の地下水の水位を低下させることができる。これにより、シールド機3を推進させて、半地中区間7a、9a及び低土被り区間7b、9bを掘進する際のU型覆工体35及び環状覆工体36に作用する浮力を低下させて、U型覆工体35及び環状覆工体36の浮き上がりを防止することができる。

【0053】

また、シールド機3の掘進予定領域10の下部及びその周囲に地盤改良された改良体1a、1bを備えるので、この改良体1a、1bの上部を掘削しつつ、この改良体1a、1b上を推進することにより、半地中区間7a、9a部及び低土被り区間7b、9bを掘進する際のシールド機3の沈下を防止することができる。

【0054】

さらに、下りアプローチ部7及び上りアプローチ部9の掘進予定領域10の両側に防護壁2を設けるので、シールド機3を推進させて、半地中区間7a、9a部及び低土被り区間7b、9bを掘進しても防護壁2の外側の周囲の地盤Eは変状しない。また、防護壁2は、下りアプローチ部7では徐々に深くまで設置され、上りアプローチ部9では徐々に浅くなるように設置されているので、地盤変状を効率良く防止することができる。

【0055】

なお、上述した本実施形態において、板状の鋼矢板22を用いた場合について説明したが、これに限定されるものではなく、例えば、管状の鋼管矢板を用いてもよい。

【図面の簡単な説明】

【0056】

【図1】本発明の実施形態に係る改良体及び防護壁を地盤内に設置した状態を示す側断面図である。

【図2】本発明の実施形態に係る改良体及び防護壁を地盤内に設置した状態を示す平面図である。

【図3】各アプローチ部にそれぞれ改良体を設置した状態を示す側面図である。

【図4】各アプローチ部にそれぞれ改良体を設置した状態を示す側面図である。

【図5】図3のA矢視図である。

【図6】改良体の構築手順を示す図である。

【図7】改良体の構築手順を示す図である。

【図8】改良体の構築手順を示す図である。

【図9】改良体の構築手順を示す図である。

【図10】硬化材の他の充填例を示す図である。

【図11】改良体の構築手順を示す図である。

【図12】下りアプローチ部のトンネル軸方向両側に防護壁を設置した状態を示す側面図である。

【図13】下りアプローチ部のトンネル軸方向両側に防護壁を設置した状態を示す平面図である。

【図14】図12のB矢視図である。

【図15】防護壁の設置手順を示す図である。

【図16】防護壁の設置手順を示す図である。

【図17】下りアプローチ部の掘削作業手順を示す図である。

【図18】下りアプローチ部の掘削作業手順を示す図である。

【図19】下りアプローチ部の掘削作業手順を示す図である。

【図20】下りアプローチ部の掘削作業手順を示す図である。

【図21】下りアプローチ部の掘削作業手順を示す図である。

【図22】下りアプローチ部の掘削作業手順を示す図である。

【図23】下りアプローチ部の掘削作業手順を示す図である。

【図24】下りアプローチ部の掘削作業手順を示す図である。

【図25】上りアプローチ部を掘削している状態を示す図である。

【符号の説明】

【0057】

1 改良体 1a 下りアプローチ部の改良体

1b 上りアプローチ部の改良体 1c 先端

1d 後端 2 防護壁

3 シールド機 4 トンネル

4a 最下端 5 地上発進部

6 地上到達部 7 下りアプローチ部

7a 半地中区間 7b 低土被り区間

8 トンネル部 9 上りアプローチ部

9a 半地中区間 9b 低土被り区間

10 掘進予定領域 11 ボーリング装置

12 ビット 13 ロッド

14 ノズル 15 駆動手段

16 孔 17 テールボイド部

21 既設構造物 22 鋼矢板

22a 矢板本体 22b 雌継手部

22c 雄継手部 23 仮想線

32 反力手段 32a 上面

32b 反力受台 33 カッターヘッド

34 セグメント 35 U型覆工体

36 環状覆工体 37 裏込材

38 グラウトホール 39 逆止弁

40 排水装置 41 第一の開閉バルブ

42 クロス継手 43 プリペンダー

44 水抜き用ホース 45 裏込材注入用ホース

46 第二の開閉バルブ 47 第三の開閉バルブ

48 削孔機 49 ロッド

50 スイベルジョイント 51 貫通孔

52 通水管 E 地盤

【特許請求の範囲】

【請求項1】

シールド機を推進させるにあたり、当該シールド機の後方に敷設される覆工体の浮き上がりを防止するための浮き上がり防止方法において、

前記覆工体の内外を貫通するように設けられている孔から地下水をトンネル内に通水することにより、周囲の地下水の水位を低下させることを特徴とする覆工体の浮き上がり防止方法。

【請求項1】

シールド機を推進させるにあたり、当該シールド機の後方に敷設される覆工体の浮き上がりを防止するための浮き上がり防止方法において、

前記覆工体の内外を貫通するように設けられている孔から地下水をトンネル内に通水することにより、周囲の地下水の水位を低下させることを特徴とする覆工体の浮き上がり防止方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2010−126996(P2010−126996A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−303009(P2008−303009)

【出願日】平成20年11月27日(2008.11.27)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年11月27日(2008.11.27)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]