触媒担体、触媒体及びこれらの製造方法

【課題】従来の触媒体は板状であるため、反応流路に配置するのに適したサイズに裁断する必要があり、体積効率が悪いという欠点があった。

【解決手段】本発明の触媒担体は、アルミニウム製のワイヤーであり、このワイヤー表面に、このワイヤー表面の表面積を拡大する表面積拡大形状が形成されていることを特徴とする。

【解決手段】本発明の触媒担体は、アルミニウム製のワイヤーであり、このワイヤー表面に、このワイヤー表面の表面積を拡大する表面積拡大形状が形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種フィルター、マイクロリアクター、吸着剤又は充填材などの用途に有用な触媒担体、触媒体及びこれらの製造方法に関するものである。

【背景技術】

【0002】

従来の触媒体として、引用文献1〜7には、アルミニウム基板表面に陽極酸化皮膜(アルマイト皮膜)を形成させて、その皮膜にできた微細孔に触媒を担持させるものが記載されている。

【0003】

また、引用文献8〜12には、金属基板に触媒担持層を付着せしめて、その触媒担持層に触媒を担持せしめるものが記載されている。

【0004】

前記触媒体においては、従来、板状又は箔状の金属材料の表面積を拡大処理して、触媒を担持させ、この触媒体を反応流路内に配置するのに適した大きさに裁断してから、反応流路内に配置していた。

【0005】

または、触媒活性は触媒担体の表面積に依存するため、従来においては、触媒担体の表面積を大きくするために、触媒担体を微粒子化して、この触媒担体に触媒を担持させて、図14に示すように、前記微粒子化した複数の触媒体aを、反応流路b内に充填していた。

【0006】

また、従来、触媒体をヒーター等を用いて加熱して温度制御を行い、触媒活性を高めていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−59247号公報

【特許文献2】特開平2−144154号公報

【特許文献3】特開平8−246190公報

【特許文献4】特開平10−73226号公報

【特許文献5】特開2002−119856号公報

【特許文献6】特開2007−237090号公報

【特許文献7】特開2008−126151号公報

【特許文献8】特開平10−281690号公報

【特許文献9】特開平8−332394号公報

【特許文献10】特開2007−44574号公報

【特許文献11】特許第4263268号公報

【特許文献12】特開2008−259968号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記板状や箔状の触媒体は、反応流路内に配置するのに適したサイズに裁断する必要があるのでコストが高くなる。また、裁断により触媒体を担持していない面が露出するため、触媒活性を支配する表面積の体積効率(表面積/体積)が低下するという欠点があった。

【0009】

また、前記反応流路bに微粒子化した触媒体aを充填したものは、反応ガスの反応流路b内の流れが、充填された微粒子化した触媒体aにより遮られるので、圧力損失が大きいという欠点があった。

【0010】

また、触媒体の温度制御は、反応流路bの外部に設けたヒータ(図示せず)により加熱していたので、反応流路bなどの反応系の熱伝導が不十分で、触媒体が十分に加熱できず、触媒体の精密な温度制御が困難で、例えば、マイクロリアクターのような精密な化学反応系には適用できなかった。

【0011】

本発明は前記の欠点を除くようにしたものである。

【課題を解決するための手段】

【0012】

本発明においては、アルミニウム製のワイヤー(アルミニウム合金製のワイヤーも含む。以下同じ。)を触媒担体として作成せしめる。または、アルミニウム製のワイヤーの表面に前記ワイヤー表面の面積を拡大する表面積拡大形状を形成せしめて触媒担体を作成せしめる。

【0013】

前記表面積拡大形状には、例えば、凹凸形状や、貫通又は非貫通の孔や、窪み状の細孔(ピット)や、微細な細孔の連なった海綿状構造の多孔体層(海綿状構造層)がある。

【0014】

また、前記アルミニウム製ワイヤーまたは前記表面積拡大形状を形成せしめたアルミニウム製ワイヤーを陽極酸化処理して、前記アルミニウム製ワイヤーの表面に陽極酸化皮膜(アルマイト皮膜)を形成せしめて触媒担体を作成せしめる。なお、このアルミニウム製ワイヤーを更に水和処理して水酸化アルミニウムの皮膜(水和皮膜)を形成せしめ、これを焼成して触媒担体を作成せしめてもよい。

【0015】

または、前記アルミニウム製ワイヤーまたは前記表面積拡大形状を形成せしめたアルミニウム製ワイヤーを水和処理して水酸化アルミニウムの皮膜(水和皮膜)を形成せしめ、これを焼成して触媒担体を作成せしめる。

【0016】

その後、前記触媒担体に触媒を担持して触媒体を形成せしめる。

【0017】

前記アルミニウム製のワイヤーの線径は、反応流路の大きさに応じて選択され、5μm〜5mm、特に5μm〜2mmが好ましい。なお、前記ワイヤーの断面形状は、例えば、円形であるが、必ずしも真円である必要はない。また、前記ワイヤーの断面形状は、円形以外に、楕円形、角形であってもよい。

【0018】

また、前記表面積拡大形状の形成方法は、特に限定されず、例えば、酸溶液中での化学的、電気化学的エッチング処理手法、真空蒸着、ショットブラストや機械加工などの物理的手法等がある。

【0019】

また、前記アルミニウム製ワイヤーに形成される表面積拡大形状層の厚さは、特に限定されないが、物理的強度を確保するため、線径の50%以下の厚さが好ましい。

【0020】

また、前記凹凸形状、貫通又は非貫通の孔は物理的、化学的又は電気化学的手法により形成され、その大きさや深さは、特に限定されず、例えばそれぞれ数mm〜数nmの大きさ、深さで形成される。

【0021】

また、前記電気化学的手法により窪み状の細孔(ピット)を作成する方法は、例えば、図1に示すように、アルミニウム製ワイヤー1をハロゲンイオンを含んだ溶液(例えば、塩酸)浴2で直流により電解処理して、窪み状のピットを発生させた後、中性または酸性溶液中で直流により電解処理せしめて、前記ピットの径を拡大せしめる。

【0022】

なお、前記アルミニウム製ワイヤーのピットは、アルミニウム製ワイヤーの表面に対して垂直である以外に斜めに形成されてもよい。

【0023】

また、アルミニウム製ワイヤーに形成されるピット径は、最小のピット径は0.1μm以上で平均ピット径が0.3〜5μmが好ましいが、特に、最小ピット径が0.3μm以上で、平均ピット径が0.5μm以上が好ましい。

【0024】

なお、図2はアルミニウム製ワイヤーの表面に複数のピットを有する酸化物レプリカ(ピットの観察のために、アルミニウム製ワイヤーに酸化物を被覆し、その後にアルミニウム部分を溶解除去して形成した酸化物レプリカ)の断面のSEM写真を示し、図3は、図2のピット部分を拡大したSEM写真を示し、3はアルミニウム製ワイヤーの表面に形成された複数のピットである。

【0025】

また、前記電気化学的手法により海綿状構造層を作成する方法は、例えば、図4に示すように、アルミニウム製ワイヤー1をハロゲンイオンを含んだ溶液(例えば、塩酸)浴2で交流により電解処理せしめる。この電解処理により、前記アルミニウム製ワイヤー1の表面で、腐食と皮膜形成が交互に繰り返され、微細な細孔が連なった海綿状の構造層が形成される。

【0026】

前記アルミニウム製ワイヤーの表面に形成される海綿状構造層の厚さは、特に限定はないが、1μmより薄くすると分解活性が低下し、100μmより厚くすると分解活性の向上がなく圧損のみが上昇するため、表面から1〜100μmの厚さが好ましい。

【0027】

また、海綿状構造層の細孔径は大きすぎると触媒担持量が減少するので、平均孔径は最大で1000nmで、特に25〜300nmが好ましい。

【0028】

なお、図5は海綿状構造層を形成せしめたアルミニウム製ワイヤーの断面のSEM写真を示し、図6は、図5の海綿状構造層の一部を拡大して模式図とした図を示し、4は海綿状構造層、5は微細孔である。

【0029】

なお、前記の海綿状構造層は、触媒を担持できるナノサイズの大きさの微細孔5が連なった海綿状構造層の例を示すが、海綿状構造層の細孔の大きさは、特に限定されず、ミクロサイズ以上の大きさの細孔が連なったものであってもよい。

【0030】

前記陽極酸化処理は、前記アルミニウム製ワイヤー表面の表面積を更に増大するためのもので、酸性電解浴で行い、燐酸、硫酸、蓚酸、クロム酸、スルファサリチル酸、ピロリン酸、スルファミン酸、リンモリブデン酸、マロン酸、マレイン酸、コハク酸、酒石酸、フタル酸、クエン酸、イタコン酸、リンゴ酸、グリコール酸、硼酸、等一種類以上を溶解した水溶液で行う。

【0031】

前記アルマイト皮膜形成後に、形成された微細孔の孔径を酸浸漬によるポアワイドニング処理により更に拡大せしめてもよい。

【0032】

なお、図7は陽極酸化後のピット3内の表面にアルマイト皮膜を有するアルミニウム製ワイヤーの模式図を表し、6はアルミニウム製ワイヤー1のピット3内の表面に形成されたアルマイト皮膜、7はそのアルマイト皮膜6上に多数形成された微細孔である。

【0033】

また、前記水和処理は、前記アルミニウム製ワイヤー表面の表面積を更に増大するためのもので、例えば、アルミニウム製ワイヤーを水和処理した場合には、アルミニウム製ワイヤーの表面、凹凸表面、孔内表面、ピット内表面、海綿状構造物層の微細孔の表面に水酸化アルミニウムの皮膜が形成される。また、水和処理液は特に限定されず、例えば、10〜100℃の水または温水、熱水によって行なわれる。また、反応促進剤として、トリエタノールアミン、アンモニア、ケイ酸ナトリウムなどを添加してもよい。

【0034】

なお、図8は水和皮膜を有するアルミニウム製ワイヤーのピット付近の拡大断面のSEM写真を表し、8はアルミニウム製ワイヤー1のピット3の表面に形成された水和皮膜であり、前記水和皮膜8には微細孔が多数形成されている。

【0035】

前記焼成処理は、前記水和皮膜中の水分を脱水すると共にアルミナ層とすることによりアルミニウム製ワイヤーの表面積を更に拡大するもので、焼成温度が300℃未満であるとアルミナの出来方が不十分であり、550℃より高い温度では基体が損傷したり、表面積が低下するので好ましくないため、300〜550℃で5分〜3時間行う。

【0036】

前記触媒担体に担持される触媒活性を有する金属は、特に限定されず、例えば、触媒活性を有する公知の金属、合金または金属化合物が挙げられる。例えば、白金系金属、白金系金属の化合物、パラジウム、ロジウム、インジウム、銀、レニウム、錫、セリウム、ジルコニウム、金、金合金、マンガン、鉄、亜鉛、銅、ニッケル、ニッケル合金、コバルト、コバルト合金、ルテニウム等の金属、酸化物、炭酸塩等化合物の中から選択することが望ましい。また、これらの触媒物質を組み合わせてもよい。

【0037】

前記触媒担体に触媒を担持する方法は、例えば、触媒活性を有する金属を前記皮膜または海綿状構造層等に吸着させ、更に触媒反応に用いられる物質と接触しても脱着しない程度固定させる。

【0038】

具体的には、例えば、含浸法、電着法、イオン交換法、共沈法、沈着法、水熱合成法、気相合成法等の公知の方法を用いる。特に、触媒活性を有する金属イオンを含有する水溶液に浸漬させる含浸法が好ましい。含浸法に用いられる水溶液は、触媒活性を有する金属を含む、塩化物、臭化物、アンモニウム化合物、シアン化物、アルカリ金属塩、これらの複合化合物を用いて調整することができる。

【0039】

また、触媒活性を有する金属を固着させるために焼成処理を行うこともできる。

【0040】

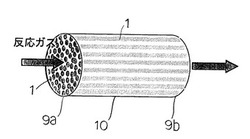

また、図9に示すように、複数の前記アルミニウム製ワイヤー1を、互いに離間して並列せしめ、この複数のワイヤーの一端部および他端部をワイヤー固定枠9a,9bにより固定して触媒体を形成せしめ、この触媒体を、触媒体により分解等の化学反応されるガスなどの物質が供給される反応流路10内に、前記触媒体のワイヤーの方向が反応流路10の方向に対して並行するように配置せしめる。

【0041】

なお、物質の反応流路が湾曲する場合には、前記複数のアルミニウム製ワイヤーも、前記反応流路の湾曲と同じ曲率で湾曲し、前記触媒体のワイヤーの方向が供給通路の方向に対して並行するように配置されるようにする。

【0042】

また、図10に示すように、前記ワイヤー固定枠9a,9bをそれぞれ金属製とし、この各枠にそれぞれ電極端子部11a、11bを接続せしめ、この電極端子部9a、9b間に電源部12を接続して、前記ワイヤー1に電流が流れるようにし、前記ワイヤー1の通電により、触媒体の温度調整を行えるようにする。

【発明の効果】

【0043】

本発明においては、触媒体がワイヤー状であるので、体積効率に優れた触媒体を反応流路内に設置できるという大きな利益がある。

【0044】

また、前記触媒体のワイヤーを、その方向が反応流路の方向に対して並行するように配置するので、反応ガスの圧力損失が低減できるという大きな利益がある。

【0045】

また、触媒体に直接通電するので、触媒体を精密に温度制御ができる。従って、例えば、マイクロリアクターなどの高精度な化学反応系に適した触媒体を得ることができる。

【図面の簡単な説明】

【0046】

【図1】本発明のピットを形成するために用いる装置の説明図である。

【図2】本発明のピットを有する酸化物レプリカの断面のSEM写真である。

【図3】図2のピット部分を拡大したSEM写真である。

【図4】本発明の海綿状構造層を形成するために用いる装置の説明図である。

【図5】本発明の海綿状構造層を有するアルミニウム製ワイヤーの断面のSEM写真である。

【図6】本発明の海綿状構造層を有するアルミニウム製ワイヤーの海綿状構造層の一部の断面を拡大した模式図である。

【図7】本発明のアルマイト皮膜を有するアルミニウム製ワイヤーの模式図である。

【図8】本発明の水和皮膜を有するアルミニウム製ワイヤーの拡大断面のSEM写真である。

【図9】本発明の触媒体の他の実施例の説明図である。

【図10】本発明の触媒体の更に他の実施例の説明図である。

【図11】従来の触媒体の説明図である。

【図12】従来の触媒体の説明図である。

【図13】本発明の触媒体の説明図である。

【図14】従来の触媒体の説明図である。

【発明を実施するための形態】

【0047】

本発明の触媒担体は、アルミニウム製ワイヤーからなることを特徴とする。また、本発明の触媒担体は、前記ワイヤー表面に、このワイヤー表面の表面積を拡大する表面積拡大形状が形成されていることを特徴とする。

【0048】

また、前記アルミニウム製ワイヤーの線径が5μm以上であることを特徴とする。

【0049】

また、前記表面積拡大形状は、凹凸形状、貫通又は非貫通の孔、ピット又は海綿状構造層であることを特徴とする。

【0050】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、陽極酸化処理による皮膜が形成されていることを特徴とする。

【0051】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をした皮膜が形成されていることを特徴とする。

【0052】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をし、その後に焼成した皮膜が形成されていることを特徴とする。

【0053】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、水和処理による皮膜が形成されていることを特徴とする。

【0054】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、水和処理をした後に焼成した皮膜が形成されていることを特徴とする。

【0055】

また、本発明の触媒担体の製造方法は、アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、前記アルミニウム製ワイヤーを陽極酸化する第二の工程とよりなることを特徴とする。

【0056】

また、本発明の触媒担体の製造方法は、アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、前記アルミニウム製ワイヤーを水和処理する第二の工程と、前記アルミニウム製ワイヤーを焼成する第三の工程とよりなることを特徴とする。

【0057】

本発明の触媒体は、前記触媒担体に、触媒を担持せしめる。

【0058】

また、本発明の触媒体は、複数の前記アルミニウム製ワイヤーを、互いに並列して固定する固定手段を更に有することを特徴とする。

【0059】

また、本発明の触媒体は、前記アルミニウム製ワイヤーに、このワイヤーに通電する通電手段を更に設けたことを特徴とする。

【0060】

また、本発明の物質の化学反応方法は、前記複数のアルミニウム製ワイヤーを、触媒体により化学反応される物質の供給方向に対してそれぞれ並行するように配置し、前記物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする。

【0061】

また、本発明の物質の化学反応方法は、前記アルミニウム製ワイヤーに通電し、前記物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする。

【0062】

以下、本発明を実施例によって更に詳述するが、本発明はこれによって限定されるものではない。

【0063】

(比較例1)

【0064】

板状の触媒体を裁断して、図11に示すように、長さが2Lで、断面形状が一辺2Rの正方形となる触媒体とし、この触媒体の複数を、図12に示すように、物質の反応流路内に配置せしめた。なお、図11において、A面が裁断面であり、B面は非裁断面である。この触媒体の単位体積あたりの実効表面積(触媒を担持した表面積/体積)は(2×2R×L)/(2R×2R×L)=1/Rである。

【0065】

なお、触媒体は、アルミニウム板の表面をエッチング処理して、その表面に表面積拡大形状を形成せしめ、このアルミニウム板を浴温20℃の蓚酸濃度5wt%の水溶液中で16時間、陽極酸化を行い、次に、350℃で1時間焼成し、次に80℃で2時間水和処理を行い、500℃で3時間焼成して形成せしめた。

【実施例1】

【0066】

図13に示すように、ワイヤーを裁断して、長さがLで、半径がRのワイヤーからなる触媒体の複数を、図9に示すように、物質の供給流路内に配置せしめた。なお、図13において、A面が裁断面であり、B面は非裁断面である。この触媒体の単位体積あたりの実効表面積(触媒を担持した表面積/体積)は(2πR×L)/(πR2×L)=2/Rである。なお、触媒体は比較例1と同様にして成形した。

【0067】

以上の結果より、板状の触媒体を裁断したものの実効表面積は1/Rであり、ワイヤー状の触媒体の実効表面積は2/Rであり、本願発明の方が実効表面積が大きく、優れた性能であることが判明した。

【符号の説明】

【0068】

1 アルミニウム製ワイヤー

2 浴

3 ピット

4 海綿状構造層

5 微細孔

6 アルマイト皮膜

7 微細孔

8 水和皮膜

9 ワイヤー固定枠

10 反応流路

11 電極端子部

12 電源部

【技術分野】

【0001】

本発明は、各種フィルター、マイクロリアクター、吸着剤又は充填材などの用途に有用な触媒担体、触媒体及びこれらの製造方法に関するものである。

【背景技術】

【0002】

従来の触媒体として、引用文献1〜7には、アルミニウム基板表面に陽極酸化皮膜(アルマイト皮膜)を形成させて、その皮膜にできた微細孔に触媒を担持させるものが記載されている。

【0003】

また、引用文献8〜12には、金属基板に触媒担持層を付着せしめて、その触媒担持層に触媒を担持せしめるものが記載されている。

【0004】

前記触媒体においては、従来、板状又は箔状の金属材料の表面積を拡大処理して、触媒を担持させ、この触媒体を反応流路内に配置するのに適した大きさに裁断してから、反応流路内に配置していた。

【0005】

または、触媒活性は触媒担体の表面積に依存するため、従来においては、触媒担体の表面積を大きくするために、触媒担体を微粒子化して、この触媒担体に触媒を担持させて、図14に示すように、前記微粒子化した複数の触媒体aを、反応流路b内に充填していた。

【0006】

また、従来、触媒体をヒーター等を用いて加熱して温度制御を行い、触媒活性を高めていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−59247号公報

【特許文献2】特開平2−144154号公報

【特許文献3】特開平8−246190公報

【特許文献4】特開平10−73226号公報

【特許文献5】特開2002−119856号公報

【特許文献6】特開2007−237090号公報

【特許文献7】特開2008−126151号公報

【特許文献8】特開平10−281690号公報

【特許文献9】特開平8−332394号公報

【特許文献10】特開2007−44574号公報

【特許文献11】特許第4263268号公報

【特許文献12】特開2008−259968号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記板状や箔状の触媒体は、反応流路内に配置するのに適したサイズに裁断する必要があるのでコストが高くなる。また、裁断により触媒体を担持していない面が露出するため、触媒活性を支配する表面積の体積効率(表面積/体積)が低下するという欠点があった。

【0009】

また、前記反応流路bに微粒子化した触媒体aを充填したものは、反応ガスの反応流路b内の流れが、充填された微粒子化した触媒体aにより遮られるので、圧力損失が大きいという欠点があった。

【0010】

また、触媒体の温度制御は、反応流路bの外部に設けたヒータ(図示せず)により加熱していたので、反応流路bなどの反応系の熱伝導が不十分で、触媒体が十分に加熱できず、触媒体の精密な温度制御が困難で、例えば、マイクロリアクターのような精密な化学反応系には適用できなかった。

【0011】

本発明は前記の欠点を除くようにしたものである。

【課題を解決するための手段】

【0012】

本発明においては、アルミニウム製のワイヤー(アルミニウム合金製のワイヤーも含む。以下同じ。)を触媒担体として作成せしめる。または、アルミニウム製のワイヤーの表面に前記ワイヤー表面の面積を拡大する表面積拡大形状を形成せしめて触媒担体を作成せしめる。

【0013】

前記表面積拡大形状には、例えば、凹凸形状や、貫通又は非貫通の孔や、窪み状の細孔(ピット)や、微細な細孔の連なった海綿状構造の多孔体層(海綿状構造層)がある。

【0014】

また、前記アルミニウム製ワイヤーまたは前記表面積拡大形状を形成せしめたアルミニウム製ワイヤーを陽極酸化処理して、前記アルミニウム製ワイヤーの表面に陽極酸化皮膜(アルマイト皮膜)を形成せしめて触媒担体を作成せしめる。なお、このアルミニウム製ワイヤーを更に水和処理して水酸化アルミニウムの皮膜(水和皮膜)を形成せしめ、これを焼成して触媒担体を作成せしめてもよい。

【0015】

または、前記アルミニウム製ワイヤーまたは前記表面積拡大形状を形成せしめたアルミニウム製ワイヤーを水和処理して水酸化アルミニウムの皮膜(水和皮膜)を形成せしめ、これを焼成して触媒担体を作成せしめる。

【0016】

その後、前記触媒担体に触媒を担持して触媒体を形成せしめる。

【0017】

前記アルミニウム製のワイヤーの線径は、反応流路の大きさに応じて選択され、5μm〜5mm、特に5μm〜2mmが好ましい。なお、前記ワイヤーの断面形状は、例えば、円形であるが、必ずしも真円である必要はない。また、前記ワイヤーの断面形状は、円形以外に、楕円形、角形であってもよい。

【0018】

また、前記表面積拡大形状の形成方法は、特に限定されず、例えば、酸溶液中での化学的、電気化学的エッチング処理手法、真空蒸着、ショットブラストや機械加工などの物理的手法等がある。

【0019】

また、前記アルミニウム製ワイヤーに形成される表面積拡大形状層の厚さは、特に限定されないが、物理的強度を確保するため、線径の50%以下の厚さが好ましい。

【0020】

また、前記凹凸形状、貫通又は非貫通の孔は物理的、化学的又は電気化学的手法により形成され、その大きさや深さは、特に限定されず、例えばそれぞれ数mm〜数nmの大きさ、深さで形成される。

【0021】

また、前記電気化学的手法により窪み状の細孔(ピット)を作成する方法は、例えば、図1に示すように、アルミニウム製ワイヤー1をハロゲンイオンを含んだ溶液(例えば、塩酸)浴2で直流により電解処理して、窪み状のピットを発生させた後、中性または酸性溶液中で直流により電解処理せしめて、前記ピットの径を拡大せしめる。

【0022】

なお、前記アルミニウム製ワイヤーのピットは、アルミニウム製ワイヤーの表面に対して垂直である以外に斜めに形成されてもよい。

【0023】

また、アルミニウム製ワイヤーに形成されるピット径は、最小のピット径は0.1μm以上で平均ピット径が0.3〜5μmが好ましいが、特に、最小ピット径が0.3μm以上で、平均ピット径が0.5μm以上が好ましい。

【0024】

なお、図2はアルミニウム製ワイヤーの表面に複数のピットを有する酸化物レプリカ(ピットの観察のために、アルミニウム製ワイヤーに酸化物を被覆し、その後にアルミニウム部分を溶解除去して形成した酸化物レプリカ)の断面のSEM写真を示し、図3は、図2のピット部分を拡大したSEM写真を示し、3はアルミニウム製ワイヤーの表面に形成された複数のピットである。

【0025】

また、前記電気化学的手法により海綿状構造層を作成する方法は、例えば、図4に示すように、アルミニウム製ワイヤー1をハロゲンイオンを含んだ溶液(例えば、塩酸)浴2で交流により電解処理せしめる。この電解処理により、前記アルミニウム製ワイヤー1の表面で、腐食と皮膜形成が交互に繰り返され、微細な細孔が連なった海綿状の構造層が形成される。

【0026】

前記アルミニウム製ワイヤーの表面に形成される海綿状構造層の厚さは、特に限定はないが、1μmより薄くすると分解活性が低下し、100μmより厚くすると分解活性の向上がなく圧損のみが上昇するため、表面から1〜100μmの厚さが好ましい。

【0027】

また、海綿状構造層の細孔径は大きすぎると触媒担持量が減少するので、平均孔径は最大で1000nmで、特に25〜300nmが好ましい。

【0028】

なお、図5は海綿状構造層を形成せしめたアルミニウム製ワイヤーの断面のSEM写真を示し、図6は、図5の海綿状構造層の一部を拡大して模式図とした図を示し、4は海綿状構造層、5は微細孔である。

【0029】

なお、前記の海綿状構造層は、触媒を担持できるナノサイズの大きさの微細孔5が連なった海綿状構造層の例を示すが、海綿状構造層の細孔の大きさは、特に限定されず、ミクロサイズ以上の大きさの細孔が連なったものであってもよい。

【0030】

前記陽極酸化処理は、前記アルミニウム製ワイヤー表面の表面積を更に増大するためのもので、酸性電解浴で行い、燐酸、硫酸、蓚酸、クロム酸、スルファサリチル酸、ピロリン酸、スルファミン酸、リンモリブデン酸、マロン酸、マレイン酸、コハク酸、酒石酸、フタル酸、クエン酸、イタコン酸、リンゴ酸、グリコール酸、硼酸、等一種類以上を溶解した水溶液で行う。

【0031】

前記アルマイト皮膜形成後に、形成された微細孔の孔径を酸浸漬によるポアワイドニング処理により更に拡大せしめてもよい。

【0032】

なお、図7は陽極酸化後のピット3内の表面にアルマイト皮膜を有するアルミニウム製ワイヤーの模式図を表し、6はアルミニウム製ワイヤー1のピット3内の表面に形成されたアルマイト皮膜、7はそのアルマイト皮膜6上に多数形成された微細孔である。

【0033】

また、前記水和処理は、前記アルミニウム製ワイヤー表面の表面積を更に増大するためのもので、例えば、アルミニウム製ワイヤーを水和処理した場合には、アルミニウム製ワイヤーの表面、凹凸表面、孔内表面、ピット内表面、海綿状構造物層の微細孔の表面に水酸化アルミニウムの皮膜が形成される。また、水和処理液は特に限定されず、例えば、10〜100℃の水または温水、熱水によって行なわれる。また、反応促進剤として、トリエタノールアミン、アンモニア、ケイ酸ナトリウムなどを添加してもよい。

【0034】

なお、図8は水和皮膜を有するアルミニウム製ワイヤーのピット付近の拡大断面のSEM写真を表し、8はアルミニウム製ワイヤー1のピット3の表面に形成された水和皮膜であり、前記水和皮膜8には微細孔が多数形成されている。

【0035】

前記焼成処理は、前記水和皮膜中の水分を脱水すると共にアルミナ層とすることによりアルミニウム製ワイヤーの表面積を更に拡大するもので、焼成温度が300℃未満であるとアルミナの出来方が不十分であり、550℃より高い温度では基体が損傷したり、表面積が低下するので好ましくないため、300〜550℃で5分〜3時間行う。

【0036】

前記触媒担体に担持される触媒活性を有する金属は、特に限定されず、例えば、触媒活性を有する公知の金属、合金または金属化合物が挙げられる。例えば、白金系金属、白金系金属の化合物、パラジウム、ロジウム、インジウム、銀、レニウム、錫、セリウム、ジルコニウム、金、金合金、マンガン、鉄、亜鉛、銅、ニッケル、ニッケル合金、コバルト、コバルト合金、ルテニウム等の金属、酸化物、炭酸塩等化合物の中から選択することが望ましい。また、これらの触媒物質を組み合わせてもよい。

【0037】

前記触媒担体に触媒を担持する方法は、例えば、触媒活性を有する金属を前記皮膜または海綿状構造層等に吸着させ、更に触媒反応に用いられる物質と接触しても脱着しない程度固定させる。

【0038】

具体的には、例えば、含浸法、電着法、イオン交換法、共沈法、沈着法、水熱合成法、気相合成法等の公知の方法を用いる。特に、触媒活性を有する金属イオンを含有する水溶液に浸漬させる含浸法が好ましい。含浸法に用いられる水溶液は、触媒活性を有する金属を含む、塩化物、臭化物、アンモニウム化合物、シアン化物、アルカリ金属塩、これらの複合化合物を用いて調整することができる。

【0039】

また、触媒活性を有する金属を固着させるために焼成処理を行うこともできる。

【0040】

また、図9に示すように、複数の前記アルミニウム製ワイヤー1を、互いに離間して並列せしめ、この複数のワイヤーの一端部および他端部をワイヤー固定枠9a,9bにより固定して触媒体を形成せしめ、この触媒体を、触媒体により分解等の化学反応されるガスなどの物質が供給される反応流路10内に、前記触媒体のワイヤーの方向が反応流路10の方向に対して並行するように配置せしめる。

【0041】

なお、物質の反応流路が湾曲する場合には、前記複数のアルミニウム製ワイヤーも、前記反応流路の湾曲と同じ曲率で湾曲し、前記触媒体のワイヤーの方向が供給通路の方向に対して並行するように配置されるようにする。

【0042】

また、図10に示すように、前記ワイヤー固定枠9a,9bをそれぞれ金属製とし、この各枠にそれぞれ電極端子部11a、11bを接続せしめ、この電極端子部9a、9b間に電源部12を接続して、前記ワイヤー1に電流が流れるようにし、前記ワイヤー1の通電により、触媒体の温度調整を行えるようにする。

【発明の効果】

【0043】

本発明においては、触媒体がワイヤー状であるので、体積効率に優れた触媒体を反応流路内に設置できるという大きな利益がある。

【0044】

また、前記触媒体のワイヤーを、その方向が反応流路の方向に対して並行するように配置するので、反応ガスの圧力損失が低減できるという大きな利益がある。

【0045】

また、触媒体に直接通電するので、触媒体を精密に温度制御ができる。従って、例えば、マイクロリアクターなどの高精度な化学反応系に適した触媒体を得ることができる。

【図面の簡単な説明】

【0046】

【図1】本発明のピットを形成するために用いる装置の説明図である。

【図2】本発明のピットを有する酸化物レプリカの断面のSEM写真である。

【図3】図2のピット部分を拡大したSEM写真である。

【図4】本発明の海綿状構造層を形成するために用いる装置の説明図である。

【図5】本発明の海綿状構造層を有するアルミニウム製ワイヤーの断面のSEM写真である。

【図6】本発明の海綿状構造層を有するアルミニウム製ワイヤーの海綿状構造層の一部の断面を拡大した模式図である。

【図7】本発明のアルマイト皮膜を有するアルミニウム製ワイヤーの模式図である。

【図8】本発明の水和皮膜を有するアルミニウム製ワイヤーの拡大断面のSEM写真である。

【図9】本発明の触媒体の他の実施例の説明図である。

【図10】本発明の触媒体の更に他の実施例の説明図である。

【図11】従来の触媒体の説明図である。

【図12】従来の触媒体の説明図である。

【図13】本発明の触媒体の説明図である。

【図14】従来の触媒体の説明図である。

【発明を実施するための形態】

【0047】

本発明の触媒担体は、アルミニウム製ワイヤーからなることを特徴とする。また、本発明の触媒担体は、前記ワイヤー表面に、このワイヤー表面の表面積を拡大する表面積拡大形状が形成されていることを特徴とする。

【0048】

また、前記アルミニウム製ワイヤーの線径が5μm以上であることを特徴とする。

【0049】

また、前記表面積拡大形状は、凹凸形状、貫通又は非貫通の孔、ピット又は海綿状構造層であることを特徴とする。

【0050】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、陽極酸化処理による皮膜が形成されていることを特徴とする。

【0051】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をした皮膜が形成されていることを特徴とする。

【0052】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をし、その後に焼成した皮膜が形成されていることを特徴とする。

【0053】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、水和処理による皮膜が形成されていることを特徴とする。

【0054】

また、本発明の触媒担体は、前記アルミニウム製ワイヤーの表面に、水和処理をした後に焼成した皮膜が形成されていることを特徴とする。

【0055】

また、本発明の触媒担体の製造方法は、アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、前記アルミニウム製ワイヤーを陽極酸化する第二の工程とよりなることを特徴とする。

【0056】

また、本発明の触媒担体の製造方法は、アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、前記アルミニウム製ワイヤーを水和処理する第二の工程と、前記アルミニウム製ワイヤーを焼成する第三の工程とよりなることを特徴とする。

【0057】

本発明の触媒体は、前記触媒担体に、触媒を担持せしめる。

【0058】

また、本発明の触媒体は、複数の前記アルミニウム製ワイヤーを、互いに並列して固定する固定手段を更に有することを特徴とする。

【0059】

また、本発明の触媒体は、前記アルミニウム製ワイヤーに、このワイヤーに通電する通電手段を更に設けたことを特徴とする。

【0060】

また、本発明の物質の化学反応方法は、前記複数のアルミニウム製ワイヤーを、触媒体により化学反応される物質の供給方向に対してそれぞれ並行するように配置し、前記物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする。

【0061】

また、本発明の物質の化学反応方法は、前記アルミニウム製ワイヤーに通電し、前記物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする。

【0062】

以下、本発明を実施例によって更に詳述するが、本発明はこれによって限定されるものではない。

【0063】

(比較例1)

【0064】

板状の触媒体を裁断して、図11に示すように、長さが2Lで、断面形状が一辺2Rの正方形となる触媒体とし、この触媒体の複数を、図12に示すように、物質の反応流路内に配置せしめた。なお、図11において、A面が裁断面であり、B面は非裁断面である。この触媒体の単位体積あたりの実効表面積(触媒を担持した表面積/体積)は(2×2R×L)/(2R×2R×L)=1/Rである。

【0065】

なお、触媒体は、アルミニウム板の表面をエッチング処理して、その表面に表面積拡大形状を形成せしめ、このアルミニウム板を浴温20℃の蓚酸濃度5wt%の水溶液中で16時間、陽極酸化を行い、次に、350℃で1時間焼成し、次に80℃で2時間水和処理を行い、500℃で3時間焼成して形成せしめた。

【実施例1】

【0066】

図13に示すように、ワイヤーを裁断して、長さがLで、半径がRのワイヤーからなる触媒体の複数を、図9に示すように、物質の供給流路内に配置せしめた。なお、図13において、A面が裁断面であり、B面は非裁断面である。この触媒体の単位体積あたりの実効表面積(触媒を担持した表面積/体積)は(2πR×L)/(πR2×L)=2/Rである。なお、触媒体は比較例1と同様にして成形した。

【0067】

以上の結果より、板状の触媒体を裁断したものの実効表面積は1/Rであり、ワイヤー状の触媒体の実効表面積は2/Rであり、本願発明の方が実効表面積が大きく、優れた性能であることが判明した。

【符号の説明】

【0068】

1 アルミニウム製ワイヤー

2 浴

3 ピット

4 海綿状構造層

5 微細孔

6 アルマイト皮膜

7 微細孔

8 水和皮膜

9 ワイヤー固定枠

10 反応流路

11 電極端子部

12 電源部

【特許請求の範囲】

【請求項1】

アルミニウム製ワイヤーからなることを特徴とする触媒担体。

【請求項2】

前記アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状が形成されていることを特徴とする請求項1記載の触媒担体。

【請求項3】

前記アルミニウム製ワイヤーの線径が5μm以上であることを特徴とする請求項1または2記載の触媒担体。

【請求項4】

前記表面積拡大形状は、凹凸形状、貫通又は非貫通の孔、ピット又は海綿状構造層であることを特徴とする請求項2または3記載の触媒担体。

【請求項5】

前記アルミニウム製ワイヤーの表面に、陽極酸化処理による皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項6】

前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をした皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項7】

前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をし、その後に焼成した皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項8】

前記アルミニウム製ワイヤーの表面に、水和処理による皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項9】

前記アルミニウム製ワイヤーの表面に、水和処理をした後に焼成した皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項10】

請求項1、2、3、4、5、6、7、8または9の何れかに記載された触媒担体に、触媒を担持せしめた触媒体。

【請求項11】

複数の前記アルミニウム製ワイヤーを、互いに並列して固定する固定手段を更に有することを特徴とする請求項10記載の触媒体。

【請求項12】

前記アルミニウム製ワイヤーに、このワイヤーに通電する通電手段を更に設けたことを特徴とする請求項10または11記載の触媒体。

【請求項13】

アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、

前記アルミニウム製ワイヤーを陽極酸化する第二の工程と

よりなることを特徴とする触媒担体の製造方法。

【請求項14】

アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、

前記アルミニウム製ワイヤーを水和処理する第二の工程と、

前記アルミニウム製ワイヤーを焼成する第三の工程と

よりなることを特徴とする触媒担体の製造方法。

【請求項15】

請求項13または14の何れかに記載された触媒担体に、触媒を担持せしめる工程を更に有することを特徴とする触媒体の製造方法。

【請求項16】

アルミニウム製ワイヤーの表面を陽極酸化する第一の工程と、

前記アルミニウム製ワイヤーに、触媒を担持せしめる第二の工程と

よりなることを特徴とする触媒体の製造方法。

【請求項17】

請求項10、11または12に記載された複数のアルミニウム製ワイヤーを、触媒体により化学反応される物質の供給方向に対してそれぞれ並行するように配置し、前記物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする物質の化学反応方法。

【請求項18】

請求項10または11に記載されたアルミニウム製ワイヤーに通電し、触媒体により化学反応される物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする物質の化学反応方法。

【請求項1】

アルミニウム製ワイヤーからなることを特徴とする触媒担体。

【請求項2】

前記アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状が形成されていることを特徴とする請求項1記載の触媒担体。

【請求項3】

前記アルミニウム製ワイヤーの線径が5μm以上であることを特徴とする請求項1または2記載の触媒担体。

【請求項4】

前記表面積拡大形状は、凹凸形状、貫通又は非貫通の孔、ピット又は海綿状構造層であることを特徴とする請求項2または3記載の触媒担体。

【請求項5】

前記アルミニウム製ワイヤーの表面に、陽極酸化処理による皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項6】

前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をした皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項7】

前記アルミニウム製ワイヤーの表面に、陽極酸化処理をした後に水和処理をし、その後に焼成した皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項8】

前記アルミニウム製ワイヤーの表面に、水和処理による皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項9】

前記アルミニウム製ワイヤーの表面に、水和処理をした後に焼成した皮膜が形成されていることを特徴とする請求項1、2、3または4記載の触媒担体。

【請求項10】

請求項1、2、3、4、5、6、7、8または9の何れかに記載された触媒担体に、触媒を担持せしめた触媒体。

【請求項11】

複数の前記アルミニウム製ワイヤーを、互いに並列して固定する固定手段を更に有することを特徴とする請求項10記載の触媒体。

【請求項12】

前記アルミニウム製ワイヤーに、このワイヤーに通電する通電手段を更に設けたことを特徴とする請求項10または11記載の触媒体。

【請求項13】

アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、

前記アルミニウム製ワイヤーを陽極酸化する第二の工程と

よりなることを特徴とする触媒担体の製造方法。

【請求項14】

アルミニウム製ワイヤーの表面に、このワイヤー表面の表面積を拡大する表面積拡大形状を形成せしめる第一の工程と、

前記アルミニウム製ワイヤーを水和処理する第二の工程と、

前記アルミニウム製ワイヤーを焼成する第三の工程と

よりなることを特徴とする触媒担体の製造方法。

【請求項15】

請求項13または14の何れかに記載された触媒担体に、触媒を担持せしめる工程を更に有することを特徴とする触媒体の製造方法。

【請求項16】

アルミニウム製ワイヤーの表面を陽極酸化する第一の工程と、

前記アルミニウム製ワイヤーに、触媒を担持せしめる第二の工程と

よりなることを特徴とする触媒体の製造方法。

【請求項17】

請求項10、11または12に記載された複数のアルミニウム製ワイヤーを、触媒体により化学反応される物質の供給方向に対してそれぞれ並行するように配置し、前記物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする物質の化学反応方法。

【請求項18】

請求項10または11に記載されたアルミニウム製ワイヤーに通電し、触媒体により化学反応される物質を前記触媒体に供給して、前記物質を化学反応させることを特徴とする物質の化学反応方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−161718(P2012−161718A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−22400(P2011−22400)

【出願日】平成23年2月4日(2011.2.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名「社団法人化学工学会」、刊行物名「化学工学会第42回秋季大会研究発表講演要旨集」、発行年月日「平成22年8月6日」

【出願人】(504132881)国立大学法人東京農工大学 (595)

【出願人】(390033385)日本蓄電器工業株式会社 (13)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月4日(2011.2.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 発行者名「社団法人化学工学会」、刊行物名「化学工学会第42回秋季大会研究発表講演要旨集」、発行年月日「平成22年8月6日」

【出願人】(504132881)国立大学法人東京農工大学 (595)

【出願人】(390033385)日本蓄電器工業株式会社 (13)

【Fターム(参考)】

[ Back to top ]