試料作製装置および方法

【課題】集束イオンビームで形成した試料面は平坦であり、走査電子顕微鏡での構造観察には適していなかった。

【解決手段】材料毎のスパッタイールド差を大きくするアシストガスを利用した集束イオンビームアシストエッチングにより、構造毎の微小凹凸を形成することで、走査電子顕微鏡観察に適した試料作製を実現する。

【解決手段】材料毎のスパッタイールド差を大きくするアシストガスを利用した集束イオンビームアシストエッチングにより、構造毎の微小凹凸を形成することで、走査電子顕微鏡観察に適した試料作製を実現する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デバイス等の断面形状観察をするための構造観察用試料作製を行う試料作製装置に関わる。

【背景技術】

【0002】

微細化が進む半導体デバイスの検査、解析に対するニーズが高まっている。その中でも不良原因を特定するための不良解析においては、デバイス内部の欠陥を直接観察することが必須技術となっている。図2に断面観察の方法を説明する。始めに断面観察したい位置が1辺となるような矩形領域に集束イオンビーム(Focused Ion Beam、以下FIB)201により穴202加工を行う。これにより形成された穴の一側面が所望断面203となり、この断面を走査型電子顕微鏡(Scanning Electron Microscope、以下SEM)で観察する。このときの断面形成は所望断面に平行にFIB201を照射して行うため、FIBで形成した断面は基本的に平坦である。一方、観察に用いるSEMは観察位置に一次電子を照射し、そこから発生する二次電子(または反射電子)の個数をコントラストとして画像化することにより観察像を形成している。二次電子の個数は対象構成物の材質にも依存はするが、それ以上に凹凸形状への依存が大きい。すなわちFIBで形成した観察断面203は、上記のとおり平坦であり、凹凸形状はほとんど無いため、SEM像コントラストの差は材質による二次電子イールド差のみとなる。しかし、近年必要性が増している微細構造の観察等にはこれら材質による二次電子イールドの差のみでは充分でなく、像としての観察分解能が不足するという課題がある。

【0003】

このため、構造によるコントラスト差を強調することが望まれている。これを実現する手法として構造の材料ごとに凹凸をつけることによる輪郭顕在化が用いられている。SEMは凹凸がある場合、エッジでの二次電子イールドが大きくなるため凸部の境界が明るく観察され、高コントラストの観察が可能となる。構造ごとの段差をつけるには、材質による加工スパッタイールドの違いを利用する。FIBの場合、物理スパッタにおいても材質によるスパッタイールドの違いがあるため、FIBを断面に平行ではなく、断面に対してある角度をもって斜めから照射することで、図3のように材質ごとの凹凸(301、302、303)を形成することができる。図3(b)は図3(a)の破線断面を矢印304の方から見た断面であり左側が断面の最表面となる。例えば構造301、303はSiで構造302はSiO2である。ここで、FIBを斜めから照射する理由は、断面が加工穴の側面であるため断面への垂直照射が不可能であるためである。ただし、材質によるスパッタイールドの差は比較的小さいため、このようにFIBの物理スパッタにより充分な凹凸を付けるためには断面に対する強めの加工を必要とするため、ダメージの点で問題がある。

【0004】

このため、効率的に材質による凹凸を形成する方法として化学反応を利用した加工がある。例えば特許文献1には、加工試料に対してフッ素系のガスを流しながらFIB加工を行うことにより、スパッタレートの差による凹凸が形成できることが示されている。特許文献2には、Cl2、XeF2、CF4、CHF3、C2F6、C3F8、C4F8等のハロゲン化ガスやハロゲン化炭化水素ガスをアシストガスとして用いたFIBアシストエッチング手法が開示されている。また、特許文献3には、ハロゲン化炭化水素をアシストガスとして用いたFIBアシストエッチングにより、断面顕在化を実現する手法が開示されている。

【0005】

【特許文献1】特許第3216881号公報

【0006】

【特許文献2】特許第3350374号公報

【特許文献3】特表2002−527908号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記従来例のようにアシストガスを用いてFIBアシストエッチングをすることにより、材料ごとに加工速度を変えることが可能である。上記の通りSEM観察におけるコントラスト差を出すためには凹凸の段差が重要である。しかし、コントラスト差をつけるために加工しすぎることは望ましくない。これは、FIBの場合、凹凸があるとエッジ部のスパッタレートが大きくなるため、エッジが崩れてしまい、元の断面構造とSEM観察での見え方が変わってしまう恐れがあるためである。また、段差をつけるためにFIBで大きく掘り込むことは、深さ方向に構造が変わるデバイスにおいては、本来観察すべき断面と異なる構造断面を観察することを意味する。このため、加工量をできる限り小さくして必要な段差を形成することが望まれる。

【0008】

特許文献1および特許文献2で取り上げられているガスは基本的に標準状態で気体である。ここで、標準状態とは1気圧、25℃のことである。基本的にこれらのガスはプラズマエッチングにおいて使用されるガスである。プラズマエッチングの場合はガス自身をプラズマとしてイオン化させて加工対象試料表面にできるプラズマシースによりイオン化分子が加速され試料表面に照射されることによりエッチングを行う。しかし、FIBアシストエッチングの場合は以下の通り反応形態が異なる。供給されるアシストガスは試料表面にまず吸着される。そこにFIBが照射されることによりエネルギーが注入され、試料の構成材料とガスが反応するための反応エネルギーが与えられることで化学反応を起こし、試料の材料がエッチングされる。このため、反応を充分に引き起こすためには、まずはガスが試料表面に充分吸着する必要がある。しかし、室温でもともと気体である上記ガスは元々固体の物質と比較すると試料表面に物理吸着する確率は小さく、充分な吸着量を確保することが難しい。すなわちプラズマエッチングで使用するようなガスが、FIBアシストエッチングガスにも適するとは限らない。

【0009】

また、半導体デバイスで大きな部分を占める材料は、基板材料でもあるシリコン(Si)と絶縁性材料である酸化シリコン(SiO2等)である。このSiとSiO2との段差を形成することが望まれるわけであるが、これに上記CF系のガスが用いられる理由は以下の通りである。SiはFと化学反応して揮発性のSiF4等を生成することでエッチングされる。しかしこの場合Cが残り、これによりSiC等の逆にエッチングされにくい物質を形成することでエッチングが抑制される。一方、SiO2の場合はSiは上記の通りSiF4等として揮発し、CもOと反応しCO2等として揮発するためSiのようにエッチングが抑制されることがない。これによりSiとSiO2のスパッタレートが変わるため段差を作製することが可能となる。上記特許文献3ではCOやCOOH等Oを含むCF系ガスが取り上げられている。上記反応でSiエッチング抑制に働くSiCに対し、エッチングガスに含まれるOはこの抑制効果を低減させる懸念がある。

このため、これらの問題点を解決し、効果的なエッチング差を確保し、少ない加工で所望の段差を作製してSEMで高コントラスト観察を実現できる断面作製装置および方法が必要となる。

【課題を解決するための手段】

【0010】

これらの課題を解決するために、本発明では以下に述べる試料作製装置、並びに試料作製方法を提供する。

(1)試料を載置する可動の試料台と、試料に荷電粒子線を照射する荷電粒子線光学系と、フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を試料に供給するエッチング材料供給源と、試料台を格納する真空容器とを有する装置として構成することにより、輪郭顕在化試料の作製が可能となる。また、

(2)試料を載置する可動の試料台と、試料に荷電粒子線を照射する荷電粒子線光学系と、分子内の炭素数に対するフッ素数比が2以上で且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を試料に供給するエッチング材料供給源と、試料台を格納する真空容器とを有する装置として構成することにより、よりスパッタレート差を確保できるため効率的な輪郭顕在化試料の作製が可能となる。

(3)荷電粒子線の照射により試料の所望領域近傍に穴加工を施す工程と、荷電粒子線の照射により所望領域を露出させる工程と、露出させた所望領域にフッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を供給する工程と、露出させた所望領域に荷電粒子線を照射する工程により、輪郭顕在化試料の作製を実現できる。また、

(4)荷電粒子線の照射により試料の所望領域近傍に穴加工を施す工程と、荷電粒子線の照射により上記所望領域を露出させる工程と、露出させた所望領域に分子内の炭素数に対するフッ素数比が2以上で且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を供給する工程と、露出させた所望領域に荷電粒子線を照射する工程により、よりスパッタレート差を確保できるため効率的な輪郭顕在化試料の作製を実現できる。

【発明の効果】

【0011】

本発明のデバイス断面をSEMにより簡易的に高精度観察することが可能となるため、短時間での不良解析が実現でき、半導体プロセスでの歩留向上にも貢献できる。

【発明を実施するための最良の形態】

【0012】

断面SEM観察のための試料として、効果的なアシストガスを用いビームアシストエッチングにより断面に構造毎の微細な凹凸を作製することが可能な試料作製装置および試料作製方法の具体的実施例について以下説明する。

【実施例1】

【0013】

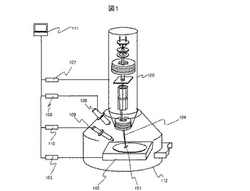

本実施例では本発明による実際の試料作製装置の構成について説明する。

図1は集束イオンビームを利用した観察断面作製用の試料作製装置の構成を示す。試料作製装置は、半導体ウェーハ101等の試料基板を載置する可動の試料台102と、ウェーハ101の観察、加工位置を特定するため試料台102の位置を制御する試料位置制御装置103と、ウェーハ101にイオンビーム104を照射して加工を行うイオンビーム光学系105と、ウェーハ101からの2次電子を検出する二次電子検出器106を有する。イオンビーム光学系105はイオンビーム光学系制御装置107により、二次電子検出器106は二次電子検出器制御装置108により制御される。断面への材質毎の凹凸作製、すなわち断面顕在化のためのイオンビームアシストエッチングのために使用するアシストエッチングガスを供給するアシストガス源109はアシストガス源制御装置110により、その位置、ヒータ温度、バルブ開閉等を制御される。イオンビーム光学系制御装置107、二次電子検出器制御装置108、アシストガス源制御装置110、試料位置制御装置103等は、中央処理装置111により制御される。試料台102、イオンビーム光学系105、二次電子検出器106、アシストガス源109等は真空容器112内に配置される。ここでは試料としてウェーハの場合であり、ウェーハごと観察できることは、観察所望位置のアドレス管理の容易さ、また検査装置からそのまま移送できる点で有利である。ただし、チップ試料でも断面顕在化は可能であり、試料室や試料台を小さく、簡易に形成できる構成としてもよい。この場合は装置コストの面で低価格で製造できることから有利である。

【0014】

図4にアシストガス源の概略構成を示す。本発明ではアシストガス材料401として標準状態で固体、または液体の材料を用いるため、アシストガス材料を格納するリザーバ402を有する。本実施例で用いたアシストガス材料は、標準状態で固体であるパーフルオロドデカンである。ヒータ403は所望の温度になるようにリザーバごとアシストガス材料を加熱する。加熱され気化したアシストガス材料は、ノズル404から試料表面に供給される。ここで、ガスの流れを説明するために拡大図である図5を用いて説明する。ヒータ403により加熱されたエッチング材料(パーフルオロドデカン)401は気化し、供給穴501を通って、ノズル404に向かって流れていく。バルブ502はノズル404に流れ込むガスの供給のON/OFFを制御するためのものであり、エア配管503からのエア圧のON/OFFで、ベローズ504が伸縮することにより制御することが可能である。ガスの流量はヒータによる加熱温度により制御することが可能であり、本実施例ではパーフルオロドデカンを約35度に加熱している。熱センサ405によりリザーバ402の温度をモニタし、ヒータ403にフィードバックすることで安定した加熱を実現する。ここでは熱センサ405として熱電対を用いている。エア配管503のエアは図4のコネクタ406を介して導入され、ヒータ403、熱センサ405の電気信号のやり取りは、電流導入端子407を介して行う。試料室である真空容器112への接続は接続フランジ408を介して行う。ここではアシストガスが固体の場合を説明したが、液体の場合でも同様にリザーバに格納しヒータ加熱することで気化させ、ガスを供給することが可能である。しかし、液体の場合は液体のままガス供給ラインにもれないようにシールする必要があり、取扱の点ではやはり固体材料である方が容易である。しかしどちらにせよ、本来がガスの材料に比べると、格納の容易さ、温度制御によるガス圧調整の容易さから、固体や液体の方が取扱については容易である。本アシストガス源109の試料室である真空容器112への接続と試料との位置関係を示したものが図6である。真空容器壁605には上記の通り接続フランジ408で固定される。線601はイオンビーム光学系105の光軸であり、この光軸と半導体ウェーハ101の交点が加工点であるため、ここにノズル404が近づくようにする。この図ではノズル位置の調整機構を省いているが、実際には3方向の調整機構を有しており、加工点近くに調整することが可能である。実際には加工点に対し、数100ミクロンの距離までノズル404の先端を近づけることで、効率的なガス供給が可能となる。このアシストガス源109は、バルブ開閉のためのエア圧を制御するバルブ開閉制御装置602、ヒータ制御装置604、熱センサ信号検出装置603を有し、これらはアシストガス源制御装置110で制御される。また、ここでは図示していないが、ノズル位置を制御するモータを有する場合は、ノズル位置制御装置もアシストガス源制御装置110で制御されることになる。

【0015】

ここで、図4〜6で説明したアシストガス源は、アシストガス材料を補充する場合、接続フランジ408から取り外す必要がある。複数種のアシストガスを用いて輪郭顕在化を行う場合など、アシストガス源を一々フランジから取り外すのは煩雑であり、装置の操作性が低下する。また、アシストガス源をフランジから取り外すためには、真空容器を一度大気開放する必要があり、試料作製のスループット向上の点で妨げとなる。

【0016】

そこで、アシストガス源をへのガス供給をカートリッジ型とすることで、アシストガス材料を容易に補充することが可能となる。以下、図7を用いて詳細に説明する。アシストガス材料802は、可搬型の充填容器であるカートリッジ701内に格納されており、カートリッジホルダ804に挿入されることによりアシストガス源と接続される。

本実施例のカートリッジホルダ804は、側壁と底蓋707とが蝶番で繋がれた円筒形状をなしている。円筒の側壁内には、ヒータ703と熱センサ704が埋め込まれており、各々、伝送線を介してヒータ制御装置604,熱センサ信号検出装置603と接続されている。このため、カートリッジホルダの表面には、ヒータ703、熱センサ704をそれぞれ伝送線に接続するための接続端子が設けられる。なお、ヒータ703をカートリッジホルダ706の内壁面に形成すると、カートリッジを加熱する際の効率が埋め込み型よりも上がる。また、カートリッジにヒータを埋め込んだ構成としても良い。

【0017】

カートリッジ701について分かりやすく説明するため、図8には、カートリッジ701とカートリッジホルダ804を、それぞれが分離された状態で示した。本実施例のカートリッジ701は、アシストガス材料802を格納する本体部分と、本体部分とカートリッジホルダ804を接続するためのネック部からなる。ネック部の上面には開口があり、当該開口は膜803等のシール部材で封止されている。開口の周囲のネック部上面は、カートリッジホルダ804あるいはアシストガス源との接合面をなす。カートリッジホルダ804の内部には、カートリッジ701のネック部を挿入するための凹部が設けられ、当該凹部には突起805が設けられている。突起805の付け根、即ち凹部の底面には、真空シール用のOリングが設けられている。カートリッジ701がカートリッジホルダ804に挿入されると、突起805で膜803が破られる。また、カートリッジ701のネック部上面とカートリッジホルダ凹部の底面とがOリング806により真空シールされる。これにより、アシストガス源内の配管702とカートリッジ701とが繋がる。最後に、底蓋807を閉めると、カートリッジ701がカートリッジホルダ内に固定される。カートリッジ701は、ヒータ703と熱センサ704より、適切に加熱され、配管702にガスが供給される。バルブ705でエア圧の制御が行なわれることで、ガスのON/OFFが実行される。さらに、アシストガス源の本体部分とカートリッジホルダを接続するネック部近傍(本体側もしくはカートリッジホルダ側)にアシストガスを遮蔽するバルブを設けても良く、これによりバルブ705と差動排気させる構成としても良い。

【0018】

カートリッジ701は加熱されるため、熱伝導率の良い材質で形成されていることが好ましい。また、アシストガス材料802を内部に格納するため、カートリッジ701の内壁面は、アシストガス材料と反応しにくいような材料でコーティングされていると好ましい。

【0019】

カートリッジホルダ804とカートリッジの接続は本方式に捕われず、嵌合または螺合させても良い。この場合、底蓋807無しでもカートリッジをホルダに固定することが可能であるが、熱効率の観点から、底蓋はあった方が良い。また本実施例では、カートリッジ形状がネック部と本体から構成されている例を示したが、それ以外の形状でも構わない。また、以上の説明では、便宜上「アシストガス源」という文言を使用したが、以上説明したカートリッジ式の機構が「アシストガス」以外のガス供給系に適用できることは言うまでもない。

【0020】

以上説明したように、アシストガス源をカートリッジ型とすることにより、ガスの補充が容易になるのみでなく、好みのアシストガスに迅速かつ容易に交換することが可能となる。従って、装置の操作性が向上し、試料作製のスループットが向上する。

【0021】

また、アシストガス種の迅速な交換が可能となるため、1つのガス供給系に複数のガス種を流すことが、装置ユーザのストレスを増やすことなく可能となる。従って、試料作製装置に備える必要のあるガス供給系の点数を減らすことができ、低コストでの装置製造が可能となる。

尚、本実施例ではアシストガス源に対しカートリッジホルダを1個備えているが、カートリッジホルダを複数備える構成とすれば、さらに複数種のガスを交換することなく供給することができる。

アシストガス源に対してカートリッジホルダ1個の場合及び複数の場合共に、ガス種を入れ替える際、ガスの経路(配管)に前に使用していたガスがコンタミとして残る可能性がある。このコンタミを防ぐためにはガス経路を加熱する装置を設けるか、もしくは不活性ガス等をガス経路に流すためのガス供給手段を別途設けるか、不活性ガス用カートリッジを装着/供給することでクリーニングを行う。

【0022】

本試料作製装置を用いて、FIBによる穴加工と、形成した所望断面に対しガスを供給しながらFIB加工を行うことで断面に材質毎の凹凸を形成することができる。加工手順の詳細は後の実施例で述べる。

ここで、アシストガスのSiとSiO2との反応について、もっとも単純化したモデルについて述べる。まず、CF系のアシストガス材料はCnFmとする。ここで、n、mは正の整数である。ここで、m<4nと仮定する。また反応生成物は安定な形態であるSiF4、CO2、O2、SiCと仮定する。この中でSiF4、CO2、O2の3つについては揮発性であり真空排気で消滅する。一方SiCは試料表面に残留する。また、SiとSiO2でアシストガスの吸着サイト数を同じと仮定する。以上の仮定の下ではSiO2の化学反応式は化1となる。

【0023】

4n SiO2 + 4 CnFm → m SiF4↑ + 4n CO2↑ + (4n-m) Si (化1)

また、Siの場合の反応式は化2となる。

【0024】

(m+4n) Si + 4 CnFm → m SiF4↑ + 4n SiC (化2)

1つのSiO2やSiの内、どの程度の割合で除去されるかを比較するために化1、化2をの反応に吸着サイト当たりで規格化すると、化1は化3に、化2は化4となる。

【0025】

【数1】

【0026】

【数2】

【0027】

すなわちSiO2の場合は1個のSiO2の内、除去されるのはSiF4の部分のみであるから、化3のその係数(m/4n)が除去される割合を示す。同様にSiの場合も除去されるのはSiF4の部分で、化4のその係数(m/(m+4n))が除去される割合を示す。この結果からこの反応により除去されるSiO2とSiの比は、SiO2とSiの1吸着サイト当たりの除去可能個数をそれぞれN(SiO2)とN(Si)とすると、数1で示される。

【0028】

【数3】

【0029】

このため、この反応においてはスパッタ比は必ず1より大きい、すなわちSiO2のスパッタ速度の方がSiより速いことを示す。また、スパッタ比を大きくするためにはm/nが大きい方が良いことが分かる。また、CF系のアシストガス材料にOが含まれる場合は、Siが化2のようにSiCとして残留しスパッタが抑制される効果に対し、OがSiCを分解してしまう可能性があり、SiO2とSiのスパッタ比が小さくなる懸念がある。

【0030】

上記は最単純化で仮定したモデルであり、実際この通りの反応をするとは限らないが、傾向として捉えることが可能であるため、アシストガス材料の探索指針として利用できる。また、アシストガスの吸着については、標準状態で固体、または液体である方が有利であり、化学反応の効果を充分に引き出すことができる。すなわち、標準状態で固体、または液体でOを含まないアシストガス材料が断面顕在化にとって有利であることが分かる。表1にCF系ガスの例を示す。

【0031】

【表1】

【0032】

この中で番号4〜15はアシストエッチングガスとして既に知られていたガスである。この実施例で使用している番号1のパーフルオロドデカンでは標準状態が固体で、Oを含まないという上記条件に合うことが分かる。実際、本装置の実験により良好な断面顕在化が確認できた。このパーフルオロドデカン以外に、フロリナートの一種である番号2の(CF2)15F3Nや、番号3のヘキサデカフルオロ−1,8−ジヨードオクタンも標準状態で固体、または液体でOを含まないという上記条件を満たし、良好な断面顕在化が可能であることを確認した。

【0033】

また、数1からあくまでも理想的な場合ではあるが、m/nが2以上であれば1.5倍以上のスパッタ比が期待される。この場合ももちろんアシストガスの吸着が重要であるから、標準状態で固体または液体でm/nが2以上という条件が効率的なアシストガスの探索指針の1つとなる。表1のガスの場合、この条件に当てはまるのは番号1〜3であり、上記と同じくやはり断面顕在化に有効であることが分かる。

【0034】

実際に実験で確認した結果、パーフルオロドデカンの場合、FIBアシストエッチング時のSiO2のスパッタレートはSiの約2.5倍になるため、段差を少ないFIB照射により容易に形成することができる。また、表1番号2の(CF2)15F3NはSiO2のスパッタレートはSiの約1.9倍、番号3のヘキサデカフルオロ−1,8−ジヨードオクタンは1.6倍であることを実験で確認した。これらでは、少ないイオンビーム照射、すなわちドーズ量が少ないため断面へのダメージも小さくすることができる。また、SiO2とSi段差を1nm形成すればSEMでの境界識別効果が充分に現れる。このパーフルオロドデカンの場合はSiO2で断面方向深さ1.6nm、Siで0.6nmしか加工する必要がないため所望断面をほとんど加工することなく断面顕在化することが可能となり、断面構造をほとんどそのまま観察することができる。この場合、Si上にはCを含む堆積物が形成されるが、実際に堆積物がSEMで観察できるほど堆積するためには今回の加工の場合の1桁程度大きなドーズ量を必要とするため、ドーズ量が少ない本実施例の断面顕在加工ではSEM観察に影響することは無い。

【0035】

また、パーフルオロドデカン、(CF2)15F3N、ヘキサデカフルオロ−1,8−ジヨードオクタン等は標準状態が固体または液体であるため気体に比べて環境への影響も少なく、また上記の通り短時間での加工が可能であるため、材料の消費量も少なくすることができるというメリットがある。

【0036】

本実施例においては、フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であるエッチング材料、または分子内の炭素数に対するフッ素数比が2以上で且つ標準状態で固体または液体であるエッチング材料について例示した。例えばパーフルフルオロドデカン(F(CF2)12F)または(CF2)15F3Nまたはヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)をエッチング材料として使用することにより、大きいスパッタレート差を確保し、効果的な輪郭顕在化試料の作製が可能となる。さらに、エッチング材料供給源が、エッチング材料を交換できるカートリッジ型の構造を有する装置とすることにより容易にエッチング材料を補給することが可能となり、効率的な試料作製が可能となる。

本試料作製装置を用いることで、デバイス断面のSEMでの高コントラスト観察が可能な断面試料を作製することが可能となる。

【実施例2】

【0037】

本実施例では、本発明による試料作製方法について述べる。図9に試料作製フローを示す。ここで使用する試料作製装置は図1の装置である。(a)始めに所望断面901を作製する位置を示すためにFIB104加工によりマーキング902、903を行う。(b)次にこのマーキングの線上が1辺となるような矩形をFIB照射領域として設定し、FIB加工により穴904加工を行う。設定矩形の所望断面方向の長さは所望断面の領域で決定され、それに垂直方向の長さは後述する断面顕在化時のFIB照射の見込み角、およびSEM観察時の見込み角から決定される。このとき実際にはFIBは有限のビーム径を有し、ビームフレア等もあるため、照射設定領域を超えて加工されてしまうことがある。この場合、所望断面が消滅してしまう恐れがあるため、これらの影響を考慮してこの穴加工時はFIB照射領域がマーキング線上と重ならないように少しだけ離して設定することが望ましい。また、穴加工の深さは、実際に観察したい断面構造の深さから決定される。(c)こうして作製した矩形穴の所望断面側の側壁を所望断面と平行な細いFIBで加工しながら追い込み、所望断面905を露出させる。(d)次に試料台を傾斜させ、所望断面にある角度をもってFIBが照射できるようにする。本実施例の場合は断面に対し45度の角度で照射できるように試料台を45度傾斜している。もちろん必ずしも傾斜角度はこの45度に縛られるものではない。(e)この状態でこの断面に対してアシストガス材料906を供給する。この供給は実施例でも述べたとおり、アシストガス源のリザーバを加熱しアシストガス材料をガス化させた状態で、バルブを開けることでノズル404を介して供給する。このノズル404は、FIBの照射の邪魔にならない範囲でできる限り試料に近い方が、高密度で供給することができ、ガス源の消耗量も少なく、試料室の真空度も高く保てるため望ましい。(f)こうしてアシストガスを供給した状態で、FIB104を所望断面905に照射する。照射量は実施例1で述べたとおり、SiO2とSiの段差が1nm程度作製できる程度の照射量でよい。

【0038】

以上の手順により所望断面に構造毎の段差が形成された試料を作製することができる。ここでは、所望領域を断面として説明したが、所望領域は試料表面に平行な平面でも問題なく、露出させた平面に上記と同様にアシストガスを供給しながらFIBを照射することにより段差を形成することも可能である。こうして作製された試料をSEMで断面観察するとエッジ効果により高コントラストの構造観察像を得ることができる。

【実施例3】

【0039】

本実施例では、本発明による摘出試料片による断面観察試料を作製する試料作製装置について説明する。

図10は試料片摘出機能を有する試料作製装置を示す。装置基本構成は図1の試料作製装置とほぼ同じであるが、試料片摘出用のプローブ1001を有することが異なる。このプローブは先端径がサブミクロンの微細な先端を有する。本実施例ではタングステンプローブを使用している。このプローブ1001はプローブ駆動機構1002とプローブ制御装置1003により位置決めすることが可能である。また、デポジションガス源1004を有する。これはアシストガス源1005とほぼ同じ構造を持つが、格納する材料はデポジションガス材料である。本実施例ではタングステンカルボニル(W(CO)6)をデポジションガス材料として使用しているが、材料はこれに限定するものではない。また、摘出した試料片を固定するためのサンプルキャリアを載置するためのサンプルキャリア支持部1006を有する。

【0040】

この装置を用いた試料作製方法を図11により説明する。(a、b)始めに所望断面の周りの3辺方向にFIB1101で3つの矩形穴1102、1103、1104加工を行う。(c)次に試料台を傾斜させ、溝1105加工を行うことにより、支持部1106のみで元試料に支持された試料片1107を作製することができる。(d)次に試料台傾斜を元に戻し、プローブ駆動機構1002によりプローブ1001先端を試料片1107に接触させる。次にデポジションガス源1004からデポジションガス1108を供給しながらプローブ先端を含む領域にFIB1101照射を行うことにより、(e)デポジション膜1109(本実施例の場合はW膜)を形成することができ、試料片1107とプローブ1001を固定することができる。この後に支持部1106をFIB加工で除去することにより元試料から試料片を分離することができる。(f、g)こうして分離された試料片1107をプローブ駆動によりサンプルキャリア1110に接触させる。(h)そこで、接触部に上記と同様の方法でデポジション膜1111を形成することで試料片とサンプルキャリアを固定する。(i)その後にプローブ先端をFIB加工しプローブを分離することで、試料片1107を独立にすることが可能となる。次に断面の作製について図12を用いて説明する。(a、b)所望断面に平行にFIB1101を照射し所望断面1201が露出するように加工する。(c)最後にサンプルキャリア支持部を傾斜させて所望断面にある角度をもってFIBが照射できるようにする。本実施例の場合は、実施例1のように穴の1面を所望断面とする場合と異なり、所望断面の前を遮るものがないため所望断面に対してFIBを垂直に照射することも可能である。(d、e)この姿勢でアシストガス1202を供給しながらFIB1101照射を行い、アシストエッチングを行うことで、所望断面が断面顕在化された試料を作製することができる。こうして作製された試料は実施例1の場合よりもより高コントラストで観察することが可能になる。これは実施例1の場合は観察断面が穴の中に存在するため、SEM観察時の二次電子が検出器の方に取り込みにくく、収率が劣るためである。これに対し、本実施例で作製した所望断面は遮るものがないため二次電子を効率的に検出することができ、高コントラスト観察が可能となる。また、SEM観察角度も実施例1では斜めから覗き込むことになるが、本実施例では垂直からの観察が可能となる。これにより縦横比が実寸での観察が可能となるため、特に縦方向の分解能を増すことができる。また、SEMの一次電子は加速電圧にもよるがある程度断面内部に侵入し、侵入部からの二次電子を検出するため侵入領域の積算された情報となる。観察対象の半導体デバイスの場合、断面に垂直な方向は浅い領域であれば同じ構造であるため積算されても大きく問題になることはないが、実施例1のように斜め入射で観察する場合は、斜め方向に情報が積算されてしまうため、観察像からの構造解釈に注意が必要となる。これに対し、垂直観察が可能な本実施例はこのような懸念は少なくて済むというメリットもある。

本実施例の試料作製装置を用いることで、垂直からのSEM観察が可能な断面顕在化試料を作製することができる。

【実施例4】

【0041】

本実施例では、FIBでのアシストエッチング断面作製後にその場でSEM観察が可能なFIB−SEM装置について説明する。

図13にFIB-SEM装置の構成を示す。基本構成は図1や図10の試料作製装置と同じであるが、同一試料室にSEM光学系1301を有する構成となっている。このSEMは試料台に対して傾斜して設置されている。これは作製された断面を試料台傾斜することなく観察しやすくするため、並びにFIBと試料上の同一点を同時に観察できるようにするためである。これにより断面顕在化した試料を大気に暴露することなくSEM観察を行うことが可能であり、大気での汚染の懸念がなく信頼性の高い断面観察像を得ることができる。また、別のSEM装置へ移動することなくその場観察が可能であるため、解析時間が短縮されるというメリットもある。さらに所望断面形成時のFIB加工中の断面をSEMでモニタすることもできるため、より正確な位置での所望断面作製も可能となる。

【0042】

また、この装置の場合は実施例3のように試料片をサンプルキャリアに載せ替えなくても、所望断面に垂直にアシストエッチング用のFIB照射を行うことやSEM観察することができる。これは実施例3と同様にプローブ1302を有するため試料片を摘出することが可能であり、さらにプローブ回転機構を有するためプローブに固定されたままの試料片を傾斜させ、FIBやSEMに所望断面を垂直に配置することが可能であるためである。この方法について図14を用いて説明する。(a、b)試料片1401の摘出までは図12と同じである。(c)ここで、プローブ1302で固定したままFIB1404で所望断面1402加工を行う。(d)その後プローブ1302を傾斜させる。(e)続いてアシストガス1403を供給しながら、FIB1404を照射することで、断面顕在化した試料が作製できる。このまま、SEM1405を照射し、SEM観察を行うことができる。

本実施例のFIB−SEMを用いることで、短時間で、より信頼性の高い断面観察を実現することができる。

【実施例5】

【0043】

本実施例では、FIBでのアシストエッチング断面作製後にその場でSEM観察が可能な、傾斜イオンビーム光学系を有するFIB−SEM装置について説明する。

図15にこの傾斜イオンビーム光学系1501を有するFIB−SEM装置の構成を示す。ここで実施例4の図13のFIB−SEM装置と構成上大きく違うところは、試料台1502が傾斜しないことである。これにより試料台機構が簡単になり、また例えばφ300mmウェーハ対応の装置では試料室1503に必要な面積も大幅に小さくすることができるため、コストや位置精度の面で有利である。但し、この場合、図13のようにFIB光学系が試料表面に対して垂直に設置されていると、所望断面を露出させるための穴加工は可能でも、断面顕在化アシストエッチングのために所望断面に対してある角度をもってFIB照射することができない。このため、図15の通り、試料表面に対して傾斜したイオンビーム光学系1501を有する構成としている。傾斜角度は任意であるが、例えば本実施例の場合は30度傾斜の構成としている。この装置を用いた試料作製、および断面観察方法について図16を用いて説明する。(a)始めに所望断面を露出させるために所望断面1602を1辺とするような矩形領域を設定しFIB1601照射を行う。このときFIB光学系が傾斜している方向と所望断面が平行となるように試料台回転で調整しておく。実際は実施例2でも記載したとおり、実際の所望断面位置を含まないように少し加工領域を離して設定する。このFIB矩形加工により図のような平行四辺形をした加工穴1603を作製することができ、この平行四辺形の面が所望断面と平行である。引き続きこの位置関係のままで細いFIBを用いて所望断面の追い込み加工を行い、所望断面1602を露出させる。(b)この後試料台を90度回転させて所望断面1602にFIB1601を照射できるようにセットする。本実施例の30度傾斜のイオンビーム光学系の場合は所望断面に対して60度でFIBを照射することになる。この状態で上記の実施例と同様にアシストガス1604をノズル1605から所望断面1602に対して供給しながらFIB1601照射を行うことで、断面顕在化が可能となる。この後、試料台を90度回転し戻すことで断面顕在化した所望断面1602をSEM観察できる。

【0044】

また、本装置でもプローブを装備することが可能であり、実施例3、4のような試料片摘出も可能であり、同様の効果が期待される。

本実施例のFIB−SEMを用いることで、試料台傾斜機構のない装置においてもアシストエッチングによる断面顕在化が可能となる。

【実施例6】

【0045】

本実施例では、投射型イオンビーム(Projection Ion Beam、以下PJIB)装置によるアシストエッチングによる断面顕在化について説明する。

図17はPJIB装置である。この構成で所望の矩形形状1701を投射できる投射マスク1702を選択し、照射することで矩形穴を加工することができる。FIBとの違いは一括照射であるため走査がないことである。これにより大電流の加工が可能となり短時間加工が実現できる。もちろん所望矩形よりも小さな矩形ビームを形成し、その矩形ビームを走査して目標とする矩形穴を形成することも可能である。この場合もFIBよりも短時間で加工することが可能である。

【0046】

こうして形成された所望断面に対して、アシストガスを供給しながらイオンビームを照射するわけであるが、このままでは問題がある。FIBの場合の照射は基本的にスポットのビームを偏向制御することで全面に照射しているわけであるが、FIBスポット径に相当するような微細な領域を考えれば1度FIBが照射されて次にFIBが照射されるまでには偏向走査の1フレームに相当する空き時間があるわけである。この時間にアシストガスが吸着することができる。しかし、PJIBの場合は、所望断面に対し一括照射すると、照射中は常にイオンビームが所望断面に照射されているためアシストガスが吸着する時間が稼げないのである。この場合は化学反応が充分行われず、物理スパッタが主スパッタとなってしまい、断面構造の材質毎の所望のスパッタレート差を稼げなくなり、断面顕在化が効率的にできなくなる。このため、PJIB装置の場合も擬似的にFIBを形成することでアシストエッチングを可能とする。すなわち、PJIB光学系の途中に微細アパーチャ1703を挿入し、微細ビームを形成して偏向器によって走査することでFIBを形成できる。穴加工では加工時間を少なくするためにPJIBの大電流が有効であったが、断面顕在化に用いるアシストエッチングのための照射ビームは微小な電流でよいため、上記のように微細アパーチャでビーム制限をしても問題ない。これにより上記実施例と同様にアシストガスを供給しながら微細ビームを走査して照射することで断面顕在化を実現できる。また、ブランカによってガスが吸着するように非照射時間をつくることでも対応可能である。

【0047】

また、本実施例ではFIBとして使用すると電流密度が小さくなるアルゴンビームの場合でも大電流で加工可能となることからこのような非汚染での加工を実現することができるため、解析後のウェーハを半導体加工プロセスに戻すことも可能となる。さらにこの加工穴を例えばデポジション膜等で穴埋めしてプロセスに戻すことにより、よりその後の半導体加工プロセスへの影響を抑えることも可能となる。

本実施例のPJIB装置によれば高速な穴加工が可能であるため、解析に時間を減らすことができる。また、非汚染での観察断面作製も可能になり、半導体プロセスにも影響少なくできるため、インライン解析が可能となる。

【実施例7】

【0048】

本実施例では、電子ビームを用いた断面顕在化の説明を行う。

図18は電子ビーム装置を示す。基本構成はSEMと同じであるが、アシストガス源1801が設置されている。電子ビーム1802でもアシストガスを用いることで加工も可能である。所望断面を露出させるための加工は上記のアシストガスと電子ビーム照射でも不可能ではないが、電子はイオンと比較して質量が小さいため、イオンビームの場合と比較してスパッタ速度が極端に小さいため現実的ではない。このため、本実施例のような電子ビーム単独装置の場合は、別の加工装置で所望断面を露出させた試料を導入するようにした方が良い。この断面に対し、パーフルオロドデカン等のアシストガスをノズルから供給しながら電子ビーム1802走査して照射する。上記の通り加工速度はイオンビームと比較して小さいが、断面顕在化に必要な所望断面に材質毎の凹凸差は1nmのように大変小さくても効果があることから、電子ビームでも実現可能である。特に、電子ビームの場合は物理スパッタは無視できるほど小さいことから、反応はほとんど純粋的に化学エッチングであり、より材質依存のスパッタが可能である。このため、より低ダメージでの微細な断面顕在化を実現できる。こうして作製した断面は、本装置のSEM機能で観察できる。

【0049】

また、上記のように電子ビームでも断面顕在化が可能であることから、実施例4、5で説明したFIB−SEMにおいても穴加工後のアシストエッチング断面加工にSEMの電子ビームを利用することも可能である。

本実施例の電子ビームアシストエッチング装置を用いることで、より微細な断面顕在化加工も可能となる。

【産業上の利用可能性】

【0050】

本発明は半導体プロセスの検査、解析に効果を発揮するため、半導体製造メーカでの歩留向上のために利用でき、コスト削減等に大きく寄与できると考える。

【図面の簡単な説明】

【0051】

【図1】本発明による試料作製装置の構成例を示す図。

【図2】FIBアシストエッチングの方法を示す図。

【図3】アシストエッチング断面加工後の断面を示す図。

【図4】本発明によるアシストガス源の構造概略を示す図。

【図5】アシストガス源の拡大図を示す図。

【図6】アシストガス源の装置への取付状態を示す図。

【図7】カートリッジ型アシストガス源の構造を示す図。

【図8】カートリッジの取付け方を示す図。

【図9】本発明による試料作製方法の手順例を示す図。

【図10】本発明によるマイクロサンプル断面顕在化を行う試料作製装置の構成例を示す図。

【図11】本発明によるマイクロサンプル加工手順を示す図。

【図12】本発明によるマイクロサンプル断面顕在化手順を示す図。

【図13】本発明によるFIB−SEM装置の構成例を示す図。

【図14】本発明による摘出試料片の断面顕在化方法を示す図。

【図15】本発明による非傾斜試料台のFIB−SEM装置の構成例を示す図。

【図16】本発明による非傾斜試料台での断面顕在化の加工手順を示す図。

【図17】本発明によるPJIB装置の構成例を示す図。

【図18】本発明による電子ビーム装置の構成例を示す図。

【符号の説明】

【0052】

101…半導体ウェーハ、102…試料台、103…試料位置制御装置、104…イオンビーム、105…イオンビーム光学系、106…二次電子検出器、107…イオンビーム光学系制御装置、108…二次電子検出器制御装置、109…アシストガス源、110…アシストガス源制御装置、111…中央処理装置、112…真空容器

201…集束イオンビーム、202…穴、203…所望断面、204…ガス

301、302、303…構造、304…矢印

401…アシストガス材料、402…リザーバ、403…ヒータ、404…ノズル、405…熱センサ、406…コネクタ、407…電流導入端子、408…接続フランジ

501…供給穴、502…バルブ、503…エア配管、504…ベローズ

601…線、602…バルブ開閉制御装置、603…熱センサ信号制御装置、604…ヒータ制御装置、605…真空容器壁

701…カートリッジ、702…配管、703…ヒータ、704…熱センサ、705…バルブ

802…アシストガス材料、803…膜、804…カートリッジホルダ、805…突起、806…Oリング、807…底蓋

901…所望断面、902、903…マーキング、904…穴、905…所望断面、906…アシストガス材料

1001…プローブ、1002…プローブ駆動機構、1003…プローブ制御装置、1004…デポジションガス源、1005…アシストガス源、1006…サンプルキャリア支持部

1101…FIB、1102、1103、1104…矩形穴、1105…溝、1106…支持部、1107…試料片、1108…デポジションガス、1109…デポジション膜、1110…サンプルキャリア、1111…デポジション膜

1201…所望断面、1202…アシストガス

1301…SEM光学系、1302…プローブ

1401…試料片、1402…所望断面、1403…アシストガス、1404…FIB、1405…SEM

1501…傾斜イオンビーム光学系、1502…試料台、1503…試料室

1601…FIB、1602…所望断面、1603…加工穴、1604…アシストガス、1605…ノズル

1701…矩形形状、1702…投射マスク、1703…微細アパーチャ

1801…アシストガス源、1802…電子ビーム。

【技術分野】

【0001】

本発明は、デバイス等の断面形状観察をするための構造観察用試料作製を行う試料作製装置に関わる。

【背景技術】

【0002】

微細化が進む半導体デバイスの検査、解析に対するニーズが高まっている。その中でも不良原因を特定するための不良解析においては、デバイス内部の欠陥を直接観察することが必須技術となっている。図2に断面観察の方法を説明する。始めに断面観察したい位置が1辺となるような矩形領域に集束イオンビーム(Focused Ion Beam、以下FIB)201により穴202加工を行う。これにより形成された穴の一側面が所望断面203となり、この断面を走査型電子顕微鏡(Scanning Electron Microscope、以下SEM)で観察する。このときの断面形成は所望断面に平行にFIB201を照射して行うため、FIBで形成した断面は基本的に平坦である。一方、観察に用いるSEMは観察位置に一次電子を照射し、そこから発生する二次電子(または反射電子)の個数をコントラストとして画像化することにより観察像を形成している。二次電子の個数は対象構成物の材質にも依存はするが、それ以上に凹凸形状への依存が大きい。すなわちFIBで形成した観察断面203は、上記のとおり平坦であり、凹凸形状はほとんど無いため、SEM像コントラストの差は材質による二次電子イールド差のみとなる。しかし、近年必要性が増している微細構造の観察等にはこれら材質による二次電子イールドの差のみでは充分でなく、像としての観察分解能が不足するという課題がある。

【0003】

このため、構造によるコントラスト差を強調することが望まれている。これを実現する手法として構造の材料ごとに凹凸をつけることによる輪郭顕在化が用いられている。SEMは凹凸がある場合、エッジでの二次電子イールドが大きくなるため凸部の境界が明るく観察され、高コントラストの観察が可能となる。構造ごとの段差をつけるには、材質による加工スパッタイールドの違いを利用する。FIBの場合、物理スパッタにおいても材質によるスパッタイールドの違いがあるため、FIBを断面に平行ではなく、断面に対してある角度をもって斜めから照射することで、図3のように材質ごとの凹凸(301、302、303)を形成することができる。図3(b)は図3(a)の破線断面を矢印304の方から見た断面であり左側が断面の最表面となる。例えば構造301、303はSiで構造302はSiO2である。ここで、FIBを斜めから照射する理由は、断面が加工穴の側面であるため断面への垂直照射が不可能であるためである。ただし、材質によるスパッタイールドの差は比較的小さいため、このようにFIBの物理スパッタにより充分な凹凸を付けるためには断面に対する強めの加工を必要とするため、ダメージの点で問題がある。

【0004】

このため、効率的に材質による凹凸を形成する方法として化学反応を利用した加工がある。例えば特許文献1には、加工試料に対してフッ素系のガスを流しながらFIB加工を行うことにより、スパッタレートの差による凹凸が形成できることが示されている。特許文献2には、Cl2、XeF2、CF4、CHF3、C2F6、C3F8、C4F8等のハロゲン化ガスやハロゲン化炭化水素ガスをアシストガスとして用いたFIBアシストエッチング手法が開示されている。また、特許文献3には、ハロゲン化炭化水素をアシストガスとして用いたFIBアシストエッチングにより、断面顕在化を実現する手法が開示されている。

【0005】

【特許文献1】特許第3216881号公報

【0006】

【特許文献2】特許第3350374号公報

【特許文献3】特表2002−527908号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記従来例のようにアシストガスを用いてFIBアシストエッチングをすることにより、材料ごとに加工速度を変えることが可能である。上記の通りSEM観察におけるコントラスト差を出すためには凹凸の段差が重要である。しかし、コントラスト差をつけるために加工しすぎることは望ましくない。これは、FIBの場合、凹凸があるとエッジ部のスパッタレートが大きくなるため、エッジが崩れてしまい、元の断面構造とSEM観察での見え方が変わってしまう恐れがあるためである。また、段差をつけるためにFIBで大きく掘り込むことは、深さ方向に構造が変わるデバイスにおいては、本来観察すべき断面と異なる構造断面を観察することを意味する。このため、加工量をできる限り小さくして必要な段差を形成することが望まれる。

【0008】

特許文献1および特許文献2で取り上げられているガスは基本的に標準状態で気体である。ここで、標準状態とは1気圧、25℃のことである。基本的にこれらのガスはプラズマエッチングにおいて使用されるガスである。プラズマエッチングの場合はガス自身をプラズマとしてイオン化させて加工対象試料表面にできるプラズマシースによりイオン化分子が加速され試料表面に照射されることによりエッチングを行う。しかし、FIBアシストエッチングの場合は以下の通り反応形態が異なる。供給されるアシストガスは試料表面にまず吸着される。そこにFIBが照射されることによりエネルギーが注入され、試料の構成材料とガスが反応するための反応エネルギーが与えられることで化学反応を起こし、試料の材料がエッチングされる。このため、反応を充分に引き起こすためには、まずはガスが試料表面に充分吸着する必要がある。しかし、室温でもともと気体である上記ガスは元々固体の物質と比較すると試料表面に物理吸着する確率は小さく、充分な吸着量を確保することが難しい。すなわちプラズマエッチングで使用するようなガスが、FIBアシストエッチングガスにも適するとは限らない。

【0009】

また、半導体デバイスで大きな部分を占める材料は、基板材料でもあるシリコン(Si)と絶縁性材料である酸化シリコン(SiO2等)である。このSiとSiO2との段差を形成することが望まれるわけであるが、これに上記CF系のガスが用いられる理由は以下の通りである。SiはFと化学反応して揮発性のSiF4等を生成することでエッチングされる。しかしこの場合Cが残り、これによりSiC等の逆にエッチングされにくい物質を形成することでエッチングが抑制される。一方、SiO2の場合はSiは上記の通りSiF4等として揮発し、CもOと反応しCO2等として揮発するためSiのようにエッチングが抑制されることがない。これによりSiとSiO2のスパッタレートが変わるため段差を作製することが可能となる。上記特許文献3ではCOやCOOH等Oを含むCF系ガスが取り上げられている。上記反応でSiエッチング抑制に働くSiCに対し、エッチングガスに含まれるOはこの抑制効果を低減させる懸念がある。

このため、これらの問題点を解決し、効果的なエッチング差を確保し、少ない加工で所望の段差を作製してSEMで高コントラスト観察を実現できる断面作製装置および方法が必要となる。

【課題を解決するための手段】

【0010】

これらの課題を解決するために、本発明では以下に述べる試料作製装置、並びに試料作製方法を提供する。

(1)試料を載置する可動の試料台と、試料に荷電粒子線を照射する荷電粒子線光学系と、フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を試料に供給するエッチング材料供給源と、試料台を格納する真空容器とを有する装置として構成することにより、輪郭顕在化試料の作製が可能となる。また、

(2)試料を載置する可動の試料台と、試料に荷電粒子線を照射する荷電粒子線光学系と、分子内の炭素数に対するフッ素数比が2以上で且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を試料に供給するエッチング材料供給源と、試料台を格納する真空容器とを有する装置として構成することにより、よりスパッタレート差を確保できるため効率的な輪郭顕在化試料の作製が可能となる。

(3)荷電粒子線の照射により試料の所望領域近傍に穴加工を施す工程と、荷電粒子線の照射により所望領域を露出させる工程と、露出させた所望領域にフッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を供給する工程と、露出させた所望領域に荷電粒子線を照射する工程により、輪郭顕在化試料の作製を実現できる。また、

(4)荷電粒子線の照射により試料の所望領域近傍に穴加工を施す工程と、荷電粒子線の照射により上記所望領域を露出させる工程と、露出させた所望領域に分子内の炭素数に対するフッ素数比が2以上で且つ標準状態(1気圧、25℃)で固体または液体であるエッチング材料を供給する工程と、露出させた所望領域に荷電粒子線を照射する工程により、よりスパッタレート差を確保できるため効率的な輪郭顕在化試料の作製を実現できる。

【発明の効果】

【0011】

本発明のデバイス断面をSEMにより簡易的に高精度観察することが可能となるため、短時間での不良解析が実現でき、半導体プロセスでの歩留向上にも貢献できる。

【発明を実施するための最良の形態】

【0012】

断面SEM観察のための試料として、効果的なアシストガスを用いビームアシストエッチングにより断面に構造毎の微細な凹凸を作製することが可能な試料作製装置および試料作製方法の具体的実施例について以下説明する。

【実施例1】

【0013】

本実施例では本発明による実際の試料作製装置の構成について説明する。

図1は集束イオンビームを利用した観察断面作製用の試料作製装置の構成を示す。試料作製装置は、半導体ウェーハ101等の試料基板を載置する可動の試料台102と、ウェーハ101の観察、加工位置を特定するため試料台102の位置を制御する試料位置制御装置103と、ウェーハ101にイオンビーム104を照射して加工を行うイオンビーム光学系105と、ウェーハ101からの2次電子を検出する二次電子検出器106を有する。イオンビーム光学系105はイオンビーム光学系制御装置107により、二次電子検出器106は二次電子検出器制御装置108により制御される。断面への材質毎の凹凸作製、すなわち断面顕在化のためのイオンビームアシストエッチングのために使用するアシストエッチングガスを供給するアシストガス源109はアシストガス源制御装置110により、その位置、ヒータ温度、バルブ開閉等を制御される。イオンビーム光学系制御装置107、二次電子検出器制御装置108、アシストガス源制御装置110、試料位置制御装置103等は、中央処理装置111により制御される。試料台102、イオンビーム光学系105、二次電子検出器106、アシストガス源109等は真空容器112内に配置される。ここでは試料としてウェーハの場合であり、ウェーハごと観察できることは、観察所望位置のアドレス管理の容易さ、また検査装置からそのまま移送できる点で有利である。ただし、チップ試料でも断面顕在化は可能であり、試料室や試料台を小さく、簡易に形成できる構成としてもよい。この場合は装置コストの面で低価格で製造できることから有利である。

【0014】

図4にアシストガス源の概略構成を示す。本発明ではアシストガス材料401として標準状態で固体、または液体の材料を用いるため、アシストガス材料を格納するリザーバ402を有する。本実施例で用いたアシストガス材料は、標準状態で固体であるパーフルオロドデカンである。ヒータ403は所望の温度になるようにリザーバごとアシストガス材料を加熱する。加熱され気化したアシストガス材料は、ノズル404から試料表面に供給される。ここで、ガスの流れを説明するために拡大図である図5を用いて説明する。ヒータ403により加熱されたエッチング材料(パーフルオロドデカン)401は気化し、供給穴501を通って、ノズル404に向かって流れていく。バルブ502はノズル404に流れ込むガスの供給のON/OFFを制御するためのものであり、エア配管503からのエア圧のON/OFFで、ベローズ504が伸縮することにより制御することが可能である。ガスの流量はヒータによる加熱温度により制御することが可能であり、本実施例ではパーフルオロドデカンを約35度に加熱している。熱センサ405によりリザーバ402の温度をモニタし、ヒータ403にフィードバックすることで安定した加熱を実現する。ここでは熱センサ405として熱電対を用いている。エア配管503のエアは図4のコネクタ406を介して導入され、ヒータ403、熱センサ405の電気信号のやり取りは、電流導入端子407を介して行う。試料室である真空容器112への接続は接続フランジ408を介して行う。ここではアシストガスが固体の場合を説明したが、液体の場合でも同様にリザーバに格納しヒータ加熱することで気化させ、ガスを供給することが可能である。しかし、液体の場合は液体のままガス供給ラインにもれないようにシールする必要があり、取扱の点ではやはり固体材料である方が容易である。しかしどちらにせよ、本来がガスの材料に比べると、格納の容易さ、温度制御によるガス圧調整の容易さから、固体や液体の方が取扱については容易である。本アシストガス源109の試料室である真空容器112への接続と試料との位置関係を示したものが図6である。真空容器壁605には上記の通り接続フランジ408で固定される。線601はイオンビーム光学系105の光軸であり、この光軸と半導体ウェーハ101の交点が加工点であるため、ここにノズル404が近づくようにする。この図ではノズル位置の調整機構を省いているが、実際には3方向の調整機構を有しており、加工点近くに調整することが可能である。実際には加工点に対し、数100ミクロンの距離までノズル404の先端を近づけることで、効率的なガス供給が可能となる。このアシストガス源109は、バルブ開閉のためのエア圧を制御するバルブ開閉制御装置602、ヒータ制御装置604、熱センサ信号検出装置603を有し、これらはアシストガス源制御装置110で制御される。また、ここでは図示していないが、ノズル位置を制御するモータを有する場合は、ノズル位置制御装置もアシストガス源制御装置110で制御されることになる。

【0015】

ここで、図4〜6で説明したアシストガス源は、アシストガス材料を補充する場合、接続フランジ408から取り外す必要がある。複数種のアシストガスを用いて輪郭顕在化を行う場合など、アシストガス源を一々フランジから取り外すのは煩雑であり、装置の操作性が低下する。また、アシストガス源をフランジから取り外すためには、真空容器を一度大気開放する必要があり、試料作製のスループット向上の点で妨げとなる。

【0016】

そこで、アシストガス源をへのガス供給をカートリッジ型とすることで、アシストガス材料を容易に補充することが可能となる。以下、図7を用いて詳細に説明する。アシストガス材料802は、可搬型の充填容器であるカートリッジ701内に格納されており、カートリッジホルダ804に挿入されることによりアシストガス源と接続される。

本実施例のカートリッジホルダ804は、側壁と底蓋707とが蝶番で繋がれた円筒形状をなしている。円筒の側壁内には、ヒータ703と熱センサ704が埋め込まれており、各々、伝送線を介してヒータ制御装置604,熱センサ信号検出装置603と接続されている。このため、カートリッジホルダの表面には、ヒータ703、熱センサ704をそれぞれ伝送線に接続するための接続端子が設けられる。なお、ヒータ703をカートリッジホルダ706の内壁面に形成すると、カートリッジを加熱する際の効率が埋め込み型よりも上がる。また、カートリッジにヒータを埋め込んだ構成としても良い。

【0017】

カートリッジ701について分かりやすく説明するため、図8には、カートリッジ701とカートリッジホルダ804を、それぞれが分離された状態で示した。本実施例のカートリッジ701は、アシストガス材料802を格納する本体部分と、本体部分とカートリッジホルダ804を接続するためのネック部からなる。ネック部の上面には開口があり、当該開口は膜803等のシール部材で封止されている。開口の周囲のネック部上面は、カートリッジホルダ804あるいはアシストガス源との接合面をなす。カートリッジホルダ804の内部には、カートリッジ701のネック部を挿入するための凹部が設けられ、当該凹部には突起805が設けられている。突起805の付け根、即ち凹部の底面には、真空シール用のOリングが設けられている。カートリッジ701がカートリッジホルダ804に挿入されると、突起805で膜803が破られる。また、カートリッジ701のネック部上面とカートリッジホルダ凹部の底面とがOリング806により真空シールされる。これにより、アシストガス源内の配管702とカートリッジ701とが繋がる。最後に、底蓋807を閉めると、カートリッジ701がカートリッジホルダ内に固定される。カートリッジ701は、ヒータ703と熱センサ704より、適切に加熱され、配管702にガスが供給される。バルブ705でエア圧の制御が行なわれることで、ガスのON/OFFが実行される。さらに、アシストガス源の本体部分とカートリッジホルダを接続するネック部近傍(本体側もしくはカートリッジホルダ側)にアシストガスを遮蔽するバルブを設けても良く、これによりバルブ705と差動排気させる構成としても良い。

【0018】

カートリッジ701は加熱されるため、熱伝導率の良い材質で形成されていることが好ましい。また、アシストガス材料802を内部に格納するため、カートリッジ701の内壁面は、アシストガス材料と反応しにくいような材料でコーティングされていると好ましい。

【0019】

カートリッジホルダ804とカートリッジの接続は本方式に捕われず、嵌合または螺合させても良い。この場合、底蓋807無しでもカートリッジをホルダに固定することが可能であるが、熱効率の観点から、底蓋はあった方が良い。また本実施例では、カートリッジ形状がネック部と本体から構成されている例を示したが、それ以外の形状でも構わない。また、以上の説明では、便宜上「アシストガス源」という文言を使用したが、以上説明したカートリッジ式の機構が「アシストガス」以外のガス供給系に適用できることは言うまでもない。

【0020】

以上説明したように、アシストガス源をカートリッジ型とすることにより、ガスの補充が容易になるのみでなく、好みのアシストガスに迅速かつ容易に交換することが可能となる。従って、装置の操作性が向上し、試料作製のスループットが向上する。

【0021】

また、アシストガス種の迅速な交換が可能となるため、1つのガス供給系に複数のガス種を流すことが、装置ユーザのストレスを増やすことなく可能となる。従って、試料作製装置に備える必要のあるガス供給系の点数を減らすことができ、低コストでの装置製造が可能となる。

尚、本実施例ではアシストガス源に対しカートリッジホルダを1個備えているが、カートリッジホルダを複数備える構成とすれば、さらに複数種のガスを交換することなく供給することができる。

アシストガス源に対してカートリッジホルダ1個の場合及び複数の場合共に、ガス種を入れ替える際、ガスの経路(配管)に前に使用していたガスがコンタミとして残る可能性がある。このコンタミを防ぐためにはガス経路を加熱する装置を設けるか、もしくは不活性ガス等をガス経路に流すためのガス供給手段を別途設けるか、不活性ガス用カートリッジを装着/供給することでクリーニングを行う。

【0022】

本試料作製装置を用いて、FIBによる穴加工と、形成した所望断面に対しガスを供給しながらFIB加工を行うことで断面に材質毎の凹凸を形成することができる。加工手順の詳細は後の実施例で述べる。

ここで、アシストガスのSiとSiO2との反応について、もっとも単純化したモデルについて述べる。まず、CF系のアシストガス材料はCnFmとする。ここで、n、mは正の整数である。ここで、m<4nと仮定する。また反応生成物は安定な形態であるSiF4、CO2、O2、SiCと仮定する。この中でSiF4、CO2、O2の3つについては揮発性であり真空排気で消滅する。一方SiCは試料表面に残留する。また、SiとSiO2でアシストガスの吸着サイト数を同じと仮定する。以上の仮定の下ではSiO2の化学反応式は化1となる。

【0023】

4n SiO2 + 4 CnFm → m SiF4↑ + 4n CO2↑ + (4n-m) Si (化1)

また、Siの場合の反応式は化2となる。

【0024】

(m+4n) Si + 4 CnFm → m SiF4↑ + 4n SiC (化2)

1つのSiO2やSiの内、どの程度の割合で除去されるかを比較するために化1、化2をの反応に吸着サイト当たりで規格化すると、化1は化3に、化2は化4となる。

【0025】

【数1】

【0026】

【数2】

【0027】

すなわちSiO2の場合は1個のSiO2の内、除去されるのはSiF4の部分のみであるから、化3のその係数(m/4n)が除去される割合を示す。同様にSiの場合も除去されるのはSiF4の部分で、化4のその係数(m/(m+4n))が除去される割合を示す。この結果からこの反応により除去されるSiO2とSiの比は、SiO2とSiの1吸着サイト当たりの除去可能個数をそれぞれN(SiO2)とN(Si)とすると、数1で示される。

【0028】

【数3】

【0029】

このため、この反応においてはスパッタ比は必ず1より大きい、すなわちSiO2のスパッタ速度の方がSiより速いことを示す。また、スパッタ比を大きくするためにはm/nが大きい方が良いことが分かる。また、CF系のアシストガス材料にOが含まれる場合は、Siが化2のようにSiCとして残留しスパッタが抑制される効果に対し、OがSiCを分解してしまう可能性があり、SiO2とSiのスパッタ比が小さくなる懸念がある。

【0030】

上記は最単純化で仮定したモデルであり、実際この通りの反応をするとは限らないが、傾向として捉えることが可能であるため、アシストガス材料の探索指針として利用できる。また、アシストガスの吸着については、標準状態で固体、または液体である方が有利であり、化学反応の効果を充分に引き出すことができる。すなわち、標準状態で固体、または液体でOを含まないアシストガス材料が断面顕在化にとって有利であることが分かる。表1にCF系ガスの例を示す。

【0031】

【表1】

【0032】

この中で番号4〜15はアシストエッチングガスとして既に知られていたガスである。この実施例で使用している番号1のパーフルオロドデカンでは標準状態が固体で、Oを含まないという上記条件に合うことが分かる。実際、本装置の実験により良好な断面顕在化が確認できた。このパーフルオロドデカン以外に、フロリナートの一種である番号2の(CF2)15F3Nや、番号3のヘキサデカフルオロ−1,8−ジヨードオクタンも標準状態で固体、または液体でOを含まないという上記条件を満たし、良好な断面顕在化が可能であることを確認した。

【0033】

また、数1からあくまでも理想的な場合ではあるが、m/nが2以上であれば1.5倍以上のスパッタ比が期待される。この場合ももちろんアシストガスの吸着が重要であるから、標準状態で固体または液体でm/nが2以上という条件が効率的なアシストガスの探索指針の1つとなる。表1のガスの場合、この条件に当てはまるのは番号1〜3であり、上記と同じくやはり断面顕在化に有効であることが分かる。

【0034】

実際に実験で確認した結果、パーフルオロドデカンの場合、FIBアシストエッチング時のSiO2のスパッタレートはSiの約2.5倍になるため、段差を少ないFIB照射により容易に形成することができる。また、表1番号2の(CF2)15F3NはSiO2のスパッタレートはSiの約1.9倍、番号3のヘキサデカフルオロ−1,8−ジヨードオクタンは1.6倍であることを実験で確認した。これらでは、少ないイオンビーム照射、すなわちドーズ量が少ないため断面へのダメージも小さくすることができる。また、SiO2とSi段差を1nm形成すればSEMでの境界識別効果が充分に現れる。このパーフルオロドデカンの場合はSiO2で断面方向深さ1.6nm、Siで0.6nmしか加工する必要がないため所望断面をほとんど加工することなく断面顕在化することが可能となり、断面構造をほとんどそのまま観察することができる。この場合、Si上にはCを含む堆積物が形成されるが、実際に堆積物がSEMで観察できるほど堆積するためには今回の加工の場合の1桁程度大きなドーズ量を必要とするため、ドーズ量が少ない本実施例の断面顕在加工ではSEM観察に影響することは無い。

【0035】

また、パーフルオロドデカン、(CF2)15F3N、ヘキサデカフルオロ−1,8−ジヨードオクタン等は標準状態が固体または液体であるため気体に比べて環境への影響も少なく、また上記の通り短時間での加工が可能であるため、材料の消費量も少なくすることができるというメリットがある。

【0036】

本実施例においては、フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であるエッチング材料、または分子内の炭素数に対するフッ素数比が2以上で且つ標準状態で固体または液体であるエッチング材料について例示した。例えばパーフルフルオロドデカン(F(CF2)12F)または(CF2)15F3Nまたはヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)をエッチング材料として使用することにより、大きいスパッタレート差を確保し、効果的な輪郭顕在化試料の作製が可能となる。さらに、エッチング材料供給源が、エッチング材料を交換できるカートリッジ型の構造を有する装置とすることにより容易にエッチング材料を補給することが可能となり、効率的な試料作製が可能となる。

本試料作製装置を用いることで、デバイス断面のSEMでの高コントラスト観察が可能な断面試料を作製することが可能となる。

【実施例2】

【0037】

本実施例では、本発明による試料作製方法について述べる。図9に試料作製フローを示す。ここで使用する試料作製装置は図1の装置である。(a)始めに所望断面901を作製する位置を示すためにFIB104加工によりマーキング902、903を行う。(b)次にこのマーキングの線上が1辺となるような矩形をFIB照射領域として設定し、FIB加工により穴904加工を行う。設定矩形の所望断面方向の長さは所望断面の領域で決定され、それに垂直方向の長さは後述する断面顕在化時のFIB照射の見込み角、およびSEM観察時の見込み角から決定される。このとき実際にはFIBは有限のビーム径を有し、ビームフレア等もあるため、照射設定領域を超えて加工されてしまうことがある。この場合、所望断面が消滅してしまう恐れがあるため、これらの影響を考慮してこの穴加工時はFIB照射領域がマーキング線上と重ならないように少しだけ離して設定することが望ましい。また、穴加工の深さは、実際に観察したい断面構造の深さから決定される。(c)こうして作製した矩形穴の所望断面側の側壁を所望断面と平行な細いFIBで加工しながら追い込み、所望断面905を露出させる。(d)次に試料台を傾斜させ、所望断面にある角度をもってFIBが照射できるようにする。本実施例の場合は断面に対し45度の角度で照射できるように試料台を45度傾斜している。もちろん必ずしも傾斜角度はこの45度に縛られるものではない。(e)この状態でこの断面に対してアシストガス材料906を供給する。この供給は実施例でも述べたとおり、アシストガス源のリザーバを加熱しアシストガス材料をガス化させた状態で、バルブを開けることでノズル404を介して供給する。このノズル404は、FIBの照射の邪魔にならない範囲でできる限り試料に近い方が、高密度で供給することができ、ガス源の消耗量も少なく、試料室の真空度も高く保てるため望ましい。(f)こうしてアシストガスを供給した状態で、FIB104を所望断面905に照射する。照射量は実施例1で述べたとおり、SiO2とSiの段差が1nm程度作製できる程度の照射量でよい。

【0038】

以上の手順により所望断面に構造毎の段差が形成された試料を作製することができる。ここでは、所望領域を断面として説明したが、所望領域は試料表面に平行な平面でも問題なく、露出させた平面に上記と同様にアシストガスを供給しながらFIBを照射することにより段差を形成することも可能である。こうして作製された試料をSEMで断面観察するとエッジ効果により高コントラストの構造観察像を得ることができる。

【実施例3】

【0039】

本実施例では、本発明による摘出試料片による断面観察試料を作製する試料作製装置について説明する。

図10は試料片摘出機能を有する試料作製装置を示す。装置基本構成は図1の試料作製装置とほぼ同じであるが、試料片摘出用のプローブ1001を有することが異なる。このプローブは先端径がサブミクロンの微細な先端を有する。本実施例ではタングステンプローブを使用している。このプローブ1001はプローブ駆動機構1002とプローブ制御装置1003により位置決めすることが可能である。また、デポジションガス源1004を有する。これはアシストガス源1005とほぼ同じ構造を持つが、格納する材料はデポジションガス材料である。本実施例ではタングステンカルボニル(W(CO)6)をデポジションガス材料として使用しているが、材料はこれに限定するものではない。また、摘出した試料片を固定するためのサンプルキャリアを載置するためのサンプルキャリア支持部1006を有する。

【0040】

この装置を用いた試料作製方法を図11により説明する。(a、b)始めに所望断面の周りの3辺方向にFIB1101で3つの矩形穴1102、1103、1104加工を行う。(c)次に試料台を傾斜させ、溝1105加工を行うことにより、支持部1106のみで元試料に支持された試料片1107を作製することができる。(d)次に試料台傾斜を元に戻し、プローブ駆動機構1002によりプローブ1001先端を試料片1107に接触させる。次にデポジションガス源1004からデポジションガス1108を供給しながらプローブ先端を含む領域にFIB1101照射を行うことにより、(e)デポジション膜1109(本実施例の場合はW膜)を形成することができ、試料片1107とプローブ1001を固定することができる。この後に支持部1106をFIB加工で除去することにより元試料から試料片を分離することができる。(f、g)こうして分離された試料片1107をプローブ駆動によりサンプルキャリア1110に接触させる。(h)そこで、接触部に上記と同様の方法でデポジション膜1111を形成することで試料片とサンプルキャリアを固定する。(i)その後にプローブ先端をFIB加工しプローブを分離することで、試料片1107を独立にすることが可能となる。次に断面の作製について図12を用いて説明する。(a、b)所望断面に平行にFIB1101を照射し所望断面1201が露出するように加工する。(c)最後にサンプルキャリア支持部を傾斜させて所望断面にある角度をもってFIBが照射できるようにする。本実施例の場合は、実施例1のように穴の1面を所望断面とする場合と異なり、所望断面の前を遮るものがないため所望断面に対してFIBを垂直に照射することも可能である。(d、e)この姿勢でアシストガス1202を供給しながらFIB1101照射を行い、アシストエッチングを行うことで、所望断面が断面顕在化された試料を作製することができる。こうして作製された試料は実施例1の場合よりもより高コントラストで観察することが可能になる。これは実施例1の場合は観察断面が穴の中に存在するため、SEM観察時の二次電子が検出器の方に取り込みにくく、収率が劣るためである。これに対し、本実施例で作製した所望断面は遮るものがないため二次電子を効率的に検出することができ、高コントラスト観察が可能となる。また、SEM観察角度も実施例1では斜めから覗き込むことになるが、本実施例では垂直からの観察が可能となる。これにより縦横比が実寸での観察が可能となるため、特に縦方向の分解能を増すことができる。また、SEMの一次電子は加速電圧にもよるがある程度断面内部に侵入し、侵入部からの二次電子を検出するため侵入領域の積算された情報となる。観察対象の半導体デバイスの場合、断面に垂直な方向は浅い領域であれば同じ構造であるため積算されても大きく問題になることはないが、実施例1のように斜め入射で観察する場合は、斜め方向に情報が積算されてしまうため、観察像からの構造解釈に注意が必要となる。これに対し、垂直観察が可能な本実施例はこのような懸念は少なくて済むというメリットもある。

本実施例の試料作製装置を用いることで、垂直からのSEM観察が可能な断面顕在化試料を作製することができる。

【実施例4】

【0041】

本実施例では、FIBでのアシストエッチング断面作製後にその場でSEM観察が可能なFIB−SEM装置について説明する。

図13にFIB-SEM装置の構成を示す。基本構成は図1や図10の試料作製装置と同じであるが、同一試料室にSEM光学系1301を有する構成となっている。このSEMは試料台に対して傾斜して設置されている。これは作製された断面を試料台傾斜することなく観察しやすくするため、並びにFIBと試料上の同一点を同時に観察できるようにするためである。これにより断面顕在化した試料を大気に暴露することなくSEM観察を行うことが可能であり、大気での汚染の懸念がなく信頼性の高い断面観察像を得ることができる。また、別のSEM装置へ移動することなくその場観察が可能であるため、解析時間が短縮されるというメリットもある。さらに所望断面形成時のFIB加工中の断面をSEMでモニタすることもできるため、より正確な位置での所望断面作製も可能となる。

【0042】

また、この装置の場合は実施例3のように試料片をサンプルキャリアに載せ替えなくても、所望断面に垂直にアシストエッチング用のFIB照射を行うことやSEM観察することができる。これは実施例3と同様にプローブ1302を有するため試料片を摘出することが可能であり、さらにプローブ回転機構を有するためプローブに固定されたままの試料片を傾斜させ、FIBやSEMに所望断面を垂直に配置することが可能であるためである。この方法について図14を用いて説明する。(a、b)試料片1401の摘出までは図12と同じである。(c)ここで、プローブ1302で固定したままFIB1404で所望断面1402加工を行う。(d)その後プローブ1302を傾斜させる。(e)続いてアシストガス1403を供給しながら、FIB1404を照射することで、断面顕在化した試料が作製できる。このまま、SEM1405を照射し、SEM観察を行うことができる。

本実施例のFIB−SEMを用いることで、短時間で、より信頼性の高い断面観察を実現することができる。

【実施例5】

【0043】

本実施例では、FIBでのアシストエッチング断面作製後にその場でSEM観察が可能な、傾斜イオンビーム光学系を有するFIB−SEM装置について説明する。

図15にこの傾斜イオンビーム光学系1501を有するFIB−SEM装置の構成を示す。ここで実施例4の図13のFIB−SEM装置と構成上大きく違うところは、試料台1502が傾斜しないことである。これにより試料台機構が簡単になり、また例えばφ300mmウェーハ対応の装置では試料室1503に必要な面積も大幅に小さくすることができるため、コストや位置精度の面で有利である。但し、この場合、図13のようにFIB光学系が試料表面に対して垂直に設置されていると、所望断面を露出させるための穴加工は可能でも、断面顕在化アシストエッチングのために所望断面に対してある角度をもってFIB照射することができない。このため、図15の通り、試料表面に対して傾斜したイオンビーム光学系1501を有する構成としている。傾斜角度は任意であるが、例えば本実施例の場合は30度傾斜の構成としている。この装置を用いた試料作製、および断面観察方法について図16を用いて説明する。(a)始めに所望断面を露出させるために所望断面1602を1辺とするような矩形領域を設定しFIB1601照射を行う。このときFIB光学系が傾斜している方向と所望断面が平行となるように試料台回転で調整しておく。実際は実施例2でも記載したとおり、実際の所望断面位置を含まないように少し加工領域を離して設定する。このFIB矩形加工により図のような平行四辺形をした加工穴1603を作製することができ、この平行四辺形の面が所望断面と平行である。引き続きこの位置関係のままで細いFIBを用いて所望断面の追い込み加工を行い、所望断面1602を露出させる。(b)この後試料台を90度回転させて所望断面1602にFIB1601を照射できるようにセットする。本実施例の30度傾斜のイオンビーム光学系の場合は所望断面に対して60度でFIBを照射することになる。この状態で上記の実施例と同様にアシストガス1604をノズル1605から所望断面1602に対して供給しながらFIB1601照射を行うことで、断面顕在化が可能となる。この後、試料台を90度回転し戻すことで断面顕在化した所望断面1602をSEM観察できる。

【0044】

また、本装置でもプローブを装備することが可能であり、実施例3、4のような試料片摘出も可能であり、同様の効果が期待される。

本実施例のFIB−SEMを用いることで、試料台傾斜機構のない装置においてもアシストエッチングによる断面顕在化が可能となる。

【実施例6】

【0045】

本実施例では、投射型イオンビーム(Projection Ion Beam、以下PJIB)装置によるアシストエッチングによる断面顕在化について説明する。

図17はPJIB装置である。この構成で所望の矩形形状1701を投射できる投射マスク1702を選択し、照射することで矩形穴を加工することができる。FIBとの違いは一括照射であるため走査がないことである。これにより大電流の加工が可能となり短時間加工が実現できる。もちろん所望矩形よりも小さな矩形ビームを形成し、その矩形ビームを走査して目標とする矩形穴を形成することも可能である。この場合もFIBよりも短時間で加工することが可能である。

【0046】

こうして形成された所望断面に対して、アシストガスを供給しながらイオンビームを照射するわけであるが、このままでは問題がある。FIBの場合の照射は基本的にスポットのビームを偏向制御することで全面に照射しているわけであるが、FIBスポット径に相当するような微細な領域を考えれば1度FIBが照射されて次にFIBが照射されるまでには偏向走査の1フレームに相当する空き時間があるわけである。この時間にアシストガスが吸着することができる。しかし、PJIBの場合は、所望断面に対し一括照射すると、照射中は常にイオンビームが所望断面に照射されているためアシストガスが吸着する時間が稼げないのである。この場合は化学反応が充分行われず、物理スパッタが主スパッタとなってしまい、断面構造の材質毎の所望のスパッタレート差を稼げなくなり、断面顕在化が効率的にできなくなる。このため、PJIB装置の場合も擬似的にFIBを形成することでアシストエッチングを可能とする。すなわち、PJIB光学系の途中に微細アパーチャ1703を挿入し、微細ビームを形成して偏向器によって走査することでFIBを形成できる。穴加工では加工時間を少なくするためにPJIBの大電流が有効であったが、断面顕在化に用いるアシストエッチングのための照射ビームは微小な電流でよいため、上記のように微細アパーチャでビーム制限をしても問題ない。これにより上記実施例と同様にアシストガスを供給しながら微細ビームを走査して照射することで断面顕在化を実現できる。また、ブランカによってガスが吸着するように非照射時間をつくることでも対応可能である。

【0047】

また、本実施例ではFIBとして使用すると電流密度が小さくなるアルゴンビームの場合でも大電流で加工可能となることからこのような非汚染での加工を実現することができるため、解析後のウェーハを半導体加工プロセスに戻すことも可能となる。さらにこの加工穴を例えばデポジション膜等で穴埋めしてプロセスに戻すことにより、よりその後の半導体加工プロセスへの影響を抑えることも可能となる。

本実施例のPJIB装置によれば高速な穴加工が可能であるため、解析に時間を減らすことができる。また、非汚染での観察断面作製も可能になり、半導体プロセスにも影響少なくできるため、インライン解析が可能となる。

【実施例7】

【0048】

本実施例では、電子ビームを用いた断面顕在化の説明を行う。

図18は電子ビーム装置を示す。基本構成はSEMと同じであるが、アシストガス源1801が設置されている。電子ビーム1802でもアシストガスを用いることで加工も可能である。所望断面を露出させるための加工は上記のアシストガスと電子ビーム照射でも不可能ではないが、電子はイオンと比較して質量が小さいため、イオンビームの場合と比較してスパッタ速度が極端に小さいため現実的ではない。このため、本実施例のような電子ビーム単独装置の場合は、別の加工装置で所望断面を露出させた試料を導入するようにした方が良い。この断面に対し、パーフルオロドデカン等のアシストガスをノズルから供給しながら電子ビーム1802走査して照射する。上記の通り加工速度はイオンビームと比較して小さいが、断面顕在化に必要な所望断面に材質毎の凹凸差は1nmのように大変小さくても効果があることから、電子ビームでも実現可能である。特に、電子ビームの場合は物理スパッタは無視できるほど小さいことから、反応はほとんど純粋的に化学エッチングであり、より材質依存のスパッタが可能である。このため、より低ダメージでの微細な断面顕在化を実現できる。こうして作製した断面は、本装置のSEM機能で観察できる。

【0049】

また、上記のように電子ビームでも断面顕在化が可能であることから、実施例4、5で説明したFIB−SEMにおいても穴加工後のアシストエッチング断面加工にSEMの電子ビームを利用することも可能である。

本実施例の電子ビームアシストエッチング装置を用いることで、より微細な断面顕在化加工も可能となる。

【産業上の利用可能性】

【0050】

本発明は半導体プロセスの検査、解析に効果を発揮するため、半導体製造メーカでの歩留向上のために利用でき、コスト削減等に大きく寄与できると考える。

【図面の簡単な説明】

【0051】

【図1】本発明による試料作製装置の構成例を示す図。

【図2】FIBアシストエッチングの方法を示す図。

【図3】アシストエッチング断面加工後の断面を示す図。

【図4】本発明によるアシストガス源の構造概略を示す図。

【図5】アシストガス源の拡大図を示す図。

【図6】アシストガス源の装置への取付状態を示す図。

【図7】カートリッジ型アシストガス源の構造を示す図。

【図8】カートリッジの取付け方を示す図。

【図9】本発明による試料作製方法の手順例を示す図。

【図10】本発明によるマイクロサンプル断面顕在化を行う試料作製装置の構成例を示す図。

【図11】本発明によるマイクロサンプル加工手順を示す図。

【図12】本発明によるマイクロサンプル断面顕在化手順を示す図。

【図13】本発明によるFIB−SEM装置の構成例を示す図。

【図14】本発明による摘出試料片の断面顕在化方法を示す図。

【図15】本発明による非傾斜試料台のFIB−SEM装置の構成例を示す図。

【図16】本発明による非傾斜試料台での断面顕在化の加工手順を示す図。

【図17】本発明によるPJIB装置の構成例を示す図。

【図18】本発明による電子ビーム装置の構成例を示す図。

【符号の説明】

【0052】

101…半導体ウェーハ、102…試料台、103…試料位置制御装置、104…イオンビーム、105…イオンビーム光学系、106…二次電子検出器、107…イオンビーム光学系制御装置、108…二次電子検出器制御装置、109…アシストガス源、110…アシストガス源制御装置、111…中央処理装置、112…真空容器

201…集束イオンビーム、202…穴、203…所望断面、204…ガス

301、302、303…構造、304…矢印

401…アシストガス材料、402…リザーバ、403…ヒータ、404…ノズル、405…熱センサ、406…コネクタ、407…電流導入端子、408…接続フランジ

501…供給穴、502…バルブ、503…エア配管、504…ベローズ

601…線、602…バルブ開閉制御装置、603…熱センサ信号制御装置、604…ヒータ制御装置、605…真空容器壁

701…カートリッジ、702…配管、703…ヒータ、704…熱センサ、705…バルブ

802…アシストガス材料、803…膜、804…カートリッジホルダ、805…突起、806…Oリング、807…底蓋

901…所望断面、902、903…マーキング、904…穴、905…所望断面、906…アシストガス材料

1001…プローブ、1002…プローブ駆動機構、1003…プローブ制御装置、1004…デポジションガス源、1005…アシストガス源、1006…サンプルキャリア支持部

1101…FIB、1102、1103、1104…矩形穴、1105…溝、1106…支持部、1107…試料片、1108…デポジションガス、1109…デポジション膜、1110…サンプルキャリア、1111…デポジション膜

1201…所望断面、1202…アシストガス

1301…SEM光学系、1302…プローブ

1401…試料片、1402…所望断面、1403…アシストガス、1404…FIB、1405…SEM

1501…傾斜イオンビーム光学系、1502…試料台、1503…試料室

1601…FIB、1602…所望断面、1603…加工穴、1604…アシストガス、1605…ノズル

1701…矩形形状、1702…投射マスク、1703…微細アパーチャ

1801…アシストガス源、1802…電子ビーム。

【特許請求の範囲】

【請求項1】

試料を載置する試料台と、

前記試料に荷電粒子線を照射する荷電粒子線光学系と、

フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であるエッチング材料を供給するエッチング材料供給源と、

前記試料台を格納する真空容器とを有することを特徴とする試料作製装置。

【請求項2】

試料を載置する可動の試料台と、

前記試料に荷電粒子線を照射する荷電粒子線光学系と、

分子内の炭素数に対するフッ素数比が2以上で且つ標準状態で固体または液体であるエッチング材料を前記試料に供給するエッチング材料供給源と、前記試料台を格納する真空容器とを有することを特徴とする試料作製装置。

【請求項3】

請求項1または2に記載の試料作製装置において、

前記エッチング材料が、パーフルフルオロドデカン(F(CF2)12F)であることを特徴とする試料作製装置。

【請求項4】

請求項1または2に記載の試料作製装置において、

前記エッチング材料が、(CF2)15F3Nであることを特徴とする試料作製装置。

【請求項5】

請求項1または2に記載の試料作製装置において、

前記エッチング材料が、ヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)であることを特徴とする試料作製装置。

【請求項6】

請求項1または2に記載の試料作製装置において、

前記エッチング材料供給源が、エッチング材料を交換できるカートリッジ型の構造を有することを特徴とする試料作製装置。

【請求項7】

請求項6に記載の試料作製装置において、

前記カートリッジを固定するカートリッジホルダを備え、

該カートリッジホルダは、前記カートリッジを加熱する手段を備えたことを特徴とする試料作製装置。

【請求項8】

荷電粒子線の照射により試料の所望領域近傍に穴加工を施す工程と、前記荷電粒子線の照射により前記所望領域を露出させる工程と、前記露出させた所望領域にフッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であるエッチング材料を供給する工程と、前記露出させた所望領域に荷電粒子線を照射する工程を有することを特徴とする試料作製方法。

【請求項9】

請求項8に記載の試料作成方法において、

前記エッチング材料は分子内の炭素数に対するフッ素数比が2以上で且つ標準状態で固体または液体であることを特徴とする試料作製方法。

【請求項10】

請求項8または9に記載の試料作製方法において、

前記エッチング材料が、パーフルフルオロドデカン(F(CF2)12F)であることを特徴とする試料作製方法。

【請求項11】

請求項8または9に記載の試料作製方法において、

前記エッチング材料が、(CF2)15F3Nであることを特徴とする試料作製方法。

【請求項12】

請求項8または9に記載の試料作製方法において、

前記エッチング材料が、ヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)であることを特徴とする試料作製方法。

【請求項13】

エッチングガスを真空容器内部に供給するためのアシストガス源を備えた集束イオンビーム装置に対して用いられ、かつ前記エッチングガスを内部に格納した可搬性容器であって、

前記配管に対してガスを供給する開口と、前記アシストガス源に対して真空シールされる接合面と、前記開口を封止するシール部材とを備え、

前記エッチング材料は、フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であることを特徴とする可搬性充填容器。

【請求項14】

請求項13に記載の可搬性充填容器において、

前記エッチング材料は、パーフルフルオロドデカン(F(CF2)12F)、または、(CF2)15F3N、またはヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)のいずれかであることを特徴とする可搬性充填容器。

【請求項1】

試料を載置する試料台と、

前記試料に荷電粒子線を照射する荷電粒子線光学系と、

フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であるエッチング材料を供給するエッチング材料供給源と、

前記試料台を格納する真空容器とを有することを特徴とする試料作製装置。

【請求項2】

試料を載置する可動の試料台と、

前記試料に荷電粒子線を照射する荷電粒子線光学系と、

分子内の炭素数に対するフッ素数比が2以上で且つ標準状態で固体または液体であるエッチング材料を前記試料に供給するエッチング材料供給源と、前記試料台を格納する真空容器とを有することを特徴とする試料作製装置。

【請求項3】

請求項1または2に記載の試料作製装置において、

前記エッチング材料が、パーフルフルオロドデカン(F(CF2)12F)であることを特徴とする試料作製装置。

【請求項4】

請求項1または2に記載の試料作製装置において、

前記エッチング材料が、(CF2)15F3Nであることを特徴とする試料作製装置。

【請求項5】

請求項1または2に記載の試料作製装置において、

前記エッチング材料が、ヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)であることを特徴とする試料作製装置。

【請求項6】

請求項1または2に記載の試料作製装置において、

前記エッチング材料供給源が、エッチング材料を交換できるカートリッジ型の構造を有することを特徴とする試料作製装置。

【請求項7】

請求項6に記載の試料作製装置において、

前記カートリッジを固定するカートリッジホルダを備え、

該カートリッジホルダは、前記カートリッジを加熱する手段を備えたことを特徴とする試料作製装置。

【請求項8】

荷電粒子線の照射により試料の所望領域近傍に穴加工を施す工程と、前記荷電粒子線の照射により前記所望領域を露出させる工程と、前記露出させた所望領域にフッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であるエッチング材料を供給する工程と、前記露出させた所望領域に荷電粒子線を照射する工程を有することを特徴とする試料作製方法。

【請求項9】

請求項8に記載の試料作成方法において、

前記エッチング材料は分子内の炭素数に対するフッ素数比が2以上で且つ標準状態で固体または液体であることを特徴とする試料作製方法。

【請求項10】

請求項8または9に記載の試料作製方法において、

前記エッチング材料が、パーフルフルオロドデカン(F(CF2)12F)であることを特徴とする試料作製方法。

【請求項11】

請求項8または9に記載の試料作製方法において、

前記エッチング材料が、(CF2)15F3Nであることを特徴とする試料作製方法。

【請求項12】

請求項8または9に記載の試料作製方法において、

前記エッチング材料が、ヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)であることを特徴とする試料作製方法。

【請求項13】

エッチングガスを真空容器内部に供給するためのアシストガス源を備えた集束イオンビーム装置に対して用いられ、かつ前記エッチングガスを内部に格納した可搬性容器であって、

前記配管に対してガスを供給する開口と、前記アシストガス源に対して真空シールされる接合面と、前記開口を封止するシール部材とを備え、

前記エッチング材料は、フッ素と炭素を分子内に有し、且つ分子内に酸素を含まず、且つ標準状態で固体または液体であることを特徴とする可搬性充填容器。

【請求項14】

請求項13に記載の可搬性充填容器において、

前記エッチング材料は、パーフルフルオロドデカン(F(CF2)12F)、または、(CF2)15F3N、またはヘキサデカフルオロ−1,8−ジヨードオクタン(I(CF2)8I)のいずれかであることを特徴とする可搬性充填容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2006−329844(P2006−329844A)

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願番号】特願2005−154875(P2005−154875)

【出願日】平成17年5月27日(2005.5.27)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成18年12月7日(2006.12.7)

【国際特許分類】

【出願日】平成17年5月27日(2005.5.27)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]