試料汚染方法

【課題】基板上の半導体デバイスを均一に汚染した試料を作成できる試料汚染方法を提供することを目的とする。

【解決手段】本発明の実施形態に係る試料汚染方法は、汚染物を含有する薬液を筺体内へ噴霧する工程と、噴霧により薬液が充満した筺体内へ半導体基板を搬入する工程と、薬液が充満した筺体内へ半導体基板を所定時間放置する工程と、所定時間経過後に、半導体基板を筺体内から搬出する工程と、を有する。

【解決手段】本発明の実施形態に係る試料汚染方法は、汚染物を含有する薬液を筺体内へ噴霧する工程と、噴霧により薬液が充満した筺体内へ半導体基板を搬入する工程と、薬液が充満した筺体内へ半導体基板を所定時間放置する工程と、所定時間経過後に、半導体基板を筺体内から搬出する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明に関する実施形態は、汚染物による半導体デバイスへの影響を評価するための試料汚染方法に関する。

【背景技術】

【0002】

汚染物(例えば、金属や有機物)は、半導体デバイスの特性(特に電気特性)に悪影響を及ぼす。半導体デバイスの製造工程では、種々の材料および装置が使用されるため、これら材料による半導体デバイスの汚染や装置間での相互汚染(クロスコンタミネーション)が問題となる。このため、半導体デバイスの評価試験では、半導体デバイスを任意の濃度で汚染し、半導体デバイスの特性がどのように変化するかを評価することが不可欠である。例えば、半導体デバイスを任意の濃度で汚染させる方法として、半導体デバイスが形成された基板を回転させながら半導体デバイス上へ任意の濃度の薬液を噴霧口から噴霧する方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−350301号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

汚染物による半導体デバイスへの影響を確認するためには、半導体デバイスが形成されている半導体基板(以下、基板と称する)を均一の濃度で汚染する必要がある。しかしながら、薬液を半導体デバイス上へ噴霧する方法では、噴霧口から噴霧される薬液の液滴の大きさを均一にそろえることが困難であり、この大きさの異なる液滴が半導体デバイス上に直接付着するため、基板全体の汚染濃度を均一にすることが難しいという問題がある。また、噴霧口の取付位置や角度により基板上の薬液の分布が変化するため、噴霧口の取付位置や角度にも注意を払う必要がある。

【0005】

本発明の実施形態は、かかる従来の問題を解消するためになされたもので、基板上の半導体デバイスを均一に汚染した試料を作成できる試料汚染方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の実施形態に係る試料汚染方法は、汚染物を含有する薬液を筺体内へ噴霧する工程と、噴霧により薬液が充満した筺体内へ半導体基板を搬入する工程と、薬液が充満した筺体内へ半導体基板を所定時間放置する工程と、所定時間経過後に、半導体基板を筺体内から搬出する工程と、を有する。

【図面の簡単な説明】

【0007】

【図1】実施形態に係る試料汚染装置の構成断面図である。

【図2】基板収容器の上面図である。

【図3】噴霧容器の天井の構成図である。

【図4】スプレイチャンバの構成図である。

【図5】実施例及び比較例の評価結果を示す図である。

【発明を実施するための形態】

【0008】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

(実施形態)

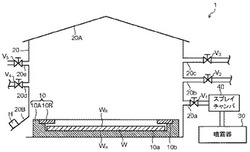

図1は、実施形態に係る試料汚染装置1の構成断面図である。図1に示すように、試料汚染装置1は、基板収容器10、噴霧容器(筺体)20、噴霧器30、スプレイチャンバ40を備える。なお、本実施形態では、基板Wの裏面WRに汚染物を含んだ薬液を付着させる場合について説明するが、薬液による汚染は、裏面WRに限定されるものではなく、半導体デバイスが形成された表面WHを汚染するようにしてもよい。なお、この実施形態に係る試料汚染装置1によれば、表面状態(膜種、形状、パターンの有無)によらず被汚染物である基板Wを汚染することができる。

【0009】

(基板収容器10)

基板収容器10は、汚染対象物である半導体基板W(以下、基板Wと称する)を収容する本体10Aと、本体10Aに基板Wの周辺部をカバーするカバーリング10Bとを備える。図2は、基板収容器10の上面図である。なお、図2では、カバーリング10Bを取り外した状態を図示している。

【0010】

本体10Aには、基板Wを載置する基板載置面10aと、カバーリング10Bを載置するカバーリング載置面10bと、基板を取り扱う際に使用するピンセット等の器具を逃すための切り欠き部10cと、ノッチの位置を示すマーク10dが形成されている。基板Wは、本体10Aの基板載置面10aに載置されることで本体10Aに収容される。なお、本実施形態では、基板Wは、裏面WRを上側にして本体10Aの基板載置面10aに載置される。

【0011】

カバーリング10Bは、基板Wの裏面を研削する際に基板Wの外周部に取り付けられる金属製リングへの汚染を防止するためのものであり、カバーリング10Bは、該金属製リングが隠れる程度の大きさとなっている(本実施形態では、基板Wの裏面は研削していないものとしているため、金属製リングの図示を省略している)。このカバーリング10Bにより、金属製リングに液滴が付着することを防止できる。カバーリング10Bは、本体10Aから取り外し可能であり、必要のない場合(金属製リングを使用しない場合)には、取り外される。なお、金属製リングの代わりに、樹脂製リングを用いてもよい。

【0012】

(噴霧容器20)

噴霧容器20は、後述する噴霧器30から噴霧される汚染物(例えば、金属や有機物)を含有する薬液を充満させるために密閉可能な構造となっている。また、噴霧容器20は、後述するHF(フッ化水素)および噴霧する薬液中に含有される酸やアルカリによる腐食を防止するため、これら薬品に対する耐食性を有する材料(例えば、ポリエチレン)で構成される。

【0013】

さらに、噴霧容器20には、開閉可能な蓋(ドア)20Bが設けられており、この蓋20Bを開けて基板Wが収容された基板収容器10を噴霧容器20内に搬入出する。また、基板収容器10の搬入出時以外は、噴霧容器20の密閉性を保つため蓋20Bは閉められる。なお、蓋20Bを開閉する際は、ハンドルHを使用する。

【0014】

噴霧容器20には、導入管20a,20b,20c、排気管20d、開放管20eが設けられている。導入管20aは、バルブV1を備え、このバルブV1をオープン(開)することで後述する噴霧器30から噴霧される汚染物を含有する薬液を噴霧容器20内へ導入する。なお、通常の方法では、導入管20aの位置は、噴霧容器20の上部に設けることが多いが、この実施形態では、薬液を充満させた状態で基板Wを噴霧容器20内へ搬入するため、導入管20aの位置は、特に限定されない点が利点となる。

【0015】

導入管20bは、バルブV2を備え、このバルブV2をオープン(開)することでパージ用の窒素ガス(N2)やクリーンドライエア(CDA)が噴霧容器20内に導入される。導入管20cは、バルブV3を備え、このバルブV3をオープン(開)することで、HF(フッ化水素)の蒸気が噴霧容器20内に導入される。

【0016】

基板Wの裏面WRをHFに暴露することで、基板Wの裏面WRに形成された二酸化シリコン(SiO2)を除去し、基板Wの裏面WRを親水性から疎水性へ変化させることができる。なお、導入されたHF蒸気は基板Wの表面WHにはほとんど回りこまないうえ、基板Wの表面WHに形成された半導体デバイスは、通常、シリコン窒化膜(Si3N4膜)、ポリイミド膜やBPSG(Boro-Phospho-Silicate-Glass)膜等のパッシベーション膜(保護膜)によって保護されているためHFによる影響はほとんどない。

【0017】

排気管20dは、図示しないポンプへ接続されている。排気管20dは、バルブV4を備え、このバルブV4をオープン(開)することで噴霧容器20内に導入された汚染物を含有する薬液やHFが噴霧容器20外へ排気される。開放管20eは、バルブV5を備え、このバルブV5を開くことで噴霧容器20内が大気に解放される。

【0018】

基板Wの裏面WRのシリコン酸化膜を除去することにより、親水性から疎水性へ変化させることで基板Wの裏面WR上に付着した液滴が凝集することを防止し、より細かい液滴を基板Wの裏面WR上に付着することができる。このため、基板W上に略同じ径の液滴が一様に分布することとなり、基板Wの裏面WR上の汚染物の濃度が均一となる。なお、基板Wの裏面WRが親水性、つまり裏面WRにシリコン酸化膜が存在する場合、隣接する液滴が凝集して大きな液滴となり、基板Wの裏面WRが疎水性、つまり裏面WRのシリコン酸化膜を除去してシリコン(Si)面を露出している場合、液滴同士が凝集することなく基板Wの裏面WR上に均一に付着することが発明者により確認されている。

【0019】

また、天井20Aは、水平面から所定の角度傾いて取り付けられている。天井20Aに傾斜を持たせることにより、天井20Aに付着した液滴が凝集して大きな液滴となっても、液滴がこの傾斜に沿って噴霧容器20内の壁面まで流れるため、大きくなった液滴が基板W上へ落下することを防止できる。なお、噴霧容器20の天井20Aには、該天井20Aに付着した液滴が凝集して、基板W上へ落下することを防止する表面処理(例えば、結露を防止する処理や吸水性を高める処理)を施すことが好ましい。

【0020】

図3は、噴霧容器20の天井20Aの構成図である。図3(a)は、天井20Aの上面図である。図3(b)は、図3(a)の線分A−Aでの断面構造図である。

天井20Aは、図3に示すように、波板2枚で形成され、かつ、波板の波が形成された方向(図3の矢印Bの方向)と天井20Aの傾斜方向とが直交するように配置されている。このように構成することで液滴の基板W上への落下をより効果的に防止できる。また、天井20Aは、取り外し可能となっているため、メンテナンス性(例えば、噴霧容器20内の清掃)が向上する。

【0021】

噴霧器30は、汚染物を含有する薬液を微小な液滴にして噴霧するネブライザーである。該実施形態では、液送管の先端から押し出される薬液に窒素ガス(N2)等を高速で吹き付けて微小な液滴とするガラス同軸ネブライザー(例えば、MEINHARD社製:同軸型ネブライザー)や超音波により薬液を微小な液滴とする超音波ネブライザー(例えば、エポリード社製:超音波ネブライザー)を用いることが好ましい。加熱により薬液を微小な液滴とする加熱式ネブライザーを用いた場合、蒸気圧の違いから薬液中の汚染物の濃度と、加熱により液滴となった薬液中の汚染物の濃度とが異なる値となるためである。

【0022】

スプレイチャンバ40は、噴霧容器20と噴霧器30との間に介在し、噴霧器30から輸送される液滴のうち粒径が所定値未満のものを通し、粒径が所定値以上のものを除去する。噴霧器30から輸送される液滴をスプレイチャンバ40に通すことにより、噴霧容器20内へ導入される薬液の粒径を揃えることができるので基板Wの裏面WR上に付着する薬液の粒径の均一性を向上することができる。このため、基板Wの裏面WR上の汚染物の濃度を効果的に均一化できる。

【0023】

図4は、スプレイチャンバ40の構成図である。スプレイチャンバ40は、噴霧器30からの薬液の液滴を導入する導入管40aと、導入管40aにより導入された液滴のうち、粒径が所定値以上(例えば、40μm)のものと粒径が所定値未満のものとを分離する本体部40bと、本体部により分離された粒径が所定値未満の液滴を噴霧容器へ排出する排出管40cと、粒径が所定値以上の液滴を排出するドレイン管40dとを備える。

【0024】

次に、スプレイチャンバ40の動作原理を説明する。

導入管40aの一端より導入された液滴は、導入管40a内を進み、導入管40aの他端に達するが(図4の矢印A1参照)、この際、粒径が所定値以上の液滴は、質量が大きいために空気抵抗による影響が小さい。このため、粒径が所定値以上の液滴は、本体部40の内壁に衝突し(図4の矢印A2参照)、一定以上の大きさに凝集した後、本体部40bの内壁を伝ってドレイン管40dより本体部40bから排出される(図4の矢印A3参照)。

【0025】

一方、粒径が所定値未満の液滴は、質量が小さいために空気抵抗による影響が大きい。このため、本体部40の内壁に衝突することなく排出管40cへ誘導され(図4の矢印A4参照)、排出管40cから排出される(図4の矢印A5参照)。排出された薬液の液滴は、噴霧容器20内へ導入される。導入管40aへの液滴の導入速度を調整することにより、所望の粒径の液滴を除去することができる。

【0026】

(操作方法:通常時)

初めに、通常時における試料汚染装置1の操作について説明する。なお、操作開始時には、全てのバルブV1〜V5が閉まっているものとして説明する。

【0027】

汚染対象である基板Wは、噴霧容器20内へ導入される前に裏面WRを上側にして本体10Aの基板載置面10a上に載置される。また、基板Wの裏面を研削されており、基板Wの外周部に金属製リングが取り付けられている場合には、カバーリング10Bをカバーリング載置面10bへ載置する。次に、所定の濃度に調整された汚染物を含有する薬液を噴霧器30にセットし、噴霧器30を起動する。また、導入管20aのバルブV1および開放管20eのバルブV5を開いておく。

【0028】

噴霧器30が起動されると薬液の微小な液滴(直径30μm程度)が生成され、スプレイチャンバ40へ導入される。スプレイチャンバ40では、噴霧器30から輸送される液滴のうち粒径が所定値未満のものを通し、粒径が所定値以上のものが除去される。粒径が所定値以上のものが除去された薬液は、導入管20aを介して噴霧容器20内へ導入される。

【0029】

噴霧器30を起動してから所定時間(通常、1分程度)が経過すると、噴霧容器20内は、薬液の微小な液滴で満たされる。噴霧容器20内は、薬液の液滴で満たされたかどうかは、開放管20eから薬液の液滴が出てくることで確認できる。噴霧容器20内が薬液の微小な液滴で満たされたら、バルブV1を閉じ、噴霧器30を停止する。なお、噴霧器30を起動して噴霧容器20内が薬液の微小な液滴で満たされる間に、基板Wを本体10Aの基板載置面10a上に載置してもよい。

【0030】

噴霧容器20内が薬液の微小な液滴で満たされた後、噴霧容器20内の比較的大きな液滴が落下するまで、所定時間(通常、30秒程度)静置する。そして、噴霧容器20の蓋20Bを開き、基板Wが収容された基板収容器10を、静かに噴霧容器20へ搬入する。基板収容器10が噴霧容器20へ搬入された後、噴霧容器20の蓋20Bを閉める。基板収容器10を噴霧容器20へ搬入する際に噴霧容器20内の液滴分布が安定しない場合は、バルブV1を開けて、一定時間(通常、5秒程度)噴霧器30を起動することで、噴霧容器20内の液滴分布を改善できる。

【0031】

所定時間(通常、1分程度)経過後、噴霧容器20の蓋20Bを開けて、基板Wが収容された基板収容器10を噴霧容器20内から取り出す。基板Wを基板収容器10から取り出し、必要な試験を行う。

【0032】

(操作方法:HF使用時)

次に、HFを使用する場合の試料汚染装置1の操作について説明する。なお、操作開示時には、全てのバルブV1〜V5が閉まっているものとして説明する。

【0033】

汚染対象である基板Wを、裏面WRを上側にして本体10Aの基板載置面10a上に載置する。噴霧容器20の蓋20Bを開き、基板Wが収容された基板収容器10を噴霧容器20へ搬入する。基板収容器10が噴霧容器20へ搬入された後、噴霧容器20の蓋20Bを閉める。この際、蓋20Bはしっかりと閉めて、噴霧容器20の密閉性を確保しておく。

【0034】

次に、導入管20cのバルブV3を開き、噴霧容器20内へHF蒸気を導入する。噴霧容器20内へHF蒸気を導入後、基板Wの裏面WR上に形成された酸化膜が除去されるまで放置する。なお、噴霧容器20内へHF蒸気を導入した後は、導入化20cのバルブV3は閉じておく。

【0035】

次に、排気管20eのバルブV4を開いて、噴霧容器20内のHF蒸気およびHF蒸気とシリコンフッ化物との生成物を排気するとともに、導入管20bのバルブV2を開いて噴霧容器20内へ窒素ガスを導入する。噴霧容器20内が窒素ガスで置換された後、排気管20eのバルブV4および導入管20bのバルブV2を閉じる。

【0036】

噴霧容器20の蓋20Bを開いて、基板Wが収容された基板収容器10を、一旦噴霧容器20外へ搬出する。なお、この後の操作手順は、通常時における試料汚染装置1の操作と同じであるので重複した説明を省略する。

【0037】

以上のように、実施形態に係る試料汚染装置1は、噴霧容器20内へ汚染物を含有する薬液を噴霧する噴霧器30を備え、噴霧容器20内に薬液が充満した状態で、基板Wを収容した基板収容器10を噴霧容器20内に搬入するようにしたので、短時間で均一性良く汚染対象物である基板Wを汚染することができる。

【0038】

また、噴霧器30から噴霧された薬液のうち粒径が所定値以上のものを除去するスプレイチャンバ40を備えるので、噴霧容器20内へ導入される薬液の液滴の粒径を揃えることができ、汚染対象物である基板Wの汚染をより均一化することができる。さらに、基板Wを回転させる必要がないので、研削後の薄い基板Wを汚染することも可能である。また、薬液を噴霧する噴霧口の取付位置や角度等を調整する必要がないためユーザの利便性が向上する。

【0039】

さらに、噴霧容器20内が薬液の微小な液滴で満たされた後は、バルブV1を閉じるので、基板Wが収容された基板収容器10を噴霧容器20内へ導入した際に、粒径の大きな液滴が基板Wの裏面WR上に落ちてくる虞はほとんどない。また、噴霧器30も停止させているので薬液を無駄に使用することがない。

【実施例】

【0040】

次に、実施形態に係る試料汚染装置1を使用して作成した試料(実施例)と従来技術により作成した試料(比較例)の評価結果について記載する。

【0041】

(実施例)

実施例の汚染試料は、図1で説明した試料汚染装置1の噴霧容器20内に銅(Cu)を溶解した希硝酸を噴霧器30(MEINHARD社製:同軸型ネブライザー)により噴霧して一定時間放置した後、直径300mmの基板W(Bare-Si基板)を載置した基板収容器10を噴霧容器20内に収容し一分間放置して作成した。なお、噴霧した希硝酸の粒子径は、約30μmである。また、この実施例では、スプレイチャンバ40は使用しなかった。

【0042】

(比較例)

比較例に汚染試料は、直径300mmの基板W(Bare-Si基板)上にスプレーを使用して銅(Cu)を溶解した希硝酸を吹きかけて作成した。なお、希硝酸中の銅の溶解濃度は、実施例と同じである。

【0043】

図5は、実施例および比較例の測定結果(Cuの濃度分布)を示す図である。図5(a)は、実施例の評価結果を示す図である。図5(b)は、比較例の評価結果を示す図である。汚染した試料の測定には、全反射蛍光X線分析装置(リガク社製:TXRF−V300)を使用した。なお、図5(b)の試料(ウェハW)上の無地(白抜き)の領域は、Cu濃度が検出限界(1.3×1011atoms/cm2)以下である領域を示している。

【0044】

図5に示されるように、実施例(図5(a)参照)の試料では、基板Wに付着したCuの濃度分布が2×1011(atoms/cm2)〜8×1011(atoms/cm2)の範囲内となっている。これに対して、比較例の試料(図5(b)参照)では、基板Wに付着したCuの濃度分布が1×1011(atoms/cm2)〜4×1012(atoms/cm2)の範囲内となっている。このことから、実施例の試料は、比較例の試料に比べ明らかに均一性に優れていることがわかる。以上のことから、実施形態に係る試料汚染装置1を使用すれば、均一性良く汚染された試料を作成できることがわかる。

【0045】

次に、試料(基板W)へのCuの付着量(汚染濃度)と暴露時間との関係について説明する。表1は、試料(基板W)へのCuの付着量(汚染濃度)と暴露時間との関係を示す図である。なお、表1の各試料は、図1で説明した試料汚染装置1の噴霧容器20内に銅(Cu)を溶解した希硝酸を噴霧器30(MEINHARD社製:同軸型ネブライザー)により充満させた後、直径300mmの基板Wを載置した基板収容器10を噴霧容器20内に収容し、試料毎に所定時間(1分、2分30秒、5分、10分)放置して作成した。なお、スプレイチャンバ40は使用しなかった。

【0046】

【表1】

【0047】

表1の結果からは、暴露時間を1分〜10分の間で変更しても、各試料A〜DのCu汚染量にはほとんど変化がないことがわかる。一方、各試料A〜Dの面内均一性を表す面内標準偏差については、暴露時間が長くなるほど悪化しており、暴露時間が10分では30%を超えている。このことから、実施形態に係る試料汚染装置1を使用して汚染試料を作成する場合、暴露時間は1分〜5分の範囲内がよいことがわかる。

【0048】

(その他の実施形態)

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。例えば、基板Wの裏面WRだけでなく半導体デバイスが形成された表面WHを汚染するようにしてもよい。また、上記実施形態は、例示であり、発明の範囲はそれらに限定されない。

【符号の説明】

【0049】

1…試料汚染装置、10…基板収容器、10A…本体、10B…カバーリング、20…噴霧容器(筺体)、20A…天井、20B…蓋(ドア)、30…噴霧器、40…スプレイチャンバ。

【技術分野】

【0001】

本発明に関する実施形態は、汚染物による半導体デバイスへの影響を評価するための試料汚染方法に関する。

【背景技術】

【0002】

汚染物(例えば、金属や有機物)は、半導体デバイスの特性(特に電気特性)に悪影響を及ぼす。半導体デバイスの製造工程では、種々の材料および装置が使用されるため、これら材料による半導体デバイスの汚染や装置間での相互汚染(クロスコンタミネーション)が問題となる。このため、半導体デバイスの評価試験では、半導体デバイスを任意の濃度で汚染し、半導体デバイスの特性がどのように変化するかを評価することが不可欠である。例えば、半導体デバイスを任意の濃度で汚染させる方法として、半導体デバイスが形成された基板を回転させながら半導体デバイス上へ任意の濃度の薬液を噴霧口から噴霧する方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−350301号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

汚染物による半導体デバイスへの影響を確認するためには、半導体デバイスが形成されている半導体基板(以下、基板と称する)を均一の濃度で汚染する必要がある。しかしながら、薬液を半導体デバイス上へ噴霧する方法では、噴霧口から噴霧される薬液の液滴の大きさを均一にそろえることが困難であり、この大きさの異なる液滴が半導体デバイス上に直接付着するため、基板全体の汚染濃度を均一にすることが難しいという問題がある。また、噴霧口の取付位置や角度により基板上の薬液の分布が変化するため、噴霧口の取付位置や角度にも注意を払う必要がある。

【0005】

本発明の実施形態は、かかる従来の問題を解消するためになされたもので、基板上の半導体デバイスを均一に汚染した試料を作成できる試料汚染方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の実施形態に係る試料汚染方法は、汚染物を含有する薬液を筺体内へ噴霧する工程と、噴霧により薬液が充満した筺体内へ半導体基板を搬入する工程と、薬液が充満した筺体内へ半導体基板を所定時間放置する工程と、所定時間経過後に、半導体基板を筺体内から搬出する工程と、を有する。

【図面の簡単な説明】

【0007】

【図1】実施形態に係る試料汚染装置の構成断面図である。

【図2】基板収容器の上面図である。

【図3】噴霧容器の天井の構成図である。

【図4】スプレイチャンバの構成図である。

【図5】実施例及び比較例の評価結果を示す図である。

【発明を実施するための形態】

【0008】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

(実施形態)

図1は、実施形態に係る試料汚染装置1の構成断面図である。図1に示すように、試料汚染装置1は、基板収容器10、噴霧容器(筺体)20、噴霧器30、スプレイチャンバ40を備える。なお、本実施形態では、基板Wの裏面WRに汚染物を含んだ薬液を付着させる場合について説明するが、薬液による汚染は、裏面WRに限定されるものではなく、半導体デバイスが形成された表面WHを汚染するようにしてもよい。なお、この実施形態に係る試料汚染装置1によれば、表面状態(膜種、形状、パターンの有無)によらず被汚染物である基板Wを汚染することができる。

【0009】

(基板収容器10)

基板収容器10は、汚染対象物である半導体基板W(以下、基板Wと称する)を収容する本体10Aと、本体10Aに基板Wの周辺部をカバーするカバーリング10Bとを備える。図2は、基板収容器10の上面図である。なお、図2では、カバーリング10Bを取り外した状態を図示している。

【0010】

本体10Aには、基板Wを載置する基板載置面10aと、カバーリング10Bを載置するカバーリング載置面10bと、基板を取り扱う際に使用するピンセット等の器具を逃すための切り欠き部10cと、ノッチの位置を示すマーク10dが形成されている。基板Wは、本体10Aの基板載置面10aに載置されることで本体10Aに収容される。なお、本実施形態では、基板Wは、裏面WRを上側にして本体10Aの基板載置面10aに載置される。

【0011】

カバーリング10Bは、基板Wの裏面を研削する際に基板Wの外周部に取り付けられる金属製リングへの汚染を防止するためのものであり、カバーリング10Bは、該金属製リングが隠れる程度の大きさとなっている(本実施形態では、基板Wの裏面は研削していないものとしているため、金属製リングの図示を省略している)。このカバーリング10Bにより、金属製リングに液滴が付着することを防止できる。カバーリング10Bは、本体10Aから取り外し可能であり、必要のない場合(金属製リングを使用しない場合)には、取り外される。なお、金属製リングの代わりに、樹脂製リングを用いてもよい。

【0012】

(噴霧容器20)

噴霧容器20は、後述する噴霧器30から噴霧される汚染物(例えば、金属や有機物)を含有する薬液を充満させるために密閉可能な構造となっている。また、噴霧容器20は、後述するHF(フッ化水素)および噴霧する薬液中に含有される酸やアルカリによる腐食を防止するため、これら薬品に対する耐食性を有する材料(例えば、ポリエチレン)で構成される。

【0013】

さらに、噴霧容器20には、開閉可能な蓋(ドア)20Bが設けられており、この蓋20Bを開けて基板Wが収容された基板収容器10を噴霧容器20内に搬入出する。また、基板収容器10の搬入出時以外は、噴霧容器20の密閉性を保つため蓋20Bは閉められる。なお、蓋20Bを開閉する際は、ハンドルHを使用する。

【0014】

噴霧容器20には、導入管20a,20b,20c、排気管20d、開放管20eが設けられている。導入管20aは、バルブV1を備え、このバルブV1をオープン(開)することで後述する噴霧器30から噴霧される汚染物を含有する薬液を噴霧容器20内へ導入する。なお、通常の方法では、導入管20aの位置は、噴霧容器20の上部に設けることが多いが、この実施形態では、薬液を充満させた状態で基板Wを噴霧容器20内へ搬入するため、導入管20aの位置は、特に限定されない点が利点となる。

【0015】

導入管20bは、バルブV2を備え、このバルブV2をオープン(開)することでパージ用の窒素ガス(N2)やクリーンドライエア(CDA)が噴霧容器20内に導入される。導入管20cは、バルブV3を備え、このバルブV3をオープン(開)することで、HF(フッ化水素)の蒸気が噴霧容器20内に導入される。

【0016】

基板Wの裏面WRをHFに暴露することで、基板Wの裏面WRに形成された二酸化シリコン(SiO2)を除去し、基板Wの裏面WRを親水性から疎水性へ変化させることができる。なお、導入されたHF蒸気は基板Wの表面WHにはほとんど回りこまないうえ、基板Wの表面WHに形成された半導体デバイスは、通常、シリコン窒化膜(Si3N4膜)、ポリイミド膜やBPSG(Boro-Phospho-Silicate-Glass)膜等のパッシベーション膜(保護膜)によって保護されているためHFによる影響はほとんどない。

【0017】

排気管20dは、図示しないポンプへ接続されている。排気管20dは、バルブV4を備え、このバルブV4をオープン(開)することで噴霧容器20内に導入された汚染物を含有する薬液やHFが噴霧容器20外へ排気される。開放管20eは、バルブV5を備え、このバルブV5を開くことで噴霧容器20内が大気に解放される。

【0018】

基板Wの裏面WRのシリコン酸化膜を除去することにより、親水性から疎水性へ変化させることで基板Wの裏面WR上に付着した液滴が凝集することを防止し、より細かい液滴を基板Wの裏面WR上に付着することができる。このため、基板W上に略同じ径の液滴が一様に分布することとなり、基板Wの裏面WR上の汚染物の濃度が均一となる。なお、基板Wの裏面WRが親水性、つまり裏面WRにシリコン酸化膜が存在する場合、隣接する液滴が凝集して大きな液滴となり、基板Wの裏面WRが疎水性、つまり裏面WRのシリコン酸化膜を除去してシリコン(Si)面を露出している場合、液滴同士が凝集することなく基板Wの裏面WR上に均一に付着することが発明者により確認されている。

【0019】

また、天井20Aは、水平面から所定の角度傾いて取り付けられている。天井20Aに傾斜を持たせることにより、天井20Aに付着した液滴が凝集して大きな液滴となっても、液滴がこの傾斜に沿って噴霧容器20内の壁面まで流れるため、大きくなった液滴が基板W上へ落下することを防止できる。なお、噴霧容器20の天井20Aには、該天井20Aに付着した液滴が凝集して、基板W上へ落下することを防止する表面処理(例えば、結露を防止する処理や吸水性を高める処理)を施すことが好ましい。

【0020】

図3は、噴霧容器20の天井20Aの構成図である。図3(a)は、天井20Aの上面図である。図3(b)は、図3(a)の線分A−Aでの断面構造図である。

天井20Aは、図3に示すように、波板2枚で形成され、かつ、波板の波が形成された方向(図3の矢印Bの方向)と天井20Aの傾斜方向とが直交するように配置されている。このように構成することで液滴の基板W上への落下をより効果的に防止できる。また、天井20Aは、取り外し可能となっているため、メンテナンス性(例えば、噴霧容器20内の清掃)が向上する。

【0021】

噴霧器30は、汚染物を含有する薬液を微小な液滴にして噴霧するネブライザーである。該実施形態では、液送管の先端から押し出される薬液に窒素ガス(N2)等を高速で吹き付けて微小な液滴とするガラス同軸ネブライザー(例えば、MEINHARD社製:同軸型ネブライザー)や超音波により薬液を微小な液滴とする超音波ネブライザー(例えば、エポリード社製:超音波ネブライザー)を用いることが好ましい。加熱により薬液を微小な液滴とする加熱式ネブライザーを用いた場合、蒸気圧の違いから薬液中の汚染物の濃度と、加熱により液滴となった薬液中の汚染物の濃度とが異なる値となるためである。

【0022】

スプレイチャンバ40は、噴霧容器20と噴霧器30との間に介在し、噴霧器30から輸送される液滴のうち粒径が所定値未満のものを通し、粒径が所定値以上のものを除去する。噴霧器30から輸送される液滴をスプレイチャンバ40に通すことにより、噴霧容器20内へ導入される薬液の粒径を揃えることができるので基板Wの裏面WR上に付着する薬液の粒径の均一性を向上することができる。このため、基板Wの裏面WR上の汚染物の濃度を効果的に均一化できる。

【0023】

図4は、スプレイチャンバ40の構成図である。スプレイチャンバ40は、噴霧器30からの薬液の液滴を導入する導入管40aと、導入管40aにより導入された液滴のうち、粒径が所定値以上(例えば、40μm)のものと粒径が所定値未満のものとを分離する本体部40bと、本体部により分離された粒径が所定値未満の液滴を噴霧容器へ排出する排出管40cと、粒径が所定値以上の液滴を排出するドレイン管40dとを備える。

【0024】

次に、スプレイチャンバ40の動作原理を説明する。

導入管40aの一端より導入された液滴は、導入管40a内を進み、導入管40aの他端に達するが(図4の矢印A1参照)、この際、粒径が所定値以上の液滴は、質量が大きいために空気抵抗による影響が小さい。このため、粒径が所定値以上の液滴は、本体部40の内壁に衝突し(図4の矢印A2参照)、一定以上の大きさに凝集した後、本体部40bの内壁を伝ってドレイン管40dより本体部40bから排出される(図4の矢印A3参照)。

【0025】

一方、粒径が所定値未満の液滴は、質量が小さいために空気抵抗による影響が大きい。このため、本体部40の内壁に衝突することなく排出管40cへ誘導され(図4の矢印A4参照)、排出管40cから排出される(図4の矢印A5参照)。排出された薬液の液滴は、噴霧容器20内へ導入される。導入管40aへの液滴の導入速度を調整することにより、所望の粒径の液滴を除去することができる。

【0026】

(操作方法:通常時)

初めに、通常時における試料汚染装置1の操作について説明する。なお、操作開始時には、全てのバルブV1〜V5が閉まっているものとして説明する。

【0027】

汚染対象である基板Wは、噴霧容器20内へ導入される前に裏面WRを上側にして本体10Aの基板載置面10a上に載置される。また、基板Wの裏面を研削されており、基板Wの外周部に金属製リングが取り付けられている場合には、カバーリング10Bをカバーリング載置面10bへ載置する。次に、所定の濃度に調整された汚染物を含有する薬液を噴霧器30にセットし、噴霧器30を起動する。また、導入管20aのバルブV1および開放管20eのバルブV5を開いておく。

【0028】

噴霧器30が起動されると薬液の微小な液滴(直径30μm程度)が生成され、スプレイチャンバ40へ導入される。スプレイチャンバ40では、噴霧器30から輸送される液滴のうち粒径が所定値未満のものを通し、粒径が所定値以上のものが除去される。粒径が所定値以上のものが除去された薬液は、導入管20aを介して噴霧容器20内へ導入される。

【0029】

噴霧器30を起動してから所定時間(通常、1分程度)が経過すると、噴霧容器20内は、薬液の微小な液滴で満たされる。噴霧容器20内は、薬液の液滴で満たされたかどうかは、開放管20eから薬液の液滴が出てくることで確認できる。噴霧容器20内が薬液の微小な液滴で満たされたら、バルブV1を閉じ、噴霧器30を停止する。なお、噴霧器30を起動して噴霧容器20内が薬液の微小な液滴で満たされる間に、基板Wを本体10Aの基板載置面10a上に載置してもよい。

【0030】

噴霧容器20内が薬液の微小な液滴で満たされた後、噴霧容器20内の比較的大きな液滴が落下するまで、所定時間(通常、30秒程度)静置する。そして、噴霧容器20の蓋20Bを開き、基板Wが収容された基板収容器10を、静かに噴霧容器20へ搬入する。基板収容器10が噴霧容器20へ搬入された後、噴霧容器20の蓋20Bを閉める。基板収容器10を噴霧容器20へ搬入する際に噴霧容器20内の液滴分布が安定しない場合は、バルブV1を開けて、一定時間(通常、5秒程度)噴霧器30を起動することで、噴霧容器20内の液滴分布を改善できる。

【0031】

所定時間(通常、1分程度)経過後、噴霧容器20の蓋20Bを開けて、基板Wが収容された基板収容器10を噴霧容器20内から取り出す。基板Wを基板収容器10から取り出し、必要な試験を行う。

【0032】

(操作方法:HF使用時)

次に、HFを使用する場合の試料汚染装置1の操作について説明する。なお、操作開示時には、全てのバルブV1〜V5が閉まっているものとして説明する。

【0033】

汚染対象である基板Wを、裏面WRを上側にして本体10Aの基板載置面10a上に載置する。噴霧容器20の蓋20Bを開き、基板Wが収容された基板収容器10を噴霧容器20へ搬入する。基板収容器10が噴霧容器20へ搬入された後、噴霧容器20の蓋20Bを閉める。この際、蓋20Bはしっかりと閉めて、噴霧容器20の密閉性を確保しておく。

【0034】

次に、導入管20cのバルブV3を開き、噴霧容器20内へHF蒸気を導入する。噴霧容器20内へHF蒸気を導入後、基板Wの裏面WR上に形成された酸化膜が除去されるまで放置する。なお、噴霧容器20内へHF蒸気を導入した後は、導入化20cのバルブV3は閉じておく。

【0035】

次に、排気管20eのバルブV4を開いて、噴霧容器20内のHF蒸気およびHF蒸気とシリコンフッ化物との生成物を排気するとともに、導入管20bのバルブV2を開いて噴霧容器20内へ窒素ガスを導入する。噴霧容器20内が窒素ガスで置換された後、排気管20eのバルブV4および導入管20bのバルブV2を閉じる。

【0036】

噴霧容器20の蓋20Bを開いて、基板Wが収容された基板収容器10を、一旦噴霧容器20外へ搬出する。なお、この後の操作手順は、通常時における試料汚染装置1の操作と同じであるので重複した説明を省略する。

【0037】

以上のように、実施形態に係る試料汚染装置1は、噴霧容器20内へ汚染物を含有する薬液を噴霧する噴霧器30を備え、噴霧容器20内に薬液が充満した状態で、基板Wを収容した基板収容器10を噴霧容器20内に搬入するようにしたので、短時間で均一性良く汚染対象物である基板Wを汚染することができる。

【0038】

また、噴霧器30から噴霧された薬液のうち粒径が所定値以上のものを除去するスプレイチャンバ40を備えるので、噴霧容器20内へ導入される薬液の液滴の粒径を揃えることができ、汚染対象物である基板Wの汚染をより均一化することができる。さらに、基板Wを回転させる必要がないので、研削後の薄い基板Wを汚染することも可能である。また、薬液を噴霧する噴霧口の取付位置や角度等を調整する必要がないためユーザの利便性が向上する。

【0039】

さらに、噴霧容器20内が薬液の微小な液滴で満たされた後は、バルブV1を閉じるので、基板Wが収容された基板収容器10を噴霧容器20内へ導入した際に、粒径の大きな液滴が基板Wの裏面WR上に落ちてくる虞はほとんどない。また、噴霧器30も停止させているので薬液を無駄に使用することがない。

【実施例】

【0040】

次に、実施形態に係る試料汚染装置1を使用して作成した試料(実施例)と従来技術により作成した試料(比較例)の評価結果について記載する。

【0041】

(実施例)

実施例の汚染試料は、図1で説明した試料汚染装置1の噴霧容器20内に銅(Cu)を溶解した希硝酸を噴霧器30(MEINHARD社製:同軸型ネブライザー)により噴霧して一定時間放置した後、直径300mmの基板W(Bare-Si基板)を載置した基板収容器10を噴霧容器20内に収容し一分間放置して作成した。なお、噴霧した希硝酸の粒子径は、約30μmである。また、この実施例では、スプレイチャンバ40は使用しなかった。

【0042】

(比較例)

比較例に汚染試料は、直径300mmの基板W(Bare-Si基板)上にスプレーを使用して銅(Cu)を溶解した希硝酸を吹きかけて作成した。なお、希硝酸中の銅の溶解濃度は、実施例と同じである。

【0043】

図5は、実施例および比較例の測定結果(Cuの濃度分布)を示す図である。図5(a)は、実施例の評価結果を示す図である。図5(b)は、比較例の評価結果を示す図である。汚染した試料の測定には、全反射蛍光X線分析装置(リガク社製:TXRF−V300)を使用した。なお、図5(b)の試料(ウェハW)上の無地(白抜き)の領域は、Cu濃度が検出限界(1.3×1011atoms/cm2)以下である領域を示している。

【0044】

図5に示されるように、実施例(図5(a)参照)の試料では、基板Wに付着したCuの濃度分布が2×1011(atoms/cm2)〜8×1011(atoms/cm2)の範囲内となっている。これに対して、比較例の試料(図5(b)参照)では、基板Wに付着したCuの濃度分布が1×1011(atoms/cm2)〜4×1012(atoms/cm2)の範囲内となっている。このことから、実施例の試料は、比較例の試料に比べ明らかに均一性に優れていることがわかる。以上のことから、実施形態に係る試料汚染装置1を使用すれば、均一性良く汚染された試料を作成できることがわかる。

【0045】

次に、試料(基板W)へのCuの付着量(汚染濃度)と暴露時間との関係について説明する。表1は、試料(基板W)へのCuの付着量(汚染濃度)と暴露時間との関係を示す図である。なお、表1の各試料は、図1で説明した試料汚染装置1の噴霧容器20内に銅(Cu)を溶解した希硝酸を噴霧器30(MEINHARD社製:同軸型ネブライザー)により充満させた後、直径300mmの基板Wを載置した基板収容器10を噴霧容器20内に収容し、試料毎に所定時間(1分、2分30秒、5分、10分)放置して作成した。なお、スプレイチャンバ40は使用しなかった。

【0046】

【表1】

【0047】

表1の結果からは、暴露時間を1分〜10分の間で変更しても、各試料A〜DのCu汚染量にはほとんど変化がないことがわかる。一方、各試料A〜Dの面内均一性を表す面内標準偏差については、暴露時間が長くなるほど悪化しており、暴露時間が10分では30%を超えている。このことから、実施形態に係る試料汚染装置1を使用して汚染試料を作成する場合、暴露時間は1分〜5分の範囲内がよいことがわかる。

【0048】

(その他の実施形態)

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。例えば、基板Wの裏面WRだけでなく半導体デバイスが形成された表面WHを汚染するようにしてもよい。また、上記実施形態は、例示であり、発明の範囲はそれらに限定されない。

【符号の説明】

【0049】

1…試料汚染装置、10…基板収容器、10A…本体、10B…カバーリング、20…噴霧容器(筺体)、20A…天井、20B…蓋(ドア)、30…噴霧器、40…スプレイチャンバ。

【特許請求の範囲】

【請求項1】

汚染物を含有する薬液を筺体内へ噴霧する工程と、

前記噴霧により前記薬液が充満した筺体内へ半導体基板を搬入する工程と、

前記薬液が充満した筺体内へ前記半導体基板を所定時間放置する工程と、

前記所定時間経過後に、前記半導体基板を前記筺体内から搬出する工程と、

を有することを特徴とする試料汚染方法。

【請求項2】

汚染物を含有する薬液を筺体内へ噴霧する工程と、前記噴霧により前記薬液が充満した筺体内へ半導体基板を搬入する工程との間に、前記薬液の噴霧を停止する工程をさらに有することを特徴とする請求項1記載の試料汚染方法。

【請求項3】

汚染物を含有する薬液を筺体内へ噴霧する工程の前に、

前記半導体基板を前記筺体内へ搬入し、前記筺体内へフッ化水素(HF)蒸気を導入して前記半導体基板上に形成されている酸化膜を除去して、前記半導体基板表面を親水性から疎水性に変化させる工程をさらに有することを特徴とする請求項1又は請求項2記載の試料汚染方法。

【請求項4】

前記筺体内の天井面は、水平面から所定の角度傾斜していることを特徴とする請求項1乃至請求項3記載のいずれか1項記載の試料汚染方法。

【請求項5】

前記筺体内へ噴霧される薬液は、スプレイチャンバにより粒径が所定値以上の液滴が除去されていることを特徴とする請求項1乃至請求項4のいずれか1項記載の試料汚染方法。

【請求項6】

前記噴霧により前記薬液が充満した筺体内へ半導体基板を搬入する工程の前に、所定時間放置する工程をさらに有することを特徴とする請求項1記載の試料汚染方法。

【請求項7】

前記半導体基板を薬液が充満した筺体内へ半導体基板を搬入する際に、前記薬液を筺体内へ所定時間噴霧する工程をさらに有することを特徴とする請求項1記載の試料汚染方法。

【請求項1】

汚染物を含有する薬液を筺体内へ噴霧する工程と、

前記噴霧により前記薬液が充満した筺体内へ半導体基板を搬入する工程と、

前記薬液が充満した筺体内へ前記半導体基板を所定時間放置する工程と、

前記所定時間経過後に、前記半導体基板を前記筺体内から搬出する工程と、

を有することを特徴とする試料汚染方法。

【請求項2】

汚染物を含有する薬液を筺体内へ噴霧する工程と、前記噴霧により前記薬液が充満した筺体内へ半導体基板を搬入する工程との間に、前記薬液の噴霧を停止する工程をさらに有することを特徴とする請求項1記載の試料汚染方法。

【請求項3】

汚染物を含有する薬液を筺体内へ噴霧する工程の前に、

前記半導体基板を前記筺体内へ搬入し、前記筺体内へフッ化水素(HF)蒸気を導入して前記半導体基板上に形成されている酸化膜を除去して、前記半導体基板表面を親水性から疎水性に変化させる工程をさらに有することを特徴とする請求項1又は請求項2記載の試料汚染方法。

【請求項4】

前記筺体内の天井面は、水平面から所定の角度傾斜していることを特徴とする請求項1乃至請求項3記載のいずれか1項記載の試料汚染方法。

【請求項5】

前記筺体内へ噴霧される薬液は、スプレイチャンバにより粒径が所定値以上の液滴が除去されていることを特徴とする請求項1乃至請求項4のいずれか1項記載の試料汚染方法。

【請求項6】

前記噴霧により前記薬液が充満した筺体内へ半導体基板を搬入する工程の前に、所定時間放置する工程をさらに有することを特徴とする請求項1記載の試料汚染方法。

【請求項7】

前記半導体基板を薬液が充満した筺体内へ半導体基板を搬入する際に、前記薬液を筺体内へ所定時間噴霧する工程をさらに有することを特徴とする請求項1記載の試料汚染方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−138560(P2012−138560A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2011−134681(P2011−134681)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(302052301)東芝ナノアナリシス株式会社 (7)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(302052301)東芝ナノアナリシス株式会社 (7)

【Fターム(参考)】

[ Back to top ]