調合ユニット、及び自動調合装置

【課題】ルツボへ投入する粉体の秤量誤差を抑制する調合装置を提供することを課題とする。

【解決手段】調合ユニット2は、粉体を蓄えるホッパ部22と、ホッパ部22内へ乾燥空気を供給する乾燥空気供給部24と、ホッパ部22の出口側に配置され、粉体を切り出す切出し部23と、切出し部23の出口側に配置され、切り出された粉体を秤量する秤量部26と、秤量部26の出口側に配置され、ルツボ7の口に近接して粉体をルツボ7へ投入する投入部27と、を備え、ホッパ部22から投入部27は、粉体が外部へ飛散しないように密閉されている。

【解決手段】調合ユニット2は、粉体を蓄えるホッパ部22と、ホッパ部22内へ乾燥空気を供給する乾燥空気供給部24と、ホッパ部22の出口側に配置され、粉体を切り出す切出し部23と、切出し部23の出口側に配置され、切り出された粉体を秤量する秤量部26と、秤量部26の出口側に配置され、ルツボ7の口に近接して粉体をルツボ7へ投入する投入部27と、を備え、ホッパ部22から投入部27は、粉体が外部へ飛散しないように密閉されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乾式分析用の融剤の調合を自動化した調合ユニットに関する。

【背景技術】

【0002】

鉱石や金属製錬副産物及びリサイクル原料等から金、銀、プラチナ、パラジウム等の有価金属を効率的に得るためには、適切な処理方法を選択するのみならず、経済性の面からもその鉱石や金属の製錬副産物及びリサイクル原料等にそれら有価金属が含まれている量をあらかじめ正確に分析しておくことが重要である。

【0003】

このような有価金属の定量分析では、試料を収納したルツボへ、酸化鉛や各種融剤を所定量投入して融解し、スラグと分離した鉛ボタンを灰吹きし、溶解処理して有価金属の含有率を算出するという手法が取られている。

【0004】

特許文献1には、このような各種融剤の調合作業を自動化した装置について開示されている。特許文献1の自動化装置では、ルツボへ融剤を投入する投入板を振動させる電磁フィーダと、融剤を投入板へ供給するコンベアを備え、一度に投入する融剤をコンベアから投入板へ供給するステップと、投入板からルツボへ投入するステップと、を経て融剤をルツボへ投入する。このような自動化装置は、人手により行う場合の作業負担を軽減し、作業の効率化を図っている。

【0005】

【特許文献1】特開平11−287744号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1の装置では、例えば、硅砂のような微小な粉体を扱う場合、フィーダの振動、駆動により粉体の飛散、落鉱が生じ、秤量誤差が発生する場合があった。また、ホウ砂のような吸湿性の高い粉体を扱う場合、粉体が吸湿によりホッパ部内やフィーダ上で団塊状になり、ホッパ部内やフィーダ上において詰りの原因となることがあった。さらに、この塊が排出されることにより、秤量誤差が生じる場合があった。また、これらの粉体がホッパ部及びフィーダ部の内壁面に付着する、いわゆる棚吊り現象により切り出し量が制限され、秤量時間遅延が発生することがあった。このような秤量誤差が生じることから自動化が困難なため人手で調合が行われており、作業負担の削減、調合時間の短縮が求められていた。

【0007】

そこで、本発明は、ルツボへ投入する粉体の秤量誤差を抑制する調合装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

かかる課題を解決する本発明の調合ユニットは、付着性を有する粉体を蓄えるホッパ部と、当該ホッパ部内へ乾燥空気を供給する乾燥空気供給部と、前記ホッパ部の出口側に配置され、前記粉体を切り出す切出し部と、当該切出し部の出口側に配置され、切り出された前記粉体を秤量する秤量部と、当該秤量部の出口側に配置され、ルツボの口に近接して前記粉体をルツボへ投入する投入部と、を備え、前記ホッパ部から前記投入部は、前記粉体が外部へ飛散しないように密閉されていることを特徴とする。

【0009】

このような構成とすることにより、密閉空間内で切り出し、秤量が行なわれるため、粉体の飛散、落鉱が抑制される。また、ホッパ部内へ送られる乾燥空気により、粉体のホッパ部内への付着を緩和し、いわゆる棚吊り状態を抑制できる。これにより、ルツボへ投入する粉体の秤量誤差を抑制することができる。このような秤量誤差を抑制することにより、ルツボへの粉体の投入を自動化することができ、人手による調合作業の煩雑さを解消し、調合時間を短縮することができる。

【0010】

このような調合ユニットを組み込んだ本発明の自動調合装置は、前記調合ユニットを複数備え、前記調合ユニットのホッパ部のそれぞれに異なる粉体を蓄え、複数の粉体を前記ルツボに投入することを特徴とする。このような構成とすることにより、複数の融剤を同時に調合することができる。複数の異なる粉体の一例として、硅砂、ホウ砂とすることができる。

【0011】

また、このような自動調合装置は、前記粉体が硅砂であり、硅砂をルツボへ投入する前記調合ユニットと、前記粉体がホウ砂であり、ホウ砂をルツボへ投入する前記調合ユニットと、酸化鉛を蓄えるホッパ部と、当該ホッパ部の出口側に配置され、前記酸化鉛を切り出す切出し部と、当該切出し部の出口側に配置され、切り出された前記酸化鉛を秤量する秤量部と、当該秤量部の出口側に配置され、ルツボの口に近接して前記酸化鉛をルツボへ投入する投入部と、を備え、前記ホッパ部から前記投入部が、前記酸化鉛が外部へ飛散しないように密閉されている調合ユニットと、を並べて設置して、コンベア上に配置したルツボへ硅砂、ホウ砂、酸化鉛を投入する。このような構成により、酸化鉛、硅砂、ホウ砂を同時に調合することができる。これにより、調合時間を短縮することができる。

【0012】

さらに、このような自動調合装置は、正転及び逆転して、ルツボを前記各調合ユニットの投入部の下方に搬送するコンベアを備え、コンベアが正転する場合に、ルツボへ酸化鉛、ホウ砂、硅砂の順に投入し、ルツボへコンベアが逆転する場合に、硅砂、ホウ砂、酸化鉛の順に投入する構成としても良い。

【発明の効果】

【0013】

本発明は、ルツボへ投入する粉体の秤量誤差を抑制することができる。このため、調合の自動化を可能とし、人手による調合作業を削減し、調合時間を短縮することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態を図面と共に説明する。

【実施例】

【0015】

本発明の実施例1について図面を参照しつつ説明する。図1は本発明の自動調合装置1の概略構成を示した説明図である。自動調合装置1は、3台の調合ユニット2、3、4と、ベルトコンベア5と、位置検出センサ6とを備えている。3台の調合ユニット2、3、4は、並べて配置されており、ベルトコンベア5は、これらの調合ユニットの下側を通るように配置されている。本実施例では、調合ユニット2は硅砂を秤量してルツボ7へ投入し、調合ユニット3はホウ砂を秤量してルツボ7へ投入し、調合ユニット4は酸化鉛を秤量してルツボ7へ投入するように構成されている。

【0016】

自動調合装置1では、ベルトコンベア5の上流側5aの位置に乗せられたルツボ7がベルトコンベア5により、図1の右側へ移動していく。ルツボ7が調合ユニット2の投入口とルツボ7の口が合致する位置(図1中の5b)に到達すると、ベルトコンベア5が一端停止し、調合ユニット2から硅砂の投入が行われる。

【0017】

調合ユニット2における硅砂の投入が終了すると、ベルトコンベア5が作動する。続いて、ルツボ7が調合ユニット3の投入口とルツボ7の口が合致する位置(図1中の5c)に到達すると、ベルトコンベア5が一端停止し、調合ユニット3からホウ砂の投入が行われる。

【0018】

調合ユニット3におけるホウ砂の投入が終了すると、再び、ベルトコンベア5が作動する。ルツボ7が調合ユニット4の投入口とルツボ7の口が合致する位置(図1中の5d)に到達すると、ベルトコンベア5が停止し、調合ユニット4から酸化鉛の投入が行われる。その後、調合ユニット4における酸化鉛の投入が終了すると、再び、ベルトコンベア5が作動し、ルツボ7は下流側5eまで送られる。ベルトコンベア5に乗って移動するルツボ7は、位置検出センサ6により正確な位置が把握され、ルツボ7が正確に5b、5c、5dで停止するようにベルトコンベア5が制御されている。

【0019】

下流側5eに到達したルツボ7は、60個のルツボを収納できるパレット8を搭載した台車9上に移される。台車9に搭載されたルツボ7は分析処理の工程へ送られる。

【0020】

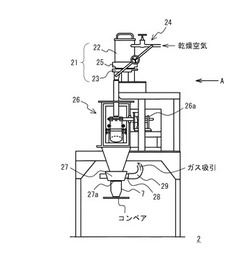

次に、調合ユニット2の構造とルツボ7への粉体の投入について説明する。図2は、調合ユニット2を示した説明図である。調合ユニット2は、ディスクフィーダ21を備えている。ディスクフィーダ21は、ホッパ部22と、切出し部23と、を有している。また、ホッパ部22には、乾燥空気供給部24が接続されている。

【0021】

ホッパ部22は、有価金属の定量分析に使用される融剤を収納する。本実施例では、ホッパ部22に、水分1%以下、粒度0.05mm以下、かさ比重1.3であって、粒子の細かい硅砂が蓄えられている。ホッパ部22の容量は3リットル程度である。

【0022】

切出し部23は、ホッパ部22の下方に配置された調圧室25に接続されている。ホッパ部22内に蓄えられた硅砂は、ホッパ部22の下部に備えられた攪拌羽根(図示しない)により、攪拌されるとともに、ホッパ部22の底面に設けられた通過孔を通り、調圧室25へと送られる。調圧室25内で硅砂はかさ密度を一定に保たれ、単位時間当たり一定量の硅砂が切出し部23へ供給される。このように構成されたホッパ部22から切出し部23までの間は、密閉された状態で接続されている。

【0023】

図3は、切出し部23の概略構成を示した説明図である。切出し部23は、密閉空間内で硅砂を切り出す。硅砂は、回転ディスクの外周上部の切り欠き部23aに充満され、ディスクの回転により出口部23bのスクレーパ23cにかき出されて排出される。このような切出し部23は、塊状の処理物を破砕できるため、秤量時に団塊が混在することを抑制し、秤量誤差を抑えることができる。

【0024】

乾燥空気供給部24は、エアドライヤと接続されてホッパ部22内へ乾燥空気を供給する。ホッパ部22内へ供給する乾燥空気は、ホッパ部22内を乾燥した状態に維持するとともに、ホッパ部22内に気流を起こし、ホッパ部22内における粉体の付着を緩和する。

【0025】

このようなディスクフィーダ21では、ホッパ部22から切出し部23までの間が密閉空間となっているため、切出し時に硅砂が飛散、落鉱するおそれがない。また、ディスクフィーダ21から排出された硅砂も乾燥空気供給部24により乾燥空気が送られるため、硅砂が乾燥した状態のままその後の処理が行われる。さらに、従来、ベルトフィーダ及び振動フィーダの各装置の動作により切出しに要する時間を費やしていた調合装置に比べ、ディスクフィーダ21のみで切出しを行うため、短時間で切出しすることができる。

【0026】

さらに、調合ユニット2は、秤量部26、投入部27を備えている。秤量部26は、ディスクフィーダ21の切出し部23の出口に接続されている。切出し部23により切り出された硅砂は、秤量部26へ投入される。秤量部26へ投入された硅砂は、秤量部26に備えられたロードセル26aにより重量を検知され、秤量される。ディスクフィーダ21と秤量部26との間は、密閉された構成となっているため、硅砂の飛散が抑制され、秤量誤差が抑えられている。

【0027】

投入部27は、秤量部26の出口に近接して接続されている。投入部27は、ルツボ7へ硅砂を投入する際、投入口27aをルツボ7の口に近接させる。秤量部26で秤量された硅砂は、投入部27を通り、ルツボ7へ投入される。このように投入部27は、秤量部26との間、ルツボ7との間を近接して粉体の飛散を抑制し、秤量誤差を抑制している。

【0028】

また、投入部27には、ガス吸引部28が備えられている。ガス吸引部28は、パイプ29により集塵機と接続されており、飛散する粉末状の硅砂を秤量誤差の許される範囲で吸引できるようになっている。

【0029】

また、硅砂は粒子が細かいため、秤量部26において舞い上がり、秤量部26や投入部27の壁面に付着することがある。このように投入部27に付着した粉体は、ホッパーゲート(図示しない)の開閉による振動により、落下させることができる。このようなホッパーゲートの開閉数は、任意に変更することができる。また、投入部27にエアバイブレータを装着し、内部に付着した粉体をエアバイブレータの振動により、落下させて秤量誤差を抑制しても良い。これにより、装置内の壁面への付着による秤量誤差を抑制できる。

【0030】

次に、調合ユニット3、調合ユニット4について説明する。図4は、自動調合装置1の調合ユニット部、すなわち、調合ユニット2、調合ユニット3、調合ユニット4を並べて配置した状態を示した説明図である。図4の調合ユニット2は、図2の矢示Aの方向から見た状態で表しており、調合ユニット3、調合ユニット4もそれに準じている。

【0031】

調合ユニット3は、調合ユニット2と同様の構成をしている。但し、調合ユニット3は、ホッパ部22に蓄える粉体を、水分1%以下、粒度0.1mm以下、かさ比重0.8であって、付着性があり、水溶性、吸湿性の高いホウ砂とした点で調合ユニット2と相違している。なお、調合ユニット3の構成は調合ユニット2の構成と同様であるため、調合ユニット3の構成の説明は省略する。

【0032】

ホウ砂は吸湿性があるため、棚吊りや塊状になることによる詰りの原因となりやすいが、調合ユニット3のホッパ部22内には、乾燥空気供給部24により乾燥空気が供給されるため、ホウ砂は乾燥状態で維持され、棚吊りや詰りが抑制される。また、調合ユニット2と同様に、ホッパ部22から投入部27まで密閉されて、外部へのホウ砂の飛散が抑制されるため、秤量誤差が抑制される。

【0033】

調合ユニット4は、調合ユニット2と同様の構成をしているが、以下の3点で相違している。1点目は、ディスクフィーダ41が調合ユニット2のディスクフィーダ21と比べて大きく、ディスクフィーダ41のホッパ部42の容量は20リットル程度である。2点目は、乾燥空気供給部24が備えられていない点である。3点目は、ホッパ部42に蓄える水分1%以下、粒度0.1mm以下、かさ比重3であって、付着性のある酸化鉛とした点である。

【0034】

調合ユニット4のホッパ部42が調合ユニット2のホッパ部22よりも大きいのは、酸化鉛の切出し量が、硅砂、ホウ砂の数倍となることがあり、ホッパ部42内の蓄積量を多くするためである。また、乾燥空気供給部24を備えていないのは、酸化鉛に吸湿性がなく、棚吊りを起こすことが少ないからである。また、調合ユニット2と同様に、ガス吸引部28がパイプ29により集塵機と接続されており、飛散する粉末状の酸化鉛が吸引される。これにより、毒性のある酸化鉛のルツボ7への投入時の飛散を特に防止することができる。その他の構成は、調合ユニット2と同様であるため、その詳細な説明は省略する。調合ユニット4も、ホッパ部42から投入部27までの間を密閉した構成により秤量誤差を抑制することができる。

【0035】

このような調合ユニット2、調合ユニット3の切出し量はそれぞれ、7〜20g、調合ユニット4の切出し量は、30〜250gであり、これらの調合ユニットは、切出し量を1g単位で変えることができる。なお、調合ユニット2、調合ユニット3にガス吸引部29を設けても良いし、調合ユニット4に乾燥空気供給部24を設けても良い。

【0036】

これらの調合ユニット2、調合ユニット3、調合ユニット4により、ルツボ7内へ秤量された硅砂、ホウ砂、酸化鉛が投入され調合される。また、自動調合装置1は、ベルトコンベア5を逆転させて、酸化鉛、ホウ砂、硅砂の順にルツボ7へ投入する構成としても良い。また、調合ユニット2、4の配置を、入れ替えて、酸化鉛、ホウ砂、硅砂の順にルツボ7へ投入する構成としても良い。

【0037】

自動調合装置1は、ルツボ7への調合処理を1日あたり約500個行うことが可能である。従来では、秤量誤差、粉体の飛散、落鉱が生じることから、硅砂、ホウ砂の調合は、人手により行われていたが、本発明の自動調合装置1の調合ユニット2、調合ユニット3、調合ユニット4は、秤量誤差、粉体の飛散、落鉱が抑制されるため、硅砂、ホウ砂の調合の自動化が可能となった。これにより、従来、それぞれ別々に行われていた酸化鉛、硅砂、ホウ砂の調合を、自動調合装置1では同時に行うことができるようになった。これにより、1日あたり約1.5時間の人手による作業負担を削減することができた。さらに、従来の切出し秤量装置では、ルツボ1個あたりの調合に77秒かかっていたところ、自動調合装置1では、ルツボ1個あたりの調合を48秒で行うことができるようになった。したがって、調合に要する時間を約40%短縮することができた。

【図面の簡単な説明】

【0038】

【図1】本発明の自動調合装置の概略構成を示した説明図である。

【図2】実施例において硅砂を調合する調合ユニットを示した説明図である。

【図3】調合ユニットの切出し部の概略構成を示した説明図である。

【図4】自動調合装置の調合ユニット部、すなわち、硅砂を調合する調合ユニット、ホウ砂を調合する調合ユニット、酸化鉛を調合する調合ユニットを並べて配置した状態を示した説明図である。

【符号の説明】

【0039】

1 自動調合装置

2、3、4 調合ユニット

21 ディスクフィーダ

22 ホッパ部

23 切出し部

24 乾燥空気供給部

25 調圧室

26 秤量部

26a ロードセル

27 投入部

28 ガス吸引部

【技術分野】

【0001】

本発明は、乾式分析用の融剤の調合を自動化した調合ユニットに関する。

【背景技術】

【0002】

鉱石や金属製錬副産物及びリサイクル原料等から金、銀、プラチナ、パラジウム等の有価金属を効率的に得るためには、適切な処理方法を選択するのみならず、経済性の面からもその鉱石や金属の製錬副産物及びリサイクル原料等にそれら有価金属が含まれている量をあらかじめ正確に分析しておくことが重要である。

【0003】

このような有価金属の定量分析では、試料を収納したルツボへ、酸化鉛や各種融剤を所定量投入して融解し、スラグと分離した鉛ボタンを灰吹きし、溶解処理して有価金属の含有率を算出するという手法が取られている。

【0004】

特許文献1には、このような各種融剤の調合作業を自動化した装置について開示されている。特許文献1の自動化装置では、ルツボへ融剤を投入する投入板を振動させる電磁フィーダと、融剤を投入板へ供給するコンベアを備え、一度に投入する融剤をコンベアから投入板へ供給するステップと、投入板からルツボへ投入するステップと、を経て融剤をルツボへ投入する。このような自動化装置は、人手により行う場合の作業負担を軽減し、作業の効率化を図っている。

【0005】

【特許文献1】特開平11−287744号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1の装置では、例えば、硅砂のような微小な粉体を扱う場合、フィーダの振動、駆動により粉体の飛散、落鉱が生じ、秤量誤差が発生する場合があった。また、ホウ砂のような吸湿性の高い粉体を扱う場合、粉体が吸湿によりホッパ部内やフィーダ上で団塊状になり、ホッパ部内やフィーダ上において詰りの原因となることがあった。さらに、この塊が排出されることにより、秤量誤差が生じる場合があった。また、これらの粉体がホッパ部及びフィーダ部の内壁面に付着する、いわゆる棚吊り現象により切り出し量が制限され、秤量時間遅延が発生することがあった。このような秤量誤差が生じることから自動化が困難なため人手で調合が行われており、作業負担の削減、調合時間の短縮が求められていた。

【0007】

そこで、本発明は、ルツボへ投入する粉体の秤量誤差を抑制する調合装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

かかる課題を解決する本発明の調合ユニットは、付着性を有する粉体を蓄えるホッパ部と、当該ホッパ部内へ乾燥空気を供給する乾燥空気供給部と、前記ホッパ部の出口側に配置され、前記粉体を切り出す切出し部と、当該切出し部の出口側に配置され、切り出された前記粉体を秤量する秤量部と、当該秤量部の出口側に配置され、ルツボの口に近接して前記粉体をルツボへ投入する投入部と、を備え、前記ホッパ部から前記投入部は、前記粉体が外部へ飛散しないように密閉されていることを特徴とする。

【0009】

このような構成とすることにより、密閉空間内で切り出し、秤量が行なわれるため、粉体の飛散、落鉱が抑制される。また、ホッパ部内へ送られる乾燥空気により、粉体のホッパ部内への付着を緩和し、いわゆる棚吊り状態を抑制できる。これにより、ルツボへ投入する粉体の秤量誤差を抑制することができる。このような秤量誤差を抑制することにより、ルツボへの粉体の投入を自動化することができ、人手による調合作業の煩雑さを解消し、調合時間を短縮することができる。

【0010】

このような調合ユニットを組み込んだ本発明の自動調合装置は、前記調合ユニットを複数備え、前記調合ユニットのホッパ部のそれぞれに異なる粉体を蓄え、複数の粉体を前記ルツボに投入することを特徴とする。このような構成とすることにより、複数の融剤を同時に調合することができる。複数の異なる粉体の一例として、硅砂、ホウ砂とすることができる。

【0011】

また、このような自動調合装置は、前記粉体が硅砂であり、硅砂をルツボへ投入する前記調合ユニットと、前記粉体がホウ砂であり、ホウ砂をルツボへ投入する前記調合ユニットと、酸化鉛を蓄えるホッパ部と、当該ホッパ部の出口側に配置され、前記酸化鉛を切り出す切出し部と、当該切出し部の出口側に配置され、切り出された前記酸化鉛を秤量する秤量部と、当該秤量部の出口側に配置され、ルツボの口に近接して前記酸化鉛をルツボへ投入する投入部と、を備え、前記ホッパ部から前記投入部が、前記酸化鉛が外部へ飛散しないように密閉されている調合ユニットと、を並べて設置して、コンベア上に配置したルツボへ硅砂、ホウ砂、酸化鉛を投入する。このような構成により、酸化鉛、硅砂、ホウ砂を同時に調合することができる。これにより、調合時間を短縮することができる。

【0012】

さらに、このような自動調合装置は、正転及び逆転して、ルツボを前記各調合ユニットの投入部の下方に搬送するコンベアを備え、コンベアが正転する場合に、ルツボへ酸化鉛、ホウ砂、硅砂の順に投入し、ルツボへコンベアが逆転する場合に、硅砂、ホウ砂、酸化鉛の順に投入する構成としても良い。

【発明の効果】

【0013】

本発明は、ルツボへ投入する粉体の秤量誤差を抑制することができる。このため、調合の自動化を可能とし、人手による調合作業を削減し、調合時間を短縮することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を実施するための最良の形態を図面と共に説明する。

【実施例】

【0015】

本発明の実施例1について図面を参照しつつ説明する。図1は本発明の自動調合装置1の概略構成を示した説明図である。自動調合装置1は、3台の調合ユニット2、3、4と、ベルトコンベア5と、位置検出センサ6とを備えている。3台の調合ユニット2、3、4は、並べて配置されており、ベルトコンベア5は、これらの調合ユニットの下側を通るように配置されている。本実施例では、調合ユニット2は硅砂を秤量してルツボ7へ投入し、調合ユニット3はホウ砂を秤量してルツボ7へ投入し、調合ユニット4は酸化鉛を秤量してルツボ7へ投入するように構成されている。

【0016】

自動調合装置1では、ベルトコンベア5の上流側5aの位置に乗せられたルツボ7がベルトコンベア5により、図1の右側へ移動していく。ルツボ7が調合ユニット2の投入口とルツボ7の口が合致する位置(図1中の5b)に到達すると、ベルトコンベア5が一端停止し、調合ユニット2から硅砂の投入が行われる。

【0017】

調合ユニット2における硅砂の投入が終了すると、ベルトコンベア5が作動する。続いて、ルツボ7が調合ユニット3の投入口とルツボ7の口が合致する位置(図1中の5c)に到達すると、ベルトコンベア5が一端停止し、調合ユニット3からホウ砂の投入が行われる。

【0018】

調合ユニット3におけるホウ砂の投入が終了すると、再び、ベルトコンベア5が作動する。ルツボ7が調合ユニット4の投入口とルツボ7の口が合致する位置(図1中の5d)に到達すると、ベルトコンベア5が停止し、調合ユニット4から酸化鉛の投入が行われる。その後、調合ユニット4における酸化鉛の投入が終了すると、再び、ベルトコンベア5が作動し、ルツボ7は下流側5eまで送られる。ベルトコンベア5に乗って移動するルツボ7は、位置検出センサ6により正確な位置が把握され、ルツボ7が正確に5b、5c、5dで停止するようにベルトコンベア5が制御されている。

【0019】

下流側5eに到達したルツボ7は、60個のルツボを収納できるパレット8を搭載した台車9上に移される。台車9に搭載されたルツボ7は分析処理の工程へ送られる。

【0020】

次に、調合ユニット2の構造とルツボ7への粉体の投入について説明する。図2は、調合ユニット2を示した説明図である。調合ユニット2は、ディスクフィーダ21を備えている。ディスクフィーダ21は、ホッパ部22と、切出し部23と、を有している。また、ホッパ部22には、乾燥空気供給部24が接続されている。

【0021】

ホッパ部22は、有価金属の定量分析に使用される融剤を収納する。本実施例では、ホッパ部22に、水分1%以下、粒度0.05mm以下、かさ比重1.3であって、粒子の細かい硅砂が蓄えられている。ホッパ部22の容量は3リットル程度である。

【0022】

切出し部23は、ホッパ部22の下方に配置された調圧室25に接続されている。ホッパ部22内に蓄えられた硅砂は、ホッパ部22の下部に備えられた攪拌羽根(図示しない)により、攪拌されるとともに、ホッパ部22の底面に設けられた通過孔を通り、調圧室25へと送られる。調圧室25内で硅砂はかさ密度を一定に保たれ、単位時間当たり一定量の硅砂が切出し部23へ供給される。このように構成されたホッパ部22から切出し部23までの間は、密閉された状態で接続されている。

【0023】

図3は、切出し部23の概略構成を示した説明図である。切出し部23は、密閉空間内で硅砂を切り出す。硅砂は、回転ディスクの外周上部の切り欠き部23aに充満され、ディスクの回転により出口部23bのスクレーパ23cにかき出されて排出される。このような切出し部23は、塊状の処理物を破砕できるため、秤量時に団塊が混在することを抑制し、秤量誤差を抑えることができる。

【0024】

乾燥空気供給部24は、エアドライヤと接続されてホッパ部22内へ乾燥空気を供給する。ホッパ部22内へ供給する乾燥空気は、ホッパ部22内を乾燥した状態に維持するとともに、ホッパ部22内に気流を起こし、ホッパ部22内における粉体の付着を緩和する。

【0025】

このようなディスクフィーダ21では、ホッパ部22から切出し部23までの間が密閉空間となっているため、切出し時に硅砂が飛散、落鉱するおそれがない。また、ディスクフィーダ21から排出された硅砂も乾燥空気供給部24により乾燥空気が送られるため、硅砂が乾燥した状態のままその後の処理が行われる。さらに、従来、ベルトフィーダ及び振動フィーダの各装置の動作により切出しに要する時間を費やしていた調合装置に比べ、ディスクフィーダ21のみで切出しを行うため、短時間で切出しすることができる。

【0026】

さらに、調合ユニット2は、秤量部26、投入部27を備えている。秤量部26は、ディスクフィーダ21の切出し部23の出口に接続されている。切出し部23により切り出された硅砂は、秤量部26へ投入される。秤量部26へ投入された硅砂は、秤量部26に備えられたロードセル26aにより重量を検知され、秤量される。ディスクフィーダ21と秤量部26との間は、密閉された構成となっているため、硅砂の飛散が抑制され、秤量誤差が抑えられている。

【0027】

投入部27は、秤量部26の出口に近接して接続されている。投入部27は、ルツボ7へ硅砂を投入する際、投入口27aをルツボ7の口に近接させる。秤量部26で秤量された硅砂は、投入部27を通り、ルツボ7へ投入される。このように投入部27は、秤量部26との間、ルツボ7との間を近接して粉体の飛散を抑制し、秤量誤差を抑制している。

【0028】

また、投入部27には、ガス吸引部28が備えられている。ガス吸引部28は、パイプ29により集塵機と接続されており、飛散する粉末状の硅砂を秤量誤差の許される範囲で吸引できるようになっている。

【0029】

また、硅砂は粒子が細かいため、秤量部26において舞い上がり、秤量部26や投入部27の壁面に付着することがある。このように投入部27に付着した粉体は、ホッパーゲート(図示しない)の開閉による振動により、落下させることができる。このようなホッパーゲートの開閉数は、任意に変更することができる。また、投入部27にエアバイブレータを装着し、内部に付着した粉体をエアバイブレータの振動により、落下させて秤量誤差を抑制しても良い。これにより、装置内の壁面への付着による秤量誤差を抑制できる。

【0030】

次に、調合ユニット3、調合ユニット4について説明する。図4は、自動調合装置1の調合ユニット部、すなわち、調合ユニット2、調合ユニット3、調合ユニット4を並べて配置した状態を示した説明図である。図4の調合ユニット2は、図2の矢示Aの方向から見た状態で表しており、調合ユニット3、調合ユニット4もそれに準じている。

【0031】

調合ユニット3は、調合ユニット2と同様の構成をしている。但し、調合ユニット3は、ホッパ部22に蓄える粉体を、水分1%以下、粒度0.1mm以下、かさ比重0.8であって、付着性があり、水溶性、吸湿性の高いホウ砂とした点で調合ユニット2と相違している。なお、調合ユニット3の構成は調合ユニット2の構成と同様であるため、調合ユニット3の構成の説明は省略する。

【0032】

ホウ砂は吸湿性があるため、棚吊りや塊状になることによる詰りの原因となりやすいが、調合ユニット3のホッパ部22内には、乾燥空気供給部24により乾燥空気が供給されるため、ホウ砂は乾燥状態で維持され、棚吊りや詰りが抑制される。また、調合ユニット2と同様に、ホッパ部22から投入部27まで密閉されて、外部へのホウ砂の飛散が抑制されるため、秤量誤差が抑制される。

【0033】

調合ユニット4は、調合ユニット2と同様の構成をしているが、以下の3点で相違している。1点目は、ディスクフィーダ41が調合ユニット2のディスクフィーダ21と比べて大きく、ディスクフィーダ41のホッパ部42の容量は20リットル程度である。2点目は、乾燥空気供給部24が備えられていない点である。3点目は、ホッパ部42に蓄える水分1%以下、粒度0.1mm以下、かさ比重3であって、付着性のある酸化鉛とした点である。

【0034】

調合ユニット4のホッパ部42が調合ユニット2のホッパ部22よりも大きいのは、酸化鉛の切出し量が、硅砂、ホウ砂の数倍となることがあり、ホッパ部42内の蓄積量を多くするためである。また、乾燥空気供給部24を備えていないのは、酸化鉛に吸湿性がなく、棚吊りを起こすことが少ないからである。また、調合ユニット2と同様に、ガス吸引部28がパイプ29により集塵機と接続されており、飛散する粉末状の酸化鉛が吸引される。これにより、毒性のある酸化鉛のルツボ7への投入時の飛散を特に防止することができる。その他の構成は、調合ユニット2と同様であるため、その詳細な説明は省略する。調合ユニット4も、ホッパ部42から投入部27までの間を密閉した構成により秤量誤差を抑制することができる。

【0035】

このような調合ユニット2、調合ユニット3の切出し量はそれぞれ、7〜20g、調合ユニット4の切出し量は、30〜250gであり、これらの調合ユニットは、切出し量を1g単位で変えることができる。なお、調合ユニット2、調合ユニット3にガス吸引部29を設けても良いし、調合ユニット4に乾燥空気供給部24を設けても良い。

【0036】

これらの調合ユニット2、調合ユニット3、調合ユニット4により、ルツボ7内へ秤量された硅砂、ホウ砂、酸化鉛が投入され調合される。また、自動調合装置1は、ベルトコンベア5を逆転させて、酸化鉛、ホウ砂、硅砂の順にルツボ7へ投入する構成としても良い。また、調合ユニット2、4の配置を、入れ替えて、酸化鉛、ホウ砂、硅砂の順にルツボ7へ投入する構成としても良い。

【0037】

自動調合装置1は、ルツボ7への調合処理を1日あたり約500個行うことが可能である。従来では、秤量誤差、粉体の飛散、落鉱が生じることから、硅砂、ホウ砂の調合は、人手により行われていたが、本発明の自動調合装置1の調合ユニット2、調合ユニット3、調合ユニット4は、秤量誤差、粉体の飛散、落鉱が抑制されるため、硅砂、ホウ砂の調合の自動化が可能となった。これにより、従来、それぞれ別々に行われていた酸化鉛、硅砂、ホウ砂の調合を、自動調合装置1では同時に行うことができるようになった。これにより、1日あたり約1.5時間の人手による作業負担を削減することができた。さらに、従来の切出し秤量装置では、ルツボ1個あたりの調合に77秒かかっていたところ、自動調合装置1では、ルツボ1個あたりの調合を48秒で行うことができるようになった。したがって、調合に要する時間を約40%短縮することができた。

【図面の簡単な説明】

【0038】

【図1】本発明の自動調合装置の概略構成を示した説明図である。

【図2】実施例において硅砂を調合する調合ユニットを示した説明図である。

【図3】調合ユニットの切出し部の概略構成を示した説明図である。

【図4】自動調合装置の調合ユニット部、すなわち、硅砂を調合する調合ユニット、ホウ砂を調合する調合ユニット、酸化鉛を調合する調合ユニットを並べて配置した状態を示した説明図である。

【符号の説明】

【0039】

1 自動調合装置

2、3、4 調合ユニット

21 ディスクフィーダ

22 ホッパ部

23 切出し部

24 乾燥空気供給部

25 調圧室

26 秤量部

26a ロードセル

27 投入部

28 ガス吸引部

【特許請求の範囲】

【請求項1】

付着性を有する粉体を蓄えるホッパ部と、

当該ホッパ部内へ乾燥空気を供給する乾燥空気供給部と、

前記ホッパ部の出口側に配置され、前記粉体を切り出す切出し部と、

当該切出し部の出口側に配置され、切り出された前記粉体を秤量する秤量部と、

当該秤量部の出口側に配置され、ルツボの口に近接して前記粉体をルツボへ投入する投入部と、

を備え、前記ホッパ部から前記投入部は、前記粉体が外部へ飛散しないように密閉されていることを特徴とする調合ユニット。

【請求項2】

請求項1記載の調合ユニットを複数備え、前記調合ユニットのホッパ部のそれぞれに異なる粉体を蓄え、複数の粉体を前記ルツボに投入することを特徴とする自動調合装置。

【請求項3】

前記粉体が硅砂であり、硅砂をルツボへ投入する請求項1記載の調合ユニットと、

前記粉体がホウ砂であり、ホウ砂をルツボへ投入する請求項1記載の調合ユニットと、

酸化鉛を蓄えるホッパ部と、当該ホッパ部の出口側に配置され、前記酸化鉛を切り出す切出し部と、当該切出し部の出口側に配置され、切り出された前記酸化鉛を秤量する秤量部と、当該秤量部の出口側に配置され、ルツボの口に近接して前記酸化鉛をルツボへ投入する投入部と、を備え、前記ホッパ部から前記投入部が、前記酸化鉛が外部へ飛散しないように密閉されている調合ユニットと、

を並べて設置し、コンベア上に配置したルツボへ硅砂、ホウ砂、酸化鉛を投入することを特徴とした自動調合装置。

【請求項4】

正転及び逆転して、ルツボを前記各調合ユニットの投入部の下方に搬送するコンベアを備え、コンベアが正転する場合に、ルツボへ酸化鉛、ホウ砂、硅砂の順に投入し、ルツボへコンベアが逆転する場合に、硅砂、ホウ砂、酸化鉛の順に投入することを特徴とした請求項3記載の自動調合装置。

【請求項1】

付着性を有する粉体を蓄えるホッパ部と、

当該ホッパ部内へ乾燥空気を供給する乾燥空気供給部と、

前記ホッパ部の出口側に配置され、前記粉体を切り出す切出し部と、

当該切出し部の出口側に配置され、切り出された前記粉体を秤量する秤量部と、

当該秤量部の出口側に配置され、ルツボの口に近接して前記粉体をルツボへ投入する投入部と、

を備え、前記ホッパ部から前記投入部は、前記粉体が外部へ飛散しないように密閉されていることを特徴とする調合ユニット。

【請求項2】

請求項1記載の調合ユニットを複数備え、前記調合ユニットのホッパ部のそれぞれに異なる粉体を蓄え、複数の粉体を前記ルツボに投入することを特徴とする自動調合装置。

【請求項3】

前記粉体が硅砂であり、硅砂をルツボへ投入する請求項1記載の調合ユニットと、

前記粉体がホウ砂であり、ホウ砂をルツボへ投入する請求項1記載の調合ユニットと、

酸化鉛を蓄えるホッパ部と、当該ホッパ部の出口側に配置され、前記酸化鉛を切り出す切出し部と、当該切出し部の出口側に配置され、切り出された前記酸化鉛を秤量する秤量部と、当該秤量部の出口側に配置され、ルツボの口に近接して前記酸化鉛をルツボへ投入する投入部と、を備え、前記ホッパ部から前記投入部が、前記酸化鉛が外部へ飛散しないように密閉されている調合ユニットと、

を並べて設置し、コンベア上に配置したルツボへ硅砂、ホウ砂、酸化鉛を投入することを特徴とした自動調合装置。

【請求項4】

正転及び逆転して、ルツボを前記各調合ユニットの投入部の下方に搬送するコンベアを備え、コンベアが正転する場合に、ルツボへ酸化鉛、ホウ砂、硅砂の順に投入し、ルツボへコンベアが逆転する場合に、硅砂、ホウ砂、酸化鉛の順に投入することを特徴とした請求項3記載の自動調合装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−85257(P2010−85257A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−254822(P2008−254822)

【出願日】平成20年9月30日(2008.9.30)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月30日(2008.9.30)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]