豆乳の製造方法

【課題】 マイクロバブル含有水と粉砕大豆を混合することで、長時間の浸漬工程を省略し短時間で美味しい豆乳を製造することができる豆乳の製造方法を提供する。

【解決手段】 大豆を粗粉砕し粗粉砕大豆を製造する粗粉砕工程と、上記粗粉砕大豆の皮を除去する剥皮工程と、上記皮を除去した上記粗粉砕大豆とマイクロバブル含有水とを混合して前期混合液を製造する混合工程と、混合微粉砕機械を用いて上記前期混合液をさらに微粉砕かつ混合して後期混合液を製造する混合微粉砕工程と、上記後期混合液を加熱釜にて加熱して加熱混合液を製造する加熱工程と、加熱後に上記加熱混合液から豆乳を分離する分離工程と、により豆乳を製造する。

【解決手段】 大豆を粗粉砕し粗粉砕大豆を製造する粗粉砕工程と、上記粗粉砕大豆の皮を除去する剥皮工程と、上記皮を除去した上記粗粉砕大豆とマイクロバブル含有水とを混合して前期混合液を製造する混合工程と、混合微粉砕機械を用いて上記前期混合液をさらに微粉砕かつ混合して後期混合液を製造する混合微粉砕工程と、上記後期混合液を加熱釜にて加熱して加熱混合液を製造する加熱工程と、加熱後に上記加熱混合液から豆乳を分離する分離工程と、により豆乳を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、全粒大豆又は脱皮大豆から青臭み・粉っぽさのない美味しい豆乳を短時間で製造することができる豆乳の製造方法に関するものである。

【背景技術】

【0002】

従来の豆乳は、丸大豆を一定時間水に浸漬し、その後水を加えながら浸豆を粉砕し、加熱後、豆乳とオカラに分離する方法がとられていた(特許文献1)。

【0003】

また、浸漬時間を短縮するために、製粉メーカーが売り出した粉末大豆を当初から使用し、当該大豆粉を水に浸漬し、水と混合した後、加熱して豆乳を製造する方法も用いられている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−12951号

【特許文献2】特開2002−345425号

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記従来の製法では、丸大豆を一定時間水に浸漬する浸漬工程が必要であり、かかる浸漬工程により大豆の粉っぽさや青臭みを極力抑えるものであった。よって、浸漬工程に相当程度の時間を要し、迅速に豆乳を製造することができなかった。

【0006】

また、浸漬水の水温、気温の変動、浸漬時間の変動等によって、浸漬大豆はその品質が毎日不安定であり、安定した豆乳を得ることができない上、浸漬時に浸漬水に溶け込んだタンパク質はそのまま浸漬水と一緒に排水していた。

【0007】

また、一定量の豆乳を製造した後、さらに追加注文があった場合、追加注文分の豆乳を製造するためには、再度、一定時間の浸漬工程を行う必要であるため、上記追加注文等に迅速に対応することができないという課題があった。

【0008】

本発明は上記従来の課題を解決するために、粗粉砕大豆と水を混合する際に、マイクロバブル含有水又はナノレベルの水を用いると共に、混合液を加熱する前段に、混合液をさらに微粉砕混合する工程を設けることで、大豆の浸漬工程を設けることなく、大豆の粉っぽさや青臭みを抑えた美味しい豆乳を製造することができると共に、追加注文等にも迅速に対応可能な豆乳の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため本発明は、

第1に、大豆を粗粉砕し粗粉砕大豆を製造する粗粉砕工程と、上記粗粉砕大豆の皮を除去する剥皮工程と、上記皮を除去した上記粗粉砕大豆とマイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水とを混合して前期混合液を製造する混合工程と、混合微粉砕機械を用いて上記前期混合液をさらに微粉砕かつ混合して後期混合液を製造する混合微粉砕工程と、上記混合微粉砕後の上記後期混合液を加熱釜にて加熱して加熱混合液を製造する加熱工程と、加熱後に上記加熱混合液から豆乳を分離する分離工程と、により豆乳を製造することを特徴とする豆乳の製造方法により構成される。

【0010】

このような製造方法によると、マイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水を用いるので、粗粉砕大豆に短時間で水を充分に浸透させることができ、長時間の浸漬工程を設ける必要がない。よって、粉っぽさ及び青臭みを排除した豆乳を短時間で製造することができる。また、そのような混合液をさらに混合微粉砕機械を用いて混合微粉砕を行うため、大豆の繊維が微粉砕されることによりオリゴ糖が抽出され、これにより甘みのある美味しい豆乳を製造することができる。

【0011】

第2に、脱皮大豆を使用することで上記剥皮工程を省略し、上記粗粉砕工程から上記混合工程に移行することを特徴とする上記第1記載の豆乳の製造方法により構成される。

【0012】

第3に、上記粗粉砕工程において、上記大豆は一対のローラ間を通過させ、両ローラの押圧力によって押し潰して粗粉砕するもの又はコーヒーミル用の粉砕機により粗粉砕するものであることを特徴とする上記第1又は2記載の豆乳の製造方法により構成される。

【0013】

このように構成すると、効率的な方法により、大豆を粗粉砕することができ、大豆の水への浸漬工程を経ることなく短時間で粉っぽさ及び青臭みのない美味しい豆乳を製造することができる。

【0014】

第4に、上記混合工程にて製造した上記前期混合液を投入し得る混合液受部を、上記混合微粉砕工程の前段に複数個設け、上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合液受部の内、空いている何れか一の混合液受部に順次投入していくように構成し、上記前期混合液の投入が完了した上記何れかの混合液受部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した上記第1〜3の何れかに記載の豆乳の製造方法により構成される。

【0015】

このように構成すると、混合微粉砕機械での混合微粉砕工程中に、次の混合微粉砕に供される前期混合液を混合液受部にて待機させておくことができるので、豆乳を連続的に迅速に製造することができる。

【0016】

第5に、上記混合工程にて上記前期混合液を製造する混合タンク部を、上記混合微粉砕工程の前段に複数個設け、上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合タンク部の内、空いている何れか一の混合タンク部にて順次製造していくように構成し、上記前期混合液の製造が完了した上記何れかの混合タンク部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した上記第1〜3の何れかに記載の豆乳の製造方法により構成される。

【0017】

このように構成すると、混合微粉砕機械での混合微粉砕工程中に、次の混合微粉砕に供される前期混合液を混合タンク部にて待機させておくことができるので、豆乳を連続的に迅速に製造することができる。

【0018】

第6に、上記加熱釜を複数個設け、上記加熱工程の終了した何れか一の加熱釜内の上記加熱混合液を順次分離工程に移行していくように構成し、上記混合微粉砕工程において混合微粉砕の終了した上記後期混合液を上記複数の加熱釜の内、空いている何れか一の加熱釜に順次投入していくように構成した上記第4又は5記載の豆乳の製造方法により構成される。

【0019】

このように構成すると、複数の加熱釜で順次加熱混合液を製造することができ、豆乳を効率的に連続的に製造することができる。

【発明の効果】

【0020】

上述のように本発明は、マイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水を用いることで、粗粉砕大豆に短時間で水を充分に浸透させることができるため、長時間の浸漬工程を設ける必要がなく、従って、粉っぽさ及び青臭みを排除した豆乳を短時間で製造することができる。

【0021】

また、上記マイクロバブル含有水又はナノレベルの水等を含む前期混合液をさらに混合微粉砕機械を用いて混合微粉砕を行うため、大豆の繊維が微粉砕されることによりオリゴ糖が抽出され、これにより甘みのある美味しい豆乳を製造することができる。

【0022】

また、混合微粉砕機械での混合微粉砕工程中に、次の混合微粉砕工程に供される前期混合液を混合液受部又は混合タンク部にて待機させておくことができるので、豆乳を連続的に製造することができ、例えば、豆乳の追加注文にも迅速に対応し得る豆乳の製造方法を実現することができる。

【図面の簡単な説明】

【0023】

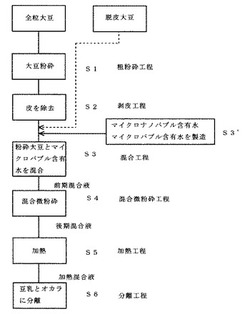

【図1】本発明に係る豆乳の製造方法の第1の実施形態の手順を示すフローチャートである。

【図2】同上製造方法の混合工程、混合微粉砕工程、加熱工程、分離工程を説明するためのブロック図である。

【図3】本発明の豆乳の製造方法における粉砕工程及び剥皮工程を実施するための製造装置の概略図である。

【図4】同上製造方法におけるマイクロバブル含有水製造機械を示す図である。

【図5】同上製造方法における混合微粉砕機械の側面断面図である。

【図6】本発明に係る豆乳の製造方法の第2の実施形態の手順を示すフローチャートである。

【図7】同上製造方法の混合工程、混合微粉砕工程、加熱工程、分離工程を説明するためのブロック図である。

【発明を実施するための形態】

【0024】

1 第1の実施形態

以下、本発明に係る第1の実施形態に係る豆乳の製造方法を詳細に説明する。

【0025】

まず、原料である全粒大豆(丸大豆)をローラ、もしくはコーヒーミル用の粉砕機等で粉砕する(図1S1、図3参照)。具体的には、図3に示す一対のローラ10,11を近接配置すると共に両ローラ10,11を対向方向(矢印A,B方向)に回転させ、両ローラ10,11間に全粒大豆(丸大豆)12を投入する。

【0026】

上記一対のローラ10,11間に投入された全粒大豆12は、一対のローラ10,11間の押圧力によって押し潰されることにより粗粉砕され、ローラ下方の振動篩13上に落下する。ここで、上記振動篩13上の粗粉砕大豆は、粗粉砕された大豆(粗粉砕大豆)12’と、剥離された大豆の粗粉砕皮14と、胚軸及び大豆の微小片15等に分離される。これらの大きさは、粗粉砕大豆12’が約3mm〜4mm程度の粒状物であり、上記微小片15は上記粗粉砕大豆12’より小さく、その大きさは約1mm〜2mm程度である。

【0027】

上記振動篩13は、約2.5mmの格子状の網目を有しており、常時斜め上下方向(矢印C,D方向)に振動している。従って、当該振動篩13上に落下した上記粉砕大豆12’の内、上記網目より小さい微小片15は当該篩下に落下し、これにより上記粗粉砕大豆12’から微小片15を除去することができる(図1S1)。

【0028】

即ち、上記篩13上に落下した粉砕大豆の内、上記網目より大きい粗粉砕大豆12’、胚軸及び剥離粉砕皮14は篩13上に残り、上記振動篩13の上記振動によって矢印E方向に進行して、次段の剥皮工程S2へと進行して行く。

【0029】

このように上記振動篩13上には、上記網目より大きい粗粉砕大豆12’と剥離された粉砕皮14及び胚軸等が残留する。このように、上記振動篩13によって全粒大豆12から微小片15を除去することができる。

【0030】

上記粗粉砕大豆12’及び上記粗粉砕皮14が振動篩13上を進行して行くと、次段の剥皮エリアPにおいて、上記振動篩13の上方に配置された吸引管16の内部から振動篩13の上方に向けてエアが吸引されており、上記振動篩13上の重量の軽い上記粉砕皮14は上記エアによって上記吸引管16内(矢印F方向)に吸引され、吸引管16を通って外部へ排出される(図1S2、剥皮工程)。

【0031】

このとき上記粗粉砕大豆12’は、上記粉砕皮14に比べて重量が重いので上記エアで吸引されることなく上記振動篩13上に残留する。これにより、上記粗粉砕大豆12’と粉砕皮14が分離され、最終的に皮が除去された粗粉砕大豆12’が次段の混合工程S3に向けて矢印E方向に進行して行く。

【0032】

尚、上記実施形態は全粒大豆12を使用したが、当初から皮の除去された脱皮大豆を使用しても良い。この場合は、上記剥皮工程S2は設ける必要はなく、粗粉砕工程S1から混合工程S3に移行する。

【0033】

上記剥皮工程S2の後、上記粗粉砕大豆12’は、水に浸漬される所謂浸漬工程を経ることなく、マイクロナノバブル含有水又はマイクロバブル含有水と混合されて混合液(以下、この混合工程で製造される混合液を「前期混合液」という)が形成され(図1S3、混合工程)、その後、混合微粉砕機械6(図2、図5参照)にて微粉砕され、かつ、混合される(図1S4、混合微粉砕工程)。

【0034】

上記混合工程S3においては、ステップS3の前段のステップS3’において、予めマイクロナノバブル含有水又はマイクロバブル含有水を生成しておく(図1S3’、図4参照)。ここで、マイクロナノバブル含有水とは、数十(nm)〜100(μm)程度の気泡を含む水をいい、マイクロバブル含有水とは、数(μm)〜100(μm)程度の気泡を含む水をいう。ここでは、便宜上、ナノレベルの気泡をも含んだ数十(nm)〜100(μm)の気泡を含む水を「マイクロバブル含有水」という。

【0035】

このマイクロバブル含有水は、マイクロレベル又はナノレベルの極めて微小な気泡を含む水であり、上記粗粉砕大豆と混合することで、短時間で粗粉砕大豆中に迅速かつ充分に水分を浸透させることができ、粉砕大豆を長時間水に浸漬したと同様の効果を極めて短時間で実現し得るものである。

【0036】

このマイクロバブル含有水を製造するには公知の製造法、例えば、加圧溶解法、キャビテーション法、剪断力利用法、スタティックミキサー法、ベンチュリー法等があり、何れの方法で製造しても良い。

【0037】

図4にマイクロバブル含有水を製造するためのキャビテーション法(又は加圧溶解法)による気体混合装置(マイクロバブル含有水製造機械)1の概略を示す。当該装置1の流入口1aにポンプ19にて水と空気の気液混合流体を加圧送水すると、当該装置1内でマイクロバブル含有水が生成され、当該含有水は排出口1bから流出し混合機械2に送水される(図2参照)。上記混合機械2内には上記粗粉砕大豆12’が投入され、上記混合機械2内にて攪拌器によって上記粗粉砕大豆12’と上記マイクロバブル含有水とが混合され前記混合液が生成される。

【0038】

上記キャビテーション法の原理は、加圧送水される流体(水)を小室で障害壁に衝突させると、その背後で負圧領域が形成され、この負圧が一定のしきい値を超えると、流体の分子間力を上回り、空洞(マイクロバブル)が発生するというものである。上記気体混合装置1はかかる原理を利用したもので、混合流体の流入口1aと排出口1bの間には、流体の流路に沿って複数の小室1’が形成され、加圧流体はこれらの小室1’を通過する際に上記原理に基づいて気液混合流体の微細化が行われる。この気体混合装置1は例えば特開昭58−133822号参照。

【0039】

本実施形態においては、上述のように、上記ステップS3’において、マイクロバブル含有水製造機械1(図2、図4参照)によって上記マイクロバブル含有水を予め製造しておき、混合機械2にて上記粗粉砕大豆12’と上記マイクロバブル含有水とを混合攪拌し、マイクロバブル含有水と粗粉砕大豆12’が混合した前期混合液を製造する(図1S3、混合工程)。この混合機械2での混合攪拌時間は、例えば3〜4分であり、従来の水への浸漬工程の時間(例えば5時間〜15時間)に比較して、大幅に時間短縮することが可能である。

【0040】

この混合工程S3における粗粉砕大豆12’と上記マイクロバブル含有水との混合量(前期混合液の量)は、後の加熱工程における加熱釜8a〜8cの何れか1つの1回分の容量に相当する量を生成するように構成する。

【0041】

上記マイクロバブル含有水と上記粗粉砕大豆12’とを混合する混合機械2は図2に示すように、その出力部に切換弁3が設けられており、該切換弁3の2つの出力部は各々2つの混合液受部4a,4b接続されている。そして、上記混合液受部4a,4bの出力部は切換弁5を介して次段の混合微粉砕工程における混合微粉砕機械6に接続されている。上記混合液受部4a,4bは前期混合液を一旦受け入れることのできる容量の槽により構成されている。

【0042】

そして、上記混合微粉砕機械6の出力部には切換弁7が設けられており、当該切換弁7は3つの加熱釜8a, 8b,8cに各々接続されており、各加熱釜8a〜8cの出力部は、1つの分離機械9に接続されている(図2参照)。

【0043】

従って、上記混合機械2においては、一の加熱釜(8a,8b,8cの何れか一つ)における容量分の前期混合液が生成され、該前期混合液は、切換弁3を介して現在空いている混合液受部4a又は4bの何れかに投入される。即ち、混合液受部4aが空いていれば、切換弁3を混合液受部4a側に切り替えて、混合後の前期混合液を上記混合液受部4aに投入する。上記混合液受部4a内に既に前期混合液が投入されており、当該受部4aが空いていない場合であって、上記混合液受部4bが空いていれば、上記切換弁3を上記混合液受部4b側に切り替えて、上記前期混合液を上記混合液受部4bに投入する。

【0044】

上記混合液受部4a又は4bの何れかに前期混合液が投入された時点で、上記切換弁5を介して前期混合液を混合微粉砕機械6に投入する。上記混合微粉砕機械6では上記混合液受部4a又は4bから上記加熱釜一つ分の容量の前期混合液が投入され、投入された前期混合液をさらに細かく粉砕し、かつ混合して混合液(以下、混合微粉砕機械6で製造された混合液を「後期混合液」という)を製造する(図1S4、混合微粉砕工程)。

【0045】

上記混合微粉砕機械6での混合微粉砕が終了すると、上記混合微粉砕機械6から後期混合液を切換弁7を介して、空いている加熱釜(8a〜8cの何れか)に投入する(図1S5、加熱工程)。

【0046】

上記混合工程S3における混合機械2では加熱釜1個分の容量の前期混合液を製造することができるので、当初は上記前期混合液を切換弁3を介して混合液受部4aに一旦投入し、その後、混合液受部4aから混合微粉砕機械6に前期混合液を投入して加熱釜1個分の容量の後期混合液を製造することができる。

【0047】

上記混合微粉砕機械6での混合微粉砕途中において、混合機械2において、次の前期混合液が完成した場合は、上記切換弁3を混合液受部4b側に切換えて、新たに製造された前期混合液を混合液受部4bに一旦投入することができる。このとき、混合微粉砕機械6での混合微粉砕が終了していなくても何ら問題なく、次の前期混合液は混合液受部4bに投入して待機することができる。

【0048】

そして、上記混合微粉砕機械6での混合微粉砕が終了し、後期混合液を何れかの加熱釜8a〜8cに投入した後は、直ちに、混合液受部4bにて待機していた前期混合液を混合微粉砕機械6に投入することができ、前期混合液の製造及び後期混合液の製造を連続的に途切れることなく行うことができる。

【0049】

さらに、上記混合微粉砕機械6での混合微粉砕が終了した後期混合液は、切換弁7を介して加熱釜8a〜8cの内、空いている何れか一の加熱釜に投入して加熱工程を行うことができる。

【0050】

上記混合微粉砕機械6は、図5に示すように、上記前期混合液を投入する投入口21と、後期混合液を排出する排出口22を有する管状の本体23を有し、該本体23内に同軸的に高速回転する第1タービン24と第2タービン25が配置されており、上記投入口21から投入された前期混合液を上記高速回転する第1タービン24と第2タービン25にて微小粒子に微粉砕し、同時に、マイクロバブル含有水との混合を行うものである(図1S4、混合微粉砕工程)。上記第1、第2タービン24,25は、両タービン共通のタービンシャフト26をモータ27にて回転することで駆動される。

【0051】

従って、当該混合微粉砕工程S4においては、粗粉砕大豆12’が微粉砕されることで、大豆繊維が上記第1タービン24及び第2タービン25の羽(刃)により細かく切断され、これにより大豆繊維に含まれるオリゴ糖が混合液に抽出され、後期混合液が製造される(混合微粉砕工程S4)。

【0052】

上記混合微粉砕機械6にて製造された上記後期混合液は、切換弁7を介して何れかの空いている加熱釜8a〜8bに投入される。ここで加熱釜8aが空いているとすると、上記後期混合液は当該加熱釜8aに投入され、当該加熱釜8aにて加熱が行われる(図1S5、加熱工程)。ここで、上記混合液微粉砕機械6において、次の後期混合液が製造された場合において、加熱釜8aにて加熱が継続している場合は、上記後期混合液を切換弁7を介して空いている加熱釜8b又は8cに投入すれば良い。このように、混合微粉砕機械6にて製造された後期混合液は連続的に加熱釜に投入することができる。

【0053】

加熱釜8a〜8cにて加熱が終了すると、加熱混合液は次段の分離機械9に投入され(図2参照)、当該分離機械9において豆乳とオカラに分離され、最終的に豆乳が製造される(図1S6、分離工程)。上記分離機9は上記加熱混合液を濾すことにより、上記加熱混合液から豆乳とオカラを分離する。

【0054】

上述のように、上記混合機械2にて1回分の前期混合液が生成される度に、上記切換弁3を順次切り替えて、空いている混合液受部4a又は4bに前期混合液を投入し、混合微粉砕機械6にて製造された後期混合液を空いている加熱釜8a〜8cに投入していくことで、連続的に豆乳を製造することができる。

【0055】

また、上記混合微粉砕機械6にて後期混合液を製造中に前期混合液を混合液受部4aに投入し、該混合液受部4a内の前期混合液が混合微粉砕器械6に投入される以前に、混合器械2において、加熱釜1個分の容量の前期混合液が形成された場合であっても、当該前期混合液を上記混合液受部4bに投入することができる。その後、混合微粉砕機械6で後期混合液が製造されて当該後期混合液が加熱釜に投入されると、上記混合液受部4b内で待機中の前期混合液を上記混合微粉砕機械6に投入して連続的に豆乳の製造を行うことができる。

【0056】

以上の工程によると、従来の製法(全粒大豆を水に一定時間(長時間)浸漬する工程を有する製法等)による豆乳と比較して、粉っぽさ及び青臭みが何れもなく、甘みのある非常に美味しい豆乳を浸漬工程を経ることなく短時間で製造することができる。

【0057】

また、一定時間(長時間)を要する浸漬工程を必要とせず、粗粉砕大豆を製造した後、直ちに、粗粉砕大豆とマイクロバブル含有水又はマイクロナノバブル含有水とを混合して前期混合液を作り、さらに混合微粉砕機械6で混合微粉砕してオリゴ糖の抽出された後期混合液を製造することができるので、加熱釜一釜分の前期混合液及び後期混合液を次々に製造することができ、混合液受部4a又は4bに順次、加熱釜一釜分の前期混合液を待機させておけば、混合微粉砕機械6により後期混合液を何れかの加熱釜に投入すると、その後、混合液受部4a又は4bに待機している前期混合液を直ちに混合微粉砕機械6に投入して連続的に混合微粉砕工程を行うことができ、さらに製造された後期混合液も空いている加熱釜にて順次投入して加熱を行うことができるので、一釜分の豆乳を連続的に製造することができる。

【0058】

よって、豆乳の追加注文にも迅速に対応することができる豆乳の製造方法を提供することができるものである。

【0059】

2 第2の実施形態

以下、本発明に係る第2の実施形態に係る豆乳の製造方法を詳細に説明する(図6、図7参照)。

【0060】

まず、原料である全粒大豆(丸大豆)をローラ、もしくはコーヒーミル用の粉砕機等で粉砕する(図6S1、図3参照)。この粗粉砕工程S1は、上記第1の実施形態の粗粉砕工程S1(図1)と同様であり、図3に示す一対のローラ10,11によって全粒大豆を粗粉砕し、振動篩13によって微小片15を除去し、剥皮工程S2へと進行する。

【0061】

上記剥皮工程S2も上記第1の実施形態と同様であり、図3の剥皮エリアPによって同様に粉砕皮14がエアによって吸引され、粗粉砕大豆12’が次段の混合工程S3に向けて矢印E方向に進行していく。

【0062】

尚、上記実施形態は全粒大豆12を使用したが、当初から皮の除去された脱皮大豆を使用しても良い。この場合は、上記剥皮工程S2は設ける必要はなく、粗粉砕工程S1から混合工程S3に移行する。

【0063】

上記剥皮工程S2の後、上記粗粉砕大豆12’は、水に浸漬される所謂浸漬工程を経ることなく、ナノレベルの水と混合されて混合液(以下、この混合工程で製造される混合液を「前期混合液」という)が形成され(図6S3、混合工程)、その後、混合微粉砕機械6(図7、図5参照)にて微粉砕され、かつ、混合される(図6S4、混合微粉砕工程)。

【0064】

上記混合工程S3において、図7に示すように、混合タンク部4a’〜4d’はそれぞれのタンク内に撹拌器を有している。これらの混合タンク部4a’〜4d’内には、ナノレベルの水の送水が行われることでナノレベルの水で満たされており、当該混合タンク部4a’〜4d’内に上記粗粉砕大豆12’が各々投入される。このように、上記混合タンク部4a’〜4d’内に上記粗粉砕大豆12’を投入することで、当該混合タンク部4a’〜4d’内において上記粗粉砕大豆12’と上記ナノレベルの水とを撹拌器にて混合して前記前期混合液を生成することができる。

【0065】

本実施形態においては、混合タンク部4a’〜4d’にて上記粗粉砕大豆12’と上記ナノレベルの水とを混合し、ナノレベルの水と粗粉砕大豆12’が混合した前期混合液を製造する(図6S3、混合工程)。この混合タンク部4a’〜4d’での混合時間は、例えば3〜4分であり、従来の水への浸漬工程の時間(例えば約5時間〜15時間)に比較して、大幅に時間短縮することが可能である。

【0066】

上記ナノレベルの水は、図4に示す気体混合装置(マイクロバブル含有水製造機械)1により製造することができる。本実施形態では、上記気体混合装置1の上記流入口1aに、ポンプ19にて、空気と混合していない水のみを加圧送水し、上記流出口1bから流出された水を本実施形態におけるナノレベルの水という。このナノレベルの水は、上記気体混合装置1内で生ずるキャビテーション現象により、水の粒子がナノレベルにまで微細化されたものであり、上記第1実施形態におけるマイクロナノバブル含有水とは異なるものと考えられる。上記気体混合装置1に加圧水のみを流入させた場合は、流入水は上記気体混合装置1内の複数の小室1’にて衝突を繰り返し、これらの小室1’を通過する際に上記キャビテーションの原理により、水の微細化が行われることにより、水にナノレベルの粒子が生成されるものと考察される。尚、水の分子1個の大きさは略0.38nmなので、これらの分子が複数集合したナノレベルの各種大きさの粒子が多数生成されるものと考えられる。

【0067】

この混合工程S3における粗粉砕大豆12’と上記ナノレベルの水との混合量(前期混合液の量)は、後の加熱工程における加熱釜8a〜8d(図7参照)の何れか1つの1回分の容量に相当する量を生成するように構成する。

【0068】

上記ナノレベルの水と上記粗粉砕大豆12’とを混合する混合タンク部4a’〜4d’は図7に示すように、その出力部に切換弁5a〜5dが各々設けられており、次段の混合微粉砕工程における混合微粉砕機械6に接続されている。

【0069】

そして、上記混合微粉砕機械6の出力部には切換弁7a〜7dが設けられており、当該切換弁7a〜7dは4つの加熱釜8a,8b,8c,8dに各々接続されており、各加熱釜8a〜8dの出力部は、1つの分離機械9に接続されている(図7参照)。

【0070】

従って、上記混合タンク部4a’〜4d’においては、一の加熱釜(8a,8b,8c,8dの何れか一つ)における容量分の前期混合液が生成され、上記混合タンク部4a’〜4d’の何れかにおいて前期混合液の生成が完了した時点で、上記切換弁5a〜5dを介して前期混合液を混合微粉砕機械6に投入する。上記混合微粉砕機械6では上記混合タンク部4a’〜4d’から上記加熱釜一つ分の容量の前期混合液が投入され、投入された前期混合液をさらに細かく粉砕し、かつ混合して混合液(以下、混合微粉砕機械6で製造された混合液を「後期混合液」という)を製造する(図6S4、混合微粉砕工程)。

【0071】

上記混合微粉砕機械6での混合微粉砕が終了すると、上記混合微粉砕機械6から後期混合液を切換弁7a〜7dを介して、空いている加熱釜(8a〜8dの何れか)に投入する(図6S5、加熱工程)。

【0072】

上記混合工程S3における混合タンク部4a’〜4d’では加熱釜1個分の容量の前期混合液を製造することができるので、当初は上記前期混合液を切換弁5a〜5dを介して混合微粉砕機械6に前期混合液を投入して加熱釜1個分の容量の後期混合液を製造することができる。

【0073】

上記混合微粉砕機械6での混合微粉砕途中において、混合タンク部4a’〜4d’において、次の前期混合液が完成した場合は、新たに製造された前期混合液をそのまま混合タンク部4a’〜4d’にて待機させる為、混合微粉砕機械6での混合微粉砕が終了していなくても何ら問題がない。

【0074】

そして、上記混合微粉砕機械6での混合微粉砕が終了し、後期混合液を何れかの加熱釜8a〜8dに投入した後は、直ちに、混合タンク部4a’〜4d’何れかにて待機していた前期混合液を混合微粉砕機械6に投入することができ、前期混合液の製造及び後期混合液の製造を連続的に途切れることなく行うことができる。

【0075】

さらに、上記混合微粉砕機械6での混合微粉砕が終了した後期混合液は、切換弁7a〜7dを介して加熱釜8a〜8dの内、空いている何れか一の加熱釜に投入して加熱工程を行うことができる。

【0076】

上記混合微粉砕機械6は、第1の実施形態における図5に示すものと同様であり、上記前期混合液を投入する投入口21と、後期混合液を排出する排出口22有する管状の本体23を有し、該本体23内に同軸的に高速回転する第1タービン24と第2タービン25が配置されており、上記投入口21から投入された前期混合液を上記高速回転する第1タービン24と第2タービン25にて微小粒子に微粉砕し、同時に、上記ナノレベルの水との混合を行うものである(図1S4、混合微粉砕工程)。上記第1、第2タービン24,25は、両タービン共通のタービンシャフト26をモータ27にて回転することで駆動される。

【0077】

従って、当該混合微粉砕工程S4においては、粗粉砕大豆12’が微粉砕されることで、大豆繊維が上記第1タービン24及び第2タービン25の羽(刃)により細かく切断され、これにより大豆繊維に含まれるオリゴ糖が混合液に抽出され、後期混合液が製造される(混合微粉砕工程S4)。

【0078】

上記混合微粉砕機械6にて製造された上記後期混合液は、切換弁7a〜7dを介して何れかの空いている加熱釜8a〜8dに投入される。ここで加熱釜8aが空いているとすると、上記後期混合液は当該加熱釜8aに投入され、当該加熱釜8aにて加熱が行われる(図6S5、加熱工程)。ここで、上記混合液微粉砕機械6において、次の後期混合液が製造された場合において、加熱釜8aにて加熱が継続している場合は、上記後期混合液を切換弁7a〜7dを介して空いている加熱釜8b又は8c又は8dに投入すれば良い。このように、混合微粉砕機械6にて製造された後期混合液は連続的に加熱釜に投入することができる。

【0079】

加熱釜8a〜8dにて加熱が終了すると、加熱混合液は次段の分離機械9に投入され(図7参照)、当該分離機械9において豆乳とオカラに分離され、最終的に豆乳が製造される(図1S6、分離工程)。上記分離機9は上記加熱混合液を濾すことにより、上記加熱混合液から豆乳とオカラを分離する。

【0080】

上述のように、上記混合タンク部4a’〜4d’にて1回分の前期混合液が生成される度に、上記切換弁5a〜5dを順次切り換えて、前期混合液を混合微粉砕機械6へ投入し、混合微粉砕機械6にて製造された後期混合液を空いている加熱釜8a〜8dに投入していくことで、連続的に豆乳を製造することができる。

【0081】

また、上記混合微粉砕機械6にて後期混合液を製造中に前期混合液が混合タンク部4a’〜4d’の何れかに生成された場合であっても、当該前期混合液を上記混合タンク部4a’〜4d’の何れかにそのまま待機することができる。その後、混合微粉砕機械6で後期混合液が製造されて当該後期混合液が加熱釜に投入されると、上記混合タンク部4a’〜4d’の何れかで待機中の前期混合液を上記混合微粉砕機械6に投入して連続的に豆乳の製造を行うことができる。

【0082】

以上の工程によると、従来の製法(全粒大豆を水に一定時間(長時間)浸漬する工程を有する製法等)による豆乳と比較して、粉っぽさ及び青臭みが何れもなく、甘みのある非常に美味しい豆乳を浸漬工程を経ることなく短時間で製造することができる。

【0083】

また、一定時間(長時間)を要する浸漬工程を必要とせず、粗粉砕大豆を製造した後、直ちに、粗粉砕大豆とナノレベルの水とを混合して前期混合液を作り、さらに混合微粉砕機械6で混合微粉砕してオリゴ糖の抽出された後期混合液を製造することができるので、加熱釜一釜分の前期混合液及び後期混合液を次々に製造することができ、混合タンク部4a’〜4d’に順次、加熱釜一釜分の前期混合液を待機させておけば、混合微粉砕機械6により後期混合液を何れかの加熱釜に投入すると、その後、混合タンク部4a’〜4d’の何れかに待機している前期混合液を直ちに混合微粉砕機械6に投入して連続的に混合微粉砕工程を行うことができ、さらに製造された後期混合液も空いている加熱釜にて順次投入して加熱を行うことができるので、一釜分の豆乳を連続的に製造することができる。

【0084】

よって、豆乳の追加注文にも迅速に対応することができる豆乳の製造方法を提供することができるものである。

【実施例】

【0085】

上記第1の実施形態又は第2の実施形態の本発明に係る豆乳の製造方法により、豆乳を製造した場合、図1に示す粗粉砕工程から最終の分離工程までに要する時間は約20分であり、従来の浸漬工程時間の約5時間から15時間が無くなる為、大幅な時間短縮が可能となった。

【0086】

また、製造された豆乳は、粉っぽさ及び青臭みもなく、甘みのある大変美味しい豆乳を製造することができた。これは、混合工程において粗粉砕大豆とマイクロバブル含有水又はナノレベルの水とを混合することにより、水分が粗粉砕大豆の内部に短時間で十分に浸透することに起因するものと考察される。このように、粗粉砕大豆とマイクロバブル含有水又はナノレベルの水とを混合することで、粗粉砕大豆を長時間水に浸漬した場合と同様の効果が短時間で得られることがわかった。また、豆乳の甘みは、混合微粉砕工程において、粗粉砕大豆の繊維が微粉砕されることにより、オリゴ糖が抽出されることに起因するものと考察される。

【0087】

また、甘みが多く美味しい点については、マイクロバブル含有水又はナノレベルの水との混合により、粗粉砕大豆の繊維に十分に水が浸透しているため、微粉砕によって大豆繊維から抽出されたオリゴ糖が、後期混合液中に十分に抽出されていることに起因するものと考察される。

【0088】

以上のように、本発明はマイクロバブル含有水又はナノレベルの水と粗粉砕大豆を混合することで、大豆の水への浸漬工程を経ることなく、短時間で粉っぽさ及び青臭みのない美味しい豆乳を製造することができる。

【0089】

また、混合微粉砕工程にて前期混合液をさらに微粉砕することで大豆の繊維が粉砕され、これによりオリゴ糖が混合液中に抽出されるので、甘みのある美味しい投入を製造することができる。

【0090】

また、浸漬工程が存在しないので、従来の豆乳のように、水の水温、気温の変動、浸漬時間の変動等による品質の変化が生じることがなく、安定した品質の豆乳を得ることができる。

【0091】

また、従来の製法のように、浸漬水を排水することがないため、オリゴ糖、タンパク質等が溶け込んだ美味しく栄養のある豆乳を短時間で製造することができる。

【0092】

また、豆乳を連続的に製造することができ、例えば、豆乳の追加注文にも迅速に対応し得る豆乳の製造方法を実現することができる。

【0093】

尚、上記第1の実施形態におけるマイクロバブル含有水又はマイクロナノバブル含有水の代わりに第2の実施形態におけるナノレベルの水を使用しても同様の効果が得られるし、第2の実施形態におけるナノレベルの水の代わりにマイクロバブル含有水又はマイクロナノバブル含有水を用いても同様の効果が得られる。

【産業上の利用可能性】

【0094】

本発明の豆乳の製造方法は、美味しい豆乳を迅速に製造することができ、一釜分の豆乳を連続的に製造することができるので、追加注文にも迅速に対応できる豆乳の製造方法として広く利用することができるものである。

【符号の説明】

【0095】

1 マイクロバブル含有水製造機械

2 混合機械

4a,4b 混合液受部

4a’〜4d’ 混合タンク部

6 混合微粉砕機械

8a〜8d 加熱釜

10,11 ローラ

S1 粗粉砕工程

S2 剥皮工程

S3 混合工程

S4 混合微粉砕工程

S5 加熱工程

S6 分離工程

【技術分野】

【0001】

本発明は、全粒大豆又は脱皮大豆から青臭み・粉っぽさのない美味しい豆乳を短時間で製造することができる豆乳の製造方法に関するものである。

【背景技術】

【0002】

従来の豆乳は、丸大豆を一定時間水に浸漬し、その後水を加えながら浸豆を粉砕し、加熱後、豆乳とオカラに分離する方法がとられていた(特許文献1)。

【0003】

また、浸漬時間を短縮するために、製粉メーカーが売り出した粉末大豆を当初から使用し、当該大豆粉を水に浸漬し、水と混合した後、加熱して豆乳を製造する方法も用いられている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭60−12951号

【特許文献2】特開2002−345425号

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記従来の製法では、丸大豆を一定時間水に浸漬する浸漬工程が必要であり、かかる浸漬工程により大豆の粉っぽさや青臭みを極力抑えるものであった。よって、浸漬工程に相当程度の時間を要し、迅速に豆乳を製造することができなかった。

【0006】

また、浸漬水の水温、気温の変動、浸漬時間の変動等によって、浸漬大豆はその品質が毎日不安定であり、安定した豆乳を得ることができない上、浸漬時に浸漬水に溶け込んだタンパク質はそのまま浸漬水と一緒に排水していた。

【0007】

また、一定量の豆乳を製造した後、さらに追加注文があった場合、追加注文分の豆乳を製造するためには、再度、一定時間の浸漬工程を行う必要であるため、上記追加注文等に迅速に対応することができないという課題があった。

【0008】

本発明は上記従来の課題を解決するために、粗粉砕大豆と水を混合する際に、マイクロバブル含有水又はナノレベルの水を用いると共に、混合液を加熱する前段に、混合液をさらに微粉砕混合する工程を設けることで、大豆の浸漬工程を設けることなく、大豆の粉っぽさや青臭みを抑えた美味しい豆乳を製造することができると共に、追加注文等にも迅速に対応可能な豆乳の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の目的を達成するため本発明は、

第1に、大豆を粗粉砕し粗粉砕大豆を製造する粗粉砕工程と、上記粗粉砕大豆の皮を除去する剥皮工程と、上記皮を除去した上記粗粉砕大豆とマイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水とを混合して前期混合液を製造する混合工程と、混合微粉砕機械を用いて上記前期混合液をさらに微粉砕かつ混合して後期混合液を製造する混合微粉砕工程と、上記混合微粉砕後の上記後期混合液を加熱釜にて加熱して加熱混合液を製造する加熱工程と、加熱後に上記加熱混合液から豆乳を分離する分離工程と、により豆乳を製造することを特徴とする豆乳の製造方法により構成される。

【0010】

このような製造方法によると、マイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水を用いるので、粗粉砕大豆に短時間で水を充分に浸透させることができ、長時間の浸漬工程を設ける必要がない。よって、粉っぽさ及び青臭みを排除した豆乳を短時間で製造することができる。また、そのような混合液をさらに混合微粉砕機械を用いて混合微粉砕を行うため、大豆の繊維が微粉砕されることによりオリゴ糖が抽出され、これにより甘みのある美味しい豆乳を製造することができる。

【0011】

第2に、脱皮大豆を使用することで上記剥皮工程を省略し、上記粗粉砕工程から上記混合工程に移行することを特徴とする上記第1記載の豆乳の製造方法により構成される。

【0012】

第3に、上記粗粉砕工程において、上記大豆は一対のローラ間を通過させ、両ローラの押圧力によって押し潰して粗粉砕するもの又はコーヒーミル用の粉砕機により粗粉砕するものであることを特徴とする上記第1又は2記載の豆乳の製造方法により構成される。

【0013】

このように構成すると、効率的な方法により、大豆を粗粉砕することができ、大豆の水への浸漬工程を経ることなく短時間で粉っぽさ及び青臭みのない美味しい豆乳を製造することができる。

【0014】

第4に、上記混合工程にて製造した上記前期混合液を投入し得る混合液受部を、上記混合微粉砕工程の前段に複数個設け、上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合液受部の内、空いている何れか一の混合液受部に順次投入していくように構成し、上記前期混合液の投入が完了した上記何れかの混合液受部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した上記第1〜3の何れかに記載の豆乳の製造方法により構成される。

【0015】

このように構成すると、混合微粉砕機械での混合微粉砕工程中に、次の混合微粉砕に供される前期混合液を混合液受部にて待機させておくことができるので、豆乳を連続的に迅速に製造することができる。

【0016】

第5に、上記混合工程にて上記前期混合液を製造する混合タンク部を、上記混合微粉砕工程の前段に複数個設け、上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合タンク部の内、空いている何れか一の混合タンク部にて順次製造していくように構成し、上記前期混合液の製造が完了した上記何れかの混合タンク部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した上記第1〜3の何れかに記載の豆乳の製造方法により構成される。

【0017】

このように構成すると、混合微粉砕機械での混合微粉砕工程中に、次の混合微粉砕に供される前期混合液を混合タンク部にて待機させておくことができるので、豆乳を連続的に迅速に製造することができる。

【0018】

第6に、上記加熱釜を複数個設け、上記加熱工程の終了した何れか一の加熱釜内の上記加熱混合液を順次分離工程に移行していくように構成し、上記混合微粉砕工程において混合微粉砕の終了した上記後期混合液を上記複数の加熱釜の内、空いている何れか一の加熱釜に順次投入していくように構成した上記第4又は5記載の豆乳の製造方法により構成される。

【0019】

このように構成すると、複数の加熱釜で順次加熱混合液を製造することができ、豆乳を効率的に連続的に製造することができる。

【発明の効果】

【0020】

上述のように本発明は、マイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水を用いることで、粗粉砕大豆に短時間で水を充分に浸透させることができるため、長時間の浸漬工程を設ける必要がなく、従って、粉っぽさ及び青臭みを排除した豆乳を短時間で製造することができる。

【0021】

また、上記マイクロバブル含有水又はナノレベルの水等を含む前期混合液をさらに混合微粉砕機械を用いて混合微粉砕を行うため、大豆の繊維が微粉砕されることによりオリゴ糖が抽出され、これにより甘みのある美味しい豆乳を製造することができる。

【0022】

また、混合微粉砕機械での混合微粉砕工程中に、次の混合微粉砕工程に供される前期混合液を混合液受部又は混合タンク部にて待機させておくことができるので、豆乳を連続的に製造することができ、例えば、豆乳の追加注文にも迅速に対応し得る豆乳の製造方法を実現することができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係る豆乳の製造方法の第1の実施形態の手順を示すフローチャートである。

【図2】同上製造方法の混合工程、混合微粉砕工程、加熱工程、分離工程を説明するためのブロック図である。

【図3】本発明の豆乳の製造方法における粉砕工程及び剥皮工程を実施するための製造装置の概略図である。

【図4】同上製造方法におけるマイクロバブル含有水製造機械を示す図である。

【図5】同上製造方法における混合微粉砕機械の側面断面図である。

【図6】本発明に係る豆乳の製造方法の第2の実施形態の手順を示すフローチャートである。

【図7】同上製造方法の混合工程、混合微粉砕工程、加熱工程、分離工程を説明するためのブロック図である。

【発明を実施するための形態】

【0024】

1 第1の実施形態

以下、本発明に係る第1の実施形態に係る豆乳の製造方法を詳細に説明する。

【0025】

まず、原料である全粒大豆(丸大豆)をローラ、もしくはコーヒーミル用の粉砕機等で粉砕する(図1S1、図3参照)。具体的には、図3に示す一対のローラ10,11を近接配置すると共に両ローラ10,11を対向方向(矢印A,B方向)に回転させ、両ローラ10,11間に全粒大豆(丸大豆)12を投入する。

【0026】

上記一対のローラ10,11間に投入された全粒大豆12は、一対のローラ10,11間の押圧力によって押し潰されることにより粗粉砕され、ローラ下方の振動篩13上に落下する。ここで、上記振動篩13上の粗粉砕大豆は、粗粉砕された大豆(粗粉砕大豆)12’と、剥離された大豆の粗粉砕皮14と、胚軸及び大豆の微小片15等に分離される。これらの大きさは、粗粉砕大豆12’が約3mm〜4mm程度の粒状物であり、上記微小片15は上記粗粉砕大豆12’より小さく、その大きさは約1mm〜2mm程度である。

【0027】

上記振動篩13は、約2.5mmの格子状の網目を有しており、常時斜め上下方向(矢印C,D方向)に振動している。従って、当該振動篩13上に落下した上記粉砕大豆12’の内、上記網目より小さい微小片15は当該篩下に落下し、これにより上記粗粉砕大豆12’から微小片15を除去することができる(図1S1)。

【0028】

即ち、上記篩13上に落下した粉砕大豆の内、上記網目より大きい粗粉砕大豆12’、胚軸及び剥離粉砕皮14は篩13上に残り、上記振動篩13の上記振動によって矢印E方向に進行して、次段の剥皮工程S2へと進行して行く。

【0029】

このように上記振動篩13上には、上記網目より大きい粗粉砕大豆12’と剥離された粉砕皮14及び胚軸等が残留する。このように、上記振動篩13によって全粒大豆12から微小片15を除去することができる。

【0030】

上記粗粉砕大豆12’及び上記粗粉砕皮14が振動篩13上を進行して行くと、次段の剥皮エリアPにおいて、上記振動篩13の上方に配置された吸引管16の内部から振動篩13の上方に向けてエアが吸引されており、上記振動篩13上の重量の軽い上記粉砕皮14は上記エアによって上記吸引管16内(矢印F方向)に吸引され、吸引管16を通って外部へ排出される(図1S2、剥皮工程)。

【0031】

このとき上記粗粉砕大豆12’は、上記粉砕皮14に比べて重量が重いので上記エアで吸引されることなく上記振動篩13上に残留する。これにより、上記粗粉砕大豆12’と粉砕皮14が分離され、最終的に皮が除去された粗粉砕大豆12’が次段の混合工程S3に向けて矢印E方向に進行して行く。

【0032】

尚、上記実施形態は全粒大豆12を使用したが、当初から皮の除去された脱皮大豆を使用しても良い。この場合は、上記剥皮工程S2は設ける必要はなく、粗粉砕工程S1から混合工程S3に移行する。

【0033】

上記剥皮工程S2の後、上記粗粉砕大豆12’は、水に浸漬される所謂浸漬工程を経ることなく、マイクロナノバブル含有水又はマイクロバブル含有水と混合されて混合液(以下、この混合工程で製造される混合液を「前期混合液」という)が形成され(図1S3、混合工程)、その後、混合微粉砕機械6(図2、図5参照)にて微粉砕され、かつ、混合される(図1S4、混合微粉砕工程)。

【0034】

上記混合工程S3においては、ステップS3の前段のステップS3’において、予めマイクロナノバブル含有水又はマイクロバブル含有水を生成しておく(図1S3’、図4参照)。ここで、マイクロナノバブル含有水とは、数十(nm)〜100(μm)程度の気泡を含む水をいい、マイクロバブル含有水とは、数(μm)〜100(μm)程度の気泡を含む水をいう。ここでは、便宜上、ナノレベルの気泡をも含んだ数十(nm)〜100(μm)の気泡を含む水を「マイクロバブル含有水」という。

【0035】

このマイクロバブル含有水は、マイクロレベル又はナノレベルの極めて微小な気泡を含む水であり、上記粗粉砕大豆と混合することで、短時間で粗粉砕大豆中に迅速かつ充分に水分を浸透させることができ、粉砕大豆を長時間水に浸漬したと同様の効果を極めて短時間で実現し得るものである。

【0036】

このマイクロバブル含有水を製造するには公知の製造法、例えば、加圧溶解法、キャビテーション法、剪断力利用法、スタティックミキサー法、ベンチュリー法等があり、何れの方法で製造しても良い。

【0037】

図4にマイクロバブル含有水を製造するためのキャビテーション法(又は加圧溶解法)による気体混合装置(マイクロバブル含有水製造機械)1の概略を示す。当該装置1の流入口1aにポンプ19にて水と空気の気液混合流体を加圧送水すると、当該装置1内でマイクロバブル含有水が生成され、当該含有水は排出口1bから流出し混合機械2に送水される(図2参照)。上記混合機械2内には上記粗粉砕大豆12’が投入され、上記混合機械2内にて攪拌器によって上記粗粉砕大豆12’と上記マイクロバブル含有水とが混合され前記混合液が生成される。

【0038】

上記キャビテーション法の原理は、加圧送水される流体(水)を小室で障害壁に衝突させると、その背後で負圧領域が形成され、この負圧が一定のしきい値を超えると、流体の分子間力を上回り、空洞(マイクロバブル)が発生するというものである。上記気体混合装置1はかかる原理を利用したもので、混合流体の流入口1aと排出口1bの間には、流体の流路に沿って複数の小室1’が形成され、加圧流体はこれらの小室1’を通過する際に上記原理に基づいて気液混合流体の微細化が行われる。この気体混合装置1は例えば特開昭58−133822号参照。

【0039】

本実施形態においては、上述のように、上記ステップS3’において、マイクロバブル含有水製造機械1(図2、図4参照)によって上記マイクロバブル含有水を予め製造しておき、混合機械2にて上記粗粉砕大豆12’と上記マイクロバブル含有水とを混合攪拌し、マイクロバブル含有水と粗粉砕大豆12’が混合した前期混合液を製造する(図1S3、混合工程)。この混合機械2での混合攪拌時間は、例えば3〜4分であり、従来の水への浸漬工程の時間(例えば5時間〜15時間)に比較して、大幅に時間短縮することが可能である。

【0040】

この混合工程S3における粗粉砕大豆12’と上記マイクロバブル含有水との混合量(前期混合液の量)は、後の加熱工程における加熱釜8a〜8cの何れか1つの1回分の容量に相当する量を生成するように構成する。

【0041】

上記マイクロバブル含有水と上記粗粉砕大豆12’とを混合する混合機械2は図2に示すように、その出力部に切換弁3が設けられており、該切換弁3の2つの出力部は各々2つの混合液受部4a,4b接続されている。そして、上記混合液受部4a,4bの出力部は切換弁5を介して次段の混合微粉砕工程における混合微粉砕機械6に接続されている。上記混合液受部4a,4bは前期混合液を一旦受け入れることのできる容量の槽により構成されている。

【0042】

そして、上記混合微粉砕機械6の出力部には切換弁7が設けられており、当該切換弁7は3つの加熱釜8a, 8b,8cに各々接続されており、各加熱釜8a〜8cの出力部は、1つの分離機械9に接続されている(図2参照)。

【0043】

従って、上記混合機械2においては、一の加熱釜(8a,8b,8cの何れか一つ)における容量分の前期混合液が生成され、該前期混合液は、切換弁3を介して現在空いている混合液受部4a又は4bの何れかに投入される。即ち、混合液受部4aが空いていれば、切換弁3を混合液受部4a側に切り替えて、混合後の前期混合液を上記混合液受部4aに投入する。上記混合液受部4a内に既に前期混合液が投入されており、当該受部4aが空いていない場合であって、上記混合液受部4bが空いていれば、上記切換弁3を上記混合液受部4b側に切り替えて、上記前期混合液を上記混合液受部4bに投入する。

【0044】

上記混合液受部4a又は4bの何れかに前期混合液が投入された時点で、上記切換弁5を介して前期混合液を混合微粉砕機械6に投入する。上記混合微粉砕機械6では上記混合液受部4a又は4bから上記加熱釜一つ分の容量の前期混合液が投入され、投入された前期混合液をさらに細かく粉砕し、かつ混合して混合液(以下、混合微粉砕機械6で製造された混合液を「後期混合液」という)を製造する(図1S4、混合微粉砕工程)。

【0045】

上記混合微粉砕機械6での混合微粉砕が終了すると、上記混合微粉砕機械6から後期混合液を切換弁7を介して、空いている加熱釜(8a〜8cの何れか)に投入する(図1S5、加熱工程)。

【0046】

上記混合工程S3における混合機械2では加熱釜1個分の容量の前期混合液を製造することができるので、当初は上記前期混合液を切換弁3を介して混合液受部4aに一旦投入し、その後、混合液受部4aから混合微粉砕機械6に前期混合液を投入して加熱釜1個分の容量の後期混合液を製造することができる。

【0047】

上記混合微粉砕機械6での混合微粉砕途中において、混合機械2において、次の前期混合液が完成した場合は、上記切換弁3を混合液受部4b側に切換えて、新たに製造された前期混合液を混合液受部4bに一旦投入することができる。このとき、混合微粉砕機械6での混合微粉砕が終了していなくても何ら問題なく、次の前期混合液は混合液受部4bに投入して待機することができる。

【0048】

そして、上記混合微粉砕機械6での混合微粉砕が終了し、後期混合液を何れかの加熱釜8a〜8cに投入した後は、直ちに、混合液受部4bにて待機していた前期混合液を混合微粉砕機械6に投入することができ、前期混合液の製造及び後期混合液の製造を連続的に途切れることなく行うことができる。

【0049】

さらに、上記混合微粉砕機械6での混合微粉砕が終了した後期混合液は、切換弁7を介して加熱釜8a〜8cの内、空いている何れか一の加熱釜に投入して加熱工程を行うことができる。

【0050】

上記混合微粉砕機械6は、図5に示すように、上記前期混合液を投入する投入口21と、後期混合液を排出する排出口22を有する管状の本体23を有し、該本体23内に同軸的に高速回転する第1タービン24と第2タービン25が配置されており、上記投入口21から投入された前期混合液を上記高速回転する第1タービン24と第2タービン25にて微小粒子に微粉砕し、同時に、マイクロバブル含有水との混合を行うものである(図1S4、混合微粉砕工程)。上記第1、第2タービン24,25は、両タービン共通のタービンシャフト26をモータ27にて回転することで駆動される。

【0051】

従って、当該混合微粉砕工程S4においては、粗粉砕大豆12’が微粉砕されることで、大豆繊維が上記第1タービン24及び第2タービン25の羽(刃)により細かく切断され、これにより大豆繊維に含まれるオリゴ糖が混合液に抽出され、後期混合液が製造される(混合微粉砕工程S4)。

【0052】

上記混合微粉砕機械6にて製造された上記後期混合液は、切換弁7を介して何れかの空いている加熱釜8a〜8bに投入される。ここで加熱釜8aが空いているとすると、上記後期混合液は当該加熱釜8aに投入され、当該加熱釜8aにて加熱が行われる(図1S5、加熱工程)。ここで、上記混合液微粉砕機械6において、次の後期混合液が製造された場合において、加熱釜8aにて加熱が継続している場合は、上記後期混合液を切換弁7を介して空いている加熱釜8b又は8cに投入すれば良い。このように、混合微粉砕機械6にて製造された後期混合液は連続的に加熱釜に投入することができる。

【0053】

加熱釜8a〜8cにて加熱が終了すると、加熱混合液は次段の分離機械9に投入され(図2参照)、当該分離機械9において豆乳とオカラに分離され、最終的に豆乳が製造される(図1S6、分離工程)。上記分離機9は上記加熱混合液を濾すことにより、上記加熱混合液から豆乳とオカラを分離する。

【0054】

上述のように、上記混合機械2にて1回分の前期混合液が生成される度に、上記切換弁3を順次切り替えて、空いている混合液受部4a又は4bに前期混合液を投入し、混合微粉砕機械6にて製造された後期混合液を空いている加熱釜8a〜8cに投入していくことで、連続的に豆乳を製造することができる。

【0055】

また、上記混合微粉砕機械6にて後期混合液を製造中に前期混合液を混合液受部4aに投入し、該混合液受部4a内の前期混合液が混合微粉砕器械6に投入される以前に、混合器械2において、加熱釜1個分の容量の前期混合液が形成された場合であっても、当該前期混合液を上記混合液受部4bに投入することができる。その後、混合微粉砕機械6で後期混合液が製造されて当該後期混合液が加熱釜に投入されると、上記混合液受部4b内で待機中の前期混合液を上記混合微粉砕機械6に投入して連続的に豆乳の製造を行うことができる。

【0056】

以上の工程によると、従来の製法(全粒大豆を水に一定時間(長時間)浸漬する工程を有する製法等)による豆乳と比較して、粉っぽさ及び青臭みが何れもなく、甘みのある非常に美味しい豆乳を浸漬工程を経ることなく短時間で製造することができる。

【0057】

また、一定時間(長時間)を要する浸漬工程を必要とせず、粗粉砕大豆を製造した後、直ちに、粗粉砕大豆とマイクロバブル含有水又はマイクロナノバブル含有水とを混合して前期混合液を作り、さらに混合微粉砕機械6で混合微粉砕してオリゴ糖の抽出された後期混合液を製造することができるので、加熱釜一釜分の前期混合液及び後期混合液を次々に製造することができ、混合液受部4a又は4bに順次、加熱釜一釜分の前期混合液を待機させておけば、混合微粉砕機械6により後期混合液を何れかの加熱釜に投入すると、その後、混合液受部4a又は4bに待機している前期混合液を直ちに混合微粉砕機械6に投入して連続的に混合微粉砕工程を行うことができ、さらに製造された後期混合液も空いている加熱釜にて順次投入して加熱を行うことができるので、一釜分の豆乳を連続的に製造することができる。

【0058】

よって、豆乳の追加注文にも迅速に対応することができる豆乳の製造方法を提供することができるものである。

【0059】

2 第2の実施形態

以下、本発明に係る第2の実施形態に係る豆乳の製造方法を詳細に説明する(図6、図7参照)。

【0060】

まず、原料である全粒大豆(丸大豆)をローラ、もしくはコーヒーミル用の粉砕機等で粉砕する(図6S1、図3参照)。この粗粉砕工程S1は、上記第1の実施形態の粗粉砕工程S1(図1)と同様であり、図3に示す一対のローラ10,11によって全粒大豆を粗粉砕し、振動篩13によって微小片15を除去し、剥皮工程S2へと進行する。

【0061】

上記剥皮工程S2も上記第1の実施形態と同様であり、図3の剥皮エリアPによって同様に粉砕皮14がエアによって吸引され、粗粉砕大豆12’が次段の混合工程S3に向けて矢印E方向に進行していく。

【0062】

尚、上記実施形態は全粒大豆12を使用したが、当初から皮の除去された脱皮大豆を使用しても良い。この場合は、上記剥皮工程S2は設ける必要はなく、粗粉砕工程S1から混合工程S3に移行する。

【0063】

上記剥皮工程S2の後、上記粗粉砕大豆12’は、水に浸漬される所謂浸漬工程を経ることなく、ナノレベルの水と混合されて混合液(以下、この混合工程で製造される混合液を「前期混合液」という)が形成され(図6S3、混合工程)、その後、混合微粉砕機械6(図7、図5参照)にて微粉砕され、かつ、混合される(図6S4、混合微粉砕工程)。

【0064】

上記混合工程S3において、図7に示すように、混合タンク部4a’〜4d’はそれぞれのタンク内に撹拌器を有している。これらの混合タンク部4a’〜4d’内には、ナノレベルの水の送水が行われることでナノレベルの水で満たされており、当該混合タンク部4a’〜4d’内に上記粗粉砕大豆12’が各々投入される。このように、上記混合タンク部4a’〜4d’内に上記粗粉砕大豆12’を投入することで、当該混合タンク部4a’〜4d’内において上記粗粉砕大豆12’と上記ナノレベルの水とを撹拌器にて混合して前記前期混合液を生成することができる。

【0065】

本実施形態においては、混合タンク部4a’〜4d’にて上記粗粉砕大豆12’と上記ナノレベルの水とを混合し、ナノレベルの水と粗粉砕大豆12’が混合した前期混合液を製造する(図6S3、混合工程)。この混合タンク部4a’〜4d’での混合時間は、例えば3〜4分であり、従来の水への浸漬工程の時間(例えば約5時間〜15時間)に比較して、大幅に時間短縮することが可能である。

【0066】

上記ナノレベルの水は、図4に示す気体混合装置(マイクロバブル含有水製造機械)1により製造することができる。本実施形態では、上記気体混合装置1の上記流入口1aに、ポンプ19にて、空気と混合していない水のみを加圧送水し、上記流出口1bから流出された水を本実施形態におけるナノレベルの水という。このナノレベルの水は、上記気体混合装置1内で生ずるキャビテーション現象により、水の粒子がナノレベルにまで微細化されたものであり、上記第1実施形態におけるマイクロナノバブル含有水とは異なるものと考えられる。上記気体混合装置1に加圧水のみを流入させた場合は、流入水は上記気体混合装置1内の複数の小室1’にて衝突を繰り返し、これらの小室1’を通過する際に上記キャビテーションの原理により、水の微細化が行われることにより、水にナノレベルの粒子が生成されるものと考察される。尚、水の分子1個の大きさは略0.38nmなので、これらの分子が複数集合したナノレベルの各種大きさの粒子が多数生成されるものと考えられる。

【0067】

この混合工程S3における粗粉砕大豆12’と上記ナノレベルの水との混合量(前期混合液の量)は、後の加熱工程における加熱釜8a〜8d(図7参照)の何れか1つの1回分の容量に相当する量を生成するように構成する。

【0068】

上記ナノレベルの水と上記粗粉砕大豆12’とを混合する混合タンク部4a’〜4d’は図7に示すように、その出力部に切換弁5a〜5dが各々設けられており、次段の混合微粉砕工程における混合微粉砕機械6に接続されている。

【0069】

そして、上記混合微粉砕機械6の出力部には切換弁7a〜7dが設けられており、当該切換弁7a〜7dは4つの加熱釜8a,8b,8c,8dに各々接続されており、各加熱釜8a〜8dの出力部は、1つの分離機械9に接続されている(図7参照)。

【0070】

従って、上記混合タンク部4a’〜4d’においては、一の加熱釜(8a,8b,8c,8dの何れか一つ)における容量分の前期混合液が生成され、上記混合タンク部4a’〜4d’の何れかにおいて前期混合液の生成が完了した時点で、上記切換弁5a〜5dを介して前期混合液を混合微粉砕機械6に投入する。上記混合微粉砕機械6では上記混合タンク部4a’〜4d’から上記加熱釜一つ分の容量の前期混合液が投入され、投入された前期混合液をさらに細かく粉砕し、かつ混合して混合液(以下、混合微粉砕機械6で製造された混合液を「後期混合液」という)を製造する(図6S4、混合微粉砕工程)。

【0071】

上記混合微粉砕機械6での混合微粉砕が終了すると、上記混合微粉砕機械6から後期混合液を切換弁7a〜7dを介して、空いている加熱釜(8a〜8dの何れか)に投入する(図6S5、加熱工程)。

【0072】

上記混合工程S3における混合タンク部4a’〜4d’では加熱釜1個分の容量の前期混合液を製造することができるので、当初は上記前期混合液を切換弁5a〜5dを介して混合微粉砕機械6に前期混合液を投入して加熱釜1個分の容量の後期混合液を製造することができる。

【0073】

上記混合微粉砕機械6での混合微粉砕途中において、混合タンク部4a’〜4d’において、次の前期混合液が完成した場合は、新たに製造された前期混合液をそのまま混合タンク部4a’〜4d’にて待機させる為、混合微粉砕機械6での混合微粉砕が終了していなくても何ら問題がない。

【0074】

そして、上記混合微粉砕機械6での混合微粉砕が終了し、後期混合液を何れかの加熱釜8a〜8dに投入した後は、直ちに、混合タンク部4a’〜4d’何れかにて待機していた前期混合液を混合微粉砕機械6に投入することができ、前期混合液の製造及び後期混合液の製造を連続的に途切れることなく行うことができる。

【0075】

さらに、上記混合微粉砕機械6での混合微粉砕が終了した後期混合液は、切換弁7a〜7dを介して加熱釜8a〜8dの内、空いている何れか一の加熱釜に投入して加熱工程を行うことができる。

【0076】

上記混合微粉砕機械6は、第1の実施形態における図5に示すものと同様であり、上記前期混合液を投入する投入口21と、後期混合液を排出する排出口22有する管状の本体23を有し、該本体23内に同軸的に高速回転する第1タービン24と第2タービン25が配置されており、上記投入口21から投入された前期混合液を上記高速回転する第1タービン24と第2タービン25にて微小粒子に微粉砕し、同時に、上記ナノレベルの水との混合を行うものである(図1S4、混合微粉砕工程)。上記第1、第2タービン24,25は、両タービン共通のタービンシャフト26をモータ27にて回転することで駆動される。

【0077】

従って、当該混合微粉砕工程S4においては、粗粉砕大豆12’が微粉砕されることで、大豆繊維が上記第1タービン24及び第2タービン25の羽(刃)により細かく切断され、これにより大豆繊維に含まれるオリゴ糖が混合液に抽出され、後期混合液が製造される(混合微粉砕工程S4)。

【0078】

上記混合微粉砕機械6にて製造された上記後期混合液は、切換弁7a〜7dを介して何れかの空いている加熱釜8a〜8dに投入される。ここで加熱釜8aが空いているとすると、上記後期混合液は当該加熱釜8aに投入され、当該加熱釜8aにて加熱が行われる(図6S5、加熱工程)。ここで、上記混合液微粉砕機械6において、次の後期混合液が製造された場合において、加熱釜8aにて加熱が継続している場合は、上記後期混合液を切換弁7a〜7dを介して空いている加熱釜8b又は8c又は8dに投入すれば良い。このように、混合微粉砕機械6にて製造された後期混合液は連続的に加熱釜に投入することができる。

【0079】

加熱釜8a〜8dにて加熱が終了すると、加熱混合液は次段の分離機械9に投入され(図7参照)、当該分離機械9において豆乳とオカラに分離され、最終的に豆乳が製造される(図1S6、分離工程)。上記分離機9は上記加熱混合液を濾すことにより、上記加熱混合液から豆乳とオカラを分離する。

【0080】

上述のように、上記混合タンク部4a’〜4d’にて1回分の前期混合液が生成される度に、上記切換弁5a〜5dを順次切り換えて、前期混合液を混合微粉砕機械6へ投入し、混合微粉砕機械6にて製造された後期混合液を空いている加熱釜8a〜8dに投入していくことで、連続的に豆乳を製造することができる。

【0081】

また、上記混合微粉砕機械6にて後期混合液を製造中に前期混合液が混合タンク部4a’〜4d’の何れかに生成された場合であっても、当該前期混合液を上記混合タンク部4a’〜4d’の何れかにそのまま待機することができる。その後、混合微粉砕機械6で後期混合液が製造されて当該後期混合液が加熱釜に投入されると、上記混合タンク部4a’〜4d’の何れかで待機中の前期混合液を上記混合微粉砕機械6に投入して連続的に豆乳の製造を行うことができる。

【0082】

以上の工程によると、従来の製法(全粒大豆を水に一定時間(長時間)浸漬する工程を有する製法等)による豆乳と比較して、粉っぽさ及び青臭みが何れもなく、甘みのある非常に美味しい豆乳を浸漬工程を経ることなく短時間で製造することができる。

【0083】

また、一定時間(長時間)を要する浸漬工程を必要とせず、粗粉砕大豆を製造した後、直ちに、粗粉砕大豆とナノレベルの水とを混合して前期混合液を作り、さらに混合微粉砕機械6で混合微粉砕してオリゴ糖の抽出された後期混合液を製造することができるので、加熱釜一釜分の前期混合液及び後期混合液を次々に製造することができ、混合タンク部4a’〜4d’に順次、加熱釜一釜分の前期混合液を待機させておけば、混合微粉砕機械6により後期混合液を何れかの加熱釜に投入すると、その後、混合タンク部4a’〜4d’の何れかに待機している前期混合液を直ちに混合微粉砕機械6に投入して連続的に混合微粉砕工程を行うことができ、さらに製造された後期混合液も空いている加熱釜にて順次投入して加熱を行うことができるので、一釜分の豆乳を連続的に製造することができる。

【0084】

よって、豆乳の追加注文にも迅速に対応することができる豆乳の製造方法を提供することができるものである。

【実施例】

【0085】

上記第1の実施形態又は第2の実施形態の本発明に係る豆乳の製造方法により、豆乳を製造した場合、図1に示す粗粉砕工程から最終の分離工程までに要する時間は約20分であり、従来の浸漬工程時間の約5時間から15時間が無くなる為、大幅な時間短縮が可能となった。

【0086】

また、製造された豆乳は、粉っぽさ及び青臭みもなく、甘みのある大変美味しい豆乳を製造することができた。これは、混合工程において粗粉砕大豆とマイクロバブル含有水又はナノレベルの水とを混合することにより、水分が粗粉砕大豆の内部に短時間で十分に浸透することに起因するものと考察される。このように、粗粉砕大豆とマイクロバブル含有水又はナノレベルの水とを混合することで、粗粉砕大豆を長時間水に浸漬した場合と同様の効果が短時間で得られることがわかった。また、豆乳の甘みは、混合微粉砕工程において、粗粉砕大豆の繊維が微粉砕されることにより、オリゴ糖が抽出されることに起因するものと考察される。

【0087】

また、甘みが多く美味しい点については、マイクロバブル含有水又はナノレベルの水との混合により、粗粉砕大豆の繊維に十分に水が浸透しているため、微粉砕によって大豆繊維から抽出されたオリゴ糖が、後期混合液中に十分に抽出されていることに起因するものと考察される。

【0088】

以上のように、本発明はマイクロバブル含有水又はナノレベルの水と粗粉砕大豆を混合することで、大豆の水への浸漬工程を経ることなく、短時間で粉っぽさ及び青臭みのない美味しい豆乳を製造することができる。

【0089】

また、混合微粉砕工程にて前期混合液をさらに微粉砕することで大豆の繊維が粉砕され、これによりオリゴ糖が混合液中に抽出されるので、甘みのある美味しい投入を製造することができる。

【0090】

また、浸漬工程が存在しないので、従来の豆乳のように、水の水温、気温の変動、浸漬時間の変動等による品質の変化が生じることがなく、安定した品質の豆乳を得ることができる。

【0091】

また、従来の製法のように、浸漬水を排水することがないため、オリゴ糖、タンパク質等が溶け込んだ美味しく栄養のある豆乳を短時間で製造することができる。

【0092】

また、豆乳を連続的に製造することができ、例えば、豆乳の追加注文にも迅速に対応し得る豆乳の製造方法を実現することができる。

【0093】

尚、上記第1の実施形態におけるマイクロバブル含有水又はマイクロナノバブル含有水の代わりに第2の実施形態におけるナノレベルの水を使用しても同様の効果が得られるし、第2の実施形態におけるナノレベルの水の代わりにマイクロバブル含有水又はマイクロナノバブル含有水を用いても同様の効果が得られる。

【産業上の利用可能性】

【0094】

本発明の豆乳の製造方法は、美味しい豆乳を迅速に製造することができ、一釜分の豆乳を連続的に製造することができるので、追加注文にも迅速に対応できる豆乳の製造方法として広く利用することができるものである。

【符号の説明】

【0095】

1 マイクロバブル含有水製造機械

2 混合機械

4a,4b 混合液受部

4a’〜4d’ 混合タンク部

6 混合微粉砕機械

8a〜8d 加熱釜

10,11 ローラ

S1 粗粉砕工程

S2 剥皮工程

S3 混合工程

S4 混合微粉砕工程

S5 加熱工程

S6 分離工程

【特許請求の範囲】

【請求項1】

大豆を粗粉砕し粗粉砕大豆を製造する粗粉砕工程と、

上記粗粉砕大豆の皮を除去する剥皮工程と、

上記皮を除去した上記粗粉砕大豆とマイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水とを混合して前期混合液を製造する混合工程と、

混合微粉砕機械を用いて上記前期混合液をさらに微粉砕かつ混合して後期混合液を製造する混合微粉砕工程と、

上記混合微粉砕後の上記後期混合液を加熱釜にて加熱して加熱混合液を製造する加熱工程と、

加熱後に上記加熱混合液から豆乳を分離する分離工程と、により豆乳を製造することを特徴とする豆乳の製造方法。

【請求項2】

脱皮大豆を使用することで上記剥皮工程を省略し、上記粗粉砕工程から上記混合工程に移行することを特徴とする請求項1記載の豆乳の製造方法。

【請求項3】

上記粗粉砕工程において、上記大豆は一対のローラ間を通過させ、両ローラの押圧力によって押し潰して粗粉砕するもの又はコーヒーミル用の粉砕機により粗粉砕するものであることを特徴とする請求項1又は2記載の豆乳の製造方法。

【請求項4】

上記混合工程にて製造した上記前期混合液を投入し得る混合液受部を、上記混合微粉砕工程の前段に複数個設け、

上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合液受部の内、空いている何れか一の混合液受部に順次投入していくように構成し、

上記前期混合液の投入が完了した上記何れかの混合液受部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、

上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した請求項1〜3の何れかに記載の豆乳の製造方法。

【請求項5】

上記混合工程にて上記前期混合液を製造する混合タンク部を、上記混合微粉砕工程の前段に複数個設け、

上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合タンク部の内、空いている何れか一の混合タンク部にて順次製造していくように構成し、

上記前期混合液の製造が完了した上記何れかの混合タンク部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した請求項1〜3の何れかに記載の豆乳の製造方法。

【請求項6】

上記加熱釜を複数個設け、上記加熱工程の終了した何れか一の加熱釜内の上記加熱混合液を順次分離工程に移行していくように構成し、

上記混合微粉砕工程において混合微粉砕の終了した上記後期混合液を上記複数の加熱釜の内、空いている何れか一の加熱釜に順次投入していくように構成した請求項4又は5記載の豆乳の製造方法。

【請求項1】

大豆を粗粉砕し粗粉砕大豆を製造する粗粉砕工程と、

上記粗粉砕大豆の皮を除去する剥皮工程と、

上記皮を除去した上記粗粉砕大豆とマイクロバブル含有水又はマイクロナノバブル含有水又はナノレベルの水とを混合して前期混合液を製造する混合工程と、

混合微粉砕機械を用いて上記前期混合液をさらに微粉砕かつ混合して後期混合液を製造する混合微粉砕工程と、

上記混合微粉砕後の上記後期混合液を加熱釜にて加熱して加熱混合液を製造する加熱工程と、

加熱後に上記加熱混合液から豆乳を分離する分離工程と、により豆乳を製造することを特徴とする豆乳の製造方法。

【請求項2】

脱皮大豆を使用することで上記剥皮工程を省略し、上記粗粉砕工程から上記混合工程に移行することを特徴とする請求項1記載の豆乳の製造方法。

【請求項3】

上記粗粉砕工程において、上記大豆は一対のローラ間を通過させ、両ローラの押圧力によって押し潰して粗粉砕するもの又はコーヒーミル用の粉砕機により粗粉砕するものであることを特徴とする請求項1又は2記載の豆乳の製造方法。

【請求項4】

上記混合工程にて製造した上記前期混合液を投入し得る混合液受部を、上記混合微粉砕工程の前段に複数個設け、

上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合液受部の内、空いている何れか一の混合液受部に順次投入していくように構成し、

上記前期混合液の投入が完了した上記何れかの混合液受部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、

上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した請求項1〜3の何れかに記載の豆乳の製造方法。

【請求項5】

上記混合工程にて上記前期混合液を製造する混合タンク部を、上記混合微粉砕工程の前段に複数個設け、

上記混合工程における上記前期混合液は上記加熱釜の一釜分の容量を製造し、上記前期混合液は上記何れかの混合タンク部の内、空いている何れか一の混合タンク部にて順次製造していくように構成し、

上記前期混合液の製造が完了した上記何れかの混合タンク部内の上記前期混合液を順次上記混合微粉砕機械に投入して上記前期混合液の混合微粉砕を行い、上記混合微粉砕工程の終了した上記後期混合液を上記加熱釜に投入するように構成した請求項1〜3の何れかに記載の豆乳の製造方法。

【請求項6】

上記加熱釜を複数個設け、上記加熱工程の終了した何れか一の加熱釜内の上記加熱混合液を順次分離工程に移行していくように構成し、

上記混合微粉砕工程において混合微粉砕の終了した上記後期混合液を上記複数の加熱釜の内、空いている何れか一の加熱釜に順次投入していくように構成した請求項4又は5記載の豆乳の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−17483(P2013−17483A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−137087(P2012−137087)

【出願日】平成24年6月18日(2012.6.18)

【出願人】(590000064)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年6月18日(2012.6.18)

【出願人】(590000064)

【Fターム(参考)】

[ Back to top ]