質量分析ユニット、及び質量分析ユニットの使用方法

【課題】各種検査を効率かつ安価に行うことのできる、質量分析ユニット、及び質量分析ユニットの使用方法を提供する。

【解決手段】被測定ガスの質量電荷比ごとの分圧を測定する測定部12、及び測定部12に連続的に設けられ、かつ測定部12を制御する電気系部14を有した質量分析部1と、質量分析部1に導入される被測定ガスの圧力を所定値まで減圧する差動排気部20と、を備えた質量分析ユニット10である。電気系部14は差動排気部20の制御部として機能し、かつ差動排気部20の操作部が設けられる。

【解決手段】被測定ガスの質量電荷比ごとの分圧を測定する測定部12、及び測定部12に連続的に設けられ、かつ測定部12を制御する電気系部14を有した質量分析部1と、質量分析部1に導入される被測定ガスの圧力を所定値まで減圧する差動排気部20と、を備えた質量分析ユニット10である。電気系部14は差動排気部20の制御部として機能し、かつ差動排気部20の操作部が設けられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、質量分析ユニット、及び質量分析ユニットの使用方法に関するものである。

【背景技術】

【0002】

半導体装置やフラットパネルディスプレイの製造工程では、様々な真空装置が利用されている。このような真空装置のプロセス管理、あるいはリーク検査等の各種検査を行う際に、四重極型の質量分析ユニットが使用される(例えば、非特許文献1参照)。質量分析ユニットは、分析対象ガスに含まれる様々な物質につき、質量電荷比(質量数/電荷数)ごとの分圧を測定するものである。

【0003】

図4は、従来技術に係る質量分析ユニットの概略構成図である。質量分析ユニット101は、分析対象ガスを導入し質量電荷比ごとの分圧を測定する測定部(質量分析部)112と、その測定部を電気的に制御する電気系部114とを備えた質量分析装置100を備えている。また、通常、質量分析装置100の動作可能範囲は、例えば1e−2Pa以下であることから、それよりも高い圧力のガスを分析対象とする場合には、差動排気部102が必要となる。この差動排気部102は、開度の異なる複数のバルブを並列に備えた被測定ガス導入部103、及び該被測定ガス導入部103から導入されたガスを排気する排気ポンプ104等を備えて構成される。この構成により、真空装置のチャンバ内の圧力が異なる場合においても、前記バルブを切り替えることで測定部112に導入されるガス量を一定に保持することが可能となっている。また、質量分析ユニット101は、差動排気部102を駆動させるための制御部105を備えている。

【0004】

このような質量分析ユニット101を用いて真空装置のプロセス管理、各種検査を行うには、前記制御部105を用いて差動排気部102を駆動させるとともに、前記電気系部114を用いて質量分析装置100を駆動させ、真空装置の内部ガスにおける質量電荷比ごとの分圧を測定し、その測定結果を出力して表示させる。そして、表示された測定結果から内部ガスに含まれる物質の種類および量を確認し、真空装置において所定プロセスが実行されているか否かを判断することができる。

【非特許文献1】「残留ガスモニタ;REGA」、株式会社アルバック、カタログN1852−3、2002年02月

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、近年では真空装置の省スペース化が進んでおり、これに伴って前記質量分析装置とは別体として設けられる差動排気部102用の制御部104の設置場所が限られてしまう。そのため、前記制御部105は、ケーブルを介して質量分析装置から離れた位置に配置されることとなる。すなわち、質量分析ユニット101を用いて真空装置のプロセス管理あるいは各種検査を行う際には、電気系部114と制御部104との間を往復する必要が生じ、そのプロセスが煩雑となってしまう。特に、複数種類のガスの測定を連続して行う場合に、被測定ガスの種類に応じた被測定ガス導入部103のバルブの選択とを、別々の位置で行う必要があり、プロセスが煩雑となる。

【0006】

本発明は、上記従来技術の問題点に鑑み成されたものであって、各種検査を効率かつ安価に行うことのできる、質量分析ユニット、及び質量分析ユニットの使用方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の質量分析ユニットは、被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部に連続的に設けられ、かつ当該測定部を制御する電気系部を有した質量分析部と、該質量分析部に導入される被測定ガスの圧力を所定値まで減圧する差動排気部と、を備えた質量分析ユニットにおいて、前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられることを特徴とする。

【0008】

本発明の質量分析ユニットによれば、電気系部によって差動排気部を制御できるので、差動排気系用の制御部が真空装置に近接した状態となる。よって、電気系部のみで質量分析ユニットの駆動を制御することができ、例えば真空装置におけるプロセス管理やメンテナンス後のリーク検査を効率的に行うことができる。また、例えば従来のような差動排気部用の制御PC(コンピュータ)部などが不要となり、電気系部に設けられたCPUを兼用することで差動排気部を安価に提供でき、これによって低コスト化が図られたものとなる。

【0009】

また、上記質量分析ユニットにおいては、前記電気系部には、前記測定部の操作部および測定結果表示部が設けられるのが好ましい。

この構成によれば、電気系部のみで測定部の操作ができ、表示部により測定結果を簡単に確認することができるので、各種検査をより効率的に行うことができる。

【0010】

また、上記質量分析ユニットにおいては、前記差動排気部は、被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材として備え、該各構成部材が前記電気系部によってそれぞれ制御されるのが好ましい。

この構成によれば、前記電気系部によって、例えば前記質量分析部のベーキング(加熱処理)の開始・終了、被測定ガスの導入部を構成するバルブの開閉をそれぞれ制御することができるので、上記プロセス管理や各種検査を効率的に行うことができる。

このとき、前記被測定ガス導入部は開度の異なる複数のバルブを並列に備えてなり、前記電気系部により前記各バルブの開閉が選択されるのが好ましい。

この構成によれば、電気系部を用いることで、例えば被測定ガスの種類に応じてバルブを選択的に切り替えることができるので、上記プロセス管理や各種検査をより効率的に行うことができる。特に、複数種類のガスの測定を連続して行う場合でも、被測定ガスの種類に応じたバルブの選択と、測定結果を表示すべきガス種類の選択とを、電気系部のみで行うことが可能になり、各種検査をより効率的に行うことができる。

【0011】

また、上記質量分析ユニットにおいては、前記電気系部には、前記各構成部材の状態を表示する状態表示部が設けられるのが好ましい。

この構成によれば、例えば状態表示部に各構成部材の状態、例えば不良や異常等が表示されるので、排気系部の各構成部材の状態を簡単に把握することができ、上記プロセス管理や各種検査がより効率的に行うことができる。

【0012】

本発明の質量分析ユニットの使用方法は、被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部を制御するとともに、当該測定部の操作部および測定結果表示部が設けられた電気系部を有する質量分析部と、該質量分析部に導入される被測定ガスの圧力を所定値まで減圧し、開度の異なる複数のバルブを並列に有し、前記電気系部により前記各バルブの開閉が選択される被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材とし、該各構成部材が前記電気系部によってそれぞれ制御される差動排気部と、を備え、前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられてなる質量分析ユニットの使用方法であって、前記被測定ガス導入部から導入されるガス種類に応じた前記バルブの選択と、測定結果を表示すべきガス種類の選択とを、前記電気系部で行うことにより、複数種類のガス測定を連続的に行うことを特徴とする。

【0013】

本発明の質量分析ユニットの使用方法によれば、被測定ガスの種類に応じたバルブの選択と、測定結果を表示すべきガス種類の選択とを、電気系部複数種類のガスの測定を電気系部のみで連続して行うことができるので、各種検査をより効率的に行うことができる。

【0014】

本発明の質量分析ユニットの使用方法は、上記の質量分析ユニットを用いて、メンテナンス後の真空装置のリーク検査を行うことを特徴とする。

【0015】

本発明の質量分析ユニットの使用方法によれば、分析対象ガスの存在位置の近傍に配設した電気系部を用いることで、差動排気部を含む質量分析ユニットの駆動を制御することができるので、真空装置のチャンバと前記差動排気部の制御用PCとの間を何度も往復する必要が無くなる。したがって、ピンホール位置の検出を効率的に行うことができる。

【0016】

また、上記質量分析ユニットの使用方法においては、前記リーク検査は、真空装置におけるピンホール位置の検出手段として行うのが好ましい。

この構成によれば、検査用ガスを吹き付けるチャンバの近傍に質量分析ユニットの操作ができるので、真空装置のチャンバと制御用PCとの間を何度も往復する必要がなくなる。したがって、ピンホール位置の検出を効率的に行うことができる。

【発明の効果】

【0017】

本発明によれば、電気系部のみで質量分析ユニットの駆動を制御することができ、例えば真空装置におけるプロセス管理やメンテナンス後のリーク検査を効率的に行うことができる。また、電気系部に設けられたCPUを兼用することで差動排気部を安価に提供でき、これによって低コスト化が図られたものとなる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態につき、図面を参照して説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0019】

(質量分析ユニット)

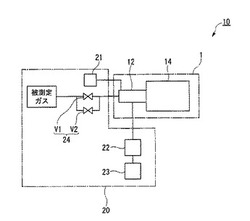

図1は、本実施形態に係る質量分析ユニットのブロック図を示すものである。

質量分析ユニットには磁場偏向型や四重極型等が存在するが、本実施形態ではトランスデューサ型の四重極型質量分析装置を例として説明する。四重極型の質量分析ユニットは、真空中に存在するガスの種類とそれぞれのガスの分圧を計測するものであり、測定部12の内部にイオン源部、四重極部およびイオン検出部(いずれも不図示)を備えている。質量分析の原理は、差動排気部20を用い、分析対象ガス(被測定ガス)を質量分析部1の測定部12に導入する。次に、イオン源部のフィラメントで生成された熱電子により、導入されたガス分子をイオン化する。次に、四重極部における4本のロッドに直流電圧および交流電圧による電場を加え、イオン源部から入射したイオンのうち特定の質量電荷比(質量数/電荷数)をもつイオンのみを通過させる。次にイオン検出部において、四重極部を通過したイオンをイオン電流として検出する。そして、四重極部に印加する電場をスイープさせ、質量電荷比ごとにイオン電流を測定し、ガスの種類とそれぞれのガスの分圧を計測する仕組みとなっている。

【0020】

本実施形態に係る質量分析ユニット10は、質量分析部1と、該質量分析部1に導入される被測定ガスの圧力を所定値まで減圧する差動排気部20と、を備えて構成されている。前記質量分析部1は、被測定ガスの質量電荷比ごとの分圧を測定する測定部12、および測定部12に連続的に設けられ、かつ測定部12を制御する電気系部14を備えている。

【0021】

ところで通常、質量分析部1は1e−2Pa以下の圧力で良好に動作し、それ以上の圧力のガスを測定する場合には上記差動排気部20を駆動させ、分析対象ガスの圧力を所定値まで減圧する必要がある。

【0022】

この差動排気部20は、分析対象ガス(被測定ガス)を導入するガス導入部(被測定ガス導入部)24と、前記測定部12を加熱するベーキングヒータ21と、前記測定部12内に導入される被測定ガスの一部を減圧するターボ分子ポンプ22と、該ターボ分子ポンプ22に連結するフォアポンプ(例えば、ダイアフラムポンプ)23と、を主体として構成されている。前記ガス導入部24は、被測定ガスの選択を可能とする選択バルブV1,V2を備えて構成されている。これら選択バルブV2側には、オリフィスが組み合わされており選択バルブV1に比べ、測定部12に導入されるガスの量を絞ることで小さくできるようになっている。すなわち、測定部12に導入するガス量を小さくする場合には、前記選択バルブV2を選択すればよい。

【0023】

一般に上記の差動排気部を有した四重極型質量分析ユニットには、この差動排気部用の制御部が必要となる。四重極型質量分析ユニットは真空装置に接続されるが、近年では真空装置の省スペース化が進んでおり、それに伴って前記制御部が設置できる場所も限られてしまう。

【0024】

一方、本実施形態に係る質量分析ユニット10においては、図2に示すように電気系部14が差動排気部20の制御部として機能し、かつ前記差動排気部20の操作部40が設けられている。また、前記電気系部14には差動排気部20のポンプ状態を表示する表示部45が設けられている。

【0025】

操作部40には、前記ガス導入部24を構成する選択バルブV1,V2の切り替えボタン41,42が設けられている。また、前記ベーキングヒータを駆動させるヒータ駆動ボタン43が設けられている。このヒータ駆動ボタン43を押すと、ベーキングヒータ21によって測定部12内に存在する水分が蒸発し、測定部12内から水蒸気を排出することができ、これにより測定部12内が減圧される。また、排気の開始を行う排気(START)ボタン44が設けられている。この排気ボタン44を押すと、前記ターボ分子ポンプ22および前記フォアポンプ23が駆動し、前記ガス導入部24から取り込んだ分析対象ガス(被測定ガス)を所定圧力値まで減圧することができる。

また表示部45には、ターボ分子ポンプ22およびフォアポンプ23の状態(異常、故障等)を示されるようになっている。

【0026】

さらに前記電気系部14には、前記測定部12における操作部30および測定結果の表示部16が設けられている。操作部30には、測定開始(Start)ボタン31および表示切替(CH)ボタン32が設けられている。その測定開始ボタン31を押すと、測定部12におけるイオン源部のフィラメントに通電され、質量電荷比1〜100における分圧のスキャン測定を開始する。その後、所定のサンプリングタイムごとに断続的な測定が行われる。

【0027】

また表示部16は、数値表示部17、単位表示部18および内容表示部25で構成されている。数値表示部17において分圧を表示する場合には、単位表示部18における「Pa」のランプが点灯し、数値表示部17において分圧比を表示する場合には、単位表示部18における「%」のランプが点灯するようになっている。これ以外にも、通電状態を示すPOWERランプ、フィラメントの異常や回路上の異常を検知した場合に点灯するERRORランプが設けられている。

【0028】

また内容表示部25には、表示部16における表示内容を示すための複数のランプが設けられている。操作部30の表示切替ボタン32を押すと、表示部16における表示内容が切り替わり、その表示内容に対応したランプが点灯するようになっている。

【0029】

Heランプは、Heガスの質量電荷比(=4)に対応する分圧が表示されていることを示すものであり、真空装置のHeリーク検査に使用される。H2Oランプは、水蒸気の質量電荷比(=18)に対応する分圧が表示されていることを示すものであり、真空装置の冷却水リーク検査に使用される。N2/O2ランプは、N2(窒素)ガスの分圧とO2(酸素)ガスの分圧との比率が表示されていることを示すものであり、真空装置の空気リーク検査に使用される。ANYランプは、予め登録された特定ガスの分圧が表示されていることを示すものであり、真空装置の導入ガスリーク検査に使用される。なおデフォルトとして、例えば質量電荷比が44の特定ガスが登録されている。これ以外にも、N2ガスの質量電荷比(=28)に対応する分圧が表示されていることを示すN2ランプ、O2ガスの質量電荷比(=32)に対応する分圧が表示されていることを示すO2ランプ、分析対象ガスの全圧が表示されていることを示すTPランプが設けられている。

【0030】

また測定結果は、表示部16に表示されるだけでなく、電圧信号に変換され配線3を介して外部に出力しうるようになっている。その際、窒素ガスの分圧と酸素ガスの分圧との比率の0〜100%を、電圧の0〜10Vに割り当てて出力すればよい。これにより、真空装置のメンテナンス時だけでなく運転中にも空気リークなどの異常を監視することができる。なお測定結果の全てを出力することなく、各種ガスの分圧や分圧比が許容値を超えた場合にのみ、リレーやデジタル信号にて外部に出力するようにしてもよい。

【0031】

このように本実施形態に係る質量分析ユニットによれば、電気系部14のみで質量分析ユニットの駆動を制御することができ、例えば後述するような真空装置におけるプロセス管理やメンテナンス後のリーク検査を効率的に行うことができる。また、例えば差動排気部用の制御部などが不要となり、差動排気部20を安価に提供することができ、低コスト化が図られたものとなる。

【0032】

(質量分析ユニットの使用方法)

次に、本実施形態に係る質量分析ユニット10の使用方法につき、図面を参照して説明する。

【0033】

図3は、本実施形態に係る質量分析ユニット10を装着した真空装置の概略構成図である。以下には、質量分析ユニット10を装着する真空装置50として、DCマグネトロンスパッタ装置を例に挙げて説明する。DCマグネトロンスパッタ装置(以下「スパッタ装置」という。)は、チャンバ52の内部にマグネトロン電極54を備えている。このマグネトロン電極54は、電極上に配置されたターゲット56の表面に磁界を印加し、高密度プラズマを発生させるものである。そして、真空ポンプ58によりチャンバ52を真空排気し、導入ガス供給手段60からArガスをチャンバ52に供給する。これにより、ターゲット56にArイオンが衝突し、飛び出したターゲット材料が対向する基板5に付着して成膜されるようになっている。このスパッタ装置50の動作は、チャンバ52から離間配置された制御用PC(パーソナルコンピュータ)62によって制御される。

【0034】

このとき、質量分析ユニット10は、チャンバ52の側壁に設けられたガス供給チューブがガス導入部24を構成する選択バルブV1,V2に接続されたものとなっている。そして、ガス導入部24を介し、前記測定部12には分析対象ガスが供給されるようになっている。なお本実施形態では、電気系部14に測定部12の操作部および測定結果の表示部、並びに前記差動排気部20の操作部および表示部が配設されているが、前記電気系部14に真空装置50の制御用PC62を接続することで、測定部12の操作および測定結果の表示、並びに差動排気部20の制御を制御用PC62ができるようになっている。

【0035】

このようにして装着された質量分析ユニット10を用いて、真空装置50の各種検査を行う方法について以下に説明する。

【0036】

(プロセス管理方法)

最初に、真空装置50のプロセス管理を行う方法について説明する。まず真空装置50を運転して成膜処理を開始する。次に、質量分析ユニット10を駆動して、チャンバ52の内部ガスの測定を開始する。上述したように、質量分析ユニット10は、電気系部14によって差動排気部20を制御可能となっている。

【0037】

具体的には、図2に示した電気系部14において、まず排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。

【0038】

例えば、被測定ガスの種類に応じて、操作部40のボタンを押すことで、より好ましい選択バルブV1,V2への切り替えを行うことができる。具体的には、プロセス管理では、チャンバ内の圧力が比較的高いことから、電気系部14に設けられた操作部40のバルブ切り替えボタン42を押して、バルブ開度の大きい選択バルブV2を選択すればよい。このように、電気系部14の操作部30,40のボタンから、差動排気部20の立ち上げ、立ち下げ、ベーキングの開始・終了、バルブV1,V2の開閉を行うことができる。これにより、効率的にプロセス管理を行うことが可能となる。

【0039】

そして、操作部30の測定開始ボタン31を押して測定を開始する。質量分析部1における測定結果は電圧信号に変換され、制御用PC62に出力される。制御用PC62では、質量電荷比を横軸にとり分圧を縦軸にとったグラフを表示する。次に、その測定結果から内部ガスに含まれる物質の種類および量を確認する。すなわち、正常なプロセスによる生成物が所定量だけ含まれているか、また製品に悪影響を及ぼす不純物が多量に含まれていないか確認する。この確認作業は、作業者が目視により、または制御用PCで実行されるプログラムにより行う。このようなプロセス管理を、運転中の真空装置50において定期的に実施する。

【0040】

このように、電気系部14に情報を表示させるだけでなく、該電気系部14における測定結果および差動排気部20の状態を電圧信号に変換して制御用PC62に出力する構成とした。このように、質量分析ユニット10からの出力データ(測定結果、表示内容等)を制御用PC62でも確認できるので、より効率的なプロセス管理が可能となる。

【0041】

(ピンホール検査)

次に、真空装置50のピンホール検査を行う方法について説明する。真空装置50のチャンバ52のメンテナンスに伴って、チャンバ52にピンホールが発生すると、真空装置50の機能が阻害されることになる。そこで、真空装置50のメンテナンス後にピンホール検査を行う必要がある。ピンホール検査として、ピンホールの有無を検出する空気リーク検査と、ピンホールの位置を検出するHeリーク検査とを順に行う。

【0042】

真空装置50の空気リーク検査を行うには、まずチャンバ52の内部を真空引きする。

次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。ピンホール検査では、チャンバ52内の圧力が低いことから、電気系部14に設けられているバルブ切り替えボタン41を押して、バルブ開度の大きい選択バルブV1を選択すればよい。これにより、前記測定部12内に被測定ガスをより多く導入することができる。また、測定部12の駆動および測定結果の表示についても、前記電気系部14において行う。具体的には、図2に示した電気系部14において、まず排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。その後、操作部30の測定開始ボタン31を押して測定を開始する。次に表示切替ボタン32を押して、内容表示部25のN2/O2ランプを点灯させる。これにより、測定された窒素ガスの分圧と酸素ガスの分圧との比率が、表示部16に表示される。そして、その比率が約4.0(400%)となった場合には、図3に示すチャンバ52においてピンホールを介した空気リークがあると判断する。

【0043】

このように、表示切り替えボタン32を押すだけで窒素ガスの分圧と酸素ガスの分圧との比率を確認することができるので、作業者が分圧比を手計算する必要がない。したがって、真空装置50の空気リーク検査を効率的に行うことができる。特に、空気リーク検査用のバルブV1の選択と、空気分圧の測定結果の表示とを、電気系部のみで行うことが可能となり、空気リーク検査を効率的に行うことができる。

【0044】

上述した空気リーク検査でピンホールがあると判断された場合に、ピンホールの位置を検出するためHeリーク検査を行う。Heリーク検査を行うには、まずチャンバ52の内部を真空引きする。Heリーク検査では、チャンバ52内の圧力が低いことから、バルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択すればよい。これにより、前記測定部12内に被測定ガスをより多く導入することができる。そして、チャンバ52の外面の特定部分にHeガスを吹き付ける。具体的には、ピンホールの存在する蓋然性が高いチャンバ52の溶接部分や可動部分等にHeガスを吹き付ける。次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。質量分析部1の駆動および測定結果の表示は電気系部14において行う。

【0045】

具体的には、図2に示した電気系部14において、まず排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。その後、操作部30の測定開始ボタン31を押して測定を開始する。次に表示切替ボタン32を押して、内容表示部25のHeランプを点灯させる。これにより、測定されたHeガスの分圧が表示部16に表示される。その分圧の大きさから、ピンホールを介したHeガスのリーク有無を判断する。そして、図3に示すチャンバ52の外面の様々な位置にHeガスを吹き付け、その都度上記作業を繰り返すことにより、ピンホールの位置を検出することができる。

【0046】

このように、検査用のHeガスを吹き付けるチャンバ52の近傍で、質量分析部ユニット10(質量分析部1および差動排気部20)の操作および測定結果の確認ができるので、例えば差動排気部20の制御部がスペース上の都合からチャンバから離間した位置に設けられていた場合と異なり、チャンバ52と差動排気部用の制御PCとの間を何度も往復する必要がない。したがって、ピンホール位置の検出を効率的に行うことができる。特に、Heリーク検査用のバルブV1の選択と、He分圧の測定結果の表示とを、電気系部のみで行うことが可能となり、Heリーク検査を効率的に行うことができる。

【0047】

(導入ガスリーク検査)

次に、真空装置50の導入ガスリーク検査を行う方法について説明する。真空装置50のメンテナンスに伴って、導入ガス供給手段60からチャンバ52への導入ガスのリークが発生する場合がある。そこで、真空装置50のメンテナンス後に導入ガスリーク検査を行う。導入ガスリーク検査では、チャンバ52内の圧力が高いため、電気系部14に設けられているバルブ切り替えボタン42を押して、バルブ開度の小さい選択バルブV2を選択すればよい。これにより、前記測定部12内に導入される被測定ガスの量を低減することができる。

【0048】

真空装置50の導入ガスリーク検査を行うには、まずチャンバ52の内部を真空引きする。次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。質量分析部1の駆動および測定結果の表示は前記電気系部14において行う。具体的には、上記検査と同様に、排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。その後、操作部30の測定開始ボタン31を押して測定を開始する。次に表示切り替えボタン32を押して、内容表示部25のANYランプを点灯させる。なお予め導入ガスの質量電荷比を登録しておく。これにより、測定された導入ガスの分圧が表示部16に表示される。その分圧の大きさから、図3に示すチャンバ52への導入ガスのリーク有無を判断することができる。このように、導入ガスリーク検査用のバルブV2の選択と、導入ガス分圧の測定結果の表示とを、電気系部のみで行うことが可能になり、導入ガスリーク検査を効率的に行うことができる。

【0049】

(冷却水リーク検査)

次に、真空装置50の冷却水リーク検査を行う方法について説明する。真空装置50のメンテナンスに伴って、真空装置50の冷却水配管(不図示)からチャンバ52への冷却水のリークが発生する場合がある。そこで、真空装置50のメンテナンス後に冷却水リーク検査を行う。

【0050】

真空装置50の冷却水リーク検査を行うには、まずチャンバ52の内部を真空引きする。次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。質量分析部1の駆動および測定結果の表示は前記電気系部14において行う。冷却水リーク検査では、チャンバ52内の圧力が低いことから、バルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択すればよい。具体的には、上記検査工程と同様に測定部12内を減圧した後、電気系部14の測定開始ボタン31を押して測定を開始する。次に表示切り替えボタン32を押して、内容表示部25のH2Oランプを点灯させる。これにより、測定された水蒸気の分圧が表示部16に表示される。その分圧の大きさから、図3に示すチャンバ52への冷却水のリーク有無を判断する。

【0051】

なお上述した空気リーク検査、導入ガスリーク検査および冷却水リーク検査は、同時に行うことも可能である。

具体的には、まずチャンバ52の内部を真空引きする。次に質量分析装置を駆動し、チャンバ52の内部ガスを測定する。このとき、各検査に応じて表示部12に設けられたバルブ切り替えボタン41,42のいずれかを押して、選択バルブV1,V2の切り替えを行う。例えば、最初にチャンバ52内の圧力が低い、空気リーク検査を行う場合には上述したようにバルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択し、表示ボタン切り替えボタン32を押してN2/O2比率の測定結果を表示させる。次に、チャンバ52内の圧力が高い、導入ガスリーク検査を行う場合には、バルブ切り替えボタン42を押して、バルブ開度の小さい選択バルブV2を選択し、表示切り替えボタン32を押してANYランプを点灯させ、測定結果を表示する。次に、チャンバ52内の圧力が低い、冷却水リーク検査を行う場合には、バルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択し、表示ボタン切り替えボタン32を押してH2O分圧の測定結果を表示する。

【0052】

このように電気系部14に設けられたバルブ切り替えボタン41,42を用いることで、空気リーク検査、導入ガスリーク検査および冷却水リーク検査を連続的行うことができる。また、各種検査の測定結果を表示させる際に、図1に示す表示切替ボタン32を繰り返し押して、内容表示部25のN2/O2ランプ、H2OランプおよびANYランプを順に点灯させればよい。これにより、測定されたN2ガスの分圧とO2ガスの分圧との比率、水蒸気の分圧、および導入ガスの分圧が順に表示される。

【0053】

このように、本発明によれば、複数種類のガスの測定を連続して行う場合でも、被測定ガスの種類に応じた(チャンバ52内の圧力に応じた)バルブV1,V2の選択と、測定結果を表示すべきガス種類の選択とを、電気系部14のみで行うことが可能であり、各種検査をより効率的におこなうことができる。

【0054】

以上に詳述したように、本実施形態に係る質量分析ユニット10は、電気系部14は差動排気部20の制御部として機能し、かつ差動排気部20の操作部40が設けられる構成とした。この構成によれば、電気系部で質量分析部の操作および測定結果の確認ができ、かつ前記差動排気部20を制御およびポンプ22,23の異常等を確認することができるので、真空装置の各種検査を効率的に行うことができる。そして、差動排気部用の制御部を別途用意する必要が無くなり、差動排気部20を安価に提供でき、これによって質量分析ユニット10の低コスト化を図ることができる。チャンバ52の近傍で質量分析装置の操作および測定結果の確認ができるので、真空装置の各種検査を効率的に行うことができる。特に運転中の真空装置のプロセス管理だけでなく、メンテナンス後の真空装置のリーク検査を効率的に行うことができる。

【0055】

また、電気系部14によって、質量分析部1のベーキング(加熱処理)の開始・終了、選択バルブV1,V2の開閉をそれぞれ制御することができ、上記プロセス管理や各種検査の効率化を図ることができる。

【図面の簡単な説明】

【0056】

【図1】質量分析ユニットのブロック図を示すものである。

【図2】電気系部および質量分析部を示す図である。

【図3】質量分析ユニットを装着した真空装置の概略構成図である。

【図4】従来技術に係る質量分析ユニットの概略構成図である。

【符号の説明】

【0057】

1…質量分析部、10…質量分析ユニット、12…測定部、14…電気系部、20…差動排気部、21…ベーキングヒータ、22…ターボ分子ポンプ(ポンプ)、23…フォアポンプ(ポンプ)、24…ガス導入部(被測定ガス導入部)、V1,V2…選択バルブ(バルブ)

【技術分野】

【0001】

本発明は、質量分析ユニット、及び質量分析ユニットの使用方法に関するものである。

【背景技術】

【0002】

半導体装置やフラットパネルディスプレイの製造工程では、様々な真空装置が利用されている。このような真空装置のプロセス管理、あるいはリーク検査等の各種検査を行う際に、四重極型の質量分析ユニットが使用される(例えば、非特許文献1参照)。質量分析ユニットは、分析対象ガスに含まれる様々な物質につき、質量電荷比(質量数/電荷数)ごとの分圧を測定するものである。

【0003】

図4は、従来技術に係る質量分析ユニットの概略構成図である。質量分析ユニット101は、分析対象ガスを導入し質量電荷比ごとの分圧を測定する測定部(質量分析部)112と、その測定部を電気的に制御する電気系部114とを備えた質量分析装置100を備えている。また、通常、質量分析装置100の動作可能範囲は、例えば1e−2Pa以下であることから、それよりも高い圧力のガスを分析対象とする場合には、差動排気部102が必要となる。この差動排気部102は、開度の異なる複数のバルブを並列に備えた被測定ガス導入部103、及び該被測定ガス導入部103から導入されたガスを排気する排気ポンプ104等を備えて構成される。この構成により、真空装置のチャンバ内の圧力が異なる場合においても、前記バルブを切り替えることで測定部112に導入されるガス量を一定に保持することが可能となっている。また、質量分析ユニット101は、差動排気部102を駆動させるための制御部105を備えている。

【0004】

このような質量分析ユニット101を用いて真空装置のプロセス管理、各種検査を行うには、前記制御部105を用いて差動排気部102を駆動させるとともに、前記電気系部114を用いて質量分析装置100を駆動させ、真空装置の内部ガスにおける質量電荷比ごとの分圧を測定し、その測定結果を出力して表示させる。そして、表示された測定結果から内部ガスに含まれる物質の種類および量を確認し、真空装置において所定プロセスが実行されているか否かを判断することができる。

【非特許文献1】「残留ガスモニタ;REGA」、株式会社アルバック、カタログN1852−3、2002年02月

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、近年では真空装置の省スペース化が進んでおり、これに伴って前記質量分析装置とは別体として設けられる差動排気部102用の制御部104の設置場所が限られてしまう。そのため、前記制御部105は、ケーブルを介して質量分析装置から離れた位置に配置されることとなる。すなわち、質量分析ユニット101を用いて真空装置のプロセス管理あるいは各種検査を行う際には、電気系部114と制御部104との間を往復する必要が生じ、そのプロセスが煩雑となってしまう。特に、複数種類のガスの測定を連続して行う場合に、被測定ガスの種類に応じた被測定ガス導入部103のバルブの選択とを、別々の位置で行う必要があり、プロセスが煩雑となる。

【0006】

本発明は、上記従来技術の問題点に鑑み成されたものであって、各種検査を効率かつ安価に行うことのできる、質量分析ユニット、及び質量分析ユニットの使用方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の質量分析ユニットは、被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部に連続的に設けられ、かつ当該測定部を制御する電気系部を有した質量分析部と、該質量分析部に導入される被測定ガスの圧力を所定値まで減圧する差動排気部と、を備えた質量分析ユニットにおいて、前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられることを特徴とする。

【0008】

本発明の質量分析ユニットによれば、電気系部によって差動排気部を制御できるので、差動排気系用の制御部が真空装置に近接した状態となる。よって、電気系部のみで質量分析ユニットの駆動を制御することができ、例えば真空装置におけるプロセス管理やメンテナンス後のリーク検査を効率的に行うことができる。また、例えば従来のような差動排気部用の制御PC(コンピュータ)部などが不要となり、電気系部に設けられたCPUを兼用することで差動排気部を安価に提供でき、これによって低コスト化が図られたものとなる。

【0009】

また、上記質量分析ユニットにおいては、前記電気系部には、前記測定部の操作部および測定結果表示部が設けられるのが好ましい。

この構成によれば、電気系部のみで測定部の操作ができ、表示部により測定結果を簡単に確認することができるので、各種検査をより効率的に行うことができる。

【0010】

また、上記質量分析ユニットにおいては、前記差動排気部は、被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材として備え、該各構成部材が前記電気系部によってそれぞれ制御されるのが好ましい。

この構成によれば、前記電気系部によって、例えば前記質量分析部のベーキング(加熱処理)の開始・終了、被測定ガスの導入部を構成するバルブの開閉をそれぞれ制御することができるので、上記プロセス管理や各種検査を効率的に行うことができる。

このとき、前記被測定ガス導入部は開度の異なる複数のバルブを並列に備えてなり、前記電気系部により前記各バルブの開閉が選択されるのが好ましい。

この構成によれば、電気系部を用いることで、例えば被測定ガスの種類に応じてバルブを選択的に切り替えることができるので、上記プロセス管理や各種検査をより効率的に行うことができる。特に、複数種類のガスの測定を連続して行う場合でも、被測定ガスの種類に応じたバルブの選択と、測定結果を表示すべきガス種類の選択とを、電気系部のみで行うことが可能になり、各種検査をより効率的に行うことができる。

【0011】

また、上記質量分析ユニットにおいては、前記電気系部には、前記各構成部材の状態を表示する状態表示部が設けられるのが好ましい。

この構成によれば、例えば状態表示部に各構成部材の状態、例えば不良や異常等が表示されるので、排気系部の各構成部材の状態を簡単に把握することができ、上記プロセス管理や各種検査がより効率的に行うことができる。

【0012】

本発明の質量分析ユニットの使用方法は、被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部を制御するとともに、当該測定部の操作部および測定結果表示部が設けられた電気系部を有する質量分析部と、該質量分析部に導入される被測定ガスの圧力を所定値まで減圧し、開度の異なる複数のバルブを並列に有し、前記電気系部により前記各バルブの開閉が選択される被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材とし、該各構成部材が前記電気系部によってそれぞれ制御される差動排気部と、を備え、前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられてなる質量分析ユニットの使用方法であって、前記被測定ガス導入部から導入されるガス種類に応じた前記バルブの選択と、測定結果を表示すべきガス種類の選択とを、前記電気系部で行うことにより、複数種類のガス測定を連続的に行うことを特徴とする。

【0013】

本発明の質量分析ユニットの使用方法によれば、被測定ガスの種類に応じたバルブの選択と、測定結果を表示すべきガス種類の選択とを、電気系部複数種類のガスの測定を電気系部のみで連続して行うことができるので、各種検査をより効率的に行うことができる。

【0014】

本発明の質量分析ユニットの使用方法は、上記の質量分析ユニットを用いて、メンテナンス後の真空装置のリーク検査を行うことを特徴とする。

【0015】

本発明の質量分析ユニットの使用方法によれば、分析対象ガスの存在位置の近傍に配設した電気系部を用いることで、差動排気部を含む質量分析ユニットの駆動を制御することができるので、真空装置のチャンバと前記差動排気部の制御用PCとの間を何度も往復する必要が無くなる。したがって、ピンホール位置の検出を効率的に行うことができる。

【0016】

また、上記質量分析ユニットの使用方法においては、前記リーク検査は、真空装置におけるピンホール位置の検出手段として行うのが好ましい。

この構成によれば、検査用ガスを吹き付けるチャンバの近傍に質量分析ユニットの操作ができるので、真空装置のチャンバと制御用PCとの間を何度も往復する必要がなくなる。したがって、ピンホール位置の検出を効率的に行うことができる。

【発明の効果】

【0017】

本発明によれば、電気系部のみで質量分析ユニットの駆動を制御することができ、例えば真空装置におけるプロセス管理やメンテナンス後のリーク検査を効率的に行うことができる。また、電気系部に設けられたCPUを兼用することで差動排気部を安価に提供でき、これによって低コスト化が図られたものとなる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施形態につき、図面を参照して説明する。なお、以下の説明に用いる各図面では、各部材を認識可能な大きさとするため、各部材の縮尺を適宜変更している。

【0019】

(質量分析ユニット)

図1は、本実施形態に係る質量分析ユニットのブロック図を示すものである。

質量分析ユニットには磁場偏向型や四重極型等が存在するが、本実施形態ではトランスデューサ型の四重極型質量分析装置を例として説明する。四重極型の質量分析ユニットは、真空中に存在するガスの種類とそれぞれのガスの分圧を計測するものであり、測定部12の内部にイオン源部、四重極部およびイオン検出部(いずれも不図示)を備えている。質量分析の原理は、差動排気部20を用い、分析対象ガス(被測定ガス)を質量分析部1の測定部12に導入する。次に、イオン源部のフィラメントで生成された熱電子により、導入されたガス分子をイオン化する。次に、四重極部における4本のロッドに直流電圧および交流電圧による電場を加え、イオン源部から入射したイオンのうち特定の質量電荷比(質量数/電荷数)をもつイオンのみを通過させる。次にイオン検出部において、四重極部を通過したイオンをイオン電流として検出する。そして、四重極部に印加する電場をスイープさせ、質量電荷比ごとにイオン電流を測定し、ガスの種類とそれぞれのガスの分圧を計測する仕組みとなっている。

【0020】

本実施形態に係る質量分析ユニット10は、質量分析部1と、該質量分析部1に導入される被測定ガスの圧力を所定値まで減圧する差動排気部20と、を備えて構成されている。前記質量分析部1は、被測定ガスの質量電荷比ごとの分圧を測定する測定部12、および測定部12に連続的に設けられ、かつ測定部12を制御する電気系部14を備えている。

【0021】

ところで通常、質量分析部1は1e−2Pa以下の圧力で良好に動作し、それ以上の圧力のガスを測定する場合には上記差動排気部20を駆動させ、分析対象ガスの圧力を所定値まで減圧する必要がある。

【0022】

この差動排気部20は、分析対象ガス(被測定ガス)を導入するガス導入部(被測定ガス導入部)24と、前記測定部12を加熱するベーキングヒータ21と、前記測定部12内に導入される被測定ガスの一部を減圧するターボ分子ポンプ22と、該ターボ分子ポンプ22に連結するフォアポンプ(例えば、ダイアフラムポンプ)23と、を主体として構成されている。前記ガス導入部24は、被測定ガスの選択を可能とする選択バルブV1,V2を備えて構成されている。これら選択バルブV2側には、オリフィスが組み合わされており選択バルブV1に比べ、測定部12に導入されるガスの量を絞ることで小さくできるようになっている。すなわち、測定部12に導入するガス量を小さくする場合には、前記選択バルブV2を選択すればよい。

【0023】

一般に上記の差動排気部を有した四重極型質量分析ユニットには、この差動排気部用の制御部が必要となる。四重極型質量分析ユニットは真空装置に接続されるが、近年では真空装置の省スペース化が進んでおり、それに伴って前記制御部が設置できる場所も限られてしまう。

【0024】

一方、本実施形態に係る質量分析ユニット10においては、図2に示すように電気系部14が差動排気部20の制御部として機能し、かつ前記差動排気部20の操作部40が設けられている。また、前記電気系部14には差動排気部20のポンプ状態を表示する表示部45が設けられている。

【0025】

操作部40には、前記ガス導入部24を構成する選択バルブV1,V2の切り替えボタン41,42が設けられている。また、前記ベーキングヒータを駆動させるヒータ駆動ボタン43が設けられている。このヒータ駆動ボタン43を押すと、ベーキングヒータ21によって測定部12内に存在する水分が蒸発し、測定部12内から水蒸気を排出することができ、これにより測定部12内が減圧される。また、排気の開始を行う排気(START)ボタン44が設けられている。この排気ボタン44を押すと、前記ターボ分子ポンプ22および前記フォアポンプ23が駆動し、前記ガス導入部24から取り込んだ分析対象ガス(被測定ガス)を所定圧力値まで減圧することができる。

また表示部45には、ターボ分子ポンプ22およびフォアポンプ23の状態(異常、故障等)を示されるようになっている。

【0026】

さらに前記電気系部14には、前記測定部12における操作部30および測定結果の表示部16が設けられている。操作部30には、測定開始(Start)ボタン31および表示切替(CH)ボタン32が設けられている。その測定開始ボタン31を押すと、測定部12におけるイオン源部のフィラメントに通電され、質量電荷比1〜100における分圧のスキャン測定を開始する。その後、所定のサンプリングタイムごとに断続的な測定が行われる。

【0027】

また表示部16は、数値表示部17、単位表示部18および内容表示部25で構成されている。数値表示部17において分圧を表示する場合には、単位表示部18における「Pa」のランプが点灯し、数値表示部17において分圧比を表示する場合には、単位表示部18における「%」のランプが点灯するようになっている。これ以外にも、通電状態を示すPOWERランプ、フィラメントの異常や回路上の異常を検知した場合に点灯するERRORランプが設けられている。

【0028】

また内容表示部25には、表示部16における表示内容を示すための複数のランプが設けられている。操作部30の表示切替ボタン32を押すと、表示部16における表示内容が切り替わり、その表示内容に対応したランプが点灯するようになっている。

【0029】

Heランプは、Heガスの質量電荷比(=4)に対応する分圧が表示されていることを示すものであり、真空装置のHeリーク検査に使用される。H2Oランプは、水蒸気の質量電荷比(=18)に対応する分圧が表示されていることを示すものであり、真空装置の冷却水リーク検査に使用される。N2/O2ランプは、N2(窒素)ガスの分圧とO2(酸素)ガスの分圧との比率が表示されていることを示すものであり、真空装置の空気リーク検査に使用される。ANYランプは、予め登録された特定ガスの分圧が表示されていることを示すものであり、真空装置の導入ガスリーク検査に使用される。なおデフォルトとして、例えば質量電荷比が44の特定ガスが登録されている。これ以外にも、N2ガスの質量電荷比(=28)に対応する分圧が表示されていることを示すN2ランプ、O2ガスの質量電荷比(=32)に対応する分圧が表示されていることを示すO2ランプ、分析対象ガスの全圧が表示されていることを示すTPランプが設けられている。

【0030】

また測定結果は、表示部16に表示されるだけでなく、電圧信号に変換され配線3を介して外部に出力しうるようになっている。その際、窒素ガスの分圧と酸素ガスの分圧との比率の0〜100%を、電圧の0〜10Vに割り当てて出力すればよい。これにより、真空装置のメンテナンス時だけでなく運転中にも空気リークなどの異常を監視することができる。なお測定結果の全てを出力することなく、各種ガスの分圧や分圧比が許容値を超えた場合にのみ、リレーやデジタル信号にて外部に出力するようにしてもよい。

【0031】

このように本実施形態に係る質量分析ユニットによれば、電気系部14のみで質量分析ユニットの駆動を制御することができ、例えば後述するような真空装置におけるプロセス管理やメンテナンス後のリーク検査を効率的に行うことができる。また、例えば差動排気部用の制御部などが不要となり、差動排気部20を安価に提供することができ、低コスト化が図られたものとなる。

【0032】

(質量分析ユニットの使用方法)

次に、本実施形態に係る質量分析ユニット10の使用方法につき、図面を参照して説明する。

【0033】

図3は、本実施形態に係る質量分析ユニット10を装着した真空装置の概略構成図である。以下には、質量分析ユニット10を装着する真空装置50として、DCマグネトロンスパッタ装置を例に挙げて説明する。DCマグネトロンスパッタ装置(以下「スパッタ装置」という。)は、チャンバ52の内部にマグネトロン電極54を備えている。このマグネトロン電極54は、電極上に配置されたターゲット56の表面に磁界を印加し、高密度プラズマを発生させるものである。そして、真空ポンプ58によりチャンバ52を真空排気し、導入ガス供給手段60からArガスをチャンバ52に供給する。これにより、ターゲット56にArイオンが衝突し、飛び出したターゲット材料が対向する基板5に付着して成膜されるようになっている。このスパッタ装置50の動作は、チャンバ52から離間配置された制御用PC(パーソナルコンピュータ)62によって制御される。

【0034】

このとき、質量分析ユニット10は、チャンバ52の側壁に設けられたガス供給チューブがガス導入部24を構成する選択バルブV1,V2に接続されたものとなっている。そして、ガス導入部24を介し、前記測定部12には分析対象ガスが供給されるようになっている。なお本実施形態では、電気系部14に測定部12の操作部および測定結果の表示部、並びに前記差動排気部20の操作部および表示部が配設されているが、前記電気系部14に真空装置50の制御用PC62を接続することで、測定部12の操作および測定結果の表示、並びに差動排気部20の制御を制御用PC62ができるようになっている。

【0035】

このようにして装着された質量分析ユニット10を用いて、真空装置50の各種検査を行う方法について以下に説明する。

【0036】

(プロセス管理方法)

最初に、真空装置50のプロセス管理を行う方法について説明する。まず真空装置50を運転して成膜処理を開始する。次に、質量分析ユニット10を駆動して、チャンバ52の内部ガスの測定を開始する。上述したように、質量分析ユニット10は、電気系部14によって差動排気部20を制御可能となっている。

【0037】

具体的には、図2に示した電気系部14において、まず排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。

【0038】

例えば、被測定ガスの種類に応じて、操作部40のボタンを押すことで、より好ましい選択バルブV1,V2への切り替えを行うことができる。具体的には、プロセス管理では、チャンバ内の圧力が比較的高いことから、電気系部14に設けられた操作部40のバルブ切り替えボタン42を押して、バルブ開度の大きい選択バルブV2を選択すればよい。このように、電気系部14の操作部30,40のボタンから、差動排気部20の立ち上げ、立ち下げ、ベーキングの開始・終了、バルブV1,V2の開閉を行うことができる。これにより、効率的にプロセス管理を行うことが可能となる。

【0039】

そして、操作部30の測定開始ボタン31を押して測定を開始する。質量分析部1における測定結果は電圧信号に変換され、制御用PC62に出力される。制御用PC62では、質量電荷比を横軸にとり分圧を縦軸にとったグラフを表示する。次に、その測定結果から内部ガスに含まれる物質の種類および量を確認する。すなわち、正常なプロセスによる生成物が所定量だけ含まれているか、また製品に悪影響を及ぼす不純物が多量に含まれていないか確認する。この確認作業は、作業者が目視により、または制御用PCで実行されるプログラムにより行う。このようなプロセス管理を、運転中の真空装置50において定期的に実施する。

【0040】

このように、電気系部14に情報を表示させるだけでなく、該電気系部14における測定結果および差動排気部20の状態を電圧信号に変換して制御用PC62に出力する構成とした。このように、質量分析ユニット10からの出力データ(測定結果、表示内容等)を制御用PC62でも確認できるので、より効率的なプロセス管理が可能となる。

【0041】

(ピンホール検査)

次に、真空装置50のピンホール検査を行う方法について説明する。真空装置50のチャンバ52のメンテナンスに伴って、チャンバ52にピンホールが発生すると、真空装置50の機能が阻害されることになる。そこで、真空装置50のメンテナンス後にピンホール検査を行う必要がある。ピンホール検査として、ピンホールの有無を検出する空気リーク検査と、ピンホールの位置を検出するHeリーク検査とを順に行う。

【0042】

真空装置50の空気リーク検査を行うには、まずチャンバ52の内部を真空引きする。

次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。ピンホール検査では、チャンバ52内の圧力が低いことから、電気系部14に設けられているバルブ切り替えボタン41を押して、バルブ開度の大きい選択バルブV1を選択すればよい。これにより、前記測定部12内に被測定ガスをより多く導入することができる。また、測定部12の駆動および測定結果の表示についても、前記電気系部14において行う。具体的には、図2に示した電気系部14において、まず排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。その後、操作部30の測定開始ボタン31を押して測定を開始する。次に表示切替ボタン32を押して、内容表示部25のN2/O2ランプを点灯させる。これにより、測定された窒素ガスの分圧と酸素ガスの分圧との比率が、表示部16に表示される。そして、その比率が約4.0(400%)となった場合には、図3に示すチャンバ52においてピンホールを介した空気リークがあると判断する。

【0043】

このように、表示切り替えボタン32を押すだけで窒素ガスの分圧と酸素ガスの分圧との比率を確認することができるので、作業者が分圧比を手計算する必要がない。したがって、真空装置50の空気リーク検査を効率的に行うことができる。特に、空気リーク検査用のバルブV1の選択と、空気分圧の測定結果の表示とを、電気系部のみで行うことが可能となり、空気リーク検査を効率的に行うことができる。

【0044】

上述した空気リーク検査でピンホールがあると判断された場合に、ピンホールの位置を検出するためHeリーク検査を行う。Heリーク検査を行うには、まずチャンバ52の内部を真空引きする。Heリーク検査では、チャンバ52内の圧力が低いことから、バルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択すればよい。これにより、前記測定部12内に被測定ガスをより多く導入することができる。そして、チャンバ52の外面の特定部分にHeガスを吹き付ける。具体的には、ピンホールの存在する蓋然性が高いチャンバ52の溶接部分や可動部分等にHeガスを吹き付ける。次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。質量分析部1の駆動および測定結果の表示は電気系部14において行う。

【0045】

具体的には、図2に示した電気系部14において、まず排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。その後、操作部30の測定開始ボタン31を押して測定を開始する。次に表示切替ボタン32を押して、内容表示部25のHeランプを点灯させる。これにより、測定されたHeガスの分圧が表示部16に表示される。その分圧の大きさから、ピンホールを介したHeガスのリーク有無を判断する。そして、図3に示すチャンバ52の外面の様々な位置にHeガスを吹き付け、その都度上記作業を繰り返すことにより、ピンホールの位置を検出することができる。

【0046】

このように、検査用のHeガスを吹き付けるチャンバ52の近傍で、質量分析部ユニット10(質量分析部1および差動排気部20)の操作および測定結果の確認ができるので、例えば差動排気部20の制御部がスペース上の都合からチャンバから離間した位置に設けられていた場合と異なり、チャンバ52と差動排気部用の制御PCとの間を何度も往復する必要がない。したがって、ピンホール位置の検出を効率的に行うことができる。特に、Heリーク検査用のバルブV1の選択と、He分圧の測定結果の表示とを、電気系部のみで行うことが可能となり、Heリーク検査を効率的に行うことができる。

【0047】

(導入ガスリーク検査)

次に、真空装置50の導入ガスリーク検査を行う方法について説明する。真空装置50のメンテナンスに伴って、導入ガス供給手段60からチャンバ52への導入ガスのリークが発生する場合がある。そこで、真空装置50のメンテナンス後に導入ガスリーク検査を行う。導入ガスリーク検査では、チャンバ52内の圧力が高いため、電気系部14に設けられているバルブ切り替えボタン42を押して、バルブ開度の小さい選択バルブV2を選択すればよい。これにより、前記測定部12内に導入される被測定ガスの量を低減することができる。

【0048】

真空装置50の導入ガスリーク検査を行うには、まずチャンバ52の内部を真空引きする。次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。質量分析部1の駆動および測定結果の表示は前記電気系部14において行う。具体的には、上記検査と同様に、排気ボタン44を押し、ターボ分子ポンプ22およびフォアポンプ23を駆動させる。続いて、ヒータ駆動ボタン43を押し、ベーキングヒータを駆動させ測定部12の内部にある水分を蒸発させ、測定部12内を減圧する。その後、操作部30の測定開始ボタン31を押して測定を開始する。次に表示切り替えボタン32を押して、内容表示部25のANYランプを点灯させる。なお予め導入ガスの質量電荷比を登録しておく。これにより、測定された導入ガスの分圧が表示部16に表示される。その分圧の大きさから、図3に示すチャンバ52への導入ガスのリーク有無を判断することができる。このように、導入ガスリーク検査用のバルブV2の選択と、導入ガス分圧の測定結果の表示とを、電気系部のみで行うことが可能になり、導入ガスリーク検査を効率的に行うことができる。

【0049】

(冷却水リーク検査)

次に、真空装置50の冷却水リーク検査を行う方法について説明する。真空装置50のメンテナンスに伴って、真空装置50の冷却水配管(不図示)からチャンバ52への冷却水のリークが発生する場合がある。そこで、真空装置50のメンテナンス後に冷却水リーク検査を行う。

【0050】

真空装置50の冷却水リーク検査を行うには、まずチャンバ52の内部を真空引きする。次に質量分析ユニット10を駆動し、チャンバ52の内部ガスを測定して、その測定結果を表示させる。質量分析部1の駆動および測定結果の表示は前記電気系部14において行う。冷却水リーク検査では、チャンバ52内の圧力が低いことから、バルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択すればよい。具体的には、上記検査工程と同様に測定部12内を減圧した後、電気系部14の測定開始ボタン31を押して測定を開始する。次に表示切り替えボタン32を押して、内容表示部25のH2Oランプを点灯させる。これにより、測定された水蒸気の分圧が表示部16に表示される。その分圧の大きさから、図3に示すチャンバ52への冷却水のリーク有無を判断する。

【0051】

なお上述した空気リーク検査、導入ガスリーク検査および冷却水リーク検査は、同時に行うことも可能である。

具体的には、まずチャンバ52の内部を真空引きする。次に質量分析装置を駆動し、チャンバ52の内部ガスを測定する。このとき、各検査に応じて表示部12に設けられたバルブ切り替えボタン41,42のいずれかを押して、選択バルブV1,V2の切り替えを行う。例えば、最初にチャンバ52内の圧力が低い、空気リーク検査を行う場合には上述したようにバルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択し、表示ボタン切り替えボタン32を押してN2/O2比率の測定結果を表示させる。次に、チャンバ52内の圧力が高い、導入ガスリーク検査を行う場合には、バルブ切り替えボタン42を押して、バルブ開度の小さい選択バルブV2を選択し、表示切り替えボタン32を押してANYランプを点灯させ、測定結果を表示する。次に、チャンバ52内の圧力が低い、冷却水リーク検査を行う場合には、バルブ切り替えボタン41を押し、バルブ開度の大きい選択バルブV1を選択し、表示ボタン切り替えボタン32を押してH2O分圧の測定結果を表示する。

【0052】

このように電気系部14に設けられたバルブ切り替えボタン41,42を用いることで、空気リーク検査、導入ガスリーク検査および冷却水リーク検査を連続的行うことができる。また、各種検査の測定結果を表示させる際に、図1に示す表示切替ボタン32を繰り返し押して、内容表示部25のN2/O2ランプ、H2OランプおよびANYランプを順に点灯させればよい。これにより、測定されたN2ガスの分圧とO2ガスの分圧との比率、水蒸気の分圧、および導入ガスの分圧が順に表示される。

【0053】

このように、本発明によれば、複数種類のガスの測定を連続して行う場合でも、被測定ガスの種類に応じた(チャンバ52内の圧力に応じた)バルブV1,V2の選択と、測定結果を表示すべきガス種類の選択とを、電気系部14のみで行うことが可能であり、各種検査をより効率的におこなうことができる。

【0054】

以上に詳述したように、本実施形態に係る質量分析ユニット10は、電気系部14は差動排気部20の制御部として機能し、かつ差動排気部20の操作部40が設けられる構成とした。この構成によれば、電気系部で質量分析部の操作および測定結果の確認ができ、かつ前記差動排気部20を制御およびポンプ22,23の異常等を確認することができるので、真空装置の各種検査を効率的に行うことができる。そして、差動排気部用の制御部を別途用意する必要が無くなり、差動排気部20を安価に提供でき、これによって質量分析ユニット10の低コスト化を図ることができる。チャンバ52の近傍で質量分析装置の操作および測定結果の確認ができるので、真空装置の各種検査を効率的に行うことができる。特に運転中の真空装置のプロセス管理だけでなく、メンテナンス後の真空装置のリーク検査を効率的に行うことができる。

【0055】

また、電気系部14によって、質量分析部1のベーキング(加熱処理)の開始・終了、選択バルブV1,V2の開閉をそれぞれ制御することができ、上記プロセス管理や各種検査の効率化を図ることができる。

【図面の簡単な説明】

【0056】

【図1】質量分析ユニットのブロック図を示すものである。

【図2】電気系部および質量分析部を示す図である。

【図3】質量分析ユニットを装着した真空装置の概略構成図である。

【図4】従来技術に係る質量分析ユニットの概略構成図である。

【符号の説明】

【0057】

1…質量分析部、10…質量分析ユニット、12…測定部、14…電気系部、20…差動排気部、21…ベーキングヒータ、22…ターボ分子ポンプ(ポンプ)、23…フォアポンプ(ポンプ)、24…ガス導入部(被測定ガス導入部)、V1,V2…選択バルブ(バルブ)

【特許請求の範囲】

【請求項1】

被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部に連続的に設けられ、かつ当該測定部を制御する電気系部を有した質量分析部と、該質量分析部に導入される被測定ガスの圧力を所定値まで減圧する差動排気部と、を備えた質量分析ユニットにおいて、

前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられることを特徴とする質量分析ユニット。

【請求項2】

前記電気系部には、前記測定部の操作部および測定結果表示部が設けられることを特徴とする請求項1に記載の質量分析ユニット。

【請求項3】

前記差動排気部は、被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材として備え、該各構成部材が前記電気系部によってそれぞれ制御されることを特徴とする請求項1又は2に記載の質量分析ユニット。

【請求項4】

前記被測定ガス導入部は開度の異なる複数のバルブを並列に備えてなり、前記電気系部により前記各バルブの開閉が選択されることを特徴とする請求項3に記載の質量分析ユニット。

【請求項5】

前記電気系部には、前記各構成部材の状態を表示する状態表示部が設けられることを特徴とする請求項3又は4に記載の質量分析ユニット。

【請求項6】

被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部を制御するとともに、当該測定部の操作部および測定結果表示部が設けられた電気系部を有する質量分析部と、

該質量分析部に導入される被測定ガスの圧力を所定値まで減圧し、開度の異なる複数のバルブを並列に有し、前記電気系部により前記各バルブの開閉が選択される被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材とし、該各構成部材が前記電気系部によってそれぞれ制御される差動排気部と、を備え、

前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられてなる質量分析ユニットの使用方法であって、

前記被測定ガス導入部から導入されるガス種類に応じた前記バルブの選択と、測定結果を表示すべきガス種類の選択とを、前記電気系部で行うことにより、複数種類のガス測定を連続的に行うことを特徴とする質量分析ユニットの使用方法。

【請求項7】

請求項1〜5のいずれか一項に記載の質量分析ユニットを用いて、真空装置のメンテナンス後のリーク検査を行うことを特徴とする質量分析ユニットの使用方法。

【請求項8】

前記リーク検査は、真空装置におけるピンホール位置の検査であることを特徴とする請求項7に記載の質量分析ユニットの使用方法。

【請求項1】

被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部に連続的に設けられ、かつ当該測定部を制御する電気系部を有した質量分析部と、該質量分析部に導入される被測定ガスの圧力を所定値まで減圧する差動排気部と、を備えた質量分析ユニットにおいて、

前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられることを特徴とする質量分析ユニット。

【請求項2】

前記電気系部には、前記測定部の操作部および測定結果表示部が設けられることを特徴とする請求項1に記載の質量分析ユニット。

【請求項3】

前記差動排気部は、被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材として備え、該各構成部材が前記電気系部によってそれぞれ制御されることを特徴とする請求項1又は2に記載の質量分析ユニット。

【請求項4】

前記被測定ガス導入部は開度の異なる複数のバルブを並列に備えてなり、前記電気系部により前記各バルブの開閉が選択されることを特徴とする請求項3に記載の質量分析ユニット。

【請求項5】

前記電気系部には、前記各構成部材の状態を表示する状態表示部が設けられることを特徴とする請求項3又は4に記載の質量分析ユニット。

【請求項6】

被測定ガスの質量電荷比ごとの分圧を測定する測定部、及び該測定部を制御するとともに、当該測定部の操作部および測定結果表示部が設けられた電気系部を有する質量分析部と、

該質量分析部に導入される被測定ガスの圧力を所定値まで減圧し、開度の異なる複数のバルブを並列に有し、前記電気系部により前記各バルブの開閉が選択される被測定ガス導入部、排気ポンプ、及び前記質量分析部を加熱するヒータを構成部材とし、該各構成部材が前記電気系部によってそれぞれ制御される差動排気部と、を備え、

前記電気系部は前記差動排気部の制御部として機能し、かつ当該差動排気部の操作部が設けられてなる質量分析ユニットの使用方法であって、

前記被測定ガス導入部から導入されるガス種類に応じた前記バルブの選択と、測定結果を表示すべきガス種類の選択とを、前記電気系部で行うことにより、複数種類のガス測定を連続的に行うことを特徴とする質量分析ユニットの使用方法。

【請求項7】

請求項1〜5のいずれか一項に記載の質量分析ユニットを用いて、真空装置のメンテナンス後のリーク検査を行うことを特徴とする質量分析ユニットの使用方法。

【請求項8】

前記リーク検査は、真空装置におけるピンホール位置の検査であることを特徴とする請求項7に記載の質量分析ユニットの使用方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−157727(P2008−157727A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−346008(P2006−346008)

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月22日(2006.12.22)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]