質量分析装置

【課題】特別に加工された試料プレートを用いることなく、マトリクス付着後の試料プレートをステージに載置した際の位置ずれを精度良く検出し、その位置ずれを補正して分析者により指定された領域に対する正確な質量分析を実施する。

【解決手段】試料プレート3が試料ステージ2上に載置されると、照射痕形成制御部22が試料ステージ2を適宜移動させ高パワーのレーザ光を短時間させることにより、試料プレート3上の所定位置に照射痕を形成する。照射痕は固有の形状を有するから、照射痕の顕微観察画像を取得しこれを画像保存部32に保存しておく。一旦ステージ2上から取り出された試料プレート3が再びステージ2上に置かれたあと、その時点で得られる画像上の照射痕の位置と保存部32に保存されている画像上の照射痕の位置との相違から位置ずれ量を算出し、分析位置補正部24は求まったずれ量に応じて分析者により指定された領域の位置情報を修正する。

【解決手段】試料プレート3が試料ステージ2上に載置されると、照射痕形成制御部22が試料ステージ2を適宜移動させ高パワーのレーザ光を短時間させることにより、試料プレート3上の所定位置に照射痕を形成する。照射痕は固有の形状を有するから、照射痕の顕微観察画像を取得しこれを画像保存部32に保存しておく。一旦ステージ2上から取り出された試料プレート3が再びステージ2上に置かれたあと、その時点で得られる画像上の照射痕の位置と保存部32に保存されている画像上の照射痕の位置との相違から位置ずれ量を算出し、分析位置補正部24は求まったずれ量に応じて分析者により指定された領域の位置情報を修正する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は質量分析装置に関し、特に、マトリクス支援レーザ脱離イオン化法(MALDI=Matrix Assisted Laser Desorption /Ionization)によるイオン源を用いたイメージング質量分析装置に関する。

【背景技術】

【0002】

質量分析イメージングは、生体組織切片などの試料の2次元領域内の複数の微小領域でそれぞれ質量分析を行うことにより、特定の質量電荷比(m/z値)を有する物質の分布を調べる手法であり、創薬やバイオマーカ探索、各種疾患の原因究明などに利用できるものと期待されている。質量分析イメージングを実施するための質量分析装置は一般にイメージング質量分析装置と呼ばれている。また、通常、試料上の任意の範囲について顕微観察を行い、その顕微観察画像に基づいて分析対象領域を定めて該領域のイメージング質量分析を実行することから、顕微質量分析装置とも呼ばれている。例えば、特許文献1、非特許文献1、及び非特許文献2には、従来の一般的な顕微質量分析装置の構成や分析例が開示されている。

【0003】

顕微質量分析装置は、試料上の2次元領域の顕微観察を行うための顕微観察手段と、試料上の2次元領域内の複数の部位に対する質量分析を行う質量分析手段と、を基本的な構成として備える。顕微観察手段は、大別して、CCDカメラ等の撮像手段を含み該撮像手段により撮影された顕微画像をモニタ等の画面上に表示して分析者がこれを観察する構成である場合と、単なる接眼レンズを有する顕微鏡である場合とがある。一方、質量分析手段は、試料中の成分をイオン化するイオン化手段と、試料由来のイオンを質量電荷比に応じて分離して検出するイオン分離・検出手段と、試料から発生したイオンをイオン分離・検出手段まで案内・輸送するイオン輸送手段と、を含む。顕微観察手段と質量分析手段とは必ずしも同一の装置内に備えられているわけでなく、独立した装置構成である場合もある。

【0004】

こうした顕微質量分析装置における主たる分析対象である生体由来の試料はレーザ光で損傷を受け易いため、イオン化手段としては、通常、マトリクス支援レーザ脱離イオン源(MALDIイオン源)が用いられる。試料が組織切片である場合、試料はごく薄く(数μm〜数十μm程度)スライスされた状態で試料プレート上に載置され、その上面にマトリクス溶液が塗布や噴霧などの手法により付着される。いずれの付着方法でも、溶液乾燥後には結晶化したマトリクスが試料表面を覆うため、多くの場合、試料の観察画像は不鮮明になる。

【0005】

試料の観察画像を用いて質量分析イメージング対象の領域を指定しようとする場合、上記のようなマトリクス付着後の不鮮明な画像では、目的とする領域を適切に指定することが難しい。したがって、正確で適切な質量分析イメージングを行うには、マトリクス付着前の鮮明な試料画像に基づいて分析領域を決める必要がある。そこで、質量分析イメージングを行う一般的な手順としては、まず試料を載置した試料プレートを質量分析装置に装着してマトリクス付着前の試料画像を撮影して保存しておき、その後に、試料プレートを装置から一旦取り外して試料上面にマトリクスを付着させる作業を実行し、それからその試料プレートを再度装置に装着し、マトリクス付着前の試料画像に基づいて決定される領域に対する質量分析を実行する、という手順となる。

【0006】

試料プレートを再度装置に装着する際に、その装着位置が試料プレート取り外し前の位置からずれていると、マトリクス付着前に撮影した試料画像に基づいて分析領域を指定しても、実際に分析される領域は指定された分析領域からずれてしまう。顕微質量分析装置では数十μm以下の空間分解能で質量分析イメージングを行うことが可能であるのに対し、上述したような試料プレート再装着時の位置ずれは上記空間分解能よりも遙かに大きいから、正確な質量分析イメージングを行う上でその位置ずれは大きな問題となる。

【0007】

また顕微観察手段が独立した装置である場合、試料を載置した試料プレートの試料画像を顕微鏡にて撮影して保存しておき、その画像を質量分析装置が読み込む。試料プレートを顕微鏡から取り外して試料上面にマトリクスを付着させる作業を実行した後に、その試料プレートを質量分析装置に装着する。質量分析装置は、試料の顕微観察画像に基づいて決定される領域に対する質量分析を実行する。

【0008】

上記装置では、質量分析装置への装着位置が試料プレートの顕微観察画像撮影の位置からずれていると、マトリクス付着前に撮影した試料画像に基づいて分析領域を指定しても、実際に分析される領域は指定された分析領域からずれてしまう。

【0009】

非特許文献3には、上記問題を解決するために、分析者が顕微観察画像撮影前に試料プレートに位置認識用のマークをペンなどで付ける方法が開示されている。そして、試料プレートを装置に装着したときに、質量分析装置に付属された撮像装置経由で試料プレート上の位置認識用のマークを確認し、分析者がマークの位置を指定する。そのあと、該試料プレートを装置に装着したときに観察したマークの位置を基準として、顕微観察画像上で指定された測定範囲を分析するように試料ステージの移動制御を行うようにしている。

【0010】

しかしながら、分析者が試料プレート上にマークを付ける場合、手作業でマークを付けるためマークのサイズは大きくなる。また、質量分析装置で試料プレート上のマークを確認する場合も、マークのサイズが大きく且つ顕微鏡経由でない低解像度の画像を用いるため、位置合わせの精度を高めることは難しい。

【0011】

特許文献1に記載の、顕微鏡と質量分析部とが一体である質量分析装置では、試料プレート自体に位置認識用の標識が設けられている。そして、試料プレートを最初に装置に装着したときに撮影された画像と該試料プレートを再び装置に装着したときに撮影された画像とを用い、試料プレート上の上記標識の位置の相違から試料プレートの位置ずれの大きさや方向を算出し、分析実行時にその位置ずれを補正するように試料ステージの移動制御を行うようにしている。また、同文献には、マトリクス付着後にも判別可能な試料上の模様や色などを利用して、位置ずれの大きさや方向を算出する手法も開示されている。

【0012】

しかしながら、試料プレートに位置認識用の標識を設けておく場合、何らかの加工・処理が必要であり、試料プレート自体の製造コストが高くなるために分析のランニングコストが上がることになる。一方、マトリクス付着前後の試料画像の一部を比較する方法では、マトリクスの付着具合や試料の状態によっては必ずしも十分な精度で位置ずれが求まるとは限らないために汎用性が低い。こうしたことから、特殊な加工を施さない従来の試料プレートを使用しつつ、マトリクス付着前後の試料画像の比較とは異なる手法でもって、正確に位置ずれを検出して補正することができる方法が望まれている。

【0013】

また、生体組織を連続的にスライスした切片をそれぞれ試料として分析する場合などにおいては、各試料の形状や模様、色などがきわめて似通っており、作成された試料を見ても試料を識別することが難しい場合がある。その結果、分析時や試料の保管時に試料を取り違えてしまうことがあり、これを防止する有効な方法が望まれている。

【0014】

さらにまた、マトリクスを付着させた試料を載せた試料プレートを装置に再装着して分析を行う際にマトリクス付着前の試料画像を記憶装置から呼び出して分析領域を決める必要があるが、膨大な数の試料を連続的に分析するような場合には、目的とする試料画像を探し出すのに手間が掛かる。これを避けるには、1つの試料ずつ順に分析作業を行えばよいが、通常、マトリクスの付着・乾化には或る程度の時間が掛かるため、分析のスループットが大幅に下がる。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】国際公開第2008/068847号パンフレット

【非特許文献】

【0016】

【非特許文献1】小河、ほか5名、「顕微質量分析装置の開発」、島津評論、第62巻、第3・4号、2006年3月31日発行、p.125−135

【非特許文献2】原田、ほか8名、「顕微質量分析装置による生体組織分析」、島津評論、第64巻、第3・4号、2008年4月24日発行、p.139−145

【非特許文献3】「フレックスコントロール・ユーザ・マニュアル(flexControl User Manual)」、(独国)、第1版、ブルカー・ダルトニクス(Bruker daltonics)社(独国ブレーメン)、2006年、p.3−35

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は上記のような課題に鑑みて成されたものであり、その第1の目的は、特殊加工を施さない廉価な試料プレートを使用しながら、試料プレートの装置からの取り外し・再装着に際しての位置ずれを正確に検出し、これを補正して所望の領域の質量分析イメージングを実施することができる質量分析装置を提供することにある。

【0018】

また、本発明の第2の目的は、外観が似通った試料が多数ある場合でも、各試料を正確に特定して分析することができる質量分析装置を提供することにある。

【0019】

さらにまた本発明の第3の目的は、大量の試料を分析する場合でも、マトリクス付着前に撮影した試料画像を迅速に且つ誤りなく呼び出して分析領域を決定することができる質量分析装置を提供することにある。

【課題を解決するための手段】

【0020】

上記課題を解決するために成された第1発明は、試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)試料プレートが装置本体に装着された状態で、前記レーザ光照射部より該試料プレート上の所定位置にイオン化時よりも高いエネルギのレーザ光を照射することにより照射痕を形成する照射痕形成手段と、

b)マトリクス付着前の試料が保持され且つ前記照射痕が形成されている試料プレートが装置本体に装着された状態で、該プレート上の前記照射痕を含む顕微画像を取得して参照画像として保存する参照画像取得手段と、

c)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレート上の照射痕を含む顕微画像と前記参照画像とを用い、同一照射痕の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

d)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴としている。

【0021】

参照画像取得手段はCCDセンサ、CMOSセンサなどの撮像素子を利用した撮像手段を含むものとすることができる。

【0022】

試料プレートの材料はガラス、金属など特に限定されず、細径に絞ったレーザ光を試料プレートに照射することにより該プレート上にピット状の照射痕が形成されるものでありさえすればよい。

【0023】

本発明に係る質量分析装置では、例えばマトリクス付着前の試料が保持された試料プレートが装置本体に装着された(例えば試料ステージ上に載置された)とき、参照画像取得手段による画像取得に先立って、照射痕形成手段により試料プレート上の所定位置に照射痕が形成される。照射痕の形状を明確に認識する必要がある場合には、試料プレート上でマトリクスが付着しない部位に照射痕が形成されるようにするのが好ましい。

【0024】

参照画像取得手段は上述のように照射痕が形成された試料プレートに対し、少なくともその照射痕を含む顕微画像を取得して保存する。この試料プレートは装置本体から一旦取り外され、試料上にマトリクスが付着されたあとに再び装置本体に装着される。その際に試料プレートの位置が取り外し前からずれていれば、それに伴って照射痕の位置もずれる。そこで位置ずれ検出手段は、その時点で得られる画像と保存されているプレート取り外し前の参照画像とを比較することで照射痕の位置ずれを検出し、その位置ずれの大きさと方向とを算出する。位置ずれは平行移動のみを考慮する場合と、平行移動のみならず回転も考慮する場合とがあり得る。

【0025】

分析者は例えばプレート取り外し前の試料観察画像に基づいて試料上の分析領域を指定する。この分析領域に対する質量分析を実行する際に、位置ずれ修正手段は上記の位置ずれを補正するように、例えばレーザ光を適宜偏向させたり或いは試料プレートが載置される試料ステージの移動量を修正したりする。これにより、試料プレートを再装着した際に位置ずれが生じていた場合であっても、分析者が指定した試料上の分析領域を高い位置精度でもって分析することができる。

【0026】

一般的に、試料プレートが同一種でありレーザ光照射条件(エネルギや照射径など)が同一であっても、レーザ光照射により試料プレート上に形成される照射痕の形状(この場合の「形状」は「色」も含む)は同一とはならない。つまり、照射痕は人間の指紋や銃弾の線条痕と同様に固有のものであり、試料プレート(及び試料プレート上の試料)の特定に照射痕を利用することができる。

【0027】

そこで第1発明に係る質量分析装置では、上記位置ずれ算出手段が画像比較等の画像解析により照射痕の位置のずれを検出する際に、照射痕の位置のみならず形状を認識し、照射痕の形状に基づいて試料プレートの同一性を判断する構成とすることができる。

【0028】

具体的に例えば、マトリクス付着後の試料プレートが装置本体に装着されたときに、その試料プレート上の照射痕の形状と同一形状の照射痕がある参照画像を検索し、その参照画像を参照して位置ずれ検出を行うことができる。また、マトリクス付着後の試料プレートが装置本体に装着されたときに、その試料プレート上の照射痕の形状と同一形状の照射痕がある参照画像が存在しない場合に、位置ずれ補正が実施できないために正確な分析が行えないものとして、分析者に対して注意喚起を行ったり分析実行を禁止したりするようにしてもよい。

【0029】

これにより、多数の試料を測定する場合でも、マトリクス付着前後で異なる試料を同一試料であると誤認識してしまうことを防止できる。また、記憶装置等に保存されているマトリクス付着前の試料プレートを撮影した多数の参照画像の中から適切な1枚の参照画像を自動的に抽出することができるから、分析者自身がそうした作業を行う負担を軽減できる。また、多数の試料を順不同に分析する場合でも、分析しようとしている試料プレートのマトリクス付着前の参照画像を用いて位置ずれを検出することができる。したがって、分析のスループットが向上する。

【0030】

上述したように照射痕は試料プレートの特定に利用可能であるから、この照射痕を試料プレート(及び試料)を識別するための識別子として利用することができる。そこで第1発明に係る質量分析装置の一態様は、前記照射痕形成手段により試料プレート上に形成される照射痕の形状を識別子とし、該識別子に対応付けて試料プレート又は試料に関連する測定情報を記憶しておく情報記憶手段と、試料プレートが装置本体に装着されたときに、その時点で取得される該プレート上の顕微画像から照射痕の形状を認識し、前記情報記憶手段に照らして該試料プレートに対応した前記測定情報を取得する情報取得手段と、をさらに備える構成とすることができる。

【0031】

識別子に対応付けて記憶される測定情報とは、例えば、測定日時、測定条件、試料判別番号、試料の採取元など、任意のものとすることができる。これにより、試料の管理が簡便で且つ自動化でき、試料の再測定や試料の検証などの作業も容易になる。

【0032】

また、レーザ光照射による照射痕は試料プレート上の任意の位置に任意の個数形成することができるから、複数の照射痕の配列やパターン自体に意味を持たせることもできる。そこで、第1発明に係る質量分析装置の別の態様では、前記照射痕形成手段により試料プレート上に形成される複数の照射痕の配列やパターンに試料プレート又は試料に関連する測定情報を対応付け、試料プレート自体にその測定情報を保持させるようにすることができる。

【0033】

この場合、照射痕は単なるピット(穴)として扱えばよいから、照射痕の形状を認識してその形状により試料プレートを特定する場合に比べれば、照射痕の認識処理が簡単で済み、処理の高速化やハードウエア・ソフトウエアの負荷軽減に有利である。

【0034】

第1発明に係る質量分析装置では、レーザ光照射により試料プレート上に意図的に形成される照射痕を位置ずれ検出に利用していたが、試料プレートを製造する過程で意図せずに該プレート上に形成される特徴的な微小構造を位置ずれ検出に利用することもできる。

【0035】

即ち、上記課題を解決するためになされた第2発明は、試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の試料が保持された試料プレートが装置本体に装着された状態で、該プレート表面の顕微画像を取得して参照画像として保存する参照画像取得手段と、

b)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレート表面の顕微画像と前記参照画像とについて試料プレートの製造過程で形成される表面の傷模様を認識し、同一の傷模様の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

c)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴としている。

【0036】

また上記課題を解決するためになされた第3発明は、試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の試料が保持された試料プレートが装置本体に装着された状態で、該プレートのコーナー部を含む顕微画像を取得して参照画像として保存する参照画像取得手段と、

b)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレートのコーナー部を含む顕微画像と前記参照画像とについて試料プレートの同一のコーナー部を認識し、同一のコーナー部の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

c)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴としている。

【0037】

第2発明に係る質量分析装置では、位置ずれ検出のための上記特徴的な微小構造として試料プレート表面に意図せず形成されている傷模様を用いる。試料プレートの製造過程では最終的に表面を平坦化するために研磨加工が行われるが、それに伴い試料プレート表面には特有の微細な研磨傷の模様が残る。この研磨傷の模様は肉眼では見えないが、顕微観察画像には明瞭に現れる。そこで、例えばマトリクス付着前後の試料プレート表面の顕微観察画像からそれぞれ研磨傷の輪郭線を抽出し、同一の輪郭線を識別して位置ずれを検出する。

【0038】

他方、第3発明に係る質量分析装置では、位置ずれ検出のための上記特徴的な微小構造として試料プレートのコーナー部の微細形状を用いる。一般に試料プレートは大きな板状部材を切断加工することにより製造されるが、その加工の際に生じる微細なバリなどの形状は特有なものである。そこで例えば、マトリクス付着前後の試料プレートの顕微観察像からそれぞれコーナー部のエッジの輪郭線などを抽出し、同一の輪郭線を識別して位置ずれを検出する。

【0039】

もちろん、第2発明と第3発明とを併用することも可能である。

なお、第1乃至第3発明のいずれにおいても、位置ずれ検出に利用される試料プレート上の部位を1箇所ではなく複数箇所とすることにより、位置ずれの大きさと方向とをより正確に且つ容易に算出することが可能である。また、その場合、複数箇所の部位はできるだけ離れた位置にあるほうがよい。

【発明の効果】

【0040】

第1乃至第3発明に係る質量分析装置によれば、特殊な加工が施されていない廉価な試料プレートを用いながら、且つ、試料自体の顕微観察画像を用いることなく、試料プレート脱着に伴って生じる位置ずれを精度良く検出することができる。それにより、従来通りの試料プレートを用いることで分析のランニングコストを抑えつつ、試料上の所望の位置や領域を正確に指定して目的とする質量分析結果や物質分布像などを確実に得ることができる。また、マトリクスの付着により試料自体の模様や色などが見にくい状態でも位置ずれを精度よく検出できるので、マトリクス付着の手法や付着量などに制約が少なくなり、分析作業の効率化にも有利である。

【0041】

また第1発明に係る質量分析装置において、照射痕の形状や複数の照射痕の配列又はパターンを利用して試料プレート毎に測定情報を対応付けることにより、多数の試料を取り扱う場合や外観が非常に似通った試料を分析する場合でも、試料を正確に特定して試料の取り違いを防止することができる。また、参照画像の数が膨大であっても、分析者に負担を課すことなく分析しようとしている試料に対応した参照画像を抽出することができるので、その点でも分析のスループット向上に寄与する。

【図面の簡単な説明】

【0042】

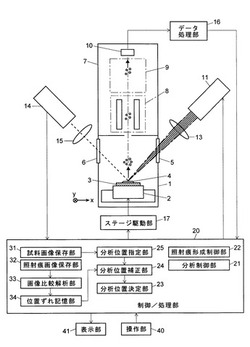

【図1】本発明の第1実施例によるイメージング質量分析装置の要部の構成図。

【図2】第1実施例のイメージング質量分析装置における分析手順及び処理動作を示すフローチャート。

【図3】ガラス製試料プレート上に形成されたレーザ照射痕の一例を示す図。

【図4】第1実施例のイメージング質量分析装置における位置ずれ補正の説明図。

【図5】第2実施例のイメージング質量分析装置の要部の構成図。

【図6】第3実施例のイメージング質量分析装置の要部の構成図。

【図7】第4実施例のイメージング質量分析装置の要部の構成図。

【図8】試料プレートのコーナー部の顕微観察画像の一例を示す図。

【発明を実施するための形態】

【0043】

[第1実施例]

以下、本発明に係る質量分析装置の一実施例(第1実施例)であるイメージング質量分析装置について、図1〜図4を参照しつつ説明する。図1は本実施例によるイメージング質量分析装置の要部の構成図である。

【0044】

気密性を有する非真空チャンバ1の内部には、試料4を載せた試料プレート3を積載するための試料ステージ2が配設されている。他方、非真空チャンバ1と連結して設けられ、図示しない真空ポンプにより真空排気される真空チャンバ7の内部には、イオン輸送光学系8、質量分析器9、イオン検出器10などが配設されている。非真空チャンバ1及び真空チャンバ7の外側には、レーザ照射部11、レーザ集光光学系13、CCDカメラ14、観察用光学系15などが配置されている。イオン輸送光学系8としては例えば、静電的な電磁レンズや多極型の高周波イオンガイド、或いはそれらの組み合わせなどが用いられる。質量分析器9としては、四重極マスフィルタ、イオントラップ、飛行時間型分析器、磁場セクター型分析器など、種々の形式のものが利用可能である。

【0045】

試料ステージ2には、互いに直交するx、yの2軸方向に該試料ステージ2を高精度で駆動するために、ステッピングモータ等を含む駆動機構(図示しない)が付設され、この駆動機構はステージ駆動部17により駆動される。

【0046】

制御/処理部20の制御の下にレーザ照射部11から出射されたイオン化用のレーザ光はレーザ集光光学系13により絞られ、非真空チャンバ1の側面に設けられた照射用窓5を通して試料4に照射される。このときの試料4上でのレーザ光の照射径は例えば1μm〜数十μmと微小径である。前述のように駆動機構により試料ステージ2がx−y面内で移動されると、試料4上のレーザ光照射位置、つまり試料4上で質量分析の実行対象となる微小領域が移動する。これにより、試料4上で質量分析が実行される位置が2次元的に走査され、任意の形状の2次元領域内を格子状に細かく区切った各微小領域の質量分析がそれぞれ実施される。

【0047】

CCDカメラ14は、非真空チャンバ1の側面に設けられた観察用窓6及び観察用光学系15を介して試料プレート3上の所定範囲を撮像する。CCDカメラ14による撮像信号は制御/処理部20に送られ、必要に応じて試料画像保存部31や照射痕画像保存部32に格納される。そのほか、制御/処理部20は、画像比較解析部33、位置ずれ記憶部34、分析制御部21、照射痕形成制御部22、分析位置指定部25、分析位置補正部24、及び分析位置決定部23、を含む。また制御/処理部20には、分析者(オペレータ)が操作や指示を与える操作部40と、試料4の表面観察画像や2次元物質分布画像などを表示するための表示部41が接続されている。

【0048】

上述したようにレーザ光の短時間の照射によって試料4から放出されたイオンは真空チャンバ7に導入され、イオン輸送光学系8を経て質量分析器9に送られ、質量分析器9により質量電荷比(m/z値)に応じて各種イオンが分離される。分離されたイオンがイオン検出器10に到達すると、イオン検出器10は入射したイオンの量に応じた検出信号を出力し、この検出信号はデータ処理部16に入力される。データ処理部16は検出信号をデジタル化して適宜のデータ処理を実行する。例えば試料4上の或る1点又は複数点の局所的な質量分析を行う場合には、データ処理部16では例えばその各点の質量スペクトルが作成され、該質量スペクトルに基づいて定性解析や定量解析を行うことで物質の特定やその含有量の推定が行われる。また、試料4上の所定領域の質量分析を行う場合には、例えば上述した試料ステージ2の移動によりレーザ照射位置が走査される毎に特定のm/zの信号強度を求め、これを2次元画像化することによりマッピング画像を作成する。

【0049】

なお、制御/処理部20やデータ処理部16の機能の少なくとも一部は、パーソナルコンピュータに搭載した専用のソフトウエアを該コンピュータ上で実行することにより実現することができる。その場合、制御/処理部20に含まれる各部はソフトウエアにより実現される機能ブロックである。

【0050】

次に本実施例のイメージング質量分析装置を用いた分析の手順とそのときの装置の処理動作について、図2を参照して説明する。図2はこのイメージング質量分析装置での分析の手順及びそれに伴う処理動作の一例を示すフローチャートである。

【0051】

分析者はまず、非真空チャンバ1の外側において分析対象である試料(例えば生体組織から切り出された薄片)4を試料プレート3上に載せ、その試料プレート3を試料ステージ2上にセットする(ステップS1)。

【0052】

操作部40より所定の指示がなされると、制御/処理部20ではセットされた試料プレート3がレーザ照射痕未形成のものであるか否かが判定される(ステップS2)。この判定のために、分析者自身が操作部40より、試料プレート3が未使用のものであるか否かを入力設定できるようにするとよい。或いは、制御/処理部20の制御の下に、CCDカメラ14で撮影された試料プレート3表面の顕微画像からレーザ照射痕があるか否かを自動的に認識する処理を行うようにしてもよい。試料プレート3にレーザ照射痕が形成されていない場合にはステップS2からS3に進み、他方、レーザ照射痕が既に形成されている場合にはステップS3をパスしてS4へと進む。

【0053】

ステップS3において、照射痕形成制御部22はステージ駆動部17を制御することにより、試料プレート3上の所定位置がレーザ光照射位置に来るように試料ステージ2を移動させる。そして、試料プレート3上の所定位置がレーザ光照射位置に来ると、レーザ照射部11は出射エネルギを通常の分析実行時よりも高くし、高パワーのレーザ光を試料プレート3に照射する。レーザ光が照射された部位付近では熱により試料プレート3が溶解し、ピット状の照射痕が形成される。

【0054】

図3は、ガラス製試料プレートに高パワーのレーザ光を照射した際の照射痕の一例を示す図である。全ての照射位置に同一のパワー及び照射径でレーザ光を照射しているが、照射痕の形状(大きさ、輪郭形状、色など)がそれぞれかなり相違していることが分かる。実際上、同一形状の照射痕が形成される可能性はきわめて低く、人間の指紋や銃弾の線条痕などと同様に、照射痕を試料プレートの特定に利用することができる。また、照射痕の形状は真円とはならないので、たとえ1個の照射痕であっても、後述するように回転方向の位置ずれを検出することができる。

【0055】

なお、試料プレート3上で照射痕を形成する位置は分析者が任意に決めることができるようにしておくとよい。通常、試料4は試料プレート3の中央に置かれるから、試料プレート3の端部、例えばコーナー部近傍に照射痕が形成されるように位置を指定しておけば、照射痕にマトリクスが被ることを避けることができる。

【0056】

分析者が操作部40で撮影指示を行うと、この指示を受けた制御/処理部20による制御の下に、CCDカメラ14は試料4の顕微観察画像を撮影して表示部41の画面上に表示する。表示部41に表示される観察画像はリアルタイム画像であり、分析者はこの観察画像を見ながら顕微倍率を変化させたり試料ステージ2の移動操作を行ったりして、試料プレート3上の適宜の範囲の観察画像を表示させ、画像確定の操作を行う。すると、このときの顕微観察画像が試料画像保存部31に格納される(ステップS4)。また、このときの試料ステージ2の位置情報(例えばx方向、y方向のアドレス)も試料観察画像に対応付けて記憶される。

【0057】

次に、試料プレート3上に形成された照射痕がCCDカメラ14による観察視野に収まる位置まで試料ステージ2が移動されると、CCDカメラ14はその照射痕を含む顕微観察画像を取得する。これが参照画像として照射痕画像保存部32に格納される(ステップS5)。この参照画像には試料4が現れている必要はない。この画像取得時の試料ステージ2の位置情報も参照画像に対応付けて記憶される。例えば、図4(a)に示すように、照射痕Pの中心(例えば重心)51が観察視野50の中心に来るように試料ステージ2が移動された状態の顕微観察画像が参照画像として保存される。

【0058】

次に、分析者は試料プレート3を試料ステージ2上から一旦取り外し、マトリクス溶液を試料4上に付着させる作業を行う。このときのマトリクスの付着方法は特に限定されるものではないが、一般に、高い空間分解能を得るためにはマトリクス溶液を噴霧する方法が有用である。そうして試料4上にマトリクスを付着させた試料プレート3を試料ステージ2上に再びセットする(ステップS6)。試料ステージ2上での試料プレート3の載置位置はおおよそ決まっているため、試料プレート3の位置がマトリクス付着前の状態から大きくずれることはないが、空間分解能以上の位置ずれは容易に起こる。

【0059】

試料プレート3が試料ステージ2上に戻され、分析者が操作部40で所定の操作を行うと、先に照射痕の顕微観察画像が取得されたときの試料ステージ2の位置情報に基づき試料ステージ2が移動され、CCDカメラ14は照射痕の顕微観察画像を再び取得する(ステップS7)。試料プレート3の取り出し・再装着に伴う位置ずれが仮に全くないとすれば、このときの照射痕の顕微観察画像と先に照射痕画像保存部32に保存されている照射痕の顕微観察画像とは一致する筈である。逆に、試料プレート3の位置ずれがあれば、2枚の照射痕の顕微観察画像上で照射痕の位置は異なる。そこで、画像比較解析部33は両画像を比較し、具体的には照射痕の形状や色などの視覚情報を比較し、位置ずれ量として回転ずれ量及び平行ずれ量を算出し、これを位置ずれ記憶部34に記憶する(ステップS8)。

【0060】

例えば図4(a)に示した顕微観察画像が取得されたときの位置情報に基づいて試料ステージ2が移動されたときに、図4(b)に示した顕微観察画像が得られたものとする。画像比較解析部33による図4(a)と(b)の画像比較により、観察視野50の中心51に位置する筈の照射痕P’の中心は平行方向に(Δx,Δy)だけずれ、回転方向に角度θだけずれていることが認識される。前者が平行ずれ量、後者が回転ずれ量であり、これらが記憶される。

【0061】

また、分析位置指定部25は試料画像保存部31から該試料プレート3上の試料4の顕微観察画像を読み出してきて、表示部41の画面上に表示させる。これにより、表示部41にはマトリクス付着前の鮮明な試料4の顕微観察画像が表示される(ステップS9)。その時点で実際に試料ステージ2上にセットされている試料4はマトリクスで被覆されていて鮮明な画像が取得できない場合でも、表示部41の画面上にはマトリクスに被覆されていない鮮明な試料像が表示される。

【0062】

分析者はこの試料4の顕微観察画像において所望の分析領域を指定する(ステップS10)。例えば分析位置指定部25はマウス等の操作部40の操作に応じて試料観察画像上で任意の線が描画されるようにしておき、この線で囲まれる領域を分析領域として指定するものとすることができる。もちろん、分析領域の指定の方法はこれに限らず、例えばキーボードから座標を数値で入力する等の方法も採り得る。図4(c)は試料観察画像上で矩形状に分析領域を指定したときの画面の一例である。

【0063】

分析領域が決まると、マトリクス付着前の試料顕微画像の位置情報に基づいて、分析領域の位置情報が求まるから分析位置指定部25はこれを一旦記憶する(ステップS11)。次いで、分析位置補正部24は位置ずれ記憶部34に記憶されているずれ情報(平行ずれ量及び回転ずれ量)を用いて、上記分析領域の位置情報を修正する。そして分析位置決定部23は修正された位置情報を記憶する(ステップS12)。即ち、この補正後の位置情報は、その時点で試料ステージ2上にセットされている試料4上で、分析者が指定した所望の領域に対応した位置情報である。図4(d)はそのときの実際の試料4上で設定される分析領域を示した図であり、補正を行わないとすると点線で囲まれる範囲が分析領域となるのに対し、補正により図4(c)で指定された分析領域が正しく設定される。

【0064】

分析の実行が指示されると分析制御部21は、分析位置決定部23に記憶されている修正された分析領域の位置情報に基づいて、レーザ光が照射される微小領域がその分析領域内でステップ状に順次移動するようにステージ駆動部17を介し駆動機構を制御する。これにより、試料ステージ2はステップ状に微小距離ずつ移動する。試料ステージ2が微小距離移動して停止する毎に、レーザ照射部11からパルス状にレーザ光を照射することにより試料4上の微小領域に対応する質量分析を実行する(ステップS13)。こうして試料4上に設定された分析対象領域内の各微小領域に対する質量分析を漏れなく行うと、データ処理部16は例えば特定のm/zの信号強度のマッピング画像を作成し、これを表示部41の画面上に表示する(ステップS14)。

【0065】

試料4上の2次元的な領域ではなく、或る1点の局所的な分析や位置が離れた複数点の局所的な分析を行いたい場合でも、基本的な手順や処理動作は同じである。

【0066】

なお上記説明では、試料4上の分析領域の指定操作をマトリクス付着後の試料プレート3が試料ステージ2にセットされた後に行ったが、分析領域の指定に利用される試料観察画像がステップS4で取得された時点以降であれば、任意の時点で、つまりマトリクス付着前の試料プレート3が試料ステージ2上にセットされている状態や試料プレート3が試料ステージ2上にない状態であっても、分析領域の指定を行うことが可能である。

【0067】

また上記実施例では、1個の照射痕を用いて位置ずれ量を求めていたが、照射痕の形状によっては回転方向のずれ量を正確に求めるのが難しい場合がある。そこで、好ましくは、照射痕を2個以上形成し、その2個以上の照射痕の位置情報の差から回転方向のずれ量を計算するとよい。

【0068】

例えば試料プレートの位置ずれによって1個の照射痕の中心Q1(例えば重心)が別の点Q1’まで移動し、別の照射痕の中心Q2が別の点Q2’まで移動したと考えると、2本のベクトルを描くことができる。画像の拡大や縮小はなく単純な回転及び平行移動のみであるとの条件の下では、この2本のベクトルから画像Sから画像S’への回転方向及び平行方向の移動量を求めることができる。

【0069】

[第2実施例]

上述したように照射痕の形状は試料プレートに固有のものであるため、この照射痕を利用して試料プレートを特定(識別)するとともに試料プレートを管理することができる。第2実施例に係るイメージング質量分析装置はこうした機能を付加したものである。図5はこの第2実施例のイメージング質量分析装置の要部の構成図であり、第1実施例の装置と同一の構成要素には同一符号を付してある。

【0070】

この第2実施例の質量分析装置は、制御/処理部20に含まれる機能ブロックとして、照射痕特定部35、及びプレート対応データ保存・管理部36を備える。照射痕特定部35は試料プレート3上の照射痕の顕微観察画像から照射痕の形状の特徴点を抽出し、その特徴点を表すデータをプレート対応データの一部としてプレート対応データ保存・管理部36に記憶させたり、或いは、既に記憶されているプレート対応データとの照合を行ったりする。プレート対応データは、試料プレート毎に、載置されている試料に関する情報(例えば試料の採取元、採取日時、試料識別番号など)や測定に関する情報(測定条件、測定日時、測定者、測定装置識別番号など)を記録したデータであり、外観上では識別しにくい試料プレートを特定するための情報として上述した照射痕の形状特徴抽出データを利用する。

【0071】

第2実施例の質量分析装置では例えば、図2に示した手順のステップS5でマトリクス付着前の試料プレート3上の照射痕の顕微観察画像を取得する際に、照射痕特定部35が照射痕の形状特徴抽出データを求め、対応するデータがプレート対応データ保存・管理部36に未だ存在しない場合には照射痕の形状特徴抽出データを検索キーとしたデータ領域を新たに確保する。任意の時点において分析者が操作部40から上記のような試料プレートに対応した各種情報を入力した場合に、その情報はプレート対応データ保存・管理部36に確保されたデータ領域に格納され、照射痕の形状特徴抽出データに基づいた検索や読み出しが可能となる。

【0072】

プレート対応データ保存・管理部36に格納された情報は様々な目的・用途で利用することができる。例えば、マトリクス付着後の試料プレートを試料ステージ2上にセットして分析を行おうとするときに、照射痕特定部35はセットされた試料プレート3上の照射痕の形状に基づいてプレート対応データ保存・管理部36に格納されている対応した情報を読み出し、これを表示部41に表示させる。分析者はこの表示から試料が確かに分析したい所望の試料であることを確認することができる。また、過去に同試料に対して分析が実行されている場合に、そのときの分析の条件や結果などを知ることができる。

【0073】

[第3実施例]

上記第2実施例の構成では、試料プレート毎の詳細な情報は装置(上記例ではプレート対応データ保存・管理部36)内に保存されるため、その情報量には実質的に制約がない。その反面、この情報が保持されている装置でしか表示等を行うことができないという制約がある。そこで、1つの照射痕を1個のピットとし、複数のピットの配列や数自体などに情報を持たせて試料プレート3上に複数の照射痕を形成するようにしたのが第3実施例である。図6はこの第3実施例によるイメージング質量分析装置の要部の構成図であり、第1及び第2実施例の装置と同一の構成要素には同一符号を付してある。

【0074】

この第3実施例の質量分析装置は、制御/処理部20に含まれる機能ブロックとして、照射痕ピット読取部37、プレート対応データ保存・管理部38、及び照射痕ピット情報作成部26、を備える。任意の時点において分析者が操作部40から測定日時、測定条件、試料識別番号などの情報を入力すると、照射痕ピット情報作成部26は入力された情報に応じて、予め決められたアルゴリズムに従って書き込むピットの個数や配列を決め、これを照射痕形成制御部22に指示する。照射痕形成制御部22は指示されたピット配列が形成されるように、レーザ照射部11によるレーザ光の照射とステージ駆動部17によるx−y面内での試料ステージ2の移動を制御する。それにより、試料プレート3上にそれ自体が情報を有した複数のピットが形成される。

【0075】

こうして複数のピットが形成された試料プレートが試料ステージ2上にセットされると、操作部40からの操作に応じて照射痕ピット読取部37はピット配列を読み取り、その配列を解読して情報を再生し表示部41に表示させる。これにより、第2実施例と同様に、例えば分析しようとしている試料に関する情報や過去の測定条件などを知ることができる。もちろん、この場合には、試料プレート3上で照射痕を形成可能な領域や密度などには制約があるから、それによって情報量も制約を受ける。例えば8×8の格子状にピットを形成する場合、8byteの情報を試料プレート上に記録することができる。

【0076】

[第4実施例]

次に、試料プレートが試料ステージ上に再び載置されたときの位置ずれを算出する手法が第1実施例とは相違する、第4実施例によるイメージング質量分析装置について説明する。図7は第4実施例によるイメージング質量分析装置の要部の構成図である。第1実施例では、レーザ光を試料プレートに照射することにより形成される照射痕を位置ずれ検出のための標識として利用していたが、この第4実施例では試料プレートの製造の過程でその表面に形成される研磨傷の模様を位置ずれ検出のための標識として利用する。

【0077】

試料プレートの材料は石英ガラスやステンレスなどの金属が主流であるが、その製造の最終過程においてはプレートの表面を平坦・平滑化するために研磨加工が行われるのが一般的である。研磨加工は研磨剤を用いて行われるため、微視的には多数の細かな傷が表面に残り、その模様はプレート毎に相違する。図8(a)は試料プレートのコーナー部付近の顕微観察画像の一例である。試料プレートの表面には細かい筋状の模様が見られるが、これが研磨傷である。

【0078】

この第4実施例のイメージング質量分析装置では、もともと試料プレートが有している研磨傷を位置ずれ検出のための標識として利用するため、第1実施例の装置が備えていた照射痕形成制御部22を備えず、また照射痕画像保存部32に代えて、試料プレート3表面の所定部位(典型的にはコーナー部付近)の研磨傷の模様の顕微観察画像を保存する位置合わせ基準画像保存部39を備える。分析の手順としては、図2においてステップS2、S3が省略され、試料プレート3上の照射痕の顕微観察画像に代えて試料プレート3表面の所定部位の研磨傷の模様の顕微観察画像を用いる点を除き、試料プレート再装着時の位置ずれの算出方法や補正方法などは第1実施例と同様である。もちろん、この場合にも、1箇所だけでなく2箇所以上の研磨傷の模様を用いて位置ずれ量を算出することがより好ましい。

【0079】

[第5実施例]

図8(a)を見れば分かるように、試料プレートのコーナー部のエッジにはバリ(突起)が生じており、その形状は特有である。そこで、試料プレート表面の研磨傷の模様の代わりに、試料プレートのコーナー部の微細形状を位置ずれ検出のための標識に利用することができる。即ち、図7に示した構成において、試料プレート3のコーナー部付近の顕微観察画像を位置合わせ基準画像保存部39に保存しておき、マトリクス付着後の試料プレートが試料ステージ2上に載置されると、画像比較解析部33はその時点で撮影された試料プレート3のコーナー部付近の顕微観察画像と位置合わせ基準画像保存部39に保存されている顕微観察画像とを比較し、同一部位であるとみなせる部位の位置の相違から位置ずれ量を計算する。

【0080】

図8(b)は、図8(a)に示した顕微観察画像のうちの試料プレートのコーナー部の付近の画像を位置ずれ検出の参照画像とし、マトリクス付着後の試料プレートの顕微観察画像中で同一部位と判断できる部位を画像解析により抽出した結果を示す図である。図8(b)中にUで示した矩形状の範囲は画像認識により抽出された試料プレートのコーナー部のエッジ及び表面の模様の輪郭線である。このように同一部位が適切に検出されているので、両者の位置の相違から位置ずれ量を正確に算出することができる。

【0081】

なお、第4及び第5実施例の構成においても、試料プレート表面の研磨傷の模様や試料プレートのコーナー部の形状が試料プレートに固有のものであることを利用すれば、第1実施例と同様にその特徴抽出データに対応付けてプレート対応データを記憶しておくようにすることができる。それによって、分析しようとしている試料プレートに関連した情報を迅速且つ正確に表示することができる。

【0082】

なお、上記実施例は本発明の一例であり、本発明の趣旨の範囲で適宜に変更、修正、追加を行っても本願特許請求の範囲に包含されることは当然である。

【符号の説明】

【0083】

1…非真空チャンバ

2…試料ステージ

3…試料プレート

4…試料

5…照射用窓

6…観察用窓

7…真空チャンバ

8…イオン輸送光学系

9…質量分析器

10…イオン検出器

11…レーザ照射部

13…レーザ集光光学系

14…CCDカメラ

15…観察用光学系

16…データ処理部

17…ステージ駆動部

20…制御/処理部

21…分析制御部

22…照射痕形成制御部

23…分析位置決定部

24…分析位置補正部

25…分析位置指定部

31…試料画像保存部

32…照射痕画像保存部

33…画像比較解析部

34…位置ずれ記憶部

40…操作部

41…表示部

50…観察視野

51…中心

【技術分野】

【0001】

本発明は質量分析装置に関し、特に、マトリクス支援レーザ脱離イオン化法(MALDI=Matrix Assisted Laser Desorption /Ionization)によるイオン源を用いたイメージング質量分析装置に関する。

【背景技術】

【0002】

質量分析イメージングは、生体組織切片などの試料の2次元領域内の複数の微小領域でそれぞれ質量分析を行うことにより、特定の質量電荷比(m/z値)を有する物質の分布を調べる手法であり、創薬やバイオマーカ探索、各種疾患の原因究明などに利用できるものと期待されている。質量分析イメージングを実施するための質量分析装置は一般にイメージング質量分析装置と呼ばれている。また、通常、試料上の任意の範囲について顕微観察を行い、その顕微観察画像に基づいて分析対象領域を定めて該領域のイメージング質量分析を実行することから、顕微質量分析装置とも呼ばれている。例えば、特許文献1、非特許文献1、及び非特許文献2には、従来の一般的な顕微質量分析装置の構成や分析例が開示されている。

【0003】

顕微質量分析装置は、試料上の2次元領域の顕微観察を行うための顕微観察手段と、試料上の2次元領域内の複数の部位に対する質量分析を行う質量分析手段と、を基本的な構成として備える。顕微観察手段は、大別して、CCDカメラ等の撮像手段を含み該撮像手段により撮影された顕微画像をモニタ等の画面上に表示して分析者がこれを観察する構成である場合と、単なる接眼レンズを有する顕微鏡である場合とがある。一方、質量分析手段は、試料中の成分をイオン化するイオン化手段と、試料由来のイオンを質量電荷比に応じて分離して検出するイオン分離・検出手段と、試料から発生したイオンをイオン分離・検出手段まで案内・輸送するイオン輸送手段と、を含む。顕微観察手段と質量分析手段とは必ずしも同一の装置内に備えられているわけでなく、独立した装置構成である場合もある。

【0004】

こうした顕微質量分析装置における主たる分析対象である生体由来の試料はレーザ光で損傷を受け易いため、イオン化手段としては、通常、マトリクス支援レーザ脱離イオン源(MALDIイオン源)が用いられる。試料が組織切片である場合、試料はごく薄く(数μm〜数十μm程度)スライスされた状態で試料プレート上に載置され、その上面にマトリクス溶液が塗布や噴霧などの手法により付着される。いずれの付着方法でも、溶液乾燥後には結晶化したマトリクスが試料表面を覆うため、多くの場合、試料の観察画像は不鮮明になる。

【0005】

試料の観察画像を用いて質量分析イメージング対象の領域を指定しようとする場合、上記のようなマトリクス付着後の不鮮明な画像では、目的とする領域を適切に指定することが難しい。したがって、正確で適切な質量分析イメージングを行うには、マトリクス付着前の鮮明な試料画像に基づいて分析領域を決める必要がある。そこで、質量分析イメージングを行う一般的な手順としては、まず試料を載置した試料プレートを質量分析装置に装着してマトリクス付着前の試料画像を撮影して保存しておき、その後に、試料プレートを装置から一旦取り外して試料上面にマトリクスを付着させる作業を実行し、それからその試料プレートを再度装置に装着し、マトリクス付着前の試料画像に基づいて決定される領域に対する質量分析を実行する、という手順となる。

【0006】

試料プレートを再度装置に装着する際に、その装着位置が試料プレート取り外し前の位置からずれていると、マトリクス付着前に撮影した試料画像に基づいて分析領域を指定しても、実際に分析される領域は指定された分析領域からずれてしまう。顕微質量分析装置では数十μm以下の空間分解能で質量分析イメージングを行うことが可能であるのに対し、上述したような試料プレート再装着時の位置ずれは上記空間分解能よりも遙かに大きいから、正確な質量分析イメージングを行う上でその位置ずれは大きな問題となる。

【0007】

また顕微観察手段が独立した装置である場合、試料を載置した試料プレートの試料画像を顕微鏡にて撮影して保存しておき、その画像を質量分析装置が読み込む。試料プレートを顕微鏡から取り外して試料上面にマトリクスを付着させる作業を実行した後に、その試料プレートを質量分析装置に装着する。質量分析装置は、試料の顕微観察画像に基づいて決定される領域に対する質量分析を実行する。

【0008】

上記装置では、質量分析装置への装着位置が試料プレートの顕微観察画像撮影の位置からずれていると、マトリクス付着前に撮影した試料画像に基づいて分析領域を指定しても、実際に分析される領域は指定された分析領域からずれてしまう。

【0009】

非特許文献3には、上記問題を解決するために、分析者が顕微観察画像撮影前に試料プレートに位置認識用のマークをペンなどで付ける方法が開示されている。そして、試料プレートを装置に装着したときに、質量分析装置に付属された撮像装置経由で試料プレート上の位置認識用のマークを確認し、分析者がマークの位置を指定する。そのあと、該試料プレートを装置に装着したときに観察したマークの位置を基準として、顕微観察画像上で指定された測定範囲を分析するように試料ステージの移動制御を行うようにしている。

【0010】

しかしながら、分析者が試料プレート上にマークを付ける場合、手作業でマークを付けるためマークのサイズは大きくなる。また、質量分析装置で試料プレート上のマークを確認する場合も、マークのサイズが大きく且つ顕微鏡経由でない低解像度の画像を用いるため、位置合わせの精度を高めることは難しい。

【0011】

特許文献1に記載の、顕微鏡と質量分析部とが一体である質量分析装置では、試料プレート自体に位置認識用の標識が設けられている。そして、試料プレートを最初に装置に装着したときに撮影された画像と該試料プレートを再び装置に装着したときに撮影された画像とを用い、試料プレート上の上記標識の位置の相違から試料プレートの位置ずれの大きさや方向を算出し、分析実行時にその位置ずれを補正するように試料ステージの移動制御を行うようにしている。また、同文献には、マトリクス付着後にも判別可能な試料上の模様や色などを利用して、位置ずれの大きさや方向を算出する手法も開示されている。

【0012】

しかしながら、試料プレートに位置認識用の標識を設けておく場合、何らかの加工・処理が必要であり、試料プレート自体の製造コストが高くなるために分析のランニングコストが上がることになる。一方、マトリクス付着前後の試料画像の一部を比較する方法では、マトリクスの付着具合や試料の状態によっては必ずしも十分な精度で位置ずれが求まるとは限らないために汎用性が低い。こうしたことから、特殊な加工を施さない従来の試料プレートを使用しつつ、マトリクス付着前後の試料画像の比較とは異なる手法でもって、正確に位置ずれを検出して補正することができる方法が望まれている。

【0013】

また、生体組織を連続的にスライスした切片をそれぞれ試料として分析する場合などにおいては、各試料の形状や模様、色などがきわめて似通っており、作成された試料を見ても試料を識別することが難しい場合がある。その結果、分析時や試料の保管時に試料を取り違えてしまうことがあり、これを防止する有効な方法が望まれている。

【0014】

さらにまた、マトリクスを付着させた試料を載せた試料プレートを装置に再装着して分析を行う際にマトリクス付着前の試料画像を記憶装置から呼び出して分析領域を決める必要があるが、膨大な数の試料を連続的に分析するような場合には、目的とする試料画像を探し出すのに手間が掛かる。これを避けるには、1つの試料ずつ順に分析作業を行えばよいが、通常、マトリクスの付着・乾化には或る程度の時間が掛かるため、分析のスループットが大幅に下がる。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】国際公開第2008/068847号パンフレット

【非特許文献】

【0016】

【非特許文献1】小河、ほか5名、「顕微質量分析装置の開発」、島津評論、第62巻、第3・4号、2006年3月31日発行、p.125−135

【非特許文献2】原田、ほか8名、「顕微質量分析装置による生体組織分析」、島津評論、第64巻、第3・4号、2008年4月24日発行、p.139−145

【非特許文献3】「フレックスコントロール・ユーザ・マニュアル(flexControl User Manual)」、(独国)、第1版、ブルカー・ダルトニクス(Bruker daltonics)社(独国ブレーメン)、2006年、p.3−35

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は上記のような課題に鑑みて成されたものであり、その第1の目的は、特殊加工を施さない廉価な試料プレートを使用しながら、試料プレートの装置からの取り外し・再装着に際しての位置ずれを正確に検出し、これを補正して所望の領域の質量分析イメージングを実施することができる質量分析装置を提供することにある。

【0018】

また、本発明の第2の目的は、外観が似通った試料が多数ある場合でも、各試料を正確に特定して分析することができる質量分析装置を提供することにある。

【0019】

さらにまた本発明の第3の目的は、大量の試料を分析する場合でも、マトリクス付着前に撮影した試料画像を迅速に且つ誤りなく呼び出して分析領域を決定することができる質量分析装置を提供することにある。

【課題を解決するための手段】

【0020】

上記課題を解決するために成された第1発明は、試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)試料プレートが装置本体に装着された状態で、前記レーザ光照射部より該試料プレート上の所定位置にイオン化時よりも高いエネルギのレーザ光を照射することにより照射痕を形成する照射痕形成手段と、

b)マトリクス付着前の試料が保持され且つ前記照射痕が形成されている試料プレートが装置本体に装着された状態で、該プレート上の前記照射痕を含む顕微画像を取得して参照画像として保存する参照画像取得手段と、

c)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレート上の照射痕を含む顕微画像と前記参照画像とを用い、同一照射痕の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

d)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴としている。

【0021】

参照画像取得手段はCCDセンサ、CMOSセンサなどの撮像素子を利用した撮像手段を含むものとすることができる。

【0022】

試料プレートの材料はガラス、金属など特に限定されず、細径に絞ったレーザ光を試料プレートに照射することにより該プレート上にピット状の照射痕が形成されるものでありさえすればよい。

【0023】

本発明に係る質量分析装置では、例えばマトリクス付着前の試料が保持された試料プレートが装置本体に装着された(例えば試料ステージ上に載置された)とき、参照画像取得手段による画像取得に先立って、照射痕形成手段により試料プレート上の所定位置に照射痕が形成される。照射痕の形状を明確に認識する必要がある場合には、試料プレート上でマトリクスが付着しない部位に照射痕が形成されるようにするのが好ましい。

【0024】

参照画像取得手段は上述のように照射痕が形成された試料プレートに対し、少なくともその照射痕を含む顕微画像を取得して保存する。この試料プレートは装置本体から一旦取り外され、試料上にマトリクスが付着されたあとに再び装置本体に装着される。その際に試料プレートの位置が取り外し前からずれていれば、それに伴って照射痕の位置もずれる。そこで位置ずれ検出手段は、その時点で得られる画像と保存されているプレート取り外し前の参照画像とを比較することで照射痕の位置ずれを検出し、その位置ずれの大きさと方向とを算出する。位置ずれは平行移動のみを考慮する場合と、平行移動のみならず回転も考慮する場合とがあり得る。

【0025】

分析者は例えばプレート取り外し前の試料観察画像に基づいて試料上の分析領域を指定する。この分析領域に対する質量分析を実行する際に、位置ずれ修正手段は上記の位置ずれを補正するように、例えばレーザ光を適宜偏向させたり或いは試料プレートが載置される試料ステージの移動量を修正したりする。これにより、試料プレートを再装着した際に位置ずれが生じていた場合であっても、分析者が指定した試料上の分析領域を高い位置精度でもって分析することができる。

【0026】

一般的に、試料プレートが同一種でありレーザ光照射条件(エネルギや照射径など)が同一であっても、レーザ光照射により試料プレート上に形成される照射痕の形状(この場合の「形状」は「色」も含む)は同一とはならない。つまり、照射痕は人間の指紋や銃弾の線条痕と同様に固有のものであり、試料プレート(及び試料プレート上の試料)の特定に照射痕を利用することができる。

【0027】

そこで第1発明に係る質量分析装置では、上記位置ずれ算出手段が画像比較等の画像解析により照射痕の位置のずれを検出する際に、照射痕の位置のみならず形状を認識し、照射痕の形状に基づいて試料プレートの同一性を判断する構成とすることができる。

【0028】

具体的に例えば、マトリクス付着後の試料プレートが装置本体に装着されたときに、その試料プレート上の照射痕の形状と同一形状の照射痕がある参照画像を検索し、その参照画像を参照して位置ずれ検出を行うことができる。また、マトリクス付着後の試料プレートが装置本体に装着されたときに、その試料プレート上の照射痕の形状と同一形状の照射痕がある参照画像が存在しない場合に、位置ずれ補正が実施できないために正確な分析が行えないものとして、分析者に対して注意喚起を行ったり分析実行を禁止したりするようにしてもよい。

【0029】

これにより、多数の試料を測定する場合でも、マトリクス付着前後で異なる試料を同一試料であると誤認識してしまうことを防止できる。また、記憶装置等に保存されているマトリクス付着前の試料プレートを撮影した多数の参照画像の中から適切な1枚の参照画像を自動的に抽出することができるから、分析者自身がそうした作業を行う負担を軽減できる。また、多数の試料を順不同に分析する場合でも、分析しようとしている試料プレートのマトリクス付着前の参照画像を用いて位置ずれを検出することができる。したがって、分析のスループットが向上する。

【0030】

上述したように照射痕は試料プレートの特定に利用可能であるから、この照射痕を試料プレート(及び試料)を識別するための識別子として利用することができる。そこで第1発明に係る質量分析装置の一態様は、前記照射痕形成手段により試料プレート上に形成される照射痕の形状を識別子とし、該識別子に対応付けて試料プレート又は試料に関連する測定情報を記憶しておく情報記憶手段と、試料プレートが装置本体に装着されたときに、その時点で取得される該プレート上の顕微画像から照射痕の形状を認識し、前記情報記憶手段に照らして該試料プレートに対応した前記測定情報を取得する情報取得手段と、をさらに備える構成とすることができる。

【0031】

識別子に対応付けて記憶される測定情報とは、例えば、測定日時、測定条件、試料判別番号、試料の採取元など、任意のものとすることができる。これにより、試料の管理が簡便で且つ自動化でき、試料の再測定や試料の検証などの作業も容易になる。

【0032】

また、レーザ光照射による照射痕は試料プレート上の任意の位置に任意の個数形成することができるから、複数の照射痕の配列やパターン自体に意味を持たせることもできる。そこで、第1発明に係る質量分析装置の別の態様では、前記照射痕形成手段により試料プレート上に形成される複数の照射痕の配列やパターンに試料プレート又は試料に関連する測定情報を対応付け、試料プレート自体にその測定情報を保持させるようにすることができる。

【0033】

この場合、照射痕は単なるピット(穴)として扱えばよいから、照射痕の形状を認識してその形状により試料プレートを特定する場合に比べれば、照射痕の認識処理が簡単で済み、処理の高速化やハードウエア・ソフトウエアの負荷軽減に有利である。

【0034】

第1発明に係る質量分析装置では、レーザ光照射により試料プレート上に意図的に形成される照射痕を位置ずれ検出に利用していたが、試料プレートを製造する過程で意図せずに該プレート上に形成される特徴的な微小構造を位置ずれ検出に利用することもできる。

【0035】

即ち、上記課題を解決するためになされた第2発明は、試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の試料が保持された試料プレートが装置本体に装着された状態で、該プレート表面の顕微画像を取得して参照画像として保存する参照画像取得手段と、

b)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレート表面の顕微画像と前記参照画像とについて試料プレートの製造過程で形成される表面の傷模様を認識し、同一の傷模様の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

c)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴としている。

【0036】

また上記課題を解決するためになされた第3発明は、試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の試料が保持された試料プレートが装置本体に装着された状態で、該プレートのコーナー部を含む顕微画像を取得して参照画像として保存する参照画像取得手段と、

b)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレートのコーナー部を含む顕微画像と前記参照画像とについて試料プレートの同一のコーナー部を認識し、同一のコーナー部の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

c)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴としている。

【0037】

第2発明に係る質量分析装置では、位置ずれ検出のための上記特徴的な微小構造として試料プレート表面に意図せず形成されている傷模様を用いる。試料プレートの製造過程では最終的に表面を平坦化するために研磨加工が行われるが、それに伴い試料プレート表面には特有の微細な研磨傷の模様が残る。この研磨傷の模様は肉眼では見えないが、顕微観察画像には明瞭に現れる。そこで、例えばマトリクス付着前後の試料プレート表面の顕微観察画像からそれぞれ研磨傷の輪郭線を抽出し、同一の輪郭線を識別して位置ずれを検出する。

【0038】

他方、第3発明に係る質量分析装置では、位置ずれ検出のための上記特徴的な微小構造として試料プレートのコーナー部の微細形状を用いる。一般に試料プレートは大きな板状部材を切断加工することにより製造されるが、その加工の際に生じる微細なバリなどの形状は特有なものである。そこで例えば、マトリクス付着前後の試料プレートの顕微観察像からそれぞれコーナー部のエッジの輪郭線などを抽出し、同一の輪郭線を識別して位置ずれを検出する。

【0039】

もちろん、第2発明と第3発明とを併用することも可能である。

なお、第1乃至第3発明のいずれにおいても、位置ずれ検出に利用される試料プレート上の部位を1箇所ではなく複数箇所とすることにより、位置ずれの大きさと方向とをより正確に且つ容易に算出することが可能である。また、その場合、複数箇所の部位はできるだけ離れた位置にあるほうがよい。

【発明の効果】

【0040】

第1乃至第3発明に係る質量分析装置によれば、特殊な加工が施されていない廉価な試料プレートを用いながら、且つ、試料自体の顕微観察画像を用いることなく、試料プレート脱着に伴って生じる位置ずれを精度良く検出することができる。それにより、従来通りの試料プレートを用いることで分析のランニングコストを抑えつつ、試料上の所望の位置や領域を正確に指定して目的とする質量分析結果や物質分布像などを確実に得ることができる。また、マトリクスの付着により試料自体の模様や色などが見にくい状態でも位置ずれを精度よく検出できるので、マトリクス付着の手法や付着量などに制約が少なくなり、分析作業の効率化にも有利である。

【0041】

また第1発明に係る質量分析装置において、照射痕の形状や複数の照射痕の配列又はパターンを利用して試料プレート毎に測定情報を対応付けることにより、多数の試料を取り扱う場合や外観が非常に似通った試料を分析する場合でも、試料を正確に特定して試料の取り違いを防止することができる。また、参照画像の数が膨大であっても、分析者に負担を課すことなく分析しようとしている試料に対応した参照画像を抽出することができるので、その点でも分析のスループット向上に寄与する。

【図面の簡単な説明】

【0042】

【図1】本発明の第1実施例によるイメージング質量分析装置の要部の構成図。

【図2】第1実施例のイメージング質量分析装置における分析手順及び処理動作を示すフローチャート。

【図3】ガラス製試料プレート上に形成されたレーザ照射痕の一例を示す図。

【図4】第1実施例のイメージング質量分析装置における位置ずれ補正の説明図。

【図5】第2実施例のイメージング質量分析装置の要部の構成図。

【図6】第3実施例のイメージング質量分析装置の要部の構成図。

【図7】第4実施例のイメージング質量分析装置の要部の構成図。

【図8】試料プレートのコーナー部の顕微観察画像の一例を示す図。

【発明を実施するための形態】

【0043】

[第1実施例]

以下、本発明に係る質量分析装置の一実施例(第1実施例)であるイメージング質量分析装置について、図1〜図4を参照しつつ説明する。図1は本実施例によるイメージング質量分析装置の要部の構成図である。

【0044】

気密性を有する非真空チャンバ1の内部には、試料4を載せた試料プレート3を積載するための試料ステージ2が配設されている。他方、非真空チャンバ1と連結して設けられ、図示しない真空ポンプにより真空排気される真空チャンバ7の内部には、イオン輸送光学系8、質量分析器9、イオン検出器10などが配設されている。非真空チャンバ1及び真空チャンバ7の外側には、レーザ照射部11、レーザ集光光学系13、CCDカメラ14、観察用光学系15などが配置されている。イオン輸送光学系8としては例えば、静電的な電磁レンズや多極型の高周波イオンガイド、或いはそれらの組み合わせなどが用いられる。質量分析器9としては、四重極マスフィルタ、イオントラップ、飛行時間型分析器、磁場セクター型分析器など、種々の形式のものが利用可能である。

【0045】

試料ステージ2には、互いに直交するx、yの2軸方向に該試料ステージ2を高精度で駆動するために、ステッピングモータ等を含む駆動機構(図示しない)が付設され、この駆動機構はステージ駆動部17により駆動される。

【0046】

制御/処理部20の制御の下にレーザ照射部11から出射されたイオン化用のレーザ光はレーザ集光光学系13により絞られ、非真空チャンバ1の側面に設けられた照射用窓5を通して試料4に照射される。このときの試料4上でのレーザ光の照射径は例えば1μm〜数十μmと微小径である。前述のように駆動機構により試料ステージ2がx−y面内で移動されると、試料4上のレーザ光照射位置、つまり試料4上で質量分析の実行対象となる微小領域が移動する。これにより、試料4上で質量分析が実行される位置が2次元的に走査され、任意の形状の2次元領域内を格子状に細かく区切った各微小領域の質量分析がそれぞれ実施される。

【0047】

CCDカメラ14は、非真空チャンバ1の側面に設けられた観察用窓6及び観察用光学系15を介して試料プレート3上の所定範囲を撮像する。CCDカメラ14による撮像信号は制御/処理部20に送られ、必要に応じて試料画像保存部31や照射痕画像保存部32に格納される。そのほか、制御/処理部20は、画像比較解析部33、位置ずれ記憶部34、分析制御部21、照射痕形成制御部22、分析位置指定部25、分析位置補正部24、及び分析位置決定部23、を含む。また制御/処理部20には、分析者(オペレータ)が操作や指示を与える操作部40と、試料4の表面観察画像や2次元物質分布画像などを表示するための表示部41が接続されている。

【0048】

上述したようにレーザ光の短時間の照射によって試料4から放出されたイオンは真空チャンバ7に導入され、イオン輸送光学系8を経て質量分析器9に送られ、質量分析器9により質量電荷比(m/z値)に応じて各種イオンが分離される。分離されたイオンがイオン検出器10に到達すると、イオン検出器10は入射したイオンの量に応じた検出信号を出力し、この検出信号はデータ処理部16に入力される。データ処理部16は検出信号をデジタル化して適宜のデータ処理を実行する。例えば試料4上の或る1点又は複数点の局所的な質量分析を行う場合には、データ処理部16では例えばその各点の質量スペクトルが作成され、該質量スペクトルに基づいて定性解析や定量解析を行うことで物質の特定やその含有量の推定が行われる。また、試料4上の所定領域の質量分析を行う場合には、例えば上述した試料ステージ2の移動によりレーザ照射位置が走査される毎に特定のm/zの信号強度を求め、これを2次元画像化することによりマッピング画像を作成する。

【0049】

なお、制御/処理部20やデータ処理部16の機能の少なくとも一部は、パーソナルコンピュータに搭載した専用のソフトウエアを該コンピュータ上で実行することにより実現することができる。その場合、制御/処理部20に含まれる各部はソフトウエアにより実現される機能ブロックである。

【0050】

次に本実施例のイメージング質量分析装置を用いた分析の手順とそのときの装置の処理動作について、図2を参照して説明する。図2はこのイメージング質量分析装置での分析の手順及びそれに伴う処理動作の一例を示すフローチャートである。

【0051】

分析者はまず、非真空チャンバ1の外側において分析対象である試料(例えば生体組織から切り出された薄片)4を試料プレート3上に載せ、その試料プレート3を試料ステージ2上にセットする(ステップS1)。

【0052】

操作部40より所定の指示がなされると、制御/処理部20ではセットされた試料プレート3がレーザ照射痕未形成のものであるか否かが判定される(ステップS2)。この判定のために、分析者自身が操作部40より、試料プレート3が未使用のものであるか否かを入力設定できるようにするとよい。或いは、制御/処理部20の制御の下に、CCDカメラ14で撮影された試料プレート3表面の顕微画像からレーザ照射痕があるか否かを自動的に認識する処理を行うようにしてもよい。試料プレート3にレーザ照射痕が形成されていない場合にはステップS2からS3に進み、他方、レーザ照射痕が既に形成されている場合にはステップS3をパスしてS4へと進む。

【0053】

ステップS3において、照射痕形成制御部22はステージ駆動部17を制御することにより、試料プレート3上の所定位置がレーザ光照射位置に来るように試料ステージ2を移動させる。そして、試料プレート3上の所定位置がレーザ光照射位置に来ると、レーザ照射部11は出射エネルギを通常の分析実行時よりも高くし、高パワーのレーザ光を試料プレート3に照射する。レーザ光が照射された部位付近では熱により試料プレート3が溶解し、ピット状の照射痕が形成される。

【0054】

図3は、ガラス製試料プレートに高パワーのレーザ光を照射した際の照射痕の一例を示す図である。全ての照射位置に同一のパワー及び照射径でレーザ光を照射しているが、照射痕の形状(大きさ、輪郭形状、色など)がそれぞれかなり相違していることが分かる。実際上、同一形状の照射痕が形成される可能性はきわめて低く、人間の指紋や銃弾の線条痕などと同様に、照射痕を試料プレートの特定に利用することができる。また、照射痕の形状は真円とはならないので、たとえ1個の照射痕であっても、後述するように回転方向の位置ずれを検出することができる。

【0055】

なお、試料プレート3上で照射痕を形成する位置は分析者が任意に決めることができるようにしておくとよい。通常、試料4は試料プレート3の中央に置かれるから、試料プレート3の端部、例えばコーナー部近傍に照射痕が形成されるように位置を指定しておけば、照射痕にマトリクスが被ることを避けることができる。

【0056】

分析者が操作部40で撮影指示を行うと、この指示を受けた制御/処理部20による制御の下に、CCDカメラ14は試料4の顕微観察画像を撮影して表示部41の画面上に表示する。表示部41に表示される観察画像はリアルタイム画像であり、分析者はこの観察画像を見ながら顕微倍率を変化させたり試料ステージ2の移動操作を行ったりして、試料プレート3上の適宜の範囲の観察画像を表示させ、画像確定の操作を行う。すると、このときの顕微観察画像が試料画像保存部31に格納される(ステップS4)。また、このときの試料ステージ2の位置情報(例えばx方向、y方向のアドレス)も試料観察画像に対応付けて記憶される。

【0057】

次に、試料プレート3上に形成された照射痕がCCDカメラ14による観察視野に収まる位置まで試料ステージ2が移動されると、CCDカメラ14はその照射痕を含む顕微観察画像を取得する。これが参照画像として照射痕画像保存部32に格納される(ステップS5)。この参照画像には試料4が現れている必要はない。この画像取得時の試料ステージ2の位置情報も参照画像に対応付けて記憶される。例えば、図4(a)に示すように、照射痕Pの中心(例えば重心)51が観察視野50の中心に来るように試料ステージ2が移動された状態の顕微観察画像が参照画像として保存される。

【0058】

次に、分析者は試料プレート3を試料ステージ2上から一旦取り外し、マトリクス溶液を試料4上に付着させる作業を行う。このときのマトリクスの付着方法は特に限定されるものではないが、一般に、高い空間分解能を得るためにはマトリクス溶液を噴霧する方法が有用である。そうして試料4上にマトリクスを付着させた試料プレート3を試料ステージ2上に再びセットする(ステップS6)。試料ステージ2上での試料プレート3の載置位置はおおよそ決まっているため、試料プレート3の位置がマトリクス付着前の状態から大きくずれることはないが、空間分解能以上の位置ずれは容易に起こる。

【0059】

試料プレート3が試料ステージ2上に戻され、分析者が操作部40で所定の操作を行うと、先に照射痕の顕微観察画像が取得されたときの試料ステージ2の位置情報に基づき試料ステージ2が移動され、CCDカメラ14は照射痕の顕微観察画像を再び取得する(ステップS7)。試料プレート3の取り出し・再装着に伴う位置ずれが仮に全くないとすれば、このときの照射痕の顕微観察画像と先に照射痕画像保存部32に保存されている照射痕の顕微観察画像とは一致する筈である。逆に、試料プレート3の位置ずれがあれば、2枚の照射痕の顕微観察画像上で照射痕の位置は異なる。そこで、画像比較解析部33は両画像を比較し、具体的には照射痕の形状や色などの視覚情報を比較し、位置ずれ量として回転ずれ量及び平行ずれ量を算出し、これを位置ずれ記憶部34に記憶する(ステップS8)。

【0060】

例えば図4(a)に示した顕微観察画像が取得されたときの位置情報に基づいて試料ステージ2が移動されたときに、図4(b)に示した顕微観察画像が得られたものとする。画像比較解析部33による図4(a)と(b)の画像比較により、観察視野50の中心51に位置する筈の照射痕P’の中心は平行方向に(Δx,Δy)だけずれ、回転方向に角度θだけずれていることが認識される。前者が平行ずれ量、後者が回転ずれ量であり、これらが記憶される。

【0061】

また、分析位置指定部25は試料画像保存部31から該試料プレート3上の試料4の顕微観察画像を読み出してきて、表示部41の画面上に表示させる。これにより、表示部41にはマトリクス付着前の鮮明な試料4の顕微観察画像が表示される(ステップS9)。その時点で実際に試料ステージ2上にセットされている試料4はマトリクスで被覆されていて鮮明な画像が取得できない場合でも、表示部41の画面上にはマトリクスに被覆されていない鮮明な試料像が表示される。

【0062】

分析者はこの試料4の顕微観察画像において所望の分析領域を指定する(ステップS10)。例えば分析位置指定部25はマウス等の操作部40の操作に応じて試料観察画像上で任意の線が描画されるようにしておき、この線で囲まれる領域を分析領域として指定するものとすることができる。もちろん、分析領域の指定の方法はこれに限らず、例えばキーボードから座標を数値で入力する等の方法も採り得る。図4(c)は試料観察画像上で矩形状に分析領域を指定したときの画面の一例である。

【0063】

分析領域が決まると、マトリクス付着前の試料顕微画像の位置情報に基づいて、分析領域の位置情報が求まるから分析位置指定部25はこれを一旦記憶する(ステップS11)。次いで、分析位置補正部24は位置ずれ記憶部34に記憶されているずれ情報(平行ずれ量及び回転ずれ量)を用いて、上記分析領域の位置情報を修正する。そして分析位置決定部23は修正された位置情報を記憶する(ステップS12)。即ち、この補正後の位置情報は、その時点で試料ステージ2上にセットされている試料4上で、分析者が指定した所望の領域に対応した位置情報である。図4(d)はそのときの実際の試料4上で設定される分析領域を示した図であり、補正を行わないとすると点線で囲まれる範囲が分析領域となるのに対し、補正により図4(c)で指定された分析領域が正しく設定される。

【0064】

分析の実行が指示されると分析制御部21は、分析位置決定部23に記憶されている修正された分析領域の位置情報に基づいて、レーザ光が照射される微小領域がその分析領域内でステップ状に順次移動するようにステージ駆動部17を介し駆動機構を制御する。これにより、試料ステージ2はステップ状に微小距離ずつ移動する。試料ステージ2が微小距離移動して停止する毎に、レーザ照射部11からパルス状にレーザ光を照射することにより試料4上の微小領域に対応する質量分析を実行する(ステップS13)。こうして試料4上に設定された分析対象領域内の各微小領域に対する質量分析を漏れなく行うと、データ処理部16は例えば特定のm/zの信号強度のマッピング画像を作成し、これを表示部41の画面上に表示する(ステップS14)。

【0065】

試料4上の2次元的な領域ではなく、或る1点の局所的な分析や位置が離れた複数点の局所的な分析を行いたい場合でも、基本的な手順や処理動作は同じである。

【0066】

なお上記説明では、試料4上の分析領域の指定操作をマトリクス付着後の試料プレート3が試料ステージ2にセットされた後に行ったが、分析領域の指定に利用される試料観察画像がステップS4で取得された時点以降であれば、任意の時点で、つまりマトリクス付着前の試料プレート3が試料ステージ2上にセットされている状態や試料プレート3が試料ステージ2上にない状態であっても、分析領域の指定を行うことが可能である。

【0067】

また上記実施例では、1個の照射痕を用いて位置ずれ量を求めていたが、照射痕の形状によっては回転方向のずれ量を正確に求めるのが難しい場合がある。そこで、好ましくは、照射痕を2個以上形成し、その2個以上の照射痕の位置情報の差から回転方向のずれ量を計算するとよい。

【0068】

例えば試料プレートの位置ずれによって1個の照射痕の中心Q1(例えば重心)が別の点Q1’まで移動し、別の照射痕の中心Q2が別の点Q2’まで移動したと考えると、2本のベクトルを描くことができる。画像の拡大や縮小はなく単純な回転及び平行移動のみであるとの条件の下では、この2本のベクトルから画像Sから画像S’への回転方向及び平行方向の移動量を求めることができる。

【0069】

[第2実施例]

上述したように照射痕の形状は試料プレートに固有のものであるため、この照射痕を利用して試料プレートを特定(識別)するとともに試料プレートを管理することができる。第2実施例に係るイメージング質量分析装置はこうした機能を付加したものである。図5はこの第2実施例のイメージング質量分析装置の要部の構成図であり、第1実施例の装置と同一の構成要素には同一符号を付してある。

【0070】

この第2実施例の質量分析装置は、制御/処理部20に含まれる機能ブロックとして、照射痕特定部35、及びプレート対応データ保存・管理部36を備える。照射痕特定部35は試料プレート3上の照射痕の顕微観察画像から照射痕の形状の特徴点を抽出し、その特徴点を表すデータをプレート対応データの一部としてプレート対応データ保存・管理部36に記憶させたり、或いは、既に記憶されているプレート対応データとの照合を行ったりする。プレート対応データは、試料プレート毎に、載置されている試料に関する情報(例えば試料の採取元、採取日時、試料識別番号など)や測定に関する情報(測定条件、測定日時、測定者、測定装置識別番号など)を記録したデータであり、外観上では識別しにくい試料プレートを特定するための情報として上述した照射痕の形状特徴抽出データを利用する。

【0071】

第2実施例の質量分析装置では例えば、図2に示した手順のステップS5でマトリクス付着前の試料プレート3上の照射痕の顕微観察画像を取得する際に、照射痕特定部35が照射痕の形状特徴抽出データを求め、対応するデータがプレート対応データ保存・管理部36に未だ存在しない場合には照射痕の形状特徴抽出データを検索キーとしたデータ領域を新たに確保する。任意の時点において分析者が操作部40から上記のような試料プレートに対応した各種情報を入力した場合に、その情報はプレート対応データ保存・管理部36に確保されたデータ領域に格納され、照射痕の形状特徴抽出データに基づいた検索や読み出しが可能となる。

【0072】

プレート対応データ保存・管理部36に格納された情報は様々な目的・用途で利用することができる。例えば、マトリクス付着後の試料プレートを試料ステージ2上にセットして分析を行おうとするときに、照射痕特定部35はセットされた試料プレート3上の照射痕の形状に基づいてプレート対応データ保存・管理部36に格納されている対応した情報を読み出し、これを表示部41に表示させる。分析者はこの表示から試料が確かに分析したい所望の試料であることを確認することができる。また、過去に同試料に対して分析が実行されている場合に、そのときの分析の条件や結果などを知ることができる。

【0073】

[第3実施例]

上記第2実施例の構成では、試料プレート毎の詳細な情報は装置(上記例ではプレート対応データ保存・管理部36)内に保存されるため、その情報量には実質的に制約がない。その反面、この情報が保持されている装置でしか表示等を行うことができないという制約がある。そこで、1つの照射痕を1個のピットとし、複数のピットの配列や数自体などに情報を持たせて試料プレート3上に複数の照射痕を形成するようにしたのが第3実施例である。図6はこの第3実施例によるイメージング質量分析装置の要部の構成図であり、第1及び第2実施例の装置と同一の構成要素には同一符号を付してある。

【0074】

この第3実施例の質量分析装置は、制御/処理部20に含まれる機能ブロックとして、照射痕ピット読取部37、プレート対応データ保存・管理部38、及び照射痕ピット情報作成部26、を備える。任意の時点において分析者が操作部40から測定日時、測定条件、試料識別番号などの情報を入力すると、照射痕ピット情報作成部26は入力された情報に応じて、予め決められたアルゴリズムに従って書き込むピットの個数や配列を決め、これを照射痕形成制御部22に指示する。照射痕形成制御部22は指示されたピット配列が形成されるように、レーザ照射部11によるレーザ光の照射とステージ駆動部17によるx−y面内での試料ステージ2の移動を制御する。それにより、試料プレート3上にそれ自体が情報を有した複数のピットが形成される。

【0075】

こうして複数のピットが形成された試料プレートが試料ステージ2上にセットされると、操作部40からの操作に応じて照射痕ピット読取部37はピット配列を読み取り、その配列を解読して情報を再生し表示部41に表示させる。これにより、第2実施例と同様に、例えば分析しようとしている試料に関する情報や過去の測定条件などを知ることができる。もちろん、この場合には、試料プレート3上で照射痕を形成可能な領域や密度などには制約があるから、それによって情報量も制約を受ける。例えば8×8の格子状にピットを形成する場合、8byteの情報を試料プレート上に記録することができる。

【0076】

[第4実施例]

次に、試料プレートが試料ステージ上に再び載置されたときの位置ずれを算出する手法が第1実施例とは相違する、第4実施例によるイメージング質量分析装置について説明する。図7は第4実施例によるイメージング質量分析装置の要部の構成図である。第1実施例では、レーザ光を試料プレートに照射することにより形成される照射痕を位置ずれ検出のための標識として利用していたが、この第4実施例では試料プレートの製造の過程でその表面に形成される研磨傷の模様を位置ずれ検出のための標識として利用する。

【0077】

試料プレートの材料は石英ガラスやステンレスなどの金属が主流であるが、その製造の最終過程においてはプレートの表面を平坦・平滑化するために研磨加工が行われるのが一般的である。研磨加工は研磨剤を用いて行われるため、微視的には多数の細かな傷が表面に残り、その模様はプレート毎に相違する。図8(a)は試料プレートのコーナー部付近の顕微観察画像の一例である。試料プレートの表面には細かい筋状の模様が見られるが、これが研磨傷である。

【0078】

この第4実施例のイメージング質量分析装置では、もともと試料プレートが有している研磨傷を位置ずれ検出のための標識として利用するため、第1実施例の装置が備えていた照射痕形成制御部22を備えず、また照射痕画像保存部32に代えて、試料プレート3表面の所定部位(典型的にはコーナー部付近)の研磨傷の模様の顕微観察画像を保存する位置合わせ基準画像保存部39を備える。分析の手順としては、図2においてステップS2、S3が省略され、試料プレート3上の照射痕の顕微観察画像に代えて試料プレート3表面の所定部位の研磨傷の模様の顕微観察画像を用いる点を除き、試料プレート再装着時の位置ずれの算出方法や補正方法などは第1実施例と同様である。もちろん、この場合にも、1箇所だけでなく2箇所以上の研磨傷の模様を用いて位置ずれ量を算出することがより好ましい。

【0079】

[第5実施例]

図8(a)を見れば分かるように、試料プレートのコーナー部のエッジにはバリ(突起)が生じており、その形状は特有である。そこで、試料プレート表面の研磨傷の模様の代わりに、試料プレートのコーナー部の微細形状を位置ずれ検出のための標識に利用することができる。即ち、図7に示した構成において、試料プレート3のコーナー部付近の顕微観察画像を位置合わせ基準画像保存部39に保存しておき、マトリクス付着後の試料プレートが試料ステージ2上に載置されると、画像比較解析部33はその時点で撮影された試料プレート3のコーナー部付近の顕微観察画像と位置合わせ基準画像保存部39に保存されている顕微観察画像とを比較し、同一部位であるとみなせる部位の位置の相違から位置ずれ量を計算する。

【0080】

図8(b)は、図8(a)に示した顕微観察画像のうちの試料プレートのコーナー部の付近の画像を位置ずれ検出の参照画像とし、マトリクス付着後の試料プレートの顕微観察画像中で同一部位と判断できる部位を画像解析により抽出した結果を示す図である。図8(b)中にUで示した矩形状の範囲は画像認識により抽出された試料プレートのコーナー部のエッジ及び表面の模様の輪郭線である。このように同一部位が適切に検出されているので、両者の位置の相違から位置ずれ量を正確に算出することができる。

【0081】

なお、第4及び第5実施例の構成においても、試料プレート表面の研磨傷の模様や試料プレートのコーナー部の形状が試料プレートに固有のものであることを利用すれば、第1実施例と同様にその特徴抽出データに対応付けてプレート対応データを記憶しておくようにすることができる。それによって、分析しようとしている試料プレートに関連した情報を迅速且つ正確に表示することができる。

【0082】

なお、上記実施例は本発明の一例であり、本発明の趣旨の範囲で適宜に変更、修正、追加を行っても本願特許請求の範囲に包含されることは当然である。

【符号の説明】

【0083】

1…非真空チャンバ

2…試料ステージ

3…試料プレート

4…試料

5…照射用窓

6…観察用窓

7…真空チャンバ

8…イオン輸送光学系

9…質量分析器

10…イオン検出器

11…レーザ照射部

13…レーザ集光光学系

14…CCDカメラ

15…観察用光学系

16…データ処理部

17…ステージ駆動部

20…制御/処理部

21…分析制御部

22…照射痕形成制御部

23…分析位置決定部

24…分析位置補正部

25…分析位置指定部

31…試料画像保存部

32…照射痕画像保存部

33…画像比較解析部

34…位置ずれ記憶部

40…操作部

41…表示部

50…観察視野

51…中心

【特許請求の範囲】

【請求項1】

試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)試料プレートが装置本体に装着された状態で、前記レーザ光照射部より該試料プレート上の所定位置にイオン化時よりも高いエネルギのレーザ光を照射することにより照射痕を形成する照射痕形成手段と、

b)マトリクス付着前の試料が保持され且つ前記照射痕が形成されている試料プレートが装置本体に装着された状態で、該プレート上の前記照射痕を含む顕微画像を取得して参照画像として保存する参照画像取得手段と、

c)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレート上の照射痕を含む顕微画像と前記参照画像とを用い、同一照射痕の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

d)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴とする質量分析装置。

【請求項2】

請求項1に記載の質量分析装置であって、

前記照射痕形成手段により試料プレート上に形成される照射痕の形状を識別子とし、該識別子に対応付けて試料プレート、測定、又は試料に関する情報を記憶しておく情報記憶手段と、

試料プレートが装置本体に装着されたときに、その時点で取得される該プレート上の画像から照射痕の形状を認識し、前記情報記憶手段に照らして該試料プレートに対応した情報を取得して出力する情報取得手段と、

をさらに備えることを特徴とする質量分析装置。

【請求項3】

請求項1に記載の質量分析装置であって、

前記照射痕形成手段により試料プレート上に形成される複数の照射痕の配列やパターンに試料プレートや測定に関する情報を対応付け、試料プレート自体に前記情報を保持させるようにしたことを特徴とする質量分析装置。

【請求項4】

試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の測定対象の試料が保持された試料プレートが装置本体に装着された状態で、該プレート表面の画像を取得して保存する参照画像取得手段と、

b)前記測定対象の試料にマトリクスが付着されたあとに該試料が保持された前記試料プレートが装置本体に装着された状態で、その時点で取得される該プレート表面の画像と前記参照画像取得手段に保存されている同プレート表面の画像とを用い、試料プレートの製造過程で形成される表面の傷模様を認識して、同一の傷模様の位置の相違から試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ算出手段と、

c)前記参照画像取得手段により得られた画像又はその画像取得時と同じときに取得された測定対象の試料像に基づいて指定された試料上の測定領域に対する質量分析を実行する際に、前記位置ずれ算出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴とする質量分析装置。

【請求項5】

試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の測定対象の試料が保持された試料プレートが装置本体に装着された状態で、該プレート表面の画像を取得して保存する参照画像取得手段と、

b)前記測定対象の試料にマトリクスが付着されたあとに該試料が保持された前記試料プレートが装置本体に装着された状態で、その時点で取得される該プレート表面の画像と前記参照画像取得手段に保存されている同プレート表面の画像とを用い、試料プレートのコーナー部を認識して、同一のコーナー部の位置の相違から試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ算出手段と、

c)前記参照画像取得手段により得られた画像又はその画像取得時と同じときに取得された測定対象の試料像に基づいて指定された試料上の測定領域に対する質量分析を実行する際に、前記位置ずれ算出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴とする質量分析装置。

【請求項1】

試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)試料プレートが装置本体に装着された状態で、前記レーザ光照射部より該試料プレート上の所定位置にイオン化時よりも高いエネルギのレーザ光を照射することにより照射痕を形成する照射痕形成手段と、

b)マトリクス付着前の試料が保持され且つ前記照射痕が形成されている試料プレートが装置本体に装着された状態で、該プレート上の前記照射痕を含む顕微画像を取得して参照画像として保存する参照画像取得手段と、

c)マトリクス付着後の前記試料が保持された前記試料プレートが装置本体に再び装着された状態で、その時点で取得される該プレート上の照射痕を含む顕微画像と前記参照画像とを用い、同一照射痕の位置の相違から、試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ検出手段と、

d)前記参照画像の取得と並行して取得された試料顕微画像に基づいて指定された試料上の分析領域に対する質量分析を実行する際に、前記位置ずれ検出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴とする質量分析装置。

【請求項2】

請求項1に記載の質量分析装置であって、

前記照射痕形成手段により試料プレート上に形成される照射痕の形状を識別子とし、該識別子に対応付けて試料プレート、測定、又は試料に関する情報を記憶しておく情報記憶手段と、

試料プレートが装置本体に装着されたときに、その時点で取得される該プレート上の画像から照射痕の形状を認識し、前記情報記憶手段に照らして該試料プレートに対応した情報を取得して出力する情報取得手段と、

をさらに備えることを特徴とする質量分析装置。

【請求項3】

請求項1に記載の質量分析装置であって、

前記照射痕形成手段により試料プレート上に形成される複数の照射痕の配列やパターンに試料プレートや測定に関する情報を対応付け、試料プレート自体に前記情報を保持させるようにしたことを特徴とする質量分析装置。

【請求項4】

試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の測定対象の試料が保持された試料プレートが装置本体に装着された状態で、該プレート表面の画像を取得して保存する参照画像取得手段と、

b)前記測定対象の試料にマトリクスが付着されたあとに該試料が保持された前記試料プレートが装置本体に装着された状態で、その時点で取得される該プレート表面の画像と前記参照画像取得手段に保存されている同プレート表面の画像とを用い、試料プレートの製造過程で形成される表面の傷模様を認識して、同一の傷模様の位置の相違から試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ算出手段と、

c)前記参照画像取得手段により得られた画像又はその画像取得時と同じときに取得された測定対象の試料像に基づいて指定された試料上の測定領域に対する質量分析を実行する際に、前記位置ずれ算出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴とする質量分析装置。

【請求項5】

試料プレートが装置本体に着脱自在であり、該プレートを装置本体から取り外した状態で該プレートに保持させた試料にマトリクスを付着させたあと該プレートを装置本体に装着し、マトリクスが付着した試料にレーザ光照射部よりレーザ光を照射してイオン化を行うマトリクス支援レーザ脱離イオン化法によるイオン源を有する質量分析装置において、

a)マトリクス付着前の測定対象の試料が保持された試料プレートが装置本体に装着された状態で、該プレート表面の画像を取得して保存する参照画像取得手段と、

b)前記測定対象の試料にマトリクスが付着されたあとに該試料が保持された前記試料プレートが装置本体に装着された状態で、その時点で取得される該プレート表面の画像と前記参照画像取得手段に保存されている同プレート表面の画像とを用い、試料プレートのコーナー部を認識して、同一のコーナー部の位置の相違から試料プレート再装着時の位置ずれの大きさ及び方向を算出する位置ずれ算出手段と、

c)前記参照画像取得手段により得られた画像又はその画像取得時と同じときに取得された測定対象の試料像に基づいて指定された試料上の測定領域に対する質量分析を実行する際に、前記位置ずれ算出手段により算出された位置ずれを補正するべく、前記レーザ光照射部からのレーザ光と試料との相対位置を変更する位置ずれ修正手段と、

を備えることを特徴とする質量分析装置。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図8】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図8】

【公開番号】特開2011−169740(P2011−169740A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−33731(P2010−33731)

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000001993)株式会社島津製作所 (3,708)

【Fターム(参考)】

[ Back to top ]