車両の衝撃吸収構造

【課題】複数本の衝撃吸収部材を使用しながら衝撃吸収性能を安定化させることができる、車両の衝撃吸収構造を提供する。

【解決手段】車両ボディを構成する内側構成部材1と外側構成部材2との二部材間に、柱状の木材からなる複数本の衝撃吸収部材10a・10b・10cが、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されている。各衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が波状に強弱を繰り返しながら衝撃を吸収する。このとき、一の衝撃吸収部材10aに対して、その他のうちいずれか一本の衝撃吸収部材10bの圧縮荷重変動波の位相差が0.3〜0.7波長であり、且つ全ての衝撃吸収部材10a・10b・10cの圧縮荷重変動波同士の位相差が0.2波長以上となるように、長さを調節して破壊開始タイミングを異ならせている。

【解決手段】車両ボディを構成する内側構成部材1と外側構成部材2との二部材間に、柱状の木材からなる複数本の衝撃吸収部材10a・10b・10cが、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されている。各衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が波状に強弱を繰り返しながら衝撃を吸収する。このとき、一の衝撃吸収部材10aに対して、その他のうちいずれか一本の衝撃吸収部材10bの圧縮荷重変動波の位相差が0.3〜0.7波長であり、且つ全ての衝撃吸収部材10a・10b・10cの圧縮荷重変動波同士の位相差が0.2波長以上となるように、長さを調節して破壊開始タイミングを異ならせている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両ボディを構成する二部材間に衝撃吸収部材を配して、車両衝突時の衝撃を吸収するための車両用の衝撃吸収構造に関する。

【背景技術】

【0002】

自動車等の車両には、衝突時の衝撃から乗員や歩行者を保護するため、フロントフェンダパネルの内側やラダーフレームなどの各所に、衝撃エネルギーを吸収する衝撃吸収部材が設置されている。このような衝撃吸収構造として、例えば下記特許文献1が提案されている。特許文献1では、自動車などの構造体において、車両ボディを構成する外側構造部材と内側構造部材との二部材間に、柱状の木材からなる衝撃吸収部材が複数本配されている。各衝撃吸収部材は、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されている。このような衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が波状に強弱を繰り返しながら衝撃を吸収する特性を有する。

【0003】

この場合、圧縮荷重変動波において圧縮荷重が弱まっている時点(圧縮荷重変動波の谷の部分)では衝撃吸収性能も低下していることになるので、できるだけ圧縮荷重変動波の振幅を小さくして安定させることが望まれる。そこで特許文献1では、複数本の衝撃吸収部材の長さをそれぞれ異ならせることで、車両が衝突した際に各衝撃吸収部材が段階的に破壊されるよう破壊開始タイミングをずらした構成としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−162141号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、複数本の衝撃吸収部材を併用した場合、各衝撃吸収部材はそれぞれ独自の圧縮荷重変動波を有するが、全体的な衝撃吸収性能は、当該各衝撃吸収部材の圧縮荷重変動波が干渉し合った干渉波(合成波)によって発揮されることになる。この場合、各衝撃吸収部材の圧縮荷重変動波の位相関係によっては、干渉波の振幅が大きくなる増加的干渉(建設的干渉)となる場合がある。

【0006】

最も単純な例として、例えば二本の衝撃吸収部材を併用した場合を例に挙げると、各衝撃吸収部材の圧縮荷重変動波の位相が全く同一であれば、理論的には干渉波の振幅は1+1=2となるように倍増する。また、各衝撃吸収部材の圧縮荷重変動波の位相が異なっているとしても、その差が僅かであれば、図9に示すように、一方の圧縮荷重変動波A1と他方の圧縮荷重変動波A2とが干渉し合った干渉波A3の振幅は、やはり増大することになる。これでは、衝撃吸収性能を安定させようとして複数本の衝撃吸収部材を併用することが、反って干渉波の谷を大きくすることになり、本末転倒となってしまう。

【0007】

これを前提として、特許文献1では複数本の衝撃吸収部材を併用しているが、各衝撃吸収部材の圧縮荷重変動波同士の位相関係については特に着目していない。したがって、特許文献1では各衝撃吸収部材の破壊開始タイミングをずらしているが、各衝撃吸収部材の圧縮荷重変動波同士の位相関係は同一ないし近似している可能性もある。すなわち、各衝撃吸収部材の破壊開始タイミングがずれているとしても、これに伴う位相差が1波長分であれば、結局同一波長となる。このように、特許文献1では各衝撃吸収部材の圧縮荷重変動波の位相関係については特に着目していないので、増加的干渉(建設的干渉)となって干渉波の振幅が大きくなる可能性が高い。

【0008】

そこで、本発明は上記課題を解決するものであって、複数本の衝撃吸収部材を使用しながら衝撃吸収性能を安定化させることができる、車両の衝撃吸収構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

そのための手段として、本発明は、車両ボディを構成する二部材間に、柱状の木材からなる衝撃吸収部材が複数本配された、車両の衝撃吸収構造である。このとき、前記各衝撃吸収部材は、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されている。そして、前記各衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が、波状に強弱を繰り返しながら衝撃を吸収する。そのうえで、前記各衝撃吸収部材は、それぞれの前記圧縮荷重変動波が互いに相殺的干渉(減殺的干渉)となるように位相がずらされていることを特徴とする。

【0010】

例えば、車両ボディを構成する二部材間に前記衝撃吸収部材が二本配されている場合は、一方の衝撃吸収部材の前記圧縮荷重変動波に対して、他方の衝撃吸収部材の前記圧縮荷重変動波が、0.3〜0.7波長分位相をずらしてある。これによれば、一方の圧縮荷重変動波A1と他方の圧縮荷重変動波A2とが相殺的干渉となることで、図10に示すように、得られる干渉波A3の振幅が小さくなり、衝撃吸収性能を安定させることができる。

【0011】

また、車両ボディを構成する二部材間に前記衝撃吸収部材が三本以上配されている場合は、一の衝撃吸収部材の前記圧縮荷重変動波に対して、その他の衝撃吸収部材のうちいずれか一本は前記圧縮荷重変動波を0.3〜0.7波長分位相をずらし、且つ全ての衝撃吸収部材の前記圧縮荷重変動波同士を、それぞれ0.2波長分以上位相をずらしておく。この場合、各圧縮荷重変動波の干渉機構は複雑となるが、その位相差が上記条件であれば、全体として相殺的干渉となって干渉波A3の振幅は小さくなり、衝撃吸収性能を安定させることができる。

【0012】

なお、本発明において位相のずれを示す数値は、基準となる圧縮荷重変動波に対して他の圧縮荷重変動波が遅れて発生する方向で規定している。しかし、連続する波における位相のずれは、基準となる圧縮荷重変動波よりも先行して他の圧縮荷重変動波が発生していると見ることもできる。したがって、例えば位相差が0.3波長である場合、換言すれば位相差が−0.7波長と見ることもできる。

【0013】

実際に圧縮荷重変動波長の位相をずらすには、前記各衝撃吸収部材の破壊開始タイミングをそれぞれ異ならせればよい。破壊開始タイミングをそれぞれ異ならせる態様としては、大きく分けて次の3態様が挙げられる。

【0014】

第1の態様としては、前記各衝撃吸収部材の長さをそれぞれ異ならせる。これによれば、車両衝突時に車両ボディが押し潰されると、二部材の間において最も長寸の衝撃吸収部材から段階的に順次圧縮変形が始まることで、破壊開始タイミングを異ならせることができる。なお、各衝撃吸収部材の長さをそれぞれ異ならせる場合は、短寸の衝撃吸収部材と車両ボディの構成部材との間に軟質部材を介在させて、高さを揃えておくこともできる。

【0015】

第2の態様としては、前記車両ボディを構成する二部材のうちいずれか一方に段差を有し、当該各段差毎に前記各衝撃吸収部材を設置することもできる。これによっても、各衝撃吸収部材の破壊開始タイミングを異ならせることができる。

【0016】

第3の態様としては、同じ高さ位置において長さも同一の衝撃吸収部材を使用しながら、当該各衝撃吸収部材の外周面に、それぞれ異なる深さの凹みを軸方向と直交する方向に形成することもできる。この場合、衝撃吸収部材に衝撃が伝わると、凹みが形成された部位が他の部位に優先して圧縮変形する。これにより、衝撃吸収部材が圧縮変形し始めても、その初期には衝撃に対する反力としての圧縮荷重は生じていないに等しい。そして、衝撃吸収部材の圧縮変形が始まってから、衝撃に対する反力としての圧縮荷重が生じるまでのタイムラグは、凹みの深さに依存する。そこで、各衝撃吸収部材にそれぞれ異なる深さの凹みを形成することで、破壊開始タイミングを実質的に異ならせることができる。

【発明の効果】

【0017】

本発明の衝撃吸収構造によれば、複数本の衝撃吸収部材を使用しながら衝撃吸収性能を安定化させることができる。

【図面の簡単な説明】

【0018】

【図1】衝撃吸収部材の一例を示す斜視図である。

【図2】実施形態1の衝撃吸収構造の模式図である。

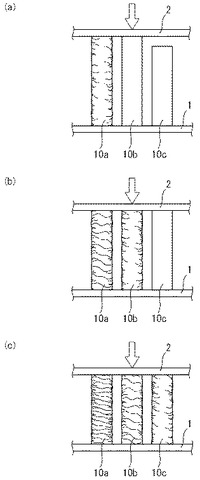

【図3】実施形態1の衝撃吸収機構を示す模式図である。

【図4】実施形態2の衝撃吸収構造の模式図である。

【図5】実施形態2の衝撃吸収機構を示す模式図である。

【図6】実施形態3の衝撃吸収構造の模式図である。

【図7】実施形態4の衝撃吸収構造の模式図である。

【図8】実施形態5の衝撃吸収構造の模式図である。

【図9】衝撃吸収構造の変形例を示す模式図である。

【図10】複数の圧縮荷重変動波による増加的干渉を示す模式グラフある。

【図11】複数の圧縮荷重変動波による相殺的干渉を示す模式グラフである。

【図12】衝撃吸収部材の長さと圧縮荷重変動波の波長との相関関係図である。

【図13】基準圧縮荷重変動波を示すグラフである。

【図14】位相差0.1波長の場合の衝撃吸収性能を示すグラフである。

【図15】位相差0.2波長の場合の衝撃吸収性能を示すグラフである。

【図16】位相差0.3波長の場合の衝撃吸収性能を示すグラフである。

【図17】位相差0.4波長の場合の衝撃吸収性能を示すグラフである。

【図18】位相差0.5波長の場合の衝撃吸収性能を示すグラフである。

【図19】位相差0.6波長の場合の衝撃吸収性能を示すグラフである。

【図20】位相差0.7波長の場合の衝撃吸収性能を示すグラフである。

【図21】位相差0.8波長の場合の衝撃吸収性能を示すグラフである。

【図22】位相差0.9波長の場合の衝撃吸収性能を示すグラフである。

【図23】位相差0の場合の衝撃吸収性能を示すグラフである。

【図24】位相差0.1波長と位相差0.2波長を併用した場合の衝撃吸収性能を示すグラフである。

【図25】位相差0.1波長と位相差0.8波長を併用した場合の衝撃吸収性能を示すグラフである。

【図26】位相差0.3波長と位相差0.6波長を併用した場合の衝撃吸収性能を示すグラフである。

【図27】位相差0.2波長と位相差0.4波長を併用した場合の衝撃吸収性能を示すグラフである。

【図28】位相差0.4波長と位相差0.8波長を併用した場合の衝撃吸収性能を示すグラフである。

【図29】位相差0.4波長と位相差0.6波長を併用した場合の衝撃吸収性能を示すグラフである。

【図30】位相差0.5波長と位相差0.6波長を併用した場合の衝撃吸収性能を示すグラフである。

【発明を実施するための形態】

【0019】

本発明の具体的な実施形態について説明する前に、各実施形態に共通の基本的構成について説明する。本発明の衝撃吸収構造は、自動車等の車両に適用されて衝突時の衝撃エネルギーを吸収するための構造であり、車両ボディを構成する外側構成部材と内側構成部材の二部材間に、複数本(二本ないし三本以上)の衝撃吸収部材が配される。その設置箇所としては、乗員や歩行者等を保護するために衝突エネルギーを吸収すべき場所であれば特に限定されない。例えば、フェンダパネルとボディパネルとの間、バンパリインホースとサイドメンバとの間、ドアパネルとドアトリムとの間、ピラーとピラートリムとの間、天井パネルとルーフライナとの間、フロアパネルとカーペットとの間などの外側構成部材と内側構成部材の間に設置することができる。

【0020】

各衝撃吸収部材は柱状の木材からなり、車両衝突時にそれぞれ軸方向(長手方向)に圧縮変形するよう互いに平行に配されている。すなわち、各衝撃吸収部材は、その軸心が車両衝突時の衝撃方向に対して平行となっている。このとき、木材の繊維方向も衝撃方向と平行にしておくことが好ましい。これにより、衝撃に対する反力としての圧縮応力が高くなって、衝撃吸収性能が高まるからである。木材としては特に限定されず、スギやヒノキなどを使用することができる。衝撃吸収部材は、円柱形でもよいし角柱形でもよい。

【0021】

各衝撃吸収部材は、軸方向の少なくとも一端面が、外側構成部材と内側構成部材のうちのいずれか一方へ当接した状態で設置固定されている。後述の実施形態も含めて、以下の説明では、構成部材へ固定された軸方向端面側を基端とし、構成部材へ固定されていない自由端側を先端として説明する。各衝撃吸収部材の固定方法としては、基端を構成部材へ接着したり、構成部材を挟んで衝撃吸収部材の基端へ直接釘打ちやネジ留めしたりすることができる。また、金属製、樹脂製、又は木製のブラケットを介してビス留めや溶接固定することもできる。

【0022】

ブラケットによって固定する場合、1つの衝撃吸収部材に対して1つのブラケットを使用し、各衝撃吸収部材を別個独立して固定することもできるし、全ての衝撃吸収部材を束にして1つのブラケットで一括して固定することもできる。ブラケットの形態としては、少なくとも衝撃吸収部材の基端部を囲んだ形態であればよいが、図1に示すように、衝撃吸収部材10の基端から先端に亘って外周面全体を囲む枠体15とすることが好ましい。この場合も、枠体15には構成部材へ設置固定するための固定部15aを有する。このような枠体15を使用する場合は、木材+枠体15を衝撃吸収部材として見ることもできる。これによれば、車両衝突時に衝撃吸収部材10が中間部で座屈することを防止して、軸方向に真っ直ぐ圧縮変形させるに有利である。この場合、枠体15は、衝撃吸収部材10の圧縮変形を阻害しないように、アルミニウムや銅などの軟質金属製とする。

【0023】

これを前提として、以下には内側構成部材と外側構成部材との間に三本の衝撃吸収部材を配した場合を代表例に挙げて、本発明の具体的な実施形態について説明する。

【0024】

(実施形態1)

本実施形態1では、図2に示すように、内側構成部材1と外側構成部材2との間に、それぞれ長さ(軸方向寸法)の異なる三本の衝撃吸収部材10a・10b・10cが配されている。各衝撃吸収部材10a・10b・10cの基端は、平坦な内側構成部材1に固定されており、設置される高さ位置は同じである。最も長寸の衝撃吸収部材10aの先端は、外側構成部材2に当接している。中間寸法の衝撃吸収部材10b及び最も短寸の衝撃吸収部材10cと、外側構成部材2との間には空間が空いている。

【0025】

車両衝突時に外側構成部材2側から衝撃が加わると、各衝撃吸収部材10a・10b・10cの長さ、すなわち先端から外側構成部材2までの距離がそれぞれ異なることで、長寸の衝撃吸収部材10aから段階的に順次圧縮変形が開始されることになる。具体的には、車両衝突時に外側構成部材2側から衝撃が加わると、先ず、図3(a)に示すように、長寸の衝撃吸収部材10aが圧縮変形して破壊が開始される。続いて、図3(b)に示すように、中間寸法の衝撃吸収部材10bも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。最後に、図3(c)に示すように、短寸の衝撃吸収部材10cも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。

【0026】

このように、各衝撃吸収部材10a・10b・10cが圧縮変形することで、衝撃エネルギーを吸収することができる。このとき、各衝撃吸収部材10a・10b・10cにおける衝撃に対する反力としての圧縮荷重は、波状に強弱を繰り返しながら衝撃を吸収する特性を有する。そのうえで、各衝撃吸収部材10a・10b・10cの破壊開始タイミングが異なることで、各衝撃吸収部材10a・10b・10cの圧縮荷重変動波の位相が所定量ずれている。

【0027】

このとき、各衝撃吸収部材10a・10b・10cの圧縮荷重変動波は、互いに相殺的干渉(減殺的干渉)となるように位相がずれている必要がある。増加的干渉であると、各圧縮荷重変動波の干渉波の振幅が大きくなり、反って衝撃吸収性能が不安定となるからである。具体的な位相差は、衝撃吸収部材10a・10b・10cのうちいずれか一本を基準に設定したうえで、その基準となる衝撃吸収部材の圧縮荷重変動波に対して、他の二本の衝撃吸収部材のうちいずれか一本の圧縮荷重変動波の位相差を0.3〜0.7波長とし、且つ、全ての衝撃吸収部材の圧縮荷重変動波同士の位相差を0.2波長以上とする。例えば、最初に破壊が開始される長寸の衝撃吸収部材10aの圧縮荷重変動波を基準とすると、二番目に破壊が開始される中間寸法の衝撃吸収部材10bの圧縮荷重変動波は、0.3〜0.7波長分位相がずれるようにする。さらに、最後に破壊が開始される短寸の衝撃吸収部材10cは、長寸の衝撃吸収部材10aの圧縮荷重変動波及び中間寸法の衝撃吸収部材10bの圧縮荷重変動波の双方に対して、0.2波長以上分位相をずらしておく。なお、内側構成部材1と外側構成部材2との間に二本の衝撃吸収部材10a・10bを配した場合は、互いの圧縮荷重変動波の位相差が0.3〜0.7波長となるよう設定すれば足りる。

【0028】

各圧縮荷重変動波同士の位相差は、各衝撃吸収部材10a・10b・10cの長さによって調節することができる。各圧縮荷重変動波同士の位相差は、破壊開始タイミングのタイムラグと相関関係があるが、当該破壊開始タイミングのタイムラグは、各衝撃吸収部材10a・10b・10cの長さに依存するからである。ここで、圧縮荷重変動波の波長λと衝撃吸収部材の長さhとの間には、λ=0.6h+2.3で表される相関関係があることが判明している(後記の実施例参照)。したがって、例えば位相差を0.3〜0.7波長にするには、衝撃吸収部材を(0.3+n)λ〜(0.7+n)λ(nは0以上の整数)の式から求められる長さ範囲に調節すればよい。

【0029】

(実施形態2)

実施形態2は実施形態1の変形例であって、本発明の第1の態様に属する。具体的には、図4に示すように、それぞれ長さの異なる衝撃吸収部材10a・10b・10cを使用している点は実施形態1と同じであるが、先端高さを揃えている点が実施形態1と異なる。そのために、中間寸法の衝撃吸収部材10b及び短寸の衝撃吸収部材10cの基端と内側構成部材1との間に、それぞれ高さ調節用の介在物11b・11cを配している。

【0030】

介在物11b・11cは、中間寸法の衝撃吸収部材10b及び短寸の衝撃吸収部材10cの先端高さを長寸の衝撃吸収部材10aと揃えるための部材であり、一定の支持強度を有するが、衝撃吸収部材10b・10cよりも容易に圧縮変形可能な発泡樹脂などの軟質部材としている。介在物11は、衝撃吸収部材10b・10cの基端と内側構成部材1との間で接着等によって介在させることもできるが、図1に示すような枠体15を使用し、その内部において衝撃吸収部材10b・10cと重ねることが好ましい。

【0031】

本実施形態2では、車両衝突時に外側構成部材2側から衝撃が加わると、各衝撃吸収部材10a・10b・10cの先端高さは同じなので、図5(a)に示すように、長寸の衝撃吸収部材10aが圧縮変形して破壊が開始されると同時に、衝撃吸収部材10b・10cも外側構成部材2によって押圧される。しかし、衝撃吸収部材10b・10cでは、軟質な介在物11が優先的に圧縮変形することで、衝突初期は衝撃吸収部材10b・10cそのものは圧縮変形しない。そして、中間寸法の衝撃吸収部材10bに介在させた介在物11bが限界まで圧縮されると、図5(b)に示すように、長寸の衝撃吸収部材10aに続いて中間寸法の衝撃吸収部材10bも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。なお、この時点でも短寸の衝撃吸収部材10cは圧縮変形していない。最後に、短寸の衝撃吸収部材10cに介在させた介在物11cも限界まで圧縮されると、図5(c)に示すように、中間寸法の衝撃吸収部材10bに続いて短寸の衝撃吸収部材10cも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。

【0032】

このように、各衝撃吸収部材10a・10b・10cの先端高さは揃っているが、衝撃吸収部材10b・10cでは軟質な介在物11を介在させていることで、それぞれの破壊開始タイミングが異なっている。これにより、各衝撃吸収部材10a・10b・10cにおける圧縮荷重変動波の位相も異なるため、衝撃吸収性能を安定させることができる。なお、各衝撃吸収部材10a・10b・10cにおける圧縮荷重変動波同士の位相差条件は実施形態1と同じであり、その範囲も各衝撃吸収部材10a・10b・10cの長さによって調節すればよい。

【0033】

(実施形態3)

実施形態3は本発明の第2の態様に属するものであって、図6に示すように、内側構成部材1に複数段(本実施形態3では三段)の段差を有する場合において、当該各段差毎にそれぞれ衝撃吸収部材10d・10e・10fを配している。これにより、各衝撃吸収部材10d・10e・10fの先端高さ位置、すなわち外側構成部材2までの距離が異なることで、破壊開始タイミングを異ならせることができる。車両衝突時の衝撃吸収機構は、図3に示す実施形態1と同じであり、最も高い位置にある衝撃吸収部材10dから圧縮変形に伴う破壊が始まり、続いて中間高さ位置の衝撃吸収部材10e、最後に最も低い位置にある衝撃吸収部材10fへと、段階的に順次圧縮変形が始まることになる。内側構成部材1の段差は、車両ボディの設計上本来的に設けられた段差でも構わないが、本来的には平坦な内側構成部材1に対して、積極的に段差を設けることもできる。

【0034】

衝撃吸収部材10d・10e・10fの破壊開始タイミング、すなわち圧縮荷重変動波の位相差は、各衝撃吸収部材10d・10e・10fの先端高さを基準に調節する。具体的には、上記λ=0.6h+2.3の関係式において、hを段差寸法h0と衝撃吸収部材の長さh1の和とする。したがって、各段差寸法h0の程度によっては、各衝撃吸収部材10d・10e・10fの長さh1が異なる場合もある。または、各衝撃吸収部材10d・10e・10fの長さh1を同一にして、位相差は段差寸法h0で調節することもできる。

【0035】

(実施形態4)

実施形態4は実施形態3の変形例であり、本発明の第2の態様に属する。具体的には、図7に示すように、それぞれ長さが同一の衝撃吸収部材10d・10e・10fを、平坦な内側構成部材1に設置して、これらの先端高さ位置を揃えている。その一方で、外側構成部材2に、各衝撃吸収部材10d・10e・10fに対応する段差を設けている。これによっても、車両衝突時に衝撃吸収部材10d・10e・10fを段階的に圧縮変形させて、破壊開始タイミングを異ならせることができる。

【0036】

この場合、各衝撃吸収部材10d・10e・10fの圧縮荷重変動波同士の位相差は、各衝撃吸収部材10d・10e・10fの先端から外側構成部材2までの距離によって調節する。すなわち、上記λ=0.6h+2.3の関係式において、hを衝撃吸収部材10d・10e・10fの先端から外側構成部材2までの距離とすればよい。

【0037】

(実施形態5)

本実施形態5は、本発明の第3の態様に属する。具体的には、図8に示すように、それぞれ長さが同一の衝撃吸収部材20a・20b・20cを、平坦な内側構成部材1に設置して、これらの先端高さ位置を揃えている。その一方で、破壊開始タイミングを異ならせるために、各衝撃吸収部材20a・20b・20cに、それぞれ異なる深さの凹み21a・21b・21cを形成している。なお、図8では各衝撃吸収部材20a・20b・20cの構成を分かりやすく示すために、外側構成部材2は図示していない。

【0038】

凹み21a・21b・21cは、各衝撃吸収部材20a・20b・20cの外周面から、軸方向と直交する方向へ内方に向けて形成されている。その形成箇所は特に限定されず、軸方向中間部でもよいし、基端寄り位置や先端寄り位置でもよい。また、凹み21a・21b・21cの形成個数も特に限定されず、1つのみでもよいし、二箇所以上でもよい。但し、凹み21a・21b・21cを二箇所以上形成する場合は、同じ高さ位置に形成する。好ましくは、同じ高さ位置において対向状に形成する。凹み21a・21b・21cの最大深さ(奥行き)は、貫通した状態、すなわち衝撃吸収部材20の幅寸法である。凹み21a・21b・21cの高さ寸法は、1〜5mm程度とすればよい。

【0039】

本実施形態5では、実質的な破壊開始タイミングは、凹み21a・21b・21cの深さ(奥行き)に依存する。したがって、各衝撃吸収部材20a・20b・20cの圧縮荷重変動波同士の位相差は、凹み21a・21b・21cの深さ(奥行き)の深さによって調節する。すなわち、上記λ=0.6h+2.3の関係式において、hを凹み21a・21b・21cの深さとすればよい。なお、凹み21a・21b・21cを二箇所以上形成する場合は、これらの合計深さを基準とする。

【0040】

車両衝突時に外側構成部材2側から衝撃が加わると、各衝撃吸収部材20a・20b・20cの長さは同じなので、全ての衝撃吸収部材20a・20b・20cが同時に外側構成部材2によって押圧されて圧縮変形し始める。しかし、外側構成部材2によって押圧されて始めても、各衝撃吸収部材20a・20b・20cでは凹み21a・21b・21cが他の部位に優先して圧縮され、その間は衝撃に対する反力としての圧縮荷重は実質的に生じていない。各衝撃吸収部材20a・20b・20cにおいて圧縮荷重が生じるタイミング、すなわち実質的に破壊が開始されるタイミングは、凹み21a・21b・21cが完全に押し潰された後である。そして、その破壊開始タイミングは、凹み21a・21b・21cの深さによって異なる。これにより、最も浅い凹み21aを有する衝撃吸収部材20aが最初に破壊が開始され、次いで中間深さの凹み21bを有する衝撃吸収部材20bの破壊が開始され、最後に最も深い凹み21cを有する衝撃吸収部材20cの破壊が開始されることになる。

【0041】

(変形例)

以上、本発明の代表的な実施形態について説明したが、これに限られず、本発明の要旨を逸脱しない範囲で、種々の変形が可能である。例えば、各衝撃吸収部材は、各図面に示したように横並びでもよいし、図9に示すように、1箇所に群生したように纏めて配置することもできる。なお、図9では各衝撃吸収部材の配置を分かりやすく示すために、外側構成部材2は図示していない。

【実施例】

【0042】

<試験1>

先ず、衝撃吸収部材の長さと圧縮荷重変動波の波長との相関関係を特定した。それぞれ長さが異なる一辺15mmの平断面正方形のスギ製角材を、角材と同じ長さのアルミ(A5052)製の枠体で覆った状態で、株式会社島津製作所製の圧縮試験機(オートグラフAG−100KNE型)へ一本設置し、2mm/minの条件で軸方向に圧縮したときの、圧縮荷重変動波の波長を測定した。その結果を図12に示す。図12の結果から、圧縮荷重変動波の波長λと衝撃吸収部材の長さhとの間には、λ=0.6h+2.3で表される相関関係があることが判明した。

【0043】

<試験2>

これを前提として、二本の木材(衝撃吸収部材)を使用して位相差を種々変更した場合の圧縮荷重変動波(干渉波)の振幅について測定した。以下の試験でも、長さが異なる以外は、上記試験1と同じ角材を使用し、圧縮試験も同じ装置を用いて同じ条件で行った。

【0044】

先ず、基準となる圧縮荷重変動波(衝撃吸収性能)を測定するため、長さ70mmの基準木材1本による圧縮荷重変動波を測定した。その結果を図13に示す。図13の結果から、基準圧縮荷重変動波の振幅は約1200Nであった。

【0045】

これに対して、上記基準木材と共に、位相差0.1波長となる長さ68.6mmの木材も設置した場合の圧縮荷重変動波を図14に示し、位相差0.2波長となる長さ67.6mmの木材も設置した場合の圧縮荷重変動波を図15に示し、位相差0.3波長となる長さ66.4mmの木材も設置した場合の圧縮荷重変動波を図16に示し、位相差0.4波長となる長さ65.2mmの木材も設置した場合の圧縮荷重変動波を図17に示し、位相差0.5波長となる長さ64.0mmの木材も設置した場合の圧縮荷重変動波を図18に示し、位相差0.6波長となる長さ62.8mmの木材も設置した場合の圧縮荷重変動波を図19に示し、位相差0.7波長となる長さ61.6mmの木材も設置した場合の圧縮荷重変動波を図20に示し、位相差0.8波長となる長さ60.4mmの木材も設置した場合の圧縮荷重変動波を図21に示し、位相差0.9波長となる長さ59.2mmの木材も設置した場合の圧縮荷重変動波を図22に示し、位相差0となる同じ長さの木材をもう一本設置した場合の圧縮荷重変動波を図23に示す。

【0046】

図14及び図22の結果における振幅は約2000Nであり、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。また、図15及び図21の結果における振幅は約1500Nであり、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。さらに、図23の結果における振幅は約2400Nであり、位相差が0であれば振幅がほぼ倍増していた。一方、図16〜図22の結果では、振幅が1200Nを下回っていた。これにより、二本の衝撃吸収部材を使用する場合は、その圧縮荷重変動波の位相差は、0.3〜0.7波長とすべきことが確認された。

【0047】

<試験3>

次に、三本の木材(衝撃吸収部材)を使用して位相差を種々変更した場合の干渉波となる圧縮荷重変動波(衝撃吸収性能)の振幅について測定した。以下の試験でも、長さが異なる以外は、上記試験1と同じ角材を使用し、圧縮試験も同じ装置を用いて同じ条件で行った。また、位相差の波長に応じた木材長さも、上記試験2と同じ長さに設定した。

【0048】

上記基準木材と共に、位相差0.1波長の木材と位相差0.2波長の木材も設置した場合の圧縮荷重変動波を図24に示し、位相差0.1波長の木材と位相差0.8波長の木材も設置した場合の圧縮荷重変動波を図25に示し、位相差0.3波長の木材と位相差0.6波長の木材も設置した場合の圧縮荷重変動波を図26に示し、位相差0.2波長の木材と位相差0.4波長の木材も設置した場合の圧縮荷重変動波を図27に示し、位相差0.4波長の木材と位相差0.8波長の木材も設置した場合の圧縮荷重変動波を図28に示し、位相差0.4波長の木材と位相差0.6波長の木材も設置した場合の圧縮荷重変動波を図29に示し、位相差0.5波長の木材と位相差0.6波長の木材も設置した場合の圧縮荷重変動波を図30に示す。

【0049】

図24、図25の結果における振幅は約2000Nを超えており、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。また、図30の結果における振幅は1500Nを超えており、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。一方、図26〜図29の結果における振幅は1200Nを下回っていた。これにより、三本以上の衝撃吸収部材を使用する場合は、ある一本の衝撃吸収部材とその他の衝撃吸収部材のうちいずれか一本との位相差を0.3〜0.7波長とし、且つ全ての衝撃吸収部材同士の位相差をそれぞれ0.2波長以上とすべきことが確認された。

【符号の説明】

【0050】

1 内側構成部材

2 外側構成部材

10・20 衝撃吸収部材

11 介在物

15 枠体

【技術分野】

【0001】

本発明は、車両ボディを構成する二部材間に衝撃吸収部材を配して、車両衝突時の衝撃を吸収するための車両用の衝撃吸収構造に関する。

【背景技術】

【0002】

自動車等の車両には、衝突時の衝撃から乗員や歩行者を保護するため、フロントフェンダパネルの内側やラダーフレームなどの各所に、衝撃エネルギーを吸収する衝撃吸収部材が設置されている。このような衝撃吸収構造として、例えば下記特許文献1が提案されている。特許文献1では、自動車などの構造体において、車両ボディを構成する外側構造部材と内側構造部材との二部材間に、柱状の木材からなる衝撃吸収部材が複数本配されている。各衝撃吸収部材は、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されている。このような衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が波状に強弱を繰り返しながら衝撃を吸収する特性を有する。

【0003】

この場合、圧縮荷重変動波において圧縮荷重が弱まっている時点(圧縮荷重変動波の谷の部分)では衝撃吸収性能も低下していることになるので、できるだけ圧縮荷重変動波の振幅を小さくして安定させることが望まれる。そこで特許文献1では、複数本の衝撃吸収部材の長さをそれぞれ異ならせることで、車両が衝突した際に各衝撃吸収部材が段階的に破壊されるよう破壊開始タイミングをずらした構成としている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−162141号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、複数本の衝撃吸収部材を併用した場合、各衝撃吸収部材はそれぞれ独自の圧縮荷重変動波を有するが、全体的な衝撃吸収性能は、当該各衝撃吸収部材の圧縮荷重変動波が干渉し合った干渉波(合成波)によって発揮されることになる。この場合、各衝撃吸収部材の圧縮荷重変動波の位相関係によっては、干渉波の振幅が大きくなる増加的干渉(建設的干渉)となる場合がある。

【0006】

最も単純な例として、例えば二本の衝撃吸収部材を併用した場合を例に挙げると、各衝撃吸収部材の圧縮荷重変動波の位相が全く同一であれば、理論的には干渉波の振幅は1+1=2となるように倍増する。また、各衝撃吸収部材の圧縮荷重変動波の位相が異なっているとしても、その差が僅かであれば、図9に示すように、一方の圧縮荷重変動波A1と他方の圧縮荷重変動波A2とが干渉し合った干渉波A3の振幅は、やはり増大することになる。これでは、衝撃吸収性能を安定させようとして複数本の衝撃吸収部材を併用することが、反って干渉波の谷を大きくすることになり、本末転倒となってしまう。

【0007】

これを前提として、特許文献1では複数本の衝撃吸収部材を併用しているが、各衝撃吸収部材の圧縮荷重変動波同士の位相関係については特に着目していない。したがって、特許文献1では各衝撃吸収部材の破壊開始タイミングをずらしているが、各衝撃吸収部材の圧縮荷重変動波同士の位相関係は同一ないし近似している可能性もある。すなわち、各衝撃吸収部材の破壊開始タイミングがずれているとしても、これに伴う位相差が1波長分であれば、結局同一波長となる。このように、特許文献1では各衝撃吸収部材の圧縮荷重変動波の位相関係については特に着目していないので、増加的干渉(建設的干渉)となって干渉波の振幅が大きくなる可能性が高い。

【0008】

そこで、本発明は上記課題を解決するものであって、複数本の衝撃吸収部材を使用しながら衝撃吸収性能を安定化させることができる、車両の衝撃吸収構造を提供することを目的とする。

【課題を解決するための手段】

【0009】

そのための手段として、本発明は、車両ボディを構成する二部材間に、柱状の木材からなる衝撃吸収部材が複数本配された、車両の衝撃吸収構造である。このとき、前記各衝撃吸収部材は、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されている。そして、前記各衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が、波状に強弱を繰り返しながら衝撃を吸収する。そのうえで、前記各衝撃吸収部材は、それぞれの前記圧縮荷重変動波が互いに相殺的干渉(減殺的干渉)となるように位相がずらされていることを特徴とする。

【0010】

例えば、車両ボディを構成する二部材間に前記衝撃吸収部材が二本配されている場合は、一方の衝撃吸収部材の前記圧縮荷重変動波に対して、他方の衝撃吸収部材の前記圧縮荷重変動波が、0.3〜0.7波長分位相をずらしてある。これによれば、一方の圧縮荷重変動波A1と他方の圧縮荷重変動波A2とが相殺的干渉となることで、図10に示すように、得られる干渉波A3の振幅が小さくなり、衝撃吸収性能を安定させることができる。

【0011】

また、車両ボディを構成する二部材間に前記衝撃吸収部材が三本以上配されている場合は、一の衝撃吸収部材の前記圧縮荷重変動波に対して、その他の衝撃吸収部材のうちいずれか一本は前記圧縮荷重変動波を0.3〜0.7波長分位相をずらし、且つ全ての衝撃吸収部材の前記圧縮荷重変動波同士を、それぞれ0.2波長分以上位相をずらしておく。この場合、各圧縮荷重変動波の干渉機構は複雑となるが、その位相差が上記条件であれば、全体として相殺的干渉となって干渉波A3の振幅は小さくなり、衝撃吸収性能を安定させることができる。

【0012】

なお、本発明において位相のずれを示す数値は、基準となる圧縮荷重変動波に対して他の圧縮荷重変動波が遅れて発生する方向で規定している。しかし、連続する波における位相のずれは、基準となる圧縮荷重変動波よりも先行して他の圧縮荷重変動波が発生していると見ることもできる。したがって、例えば位相差が0.3波長である場合、換言すれば位相差が−0.7波長と見ることもできる。

【0013】

実際に圧縮荷重変動波長の位相をずらすには、前記各衝撃吸収部材の破壊開始タイミングをそれぞれ異ならせればよい。破壊開始タイミングをそれぞれ異ならせる態様としては、大きく分けて次の3態様が挙げられる。

【0014】

第1の態様としては、前記各衝撃吸収部材の長さをそれぞれ異ならせる。これによれば、車両衝突時に車両ボディが押し潰されると、二部材の間において最も長寸の衝撃吸収部材から段階的に順次圧縮変形が始まることで、破壊開始タイミングを異ならせることができる。なお、各衝撃吸収部材の長さをそれぞれ異ならせる場合は、短寸の衝撃吸収部材と車両ボディの構成部材との間に軟質部材を介在させて、高さを揃えておくこともできる。

【0015】

第2の態様としては、前記車両ボディを構成する二部材のうちいずれか一方に段差を有し、当該各段差毎に前記各衝撃吸収部材を設置することもできる。これによっても、各衝撃吸収部材の破壊開始タイミングを異ならせることができる。

【0016】

第3の態様としては、同じ高さ位置において長さも同一の衝撃吸収部材を使用しながら、当該各衝撃吸収部材の外周面に、それぞれ異なる深さの凹みを軸方向と直交する方向に形成することもできる。この場合、衝撃吸収部材に衝撃が伝わると、凹みが形成された部位が他の部位に優先して圧縮変形する。これにより、衝撃吸収部材が圧縮変形し始めても、その初期には衝撃に対する反力としての圧縮荷重は生じていないに等しい。そして、衝撃吸収部材の圧縮変形が始まってから、衝撃に対する反力としての圧縮荷重が生じるまでのタイムラグは、凹みの深さに依存する。そこで、各衝撃吸収部材にそれぞれ異なる深さの凹みを形成することで、破壊開始タイミングを実質的に異ならせることができる。

【発明の効果】

【0017】

本発明の衝撃吸収構造によれば、複数本の衝撃吸収部材を使用しながら衝撃吸収性能を安定化させることができる。

【図面の簡単な説明】

【0018】

【図1】衝撃吸収部材の一例を示す斜視図である。

【図2】実施形態1の衝撃吸収構造の模式図である。

【図3】実施形態1の衝撃吸収機構を示す模式図である。

【図4】実施形態2の衝撃吸収構造の模式図である。

【図5】実施形態2の衝撃吸収機構を示す模式図である。

【図6】実施形態3の衝撃吸収構造の模式図である。

【図7】実施形態4の衝撃吸収構造の模式図である。

【図8】実施形態5の衝撃吸収構造の模式図である。

【図9】衝撃吸収構造の変形例を示す模式図である。

【図10】複数の圧縮荷重変動波による増加的干渉を示す模式グラフある。

【図11】複数の圧縮荷重変動波による相殺的干渉を示す模式グラフである。

【図12】衝撃吸収部材の長さと圧縮荷重変動波の波長との相関関係図である。

【図13】基準圧縮荷重変動波を示すグラフである。

【図14】位相差0.1波長の場合の衝撃吸収性能を示すグラフである。

【図15】位相差0.2波長の場合の衝撃吸収性能を示すグラフである。

【図16】位相差0.3波長の場合の衝撃吸収性能を示すグラフである。

【図17】位相差0.4波長の場合の衝撃吸収性能を示すグラフである。

【図18】位相差0.5波長の場合の衝撃吸収性能を示すグラフである。

【図19】位相差0.6波長の場合の衝撃吸収性能を示すグラフである。

【図20】位相差0.7波長の場合の衝撃吸収性能を示すグラフである。

【図21】位相差0.8波長の場合の衝撃吸収性能を示すグラフである。

【図22】位相差0.9波長の場合の衝撃吸収性能を示すグラフである。

【図23】位相差0の場合の衝撃吸収性能を示すグラフである。

【図24】位相差0.1波長と位相差0.2波長を併用した場合の衝撃吸収性能を示すグラフである。

【図25】位相差0.1波長と位相差0.8波長を併用した場合の衝撃吸収性能を示すグラフである。

【図26】位相差0.3波長と位相差0.6波長を併用した場合の衝撃吸収性能を示すグラフである。

【図27】位相差0.2波長と位相差0.4波長を併用した場合の衝撃吸収性能を示すグラフである。

【図28】位相差0.4波長と位相差0.8波長を併用した場合の衝撃吸収性能を示すグラフである。

【図29】位相差0.4波長と位相差0.6波長を併用した場合の衝撃吸収性能を示すグラフである。

【図30】位相差0.5波長と位相差0.6波長を併用した場合の衝撃吸収性能を示すグラフである。

【発明を実施するための形態】

【0019】

本発明の具体的な実施形態について説明する前に、各実施形態に共通の基本的構成について説明する。本発明の衝撃吸収構造は、自動車等の車両に適用されて衝突時の衝撃エネルギーを吸収するための構造であり、車両ボディを構成する外側構成部材と内側構成部材の二部材間に、複数本(二本ないし三本以上)の衝撃吸収部材が配される。その設置箇所としては、乗員や歩行者等を保護するために衝突エネルギーを吸収すべき場所であれば特に限定されない。例えば、フェンダパネルとボディパネルとの間、バンパリインホースとサイドメンバとの間、ドアパネルとドアトリムとの間、ピラーとピラートリムとの間、天井パネルとルーフライナとの間、フロアパネルとカーペットとの間などの外側構成部材と内側構成部材の間に設置することができる。

【0020】

各衝撃吸収部材は柱状の木材からなり、車両衝突時にそれぞれ軸方向(長手方向)に圧縮変形するよう互いに平行に配されている。すなわち、各衝撃吸収部材は、その軸心が車両衝突時の衝撃方向に対して平行となっている。このとき、木材の繊維方向も衝撃方向と平行にしておくことが好ましい。これにより、衝撃に対する反力としての圧縮応力が高くなって、衝撃吸収性能が高まるからである。木材としては特に限定されず、スギやヒノキなどを使用することができる。衝撃吸収部材は、円柱形でもよいし角柱形でもよい。

【0021】

各衝撃吸収部材は、軸方向の少なくとも一端面が、外側構成部材と内側構成部材のうちのいずれか一方へ当接した状態で設置固定されている。後述の実施形態も含めて、以下の説明では、構成部材へ固定された軸方向端面側を基端とし、構成部材へ固定されていない自由端側を先端として説明する。各衝撃吸収部材の固定方法としては、基端を構成部材へ接着したり、構成部材を挟んで衝撃吸収部材の基端へ直接釘打ちやネジ留めしたりすることができる。また、金属製、樹脂製、又は木製のブラケットを介してビス留めや溶接固定することもできる。

【0022】

ブラケットによって固定する場合、1つの衝撃吸収部材に対して1つのブラケットを使用し、各衝撃吸収部材を別個独立して固定することもできるし、全ての衝撃吸収部材を束にして1つのブラケットで一括して固定することもできる。ブラケットの形態としては、少なくとも衝撃吸収部材の基端部を囲んだ形態であればよいが、図1に示すように、衝撃吸収部材10の基端から先端に亘って外周面全体を囲む枠体15とすることが好ましい。この場合も、枠体15には構成部材へ設置固定するための固定部15aを有する。このような枠体15を使用する場合は、木材+枠体15を衝撃吸収部材として見ることもできる。これによれば、車両衝突時に衝撃吸収部材10が中間部で座屈することを防止して、軸方向に真っ直ぐ圧縮変形させるに有利である。この場合、枠体15は、衝撃吸収部材10の圧縮変形を阻害しないように、アルミニウムや銅などの軟質金属製とする。

【0023】

これを前提として、以下には内側構成部材と外側構成部材との間に三本の衝撃吸収部材を配した場合を代表例に挙げて、本発明の具体的な実施形態について説明する。

【0024】

(実施形態1)

本実施形態1では、図2に示すように、内側構成部材1と外側構成部材2との間に、それぞれ長さ(軸方向寸法)の異なる三本の衝撃吸収部材10a・10b・10cが配されている。各衝撃吸収部材10a・10b・10cの基端は、平坦な内側構成部材1に固定されており、設置される高さ位置は同じである。最も長寸の衝撃吸収部材10aの先端は、外側構成部材2に当接している。中間寸法の衝撃吸収部材10b及び最も短寸の衝撃吸収部材10cと、外側構成部材2との間には空間が空いている。

【0025】

車両衝突時に外側構成部材2側から衝撃が加わると、各衝撃吸収部材10a・10b・10cの長さ、すなわち先端から外側構成部材2までの距離がそれぞれ異なることで、長寸の衝撃吸収部材10aから段階的に順次圧縮変形が開始されることになる。具体的には、車両衝突時に外側構成部材2側から衝撃が加わると、先ず、図3(a)に示すように、長寸の衝撃吸収部材10aが圧縮変形して破壊が開始される。続いて、図3(b)に示すように、中間寸法の衝撃吸収部材10bも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。最後に、図3(c)に示すように、短寸の衝撃吸収部材10cも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。

【0026】

このように、各衝撃吸収部材10a・10b・10cが圧縮変形することで、衝撃エネルギーを吸収することができる。このとき、各衝撃吸収部材10a・10b・10cにおける衝撃に対する反力としての圧縮荷重は、波状に強弱を繰り返しながら衝撃を吸収する特性を有する。そのうえで、各衝撃吸収部材10a・10b・10cの破壊開始タイミングが異なることで、各衝撃吸収部材10a・10b・10cの圧縮荷重変動波の位相が所定量ずれている。

【0027】

このとき、各衝撃吸収部材10a・10b・10cの圧縮荷重変動波は、互いに相殺的干渉(減殺的干渉)となるように位相がずれている必要がある。増加的干渉であると、各圧縮荷重変動波の干渉波の振幅が大きくなり、反って衝撃吸収性能が不安定となるからである。具体的な位相差は、衝撃吸収部材10a・10b・10cのうちいずれか一本を基準に設定したうえで、その基準となる衝撃吸収部材の圧縮荷重変動波に対して、他の二本の衝撃吸収部材のうちいずれか一本の圧縮荷重変動波の位相差を0.3〜0.7波長とし、且つ、全ての衝撃吸収部材の圧縮荷重変動波同士の位相差を0.2波長以上とする。例えば、最初に破壊が開始される長寸の衝撃吸収部材10aの圧縮荷重変動波を基準とすると、二番目に破壊が開始される中間寸法の衝撃吸収部材10bの圧縮荷重変動波は、0.3〜0.7波長分位相がずれるようにする。さらに、最後に破壊が開始される短寸の衝撃吸収部材10cは、長寸の衝撃吸収部材10aの圧縮荷重変動波及び中間寸法の衝撃吸収部材10bの圧縮荷重変動波の双方に対して、0.2波長以上分位相をずらしておく。なお、内側構成部材1と外側構成部材2との間に二本の衝撃吸収部材10a・10bを配した場合は、互いの圧縮荷重変動波の位相差が0.3〜0.7波長となるよう設定すれば足りる。

【0028】

各圧縮荷重変動波同士の位相差は、各衝撃吸収部材10a・10b・10cの長さによって調節することができる。各圧縮荷重変動波同士の位相差は、破壊開始タイミングのタイムラグと相関関係があるが、当該破壊開始タイミングのタイムラグは、各衝撃吸収部材10a・10b・10cの長さに依存するからである。ここで、圧縮荷重変動波の波長λと衝撃吸収部材の長さhとの間には、λ=0.6h+2.3で表される相関関係があることが判明している(後記の実施例参照)。したがって、例えば位相差を0.3〜0.7波長にするには、衝撃吸収部材を(0.3+n)λ〜(0.7+n)λ(nは0以上の整数)の式から求められる長さ範囲に調節すればよい。

【0029】

(実施形態2)

実施形態2は実施形態1の変形例であって、本発明の第1の態様に属する。具体的には、図4に示すように、それぞれ長さの異なる衝撃吸収部材10a・10b・10cを使用している点は実施形態1と同じであるが、先端高さを揃えている点が実施形態1と異なる。そのために、中間寸法の衝撃吸収部材10b及び短寸の衝撃吸収部材10cの基端と内側構成部材1との間に、それぞれ高さ調節用の介在物11b・11cを配している。

【0030】

介在物11b・11cは、中間寸法の衝撃吸収部材10b及び短寸の衝撃吸収部材10cの先端高さを長寸の衝撃吸収部材10aと揃えるための部材であり、一定の支持強度を有するが、衝撃吸収部材10b・10cよりも容易に圧縮変形可能な発泡樹脂などの軟質部材としている。介在物11は、衝撃吸収部材10b・10cの基端と内側構成部材1との間で接着等によって介在させることもできるが、図1に示すような枠体15を使用し、その内部において衝撃吸収部材10b・10cと重ねることが好ましい。

【0031】

本実施形態2では、車両衝突時に外側構成部材2側から衝撃が加わると、各衝撃吸収部材10a・10b・10cの先端高さは同じなので、図5(a)に示すように、長寸の衝撃吸収部材10aが圧縮変形して破壊が開始されると同時に、衝撃吸収部材10b・10cも外側構成部材2によって押圧される。しかし、衝撃吸収部材10b・10cでは、軟質な介在物11が優先的に圧縮変形することで、衝突初期は衝撃吸収部材10b・10cそのものは圧縮変形しない。そして、中間寸法の衝撃吸収部材10bに介在させた介在物11bが限界まで圧縮されると、図5(b)に示すように、長寸の衝撃吸収部材10aに続いて中間寸法の衝撃吸収部材10bも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。なお、この時点でも短寸の衝撃吸収部材10cは圧縮変形していない。最後に、短寸の衝撃吸収部材10cに介在させた介在物11cも限界まで圧縮されると、図5(c)に示すように、中間寸法の衝撃吸収部材10bに続いて短寸の衝撃吸収部材10cも外側構成部材2に押圧されて圧縮変形し、破壊が開始される。

【0032】

このように、各衝撃吸収部材10a・10b・10cの先端高さは揃っているが、衝撃吸収部材10b・10cでは軟質な介在物11を介在させていることで、それぞれの破壊開始タイミングが異なっている。これにより、各衝撃吸収部材10a・10b・10cにおける圧縮荷重変動波の位相も異なるため、衝撃吸収性能を安定させることができる。なお、各衝撃吸収部材10a・10b・10cにおける圧縮荷重変動波同士の位相差条件は実施形態1と同じであり、その範囲も各衝撃吸収部材10a・10b・10cの長さによって調節すればよい。

【0033】

(実施形態3)

実施形態3は本発明の第2の態様に属するものであって、図6に示すように、内側構成部材1に複数段(本実施形態3では三段)の段差を有する場合において、当該各段差毎にそれぞれ衝撃吸収部材10d・10e・10fを配している。これにより、各衝撃吸収部材10d・10e・10fの先端高さ位置、すなわち外側構成部材2までの距離が異なることで、破壊開始タイミングを異ならせることができる。車両衝突時の衝撃吸収機構は、図3に示す実施形態1と同じであり、最も高い位置にある衝撃吸収部材10dから圧縮変形に伴う破壊が始まり、続いて中間高さ位置の衝撃吸収部材10e、最後に最も低い位置にある衝撃吸収部材10fへと、段階的に順次圧縮変形が始まることになる。内側構成部材1の段差は、車両ボディの設計上本来的に設けられた段差でも構わないが、本来的には平坦な内側構成部材1に対して、積極的に段差を設けることもできる。

【0034】

衝撃吸収部材10d・10e・10fの破壊開始タイミング、すなわち圧縮荷重変動波の位相差は、各衝撃吸収部材10d・10e・10fの先端高さを基準に調節する。具体的には、上記λ=0.6h+2.3の関係式において、hを段差寸法h0と衝撃吸収部材の長さh1の和とする。したがって、各段差寸法h0の程度によっては、各衝撃吸収部材10d・10e・10fの長さh1が異なる場合もある。または、各衝撃吸収部材10d・10e・10fの長さh1を同一にして、位相差は段差寸法h0で調節することもできる。

【0035】

(実施形態4)

実施形態4は実施形態3の変形例であり、本発明の第2の態様に属する。具体的には、図7に示すように、それぞれ長さが同一の衝撃吸収部材10d・10e・10fを、平坦な内側構成部材1に設置して、これらの先端高さ位置を揃えている。その一方で、外側構成部材2に、各衝撃吸収部材10d・10e・10fに対応する段差を設けている。これによっても、車両衝突時に衝撃吸収部材10d・10e・10fを段階的に圧縮変形させて、破壊開始タイミングを異ならせることができる。

【0036】

この場合、各衝撃吸収部材10d・10e・10fの圧縮荷重変動波同士の位相差は、各衝撃吸収部材10d・10e・10fの先端から外側構成部材2までの距離によって調節する。すなわち、上記λ=0.6h+2.3の関係式において、hを衝撃吸収部材10d・10e・10fの先端から外側構成部材2までの距離とすればよい。

【0037】

(実施形態5)

本実施形態5は、本発明の第3の態様に属する。具体的には、図8に示すように、それぞれ長さが同一の衝撃吸収部材20a・20b・20cを、平坦な内側構成部材1に設置して、これらの先端高さ位置を揃えている。その一方で、破壊開始タイミングを異ならせるために、各衝撃吸収部材20a・20b・20cに、それぞれ異なる深さの凹み21a・21b・21cを形成している。なお、図8では各衝撃吸収部材20a・20b・20cの構成を分かりやすく示すために、外側構成部材2は図示していない。

【0038】

凹み21a・21b・21cは、各衝撃吸収部材20a・20b・20cの外周面から、軸方向と直交する方向へ内方に向けて形成されている。その形成箇所は特に限定されず、軸方向中間部でもよいし、基端寄り位置や先端寄り位置でもよい。また、凹み21a・21b・21cの形成個数も特に限定されず、1つのみでもよいし、二箇所以上でもよい。但し、凹み21a・21b・21cを二箇所以上形成する場合は、同じ高さ位置に形成する。好ましくは、同じ高さ位置において対向状に形成する。凹み21a・21b・21cの最大深さ(奥行き)は、貫通した状態、すなわち衝撃吸収部材20の幅寸法である。凹み21a・21b・21cの高さ寸法は、1〜5mm程度とすればよい。

【0039】

本実施形態5では、実質的な破壊開始タイミングは、凹み21a・21b・21cの深さ(奥行き)に依存する。したがって、各衝撃吸収部材20a・20b・20cの圧縮荷重変動波同士の位相差は、凹み21a・21b・21cの深さ(奥行き)の深さによって調節する。すなわち、上記λ=0.6h+2.3の関係式において、hを凹み21a・21b・21cの深さとすればよい。なお、凹み21a・21b・21cを二箇所以上形成する場合は、これらの合計深さを基準とする。

【0040】

車両衝突時に外側構成部材2側から衝撃が加わると、各衝撃吸収部材20a・20b・20cの長さは同じなので、全ての衝撃吸収部材20a・20b・20cが同時に外側構成部材2によって押圧されて圧縮変形し始める。しかし、外側構成部材2によって押圧されて始めても、各衝撃吸収部材20a・20b・20cでは凹み21a・21b・21cが他の部位に優先して圧縮され、その間は衝撃に対する反力としての圧縮荷重は実質的に生じていない。各衝撃吸収部材20a・20b・20cにおいて圧縮荷重が生じるタイミング、すなわち実質的に破壊が開始されるタイミングは、凹み21a・21b・21cが完全に押し潰された後である。そして、その破壊開始タイミングは、凹み21a・21b・21cの深さによって異なる。これにより、最も浅い凹み21aを有する衝撃吸収部材20aが最初に破壊が開始され、次いで中間深さの凹み21bを有する衝撃吸収部材20bの破壊が開始され、最後に最も深い凹み21cを有する衝撃吸収部材20cの破壊が開始されることになる。

【0041】

(変形例)

以上、本発明の代表的な実施形態について説明したが、これに限られず、本発明の要旨を逸脱しない範囲で、種々の変形が可能である。例えば、各衝撃吸収部材は、各図面に示したように横並びでもよいし、図9に示すように、1箇所に群生したように纏めて配置することもできる。なお、図9では各衝撃吸収部材の配置を分かりやすく示すために、外側構成部材2は図示していない。

【実施例】

【0042】

<試験1>

先ず、衝撃吸収部材の長さと圧縮荷重変動波の波長との相関関係を特定した。それぞれ長さが異なる一辺15mmの平断面正方形のスギ製角材を、角材と同じ長さのアルミ(A5052)製の枠体で覆った状態で、株式会社島津製作所製の圧縮試験機(オートグラフAG−100KNE型)へ一本設置し、2mm/minの条件で軸方向に圧縮したときの、圧縮荷重変動波の波長を測定した。その結果を図12に示す。図12の結果から、圧縮荷重変動波の波長λと衝撃吸収部材の長さhとの間には、λ=0.6h+2.3で表される相関関係があることが判明した。

【0043】

<試験2>

これを前提として、二本の木材(衝撃吸収部材)を使用して位相差を種々変更した場合の圧縮荷重変動波(干渉波)の振幅について測定した。以下の試験でも、長さが異なる以外は、上記試験1と同じ角材を使用し、圧縮試験も同じ装置を用いて同じ条件で行った。

【0044】

先ず、基準となる圧縮荷重変動波(衝撃吸収性能)を測定するため、長さ70mmの基準木材1本による圧縮荷重変動波を測定した。その結果を図13に示す。図13の結果から、基準圧縮荷重変動波の振幅は約1200Nであった。

【0045】

これに対して、上記基準木材と共に、位相差0.1波長となる長さ68.6mmの木材も設置した場合の圧縮荷重変動波を図14に示し、位相差0.2波長となる長さ67.6mmの木材も設置した場合の圧縮荷重変動波を図15に示し、位相差0.3波長となる長さ66.4mmの木材も設置した場合の圧縮荷重変動波を図16に示し、位相差0.4波長となる長さ65.2mmの木材も設置した場合の圧縮荷重変動波を図17に示し、位相差0.5波長となる長さ64.0mmの木材も設置した場合の圧縮荷重変動波を図18に示し、位相差0.6波長となる長さ62.8mmの木材も設置した場合の圧縮荷重変動波を図19に示し、位相差0.7波長となる長さ61.6mmの木材も設置した場合の圧縮荷重変動波を図20に示し、位相差0.8波長となる長さ60.4mmの木材も設置した場合の圧縮荷重変動波を図21に示し、位相差0.9波長となる長さ59.2mmの木材も設置した場合の圧縮荷重変動波を図22に示し、位相差0となる同じ長さの木材をもう一本設置した場合の圧縮荷重変動波を図23に示す。

【0046】

図14及び図22の結果における振幅は約2000Nであり、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。また、図15及び図21の結果における振幅は約1500Nであり、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。さらに、図23の結果における振幅は約2400Nであり、位相差が0であれば振幅がほぼ倍増していた。一方、図16〜図22の結果では、振幅が1200Nを下回っていた。これにより、二本の衝撃吸収部材を使用する場合は、その圧縮荷重変動波の位相差は、0.3〜0.7波長とすべきことが確認された。

【0047】

<試験3>

次に、三本の木材(衝撃吸収部材)を使用して位相差を種々変更した場合の干渉波となる圧縮荷重変動波(衝撃吸収性能)の振幅について測定した。以下の試験でも、長さが異なる以外は、上記試験1と同じ角材を使用し、圧縮試験も同じ装置を用いて同じ条件で行った。また、位相差の波長に応じた木材長さも、上記試験2と同じ長さに設定した。

【0048】

上記基準木材と共に、位相差0.1波長の木材と位相差0.2波長の木材も設置した場合の圧縮荷重変動波を図24に示し、位相差0.1波長の木材と位相差0.8波長の木材も設置した場合の圧縮荷重変動波を図25に示し、位相差0.3波長の木材と位相差0.6波長の木材も設置した場合の圧縮荷重変動波を図26に示し、位相差0.2波長の木材と位相差0.4波長の木材も設置した場合の圧縮荷重変動波を図27に示し、位相差0.4波長の木材と位相差0.8波長の木材も設置した場合の圧縮荷重変動波を図28に示し、位相差0.4波長の木材と位相差0.6波長の木材も設置した場合の圧縮荷重変動波を図29に示し、位相差0.5波長の木材と位相差0.6波長の木材も設置した場合の圧縮荷重変動波を図30に示す。

【0049】

図24、図25の結果における振幅は約2000Nを超えており、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。また、図30の結果における振幅は1500Nを超えており、一本の木材で測定した基準圧縮荷重変動波よりも振幅が増幅していた。一方、図26〜図29の結果における振幅は1200Nを下回っていた。これにより、三本以上の衝撃吸収部材を使用する場合は、ある一本の衝撃吸収部材とその他の衝撃吸収部材のうちいずれか一本との位相差を0.3〜0.7波長とし、且つ全ての衝撃吸収部材同士の位相差をそれぞれ0.2波長以上とすべきことが確認された。

【符号の説明】

【0050】

1 内側構成部材

2 外側構成部材

10・20 衝撃吸収部材

11 介在物

15 枠体

【特許請求の範囲】

【請求項1】

車両ボディを構成する二部材間に柱状の木材からなる衝撃吸収部材が複数本配され、前記各衝撃吸収部材は、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されて、前記各衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が波状に強弱を繰り返しながら衝撃を吸収する、車両の衝撃吸収構造であって、

前記各衝撃吸収部材は、それぞれの前記圧縮荷重変動波が互いに相殺的干渉となるように位相がずらされていることを特徴とする、車両の衝撃吸収構造。

【請求項2】

前記車両ボディを構成する二部材間には、前記衝撃吸収部材が二本配されており、

一方の衝撃吸収部材の前記圧縮荷重変動波に対して、他方の衝撃吸収部材の前記圧縮荷重変動波が、0.3〜0.7波長分位相がずれている、請求項1に記載の車両の衝撃吸収構造。

【請求項3】

前記車両ボディを構成する二部材間には、前記衝撃吸収部材が三本以上配されており、

一の衝撃吸収部材の前記圧縮荷重変動波に対して、その他の衝撃吸収部材のうちいずれか一本は前記圧縮荷重変動波が0.3〜0.7波長分位相がずれており、

且つ全ての衝撃吸収部材の前記圧縮荷重変動波同士が、それぞれ0.2波長分以上位相がずれている、請求項1に記載の車両の衝撃吸収構造。

【請求項4】

前記各衝撃吸収部材の破壊開始タイミングをそれぞれ異ならせることで、前記圧縮荷重変動波長の位相がずらされている、請求項1ないし請求項3のいずれかに記載の車両の衝撃吸収構造。

【請求項5】

前記各衝撃吸収部材の長さをそれぞれ異ならせることで、前記破壊開始タイミングを異ならしている、請求項4に記載の車両の衝撃吸収構造。

【請求項6】

前記車両ボディを構成する二部材のうちいずれか一方が段差を有し、該各段差毎に前記衝撃吸収部材を配すことで、前記破壊開始タイミングを異ならしている、請求項4に記載の車両の衝撃吸収構造。

【請求項7】

長さがそれぞれ同一の前記各衝撃吸収部材の外周面に、それぞれ異なる深さの凹みを軸方向と直交する方向に形成することで、前記破壊開始タイミングを異ならしている、請求項4に記載の車両の衝撃吸収構造。

【請求項1】

車両ボディを構成する二部材間に柱状の木材からなる衝撃吸収部材が複数本配され、前記各衝撃吸収部材は、車両衝突時にそれぞれ軸方向に圧縮変形するよう互いに平行に配されて、前記各衝撃吸収部材が圧縮変形する際には、衝撃に対する反力としての圧縮荷重が波状に強弱を繰り返しながら衝撃を吸収する、車両の衝撃吸収構造であって、

前記各衝撃吸収部材は、それぞれの前記圧縮荷重変動波が互いに相殺的干渉となるように位相がずらされていることを特徴とする、車両の衝撃吸収構造。

【請求項2】

前記車両ボディを構成する二部材間には、前記衝撃吸収部材が二本配されており、

一方の衝撃吸収部材の前記圧縮荷重変動波に対して、他方の衝撃吸収部材の前記圧縮荷重変動波が、0.3〜0.7波長分位相がずれている、請求項1に記載の車両の衝撃吸収構造。

【請求項3】

前記車両ボディを構成する二部材間には、前記衝撃吸収部材が三本以上配されており、

一の衝撃吸収部材の前記圧縮荷重変動波に対して、その他の衝撃吸収部材のうちいずれか一本は前記圧縮荷重変動波が0.3〜0.7波長分位相がずれており、

且つ全ての衝撃吸収部材の前記圧縮荷重変動波同士が、それぞれ0.2波長分以上位相がずれている、請求項1に記載の車両の衝撃吸収構造。

【請求項4】

前記各衝撃吸収部材の破壊開始タイミングをそれぞれ異ならせることで、前記圧縮荷重変動波長の位相がずらされている、請求項1ないし請求項3のいずれかに記載の車両の衝撃吸収構造。

【請求項5】

前記各衝撃吸収部材の長さをそれぞれ異ならせることで、前記破壊開始タイミングを異ならしている、請求項4に記載の車両の衝撃吸収構造。

【請求項6】

前記車両ボディを構成する二部材のうちいずれか一方が段差を有し、該各段差毎に前記衝撃吸収部材を配すことで、前記破壊開始タイミングを異ならしている、請求項4に記載の車両の衝撃吸収構造。

【請求項7】

長さがそれぞれ同一の前記各衝撃吸収部材の外周面に、それぞれ異なる深さの凹みを軸方向と直交する方向に形成することで、前記破壊開始タイミングを異ならしている、請求項4に記載の車両の衝撃吸収構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【公開番号】特開2013−112152(P2013−112152A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259871(P2011−259871)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

[ Back to top ]