車両用樹脂製部品及びその製造方法

【課題】部品点数を増加させることなくエネルギ吸収性能に優れ、また塗料焼付け時の熱変形も防止できる車両用樹脂製部品を提供する。

【解決手段】車両2を構成する樹脂製フロントフェンダ1であって、車両に組付けた状態において負荷が作用する取り付け部1aに、当該負荷方向に沿って配向した強化繊維を含有する。

【解決手段】車両2を構成する樹脂製フロントフェンダ1であって、車両に組付けた状態において負荷が作用する取り付け部1aに、当該負荷方向に沿って配向した強化繊維を含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両用樹脂製部品及びその製造方法に関する。

【背景技術】

【0002】

車両を軽量化するために車両を構成する金属製部品を樹脂化することが検討され、一部が実施されている。

【0003】

特に車両の外板を構成するフェンダ、ドア、フード、トランクリッドなどのエネルギ吸収性能はHIC値(頭部障害基準値、Head Injury Criteria)に大きく影響することから、歩行者保護の観点からエネルギ吸収性能が高い樹脂製部品の開発が望まれている。

【0004】

そこで、こうしたエネルギ吸収性能を高めるために、エネルギ吸収部材を別部品で構成して、樹脂製フロントフェンダに後付けすることも提案されている(特許文献1参照)。

【0005】

しかしながら、エネルギ吸収部材を別部品で構成して後付けすると、そのぶんだけ部品費が増加し、また部品点数の増加にともない組付け工数も増加するといった問題があった。

【0006】

一方、この種の樹脂製外板部品は、他の外板部品と同じ塗色の塗料が塗布されて140℃前後の温度で焼き付けられるので、塗装焼付け時の熱変形を防止しなければならないが、塗装時の樹脂製外板部品を支持する箇所の強度が弱かったり、支持する姿勢次第では熱変形が生じたりするおそれがあった。

【特許文献1】特開2001-71942号

【発明の開示】

【0007】

本発明は、部品点数を増加させることなくエネルギ吸収性能に優れ、また塗料焼付け時の熱変形も防止できる車両用樹脂製部品及びその製造方法を提供することを目的とする。

上記目的を達成するために、本発明の車両用樹脂製部品は、車両を構成する樹脂製部品であって、前記車両に組付けた状態において負荷が作用する部位に、当該負荷方向に沿って配向した強化繊維を含有することを特徴とする。

【0008】

また、上記目的を達成するために、本発明の車両用樹脂製部品の製造方法は、強化繊維を含有する第1の部位と強化繊維を含有しない第2の部位とを有する車両用樹脂製部品の製造方法であって、前記第1の部位が当該車両用樹脂製部品を車両に組付けた状態において負荷が作用する部位であり、前記第1の部位と第2の部位とを2色成形法により成形することを特徴とする。

【0009】

本発明では、樹脂製部品の負荷が作用する部位に強化繊維を含有するので、この部位による破断が防止されるので樹脂製部品のエネルギ吸収性能が高くなる。また、強化繊維を含有させることで同一材料系であっても耐熱温度が高くなり、塗料焼付け時の熱変形を防止することができる。

【発明の実施の形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

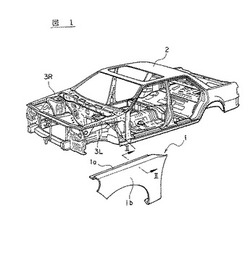

図1は本発明の車両用樹脂製部品の実施形態を示す斜視図、図2は図1のフロントフェンダをボディに組付けた状態におけるII-II線に沿う断面図、図3は図2のX部拡大図である。

【0011】

本実施形態では、本発明に係る車両用樹脂製部品としてフロントフェンダ1を適用した具体例を挙げて本発明を説明する。ただし、本発明に係る車両用樹脂製部品はフロントフェンダに限定されるという趣旨ではなく、リヤフェンダ、ドア、フード、トランクリッドなど、優れたエネルギ吸収性能が要求される他の樹脂製部品にも適用することができる。

【0012】

図1に示すように、本例のフロントフェンダ1は自動車ボディ2の左側のカウルサイドメンバ3Lに取り付けられる。同図には左側のフロントフェンダ1のみを示すが、右側のフロントフェンダも同様にして右側のカウルサイドメンバ3Rに取り付けられる。以下、左側のカウルサイドメンバ3Lを代表的にカウルサイドメンバ3と称する。

【0013】

カウルサイドメンバ3は、図2の断面図に示すようにカウルサイドメンバアッパ3aとカウルサイドメンバロア3bとを重ね合わせてスポット溶接等で接合して構成されるが、フロントフェンダ1は、カウルサイドメンバアッパ3aの上面にボルト等の締結手段を用いて取り付けられる。このフロントフェンダ1のカウルサイドメンバアッパ3aの上面への取り付け部1aは、車両の前後方向に沿って形成されている。この取り付け部1aが、本発明に係る「車両に組付けた状態において負荷が作用する部位」に相当する。

【0014】

すなわち、フロントフェンダ1を自動車ボディ1のカウルサイドメンバ3に組付けた状態において、当該フロントフェンダ1の一般面1bに何かの物が衝突して外力(負荷)が作用すると、フロントフェンダ1の一般面1bは自己弾性によって撓もうとするが、同時にその外力はフロントフェンダ1の取り付け部1aに伝達される。このため、取り付け部1aの強度・剛性が低いと外力によって取り付け部1aが破断するので、一般面1bの変位量(負荷が作用したときのストローク)が小さくなり、エネルギ吸収性能が低くなる。

【0015】

これに対して、取り付け部1aの強度・剛性を高くすると、一般面1bに外力が作用して当該一般面1bが撓んでも取り付け部1aは破断し難いので、一般面1bの変位量が大きくなり、エネルギ吸収性能が高くなる。

【0016】

たとえば、歩行者保護の観点からエネルギ吸収性能を評価するために、フロントフェンダ1に図3に矢印で示す方向から負荷fをかけ、このときのフロントフェンダ1の変位量mを評価することが行われている。図9はこの評価において負荷荷重と変位量との関係を示すグラフである。同図において、取り付け部1aに強化繊維を含有させない従来のフロントフェンダ1にあっては、負荷荷重fを加えることにより一般面1bが撓んで変位量がm1〜m2まで増加するが、この時点で負荷荷重fによりフロントフェンダ1の取り付け部1aが破断し、それ以上変位しない(撓まない)。これに対して、取り付け部1aに強化繊維を含有する本実施形態に係るフロントフェンダ1にあっては、負荷荷重fを加えると一般面1bが撓んで変位量がm1まで増加し、さらに、取り付け部1aは強度・剛性が高く負荷荷重fによっては破断しないので、これ以降も変位量は増加する。したがって、フロントフェンダ1全体のエネルギ吸収性能が従来例に比べて高くなる。

【0017】

本実施形態では、フロントフェンダ1の取り付け部1aに強化繊維を含有させた樹脂で構成し、一般面1bは強化繊維を含有させない同一または同種類の樹脂で構成する。フロントフェンダ1を構成する樹脂としては特に限定されず、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン、ABS樹脂などの熱可塑性樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ポリウレタンなどの熱硬化性樹脂、ポリアミド樹脂、ポリアセタール、ポリカーボネートなどのエンジニアリングプラスチックなどが好適に用いられる。

【0018】

また、取り付け部1aに含有させる強化繊維はたとえばガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、アルミナ繊維などが好適に用いられる。ここで、強化繊維の残存繊維長は3mm以上の長繊維であることが好ましい。残存繊維長が1mm以下の短繊維で強化すると、後述する取り付け部1aのスキン層においても配向性が悪くランダムな配向となって強度・剛性を高めることが不充分となる。

【0019】

強化繊維を含有させる範囲は、図3に示すようにカウルサイドメンバ3への取り付け部1aを構成するフロントフェンダ1の端部の面11aと11bである。この取り付け部1a以外の一般面1bについては外力が作用したときの自己弾性を確保するために強化繊維を含有しない樹脂とする。ただし、強化繊維を含有させるフロントフェンダ1の端部の面11bと、強化繊維を含有させない一般面1bとの境界部は厳密でなくても良く、多少の誤差があっても本実施形態の作用効果は期待できる。

【0020】

こうした強化繊維を含有する部分と含有しない部分とを有する樹脂製フロントフェンダ1は、たとえば2色成形法を利用して製造することができる。図4はフロントフェンダ1の製造方法の第1工程を示す成形型の(A)正面図、(B)要部断面図、図5は同じく第2工程を示す成形型の(A)正面図、(B)要部断面図、図6は図5のY部拡大図、図7は図6のZ矢視図、図8は図5及び図6に示すゲート内の溶融樹脂の流れ状態を説明するための断面図である。

【0021】

本例のフロントフェンダ1は、取り付け部1a(本発明の第1の部位に相当する。)には強化繊維を含有する一方でこれ以外の一般面1b(本発明の第2の部位に相当する。)は強化繊維を含有しないので、たとえば射出成形により成形するに際し、2色成形法を利用して取り付け部1aと一般面1bとをそれぞれ成形する。

【0022】

強化繊維を含有しない一般面1bを成形する第1工程では、図4(A)(B)に示すように、内部にフロントフェンダ1の一般面1bに相当するキャビティ6が形成される金型4,5と、何れか一方の金型(本例では金型4)からキャビティ6内に溶融樹脂を注入する射出機7とを有する。金型4,5は成形時に型締めされ、この状態でキャビティ6内に、強化繊維を含有しない溶融樹脂が注入される。

【0023】

これにより、フロントフェンダ1の取り付け部1a以外の一般部1bが成形されることになるが、次の第2工程では、第1工程で成形したフロントフェンダ1の一般面1bを保持する金型(ここでは金型4)から当該フロントフェンダ1の一般面1bを離型することなく、他方の金型5を別の金型8に交換する。この状態を図5(A)(B)に示す。

【0024】

第2工程の金型4,8には、さらに入れ子(駒型)9が設けられ、同図(B)の要部断面図に示す位置に入れ子9をセットすることで、金型4,8と入れ子9との間にフロントフェンダ1の取り付け部1aに相当するキャビティ10が形成されることになる。そして、射出機7から強化繊維を含有する溶融樹脂をキャビティ10内に注入することで、既に成形済みのフロントフェンダの一般面1bに取り付け部1aが接合されて成形されることになる。

【0025】

なお、入れ子9は同図(B)に矢印で示すように、成形後に成形品を脱型する際に同図の下方に移動する。この入れ子9を設けることで、フロントフェンダ1の取り付け部1aのようにインバースが大きい形状であっても成形品を容易に脱型することができる。

【0026】

図6は図5(B)のY部(ゲート近傍)を拡大した断面図、図7はそのゲートの平面図(図6のZ矢視図)、図8はゲート内の溶融樹脂の流れ状態を示す断面概念図である。成形時には、金型4,8を型締めし、入れ子9を図5(B)に示す位置にセットした状態で、一方の金型(ここでは金型8)から強化繊維を含有する溶融樹脂を注入するが、このとき金型8のゲート12は図6に示すようにフィルムゲートで構成され、図7に示すようにフロントフェンダ1の取り付け部1aの長手方向(車両において前後方向)に沿って複数設けられている。キャビティ10へ強化繊維を含有する溶融樹脂を注入するに当たり、フィルムゲート12を介することで、図8に示すように溶融樹脂が金型8,9によって急冷されて固化するスキン層13a(13bは固化しない流動層)において長繊維である強化繊維が流動方向、すなわちフロントフェンダ1の負荷方向に配向することになり、異方性による成形時の寸法制度の低下が防止できるとともに取り付け部1aの強度が向上することになる。

【0027】

このように、本実施形態のフロントフェンダ1では、外部からの負荷が作用する取り付け部1aに強化繊維を含有し、その他の一般面1bには強化繊維を含有しないので、取り付け部1aによる破断が防止されるとともに一般面1bの柔軟性が発揮され、その結果、フロントフェンダ1のエネルギ吸収性能が高くなってHIC値に有利なものとなる。また、塗装時に支持されることが多い取り付け部1aに強化繊維を含有させることで、同一材料系であっても耐熱温度が高くなり、塗料焼付け時の熱変形を防止することができる。さらに、2色成形法により一体的に成形できるので部品点数を増加させることなく簡便に製造することができる。

【0028】

なお、以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【図面の簡単な説明】

【0029】

【図1】本発明の車両用樹脂製部品の実施形態を示す斜視図である。

【図2】図1のフロントフェンダをボディに組付けた状態におけるII-II線に沿う断面図である。

【図3】図2のX部拡大図である。

【図4】本発明に係る車両用樹脂製部品の製造方法の実施形態(第1工程)を示す成形型の(A)正面図、(B)要部断面図である。

【図5】本発明に係る車両用樹脂製部品の製造方法の実施形態(第2工程)を示す成形型の(A)正面図、(B)要部断面図である。

【図6】図5のY部拡大図である。

【図7】図6のZ矢視図である。

【図8】図5及び図6に示すゲート内の溶融樹脂の流れ状態を説明するための断面図である。

【図9】本発明に係る車両用樹脂部品と比較例の、荷重に対する変位を示すグラフである。

【符号の説明】

【0030】

1…フロントフェンダ

1a…取り付け部

1b…一般面

11a,11b…フロントフェンダの端部の面

2…自動車ボディ

3,3L,3R…カウルサイドメンバ

3a…カウルサイドメンバアッパ

3b…カウルサイドメンバロア

4,5,8…金型

6,10…キャビティ

7…射出機

9…入れ子

12…ゲート

13a…スキン層

【技術分野】

【0001】

本発明は、車両用樹脂製部品及びその製造方法に関する。

【背景技術】

【0002】

車両を軽量化するために車両を構成する金属製部品を樹脂化することが検討され、一部が実施されている。

【0003】

特に車両の外板を構成するフェンダ、ドア、フード、トランクリッドなどのエネルギ吸収性能はHIC値(頭部障害基準値、Head Injury Criteria)に大きく影響することから、歩行者保護の観点からエネルギ吸収性能が高い樹脂製部品の開発が望まれている。

【0004】

そこで、こうしたエネルギ吸収性能を高めるために、エネルギ吸収部材を別部品で構成して、樹脂製フロントフェンダに後付けすることも提案されている(特許文献1参照)。

【0005】

しかしながら、エネルギ吸収部材を別部品で構成して後付けすると、そのぶんだけ部品費が増加し、また部品点数の増加にともない組付け工数も増加するといった問題があった。

【0006】

一方、この種の樹脂製外板部品は、他の外板部品と同じ塗色の塗料が塗布されて140℃前後の温度で焼き付けられるので、塗装焼付け時の熱変形を防止しなければならないが、塗装時の樹脂製外板部品を支持する箇所の強度が弱かったり、支持する姿勢次第では熱変形が生じたりするおそれがあった。

【特許文献1】特開2001-71942号

【発明の開示】

【0007】

本発明は、部品点数を増加させることなくエネルギ吸収性能に優れ、また塗料焼付け時の熱変形も防止できる車両用樹脂製部品及びその製造方法を提供することを目的とする。

上記目的を達成するために、本発明の車両用樹脂製部品は、車両を構成する樹脂製部品であって、前記車両に組付けた状態において負荷が作用する部位に、当該負荷方向に沿って配向した強化繊維を含有することを特徴とする。

【0008】

また、上記目的を達成するために、本発明の車両用樹脂製部品の製造方法は、強化繊維を含有する第1の部位と強化繊維を含有しない第2の部位とを有する車両用樹脂製部品の製造方法であって、前記第1の部位が当該車両用樹脂製部品を車両に組付けた状態において負荷が作用する部位であり、前記第1の部位と第2の部位とを2色成形法により成形することを特徴とする。

【0009】

本発明では、樹脂製部品の負荷が作用する部位に強化繊維を含有するので、この部位による破断が防止されるので樹脂製部品のエネルギ吸収性能が高くなる。また、強化繊維を含有させることで同一材料系であっても耐熱温度が高くなり、塗料焼付け時の熱変形を防止することができる。

【発明の実施の形態】

【0010】

以下、本発明の実施形態を図面に基づいて説明する。

図1は本発明の車両用樹脂製部品の実施形態を示す斜視図、図2は図1のフロントフェンダをボディに組付けた状態におけるII-II線に沿う断面図、図3は図2のX部拡大図である。

【0011】

本実施形態では、本発明に係る車両用樹脂製部品としてフロントフェンダ1を適用した具体例を挙げて本発明を説明する。ただし、本発明に係る車両用樹脂製部品はフロントフェンダに限定されるという趣旨ではなく、リヤフェンダ、ドア、フード、トランクリッドなど、優れたエネルギ吸収性能が要求される他の樹脂製部品にも適用することができる。

【0012】

図1に示すように、本例のフロントフェンダ1は自動車ボディ2の左側のカウルサイドメンバ3Lに取り付けられる。同図には左側のフロントフェンダ1のみを示すが、右側のフロントフェンダも同様にして右側のカウルサイドメンバ3Rに取り付けられる。以下、左側のカウルサイドメンバ3Lを代表的にカウルサイドメンバ3と称する。

【0013】

カウルサイドメンバ3は、図2の断面図に示すようにカウルサイドメンバアッパ3aとカウルサイドメンバロア3bとを重ね合わせてスポット溶接等で接合して構成されるが、フロントフェンダ1は、カウルサイドメンバアッパ3aの上面にボルト等の締結手段を用いて取り付けられる。このフロントフェンダ1のカウルサイドメンバアッパ3aの上面への取り付け部1aは、車両の前後方向に沿って形成されている。この取り付け部1aが、本発明に係る「車両に組付けた状態において負荷が作用する部位」に相当する。

【0014】

すなわち、フロントフェンダ1を自動車ボディ1のカウルサイドメンバ3に組付けた状態において、当該フロントフェンダ1の一般面1bに何かの物が衝突して外力(負荷)が作用すると、フロントフェンダ1の一般面1bは自己弾性によって撓もうとするが、同時にその外力はフロントフェンダ1の取り付け部1aに伝達される。このため、取り付け部1aの強度・剛性が低いと外力によって取り付け部1aが破断するので、一般面1bの変位量(負荷が作用したときのストローク)が小さくなり、エネルギ吸収性能が低くなる。

【0015】

これに対して、取り付け部1aの強度・剛性を高くすると、一般面1bに外力が作用して当該一般面1bが撓んでも取り付け部1aは破断し難いので、一般面1bの変位量が大きくなり、エネルギ吸収性能が高くなる。

【0016】

たとえば、歩行者保護の観点からエネルギ吸収性能を評価するために、フロントフェンダ1に図3に矢印で示す方向から負荷fをかけ、このときのフロントフェンダ1の変位量mを評価することが行われている。図9はこの評価において負荷荷重と変位量との関係を示すグラフである。同図において、取り付け部1aに強化繊維を含有させない従来のフロントフェンダ1にあっては、負荷荷重fを加えることにより一般面1bが撓んで変位量がm1〜m2まで増加するが、この時点で負荷荷重fによりフロントフェンダ1の取り付け部1aが破断し、それ以上変位しない(撓まない)。これに対して、取り付け部1aに強化繊維を含有する本実施形態に係るフロントフェンダ1にあっては、負荷荷重fを加えると一般面1bが撓んで変位量がm1まで増加し、さらに、取り付け部1aは強度・剛性が高く負荷荷重fによっては破断しないので、これ以降も変位量は増加する。したがって、フロントフェンダ1全体のエネルギ吸収性能が従来例に比べて高くなる。

【0017】

本実施形態では、フロントフェンダ1の取り付け部1aに強化繊維を含有させた樹脂で構成し、一般面1bは強化繊維を含有させない同一または同種類の樹脂で構成する。フロントフェンダ1を構成する樹脂としては特に限定されず、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリスチレン、ABS樹脂などの熱可塑性樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ポリウレタンなどの熱硬化性樹脂、ポリアミド樹脂、ポリアセタール、ポリカーボネートなどのエンジニアリングプラスチックなどが好適に用いられる。

【0018】

また、取り付け部1aに含有させる強化繊維はたとえばガラス繊維、炭素繊維、アラミド繊維、ビニロン繊維、アルミナ繊維などが好適に用いられる。ここで、強化繊維の残存繊維長は3mm以上の長繊維であることが好ましい。残存繊維長が1mm以下の短繊維で強化すると、後述する取り付け部1aのスキン層においても配向性が悪くランダムな配向となって強度・剛性を高めることが不充分となる。

【0019】

強化繊維を含有させる範囲は、図3に示すようにカウルサイドメンバ3への取り付け部1aを構成するフロントフェンダ1の端部の面11aと11bである。この取り付け部1a以外の一般面1bについては外力が作用したときの自己弾性を確保するために強化繊維を含有しない樹脂とする。ただし、強化繊維を含有させるフロントフェンダ1の端部の面11bと、強化繊維を含有させない一般面1bとの境界部は厳密でなくても良く、多少の誤差があっても本実施形態の作用効果は期待できる。

【0020】

こうした強化繊維を含有する部分と含有しない部分とを有する樹脂製フロントフェンダ1は、たとえば2色成形法を利用して製造することができる。図4はフロントフェンダ1の製造方法の第1工程を示す成形型の(A)正面図、(B)要部断面図、図5は同じく第2工程を示す成形型の(A)正面図、(B)要部断面図、図6は図5のY部拡大図、図7は図6のZ矢視図、図8は図5及び図6に示すゲート内の溶融樹脂の流れ状態を説明するための断面図である。

【0021】

本例のフロントフェンダ1は、取り付け部1a(本発明の第1の部位に相当する。)には強化繊維を含有する一方でこれ以外の一般面1b(本発明の第2の部位に相当する。)は強化繊維を含有しないので、たとえば射出成形により成形するに際し、2色成形法を利用して取り付け部1aと一般面1bとをそれぞれ成形する。

【0022】

強化繊維を含有しない一般面1bを成形する第1工程では、図4(A)(B)に示すように、内部にフロントフェンダ1の一般面1bに相当するキャビティ6が形成される金型4,5と、何れか一方の金型(本例では金型4)からキャビティ6内に溶融樹脂を注入する射出機7とを有する。金型4,5は成形時に型締めされ、この状態でキャビティ6内に、強化繊維を含有しない溶融樹脂が注入される。

【0023】

これにより、フロントフェンダ1の取り付け部1a以外の一般部1bが成形されることになるが、次の第2工程では、第1工程で成形したフロントフェンダ1の一般面1bを保持する金型(ここでは金型4)から当該フロントフェンダ1の一般面1bを離型することなく、他方の金型5を別の金型8に交換する。この状態を図5(A)(B)に示す。

【0024】

第2工程の金型4,8には、さらに入れ子(駒型)9が設けられ、同図(B)の要部断面図に示す位置に入れ子9をセットすることで、金型4,8と入れ子9との間にフロントフェンダ1の取り付け部1aに相当するキャビティ10が形成されることになる。そして、射出機7から強化繊維を含有する溶融樹脂をキャビティ10内に注入することで、既に成形済みのフロントフェンダの一般面1bに取り付け部1aが接合されて成形されることになる。

【0025】

なお、入れ子9は同図(B)に矢印で示すように、成形後に成形品を脱型する際に同図の下方に移動する。この入れ子9を設けることで、フロントフェンダ1の取り付け部1aのようにインバースが大きい形状であっても成形品を容易に脱型することができる。

【0026】

図6は図5(B)のY部(ゲート近傍)を拡大した断面図、図7はそのゲートの平面図(図6のZ矢視図)、図8はゲート内の溶融樹脂の流れ状態を示す断面概念図である。成形時には、金型4,8を型締めし、入れ子9を図5(B)に示す位置にセットした状態で、一方の金型(ここでは金型8)から強化繊維を含有する溶融樹脂を注入するが、このとき金型8のゲート12は図6に示すようにフィルムゲートで構成され、図7に示すようにフロントフェンダ1の取り付け部1aの長手方向(車両において前後方向)に沿って複数設けられている。キャビティ10へ強化繊維を含有する溶融樹脂を注入するに当たり、フィルムゲート12を介することで、図8に示すように溶融樹脂が金型8,9によって急冷されて固化するスキン層13a(13bは固化しない流動層)において長繊維である強化繊維が流動方向、すなわちフロントフェンダ1の負荷方向に配向することになり、異方性による成形時の寸法制度の低下が防止できるとともに取り付け部1aの強度が向上することになる。

【0027】

このように、本実施形態のフロントフェンダ1では、外部からの負荷が作用する取り付け部1aに強化繊維を含有し、その他の一般面1bには強化繊維を含有しないので、取り付け部1aによる破断が防止されるとともに一般面1bの柔軟性が発揮され、その結果、フロントフェンダ1のエネルギ吸収性能が高くなってHIC値に有利なものとなる。また、塗装時に支持されることが多い取り付け部1aに強化繊維を含有させることで、同一材料系であっても耐熱温度が高くなり、塗料焼付け時の熱変形を防止することができる。さらに、2色成形法により一体的に成形できるので部品点数を増加させることなく簡便に製造することができる。

【0028】

なお、以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【図面の簡単な説明】

【0029】

【図1】本発明の車両用樹脂製部品の実施形態を示す斜視図である。

【図2】図1のフロントフェンダをボディに組付けた状態におけるII-II線に沿う断面図である。

【図3】図2のX部拡大図である。

【図4】本発明に係る車両用樹脂製部品の製造方法の実施形態(第1工程)を示す成形型の(A)正面図、(B)要部断面図である。

【図5】本発明に係る車両用樹脂製部品の製造方法の実施形態(第2工程)を示す成形型の(A)正面図、(B)要部断面図である。

【図6】図5のY部拡大図である。

【図7】図6のZ矢視図である。

【図8】図5及び図6に示すゲート内の溶融樹脂の流れ状態を説明するための断面図である。

【図9】本発明に係る車両用樹脂部品と比較例の、荷重に対する変位を示すグラフである。

【符号の説明】

【0030】

1…フロントフェンダ

1a…取り付け部

1b…一般面

11a,11b…フロントフェンダの端部の面

2…自動車ボディ

3,3L,3R…カウルサイドメンバ

3a…カウルサイドメンバアッパ

3b…カウルサイドメンバロア

4,5,8…金型

6,10…キャビティ

7…射出機

9…入れ子

12…ゲート

13a…スキン層

【特許請求の範囲】

【請求項1】

車両を構成する樹脂製部品であって、前記車両に組付けた状態において負荷が作用する部位に、当該負荷方向に沿って配向した強化繊維を含有することを特徴とする車両用樹脂製部品。

【請求項2】

前記負荷が作用する部位の表面にスキン層が形成され、当該スキン層において前記強化繊維が負荷方向に沿って配向することを特徴とする請求項1記載の車両用樹脂製部品。

【請求項3】

前記強化繊維の繊維長が2mm以上であることを特徴とする請求項1または2記載の車両用樹脂製部品。

【請求項4】

前記負荷が作用する部位が、前記車両への取り付け部であることを特徴とする請求項1〜3の何れかに記載の車両用樹脂製部品。

【請求項5】

前記樹脂製部品がフロントフェンダであって、前記負荷が作用する部位が当該フロントフェンダのカウルサイドメンバへの取り付けフランジ部であることを特徴とする請求項1〜4の何れかに記載の車両用樹脂製部品。

【請求項6】

強化繊維を含有する第1の部位と強化繊維を含有しない第2の部位とを有する車両用樹脂製部品の製造方法であって、前記第1の部位が当該車両用樹脂製部品を車両に組付けた状態において負荷が作用する部位であり、前記第1の部位と第2の部位とを2色成形法により成形することを特徴とする車両用樹脂製部品の製造方法。

【請求項7】

前記第1の部位を成形するに際し、当該車両用樹脂製部品を車両に組付けた状態において前記第1の部位に負荷が作用する方向に沿って、強化繊維を含有する溶融樹脂を当該第1の部位に射出することを特徴とする請求項6記載の車両用樹脂製部品の製造方法。

【請求項8】

前記第1の部位に強化繊維を含有する溶融樹脂を射出するゲートがフィルムゲートであることを特徴とする請求項6または7記載の車両用樹脂製部品。

【請求項9】

前記強化繊維の繊維長が2mm以上であることを特徴とする請求項6〜8の何れかに記載の車両用樹脂製部品の製造方法。

【請求項10】

前記樹脂製部品がフロントフェンダであって、前記第1の部位が当該フロントフェンダのカウルサイドメンバへの取り付けフランジ部であることを特徴とする請求項6〜9の何れかに記載の車両用樹脂製部品の製造方法。

【請求項1】

車両を構成する樹脂製部品であって、前記車両に組付けた状態において負荷が作用する部位に、当該負荷方向に沿って配向した強化繊維を含有することを特徴とする車両用樹脂製部品。

【請求項2】

前記負荷が作用する部位の表面にスキン層が形成され、当該スキン層において前記強化繊維が負荷方向に沿って配向することを特徴とする請求項1記載の車両用樹脂製部品。

【請求項3】

前記強化繊維の繊維長が2mm以上であることを特徴とする請求項1または2記載の車両用樹脂製部品。

【請求項4】

前記負荷が作用する部位が、前記車両への取り付け部であることを特徴とする請求項1〜3の何れかに記載の車両用樹脂製部品。

【請求項5】

前記樹脂製部品がフロントフェンダであって、前記負荷が作用する部位が当該フロントフェンダのカウルサイドメンバへの取り付けフランジ部であることを特徴とする請求項1〜4の何れかに記載の車両用樹脂製部品。

【請求項6】

強化繊維を含有する第1の部位と強化繊維を含有しない第2の部位とを有する車両用樹脂製部品の製造方法であって、前記第1の部位が当該車両用樹脂製部品を車両に組付けた状態において負荷が作用する部位であり、前記第1の部位と第2の部位とを2色成形法により成形することを特徴とする車両用樹脂製部品の製造方法。

【請求項7】

前記第1の部位を成形するに際し、当該車両用樹脂製部品を車両に組付けた状態において前記第1の部位に負荷が作用する方向に沿って、強化繊維を含有する溶融樹脂を当該第1の部位に射出することを特徴とする請求項6記載の車両用樹脂製部品の製造方法。

【請求項8】

前記第1の部位に強化繊維を含有する溶融樹脂を射出するゲートがフィルムゲートであることを特徴とする請求項6または7記載の車両用樹脂製部品。

【請求項9】

前記強化繊維の繊維長が2mm以上であることを特徴とする請求項6〜8の何れかに記載の車両用樹脂製部品の製造方法。

【請求項10】

前記樹脂製部品がフロントフェンダであって、前記第1の部位が当該フロントフェンダのカウルサイドメンバへの取り付けフランジ部であることを特徴とする請求項6〜9の何れかに記載の車両用樹脂製部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−69832(P2007−69832A)

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願番号】特願2005−261273(P2005−261273)

【出願日】平成17年9月8日(2005.9.8)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成19年3月22日(2007.3.22)

【国際特許分類】

【出願日】平成17年9月8日(2005.9.8)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]