車体構造

【課題】衝撃を吸収すると共にキャビンの広さを確保することができる車体構造を提供する。

【解決手段】車体フレーム12は、湾曲部26、28、直線部30、32、直線部34、36及び湾曲部38、40が連続して形成され、車体フレーム14は、湾曲部42、44、直線部46、48、直線部50、52及び湾曲部54、56が連続して形成されている。また、車体フレーム16は、湾曲部60、62、直線部64、68、直線部66、70及び湾曲部72、74が連続して形成されている。このように、車体フレーム12、14、16がそれぞれ湾曲部を有することで、車体フレーム自体にバネ特性を持たせることができ、衝撃吸収性能を高めることができる。また、車体フレーム12、14、16がそれぞれ直線部を有することで、車体11の外形を外側へ張り出させることができ、車体11の外形を外側へ張り出させた分、キャビン78の広さを確保することができる。

【解決手段】車体フレーム12は、湾曲部26、28、直線部30、32、直線部34、36及び湾曲部38、40が連続して形成され、車体フレーム14は、湾曲部42、44、直線部46、48、直線部50、52及び湾曲部54、56が連続して形成されている。また、車体フレーム16は、湾曲部60、62、直線部64、68、直線部66、70及び湾曲部72、74が連続して形成されている。このように、車体フレーム12、14、16がそれぞれ湾曲部を有することで、車体フレーム自体にバネ特性を持たせることができ、衝撃吸収性能を高めることができる。また、車体フレーム12、14、16がそれぞれ直線部を有することで、車体11の外形を外側へ張り出させることができ、車体11の外形を外側へ張り出させた分、キャビン78の広さを確保することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体構造に関する。

【背景技術】

【0002】

例えば、特許文献1には、車体を弾力物質で製造し車体の形状を真球状として衝撃を吸収する車体構造が開示されており、車体に反発性、圧力吸収性を持たせることで車体の衝撃吸収力を向上させるようにしている。また、特許文献2には、下部のプラットフォームが円形状を成し上部は半円球状のフレームで構成された球状の車体構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−142509号公報

【特許文献2】米国特許第6796398号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、これらの車体構造では、キャビンが略半円球状を成しているため、一般的な自動車のキャビンと比較するとその広さを充分に確保することができない。

【0005】

本発明は、上記課題に鑑みてなされたものであって、衝撃を吸収すると共にキャビンの広さを確保することができる車体構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、請求項1に記載の車体構造は、弾性を有し直線部と湾曲部とが連続して形成された複数の車体フレームが互いに結合されて構成されている。

【0007】

請求項1に記載の車体構造では、弾性を有する車体フレームを用いることで、衝撃吸収性能を発揮することができる。そして、当該車体フレームが湾曲部を有することで、車体フレーム自体にバネ特性を持たせることができ、衝撃吸収性能をさらに高めることができる。また、湾曲部のみの車体フレームで形成された車体構造では、車体の外形が略半円球状を成すこととなるが、車体フレームが直線部を有することで、車体の外形を外側へ張り出させることができる。つまり、車体の外形を外側へ張り出させた分、キャビンの広さを確保することができ、4人乗り以上の車体を製造することができる。

【0008】

請求項2に記載の車体構造は、請求項1に記載の車体構造において、少なくとも車体前部側が車体前方へ向かって凸となる前記湾曲部で形成されている。

【0009】

請求項2に記載の車体構造では、例えば車体前部側を車体前方へ向かって凸となる湾曲部で形成し、当該車体前部側以外の部位は直線部で形成しても良い。つまり、ここでは、車体前部側において車体の衝撃吸収力を向上させ、それ以外の部分ではキャビンの広さを確保することができる。

【0010】

請求項3に記載の車体構造は、請求項1又は2に記載の車体構造において、少なくとも車体後部側が車体後方へ向かって凸となる前記湾曲部で形成されている。

【0011】

請求項3に記載の車体構造では、例えば車体後部側を車体後方へ向かって凸となる湾曲部で形成し、当該車体後部側以外の部位は直線部で形成しても良いし、車体前部側を車体前方へ向かって凸となる湾曲部で形成し車体後部側を車体後方へ向かって凸となる湾曲部で形成して、それ以外の部位を直線部で形成しても良い。つまり、ここでは、少なくとも車体後部側において車体の衝撃吸収力を向上させることができる。

【0012】

請求項4に記載の車体構造は、請求項1〜3の何れか1項に記載の車体構造において、前記車体フレームがパイプ材で構成されている。

【0013】

車体フレームが弾性を有することで衝撃吸収性能を高めることができるが、この場合、車体フレームが連続して形成された方向に沿って衝撃吸収性能は発揮される。このため、請求項4に記載の車体構造では、車体フレームがパイプ材で構成され、車体フレームの内部が中空となっている。

【0014】

これにより、当該車体フレームの径方向(連続して形成された方向に対して直交する方向)に沿って当該車体フレームが変形可能となり、車体フレームの径方向に沿って衝撃吸収性能を発揮することができる。また、車体フレームの内部が中空となっているため、当該車体フレームを潰したりひねったりすることが容易にできる。つまり、所定の形状に加工し易い。

【0015】

請求項5に記載の車体構造は、請求項1〜4の何れか1項に記載の車体構造において、車体前部と、車体上下部の車幅方向両端部と、車体後部の車幅方向両端部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第1直線部を構成する第1車体フレームと、前記第1車体フレームと同じ材料で、車体上下部の車体前後方向の前端部と、車体上下部の車幅方向両端部と、車体後部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第2直線部を構成する第2車体フレームと、前記第2車体フレームと同じ材料で、車体前部の車幅方向両端部と、車体上下部の車幅方向両端部と、車体上下部の車体前後方向の後端部と、が連続して形成され、少なくとも前記車体上部及び車体下部の車幅方向両端部が第3直線部を構成する第3車体フレームと、を含んで構成されている。

【0016】

請求項5に記載の車体構造では、車体フレームが、第1車体フレームと第2車体フレームと第3車体フレームとを含んで構成されており、第1車体フレーム、第2車体フレーム及び第3車体フレームが同じ材料で形成されている。このため、車体の部位によって部材強度が異なることはなく、路面入力による局所変形を抑制又は防止することができる。

【0017】

ここで、第1車体フレームは、車体前部と、車体上部の車幅方向両端部と、車体下部の車幅方向両端部と、車体後部の車幅方向両端部と、が連続して形成されている。また、第2車体フレームは、車体上部の車体前後方向の前端部と、車体下部の車体前後方向の前端部と、車体上部の車幅方向両端部と、車体下部の車幅方向両端部と、車体後部と、が連続して形成されている。さらに、第3車体フレームは、車体前部の車幅方向両端部と、車体上部の車幅方向両端部と、車体下部の車幅方向両端部と、車体上部の車体前後方向の後端部と、車体下部の車体前後方向の後端部と、が連続して形成されている。このように、第1車体フレーム、第2車体フレーム及び第3車体フレームにおいて、各部位を連続させて形成することで、車体フレームの変形の不連続性を低減することができる。

【0018】

そして、第1車体フレーム、第2車体フレーム及び第3車体フレームの少なくとも車体上部の車幅方向両端部及び車体下部の車幅方向両端部が、それぞれ直線部(それぞれ第1直線部、第2直線部、第3直線部)を構成している。車体フレームが湾曲部のみで形成された場合、例えば環状フレームの場合、複数の環状フレームで車体構造を構成するには、環状フレーム同士で互いに角度を設けた状態で接合させる必要があるが、湾曲部同士の接触部分は点接触となってしまう。しかし、車体フレームに直線部を設け、当該直線部で車体フレーム同士を接合させるようにすると、直線部同士の接触部分は線接触となるため、点接触部分を接合した場合よりも接合強度を向上させることができる。

【0019】

請求項6に記載の車体構造は、請求項5に記載の車体構造において、前記第1直線部、前記第2直線部及び前記第3直線部が互いに接合されている。

【0020】

第1直線部、第2直線部及び第3直線部を重ね合わせると互いに線接触することとなるため、請求項6に記載の車体構造では、第1直線部、第2直線部及び第3直線部を互いに接合することで、点接触部分による接合よりも強固に接合することができる。

【0021】

請求項7に記載の車体構造は、請求項1〜6の何れか1項に記載の車体構造において、前記湾曲部における前記直線部の接合部位側に配置され、前記車体フレーム同士を接合して補強する補強部材が設けられている。

【0022】

請求項7に記載の車体構造では、車体フレーム同士を接合して補強する補強部材が設けられることで、車体のねじり剛性及び横曲げ剛性を向上させることができる。一方、車体フレームが湾曲部を有することで、車体フレーム自体にバネ特性を持たせている。このため、各車体フレームを直線部で接合した際の湾曲部における当該直線部の接合部位側に補強部材を設けることで、当該補強部材によって、車体フレームの湾曲部におけるバネ特性が阻害されないようにすることができる。

【発明の効果】

【0023】

以上詳述したように、請求項1に記載の車体構造では、衝撃を吸収すると共にキャビンの広さを確保することができる、という優れた効果を有する。

【0024】

請求項2に記載の車体構造では、衝撃吸収力を向上させる領域とキャビンの広さを確保する領域に分け、車両の特性に合わせた設計を行うことができる。

【0025】

請求項3に記載の車体構造では、衝撃吸収力を向上させる領域とキャビンの広さを確保する領域に分け、車両の特性に合わせた設計を行うことができる。

【0026】

請求項4に記載の車体構造では、軽量化されると共に、衝撃吸収力をさらに向上させることができる、という優れた効果を有する。

【0027】

請求項5に記載の車体構造では、主要部が3つの車体フレームで構成されるため生産性が上がる、という優れた効果を有する。

【0028】

請求項6に記載の車体構造では、車両の操縦安定性を向上させることができる、という優れた効果を有する。

【0029】

請求項7に記載の車体構造では、車両の運動特性を向上させることができる、という優れた効果を有する。

【図面の簡単な説明】

【0030】

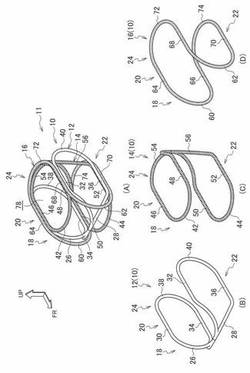

【図1】(A)は、本実施の形態に係る車体構造の斜視図であり、(B)〜(D)は、当該車体構造を構成する各車体フレームの斜視図である。

【図2】(A)は図1(B)で示す車体フレームの斜視図であり、(B)は(A)の平面図、(C)は(A)の左側面図である。

【図3】(A)は図1(C)で示す車体フレームの斜視図であり、(B)は(A)の平面図、(C)は(A)の左側面図である。

【図4】(A)は図1(D)で示す車体フレームの斜視図であり、(B)は(A)の平面図、(C)は(A)の左側面図である。

【図5】本実施の形態に係る車体構造の斜視図である。

【図6】図5に示される車体構造の平面図である。

【図7】図5に示される車体構造の正面図である。

【図8】図5に示される車体構造の左側面図である。

【図9】図5に示される車体構造の背面図である。

【図10】本実施の形態に係る車体構造の車体フレーム同士の接合部を説明するための斜視図である。

【図11】図10の11−11線に沿った断面斜視図である。

【図12】本実施の形態に係る車体構造の変形例を示す斜視図である。

【発明を実施するための形態】

【0031】

以下、図面を参照しながら、本発明の一実施形態について説明する。

【0032】

なお、各図において示される矢印UP、矢印FR、矢印OUTは、車体上下方向上側、車体前後方向前側、車体幅方向外側(左側)をそれぞれ示している。

【0033】

(車体構造の構成)

図5には、本実施の形態に係る車体構造10の斜視図が示されており、図6には、図5に示される車体構造10の平面図、図7には図5に示される車体構造10の正面図が示されている。また、図8には、図5に示される車体構造10の左側面図が示されており、図9には図5に示される車体構造10の背面図が示されている。なお、底面図は平面図と同じなので省略しており、また、右側面図は左側面図を同じなので省略している。また、図5では想像線で車輪13が図示されているが、図6〜図9には当該車輪13の図示を省略している。

【0034】

また、図1(A)には、車両の車体として用いる車体構造10の斜視図が示されており、図1(B)には当該車体構造10を構成する第1車体フレームとしての車体フレーム12、図1(C)には第2車体フレームとしての車体フレーム14、図1(D)には第3車体フレームとしての車体フレーム16がそれぞれ図示されている。

【0035】

また、図2(A)には車体フレーム12の斜視図が示されており、図2(B)には図2(A)の平面図、図2(C)には図2(A)の左側面図が示されている。また、図3(A)には車体フレーム14の斜視図が示されており、図3(B)には図3(A)の平面図、図3(C)には図3(A)の左側面図が示されている。さらに、図4(A)には車体フレーム16の斜視図が示されており、図4(B)には図4(A)の平面図、図4(C)には図4(A)の左側面図が示されている。

【0036】

図1(A)〜(D)に示されるように、本発明の一実施形態に係る車体構造10は、車体フレーム12と、車体フレーム14と、車体フレーム16と、を含んで構成されている。車体フレーム12、14、16は、同じ材料が用いられ、例えばFRP(GFRPやCFRP)のような繊維強化樹脂等の弾性を有する丸パイプが用いられる。この丸パイプの端部同士を直接接合、或いは連結具を用いて間接的に接合することによって各車体フレーム12、14、16が形成されている。

【0037】

図1(B)に示されるように、車体フレーム12は、キャビン78(図1(A)参照)を中心に造形されており、一般車両ではインパネリンフォースに相当する車体前部18と、ルーフサイドレールに相当する、車体上部20の車幅方向両端部と、ロッカーに相当する、車体下部22の車幅方向両端部と、リアピラーに相当する、車体後部24の車幅方向両端部と、が連続して形成されている。

【0038】

具体的な一例を挙げると、図2(A)〜(C)に示されるように、車体前部18の上部側には車両前方へ向かって凸となって形成された湾曲部26が設けられ、車体前部18の下部側には車両前方へ向かって凸となって形成された湾曲部28が設けられている。湾曲部26は、車幅方向中央部から車幅方向外側へ向かうにつれて車体上方かつ車体後方へ傾斜する円弧状を成しており、湾曲部28は、車幅方向中央部から車幅方向外側へ向かうにつれて車体下方かつ車体後方へ傾斜する円弧状を成している。そして、湾曲部26の頂部(車幅方向の中央部)と湾曲部28の頂部(車幅方向の中央部)とが互いに接合されている。

【0039】

また、湾曲部26の車体前後方向の後端部(以下、単に「後端部」という)には、車体上部20の車幅方向両端部に、当該湾曲部26と連続して形成された直線部30、32がそれぞれ設けられている。また、湾曲部28の後端部には、車体下部22の車幅方向両端部に、当該湾曲部28と連続して形成された直線部34、36がそれぞれ設けられている。

【0040】

そして、車体後部24の車幅方向両端部には、直線部30の後端部と直線部34の後端部の間に、直線部30及び直線部34と連続し車体高さ方向の中央部を頂部として車体後方側へ向かって凸となって湾曲する湾曲部38が設けられている。また、直線部32の後端部と直線部36の後端部の間に、湾曲部38と対向し、直線部32及び直線部36と連続し車体高さ方向の中央部を頂部として車体後方側へ向かって凸となって湾曲する湾曲部40が設けられている。

【0041】

つまり、車体フレーム12は、湾曲部26、28、直線部30、32、直線部34、36及び湾曲部38、40が、1本の丸パイプを曲げたりひねったりして連続した状態で形成されたものである。なお、複数の丸パイプを互いに連結して車体フレーム12を形成しても良いのは勿論のことである。

【0042】

また、図1(C)に示されるように、車体フレーム14は、キャビン78(図1(A)参照)を中心に造形されており、一般車両ではフロントヘッダに相当する、車体上部20の車体前後方向の前端部(以下、単に「前端部」という)と、フロントフロアクロスメンバに相当する、車体下部22の前端部と、ルーフサイドレールに相当する、車体上部20の車幅方向両端部と、ロッカーに相当する、車体下部22の車幅方向両端部と、リアリインフォースに相当する車体後部24と、が連続して形成されている。

【0043】

具体的な一例を挙げると、図3(A)〜(C)に示されるように、車体上部20の前端部に、車両前方へ向かって凸となって形成され、車幅方向の中央部を頂部として車体後方側へ向かって湾曲する湾曲部42が設けられている。また、車体下部22の前端部には、湾曲部42に対向して、車両前方へ向かって凸となって形成され、車幅方向の中央部を頂部とし車体後方側へ向かって湾曲する湾曲部44が設けられている。

【0044】

湾曲部42の後端部には、車体上部20の車幅方向両端部に、当該湾曲部42と連続して形成された直線部46、48がそれぞれ設けられている。また、湾曲部44の後端部には、車体下部22の車幅方向両端部に、当該湾曲部44と連続して形成された直線部50、52がそれぞれ設けられている。

【0045】

そして、直線部46の後端部と直線部50の後端部の間には、車両後方へ向かって凸となって形成された湾曲部54が設けられ、直線部48の後端部と直線部52の後端部の間には、車両後方へ向かって凸となって形成された湾曲部56が設けられている。湾曲部54は、直線部46の後端部から車幅方向中央部へ向かうにつれて車体下方かつ車体後方へ傾斜し、車幅方向中央部から直線部50の後端部へ向かうにつれて車体下方かつ車体前方へ傾斜する円弧状を成している。

【0046】

また、湾曲部56は、直線部48の後端部から車幅方向中央部へ向かうにつれて車体下方かつ車体後方へ傾斜し、車幅方向中央部から直線部52の後端部へ向かうにつれて車体下方かつ車体前方へ傾斜する円弧状を成している。そして、湾曲部54の頂部(車体高さ方向の略中央部)と湾曲部56の頂部(車体高さ方向の略中央部)とが互いに接合されている。

【0047】

つまり、車体フレーム14は、湾曲部42、44、直線部46、48、直線部50、52及び湾曲部54、56が、1本の丸パイプを曲げたりひねったりして連続した状態で形成されたものである。なお、複数の丸パイプを互いに連結して車体フレーム14を形成しても良いのは勿論のことである。

【0048】

ここで、車体フレーム14と車体フレーム12とは同じ部材が用いられており、車体フレーム12を車幅方向に沿って90度回転させ、かつ車体前後方向に沿って180度回転させると、車体フレーム14となる。このように車体フレーム12と車体フレーム14とで共通化することでコストダウンを図ることができるが、異なる部材を用いても良い。

【0049】

さらに、図1(D)に示されるように、車体フレーム16は、キャビン78(図1(A)参照)を中心に造形されており、一般車両ではフロントピラーに相当する、車体前部18の車幅方向両端部と、ルーフサイドレールに相当する、車体上部20の車幅方向両端部と、ロッカーに相当する、車体下部22の車幅方向両端部と、リアヘッダーに相当する、車体上部20の後端部と、リアフロアクロスメンバに相当する、車体下部22の後端部とが連続して形成されている。

【0050】

具体的な一例を挙げると、図4(A)〜(C)に示されるように、車体前部18の車幅方向両端部に、車両前方へ向かって凸となって形成され、車体高さ方向の中央部を頂部として車体後方側へ向かって湾曲する湾曲部60、62が設けられている。

【0051】

湾曲部60の後端部には、車体上部20の車幅方向一端部に当該湾曲部60と連続して形成された直線部64が設けられ、車体下部22の車幅方向一端部に当該湾曲部60と連続して形成された直線部66が設けられている。また、湾曲部62の後端部には、車体上部20の車幅方向他端部に当該湾曲部62と連続して形成された直線部68が設けられ、車体下部22の車幅方向他端部に当該湾曲部62と連続して形成された直線部70が設けられている。

【0052】

そして、車体上部20の後端部には、直線部64の後端部と直線部68の後端部の間に、車幅方向の中央部を頂部として車体後方側へ向かって凸となって湾曲する湾曲部72が設けられている。また、車体下部22の後端部には、湾曲部72に対向して、直線部66の後端部と直線部70の後端部の間に、車幅方向の中央部を頂部とし車体後方側へ向かって凸となって湾曲する湾曲部74が設けられている。

【0053】

つまり、車体フレーム16は、湾曲部60、62、直線部64、68、直線部66、70及び湾曲部72、74が、1本の丸パイプを曲げたりひねったりして連続した状態で形成されたものである。なお、複数の丸パイプを互いに連結して車体フレーム16を形成しても良いのは勿論のことである。

【0054】

一方、図10には、上記の車体フレーム12、14、16を互いに接合させた状態が示されている。ここで、各車体フレーム12、14、16の一方のルーフサイドレールに相当する、車体11の部位Aには、車体フレーム12の直線部30、車体フレーム14の直線部46、車体フレーム16の直線部64がそれぞれ設けられており、他方のルーフサイドレールに相当する、車体11の部位Bには、車体フレーム12の直線部32、車体フレーム14の直線部48、車体フレーム16の直線部68がそれぞれ設けられている。

【0055】

また、各車体フレーム12、14、16の一方のロッカーに相当する、車体11の部位Cには、車体フレーム12の直線部34、車体フレーム14の直線部50、車体フレーム16の直線部66がそれぞれ設けられており、他方のロッカーに相当する、車体11の部位Dには、車体フレーム12の直線部36、車体フレーム14の直線部52、車体フレーム16の直線部70がそれぞれ設けられている。

【0056】

図11には一例として図10の11−11線に沿った断面斜視図が示されている。図11に示されるように、部位Aでは、直線部30、46、64同士が互いに溶接され(溶接部76)、車体フレーム12、14、16同士が互いに接合される。なお、ここでは、隣接する直線部30、46、64同士を直接溶接しているが、板材などを介し当該板材に直線部30、46、64を接合することで、各車体フレーム12、14、16同士が互いに接合されるようにしても良い。また、ボルト等の締結具を用いても良い。なお、部位B、C、Dについても部位Aと同様である。

【0057】

そして、車体フレーム12、14、16同士が互いに接合された状態で、図6に示されるように、この車体構造10を平面視で見ると、車体前部18側に車両前方へ向かって凸となる湾曲部26が設けられており、車体後部24側には車体後方へ向かって凸となる湾曲部72が設けられている。さらに、車体前部18と車体後部24との間には直線部64、70が設けられている。

【0058】

また、図7に示されるように、この車体構造10を正面視で見ると、車体11の外形は略矩形状を成しており、矩形状の枠体55の略中央部Oを中心に、枠体55の上部へ向かう湾曲部26と下部へ向かう湾曲部28が設けられている。湾曲部26の両端部が枠体55の上部に位置する隅部55A、55Bへそれぞれ延び、湾曲部28が両端部が枠体55の下部に位置する隅部55C、55Dへそれぞれ延びている。

【0059】

そして、湾曲部26、28の奥方には、湾曲部54、56が設けられており、当該湾曲部54、56は湾曲部26、28に対して90度回転した状態で形成されている。具体的には、湾曲部54が枠体55の略中央部Oを中心に、枠体55の図中左側へ向かう湾曲部54と図中右側へ向かう湾曲部56とが設けられている。そして、湾曲部54の両端部が枠体55の図中左側上下部に位置する隅部55A、55Cへそれぞれ延び、湾曲部56の両端部が枠体55の図中右側上下部に位置する隅部55B、55Dへそれぞれ延びている。

【0060】

図9にはこの車体構造10の背面図が示されているが、当該車体構造10を背面視で見ると、枠体55の略中央部Oを中心に、枠体55の図中左側へ向かう湾曲部56と図中右側へ向かう湾曲部54が設けられており、当該湾曲部56、54の奥方に、当該湾曲部56、54に対して90度回転した状態で湾曲部26、28が形成されている。

【0061】

さらに、図8に示されるように、この車体構造10を左側側面視で見ると、車体前部18側に車両前方へ向かって凸となる湾曲部62が設けられており、車体後部24側には車体後方へ向かって凸となる湾曲部56が設けられている。そして、車体前部18と車体後部24との間には直線部68、70が設けられている。

【0062】

(車体構造の作用・効果)

図1(A)〜(D)に示されるように、本実施形態に係る車体構造10が、車体フレーム12と車体フレーム14と車体フレーム16とを含んで構成され、車体フレーム12、車体フレーム14及び車体フレーム16が互いに接合されている。また、車体フレーム12、14、16は、弾性を有する1本の丸パイプによってそれぞれ形成されている。

【0063】

このため、この車体構造10に対して衝突荷重が入力された場合、この衝突荷重が車体フレーム12、車体フレーム14及び車体フレーム16の全体に伝達(分散)されて、これらの全体が弾性変形することにより、衝突エネルギを吸収することができる。

【0064】

このように、車体フレーム12、14、16が弾性を有することで衝撃吸収性能を高めることができるが、この場合、車体フレーム12、14、16が連続して形成された方向に沿って衝撃吸収性能は発揮される。このため、車体フレーム12、14、16がパイプ材で構成され、車体フレーム12、14、16の内部に中空部を設けている。

【0065】

これにより、車体11を軽量化することができると共に、当該車体フレーム12、14、16の径方向(連続して形成された方向に対して直交する方向)に沿って当該車体フレーム12、14、16が変形可能となり、車体フレーム12、14、16の径方向に沿って衝撃吸収性能を発揮することができる。

【0066】

また、車体フレーム12、14、16は、それぞれ繊維強化樹脂によって形成されているため、高い衝撃吸収性能を発揮しつつ、車体11を軽量化することができる。さらに、同じ材料で構成された複数の車体フレーム12、14、16で車体構造10を構成することで、車体11の部位によって強度が異なることなく、路面入力による局所変形を抑制又は防止することができ、また、車体フレーム12、14、16の変形の不連続性を低減することができる。

【0067】

ここで、図1(B)に示されるように、車体フレーム12では、湾曲部26、28、直線部30、32、直線部34、36及び湾曲部38、40が1本の丸パイプで連続して形成されている。また、図1(C)に示されるように、車体フレーム14では、湾曲部42、44、直線部46、48、直線部50、52及び湾曲部54、56が1本の丸パイプで連続して形成されている。さらに、図1(D)に示されるように、車体フレーム16では、湾曲部60、62、直線部64、68、直線部66、70及び湾曲部72、74が1本の丸パイプで連続して形成されている。

【0068】

このように、車体フレーム12、14、16が丸パイプで形成されているため、車体フレーム12、14、16の内部が中空となっている。このため、当該車体フレーム12、14、16を潰したりひねったりすることが容易にできる。つまり、所定の形状に加工し易い。また、車体構造10の主要部が3つの車体フレーム12、14、16で構成され、それぞれ簡易な形状であるため生産性が上がる。

【0069】

また、車体フレーム12が湾曲部26、28、38、40、車体フレーム14が湾曲部42、44、54、56、車体フレーム16が湾曲部60、62、72、74をそれぞれ有することで、車体フレーム12、14、16自体にバネ特性を持たせることができ、衝撃吸収性能をさらに高めることができる。

【0070】

例えば、車体フレーム(図示省略)が湾曲部のみで形成された場合、例えば環状フレームで形成された車体構造では、車体の外形が略半円球状を成すこととなるが、車体フレーム12が直線部30、32、34、36、車体フレーム14が直線部46、48、50、52、車体フレーム16が直線部64、66、68、70をそれぞれ有することで、車体11の外形を外側へ張り出させることができる。つまり、車体11の外形を外側へ張り出させた分、キャビン78(図1(A)参照)の広さを確保することができる。

【0071】

また、例えば複数の環状フレームで車体構造を構成するには、環状フレーム同士で互いに角度を設けた状態で接合させる必要があるが、湾曲部同士の接触部分は点接触となってしまう。しかし、本実施形態では、車体フレーム12に直線部30、32、34、36、車体フレーム14に直線部46、48、50、52、車体フレーム16に直線部64、66、68、70がそれぞれ設けられている。

【0072】

そして、各車体フレーム12、14、16のルーフサイドレールに相当する部位Aでは、直線部30、46、64及び直線部32、48、68、ロッカーに相当する部位Bでは、直線部34、50、66及び直線部36、52、70を重ね合わせることで互いに線接触することとなる。この線接触部分A、Bを接合することで、点接触部分を接合した場合よりも接合強度を向上させることができる。このため、車両の操縦安定性を向上させることができる。

【0073】

なお、ここでは図10に示されるように、車体11の部位Aでは直線部30、46、64、部位Bでは直線部32、48、68、部位Cでは直線部34、50、66、部位Dでは直線部36、52、70を互いに接合させることで当該車体11の剛性を向上させるようにしたが、これら直線部の接合に加え、例えば、車体フレーム12、14、16間に補強部材を接合させても良い。

【0074】

具体的には、図12に示されるように、車体前部18の上部において、車体フレーム12の湾曲部26の直線部30(図1(B)参照)との接合部位側(湾曲部26の根元側、以下も同様である)と、車体フレーム16の湾曲部60の直線部64との接合部位側と、を補強部材80によって接合し、車体フレーム16の湾曲部60の直線部64との接合部位側と、車体フレーム14の湾曲部42の直線部46側と、を補強部材82によって接合する。また、車体フレーム12の湾曲部26における直線部32との接合部位側と、車体フレーム16の湾曲部62の直線部68との接合部位側と、を補強部材80によって接合し、車体フレーム16の湾曲部62の直線部68との接合部位側と、車体フレーム14の湾曲部42の直線部48との接合部位側と、を補強部材82によって接合する。そして、この補強部材82と補強部材80とが互いに接合され一体化されるようにする。

【0075】

また、車体前部18の下部において、車体フレーム12の湾曲部28の直線部34側と、車体フレーム16の湾曲部60の直線部66(図1(D)参照)側と、を補強部材84によって接合し、車体フレーム16の湾曲部60の直線部66側と、車体フレーム14の湾曲部44の直線部50と、を補強部材86によって接合する。また、車体フレーム12の湾曲部28の直線部36側と、車体フレーム16の湾曲部62の直線部70側と、を補強部材84によって接合し、車体フレーム16の湾曲部62の直線部70側と、車体フレーム14の湾曲部44の直線部52側と、を補強部材86によって接合する。そして、この補強部材86と補強部材84とが互いに接合され一体化されるようにする。

【0076】

さらに、車体後部24の上部において、車体フレーム12の湾曲部38の直線部30側と、車体フレーム14の湾曲部54の直線部46側と、車体フレーム16の湾曲部72の直線部64側と、を補強部材88によって接合する。また、車体フレーム12の湾曲部40の直線部32側と、車体フレーム14の湾曲部56の直線部48側と、車体フレーム16の湾曲部72の直線部68側と、を補強部材88によって接合する。

【0077】

また、車体後部24の下部において、車体フレーム12の湾曲部38の直線部34側と、車体フレーム14の湾曲部54の直線部50側と、車体フレーム16の湾曲部74の直線部66側と、を補強部材90によって接合する。また、車体フレーム12の湾曲部40の直線部36側と、車体フレーム14の湾曲部56の直線部52側と、車体フレーム16の湾曲部74の直線部70側と、を補強部材90によって接合する。

【0078】

このように、補強部材80、82、84、86、88、90が設けられることで、車体11のねじり剛性及び横曲げ剛性を向上させることができ、車両の運動特性を向上させることができる。ここで、上述のように、車体フレーム12、14、16がそれぞれ湾曲部を有することで、車体フレーム12、14、16自体にバネ特性を持たせている。このため、各湾曲部(符号省略)の直線部との接合部位側に補強部材を設けることで、当該補強部材80、82、84、86、88、90によって、車体フレーム12、14、16の湾曲部におけるバネ特性が阻害されないようにすることができる。

【0079】

なお、補強部材80と補強部材82、及び補強部材84と補強部材86とは必ずしも一体化させる必要はない。また、これらの補強部材80、82、84、86、88、90は、必ずしも全て設けられる必要はない。つまり、補強部材の位置や数によって、ねじり剛性及び横曲げ剛性を容易にコントロールすることが可能となる。

【0080】

また、本実施形態では、図10に示されるように、車体11の部位Aでは直線部30、46、64、部位Bでは直線部32、48、68、部位Cでは直線部34、50、66、部位Dでは直線部36、52、70を互いに接合させるようにしている。しかし、3つの車体フレーム12、14、16の直線部が同じ部位に設けられていない場合は、直線部が同じ部位に設けられている車体フレーム同士を接合させ、間接的に3つの車体フレーム12、14、16が接合されるようにしても良い。

【0081】

(本実施形態の補足説明)

本実施形態では、図1(B)〜(D)に示される車体フレーム12、14、16の材料として丸パイプを用いたが、中実部材を用いても良い。また、パイプの場合、断面形状が楕円形であっても良い。この場合、長軸側の方が短軸よりも衝撃吸収力は高いため、車体前後方向に沿って長軸となるようにパイプ材が配置される方が良い。さらに、丸パイプの材料としてFRP(GFRPやCFRP)等の繊維強化樹脂を用いたが、これ以外にも弾性を有する金属材料を用いても良い。

【0082】

また、車体フレーム12、14、16の形状は、図1(B)〜(D)に示される形状に限定されるものではない。例えば、車体前部18側を車体前方へ向かって凸となる湾曲部で形成し、当該車体前部18側以外の部位は直線部で形成しても良い。一例を挙げると、車体フレーム12の車体後部24の湾曲部38、40を直線部で形成する。この場合、車体前部18側において車体11の衝撃吸収力を向上させ、それ以外の部分ではキャビン78の広さを確保することができる。

【0083】

また、これ以外にも車体後部24側を車体後方へ向かって凸となる湾曲部で形成し、当該車体後部24側以外の部位は直線部で形成しても良いし、車体前部18を車体前方へ向かって凸となる湾曲部で形成し車体後部24側を車体後方へ向かって凸となる湾曲部で形成して、それ以外の部位を直線部で形成しても良い。つまり、ここでは、少なくとも車体後部24側において車体11の衝撃吸収力を向上させることができる。

【0084】

このように、本実施形態によれば、衝撃吸収力を向上させる領域とキャビン78の広さを確保する領域に分け、車両の特性に合わせた設計を行うことができる。

【0085】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0086】

10 車体構造

11 車体

12 車体フレーム(第1車体フレーム)

14 車体フレーム(第2車体フレーム)

16 車体フレーム(第3車体フレーム)

18 車体前部

20 車体上部

22 車体下部

24 車体後部

26 湾曲部

28 湾曲部

30 直線部(第1直線部)

32 直線部(第1直線部)

34 直線部(第1直線部)

36 直線部(第1直線部)

38 湾曲部

40 湾曲部

42 湾曲部

44 湾曲部

46 直線部(第2直線部)

48 直線部(第2直線部)

50 直線部(第2直線部)

52 直線部(第2直線部)

54 湾曲部

56 湾曲部

60 湾曲部

62 湾曲部

64 直線部(第3直線部)

66 直線部(第3直線部)

68 直線部(第3直線部)

70 直線部(第3直線部)

72 湾曲部

74 湾曲部

80 補強部材

82 補強部材

84 補強部材

86 補強部材

88 補強部材

90 補強部材

【技術分野】

【0001】

本発明は、車体構造に関する。

【背景技術】

【0002】

例えば、特許文献1には、車体を弾力物質で製造し車体の形状を真球状として衝撃を吸収する車体構造が開示されており、車体に反発性、圧力吸収性を持たせることで車体の衝撃吸収力を向上させるようにしている。また、特許文献2には、下部のプラットフォームが円形状を成し上部は半円球状のフレームで構成された球状の車体構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−142509号公報

【特許文献2】米国特許第6796398号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、これらの車体構造では、キャビンが略半円球状を成しているため、一般的な自動車のキャビンと比較するとその広さを充分に確保することができない。

【0005】

本発明は、上記課題に鑑みてなされたものであって、衝撃を吸収すると共にキャビンの広さを確保することができる車体構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、請求項1に記載の車体構造は、弾性を有し直線部と湾曲部とが連続して形成された複数の車体フレームが互いに結合されて構成されている。

【0007】

請求項1に記載の車体構造では、弾性を有する車体フレームを用いることで、衝撃吸収性能を発揮することができる。そして、当該車体フレームが湾曲部を有することで、車体フレーム自体にバネ特性を持たせることができ、衝撃吸収性能をさらに高めることができる。また、湾曲部のみの車体フレームで形成された車体構造では、車体の外形が略半円球状を成すこととなるが、車体フレームが直線部を有することで、車体の外形を外側へ張り出させることができる。つまり、車体の外形を外側へ張り出させた分、キャビンの広さを確保することができ、4人乗り以上の車体を製造することができる。

【0008】

請求項2に記載の車体構造は、請求項1に記載の車体構造において、少なくとも車体前部側が車体前方へ向かって凸となる前記湾曲部で形成されている。

【0009】

請求項2に記載の車体構造では、例えば車体前部側を車体前方へ向かって凸となる湾曲部で形成し、当該車体前部側以外の部位は直線部で形成しても良い。つまり、ここでは、車体前部側において車体の衝撃吸収力を向上させ、それ以外の部分ではキャビンの広さを確保することができる。

【0010】

請求項3に記載の車体構造は、請求項1又は2に記載の車体構造において、少なくとも車体後部側が車体後方へ向かって凸となる前記湾曲部で形成されている。

【0011】

請求項3に記載の車体構造では、例えば車体後部側を車体後方へ向かって凸となる湾曲部で形成し、当該車体後部側以外の部位は直線部で形成しても良いし、車体前部側を車体前方へ向かって凸となる湾曲部で形成し車体後部側を車体後方へ向かって凸となる湾曲部で形成して、それ以外の部位を直線部で形成しても良い。つまり、ここでは、少なくとも車体後部側において車体の衝撃吸収力を向上させることができる。

【0012】

請求項4に記載の車体構造は、請求項1〜3の何れか1項に記載の車体構造において、前記車体フレームがパイプ材で構成されている。

【0013】

車体フレームが弾性を有することで衝撃吸収性能を高めることができるが、この場合、車体フレームが連続して形成された方向に沿って衝撃吸収性能は発揮される。このため、請求項4に記載の車体構造では、車体フレームがパイプ材で構成され、車体フレームの内部が中空となっている。

【0014】

これにより、当該車体フレームの径方向(連続して形成された方向に対して直交する方向)に沿って当該車体フレームが変形可能となり、車体フレームの径方向に沿って衝撃吸収性能を発揮することができる。また、車体フレームの内部が中空となっているため、当該車体フレームを潰したりひねったりすることが容易にできる。つまり、所定の形状に加工し易い。

【0015】

請求項5に記載の車体構造は、請求項1〜4の何れか1項に記載の車体構造において、車体前部と、車体上下部の車幅方向両端部と、車体後部の車幅方向両端部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第1直線部を構成する第1車体フレームと、前記第1車体フレームと同じ材料で、車体上下部の車体前後方向の前端部と、車体上下部の車幅方向両端部と、車体後部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第2直線部を構成する第2車体フレームと、前記第2車体フレームと同じ材料で、車体前部の車幅方向両端部と、車体上下部の車幅方向両端部と、車体上下部の車体前後方向の後端部と、が連続して形成され、少なくとも前記車体上部及び車体下部の車幅方向両端部が第3直線部を構成する第3車体フレームと、を含んで構成されている。

【0016】

請求項5に記載の車体構造では、車体フレームが、第1車体フレームと第2車体フレームと第3車体フレームとを含んで構成されており、第1車体フレーム、第2車体フレーム及び第3車体フレームが同じ材料で形成されている。このため、車体の部位によって部材強度が異なることはなく、路面入力による局所変形を抑制又は防止することができる。

【0017】

ここで、第1車体フレームは、車体前部と、車体上部の車幅方向両端部と、車体下部の車幅方向両端部と、車体後部の車幅方向両端部と、が連続して形成されている。また、第2車体フレームは、車体上部の車体前後方向の前端部と、車体下部の車体前後方向の前端部と、車体上部の車幅方向両端部と、車体下部の車幅方向両端部と、車体後部と、が連続して形成されている。さらに、第3車体フレームは、車体前部の車幅方向両端部と、車体上部の車幅方向両端部と、車体下部の車幅方向両端部と、車体上部の車体前後方向の後端部と、車体下部の車体前後方向の後端部と、が連続して形成されている。このように、第1車体フレーム、第2車体フレーム及び第3車体フレームにおいて、各部位を連続させて形成することで、車体フレームの変形の不連続性を低減することができる。

【0018】

そして、第1車体フレーム、第2車体フレーム及び第3車体フレームの少なくとも車体上部の車幅方向両端部及び車体下部の車幅方向両端部が、それぞれ直線部(それぞれ第1直線部、第2直線部、第3直線部)を構成している。車体フレームが湾曲部のみで形成された場合、例えば環状フレームの場合、複数の環状フレームで車体構造を構成するには、環状フレーム同士で互いに角度を設けた状態で接合させる必要があるが、湾曲部同士の接触部分は点接触となってしまう。しかし、車体フレームに直線部を設け、当該直線部で車体フレーム同士を接合させるようにすると、直線部同士の接触部分は線接触となるため、点接触部分を接合した場合よりも接合強度を向上させることができる。

【0019】

請求項6に記載の車体構造は、請求項5に記載の車体構造において、前記第1直線部、前記第2直線部及び前記第3直線部が互いに接合されている。

【0020】

第1直線部、第2直線部及び第3直線部を重ね合わせると互いに線接触することとなるため、請求項6に記載の車体構造では、第1直線部、第2直線部及び第3直線部を互いに接合することで、点接触部分による接合よりも強固に接合することができる。

【0021】

請求項7に記載の車体構造は、請求項1〜6の何れか1項に記載の車体構造において、前記湾曲部における前記直線部の接合部位側に配置され、前記車体フレーム同士を接合して補強する補強部材が設けられている。

【0022】

請求項7に記載の車体構造では、車体フレーム同士を接合して補強する補強部材が設けられることで、車体のねじり剛性及び横曲げ剛性を向上させることができる。一方、車体フレームが湾曲部を有することで、車体フレーム自体にバネ特性を持たせている。このため、各車体フレームを直線部で接合した際の湾曲部における当該直線部の接合部位側に補強部材を設けることで、当該補強部材によって、車体フレームの湾曲部におけるバネ特性が阻害されないようにすることができる。

【発明の効果】

【0023】

以上詳述したように、請求項1に記載の車体構造では、衝撃を吸収すると共にキャビンの広さを確保することができる、という優れた効果を有する。

【0024】

請求項2に記載の車体構造では、衝撃吸収力を向上させる領域とキャビンの広さを確保する領域に分け、車両の特性に合わせた設計を行うことができる。

【0025】

請求項3に記載の車体構造では、衝撃吸収力を向上させる領域とキャビンの広さを確保する領域に分け、車両の特性に合わせた設計を行うことができる。

【0026】

請求項4に記載の車体構造では、軽量化されると共に、衝撃吸収力をさらに向上させることができる、という優れた効果を有する。

【0027】

請求項5に記載の車体構造では、主要部が3つの車体フレームで構成されるため生産性が上がる、という優れた効果を有する。

【0028】

請求項6に記載の車体構造では、車両の操縦安定性を向上させることができる、という優れた効果を有する。

【0029】

請求項7に記載の車体構造では、車両の運動特性を向上させることができる、という優れた効果を有する。

【図面の簡単な説明】

【0030】

【図1】(A)は、本実施の形態に係る車体構造の斜視図であり、(B)〜(D)は、当該車体構造を構成する各車体フレームの斜視図である。

【図2】(A)は図1(B)で示す車体フレームの斜視図であり、(B)は(A)の平面図、(C)は(A)の左側面図である。

【図3】(A)は図1(C)で示す車体フレームの斜視図であり、(B)は(A)の平面図、(C)は(A)の左側面図である。

【図4】(A)は図1(D)で示す車体フレームの斜視図であり、(B)は(A)の平面図、(C)は(A)の左側面図である。

【図5】本実施の形態に係る車体構造の斜視図である。

【図6】図5に示される車体構造の平面図である。

【図7】図5に示される車体構造の正面図である。

【図8】図5に示される車体構造の左側面図である。

【図9】図5に示される車体構造の背面図である。

【図10】本実施の形態に係る車体構造の車体フレーム同士の接合部を説明するための斜視図である。

【図11】図10の11−11線に沿った断面斜視図である。

【図12】本実施の形態に係る車体構造の変形例を示す斜視図である。

【発明を実施するための形態】

【0031】

以下、図面を参照しながら、本発明の一実施形態について説明する。

【0032】

なお、各図において示される矢印UP、矢印FR、矢印OUTは、車体上下方向上側、車体前後方向前側、車体幅方向外側(左側)をそれぞれ示している。

【0033】

(車体構造の構成)

図5には、本実施の形態に係る車体構造10の斜視図が示されており、図6には、図5に示される車体構造10の平面図、図7には図5に示される車体構造10の正面図が示されている。また、図8には、図5に示される車体構造10の左側面図が示されており、図9には図5に示される車体構造10の背面図が示されている。なお、底面図は平面図と同じなので省略しており、また、右側面図は左側面図を同じなので省略している。また、図5では想像線で車輪13が図示されているが、図6〜図9には当該車輪13の図示を省略している。

【0034】

また、図1(A)には、車両の車体として用いる車体構造10の斜視図が示されており、図1(B)には当該車体構造10を構成する第1車体フレームとしての車体フレーム12、図1(C)には第2車体フレームとしての車体フレーム14、図1(D)には第3車体フレームとしての車体フレーム16がそれぞれ図示されている。

【0035】

また、図2(A)には車体フレーム12の斜視図が示されており、図2(B)には図2(A)の平面図、図2(C)には図2(A)の左側面図が示されている。また、図3(A)には車体フレーム14の斜視図が示されており、図3(B)には図3(A)の平面図、図3(C)には図3(A)の左側面図が示されている。さらに、図4(A)には車体フレーム16の斜視図が示されており、図4(B)には図4(A)の平面図、図4(C)には図4(A)の左側面図が示されている。

【0036】

図1(A)〜(D)に示されるように、本発明の一実施形態に係る車体構造10は、車体フレーム12と、車体フレーム14と、車体フレーム16と、を含んで構成されている。車体フレーム12、14、16は、同じ材料が用いられ、例えばFRP(GFRPやCFRP)のような繊維強化樹脂等の弾性を有する丸パイプが用いられる。この丸パイプの端部同士を直接接合、或いは連結具を用いて間接的に接合することによって各車体フレーム12、14、16が形成されている。

【0037】

図1(B)に示されるように、車体フレーム12は、キャビン78(図1(A)参照)を中心に造形されており、一般車両ではインパネリンフォースに相当する車体前部18と、ルーフサイドレールに相当する、車体上部20の車幅方向両端部と、ロッカーに相当する、車体下部22の車幅方向両端部と、リアピラーに相当する、車体後部24の車幅方向両端部と、が連続して形成されている。

【0038】

具体的な一例を挙げると、図2(A)〜(C)に示されるように、車体前部18の上部側には車両前方へ向かって凸となって形成された湾曲部26が設けられ、車体前部18の下部側には車両前方へ向かって凸となって形成された湾曲部28が設けられている。湾曲部26は、車幅方向中央部から車幅方向外側へ向かうにつれて車体上方かつ車体後方へ傾斜する円弧状を成しており、湾曲部28は、車幅方向中央部から車幅方向外側へ向かうにつれて車体下方かつ車体後方へ傾斜する円弧状を成している。そして、湾曲部26の頂部(車幅方向の中央部)と湾曲部28の頂部(車幅方向の中央部)とが互いに接合されている。

【0039】

また、湾曲部26の車体前後方向の後端部(以下、単に「後端部」という)には、車体上部20の車幅方向両端部に、当該湾曲部26と連続して形成された直線部30、32がそれぞれ設けられている。また、湾曲部28の後端部には、車体下部22の車幅方向両端部に、当該湾曲部28と連続して形成された直線部34、36がそれぞれ設けられている。

【0040】

そして、車体後部24の車幅方向両端部には、直線部30の後端部と直線部34の後端部の間に、直線部30及び直線部34と連続し車体高さ方向の中央部を頂部として車体後方側へ向かって凸となって湾曲する湾曲部38が設けられている。また、直線部32の後端部と直線部36の後端部の間に、湾曲部38と対向し、直線部32及び直線部36と連続し車体高さ方向の中央部を頂部として車体後方側へ向かって凸となって湾曲する湾曲部40が設けられている。

【0041】

つまり、車体フレーム12は、湾曲部26、28、直線部30、32、直線部34、36及び湾曲部38、40が、1本の丸パイプを曲げたりひねったりして連続した状態で形成されたものである。なお、複数の丸パイプを互いに連結して車体フレーム12を形成しても良いのは勿論のことである。

【0042】

また、図1(C)に示されるように、車体フレーム14は、キャビン78(図1(A)参照)を中心に造形されており、一般車両ではフロントヘッダに相当する、車体上部20の車体前後方向の前端部(以下、単に「前端部」という)と、フロントフロアクロスメンバに相当する、車体下部22の前端部と、ルーフサイドレールに相当する、車体上部20の車幅方向両端部と、ロッカーに相当する、車体下部22の車幅方向両端部と、リアリインフォースに相当する車体後部24と、が連続して形成されている。

【0043】

具体的な一例を挙げると、図3(A)〜(C)に示されるように、車体上部20の前端部に、車両前方へ向かって凸となって形成され、車幅方向の中央部を頂部として車体後方側へ向かって湾曲する湾曲部42が設けられている。また、車体下部22の前端部には、湾曲部42に対向して、車両前方へ向かって凸となって形成され、車幅方向の中央部を頂部とし車体後方側へ向かって湾曲する湾曲部44が設けられている。

【0044】

湾曲部42の後端部には、車体上部20の車幅方向両端部に、当該湾曲部42と連続して形成された直線部46、48がそれぞれ設けられている。また、湾曲部44の後端部には、車体下部22の車幅方向両端部に、当該湾曲部44と連続して形成された直線部50、52がそれぞれ設けられている。

【0045】

そして、直線部46の後端部と直線部50の後端部の間には、車両後方へ向かって凸となって形成された湾曲部54が設けられ、直線部48の後端部と直線部52の後端部の間には、車両後方へ向かって凸となって形成された湾曲部56が設けられている。湾曲部54は、直線部46の後端部から車幅方向中央部へ向かうにつれて車体下方かつ車体後方へ傾斜し、車幅方向中央部から直線部50の後端部へ向かうにつれて車体下方かつ車体前方へ傾斜する円弧状を成している。

【0046】

また、湾曲部56は、直線部48の後端部から車幅方向中央部へ向かうにつれて車体下方かつ車体後方へ傾斜し、車幅方向中央部から直線部52の後端部へ向かうにつれて車体下方かつ車体前方へ傾斜する円弧状を成している。そして、湾曲部54の頂部(車体高さ方向の略中央部)と湾曲部56の頂部(車体高さ方向の略中央部)とが互いに接合されている。

【0047】

つまり、車体フレーム14は、湾曲部42、44、直線部46、48、直線部50、52及び湾曲部54、56が、1本の丸パイプを曲げたりひねったりして連続した状態で形成されたものである。なお、複数の丸パイプを互いに連結して車体フレーム14を形成しても良いのは勿論のことである。

【0048】

ここで、車体フレーム14と車体フレーム12とは同じ部材が用いられており、車体フレーム12を車幅方向に沿って90度回転させ、かつ車体前後方向に沿って180度回転させると、車体フレーム14となる。このように車体フレーム12と車体フレーム14とで共通化することでコストダウンを図ることができるが、異なる部材を用いても良い。

【0049】

さらに、図1(D)に示されるように、車体フレーム16は、キャビン78(図1(A)参照)を中心に造形されており、一般車両ではフロントピラーに相当する、車体前部18の車幅方向両端部と、ルーフサイドレールに相当する、車体上部20の車幅方向両端部と、ロッカーに相当する、車体下部22の車幅方向両端部と、リアヘッダーに相当する、車体上部20の後端部と、リアフロアクロスメンバに相当する、車体下部22の後端部とが連続して形成されている。

【0050】

具体的な一例を挙げると、図4(A)〜(C)に示されるように、車体前部18の車幅方向両端部に、車両前方へ向かって凸となって形成され、車体高さ方向の中央部を頂部として車体後方側へ向かって湾曲する湾曲部60、62が設けられている。

【0051】

湾曲部60の後端部には、車体上部20の車幅方向一端部に当該湾曲部60と連続して形成された直線部64が設けられ、車体下部22の車幅方向一端部に当該湾曲部60と連続して形成された直線部66が設けられている。また、湾曲部62の後端部には、車体上部20の車幅方向他端部に当該湾曲部62と連続して形成された直線部68が設けられ、車体下部22の車幅方向他端部に当該湾曲部62と連続して形成された直線部70が設けられている。

【0052】

そして、車体上部20の後端部には、直線部64の後端部と直線部68の後端部の間に、車幅方向の中央部を頂部として車体後方側へ向かって凸となって湾曲する湾曲部72が設けられている。また、車体下部22の後端部には、湾曲部72に対向して、直線部66の後端部と直線部70の後端部の間に、車幅方向の中央部を頂部とし車体後方側へ向かって凸となって湾曲する湾曲部74が設けられている。

【0053】

つまり、車体フレーム16は、湾曲部60、62、直線部64、68、直線部66、70及び湾曲部72、74が、1本の丸パイプを曲げたりひねったりして連続した状態で形成されたものである。なお、複数の丸パイプを互いに連結して車体フレーム16を形成しても良いのは勿論のことである。

【0054】

一方、図10には、上記の車体フレーム12、14、16を互いに接合させた状態が示されている。ここで、各車体フレーム12、14、16の一方のルーフサイドレールに相当する、車体11の部位Aには、車体フレーム12の直線部30、車体フレーム14の直線部46、車体フレーム16の直線部64がそれぞれ設けられており、他方のルーフサイドレールに相当する、車体11の部位Bには、車体フレーム12の直線部32、車体フレーム14の直線部48、車体フレーム16の直線部68がそれぞれ設けられている。

【0055】

また、各車体フレーム12、14、16の一方のロッカーに相当する、車体11の部位Cには、車体フレーム12の直線部34、車体フレーム14の直線部50、車体フレーム16の直線部66がそれぞれ設けられており、他方のロッカーに相当する、車体11の部位Dには、車体フレーム12の直線部36、車体フレーム14の直線部52、車体フレーム16の直線部70がそれぞれ設けられている。

【0056】

図11には一例として図10の11−11線に沿った断面斜視図が示されている。図11に示されるように、部位Aでは、直線部30、46、64同士が互いに溶接され(溶接部76)、車体フレーム12、14、16同士が互いに接合される。なお、ここでは、隣接する直線部30、46、64同士を直接溶接しているが、板材などを介し当該板材に直線部30、46、64を接合することで、各車体フレーム12、14、16同士が互いに接合されるようにしても良い。また、ボルト等の締結具を用いても良い。なお、部位B、C、Dについても部位Aと同様である。

【0057】

そして、車体フレーム12、14、16同士が互いに接合された状態で、図6に示されるように、この車体構造10を平面視で見ると、車体前部18側に車両前方へ向かって凸となる湾曲部26が設けられており、車体後部24側には車体後方へ向かって凸となる湾曲部72が設けられている。さらに、車体前部18と車体後部24との間には直線部64、70が設けられている。

【0058】

また、図7に示されるように、この車体構造10を正面視で見ると、車体11の外形は略矩形状を成しており、矩形状の枠体55の略中央部Oを中心に、枠体55の上部へ向かう湾曲部26と下部へ向かう湾曲部28が設けられている。湾曲部26の両端部が枠体55の上部に位置する隅部55A、55Bへそれぞれ延び、湾曲部28が両端部が枠体55の下部に位置する隅部55C、55Dへそれぞれ延びている。

【0059】

そして、湾曲部26、28の奥方には、湾曲部54、56が設けられており、当該湾曲部54、56は湾曲部26、28に対して90度回転した状態で形成されている。具体的には、湾曲部54が枠体55の略中央部Oを中心に、枠体55の図中左側へ向かう湾曲部54と図中右側へ向かう湾曲部56とが設けられている。そして、湾曲部54の両端部が枠体55の図中左側上下部に位置する隅部55A、55Cへそれぞれ延び、湾曲部56の両端部が枠体55の図中右側上下部に位置する隅部55B、55Dへそれぞれ延びている。

【0060】

図9にはこの車体構造10の背面図が示されているが、当該車体構造10を背面視で見ると、枠体55の略中央部Oを中心に、枠体55の図中左側へ向かう湾曲部56と図中右側へ向かう湾曲部54が設けられており、当該湾曲部56、54の奥方に、当該湾曲部56、54に対して90度回転した状態で湾曲部26、28が形成されている。

【0061】

さらに、図8に示されるように、この車体構造10を左側側面視で見ると、車体前部18側に車両前方へ向かって凸となる湾曲部62が設けられており、車体後部24側には車体後方へ向かって凸となる湾曲部56が設けられている。そして、車体前部18と車体後部24との間には直線部68、70が設けられている。

【0062】

(車体構造の作用・効果)

図1(A)〜(D)に示されるように、本実施形態に係る車体構造10が、車体フレーム12と車体フレーム14と車体フレーム16とを含んで構成され、車体フレーム12、車体フレーム14及び車体フレーム16が互いに接合されている。また、車体フレーム12、14、16は、弾性を有する1本の丸パイプによってそれぞれ形成されている。

【0063】

このため、この車体構造10に対して衝突荷重が入力された場合、この衝突荷重が車体フレーム12、車体フレーム14及び車体フレーム16の全体に伝達(分散)されて、これらの全体が弾性変形することにより、衝突エネルギを吸収することができる。

【0064】

このように、車体フレーム12、14、16が弾性を有することで衝撃吸収性能を高めることができるが、この場合、車体フレーム12、14、16が連続して形成された方向に沿って衝撃吸収性能は発揮される。このため、車体フレーム12、14、16がパイプ材で構成され、車体フレーム12、14、16の内部に中空部を設けている。

【0065】

これにより、車体11を軽量化することができると共に、当該車体フレーム12、14、16の径方向(連続して形成された方向に対して直交する方向)に沿って当該車体フレーム12、14、16が変形可能となり、車体フレーム12、14、16の径方向に沿って衝撃吸収性能を発揮することができる。

【0066】

また、車体フレーム12、14、16は、それぞれ繊維強化樹脂によって形成されているため、高い衝撃吸収性能を発揮しつつ、車体11を軽量化することができる。さらに、同じ材料で構成された複数の車体フレーム12、14、16で車体構造10を構成することで、車体11の部位によって強度が異なることなく、路面入力による局所変形を抑制又は防止することができ、また、車体フレーム12、14、16の変形の不連続性を低減することができる。

【0067】

ここで、図1(B)に示されるように、車体フレーム12では、湾曲部26、28、直線部30、32、直線部34、36及び湾曲部38、40が1本の丸パイプで連続して形成されている。また、図1(C)に示されるように、車体フレーム14では、湾曲部42、44、直線部46、48、直線部50、52及び湾曲部54、56が1本の丸パイプで連続して形成されている。さらに、図1(D)に示されるように、車体フレーム16では、湾曲部60、62、直線部64、68、直線部66、70及び湾曲部72、74が1本の丸パイプで連続して形成されている。

【0068】

このように、車体フレーム12、14、16が丸パイプで形成されているため、車体フレーム12、14、16の内部が中空となっている。このため、当該車体フレーム12、14、16を潰したりひねったりすることが容易にできる。つまり、所定の形状に加工し易い。また、車体構造10の主要部が3つの車体フレーム12、14、16で構成され、それぞれ簡易な形状であるため生産性が上がる。

【0069】

また、車体フレーム12が湾曲部26、28、38、40、車体フレーム14が湾曲部42、44、54、56、車体フレーム16が湾曲部60、62、72、74をそれぞれ有することで、車体フレーム12、14、16自体にバネ特性を持たせることができ、衝撃吸収性能をさらに高めることができる。

【0070】

例えば、車体フレーム(図示省略)が湾曲部のみで形成された場合、例えば環状フレームで形成された車体構造では、車体の外形が略半円球状を成すこととなるが、車体フレーム12が直線部30、32、34、36、車体フレーム14が直線部46、48、50、52、車体フレーム16が直線部64、66、68、70をそれぞれ有することで、車体11の外形を外側へ張り出させることができる。つまり、車体11の外形を外側へ張り出させた分、キャビン78(図1(A)参照)の広さを確保することができる。

【0071】

また、例えば複数の環状フレームで車体構造を構成するには、環状フレーム同士で互いに角度を設けた状態で接合させる必要があるが、湾曲部同士の接触部分は点接触となってしまう。しかし、本実施形態では、車体フレーム12に直線部30、32、34、36、車体フレーム14に直線部46、48、50、52、車体フレーム16に直線部64、66、68、70がそれぞれ設けられている。

【0072】

そして、各車体フレーム12、14、16のルーフサイドレールに相当する部位Aでは、直線部30、46、64及び直線部32、48、68、ロッカーに相当する部位Bでは、直線部34、50、66及び直線部36、52、70を重ね合わせることで互いに線接触することとなる。この線接触部分A、Bを接合することで、点接触部分を接合した場合よりも接合強度を向上させることができる。このため、車両の操縦安定性を向上させることができる。

【0073】

なお、ここでは図10に示されるように、車体11の部位Aでは直線部30、46、64、部位Bでは直線部32、48、68、部位Cでは直線部34、50、66、部位Dでは直線部36、52、70を互いに接合させることで当該車体11の剛性を向上させるようにしたが、これら直線部の接合に加え、例えば、車体フレーム12、14、16間に補強部材を接合させても良い。

【0074】

具体的には、図12に示されるように、車体前部18の上部において、車体フレーム12の湾曲部26の直線部30(図1(B)参照)との接合部位側(湾曲部26の根元側、以下も同様である)と、車体フレーム16の湾曲部60の直線部64との接合部位側と、を補強部材80によって接合し、車体フレーム16の湾曲部60の直線部64との接合部位側と、車体フレーム14の湾曲部42の直線部46側と、を補強部材82によって接合する。また、車体フレーム12の湾曲部26における直線部32との接合部位側と、車体フレーム16の湾曲部62の直線部68との接合部位側と、を補強部材80によって接合し、車体フレーム16の湾曲部62の直線部68との接合部位側と、車体フレーム14の湾曲部42の直線部48との接合部位側と、を補強部材82によって接合する。そして、この補強部材82と補強部材80とが互いに接合され一体化されるようにする。

【0075】

また、車体前部18の下部において、車体フレーム12の湾曲部28の直線部34側と、車体フレーム16の湾曲部60の直線部66(図1(D)参照)側と、を補強部材84によって接合し、車体フレーム16の湾曲部60の直線部66側と、車体フレーム14の湾曲部44の直線部50と、を補強部材86によって接合する。また、車体フレーム12の湾曲部28の直線部36側と、車体フレーム16の湾曲部62の直線部70側と、を補強部材84によって接合し、車体フレーム16の湾曲部62の直線部70側と、車体フレーム14の湾曲部44の直線部52側と、を補強部材86によって接合する。そして、この補強部材86と補強部材84とが互いに接合され一体化されるようにする。

【0076】

さらに、車体後部24の上部において、車体フレーム12の湾曲部38の直線部30側と、車体フレーム14の湾曲部54の直線部46側と、車体フレーム16の湾曲部72の直線部64側と、を補強部材88によって接合する。また、車体フレーム12の湾曲部40の直線部32側と、車体フレーム14の湾曲部56の直線部48側と、車体フレーム16の湾曲部72の直線部68側と、を補強部材88によって接合する。

【0077】

また、車体後部24の下部において、車体フレーム12の湾曲部38の直線部34側と、車体フレーム14の湾曲部54の直線部50側と、車体フレーム16の湾曲部74の直線部66側と、を補強部材90によって接合する。また、車体フレーム12の湾曲部40の直線部36側と、車体フレーム14の湾曲部56の直線部52側と、車体フレーム16の湾曲部74の直線部70側と、を補強部材90によって接合する。

【0078】

このように、補強部材80、82、84、86、88、90が設けられることで、車体11のねじり剛性及び横曲げ剛性を向上させることができ、車両の運動特性を向上させることができる。ここで、上述のように、車体フレーム12、14、16がそれぞれ湾曲部を有することで、車体フレーム12、14、16自体にバネ特性を持たせている。このため、各湾曲部(符号省略)の直線部との接合部位側に補強部材を設けることで、当該補強部材80、82、84、86、88、90によって、車体フレーム12、14、16の湾曲部におけるバネ特性が阻害されないようにすることができる。

【0079】

なお、補強部材80と補強部材82、及び補強部材84と補強部材86とは必ずしも一体化させる必要はない。また、これらの補強部材80、82、84、86、88、90は、必ずしも全て設けられる必要はない。つまり、補強部材の位置や数によって、ねじり剛性及び横曲げ剛性を容易にコントロールすることが可能となる。

【0080】

また、本実施形態では、図10に示されるように、車体11の部位Aでは直線部30、46、64、部位Bでは直線部32、48、68、部位Cでは直線部34、50、66、部位Dでは直線部36、52、70を互いに接合させるようにしている。しかし、3つの車体フレーム12、14、16の直線部が同じ部位に設けられていない場合は、直線部が同じ部位に設けられている車体フレーム同士を接合させ、間接的に3つの車体フレーム12、14、16が接合されるようにしても良い。

【0081】

(本実施形態の補足説明)

本実施形態では、図1(B)〜(D)に示される車体フレーム12、14、16の材料として丸パイプを用いたが、中実部材を用いても良い。また、パイプの場合、断面形状が楕円形であっても良い。この場合、長軸側の方が短軸よりも衝撃吸収力は高いため、車体前後方向に沿って長軸となるようにパイプ材が配置される方が良い。さらに、丸パイプの材料としてFRP(GFRPやCFRP)等の繊維強化樹脂を用いたが、これ以外にも弾性を有する金属材料を用いても良い。

【0082】

また、車体フレーム12、14、16の形状は、図1(B)〜(D)に示される形状に限定されるものではない。例えば、車体前部18側を車体前方へ向かって凸となる湾曲部で形成し、当該車体前部18側以外の部位は直線部で形成しても良い。一例を挙げると、車体フレーム12の車体後部24の湾曲部38、40を直線部で形成する。この場合、車体前部18側において車体11の衝撃吸収力を向上させ、それ以外の部分ではキャビン78の広さを確保することができる。

【0083】

また、これ以外にも車体後部24側を車体後方へ向かって凸となる湾曲部で形成し、当該車体後部24側以外の部位は直線部で形成しても良いし、車体前部18を車体前方へ向かって凸となる湾曲部で形成し車体後部24側を車体後方へ向かって凸となる湾曲部で形成して、それ以外の部位を直線部で形成しても良い。つまり、ここでは、少なくとも車体後部24側において車体11の衝撃吸収力を向上させることができる。

【0084】

このように、本実施形態によれば、衝撃吸収力を向上させる領域とキャビン78の広さを確保する領域に分け、車両の特性に合わせた設計を行うことができる。

【0085】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0086】

10 車体構造

11 車体

12 車体フレーム(第1車体フレーム)

14 車体フレーム(第2車体フレーム)

16 車体フレーム(第3車体フレーム)

18 車体前部

20 車体上部

22 車体下部

24 車体後部

26 湾曲部

28 湾曲部

30 直線部(第1直線部)

32 直線部(第1直線部)

34 直線部(第1直線部)

36 直線部(第1直線部)

38 湾曲部

40 湾曲部

42 湾曲部

44 湾曲部

46 直線部(第2直線部)

48 直線部(第2直線部)

50 直線部(第2直線部)

52 直線部(第2直線部)

54 湾曲部

56 湾曲部

60 湾曲部

62 湾曲部

64 直線部(第3直線部)

66 直線部(第3直線部)

68 直線部(第3直線部)

70 直線部(第3直線部)

72 湾曲部

74 湾曲部

80 補強部材

82 補強部材

84 補強部材

86 補強部材

88 補強部材

90 補強部材

【特許請求の範囲】

【請求項1】

弾性を有し直線部と湾曲部とが連続して形成された複数の車体フレームが互いに結合されて構成された車体構造。

【請求項2】

少なくとも車体前部側が車体前方へ向かって凸となる前記湾曲部で形成された請求項1に記載の車体構造。

【請求項3】

少なくとも車体後部側が車体後方へ向かって凸となる前記湾曲部で形成された請求項1又は2に記載の車体構造。

【請求項4】

前記車体フレームがパイプ材で構成されている請求項1〜3の何れか1項に記載の車体構造。

【請求項5】

車体前部と、車体上下部の車幅方向両端部と、車体後部の車幅方向両端部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第1直線部を構成する第1車体フレームと、

前記第1車体フレームと同じ材料で、車体上下部の車体前後方向の前端部と、車体上下部の車幅方向両端部と、車体後部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第2直線部を構成する第2車体フレームと、

前記第2車体フレームと同じ材料で、車体前部の車幅方向両端部と、車体上下部の車幅方向両端部と、車体上下部の車体前後方向の後端部と、が連続して形成され、少なくとも前記車体上部及び車体下部の車幅方向両端部が第3直線部を構成する第3車体フレームと、

を含んで構成された請求項1〜4の何れか1項に記載の車体構造。

【請求項6】

前記第1直線部、前記第2直線部及び前記第3直線部が互いに接合された請求項5に記載の車体構造。

【請求項7】

前記湾曲部における前記直線部の接合部位側に配置され、前記車体フレーム同士を接合して補強する補強部材が設けられた請求項1〜6の何れか1項に記載の車体構造。

【請求項1】

弾性を有し直線部と湾曲部とが連続して形成された複数の車体フレームが互いに結合されて構成された車体構造。

【請求項2】

少なくとも車体前部側が車体前方へ向かって凸となる前記湾曲部で形成された請求項1に記載の車体構造。

【請求項3】

少なくとも車体後部側が車体後方へ向かって凸となる前記湾曲部で形成された請求項1又は2に記載の車体構造。

【請求項4】

前記車体フレームがパイプ材で構成されている請求項1〜3の何れか1項に記載の車体構造。

【請求項5】

車体前部と、車体上下部の車幅方向両端部と、車体後部の車幅方向両端部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第1直線部を構成する第1車体フレームと、

前記第1車体フレームと同じ材料で、車体上下部の車体前後方向の前端部と、車体上下部の車幅方向両端部と、車体後部と、が連続して形成され、少なくとも前記車体上下部の車幅方向両端部が第2直線部を構成する第2車体フレームと、

前記第2車体フレームと同じ材料で、車体前部の車幅方向両端部と、車体上下部の車幅方向両端部と、車体上下部の車体前後方向の後端部と、が連続して形成され、少なくとも前記車体上部及び車体下部の車幅方向両端部が第3直線部を構成する第3車体フレームと、

を含んで構成された請求項1〜4の何れか1項に記載の車体構造。

【請求項6】

前記第1直線部、前記第2直線部及び前記第3直線部が互いに接合された請求項5に記載の車体構造。

【請求項7】

前記湾曲部における前記直線部の接合部位側に配置され、前記車体フレーム同士を接合して補強する補強部材が設けられた請求項1〜6の何れか1項に記載の車体構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−224224(P2012−224224A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93912(P2011−93912)

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]