転写ローラーの製造方法及び転写ローラー製造装置

【課題】耐摩耗性に優れ印刷品質の高い印刷物が得られる転写ローラーの製造方法及び製造装置を提供する。

【解決手段】棒状の金属を芯棒とし、その芯棒に弾性体が積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、加硫ゴム表面に対して所望パターン形状が形成されたマスクを通過させたレーザー光を照射し、加硫ゴム表面にパターン加工することを特徴とする転写ローラーの製造方法及びその方法を用いた転写ローラーの製造装置。

【解決手段】棒状の金属を芯棒とし、その芯棒に弾性体が積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、加硫ゴム表面に対して所望パターン形状が形成されたマスクを通過させたレーザー光を照射し、加硫ゴム表面にパターン加工することを特徴とする転写ローラーの製造方法及びその方法を用いた転写ローラーの製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式と呼ばれる印刷方式を用いたコピー機、レーザビームプリンタに使用される転写ローラーの製造方法及び転写ローラー製造装置に関するものである。

【背景技術】

【0002】

図1は電子写真方式による印刷部の一例を示す図である。感光ドラム1には事前チャージャー2によってドラム表面全体が荷電された後、イメージングヘッド3によって潜像が形成され、更にカーボントナー現像部4によって潜像部にカーボントナーが付着して画像が形成される。感光ドラム1上に形成されたカーボントナーの画像は感光ドラムと逆の電位が印加された転写ローラー5に転写された後、矢印6で示す方向に搬送される印刷用紙7に押し圧ローラー8が転写ローラー5の方向に押圧され、カーボントナーの画像が転写、印刷される。その後、感光ドラム1はクリーニング部9でクリーニングされる。

【0003】

上記転写ローラーは、金属からなる芯棒に加硫ゴムが巻きつけられ、積層形成されている。転写ローラーは、上記のように、感光ドラム1に帯電付着したカーボントナーを転移させた後、印刷用紙7へカーボントナーを転移させるものである。

【0004】

この転写ローラーの表面は、通常平滑面であるが、転写する動作を繰り返すことで表面の平滑性が失われて、当初の転写性能が低下するため、転写性能を維持し、耐久性を備える転写ローラーが求められている。

【0005】

転写ローラーの耐久性は、転写動作において、転写ロール表面が他の媒体(感光ドラム、印刷用紙)と摩擦接触することで変化するため、カーボントナーを転写する際の感光ドラムや、印刷用紙との接触部分の面積を減少させることが有用となる。そのため、転写ローラー表面に微細なパターンを加工した転写ローラーが用いられている。

【0006】

また、微細なパターンを加工したローラーは様々な技術分野で応用されている。例えば、そのようなローラーは、レーザ・ホログラム・ラベルの作成や、偽造防止ラベル、あるいは液晶ディスプレイ(Liquid Cristal Display、LCD)の製造に使用されるアニロックスローラーにパターン模様を転写するために使用することができる。

【0007】

上記模様が加工されたローラーを製造する従来行われている方法は、例えば、スチールローラーの表面を先ず研削して、表面を滑らかにする。次にローラーの表面を研磨して鏡面にする。その後、鋳型を使用してローラーの表面に所望のパターン模様を鋳造する。最後に、その後の製造物の品質を確保するため、ローラーの表面を洗浄して製造されている。

【0008】

しかしながら、前記スチールローラーの材質と鋳造の限界のため、ローラー表面には螺旋状または四角形の模様が加工されるが、スチールローラーは浸食に対する抵抗が比較的弱く、そのため、その加工されたパターン模様は長時間の使用によって変形が生じる。従って、前記ローラーが加工されたパターンを転写できる期間(寿命)が十分ではないといった問題があった。

【0009】

この欠点を克服するため、前記諸問題を緩和もしくは回避する目的で微細な模様を加工したローラーの製造方法が提案されている。

【0010】

特許文献1で開示されたローラーの製造方法は、(1)スチールローラーの表面をくもらせ、(2)スチールローラー上にセラミック層を形成し、(3)更にローラーの表面を研削し、(4)ローラーの表面を研磨し、(5)レーザを使用してローラーに模様を形成し、(6)ローラーの表面を洗浄することにより、ローラーを製造するものである。

【0011】

特許文献2で開示されたローラー上へのパターン加工方法は、予めパターンが加工されたロールを型として用いて、塗膜が形成されたロール表面にそのパターン形状を押し当てて、パターンを転写加工するものであり、パターン転写後、紫外線あるいは電子線を照射して塗膜表面を硬化させているものである。

【0012】

しかしながら、上記いずれのローラーでもコピー機やレーザビームプリンタに用いた場合には、耐摩耗性が悪く、転写する動作を繰り返すことで転写ローラー表面の平滑性が失われて当初の転写性能が低下したり、また印刷される印刷物の解像性や濃度といった印刷品位を安定して達成出来ないため、コピー機やレーザビームプリンタに用いることは出来ない。その為、転写性能を維持し、耐久性を備える転写ローラーが求められている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−025198号公報

【特許文献2】特許第4642446号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

これらの問題を解決するために、本発明では、耐摩耗性に優れ印刷品質の高い印刷物が得られる転写ローラーの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

そこで本発明の請求項1に係る発明は、棒状の金属を芯棒とし、その芯棒に弾性体を積層形成されるローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、

弾性体表面に対して所望パターン形状が形成されたマスクを通過させたレーザ光を照射し、弾性体表面にパターン加工することを特徴とする転写ローラーの製造方法である。

【0016】

本発明の請求項2に係る発明は、

転写ローラーの芯棒に積層形成される弾性体が、加硫ゴムであることを特徴とする請求項1記載の転写ローラの製造方法である。

【0017】

本発明の請求項3に係る発明は、所望パターン形状が形成されたマスクが、ステンシルマスク、または、フォトマスクであることを特徴とする請求項1又は2記載の転写ローラーの製造方法である。

【0018】

本発明の請求項4に係る発明は、レーザ光を照射して形成される所望パターンの形状が、バイアス角を有する斜線を等間隔で形成されたもの、長方形の短辺の一辺が半円形で形成されたもの、ボール状に形成されたもの、のいずれかであることを特徴とする請求項1から3のいずれかに記載の転写ローラーの製造方法である。

【0019】

本発明の請求項5に係る発明は、転写ローラーの芯棒を回転させて、加硫ゴム表面へのパターン加工を行なうことを特徴とする請求項1から4のいずれかに記載の転写ローラーの製造方法において転写ローラーの製造方法である。

【0020】

本発明の請求項6に係る発明は、棒状の金属を芯棒とし、その芯棒に弾性体を積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する装置であって、

ローラーを転写面が水平になるように懸架して、ローラーの芯棒を咬合固定し、ローラーの芯棒を回転させる回転支持部と、

回転支持部を環状に回転する環状回転架台と、

レーザ発振器と、

ローラーの近傍に設けられたマスクと、

レーザ発振器から発せられたレーザ光を反射する回転ミラーと、

回転ミラーによって反射されたレーザ光をマスクに照射することによって弾性体表面へのパターン加工を行なうことにより、転写ローラーを製造することを特徴とする転写ローラー製造装置である。

【発明の効果】

【0021】

本発明の転写ローラーの製造方法及び製造装置によれば、耐摩耗性に優れた転写ローラーを製造することが出来、その転写ローラーを画像形成装置に使用する事によって印刷品質の高い印刷物を得ることが出来る。

【図面の簡単な説明】

【0022】

【図1】電子写真方式による印刷部の一例を示す図。

【図2】本発明に係るパターン加工される転写ローラーの断面を示す図。

【図3】本発明に係る加硫ゴムの表面にパターン加工する方法を模式的に示す図。

【図4】本発明に係るレーザ光を照射して形成される所望パターンの形状を示す図。(a)はバイアス角を有する斜線を等間隔で形成された菱形形状を示す図。(b)は長方形の短辺の一辺が半円形で形成され形状を示す図。(c)はボール状に形成された形状を示す図。

【図5】本発明に係る加硫ゴムの表面にマスクを通過させたレーザ光を照射した場合を示す図。

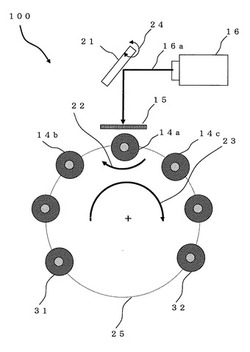

【図6】本発明の転写ローラーを製造する装置の概略を示す図。

【図7】本発明に係る加硫ゴムの表面に微細なパターンを加工する工程フローを示す図。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら本発明を実施するための形態について説明する。

【0024】

図2は本発明に係るパターン加工される転写ローラーの断面を示す図である。転写ローラー14は、両端に回転軸11を有する棒状の金属12を芯棒とし(図2(a))、その芯棒に弾性体が積層形成され、弾性体の一例として、加硫ゴム13が積層形成される(図2(b))。

【0025】

加硫ゴムは、ポリブタジエン系、ニトリル系、クロロプレン系などがあり、いずれも付加重合または共重合によって得られている。材料の一例としては、アクリルゴム(ACM)、ニトリルゴム(NBR)、イソプレンゴム(IR)、ウレタンゴム(U)、エチレンプロピレンゴム(EPM,EPDM)、シリコーンゴム(Q)、スチレン・ブタジエンゴム(SBR)、ブタジエンゴム(BR)、フッ素ゴム(FKM)、ポリイソブチレン(ブチルゴム IIR)等を用いることが出来る。

【0026】

図3は加硫ゴムの表面にパターン加工する方法を模式的に示す図である。転写ローラー14の表面には、所望のパターンが形成されたマスク15が用意され、レーザ発振器16から発せられるレーザ光を図示しない回転ミラーによってマスクの左右の幅方向に走査照射することによってマスク15のパターンが加工される。マスク15は転写ローラー14の表面上にごく少ない隙間をあけてローラー表面と平行に設けられる。尚、符号10は転

写ローラーを載置可能とする転写ローラー回転支持部であって、転写ローラーを転写面が水平になるように懸架して、転写ローラーの芯棒を咬合固定し、転写ローラーの芯棒を回転させるものである。このようにして、ローラー表面上に均一なパターンを形成することが出来る。

【0027】

レーザ発振器16は、例えばエキシマレーザ発振器を使用することが出来る。また、マスク15には、ステンシルマスク、または、フォトマスクを用いることによって微細なパターンを形成することが出来る。

【0028】

上記レーザ光を照射して加工される所望パターンの形状は、図4に示されるようにバイアス角を有する斜線を等間隔で形成された菱形形状のもの(図4(a))、長方形の短辺の一辺が半円形で形成されたもの(図4(b))、ボール状に形成されたもの((図4(c))、のいずれかであることが望ましい。これら転写ローラーに形成されるパターンの形状は、転写時に転写ローラーに印加される圧力と転写ロ−ラーの回転によって弾性体が変形して転写ローラーと転写用紙の接触面積が変化することから、転写ローラーのパターン凹部に充填されたカーボントナーの転写性の向上を図る目的で、転写ローラーの回転を考慮してパターンの形状が変化することが好適である。

【0029】

図5は加硫ゴムの表面にマスク15を通過させたレーザ光16aを照射した場合を示す図である。マスク15を介してレーザ光16aを加硫ゴムの表面13aに照射した場合に(図5(a))、マスクの開口部17aを通過したレーザ光によって加硫ゴムの表面にはマスクの開口形状のパターン17bが加工される。一方、マスクの開口部の外側18aではレーザ光は遮光され、符号18bで示されるようにパターンは加工されない(図5(b))。

【0030】

また、上記レーザ光の照射出力を調整することによって所望パターンの幅と、厚さ方向の深度は矩形の断面形状とすることが望ましい。その結果、矩形の断面形状に形成された転写ローラーの表面の凹部には転写時に必要となるカーボントナーが過不足なく転移、充填される。そのため、転写用紙に転写されるパターンや文字については、かすれや、滲みが生じることなく高いた印刷特性を示すと共に、耐磨耗性を備えることが可能となる。

【0031】

図6は加硫ゴムの表面に微細なパターンを加工して、転写ローラーを製造する装置の概略を示す図である。転写ローラー製造装置100は、図2に示される加硫ゴムが積層形成された転写ローラー14の芯棒を咬合固定して回転させる回転支持部10によって転写面が水平になるように懸架する。懸架された転写ローラー14は、図6に示すレール25上を環状回転する環状回転架台に載置され、リボルバー回転によって矢印23で示される方向に移動される。符号14aで示されるローラーはパターン加工が行われている転写ローラーであり、符号14bで示されるローラーはこれからパターン加工が行われる転写ローラーであり、符号14cで示されるローラーは既にパターン加工が行われた転写ローラーである。符号14aで示されるローラーはレーザ発振器16によって発せられたレーザ光16aが矢印24の方向に回転する回転ミラー21によってマスク15に走査、照射され、マスク15を通過したレーザ光によって加硫ゴム表面へのパターン加工が行なわれる。符号31は回転支持部に供給される転写ローラー、符号32は回転支持部から排出される転写ローラーを示す。

【0032】

加硫ゴム表面へのパターン加工が行なわれる転写ローラー14aは幅方向に1回のレーザ照射される度に、例えば、0.76度回転し、この場合には、360度/0.76度=471回のレーザ照射を行うことによって転写ローラーの全面がレーザ照射される。

【0033】

図7に加硫ゴムの表面に微細なパターンを加工する工程フローを示す。環状回転架台に

載置され回転支持部10に懸架された1本目の転写ローラーは、リボルバー回転によってレーザ照射される位置に移動され(S1)、レーザ照射される。これをレーザ照射1(S2)と呼ぶ。次に転写ローラーは回転される。この場合の回転角度は例えば上記の0.76度とする。これをローラー回転1(S3)と呼び、この角度でレーザ照射される。これをレーザ照射2(S4)と呼ぶ。更に上記ローラー回転とレーザ照射を繰り返し、ローラー回転471まで行うことによって1本目のローラーのパターン加工が終了する。

【0034】

次に2本目のローラーのパターン加工を行うためにリボルバー回転によってレーザ照射される位置に2本目のローラーが移動され(S6)、レーザ照射(レーザ照射1)(S7)される。次に転写ローラーは回転(ローラー回転1)(S8)される。この場合の回転角度も1本目と同様に例えば0.76度とする。この角度でレーザ照射(レーザ照射2)(S4)される。更に上記ローラー回転とレーザ照射を繰り返し、ローラー回転471(S10)まで行うことによって2本目のローラーのパターン加工が終了する。

【0035】

上記レーザ照射とローラー回転(例えばレーザ照射1とローラー回転1)は21ms(ミリ秒)で行われ、その結果、1本のローラーのパターン加工は、凡そ21ms*471回≒10s(秒)で行われる。

【0036】

このようにして、加硫ゴムの表面に微細なパターンを加工することによって転写ローラーは製造される。

【0037】

以上のように、本発明による転写ローラーの製造方法及び製造装置によれば加工パターンはマスクを使用することによって、その加工誤差は小さく抑えられ、高精度のパターンを加工することが出来る。また、マスク形状が加工形状となるためマスク形状を選択することによって耐摩耗性にも優れ高品位な転写ローラーを製造することが出来、またその転写ローラーを画像形成装置に使用することによって、高い印刷品位の印刷物を得ることが出来る。

【符号の説明】

【0038】

1・・・感光ドラム

2・・・事前チャージャー

3・・・イメージングヘッド

4・・・カーボントナー現像部

5・・・転写ローラー

6・・・印刷用紙が搬送される方向を示す矢印

7・・・印刷用紙

8・・・押し圧ローラー

9・・・クリーニング部

10・・・転写ローラー回転支持部

11・・・回転軸

12・・・棒状の金属

13・・・加硫ゴム

13a・・・加硫ゴムの表面

14・・・転写ローラー

14a・・・パターン加工が行われている転写ローラー

14b・・・これからパターン加工が行われる転写ローラー

14c・・・既にパターン加工が行われた転写ローラー

15・・・マスク

16・・・レーザ発振器

16a・・・レーザ光

17a・・・マスクの開口部

17b・・・加工されるマスクの開口形状のパターン

18a・・・マスクの開口部の外側

18b・・・レーザ光は遮光され、パターンは加工されない部分

22・・・転写ローラーが回転される方向を示す矢印

23・・・リボルバー回転によってロールが移動される方向を示す矢印

24・・・回転ミラーが回転する方向を示す矢印

25・・・レール

31・・・回転支持部に供給される転写ローラー

32・・・回転支持部から排出される転写ローラー

100・・・転写ローラー製造装置

【技術分野】

【0001】

本発明は、電子写真方式と呼ばれる印刷方式を用いたコピー機、レーザビームプリンタに使用される転写ローラーの製造方法及び転写ローラー製造装置に関するものである。

【背景技術】

【0002】

図1は電子写真方式による印刷部の一例を示す図である。感光ドラム1には事前チャージャー2によってドラム表面全体が荷電された後、イメージングヘッド3によって潜像が形成され、更にカーボントナー現像部4によって潜像部にカーボントナーが付着して画像が形成される。感光ドラム1上に形成されたカーボントナーの画像は感光ドラムと逆の電位が印加された転写ローラー5に転写された後、矢印6で示す方向に搬送される印刷用紙7に押し圧ローラー8が転写ローラー5の方向に押圧され、カーボントナーの画像が転写、印刷される。その後、感光ドラム1はクリーニング部9でクリーニングされる。

【0003】

上記転写ローラーは、金属からなる芯棒に加硫ゴムが巻きつけられ、積層形成されている。転写ローラーは、上記のように、感光ドラム1に帯電付着したカーボントナーを転移させた後、印刷用紙7へカーボントナーを転移させるものである。

【0004】

この転写ローラーの表面は、通常平滑面であるが、転写する動作を繰り返すことで表面の平滑性が失われて、当初の転写性能が低下するため、転写性能を維持し、耐久性を備える転写ローラーが求められている。

【0005】

転写ローラーの耐久性は、転写動作において、転写ロール表面が他の媒体(感光ドラム、印刷用紙)と摩擦接触することで変化するため、カーボントナーを転写する際の感光ドラムや、印刷用紙との接触部分の面積を減少させることが有用となる。そのため、転写ローラー表面に微細なパターンを加工した転写ローラーが用いられている。

【0006】

また、微細なパターンを加工したローラーは様々な技術分野で応用されている。例えば、そのようなローラーは、レーザ・ホログラム・ラベルの作成や、偽造防止ラベル、あるいは液晶ディスプレイ(Liquid Cristal Display、LCD)の製造に使用されるアニロックスローラーにパターン模様を転写するために使用することができる。

【0007】

上記模様が加工されたローラーを製造する従来行われている方法は、例えば、スチールローラーの表面を先ず研削して、表面を滑らかにする。次にローラーの表面を研磨して鏡面にする。その後、鋳型を使用してローラーの表面に所望のパターン模様を鋳造する。最後に、その後の製造物の品質を確保するため、ローラーの表面を洗浄して製造されている。

【0008】

しかしながら、前記スチールローラーの材質と鋳造の限界のため、ローラー表面には螺旋状または四角形の模様が加工されるが、スチールローラーは浸食に対する抵抗が比較的弱く、そのため、その加工されたパターン模様は長時間の使用によって変形が生じる。従って、前記ローラーが加工されたパターンを転写できる期間(寿命)が十分ではないといった問題があった。

【0009】

この欠点を克服するため、前記諸問題を緩和もしくは回避する目的で微細な模様を加工したローラーの製造方法が提案されている。

【0010】

特許文献1で開示されたローラーの製造方法は、(1)スチールローラーの表面をくもらせ、(2)スチールローラー上にセラミック層を形成し、(3)更にローラーの表面を研削し、(4)ローラーの表面を研磨し、(5)レーザを使用してローラーに模様を形成し、(6)ローラーの表面を洗浄することにより、ローラーを製造するものである。

【0011】

特許文献2で開示されたローラー上へのパターン加工方法は、予めパターンが加工されたロールを型として用いて、塗膜が形成されたロール表面にそのパターン形状を押し当てて、パターンを転写加工するものであり、パターン転写後、紫外線あるいは電子線を照射して塗膜表面を硬化させているものである。

【0012】

しかしながら、上記いずれのローラーでもコピー機やレーザビームプリンタに用いた場合には、耐摩耗性が悪く、転写する動作を繰り返すことで転写ローラー表面の平滑性が失われて当初の転写性能が低下したり、また印刷される印刷物の解像性や濃度といった印刷品位を安定して達成出来ないため、コピー機やレーザビームプリンタに用いることは出来ない。その為、転写性能を維持し、耐久性を備える転写ローラーが求められている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2010−025198号公報

【特許文献2】特許第4642446号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

これらの問題を解決するために、本発明では、耐摩耗性に優れ印刷品質の高い印刷物が得られる転写ローラーの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

そこで本発明の請求項1に係る発明は、棒状の金属を芯棒とし、その芯棒に弾性体を積層形成されるローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、

弾性体表面に対して所望パターン形状が形成されたマスクを通過させたレーザ光を照射し、弾性体表面にパターン加工することを特徴とする転写ローラーの製造方法である。

【0016】

本発明の請求項2に係る発明は、

転写ローラーの芯棒に積層形成される弾性体が、加硫ゴムであることを特徴とする請求項1記載の転写ローラの製造方法である。

【0017】

本発明の請求項3に係る発明は、所望パターン形状が形成されたマスクが、ステンシルマスク、または、フォトマスクであることを特徴とする請求項1又は2記載の転写ローラーの製造方法である。

【0018】

本発明の請求項4に係る発明は、レーザ光を照射して形成される所望パターンの形状が、バイアス角を有する斜線を等間隔で形成されたもの、長方形の短辺の一辺が半円形で形成されたもの、ボール状に形成されたもの、のいずれかであることを特徴とする請求項1から3のいずれかに記載の転写ローラーの製造方法である。

【0019】

本発明の請求項5に係る発明は、転写ローラーの芯棒を回転させて、加硫ゴム表面へのパターン加工を行なうことを特徴とする請求項1から4のいずれかに記載の転写ローラーの製造方法において転写ローラーの製造方法である。

【0020】

本発明の請求項6に係る発明は、棒状の金属を芯棒とし、その芯棒に弾性体を積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する装置であって、

ローラーを転写面が水平になるように懸架して、ローラーの芯棒を咬合固定し、ローラーの芯棒を回転させる回転支持部と、

回転支持部を環状に回転する環状回転架台と、

レーザ発振器と、

ローラーの近傍に設けられたマスクと、

レーザ発振器から発せられたレーザ光を反射する回転ミラーと、

回転ミラーによって反射されたレーザ光をマスクに照射することによって弾性体表面へのパターン加工を行なうことにより、転写ローラーを製造することを特徴とする転写ローラー製造装置である。

【発明の効果】

【0021】

本発明の転写ローラーの製造方法及び製造装置によれば、耐摩耗性に優れた転写ローラーを製造することが出来、その転写ローラーを画像形成装置に使用する事によって印刷品質の高い印刷物を得ることが出来る。

【図面の簡単な説明】

【0022】

【図1】電子写真方式による印刷部の一例を示す図。

【図2】本発明に係るパターン加工される転写ローラーの断面を示す図。

【図3】本発明に係る加硫ゴムの表面にパターン加工する方法を模式的に示す図。

【図4】本発明に係るレーザ光を照射して形成される所望パターンの形状を示す図。(a)はバイアス角を有する斜線を等間隔で形成された菱形形状を示す図。(b)は長方形の短辺の一辺が半円形で形成され形状を示す図。(c)はボール状に形成された形状を示す図。

【図5】本発明に係る加硫ゴムの表面にマスクを通過させたレーザ光を照射した場合を示す図。

【図6】本発明の転写ローラーを製造する装置の概略を示す図。

【図7】本発明に係る加硫ゴムの表面に微細なパターンを加工する工程フローを示す図。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら本発明を実施するための形態について説明する。

【0024】

図2は本発明に係るパターン加工される転写ローラーの断面を示す図である。転写ローラー14は、両端に回転軸11を有する棒状の金属12を芯棒とし(図2(a))、その芯棒に弾性体が積層形成され、弾性体の一例として、加硫ゴム13が積層形成される(図2(b))。

【0025】

加硫ゴムは、ポリブタジエン系、ニトリル系、クロロプレン系などがあり、いずれも付加重合または共重合によって得られている。材料の一例としては、アクリルゴム(ACM)、ニトリルゴム(NBR)、イソプレンゴム(IR)、ウレタンゴム(U)、エチレンプロピレンゴム(EPM,EPDM)、シリコーンゴム(Q)、スチレン・ブタジエンゴム(SBR)、ブタジエンゴム(BR)、フッ素ゴム(FKM)、ポリイソブチレン(ブチルゴム IIR)等を用いることが出来る。

【0026】

図3は加硫ゴムの表面にパターン加工する方法を模式的に示す図である。転写ローラー14の表面には、所望のパターンが形成されたマスク15が用意され、レーザ発振器16から発せられるレーザ光を図示しない回転ミラーによってマスクの左右の幅方向に走査照射することによってマスク15のパターンが加工される。マスク15は転写ローラー14の表面上にごく少ない隙間をあけてローラー表面と平行に設けられる。尚、符号10は転

写ローラーを載置可能とする転写ローラー回転支持部であって、転写ローラーを転写面が水平になるように懸架して、転写ローラーの芯棒を咬合固定し、転写ローラーの芯棒を回転させるものである。このようにして、ローラー表面上に均一なパターンを形成することが出来る。

【0027】

レーザ発振器16は、例えばエキシマレーザ発振器を使用することが出来る。また、マスク15には、ステンシルマスク、または、フォトマスクを用いることによって微細なパターンを形成することが出来る。

【0028】

上記レーザ光を照射して加工される所望パターンの形状は、図4に示されるようにバイアス角を有する斜線を等間隔で形成された菱形形状のもの(図4(a))、長方形の短辺の一辺が半円形で形成されたもの(図4(b))、ボール状に形成されたもの((図4(c))、のいずれかであることが望ましい。これら転写ローラーに形成されるパターンの形状は、転写時に転写ローラーに印加される圧力と転写ロ−ラーの回転によって弾性体が変形して転写ローラーと転写用紙の接触面積が変化することから、転写ローラーのパターン凹部に充填されたカーボントナーの転写性の向上を図る目的で、転写ローラーの回転を考慮してパターンの形状が変化することが好適である。

【0029】

図5は加硫ゴムの表面にマスク15を通過させたレーザ光16aを照射した場合を示す図である。マスク15を介してレーザ光16aを加硫ゴムの表面13aに照射した場合に(図5(a))、マスクの開口部17aを通過したレーザ光によって加硫ゴムの表面にはマスクの開口形状のパターン17bが加工される。一方、マスクの開口部の外側18aではレーザ光は遮光され、符号18bで示されるようにパターンは加工されない(図5(b))。

【0030】

また、上記レーザ光の照射出力を調整することによって所望パターンの幅と、厚さ方向の深度は矩形の断面形状とすることが望ましい。その結果、矩形の断面形状に形成された転写ローラーの表面の凹部には転写時に必要となるカーボントナーが過不足なく転移、充填される。そのため、転写用紙に転写されるパターンや文字については、かすれや、滲みが生じることなく高いた印刷特性を示すと共に、耐磨耗性を備えることが可能となる。

【0031】

図6は加硫ゴムの表面に微細なパターンを加工して、転写ローラーを製造する装置の概略を示す図である。転写ローラー製造装置100は、図2に示される加硫ゴムが積層形成された転写ローラー14の芯棒を咬合固定して回転させる回転支持部10によって転写面が水平になるように懸架する。懸架された転写ローラー14は、図6に示すレール25上を環状回転する環状回転架台に載置され、リボルバー回転によって矢印23で示される方向に移動される。符号14aで示されるローラーはパターン加工が行われている転写ローラーであり、符号14bで示されるローラーはこれからパターン加工が行われる転写ローラーであり、符号14cで示されるローラーは既にパターン加工が行われた転写ローラーである。符号14aで示されるローラーはレーザ発振器16によって発せられたレーザ光16aが矢印24の方向に回転する回転ミラー21によってマスク15に走査、照射され、マスク15を通過したレーザ光によって加硫ゴム表面へのパターン加工が行なわれる。符号31は回転支持部に供給される転写ローラー、符号32は回転支持部から排出される転写ローラーを示す。

【0032】

加硫ゴム表面へのパターン加工が行なわれる転写ローラー14aは幅方向に1回のレーザ照射される度に、例えば、0.76度回転し、この場合には、360度/0.76度=471回のレーザ照射を行うことによって転写ローラーの全面がレーザ照射される。

【0033】

図7に加硫ゴムの表面に微細なパターンを加工する工程フローを示す。環状回転架台に

載置され回転支持部10に懸架された1本目の転写ローラーは、リボルバー回転によってレーザ照射される位置に移動され(S1)、レーザ照射される。これをレーザ照射1(S2)と呼ぶ。次に転写ローラーは回転される。この場合の回転角度は例えば上記の0.76度とする。これをローラー回転1(S3)と呼び、この角度でレーザ照射される。これをレーザ照射2(S4)と呼ぶ。更に上記ローラー回転とレーザ照射を繰り返し、ローラー回転471まで行うことによって1本目のローラーのパターン加工が終了する。

【0034】

次に2本目のローラーのパターン加工を行うためにリボルバー回転によってレーザ照射される位置に2本目のローラーが移動され(S6)、レーザ照射(レーザ照射1)(S7)される。次に転写ローラーは回転(ローラー回転1)(S8)される。この場合の回転角度も1本目と同様に例えば0.76度とする。この角度でレーザ照射(レーザ照射2)(S4)される。更に上記ローラー回転とレーザ照射を繰り返し、ローラー回転471(S10)まで行うことによって2本目のローラーのパターン加工が終了する。

【0035】

上記レーザ照射とローラー回転(例えばレーザ照射1とローラー回転1)は21ms(ミリ秒)で行われ、その結果、1本のローラーのパターン加工は、凡そ21ms*471回≒10s(秒)で行われる。

【0036】

このようにして、加硫ゴムの表面に微細なパターンを加工することによって転写ローラーは製造される。

【0037】

以上のように、本発明による転写ローラーの製造方法及び製造装置によれば加工パターンはマスクを使用することによって、その加工誤差は小さく抑えられ、高精度のパターンを加工することが出来る。また、マスク形状が加工形状となるためマスク形状を選択することによって耐摩耗性にも優れ高品位な転写ローラーを製造することが出来、またその転写ローラーを画像形成装置に使用することによって、高い印刷品位の印刷物を得ることが出来る。

【符号の説明】

【0038】

1・・・感光ドラム

2・・・事前チャージャー

3・・・イメージングヘッド

4・・・カーボントナー現像部

5・・・転写ローラー

6・・・印刷用紙が搬送される方向を示す矢印

7・・・印刷用紙

8・・・押し圧ローラー

9・・・クリーニング部

10・・・転写ローラー回転支持部

11・・・回転軸

12・・・棒状の金属

13・・・加硫ゴム

13a・・・加硫ゴムの表面

14・・・転写ローラー

14a・・・パターン加工が行われている転写ローラー

14b・・・これからパターン加工が行われる転写ローラー

14c・・・既にパターン加工が行われた転写ローラー

15・・・マスク

16・・・レーザ発振器

16a・・・レーザ光

17a・・・マスクの開口部

17b・・・加工されるマスクの開口形状のパターン

18a・・・マスクの開口部の外側

18b・・・レーザ光は遮光され、パターンは加工されない部分

22・・・転写ローラーが回転される方向を示す矢印

23・・・リボルバー回転によってロールが移動される方向を示す矢印

24・・・回転ミラーが回転する方向を示す矢印

25・・・レール

31・・・回転支持部に供給される転写ローラー

32・・・回転支持部から排出される転写ローラー

100・・・転写ローラー製造装置

【特許請求の範囲】

【請求項1】

棒状の金属を芯棒とし、その芯棒に弾性体が積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、

弾性体表面に対して所望パターン形状が形成されたマスクを通過させたレーザー光を照射し、弾性体表面にパターン加工することを特徴とする転写ローラーの製造方法。

【請求項2】

転写ローラーの芯棒に積層形成される弾性体が、加硫ゴムであることを特徴とする請求項1記載の転写ローラの製造方法。

【請求項3】

所望パターン形状が形成されたマスクが、ステンシルマスク、または、フォトマスクであることを特徴とする請求項1又は2記載の転写ローラーの製造方法。

【請求項4】

レーザー光を照射して形成される所望パターンの形状が、バイアス角を有する斜線を等間隔で形成されたもの、長方形の短辺の一辺が半円形で形成されたもの、ボール状に形成されたもの、のいずれかであることを特徴とする請求項1から3のいずれかに記載の転写ローラーの製造方法。

【請求項5】

転写ローラーの芯棒を回転させて、加硫ゴム表面へのパターン加工を行なうことを特徴とする請求項1から4のいずれかに記載の転写ローラーの製造方法。

【請求項6】

棒状の金属を芯棒とし、その芯棒に加硫ゴムを積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する装置であって、ローラーを転写面が水平になるように懸架して、ローラーの芯棒を咬合固定し、ローラーの芯棒を回転させる回転支持部と、

回転支持部を環状に回転する環状回転架台と、

レーザー発振器と、

ローラーの近傍に設けられたマスクと、

レーザー発振器から発せられたレーザー光を反射する回転ミラーと、

回転ミラーによって反射されたレーザー光をマスクに照射することによって加硫ゴム表面へのパターン加工を行なうことにより、転写ローラーを製造することを特徴とする転写ローラー製造装置。

【請求項1】

棒状の金属を芯棒とし、その芯棒に弾性体が積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する方法であって、

弾性体表面に対して所望パターン形状が形成されたマスクを通過させたレーザー光を照射し、弾性体表面にパターン加工することを特徴とする転写ローラーの製造方法。

【請求項2】

転写ローラーの芯棒に積層形成される弾性体が、加硫ゴムであることを特徴とする請求項1記載の転写ローラの製造方法。

【請求項3】

所望パターン形状が形成されたマスクが、ステンシルマスク、または、フォトマスクであることを特徴とする請求項1又は2記載の転写ローラーの製造方法。

【請求項4】

レーザー光を照射して形成される所望パターンの形状が、バイアス角を有する斜線を等間隔で形成されたもの、長方形の短辺の一辺が半円形で形成されたもの、ボール状に形成されたもの、のいずれかであることを特徴とする請求項1から3のいずれかに記載の転写ローラーの製造方法。

【請求項5】

転写ローラーの芯棒を回転させて、加硫ゴム表面へのパターン加工を行なうことを特徴とする請求項1から4のいずれかに記載の転写ローラーの製造方法。

【請求項6】

棒状の金属を芯棒とし、その芯棒に加硫ゴムを積層形成されたローラーの表面に微細パターンを有する転写ローラーを製造する装置であって、ローラーを転写面が水平になるように懸架して、ローラーの芯棒を咬合固定し、ローラーの芯棒を回転させる回転支持部と、

回転支持部を環状に回転する環状回転架台と、

レーザー発振器と、

ローラーの近傍に設けられたマスクと、

レーザー発振器から発せられたレーザー光を反射する回転ミラーと、

回転ミラーによって反射されたレーザー光をマスクに照射することによって加硫ゴム表面へのパターン加工を行なうことにより、転写ローラーを製造することを特徴とする転写ローラー製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−103431(P2013−103431A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249479(P2011−249479)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]