転用可能なシールド掘削機のスキンプレート

【課題】溶接接合によって、分割部分における接合強度を確保できると共に、歪が発生するのを回避しつつ接合部分を切断して解体することのできる転用可能なシールド掘削機のスキンプレートを提供する。

【解決手段】前胴部12は、周方向に2分割される前胴ユニット12a,12bを本溶接30により接合一体化して構成されており、且つ、分割面Paに沿って各前胴ユニット12a,12bから径方向内方に突出して設けられた一対の接合フランジ23a,23bを重ね合わせ、前胴部12の内側において一対の接合フランジ23a,23bの外周端面部における接合角部24に本溶接30を施すことにより、接合一体化に必要な接合強度が保持される。また、本溶接30が施された一対の接合フランジ23a,23bの外周端面部における接合角部24をガス溶断によって切断することにより、前胴部12が上下の前胴ユニット12a,12bに解体される。

【解決手段】前胴部12は、周方向に2分割される前胴ユニット12a,12bを本溶接30により接合一体化して構成されており、且つ、分割面Paに沿って各前胴ユニット12a,12bから径方向内方に突出して設けられた一対の接合フランジ23a,23bを重ね合わせ、前胴部12の内側において一対の接合フランジ23a,23bの外周端面部における接合角部24に本溶接30を施すことにより、接合一体化に必要な接合強度が保持される。また、本溶接30が施された一対の接合フランジ23a,23bの外周端面部における接合角部24をガス溶断によって切断することにより、前胴部12が上下の前胴ユニット12a,12bに解体される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含み、到達立坑で分割解体されて他のシールド工事現場において転用可能なシールド掘削機のスキンプレートに関する。

【背景技術】

【0002】

シールド工法は、シールド掘削機の先端の切端面を、泥土、泥水、圧気等によって押さえ付けつつカッターによって地山を掘削すると共に、シールド掘削機の後方にセグメントによるトンネル覆工体を組み立てながら、発進立坑から到達立坑に向けて、地中にトンネルを形成してゆく工法であり、都市部や平野部における主要なトンネル工事のための工法として広く採用されている。

【0003】

シールド工法に用いるシールド掘削機は、スキンプレートと呼ばれる金属製の外殻体の先端に切端面を切削する回転カッターを備えると共に、スキンプレートの内部に、隔壁、カッター駆動装置、排土機構、シールドジャッキ、エレクター装置等を備えている。また、スキンプレートは、一般に、先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含んでおり、前胴部と後胴部との間に、中折れ中胴部を備えるスキンプレートも多く採用されている。

【0004】

シールド掘削機は、発進立坑から到達立坑に向けてトンネルを形成しつつ地中を掘進して行くが、到達立坑に先端部分が到達すると、回転カッターを取り外すと共に、スキンプレートの内部に設けられたカッター駆動装置、排土機構、シールドジャッキ、エレクター装置等を到達立坑を介して撤去する一方で、スキンプレートは、地中に残置されてトンネルの外殻体として埋め殺されるのが一般的である。

【0005】

また、スキンプレートは、シールド掘削機による掘削外径が例えば3800mm以上の大きなものになると、一体のものとして工場から発進立坑に搬入することは困難であることから、前胴部、後胴部、中折れ中胴部等を、周方向に分割した複数の弧状部分として搬入し、発進立坑の内部で溶接等により接合しつつ一体として組み立てた後に、発進立坑から地中に推進されることになる。

【0006】

このようなシールド掘削機によれば、到達立坑に到達したシールド掘削機から撤去されるカッター駆動装置、排土機構、シールドジャッキ、エレクター装置等は、搬出後に整備されて、他のシールド工事現場において再利用されることになる。一方、スキンプレートは、トンネルの外殻体として地中に埋め殺されていたが、特にシールド掘削機による掘削外径が大きい場合、スキンプレートは高価なものとなるため、スキンプレートを地中に埋め殺すことなく到達立坑において解体、撤去して、他のシールド工事現場で再利用できるようにすることが望まれる。

【0007】

スキンプレートを到達立坑の内部で解体、撤去する方法としては、ガス溶断によってスキンプレートを解体する方法や、スキンプレートを複数に分割したユニットとして形成すると共に、各ユニットをボルト及びナットを用いて一体として接合しておき、スキンプレートの解体は、これらのボルト及びナットを取り外すことによって行う方法(例えば、特許文献1参照)が考えられる。

【特許文献1】特開昭59−21895号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記ガス溶断によってスキンプレートを解体する方法では、切断時の高熱等によってスキンプレートに歪が発生しやすく、特に高い接合精度が求められる、隔壁やカッター駆動装置が設けられる前胴部や、前胴部に対する摺動部分を備える中折れ中胴部については、他のシールド工事現場で再利用する際に、歪が発生した部分の補修に多くの手間を要することになり、転用することが困難になる場合もある。また、ボルト及びナットを用いて複数のユニットを解体可能に接合する方法では、大きな土圧や水圧が作用する、例えば大深度且つ大断面のシールド掘削機のスキンプレートを接合一体化する場合、溶接によって得られる接合強度と比較して、十分な接合強度を得ることが困難であり、施工時の信頼性に欠けることになる。

【0009】

本発明は、このような技術的課題に着目してなされたものであり、溶接による接合によって、分割される部分における接合強度を十分に確保することができると共に、特に高い接合精度が求められる箇所においても、歪が発生するのを回避しつつ接合部分を切断して容易に解体することのできる転用可能なシールド掘削機のスキンプレートを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含み、到達立坑で分割解体されて他のシールド工事現場において転用可能なシールド掘削機のスキンプレートであって、前記前胴部及び前記後胴部は、各々、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成されており、前記前胴部は、分割面に沿って各弧状部分から前記前胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記前胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記前胴部が複数の弧状部分に解体されることを特徴とする転用可能なシールド掘削機のスキンプレートを提供することにより、上記目的を達成したものである。

【0011】

そして、本発明の転用可能なシールド掘削機のスキンプレートでは、前記前胴部と前記後胴部との間に、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成される中折れ中胴部を含んでおり、該中折れ中胴部は、分割面に沿って各弧状部分から前記中折れ中胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記中折れ中胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記中折れ中胴部が複数の弧状部分に解体されることが好ましい。

【0012】

また、本発明の転用可能なシールド掘削機のスキンプレートでは、前記一対の接合フランジには各々位置合わせ孔が設けられており、前記一対の接合フランジを前記位置合わせ孔を介して位置合わせして、前記外周端面部における接合角部に前記本溶接が施されることが好ましい。

【0013】

さらに、本発明の転用可能なシールド掘削機のスキンプレートでは、前記一対の接合フランジには各々複数のボルト締着孔が設けられており、これらのボルト締着孔を位置合わせして接合ボルトが締着されることが好ましい。

【0014】

さらにまた、本発明の転用可能なシールド掘削機のスキンプレートでは、前記前胴部及び/又は前記中折れ中胴部の外周面には、前記分割面に沿って、前記分割面の隙間を埋めるシール溶接が施されることが好ましい。

【0015】

また、本発明の転用可能なシールド掘削機のスキンプレートでは、前記前胴部の分割面に沿って各弧状部分から径方向内方に各々突出して設けられる接合フランジは、前記隔壁及び前記カッター駆動装置の保持ホルダーに一体として接合されていることが好ましい。

【0016】

ここで、上記記載において、本溶接は、周方向に分割される複数の弧状部分を溶接により接合一体化する際に、必要な接合強度が得られるように、予め定められた所定の厚さ、長さ、開先深さ等に従って施される溶接であり、シール溶接は、接合強度を期待することなく、単に隙間を埋めてシール性を確保できるように念のために施される簡易な溶接である。

【発明の効果】

【0017】

本発明の転用可能なシールド掘削機のスキンプレートによれば、溶接による接合によって、分割される部分における接合強度を十分に確保することができると共に、特に高い接合精度が求められる箇所おいても、歪が発生するのを回避しつつ接合部分を切断して容易に解体することができる。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい一実施形態に係る転用可能なシールド掘削機のスキンプレート10は、図1に示すように、シールド掘削機として、例えば泥土圧式シールド掘削機11の外殻体を構成するものであり、前胴部12と後胴部13と、こられの間に介在する中折れ中胴部14とからなる。また泥土圧式シールド掘削機11は、例えば4680mm程度の相当の大きさの掘削外径を有しており、スキンプレート10の先端部に回転カッター15を備えると共に、スキンプレート10の内側に、カッター駆動装置16、排土機構17、シールドジャッキ18、中折れジャッキ19、エレクター装置20等を備えている。このような泥土圧式シールド掘削機11は、各構成部材を発進立坑に搬入して組み立てた後に、到達立坑に向けて発進し、後方にセグメント21によるトンネル覆工体を形成しながら地中を掘進して行くと共に、到達立坑に到達したら、各構成部材に解体されて、到達立坑から搬出されることになる。

【0019】

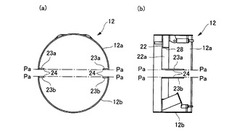

また、本実施形態では、スキンプレート10を構成する前胴部12と後胴部13と中折れ中胴部14は、その外径が大きく、一体のものとして製造して工場からシールド工事現場まで搬送することはできないことから、図2〜図4に示すように、例えば水平若しくは略水平な直径方向の分割面Pa,Pb,Pcに沿って、各々半円弧状の前胴ユニット12a,12b、後胴ユニット13a,13b、中胴ユニット14a,14bに上下に2分割した状態で発進立坑に搬入し、分割部分に本溶接30を施して(図10〜図12参照)、これらが一体となった円筒形状の前胴部12、後胴部13、及び中折れ中胴部14による、スキンプレート10が形成されることになる。

【0020】

そして、到達立坑に到達した泥土圧式シールド掘削機11から解体された回転カッター15、カッター駆動装置16、排土機構17、シールドジャッキ18、中折れジャッキ19、エレクター装置20等の構成部材は、到達立坑から搬出後に整備されて、他のシールド工事現場において再利用される一方で、従来の技術によれば、スキンプレートは、一般に地中に残置されてトンネルの外殻体として埋め殺されていたが、このようなスキンプレートもまた、地中に埋め殺すことなく到達立坑において解体、撤去して、他のシールド工事現場で再利用することにより、例えばシールド工事の設備費の低減を図ることができるようにするために、本実施形態のスキンプレート10を採用するに至ったものである。

【0021】

すなわち、本実施形態の転用可能なシールド掘削機11のスキンプレート10は、先端に回転カッター15が設けられると共に、内側に隔壁22及びカッター駆動装置16が設けられる前胴部12と、内側でセグメントが組み立てられる後胴部13とを含み、到達立坑で分割解体されて他のシールド工事において転用可能なスキンプレートであって、図2(a),(b)及び図3(a),(b)に示すように、前胴部12及び後胴部13は、各々、周方向に2分割される弧状部分である前胴ユニット12a,12b及び後胴ユニット13a,13bを本溶接により接合一体化して構成されており、前胴部12は、分割面Paに沿って各前胴ユニット12a,12bから前胴部12の径方向内方に各々突出して設けられた一対の前胴接合フランジ23a,23bを重ね合わせ、前胴部12の内側において一対の前胴接合フランジ23a,23bの外周端面部における接合角部24に本溶接30を施すことにより(図10(a)〜(c)参照)、接合一体化に必要な接合強度が保持されており、且つ本溶接30が施された一対の前胴接合フランジ23a,23bの外周端面部における接合角部24を切断することにより、前胴部12が複数(2つ)の前胴ユニット12a,12bに解体されるようになっている。

【0022】

また、本実施形態では、図1に示すように、前胴部12と後胴部13との間に、周方向に2分割される弧状部分である中胴ユニット14a,14bを本溶接30により接合一体化して構成される中折れ中胴部14を含んでおり、中折れ中胴部14は、図4(a),(b)に示すように、分割面Pcに沿って各中胴ユニット14a,14bから中折れ中胴部14の径方向内方に各々突出して設けられた一対の中胴接合フランジ25a,25bを重ね合わせ、中折れ中胴部14の内側において一対の中胴接合フランジ25a,25bの外周端面部における接合角部26に本溶接30を施すことにより(図11参照)、接合一体化に必要な接合強度が保持されており、且つ本溶接30が施された一対の中胴接合フランジ25a,25bの外周端面部における接合角部26を切断することにより、中折れ中胴部14が複数(2つ)の中胴ユニット14a,14bに解体されるようになっている。

【0023】

さらに、本実施形態では、前胴部12及び中折れ中胴部14の外周面には、分割面Pa,Pcに沿って、分割面Pa,Pcの隙間を埋めるシール溶接27が施されている(図10〜図11参照)。

【0024】

さらにまた、本実施形態では、前胴部12の分割面Paに沿って各前胴ユニット12a,12bから前胴部12の径方向内方に各々突出して設けられる前胴接合フランジ23a,23bは、隔壁22及びカッター駆動装置16の保持ホルダー(駆動装置ホルダー)28に一体として接合されている。

【0025】

なお、本実施形態では、到達立坑に到達した泥土圧式シールド掘削機11は、スキンプレート10を解体するのに先立って、内部の機器が解体、撤去される。すなわち、例えば図5に示す回転カッター15は、中央から片側に寄った分割面Pdにより、2つのカッターユニット15a,15bに分解されて解体される。また、図6に示すカッター駆動装置16は、隔壁22の中央部分に開口形成された中央装着開口22aの周囲を囲んで設けられた駆動装置ホルダー28(図1参照)から取り外されて解体される。さらに、図7に示す排土機構17は、隔壁22の下部に開口形成された下部装着開口29(図1参照)から取り外されて解体される。さらにまた、図8に示すエレクター装置20は、上部に設けられたボルト接合による分割面Peにより、2つのエレクターユニット20a,20bに分解されて解体される。

【0026】

そして、本実施形態では、前胴部12は、本溶接30が施された一対の接合フランジ23a,23bの外周端面部における接合角部24を切断することにより、前胴部12が複数(2つ)の前胴ユニット12a,12bに解体されるようになっており、中折れ中胴部14は、本溶接30が施された一対の中胴接合フランジ25a,25bの外周端面部における接合角部26を切断することにより、複数(2つ)の中胴ユニット14a,14bに解体されるようになっている。

【0027】

すなわち、本実施形態では、図9及び図10(a)〜(c)に示すように、前胴部12の接合フランジ23a,23bは、例えば厚さが40mm程度の金属プレートからなり、同じく厚さが40mm程度の金属プレートからなる前胴部12及び隔壁22に溶接等によって強固に接合固定されている。また接合フランジ23a,23bは、前胴部12の内側面から隔壁22の内側面にかけて、分割面Paに沿った平面形状が略L字形となるように取り付けられており、略L字形の径方向内側の端部には、隔壁22の中央装着開口22aの周囲を囲む円環状の駆動装置ホルダー28が接合されている。したがって、本実施形態では、接合フランジ23a,23bは、各前胴ユニット12a,12bから隔壁22及び駆動装置ホルダー28に跨って一体として接合されることになる。これによって、前胴部12の本体部分である前胴ユニット12a,12bに対する、隔壁22及び駆動装置ホルダー28の固定状態が効果的に補強されることになる。隔壁22及び駆動装置ホルダー28は、前胴部12と同様に分割され、工場等において各前胴ユニット12a,12bに接合された状態で、シールド工事現場に搬入される。

【0028】

そして、本実施形態では、上下の前胴ユニット12a,12bから各々径方向内方に突出する一対の前胴接合フランジ23a,23bを重ね合わせると共に、重ね合わせた前胴接合フランジ23a,23bの、前胴部12及び隔壁22との接合部分を除いた、駆動装置ホルダー28との接合部分を含む外周端面部における接合角部24に、開先深さが例えば25mm程度の本溶接30を、必要な接合強度を確保するのに十分な溶接長さで施すことにより、前胴ユニット12a,12bが強固且つ安定した状態で接合一体化された前胴部12が形成される。またこの外周端面部に施された本溶接30をガス溶断等によって切断することにより、前胴部12が上下の前胴ユニット12a,12bに容易に解体されることになる。

【0029】

また、本実施形態では、前胴部12の外周面及び隔壁22の外側の面には、分割面Paに沿って、分割面Paの隙間を埋めることを目的として念のために行う簡易なシール溶接27が例えば6mm程度の開先深さで施されている。このシール溶接27もまた、ガス溶断等によって、前胴部12に歪を発生させることなく簡易に切断されることにより、前胴部12が上下の前胴ユニット12a,12bに容易に解体されることになる。

【0030】

さらに、本実施形態では、一対の前胴接合フランジ23a,23bには、各々位置合わせ孔31が設けられており、この位置合わせ孔31に例えば位置合わせピンを挿通することにより、一対の前胴接合フランジ23a,23bを位置合わせしてから、外周端面部における接合角部24に本溶接30が施されるようになっている。

【0031】

さらにまた、本実施形態では、一対の前胴接合フランジ23a,23bには、各々複数のボルト締着孔32が設けられており、これらのボルト締着孔32を位置合わせして接合ボルト33を締着することにより、さらに強固且つ安定した状態で重ね合わせた一対の前胴接合フランジ23a,23bを接合することができるようになっている。これらの接合ボルト33は、前胴部12の解体時に取り外されたり、切断されることにより、前胴接合フランジ23a,23bの接合状態が容易に解除されることになる。

【0032】

一方、中折れ中胴部14の中胴接合フランジ25a,25bは、図9及び図11に示すように、例えば厚さが40mm程度の金属プレートからなり、中折れ中胴部14の先端部分に取り付けた摺動リングプレート34の内側面から中折れ中胴部14の内側面にかけて、1箇所の角部が斜めに切り欠かれた略矩形の平面形状を有するように分割面Pcに沿って配置され、溶接等によって強固に接合固定されている。

【0033】

そして、本実施形態では、上下の中胴ユニット14a,14bから各々径方向内方に突出する一対の中胴接合フランジ25a,25bを重ね合わせると共に、重ね合わせた中胴接合フランジ25a,25bの外周端面部における接合角部26に、開先深さが例えば25mm程度の本溶接30を、必要な接合強度を確保するのに十分な溶接長さで施すことにより、中胴ユニット14a,14bが強固且つ安定した状態で接合一体化された中折れ中胴部14が形成される。またこの外周端面部に施された本溶接30をガス溶断等によって切断することにより、中折れ中胴部14が上下の中胴ユニット14a,14bに容易に解体されることになる。

【0034】

また、本実施形態では、中折れ中胴部14及び摺動リングプレート34の外周面には、分割面Pcに沿って、分割面Pcの隙間を埋めることを目的として念のために行う簡易なシール溶接27が例えば6mm程度の開先深さで施されている。このシール溶接27もまた、ガス溶断等によって、中折れ中胴部14に歪を発生させることなく簡易に切断されることにより、中折れ中胴部14が上下の中胴ユニット14a,14bに容易に解体されることになる。

【0035】

さらに、本実施形態では、一対の中胴接合フランジ25a,25bには、各々位置合わせ孔31が設けられており、この位置合わせ孔31に例えば位置合わせピンを挿通することにより、一対の中胴接合フランジ25a,25bを位置合わせしてから、外周端面部における接合角部26に本溶接30が施されるようになっている。

【0036】

さらにまた、本実施形態では、一対の中胴接合フランジ25a,25bには、各々複数のボルト締着孔32が設けられており、これらのボルト締着孔32を位置合わせして接合ボルト33を締着することにより、さらに強固且つ安定した状態で重ね合わせた一対の中胴接合フランジ25a,25bを接合することができるようになっている。これらの接合ボルト33は、中折れ中胴部14の解体時に取り外されたり、切断されることにより、中胴接合フランジ25a,25bの接合状態が容易に解除されることになる。

【0037】

なお、本実施形態では、後胴部13は、内側でセグメントが組み立てられる部分であり、ガス溶断等によって後胴部13を直接切断して高熱等による歪が生じても、再接合時にそれ程精度を要求される部分ではなく、補修も比較的容易であると共に、後胴部13から径方向内側に突出させて接合フランジを設けると、セグメントの組立作業の邪魔になる。したがって、後胴部13に対しては、図3(a),(b)及び図12に示すように、分割面Pbによって上下に分割される後胴ユニット13a,13bは、接合フランジを設けることなく、後胴部13に対して直接、従来の一般的な方法と同様に、これらの端部を突合せた状態で、分割面Pbに沿った内側角部に開先深さが例えば25mm程度の本溶接35を施すと共に、分割面Pbに沿った外側角部に開先深さが例えば6mm程度のシール溶接36を施して、後胴ユニット13a,13bを接合一体化する。またスキンプレート10の解体時に、これらの本溶接35やシール溶接36をガス溶断等によって切断することにより、後胴部13が上下の後胴ユニット13a,13bに容易に分離解体されることになる。

【0038】

また、本実施形態では、中折れ中胴部14と後胴部13は、図9及び図13に示すように、これらの端部を突き合わせた状態で、軸方向分割面Pfに沿って周方向に施された、内側角部の開先深さが例えば25mm程度の本溶接37と、外側角部の開先深さが例えば6mm程度のシール溶接38とによってトンネルの軸方向に接合一体化されている。またスキンプレート10の解体時には、これらの本溶接37やシール溶接38をガス溶断等によって切断することにより、中折れ中胴部14と後胴部13が容易に分離解体されることになる。

【0039】

そして、上述の構成を備える本実施形態の転用可能なシールド掘削機11のスキンプレート10によれば、本溶接30,35,37による接合によって、分割される部分における接合強度を十分に確保することができると共に、特に高い接合精度が求められる前胴部12や中折れ中胴部14における分割面Pa,Pcに沿った分割箇所においても、歪が発生するのを回避しつつ接合部分を切断して容易に解体することが可能になる。

【0040】

すなわち、本実施形態によれば、前胴部12及び中折れ中胴部14は、分割面Pa,Pcに沿って前胴ユニット12a,12bや中胴ユニット14a,14bから各々径方向内方に突出して設けられた一対の前胴接合フランジ23a,23bや中胴接合フランジ25a,25bを重ね合わせ、前胴部12や中折れ中胴部14の内側においてこれらの外周端面部における接合角部24,26に本溶接30を施すので、所定の厚さ、長さ、及び開先深さで施された当該本溶接30によって、前胴部12や中折れ中胴部14から離れた部分で接合一体化に必要な十分な接合強度が保持されると共に、大きな土圧や水圧に抵抗できる十分な接合強度が得られることになる。また本溶接30が施された一対の前胴接合フランジ23a,23bや中胴接合フランジ25a,25bの外周端面部の接合角部24,26をガス溶断等によって切断することにより、前胴部12や中折れ中胴部14から相当程度で離れた位置で切断作業が行われるので、スキンプレート10を解体する際の切断時の高熱によって、前胴部12や中折れ中胴部14に歪が発生するのを効果的に回避することが可能になる。

【0041】

したがって、本実施形態の転用可能なスキンプレート10によれば、多くの手間を要することなく組立作業や解体作業を容易に行うことができると共に、本溶接により接合部分を接合して、大きな土圧や水圧に耐え得る十分な強度を有する接合部分を介して一体化されることが可能になり、また回収や再利用を効率良く行って、シールド工事における設備費の低減等を容易に図ることが可能になる。

【0042】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、本発明のスキンプレートは、泥土圧式シールド掘削機以外の、その他のシールド掘削機の外殻体として用いることができる。また、前胴部、後胴部、或いは中折れ中胴部は、水平若しくは略水平な分割面に沿って上下に2分割されるものである必要は必ずしもなく、垂直又は斜め方向の分割面に沿って分割されたり、3個以上の弧状部分に分割されるものであっても良い。さらに、中折れ中胴部が設けれていない、前胴部と後胴部とからなるスキンプレートを構成することもできる。

【図面の簡単な説明】

【0043】

【図1】本発明の好ましい一実施形態に係るスキンプレートが用いられるシールド掘削機の構成を説明する平面図である。

【図2】分割面に沿って分割される前胴部の構成を説明する(a)は正面図、(b)は断面図である。

【図3】分割面に沿って分割される後胴部の構成を説明する(a)は正面図、(b)は断面図である。

【図4】分割面に沿って分割される中折れ中胴部の構成を説明する(a)は正面図、(b)は断面図である。

【図5】シールド掘削機から解体された回転カっターの正面図である。

【図6】シールド掘削機から解体されたカッター駆動装置の側面図である。

【図7】シールド掘削機から解体された排土機構の側面図である。

【図8】シールド掘削機から解体されたエレクター装置の正面図である。

【図9】スキンプレートの接合部分の構成を説明する、シールド掘削機の一部を切り欠いて示す略示平面図である。

【図10】スキンプレートの接合部分の構成を説明する、(a)は図9のD−Dに沿った拡大断面図、(b)は図9のE−Eに沿った拡大断面図、(c)は図9のF−Fに沿った拡大断面図である。

【図11】スキンプレートの接合部分の構成を説明する、図9のG−Gに沿った拡大断面図である。

【図12】スキンプレートの接合部分の構成を説明する、図9のH−Hに沿った拡大断面図である。

【図13】スキンプレートの接合部分の構成を説明する、図9のA部拡大断面図である。

【符号の説明】

【0044】

10 スキンプレート

11 泥土圧式シールド掘削機

12 前胴部

12a,12b 前胴ユニット

13 後胴部

13a,13b 後胴ユニット

14 中折れ中胴部

14a,14b 中胴ユニット

15 回転カッター

16 カッター駆動装置

22 隔壁

23a,23b 前胴接合フランジ

24 前胴接合フランジの外周端面部における接合角部

25a,25b 中胴接合フランジ

26 中胴接合フランジの外周端面部における接合角部

27,36,38 シール溶接

28 駆動装置ホルダー

30,35,37 本溶接

31 位置合わせ孔

32 ボルト締着孔

33 接合ボルト

34 摺動リングプレート

Pa,Pb,Pc 分割面

Pf 軸方向分割面

【技術分野】

【0001】

本発明は、先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含み、到達立坑で分割解体されて他のシールド工事現場において転用可能なシールド掘削機のスキンプレートに関する。

【背景技術】

【0002】

シールド工法は、シールド掘削機の先端の切端面を、泥土、泥水、圧気等によって押さえ付けつつカッターによって地山を掘削すると共に、シールド掘削機の後方にセグメントによるトンネル覆工体を組み立てながら、発進立坑から到達立坑に向けて、地中にトンネルを形成してゆく工法であり、都市部や平野部における主要なトンネル工事のための工法として広く採用されている。

【0003】

シールド工法に用いるシールド掘削機は、スキンプレートと呼ばれる金属製の外殻体の先端に切端面を切削する回転カッターを備えると共に、スキンプレートの内部に、隔壁、カッター駆動装置、排土機構、シールドジャッキ、エレクター装置等を備えている。また、スキンプレートは、一般に、先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含んでおり、前胴部と後胴部との間に、中折れ中胴部を備えるスキンプレートも多く採用されている。

【0004】

シールド掘削機は、発進立坑から到達立坑に向けてトンネルを形成しつつ地中を掘進して行くが、到達立坑に先端部分が到達すると、回転カッターを取り外すと共に、スキンプレートの内部に設けられたカッター駆動装置、排土機構、シールドジャッキ、エレクター装置等を到達立坑を介して撤去する一方で、スキンプレートは、地中に残置されてトンネルの外殻体として埋め殺されるのが一般的である。

【0005】

また、スキンプレートは、シールド掘削機による掘削外径が例えば3800mm以上の大きなものになると、一体のものとして工場から発進立坑に搬入することは困難であることから、前胴部、後胴部、中折れ中胴部等を、周方向に分割した複数の弧状部分として搬入し、発進立坑の内部で溶接等により接合しつつ一体として組み立てた後に、発進立坑から地中に推進されることになる。

【0006】

このようなシールド掘削機によれば、到達立坑に到達したシールド掘削機から撤去されるカッター駆動装置、排土機構、シールドジャッキ、エレクター装置等は、搬出後に整備されて、他のシールド工事現場において再利用されることになる。一方、スキンプレートは、トンネルの外殻体として地中に埋め殺されていたが、特にシールド掘削機による掘削外径が大きい場合、スキンプレートは高価なものとなるため、スキンプレートを地中に埋め殺すことなく到達立坑において解体、撤去して、他のシールド工事現場で再利用できるようにすることが望まれる。

【0007】

スキンプレートを到達立坑の内部で解体、撤去する方法としては、ガス溶断によってスキンプレートを解体する方法や、スキンプレートを複数に分割したユニットとして形成すると共に、各ユニットをボルト及びナットを用いて一体として接合しておき、スキンプレートの解体は、これらのボルト及びナットを取り外すことによって行う方法(例えば、特許文献1参照)が考えられる。

【特許文献1】特開昭59−21895号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記ガス溶断によってスキンプレートを解体する方法では、切断時の高熱等によってスキンプレートに歪が発生しやすく、特に高い接合精度が求められる、隔壁やカッター駆動装置が設けられる前胴部や、前胴部に対する摺動部分を備える中折れ中胴部については、他のシールド工事現場で再利用する際に、歪が発生した部分の補修に多くの手間を要することになり、転用することが困難になる場合もある。また、ボルト及びナットを用いて複数のユニットを解体可能に接合する方法では、大きな土圧や水圧が作用する、例えば大深度且つ大断面のシールド掘削機のスキンプレートを接合一体化する場合、溶接によって得られる接合強度と比較して、十分な接合強度を得ることが困難であり、施工時の信頼性に欠けることになる。

【0009】

本発明は、このような技術的課題に着目してなされたものであり、溶接による接合によって、分割される部分における接合強度を十分に確保することができると共に、特に高い接合精度が求められる箇所においても、歪が発生するのを回避しつつ接合部分を切断して容易に解体することのできる転用可能なシールド掘削機のスキンプレートを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含み、到達立坑で分割解体されて他のシールド工事現場において転用可能なシールド掘削機のスキンプレートであって、前記前胴部及び前記後胴部は、各々、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成されており、前記前胴部は、分割面に沿って各弧状部分から前記前胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記前胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記前胴部が複数の弧状部分に解体されることを特徴とする転用可能なシールド掘削機のスキンプレートを提供することにより、上記目的を達成したものである。

【0011】

そして、本発明の転用可能なシールド掘削機のスキンプレートでは、前記前胴部と前記後胴部との間に、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成される中折れ中胴部を含んでおり、該中折れ中胴部は、分割面に沿って各弧状部分から前記中折れ中胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記中折れ中胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記中折れ中胴部が複数の弧状部分に解体されることが好ましい。

【0012】

また、本発明の転用可能なシールド掘削機のスキンプレートでは、前記一対の接合フランジには各々位置合わせ孔が設けられており、前記一対の接合フランジを前記位置合わせ孔を介して位置合わせして、前記外周端面部における接合角部に前記本溶接が施されることが好ましい。

【0013】

さらに、本発明の転用可能なシールド掘削機のスキンプレートでは、前記一対の接合フランジには各々複数のボルト締着孔が設けられており、これらのボルト締着孔を位置合わせして接合ボルトが締着されることが好ましい。

【0014】

さらにまた、本発明の転用可能なシールド掘削機のスキンプレートでは、前記前胴部及び/又は前記中折れ中胴部の外周面には、前記分割面に沿って、前記分割面の隙間を埋めるシール溶接が施されることが好ましい。

【0015】

また、本発明の転用可能なシールド掘削機のスキンプレートでは、前記前胴部の分割面に沿って各弧状部分から径方向内方に各々突出して設けられる接合フランジは、前記隔壁及び前記カッター駆動装置の保持ホルダーに一体として接合されていることが好ましい。

【0016】

ここで、上記記載において、本溶接は、周方向に分割される複数の弧状部分を溶接により接合一体化する際に、必要な接合強度が得られるように、予め定められた所定の厚さ、長さ、開先深さ等に従って施される溶接であり、シール溶接は、接合強度を期待することなく、単に隙間を埋めてシール性を確保できるように念のために施される簡易な溶接である。

【発明の効果】

【0017】

本発明の転用可能なシールド掘削機のスキンプレートによれば、溶接による接合によって、分割される部分における接合強度を十分に確保することができると共に、特に高い接合精度が求められる箇所おいても、歪が発生するのを回避しつつ接合部分を切断して容易に解体することができる。

【発明を実施するための最良の形態】

【0018】

本発明の好ましい一実施形態に係る転用可能なシールド掘削機のスキンプレート10は、図1に示すように、シールド掘削機として、例えば泥土圧式シールド掘削機11の外殻体を構成するものであり、前胴部12と後胴部13と、こられの間に介在する中折れ中胴部14とからなる。また泥土圧式シールド掘削機11は、例えば4680mm程度の相当の大きさの掘削外径を有しており、スキンプレート10の先端部に回転カッター15を備えると共に、スキンプレート10の内側に、カッター駆動装置16、排土機構17、シールドジャッキ18、中折れジャッキ19、エレクター装置20等を備えている。このような泥土圧式シールド掘削機11は、各構成部材を発進立坑に搬入して組み立てた後に、到達立坑に向けて発進し、後方にセグメント21によるトンネル覆工体を形成しながら地中を掘進して行くと共に、到達立坑に到達したら、各構成部材に解体されて、到達立坑から搬出されることになる。

【0019】

また、本実施形態では、スキンプレート10を構成する前胴部12と後胴部13と中折れ中胴部14は、その外径が大きく、一体のものとして製造して工場からシールド工事現場まで搬送することはできないことから、図2〜図4に示すように、例えば水平若しくは略水平な直径方向の分割面Pa,Pb,Pcに沿って、各々半円弧状の前胴ユニット12a,12b、後胴ユニット13a,13b、中胴ユニット14a,14bに上下に2分割した状態で発進立坑に搬入し、分割部分に本溶接30を施して(図10〜図12参照)、これらが一体となった円筒形状の前胴部12、後胴部13、及び中折れ中胴部14による、スキンプレート10が形成されることになる。

【0020】

そして、到達立坑に到達した泥土圧式シールド掘削機11から解体された回転カッター15、カッター駆動装置16、排土機構17、シールドジャッキ18、中折れジャッキ19、エレクター装置20等の構成部材は、到達立坑から搬出後に整備されて、他のシールド工事現場において再利用される一方で、従来の技術によれば、スキンプレートは、一般に地中に残置されてトンネルの外殻体として埋め殺されていたが、このようなスキンプレートもまた、地中に埋め殺すことなく到達立坑において解体、撤去して、他のシールド工事現場で再利用することにより、例えばシールド工事の設備費の低減を図ることができるようにするために、本実施形態のスキンプレート10を採用するに至ったものである。

【0021】

すなわち、本実施形態の転用可能なシールド掘削機11のスキンプレート10は、先端に回転カッター15が設けられると共に、内側に隔壁22及びカッター駆動装置16が設けられる前胴部12と、内側でセグメントが組み立てられる後胴部13とを含み、到達立坑で分割解体されて他のシールド工事において転用可能なスキンプレートであって、図2(a),(b)及び図3(a),(b)に示すように、前胴部12及び後胴部13は、各々、周方向に2分割される弧状部分である前胴ユニット12a,12b及び後胴ユニット13a,13bを本溶接により接合一体化して構成されており、前胴部12は、分割面Paに沿って各前胴ユニット12a,12bから前胴部12の径方向内方に各々突出して設けられた一対の前胴接合フランジ23a,23bを重ね合わせ、前胴部12の内側において一対の前胴接合フランジ23a,23bの外周端面部における接合角部24に本溶接30を施すことにより(図10(a)〜(c)参照)、接合一体化に必要な接合強度が保持されており、且つ本溶接30が施された一対の前胴接合フランジ23a,23bの外周端面部における接合角部24を切断することにより、前胴部12が複数(2つ)の前胴ユニット12a,12bに解体されるようになっている。

【0022】

また、本実施形態では、図1に示すように、前胴部12と後胴部13との間に、周方向に2分割される弧状部分である中胴ユニット14a,14bを本溶接30により接合一体化して構成される中折れ中胴部14を含んでおり、中折れ中胴部14は、図4(a),(b)に示すように、分割面Pcに沿って各中胴ユニット14a,14bから中折れ中胴部14の径方向内方に各々突出して設けられた一対の中胴接合フランジ25a,25bを重ね合わせ、中折れ中胴部14の内側において一対の中胴接合フランジ25a,25bの外周端面部における接合角部26に本溶接30を施すことにより(図11参照)、接合一体化に必要な接合強度が保持されており、且つ本溶接30が施された一対の中胴接合フランジ25a,25bの外周端面部における接合角部26を切断することにより、中折れ中胴部14が複数(2つ)の中胴ユニット14a,14bに解体されるようになっている。

【0023】

さらに、本実施形態では、前胴部12及び中折れ中胴部14の外周面には、分割面Pa,Pcに沿って、分割面Pa,Pcの隙間を埋めるシール溶接27が施されている(図10〜図11参照)。

【0024】

さらにまた、本実施形態では、前胴部12の分割面Paに沿って各前胴ユニット12a,12bから前胴部12の径方向内方に各々突出して設けられる前胴接合フランジ23a,23bは、隔壁22及びカッター駆動装置16の保持ホルダー(駆動装置ホルダー)28に一体として接合されている。

【0025】

なお、本実施形態では、到達立坑に到達した泥土圧式シールド掘削機11は、スキンプレート10を解体するのに先立って、内部の機器が解体、撤去される。すなわち、例えば図5に示す回転カッター15は、中央から片側に寄った分割面Pdにより、2つのカッターユニット15a,15bに分解されて解体される。また、図6に示すカッター駆動装置16は、隔壁22の中央部分に開口形成された中央装着開口22aの周囲を囲んで設けられた駆動装置ホルダー28(図1参照)から取り外されて解体される。さらに、図7に示す排土機構17は、隔壁22の下部に開口形成された下部装着開口29(図1参照)から取り外されて解体される。さらにまた、図8に示すエレクター装置20は、上部に設けられたボルト接合による分割面Peにより、2つのエレクターユニット20a,20bに分解されて解体される。

【0026】

そして、本実施形態では、前胴部12は、本溶接30が施された一対の接合フランジ23a,23bの外周端面部における接合角部24を切断することにより、前胴部12が複数(2つ)の前胴ユニット12a,12bに解体されるようになっており、中折れ中胴部14は、本溶接30が施された一対の中胴接合フランジ25a,25bの外周端面部における接合角部26を切断することにより、複数(2つ)の中胴ユニット14a,14bに解体されるようになっている。

【0027】

すなわち、本実施形態では、図9及び図10(a)〜(c)に示すように、前胴部12の接合フランジ23a,23bは、例えば厚さが40mm程度の金属プレートからなり、同じく厚さが40mm程度の金属プレートからなる前胴部12及び隔壁22に溶接等によって強固に接合固定されている。また接合フランジ23a,23bは、前胴部12の内側面から隔壁22の内側面にかけて、分割面Paに沿った平面形状が略L字形となるように取り付けられており、略L字形の径方向内側の端部には、隔壁22の中央装着開口22aの周囲を囲む円環状の駆動装置ホルダー28が接合されている。したがって、本実施形態では、接合フランジ23a,23bは、各前胴ユニット12a,12bから隔壁22及び駆動装置ホルダー28に跨って一体として接合されることになる。これによって、前胴部12の本体部分である前胴ユニット12a,12bに対する、隔壁22及び駆動装置ホルダー28の固定状態が効果的に補強されることになる。隔壁22及び駆動装置ホルダー28は、前胴部12と同様に分割され、工場等において各前胴ユニット12a,12bに接合された状態で、シールド工事現場に搬入される。

【0028】

そして、本実施形態では、上下の前胴ユニット12a,12bから各々径方向内方に突出する一対の前胴接合フランジ23a,23bを重ね合わせると共に、重ね合わせた前胴接合フランジ23a,23bの、前胴部12及び隔壁22との接合部分を除いた、駆動装置ホルダー28との接合部分を含む外周端面部における接合角部24に、開先深さが例えば25mm程度の本溶接30を、必要な接合強度を確保するのに十分な溶接長さで施すことにより、前胴ユニット12a,12bが強固且つ安定した状態で接合一体化された前胴部12が形成される。またこの外周端面部に施された本溶接30をガス溶断等によって切断することにより、前胴部12が上下の前胴ユニット12a,12bに容易に解体されることになる。

【0029】

また、本実施形態では、前胴部12の外周面及び隔壁22の外側の面には、分割面Paに沿って、分割面Paの隙間を埋めることを目的として念のために行う簡易なシール溶接27が例えば6mm程度の開先深さで施されている。このシール溶接27もまた、ガス溶断等によって、前胴部12に歪を発生させることなく簡易に切断されることにより、前胴部12が上下の前胴ユニット12a,12bに容易に解体されることになる。

【0030】

さらに、本実施形態では、一対の前胴接合フランジ23a,23bには、各々位置合わせ孔31が設けられており、この位置合わせ孔31に例えば位置合わせピンを挿通することにより、一対の前胴接合フランジ23a,23bを位置合わせしてから、外周端面部における接合角部24に本溶接30が施されるようになっている。

【0031】

さらにまた、本実施形態では、一対の前胴接合フランジ23a,23bには、各々複数のボルト締着孔32が設けられており、これらのボルト締着孔32を位置合わせして接合ボルト33を締着することにより、さらに強固且つ安定した状態で重ね合わせた一対の前胴接合フランジ23a,23bを接合することができるようになっている。これらの接合ボルト33は、前胴部12の解体時に取り外されたり、切断されることにより、前胴接合フランジ23a,23bの接合状態が容易に解除されることになる。

【0032】

一方、中折れ中胴部14の中胴接合フランジ25a,25bは、図9及び図11に示すように、例えば厚さが40mm程度の金属プレートからなり、中折れ中胴部14の先端部分に取り付けた摺動リングプレート34の内側面から中折れ中胴部14の内側面にかけて、1箇所の角部が斜めに切り欠かれた略矩形の平面形状を有するように分割面Pcに沿って配置され、溶接等によって強固に接合固定されている。

【0033】

そして、本実施形態では、上下の中胴ユニット14a,14bから各々径方向内方に突出する一対の中胴接合フランジ25a,25bを重ね合わせると共に、重ね合わせた中胴接合フランジ25a,25bの外周端面部における接合角部26に、開先深さが例えば25mm程度の本溶接30を、必要な接合強度を確保するのに十分な溶接長さで施すことにより、中胴ユニット14a,14bが強固且つ安定した状態で接合一体化された中折れ中胴部14が形成される。またこの外周端面部に施された本溶接30をガス溶断等によって切断することにより、中折れ中胴部14が上下の中胴ユニット14a,14bに容易に解体されることになる。

【0034】

また、本実施形態では、中折れ中胴部14及び摺動リングプレート34の外周面には、分割面Pcに沿って、分割面Pcの隙間を埋めることを目的として念のために行う簡易なシール溶接27が例えば6mm程度の開先深さで施されている。このシール溶接27もまた、ガス溶断等によって、中折れ中胴部14に歪を発生させることなく簡易に切断されることにより、中折れ中胴部14が上下の中胴ユニット14a,14bに容易に解体されることになる。

【0035】

さらに、本実施形態では、一対の中胴接合フランジ25a,25bには、各々位置合わせ孔31が設けられており、この位置合わせ孔31に例えば位置合わせピンを挿通することにより、一対の中胴接合フランジ25a,25bを位置合わせしてから、外周端面部における接合角部26に本溶接30が施されるようになっている。

【0036】

さらにまた、本実施形態では、一対の中胴接合フランジ25a,25bには、各々複数のボルト締着孔32が設けられており、これらのボルト締着孔32を位置合わせして接合ボルト33を締着することにより、さらに強固且つ安定した状態で重ね合わせた一対の中胴接合フランジ25a,25bを接合することができるようになっている。これらの接合ボルト33は、中折れ中胴部14の解体時に取り外されたり、切断されることにより、中胴接合フランジ25a,25bの接合状態が容易に解除されることになる。

【0037】

なお、本実施形態では、後胴部13は、内側でセグメントが組み立てられる部分であり、ガス溶断等によって後胴部13を直接切断して高熱等による歪が生じても、再接合時にそれ程精度を要求される部分ではなく、補修も比較的容易であると共に、後胴部13から径方向内側に突出させて接合フランジを設けると、セグメントの組立作業の邪魔になる。したがって、後胴部13に対しては、図3(a),(b)及び図12に示すように、分割面Pbによって上下に分割される後胴ユニット13a,13bは、接合フランジを設けることなく、後胴部13に対して直接、従来の一般的な方法と同様に、これらの端部を突合せた状態で、分割面Pbに沿った内側角部に開先深さが例えば25mm程度の本溶接35を施すと共に、分割面Pbに沿った外側角部に開先深さが例えば6mm程度のシール溶接36を施して、後胴ユニット13a,13bを接合一体化する。またスキンプレート10の解体時に、これらの本溶接35やシール溶接36をガス溶断等によって切断することにより、後胴部13が上下の後胴ユニット13a,13bに容易に分離解体されることになる。

【0038】

また、本実施形態では、中折れ中胴部14と後胴部13は、図9及び図13に示すように、これらの端部を突き合わせた状態で、軸方向分割面Pfに沿って周方向に施された、内側角部の開先深さが例えば25mm程度の本溶接37と、外側角部の開先深さが例えば6mm程度のシール溶接38とによってトンネルの軸方向に接合一体化されている。またスキンプレート10の解体時には、これらの本溶接37やシール溶接38をガス溶断等によって切断することにより、中折れ中胴部14と後胴部13が容易に分離解体されることになる。

【0039】

そして、上述の構成を備える本実施形態の転用可能なシールド掘削機11のスキンプレート10によれば、本溶接30,35,37による接合によって、分割される部分における接合強度を十分に確保することができると共に、特に高い接合精度が求められる前胴部12や中折れ中胴部14における分割面Pa,Pcに沿った分割箇所においても、歪が発生するのを回避しつつ接合部分を切断して容易に解体することが可能になる。

【0040】

すなわち、本実施形態によれば、前胴部12及び中折れ中胴部14は、分割面Pa,Pcに沿って前胴ユニット12a,12bや中胴ユニット14a,14bから各々径方向内方に突出して設けられた一対の前胴接合フランジ23a,23bや中胴接合フランジ25a,25bを重ね合わせ、前胴部12や中折れ中胴部14の内側においてこれらの外周端面部における接合角部24,26に本溶接30を施すので、所定の厚さ、長さ、及び開先深さで施された当該本溶接30によって、前胴部12や中折れ中胴部14から離れた部分で接合一体化に必要な十分な接合強度が保持されると共に、大きな土圧や水圧に抵抗できる十分な接合強度が得られることになる。また本溶接30が施された一対の前胴接合フランジ23a,23bや中胴接合フランジ25a,25bの外周端面部の接合角部24,26をガス溶断等によって切断することにより、前胴部12や中折れ中胴部14から相当程度で離れた位置で切断作業が行われるので、スキンプレート10を解体する際の切断時の高熱によって、前胴部12や中折れ中胴部14に歪が発生するのを効果的に回避することが可能になる。

【0041】

したがって、本実施形態の転用可能なスキンプレート10によれば、多くの手間を要することなく組立作業や解体作業を容易に行うことができると共に、本溶接により接合部分を接合して、大きな土圧や水圧に耐え得る十分な強度を有する接合部分を介して一体化されることが可能になり、また回収や再利用を効率良く行って、シールド工事における設備費の低減等を容易に図ることが可能になる。

【0042】

なお、本発明は上記実施形態に限定されることなく種々の変更が可能である。例えば、本発明のスキンプレートは、泥土圧式シールド掘削機以外の、その他のシールド掘削機の外殻体として用いることができる。また、前胴部、後胴部、或いは中折れ中胴部は、水平若しくは略水平な分割面に沿って上下に2分割されるものである必要は必ずしもなく、垂直又は斜め方向の分割面に沿って分割されたり、3個以上の弧状部分に分割されるものであっても良い。さらに、中折れ中胴部が設けれていない、前胴部と後胴部とからなるスキンプレートを構成することもできる。

【図面の簡単な説明】

【0043】

【図1】本発明の好ましい一実施形態に係るスキンプレートが用いられるシールド掘削機の構成を説明する平面図である。

【図2】分割面に沿って分割される前胴部の構成を説明する(a)は正面図、(b)は断面図である。

【図3】分割面に沿って分割される後胴部の構成を説明する(a)は正面図、(b)は断面図である。

【図4】分割面に沿って分割される中折れ中胴部の構成を説明する(a)は正面図、(b)は断面図である。

【図5】シールド掘削機から解体された回転カっターの正面図である。

【図6】シールド掘削機から解体されたカッター駆動装置の側面図である。

【図7】シールド掘削機から解体された排土機構の側面図である。

【図8】シールド掘削機から解体されたエレクター装置の正面図である。

【図9】スキンプレートの接合部分の構成を説明する、シールド掘削機の一部を切り欠いて示す略示平面図である。

【図10】スキンプレートの接合部分の構成を説明する、(a)は図9のD−Dに沿った拡大断面図、(b)は図9のE−Eに沿った拡大断面図、(c)は図9のF−Fに沿った拡大断面図である。

【図11】スキンプレートの接合部分の構成を説明する、図9のG−Gに沿った拡大断面図である。

【図12】スキンプレートの接合部分の構成を説明する、図9のH−Hに沿った拡大断面図である。

【図13】スキンプレートの接合部分の構成を説明する、図9のA部拡大断面図である。

【符号の説明】

【0044】

10 スキンプレート

11 泥土圧式シールド掘削機

12 前胴部

12a,12b 前胴ユニット

13 後胴部

13a,13b 後胴ユニット

14 中折れ中胴部

14a,14b 中胴ユニット

15 回転カッター

16 カッター駆動装置

22 隔壁

23a,23b 前胴接合フランジ

24 前胴接合フランジの外周端面部における接合角部

25a,25b 中胴接合フランジ

26 中胴接合フランジの外周端面部における接合角部

27,36,38 シール溶接

28 駆動装置ホルダー

30,35,37 本溶接

31 位置合わせ孔

32 ボルト締着孔

33 接合ボルト

34 摺動リングプレート

Pa,Pb,Pc 分割面

Pf 軸方向分割面

【特許請求の範囲】

【請求項1】

先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含み、到達立坑で分割解体されて他のシールド工事現場において転用可能なシールド掘削機のスキンプレートであって、

前記前胴部及び前記後胴部は、各々、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成されており、

前記前胴部は、分割面に沿って各弧状部分から前記前胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記前胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記前胴部が複数の弧状部分に解体されることを特徴とする転用可能なシールド掘削機のスキンプレート。

【請求項2】

前記前胴部と前記後胴部との間に、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成される中折れ中胴部を含んでおり、該中折れ中胴部は、分割面に沿って各弧状部分から前記中折れ中胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記中折れ中胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記中折れ中胴部が複数の弧状部分に解体される請求項1に記載の転用可能なシールド掘削機のスキンプレート。

【請求項3】

前記一対の接合フランジには各々位置合わせ孔が設けられており、前記一対の接合フランジを前記位置合わせ孔を介して位置合わせして、前記外周端面部における接合角部に前記本溶接が施される請求項1又は2に記載の転用可能なシールド掘削機のスキンプレート。

【請求項4】

前記一対の接合フランジには各々複数のボルト締着孔が設けられており、これらのボルト締着孔を位置合わせして接合ボルトが締着される請求項1〜3のいずれかに記載の転用可能がなシールド掘削機のスキンプレート。

【請求項5】

前記前胴部及び/又は前記中折れ中胴部の外周面には、前記分割面に沿って、前記分割面の隙間を埋めるシール溶接が施される請求項1〜4のいずれかに記載の転用可能なシールド掘削機のスキンプレート。

【請求項6】

前記前胴部の分割面に沿って各弧状部分から径方向内方に各々突出して設けられる接合フランジは、前記隔壁及び前記カッター駆動装置の保持ホルダーに一体として接合されている請求項1〜5のいずれかに記載の転用可能なシールド掘削機のスキンプレート。

【請求項1】

先端に回転カッターが設けられると共に、内側に隔壁及びカッター駆動装置が設けられる前胴部と、内側でセグメントが組み立てられる後胴部とを含み、到達立坑で分割解体されて他のシールド工事現場において転用可能なシールド掘削機のスキンプレートであって、

前記前胴部及び前記後胴部は、各々、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成されており、

前記前胴部は、分割面に沿って各弧状部分から前記前胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記前胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記前胴部が複数の弧状部分に解体されることを特徴とする転用可能なシールド掘削機のスキンプレート。

【請求項2】

前記前胴部と前記後胴部との間に、周方向に分割される複数の弧状部分を本溶接により接合一体化して構成される中折れ中胴部を含んでおり、該中折れ中胴部は、分割面に沿って各弧状部分から前記中折れ中胴部の径方向内方に各々突出して設けられた一対の接合フランジを重ね合わせ、前記中折れ中胴部の内側において前記一対の接合フランジの外周端面部における接合角部に本溶接を施すことにより、接合一体化に必要な接合強度が保持されており、且つ前記本溶接が施された前記一対の接合フランジの外周端面部における接合角部を切断することにより、前記中折れ中胴部が複数の弧状部分に解体される請求項1に記載の転用可能なシールド掘削機のスキンプレート。

【請求項3】

前記一対の接合フランジには各々位置合わせ孔が設けられており、前記一対の接合フランジを前記位置合わせ孔を介して位置合わせして、前記外周端面部における接合角部に前記本溶接が施される請求項1又は2に記載の転用可能なシールド掘削機のスキンプレート。

【請求項4】

前記一対の接合フランジには各々複数のボルト締着孔が設けられており、これらのボルト締着孔を位置合わせして接合ボルトが締着される請求項1〜3のいずれかに記載の転用可能がなシールド掘削機のスキンプレート。

【請求項5】

前記前胴部及び/又は前記中折れ中胴部の外周面には、前記分割面に沿って、前記分割面の隙間を埋めるシール溶接が施される請求項1〜4のいずれかに記載の転用可能なシールド掘削機のスキンプレート。

【請求項6】

前記前胴部の分割面に沿って各弧状部分から径方向内方に各々突出して設けられる接合フランジは、前記隔壁及び前記カッター駆動装置の保持ホルダーに一体として接合されている請求項1〜5のいずれかに記載の転用可能なシールド掘削機のスキンプレート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−248515(P2008−248515A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−88757(P2007−88757)

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000140292)株式会社奥村組 (469)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月29日(2007.3.29)

【出願人】(000140292)株式会社奥村組 (469)

【Fターム(参考)】

[ Back to top ]