軸受装置

【課題】軸の回転運動と軸方向スライド運動とを高効率に支持することができ、コンパクトで低コストな軸受装置を提供すること。

【解決手段】軸受装置2は、相対的に回転および軸方向スライドする軸1を支持する。軸受装置2は、外輪、内輪、および内・外輪間に介在する転動体を有する転がり軸受3と、転がり軸受3の内輪の内周に固定され、内周面が軸1の軸方向スライドに対する軸受面を構成する含油焼結金属からなるスリーブ4とを備える。

【解決手段】軸受装置2は、相対的に回転および軸方向スライドする軸1を支持する。軸受装置2は、外輪、内輪、および内・外輪間に介在する転動体を有する転がり軸受3と、転がり軸受3の内輪の内周に固定され、内周面が軸1の軸方向スライドに対する軸受面を構成する含油焼結金属からなるスリーブ4とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸の回転運動と軸方向スライド運動の双方を支持する軸受装置に関する。

【背景技術】

【0002】

例えば複写機(デジタルPPC、カラーPPC等)、プリンタ(カラーLBP、カラーLED、インクジェットプリンタ等)、ファクシミリ、あるいはこれらを組み合わせて構成された複合機等の多種多様の画像形成装置においては、記録媒体としての紙を搬送し、あるいは所定の画像形成処理を行うために多数のローラが使用されている。この種のローラの一例として、給紙カセット等に収容された紙をピックアップするピックアップローラ、ピックアップされた紙を感光ドラムや転写ローラの回転にタイミングを合わせて両部材間に供給するレジストローラ、感光ドラムや転写ベルトに形成した未定着のトナー画像を紙に転写する転写ローラ、未定着画像を加熱・加圧して紙に定着させる加圧ローラや定着ローラ、その他の用紙搬送用のローラを挙げることができる。

【0003】

これらの接紙ローラにおいては、印字精度を高めるために、紙に対するローラの軸方向位置を変位可能とする構成が求められる場合がある。例えば特開平6−1499号公報(特許文献1)には、ループを形成した用紙を転写ドラムに給紙する際に、用紙のねじれ方向の応力を解放して重ねて転写する画像のズレを防止するため、レジローラ装置の駆動ローラとピンチローラとを用紙の幅方向に移動可能に設ける構成が開示され、特開平9−230718号公報(特許文献2)には、中間転写ベルトの抵抗低下ムラによる異常画像の発生を防止するため、転写紙サイズの大小に応じて転写ローラを軸方向に移動させて、紙転写ローラのベルト当接幅を紙サイズ幅と同一にする構成が開示されている。

【0004】

その一方、接紙ローラの軸を支持する軸受として、例えば特開平5−332363号公報(特許文献3)には、給紙ローラのローラシャフトの回転を焼結含油軸受で支持する構成が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−1499号公報

【特許文献2】特開平9−230718号公報

【特許文献3】特開平5−332363号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

用紙に接するローラを回転運動および軸方向スライド運動させる際に、ローラと軸が一体に回転及び軸方向スライドする構成においては、軸の回転運動と軸方向スライド運動の双方を軸受で支持する必要がある。この場合において、特許文献3に記載された焼結含油軸受をそのまま転用したのでは、軸回転時の摩擦係数が転がり軸受の5〜10倍程度まで高くなり、駆動力のロスが大きくなる。回転運動と軸方向スライド運動の双方を支持する軸受として、例えば特許文献1に記載のようにリニアボールベアリングを使用することも考えられるが、リニアボールベアリングでは、部品点数が多いために高コスト化する、熱処理されたボールが軸の外周面を転動するために軸の表面硬度を増す必要がある、あるいは軸受の軸方向寸法が増大する、等の問題を生じる。

【0007】

本発明は、上記事情に鑑み、軸の回転運動と軸方向スライド運動とを高効率に支持することができ、コンパクトで低コストな軸受装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための本発明の軸受装置は、相対的に回転および軸方向スライドする軸を支持するための軸受装置であって、外輪、内輪、および内・外輪間に介在する転動体を有する転がり軸受と、転がり軸受の内輪の内周に固定され、内周面が軸の軸方向スライドに対する軸受面を構成する含油焼結金属からなるスリーブとを備えたことを特徴とする。

【0009】

この構成では、軸の軸方向スライド運動が、スリーブの軸受面で支持される。含油焼結金属製のスリーブは、焼結金属から構成されているので、従来の転がり軸受の転動体に比較して硬度が低く、また、油の潤滑があるため、軸が軟らかい場合でも、軸の外周面に損傷や摩耗を生じにくい。そのため、軸の高硬度化が不要となる。

【0010】

軸はスリーブの内周に嵌合されるが、その嵌め合いすきまを適切に選定することで、スリーブに対する軸の軸方向スライド運動を許容する一方で、軸の回転に対してスリーブを共回りさせることができる。そのため、軸の回転運動を転がり軸受の内輪に伝達し、転がり軸受で回転運動を支持することができる。このように軸の軸方向スライド運動をスリーブの軸受面で支持し、回転運動を転がり軸受で支持することにより、軸の軸方向スライド運動と回転運動の双方を支持可能なコンパクトで低コストの軸受装置を提供することが可能となる。このように、本発明の軸受装置は、相対的に回転および軸方向スライド(直動)する軸を支持することができるので、回転・直動軸受装置と呼ぶこともできる。

【0011】

上記の構成において、スリーブを、鉄の含有量が60wt%以下の銅系又は銅鉄系の焼結金属で形成すれば、スリーブの軸受面を軟質化することができ、これにより軸を低硬度に形成することができる。従って、例えば軸を快削鋼等の軟質鋼材料で形成してその熱処理を省略することが可能となり、軸の低コスト化を図ることができる。

【0012】

スリーブの軸受面に鉄と未反応の黒鉛を遊離させれば、この黒鉛が固体潤滑剤として機能するため、軸の軸方向スライド運動時の摺動抵抗を抑制することができる。この場合、スリーブにおける黒鉛の添加量を1wt%未満とすることができる。

【0013】

転がり軸受の外輪と軸との間を通電可能にすることにより、ローラに帯電した静電気をアースして画像形成機能等への悪影響を防止することが可能となる。

【0014】

軸受装置の通電性は、例えば転がり軸受に導電性潤滑剤(例えば導電性グリース)を封入することで得ることができる。

【0015】

スリーブと軸の嵌合面(互いに嵌合する、スリーブの内周面および軸の外周面の双方)の断面形状を非真円形状にすれば、軸とスリーブの相対回転を規制することができ、軸の回転運動を、スリーブを介して確実に転がり軸受の内輪に伝達することができる。

【0016】

焼結金属製のスリーブは、多数の空孔を有するため、鋼等の溶成材よりも容易に塑性変形させることができる。そのため、多少内輪の内周面の精度が劣っていても、転がり軸受の内輪の内周にスリーブを圧入する際に両者の芯合わせを行うことにより、高い同軸度で内輪とスリーブを固定することができる。従って、内輪の内周面は、仕上げ加工を省略した面精度の低い面、例えば未研削面にすることができ、これにより軸受装置の製造コストを低廉化することができる。

【0017】

スリーブに補油部材を設けることにより、スリーブに潤滑油を逐次補給できるので、長期使用により潤滑油が消費された場合も、軸受面での潤滑油の枯渇を防止することができる。

【0018】

スリーブと転がり軸受の内輪との間で軸方向の抜け止めを行うのが望ましい。この抜け止めは、止め輪を装着し、あるいはスリーブ加締めにより行うことができる。

【0019】

以上に述べた軸受装置と、スリーブの内周に挿入され、画像形成装置の接紙ローラを構成するローラ体が固定された軸とを有する軸受ユニットであれば、ローラ体の軸方向移動と回転運動の双方を低コストにかつ高効率に支持することができる。また、軸受部をコンパクトにできるので、ローラ周辺の設計自由度が向上する。

【発明の効果】

【0020】

本発明の軸受装置によれば、軸の軸方向スライド運動と回転運動の双方を高効率に支持することができ、かつこの種の軸受装置のコンパクト化と低コスト化を図ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る画像形成装置の概略構成を示す断面図である。

【図2】ローラ及び軸受装置の実施形態を示す断面図である。

【図3】本発明の実施形態に係る軸受装置の径方向断面図である。

【図4】本発明の実施形態に係る軸受装置の変形例を示す径方向断面図であり、(A)が補油部材を埋設したものであり、(B)が抜け止め用の止め輪を嵌合させたものである。

【図5】軸とスリーブの径方向断面図であり、(A)が嵌合面を円筒形とした場合、(B)が嵌合面を四角形とした場合、(C)が嵌合面の一部を平坦面とした場合、(D)が嵌合面の2箇所を平坦面とした場合を示す。

【図6】加締めによる内輪とスリーブの間の抜け止め構造を示す断面図である。

【図7】スリーブの斜視図およびその端面の拡大断面図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態について図面に基づき説明する。

【0023】

図1は、本発明の実施形態に係る画像形成装置の一例としてレーザビームプリンタの概略構成を示す。

【0024】

この画像形成装置は、画像形成部20と、画像形成部20にシートとしての紙26を供給する給紙部25と、画像形成部20により表面に画像を形成した紙26を装置外部に排出する排紙部27とを主な構成要素とする。

【0025】

まず、画像形成部20について詳述する。画像形成部20は、レーザ露光式4連タンデム方式であり、複数(4つ)の感光ドラム21と、各感光ドラム21の周囲に配置される複数の現像装置22と、現像装置22よりも下流側に配置される転写電極23、および定着部24とを主に備えている。

【0026】

4つの感光ドラム21は、複数の支持ローラ28によって支持される転写ベルト29の長手方向に沿って並列配置される。各感光ドラム21の周囲には、感光ドラム21の外周面を帯電する帯電電極30が設けられ、帯電電極30の回転方向下流側には、入力画像情報を色分解して得た複数の単色の画像情報を色毎に各感光ドラム21にレーザ露光して静電潜像を形成する露光装置31が設けられる。本実施形態では、この色分解して得られる複数の単色とは、イエロー(Y)、マゼンダ(M)、シアン(C)、ブラック(BK)である。さらに露光装置31の回転方向下流側には、上記各色からなる現像剤(トナー)で現像を行う現像ローラ32を備えた現像装置22が配置され、その下流側には転写電極23が配置される。もちろん、転写電極23に代えて、例えば図示は省略するが、電圧印加手段を備えた転写ローラを使用することもできる。

【0027】

図示しない画像入力手段により電子画像情報が入力されると、矢印方向に回転する感光ドラム21の外周面が、帯電電極30によって一定電圧に帯電される。次いで露光装置31から入力画像情報を色分解して得られた各色の画像情報に基づいて、レーザ光が各感光ドラム21に照射され、各色の静電潜像が各感光ドラム21の表面にそれぞれ形成される。この静電潜像に現像装置22の現像ローラ32により逆極性の電荷を有する各色トナーを付着することで感光ドラム21上に各可視像(現像画像)が形成される。

【0028】

次に、給紙部25について詳述する。給紙部25は、給紙カセット等の紙収容部33と、紙収容部33の上端側に位置するピックアップローラ34と、ピックアップローラ34の下流側に配置される一対の分離ローラ35,35と、搬送ローラ36,36、およびレジストローラ37,37とで構成される。

【0029】

ピックアップローラ34により紙収容部33から送り出された1又は複数枚の紙26は、分離ローラ35,35によって1枚に分離される。分離された紙26は、搬送ローラ36,36によって搬送路38a,38b内を搬送され、下流側に位置するレジストローラ37,37に案内される。そして、停止した状態のレジストローラ37,37の挟持部(ニップ部ともいう)に紙26の先端を突き当てて姿勢を整えた後、感光ドラム21や転写ベルト29とタイミングを合わせてレジストローラ37,37を回転させることで、紙26が転写ベルト29上に静電吸着された状態で送り出され、図中矢印の方向に搬送される。

【0030】

転写ベルト29に吸着された紙26は、転写ベルト29の移動により,各感光ドラム21と転写電極23との対向箇所(転写部)に順次搬送され、感光ドラム21上の可視像が、転写電極23の逆極性電圧の印加により紙26上に転写される。その後、図示しない分離電極によって転写ベルト29との静電吸着状態を解除した紙26が定着部24に搬送され、定着ローラ39および加圧ローラ40による加熱および加圧によりトナー画像が紙26の表面に定着する。これにより、紙26上に、イエロー、マゼンダ、シアン、ブラックの4色の可視像を重ね合わせたカラー電子写真が得られる。この後、紙26は定着部24の下流側に位置する排紙部27に搬送され、排紙部27に備えた排紙ローラ41,41によって画像形成装置の外部に排出される。

【0031】

以上に述べた画像形成装置においては、給紙部25に設けられたピックアップローラ34、分離ローラ35,35、搬送ローラ36,36、およびレジストローラ37,37と、定着部24に設けられた定着ローラ39および加圧ローラ40と、排紙部27に設けられた排紙ローラ41とが紙26と接触する接紙ローラに該当する。この他、図示は省略するが、転写ベルト29を紙の搬送路と分離し、各感光ドラム21に形成された可視像を転写ベルト29に転写した上で、転写ローラと転写ベルト29の駆動ローラとで形成される転写ニップに用紙を供給し、用紙に転写ベルト上の未定着画像を転写するタイプの画像形成装置(特許文献2参照)においては、転写ローラも接紙ローラに該当する。

【0032】

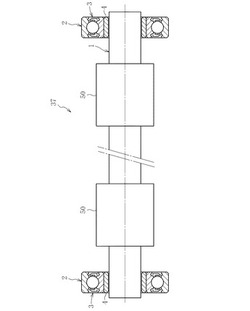

以上に述べた各種接紙ローラにおいて、ローラが回転運動及び軸方向スライド運動を行い、かつ軸1がローラに追従してこれらの二種運動を行う場合、軸1の両端を支持する軸受には、これら二種運動のそれぞれを支持する機能が求められる。図2は、この機能を有する軸受装置2および軸受装置2に支持された接紙ローラ、具体的にはレジストローラ37を示す断面図である。なお、本実施形態では、図2に例示するように、軸受装置2と接紙ローラとで軸受ユニットが構成されている。

【0033】

レジストローラ37は、軸1と軸1に圧入等の手段で固定されたローラ体50とで構成される。本実施形態では、軸1に2つのローラ体50を用紙幅に合わせた適宜の間隔で固定した場合を例示している。軸1は熱処理していない軟質の鋼材、例えば快削鋼で形成され、表面にはニッケルめっきが施されている。ローラ37は金属、樹脂、ゴム等の材料単体で、もしくはこれらの材料の複合体で形成される。ローラ37は図示しない回転運動の駆動源および軸方向スライド運動の駆動源によって駆動される。ローラ37の回転運動および軸方向スライド運動は、個別に行う他、双方を同時に行う複合的な運動でもよい。

【0034】

軸1の両端は軸受装置2によって支持されている。軸受装置2は、転がり軸受3と、この転がり軸受3の内周に固定されたスリーブ4とを備える。

【0035】

図3に拡大して示すように、転がり軸受3は、例えば深溝玉軸受で構成され、アウタレース5aを有する外輪5と、インナレース6aを有する内輪6と、アウタレース5aとインナレース6aとの間に介在する転動体としてのボール7と、ボール7を周方向等間隔で保持する保持器8とを主要な構成要素とする。外輪5の外周面は図示しないハウジングに固定され、内輪6の内周には軸1が挿入されている。外輪5と内輪6との間の空間は、シール部材9によってシールされており(非接触シール)、シール部材9でシールされた軸受内部空間にグリース等の潤滑剤が封入されている。後述する理由から、潤滑剤としては導電性を有するもの、例えば導電性グリースを使用するのが好ましい。

【0036】

スリーブ4は、焼結金属製の円筒形であり、転がり軸受3の内輪6の内周に圧入固定されている。圧入代の大きさは、内輪6のインナレース6aが圧入後に拡径方向に変形し、転がり軸受の軸受性能に悪影響を及ぼすことがないよう、軸受サイズや接紙ローラに付与される回転トルク等に応じて定める(軽圧入が好ましい)。スリーブ4と内輪6の固定方法は任意であり、接着や圧入接着を用いることもできる。スリーブ4の内周面全域が断面円形の軸受面4aを構成し、この軸受面4aによって、スリーブ4の内周に挿入された軸1の軸方向スライド運動が支持される。

【0037】

スリーブ4は、Feの含有量を60wt%以下とした銅系又は銅鉄系の焼結金属から構成されている。焼結金属として、Feの含有量が60wt%を超える鉄系を使用すると、軸受面が硬くなって軸1に対する攻撃性が強まり、軸1を高硬度の鋼種で形成し、あるいは高硬度化のために熱処理等を行う必要が生じて軸1が高コスト化する。焼結金属は金属粉末の成形→焼成→サイジングという通常の焼結工程を経て製作される。金属粉末には、バインダーとして焼結温度以下で熔融する低融点金属(Sn等)を適量配合し、さらに1wt%未満の黒鉛を配合する。焼結温度を高温とすると、黒鉛が鉄と反応してFe−Cの硬質化合物(パーライト、セメンタイト等)を形成し、軸1に対する攻撃性が増すので、黒鉛と鉄の反応が生じないように低温焼結(850℃以下)とするのが望ましい。また、Cの固溶を抑えるため、雰囲気ガスはCを含まないガス(窒素と水素の混合ガス等)を使用するのが好ましい。このような焼結条件であれば、軸受面4aに鉄と未反応の黒鉛が遊離し、これが固体潤滑剤として機能するので、摺動抵抗の低減を図ることができる。

【0038】

サイジング後の焼結金属には、真空含浸等の手法で潤滑油が含浸される。潤滑油としては、例えば合成炭化水素系潤滑油を使用することができる。潤滑油の動粘度は例えば40℃で10〜32mm2/s程度が好ましい。

【0039】

このようにして製作したスリーブ4を、予め組立てておいた転がり軸受3の内輪6の内周に固定することで、図3に示す軸受装置2が完成する。

【0040】

軸1は、スリーブ4の軸受面4aに対してすきま嵌め状態で嵌合される。軸1の外周面とスリーブ4の軸受面4aとの間のすきま(軸受すきま)にスリーブ4から潤滑油が滲み出し、軸受すきまに油膜が形成される。軸1の外周面とスリーブ4の軸受面4aとの間の嵌め合いは、軸1の軸方向スライド運動は許容する一方で、軸1の回転運動は、想定される回転トルクの範囲内でスリーブ4にトルクを伝達できる程度とする。例えば転がり軸受として6800ZZ、スリーブ4として内径φ8mm、外径φ10mm、長さ5mmを使用し、これらをレジストローラ37に使用する場合、その公差域クラスを例えば10μm〜35μm程度に設定すれば、上記の機能を得ることができる。

【0041】

以上のように構成された軸受装置2では、軸1の軸方向スライド運動が、スリーブ4の軸受面4aで支持される。この時、軸受すきまに油膜が形成されるので、摺動部の摩擦係数を低下させることができる。一方、軸1の回転運動によるトルクはスリーブ4を介して転がり軸受3の内輪6に伝達される。そのため、軸1の回転運動を転がり軸受によって支持することができ、低トルク化が達成される。回転運動の全てを転がり軸受3で支持するのが望ましいが、ごく僅かであれば軸1とスリーブ4の間で相対回転を生じても構わない。このように軸方向スライド運動の支持をスリーブ4に担当させ、回転運動の支持を転がり軸受3に担当させることで、両運動を効率的に支持することができ、併せて軸受装置2の低コスト化およびコンパクト化を図ることができる。

【0042】

以上の説明では、軸1とスリーブ4の嵌合面を円筒形とする場合を例示したが(図5(A)参照)、嵌合面(軸1の外周面および軸受面4a)の断面形状を非真円状(例えば矩形状)にすることもでき、その場合、軸1とスリーブ4の間で確実に回り止め(相対回転の規制)を行うことができる。図5(A)に示す円筒形の嵌合面では、転がり軸受3に封入するグリースの種類やシール部材9の構成によっては、転がり軸受3の摩擦抵抗が増大し、そのためにスリーブ4に対して軸1が空転する場合もあるが、軸1とスリーブ4の間に回り止めを設けることで、かかる事態を確実に防止することができる。このように回り止めを設けた場合、軸受面4aと軸1の外周面との間の嵌め合いは、軸1の軸方向スライド運動を許容する観点のみから定めることができ、嵌め合い公差を広くとることができる。スリーブ4との間で軸1の軸方向スライド運動が許容される限り、軸1とスリーブ4の回り止めは任意の構成をとることができる。例えば図5(B)に示すように嵌合面を多角形状(図示例は四角形状)とし、あるいは同図(C)に示すように嵌合面の一部を平坦面とし、更には同図(D)に示すように嵌合面の周方向2箇所を平坦面とすることができる。この他、キー結合やスプライン嵌合を使用することもできる。

【0043】

本発明のように、スリーブ4を、銅を多く含有する軟質の焼結金属で形成し、かつ摺動部に油膜を介在させることにより、軟らかい快削鋼製の軸1を使用した場合でも、焼結含スリーブ4との接触による軸1の損傷や摩耗を抑制することができる。そのため軸1の高硬度化が不要となり、高硬度化処理に伴う軸1の製作コストの高騰を防止することができる。

【0044】

焼結金属製のスリーブ4は、多数の空孔が存在するため、容易に塑性変形させることができる。そのため、内輪6の内周面の精度が多少劣っていても、内輪6の内周にスリーブ4を圧入する際に、スリーブ4の内周面と外輪5の外周面とを治具で拘束して両者の芯合わせを行うことにより、転がり軸受3とスリーブ4との間に高い同軸度を確保することができる。従って、内輪6の内周面は、切削や鍛造による粗加工後、仕上げ加工を省略した面精度の低い面、例えば未研削面にすることができ、この点からも軸受装置2の製造コストを低廉化することが可能となる。

【0045】

上述の各接紙ローラは、紙との摩擦等に起因して帯電しやすい。この場合、転がり軸受3に通電性を持たせれば、ローラ体50に帯電した電荷を軸1→スリーブ4→内輪6→ボール7→外輪5という経路を経てハウジングに逃がすことができ、ローラ体50に溜まった静電気をアースして画像形成への悪影響を防止することができる。転がり軸受3の通電性は、軸受内部に封入するグリースとして、公知の導電性グリースを使用することで得ることができる。上記ルートによる通電性をさらに向上させるため、スリーブ4に含浸させる潤滑油としても導電性のものを使用するのが望ましい。

【0046】

図4(A)は、図3に示す実施形態において、スリーブ4に補油部材10を設けた実施形態を示す。補油部材10としては、ポリルーブ(登録商標)等に代表される、樹脂基材中にグリースや潤滑油を分散させた構成の固形潤滑剤を使用することができる。図示のように、スリーブ4の軸方向端部の外径側に、凹部4bを形成し、この凹部4bに補油部材10を充填することで、スリーブ4に補油部材10を接触配置することができる。これにより、スリーブ4内の潤滑油が消耗され減少した場合でも、補油部材10からスリーブ4に潤滑油成分が逐次補給されるため、軸受装置2の寿命増大を図ることができる。

【0047】

転がり軸受3の内輪6とスリーブ4の間では、軸方向の抜け止めを行うことができる。図4(B)は、抜け止めの一例として止め輪11を用いたものである。この場合、スリーブ4の軸方向長さを、転がり軸受3の内輪6の軸方向長さより短くし、内輪6の内周面に環状溝6bを形成し、この環状溝6bに止め輪11を嵌合させることで止め輪11の着脱が容易となり、組立作業や分解作業時の作業性が増す。

【0048】

内輪6とスリーブ4の抜け止めは、図6に示すようにスリーブ4を部分的に塑性変形させ、塑性変形部分を内輪6に係合させることでも行うことができる。この種の抜け止めは、例えば、図7に示すように、スリーブ4の両端面の外径端近傍にリング状の溝12を形成し、スリーブ4を内輪6の内周に組み込んだ後で、加締め等により溝12の外径側を塑性変形させ、塑性変形部分13を内輪6(例えば内輪6の外周面取り14)に密着させることで行うことができる。溝12は、焼結後の塑性加工や機械加工で形成する他、圧粉体の成形段階やサイジング段階で型成形することもできる。このようにスリーブ4の塑性変形で抜け止めを行うことにより、塑性変形部分13と内輪6の間の密着度が強化されるため、スリーブ4と内輪6の嵌め合いをすきま嵌めにしても、両者間での回り止めを行うことが可能となる。

【0049】

上記実施形態では、転がり軸受3の軸受形式として深溝玉軸受を例示したが、転がり軸受3としては、例えば、アンギュラ玉軸受、円筒ころ軸受、円すいころ軸受等の他の軸受形式も採用することができる。また、転がり軸受3の外輪5を固定側とする場合を例示したが、これとは逆に軸1を固定側にしてもよい。さらには、二種運動(回転運動および軸方向スライド運動)のうち、一方の運動を転がり軸受3の外輪5に付与し、他方の運動を軸1に付与する場合にも本発明の軸受装置2を使用することができる。

【0050】

また、以上の実施形態では、ローラ37に回転運動や軸方向スライド運動の駆動源を連結した場合を例示したが、ローラ37が他部材の回転運動や軸方向スライド運動に追従してこれらの運動を行う、従動側ローラである場合にも本発明の軸受装置2を使用することができる。

【0051】

以上の説明では、軸受装置2で支持するローラとして、レジストローラを代表例とする接紙ローラを例示したが、本発明の軸受装置2は軸方向スライド運動を行う回転体の支持に広く用いることができる。従って、この種の二種運動が行われる限り、接紙ローラに限らず、感光ドラム21等の他の部材を支持する軸受装置としても使用することができる。もちろん画像形成装置に限らず、自動車や産業機械等の他の用途において、上記二種運動を行う回転体の支持に広く使用することもできる。

【符号の説明】

【0052】

1 軸

2 軸受装置

3 転がり軸受

4 スリーブ

5 外輪

6 内輪

7 ボール(転動体)

34,35,36,37,41 接紙用ローラ

50 ローラ体

【技術分野】

【0001】

本発明は、軸の回転運動と軸方向スライド運動の双方を支持する軸受装置に関する。

【背景技術】

【0002】

例えば複写機(デジタルPPC、カラーPPC等)、プリンタ(カラーLBP、カラーLED、インクジェットプリンタ等)、ファクシミリ、あるいはこれらを組み合わせて構成された複合機等の多種多様の画像形成装置においては、記録媒体としての紙を搬送し、あるいは所定の画像形成処理を行うために多数のローラが使用されている。この種のローラの一例として、給紙カセット等に収容された紙をピックアップするピックアップローラ、ピックアップされた紙を感光ドラムや転写ローラの回転にタイミングを合わせて両部材間に供給するレジストローラ、感光ドラムや転写ベルトに形成した未定着のトナー画像を紙に転写する転写ローラ、未定着画像を加熱・加圧して紙に定着させる加圧ローラや定着ローラ、その他の用紙搬送用のローラを挙げることができる。

【0003】

これらの接紙ローラにおいては、印字精度を高めるために、紙に対するローラの軸方向位置を変位可能とする構成が求められる場合がある。例えば特開平6−1499号公報(特許文献1)には、ループを形成した用紙を転写ドラムに給紙する際に、用紙のねじれ方向の応力を解放して重ねて転写する画像のズレを防止するため、レジローラ装置の駆動ローラとピンチローラとを用紙の幅方向に移動可能に設ける構成が開示され、特開平9−230718号公報(特許文献2)には、中間転写ベルトの抵抗低下ムラによる異常画像の発生を防止するため、転写紙サイズの大小に応じて転写ローラを軸方向に移動させて、紙転写ローラのベルト当接幅を紙サイズ幅と同一にする構成が開示されている。

【0004】

その一方、接紙ローラの軸を支持する軸受として、例えば特開平5−332363号公報(特許文献3)には、給紙ローラのローラシャフトの回転を焼結含油軸受で支持する構成が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−1499号公報

【特許文献2】特開平9−230718号公報

【特許文献3】特開平5−332363号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

用紙に接するローラを回転運動および軸方向スライド運動させる際に、ローラと軸が一体に回転及び軸方向スライドする構成においては、軸の回転運動と軸方向スライド運動の双方を軸受で支持する必要がある。この場合において、特許文献3に記載された焼結含油軸受をそのまま転用したのでは、軸回転時の摩擦係数が転がり軸受の5〜10倍程度まで高くなり、駆動力のロスが大きくなる。回転運動と軸方向スライド運動の双方を支持する軸受として、例えば特許文献1に記載のようにリニアボールベアリングを使用することも考えられるが、リニアボールベアリングでは、部品点数が多いために高コスト化する、熱処理されたボールが軸の外周面を転動するために軸の表面硬度を増す必要がある、あるいは軸受の軸方向寸法が増大する、等の問題を生じる。

【0007】

本発明は、上記事情に鑑み、軸の回転運動と軸方向スライド運動とを高効率に支持することができ、コンパクトで低コストな軸受装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための本発明の軸受装置は、相対的に回転および軸方向スライドする軸を支持するための軸受装置であって、外輪、内輪、および内・外輪間に介在する転動体を有する転がり軸受と、転がり軸受の内輪の内周に固定され、内周面が軸の軸方向スライドに対する軸受面を構成する含油焼結金属からなるスリーブとを備えたことを特徴とする。

【0009】

この構成では、軸の軸方向スライド運動が、スリーブの軸受面で支持される。含油焼結金属製のスリーブは、焼結金属から構成されているので、従来の転がり軸受の転動体に比較して硬度が低く、また、油の潤滑があるため、軸が軟らかい場合でも、軸の外周面に損傷や摩耗を生じにくい。そのため、軸の高硬度化が不要となる。

【0010】

軸はスリーブの内周に嵌合されるが、その嵌め合いすきまを適切に選定することで、スリーブに対する軸の軸方向スライド運動を許容する一方で、軸の回転に対してスリーブを共回りさせることができる。そのため、軸の回転運動を転がり軸受の内輪に伝達し、転がり軸受で回転運動を支持することができる。このように軸の軸方向スライド運動をスリーブの軸受面で支持し、回転運動を転がり軸受で支持することにより、軸の軸方向スライド運動と回転運動の双方を支持可能なコンパクトで低コストの軸受装置を提供することが可能となる。このように、本発明の軸受装置は、相対的に回転および軸方向スライド(直動)する軸を支持することができるので、回転・直動軸受装置と呼ぶこともできる。

【0011】

上記の構成において、スリーブを、鉄の含有量が60wt%以下の銅系又は銅鉄系の焼結金属で形成すれば、スリーブの軸受面を軟質化することができ、これにより軸を低硬度に形成することができる。従って、例えば軸を快削鋼等の軟質鋼材料で形成してその熱処理を省略することが可能となり、軸の低コスト化を図ることができる。

【0012】

スリーブの軸受面に鉄と未反応の黒鉛を遊離させれば、この黒鉛が固体潤滑剤として機能するため、軸の軸方向スライド運動時の摺動抵抗を抑制することができる。この場合、スリーブにおける黒鉛の添加量を1wt%未満とすることができる。

【0013】

転がり軸受の外輪と軸との間を通電可能にすることにより、ローラに帯電した静電気をアースして画像形成機能等への悪影響を防止することが可能となる。

【0014】

軸受装置の通電性は、例えば転がり軸受に導電性潤滑剤(例えば導電性グリース)を封入することで得ることができる。

【0015】

スリーブと軸の嵌合面(互いに嵌合する、スリーブの内周面および軸の外周面の双方)の断面形状を非真円形状にすれば、軸とスリーブの相対回転を規制することができ、軸の回転運動を、スリーブを介して確実に転がり軸受の内輪に伝達することができる。

【0016】

焼結金属製のスリーブは、多数の空孔を有するため、鋼等の溶成材よりも容易に塑性変形させることができる。そのため、多少内輪の内周面の精度が劣っていても、転がり軸受の内輪の内周にスリーブを圧入する際に両者の芯合わせを行うことにより、高い同軸度で内輪とスリーブを固定することができる。従って、内輪の内周面は、仕上げ加工を省略した面精度の低い面、例えば未研削面にすることができ、これにより軸受装置の製造コストを低廉化することができる。

【0017】

スリーブに補油部材を設けることにより、スリーブに潤滑油を逐次補給できるので、長期使用により潤滑油が消費された場合も、軸受面での潤滑油の枯渇を防止することができる。

【0018】

スリーブと転がり軸受の内輪との間で軸方向の抜け止めを行うのが望ましい。この抜け止めは、止め輪を装着し、あるいはスリーブ加締めにより行うことができる。

【0019】

以上に述べた軸受装置と、スリーブの内周に挿入され、画像形成装置の接紙ローラを構成するローラ体が固定された軸とを有する軸受ユニットであれば、ローラ体の軸方向移動と回転運動の双方を低コストにかつ高効率に支持することができる。また、軸受部をコンパクトにできるので、ローラ周辺の設計自由度が向上する。

【発明の効果】

【0020】

本発明の軸受装置によれば、軸の軸方向スライド運動と回転運動の双方を高効率に支持することができ、かつこの種の軸受装置のコンパクト化と低コスト化を図ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態に係る画像形成装置の概略構成を示す断面図である。

【図2】ローラ及び軸受装置の実施形態を示す断面図である。

【図3】本発明の実施形態に係る軸受装置の径方向断面図である。

【図4】本発明の実施形態に係る軸受装置の変形例を示す径方向断面図であり、(A)が補油部材を埋設したものであり、(B)が抜け止め用の止め輪を嵌合させたものである。

【図5】軸とスリーブの径方向断面図であり、(A)が嵌合面を円筒形とした場合、(B)が嵌合面を四角形とした場合、(C)が嵌合面の一部を平坦面とした場合、(D)が嵌合面の2箇所を平坦面とした場合を示す。

【図6】加締めによる内輪とスリーブの間の抜け止め構造を示す断面図である。

【図7】スリーブの斜視図およびその端面の拡大断面図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態について図面に基づき説明する。

【0023】

図1は、本発明の実施形態に係る画像形成装置の一例としてレーザビームプリンタの概略構成を示す。

【0024】

この画像形成装置は、画像形成部20と、画像形成部20にシートとしての紙26を供給する給紙部25と、画像形成部20により表面に画像を形成した紙26を装置外部に排出する排紙部27とを主な構成要素とする。

【0025】

まず、画像形成部20について詳述する。画像形成部20は、レーザ露光式4連タンデム方式であり、複数(4つ)の感光ドラム21と、各感光ドラム21の周囲に配置される複数の現像装置22と、現像装置22よりも下流側に配置される転写電極23、および定着部24とを主に備えている。

【0026】

4つの感光ドラム21は、複数の支持ローラ28によって支持される転写ベルト29の長手方向に沿って並列配置される。各感光ドラム21の周囲には、感光ドラム21の外周面を帯電する帯電電極30が設けられ、帯電電極30の回転方向下流側には、入力画像情報を色分解して得た複数の単色の画像情報を色毎に各感光ドラム21にレーザ露光して静電潜像を形成する露光装置31が設けられる。本実施形態では、この色分解して得られる複数の単色とは、イエロー(Y)、マゼンダ(M)、シアン(C)、ブラック(BK)である。さらに露光装置31の回転方向下流側には、上記各色からなる現像剤(トナー)で現像を行う現像ローラ32を備えた現像装置22が配置され、その下流側には転写電極23が配置される。もちろん、転写電極23に代えて、例えば図示は省略するが、電圧印加手段を備えた転写ローラを使用することもできる。

【0027】

図示しない画像入力手段により電子画像情報が入力されると、矢印方向に回転する感光ドラム21の外周面が、帯電電極30によって一定電圧に帯電される。次いで露光装置31から入力画像情報を色分解して得られた各色の画像情報に基づいて、レーザ光が各感光ドラム21に照射され、各色の静電潜像が各感光ドラム21の表面にそれぞれ形成される。この静電潜像に現像装置22の現像ローラ32により逆極性の電荷を有する各色トナーを付着することで感光ドラム21上に各可視像(現像画像)が形成される。

【0028】

次に、給紙部25について詳述する。給紙部25は、給紙カセット等の紙収容部33と、紙収容部33の上端側に位置するピックアップローラ34と、ピックアップローラ34の下流側に配置される一対の分離ローラ35,35と、搬送ローラ36,36、およびレジストローラ37,37とで構成される。

【0029】

ピックアップローラ34により紙収容部33から送り出された1又は複数枚の紙26は、分離ローラ35,35によって1枚に分離される。分離された紙26は、搬送ローラ36,36によって搬送路38a,38b内を搬送され、下流側に位置するレジストローラ37,37に案内される。そして、停止した状態のレジストローラ37,37の挟持部(ニップ部ともいう)に紙26の先端を突き当てて姿勢を整えた後、感光ドラム21や転写ベルト29とタイミングを合わせてレジストローラ37,37を回転させることで、紙26が転写ベルト29上に静電吸着された状態で送り出され、図中矢印の方向に搬送される。

【0030】

転写ベルト29に吸着された紙26は、転写ベルト29の移動により,各感光ドラム21と転写電極23との対向箇所(転写部)に順次搬送され、感光ドラム21上の可視像が、転写電極23の逆極性電圧の印加により紙26上に転写される。その後、図示しない分離電極によって転写ベルト29との静電吸着状態を解除した紙26が定着部24に搬送され、定着ローラ39および加圧ローラ40による加熱および加圧によりトナー画像が紙26の表面に定着する。これにより、紙26上に、イエロー、マゼンダ、シアン、ブラックの4色の可視像を重ね合わせたカラー電子写真が得られる。この後、紙26は定着部24の下流側に位置する排紙部27に搬送され、排紙部27に備えた排紙ローラ41,41によって画像形成装置の外部に排出される。

【0031】

以上に述べた画像形成装置においては、給紙部25に設けられたピックアップローラ34、分離ローラ35,35、搬送ローラ36,36、およびレジストローラ37,37と、定着部24に設けられた定着ローラ39および加圧ローラ40と、排紙部27に設けられた排紙ローラ41とが紙26と接触する接紙ローラに該当する。この他、図示は省略するが、転写ベルト29を紙の搬送路と分離し、各感光ドラム21に形成された可視像を転写ベルト29に転写した上で、転写ローラと転写ベルト29の駆動ローラとで形成される転写ニップに用紙を供給し、用紙に転写ベルト上の未定着画像を転写するタイプの画像形成装置(特許文献2参照)においては、転写ローラも接紙ローラに該当する。

【0032】

以上に述べた各種接紙ローラにおいて、ローラが回転運動及び軸方向スライド運動を行い、かつ軸1がローラに追従してこれらの二種運動を行う場合、軸1の両端を支持する軸受には、これら二種運動のそれぞれを支持する機能が求められる。図2は、この機能を有する軸受装置2および軸受装置2に支持された接紙ローラ、具体的にはレジストローラ37を示す断面図である。なお、本実施形態では、図2に例示するように、軸受装置2と接紙ローラとで軸受ユニットが構成されている。

【0033】

レジストローラ37は、軸1と軸1に圧入等の手段で固定されたローラ体50とで構成される。本実施形態では、軸1に2つのローラ体50を用紙幅に合わせた適宜の間隔で固定した場合を例示している。軸1は熱処理していない軟質の鋼材、例えば快削鋼で形成され、表面にはニッケルめっきが施されている。ローラ37は金属、樹脂、ゴム等の材料単体で、もしくはこれらの材料の複合体で形成される。ローラ37は図示しない回転運動の駆動源および軸方向スライド運動の駆動源によって駆動される。ローラ37の回転運動および軸方向スライド運動は、個別に行う他、双方を同時に行う複合的な運動でもよい。

【0034】

軸1の両端は軸受装置2によって支持されている。軸受装置2は、転がり軸受3と、この転がり軸受3の内周に固定されたスリーブ4とを備える。

【0035】

図3に拡大して示すように、転がり軸受3は、例えば深溝玉軸受で構成され、アウタレース5aを有する外輪5と、インナレース6aを有する内輪6と、アウタレース5aとインナレース6aとの間に介在する転動体としてのボール7と、ボール7を周方向等間隔で保持する保持器8とを主要な構成要素とする。外輪5の外周面は図示しないハウジングに固定され、内輪6の内周には軸1が挿入されている。外輪5と内輪6との間の空間は、シール部材9によってシールされており(非接触シール)、シール部材9でシールされた軸受内部空間にグリース等の潤滑剤が封入されている。後述する理由から、潤滑剤としては導電性を有するもの、例えば導電性グリースを使用するのが好ましい。

【0036】

スリーブ4は、焼結金属製の円筒形であり、転がり軸受3の内輪6の内周に圧入固定されている。圧入代の大きさは、内輪6のインナレース6aが圧入後に拡径方向に変形し、転がり軸受の軸受性能に悪影響を及ぼすことがないよう、軸受サイズや接紙ローラに付与される回転トルク等に応じて定める(軽圧入が好ましい)。スリーブ4と内輪6の固定方法は任意であり、接着や圧入接着を用いることもできる。スリーブ4の内周面全域が断面円形の軸受面4aを構成し、この軸受面4aによって、スリーブ4の内周に挿入された軸1の軸方向スライド運動が支持される。

【0037】

スリーブ4は、Feの含有量を60wt%以下とした銅系又は銅鉄系の焼結金属から構成されている。焼結金属として、Feの含有量が60wt%を超える鉄系を使用すると、軸受面が硬くなって軸1に対する攻撃性が強まり、軸1を高硬度の鋼種で形成し、あるいは高硬度化のために熱処理等を行う必要が生じて軸1が高コスト化する。焼結金属は金属粉末の成形→焼成→サイジングという通常の焼結工程を経て製作される。金属粉末には、バインダーとして焼結温度以下で熔融する低融点金属(Sn等)を適量配合し、さらに1wt%未満の黒鉛を配合する。焼結温度を高温とすると、黒鉛が鉄と反応してFe−Cの硬質化合物(パーライト、セメンタイト等)を形成し、軸1に対する攻撃性が増すので、黒鉛と鉄の反応が生じないように低温焼結(850℃以下)とするのが望ましい。また、Cの固溶を抑えるため、雰囲気ガスはCを含まないガス(窒素と水素の混合ガス等)を使用するのが好ましい。このような焼結条件であれば、軸受面4aに鉄と未反応の黒鉛が遊離し、これが固体潤滑剤として機能するので、摺動抵抗の低減を図ることができる。

【0038】

サイジング後の焼結金属には、真空含浸等の手法で潤滑油が含浸される。潤滑油としては、例えば合成炭化水素系潤滑油を使用することができる。潤滑油の動粘度は例えば40℃で10〜32mm2/s程度が好ましい。

【0039】

このようにして製作したスリーブ4を、予め組立てておいた転がり軸受3の内輪6の内周に固定することで、図3に示す軸受装置2が完成する。

【0040】

軸1は、スリーブ4の軸受面4aに対してすきま嵌め状態で嵌合される。軸1の外周面とスリーブ4の軸受面4aとの間のすきま(軸受すきま)にスリーブ4から潤滑油が滲み出し、軸受すきまに油膜が形成される。軸1の外周面とスリーブ4の軸受面4aとの間の嵌め合いは、軸1の軸方向スライド運動は許容する一方で、軸1の回転運動は、想定される回転トルクの範囲内でスリーブ4にトルクを伝達できる程度とする。例えば転がり軸受として6800ZZ、スリーブ4として内径φ8mm、外径φ10mm、長さ5mmを使用し、これらをレジストローラ37に使用する場合、その公差域クラスを例えば10μm〜35μm程度に設定すれば、上記の機能を得ることができる。

【0041】

以上のように構成された軸受装置2では、軸1の軸方向スライド運動が、スリーブ4の軸受面4aで支持される。この時、軸受すきまに油膜が形成されるので、摺動部の摩擦係数を低下させることができる。一方、軸1の回転運動によるトルクはスリーブ4を介して転がり軸受3の内輪6に伝達される。そのため、軸1の回転運動を転がり軸受によって支持することができ、低トルク化が達成される。回転運動の全てを転がり軸受3で支持するのが望ましいが、ごく僅かであれば軸1とスリーブ4の間で相対回転を生じても構わない。このように軸方向スライド運動の支持をスリーブ4に担当させ、回転運動の支持を転がり軸受3に担当させることで、両運動を効率的に支持することができ、併せて軸受装置2の低コスト化およびコンパクト化を図ることができる。

【0042】

以上の説明では、軸1とスリーブ4の嵌合面を円筒形とする場合を例示したが(図5(A)参照)、嵌合面(軸1の外周面および軸受面4a)の断面形状を非真円状(例えば矩形状)にすることもでき、その場合、軸1とスリーブ4の間で確実に回り止め(相対回転の規制)を行うことができる。図5(A)に示す円筒形の嵌合面では、転がり軸受3に封入するグリースの種類やシール部材9の構成によっては、転がり軸受3の摩擦抵抗が増大し、そのためにスリーブ4に対して軸1が空転する場合もあるが、軸1とスリーブ4の間に回り止めを設けることで、かかる事態を確実に防止することができる。このように回り止めを設けた場合、軸受面4aと軸1の外周面との間の嵌め合いは、軸1の軸方向スライド運動を許容する観点のみから定めることができ、嵌め合い公差を広くとることができる。スリーブ4との間で軸1の軸方向スライド運動が許容される限り、軸1とスリーブ4の回り止めは任意の構成をとることができる。例えば図5(B)に示すように嵌合面を多角形状(図示例は四角形状)とし、あるいは同図(C)に示すように嵌合面の一部を平坦面とし、更には同図(D)に示すように嵌合面の周方向2箇所を平坦面とすることができる。この他、キー結合やスプライン嵌合を使用することもできる。

【0043】

本発明のように、スリーブ4を、銅を多く含有する軟質の焼結金属で形成し、かつ摺動部に油膜を介在させることにより、軟らかい快削鋼製の軸1を使用した場合でも、焼結含スリーブ4との接触による軸1の損傷や摩耗を抑制することができる。そのため軸1の高硬度化が不要となり、高硬度化処理に伴う軸1の製作コストの高騰を防止することができる。

【0044】

焼結金属製のスリーブ4は、多数の空孔が存在するため、容易に塑性変形させることができる。そのため、内輪6の内周面の精度が多少劣っていても、内輪6の内周にスリーブ4を圧入する際に、スリーブ4の内周面と外輪5の外周面とを治具で拘束して両者の芯合わせを行うことにより、転がり軸受3とスリーブ4との間に高い同軸度を確保することができる。従って、内輪6の内周面は、切削や鍛造による粗加工後、仕上げ加工を省略した面精度の低い面、例えば未研削面にすることができ、この点からも軸受装置2の製造コストを低廉化することが可能となる。

【0045】

上述の各接紙ローラは、紙との摩擦等に起因して帯電しやすい。この場合、転がり軸受3に通電性を持たせれば、ローラ体50に帯電した電荷を軸1→スリーブ4→内輪6→ボール7→外輪5という経路を経てハウジングに逃がすことができ、ローラ体50に溜まった静電気をアースして画像形成への悪影響を防止することができる。転がり軸受3の通電性は、軸受内部に封入するグリースとして、公知の導電性グリースを使用することで得ることができる。上記ルートによる通電性をさらに向上させるため、スリーブ4に含浸させる潤滑油としても導電性のものを使用するのが望ましい。

【0046】

図4(A)は、図3に示す実施形態において、スリーブ4に補油部材10を設けた実施形態を示す。補油部材10としては、ポリルーブ(登録商標)等に代表される、樹脂基材中にグリースや潤滑油を分散させた構成の固形潤滑剤を使用することができる。図示のように、スリーブ4の軸方向端部の外径側に、凹部4bを形成し、この凹部4bに補油部材10を充填することで、スリーブ4に補油部材10を接触配置することができる。これにより、スリーブ4内の潤滑油が消耗され減少した場合でも、補油部材10からスリーブ4に潤滑油成分が逐次補給されるため、軸受装置2の寿命増大を図ることができる。

【0047】

転がり軸受3の内輪6とスリーブ4の間では、軸方向の抜け止めを行うことができる。図4(B)は、抜け止めの一例として止め輪11を用いたものである。この場合、スリーブ4の軸方向長さを、転がり軸受3の内輪6の軸方向長さより短くし、内輪6の内周面に環状溝6bを形成し、この環状溝6bに止め輪11を嵌合させることで止め輪11の着脱が容易となり、組立作業や分解作業時の作業性が増す。

【0048】

内輪6とスリーブ4の抜け止めは、図6に示すようにスリーブ4を部分的に塑性変形させ、塑性変形部分を内輪6に係合させることでも行うことができる。この種の抜け止めは、例えば、図7に示すように、スリーブ4の両端面の外径端近傍にリング状の溝12を形成し、スリーブ4を内輪6の内周に組み込んだ後で、加締め等により溝12の外径側を塑性変形させ、塑性変形部分13を内輪6(例えば内輪6の外周面取り14)に密着させることで行うことができる。溝12は、焼結後の塑性加工や機械加工で形成する他、圧粉体の成形段階やサイジング段階で型成形することもできる。このようにスリーブ4の塑性変形で抜け止めを行うことにより、塑性変形部分13と内輪6の間の密着度が強化されるため、スリーブ4と内輪6の嵌め合いをすきま嵌めにしても、両者間での回り止めを行うことが可能となる。

【0049】

上記実施形態では、転がり軸受3の軸受形式として深溝玉軸受を例示したが、転がり軸受3としては、例えば、アンギュラ玉軸受、円筒ころ軸受、円すいころ軸受等の他の軸受形式も採用することができる。また、転がり軸受3の外輪5を固定側とする場合を例示したが、これとは逆に軸1を固定側にしてもよい。さらには、二種運動(回転運動および軸方向スライド運動)のうち、一方の運動を転がり軸受3の外輪5に付与し、他方の運動を軸1に付与する場合にも本発明の軸受装置2を使用することができる。

【0050】

また、以上の実施形態では、ローラ37に回転運動や軸方向スライド運動の駆動源を連結した場合を例示したが、ローラ37が他部材の回転運動や軸方向スライド運動に追従してこれらの運動を行う、従動側ローラである場合にも本発明の軸受装置2を使用することができる。

【0051】

以上の説明では、軸受装置2で支持するローラとして、レジストローラを代表例とする接紙ローラを例示したが、本発明の軸受装置2は軸方向スライド運動を行う回転体の支持に広く用いることができる。従って、この種の二種運動が行われる限り、接紙ローラに限らず、感光ドラム21等の他の部材を支持する軸受装置としても使用することができる。もちろん画像形成装置に限らず、自動車や産業機械等の他の用途において、上記二種運動を行う回転体の支持に広く使用することもできる。

【符号の説明】

【0052】

1 軸

2 軸受装置

3 転がり軸受

4 スリーブ

5 外輪

6 内輪

7 ボール(転動体)

34,35,36,37,41 接紙用ローラ

50 ローラ体

【特許請求の範囲】

【請求項1】

相対的に回転および軸方向スライドする軸を支持するための軸受装置であって、

外輪、内輪、および内・外輪間に介在する転動体を有する転がり軸受と、転がり軸受の内輪の内周に固定され、内周面が軸の軸方向スライドに対する軸受面を構成する含油焼結金属からなるスリーブとを備えたことを特徴とする軸受装置。

【請求項2】

前記スリーブが、鉄の含有量を60wt%以下とした銅系又は銅鉄系の焼結金属で形成されている請求項1に記載の軸受装置。

【請求項3】

前記軸受面に黒鉛を遊離させた請求項1又は2に記載の軸受装置。

【請求項4】

前記スリーブにおける黒鉛の添加量を1wt%未満とした請求項3に記載の軸受装置。

【請求項5】

前記転がり軸受の外輪と軸との間を通電可能にした請求項1〜4の何れか1項に記載の軸受装置。

【請求項6】

前記転がり軸受に導電性潤滑剤を封入した請求項5記載の軸受装置。

【請求項7】

前記スリーブと軸の嵌合面の断面形状を非真円形状にした請求項1〜6の何れか1項に記載の軸受装置。

【請求項8】

前記転がり軸受の内輪の内周面を未研削にした請求項1〜7のいずれか1項に記載の軸受装置。

【請求項9】

前記スリーブに補油部材を設けた請求項1〜8の何れか1項に記載の軸受装置。

【請求項10】

前記スリーブと転がり軸受の内輪との間で軸方向の抜け止めを行った請求項1〜9の何れか1項に記載の軸受装置。

【請求項11】

請求項1〜10の何れか1項に記載された軸受装置と、スリーブの内周に挿入され、画像形成装置の接紙ローラを構成するローラ体が固定された軸とを有する軸受ユニット。

【請求項1】

相対的に回転および軸方向スライドする軸を支持するための軸受装置であって、

外輪、内輪、および内・外輪間に介在する転動体を有する転がり軸受と、転がり軸受の内輪の内周に固定され、内周面が軸の軸方向スライドに対する軸受面を構成する含油焼結金属からなるスリーブとを備えたことを特徴とする軸受装置。

【請求項2】

前記スリーブが、鉄の含有量を60wt%以下とした銅系又は銅鉄系の焼結金属で形成されている請求項1に記載の軸受装置。

【請求項3】

前記軸受面に黒鉛を遊離させた請求項1又は2に記載の軸受装置。

【請求項4】

前記スリーブにおける黒鉛の添加量を1wt%未満とした請求項3に記載の軸受装置。

【請求項5】

前記転がり軸受の外輪と軸との間を通電可能にした請求項1〜4の何れか1項に記載の軸受装置。

【請求項6】

前記転がり軸受に導電性潤滑剤を封入した請求項5記載の軸受装置。

【請求項7】

前記スリーブと軸の嵌合面の断面形状を非真円形状にした請求項1〜6の何れか1項に記載の軸受装置。

【請求項8】

前記転がり軸受の内輪の内周面を未研削にした請求項1〜7のいずれか1項に記載の軸受装置。

【請求項9】

前記スリーブに補油部材を設けた請求項1〜8の何れか1項に記載の軸受装置。

【請求項10】

前記スリーブと転がり軸受の内輪との間で軸方向の抜け止めを行った請求項1〜9の何れか1項に記載の軸受装置。

【請求項11】

請求項1〜10の何れか1項に記載された軸受装置と、スリーブの内周に挿入され、画像形成装置の接紙ローラを構成するローラ体が固定された軸とを有する軸受ユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−50184(P2013−50184A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188896(P2011−188896)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]