透明被膜付基材および透明被膜形成用塗布液

【課題】応力が加わった場合にも粒子とマトリックスの間で剥離が生じたりボイドが発生することがなく、耐擦傷性、膜強度、基材との密着性が高く、スクラッチ強度に優れた透明被膜付基材を提供する。

【解決手段】基材と、該基材上に形成された透明被膜とを含む透明被膜付基材であって、

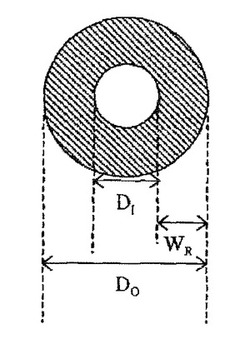

該透明被膜がマイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とからなり、透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が固形分として0.1〜5質量%の範囲にあり、無機酸化物微粒子(2)の含有量が1〜50質量%の範囲にあることを特徴とする透明被膜付基材。前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にある。

【解決手段】基材と、該基材上に形成された透明被膜とを含む透明被膜付基材であって、

該透明被膜がマイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とからなり、透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が固形分として0.1〜5質量%の範囲にあり、無機酸化物微粒子(2)の含有量が1〜50質量%の範囲にあることを特徴とする透明被膜付基材。前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部に貫通孔を有するマイクロリング状無機酸化物粒子および無機酸化物微粒子を用いた透明被膜付基材および透明被膜形成用塗布液に関する。

【背景技術】

【0002】

従来、ガラス、プラスチックシート、プラスチックレンズ等の基材表面の耐擦傷性を向上させるため、基材表面にハードコート機能を有する透明被膜を形成することが知られており、このような透明被膜として有機樹脂膜あるいは無機膜をガラスやプラスチック等の表面に形成することが行われている。さらに、有機樹脂膜あるいは無機膜中に樹脂粒子あるいはシリカ等の無機粒子を配合してさらに耐擦傷性を向上させることが行われている。

【0003】

また、本出願人は、特許文献1(国際公開公報WO95/33787号)にて、熱可塑性フィルムにシリカとシリカ以外の複合酸化物からなる微粒子を添加することを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開公報WO95/33787号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、透明被膜形成用塗布液に微粒子を分散させる際に、マトリックス成分または分散媒と粒子の親和性が低いと、粒子が凝集したり、塗布液の安定性が低下し、得られる透明被膜の透明性、ヘーズ等の他、耐擦傷性、膜強度、密着性等が不充分となることがあった。

【0006】

さらに、透明被膜に応力が加わった場合に、用いる粒子が大きいと粒子とマトリックスとが剥離してボイドが生じる場合があった。また、基材が可撓性のあるプラスチック基材の場合は粒子が小さい場合でもボイドが生じ透明被膜の透明性、ヘーズが悪化する場合があった。

【0007】

また、特許文献1に開示された微粒子は通常の球状粒子であり、本発明のようなリング状の粒子について何ら示唆するものではなく、通常の球状粒子では被膜の強度、密着性が不十分となることがある。

【課題を解決するための手段】

【0008】

本出願人は、このような問題点に鑑み鋭意検討した結果、従来の形状とは異なり、中心部に貫通孔を有する粒子を使用すれば、貫通孔にマトリックス成分が浸入できるため、粒子とマトリックス成分とが剥離することもなく、上記課題を解決できると考えた。

【0009】

貫通孔を有するマイクロリング状粒子を用いた透明被膜は耐擦傷性、膜強度、密着性等に優れるとともに応力を加えた場合にもボイドを生じにくく、このため透明性、ヘーズが悪化しないことを見出した。

【0010】

さらに、前記貫通孔を有するマイクロリング状粒子と無機酸化物微粒子、特に球状係数の小さい無機酸化物微粒子とを併用すると耐擦傷性、膜強度、密着性が向上するとともにスクラッチ強度が向上することを見出して本発明を完成するに至った。

【0011】

なお、従来、本発明のようなリング状粒子は知られていなかった。たとえば、特開2006-7205号公報では、リング状の成形体が例示されているものの、これは、粒子を成形体に成形したものであり、粒子そのものではない。

【0012】

本発明の要件は以下の通りである。

[1]基材と、該基材上に形成された透明被膜とを含む透明被膜付基材であって、

該透明被膜がマイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とからなり、透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が固形分として0.1〜5質量%の範囲にあり、無機酸化物微粒子(2)の含有量が1〜50質量%の範囲にある透明被膜付基材。

[2]前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にある[1]の透明被膜付基材。

[3]前記無機酸化物微粒子(2)が、下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にある[1]または[2]の透明被膜付基材。

【0013】

球状係数=(DS)/(DL)・・・・・・・・(1)

(但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径を示す)

[4]前記球状係数が0.3〜0.95の範囲にある[1]〜[3]の透明被膜付基材。

[5]前記透明被膜の膜厚(Th)が0.5〜20μmの範囲にあり、前記平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0の範囲にある[1]〜[4]の透明被膜付基材。

[6]前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されている[1]〜[5]の透明被膜付基材。

【0014】

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

[7]前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含む[6]の透明被膜付基材。

[8]前記マトリックス成分が有機樹脂系マトリックス成分である[1]〜[7]の透明被膜付基材。

[9]前記有機樹脂系マトリックス成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有する[1]〜[8]の透明被膜付基材。

[10]マイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)とマトリックス形成成分と有機溶媒とからなることを特徴とする透明被膜形成用塗布液。

[11]前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にある[10]の透明被膜形成用塗布液。

[12]前記無機酸化物微粒子(2)が下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にある[10]または[11]の透明被膜形成用塗布液。

球状係数=(DS)/(DL)・・・・・・・・(1)

但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径

[13]前記球状係数が0.3〜0.95の範囲にある[10]〜[12]の透明被膜形成用塗布液。

[14]前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されている[10]〜[13]の透明被膜形成用塗布液。

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

[15]前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含む[14]の透明被膜形成用塗布液。

[16]前記マトリックス形成成分が有機樹脂系マトリックス形成成分である[10]〜[15]の透明被膜形成用塗布液。

[17]前記有機樹脂系マトリックス形成成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有する[10]〜[16]の透明被膜形成用塗布液。

[18]前記マイクロリング状無機酸化物粒子(1)の濃度が固形分として0.001〜3質量%の範囲にあり、前記無機酸化物微粒子(2) の濃度が固形分として0.01〜30質量%の範囲にあり、マトリックス形成成分の濃度が固形分として0.45〜59.3質量%の範囲にあり、全固形分濃度が固形分として1〜60質量%の範囲にある[10]〜[17]の透明被膜形成用塗布液。

【発明の効果】

【0015】

本発明によれば、無機酸化物粒子が内部に貫通孔を有しているためにマトリックス成分が貫通孔に浸入して透明被膜が形成でき、かかる透明被膜は、応力が加わった場合にも粒子とマトリックスの間で剥離が生じたりボイドが発生することがなく、このため耐擦傷性、膜強度、基材との密着性等が向上する。しかも、無機酸化物微粒子を含んでいるために耐擦傷性、膜強度、基材との密着性等がさらに向上するとともにスクラッチ強度に優れた透明被膜付基材および透明被膜形成用塗布液を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明のマイクロリング状無機酸化物粒子の概略モデル図を示す。

【発明を実施するための形態】

【0017】

まず、本発明に係る透明被膜付基材について説明する。

【0018】

[透明被膜付基材]

本発明に係る透明被膜付基材は、該基材上に形成された透明被膜とを含む。

【0019】

基材

本発明に用いる基材としては、従来公知のものを特に制限なく使用することが可能であり、ガラス、ポリカーボネート(PC)、アクリル系樹脂、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、シクロポリオレフィン、ノルボルネン等のプラスチックシート、プラスチックフィルム等、プラスチックパネル等が挙げられる。中でも樹脂系基材を好適に用いることができる。また、このような基材上に、他の被膜が形成された被膜付基材を用いこともできる。他の被膜としては従来公知のプライマー膜、ハードコート膜、高屈折率膜、導電性膜等が挙げられる。

透明被膜

透明被膜は、マイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とから構成される。

(マイクロリング状無機酸化物粒子(1))

本発明に用いるマイクロリング状無機酸化物粒子(1)は、平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にあることが好ましい。

【0020】

本発明に係るマイクロリング状無機酸化物粒子(1)は貫通孔を有している。

【0021】

図1に、本発明に係るマイクロリング状無機酸化物粒子(1)の平面モデル図を示す。

【0022】

図1中、DOは外径を表し、DIは貫通孔の径を表し、WRはリング幅を表す。

【0023】

マイクロリングを構成する無機酸化物としては、マイクロリング状無機酸化物粒子(1)が得られれば特に制限はないが、シリカ、アルミナ、チタニア、ジルコニア、シリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア等の酸化物、複合酸化物等が挙げられる。

【0024】

本発明では、シリカまたはシリカとシリカ以外の酸化物とからなる複合酸化物が好ましい。複合酸化物としてはシリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア等が挙げられる。複合酸化物の場合、シリカの含有量が50質量%以上のものが好ましい。

【0025】

このようなシリカ、あるいはシリカを主成分とする複合酸化物(以下、シリカ系無機酸化物ということがある。)以外の酸化物、複合酸化物では、必ずしも所望のマイクロリング状無機酸化物粒子(1)を得ることができないこともある。

マイクロリング状無機酸化物粒子(1)、貫通孔が少なくとも1個以上で構成する粒子であってもよい。

本発明に用いるマイクロリング状無機酸化物粒子(1)は、2次粒子(複数の粒子の集合体)がリング状を形成している。

【0026】

この場合、2次粒子を構成する1次粒子の粒子径は、通常3〜100nm、さらには5〜50nmの範囲にあることが望ましい。

【0027】

マイクロリング状無機酸化物粒子(1)の平均外径(DO)は0.5〜20μmの範囲にあり、さらには1〜20μmの範囲にあることが好ましい。

【0028】

平均外径(DO)が前記範囲の下限未満のものは、耐擦傷性、膜強度、基材との密着性等の向上効果が充分得られない場合があり、特に、透明性やヘーズを維持するためにマイクロリング状無機酸化物粒子(1)の使用量を少なくすると、具体的には透明被膜中に5質量以下とすると耐擦傷性、膜強度、基材との密着性等の向上効果が得られない場合がある。

【0029】

平均外径(DO)の上限は特に制限されるものではないが、前記範囲の上限を越えると、透明被膜形成用塗布液に用いた場合に容易に沈降したり分離する場合があり、得られる透明被膜の透明性やヘーズ、膜強度、耐擦傷性、基材との密着性が不充分となる場合がある。但し、用途によっては、上記上限を超えたものでも使用可能である。

【0030】

貫通孔の平均径(DI)は、外径にもよるが、0.05〜12μm、さらには0.1〜10μmの範囲にあることが好ましい。また、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45、さらには0.25〜0.4の範囲にあることが好ましい。

【0031】

貫通孔を前記範囲の下限未満にすること自体が困難であり、また平板状の粒子と何ら代わることが無く、発明の耐擦傷性、膜強度、基材との密着性等を向上させる効果が得られない場合がある。貫通孔が大きすぎると、外径にもよるが、リング形状の効果が乏しく、粒子の強度が低くなり、充分な膜強度、耐擦傷性等が得られない場合がある。(WR)/(DO)が小さすぎると、粒子径の割にリング幅が狭いので粒子強度が低く、透明被膜に用いても充分な膜強度、耐擦傷性等が得られない場合がある。(WR)/(DO)が大きすぎると、平均外径の大きさによっては貫通孔が小さすぎてしまい、貫通孔を設ける効果が発現できない場合もあり、透明被膜に応力を加えた場合にボイドが生成する場合がある。

【0032】

また前記した平均外径(DO)、貫通孔の平均径(DI)およびリング幅(WR)は、粒子の電子顕微鏡写真を撮影し、100個の粒子について平均外径(DO)、貫通孔の平均径(DI)およびリング幅(WR)測定し、その平均値として得られる。

【0033】

このようなマイクロリング状無機酸化物粒子(1)の透明被膜中の含有量は、0.1〜5質量%、さらには0.2〜4.5質量%の範囲にあることが好ましい。

【0034】

透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が0.1質量%未満の場合は、耐擦傷性、膜強度等が不充分となる場合がある。

【0035】

透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が5質量%を越えるとマイクロリング状無機酸化物粒子(1)の含有量、粒子の外径にもよるが、透明性、ヘーズが不充分となる場合がある

透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が少ないと、耐擦傷性、膜強度等が不充分となる場合がある。透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が多すぎても、マイクロリング状無機酸化物粒子(1)の含有量、粒子の外径にもよるが、透明性、ヘーズが不充分となる場合がある。

【0036】

マイクロリング状無機酸化物粒子の製造方法

このようなマイクロリング状無機酸化物粒子は、上記した粒子径(平均外径)、貫通孔等を有する粒子が得られれば特に制限はないが、本発明でのマイクロリング状無機酸化物粒子の製造方法としては、以下の方法が好ましい。

【0037】

先ず、平均粒子径が概ね3〜100nmの従来公知の前記無機酸化物ゾルを噴霧乾燥して、少なくとも表面に窪み(凹部)を有する粒子を調製する。噴霧乾燥方法としては、例えば、本願出願人の出願による特開昭61−174103号公報に開示した方法に準拠して製造することができる。

【0038】

この時、噴霧乾燥雰囲気の温度は、噴霧する無機酸化物ゾルの濃度によっても異なるが、概ね20〜150℃、好ましくは30〜120℃の範囲にあることが好ましい。

【0039】

噴霧乾燥雰囲気の温度が20℃未満の場合は所望の貫通孔または凹部ができない場合があり、150℃を越えるとリングが薄くなり過ぎたり、破壊した破片状(お椀状)の粒子となる場合がある。

【0040】

また、無機酸化物ゾルの濃度は、無機酸化物ゾルの種類、粒子の大きさによっても異なるが0.1〜50質量%、さらには1〜20質量%の範囲にあることが好ましい。

【0041】

無機酸化物ゾルの濃度が低過ぎても、高すぎても噴霧乾燥で貫通孔または凹部を有する粒子が得られず、単なる微粒子が得られる場合がある。

【0042】

また、必要に応じて噴霧乾燥雰囲気の湿度を調節することができる。この時の湿度は、乾燥速度を補助的に調節し、所望の貫通孔を生成させるためで、湿度は概ね3〜13vol%、好ましくは5〜9vol%の気流中に噴霧して乾燥する。

【0043】

なお、噴霧方法は特に制限はないが、アトマイザー法、ノズル法等従来公知の方法を採用することができる。

【0044】

ついで、得られた粒子を酸または塩基で処理する。酸としては、粒子を構成する酸化物の種類によっても異なるが、塩酸、硝酸、硫酸、フッ酸、有機酸等が挙げられ、塩基としてNaOH、KOH、アンモニア、第4級アンモニウムハイドロオキサイド等が挙げられる。

【0045】

酸または塩基で処理すると、凹部が浸食されて貫通孔が形成され、さらに貫通孔の大きさ、リング幅等を前記所望の大きさに調整することができる。

【0046】

上記した製造方法で得られるマイクロリング状無機酸化物粒子(1)の大きさは、平均粒子径が概ね0.5〜20μmである。

(無機酸化物微粒子(2))

本発明に用いる無機酸化物微粒子(2)は、下記式(1)で表される球状係数が0.3〜1、さらには0.3〜0.95の範囲にあり、(DL)が10〜500nm、さらには12〜300nmの範囲にあることが好ましい。

【0047】

球状係数=(DS)/(DL)・・・・・・・・(1)

但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径を示す。

【0048】

無機酸化物微粒子(2)の球状係数が0.3未満の場合は、透明被膜中での分散性が不充分で、凝集することがあり、また、透明被膜にクラックを生じることがあり、基材との密着性、可撓性、スクラッチ強度等が不充分となる場合がある。特に、前記マイクロリング状無機酸化物粒子(1)と併用して得られるスクラッチ強度の向上効果が得られない場合がある。

【0049】

球状係数0.3〜1の無機酸化物微粒子(2)を併用すると密着性、膜強度、耐擦傷性等が向上し、なかでも球状係数が0.3〜0.95の範囲の無機酸化物微粒子(2)を併用するとさらにスクラッチ強度、耐白化性を向上できる。しかも、かかる被膜は、耐アルカリ性を有している。

【0050】

この理由は必ずしも明らかではないが、通常球状微粒子や、球状係数の小さい微粒子(すなわち棒状などの異形度の大きいもの)は、透明被膜上に第2の被膜を形成する際等に、密着性を向上するためにアルカリ処理(鹸化処理)するが、このアルカリ処理した際に、アルカリ処理した際に粒子表面がアルカリによって浸食されて容易にハードコート膜から離脱し、さらに、離脱することによってさらなにアルカリによる浸食が起こり、このため耐アルカリ性が低下し、ハードコート膜が白化するものと考えられる。

【0051】

このような無機酸化物微粒子(2)を上記マイクロリング状無機酸化物粒子(1)と併用することで、基材との密着性、膜強度に加えてスクラッチ強度などの耐擦傷性、耐白化性を高めることができる。

【0052】

したがって、球状係数が前記範囲にあると、アルカリ処理した際に粒子表面がアルカリによって浸食されても容易にハードコート膜から離脱することがなく、さらに、離脱しないためにさらなるアルカリによる浸食が抑制され、得られるハードコート膜が白化することもなく高い耐アルカリ性を示すと考えられる。

【0053】

無機酸化物微粒子(2)の最長径の平均値、すなわち、平均粒子最長径(DL)は10〜500nm、さらには、12〜300nmの範囲にあること好ましい。

【0054】

無機酸化物微粒子(2)の平均粒子最長径(DL)が10nm未満のものは前記耐アルカリ性、白化抑制効果が不充分となることがある。

【0055】

無機酸化物微粒子(2)の平均粒子最長径(DL)が500nmを越えると、無機酸化物微粒子(2)の含有量によっては、透明被膜の透明性、ヘーズが悪化する傾向にある。

【0056】

本発明の無機酸化物微粒子(2)の球状係数は、透過型電子顕微鏡写真(TEM)を撮影し、100個の粒子について最長径(DL)および最長径の中点で直交する短径(DS)を測定し、各平均値の比として求めることができる。なお、同一粒子について3回測定したところ、実質的に同じ値が得られた。

【0057】

本発明に用いる無機酸化物微粒子(2)はシリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリアおよびこれらの複合酸化物からなっていることが好ましい。

【0058】

とくに、シリカを主成分とする粒子は、前記球状係数を有する粒子が得られやすいこと、透明性に優れていること等の理由から好適に用いることができる。なお、シリカを主成分とする粒子とは少なくとも粒子中のシリカ含有量が50質量%以上の粒子を意味している。

【0059】

透明被膜中の無機酸化物微粒子(2)の含有量は1〜50質量%、さらには2〜40質量%の範囲にあることが好ましい。

【0060】

透明被膜中の無機酸化物微粒子(2)の含有量が少ないと、基材との密着性、可撓性、スクラッチ強度等を向上させる効果が不充分となる場合があり、特に、前記マイクロリング状無機酸化物粒子(1)と併用して得られるスクラッチ強度の向上効果が得られない場合がある。

【0061】

透明被膜中の無機酸化物微粒子(2)の含有量が多すぎても、無機酸化物微粒子(2)の平均粒子径によっても異なるが、ヘーズが高くなったり、マトリックス成分が少ないために基材との密着性、耐擦傷性、スクラッチ強度、鉛筆硬度等に優れたハードコート膜を得ることが困難である。また、透明被膜の表面に露出した粒子が増加するために耐アルカリ性が不充分となることがある。

【0062】

被膜中のマイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)との重量比は(1):(2)が、0.1:50〜5:1、好ましくは0.2:40〜4.5:2の比率にあることが好ましい。

【0063】

本発明に用いる無機酸化物微粒子(2)としては、前記球状係数と粒子径を有していれば特に制限はないが、例えば、本願出願人の出願による特開2007−137972号公報に開示した異方形状シリカゾルの製造方法に準じて製造することができる。

【0064】

具体的には、珪酸塩を酸で中和して得られるシリカヒドロゲルを洗浄して、塩類を除去し、ついで、アルカリを添加した後、60〜200℃の範囲に加熱してシリカゾルを調製し、これをシードゾルとして、pH9〜12.5の範囲にて、温度60〜200℃の条件下、珪酸液を連続的にまたは断続的に添加することによって製造することができる。

【0065】

この方法では、シリカヒドロゲルにアルカリを添加した後、60〜200℃の範囲に加熱すると粒子径の不均一なシリカヒドロゲルが凝集した粒子径が不均一で非真球状のシリカゾルが生成し、これをシード(種粒子)として珪酸液(珪酸アルカリからイオン交換樹脂にて脱アルカリした珪酸液)を添加して粒子成長させることから前記した球状係数を有する金属酸化物粒子を得ることができる。なお、珪酸液と同時にアルミン酸ソーダを添加するとシリカを主成分とする無機酸化物微粒子(2)を得ることができる。

【0066】

なお、球状係数を調整するには下記の方法を例示することができる。

(1)球状係数の低い粒子を調製するには、前記シード粒子を高温で、具体的には120〜250℃で水熱処理し、シード粒子が複数個凝集あるいは鎖状化したシード粒子(シリカゾル)とし、これに酸性珪酸液を加えて粒子成長をさせる方法。

(2)球状係数の低い粒子を調製するには、前記シード粒子を高濃度下で、具体的にはシリカ濃度5〜30質量%の範囲で、60〜200℃で水熱処理し、シード粒子が複数個凝集あるいは鎖状化したシード粒子とし、これに酸性珪酸液を加えて粒子成長をさせる方法。

(3)上記、(1)および(2)を組み合わせる方法。

(4)球状係数の高い粒子を調製するには、シリカヒドロゲルにアルカリを添加した後、高分散させ、60〜200℃の範囲に加熱すると粒子径の比較的均一なシリカヒドロゲルが凝集した粒子径が不均一で非真球状のシリカゾルが生成し、これをシード(種粒子)として珪酸液を添加して粒子成長させる方法。

(5)上記、(1)〜(3)で得られる平均粒子最長径が概ね200nm以下の粒子を種粒子とし、これに酸性珪酸液の添加速度を調整しながら(好ましくはゆっくり)加えて粒子成長をさせ、球状係数を高める方法。

(表面処理)

本発明に係るマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)は、必要に応じて有機ケイ素化合物等で処理されていてもよい。

【0067】

有機ケイ素化合物で表面処理されていると、マトリックス中に均一に分散し、マトリックスが貫通孔に浸入した透明被膜を形成することができ、ボイドの生成が抑制され、膜強度、耐擦傷性等に優れた透明被膜を得ることができる。さらには、マトリックス成分と基材調製時に共に重合反応する官能基を有する有機ケイ素化合物で表面処理を行うことで、形成された塗膜の膜強度、耐擦傷性、密着性の増加することが期待される。

【0068】

有機ケイ素化合物としては、下記式(2)で表されるものが好ましい。

【0069】

Rn−SiX4-n (2)

但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素を示す。nは0〜3の整数であり、好ましくは1〜3の整数である。

【0070】

かかる有機ケイ素化合物は、少なくも1個の炭化水素基を有するため、特に互いに混合しにくい疎水性マトリックス成分との親和性が高く、マトリックス中に金属酸化物粒子を偏在させることなく分散させることができ、基材との密着性、耐擦傷性等が向上したハードコート膜付基材を得ることができる。

【0071】

前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、アルコキシ基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含むことが好ましい。このような有機官能基を有することで、特にマトリックス成分として有機官能基を有するものと組合わせたときに、耐擦傷性、膜強度、密着性等に優れ、また応力がかかってもボイドを生じにくく、このため被膜付基材の透明性、ヘーズが悪化しない。また、このように組合わせることで、非常に少量であっても本発明のマイクロリング状粒子を使用する効果を高く発現される。

【0072】

このような式(2)で表される有機ケイ素化合物としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキシシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、

γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、ブチルトリメトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラオクチルトリエトキシシラン、デシルトリエトキシシラン、ブチルトリエトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、3-ウレイドイソプロピルプロピルトリエトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、パーフルオロオクチルエチルトリエトキシシラン、パーフルオロオクチルエチルトリイソプロポキシシラン、トリフルオロプロピルトリメトキシシラン、N−β(アミノエチル)γ-アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ-アミノプロピルトリメトキシシラン、N-フェニル-γ-アミノプロピルトリメトキシシラン、γ-メルカプトプロピルトリメトキシシラン、トリメチルシラノール、メチルトリクロロシラン等が挙げられる。

【0073】

これらの有機ケイ素化合物は、マトリックス成分との反応性に鑑み、適宜選択される。

【0074】

有機ケイ素化合物による処理方法は、従来公知の方法を採用することができ、例えば、マイクロリング状無機酸化物粒子(1)や無機酸化物微粒子(2)のアルコール分散液に有機ケイ素化合物を必要量加え、これに水を加え、必要に応じて加水分解用触媒として酸またはアルカリを加えて有機ケイ素化合物を加水分解することによって表面処理することができる。

【0075】

有機ケイ素化合物の使用量はマイクロリング状無機酸化物粒子(1)の大きさにもよるが、Rn−SiO(4-n)/2としてマイクロリング状無機酸化物粒子の概ね2〜50質量%、さらには5〜20質量%の範囲にあることが好ましい。また、無機酸化物微粒子(2)を表面処理する場合、有機ケイ素化合物の使用量は、マイクロリング状無機酸化物粒子(1)と同様である。

【0076】

マトリックス成分

マトリックス成分としては、有機珪素化合物の加水分解物の硬化物を用いることも、有機樹脂系マトリックス成分と併用することもできるが、本発明では有機樹脂系マトリックス成分が好適に用いられる。

【0077】

有機樹脂系マトリックス成分として、具体的には塗料用樹脂として公知の紫外線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂等のいずれも採用することができる。たとえば、従来から用いられている(メタ)アクリル酸系樹脂、γ‐グリシルオキシ系樹脂、ウレタン系樹脂、ビニル系樹脂をはじめとする紫外線硬化性樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキサイド樹脂、熱可塑性アクリル樹脂、塩化ビニル樹脂、フッ素樹脂、酢酸ビニル樹脂、シリコーンゴムなどの熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、ケイ素樹脂、ブチラール樹脂、反応性シリコーン樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、熱硬化性アクリル樹脂などの熱硬化性樹脂などが挙げられる。さらにはこれら樹脂の2種以上の共重合体や変性体であってもよい。

【0078】

これらの樹脂は、エマルジョン樹脂、水溶性樹脂、親水性樹脂であってもよい。さらに、熱硬化性樹脂、あるいは紫外線等電子線硬化型のものであってもよく、熱硬化性樹脂の場合、硬化触媒が含まれていてもよい。

【0079】

透明被膜中のマトリックス成分の含有量は固形分として45〜98.9質量%、さらには66〜97.8質量%の範囲にあることが好ましい。マトリックス成分の含有量が少ないと、基材との密着性、透明性、ヘーズ、耐擦傷性等が不充分となる場合がある。マトリックス成分の含有量が多すぎても、却って粒子の量が少なくなり耐擦傷性、膜強度等が不充分となる場合がある。しかしながら、マトリックス成分と基材調製時に重合反応する官能基を有する有機ケイ素化合物で表面処理を行った粒子を用いた場合、含有量が少なくても形成された塗膜は高い膜強度、耐擦傷性、密着性が増加する。

【0080】

本発明に係る透明被膜の膜厚(Th)は、使用するリング状粒子の大きさにもよるが、0.5〜20μm、さらには1〜20μmの範囲にあることが好ましい。但し、膜厚はリング状粒子の大きさを越えることはない。

【0081】

透明被膜の膜厚が薄過ぎると、耐擦傷性、膜強度が不充分となる場合がある。膜厚が厚すぎると、膜の厚さが不均一になったり、透明被膜にクラックやボイドを生じたり、このため膜強度が不充分となったり、プラスチック等の基材ではカーリング(湾曲あるいは反り)を生じる場合がある。

【0082】

本発明では、透明被膜の膜厚(Th)が0.5〜20μmの範囲にあり、マイクロリング状無機酸化物粒子の平均外径(DO)が0.5〜20μmの範囲にある場合、平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0、好ましくは0.5〜0.9の範囲にある透明被膜とすることが好ましい。

【0083】

前記(DO)/(Th)が小さいと、基材との密着性を向上させる効果、硬度、耐擦傷性を向上させる効果等が不充分となり、前記(DO)/(Th)が大きくすると透明被膜表面に凹凸が形成される場合があり、耐擦傷性、鉛筆硬度等が低下する場合がある。(DO)/(Th)が前記範囲にあれば、より基材との密着性、硬度、耐擦傷性等に優れた透明被膜付基材を得ることができる。

【0084】

つぎに、本発明に係る透明被膜形成用塗布液について説明する。

[透明被膜形成用塗布液]

本発明に係る透明被膜形成用塗布液は、マイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)とマトリックス形成成分と有機溶媒とを含む。

マイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)

マイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)としては前記したマイクロリング状無機酸化物粒子(1)が用いられる。

【0085】

マトリックス形成成分

マトリックス形成成分としては、前記した有機樹脂系マトリックス形成成分が好適に用いられる。なお、熱硬化型、電子線硬化型などの硬化性樹脂の場合は、マトリックス形成成分は、反応前のモノマー、オリゴマー等であり、マトリックス成分はこれらが重合・反応、硬化したポリマーである。

【0086】

有機溶媒

本発明に用いる有機溶媒としては前記マトリックス形成成分、必要に応じて用いる重合開始剤を溶解あるいは分散できるとともに前記したマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)を均一に分散することができれば特に制限はなく、従来公知の溶媒を用いることができる。具体的には、メタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノール、ジアセトンアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、エチレングリコール、ヘキシレングリコール、イソプロピルグリコールなどのアルコール類;酢酸メチル、酢酸エチル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプロピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類、トルエン、キシレン等が挙げられる。これらは単独で使用してもよく、また2種以上混合して使用することもできる。

【0087】

重合開始剤

本発明では、重合開始剤が含まれていてもよい。重合開始剤としては、公知のものを特に制限なく使用することが可能であり、例えば、ビス(2、4、6−トリメチルベンゾイル)フェニルフォスフィンオキサイド、ビス(2、6−ジメトキシベンゾイル)2、4、4−トリメチル-ペンチルフォスフィンオキサイド、2−ヒドロキシメチル-2-メチルフェニル-プロパン-1-ケトン、2、2-ジメトキシ-1、2-ジフェニルエタン-1-オン、1-ヒドロキシシクロヘキシルフェニルケトン、2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン等が挙げられる。

【0088】

塗布液組成

透明被膜形成用塗布液中のマトリックス形成成分とマイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)との合計濃度は特に制限されないが、固形分として1〜60質量%、さらには2〜50質量%の範囲にあることが好ましい。

【0089】

前記合計濃度が少なすぎると、一回の塗布では所定の膜厚が得られないことがあり、塗布、乾燥を繰り返すと密着性等が不充分となったり、経済性において不利である。

【0090】

前記合計濃度が高すぎると、得られる透明被膜の厚さが不均一になる場合がある。

【0091】

透明被膜形成用塗布液中のマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)の濃度は、得られる透明被膜中のマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)の含有量が前記したように固形分量となるように添加される。

【0092】

また、透明被膜形成用塗布液中のマトリックス形成成分の濃度は、得られる透明被膜中のマトリックス成分の含有量が前記したように固形分とて45〜98.9質量%、さらには66〜97.8質量%の範囲となるように用いる。

【0093】

さらに具体的には、透明被膜形成用塗布液中のマイクロリング状無機酸化物粒子(1)の濃度は、固形分として0.001〜3質量%、さらには0.002〜2.4質量%の範囲にあることが好ましい。

【0094】

透明被膜形成用塗布液中の無機酸化物微粒子(2) の濃度は固形分として0.01〜30質量%、さらには0.02〜24質量%の範囲にあることが好ましい。

透明被膜形成用塗布液中のマトリックス形成成分の濃度は、固形分として0.45〜59.9質量%、さらには0.66〜59.9質量%の範囲にあることが好ましい。

【0095】

上記した透明被膜形成用塗布液をディップ法、スプレー法、スピナー法、ロールコート法、バーコート法、グラビア印刷法、マイクログラビア印刷法等の周知の方法で基材に塗布し、乾燥し、紫外線照射、加熱処理等常法によって硬化させることによって透明被膜を形成することができる。

【0096】

得られた透明被膜の膜厚は、0.5〜20μmの範囲にあることが好ましい。

【0097】

[実施例]

以下、本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

【0098】

[実施例1]

マイクロリング状無機酸化物粒子(1)の調製

シリカゾル(日揮触媒化成(株)製:CataloidTM SI−30、平均粒子径12nm、SiO2濃度30質量%)を噴霧乾燥装置の対向式2流体ノズルに供給し、処理液量120L/Hr、ノズル圧力0.45MPa、乾燥雰囲気温度50℃、湿度7.2VOl%、の条件下に噴霧乾燥して、表面に凹部を有する無機酸化物粒子を調製した。

【0099】

ついで、濃度25質量%のテトラエチルアンモニウムハイドロオキサイド水溶液10gに、表面に凹部を有する無機酸化物粒子1gを添加し、25℃で12時間撹拌した後、濾過し、充分に洗浄し、ついで120℃で10時間乾燥してマイクロリング状無機酸化物粒子(1)を調製した。

【0100】

ついで、マイクロリング状無機酸化物粒子(1)400gをメタノール1600gに分散させ、固形分濃度20質量%のマイクロリング状無機酸化物粒子(1)メタノール分散液を調製した。

【0101】

マイクロリング状無機酸化物粒子(1)メタノール分散液2000gに表面処理剤としてγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)40gとメタノール2000g、濃度28質量%のアンモニア水を1.5g入れ50℃で18時間攪拌して表面処理を行った。このあと、プロピレングリコールモノメチルエーテル(PGM)に溶媒置換して固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) エタノール分散液を調製した。

得られたマイクロリング状無機酸化物粒子(1)について、走査型電子顕微鏡写真(SEM)を撮影し、平均外径(DO)、貫通孔の平均径(DI)を測定し、結果を表1に示す。

無機酸化物微粒子(2)の調製

SiO2濃度が24質量%の珪酸ナトリウム水溶液(SiO2/Na2Oモル比が3.1)33.4Kgを純水126.6Kgで希釈して、SiO2濃度が5質量%の珪酸ナトリウム水溶液(pH11)を160Kg調製した。この珪酸ナトリウム水溶液のpHが4.5になるように硫酸濃度25%の硫酸水溶液を加えて中和し、常温で5時間保持することにより、熟成して、シリカヒドロゲルを調製した。

【0102】

このシリカヒドロゲルを濾布を張った濾過機を用いて、SiO2固形分の約120倍相当量の純水で充分に洗浄した。

【0103】

このシリカヒドロゲルを純水に分散し、SiO2濃度3質量%の分散液を調製し、強力攪拌機を使用して、流動性のスラリー状態になるまで攪拌した。

このスラリー状のシリカヒドロゲル分散液のpHが10.5になるように濃度15質量%のアンモニア水を添加し、95℃で1時間かけて攪拌を続け、シリカヒドロゲルの解膠操作を行い、シリカゾルを得た。

【0104】

得られたシリカゾルを150℃で1時間加熱して、安定化させた後、シリカゾルを限外濾過膜(旭化成工業(株)製:SIP−1013)を用いて、SiO2濃度が13質量%になるまで濃縮し、ついで、ロータリーエバポレーターで濃縮し、44μmメッシュのナイロンフィルターで濾過してSiO2濃度30質量%のシリカゾル(1)を調製した。

このときの、シリカゾル(1)中のシリカ粒子の平均粒子最長径(DL)は48nm、平均短径(DS)は16nmであり、球状係数は0.33であった。

【0105】

ついで、シリカゾル(1)600gと、純水5,955gおよびSiO2濃度が24質量%の珪酸ナトリウム水溶液(SiO2/Na2Oモル比が3.1)63.3gを混合し、87℃まで昇温し、0.5時間熟成した。ついで、SiO2濃度が3質量%の珪酸液(珪酸ナトリウムを脱ナトリウムした珪酸液)13,380gを14時間かけて添加した。室温まで冷却した後、得られたシリカゾルを限外濾過膜(旭化成工業(株)製:SIP−1013)を用いて、SiO2濃度が12質量%になるまで濃縮し、ついで、ロータリーエバポレーターで濃縮し、44μmメッシュのナイロンフィルターで濾過して濃度30質量%のシリカからなる無機酸化物微粒子(1)分散液を得た。

【0106】

つぎに、濃度30質量%の無機酸化物微粒子(1)分散液400gに純水を添加し固形分濃度20質量%とし、陽イオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)240gを用い、80℃で3時間イオン交換して洗浄を行い、この分散液を限外濾過膜を用いてメタノールにて溶媒置換して固形分濃度20質量%のメタノール分散液を得た。

【0107】

ついで、このメタノール分散液100gにγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理したシリカからなる無機酸化物微粒子(1)分散液を調製した。

【0108】

ロータリーエバポレーターにてプロピレングリコールモノメチルエーテル(PGM)に溶媒置換して濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液とした。

【0109】

得られた、表面処理無機酸化物微粒子(1)の平均粒子最長径(DL)は60nm、平均短径(DS)は32nmであり、球状係数(Ds)/(DL)は0.53であった。

【0110】

透明被膜形成用塗布液(1)の調製

固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) プロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gとアクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)12.42gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.38gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.83gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒54.37gとを充分に混合して透明被膜形成用塗布液(1)を調製した。

【0111】

透明被膜付基材(1)の製造

透明被膜形成用塗布液(1)をトリアセチルセルロース(TAC)フィルム(厚さ:80μm、屈折率:1.50、基材透過率93.0%、ヘーズ0.3%))にバーコーター法(バー#20)で塗布し、80℃で2分間乾燥した後、窒素パージボックスに入れ窒素パージした後、紫外線照射装置(フュージョンUVシステムズ・ジャパン(株)製UV照射装置:F600V−10/DRS−10/12)で300mJ/cm2照射して硬化させ、透明被膜付基材(1)を調製した。このときの透明被膜の厚さは5μmであった。

【0112】

得られた透明被膜の全光線透過率およびヘーズをヘーズメーター(日本電色工業(株)製)により測定し、結果を表2に示す。さらに、鉛筆硬度、可撓性、耐擦傷性および密着性を以下の方法および評価基準で評価し、結果を表2に示す。

【0113】

鉛筆硬度の測定

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

【0114】

耐擦傷性の測定

#0000スチールウールを用い、荷重500g/cm2で100回摺動し、膜の表面を目視観察し、以下の基準で評価し、結果を表に示す。

【0115】

評価基準:

筋条の傷が認められない : ◎

筋条に傷が僅かに認められる: ○

筋条に傷が多数認められる : △

面が全体的に削られている : ×

密着性

透明被膜付基材(1)の表面にナイフで縦横1mmの間隔で11本の平行な傷を付け100個の升目を作り、これにセロハンテープ(登録商標)を接着し、ついで、セロハンテープ(登録商標)を剥離したときに被膜が剥離せず残存している升目の数を、以下の4段階に分類することによって密着性を評価した。結果を表2に示す。

【0116】

残存升目の数100個 : ◎

残存升目の数93〜97個: ○

残存升目の数85〜92個: △

残存升目の数84個以下 : ×

可撓性(ボイド)

透明被膜付基材(1)の幅1cm、長さ5cmの切片を作成し、切片の一端を固定し、他端を上下5cmの幅で湾曲させる操作を20回繰り返した後、目視観察し、以下の基準で評価した。

【0117】

透明被膜は元のまま透明性を維持していた : ◎

透明被膜の透明性が僅かに低下していた : ○

透明被膜に白化が認められた : △

透明被膜にボイドの生成による白化が認められた : ×

耐アルカリ性の評価(1)

ハードコート膜付基材(1)の透明被膜上に、2NのNaOH水溶液を滴下し、3分間放置した後拭き取り、ヘーズを測定し、結果を表に示した。

【0118】

耐アルカリ性の評価(2)

ハードコート膜付基材(1)の透明被膜上に、2NのNaOH水溶液を滴下し、3分間放置した後拭き取り、上記と同様の耐擦傷性の測定を行い、同様の基準で評価し、結果を表に示した。

【0119】

評価基準:

筋条の傷が認められない :◎

筋条に傷が僅かに認められる :○

筋条に傷が多数認められる :△

面が全体的に削られている :×

[実施例2]

透明被膜形成用塗布液(2)の調製

実施例1において、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液を5.0g用いた以外は同様にして透明被膜形成用塗布液(2)を調製した。

透明被膜付基材(2)の製造

実施例1において、透明被膜形成用塗布液(2)を用いた以外は同様にして透明被膜付基材(2)を調製した。このときの透明被膜の厚さは5μmであった。

【0120】

透明被膜付基材(2)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0121】

[実施例3]

透明被膜形成用塗布液(3)の調製

実施例1において、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液を45g用いた以外は同様にして透明被膜形成用塗布液(3)を調製した。

【0122】

透明被膜付基材(3)の製造

実施例1において、透明被膜形成用塗布液(3)を用いた以外は同様にして透明被膜付基材(3)を調製した。このときの透明被膜の厚さは5μmであった。

【0123】

透明被膜付基材(3)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0124】

[実施例4]

透明被膜形成用塗布液(4)の調製

実施例1において、固形分濃度20質量%の表面処理マイクロリング状無機酸化物粒子(1)プロピレングリコールモノメチルエーテル(PGM)分散液を0.50g用いた以外は同様にして透明被膜形成用塗布液(4)を調製した。

【0125】

透明被膜付基材(4)の製造

実施例1において、透明被膜形成用塗布液(4)を用いた以外は同様にして透明被膜付基材(4)を調製した。このときの透明被膜の厚さは5μmであった。

【0126】

透明被膜付基材(4)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0127】

[実施例5]

透明被膜形成用塗布液(5)の調製

実施例1において、固形分濃度20質量%の表面処理マイクロリング状無機酸化物粒子(1)プロピレングリコールモノメチルエーテル(PGM)分散液を4.0g用いた以外は同様にして透明被膜形成用塗布液(5)を調製した。

【0128】

透明被膜付基材(5)の製造

実施例1において、透明被膜形成用塗布液(5)を用いた以外は同様にして透明被膜付基材(5)を調製した。このときの透明被膜の厚さは5μmであった。

【0129】

透明被膜付基材(5)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0130】

[実施例6]

無機酸化物微粒子(6)の調製

シリカゾル(触媒化成工業(株)製:カタロイドSI-45P、SiO2濃度40質量%、平均最長粒子径(DL)は45nm、平均短径(DS)は44nm、球状係数(DS)/(DL)は0.98、分散媒:水)300gに純水を添加し固形分濃度20質量%とし、陽イオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)240gを用い80℃で3時間イオン交換して洗浄を行い、この分散液を限外濾過膜を用いてメタノールにて溶媒置換することで固形分濃度20質量%のメタノール分散液を得た。

ついで、このメタノール分散液100gにγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理したシリカからなる金属酸化物粒子(6)分散液を調製した。

ついで、ロータリーエバポレーターにてプロピレングリコールモノメチルエーテル(PGM)に溶媒置換して濃度20質量%の表面処理無機酸化物微粒子(6)のプロピレングリコールモノメチルエーテル(PGM)分散液とした。

【0131】

得られた、表面処理無機酸化物微粒子(6)の平均粒子最長径(DL)は46nm、平均短径(DS)は45nmであり、球状係数(Ds)/(DL)は0.98であった。

【0132】

透明被膜形成用塗布液(6)の調製

実施例1において、固形分濃度20質量%の表面処理無機酸化物微粒子(6)のプロピレングリコールモノメチルエーテル(PGM)分散液を用いた以外は同様にして透明被膜形成用塗布液(6)を調製した。

【0133】

透明被膜付基材(6)の製造

実施例1において、透明被膜形成用塗布液(6)を用いた以外は同様にして透明被膜付基材(6)を調製した。このときの透明被膜の厚さは5μmであった。

【0134】

透明被膜付基材(6)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0135】

[比較例1]

透明被膜形成用塗布液(R1)の調製

実施例1と同様にして調製した固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) プロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)17.82gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.98gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)1.19gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒78.01gとを充分に混合して透明被膜形成用塗布液(R1)を調製した。

【0136】

透明被膜付基材(R1)の製造

実施例1において、透明被膜形成用塗布液(R1)を用いた以外は同様にして透明被膜付基材(R1)を調製した。このときの透明被膜の厚さは5μmであった。

【0137】

透明被膜付基材(R1)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0138】

[比較例2]

透明被膜形成用塗布液(R2)の調製

実施例1と同様にして調製した固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) プロピレングリコールモノメチルエーテル(PGM)分散液10gと、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)10.80gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.20gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.72gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒47.28gとを充分に混合して透明被膜形成用塗布液(R2)を調製した。

【0139】

透明被膜付基材(R2)の製造

実施例1において、透明被膜形成用塗布液(R2)を用いた以外は同様にして透明被膜付基材(R2)を調製した。このときの透明被膜の厚さは5μmであった。

【0140】

透明被膜付基材(R2)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0141】

[比較例3]

透明被膜形成用塗布液(R3)の調製

固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)12.60gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.40gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.84gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒55.16gとを充分に混合して透明被膜形成用塗布液(R3)を調製した。

【0142】

透明被膜付基材(R3)の製造

実施例1において、透明被膜形成用塗布液(R3)を用いた以外は同様にして透明被膜付基材(R3)を調製した。このときの透明被膜の厚さは5μmであった。

【0143】

透明被膜付基材(R3)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0144】

[比較例4]

無機酸化物粒子(R1)の調製

シリカゾル(日揮触媒化成(株)製:Cataloid S-20L、平均粒子径15nm、SiO2濃度20質量%)を噴霧乾燥装置の対向式2流体ノズルに供給し、処理液量20L/Hr、ノズル圧力0.38MPa、乾燥雰囲気温度120℃、湿度7.2VOl%、の条件下に噴霧乾燥して、無機酸化物粒子(R1)を調製した。得られた無機酸化物粒子(R1)には貫通孔はなく、平均粒径は4μmであった。

ついで、固形分濃度20質量%の無機酸化物粒子(R1)メタノール分散液を調製し、このメタノール分散液100gにγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理したシリカからなる無機酸化物微粒子(R1)分散液を調製した。

ついで、ロータリーエバポレーターにてプロピレングリコールモノメチルエーテル(PGM)に溶媒置換して濃度20質量%の表面処理無機酸化物微粒子(R1)のプロピレングリコールモノメチルエーテル(PGM)分散液とした。

【0145】

得られた、表面処理無機酸化物微粒子(R1)の平均粒子径は5μnmであった。

【0146】

透明被膜形成用塗布液(R4)の調製

固形分濃度20質量%の表面処理無機酸化物微粒子(R1)のプロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%17.82gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.98gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)1.19gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒78.01gとを充分に混合して透明被膜形成用塗布液(R4)を調製した。

【0147】

透明被膜付基材(R4)の製造

実施例1において、透明被膜形成用塗布液(R4)を用いた以外は同様にして透明被膜付基材(R4)を調製した。このときの透明被膜の厚さは5μmであった。

【0148】

透明被膜付基材(R4)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0149】

[比較例5]

透明被膜形成用塗布液(R5)の調製

比較例1と同様にして調製した固形分濃度20質量%の表面処理無機酸化物微粒子(R1)のプロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、実施例1と同様にして調製した固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)12.42gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.38gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.83gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒54.37gとを充分に混合して透明被膜形成用塗布液(R5)を調製した。

【0150】

透明被膜付基材(R5)の製造

実施例1において、透明被膜形成用塗布液(R5)を用いた以外は同様にして透明被膜付基材(R5)を調製した。このときの透明被膜の厚さは5μmであった。

【0151】

透明被膜付基材(R5)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0152】

【表1】

【技術分野】

【0001】

本発明は、内部に貫通孔を有するマイクロリング状無機酸化物粒子および無機酸化物微粒子を用いた透明被膜付基材および透明被膜形成用塗布液に関する。

【背景技術】

【0002】

従来、ガラス、プラスチックシート、プラスチックレンズ等の基材表面の耐擦傷性を向上させるため、基材表面にハードコート機能を有する透明被膜を形成することが知られており、このような透明被膜として有機樹脂膜あるいは無機膜をガラスやプラスチック等の表面に形成することが行われている。さらに、有機樹脂膜あるいは無機膜中に樹脂粒子あるいはシリカ等の無機粒子を配合してさらに耐擦傷性を向上させることが行われている。

【0003】

また、本出願人は、特許文献1(国際公開公報WO95/33787号)にて、熱可塑性フィルムにシリカとシリカ以外の複合酸化物からなる微粒子を添加することを開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】国際公開公報WO95/33787号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、透明被膜形成用塗布液に微粒子を分散させる際に、マトリックス成分または分散媒と粒子の親和性が低いと、粒子が凝集したり、塗布液の安定性が低下し、得られる透明被膜の透明性、ヘーズ等の他、耐擦傷性、膜強度、密着性等が不充分となることがあった。

【0006】

さらに、透明被膜に応力が加わった場合に、用いる粒子が大きいと粒子とマトリックスとが剥離してボイドが生じる場合があった。また、基材が可撓性のあるプラスチック基材の場合は粒子が小さい場合でもボイドが生じ透明被膜の透明性、ヘーズが悪化する場合があった。

【0007】

また、特許文献1に開示された微粒子は通常の球状粒子であり、本発明のようなリング状の粒子について何ら示唆するものではなく、通常の球状粒子では被膜の強度、密着性が不十分となることがある。

【課題を解決するための手段】

【0008】

本出願人は、このような問題点に鑑み鋭意検討した結果、従来の形状とは異なり、中心部に貫通孔を有する粒子を使用すれば、貫通孔にマトリックス成分が浸入できるため、粒子とマトリックス成分とが剥離することもなく、上記課題を解決できると考えた。

【0009】

貫通孔を有するマイクロリング状粒子を用いた透明被膜は耐擦傷性、膜強度、密着性等に優れるとともに応力を加えた場合にもボイドを生じにくく、このため透明性、ヘーズが悪化しないことを見出した。

【0010】

さらに、前記貫通孔を有するマイクロリング状粒子と無機酸化物微粒子、特に球状係数の小さい無機酸化物微粒子とを併用すると耐擦傷性、膜強度、密着性が向上するとともにスクラッチ強度が向上することを見出して本発明を完成するに至った。

【0011】

なお、従来、本発明のようなリング状粒子は知られていなかった。たとえば、特開2006-7205号公報では、リング状の成形体が例示されているものの、これは、粒子を成形体に成形したものであり、粒子そのものではない。

【0012】

本発明の要件は以下の通りである。

[1]基材と、該基材上に形成された透明被膜とを含む透明被膜付基材であって、

該透明被膜がマイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とからなり、透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が固形分として0.1〜5質量%の範囲にあり、無機酸化物微粒子(2)の含有量が1〜50質量%の範囲にある透明被膜付基材。

[2]前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にある[1]の透明被膜付基材。

[3]前記無機酸化物微粒子(2)が、下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にある[1]または[2]の透明被膜付基材。

【0013】

球状係数=(DS)/(DL)・・・・・・・・(1)

(但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径を示す)

[4]前記球状係数が0.3〜0.95の範囲にある[1]〜[3]の透明被膜付基材。

[5]前記透明被膜の膜厚(Th)が0.5〜20μmの範囲にあり、前記平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0の範囲にある[1]〜[4]の透明被膜付基材。

[6]前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されている[1]〜[5]の透明被膜付基材。

【0014】

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

[7]前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含む[6]の透明被膜付基材。

[8]前記マトリックス成分が有機樹脂系マトリックス成分である[1]〜[7]の透明被膜付基材。

[9]前記有機樹脂系マトリックス成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有する[1]〜[8]の透明被膜付基材。

[10]マイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)とマトリックス形成成分と有機溶媒とからなることを特徴とする透明被膜形成用塗布液。

[11]前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にある[10]の透明被膜形成用塗布液。

[12]前記無機酸化物微粒子(2)が下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にある[10]または[11]の透明被膜形成用塗布液。

球状係数=(DS)/(DL)・・・・・・・・(1)

但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径

[13]前記球状係数が0.3〜0.95の範囲にある[10]〜[12]の透明被膜形成用塗布液。

[14]前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されている[10]〜[13]の透明被膜形成用塗布液。

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

[15]前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含む[14]の透明被膜形成用塗布液。

[16]前記マトリックス形成成分が有機樹脂系マトリックス形成成分である[10]〜[15]の透明被膜形成用塗布液。

[17]前記有機樹脂系マトリックス形成成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有する[10]〜[16]の透明被膜形成用塗布液。

[18]前記マイクロリング状無機酸化物粒子(1)の濃度が固形分として0.001〜3質量%の範囲にあり、前記無機酸化物微粒子(2) の濃度が固形分として0.01〜30質量%の範囲にあり、マトリックス形成成分の濃度が固形分として0.45〜59.3質量%の範囲にあり、全固形分濃度が固形分として1〜60質量%の範囲にある[10]〜[17]の透明被膜形成用塗布液。

【発明の効果】

【0015】

本発明によれば、無機酸化物粒子が内部に貫通孔を有しているためにマトリックス成分が貫通孔に浸入して透明被膜が形成でき、かかる透明被膜は、応力が加わった場合にも粒子とマトリックスの間で剥離が生じたりボイドが発生することがなく、このため耐擦傷性、膜強度、基材との密着性等が向上する。しかも、無機酸化物微粒子を含んでいるために耐擦傷性、膜強度、基材との密着性等がさらに向上するとともにスクラッチ強度に優れた透明被膜付基材および透明被膜形成用塗布液を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明のマイクロリング状無機酸化物粒子の概略モデル図を示す。

【発明を実施するための形態】

【0017】

まず、本発明に係る透明被膜付基材について説明する。

【0018】

[透明被膜付基材]

本発明に係る透明被膜付基材は、該基材上に形成された透明被膜とを含む。

【0019】

基材

本発明に用いる基材としては、従来公知のものを特に制限なく使用することが可能であり、ガラス、ポリカーボネート(PC)、アクリル系樹脂、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、シクロポリオレフィン、ノルボルネン等のプラスチックシート、プラスチックフィルム等、プラスチックパネル等が挙げられる。中でも樹脂系基材を好適に用いることができる。また、このような基材上に、他の被膜が形成された被膜付基材を用いこともできる。他の被膜としては従来公知のプライマー膜、ハードコート膜、高屈折率膜、導電性膜等が挙げられる。

透明被膜

透明被膜は、マイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とから構成される。

(マイクロリング状無機酸化物粒子(1))

本発明に用いるマイクロリング状無機酸化物粒子(1)は、平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にあることが好ましい。

【0020】

本発明に係るマイクロリング状無機酸化物粒子(1)は貫通孔を有している。

【0021】

図1に、本発明に係るマイクロリング状無機酸化物粒子(1)の平面モデル図を示す。

【0022】

図1中、DOは外径を表し、DIは貫通孔の径を表し、WRはリング幅を表す。

【0023】

マイクロリングを構成する無機酸化物としては、マイクロリング状無機酸化物粒子(1)が得られれば特に制限はないが、シリカ、アルミナ、チタニア、ジルコニア、シリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア等の酸化物、複合酸化物等が挙げられる。

【0024】

本発明では、シリカまたはシリカとシリカ以外の酸化物とからなる複合酸化物が好ましい。複合酸化物としてはシリカ・アルミナ、シリカ・ジルコニア、シリカ・ボリア等が挙げられる。複合酸化物の場合、シリカの含有量が50質量%以上のものが好ましい。

【0025】

このようなシリカ、あるいはシリカを主成分とする複合酸化物(以下、シリカ系無機酸化物ということがある。)以外の酸化物、複合酸化物では、必ずしも所望のマイクロリング状無機酸化物粒子(1)を得ることができないこともある。

マイクロリング状無機酸化物粒子(1)、貫通孔が少なくとも1個以上で構成する粒子であってもよい。

本発明に用いるマイクロリング状無機酸化物粒子(1)は、2次粒子(複数の粒子の集合体)がリング状を形成している。

【0026】

この場合、2次粒子を構成する1次粒子の粒子径は、通常3〜100nm、さらには5〜50nmの範囲にあることが望ましい。

【0027】

マイクロリング状無機酸化物粒子(1)の平均外径(DO)は0.5〜20μmの範囲にあり、さらには1〜20μmの範囲にあることが好ましい。

【0028】

平均外径(DO)が前記範囲の下限未満のものは、耐擦傷性、膜強度、基材との密着性等の向上効果が充分得られない場合があり、特に、透明性やヘーズを維持するためにマイクロリング状無機酸化物粒子(1)の使用量を少なくすると、具体的には透明被膜中に5質量以下とすると耐擦傷性、膜強度、基材との密着性等の向上効果が得られない場合がある。

【0029】

平均外径(DO)の上限は特に制限されるものではないが、前記範囲の上限を越えると、透明被膜形成用塗布液に用いた場合に容易に沈降したり分離する場合があり、得られる透明被膜の透明性やヘーズ、膜強度、耐擦傷性、基材との密着性が不充分となる場合がある。但し、用途によっては、上記上限を超えたものでも使用可能である。

【0030】

貫通孔の平均径(DI)は、外径にもよるが、0.05〜12μm、さらには0.1〜10μmの範囲にあることが好ましい。また、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45、さらには0.25〜0.4の範囲にあることが好ましい。

【0031】

貫通孔を前記範囲の下限未満にすること自体が困難であり、また平板状の粒子と何ら代わることが無く、発明の耐擦傷性、膜強度、基材との密着性等を向上させる効果が得られない場合がある。貫通孔が大きすぎると、外径にもよるが、リング形状の効果が乏しく、粒子の強度が低くなり、充分な膜強度、耐擦傷性等が得られない場合がある。(WR)/(DO)が小さすぎると、粒子径の割にリング幅が狭いので粒子強度が低く、透明被膜に用いても充分な膜強度、耐擦傷性等が得られない場合がある。(WR)/(DO)が大きすぎると、平均外径の大きさによっては貫通孔が小さすぎてしまい、貫通孔を設ける効果が発現できない場合もあり、透明被膜に応力を加えた場合にボイドが生成する場合がある。

【0032】

また前記した平均外径(DO)、貫通孔の平均径(DI)およびリング幅(WR)は、粒子の電子顕微鏡写真を撮影し、100個の粒子について平均外径(DO)、貫通孔の平均径(DI)およびリング幅(WR)測定し、その平均値として得られる。

【0033】

このようなマイクロリング状無機酸化物粒子(1)の透明被膜中の含有量は、0.1〜5質量%、さらには0.2〜4.5質量%の範囲にあることが好ましい。

【0034】

透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が0.1質量%未満の場合は、耐擦傷性、膜強度等が不充分となる場合がある。

【0035】

透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が5質量%を越えるとマイクロリング状無機酸化物粒子(1)の含有量、粒子の外径にもよるが、透明性、ヘーズが不充分となる場合がある

透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が少ないと、耐擦傷性、膜強度等が不充分となる場合がある。透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が多すぎても、マイクロリング状無機酸化物粒子(1)の含有量、粒子の外径にもよるが、透明性、ヘーズが不充分となる場合がある。

【0036】

マイクロリング状無機酸化物粒子の製造方法

このようなマイクロリング状無機酸化物粒子は、上記した粒子径(平均外径)、貫通孔等を有する粒子が得られれば特に制限はないが、本発明でのマイクロリング状無機酸化物粒子の製造方法としては、以下の方法が好ましい。

【0037】

先ず、平均粒子径が概ね3〜100nmの従来公知の前記無機酸化物ゾルを噴霧乾燥して、少なくとも表面に窪み(凹部)を有する粒子を調製する。噴霧乾燥方法としては、例えば、本願出願人の出願による特開昭61−174103号公報に開示した方法に準拠して製造することができる。

【0038】

この時、噴霧乾燥雰囲気の温度は、噴霧する無機酸化物ゾルの濃度によっても異なるが、概ね20〜150℃、好ましくは30〜120℃の範囲にあることが好ましい。

【0039】

噴霧乾燥雰囲気の温度が20℃未満の場合は所望の貫通孔または凹部ができない場合があり、150℃を越えるとリングが薄くなり過ぎたり、破壊した破片状(お椀状)の粒子となる場合がある。

【0040】

また、無機酸化物ゾルの濃度は、無機酸化物ゾルの種類、粒子の大きさによっても異なるが0.1〜50質量%、さらには1〜20質量%の範囲にあることが好ましい。

【0041】

無機酸化物ゾルの濃度が低過ぎても、高すぎても噴霧乾燥で貫通孔または凹部を有する粒子が得られず、単なる微粒子が得られる場合がある。

【0042】

また、必要に応じて噴霧乾燥雰囲気の湿度を調節することができる。この時の湿度は、乾燥速度を補助的に調節し、所望の貫通孔を生成させるためで、湿度は概ね3〜13vol%、好ましくは5〜9vol%の気流中に噴霧して乾燥する。

【0043】

なお、噴霧方法は特に制限はないが、アトマイザー法、ノズル法等従来公知の方法を採用することができる。

【0044】

ついで、得られた粒子を酸または塩基で処理する。酸としては、粒子を構成する酸化物の種類によっても異なるが、塩酸、硝酸、硫酸、フッ酸、有機酸等が挙げられ、塩基としてNaOH、KOH、アンモニア、第4級アンモニウムハイドロオキサイド等が挙げられる。

【0045】

酸または塩基で処理すると、凹部が浸食されて貫通孔が形成され、さらに貫通孔の大きさ、リング幅等を前記所望の大きさに調整することができる。

【0046】

上記した製造方法で得られるマイクロリング状無機酸化物粒子(1)の大きさは、平均粒子径が概ね0.5〜20μmである。

(無機酸化物微粒子(2))

本発明に用いる無機酸化物微粒子(2)は、下記式(1)で表される球状係数が0.3〜1、さらには0.3〜0.95の範囲にあり、(DL)が10〜500nm、さらには12〜300nmの範囲にあることが好ましい。

【0047】

球状係数=(DS)/(DL)・・・・・・・・(1)

但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径を示す。

【0048】

無機酸化物微粒子(2)の球状係数が0.3未満の場合は、透明被膜中での分散性が不充分で、凝集することがあり、また、透明被膜にクラックを生じることがあり、基材との密着性、可撓性、スクラッチ強度等が不充分となる場合がある。特に、前記マイクロリング状無機酸化物粒子(1)と併用して得られるスクラッチ強度の向上効果が得られない場合がある。

【0049】

球状係数0.3〜1の無機酸化物微粒子(2)を併用すると密着性、膜強度、耐擦傷性等が向上し、なかでも球状係数が0.3〜0.95の範囲の無機酸化物微粒子(2)を併用するとさらにスクラッチ強度、耐白化性を向上できる。しかも、かかる被膜は、耐アルカリ性を有している。

【0050】

この理由は必ずしも明らかではないが、通常球状微粒子や、球状係数の小さい微粒子(すなわち棒状などの異形度の大きいもの)は、透明被膜上に第2の被膜を形成する際等に、密着性を向上するためにアルカリ処理(鹸化処理)するが、このアルカリ処理した際に、アルカリ処理した際に粒子表面がアルカリによって浸食されて容易にハードコート膜から離脱し、さらに、離脱することによってさらなにアルカリによる浸食が起こり、このため耐アルカリ性が低下し、ハードコート膜が白化するものと考えられる。

【0051】

このような無機酸化物微粒子(2)を上記マイクロリング状無機酸化物粒子(1)と併用することで、基材との密着性、膜強度に加えてスクラッチ強度などの耐擦傷性、耐白化性を高めることができる。

【0052】

したがって、球状係数が前記範囲にあると、アルカリ処理した際に粒子表面がアルカリによって浸食されても容易にハードコート膜から離脱することがなく、さらに、離脱しないためにさらなるアルカリによる浸食が抑制され、得られるハードコート膜が白化することもなく高い耐アルカリ性を示すと考えられる。

【0053】

無機酸化物微粒子(2)の最長径の平均値、すなわち、平均粒子最長径(DL)は10〜500nm、さらには、12〜300nmの範囲にあること好ましい。

【0054】

無機酸化物微粒子(2)の平均粒子最長径(DL)が10nm未満のものは前記耐アルカリ性、白化抑制効果が不充分となることがある。

【0055】

無機酸化物微粒子(2)の平均粒子最長径(DL)が500nmを越えると、無機酸化物微粒子(2)の含有量によっては、透明被膜の透明性、ヘーズが悪化する傾向にある。

【0056】

本発明の無機酸化物微粒子(2)の球状係数は、透過型電子顕微鏡写真(TEM)を撮影し、100個の粒子について最長径(DL)および最長径の中点で直交する短径(DS)を測定し、各平均値の比として求めることができる。なお、同一粒子について3回測定したところ、実質的に同じ値が得られた。

【0057】

本発明に用いる無機酸化物微粒子(2)はシリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリアおよびこれらの複合酸化物からなっていることが好ましい。

【0058】

とくに、シリカを主成分とする粒子は、前記球状係数を有する粒子が得られやすいこと、透明性に優れていること等の理由から好適に用いることができる。なお、シリカを主成分とする粒子とは少なくとも粒子中のシリカ含有量が50質量%以上の粒子を意味している。

【0059】

透明被膜中の無機酸化物微粒子(2)の含有量は1〜50質量%、さらには2〜40質量%の範囲にあることが好ましい。

【0060】

透明被膜中の無機酸化物微粒子(2)の含有量が少ないと、基材との密着性、可撓性、スクラッチ強度等を向上させる効果が不充分となる場合があり、特に、前記マイクロリング状無機酸化物粒子(1)と併用して得られるスクラッチ強度の向上効果が得られない場合がある。

【0061】

透明被膜中の無機酸化物微粒子(2)の含有量が多すぎても、無機酸化物微粒子(2)の平均粒子径によっても異なるが、ヘーズが高くなったり、マトリックス成分が少ないために基材との密着性、耐擦傷性、スクラッチ強度、鉛筆硬度等に優れたハードコート膜を得ることが困難である。また、透明被膜の表面に露出した粒子が増加するために耐アルカリ性が不充分となることがある。

【0062】

被膜中のマイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)との重量比は(1):(2)が、0.1:50〜5:1、好ましくは0.2:40〜4.5:2の比率にあることが好ましい。

【0063】

本発明に用いる無機酸化物微粒子(2)としては、前記球状係数と粒子径を有していれば特に制限はないが、例えば、本願出願人の出願による特開2007−137972号公報に開示した異方形状シリカゾルの製造方法に準じて製造することができる。

【0064】

具体的には、珪酸塩を酸で中和して得られるシリカヒドロゲルを洗浄して、塩類を除去し、ついで、アルカリを添加した後、60〜200℃の範囲に加熱してシリカゾルを調製し、これをシードゾルとして、pH9〜12.5の範囲にて、温度60〜200℃の条件下、珪酸液を連続的にまたは断続的に添加することによって製造することができる。

【0065】

この方法では、シリカヒドロゲルにアルカリを添加した後、60〜200℃の範囲に加熱すると粒子径の不均一なシリカヒドロゲルが凝集した粒子径が不均一で非真球状のシリカゾルが生成し、これをシード(種粒子)として珪酸液(珪酸アルカリからイオン交換樹脂にて脱アルカリした珪酸液)を添加して粒子成長させることから前記した球状係数を有する金属酸化物粒子を得ることができる。なお、珪酸液と同時にアルミン酸ソーダを添加するとシリカを主成分とする無機酸化物微粒子(2)を得ることができる。

【0066】

なお、球状係数を調整するには下記の方法を例示することができる。

(1)球状係数の低い粒子を調製するには、前記シード粒子を高温で、具体的には120〜250℃で水熱処理し、シード粒子が複数個凝集あるいは鎖状化したシード粒子(シリカゾル)とし、これに酸性珪酸液を加えて粒子成長をさせる方法。

(2)球状係数の低い粒子を調製するには、前記シード粒子を高濃度下で、具体的にはシリカ濃度5〜30質量%の範囲で、60〜200℃で水熱処理し、シード粒子が複数個凝集あるいは鎖状化したシード粒子とし、これに酸性珪酸液を加えて粒子成長をさせる方法。

(3)上記、(1)および(2)を組み合わせる方法。

(4)球状係数の高い粒子を調製するには、シリカヒドロゲルにアルカリを添加した後、高分散させ、60〜200℃の範囲に加熱すると粒子径の比較的均一なシリカヒドロゲルが凝集した粒子径が不均一で非真球状のシリカゾルが生成し、これをシード(種粒子)として珪酸液を添加して粒子成長させる方法。

(5)上記、(1)〜(3)で得られる平均粒子最長径が概ね200nm以下の粒子を種粒子とし、これに酸性珪酸液の添加速度を調整しながら(好ましくはゆっくり)加えて粒子成長をさせ、球状係数を高める方法。

(表面処理)

本発明に係るマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)は、必要に応じて有機ケイ素化合物等で処理されていてもよい。

【0067】

有機ケイ素化合物で表面処理されていると、マトリックス中に均一に分散し、マトリックスが貫通孔に浸入した透明被膜を形成することができ、ボイドの生成が抑制され、膜強度、耐擦傷性等に優れた透明被膜を得ることができる。さらには、マトリックス成分と基材調製時に共に重合反応する官能基を有する有機ケイ素化合物で表面処理を行うことで、形成された塗膜の膜強度、耐擦傷性、密着性の増加することが期待される。

【0068】

有機ケイ素化合物としては、下記式(2)で表されるものが好ましい。

【0069】

Rn−SiX4-n (2)

但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素を示す。nは0〜3の整数であり、好ましくは1〜3の整数である。

【0070】

かかる有機ケイ素化合物は、少なくも1個の炭化水素基を有するため、特に互いに混合しにくい疎水性マトリックス成分との親和性が高く、マトリックス中に金属酸化物粒子を偏在させることなく分散させることができ、基材との密着性、耐擦傷性等が向上したハードコート膜付基材を得ることができる。

【0071】

前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、アルコキシ基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含むことが好ましい。このような有機官能基を有することで、特にマトリックス成分として有機官能基を有するものと組合わせたときに、耐擦傷性、膜強度、密着性等に優れ、また応力がかかってもボイドを生じにくく、このため被膜付基材の透明性、ヘーズが悪化しない。また、このように組合わせることで、非常に少量であっても本発明のマイクロリング状粒子を使用する効果を高く発現される。

【0072】

このような式(2)で表される有機ケイ素化合物としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキシシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、

γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、ブチルトリメトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラオクチルトリエトキシシラン、デシルトリエトキシシラン、ブチルトリエトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、3-ウレイドイソプロピルプロピルトリエトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、パーフルオロオクチルエチルトリエトキシシラン、パーフルオロオクチルエチルトリイソプロポキシシラン、トリフルオロプロピルトリメトキシシラン、N−β(アミノエチル)γ-アミノプロピルメチルジメトキシシラン、N−β(アミノエチル)γ-アミノプロピルトリメトキシシラン、N-フェニル-γ-アミノプロピルトリメトキシシラン、γ-メルカプトプロピルトリメトキシシラン、トリメチルシラノール、メチルトリクロロシラン等が挙げられる。

【0073】

これらの有機ケイ素化合物は、マトリックス成分との反応性に鑑み、適宜選択される。

【0074】

有機ケイ素化合物による処理方法は、従来公知の方法を採用することができ、例えば、マイクロリング状無機酸化物粒子(1)や無機酸化物微粒子(2)のアルコール分散液に有機ケイ素化合物を必要量加え、これに水を加え、必要に応じて加水分解用触媒として酸またはアルカリを加えて有機ケイ素化合物を加水分解することによって表面処理することができる。

【0075】

有機ケイ素化合物の使用量はマイクロリング状無機酸化物粒子(1)の大きさにもよるが、Rn−SiO(4-n)/2としてマイクロリング状無機酸化物粒子の概ね2〜50質量%、さらには5〜20質量%の範囲にあることが好ましい。また、無機酸化物微粒子(2)を表面処理する場合、有機ケイ素化合物の使用量は、マイクロリング状無機酸化物粒子(1)と同様である。

【0076】

マトリックス成分

マトリックス成分としては、有機珪素化合物の加水分解物の硬化物を用いることも、有機樹脂系マトリックス成分と併用することもできるが、本発明では有機樹脂系マトリックス成分が好適に用いられる。

【0077】

有機樹脂系マトリックス成分として、具体的には塗料用樹脂として公知の紫外線硬化性樹脂、熱硬化性樹脂、熱可塑性樹脂等のいずれも採用することができる。たとえば、従来から用いられている(メタ)アクリル酸系樹脂、γ‐グリシルオキシ系樹脂、ウレタン系樹脂、ビニル系樹脂をはじめとする紫外線硬化性樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキサイド樹脂、熱可塑性アクリル樹脂、塩化ビニル樹脂、フッ素樹脂、酢酸ビニル樹脂、シリコーンゴムなどの熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、ケイ素樹脂、ブチラール樹脂、反応性シリコーン樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、熱硬化性アクリル樹脂などの熱硬化性樹脂などが挙げられる。さらにはこれら樹脂の2種以上の共重合体や変性体であってもよい。

【0078】

これらの樹脂は、エマルジョン樹脂、水溶性樹脂、親水性樹脂であってもよい。さらに、熱硬化性樹脂、あるいは紫外線等電子線硬化型のものであってもよく、熱硬化性樹脂の場合、硬化触媒が含まれていてもよい。

【0079】

透明被膜中のマトリックス成分の含有量は固形分として45〜98.9質量%、さらには66〜97.8質量%の範囲にあることが好ましい。マトリックス成分の含有量が少ないと、基材との密着性、透明性、ヘーズ、耐擦傷性等が不充分となる場合がある。マトリックス成分の含有量が多すぎても、却って粒子の量が少なくなり耐擦傷性、膜強度等が不充分となる場合がある。しかしながら、マトリックス成分と基材調製時に重合反応する官能基を有する有機ケイ素化合物で表面処理を行った粒子を用いた場合、含有量が少なくても形成された塗膜は高い膜強度、耐擦傷性、密着性が増加する。

【0080】

本発明に係る透明被膜の膜厚(Th)は、使用するリング状粒子の大きさにもよるが、0.5〜20μm、さらには1〜20μmの範囲にあることが好ましい。但し、膜厚はリング状粒子の大きさを越えることはない。

【0081】

透明被膜の膜厚が薄過ぎると、耐擦傷性、膜強度が不充分となる場合がある。膜厚が厚すぎると、膜の厚さが不均一になったり、透明被膜にクラックやボイドを生じたり、このため膜強度が不充分となったり、プラスチック等の基材ではカーリング(湾曲あるいは反り)を生じる場合がある。

【0082】

本発明では、透明被膜の膜厚(Th)が0.5〜20μmの範囲にあり、マイクロリング状無機酸化物粒子の平均外径(DO)が0.5〜20μmの範囲にある場合、平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0、好ましくは0.5〜0.9の範囲にある透明被膜とすることが好ましい。

【0083】

前記(DO)/(Th)が小さいと、基材との密着性を向上させる効果、硬度、耐擦傷性を向上させる効果等が不充分となり、前記(DO)/(Th)が大きくすると透明被膜表面に凹凸が形成される場合があり、耐擦傷性、鉛筆硬度等が低下する場合がある。(DO)/(Th)が前記範囲にあれば、より基材との密着性、硬度、耐擦傷性等に優れた透明被膜付基材を得ることができる。

【0084】

つぎに、本発明に係る透明被膜形成用塗布液について説明する。

[透明被膜形成用塗布液]

本発明に係る透明被膜形成用塗布液は、マイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)とマトリックス形成成分と有機溶媒とを含む。

マイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)

マイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)としては前記したマイクロリング状無機酸化物粒子(1)が用いられる。

【0085】

マトリックス形成成分

マトリックス形成成分としては、前記した有機樹脂系マトリックス形成成分が好適に用いられる。なお、熱硬化型、電子線硬化型などの硬化性樹脂の場合は、マトリックス形成成分は、反応前のモノマー、オリゴマー等であり、マトリックス成分はこれらが重合・反応、硬化したポリマーである。

【0086】

有機溶媒

本発明に用いる有機溶媒としては前記マトリックス形成成分、必要に応じて用いる重合開始剤を溶解あるいは分散できるとともに前記したマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)を均一に分散することができれば特に制限はなく、従来公知の溶媒を用いることができる。具体的には、メタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノール、ジアセトンアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、エチレングリコール、ヘキシレングリコール、イソプロピルグリコールなどのアルコール類;酢酸メチル、酢酸エチル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプロピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類、トルエン、キシレン等が挙げられる。これらは単独で使用してもよく、また2種以上混合して使用することもできる。

【0087】

重合開始剤

本発明では、重合開始剤が含まれていてもよい。重合開始剤としては、公知のものを特に制限なく使用することが可能であり、例えば、ビス(2、4、6−トリメチルベンゾイル)フェニルフォスフィンオキサイド、ビス(2、6−ジメトキシベンゾイル)2、4、4−トリメチル-ペンチルフォスフィンオキサイド、2−ヒドロキシメチル-2-メチルフェニル-プロパン-1-ケトン、2、2-ジメトキシ-1、2-ジフェニルエタン-1-オン、1-ヒドロキシシクロヘキシルフェニルケトン、2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン等が挙げられる。

【0088】

塗布液組成

透明被膜形成用塗布液中のマトリックス形成成分とマイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)との合計濃度は特に制限されないが、固形分として1〜60質量%、さらには2〜50質量%の範囲にあることが好ましい。

【0089】

前記合計濃度が少なすぎると、一回の塗布では所定の膜厚が得られないことがあり、塗布、乾燥を繰り返すと密着性等が不充分となったり、経済性において不利である。

【0090】

前記合計濃度が高すぎると、得られる透明被膜の厚さが不均一になる場合がある。

【0091】

透明被膜形成用塗布液中のマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)の濃度は、得られる透明被膜中のマイクロリング状無機酸化物粒子(1)および無機酸化物微粒子(2)の含有量が前記したように固形分量となるように添加される。

【0092】

また、透明被膜形成用塗布液中のマトリックス形成成分の濃度は、得られる透明被膜中のマトリックス成分の含有量が前記したように固形分とて45〜98.9質量%、さらには66〜97.8質量%の範囲となるように用いる。

【0093】

さらに具体的には、透明被膜形成用塗布液中のマイクロリング状無機酸化物粒子(1)の濃度は、固形分として0.001〜3質量%、さらには0.002〜2.4質量%の範囲にあることが好ましい。

【0094】

透明被膜形成用塗布液中の無機酸化物微粒子(2) の濃度は固形分として0.01〜30質量%、さらには0.02〜24質量%の範囲にあることが好ましい。

透明被膜形成用塗布液中のマトリックス形成成分の濃度は、固形分として0.45〜59.9質量%、さらには0.66〜59.9質量%の範囲にあることが好ましい。

【0095】

上記した透明被膜形成用塗布液をディップ法、スプレー法、スピナー法、ロールコート法、バーコート法、グラビア印刷法、マイクログラビア印刷法等の周知の方法で基材に塗布し、乾燥し、紫外線照射、加熱処理等常法によって硬化させることによって透明被膜を形成することができる。

【0096】

得られた透明被膜の膜厚は、0.5〜20μmの範囲にあることが好ましい。

【0097】

[実施例]

以下、本発明を実施例により説明するが、本発明はこれら実施例に限定されるものではない。

【0098】

[実施例1]

マイクロリング状無機酸化物粒子(1)の調製

シリカゾル(日揮触媒化成(株)製:CataloidTM SI−30、平均粒子径12nm、SiO2濃度30質量%)を噴霧乾燥装置の対向式2流体ノズルに供給し、処理液量120L/Hr、ノズル圧力0.45MPa、乾燥雰囲気温度50℃、湿度7.2VOl%、の条件下に噴霧乾燥して、表面に凹部を有する無機酸化物粒子を調製した。

【0099】

ついで、濃度25質量%のテトラエチルアンモニウムハイドロオキサイド水溶液10gに、表面に凹部を有する無機酸化物粒子1gを添加し、25℃で12時間撹拌した後、濾過し、充分に洗浄し、ついで120℃で10時間乾燥してマイクロリング状無機酸化物粒子(1)を調製した。

【0100】

ついで、マイクロリング状無機酸化物粒子(1)400gをメタノール1600gに分散させ、固形分濃度20質量%のマイクロリング状無機酸化物粒子(1)メタノール分散液を調製した。

【0101】

マイクロリング状無機酸化物粒子(1)メタノール分散液2000gに表面処理剤としてγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)40gとメタノール2000g、濃度28質量%のアンモニア水を1.5g入れ50℃で18時間攪拌して表面処理を行った。このあと、プロピレングリコールモノメチルエーテル(PGM)に溶媒置換して固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) エタノール分散液を調製した。

得られたマイクロリング状無機酸化物粒子(1)について、走査型電子顕微鏡写真(SEM)を撮影し、平均外径(DO)、貫通孔の平均径(DI)を測定し、結果を表1に示す。

無機酸化物微粒子(2)の調製

SiO2濃度が24質量%の珪酸ナトリウム水溶液(SiO2/Na2Oモル比が3.1)33.4Kgを純水126.6Kgで希釈して、SiO2濃度が5質量%の珪酸ナトリウム水溶液(pH11)を160Kg調製した。この珪酸ナトリウム水溶液のpHが4.5になるように硫酸濃度25%の硫酸水溶液を加えて中和し、常温で5時間保持することにより、熟成して、シリカヒドロゲルを調製した。

【0102】

このシリカヒドロゲルを濾布を張った濾過機を用いて、SiO2固形分の約120倍相当量の純水で充分に洗浄した。

【0103】

このシリカヒドロゲルを純水に分散し、SiO2濃度3質量%の分散液を調製し、強力攪拌機を使用して、流動性のスラリー状態になるまで攪拌した。

このスラリー状のシリカヒドロゲル分散液のpHが10.5になるように濃度15質量%のアンモニア水を添加し、95℃で1時間かけて攪拌を続け、シリカヒドロゲルの解膠操作を行い、シリカゾルを得た。

【0104】

得られたシリカゾルを150℃で1時間加熱して、安定化させた後、シリカゾルを限外濾過膜(旭化成工業(株)製:SIP−1013)を用いて、SiO2濃度が13質量%になるまで濃縮し、ついで、ロータリーエバポレーターで濃縮し、44μmメッシュのナイロンフィルターで濾過してSiO2濃度30質量%のシリカゾル(1)を調製した。

このときの、シリカゾル(1)中のシリカ粒子の平均粒子最長径(DL)は48nm、平均短径(DS)は16nmであり、球状係数は0.33であった。

【0105】

ついで、シリカゾル(1)600gと、純水5,955gおよびSiO2濃度が24質量%の珪酸ナトリウム水溶液(SiO2/Na2Oモル比が3.1)63.3gを混合し、87℃まで昇温し、0.5時間熟成した。ついで、SiO2濃度が3質量%の珪酸液(珪酸ナトリウムを脱ナトリウムした珪酸液)13,380gを14時間かけて添加した。室温まで冷却した後、得られたシリカゾルを限外濾過膜(旭化成工業(株)製:SIP−1013)を用いて、SiO2濃度が12質量%になるまで濃縮し、ついで、ロータリーエバポレーターで濃縮し、44μmメッシュのナイロンフィルターで濾過して濃度30質量%のシリカからなる無機酸化物微粒子(1)分散液を得た。

【0106】

つぎに、濃度30質量%の無機酸化物微粒子(1)分散液400gに純水を添加し固形分濃度20質量%とし、陽イオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)240gを用い、80℃で3時間イオン交換して洗浄を行い、この分散液を限外濾過膜を用いてメタノールにて溶媒置換して固形分濃度20質量%のメタノール分散液を得た。

【0107】

ついで、このメタノール分散液100gにγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理したシリカからなる無機酸化物微粒子(1)分散液を調製した。

【0108】

ロータリーエバポレーターにてプロピレングリコールモノメチルエーテル(PGM)に溶媒置換して濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液とした。

【0109】

得られた、表面処理無機酸化物微粒子(1)の平均粒子最長径(DL)は60nm、平均短径(DS)は32nmであり、球状係数(Ds)/(DL)は0.53であった。

【0110】

透明被膜形成用塗布液(1)の調製

固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) プロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gとアクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)12.42gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.38gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.83gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒54.37gとを充分に混合して透明被膜形成用塗布液(1)を調製した。

【0111】

透明被膜付基材(1)の製造

透明被膜形成用塗布液(1)をトリアセチルセルロース(TAC)フィルム(厚さ:80μm、屈折率:1.50、基材透過率93.0%、ヘーズ0.3%))にバーコーター法(バー#20)で塗布し、80℃で2分間乾燥した後、窒素パージボックスに入れ窒素パージした後、紫外線照射装置(フュージョンUVシステムズ・ジャパン(株)製UV照射装置:F600V−10/DRS−10/12)で300mJ/cm2照射して硬化させ、透明被膜付基材(1)を調製した。このときの透明被膜の厚さは5μmであった。

【0112】

得られた透明被膜の全光線透過率およびヘーズをヘーズメーター(日本電色工業(株)製)により測定し、結果を表2に示す。さらに、鉛筆硬度、可撓性、耐擦傷性および密着性を以下の方法および評価基準で評価し、結果を表2に示す。

【0113】

鉛筆硬度の測定

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

【0114】

耐擦傷性の測定

#0000スチールウールを用い、荷重500g/cm2で100回摺動し、膜の表面を目視観察し、以下の基準で評価し、結果を表に示す。

【0115】

評価基準:

筋条の傷が認められない : ◎

筋条に傷が僅かに認められる: ○

筋条に傷が多数認められる : △

面が全体的に削られている : ×

密着性

透明被膜付基材(1)の表面にナイフで縦横1mmの間隔で11本の平行な傷を付け100個の升目を作り、これにセロハンテープ(登録商標)を接着し、ついで、セロハンテープ(登録商標)を剥離したときに被膜が剥離せず残存している升目の数を、以下の4段階に分類することによって密着性を評価した。結果を表2に示す。

【0116】

残存升目の数100個 : ◎

残存升目の数93〜97個: ○

残存升目の数85〜92個: △

残存升目の数84個以下 : ×

可撓性(ボイド)

透明被膜付基材(1)の幅1cm、長さ5cmの切片を作成し、切片の一端を固定し、他端を上下5cmの幅で湾曲させる操作を20回繰り返した後、目視観察し、以下の基準で評価した。

【0117】

透明被膜は元のまま透明性を維持していた : ◎

透明被膜の透明性が僅かに低下していた : ○

透明被膜に白化が認められた : △

透明被膜にボイドの生成による白化が認められた : ×

耐アルカリ性の評価(1)

ハードコート膜付基材(1)の透明被膜上に、2NのNaOH水溶液を滴下し、3分間放置した後拭き取り、ヘーズを測定し、結果を表に示した。

【0118】

耐アルカリ性の評価(2)

ハードコート膜付基材(1)の透明被膜上に、2NのNaOH水溶液を滴下し、3分間放置した後拭き取り、上記と同様の耐擦傷性の測定を行い、同様の基準で評価し、結果を表に示した。

【0119】

評価基準:

筋条の傷が認められない :◎

筋条に傷が僅かに認められる :○

筋条に傷が多数認められる :△

面が全体的に削られている :×

[実施例2]

透明被膜形成用塗布液(2)の調製

実施例1において、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液を5.0g用いた以外は同様にして透明被膜形成用塗布液(2)を調製した。

透明被膜付基材(2)の製造

実施例1において、透明被膜形成用塗布液(2)を用いた以外は同様にして透明被膜付基材(2)を調製した。このときの透明被膜の厚さは5μmであった。

【0120】

透明被膜付基材(2)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0121】

[実施例3]

透明被膜形成用塗布液(3)の調製

実施例1において、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液を45g用いた以外は同様にして透明被膜形成用塗布液(3)を調製した。

【0122】

透明被膜付基材(3)の製造

実施例1において、透明被膜形成用塗布液(3)を用いた以外は同様にして透明被膜付基材(3)を調製した。このときの透明被膜の厚さは5μmであった。

【0123】

透明被膜付基材(3)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0124】

[実施例4]

透明被膜形成用塗布液(4)の調製

実施例1において、固形分濃度20質量%の表面処理マイクロリング状無機酸化物粒子(1)プロピレングリコールモノメチルエーテル(PGM)分散液を0.50g用いた以外は同様にして透明被膜形成用塗布液(4)を調製した。

【0125】

透明被膜付基材(4)の製造

実施例1において、透明被膜形成用塗布液(4)を用いた以外は同様にして透明被膜付基材(4)を調製した。このときの透明被膜の厚さは5μmであった。

【0126】

透明被膜付基材(4)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0127】

[実施例5]

透明被膜形成用塗布液(5)の調製

実施例1において、固形分濃度20質量%の表面処理マイクロリング状無機酸化物粒子(1)プロピレングリコールモノメチルエーテル(PGM)分散液を4.0g用いた以外は同様にして透明被膜形成用塗布液(5)を調製した。

【0128】

透明被膜付基材(5)の製造

実施例1において、透明被膜形成用塗布液(5)を用いた以外は同様にして透明被膜付基材(5)を調製した。このときの透明被膜の厚さは5μmであった。

【0129】

透明被膜付基材(5)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0130】

[実施例6]

無機酸化物微粒子(6)の調製

シリカゾル(触媒化成工業(株)製:カタロイドSI-45P、SiO2濃度40質量%、平均最長粒子径(DL)は45nm、平均短径(DS)は44nm、球状係数(DS)/(DL)は0.98、分散媒:水)300gに純水を添加し固形分濃度20質量%とし、陽イオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)240gを用い80℃で3時間イオン交換して洗浄を行い、この分散液を限外濾過膜を用いてメタノールにて溶媒置換することで固形分濃度20質量%のメタノール分散液を得た。

ついで、このメタノール分散液100gにγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理したシリカからなる金属酸化物粒子(6)分散液を調製した。

ついで、ロータリーエバポレーターにてプロピレングリコールモノメチルエーテル(PGM)に溶媒置換して濃度20質量%の表面処理無機酸化物微粒子(6)のプロピレングリコールモノメチルエーテル(PGM)分散液とした。

【0131】

得られた、表面処理無機酸化物微粒子(6)の平均粒子最長径(DL)は46nm、平均短径(DS)は45nmであり、球状係数(Ds)/(DL)は0.98であった。

【0132】

透明被膜形成用塗布液(6)の調製

実施例1において、固形分濃度20質量%の表面処理無機酸化物微粒子(6)のプロピレングリコールモノメチルエーテル(PGM)分散液を用いた以外は同様にして透明被膜形成用塗布液(6)を調製した。

【0133】

透明被膜付基材(6)の製造

実施例1において、透明被膜形成用塗布液(6)を用いた以外は同様にして透明被膜付基材(6)を調製した。このときの透明被膜の厚さは5μmであった。

【0134】

透明被膜付基材(6)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0135】

[比較例1]

透明被膜形成用塗布液(R1)の調製

実施例1と同様にして調製した固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) プロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)17.82gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.98gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)1.19gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒78.01gとを充分に混合して透明被膜形成用塗布液(R1)を調製した。

【0136】

透明被膜付基材(R1)の製造

実施例1において、透明被膜形成用塗布液(R1)を用いた以外は同様にして透明被膜付基材(R1)を調製した。このときの透明被膜の厚さは5μmであった。

【0137】

透明被膜付基材(R1)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0138】

[比較例2]

透明被膜形成用塗布液(R2)の調製

実施例1と同様にして調製した固形分濃度20質量%の表面処理したマイクロリング状無機酸化物粒子(1) プロピレングリコールモノメチルエーテル(PGM)分散液10gと、固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)10.80gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.20gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.72gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒47.28gとを充分に混合して透明被膜形成用塗布液(R2)を調製した。

【0139】

透明被膜付基材(R2)の製造

実施例1において、透明被膜形成用塗布液(R2)を用いた以外は同様にして透明被膜付基材(R2)を調製した。このときの透明被膜の厚さは5μmであった。

【0140】

透明被膜付基材(R2)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0141】

[比較例3]

透明被膜形成用塗布液(R3)の調製

固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)12.60gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.40gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.84gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒55.16gとを充分に混合して透明被膜形成用塗布液(R3)を調製した。

【0142】

透明被膜付基材(R3)の製造

実施例1において、透明被膜形成用塗布液(R3)を用いた以外は同様にして透明被膜付基材(R3)を調製した。このときの透明被膜の厚さは5μmであった。

【0143】

透明被膜付基材(R3)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0144】

[比較例4]

無機酸化物粒子(R1)の調製

シリカゾル(日揮触媒化成(株)製:Cataloid S-20L、平均粒子径15nm、SiO2濃度20質量%)を噴霧乾燥装置の対向式2流体ノズルに供給し、処理液量20L/Hr、ノズル圧力0.38MPa、乾燥雰囲気温度120℃、湿度7.2VOl%、の条件下に噴霧乾燥して、無機酸化物粒子(R1)を調製した。得られた無機酸化物粒子(R1)には貫通孔はなく、平均粒径は4μmであった。

ついで、固形分濃度20質量%の無機酸化物粒子(R1)メタノール分散液を調製し、このメタノール分散液100gにγ-メタクリロキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理したシリカからなる無機酸化物微粒子(R1)分散液を調製した。

ついで、ロータリーエバポレーターにてプロピレングリコールモノメチルエーテル(PGM)に溶媒置換して濃度20質量%の表面処理無機酸化物微粒子(R1)のプロピレングリコールモノメチルエーテル(PGM)分散液とした。

【0145】

得られた、表面処理無機酸化物微粒子(R1)の平均粒子径は5μnmであった。

【0146】

透明被膜形成用塗布液(R4)の調製

固形分濃度20質量%の表面処理無機酸化物微粒子(R1)のプロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%17.82gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.98gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)1.19gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒78.01gとを充分に混合して透明被膜形成用塗布液(R4)を調製した。

【0147】

透明被膜付基材(R4)の製造

実施例1において、透明被膜形成用塗布液(R4)を用いた以外は同様にして透明被膜付基材(R4)を調製した。このときの透明被膜の厚さは5μmであった。

【0148】

透明被膜付基材(R4)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0149】

[比較例5]

透明被膜形成用塗布液(R5)の調製

比較例1と同様にして調製した固形分濃度20質量%の表面処理無機酸化物微粒子(R1)のプロピレングリコールモノメチルエーテル(PGM)分散液1.0gと、実施例1と同様にして調製した固形分濃度20質量%の表面処理無機酸化物微粒子(1)のプロピレングリコールモノメチルエーテル(PGM)分散液30gと、アクリル樹脂ジペンタエリスリトールヘキサアクリレート(共栄社化学(株)製:ライトアクリレートDPE−6A 固形分濃度100%)12.42gとアクリル樹脂1,6ヘキサンジオールジアクリレート(共栄社化学(株)製:ライトアクリレート1,6HX−A固形分濃度100%)1.38gと光重合開始剤1-ヒドロキシシクロヘキシルフェニルケトン(チバ・ジャパン(株)製イルガキュア184)0.83gおよびプロピレングリコールモノメチルエーテル(PGM)溶媒54.37gとを充分に混合して透明被膜形成用塗布液(R5)を調製した。

【0150】

透明被膜付基材(R5)の製造

実施例1において、透明被膜形成用塗布液(R5)を用いた以外は同様にして透明被膜付基材(R5)を調製した。このときの透明被膜の厚さは5μmであった。

【0151】

透明被膜付基材(R5)について、全光線透過率、ヘーズ、鉛筆硬度、可撓性、耐擦傷性、密着性および耐アルカリ性を評価し、結果を表に示す。

【0152】

【表1】

【特許請求の範囲】

【請求項1】

基材と、該基材上に形成された透明被膜とを含む透明被膜付基材であって、

該透明被膜がマイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とからなり、透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が固形分として0.1〜5質量%の範囲にあり、無機酸化物微粒子(2)の含有量が1〜50質量%の範囲にあることを特徴とする透明被膜付基材。

【請求項2】

前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にあることを特徴とする請求項1に記載の透明被膜付基材。

【請求項3】

前記無機酸化物微粒子(2)が、下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にあることを特徴とする請求項1または2に記載の透明被膜付基材。

球状係数=(DS)/(DL)・・・・・・・・(1)

(但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径を示す)

【請求項4】

前記球状係数が0.3〜0.95の範囲にあることを特徴とする請求項1〜3のいずれかに記載の透明被膜付基材。

【請求項5】

前記透明被膜の膜厚(Th)が0.5〜20μmの範囲にあり、前記平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0の範囲にあることを特徴とする請求項1〜4のいずれかに記載の透明被膜付基材。

【請求項6】

前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されていることを特徴とする請求項1〜5のいずれかに記載の透明被膜付基材。

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

【請求項7】

前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含むことを特徴とする請求項6に記載の透明被膜付基材。

【請求項8】

前記マトリックス成分が有機樹脂系マトリックス成分であることを特徴とする請求項1〜7のいずれかに記載の透明被膜付基材。

【請求項9】

前記有機樹脂系マトリックス成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有することを特徴とする請求項1〜8のいずれかに記載の透明被膜付基材。

【請求項10】

マイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)とマトリックス形成成分と有機溶媒とからなることを特徴とする透明被膜形成用塗布液。

【請求項11】

前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にあることを特徴とする請求項10に記載の透明被膜形成用塗布液。

【請求項12】

前記無機酸化物微粒子(2)が下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にあることを特徴とする請求項10または11に記載の透明被膜形成用塗布液。

球状係数=(DS)/(DL)・・・・・・・・(1)

但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径

【請求項13】

前記球状係数が0.3〜0.95の範囲にあることを特徴とする請求項10〜12のいずれかに記載の透明被膜形成用塗布液。

【請求項14】

前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されていることを特徴とする請求項10〜13のいずれかに記載の透明被膜形成用塗布液。

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

【請求項15】

前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含むことを特徴とする請求項項14に記載の透明被膜形成用塗布液。

【請求項16】

前記マトリックス形成成分が有機樹脂系マトリックス形成成分であることを特徴とする請求項項10〜15のいずれかに記載の透明被膜形成用塗布液。

【請求項17】

前記有機樹脂系マトリックス形成成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有することを特徴とする請求項10〜16のいずれかに記載の透明被膜形成用塗布液。

【請求項18】

前記マイクロリング状無機酸化物粒子(1)の濃度が固形分として0.001〜3質量%の範囲にあり、前記無機酸化物微粒子(2) の濃度が固形分として0.01〜30質量%の範囲にあり、マトリックス形成成分の濃度が固形分として0.45〜59.3質量%の範囲にあり、全固形分濃度が固形分として1〜60質量%の範囲にあることを特徴とする請求項10〜17のいずれかに記載の透明被膜形成用塗布液。

【請求項1】

基材と、該基材上に形成された透明被膜とを含む透明被膜付基材であって、

該透明被膜がマイクロリング状無機酸化物粒子(1)と、無機酸化物微粒子(2)と、マトリックス成分とからなり、透明被膜中のマイクロリング状無機酸化物粒子(1)の含有量が固形分として0.1〜5質量%の範囲にあり、無機酸化物微粒子(2)の含有量が1〜50質量%の範囲にあることを特徴とする透明被膜付基材。

【請求項2】

前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にあることを特徴とする請求項1に記載の透明被膜付基材。

【請求項3】

前記無機酸化物微粒子(2)が、下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にあることを特徴とする請求項1または2に記載の透明被膜付基材。

球状係数=(DS)/(DL)・・・・・・・・(1)

(但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径を示す)

【請求項4】

前記球状係数が0.3〜0.95の範囲にあることを特徴とする請求項1〜3のいずれかに記載の透明被膜付基材。

【請求項5】

前記透明被膜の膜厚(Th)が0.5〜20μmの範囲にあり、前記平均外径(DO)と膜厚(Th)との比(DO)/(Th)が0.3〜1.0の範囲にあることを特徴とする請求項1〜4のいずれかに記載の透明被膜付基材。

【請求項6】

前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されていることを特徴とする請求項1〜5のいずれかに記載の透明被膜付基材。

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

【請求項7】

前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含むことを特徴とする請求項6に記載の透明被膜付基材。

【請求項8】

前記マトリックス成分が有機樹脂系マトリックス成分であることを特徴とする請求項1〜7のいずれかに記載の透明被膜付基材。

【請求項9】

前記有機樹脂系マトリックス成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有することを特徴とする請求項1〜8のいずれかに記載の透明被膜付基材。

【請求項10】

マイクロリング状無機酸化物粒子(1)と無機酸化物微粒子(2)とマトリックス形成成分と有機溶媒とからなることを特徴とする透明被膜形成用塗布液。

【請求項11】

前記マイクロリング状無機酸化物粒子(1)の平均外径(DO)が0.5〜20μmの範囲にあり、貫通孔の平均径(DI)が0.05〜12μmの範囲にあり、リング幅(WR)と平均外径(DO)との比(WR)/(DO)が0.2〜0.45の範囲にあることを特徴とする請求項10に記載の透明被膜形成用塗布液。

【請求項12】

前記無機酸化物微粒子(2)が下記式(1)で表される球状係数が0.3〜1の範囲にあり、(DL)が10〜500nmの範囲にあることを特徴とする請求項10または11に記載の透明被膜形成用塗布液。

球状係数=(DS)/(DL)・・・・・・・・(1)

但し、(DL)は平均粒子最長径、(DS)は最長径の中点で最長径と直交する平均短径

【請求項13】

前記球状係数が0.3〜0.95の範囲にあることを特徴とする請求項10〜12のいずれかに記載の透明被膜形成用塗布液。

【請求項14】

前記マイクロリング状無機酸化物粒子(1)および前記無機酸化物微粒子(2)が下記式(2)で表される有機ケイ素化合物で表面処理されていることを特徴とする請求項10〜13のいずれかに記載の透明被膜形成用塗布液。

Rn−SiX4-n (2)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:0〜3の整数)

【請求項15】

前記Rが、ハロゲン置換されていてもよいアルキル基、アルケニル基、アルキニル基、シクロアルキル基、シクロアルケニル基、アミノ基、アミド基、エポキシ基、カルボキシル基、ケトン基、エーテル基、アリール基、ヘテロアリール基、ホスフェート基、ハロゲン基、チオール基、スルホニル基から選ばれる少なくとも1種以上の有機官能基を含むことを特徴とする請求項項14に記載の透明被膜形成用塗布液。

【請求項16】

前記マトリックス形成成分が有機樹脂系マトリックス形成成分であることを特徴とする請求項項10〜15のいずれかに記載の透明被膜形成用塗布液。

【請求項17】

前記有機樹脂系マトリックス形成成分が、(メタ)アクリル酸類、γ‐グリシルオキシ類、ウレタン類、ビニル類から選ばれる少なくとも1種以上の紫外線硬化性官能基を有することを特徴とする請求項10〜16のいずれかに記載の透明被膜形成用塗布液。

【請求項18】

前記マイクロリング状無機酸化物粒子(1)の濃度が固形分として0.001〜3質量%の範囲にあり、前記無機酸化物微粒子(2) の濃度が固形分として0.01〜30質量%の範囲にあり、マトリックス形成成分の濃度が固形分として0.45〜59.3質量%の範囲にあり、全固形分濃度が固形分として1〜60質量%の範囲にあることを特徴とする請求項10〜17のいずれかに記載の透明被膜形成用塗布液。

【図1】

【公開番号】特開2012−11659(P2012−11659A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149928(P2010−149928)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]