連続部分めっき装置及びそれを用いた連続部分めっき方法

【課題】連続搬送される帯状被処理物の必要部分のみにめっき液を噴出して連続部分めっきしながら、余剰のめっき液が付着したマスク回転体を効率的に洗浄することができる連続部分めっき装置及びそれを用いた連続部分めっき方法の提供。

【解決手段】長尺の被処理物11を搬送しつつ、めっき必要部分にのみめっき処理を施すための連続部分めっき装置であって、アノード電極となる側板に形成された多数の電極ノズル孔から放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる被処理物11を搬送しながら回転し、被処理物11のめっき不要部分にめっき液を接触させないようにするマスク回転体3を同心円状に配置し、余剰のめっき液が付着したマスク回転体3に向かって微量の純水を噴霧する洗浄ノズル1、マスク回転体3の表面から過剰な液体を落とす拭き取り部材2を付設したことを特徴とする連続部分めっき装置。

【解決手段】長尺の被処理物11を搬送しつつ、めっき必要部分にのみめっき処理を施すための連続部分めっき装置であって、アノード電極となる側板に形成された多数の電極ノズル孔から放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる被処理物11を搬送しながら回転し、被処理物11のめっき不要部分にめっき液を接触させないようにするマスク回転体3を同心円状に配置し、余剰のめっき液が付着したマスク回転体3に向かって微量の純水を噴霧する洗浄ノズル1、マスク回転体3の表面から過剰な液体を落とす拭き取り部材2を付設したことを特徴とする連続部分めっき装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続部分めっき装置及びそれを用いた連続部分めっき方法に関し、より詳しくは、連続搬送される帯状の被処理物(以下、ワークともいう)の必要部分のみにめっき液を噴出して、高精度で連続部分めっきしながら、余剰のめっき液が付着したマスク回転体を効率的に洗浄することができる連続部分めっき装置及びそれを用いた連続部分めっき方法に関する。

【背景技術】

【0002】

近年、パソコンや携帯電話などの電子機器の広く普及したことに加え、複数の電子機器を接続して使用するネットワーク環境が普及したことにより、リード付き端子部品(コネクタ)の需要が大きく拡大している。さらに、携帯電話や音楽プレイヤーに代表されるモバイル機器の小型化・高性能化・多機能化や薄型テレビなどのデジタル家電で大容量データを処理するための高速データ伝送などの要求にこたえるための重要部品として、コネクタの小型・低背化、多極・多ピン化、狭ピッチ化などの技術製品開発が積極的に進められている。

【0003】

こうしたリード付き端子部材(コネクタ)への電極形成では、ワークを図7に示したように、長手方向に連続する帯状共通部分と長手方向に不連続でかつ幅方向に延びる複数の櫛歯状部分とを有する帯状に成形しておき、このワークを連続搬送しつつ、櫛歯状部分のめっき必要部分に、めっき液を噴出して連続的にめっきする装置(以下、連続部分めっき装置という)が用いられている。そして、部分めっき終了後の帯状のワークが、最終的には櫛歯状部分の前後で切断され、リード付き端子部材となる。

ところが、ワークの寸法は、非常に小さく、リード付き端子部材では、例えば全長が2mm程度で、めっきすべき端子部の長さはわずか0.5mmというような寸法になっている。

そのために、製品化工程において、リード部をプリント配線端部にハンダ付けする際、めっきを施さないバリア部を溶融ハンダが流れ、かつ端子部に付着して電気的短絡状態となる虞がある。

【0004】

例えば、連続する帯状長尺物(リードフレーム)で、かつ連続するめっき必要部分を有するワークの場合は、従来、連続部分めっき装置を構成する処理槽内のめっき液面を調整板により一定に保持し、めっきが必要な部分をめっき液に浸漬しつつ搬送させていた。これにより、めっき不必要部分がめっき処理されることはないが、めっき液面の変動を皆無とすることは実際上不可能である。めっきが必要な部分がより複雑で、めっき不要部分も存在する図8のようなワーク1A、1B、1Cの連続部分めっきは難しい。

【0005】

そこで、このようなワーク1A、1B、1Cの場合、めっき不必要部分1MY、1MNにテープ等を貼り付け(マスキング)して、部分めっき終了後にテープ等を引き剥がす直接貼付マスキング方式が採用される場合がある。しかし、テープの購入、またテープ貼付作業および引剥作業が必要であって、生産能率が大幅に低下し生産コスト高となる。テープ貼付作業時にバラツキやテープ変形が生じるので、最低でも2mm以下という位置精度を得ることはできない。さらに、ワークに凹凸や曲りなど大きな変形部分がある図8(D)のような場合は、マスキングが難しい。

【0006】

これに対して、いわゆる間接固着マスキング方式が提案され、めっき不必要部分を絶縁マスキングし、ノズルからめっき液を吐出して布等の保持体層に浸潤しつつ流動させ、この状態でドラムを回転させることにより、保持体層と接する部分に液溜りを形成し、この液溜りに浸漬された状態で部分めっきを施すように構成した部分めっき装置がある(特許文献1を参照)。しかし、この方式でも直接貼付マスキング方式と同様に、テープやマスキング部材によるマスキングが困難であり、小型(微細)で複雑形状の帯状のワークを部分めっきするには不適当である。

【0007】

そこで、めっき必要部分とマスキング部材との間に空間を形成し、この空間内にめっき液を供給して当該めっき必要部分にめっき処理を施す装置が提案されている(例えば、特許文献2)が、かかる装置でも、マスキング部材とワークとの間にめっき液が浸み込んでしまうので、めっき必要部分とめっき不必要部分との境界が部分的に変動して、精度上の要求を満たせない。

【0008】

そこで、本出願人は、ワークの形態が一段と小型化および複雑化する中で、部分めっきの位置精度を一層高度化するとともに、生産性が高くかつ低コストで部分めっきできる、ドラムマスク(以下、マスク回転体という)を使用した部分めっき装置を提案した(特許文献3、4)。

この特許文献3の装置は、基軸線を中心に回転する電極構造体内で外部から供給されためっき液に陽極電位を印加給電し、給電後のめっき液を全周方向に連続するスリット部から径方向に噴流し、ワークの幅方向の選択されためっき必要部分のみにめっき液を吹き付ける装置である。これを用いれば、当該めっき必要部分のみに部分めっきを施すことができ、めっき不必要部分には、めっき液が付着されることがないので、低品質で無用なめっき皮膜は析出されない。

また、特許文献4では、特許文献3の連続部分めっき装置の電極構造体に改良を加え、一方の分割部材と他方の分割部材が上下に組み合わされた特定の二つ割型とすることにより、これら分割部材同士が密着して形成される円筒状外周に電極ノズル孔を水平に精度よく形成し、これを連続部分めっき装置に組み込んで、静止状態の電極構造体の電極ノズル孔から周方向へめっき液を勢いよく噴射させるようにした。これにより、噴射めっき液の上下方向乱れを発生せず、回転体に係合されて連続搬送中のワークは、不必要なめっき液との接触が回避され、めっき液単位量当りの給電面積を増大して給電能率が向上し、さらに回転体の高速回転により生産性をより向上することができた。

【0009】

ところで、電子部品実装用テープであるTAB(Tape Automated Bonding)テープ、COF(Chip On Film)テープ、T−BGA(Tape Ball Grid Array)テープ、テープCSP(Chip Size Package)、ASIC(Application Specific Integrated Circuit)テープなどは、微細配線の形成が可能であること、軽量薄型で、柔軟性があり回路設計の自由度が高い等の特徴を持つことから、携帯電話、携帯ゲーム機、サーマルヘッド、LCDドライバあるいはメインフレームなどのアプリケーションにて採用されている。

【0010】

例えば、TABテープ用基板は、連続したポリイミドフィルム等の絶縁フィルム支持体上に極めて薄い導電層を有しており、この導電層は、金属箔を接着するかスパッタリングや真空蒸着法あるいは無電解めっきにより設け、この導電層を所定形状にパターニングしたものに電気めっきを施すことにより所定の厚みで配線パターンが形成されている。このTABテープのポリイミドフィルムには、搬送用のスプロケットホールや半導体素子配設用のデバイスホール等の開口部が開けられている。

【0011】

LSI等の半導体素子のバンプが金バンプである場合は、ポリイミドフィルムに複数形成されている銅箔リードのインナーリードにおいて、この金バンプと熱圧着される部分に金めっきが施される。このように金めっきが施されることで、該金めっきと金バンプに含まれる金とが互いに溶融し合い、インナーリードと金バンプとの接続信頼性が向上する。しかし、金は高価な金属材料なので、使用量は減らしたい。そのため、ポリイミドフィルムに銅箔リードを形成後、銅箔リードの一部にのみ金めっきが施される。

【0012】

このような部分めっきを行うには、TABテープのめっき不要部分に、絶縁性のマスキング材を接着することが一般的であり、マスキング材は、めっき後にTABテープから引き剥がされる(特許文献5参照)。しかしながら、使用されたマスキング材は、再使用できないので廃棄するしかなく、資源の無駄になっていた。これを解消するために、マスキング材をループ状として、めっき時にTABテープに押し付け、使用後はマスキング材から引き離して、洗浄・乾燥することにより繰り返し使用することも提案されている(特許文献6参照)。ただし、このような方式では、生産性は上がるものの、徐々にマスキング材が変形したり、破損したりすることにより、めっき精度が低下する問題がある。

【0013】

半導体装置は、年々小型化が進み大量生産されるようになり、前記TABテープのような配線テープの需要も増加している。そのため、前記配線テープを効率良く大量に生産できるように、幅の広い絶縁性基材に複数本(複数条)の配線テープを同時に製造する多条取りの配線テープが開発されている。この多条取りの配線テープによれば、例えば、幅が70mmの広い絶縁性基材を用いることで、35mm幅の配線テープを2本まとめて製造することができ、幅が105mmの広い絶縁性基材を用いれば、同じく3本まとめて製造することができる。

【0014】

ところが、これにより得られる広幅の多条取りの配線テープには、各条の間に荷電用の細長い帯状部分(給電線、スリット)が存在するわけで、その面積は従来のものの数倍以上になる。そのため、この部分への金めっきを省略して、さらに低コスト化が可能となるように、近年ドラムマスクが使用されるようになった。

このマスク回転体は、めっき液を節約するために、前記円筒状の電極構造体の外側に同心円状に配置され、前記テープのめっき不要部分にめっき液を接触させないためのマスキング材となるものである。

ところが、以上説明した端子部材や配線テープ用めっき装置に使用するマスク回転体においては、電極構造体から噴出されためっき液が付着して残留し、金(Au)が析出する問題が発生する。マスク回転体に金(Au)が析出すると、テープの密着性が悪くなり、めっきの精度が低下したり、ガイドピンが汚れて故障の原因になったりする。そのため、めっき液の種類によっては1日程度でマスク回転体を取り外し、表面から金(Au)を剥離するマスクメンテナンスが必要となっていた。

【0015】

このような状況下、マスク回転体に付着した余剰のめっき液が金(Au)として析出する問題を抑制し、めっきの精度を低下させることなく、故障防止のためのメンテナンス頻度を減らして、低コストで生産性を向上できる連続部分めっき装置の出現が切望されていた。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平02−97692号公報

【特許文献2】特開2002−38294号公報

【特許文献3】特開2005−187868号公報

【特許文献4】特開2009−13466号公報

【特許文献5】特開2008−288406号公報

【特許文献6】特開2004−315916号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明の目的は、上記従来の課題に鑑み、連続搬送される帯状ワークの必要部分のみにめっき液を噴出して、高精度で連続部分めっきしながら、余剰のめっき液が付着したマスク回転体を効率的に洗浄することができる連続部分めっき装置及びそれを用いた連続部分めっき方法を提供することにある。

【課題を解決するための手段】

【0018】

本発明者らは、上記課題を解決するために鋭意研究を重ね、長手方向に連続する長尺のワークを搬送しつつ、めっき必要部分にのみ金めっき処理を施すための連続部分めっき装置を改良し、アノード電極となる側板に形成した多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記ワークを搬送しながら回転し、該ワークのめっき不要部分にめっき液を接触させなくするマスク回転体を同心円状に配置し、さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及び拭き取り部材をめっき領域の後の非めっき領域、すなわち、めっきが行われない領域に付設した。

そして、洗浄ノズルにて、めっき液に影響のない程度に微量の純水を常時噴霧し、拭き取り部材にて過剰な液体を落とすようにした。これにより、めっき不要部分への金めっきを省略でき、しかも、マスク回転体に付着した余剰のめっき液が金(Au)として析出する問題を抑制し、常にマスク回転体を清浄に保つことができ、めっきの精度を低下させず、装置の故障を防止して、低コストで生産性を向上できることを見出し、本発明を完成するに至った。

【0019】

すなわち、本発明の第1の発明によれば、長手方向に連続する長尺の被処理物を搬送しつつ、めっき必要部分にのみめっき処理を施すための連続部分めっき装置であって、アノード電極となる側板に形成された多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記被処理物を搬送しながら回転し、該被処理物のめっき不要部分にめっき液を接触させないようにするマスク回転体を同心円状に配置し、さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及びマスク回転体の表面から過剰な液体を落とす拭き取り部材を非めっき領域に付設したことを特徴とする連続部分めっき装置が提供される。

【0020】

また、本発明の第2の発明によれば、第1の発明において、前記マスク回転体は、側板がポリフェニレンサルファイド(PPS)、ポリ塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)、又はガラスエポキシ複合材製の一種以上であることを特徴とする連続部分めっき装置が提供される。

また、本発明の第3の発明によれば、第1の発明において、前記洗浄ノズルは、二流体ノズルであることを特徴とする連続部分めっき装置が提供される。

また、本発明の第4の発明によれば、第1又は3の発明において、前記洗浄ノズルは、非めっき領域の搬送ロールに近接した位置に設置されることを特徴とする連続部分めっき装置が提供される。

また、本発明の第5の発明によれば、第1の発明において、前記拭き取り部材は、合成樹脂製の繊維集合体を有するブラシであることを特徴とする連続部分めっき装置が提供される。

【0021】

一方、本発明の第6の発明によれば、第1〜5のいずれかの発明の連続部分めっき装置を用いて、長手方向に連続する長尺の被処理物の必要部分のみに金めっきを施す連続部分めっき方法であって、マスク回転体で該被処理物を連続搬送しながら、給電状態にある電極構造体の電極ノズルからマスク回転体に向けてめっき液を噴出させ、被処理物に部分金めっきを施し、その後、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を洗浄ノズルから噴霧し、純水が噴霧された該マスク回転体に拭き取り部材を接触させて過剰な液体を落とすことを特徴とする連続部分めっき方法が提供される。

【0022】

また、本発明の第7の発明によれば、第6の発明において、前記被処理物は、リード付き端子用部材又は広幅の電子部品実装用テープであることを特徴とする連続部分めっき方法が提供される。

また、本発明の第8の発明によれば、第7の発明において、前記リード付き端子用部材は、予め全体的にニッケルめっきが施されていることを特徴とする連続部分めっき方法が提供される。

さらに、本発明の第9の発明によれば、第7の発明において、前記電子部品実装用テープは、銅箔リードが複数形成されているポリイミドフィルムであることを特徴とする連続部分めっき方法が提供される。

また、本発明の第10の発明によれば、第6の発明において、純水の噴霧量は、100〜500ml/hrであることを特徴とする連続部分めっき方法が提供される。

【発明の効果】

【0023】

本発明の連続部分めっき装置によれば、余剰のめっき液が付着したマスク回転体に向かって、洗浄ノズルから純水を噴霧するので、マスク回転体を効率的に洗浄することができる。このとき、洗浄ノズルとして二流体ノズルを用いれば、噴霧される水分量を数100ml/hr以内に制限できることから、めっき後のワーク(製品)に付着することにより持ち出される水分、あるいは加熱されためっき液の蒸発分と同等以下の状態を連続運転の間中保持することができ、本来のめっき液に過剰な水が供給されることがない。

【0024】

さらに、本発明の連続部分めっき装置は、微量の純水を噴霧した後、ブラシなどの拭き取り部材にて過剰な液体を落とし、常にマスク回転体を清浄に保つことができ、めっき液の種類にもよるが、マスク回転体を交換せずに14日間以上の連続運転が可能となる。

これにより、保守点検作業の頻度を低減し、リード付き端子用部材や広幅の電子部品実装用テープの生産性を大幅に向上させることができる。

【図面の簡単な説明】

【0025】

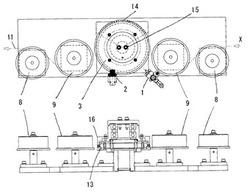

【図1】マスク回転体に近接して洗浄ノズル及び拭き取り部材を付設した本発明の連続部分めっき装置の一実施態様を示しており、上図は平面図、下図は側面図である。

【図2】図1に示した本発明の連続部分めっき装置のマスク回転体と洗浄ノズルの側面図である。

【図3】図1に示した本発明の連続部分めっき装置のマスク回転体と拭き取り部材の側面図である。

【図4】図1に示した本発明の連続部分めっき装置のマスク回転体部分の縦断面図である。

【図5】マスク回転体に近接して洗浄ノズル及び拭き取り部材を付設した本発明の連続部分めっき装置の他の実施態様を示す平面図である。

【図6】マスク回転体に、広幅の電子部品実装用テープが密着して搬送される状態を示す説明図である。

【図7】櫛歯状部を有する帯状のワークの平面を示す説明図である。

【図8】帯状のワークの側面を示す説明図である。

【発明を実施するための形態】

【0026】

以下、本発明の連続部分めっき装置及びそれを用いた連続部分めっき方法について、図1〜6を用いて詳細に説明する。

【0027】

本発明の連続部分めっき装置は、長手方向に連続する長尺の被処理物を搬送しつつ、めっき必要部分にのみ、めっき処理を施すための連続部分めっき装置であって、アノード電極となる側板に形成された多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記被処理物を搬送しながら回転し、該被処理物のめっき不要部分にめっき液を接触させないようにするマスク回転体を同心円状に配置し、さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及びマスク回転体の表面から過剰な液体を落とす拭き取り部材を非めっき領域に付設したことを特徴とする。

【0028】

1.電極構造体

本発明において、電極構造体は、円筒状の内部空間がめっき液貯留部となり、内部に供給されためっき液を給電し、連続搬送されるワークに向かって電極ノズル孔から正確にめっき液を噴射するものである。

このような機能を有するものであれば構造によって制限されないが、特に特許文献4に示されるように、一方の分割部材と他方の分割部材が上下に組み合わされて形成される上下二つ割型のものが好ましい。

【0029】

電極構造体を構成する分割部材の材質は、電気的良導体であれば特に限定されず、チタン、チタン合金、又はステンレス鋼から適宜選ばれる。中でも耐食性があり機械的強度が高いチタン製又はチタン合金製が好ましい。

本発明において電極構造体は、ワークがリード付き端子用部材の場合は、側板の高さがリード付き端子用部材の長さと同程度かそれ以上であり、例えば50〜100mmであることが好ましい。

【0030】

電極構造体の各電極ノズル孔は、仮想円軌跡の法線方向に延びる形態で、水平に一列に配設されている。電極ノズルの直径は、ワークの大きさ、めっき必要部分の大きさなどにより異なるが、通常、電極ノズルの直径を0.1mm〜2.5mm、好ましくは、0.2mm〜2.0mm、特に0.3mm〜1.5mmとすることが好ましい。

電極ノズルの直径は、めっき必要部分の大きさ(前後方向寸法および左右方向寸法の大きい方)に対応させることが望ましく、めっき必要部分の寸法が0.3mmであれば、めっき液流を生成・噴射させるために電極ノズルの直径を0.3mmに選択することが好ましい。

また、電極ノズルの個数は、電極構造体のサイズなどによっても異なるが、通常、10〜200個、好ましくは100〜150個である。ノズルの個数が10個未満では十分なめっき液を噴射できず、個数を増やすほど給電能率を向上できるが、200個より多くするのは加工技術上困難を伴う。

電極ノズルの配置間隔(ピッチ)は、電極構造体のサイズなどによっても異なるが、通常、0.1mm〜3mmである。この間隔範囲内であればよいが、特に等間隔であることが望ましい。

【0031】

分割部材同士によって形成される円筒状外周に一列に配設される電極ノズルの配設角度範囲(θ)は、所望のめっき厚を得るために必要な電流密度と処理時間を決めた上で、そこから最適な外形とともに決定する。ワークがマスク回転体3の搬送ガイド面に係合する角度範囲(ワークがリード付き端子用部材である図1の場合、180度)よりも、小さな角度範囲(θ)に選択決定され、この範囲でめっきが行われる。

【0032】

ワークが広幅の電子部品実装用テープの場合は、電極構造体の側板は、リード付き端子用部材の場合よりも大きく設計される。すなわち、側板の縦の長さ(高さ)は、電子部品実装用テープの幅と同等以上でなければならず、例えば100〜330mmであることが好ましい。

図6に広幅の電子部品実装用テープがマスク回転体に密着して搬送される状態を示した。電極構造体の各電極ノズル孔は、この電子部品実装用テープめっきパターン中心部高さの水平面に、仮想円軌跡の法線方向に延びる形態で水平、かつテープめっきパターン数に相当する段数(図6では6段)だけ配設されている。

【0033】

電極構造体のドラム内に貯留されためっき液は、最上部が最も位置エネルギーが小さく、最下部が最も位置エネルギーが大きい。これにより、ノズルの直径が同じであれば、めっき液は、最上部に位置する電極ノズルからの噴射速度が小さく、最下部に位置する電極ノズルからの噴射速度が最も大きくなる。そこで、電極ノズルの個数は、電極構造体のドラム内のめっき液が上下方向で不均一にならないように、ノズルを設ける電極構造体の高さによって、変えることが望ましい。例えば、電極構造体側板の下方部分(下段)のノズルの個数は少なく、上方部分(上段)のノズルの個数を多くすることが好ましい。これにより、テープ下方部分のめっきパターン部分は、ノズルからの噴射量は少ないが、上方部分のめっきパターン部分からめっき液が流下することによって、十分な量のめっき液が供給されることになる。

具体的には、3段の場合、上部に位置する電極ノズルでは20〜80個、中間部に位置する電極ノズルでは10〜50個、最下部に位置する電極ノズルでは8〜20個とすることが好ましい。また、図6のように、6段の場合、最上部に位置する電極ノズルでは30〜100個、中間部に位置する電極ノズルでは20〜80個、最下部に位置する電極ノズルでは10〜30個とすることが好ましい。

電極ノズルの配置間隔(ピッチ)は、上記した電極ノズルの個数に関係するが、通常、1mm〜30mmであり、好ましくは2mm〜20mmの範囲となる。この間隔範囲内であればよいが、横方向に等間隔であることが望ましい。ピッチが30mmを超えると、めっき液がテープのパターンに精度よく噴射できなくなるので好ましくなく、一方、ピッチを小さくするほどめっき液の単位量当りの実質給電面積を増大することができるが、1mm未満とするのは加工技術上困難を伴う。

電極ノズルのピッチは、上記の理由により、ノズルの高さ位置に応じて変わり、例えば、低い部分(下段)のピッチは広く、高い部分(上段)のピッチは狭くなる。

電極ノズルは、前記の側板となる板状体にドリルなどで孔を開けて形成する。本発明においては、ノズル孔が6段又は3段に形成された場合を示したが、これに限定されるものではなく、ワーク(広幅の電子部品実装用テープ)の幅に応じて、増減する。

【0034】

図5に広幅の電子部品実装用テープがマスク回転体に密着して搬送される状態を示した。円筒状側板の外周に横一列に配設される電極ノズルの配設角度範囲(θ)は、テープが回転体の搬送ガイド面に当接する角度範囲(図5では約270度)よりも、小さな角度範囲(θ)で選択決定される。

ドラム内では、発生するめっき液の乱流や拡散に起因して、めっき液の噴射量に変動が生じやすいだけでなく、テープが搬送ガイド面に密着していないと、めっき必要部分の上下近傍に不必要で劣悪なめっき皮膜が析出されやすいが、上記電極ノズルの配設角度範囲(θ)とすれば、このような現象が一掃される。

【0035】

電極ノズルが配設される角度範囲θは、100〜260度であり、150〜240度であることが好ましく、180〜230度がより好ましい。この角度範囲θであれば、めっき液をテープのパターン部に対して均一かつ十分な量で噴出することができる。

【0036】

電極構造体の側板は、その上部に円板状の上蓋、下部に下蓋を配置し、ビスで連結し一体化する。側板は、パイプ(棒状体)によって互いの距離を一定に保った状態でボルトにより上蓋、下蓋と連結固定することが好ましい。パイプ(棒状体)は、複数箇所に設けることが好ましい。

【0037】

2.マスク回転体

本発明においてマスク回転体とは、ワークのめっき不要部分にめっき液が接触しないようにする円筒状の治具であり、図1のように、前記電極構造体13の側板の外側に同心円状に配置される。

【0038】

マスク回転体16を構成する材料(マスキング材)は、ポリフェニレンサルファイド(PPS)、塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)、又はガラスエポキシ複合材製の一種以上である。

ワークがリード付き端子用部材である場合、ポリフェニレンサルファイド(PPS)、塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)が好ましい。また、ワークが電子部品実装用テープである場合には、ガラスエポキシ複合材を支持体とし、その表面に、絶縁皮膜としてシリコンゴム膜を被覆しているものが好ましい。

ガラスエポキシ複合材は、ガラス繊維をエポキシ樹脂で固めたFRPであり、その表面はシリコーン塗料を塗布したシリコンゴム膜である。ガラス繊維の他に炭素繊維等の無機繊維、或いはアラミド繊維等の有機繊維を強化材としてもよく、エポキシ樹脂以外の熱硬化性樹脂や熱可塑性樹脂等をマトリックスとして用いても良い。エポキシ樹脂は、耐熱性、耐水性、耐溶剤性、耐薬品性、寸法安定性等の観点から密着性が良いのでマトリックスとして好ましいものである。ガラス繊維は、エポキシ樹脂を含浸し金型内で硬化するか、或いは、引き抜き又は押出し等によりパイプ成形し、支持体とすることができる。

【0039】

ガラス繊維にエポキシ樹脂を含浸し、B−ステージ化(液状の熱硬化性樹脂を乾燥させて、ある程度重合させた状態)したプリプレグが市販されているので、これを用いて所定のマンドレルに巻回し、加熱硬化すれば容易に円筒状に成形することができる。また、繊維束(ストランド又はフィラメント)をエポキシ樹脂に含浸して、そのままマンドレルに或る角度でフィラメントワインデイングし、その後硬化して成形することもできる。

これらの方法によって成形された円筒状物は、そのままでは、表面の平滑性が十分でないので、高速回転体の用途に要求される真円度を出すために、成形後に表面研磨を施し、さらに架橋性シリコンゴム液を塗布し、シリコンゴム膜を形成させる。シリコンゴム膜を形成後も表面研磨を施すことが好ましい。すなわち、本発明において、マスキング材は、前記テープと接する側の表面が研磨され平滑とされている。

【0040】

このように支持体表面にシリコンゴム膜が形成されると、表面の摩擦係数が低くなり、テープとの摩擦が少なくなり、テープがスムースに搬送されるので、的確にめっき液を電子部品実装用テープの所定部分に命中させることができる。また、シリコンゴム膜は、めっき液によって腐食しないので、マスキング材の寸法安定性が維持される。

マスキング材の厚さは、0.5〜5mmとする。表面にシリコンゴム膜を形成する場合、支持体となるガラスエポキシ複合材の厚さは、電子部品実装用テープの種類や、テープめっきパターンの配置などにより適宜設定する。例えば、支持体、ゴム膜はいずれも同程度の0.3〜1mmとし、0.4〜0.8mmが好ましい。テープめっきパターンの間隔が狭い場合は、機械的強度を保ちながら、テープを密着して安定的に搬送できるように、支持体となるガラスエポキシ複合材の厚さを1〜5mmとすることが好ましい。

【0041】

マスク回転体16には、ワークのめっき必要部分にめっき液を供給できるように、めっき液が通過できるトンネル通路21(以後、窓という)が開いていなければならない。窓の形状、大きさは、めっきパターンの形状、大きさと略同じで、マスキング材からなる円筒状物の全周に存在することが望ましい。

この窓21は、マスキング材の円筒状物の所定位置に、プレス加工やレーザー加工により開設する。この作業で、切断される個所に凹凸が生じて粗雑になるので、表面研磨を施して、この凸部を除去することが望ましい。窓21の部分に凸部があるとワークがテープの場合、テープがマスキング材に密着しないので、めっき液がめっき不要部分にまで流れてしまう。

なお、広幅(2条並び)TABテープを連続部分めっきするためのマスク回転体では、上段、下段にそれぞれ3個の窓が接近しており、その中間の水平方向に広めのスペースを設けるようにしている。本発明では、このような場合、各列に6個ある窓のそれぞれの間に広めのスペースを設けるようにすることもでき、これにより、めっき不要部分を拡大でき、省金効果は一層高められる。

【0042】

マスク回転体16は、上下を円板で挟み、互いにボルトで連結固定して、装置に取り付ける。この円板は、耐食性があり機械的強度が高いチタン製又はチタン合金製が好ましい。なお、マスキング材は、位置決めピンを用いて、荷電用の給電線が接触することになる中央部分で固定することができる。

マスク回転体16は、前記電極構造体の側板の外側に同心円状に配置される。マスキング材の縦の長さ(高さ)は、ワークの幅と同等であれば、部分めっき部分をカバーすることができるので十分であるが、その内周半径は、電極構造体の側板の外周半径より少し大きい寸法が必要である。

【0043】

すなわちマスク回転体16の側面が電極構造体13の側板と接触しないように、内周半径は、電極構造体の側板の外周半径よりも0.1〜3mm程度大きくして、両者の間に隙間ができなければならない。隙間が0.1mm以下であると、ワークの搬送が困難になり、3mmを超えると、側板の外周にある電極ノズルの噴射口から、ワークまでの距離が大きくなり、噴射されためっき液が分散しすぎて、部分めっきが不十分になる。

【0044】

本発明においてマスク回転体16は、その表面をガイド面としてワークを搬送する機能を有している。

このマスク回転体16は、Z軸線を中心とする回転軸の上部にベアリングを介して、回転可能に装着されている。なお、装着はこれに限らず、下部のめっき液供給管12にベアリングを介して、回転可能にしてもよい。これによりマスク回転体(マスキング材)16の外周面が搬送ガイド面とされ、ワークを円滑に搬送することができる。

【0045】

また、マスク回転体16は、軸部材に対してボルトで固定することにより緊締弛緩して着脱でき、これにより仕様等が異なる別のマスク回転体と簡単に交換することができる。

【0046】

部分めっきされる電子部品実装用テープは、幅が広いために、多数の電極ノズルから噴出されるめっき液によってテープがより大きな衝撃力を受ける。マスキング材の表面にはシリコンゴム膜が形成されているので、浮き上がることはないが、めっき液の当たる場所が不正確になり、不均一に供給される恐れがある。

そのため本発明においては、図5(左側)のように、前記マスク回転体16の近傍に、該マスク回転体16の表面へ前記テープを密着させるためのテープ圧接用回転体31を設けることが望ましい。

テープ圧接用回転体31は、マスク回転体16に当接したテープTが、めっき液噴射の衝撃力に負けない力でテープを電極ノズル側に引っ張り、マスク回転体16に密着させる機能を有するものである。したがって、テープ圧接用回転体31は、マスク回転体16の両側でマスク回転体16を挟む形態になる。3つの回転体の位置関係は、マスク回転体16の回転軸を頂点として他のテープ圧接用回転体31の回転軸を結ぶと正三角形または二等辺三角形になるようにすることが好ましい。

【0047】

本発明で部分めっきされる電子部品実装用テープは、幅が広いために垂直に起立した状態で搬送速度を一定に保つことが難しく、搬送速度が遅くなるとテープがたるみ、逆に搬送速度が速くなるとテープに強い力がかかって傷付きやすい。また、テープへ当たるめっき液の衝撃力が上下でアンバランスになると、テープ位置が上下に変動することもある。上記テープ圧接用回転体31には、めっきされるテープが上下、左右に振れないで、マスク回転体16によって安定して搬送されるように前記テープの位置の変動を修正する機能をもたせることが望ましい。

また、このテープ圧接用回転体31のさらに手前に、テープ搬送速度が設定範囲を超えて変動したことを検知したら、マスク回転体の回転速度を自動的に調整できるように、別途回転体を配置することが好ましい。図5(右側)には、このためにテープ速度検知用回転体32が3点配置され、うち中間の回転体がテープの弛みなどに応じて首振りできる支点33を備えた形態としている。テープの搬送方向をX方向とすれば、テープ速度検知用回転体32がスライドする方向はY方向となる。

これらテープ圧接用回転体31やテープ速度検知用回転体32は、いずれもテープの搬送機能を必要とするわけではないが、アルミニウムやポリプロピレンなどの回転体の表面にシリコンゴムなどのライニングが形成されているものが好ましい。

【0048】

本発明の連続部分めっき装置は、上記マスク回転体の外側、非めっき領域に、洗浄ノズルと拭き取り部材を付設している。

【0049】

3.洗浄ノズル

本発明において、洗浄ノズルは、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧するものである。微量の純水を噴霧できれば、ノズルの種類や構造によって制限されないが、二流体ノズルが好ましい。

【0050】

二流体ノズル1は、ノズル本体に形成した気体流入口と液体流入口とから夫々供給する気体と液体とを混合室で混合し、該気液混合流体を噴射室に設けた噴射孔より気液混合ミストを噴射するものである。例えば、株式会社いけうち製のものが好適に利用される。その詳細は特開2006−167601に示されており、ノズル本体の軸心線に沿って気体を供給すると共に、該気体に対して外周方向より液体を混合させる混合室を設け、該混合室に噴射室を連通させている。二流体ノズル1は、仰角はマスク回転体やワークの大きさ・形状によって異なるが、50〜90度が好ましい。

【0051】

洗浄ノズルは、洗浄ノズルは、非めっき領域の搬送ロールに近接した位置に設置されるのが望ましい。そして、非めっき領域の搬送ロールに接近した位置、すなわち、めっき領域を出た直近の位置に支持部品4によって固定される。固定の際、マスク回転体とノズル先端との距離は、マスクに当たる水の強さが十分である(付着しためっき液を除去できる強さ)位置を探索して設置する。ワークやドラムの種類やサイズ、装置内部のスペース、水圧等にもよるが、10〜100mmの範囲、特に20〜50mmの範囲で接近させると良い。距離が10mm未満であると、仰角の関係で、マスク回転体の縦方向全体に純水が噴霧されない場合があり、100mmを超えると、マスク回転体表面への噴霧圧力が低下して、洗浄力が低下する場合がある。

また、洗浄ノズル先端の向きは、ワークがリード付き端子用部材の場合、マスク回転体の中心に向くようにし、また、広幅の電子部品実装用テープの場合はマスク回転体の接線方向にすると洗浄効率を高めることができる。

【0052】

4.拭き取り部材

本発明において、拭き取り部材は、純水が噴霧されたマスク回転体にブラシなどを接触させて過剰な液体を落とすものである。

【0053】

このような機能を有する拭き取り部材としては、ブラシ、スポンジ、ヘラ、布などを使用することができる。これらの中でも好ましいのは、図1に示される合成樹脂製の繊維集合体を有するブラシ2である。ブラシ2は、高さがマスク回転体の高さと同等程度、厚さが3〜10mm程度の矩形形状の刷毛である。高さは、ワークがリード付き端子用部材である場合は例えば100〜300mm、幅の広いTABでは、例えば100〜300mmであることが好ましい。材質は150〜250℃程度の耐熱性がある耐薬品性のポリプロピレン(PP)、ポリエチレン(PE)などの合成樹脂が好ましい。拭き取り部材のブラシ2は、純水が噴霧された後のマスク回転体の表面に軽く接触するように部材5で固定する。

【0054】

マスク回転体16の側面には、ワーク(処理製品)をガイドするセラミック製のピン13が配置している。連続部分めっきを長時間継続すると、マスク回転体16に余剰のめっき液が付着して、セラミックピン22に汚れがたまる。また、マスク回転体16には、周方向に複数の窓21が一列あるいは複数列開けられており、窓は例えば直径数mm以下と極めて小さいので、めっき液が残留しやすい。本発明においては、ブラシ2などの拭き取り部材を用いることで、このようなセラミックピン22にたまった汚れを除去したり、液たまりを防止したりすることができる。

【0055】

本発明の連続部分めっき装置は、上記のほかに、めっき槽からめっき液を電極構造体の内部に供給するめっき液供給管と、電極構造体の電極ノズルに給電する給電装置とを具備し、帯状のワークを連続搬送しつつ電極ノズルから、めっき液を噴射してワークのめっき必要部分に連続してめっき処理を施すように構成されている。

【0056】

5.連続部分めっき方法

本発明の連続部分めっき方法は、上記連続部分めっき装置を用いて、長手方向に連続する長尺の被処理物の必要部分のみにめっきを施す連続部分めっき方法であって、マスク回転体で該被処理物を連続搬送しながら、給電状態にある電極構造体の電極ノズルからマスク回転体に向けてめっき液を噴出させ、被処理物に部分めっきを施し、その後、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を洗浄ノズルから噴霧し、純水が噴霧された該マスク回転体に拭き取り部材を接触させて過剰な液体を落とすことを特徴とする。

【0057】

(第1の実施の形態)

次に、ワークであるリード付き端子用部材を本発明により連続部分めっきする方法を説明する。

【0058】

めっき装置を構成するマスク回転体の側板は、PPS、PVC,HTPVC、PEEKの一種または二種以上の材質であり、マスク回転体の側板には、処理製品をガイドするピン13を有している。図1のように、マスク回転体3は、ワーク11が右方向に搬送されることにより右回転する。同様に搬送用ロール8は右に、搬送用ロール9は左に回転して、設定搬送速度(例えば、2m/min)でワークが搬送される。

【0059】

ワークが、マスク回転体3のめっき領域14(図1中、扇形で示した部分)を通過するときに、マスク回転体3の中心から放射状にめっき液が図4の経路12,13を経由して吐出される。電極ノズル(ノズルの直径0.3mm)から噴射されるめっき液の流速は、例えば10m/secとし、噴射めっき液の液流が一直線となるようにする。こうして吐出されためっき液とワークの間を電極15から通電することにより、電解めっき(部分めっき)がなされる。

【0060】

このめっき処理によって、マスク回転体3の側面16には、めっき液が付着する。これを放置するとマスク回転体3の表面に金が析出して汚れていく。

これを抑制するために、支持部品4によって固定された洗浄ノズル(二流体ノズル)1で、経路6から供給される水及び経路7から供給される空気により、水を霧状に噴霧してマスク回転体の側板16を洗浄する。このとき、洗浄ノズル先端を、マスク回転体に近づければ近づけるほど、洗浄効率を向上できるが、この距離は、例えば10〜20mmとすることが好ましい。

【0061】

噴霧状態は、空気の供給量(圧力)によって適宜制御する。水分量は、100〜500ml/hrとすることができ、100〜400ml/hrが好ましく、100〜300ml/hrがより好ましい。水分量が100ml/hrより少ないと、十分な洗浄効果が期待できない。一方、水分量が500ml/hr以下であれば、処理製品に付着することにより持ち出される水分、あるいは加熱されためっき液の蒸発分と同等あるいはそれ以下の状態を連続運転の間中保持することができ、本来のめっき液に過剰な水が供給されるなどの影響を及ぼさない。

処理製品11がマスク回転体3により搬送されている限り、継続して上記洗浄状態が継続され、連続した運転状態が保たれる。

【0062】

洗浄されたマスク回転体3は、引き続き、拭き取り部材(ブラシ)2によって過剰な水分を除去する。

ブラシ2は、高さが10〜50mm、厚さが5〜15mmの矩形形状で、材質は耐薬品性のPP製のものを選択することができる。ブラシを用いることにより過剰な液体を落とし、常にマスク回転体が清浄に保たれ、セラミックピンにたまった汚れも除去される。

なお、電極ノズルから噴射された給電済めっき液は、めっき必要部分に吹き付けられた後、落下かつ流動してメインタンクに回収され、めっき液は、再循環利用される。

【0063】

(第2の実施の形態)

次に、広幅の電子部品実装用テープを本発明によって連続部分めっきする方法を説明する。めっきされる電子部品実装フィルム用テープの幅は、100〜300mmであり、搬送用のスプロケットホールや半導体素子配設用のデバイスホール等の開口部が開けられ、荷電用の細長い帯状の給電線が設けられている。また、金めっきされるインナーリード、金めっきを必要としないアウターリード、テストパッドなどが集合している。

【0064】

めっき装置を構成するマスク回転体の側板は、シリコンゴム膜を表面に被覆しているガラスエポキシ複合材製である。マスク回転体の側板には、処理製品をガイドするピン13を有している。図5において、搬送ローラー31,32がテープをX方向に連続搬送する。テープTの設定搬送速度は、特に制限されるわけではないが、通常2m/minであり、0.1〜10m/minが好ましい範囲であり、0.5〜5m/minがより好ましい。この範囲のテープ搬送速度であれば、めっきの精度や生産性を悪化させることはない。テープTは、図5のように垂直に起立した状態で連続部分めっき装置のマスク回転体表面に当接して搬送される。

連続部分めっき装置では、引き続き、連続めっき液供給手段から、めっき液が電極構造体(めっき液供給口)で所定圧力に加圧されて連続供給される。

めっき液は、電極ノズルから噴射され、マスキング材の窓を通過してテープのパターン部分に当たり、部分めっき処理がなされる。電極ノズルから噴射されるめっき液の流速は、規定しにくいが、5m/sec〜20m/secとするのが好ましい。この範囲であれば、噴射めっき液の液流が一直線となり、テープのめっきパターン部分にめっき液を接触させることができる。

なお、実際のめっき処理では、めっき液の流速は、電極ノズルの直径、めっき液の種類・粘度や、テープの材質・サイズ等との関係においても、見直しつつ最適値が決定される。本発明では、めっき液は、広い面積に集中して配設された多数の電極ノズルから一斉に噴射されるので、その噴射力によって幅が広いテープは少なからぬ衝撃をうけることになる。ところが、前記マスク回転体の近傍にテープ圧接用回転体が配置されているので、テープを電極構造体側に引っ張ることができ、テープはマスク回転体に密着した状態を保つことになる。

テープが、めっき領域を通過するときに、給電状態にある電極構造体の電極ノズルから噴射されるめっき液で、連続搬送中のテープに部分金めっきが施される。

【0065】

このめっき処理によって、マスク回転体の側面には、めっき液が付着する。これを放置するとマスク回転体の表面に金が析出して汚れていく。

これを抑制するために、支持部品によって固定された洗浄ノズル(二流体ノズル)1で、水を霧状に噴霧してマスク回転体の側板を洗浄する。TAB用ドラムめっき(テープ幅220mm)の場合では、洗浄ノズルは100〜120度の広角のものを使用し、先端とマスクとの距離が80〜120mmとなる位置に設置するとよい。先端は、ドラムの噴霧接触点が接線になる方向に向けると付着物の剥離効果が大きいので好ましい。

この範囲で洗浄ノズル先端を、マスク回転体に近づければ近づけるほど、洗浄効率を向上できるが、80mm未満では噴霧がマスク回転体の表面に接触しない場合があり、120mmを超えるとマスク回転体への噴霧圧力が不十分となって洗浄効果が得られない場合がある。

噴霧状態は、空気の供給量(圧力)によって適宜制御する。水分量は、100〜500ml/hrとすることができ、100〜400ml/hrが好ましく、100〜300ml/hrがより好ましい。水分量が100ml/hrより少ないと、十分な洗浄効果が期待できない。一方、水分量が500ml/hr以下であれば、処理製品に付着することにより持ち出される水分、あるいは加熱されためっき液の蒸発分と同等あるいはそれ以下の状態を連続運転の間中保持することができ、本来のめっき液に過剰な水が供給されるなどの影響を及ぼさない。

処理製品(テープ)11がマスク回転体3により搬送されている限り、継続して上記洗浄状態が継続され、連続した運転状態が保たれる。

【0066】

洗浄されたマスク回転体は、引き続き、拭き取り部材のブラシ2によって過剰な水分を除去する。ブラシ2は、高さが150〜250mm、厚さが10〜30mmの矩形形状で、材質は耐薬品性のPP製のものを選択することが好ましい。

ブラシをマスク回転体3に接触させることにより、過剰な液体を落とし、常にマスク回転体が清浄に保たれ、セラミックピンにたまった汚れも除去される。

マスキング材の窓をくぐりテープに当たっためっき液は、下方に流れ落ち、タンクに回収される。マスキング材の窓を通過しなかっためっき液も、同様に回収され、ゴミなどが除去された後、再循環使用される。

【実施例】

【0067】

以下、本発明の実施例、比較例を示すが、本発明は、この実施例に限定して解釈されるものではない。

【0068】

[実施例1]

ステンレス製の金属材料を用いて、下部分割部材(直径120mm、厚さ65mm)と上部分割部材(外径120mm、内径80mm、高さ65mm)を作製した。下部分割部材には、直径1.5mmの円形の電極ノズル孔を等間隔で110個設けた。電極ノズルの配設角度が、110度となるようにした。これら分割部材の電極ノズル孔部分には、白金系金属化合物を用いて厚さ3μmの白金系金属めっきを施した。

次に、二つの分割部材を上下に組み合わせボルトで連結し、内部に空洞を有し側面部分が円筒状をした二つ割型の電極構造体とした。

また、PPSの板を用いて、マスク回転体(外径150mm、内径140mm、高さ40mm)を製作し、前記二つ割型の電極構造体の外周に組み込んだ。

そして、洗浄ノズル1、拭き取り部材2を取り付け、図1のような連続部分めっき装置を構成した。洗浄ノズルは、株式会社いけうちの二流体ノズル(製品名:BIMJ2004PP+T PP−IN)を利用した。搬送ロールに接近した位置に部品4によって、マスク回転体の中心に向けて固定した。マスク回転体とノズル先端との距離は18mmとした。仰角は0度であった。

拭き取り部材2は、マスク回転体の幅と同等程度の矩形形状のブラシ(高さ30mm、幅15mm)であり、耐薬品性のPP製のブラシを選定した。

予めニッケルめっきされたリード付き端子部材(全長Lvが2mm、リード部(1KY)の長Luが1mm、バリア部(1MN)の長Lmが0.5mmかつ突出長Lwが1.5mm、端子部(1TY)の長Ldが0.5mm)をセットし、搬送速度を2m/minに設定した。電極ノズル孔からめっき液を10m/secの流速で噴射して、端子部(1TY)に部分めっきを行った。二流体ノズルにより、100ml/hrの純水を連続的に噴霧した。

連続部分めっき装置を336時間稼動した後、装置を停止してマスク回転体を取り外し、マスク回転体の外部表面を観察したが、目だった汚れの付着は見当たらなかった。また、セラミックピンの表面も観察したが、目だった汚れの付着は見当たらなかった。

【0069】

[実施例2]

二流体ノズルにより、500ml/hrの純水を連続的に噴霧した以外は実施例1と同様にして、リード付き端子部材を連続部分めっきした。

連続部分めっき装置を336時間稼動した後、装置を停止してマスク回転体を取り外し、マスク回転体の外部表面を観察したが、目だった汚れの付着は見当たらなかった。また、セラミックピンの表面も観察したが、目だった汚れの付着は見当たらなかった。

そのため、ワークの搬送速度を15m/min程度まで大きくしても連続部分めっきできることが分かった。

【0070】

[比較例1]

二流体ノズル1、ブラシ2を取り付けなかった以外は、実施例1と同様にして連続部分めっき装置を構成した。実施例1と同様にしてワークをセットし、電極ノズル孔からめっき液を噴射して、端子部(1TY)に部分めっきを行った。

この状態で30時間連続して部分めっきを継続したところ、徐々にワークの搬送が不安定になった。

そのため装置を停止してマスク回転体を取り外し、マスク回転体の外部表面を観察した。めっき液の付着に起因する金が、マスク回転体、特に窓の周辺に汚れとして付着していた。また、セラミックピンの表面にも汚れが付着していた。したがって、以降の連続部分めっきでは、装置を24時間稼動した後、清掃作業することになった。

【符号の説明】

【0071】

1 洗浄ノズル

2 拭き取り部材

3 マスク回転体

【技術分野】

【0001】

本発明は、連続部分めっき装置及びそれを用いた連続部分めっき方法に関し、より詳しくは、連続搬送される帯状の被処理物(以下、ワークともいう)の必要部分のみにめっき液を噴出して、高精度で連続部分めっきしながら、余剰のめっき液が付着したマスク回転体を効率的に洗浄することができる連続部分めっき装置及びそれを用いた連続部分めっき方法に関する。

【背景技術】

【0002】

近年、パソコンや携帯電話などの電子機器の広く普及したことに加え、複数の電子機器を接続して使用するネットワーク環境が普及したことにより、リード付き端子部品(コネクタ)の需要が大きく拡大している。さらに、携帯電話や音楽プレイヤーに代表されるモバイル機器の小型化・高性能化・多機能化や薄型テレビなどのデジタル家電で大容量データを処理するための高速データ伝送などの要求にこたえるための重要部品として、コネクタの小型・低背化、多極・多ピン化、狭ピッチ化などの技術製品開発が積極的に進められている。

【0003】

こうしたリード付き端子部材(コネクタ)への電極形成では、ワークを図7に示したように、長手方向に連続する帯状共通部分と長手方向に不連続でかつ幅方向に延びる複数の櫛歯状部分とを有する帯状に成形しておき、このワークを連続搬送しつつ、櫛歯状部分のめっき必要部分に、めっき液を噴出して連続的にめっきする装置(以下、連続部分めっき装置という)が用いられている。そして、部分めっき終了後の帯状のワークが、最終的には櫛歯状部分の前後で切断され、リード付き端子部材となる。

ところが、ワークの寸法は、非常に小さく、リード付き端子部材では、例えば全長が2mm程度で、めっきすべき端子部の長さはわずか0.5mmというような寸法になっている。

そのために、製品化工程において、リード部をプリント配線端部にハンダ付けする際、めっきを施さないバリア部を溶融ハンダが流れ、かつ端子部に付着して電気的短絡状態となる虞がある。

【0004】

例えば、連続する帯状長尺物(リードフレーム)で、かつ連続するめっき必要部分を有するワークの場合は、従来、連続部分めっき装置を構成する処理槽内のめっき液面を調整板により一定に保持し、めっきが必要な部分をめっき液に浸漬しつつ搬送させていた。これにより、めっき不必要部分がめっき処理されることはないが、めっき液面の変動を皆無とすることは実際上不可能である。めっきが必要な部分がより複雑で、めっき不要部分も存在する図8のようなワーク1A、1B、1Cの連続部分めっきは難しい。

【0005】

そこで、このようなワーク1A、1B、1Cの場合、めっき不必要部分1MY、1MNにテープ等を貼り付け(マスキング)して、部分めっき終了後にテープ等を引き剥がす直接貼付マスキング方式が採用される場合がある。しかし、テープの購入、またテープ貼付作業および引剥作業が必要であって、生産能率が大幅に低下し生産コスト高となる。テープ貼付作業時にバラツキやテープ変形が生じるので、最低でも2mm以下という位置精度を得ることはできない。さらに、ワークに凹凸や曲りなど大きな変形部分がある図8(D)のような場合は、マスキングが難しい。

【0006】

これに対して、いわゆる間接固着マスキング方式が提案され、めっき不必要部分を絶縁マスキングし、ノズルからめっき液を吐出して布等の保持体層に浸潤しつつ流動させ、この状態でドラムを回転させることにより、保持体層と接する部分に液溜りを形成し、この液溜りに浸漬された状態で部分めっきを施すように構成した部分めっき装置がある(特許文献1を参照)。しかし、この方式でも直接貼付マスキング方式と同様に、テープやマスキング部材によるマスキングが困難であり、小型(微細)で複雑形状の帯状のワークを部分めっきするには不適当である。

【0007】

そこで、めっき必要部分とマスキング部材との間に空間を形成し、この空間内にめっき液を供給して当該めっき必要部分にめっき処理を施す装置が提案されている(例えば、特許文献2)が、かかる装置でも、マスキング部材とワークとの間にめっき液が浸み込んでしまうので、めっき必要部分とめっき不必要部分との境界が部分的に変動して、精度上の要求を満たせない。

【0008】

そこで、本出願人は、ワークの形態が一段と小型化および複雑化する中で、部分めっきの位置精度を一層高度化するとともに、生産性が高くかつ低コストで部分めっきできる、ドラムマスク(以下、マスク回転体という)を使用した部分めっき装置を提案した(特許文献3、4)。

この特許文献3の装置は、基軸線を中心に回転する電極構造体内で外部から供給されためっき液に陽極電位を印加給電し、給電後のめっき液を全周方向に連続するスリット部から径方向に噴流し、ワークの幅方向の選択されためっき必要部分のみにめっき液を吹き付ける装置である。これを用いれば、当該めっき必要部分のみに部分めっきを施すことができ、めっき不必要部分には、めっき液が付着されることがないので、低品質で無用なめっき皮膜は析出されない。

また、特許文献4では、特許文献3の連続部分めっき装置の電極構造体に改良を加え、一方の分割部材と他方の分割部材が上下に組み合わされた特定の二つ割型とすることにより、これら分割部材同士が密着して形成される円筒状外周に電極ノズル孔を水平に精度よく形成し、これを連続部分めっき装置に組み込んで、静止状態の電極構造体の電極ノズル孔から周方向へめっき液を勢いよく噴射させるようにした。これにより、噴射めっき液の上下方向乱れを発生せず、回転体に係合されて連続搬送中のワークは、不必要なめっき液との接触が回避され、めっき液単位量当りの給電面積を増大して給電能率が向上し、さらに回転体の高速回転により生産性をより向上することができた。

【0009】

ところで、電子部品実装用テープであるTAB(Tape Automated Bonding)テープ、COF(Chip On Film)テープ、T−BGA(Tape Ball Grid Array)テープ、テープCSP(Chip Size Package)、ASIC(Application Specific Integrated Circuit)テープなどは、微細配線の形成が可能であること、軽量薄型で、柔軟性があり回路設計の自由度が高い等の特徴を持つことから、携帯電話、携帯ゲーム機、サーマルヘッド、LCDドライバあるいはメインフレームなどのアプリケーションにて採用されている。

【0010】

例えば、TABテープ用基板は、連続したポリイミドフィルム等の絶縁フィルム支持体上に極めて薄い導電層を有しており、この導電層は、金属箔を接着するかスパッタリングや真空蒸着法あるいは無電解めっきにより設け、この導電層を所定形状にパターニングしたものに電気めっきを施すことにより所定の厚みで配線パターンが形成されている。このTABテープのポリイミドフィルムには、搬送用のスプロケットホールや半導体素子配設用のデバイスホール等の開口部が開けられている。

【0011】

LSI等の半導体素子のバンプが金バンプである場合は、ポリイミドフィルムに複数形成されている銅箔リードのインナーリードにおいて、この金バンプと熱圧着される部分に金めっきが施される。このように金めっきが施されることで、該金めっきと金バンプに含まれる金とが互いに溶融し合い、インナーリードと金バンプとの接続信頼性が向上する。しかし、金は高価な金属材料なので、使用量は減らしたい。そのため、ポリイミドフィルムに銅箔リードを形成後、銅箔リードの一部にのみ金めっきが施される。

【0012】

このような部分めっきを行うには、TABテープのめっき不要部分に、絶縁性のマスキング材を接着することが一般的であり、マスキング材は、めっき後にTABテープから引き剥がされる(特許文献5参照)。しかしながら、使用されたマスキング材は、再使用できないので廃棄するしかなく、資源の無駄になっていた。これを解消するために、マスキング材をループ状として、めっき時にTABテープに押し付け、使用後はマスキング材から引き離して、洗浄・乾燥することにより繰り返し使用することも提案されている(特許文献6参照)。ただし、このような方式では、生産性は上がるものの、徐々にマスキング材が変形したり、破損したりすることにより、めっき精度が低下する問題がある。

【0013】

半導体装置は、年々小型化が進み大量生産されるようになり、前記TABテープのような配線テープの需要も増加している。そのため、前記配線テープを効率良く大量に生産できるように、幅の広い絶縁性基材に複数本(複数条)の配線テープを同時に製造する多条取りの配線テープが開発されている。この多条取りの配線テープによれば、例えば、幅が70mmの広い絶縁性基材を用いることで、35mm幅の配線テープを2本まとめて製造することができ、幅が105mmの広い絶縁性基材を用いれば、同じく3本まとめて製造することができる。

【0014】

ところが、これにより得られる広幅の多条取りの配線テープには、各条の間に荷電用の細長い帯状部分(給電線、スリット)が存在するわけで、その面積は従来のものの数倍以上になる。そのため、この部分への金めっきを省略して、さらに低コスト化が可能となるように、近年ドラムマスクが使用されるようになった。

このマスク回転体は、めっき液を節約するために、前記円筒状の電極構造体の外側に同心円状に配置され、前記テープのめっき不要部分にめっき液を接触させないためのマスキング材となるものである。

ところが、以上説明した端子部材や配線テープ用めっき装置に使用するマスク回転体においては、電極構造体から噴出されためっき液が付着して残留し、金(Au)が析出する問題が発生する。マスク回転体に金(Au)が析出すると、テープの密着性が悪くなり、めっきの精度が低下したり、ガイドピンが汚れて故障の原因になったりする。そのため、めっき液の種類によっては1日程度でマスク回転体を取り外し、表面から金(Au)を剥離するマスクメンテナンスが必要となっていた。

【0015】

このような状況下、マスク回転体に付着した余剰のめっき液が金(Au)として析出する問題を抑制し、めっきの精度を低下させることなく、故障防止のためのメンテナンス頻度を減らして、低コストで生産性を向上できる連続部分めっき装置の出現が切望されていた。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平02−97692号公報

【特許文献2】特開2002−38294号公報

【特許文献3】特開2005−187868号公報

【特許文献4】特開2009−13466号公報

【特許文献5】特開2008−288406号公報

【特許文献6】特開2004−315916号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明の目的は、上記従来の課題に鑑み、連続搬送される帯状ワークの必要部分のみにめっき液を噴出して、高精度で連続部分めっきしながら、余剰のめっき液が付着したマスク回転体を効率的に洗浄することができる連続部分めっき装置及びそれを用いた連続部分めっき方法を提供することにある。

【課題を解決するための手段】

【0018】

本発明者らは、上記課題を解決するために鋭意研究を重ね、長手方向に連続する長尺のワークを搬送しつつ、めっき必要部分にのみ金めっき処理を施すための連続部分めっき装置を改良し、アノード電極となる側板に形成した多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記ワークを搬送しながら回転し、該ワークのめっき不要部分にめっき液を接触させなくするマスク回転体を同心円状に配置し、さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及び拭き取り部材をめっき領域の後の非めっき領域、すなわち、めっきが行われない領域に付設した。

そして、洗浄ノズルにて、めっき液に影響のない程度に微量の純水を常時噴霧し、拭き取り部材にて過剰な液体を落とすようにした。これにより、めっき不要部分への金めっきを省略でき、しかも、マスク回転体に付着した余剰のめっき液が金(Au)として析出する問題を抑制し、常にマスク回転体を清浄に保つことができ、めっきの精度を低下させず、装置の故障を防止して、低コストで生産性を向上できることを見出し、本発明を完成するに至った。

【0019】

すなわち、本発明の第1の発明によれば、長手方向に連続する長尺の被処理物を搬送しつつ、めっき必要部分にのみめっき処理を施すための連続部分めっき装置であって、アノード電極となる側板に形成された多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記被処理物を搬送しながら回転し、該被処理物のめっき不要部分にめっき液を接触させないようにするマスク回転体を同心円状に配置し、さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及びマスク回転体の表面から過剰な液体を落とす拭き取り部材を非めっき領域に付設したことを特徴とする連続部分めっき装置が提供される。

【0020】

また、本発明の第2の発明によれば、第1の発明において、前記マスク回転体は、側板がポリフェニレンサルファイド(PPS)、ポリ塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)、又はガラスエポキシ複合材製の一種以上であることを特徴とする連続部分めっき装置が提供される。

また、本発明の第3の発明によれば、第1の発明において、前記洗浄ノズルは、二流体ノズルであることを特徴とする連続部分めっき装置が提供される。

また、本発明の第4の発明によれば、第1又は3の発明において、前記洗浄ノズルは、非めっき領域の搬送ロールに近接した位置に設置されることを特徴とする連続部分めっき装置が提供される。

また、本発明の第5の発明によれば、第1の発明において、前記拭き取り部材は、合成樹脂製の繊維集合体を有するブラシであることを特徴とする連続部分めっき装置が提供される。

【0021】

一方、本発明の第6の発明によれば、第1〜5のいずれかの発明の連続部分めっき装置を用いて、長手方向に連続する長尺の被処理物の必要部分のみに金めっきを施す連続部分めっき方法であって、マスク回転体で該被処理物を連続搬送しながら、給電状態にある電極構造体の電極ノズルからマスク回転体に向けてめっき液を噴出させ、被処理物に部分金めっきを施し、その後、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を洗浄ノズルから噴霧し、純水が噴霧された該マスク回転体に拭き取り部材を接触させて過剰な液体を落とすことを特徴とする連続部分めっき方法が提供される。

【0022】

また、本発明の第7の発明によれば、第6の発明において、前記被処理物は、リード付き端子用部材又は広幅の電子部品実装用テープであることを特徴とする連続部分めっき方法が提供される。

また、本発明の第8の発明によれば、第7の発明において、前記リード付き端子用部材は、予め全体的にニッケルめっきが施されていることを特徴とする連続部分めっき方法が提供される。

さらに、本発明の第9の発明によれば、第7の発明において、前記電子部品実装用テープは、銅箔リードが複数形成されているポリイミドフィルムであることを特徴とする連続部分めっき方法が提供される。

また、本発明の第10の発明によれば、第6の発明において、純水の噴霧量は、100〜500ml/hrであることを特徴とする連続部分めっき方法が提供される。

【発明の効果】

【0023】

本発明の連続部分めっき装置によれば、余剰のめっき液が付着したマスク回転体に向かって、洗浄ノズルから純水を噴霧するので、マスク回転体を効率的に洗浄することができる。このとき、洗浄ノズルとして二流体ノズルを用いれば、噴霧される水分量を数100ml/hr以内に制限できることから、めっき後のワーク(製品)に付着することにより持ち出される水分、あるいは加熱されためっき液の蒸発分と同等以下の状態を連続運転の間中保持することができ、本来のめっき液に過剰な水が供給されることがない。

【0024】

さらに、本発明の連続部分めっき装置は、微量の純水を噴霧した後、ブラシなどの拭き取り部材にて過剰な液体を落とし、常にマスク回転体を清浄に保つことができ、めっき液の種類にもよるが、マスク回転体を交換せずに14日間以上の連続運転が可能となる。

これにより、保守点検作業の頻度を低減し、リード付き端子用部材や広幅の電子部品実装用テープの生産性を大幅に向上させることができる。

【図面の簡単な説明】

【0025】

【図1】マスク回転体に近接して洗浄ノズル及び拭き取り部材を付設した本発明の連続部分めっき装置の一実施態様を示しており、上図は平面図、下図は側面図である。

【図2】図1に示した本発明の連続部分めっき装置のマスク回転体と洗浄ノズルの側面図である。

【図3】図1に示した本発明の連続部分めっき装置のマスク回転体と拭き取り部材の側面図である。

【図4】図1に示した本発明の連続部分めっき装置のマスク回転体部分の縦断面図である。

【図5】マスク回転体に近接して洗浄ノズル及び拭き取り部材を付設した本発明の連続部分めっき装置の他の実施態様を示す平面図である。

【図6】マスク回転体に、広幅の電子部品実装用テープが密着して搬送される状態を示す説明図である。

【図7】櫛歯状部を有する帯状のワークの平面を示す説明図である。

【図8】帯状のワークの側面を示す説明図である。

【発明を実施するための形態】

【0026】

以下、本発明の連続部分めっき装置及びそれを用いた連続部分めっき方法について、図1〜6を用いて詳細に説明する。

【0027】

本発明の連続部分めっき装置は、長手方向に連続する長尺の被処理物を搬送しつつ、めっき必要部分にのみ、めっき処理を施すための連続部分めっき装置であって、アノード電極となる側板に形成された多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記被処理物を搬送しながら回転し、該被処理物のめっき不要部分にめっき液を接触させないようにするマスク回転体を同心円状に配置し、さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及びマスク回転体の表面から過剰な液体を落とす拭き取り部材を非めっき領域に付設したことを特徴とする。

【0028】

1.電極構造体

本発明において、電極構造体は、円筒状の内部空間がめっき液貯留部となり、内部に供給されためっき液を給電し、連続搬送されるワークに向かって電極ノズル孔から正確にめっき液を噴射するものである。

このような機能を有するものであれば構造によって制限されないが、特に特許文献4に示されるように、一方の分割部材と他方の分割部材が上下に組み合わされて形成される上下二つ割型のものが好ましい。

【0029】

電極構造体を構成する分割部材の材質は、電気的良導体であれば特に限定されず、チタン、チタン合金、又はステンレス鋼から適宜選ばれる。中でも耐食性があり機械的強度が高いチタン製又はチタン合金製が好ましい。

本発明において電極構造体は、ワークがリード付き端子用部材の場合は、側板の高さがリード付き端子用部材の長さと同程度かそれ以上であり、例えば50〜100mmであることが好ましい。

【0030】

電極構造体の各電極ノズル孔は、仮想円軌跡の法線方向に延びる形態で、水平に一列に配設されている。電極ノズルの直径は、ワークの大きさ、めっき必要部分の大きさなどにより異なるが、通常、電極ノズルの直径を0.1mm〜2.5mm、好ましくは、0.2mm〜2.0mm、特に0.3mm〜1.5mmとすることが好ましい。

電極ノズルの直径は、めっき必要部分の大きさ(前後方向寸法および左右方向寸法の大きい方)に対応させることが望ましく、めっき必要部分の寸法が0.3mmであれば、めっき液流を生成・噴射させるために電極ノズルの直径を0.3mmに選択することが好ましい。

また、電極ノズルの個数は、電極構造体のサイズなどによっても異なるが、通常、10〜200個、好ましくは100〜150個である。ノズルの個数が10個未満では十分なめっき液を噴射できず、個数を増やすほど給電能率を向上できるが、200個より多くするのは加工技術上困難を伴う。

電極ノズルの配置間隔(ピッチ)は、電極構造体のサイズなどによっても異なるが、通常、0.1mm〜3mmである。この間隔範囲内であればよいが、特に等間隔であることが望ましい。

【0031】

分割部材同士によって形成される円筒状外周に一列に配設される電極ノズルの配設角度範囲(θ)は、所望のめっき厚を得るために必要な電流密度と処理時間を決めた上で、そこから最適な外形とともに決定する。ワークがマスク回転体3の搬送ガイド面に係合する角度範囲(ワークがリード付き端子用部材である図1の場合、180度)よりも、小さな角度範囲(θ)に選択決定され、この範囲でめっきが行われる。

【0032】

ワークが広幅の電子部品実装用テープの場合は、電極構造体の側板は、リード付き端子用部材の場合よりも大きく設計される。すなわち、側板の縦の長さ(高さ)は、電子部品実装用テープの幅と同等以上でなければならず、例えば100〜330mmであることが好ましい。

図6に広幅の電子部品実装用テープがマスク回転体に密着して搬送される状態を示した。電極構造体の各電極ノズル孔は、この電子部品実装用テープめっきパターン中心部高さの水平面に、仮想円軌跡の法線方向に延びる形態で水平、かつテープめっきパターン数に相当する段数(図6では6段)だけ配設されている。

【0033】

電極構造体のドラム内に貯留されためっき液は、最上部が最も位置エネルギーが小さく、最下部が最も位置エネルギーが大きい。これにより、ノズルの直径が同じであれば、めっき液は、最上部に位置する電極ノズルからの噴射速度が小さく、最下部に位置する電極ノズルからの噴射速度が最も大きくなる。そこで、電極ノズルの個数は、電極構造体のドラム内のめっき液が上下方向で不均一にならないように、ノズルを設ける電極構造体の高さによって、変えることが望ましい。例えば、電極構造体側板の下方部分(下段)のノズルの個数は少なく、上方部分(上段)のノズルの個数を多くすることが好ましい。これにより、テープ下方部分のめっきパターン部分は、ノズルからの噴射量は少ないが、上方部分のめっきパターン部分からめっき液が流下することによって、十分な量のめっき液が供給されることになる。

具体的には、3段の場合、上部に位置する電極ノズルでは20〜80個、中間部に位置する電極ノズルでは10〜50個、最下部に位置する電極ノズルでは8〜20個とすることが好ましい。また、図6のように、6段の場合、最上部に位置する電極ノズルでは30〜100個、中間部に位置する電極ノズルでは20〜80個、最下部に位置する電極ノズルでは10〜30個とすることが好ましい。

電極ノズルの配置間隔(ピッチ)は、上記した電極ノズルの個数に関係するが、通常、1mm〜30mmであり、好ましくは2mm〜20mmの範囲となる。この間隔範囲内であればよいが、横方向に等間隔であることが望ましい。ピッチが30mmを超えると、めっき液がテープのパターンに精度よく噴射できなくなるので好ましくなく、一方、ピッチを小さくするほどめっき液の単位量当りの実質給電面積を増大することができるが、1mm未満とするのは加工技術上困難を伴う。

電極ノズルのピッチは、上記の理由により、ノズルの高さ位置に応じて変わり、例えば、低い部分(下段)のピッチは広く、高い部分(上段)のピッチは狭くなる。

電極ノズルは、前記の側板となる板状体にドリルなどで孔を開けて形成する。本発明においては、ノズル孔が6段又は3段に形成された場合を示したが、これに限定されるものではなく、ワーク(広幅の電子部品実装用テープ)の幅に応じて、増減する。

【0034】

図5に広幅の電子部品実装用テープがマスク回転体に密着して搬送される状態を示した。円筒状側板の外周に横一列に配設される電極ノズルの配設角度範囲(θ)は、テープが回転体の搬送ガイド面に当接する角度範囲(図5では約270度)よりも、小さな角度範囲(θ)で選択決定される。

ドラム内では、発生するめっき液の乱流や拡散に起因して、めっき液の噴射量に変動が生じやすいだけでなく、テープが搬送ガイド面に密着していないと、めっき必要部分の上下近傍に不必要で劣悪なめっき皮膜が析出されやすいが、上記電極ノズルの配設角度範囲(θ)とすれば、このような現象が一掃される。

【0035】

電極ノズルが配設される角度範囲θは、100〜260度であり、150〜240度であることが好ましく、180〜230度がより好ましい。この角度範囲θであれば、めっき液をテープのパターン部に対して均一かつ十分な量で噴出することができる。

【0036】

電極構造体の側板は、その上部に円板状の上蓋、下部に下蓋を配置し、ビスで連結し一体化する。側板は、パイプ(棒状体)によって互いの距離を一定に保った状態でボルトにより上蓋、下蓋と連結固定することが好ましい。パイプ(棒状体)は、複数箇所に設けることが好ましい。

【0037】

2.マスク回転体

本発明においてマスク回転体とは、ワークのめっき不要部分にめっき液が接触しないようにする円筒状の治具であり、図1のように、前記電極構造体13の側板の外側に同心円状に配置される。

【0038】

マスク回転体16を構成する材料(マスキング材)は、ポリフェニレンサルファイド(PPS)、塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)、又はガラスエポキシ複合材製の一種以上である。

ワークがリード付き端子用部材である場合、ポリフェニレンサルファイド(PPS)、塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)が好ましい。また、ワークが電子部品実装用テープである場合には、ガラスエポキシ複合材を支持体とし、その表面に、絶縁皮膜としてシリコンゴム膜を被覆しているものが好ましい。

ガラスエポキシ複合材は、ガラス繊維をエポキシ樹脂で固めたFRPであり、その表面はシリコーン塗料を塗布したシリコンゴム膜である。ガラス繊維の他に炭素繊維等の無機繊維、或いはアラミド繊維等の有機繊維を強化材としてもよく、エポキシ樹脂以外の熱硬化性樹脂や熱可塑性樹脂等をマトリックスとして用いても良い。エポキシ樹脂は、耐熱性、耐水性、耐溶剤性、耐薬品性、寸法安定性等の観点から密着性が良いのでマトリックスとして好ましいものである。ガラス繊維は、エポキシ樹脂を含浸し金型内で硬化するか、或いは、引き抜き又は押出し等によりパイプ成形し、支持体とすることができる。

【0039】

ガラス繊維にエポキシ樹脂を含浸し、B−ステージ化(液状の熱硬化性樹脂を乾燥させて、ある程度重合させた状態)したプリプレグが市販されているので、これを用いて所定のマンドレルに巻回し、加熱硬化すれば容易に円筒状に成形することができる。また、繊維束(ストランド又はフィラメント)をエポキシ樹脂に含浸して、そのままマンドレルに或る角度でフィラメントワインデイングし、その後硬化して成形することもできる。

これらの方法によって成形された円筒状物は、そのままでは、表面の平滑性が十分でないので、高速回転体の用途に要求される真円度を出すために、成形後に表面研磨を施し、さらに架橋性シリコンゴム液を塗布し、シリコンゴム膜を形成させる。シリコンゴム膜を形成後も表面研磨を施すことが好ましい。すなわち、本発明において、マスキング材は、前記テープと接する側の表面が研磨され平滑とされている。

【0040】

このように支持体表面にシリコンゴム膜が形成されると、表面の摩擦係数が低くなり、テープとの摩擦が少なくなり、テープがスムースに搬送されるので、的確にめっき液を電子部品実装用テープの所定部分に命中させることができる。また、シリコンゴム膜は、めっき液によって腐食しないので、マスキング材の寸法安定性が維持される。

マスキング材の厚さは、0.5〜5mmとする。表面にシリコンゴム膜を形成する場合、支持体となるガラスエポキシ複合材の厚さは、電子部品実装用テープの種類や、テープめっきパターンの配置などにより適宜設定する。例えば、支持体、ゴム膜はいずれも同程度の0.3〜1mmとし、0.4〜0.8mmが好ましい。テープめっきパターンの間隔が狭い場合は、機械的強度を保ちながら、テープを密着して安定的に搬送できるように、支持体となるガラスエポキシ複合材の厚さを1〜5mmとすることが好ましい。

【0041】

マスク回転体16には、ワークのめっき必要部分にめっき液を供給できるように、めっき液が通過できるトンネル通路21(以後、窓という)が開いていなければならない。窓の形状、大きさは、めっきパターンの形状、大きさと略同じで、マスキング材からなる円筒状物の全周に存在することが望ましい。

この窓21は、マスキング材の円筒状物の所定位置に、プレス加工やレーザー加工により開設する。この作業で、切断される個所に凹凸が生じて粗雑になるので、表面研磨を施して、この凸部を除去することが望ましい。窓21の部分に凸部があるとワークがテープの場合、テープがマスキング材に密着しないので、めっき液がめっき不要部分にまで流れてしまう。

なお、広幅(2条並び)TABテープを連続部分めっきするためのマスク回転体では、上段、下段にそれぞれ3個の窓が接近しており、その中間の水平方向に広めのスペースを設けるようにしている。本発明では、このような場合、各列に6個ある窓のそれぞれの間に広めのスペースを設けるようにすることもでき、これにより、めっき不要部分を拡大でき、省金効果は一層高められる。

【0042】

マスク回転体16は、上下を円板で挟み、互いにボルトで連結固定して、装置に取り付ける。この円板は、耐食性があり機械的強度が高いチタン製又はチタン合金製が好ましい。なお、マスキング材は、位置決めピンを用いて、荷電用の給電線が接触することになる中央部分で固定することができる。

マスク回転体16は、前記電極構造体の側板の外側に同心円状に配置される。マスキング材の縦の長さ(高さ)は、ワークの幅と同等であれば、部分めっき部分をカバーすることができるので十分であるが、その内周半径は、電極構造体の側板の外周半径より少し大きい寸法が必要である。

【0043】

すなわちマスク回転体16の側面が電極構造体13の側板と接触しないように、内周半径は、電極構造体の側板の外周半径よりも0.1〜3mm程度大きくして、両者の間に隙間ができなければならない。隙間が0.1mm以下であると、ワークの搬送が困難になり、3mmを超えると、側板の外周にある電極ノズルの噴射口から、ワークまでの距離が大きくなり、噴射されためっき液が分散しすぎて、部分めっきが不十分になる。

【0044】

本発明においてマスク回転体16は、その表面をガイド面としてワークを搬送する機能を有している。

このマスク回転体16は、Z軸線を中心とする回転軸の上部にベアリングを介して、回転可能に装着されている。なお、装着はこれに限らず、下部のめっき液供給管12にベアリングを介して、回転可能にしてもよい。これによりマスク回転体(マスキング材)16の外周面が搬送ガイド面とされ、ワークを円滑に搬送することができる。

【0045】

また、マスク回転体16は、軸部材に対してボルトで固定することにより緊締弛緩して着脱でき、これにより仕様等が異なる別のマスク回転体と簡単に交換することができる。

【0046】

部分めっきされる電子部品実装用テープは、幅が広いために、多数の電極ノズルから噴出されるめっき液によってテープがより大きな衝撃力を受ける。マスキング材の表面にはシリコンゴム膜が形成されているので、浮き上がることはないが、めっき液の当たる場所が不正確になり、不均一に供給される恐れがある。

そのため本発明においては、図5(左側)のように、前記マスク回転体16の近傍に、該マスク回転体16の表面へ前記テープを密着させるためのテープ圧接用回転体31を設けることが望ましい。

テープ圧接用回転体31は、マスク回転体16に当接したテープTが、めっき液噴射の衝撃力に負けない力でテープを電極ノズル側に引っ張り、マスク回転体16に密着させる機能を有するものである。したがって、テープ圧接用回転体31は、マスク回転体16の両側でマスク回転体16を挟む形態になる。3つの回転体の位置関係は、マスク回転体16の回転軸を頂点として他のテープ圧接用回転体31の回転軸を結ぶと正三角形または二等辺三角形になるようにすることが好ましい。

【0047】

本発明で部分めっきされる電子部品実装用テープは、幅が広いために垂直に起立した状態で搬送速度を一定に保つことが難しく、搬送速度が遅くなるとテープがたるみ、逆に搬送速度が速くなるとテープに強い力がかかって傷付きやすい。また、テープへ当たるめっき液の衝撃力が上下でアンバランスになると、テープ位置が上下に変動することもある。上記テープ圧接用回転体31には、めっきされるテープが上下、左右に振れないで、マスク回転体16によって安定して搬送されるように前記テープの位置の変動を修正する機能をもたせることが望ましい。

また、このテープ圧接用回転体31のさらに手前に、テープ搬送速度が設定範囲を超えて変動したことを検知したら、マスク回転体の回転速度を自動的に調整できるように、別途回転体を配置することが好ましい。図5(右側)には、このためにテープ速度検知用回転体32が3点配置され、うち中間の回転体がテープの弛みなどに応じて首振りできる支点33を備えた形態としている。テープの搬送方向をX方向とすれば、テープ速度検知用回転体32がスライドする方向はY方向となる。

これらテープ圧接用回転体31やテープ速度検知用回転体32は、いずれもテープの搬送機能を必要とするわけではないが、アルミニウムやポリプロピレンなどの回転体の表面にシリコンゴムなどのライニングが形成されているものが好ましい。

【0048】

本発明の連続部分めっき装置は、上記マスク回転体の外側、非めっき領域に、洗浄ノズルと拭き取り部材を付設している。

【0049】

3.洗浄ノズル

本発明において、洗浄ノズルは、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧するものである。微量の純水を噴霧できれば、ノズルの種類や構造によって制限されないが、二流体ノズルが好ましい。

【0050】

二流体ノズル1は、ノズル本体に形成した気体流入口と液体流入口とから夫々供給する気体と液体とを混合室で混合し、該気液混合流体を噴射室に設けた噴射孔より気液混合ミストを噴射するものである。例えば、株式会社いけうち製のものが好適に利用される。その詳細は特開2006−167601に示されており、ノズル本体の軸心線に沿って気体を供給すると共に、該気体に対して外周方向より液体を混合させる混合室を設け、該混合室に噴射室を連通させている。二流体ノズル1は、仰角はマスク回転体やワークの大きさ・形状によって異なるが、50〜90度が好ましい。

【0051】

洗浄ノズルは、洗浄ノズルは、非めっき領域の搬送ロールに近接した位置に設置されるのが望ましい。そして、非めっき領域の搬送ロールに接近した位置、すなわち、めっき領域を出た直近の位置に支持部品4によって固定される。固定の際、マスク回転体とノズル先端との距離は、マスクに当たる水の強さが十分である(付着しためっき液を除去できる強さ)位置を探索して設置する。ワークやドラムの種類やサイズ、装置内部のスペース、水圧等にもよるが、10〜100mmの範囲、特に20〜50mmの範囲で接近させると良い。距離が10mm未満であると、仰角の関係で、マスク回転体の縦方向全体に純水が噴霧されない場合があり、100mmを超えると、マスク回転体表面への噴霧圧力が低下して、洗浄力が低下する場合がある。

また、洗浄ノズル先端の向きは、ワークがリード付き端子用部材の場合、マスク回転体の中心に向くようにし、また、広幅の電子部品実装用テープの場合はマスク回転体の接線方向にすると洗浄効率を高めることができる。

【0052】

4.拭き取り部材

本発明において、拭き取り部材は、純水が噴霧されたマスク回転体にブラシなどを接触させて過剰な液体を落とすものである。

【0053】

このような機能を有する拭き取り部材としては、ブラシ、スポンジ、ヘラ、布などを使用することができる。これらの中でも好ましいのは、図1に示される合成樹脂製の繊維集合体を有するブラシ2である。ブラシ2は、高さがマスク回転体の高さと同等程度、厚さが3〜10mm程度の矩形形状の刷毛である。高さは、ワークがリード付き端子用部材である場合は例えば100〜300mm、幅の広いTABでは、例えば100〜300mmであることが好ましい。材質は150〜250℃程度の耐熱性がある耐薬品性のポリプロピレン(PP)、ポリエチレン(PE)などの合成樹脂が好ましい。拭き取り部材のブラシ2は、純水が噴霧された後のマスク回転体の表面に軽く接触するように部材5で固定する。

【0054】

マスク回転体16の側面には、ワーク(処理製品)をガイドするセラミック製のピン13が配置している。連続部分めっきを長時間継続すると、マスク回転体16に余剰のめっき液が付着して、セラミックピン22に汚れがたまる。また、マスク回転体16には、周方向に複数の窓21が一列あるいは複数列開けられており、窓は例えば直径数mm以下と極めて小さいので、めっき液が残留しやすい。本発明においては、ブラシ2などの拭き取り部材を用いることで、このようなセラミックピン22にたまった汚れを除去したり、液たまりを防止したりすることができる。

【0055】

本発明の連続部分めっき装置は、上記のほかに、めっき槽からめっき液を電極構造体の内部に供給するめっき液供給管と、電極構造体の電極ノズルに給電する給電装置とを具備し、帯状のワークを連続搬送しつつ電極ノズルから、めっき液を噴射してワークのめっき必要部分に連続してめっき処理を施すように構成されている。

【0056】

5.連続部分めっき方法

本発明の連続部分めっき方法は、上記連続部分めっき装置を用いて、長手方向に連続する長尺の被処理物の必要部分のみにめっきを施す連続部分めっき方法であって、マスク回転体で該被処理物を連続搬送しながら、給電状態にある電極構造体の電極ノズルからマスク回転体に向けてめっき液を噴出させ、被処理物に部分めっきを施し、その後、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を洗浄ノズルから噴霧し、純水が噴霧された該マスク回転体に拭き取り部材を接触させて過剰な液体を落とすことを特徴とする。

【0057】

(第1の実施の形態)

次に、ワークであるリード付き端子用部材を本発明により連続部分めっきする方法を説明する。

【0058】

めっき装置を構成するマスク回転体の側板は、PPS、PVC,HTPVC、PEEKの一種または二種以上の材質であり、マスク回転体の側板には、処理製品をガイドするピン13を有している。図1のように、マスク回転体3は、ワーク11が右方向に搬送されることにより右回転する。同様に搬送用ロール8は右に、搬送用ロール9は左に回転して、設定搬送速度(例えば、2m/min)でワークが搬送される。

【0059】

ワークが、マスク回転体3のめっき領域14(図1中、扇形で示した部分)を通過するときに、マスク回転体3の中心から放射状にめっき液が図4の経路12,13を経由して吐出される。電極ノズル(ノズルの直径0.3mm)から噴射されるめっき液の流速は、例えば10m/secとし、噴射めっき液の液流が一直線となるようにする。こうして吐出されためっき液とワークの間を電極15から通電することにより、電解めっき(部分めっき)がなされる。

【0060】

このめっき処理によって、マスク回転体3の側面16には、めっき液が付着する。これを放置するとマスク回転体3の表面に金が析出して汚れていく。

これを抑制するために、支持部品4によって固定された洗浄ノズル(二流体ノズル)1で、経路6から供給される水及び経路7から供給される空気により、水を霧状に噴霧してマスク回転体の側板16を洗浄する。このとき、洗浄ノズル先端を、マスク回転体に近づければ近づけるほど、洗浄効率を向上できるが、この距離は、例えば10〜20mmとすることが好ましい。

【0061】

噴霧状態は、空気の供給量(圧力)によって適宜制御する。水分量は、100〜500ml/hrとすることができ、100〜400ml/hrが好ましく、100〜300ml/hrがより好ましい。水分量が100ml/hrより少ないと、十分な洗浄効果が期待できない。一方、水分量が500ml/hr以下であれば、処理製品に付着することにより持ち出される水分、あるいは加熱されためっき液の蒸発分と同等あるいはそれ以下の状態を連続運転の間中保持することができ、本来のめっき液に過剰な水が供給されるなどの影響を及ぼさない。

処理製品11がマスク回転体3により搬送されている限り、継続して上記洗浄状態が継続され、連続した運転状態が保たれる。

【0062】

洗浄されたマスク回転体3は、引き続き、拭き取り部材(ブラシ)2によって過剰な水分を除去する。

ブラシ2は、高さが10〜50mm、厚さが5〜15mmの矩形形状で、材質は耐薬品性のPP製のものを選択することができる。ブラシを用いることにより過剰な液体を落とし、常にマスク回転体が清浄に保たれ、セラミックピンにたまった汚れも除去される。

なお、電極ノズルから噴射された給電済めっき液は、めっき必要部分に吹き付けられた後、落下かつ流動してメインタンクに回収され、めっき液は、再循環利用される。

【0063】

(第2の実施の形態)

次に、広幅の電子部品実装用テープを本発明によって連続部分めっきする方法を説明する。めっきされる電子部品実装フィルム用テープの幅は、100〜300mmであり、搬送用のスプロケットホールや半導体素子配設用のデバイスホール等の開口部が開けられ、荷電用の細長い帯状の給電線が設けられている。また、金めっきされるインナーリード、金めっきを必要としないアウターリード、テストパッドなどが集合している。

【0064】

めっき装置を構成するマスク回転体の側板は、シリコンゴム膜を表面に被覆しているガラスエポキシ複合材製である。マスク回転体の側板には、処理製品をガイドするピン13を有している。図5において、搬送ローラー31,32がテープをX方向に連続搬送する。テープTの設定搬送速度は、特に制限されるわけではないが、通常2m/minであり、0.1〜10m/minが好ましい範囲であり、0.5〜5m/minがより好ましい。この範囲のテープ搬送速度であれば、めっきの精度や生産性を悪化させることはない。テープTは、図5のように垂直に起立した状態で連続部分めっき装置のマスク回転体表面に当接して搬送される。

連続部分めっき装置では、引き続き、連続めっき液供給手段から、めっき液が電極構造体(めっき液供給口)で所定圧力に加圧されて連続供給される。

めっき液は、電極ノズルから噴射され、マスキング材の窓を通過してテープのパターン部分に当たり、部分めっき処理がなされる。電極ノズルから噴射されるめっき液の流速は、規定しにくいが、5m/sec〜20m/secとするのが好ましい。この範囲であれば、噴射めっき液の液流が一直線となり、テープのめっきパターン部分にめっき液を接触させることができる。

なお、実際のめっき処理では、めっき液の流速は、電極ノズルの直径、めっき液の種類・粘度や、テープの材質・サイズ等との関係においても、見直しつつ最適値が決定される。本発明では、めっき液は、広い面積に集中して配設された多数の電極ノズルから一斉に噴射されるので、その噴射力によって幅が広いテープは少なからぬ衝撃をうけることになる。ところが、前記マスク回転体の近傍にテープ圧接用回転体が配置されているので、テープを電極構造体側に引っ張ることができ、テープはマスク回転体に密着した状態を保つことになる。

テープが、めっき領域を通過するときに、給電状態にある電極構造体の電極ノズルから噴射されるめっき液で、連続搬送中のテープに部分金めっきが施される。

【0065】

このめっき処理によって、マスク回転体の側面には、めっき液が付着する。これを放置するとマスク回転体の表面に金が析出して汚れていく。

これを抑制するために、支持部品によって固定された洗浄ノズル(二流体ノズル)1で、水を霧状に噴霧してマスク回転体の側板を洗浄する。TAB用ドラムめっき(テープ幅220mm)の場合では、洗浄ノズルは100〜120度の広角のものを使用し、先端とマスクとの距離が80〜120mmとなる位置に設置するとよい。先端は、ドラムの噴霧接触点が接線になる方向に向けると付着物の剥離効果が大きいので好ましい。

この範囲で洗浄ノズル先端を、マスク回転体に近づければ近づけるほど、洗浄効率を向上できるが、80mm未満では噴霧がマスク回転体の表面に接触しない場合があり、120mmを超えるとマスク回転体への噴霧圧力が不十分となって洗浄効果が得られない場合がある。

噴霧状態は、空気の供給量(圧力)によって適宜制御する。水分量は、100〜500ml/hrとすることができ、100〜400ml/hrが好ましく、100〜300ml/hrがより好ましい。水分量が100ml/hrより少ないと、十分な洗浄効果が期待できない。一方、水分量が500ml/hr以下であれば、処理製品に付着することにより持ち出される水分、あるいは加熱されためっき液の蒸発分と同等あるいはそれ以下の状態を連続運転の間中保持することができ、本来のめっき液に過剰な水が供給されるなどの影響を及ぼさない。

処理製品(テープ)11がマスク回転体3により搬送されている限り、継続して上記洗浄状態が継続され、連続した運転状態が保たれる。

【0066】

洗浄されたマスク回転体は、引き続き、拭き取り部材のブラシ2によって過剰な水分を除去する。ブラシ2は、高さが150〜250mm、厚さが10〜30mmの矩形形状で、材質は耐薬品性のPP製のものを選択することが好ましい。

ブラシをマスク回転体3に接触させることにより、過剰な液体を落とし、常にマスク回転体が清浄に保たれ、セラミックピンにたまった汚れも除去される。

マスキング材の窓をくぐりテープに当たっためっき液は、下方に流れ落ち、タンクに回収される。マスキング材の窓を通過しなかっためっき液も、同様に回収され、ゴミなどが除去された後、再循環使用される。

【実施例】

【0067】

以下、本発明の実施例、比較例を示すが、本発明は、この実施例に限定して解釈されるものではない。

【0068】

[実施例1]

ステンレス製の金属材料を用いて、下部分割部材(直径120mm、厚さ65mm)と上部分割部材(外径120mm、内径80mm、高さ65mm)を作製した。下部分割部材には、直径1.5mmの円形の電極ノズル孔を等間隔で110個設けた。電極ノズルの配設角度が、110度となるようにした。これら分割部材の電極ノズル孔部分には、白金系金属化合物を用いて厚さ3μmの白金系金属めっきを施した。

次に、二つの分割部材を上下に組み合わせボルトで連結し、内部に空洞を有し側面部分が円筒状をした二つ割型の電極構造体とした。

また、PPSの板を用いて、マスク回転体(外径150mm、内径140mm、高さ40mm)を製作し、前記二つ割型の電極構造体の外周に組み込んだ。

そして、洗浄ノズル1、拭き取り部材2を取り付け、図1のような連続部分めっき装置を構成した。洗浄ノズルは、株式会社いけうちの二流体ノズル(製品名:BIMJ2004PP+T PP−IN)を利用した。搬送ロールに接近した位置に部品4によって、マスク回転体の中心に向けて固定した。マスク回転体とノズル先端との距離は18mmとした。仰角は0度であった。

拭き取り部材2は、マスク回転体の幅と同等程度の矩形形状のブラシ(高さ30mm、幅15mm)であり、耐薬品性のPP製のブラシを選定した。

予めニッケルめっきされたリード付き端子部材(全長Lvが2mm、リード部(1KY)の長Luが1mm、バリア部(1MN)の長Lmが0.5mmかつ突出長Lwが1.5mm、端子部(1TY)の長Ldが0.5mm)をセットし、搬送速度を2m/minに設定した。電極ノズル孔からめっき液を10m/secの流速で噴射して、端子部(1TY)に部分めっきを行った。二流体ノズルにより、100ml/hrの純水を連続的に噴霧した。

連続部分めっき装置を336時間稼動した後、装置を停止してマスク回転体を取り外し、マスク回転体の外部表面を観察したが、目だった汚れの付着は見当たらなかった。また、セラミックピンの表面も観察したが、目だった汚れの付着は見当たらなかった。

【0069】

[実施例2]

二流体ノズルにより、500ml/hrの純水を連続的に噴霧した以外は実施例1と同様にして、リード付き端子部材を連続部分めっきした。

連続部分めっき装置を336時間稼動した後、装置を停止してマスク回転体を取り外し、マスク回転体の外部表面を観察したが、目だった汚れの付着は見当たらなかった。また、セラミックピンの表面も観察したが、目だった汚れの付着は見当たらなかった。

そのため、ワークの搬送速度を15m/min程度まで大きくしても連続部分めっきできることが分かった。

【0070】

[比較例1]

二流体ノズル1、ブラシ2を取り付けなかった以外は、実施例1と同様にして連続部分めっき装置を構成した。実施例1と同様にしてワークをセットし、電極ノズル孔からめっき液を噴射して、端子部(1TY)に部分めっきを行った。

この状態で30時間連続して部分めっきを継続したところ、徐々にワークの搬送が不安定になった。

そのため装置を停止してマスク回転体を取り外し、マスク回転体の外部表面を観察した。めっき液の付着に起因する金が、マスク回転体、特に窓の周辺に汚れとして付着していた。また、セラミックピンの表面にも汚れが付着していた。したがって、以降の連続部分めっきでは、装置を24時間稼動した後、清掃作業することになった。

【符号の説明】

【0071】

1 洗浄ノズル

2 拭き取り部材

3 マスク回転体

【特許請求の範囲】

【請求項1】

長手方向に連続する長尺の被処理物を搬送しつつ、めっき必要部分にのみめっき処理を施すための連続部分めっき装置であって、

アノード電極となる側板に形成された多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記被処理物を搬送しながら回転し、該被処理物のめっき不要部分にめっき液を接触させないようにするマスク回転体を同心円状に配置し、

さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及びマスク回転体の表面から過剰な液体を落とす拭き取り部材を非めっき領域に付設したことを特徴とする連続部分めっき装置。

【請求項2】

前記マスク回転体は、側板がポリフェニレンサルファイド(PPS)、ポリ塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)、又はガラスエポキシ複合材製の一種以上であることを特徴とする請求項1に記載の連続部分めっき装置。

【請求項3】

前記洗浄ノズルは、二流体ノズルであることを特徴とする請求項1に記載の連続部分めっき装置。

【請求項4】

前記洗浄ノズルは、非めっき領域の搬送ロールに近接した位置に設置されることを特徴とする請求項1又は3に記載の連続部分めっき装置。

【請求項5】

前記拭き取り部材は、合成樹脂製の繊維集合体を有するブラシであることを特徴とする請求項1に記載の連続部分めっき装置。

【請求項6】

請求項1〜5のいずれかに記載の連続部分めっき装置を用いて、長手方向に連続する長尺の被処理物の必要部分のみにめっきを施す連続部分めっき方法であって、

マスク回転体で該被処理物を連続搬送しながら、給電状態にある電極構造体の電極ノズルからマスク回転体に向けてめっき液を噴出させ、被処理物に部分めっきを施し、その後、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を洗浄ノズルから噴霧し、純水が噴霧された該マスク回転体に拭き取り部材を接触させて過剰な液体を落とすことを特徴とする連続部分めっき方法。

【請求項7】

前記被処理物は、リード付き端子用部材又は広幅の電子部品実装用テープであることを特徴とする、請求項6に記載の連続部分めっき方法。

【請求項8】

前記リード付き端子用部材は、予め全体的にニッケルめっきが施されていることを特徴とする、請求項7に記載の連続部分めっき方法。

【請求項9】

前記電子部品実装用テープは、銅箔リードが複数形成されているポリイミドフィルムであることを特徴とする請求項7に記載の連続部分めっき方法。

【請求項10】

純水の噴霧量は、100〜500ml/hrであることを特徴とする請求項6に記載の連続部分めっき方法。

【請求項1】

長手方向に連続する長尺の被処理物を搬送しつつ、めっき必要部分にのみめっき処理を施すための連続部分めっき装置であって、

アノード電極となる側板に形成された多数の電極ノズル孔から、放射状にめっき液を噴出する電極構造体と、該電極構造体の外側に、それ自体がカソード電極となる前記被処理物を搬送しながら回転し、該被処理物のめっき不要部分にめっき液を接触させないようにするマスク回転体を同心円状に配置し、

さらに、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を噴霧する洗浄ノズル、及びマスク回転体の表面から過剰な液体を落とす拭き取り部材を非めっき領域に付設したことを特徴とする連続部分めっき装置。

【請求項2】

前記マスク回転体は、側板がポリフェニレンサルファイド(PPS)、ポリ塩化ビニル(PVC)、ポリエーテルエーテルケトン(PEEK)、又はガラスエポキシ複合材製の一種以上であることを特徴とする請求項1に記載の連続部分めっき装置。

【請求項3】

前記洗浄ノズルは、二流体ノズルであることを特徴とする請求項1に記載の連続部分めっき装置。

【請求項4】

前記洗浄ノズルは、非めっき領域の搬送ロールに近接した位置に設置されることを特徴とする請求項1又は3に記載の連続部分めっき装置。

【請求項5】

前記拭き取り部材は、合成樹脂製の繊維集合体を有するブラシであることを特徴とする請求項1に記載の連続部分めっき装置。

【請求項6】

請求項1〜5のいずれかに記載の連続部分めっき装置を用いて、長手方向に連続する長尺の被処理物の必要部分のみにめっきを施す連続部分めっき方法であって、

マスク回転体で該被処理物を連続搬送しながら、給電状態にある電極構造体の電極ノズルからマスク回転体に向けてめっき液を噴出させ、被処理物に部分めっきを施し、その後、余剰のめっき液が付着したマスク回転体に向かって、微量の純水を洗浄ノズルから噴霧し、純水が噴霧された該マスク回転体に拭き取り部材を接触させて過剰な液体を落とすことを特徴とする連続部分めっき方法。

【請求項7】

前記被処理物は、リード付き端子用部材又は広幅の電子部品実装用テープであることを特徴とする、請求項6に記載の連続部分めっき方法。

【請求項8】

前記リード付き端子用部材は、予め全体的にニッケルめっきが施されていることを特徴とする、請求項7に記載の連続部分めっき方法。

【請求項9】

前記電子部品実装用テープは、銅箔リードが複数形成されているポリイミドフィルムであることを特徴とする請求項7に記載の連続部分めっき方法。

【請求項10】

純水の噴霧量は、100〜500ml/hrであることを特徴とする請求項6に記載の連続部分めっき方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−87367(P2012−87367A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235402(P2010−235402)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(511165430)三友セミコンエンジニアリング株式会社 (2)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(511165430)三友セミコンエンジニアリング株式会社 (2)

【Fターム(参考)】

[ Back to top ]