連続鋳造用ノズル

【課題】ジルコニアの配合量を低減し安価な耐火材に代替してもスラグライン部の耐食性を維持でき、より低廉に製作可能な連続鋳造用ノズルを提供する。

【解決手段】本発明の連続鋳造用ノズル1は、スラグライン部5が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナまたは/およびスピネル5〜30重量%とからなり、75μm以下のアルミナまたは/およびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されている。

【解決手段】本発明の連続鋳造用ノズル1は、スラグライン部5が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナまたは/およびスピネル5〜30重量%とからなり、75μm以下のアルミナまたは/およびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼などの金属の連続鋳造において、タンディッシュからモールドへの溶鋼の注入に使用される浸漬ノズルや取鍋からタンディッシュへの溶鋼の注入に使用されるロングノズル等の連続鋳造用ノズルに関するものである。

【背景技術】

【0002】

従来より、連続鋳造用ノズルのうち、浸食性の強いスラグが浮遊する溶鋼湯面付近と接するスラグライン部が特に溶損しやすくことが知られており、この溶損に起因して連続鋳造用ノズルの使用寿命が制限されている。

【0003】

この問題を解決するために、スラグに対する耐食性が顕著に良いジルコニア(ZrO2)と、スラグとの濡れ性が悪くスラグの浸透を抑制する黒鉛とからなるジルコニア−黒鉛耐火物が連続鋳造用ノズルのスラグライン部に広く使用されている(特開平5−361号公報参照)。

【0004】

しかし、上記スラグライン部を構成するジルコニア−黒鉛耐火物は、ジルコニアを大量に使用するものであり、ジルコニア自体が高価であることから、連続鋳造用ノズルの製作コストが高額化していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−361号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本願発明者らは、ジルコニアの一部を安価な耐火材で代替しても耐食性を維持できる耐火物を鋭意研究した結果、本発明を完成するに至った。すなわち、本発明の課題は、ジルコニアの配合量を低減し安価な耐火材に代替してもスラグライン部の耐食性を維持でき、より低廉に製作可能な連続鋳造用ノズルを提供することにある。

【0007】

上記課題を解決するものは、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズルである。

【0008】

また、上記課題を解決するものは、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、スピネル5〜30重量%とからなり、75μm以下のスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズルである。

【0009】

さらに、上記課題を解決するものは、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナおよびスピネル5〜30重量%とからなり、75μm以下のアルミナおよびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズルである。

【発明の効果】

【0010】

請求項1ないし3に記載した連続鋳造用ノズルによれば、ジルコニアの配合量を低減し安価な耐火材に代替してもスラグライン部の耐食性を維持でき、より低廉に製作可能な連続鋳造用ノズルを構成できる。

【図面の簡単な説明】

【0011】

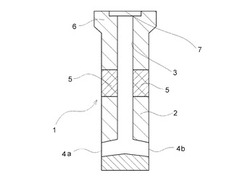

【図1】本発明の連続鋳造用ノズルの一実施例の縦断面概略図である。

【図2】回転浸食試験を説明するための試験装置の縦断面概略図である。

【図3】ジルコニアの一部をアルミナで代替した場合における回転浸食試験の試験結果を表した棒グラフである。

【図4】ジルコニアの一部をスピネルで代替した場合における回転浸食試験の試験結果を表した棒グラフである。

【図5】ジルコニアの一部をアルミナおよびスピネルで代替した場合における回転浸食試験の試験結果を表した棒グラフである。

【発明を実施するための形態】

【0012】

本発明では、スラグライン部を、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナまたは/およびスピネル5〜30重量%とからなり、75μm%以下のアルミナ/およびスピネルが15重量%を越えない範囲で調製された耐火物にて構成することにより、ジルコニアの配合量を低減し安価な耐火材に代替してもスラグライン部の耐食性を維持でき、より低廉に製作可能な連続鋳造用ノズルを実現した。

【実施例1】

【0013】

本発明の連続鋳造用ノズルを図1に示した一実施例を用いて説明する。

この実施例の連続鋳造用ノズル1は、連続鋳造用浸漬ノズルであり、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有し、ノズル本体2のスラグライン部5は、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されている。以下、各構成について順次詳述する。

【0014】

ノズル本体2は、黒鉛等や有機樹脂等の炭素含有原料と様々な酸化物を組み合わせて形成した耐火物により構成されており、略円筒体で、その上部には拡径した首部6が一体成形されている。

【0015】

ノズル本体2内には、溶鋼が流れるノズル内孔3がノズル本体2の上端から最下部に渡って形成されている。ノズル内孔3は、上部において上端開口7に連通しており、下部においては吐出口4a,4bに連通している。

【0016】

吐出口4a,4bはモールド内に溶鋼を流入させる開口であり、ノズル本体2の径方向に対向して(ノズル本体の中心軸に対して対称の位置に)設けられている。

【0017】

スラグライン部5は、浸食性の強いスラグが浮遊する溶鋼湯面付近と接する部位であり特に溶損しやすいことから、ノズル本体2の他の部位とは異なる耐食性の高い耐火物にて構成されている。

【0018】

具体的には、この実施例のスラグライン部5は、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されている。

【0019】

黒鉛は、スラグとの濡れ性が悪くスラグの浸透を抑制すること、耐熱衝撃性および耐熱スポーリング性に優れていることから配合される。この黒鉛の配合量は5〜25重量%であるが、5重量%以下であると割れやすくなり、25重量%を越えると他の耐食性耐火材の配合率が低下して耐食性を維持できなくなるからである。

【0020】

ジルコニアは、スラグに対する耐食性が顕著に良い耐火材であることから配合されるものである。このジルコニアの配合量は45〜90重量%であるが、45重量%以下であると必要な耐食性を維持できず、90重量%を越えると他の安価な耐食性耐火材で代替させる意義がなくなるからである。

【0021】

アルミナは、ジルコニアの代替として配合されるものであり、市場価格がジルコニアの1/5程度であることから製作コストを低廉化させるために使用される。アルミナの配合量は5〜30重量%であるが、5重量%以下であると製作コストの低廉化に与える影響が小さく代替させる意義がなく、30重量%を越えると耐食性を維持できないからである。

【0022】

また、アルミナが75μm以下の粒度である場合は、15重量%を越えない範囲で配合しないと急激に耐食性が低下するため、スラグライン部5として使用可能な耐食性を維持することができない。なお、アルミナは75μm以下の粒度のものが15重量%を越えない範囲であれば異なる粒度のものを組み合わせて配合してもよい。

【0023】

連続鋳造用ノズル1の製造方法としては、スラグライン部5を構成する上記耐火材にバインダーを添加して公知の方法で混練しスラグライン部用配合土を得る。他方、ノズル本体2のスラグライン部5以外の部分も黒鉛等の耐火材にバインダーを添加して公知の方法にて混練し本体用配合土を得る。

【0024】

なお、上記バインダーとしては、一般的に耐火物に使用される無機バインダーまたは有機バインダーであればどのようなものでもよいが、好ましくは有機バインダーである。有機バインダーは、カーボンボンドを形成するために使用され、例えば、フェノール樹脂、フラン樹脂、タール、ピッチ等が好適に使用できる。

【0025】

そして、ノズル成形時に、上記スラグライン部用配合土をノズルのスラグライン部に対応する枠の所定部位に充填し、上記本体用配合土を枠の他の部位に充填した後、同時に加圧成形する「同時成形方法」にて成形することができる。なお、予め製作されたノズル本体に、上記スラグライン部用配合土を後から充填する「二段階成形方法」を使用してもよい。

【0026】

ノズル成形後の焼成は、酸化防止のため、窒素,アルゴン又はCOなどの非酸化雰囲気下の焼成が好ましく、ノズル中の揮発物質を十分に揮発させるため、500〜1300℃の焼成温度にて焼成して本発明の連続鋳造用ノズル1を作製することができる。

【0027】

なお、前述した連続鋳造用ノズル1は、ジルコニアの一部を代替する耐火材としてアルミナを使用したものであるが、ジルコニアの一部を代替する耐火材としてスピネルを使用してもよい。すなわち、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、スピネル5〜30重量%とからなり、75μm以下のスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていてもよい。以下、各構成について説明するが、黒鉛およびジルコニアについては前述した連続鋳造用ノズル1と同様であり説明を省略する。

【0028】

スピネルは、ジルコニアの代替として配合されるものであり、市場価格がジルコニアの1/2程度であることから製作コストを低廉化させるために使用される。スピネルの配合量は5〜30重量%であるが、5重量%以下であると製作コストの低廉化に与える影響が小さく代替させる意義がなく、30重量%を越えると耐食性を維持できないからである。

【0029】

また、スピネルが75μm以下の粒度である場合は、15重量%を越えない範囲で配合しないと急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持することができない。なお、スピネルは75μm以下の粒度のものが15重量%を越えない範囲であれば異なる粒度のものを組み合わせて配合してもよい。

【0030】

さらに、前述した連続鋳造用ノズル1は、ジルコニアの一部を代替する耐火材としてアルミナを使用したものであるが、ジルコニアの一部を代替する耐火材としてアルミナおよびスピネル(双方)を使用してもよい。すなわち、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナおよびスピネル5〜30重量%とからなり、75μm以下のアルミナおよびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていてもよい。以下、各構成について説明するが、黒鉛およびジルコニアについては前述した連続鋳造用ノズル1と同様であり説明を省略する。

【0031】

アルミナおよびスピネルは、ジルコニアの代替として配合されるものであり、前述したように、市場価格がジルコニアより安価であることから製作コストを低廉化させるために使用される。アルミナおよびスピネルの配合量は5〜30重量%であるが、5重量%以下であると製作コストの低廉化に与える影響が小さく代替させる意義がなく、30重量%を越えると耐食性を維持できないからである。また、アルミナおよびスピネルの配合量は5〜30重量%の範囲内であれば、両者をどのような配合で組み合わせて使用してもよい。

【0032】

さらに、アルミナおよびスピネルが75μm以下の粒度である場合は、15重量%を越えない範囲で配合しないと急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持することができない。なお、アルミナおよびスピネルは75μm以下の粒度のものが15重量%を越えない範囲であれば異なる粒度のものを組み合わせて配合してもよい。

【0033】

(回転浸食試験1)

以下の表1に示すように、比較例として黒鉛5重量%とジルコニア95重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナで代替したサンプル体(M〜R)を作製した。

【0034】

【表1】

【0035】

また、以下の表2に示すように、比較例として黒鉛15重量%とジルコニア85重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナで代替したサンプル体(M〜R)を作製した。

【0036】

【表2】

【0037】

さらに、以下の表3に示すように、比較例として黒鉛25重量%とジルコニア75重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナで代替したサンプル体(M〜R)を作製した。

【0038】

【表3】

【0039】

そして、図2に示したように、回転浸食試験炉10により鋼(SS400)を1550℃に溶解しモールドパウダーを投入した状態で、各サンプル体20を4rpmで回転させながら溶鋼中に120分時間浸漬した後、引き上げて溶損量をそれぞれ測定した。それぞれの比較例の溶損量を溶損指数100として、サンプル体(A〜R)の溶損指数を算出した。

【0040】

その結果、表1ないし表3の各溶損指数が示すように、ジルコニアの一部を5〜30重量%の範囲内でアルミナに代替させても、スラグライン部として使用可能な耐食性を備えた耐火物が構成できることが確認された。より具体的には、図3に示すように、粒度の大きいアルミナを使用すれば、むしろアルミナを配合した方が耐食性が高い場合もあり、ジルコニアに比して耐食性が低くスラグライン部への使用は不向きと考えられていたアルミナも、黒鉛とジルコニアと共に配合されれば高い耐食性を示すことが確認された。

【0041】

また、表1ないし表3および図3に示すように、アルミナが75μm以下の粒度である場合(各表のO〜Rのサンプル体)は、15重量%を越えると急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持できないことが確認された。

【0042】

(回転浸食試験2)

アルミナについて行った回転浸食試験1と同様の試験をスピネルについても行った。

以下の表4に示すように、比較例として黒鉛5重量%とジルコニア95重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のスピネルで代替したサンプル体(M〜R)を作製した。

【0043】

【表4】

【0044】

また、以下の表5に示すように、比較例として黒鉛15重量%とジルコニア85重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のスピネルで代替したサンプル体(M〜R)を作製した。

【0045】

【表5】

【0046】

さらに、以下の表6に示すように、比較例として黒鉛25重量%とジルコニア75重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のスピネルで代替したサンプル体(M〜R)を作製した。

【0047】

【表6】

【0048】

そして、図2に示したように、回転浸食試験炉10により鋼(SS400)を1550℃に溶解しモールドパウダーを投入した状態で、各サンプル体20を4rpmで回転させながら溶鋼中に120分時間浸漬した後、引き上げて溶損量をそれぞれ測定した。それぞれの比較例の溶損量を溶損指数100として、サンプル体(A〜R)の溶損指数を算出した。

【0049】

その結果、表4ないし表6の各溶損指数が示すように、ジルコニアの一部を5〜30重量%の範囲内でスピネルに代替させても、スラグライン部として使用可能な耐食性を備えた耐火物が構成できることが確認された。より具体的には、図4に示すように、粒度の大きいスピネルを使用すれば、むしろスピネルを配合した方が耐食性が高い場合もあり、ジルコニアに比して耐食性が低くスラグライン部への使用は不向きと考えられていたスピネルも、黒鉛とジルコニアと共に配合すれば高い耐食性を示すことが確認された。

【0050】

また、表4ないし表6および図4に示すように、スピネルが75μm以下の粒度である場合(各表のO〜Rのサンプル体)は、15重量%を越えると急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持できないことが確認された。さらに、図3と図4の対比からスピネルを配合した場合、アルミナを配合した場合とほぼ同様の耐食性を示すことが確認された。

【0051】

(回転浸食試験3)

アルミナについて行った回転浸食試験1と同様の試験をアルミナとスピネルの双方を配合する場合について行った。

以下の表7に示すように、比較例として黒鉛5重量%とジルコニア95重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナおよびスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナおよびスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナおよびスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナおよびスピネルで代替したサンプル体(M〜R)を作製した。なお、上記のサンプル体(A〜R)においてアルミナとスピネルは略同量配合した。

【0052】

【表7】

【0053】

また、以下の表8に示すように、比較例として黒鉛15重量%とジルコニア85重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナおよびスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナおよびスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナおよびスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナおよびスピネルで代替したサンプル体(M〜R)を作製した。なお、上記のサンプル体(A〜R)においてアルミナとスピネルは略同量配合した。

【0054】

【表8】

【0055】

さらに、以下の表9に示すように、比較例として黒鉛25重量%とジルコニア75重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナおよびスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナおよびスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナおよびスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナおよびスピネルで代替したサンプル体(M〜R)を作製した。なお、上記のサンプル体(A〜R)においてアルミナとスピネルは略同量配合した。

【0056】

【表9】

【0057】

そして、図2に示したように、回転浸食試験炉10により鋼(SS400)を1550℃に溶解しモールドパウダーを投入した状態で、各サンプル体20を4rpmで回転させながら溶鋼中に120分時間浸漬した後、引き上げて溶損量をそれぞれ測定した。それぞれの比較例の溶損量を溶損指数100として、サンプル体(A〜R)の溶損指数を算出した。

【0058】

その結果、表7ないし表8の各溶損指数が示すように、ジルコニアの一部を5〜30重量%の範囲内でアルミナおよびスピネルに代替させても、スラグライン部として使用可能な耐食性を備えた耐火物が構成できることが確認された。より具体的には、図5に示すように、粒度の大きいアルミナおよびスピネルを使用すれば、むしろアルミナおよびスピネルを配合した方が耐食性が高い場合もあり、ジルコニアに比して耐食性が低くスラグライン部への使用は不向きと考えられていたアルミナおよびスピネルも、黒鉛とジルコニアと共に配合すれば高い耐食性を示すことが確認された。

【0059】

また、表7ないし表9および図5に示すように、アルミナおよびスピネルが75μm以下の粒度である場合(各表のO〜Rのサンプル体)は、15重量%を越えると急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持できないことが確認された。

【0060】

(考察)

ジルコニア−黒鉛耐火物の損耗メカニズムは、モールドパウダー中のアルカリ成分による黒鉛の脆化促進、酸化溶出、アルカリ成分他モールドパウダー成分によるジルコニアの溶解・溶出といった化学的侵蝕が主であり、その他、溶鋼流による物理的摩耗もスラグライング部の損耗を促進している。

【0061】

それらの中で、黒鉛の脆化促進、酸化溶出および溶鋼流による物理的磨耗は単位体積中の黒鉛量に関係する。すなわち、ジルコニア−黒鉛耐火物はジルコニアの比重が高いため、アルミナ−黒鉛耐火物に比べ単位体積当たりの黒鉛量が多くなり損耗しやすい。

【0062】

そこで、ジルコニアに対し、比較的比重の低いアルミナまたは/およびスピネルを一部置換すると単位体積当たりの黒鉛量が減少し、その結果、耐食性が向上すると考えられる。

【0063】

しかし、アルミナまたは/およびスピネルに置換する割合が増加し過ぎると、ジルコニアに比べ耐食性に劣るアルミナまたはスピネルが、アルカリ成分他モールドパウダーによる化学的浸食を大きくさせ耐食性を低下させてしまうと考えられる。

【0064】

また、粒径の小さいアルミナまたはスピネルの置換比率が上昇し過ぎると、ジルコニアに比べ耐食性に劣るアルミナおよびスピネルの比表面積が増加し、アルカリ成分他モールドパウダーによる化学的浸食が大きくなり、耐食性を低下させると考えられる。

【0065】

以上のように、ジルコニアの一部をアルミナまたは/およびスピネルで代替させてもスラグライン部を構成する耐火物に要求される耐食性を維持することができ、また配合する粒度によっては耐食性を向上させることができ、アルミナまたはスピネルはジルコニアに比して安価な耐火材であるため、本発明によれば、耐食性の高いスラグライン部を備えた連続鋳造用ノズルをより低廉に作製することができる。

【符号の説明】

【0066】

1 連続鋳造用ノズル

2 ノズル本体

3 ノズル内孔

4a,4b 吐出口

5 スラグライン部

6 首部

7 上端開口

【技術分野】

【0001】

本発明は、鋼などの金属の連続鋳造において、タンディッシュからモールドへの溶鋼の注入に使用される浸漬ノズルや取鍋からタンディッシュへの溶鋼の注入に使用されるロングノズル等の連続鋳造用ノズルに関するものである。

【背景技術】

【0002】

従来より、連続鋳造用ノズルのうち、浸食性の強いスラグが浮遊する溶鋼湯面付近と接するスラグライン部が特に溶損しやすくことが知られており、この溶損に起因して連続鋳造用ノズルの使用寿命が制限されている。

【0003】

この問題を解決するために、スラグに対する耐食性が顕著に良いジルコニア(ZrO2)と、スラグとの濡れ性が悪くスラグの浸透を抑制する黒鉛とからなるジルコニア−黒鉛耐火物が連続鋳造用ノズルのスラグライン部に広く使用されている(特開平5−361号公報参照)。

【0004】

しかし、上記スラグライン部を構成するジルコニア−黒鉛耐火物は、ジルコニアを大量に使用するものであり、ジルコニア自体が高価であることから、連続鋳造用ノズルの製作コストが高額化していた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−361号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本願発明者らは、ジルコニアの一部を安価な耐火材で代替しても耐食性を維持できる耐火物を鋭意研究した結果、本発明を完成するに至った。すなわち、本発明の課題は、ジルコニアの配合量を低減し安価な耐火材に代替してもスラグライン部の耐食性を維持でき、より低廉に製作可能な連続鋳造用ノズルを提供することにある。

【0007】

上記課題を解決するものは、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズルである。

【0008】

また、上記課題を解決するものは、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、スピネル5〜30重量%とからなり、75μm以下のスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズルである。

【0009】

さらに、上記課題を解決するものは、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナおよびスピネル5〜30重量%とからなり、75μm以下のアルミナおよびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズルである。

【発明の効果】

【0010】

請求項1ないし3に記載した連続鋳造用ノズルによれば、ジルコニアの配合量を低減し安価な耐火材に代替してもスラグライン部の耐食性を維持でき、より低廉に製作可能な連続鋳造用ノズルを構成できる。

【図面の簡単な説明】

【0011】

【図1】本発明の連続鋳造用ノズルの一実施例の縦断面概略図である。

【図2】回転浸食試験を説明するための試験装置の縦断面概略図である。

【図3】ジルコニアの一部をアルミナで代替した場合における回転浸食試験の試験結果を表した棒グラフである。

【図4】ジルコニアの一部をスピネルで代替した場合における回転浸食試験の試験結果を表した棒グラフである。

【図5】ジルコニアの一部をアルミナおよびスピネルで代替した場合における回転浸食試験の試験結果を表した棒グラフである。

【発明を実施するための形態】

【0012】

本発明では、スラグライン部を、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナまたは/およびスピネル5〜30重量%とからなり、75μm%以下のアルミナ/およびスピネルが15重量%を越えない範囲で調製された耐火物にて構成することにより、ジルコニアの配合量を低減し安価な耐火材に代替してもスラグライン部の耐食性を維持でき、より低廉に製作可能な連続鋳造用ノズルを実現した。

【実施例1】

【0013】

本発明の連続鋳造用ノズルを図1に示した一実施例を用いて説明する。

この実施例の連続鋳造用ノズル1は、連続鋳造用浸漬ノズルであり、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有し、ノズル本体2のスラグライン部5は、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されている。以下、各構成について順次詳述する。

【0014】

ノズル本体2は、黒鉛等や有機樹脂等の炭素含有原料と様々な酸化物を組み合わせて形成した耐火物により構成されており、略円筒体で、その上部には拡径した首部6が一体成形されている。

【0015】

ノズル本体2内には、溶鋼が流れるノズル内孔3がノズル本体2の上端から最下部に渡って形成されている。ノズル内孔3は、上部において上端開口7に連通しており、下部においては吐出口4a,4bに連通している。

【0016】

吐出口4a,4bはモールド内に溶鋼を流入させる開口であり、ノズル本体2の径方向に対向して(ノズル本体の中心軸に対して対称の位置に)設けられている。

【0017】

スラグライン部5は、浸食性の強いスラグが浮遊する溶鋼湯面付近と接する部位であり特に溶損しやすいことから、ノズル本体2の他の部位とは異なる耐食性の高い耐火物にて構成されている。

【0018】

具体的には、この実施例のスラグライン部5は、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されている。

【0019】

黒鉛は、スラグとの濡れ性が悪くスラグの浸透を抑制すること、耐熱衝撃性および耐熱スポーリング性に優れていることから配合される。この黒鉛の配合量は5〜25重量%であるが、5重量%以下であると割れやすくなり、25重量%を越えると他の耐食性耐火材の配合率が低下して耐食性を維持できなくなるからである。

【0020】

ジルコニアは、スラグに対する耐食性が顕著に良い耐火材であることから配合されるものである。このジルコニアの配合量は45〜90重量%であるが、45重量%以下であると必要な耐食性を維持できず、90重量%を越えると他の安価な耐食性耐火材で代替させる意義がなくなるからである。

【0021】

アルミナは、ジルコニアの代替として配合されるものであり、市場価格がジルコニアの1/5程度であることから製作コストを低廉化させるために使用される。アルミナの配合量は5〜30重量%であるが、5重量%以下であると製作コストの低廉化に与える影響が小さく代替させる意義がなく、30重量%を越えると耐食性を維持できないからである。

【0022】

また、アルミナが75μm以下の粒度である場合は、15重量%を越えない範囲で配合しないと急激に耐食性が低下するため、スラグライン部5として使用可能な耐食性を維持することができない。なお、アルミナは75μm以下の粒度のものが15重量%を越えない範囲であれば異なる粒度のものを組み合わせて配合してもよい。

【0023】

連続鋳造用ノズル1の製造方法としては、スラグライン部5を構成する上記耐火材にバインダーを添加して公知の方法で混練しスラグライン部用配合土を得る。他方、ノズル本体2のスラグライン部5以外の部分も黒鉛等の耐火材にバインダーを添加して公知の方法にて混練し本体用配合土を得る。

【0024】

なお、上記バインダーとしては、一般的に耐火物に使用される無機バインダーまたは有機バインダーであればどのようなものでもよいが、好ましくは有機バインダーである。有機バインダーは、カーボンボンドを形成するために使用され、例えば、フェノール樹脂、フラン樹脂、タール、ピッチ等が好適に使用できる。

【0025】

そして、ノズル成形時に、上記スラグライン部用配合土をノズルのスラグライン部に対応する枠の所定部位に充填し、上記本体用配合土を枠の他の部位に充填した後、同時に加圧成形する「同時成形方法」にて成形することができる。なお、予め製作されたノズル本体に、上記スラグライン部用配合土を後から充填する「二段階成形方法」を使用してもよい。

【0026】

ノズル成形後の焼成は、酸化防止のため、窒素,アルゴン又はCOなどの非酸化雰囲気下の焼成が好ましく、ノズル中の揮発物質を十分に揮発させるため、500〜1300℃の焼成温度にて焼成して本発明の連続鋳造用ノズル1を作製することができる。

【0027】

なお、前述した連続鋳造用ノズル1は、ジルコニアの一部を代替する耐火材としてアルミナを使用したものであるが、ジルコニアの一部を代替する耐火材としてスピネルを使用してもよい。すなわち、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、スピネル5〜30重量%とからなり、75μm以下のスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていてもよい。以下、各構成について説明するが、黒鉛およびジルコニアについては前述した連続鋳造用ノズル1と同様であり説明を省略する。

【0028】

スピネルは、ジルコニアの代替として配合されるものであり、市場価格がジルコニアの1/2程度であることから製作コストを低廉化させるために使用される。スピネルの配合量は5〜30重量%であるが、5重量%以下であると製作コストの低廉化に与える影響が小さく代替させる意義がなく、30重量%を越えると耐食性を維持できないからである。

【0029】

また、スピネルが75μm以下の粒度である場合は、15重量%を越えない範囲で配合しないと急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持することができない。なお、スピネルは75μm以下の粒度のものが15重量%を越えない範囲であれば異なる粒度のものを組み合わせて配合してもよい。

【0030】

さらに、前述した連続鋳造用ノズル1は、ジルコニアの一部を代替する耐火材としてアルミナを使用したものであるが、ジルコニアの一部を代替する耐火材としてアルミナおよびスピネル(双方)を使用してもよい。すなわち、スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナおよびスピネル5〜30重量%とからなり、75μm以下のアルミナおよびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていてもよい。以下、各構成について説明するが、黒鉛およびジルコニアについては前述した連続鋳造用ノズル1と同様であり説明を省略する。

【0031】

アルミナおよびスピネルは、ジルコニアの代替として配合されるものであり、前述したように、市場価格がジルコニアより安価であることから製作コストを低廉化させるために使用される。アルミナおよびスピネルの配合量は5〜30重量%であるが、5重量%以下であると製作コストの低廉化に与える影響が小さく代替させる意義がなく、30重量%を越えると耐食性を維持できないからである。また、アルミナおよびスピネルの配合量は5〜30重量%の範囲内であれば、両者をどのような配合で組み合わせて使用してもよい。

【0032】

さらに、アルミナおよびスピネルが75μm以下の粒度である場合は、15重量%を越えない範囲で配合しないと急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持することができない。なお、アルミナおよびスピネルは75μm以下の粒度のものが15重量%を越えない範囲であれば異なる粒度のものを組み合わせて配合してもよい。

【0033】

(回転浸食試験1)

以下の表1に示すように、比較例として黒鉛5重量%とジルコニア95重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナで代替したサンプル体(M〜R)を作製した。

【0034】

【表1】

【0035】

また、以下の表2に示すように、比較例として黒鉛15重量%とジルコニア85重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナで代替したサンプル体(M〜R)を作製した。

【0036】

【表2】

【0037】

さらに、以下の表3に示すように、比較例として黒鉛25重量%とジルコニア75重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナで代替したサンプル体(M〜R)を作製した。

【0038】

【表3】

【0039】

そして、図2に示したように、回転浸食試験炉10により鋼(SS400)を1550℃に溶解しモールドパウダーを投入した状態で、各サンプル体20を4rpmで回転させながら溶鋼中に120分時間浸漬した後、引き上げて溶損量をそれぞれ測定した。それぞれの比較例の溶損量を溶損指数100として、サンプル体(A〜R)の溶損指数を算出した。

【0040】

その結果、表1ないし表3の各溶損指数が示すように、ジルコニアの一部を5〜30重量%の範囲内でアルミナに代替させても、スラグライン部として使用可能な耐食性を備えた耐火物が構成できることが確認された。より具体的には、図3に示すように、粒度の大きいアルミナを使用すれば、むしろアルミナを配合した方が耐食性が高い場合もあり、ジルコニアに比して耐食性が低くスラグライン部への使用は不向きと考えられていたアルミナも、黒鉛とジルコニアと共に配合されれば高い耐食性を示すことが確認された。

【0041】

また、表1ないし表3および図3に示すように、アルミナが75μm以下の粒度である場合(各表のO〜Rのサンプル体)は、15重量%を越えると急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持できないことが確認された。

【0042】

(回転浸食試験2)

アルミナについて行った回転浸食試験1と同様の試験をスピネルについても行った。

以下の表4に示すように、比較例として黒鉛5重量%とジルコニア95重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のスピネルで代替したサンプル体(M〜R)を作製した。

【0043】

【表4】

【0044】

また、以下の表5に示すように、比較例として黒鉛15重量%とジルコニア85重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のスピネルで代替したサンプル体(M〜R)を作製した。

【0045】

【表5】

【0046】

さらに、以下の表6に示すように、比較例として黒鉛25重量%とジルコニア75重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のスピネルで代替したサンプル体(M〜R)を作製した。

【0047】

【表6】

【0048】

そして、図2に示したように、回転浸食試験炉10により鋼(SS400)を1550℃に溶解しモールドパウダーを投入した状態で、各サンプル体20を4rpmで回転させながら溶鋼中に120分時間浸漬した後、引き上げて溶損量をそれぞれ測定した。それぞれの比較例の溶損量を溶損指数100として、サンプル体(A〜R)の溶損指数を算出した。

【0049】

その結果、表4ないし表6の各溶損指数が示すように、ジルコニアの一部を5〜30重量%の範囲内でスピネルに代替させても、スラグライン部として使用可能な耐食性を備えた耐火物が構成できることが確認された。より具体的には、図4に示すように、粒度の大きいスピネルを使用すれば、むしろスピネルを配合した方が耐食性が高い場合もあり、ジルコニアに比して耐食性が低くスラグライン部への使用は不向きと考えられていたスピネルも、黒鉛とジルコニアと共に配合すれば高い耐食性を示すことが確認された。

【0050】

また、表4ないし表6および図4に示すように、スピネルが75μm以下の粒度である場合(各表のO〜Rのサンプル体)は、15重量%を越えると急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持できないことが確認された。さらに、図3と図4の対比からスピネルを配合した場合、アルミナを配合した場合とほぼ同様の耐食性を示すことが確認された。

【0051】

(回転浸食試験3)

アルミナについて行った回転浸食試験1と同様の試験をアルミナとスピネルの双方を配合する場合について行った。

以下の表7に示すように、比較例として黒鉛5重量%とジルコニア95重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナおよびスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナおよびスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナおよびスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナおよびスピネルで代替したサンプル体(M〜R)を作製した。なお、上記のサンプル体(A〜R)においてアルミナとスピネルは略同量配合した。

【0052】

【表7】

【0053】

また、以下の表8に示すように、比較例として黒鉛15重量%とジルコニア85重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナおよびスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナおよびスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナおよびスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナおよびスピネルで代替したサンプル体(M〜R)を作製した。なお、上記のサンプル体(A〜R)においてアルミナとスピネルは略同量配合した。

【0054】

【表8】

【0055】

さらに、以下の表9に示すように、比較例として黒鉛25重量%とジルコニア75重量%をバインダーと共に混練した後、成形した成形体を800℃で熱処理してサンプル体(サイズ:25×25×230mm)を作製した。同様にして、ジルコニアの一部を5〜30重量%の範囲でアルミナおよびスピネルに代替したサンプル体(A〜R)を作製した。より具体的には、粒度が500〜1000μmのアルミナおよびスピネルで代替したサンプル体(A〜F)、粒度75〜500μmのアルミナおよびスピネルで代替したサンプル体(G〜L)、粒度0〜75μm以下のアルミナおよびスピネルで代替したサンプル体(M〜R)を作製した。なお、上記のサンプル体(A〜R)においてアルミナとスピネルは略同量配合した。

【0056】

【表9】

【0057】

そして、図2に示したように、回転浸食試験炉10により鋼(SS400)を1550℃に溶解しモールドパウダーを投入した状態で、各サンプル体20を4rpmで回転させながら溶鋼中に120分時間浸漬した後、引き上げて溶損量をそれぞれ測定した。それぞれの比較例の溶損量を溶損指数100として、サンプル体(A〜R)の溶損指数を算出した。

【0058】

その結果、表7ないし表8の各溶損指数が示すように、ジルコニアの一部を5〜30重量%の範囲内でアルミナおよびスピネルに代替させても、スラグライン部として使用可能な耐食性を備えた耐火物が構成できることが確認された。より具体的には、図5に示すように、粒度の大きいアルミナおよびスピネルを使用すれば、むしろアルミナおよびスピネルを配合した方が耐食性が高い場合もあり、ジルコニアに比して耐食性が低くスラグライン部への使用は不向きと考えられていたアルミナおよびスピネルも、黒鉛とジルコニアと共に配合すれば高い耐食性を示すことが確認された。

【0059】

また、表7ないし表9および図5に示すように、アルミナおよびスピネルが75μm以下の粒度である場合(各表のO〜Rのサンプル体)は、15重量%を越えると急激に耐食性が低下するため、スラグライン部として使用可能な耐食性を維持できないことが確認された。

【0060】

(考察)

ジルコニア−黒鉛耐火物の損耗メカニズムは、モールドパウダー中のアルカリ成分による黒鉛の脆化促進、酸化溶出、アルカリ成分他モールドパウダー成分によるジルコニアの溶解・溶出といった化学的侵蝕が主であり、その他、溶鋼流による物理的摩耗もスラグライング部の損耗を促進している。

【0061】

それらの中で、黒鉛の脆化促進、酸化溶出および溶鋼流による物理的磨耗は単位体積中の黒鉛量に関係する。すなわち、ジルコニア−黒鉛耐火物はジルコニアの比重が高いため、アルミナ−黒鉛耐火物に比べ単位体積当たりの黒鉛量が多くなり損耗しやすい。

【0062】

そこで、ジルコニアに対し、比較的比重の低いアルミナまたは/およびスピネルを一部置換すると単位体積当たりの黒鉛量が減少し、その結果、耐食性が向上すると考えられる。

【0063】

しかし、アルミナまたは/およびスピネルに置換する割合が増加し過ぎると、ジルコニアに比べ耐食性に劣るアルミナまたはスピネルが、アルカリ成分他モールドパウダーによる化学的浸食を大きくさせ耐食性を低下させてしまうと考えられる。

【0064】

また、粒径の小さいアルミナまたはスピネルの置換比率が上昇し過ぎると、ジルコニアに比べ耐食性に劣るアルミナおよびスピネルの比表面積が増加し、アルカリ成分他モールドパウダーによる化学的浸食が大きくなり、耐食性を低下させると考えられる。

【0065】

以上のように、ジルコニアの一部をアルミナまたは/およびスピネルで代替させてもスラグライン部を構成する耐火物に要求される耐食性を維持することができ、また配合する粒度によっては耐食性を向上させることができ、アルミナまたはスピネルはジルコニアに比して安価な耐火材であるため、本発明によれば、耐食性の高いスラグライン部を備えた連続鋳造用ノズルをより低廉に作製することができる。

【符号の説明】

【0066】

1 連続鋳造用ノズル

2 ノズル本体

3 ノズル内孔

4a,4b 吐出口

5 スラグライン部

6 首部

7 上端開口

【特許請求の範囲】

【請求項1】

スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズル。

【請求項2】

スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、スピネル5〜30重量%とからなり、75μm以下のスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズル。

【請求項3】

スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナおよびスピネル5〜30重量%とからなり、75μm以下のアルミナおよびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズル。

【請求項1】

スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナ5〜30重量%とからなり、75μm以下のアルミナが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズル。

【請求項2】

スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、スピネル5〜30重量%とからなり、75μm以下のスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズル。

【請求項3】

スラグライン部が、黒鉛5〜25重量%と、ジルコニア45〜90重量%と、アルミナおよびスピネル5〜30重量%とからなり、75μm以下のアルミナおよびスピネルが15重量%を越えない範囲で調製された耐火物にて構成されていることを特徴とする連続鋳造用ノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−187622(P2012−187622A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−55217(P2011−55217)

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月14日(2011.3.14)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

[ Back to top ]