連続鋳造用浸漬ノズル

【課題】溶鋼の流入速度を緩和できると共に、左右の吐出口からの吐出量をより均一化でき、うねり等に起因する湯面変動がより少ない連続鋳造用浸漬ノズルを提供する。

【解決手段】本発明の連続鋳造用浸漬ノズル1は、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有し、ノズル内孔3は、一対の吐出口4a,4bの上部に対向して設けられ、メニスカスAの上下に渡って連続した一対の段差5a,5bを有している。

【解決手段】本発明の連続鋳造用浸漬ノズル1は、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有し、ノズル内孔3は、一対の吐出口4a,4bの上部に対向して設けられ、メニスカスAの上下に渡って連続した一対の段差5a,5bを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続鋳造用浸漬ノズルに関するものである。

【背景技術】

【0002】

連続鋳造用浸漬ノズルは、タンディッシュからモールドに溶鋼を流入するためのものであり、タンディッシュ・モールド間に配設される。モールドの湯面はセンサにて検知されており、湯面が下がると溶鋼を多く流入させ、湯面が上がると溶鋼の流入量を減少させるように制御されている。

【0003】

従って、湯面にうねりなど流入量に起因しない上下変動が生じると、良好な鋳造速度の制御ができない。このようなうねりは、溶鋼の落下流入に際してノズル内で偏流が発生し、左右の吐出口から異なる量の吐出がなされること(片流れ現象)に起因するものであり、それを抑制するために、例えば図7および図8に示すように、ノズル内孔の内面31の全周に渡って環状段差32,33を設けた連続鋳造用浸漬ノズル30が使用されている(特開平11−123509号公報)。これらの環状段差32,33は、溶鋼をノズル内孔34の中心に誘導することで偏流を抑制するよう作用するものである。

【0004】

しかし、全周に渡って環状段差が設けられていると、溶鋼がノズル内孔の中心に集中して速くなり過ぎ、これが逆に湯面変動の原因にもなっていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−123509号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本願発明者らは、左右の吐出口から均一に吐出でき、湯面変動の少ない段差を鋭気研究した結果、本発明を完成するに至った。すなわち、本発明の課題は、溶鋼の流入速度を緩和できると共に、左右の吐出口からの吐出量を均一化でき、うねり等に起因する湯面変動がより少ない連続鋳造用浸漬ノズルを提供することにある。

【0007】

上記課題を解決するものは、ノズル本体と、該ノズル本体内に設けられ溶鋼が流通するためのノズル内孔と、前記ノズル本体の下部に対向して設けられた一対の吐出口とを有し、前記ノズル内孔は、前記一対の吐出口の上部に対向して設けられ、メニスカスの上下に渡って連続した一対の段差を有していることを特徴とする連続鋳造用浸漬ノズルである。

【0008】

前記ノズル内孔の前記一対の段差の上部には、対向して設けられた一対の第2段差が形成されていることが好ましい。前記ノズル内孔の前記一対の段差の上部には、環状に形成された第2段差が設けられていてもよい。前記一対の段差は、前記ノズル内孔の内周において45〜135°の範囲内にそれぞれ形成されていることが好ましい。前記一対の段差は、厚みが5〜15mmの範囲内にそれぞれ形成されていることが好ましい。前記一対の段差は、上下方向の長さが80〜250mmの範囲内にそれぞれ形成されていることが好ましい。

【発明の効果】

【0009】

請求項1に記載した連続鋳造用ノズルによれば、溶鋼の流入速度を緩和できると共に、左右の吐出口からの吐出量をより均一化でき、湯面にうねりや流入量に起因しない上下変動がより少ない連続鋳造用浸漬ノズルを構成できる。

請求項2に記載した連続鋳造用ノズルによれば、上記請求項1の効果をより奏する連続鋳造用浸漬ノズルとなる。

請求項3に記載した連続鋳造用ノズルによれば、溶鋼の偏流をより抑制できる連続鋳造用浸漬ノズルとなる。

【図面の簡単な説明】

【0010】

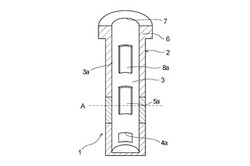

【図1】本発明の連続鋳造用浸漬ノズルの一実施例を反吐出口側で縦断した縦断面概略図である。

【図2】図1に示した連続鋳造用浸漬ノズルを吐出口側で縦断した縦断面概略図である。

【図3】本発明の連続鋳造用浸漬ノズルの他の実施例を反吐出口側で縦断した縦断面概略図である。

【図4】図3に示した連続鋳造用浸漬ノズルを吐出口側で縦断した縦断面概略図である。

【図5】湯面変動試験を説明するための斜視概略図である。

【図6】湯面変動試験における連続鋳造用浸漬ノズルの比較例を説明するための縦断面概略図である。

【図7】従来の連続鋳造用浸漬ノズルを反吐出口側で縦断した縦断面概略図である。

【図8】図7に示した連続鋳造用浸漬ノズルを吐出口側で縦断した縦断面概略図である。

【発明を実施するための形態】

【0011】

本発明では、ノズル内孔に、一対の吐出口の上部に対向して設けられメニスカスの上下に渡って連続した一対の段差を形成したことにより、メニスカス付近に至った溶鋼が、吐出口側ではノズル内孔を縮径する段差の表面に沿ってモールド内に誘導され、他方、段差が設けられていない反吐出口側ではノズル内孔の表面に沿ってモールド内に流入するため、環状段差が設けられた場合に比して溶鋼の流入速度が緩和されると共に、一対の段差は対向した位置に(ノズル本体の中心軸に対して対称の位置に)設けられているため、左右の吐出口からの吐出量も均一化され、うねり等に起因した湯面変動がより少ない連続鋳造用浸漬ノズルを実現した。

【実施例1】

【0012】

本発明の連続鋳造用ノズルを図1または図2に示した一実施例を用いて説明する。

この実施例の連続鋳造用ノズル1は、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有し、ノズル内孔3は、一対の吐出口4a,4bの上部に対向して設けられ、メニスカスAの上下に渡って連続した一対の段差5a,5bを有している。以下、各構成について順次詳述する。

【0013】

ノズル本体2は、黒鉛等や有機樹脂等の炭素含有原料と様々な酸化物を組み合わせて形成した耐火物により構成されており、略円筒体で、その上部には拡径した首部6が一体成形されている。

【0014】

ノズル本体2内には、溶鋼が流れるノズル内孔3がノズル本体2の上端から最下部に渡って形成されている。ノズル内孔3は、上部において上端開口7に連通しており、下部においては吐出口4a,4bに連通している。

【0015】

吐出口4a,4bはモールド内に溶鋼を流入させる開口であり、ノズル本体2の径方向に対向して(ノズル本体の中心軸に対して対称の位置に)設けられている。

【0016】

ノズル内孔3は、一対の吐出口4a,4bの上部に対向して(ノズル本体の中心軸に対して対称の位置に)設けられ、メニスカスAの上下に渡って連続した一対の段差5a,5bを有している。メニスカスの上下に渡ってこのような段差5a,5bが設けられることにより、メニスカス付近の溶鋼が、吐出口側ではノズル内孔3を縮径する段差5a,5bの表面に沿ってモールド内に誘導され、他方、段差が設けられていない反吐出口側ではノズル内孔3の内面3aに沿ってモールド内に流入するため、環状段差が設けられた場合に比して溶鋼の流入速度が緩和されると共に、段差5a,5bは対向した位置に(ノズル本体の中心軸に対して対称の位置に)設けられているため、左右の吐出口からの吐出量も均一化され、うねり等に起因した湯面変動がより少ない連続鋳造用浸漬ノズルが構成される。特に、本発明では、一対の段差5a,5bがメニスカスの上下に渡って連続的に設けられているため、吐出口側では、溶鋼をノズル本体2の中央に効果的に誘導することができ偏流をより抑制できる。

【0017】

なお、一対の段差5a,5bの上下端部は、それぞれノズル内孔3の内孔面に向かってテーパー面に形成されていることが好ましく、これにより、溶損および溶鋼の飛散がより少ない段差を構成できる。

【0018】

段差5a,5bはそれぞれ、ノズル内孔3の内周において45〜135°の範囲内にそれぞれ形成されていることが好ましい。45°未満であると、段差として小さすぎて偏流抑止とならないためであり、135°を越えると大きすぎて環状段差と変わらなくなって溶鋼の流速が速くなり過ぎて湯面変動が頻繁に生じるようになるからである。なお、この実施例の段差5a,5bはそれぞれ、ノズル内孔3の内周の90°の範囲に渡って設けられている。

【0019】

また、段差5a,5bはそれぞれ、厚みが5〜15mmの範囲内に形成されていることが好ましい。5mm未満であると、段差として低くすぎて偏流抑止とならないためであり、15mmを越えると高すぎて溶鋼の流速が速くなり湯面変動が頻繁に発生するようになるからである。なお、この実施例の段差5a,5bはそれぞれ、厚み10mmに形成されている。

【0020】

さらに、段差5a,5bはそれぞれ、上下方向の長さが80〜250mmの範囲内に形成されていることが好ましい。80未満であると、段差として短すぎて偏流抑止とならないためであり、250mmを越えると長すぎて内径を絞ったものと変わらなくなると共に溶鋼の流速が速くなり過ぎて湯面変動が頻繁に発生するようになるからである。なお、この実施例の段差5a,5bはそれぞれ、上下方向の長さが170mmに形成されている。

【0021】

さらに、段差5a,5bの下端は吐出口4a,4bの上端より100mm以上離間していることが好ましい。100mm未満であると、段差5a,5bによって誘導された溶鋼の下向きの流れが直接吐出口付近に影響し、良好な吐出を阻害するからである。

【0022】

ノズル内孔3の一対の段差5a,5bの上部には、対向して設けられた(ノズル本体の中心軸に対して対称の位置に)一対の第2段差8a,8bが形成されている。この実施例では、段差5a,5bの上部に設けられた第2段差も、環状段差ではなく、吐出口側のみに形成されている。これにより、溶鋼の流速がより緩和される。

【0023】

なお、一対の第2段差8a,8bの上下端部も、それぞれノズル内孔3の内孔面に向かってテーパー面に形成されていることが好ましく、これにより、溶損および溶鋼の飛散がより少ない段差を構成できる。

【0024】

第2段差8a,8bはそれぞれ、ノズル内孔3の内周において45〜135°の範囲内にそれぞれ形成されていることが好ましい。45°未満であると、段差として小さすぎて偏流抑止とならないためであり、135°を越えると大きすぎて環状段差と変わらなくなって溶鋼の流速が速くなり過ぎて湯面変動が頻繁に発生するようになるからである。なお、この実施例の第2段差8a,8bはそれぞれ、ノズル内孔3の内周の90°の範囲に渡って設けられている。

【0025】

また、第2段差8a,8bはそれぞれ、厚みが5〜15mmの範囲内に形成されていることが好ましい。5mm未満であると、段差として低くすぎて偏流抑止とならないためであり、15mmを越えると高すぎて溶鋼の流速が速くなり湯面変動が頻繁に発生するようになるからである。なお、この実施例の第2段差8a,8bはそれぞれ、厚み10mmに形成されている。

【0026】

さらに、第2段差8a,8bはそれぞれ、上下方向の長さが80〜250mmの範囲内に形成されていることが好ましい。80未満であると、段差として短すぎて偏流抑止とならないためであり、250mmを越えると長すぎて内径を絞ったものと変わらなくなると共に溶鋼の流速が速くなり湯面変動が頻繁に発生するようになるからである。なお、この実施例の段差8a,8bはそれぞれ、上下方向の長さが100mmに形成されている。

【0027】

つぎに、図3および図4に示した本発明の他の実施例について説明する。

この実施例の連続鋳造用浸漬ノズル10と連続鋳造用浸漬ノズル1との相違は、

連続鋳造用浸漬ノズル10の第2段差18が環状段差である点のみであり、他は連続鋳造用浸漬ノズル1と同様である。連続鋳造用浸漬ノズル1と同一構成部分について同一符号を付し説明を省略する。

【0028】

この実施例の第2段差18は、厚み10mm、上下方向の長さ100mmに形成された環状段差である。溶鋼の偏流は上部の方が大きいため、この実施例のように、第2段差を環状とすることにより、溶鋼の流速は速くなるが初期偏流を効果的に抑止できる。このように、第2段差が環状段差であるものも本発明の範疇に包含される。

【0029】

(湯面変動試験)

以下の実施例および比較例の連続鋳造用浸漬ノズルN(n1,n2,n3,n4,n5,n6)を、図5に示すように、モールドサイズ2000×200mmのモールド50内に深さ(浸漬した連続鋳造用浸漬ノズルNの吐出口上端から基準線Lまでの距離)200mm浸漬し、流速2.0/min.で連続鋳造用浸漬ノズルN(n1,n2,n3,n4,n5,n6)の上端開口から水をそれぞれ流入して湯面変動を観察した。具体的には、湯面変動の様子をカメラ60で撮影して観察すると共に、基準線Lからの最大変位(変動高さ)を計測して、連続鋳造用浸漬ノズルN(n1,n2,n3,n4,n5,n6)の湯面変動を数値化した。

【0030】

実施例1(n1)として、筒状体の高さ1000mm、外径130mm、内径80mmで、下部の対向する部位に一対の吐出口を設けると共に、それぞれの吐出口上端より100mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn1は、メニスカス(この試験では基準線L)の上下に渡って連続的に設けられた部分段差を有している。

【0031】

実施例2(n2)として、実施例1と同一寸法で一対の吐出口を備えた筒状体において、それぞれの吐出口上端より150mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn2も、メニスカス(この試験では基準線L)の上下に渡って連続的に設けられた部分段差を有している。

【0032】

比較例1(n3)として、実施例1と同一寸法で一対の吐出口を備えた筒状体において、吐出口上端より100mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの環状段差を一体成形した連続鋳造用浸漬ノズルを作製した。

【0033】

比較例2(n4)として、実施例1と同一寸法で一対の吐出口を備えた筒状体において、段差を形成しない連続鋳造用浸漬ノズルを作製した。

【0034】

比較例3(n5)として、図6に示すように、実施例1と同一寸法で一対の吐出口71を備えた筒状体において、吐出口71の上端より30mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差72を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn5は、メニスカス(この試験では基準線L)の下方に段差72を有している。

【0035】

比較例4(n6)として、図6に示すように、実施例1と同一寸法で一対の吐出口71を備えた筒状体において、吐出口71の上端より250mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差73を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn6は、メニスカス(この試験では基準線L)の上方に段差73を有している。

【0036】

このような湯面変動試験の結果、以下の表1に示すように、比較例1ないし比較例4の連続鋳造用浸漬ノズルn3,n4,n5,n6ではうねりが多いまたは非常に多いのに対して、実施例1および実施例2の連続鋳造用浸漬ノズルn1,n2では比較的うねりが少なかった。変動高さも比較例1ないし比較例4では30〜35mmであるのに対して、実施例の1および実施例2では25mmと小さくなった。

【0037】

また、メニスカス(この試験では基準線L)の下方に段差72を設けた比較例3の連続鋳造用浸漬ノズルn5は、吐出口71の上部に段差72によって誘導した溶鋼の流速がそのまま吐出流に影響するため湯面変動が大きくなった。さらに、メニスカス(この試験では基準線L)の上方に段差73を設けた比較例4の連続鋳造用浸漬ノズルn6は、段差73で中央に誘導された溶鋼が湯面に直接落下するため湯面変動が大きくなった。

【0038】

これらの結果より、メニスカスの上下に渡って連続的に設けられた部分段差を有した連続鋳造用浸漬ノズルn1,n2では、湯面変動が少なく、かつ小さくなることが確認された。

【0039】

【表1】

【符号の説明】

【0040】

1 連続鋳造用浸漬ノズル

2 ノズル本体

3 ノズル内孔

4a,4b 吐出口

5a,5b 段差

6 首部

7 上端開口

8a,8b 第2段差

【技術分野】

【0001】

本発明は、連続鋳造用浸漬ノズルに関するものである。

【背景技術】

【0002】

連続鋳造用浸漬ノズルは、タンディッシュからモールドに溶鋼を流入するためのものであり、タンディッシュ・モールド間に配設される。モールドの湯面はセンサにて検知されており、湯面が下がると溶鋼を多く流入させ、湯面が上がると溶鋼の流入量を減少させるように制御されている。

【0003】

従って、湯面にうねりなど流入量に起因しない上下変動が生じると、良好な鋳造速度の制御ができない。このようなうねりは、溶鋼の落下流入に際してノズル内で偏流が発生し、左右の吐出口から異なる量の吐出がなされること(片流れ現象)に起因するものであり、それを抑制するために、例えば図7および図8に示すように、ノズル内孔の内面31の全周に渡って環状段差32,33を設けた連続鋳造用浸漬ノズル30が使用されている(特開平11−123509号公報)。これらの環状段差32,33は、溶鋼をノズル内孔34の中心に誘導することで偏流を抑制するよう作用するものである。

【0004】

しかし、全周に渡って環状段差が設けられていると、溶鋼がノズル内孔の中心に集中して速くなり過ぎ、これが逆に湯面変動の原因にもなっていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−123509号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本願発明者らは、左右の吐出口から均一に吐出でき、湯面変動の少ない段差を鋭気研究した結果、本発明を完成するに至った。すなわち、本発明の課題は、溶鋼の流入速度を緩和できると共に、左右の吐出口からの吐出量を均一化でき、うねり等に起因する湯面変動がより少ない連続鋳造用浸漬ノズルを提供することにある。

【0007】

上記課題を解決するものは、ノズル本体と、該ノズル本体内に設けられ溶鋼が流通するためのノズル内孔と、前記ノズル本体の下部に対向して設けられた一対の吐出口とを有し、前記ノズル内孔は、前記一対の吐出口の上部に対向して設けられ、メニスカスの上下に渡って連続した一対の段差を有していることを特徴とする連続鋳造用浸漬ノズルである。

【0008】

前記ノズル内孔の前記一対の段差の上部には、対向して設けられた一対の第2段差が形成されていることが好ましい。前記ノズル内孔の前記一対の段差の上部には、環状に形成された第2段差が設けられていてもよい。前記一対の段差は、前記ノズル内孔の内周において45〜135°の範囲内にそれぞれ形成されていることが好ましい。前記一対の段差は、厚みが5〜15mmの範囲内にそれぞれ形成されていることが好ましい。前記一対の段差は、上下方向の長さが80〜250mmの範囲内にそれぞれ形成されていることが好ましい。

【発明の効果】

【0009】

請求項1に記載した連続鋳造用ノズルによれば、溶鋼の流入速度を緩和できると共に、左右の吐出口からの吐出量をより均一化でき、湯面にうねりや流入量に起因しない上下変動がより少ない連続鋳造用浸漬ノズルを構成できる。

請求項2に記載した連続鋳造用ノズルによれば、上記請求項1の効果をより奏する連続鋳造用浸漬ノズルとなる。

請求項3に記載した連続鋳造用ノズルによれば、溶鋼の偏流をより抑制できる連続鋳造用浸漬ノズルとなる。

【図面の簡単な説明】

【0010】

【図1】本発明の連続鋳造用浸漬ノズルの一実施例を反吐出口側で縦断した縦断面概略図である。

【図2】図1に示した連続鋳造用浸漬ノズルを吐出口側で縦断した縦断面概略図である。

【図3】本発明の連続鋳造用浸漬ノズルの他の実施例を反吐出口側で縦断した縦断面概略図である。

【図4】図3に示した連続鋳造用浸漬ノズルを吐出口側で縦断した縦断面概略図である。

【図5】湯面変動試験を説明するための斜視概略図である。

【図6】湯面変動試験における連続鋳造用浸漬ノズルの比較例を説明するための縦断面概略図である。

【図7】従来の連続鋳造用浸漬ノズルを反吐出口側で縦断した縦断面概略図である。

【図8】図7に示した連続鋳造用浸漬ノズルを吐出口側で縦断した縦断面概略図である。

【発明を実施するための形態】

【0011】

本発明では、ノズル内孔に、一対の吐出口の上部に対向して設けられメニスカスの上下に渡って連続した一対の段差を形成したことにより、メニスカス付近に至った溶鋼が、吐出口側ではノズル内孔を縮径する段差の表面に沿ってモールド内に誘導され、他方、段差が設けられていない反吐出口側ではノズル内孔の表面に沿ってモールド内に流入するため、環状段差が設けられた場合に比して溶鋼の流入速度が緩和されると共に、一対の段差は対向した位置に(ノズル本体の中心軸に対して対称の位置に)設けられているため、左右の吐出口からの吐出量も均一化され、うねり等に起因した湯面変動がより少ない連続鋳造用浸漬ノズルを実現した。

【実施例1】

【0012】

本発明の連続鋳造用ノズルを図1または図2に示した一実施例を用いて説明する。

この実施例の連続鋳造用ノズル1は、ノズル本体2と、ノズル本体2内に設けられ溶鋼が流通するためのノズル内孔3と、ノズル本体2の下部に対向して設けられた一対の吐出口4a,4bとを有し、ノズル内孔3は、一対の吐出口4a,4bの上部に対向して設けられ、メニスカスAの上下に渡って連続した一対の段差5a,5bを有している。以下、各構成について順次詳述する。

【0013】

ノズル本体2は、黒鉛等や有機樹脂等の炭素含有原料と様々な酸化物を組み合わせて形成した耐火物により構成されており、略円筒体で、その上部には拡径した首部6が一体成形されている。

【0014】

ノズル本体2内には、溶鋼が流れるノズル内孔3がノズル本体2の上端から最下部に渡って形成されている。ノズル内孔3は、上部において上端開口7に連通しており、下部においては吐出口4a,4bに連通している。

【0015】

吐出口4a,4bはモールド内に溶鋼を流入させる開口であり、ノズル本体2の径方向に対向して(ノズル本体の中心軸に対して対称の位置に)設けられている。

【0016】

ノズル内孔3は、一対の吐出口4a,4bの上部に対向して(ノズル本体の中心軸に対して対称の位置に)設けられ、メニスカスAの上下に渡って連続した一対の段差5a,5bを有している。メニスカスの上下に渡ってこのような段差5a,5bが設けられることにより、メニスカス付近の溶鋼が、吐出口側ではノズル内孔3を縮径する段差5a,5bの表面に沿ってモールド内に誘導され、他方、段差が設けられていない反吐出口側ではノズル内孔3の内面3aに沿ってモールド内に流入するため、環状段差が設けられた場合に比して溶鋼の流入速度が緩和されると共に、段差5a,5bは対向した位置に(ノズル本体の中心軸に対して対称の位置に)設けられているため、左右の吐出口からの吐出量も均一化され、うねり等に起因した湯面変動がより少ない連続鋳造用浸漬ノズルが構成される。特に、本発明では、一対の段差5a,5bがメニスカスの上下に渡って連続的に設けられているため、吐出口側では、溶鋼をノズル本体2の中央に効果的に誘導することができ偏流をより抑制できる。

【0017】

なお、一対の段差5a,5bの上下端部は、それぞれノズル内孔3の内孔面に向かってテーパー面に形成されていることが好ましく、これにより、溶損および溶鋼の飛散がより少ない段差を構成できる。

【0018】

段差5a,5bはそれぞれ、ノズル内孔3の内周において45〜135°の範囲内にそれぞれ形成されていることが好ましい。45°未満であると、段差として小さすぎて偏流抑止とならないためであり、135°を越えると大きすぎて環状段差と変わらなくなって溶鋼の流速が速くなり過ぎて湯面変動が頻繁に生じるようになるからである。なお、この実施例の段差5a,5bはそれぞれ、ノズル内孔3の内周の90°の範囲に渡って設けられている。

【0019】

また、段差5a,5bはそれぞれ、厚みが5〜15mmの範囲内に形成されていることが好ましい。5mm未満であると、段差として低くすぎて偏流抑止とならないためであり、15mmを越えると高すぎて溶鋼の流速が速くなり湯面変動が頻繁に発生するようになるからである。なお、この実施例の段差5a,5bはそれぞれ、厚み10mmに形成されている。

【0020】

さらに、段差5a,5bはそれぞれ、上下方向の長さが80〜250mmの範囲内に形成されていることが好ましい。80未満であると、段差として短すぎて偏流抑止とならないためであり、250mmを越えると長すぎて内径を絞ったものと変わらなくなると共に溶鋼の流速が速くなり過ぎて湯面変動が頻繁に発生するようになるからである。なお、この実施例の段差5a,5bはそれぞれ、上下方向の長さが170mmに形成されている。

【0021】

さらに、段差5a,5bの下端は吐出口4a,4bの上端より100mm以上離間していることが好ましい。100mm未満であると、段差5a,5bによって誘導された溶鋼の下向きの流れが直接吐出口付近に影響し、良好な吐出を阻害するからである。

【0022】

ノズル内孔3の一対の段差5a,5bの上部には、対向して設けられた(ノズル本体の中心軸に対して対称の位置に)一対の第2段差8a,8bが形成されている。この実施例では、段差5a,5bの上部に設けられた第2段差も、環状段差ではなく、吐出口側のみに形成されている。これにより、溶鋼の流速がより緩和される。

【0023】

なお、一対の第2段差8a,8bの上下端部も、それぞれノズル内孔3の内孔面に向かってテーパー面に形成されていることが好ましく、これにより、溶損および溶鋼の飛散がより少ない段差を構成できる。

【0024】

第2段差8a,8bはそれぞれ、ノズル内孔3の内周において45〜135°の範囲内にそれぞれ形成されていることが好ましい。45°未満であると、段差として小さすぎて偏流抑止とならないためであり、135°を越えると大きすぎて環状段差と変わらなくなって溶鋼の流速が速くなり過ぎて湯面変動が頻繁に発生するようになるからである。なお、この実施例の第2段差8a,8bはそれぞれ、ノズル内孔3の内周の90°の範囲に渡って設けられている。

【0025】

また、第2段差8a,8bはそれぞれ、厚みが5〜15mmの範囲内に形成されていることが好ましい。5mm未満であると、段差として低くすぎて偏流抑止とならないためであり、15mmを越えると高すぎて溶鋼の流速が速くなり湯面変動が頻繁に発生するようになるからである。なお、この実施例の第2段差8a,8bはそれぞれ、厚み10mmに形成されている。

【0026】

さらに、第2段差8a,8bはそれぞれ、上下方向の長さが80〜250mmの範囲内に形成されていることが好ましい。80未満であると、段差として短すぎて偏流抑止とならないためであり、250mmを越えると長すぎて内径を絞ったものと変わらなくなると共に溶鋼の流速が速くなり湯面変動が頻繁に発生するようになるからである。なお、この実施例の段差8a,8bはそれぞれ、上下方向の長さが100mmに形成されている。

【0027】

つぎに、図3および図4に示した本発明の他の実施例について説明する。

この実施例の連続鋳造用浸漬ノズル10と連続鋳造用浸漬ノズル1との相違は、

連続鋳造用浸漬ノズル10の第2段差18が環状段差である点のみであり、他は連続鋳造用浸漬ノズル1と同様である。連続鋳造用浸漬ノズル1と同一構成部分について同一符号を付し説明を省略する。

【0028】

この実施例の第2段差18は、厚み10mm、上下方向の長さ100mmに形成された環状段差である。溶鋼の偏流は上部の方が大きいため、この実施例のように、第2段差を環状とすることにより、溶鋼の流速は速くなるが初期偏流を効果的に抑止できる。このように、第2段差が環状段差であるものも本発明の範疇に包含される。

【0029】

(湯面変動試験)

以下の実施例および比較例の連続鋳造用浸漬ノズルN(n1,n2,n3,n4,n5,n6)を、図5に示すように、モールドサイズ2000×200mmのモールド50内に深さ(浸漬した連続鋳造用浸漬ノズルNの吐出口上端から基準線Lまでの距離)200mm浸漬し、流速2.0/min.で連続鋳造用浸漬ノズルN(n1,n2,n3,n4,n5,n6)の上端開口から水をそれぞれ流入して湯面変動を観察した。具体的には、湯面変動の様子をカメラ60で撮影して観察すると共に、基準線Lからの最大変位(変動高さ)を計測して、連続鋳造用浸漬ノズルN(n1,n2,n3,n4,n5,n6)の湯面変動を数値化した。

【0030】

実施例1(n1)として、筒状体の高さ1000mm、外径130mm、内径80mmで、下部の対向する部位に一対の吐出口を設けると共に、それぞれの吐出口上端より100mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn1は、メニスカス(この試験では基準線L)の上下に渡って連続的に設けられた部分段差を有している。

【0031】

実施例2(n2)として、実施例1と同一寸法で一対の吐出口を備えた筒状体において、それぞれの吐出口上端より150mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn2も、メニスカス(この試験では基準線L)の上下に渡って連続的に設けられた部分段差を有している。

【0032】

比較例1(n3)として、実施例1と同一寸法で一対の吐出口を備えた筒状体において、吐出口上端より100mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの環状段差を一体成形した連続鋳造用浸漬ノズルを作製した。

【0033】

比較例2(n4)として、実施例1と同一寸法で一対の吐出口を備えた筒状体において、段差を形成しない連続鋳造用浸漬ノズルを作製した。

【0034】

比較例3(n5)として、図6に示すように、実施例1と同一寸法で一対の吐出口71を備えた筒状体において、吐出口71の上端より30mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差72を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn5は、メニスカス(この試験では基準線L)の下方に段差72を有している。

【0035】

比較例4(n6)として、図6に示すように、実施例1と同一寸法で一対の吐出口71を備えた筒状体において、吐出口71の上端より250mm上方(段差位置)に上下方向の長さ(段差長さ)150mm、厚さ10mmの段差73を内周の90゜に渡って一体成形した連続鋳造用浸漬ノズルを作製した。この連続鋳造用浸漬ノズルn6は、メニスカス(この試験では基準線L)の上方に段差73を有している。

【0036】

このような湯面変動試験の結果、以下の表1に示すように、比較例1ないし比較例4の連続鋳造用浸漬ノズルn3,n4,n5,n6ではうねりが多いまたは非常に多いのに対して、実施例1および実施例2の連続鋳造用浸漬ノズルn1,n2では比較的うねりが少なかった。変動高さも比較例1ないし比較例4では30〜35mmであるのに対して、実施例の1および実施例2では25mmと小さくなった。

【0037】

また、メニスカス(この試験では基準線L)の下方に段差72を設けた比較例3の連続鋳造用浸漬ノズルn5は、吐出口71の上部に段差72によって誘導した溶鋼の流速がそのまま吐出流に影響するため湯面変動が大きくなった。さらに、メニスカス(この試験では基準線L)の上方に段差73を設けた比較例4の連続鋳造用浸漬ノズルn6は、段差73で中央に誘導された溶鋼が湯面に直接落下するため湯面変動が大きくなった。

【0038】

これらの結果より、メニスカスの上下に渡って連続的に設けられた部分段差を有した連続鋳造用浸漬ノズルn1,n2では、湯面変動が少なく、かつ小さくなることが確認された。

【0039】

【表1】

【符号の説明】

【0040】

1 連続鋳造用浸漬ノズル

2 ノズル本体

3 ノズル内孔

4a,4b 吐出口

5a,5b 段差

6 首部

7 上端開口

8a,8b 第2段差

【特許請求の範囲】

【請求項1】

ノズル本体と、該ノズル本体内に設けられ溶鋼が流通するためのノズル内孔と、前記ノズル本体の下部に対向して設けられた一対の吐出口とを有し、前記ノズル内孔は、前記一対の吐出口の上部に対向して設けられ、メニスカスの上下に渡って連続した一対の段差を有していることを特徴とする連続鋳造用浸漬ノズル。

【請求項2】

前記ノズル内孔の前記一対の段差の上部には、対向して設けられた一対の第2段差が形成されている請求項1に記載の連続鋳造用浸漬ノズル。

【請求項3】

前記ノズル内孔の前記一対の段差の上部には、環状に形成された第2段差が設けられている請求項1に記載の連続鋳造用浸漬ノズル。

【請求項1】

ノズル本体と、該ノズル本体内に設けられ溶鋼が流通するためのノズル内孔と、前記ノズル本体の下部に対向して設けられた一対の吐出口とを有し、前記ノズル内孔は、前記一対の吐出口の上部に対向して設けられ、メニスカスの上下に渡って連続した一対の段差を有していることを特徴とする連続鋳造用浸漬ノズル。

【請求項2】

前記ノズル内孔の前記一対の段差の上部には、対向して設けられた一対の第2段差が形成されている請求項1に記載の連続鋳造用浸漬ノズル。

【請求項3】

前記ノズル内孔の前記一対の段差の上部には、環状に形成された第2段差が設けられている請求項1に記載の連続鋳造用浸漬ノズル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−170981(P2012−170981A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−35329(P2011−35329)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000244176)明智セラミックス株式会社 (40)

【Fターム(参考)】

[ Back to top ]