連続鋳造設備のガイドロールセグメント

【課題】バルジングを防止するとともに、鋳片支持ロールの安定回転動作を維持可能であり、メンテナンスが簡単で、連続鋳造設備の稼動率を維持できる連続鋳造設備のガイドロールセグメントを提供する。

【解決手段】

連続鋳造設備の鋳型から引出される鋳片Cを支持する連続鋳造設備のガイドロールセグメント106であって、セグメント本体10と、このセグメント本体10に着脱可能なユニット4と、を備え、ユニット4は、ユニットフレーム41と、このユニットフレーム41に着脱可能に設けられるとともに、鋳片Cの幅方向に回転軸51を有する複数の鋳片支持ロール5と、鋳片支持ロール5を転動するバックアップロール6と、を備えることを特徴とする。

【解決手段】

連続鋳造設備の鋳型から引出される鋳片Cを支持する連続鋳造設備のガイドロールセグメント106であって、セグメント本体10と、このセグメント本体10に着脱可能なユニット4と、を備え、ユニット4は、ユニットフレーム41と、このユニットフレーム41に着脱可能に設けられるとともに、鋳片Cの幅方向に回転軸51を有する複数の鋳片支持ロール5と、鋳片支持ロール5を転動するバックアップロール6と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続鋳造設備のガイドロールセグメントに関する。

【背景技術】

【0002】

連続鋳造では、溶鋼が冷却され、表面で固化してシェルの厚みを増しながら下降していく。冷却が進むにつれて凝固シェルが成長し完全凝固するまでは、内部に未凝固溶鋼が存在するため、シェルに溶鋼静圧が発生する。一般的にシェルの剛性に対して溶鋼静圧の方が大きいため、鋳片表面に膨らみ(バルジング)が生じる。このバルジングにより、凝固シェルが張り出し変形する。その結果、内部割れや凝固最末期の濃化溶鋼の移動による中心偏析といった鋳片品質欠陥が発生するという問題がある。

【0003】

このバルジングを防ぐ方法として、鋳片を支持して案内する鋳片支持ロールを、油圧シリンダーを介して押圧し、鋳片を押圧する装置が知られている。そしてこのような装置としては、鋳片の上、下面に鋳片の移動する方向と直交する方向に軸方向を向けて当接し、鋳片を案内する上ロール、下ロールをそれぞれ支持する上フレーム、下フレームを有するガイドロールセグメントを複数配置した装置が用いられている。

【0004】

これらの鋳片支持ロールは、鋳片の圧下を繰り返すことで摩耗する。摩耗による圧下量の低下によりバルジングを防止する機能を果たさなくなる前に新しいロールと交換しなければならない。従来、摩耗したロールは、交換すべきロールが組み込まれたセグメントごとラインから取り外され、整備工場等で新しいロールに交換される。そして、再度、当該セグメントをラインに取り付ける方法で交換されてきた。

【0005】

一方、バルジングを確実に防ぐため、これらの鋳片支持ロールの撓み量を抑制する装置が用いられている。鋳片支持ロールの撓み量を抑制する方法としては、鋳片支持ロールの鋳片とは反対側に、鋳片支持ロールを転動可能に支持するバックアップロールを設けることが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−291007号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載されているようにバックアップロールを設けた場合、鋳片支持ロールには、鋳片との間に生じる摩耗に加え、バックアップロールとの間に生じる摩耗が生じる。そのため、新しいロールへの交換頻度が上がり、その度に、ガイドロールセグメントをラインから取り外すという大きな手間と、広い作業スペース、そして、時間を要する作業を行わなければならない。

また、バックアップロールを設けた場合、鋳片表面に生じる酸化スケールが鋳片支持ロールとバックアップロールとの間に侵入して引っ掛かり、鋳片支持ロールの回転が停止してしまう恐れがある。特許文献1では、この酸化スケールへの対策は検討されていない。

また、特許文献1に記載の装置では、ロールの軸受部がセグメントフレームと一体となった構造である。したがって、摩耗したロールの交換およびロールの位置調整は、整備工場にガイドロールセグメントが搬入されて初めて行うことが可能となり、メンテナンスに長時間を要する。通常、ガイドロールセグメントには、本機と予備機があり、本機をメンテナンスしている間、予備機にて操業を行う。予備機にて操業中、予備機に不具合が生じた場合、本機と交換することになるが、上述した本機のメンテナンスに長時間を要すると、このガイドロールセグメントの交換が行えず、連続鋳造設備を長時間停止させることとなり、稼働率の低下を招くという問題を生じる。

【0008】

本発明の目的は、バルジングを防止するとともに、鋳片支持ロールの安定回転動作を維持可能であり、メンテナンスが簡単で、連続鋳造設備の稼動率を維持できる連続鋳造設備のガイドロールセグメントを提供することにある。

【課題を解決するための手段】

【0009】

本発明は、連続鋳造設備の鋳型から引出される鋳片を支持する連続鋳造設備のガイドロールセグメントであって、セグメント本体と、このセグメント本体に着脱可能なユニットと、を備え、前記ユニットは、ユニットフレームと、このユニットフレームに着脱可能に設けられるとともに、前記鋳片の幅方向に回転軸を有する複数の鋳片支持ロールと、前記鋳片支持ロールを転動するバックアップロールとを備えること、を特徴とする。

【0010】

この発明によれば、ユニットをユニットフレームと、このユニットフレームに着脱可能な鋳片支持ロールと、この鋳片支持ロールに転動するバックアップロールとから構成し、このユニットをセグメント本体に着脱可能に設けたので、例えば予備のユニットにおいて、ユニット単体の状態で予めロール位置の調整を行える。したがって、ガイドロールセグメントの整備工場搬入後にロール位置を調整する必要がなく、メンテナンス時間の短縮が可能になる。また、軸位置の調整を行う場合においても、ガイドロールセグメント上ではなく、ユニットを取り外して、地上で行うことができるので、メンテナンス作業が容易に行える。なお、「転動」とは、隣接する部材に接触して回転すること、または転がり動くこと、を示し、一方の部材が転動により他方の部材を駆動するものとは限らない。

【0011】

また、本発明の連続鋳造設備のガイドロールセグメントにおいて、前記バックアップロールは、その外周面の鋳片と接触する領域に凹部を備えることが好ましい。

【0012】

連続鋳造設備において、鋳型から出た鋳片には、二次冷却水スプレーによる処理や空気中の酸素との反応により、表面に酸化スケールが形成される。この酸化スケールの一部は、鋳片を転動する鋳片支持ロールに剥離して付着する。そして、バックアップロールは、表面に酸化スケールが付着した鋳片支持ロールを転動することとなる。この際、本発明によれば、バックアップロールが凹部を備えるので、鋳片支持ロールに付着した酸化スケールがこの凹部に収容され、鋳片支持ロールの転動に伴って外部へ排出される。したがって、バックアップロールとの間に酸化スケールが侵入して引っ掛かることにより鋳片支持ロールおよびバックアップロールの回転が停止する等の回転不良を防ぐことができる。

【0013】

また、本発明の連続鋳造設備のガイドロールセグメントにおいて、前記鋳片支持ロールの回転軸は、この鋳片支持ロールを前記鋳片の厚み方向に変位可能な軸受に保持されていることが好ましい。

この発明によれば、鋳片支持ロールは、その回転軸が前記鋳片の厚み方向に変位可能な軸受に保持されているので、鋳片の厚み方向の軸位置は、バックアップロールの鋳片の厚み方向の転動面により決定される。したがって、鋳片支持ロールまたはバックアップロールが摩耗した場合の前記ロールの当たり(隙間)調整のためのメンテナンスは、バックアップロールをシム調整するだけでよく、これにより鋳片支持ロールの軸位置を簡単に決定できる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係るガイドロールセグメントを備えた連続鋳造装置を示す概略図である。

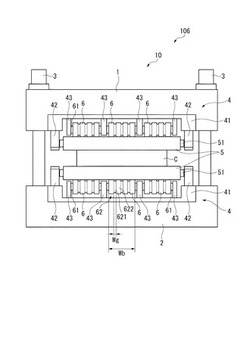

【図2】前記ガイドロールセグメントの概略図である。

【図3】前記ガイドロールセグメントを構成するユニットの一部の側面図である。

【図4】図3のA−A断面を示す断面図である。

【図5】前記ガイドロールセグメントの一部拡大図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。

図1に本発明のガイドロールセグメントを用いた連続鋳造設備の全体の構成を示し、図2に本発明の連続鋳造設備のガイドロールセグメントを示す。

【0016】

図1において、連続鋳造設備100は、溶鋼101が満たされる取鍋102と、取鍋102の底部に設けられた取鍋ノズル103の下方に設けられるタンディッシュ105と、タンディッシュ105の底部に設けられたタンディッシュノズルの下方に設けられる鋳型104と、鋳片案内経路を備えている。鋳片案内経路は、複数のガイドロールセグメント106と、複数の載置ローラ107とを備え、複数のガイドロールセグメント106により、円弧状に沿って湾曲した湾曲帯110と水平帯111が形成されている。

【0017】

この連続鋳造設備100において、取鍋102に満たされた溶鋼101は、取鍋ノズル103の開閉により、取鍋ノズル103の筒孔から流出し、下方のタンディッシュ105に一旦貯蔵される。次に、溶鋼101は、底部に設けられたタンディッシュノズルにて溶鋼101を鋳型104に流し込まれるとともに、タンディッシュ105内の溶鋼上部に浮遊したスラグを分離される。鋳型104に流れ込んだ溶鋼101は、その溶鋼表面が冷却されて凝固し、鋳片Cとなる。その後、鋳片Cは、複数のガイドロールセグメント106によって、支持されながら、円弧状に沿って湾曲するように湾曲帯110を誘導され、水平帯111を経て、複数の載置ローラ107により次工程へと送られる。

【0018】

図1に示すようにガイドロールセグメント106は、鋳片Cの移動方向と直交する方向に回転軸51を有し、鋳片Cを転動する複数の鋳片支持ロール5と、鋳片支持ロール5を転動するバックアップロール6を備え、鋳片Cの凝固末期に、バルジングを防ぐとともに、鋳片Cの中心部で溶鋼成分が偏析しないように軽圧下を施すものである。なお、連続鋳造設備100において、ガイドロールセグメント106は、鋳片Cの移動方向に沿って設けられた図示しないベースに複数連続して設置されている。

【0019】

図2にこのガイドロールセグメント106の詳細を示し説明する。

ガイドロールセグメント106は、図示しないベースに着脱可能に取り付けられるセグメント本体10を備え、セグメント本体10は、鋳片Cの厚み方向上下に鋳片Cを挟んで対向する上側フレーム1および下側フレーム2と、上側フレーム1と下側フレーム2とを4隅で連結する油圧シリンダー3を備えている。

そして、上側フレーム1および下側フレーム2には、それぞれ、1本の鋳片支持ロール5と、この鋳片支持ロール5を転動するバックアップロール6とを備えるユニット4が鋳片Cの移動方向に沿って5つずつ設けられている。

【0020】

上側フレーム1および下側フレーム2において、ユニット4は、鋳片支持ロール5の回転軸51が、鋳片Cの長手方向(鋳片の送り方向)と直交するとともに、鋳片Cの法線方向(すなわち厚み方向)に鋳片Cを挟んで対になるよう配置されている。

そして、油圧シリンダー3により、上側フレーム1が下側フレーム2に向かって圧下されると、上側フレーム1に取り付けられたユニット4の鋳片支持ロール5がバックアップロール6でサポートされつつ圧下される。これにより、上下で対となっている鋳片支持ロール5間に鋳片Cが挟まれ、未凝固状態ではバルジングが抑制され、凝固末期ではバルジングを抑制しつつ軽圧下されるようになっている。

【0021】

ユニット4は、ユニットフレーム41と、ユニットフレーム41に着脱可能に設けられた1本の鋳片支持ロール5と、この鋳片支持ロールを転動するバックアップロールとを備え、ユニットフレーム41は、鋳片支持ロール5の回転軸51の両端を支持する第1軸受部42と、このバックアップロール6の回転軸61を支持する第2軸受部43とを備えている。

【0022】

第1軸受部42は、図3および図4にも示すように、箱状に形成され、内部には、鋳片Cの移動方向に対し法線方向、すなわち、鋳片Cの厚さ方向に延びる嵌合部421と、この嵌合部421に嵌合して鋳片Cの厚さ方向に変位(スライド)可能な軸受箱422と、鋳片支持ロール5の回転抵抗を低減する軸受423とを備えている。

【0023】

第2軸受部43は、バックアップロール6の回転軸61を受け、バックアップロール6を、回転可能にユニットフレーム41に支持するとともに、シム調整により、鋳片支持ロール5を回転軸51に対し鋳片Cと反対側において転動可能に支持している。

【0024】

鋳片支持ロール5は、回転軸51が軸受423を介し、鋳片Cの厚さ方向にスライド可能にユニットフレーム41に支持され、鋳片Cを転動する。鋳片支持ロール5の回転軸51に対して鋳片Cと反対側には、バックアップロール6が当接されている。回転軸51が鋳片Cの厚さ方向にスライド可能に支持されているため、鋳片支持ロール5の鋳片Cの厚さ方向おける位置は、バックアップロール6のシム調整により決定される。そして、これにより両者は常に転動可能に当接した状態を保つことができるようになっている。

また、鋳片支持ロール5は、鋳造中のバルジング反力あるいは軽圧下反力により、鋳片Cの厚み方向外側に力を受ける。鋳片支持ロール5の回転軸51は、嵌合部421に嵌合し、かつ鋳片支持ロール5はバックアップロール6に押し当てられているため、鋳片支持ロール5は鋳造方向および鋳片Cの厚さ方向の両方向に対して位置が規制され、バルジングを抑制しつつ安定した転動を維持できる。

【0025】

バックアップロール6は、図2に示すように鋳片支持ロール5を軸方向に分割した形状を有しており、1本の鋳片支持ロール5に3つのバックアップロール6が軸方向に沿って当接されている。

バックアップロール6の外周面62は、転動方向に沿ってリング状に形成された幅寸法Wgの複数の凹部621を備えている。この凹部621は、バックアップロール6の軸方向に等間隔で設けられており、その幅寸法をWg、凹部621の数をn(ただし、n≧1)、外周面62の幅寸法をWbとすると、Wb>nWgの関係を有している。

【0026】

次に、本実施形態に係るガイドロールセグメント106の作用について説明する。

図5は、ガイドロールセグメント106が連続鋳造設備100の水平帯111に配置されている場合の鋳片C、鋳片支持ロール5およびバックアップロール6を模式的に示した模式図である。水平帯111において、鋳片Cの表面に生じた酸化スケールSは特に鋳片Cの下部に堆積する。この酸化スケールSは、鋳片支持ロール5が鋳片C表面を転動することで剥離し、その後鋳片支持ロール5に付着する。バックアップロール6は、表面に酸化スケールSが付着した鋳片支持ロール5を転動することとなるが、鋳片支持ロール5に付着した酸化スケールSはバックアップロール6の外周面62に形成された凹部621に流れ込んで収容され、バックアップロール6の回転(転動)に伴い、外部に排出される。したがって、酸化スケールSは、鋳片支持ロール5とバックアップロール6の外周面62との間に侵入して引っ掛かることなく、鋳片支持ロール5およびバックアップロール6の安定した回転稼動が可能になり、その結果、鋳造停止することなく安定した操業が可能となる。また、これらのロールの回転不良が起こると、鋳片Cと鋳片支持ロール5間の摩擦により鋳片Cに引っかき傷が生じるが、このような傷の発生も防止できる。

なお、鋳片支持ロール5に凹部621を形成すると、鋳片C表面に凹部621が模様として転写されるため、凹部621はバックアップロール6に形成する必要がある。

【0027】

次に、鋳片支持ロール5が摩耗した場合などのメンテナンスについて説明する。

鋳片支持ロール5が摩耗した場合、鋳片Cの厚み方向における鋳片支持ロール5間の寸法が初期設定寸法より大きくなり、バルジングを防止できなくなる、あるいは所定の軽圧下が実施できなくなる。この場合には、鋳片支持ロール5およびバックアップロール6、あるいはバックアップロール6の位置を鋳片Cの厚さ方向に調整する必要がある。この場合、まず、調整の必要がある鋳片支持ロール5およびバックアップロール6が設けられたユニット4をガイドロールセグメント106から取り外す。次いで、第1軸受部42ごと鋳片支持ロール5をユニットフレーム41から取り外す。そして、鋳片支持ロール5に当接するバックアップロール6を高さが同じになるよう第2軸受部43でシム調整する。シム調整完了後、第1軸受部42が取り付けられた状態の鋳片支持ロール5をバックアップロール6上へ配置し、第1軸受部42をユニットフレーム41に、ボルト等で固定する。軸受箱422はスライド可能なため、鋳片支持ロール5の第1軸受部42でのシム調整は必要なく、鋳片支持ロール5とバックアップロール6はすき間を生じることなく当接する。

【0028】

整備のために鋳片支持ロール5を交換する場合においても、上記と同様の手順で鋳片支持ロール5を取り外し、バックアップロール6のシム調整を行った上で新しい鋳片支持ロール5を取り付ければよい。

これらの作業においては、まずガイドロールセグメント106をオフラインに移動して、その後該当するユニット4を取り外すが、ガイドロールセグメント106から該当ユニット4を取り外して作業を行えるため、地上での作業が可能となる。したがって、ガイドロールセグメント106上よりも効率よく作業を行うことができる。

【0029】

なお、本発明は、前記実施形態に限定されるものではなく、本発明の目的を達成できる他の構成等を含み、以下に示すような変形等も本発明に含まれる。

例えば、前記実施形態では、凹部621をリング状としたが、これに限らず、転動方向に沿って形成される凹部621であれば、螺旋状や格子状としてもよいし、ディンプルであってもよい。また、凹部621は、外周面62を切削して形成するものに限らず、外周面62に凹凸が形成されるものであれば足りる。すなわち、外周面62に凸状部を形成したものであってもよい。さらに、凹部621は、すべてのバックアップロール6に設けなくてもよい。例えば、酸化スケールSの堆積しにくい鋳片Cの上側に設けられるバックアップロール6には、凹部621のないものを用いてもよい。

【0030】

また、ユニット4は1本の鋳片支持ロール5を備える構成としたが、2本以上としてもよい。さらに、バックアップロール6は1本の鋳片支持ロール5につき3本としたが、これに限らず、1本以上であればよい。ただし、鋳片支持ロール5を支持し、鋳片Cの厚み方向の位置を決定する観点から、1本の場合には、鋳片支持ロール5の軸方向の中心に配置され、複数本の場合には、鋳片支持ロール5の両端に対してそれぞれ均等な位置に配置されることが好ましい。また、バックアップロール6の長さ寸法には特に制限はなく、鋳片支持ロール5と同じ長さ寸法を有していてもよい。また、3本以上で奇数本のバックアップロール6を有する場合、鋳片支持ロール5の軸方向の中心に対して、左右に対称に配置されるバックアップロール6の長さ寸法は同じであることが好ましい。その際、隣接するバックアップロール6の長さ寸法は異なっていてもよい。

さらに、上側フレーム1および下側フレーム2は、それぞれユニット4を5個備えるものとしたが、1個以上であれば、これに限らない。例えば、より少ない数のユニット4を備え鋳片Cの送り方向の長さを短くしたガイドロールセグメントであってもよい。

そして、連続鋳造設備100としては、円弧状に沿って湾曲した湾曲帯110と水平帯111が形成された円弧型のものを用いたが、これに限らず、垂直型や垂直・曲げ型のものでもよい。

また、ガイドロールセグメント106は、凝固末期に限らず、バルジングを抑制する目的で凝固末期より上流の任意の位置に配置して用いることができる。

【0031】

その他、本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【産業上の利用可能性】

【0032】

本発明は、連続鋳造設備のガイドロールセグメントや軽圧下装置として用いることができる。

【符号の説明】

【0033】

1…上側フレーム、2…下側フレーム、4…ユニット、5…鋳片支持ロール、6…バックアップロール、10…セグメント本体、41…ユニットフレーム、51…回転軸、62…外周面、100…連続鋳造設備、104…鋳型、106…ガイドロールセグメント、423…軸受、621…凹部、C…鋳片

【技術分野】

【0001】

本発明は、連続鋳造設備のガイドロールセグメントに関する。

【背景技術】

【0002】

連続鋳造では、溶鋼が冷却され、表面で固化してシェルの厚みを増しながら下降していく。冷却が進むにつれて凝固シェルが成長し完全凝固するまでは、内部に未凝固溶鋼が存在するため、シェルに溶鋼静圧が発生する。一般的にシェルの剛性に対して溶鋼静圧の方が大きいため、鋳片表面に膨らみ(バルジング)が生じる。このバルジングにより、凝固シェルが張り出し変形する。その結果、内部割れや凝固最末期の濃化溶鋼の移動による中心偏析といった鋳片品質欠陥が発生するという問題がある。

【0003】

このバルジングを防ぐ方法として、鋳片を支持して案内する鋳片支持ロールを、油圧シリンダーを介して押圧し、鋳片を押圧する装置が知られている。そしてこのような装置としては、鋳片の上、下面に鋳片の移動する方向と直交する方向に軸方向を向けて当接し、鋳片を案内する上ロール、下ロールをそれぞれ支持する上フレーム、下フレームを有するガイドロールセグメントを複数配置した装置が用いられている。

【0004】

これらの鋳片支持ロールは、鋳片の圧下を繰り返すことで摩耗する。摩耗による圧下量の低下によりバルジングを防止する機能を果たさなくなる前に新しいロールと交換しなければならない。従来、摩耗したロールは、交換すべきロールが組み込まれたセグメントごとラインから取り外され、整備工場等で新しいロールに交換される。そして、再度、当該セグメントをラインに取り付ける方法で交換されてきた。

【0005】

一方、バルジングを確実に防ぐため、これらの鋳片支持ロールの撓み量を抑制する装置が用いられている。鋳片支持ロールの撓み量を抑制する方法としては、鋳片支持ロールの鋳片とは反対側に、鋳片支持ロールを転動可能に支持するバックアップロールを設けることが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−291007号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載されているようにバックアップロールを設けた場合、鋳片支持ロールには、鋳片との間に生じる摩耗に加え、バックアップロールとの間に生じる摩耗が生じる。そのため、新しいロールへの交換頻度が上がり、その度に、ガイドロールセグメントをラインから取り外すという大きな手間と、広い作業スペース、そして、時間を要する作業を行わなければならない。

また、バックアップロールを設けた場合、鋳片表面に生じる酸化スケールが鋳片支持ロールとバックアップロールとの間に侵入して引っ掛かり、鋳片支持ロールの回転が停止してしまう恐れがある。特許文献1では、この酸化スケールへの対策は検討されていない。

また、特許文献1に記載の装置では、ロールの軸受部がセグメントフレームと一体となった構造である。したがって、摩耗したロールの交換およびロールの位置調整は、整備工場にガイドロールセグメントが搬入されて初めて行うことが可能となり、メンテナンスに長時間を要する。通常、ガイドロールセグメントには、本機と予備機があり、本機をメンテナンスしている間、予備機にて操業を行う。予備機にて操業中、予備機に不具合が生じた場合、本機と交換することになるが、上述した本機のメンテナンスに長時間を要すると、このガイドロールセグメントの交換が行えず、連続鋳造設備を長時間停止させることとなり、稼働率の低下を招くという問題を生じる。

【0008】

本発明の目的は、バルジングを防止するとともに、鋳片支持ロールの安定回転動作を維持可能であり、メンテナンスが簡単で、連続鋳造設備の稼動率を維持できる連続鋳造設備のガイドロールセグメントを提供することにある。

【課題を解決するための手段】

【0009】

本発明は、連続鋳造設備の鋳型から引出される鋳片を支持する連続鋳造設備のガイドロールセグメントであって、セグメント本体と、このセグメント本体に着脱可能なユニットと、を備え、前記ユニットは、ユニットフレームと、このユニットフレームに着脱可能に設けられるとともに、前記鋳片の幅方向に回転軸を有する複数の鋳片支持ロールと、前記鋳片支持ロールを転動するバックアップロールとを備えること、を特徴とする。

【0010】

この発明によれば、ユニットをユニットフレームと、このユニットフレームに着脱可能な鋳片支持ロールと、この鋳片支持ロールに転動するバックアップロールとから構成し、このユニットをセグメント本体に着脱可能に設けたので、例えば予備のユニットにおいて、ユニット単体の状態で予めロール位置の調整を行える。したがって、ガイドロールセグメントの整備工場搬入後にロール位置を調整する必要がなく、メンテナンス時間の短縮が可能になる。また、軸位置の調整を行う場合においても、ガイドロールセグメント上ではなく、ユニットを取り外して、地上で行うことができるので、メンテナンス作業が容易に行える。なお、「転動」とは、隣接する部材に接触して回転すること、または転がり動くこと、を示し、一方の部材が転動により他方の部材を駆動するものとは限らない。

【0011】

また、本発明の連続鋳造設備のガイドロールセグメントにおいて、前記バックアップロールは、その外周面の鋳片と接触する領域に凹部を備えることが好ましい。

【0012】

連続鋳造設備において、鋳型から出た鋳片には、二次冷却水スプレーによる処理や空気中の酸素との反応により、表面に酸化スケールが形成される。この酸化スケールの一部は、鋳片を転動する鋳片支持ロールに剥離して付着する。そして、バックアップロールは、表面に酸化スケールが付着した鋳片支持ロールを転動することとなる。この際、本発明によれば、バックアップロールが凹部を備えるので、鋳片支持ロールに付着した酸化スケールがこの凹部に収容され、鋳片支持ロールの転動に伴って外部へ排出される。したがって、バックアップロールとの間に酸化スケールが侵入して引っ掛かることにより鋳片支持ロールおよびバックアップロールの回転が停止する等の回転不良を防ぐことができる。

【0013】

また、本発明の連続鋳造設備のガイドロールセグメントにおいて、前記鋳片支持ロールの回転軸は、この鋳片支持ロールを前記鋳片の厚み方向に変位可能な軸受に保持されていることが好ましい。

この発明によれば、鋳片支持ロールは、その回転軸が前記鋳片の厚み方向に変位可能な軸受に保持されているので、鋳片の厚み方向の軸位置は、バックアップロールの鋳片の厚み方向の転動面により決定される。したがって、鋳片支持ロールまたはバックアップロールが摩耗した場合の前記ロールの当たり(隙間)調整のためのメンテナンスは、バックアップロールをシム調整するだけでよく、これにより鋳片支持ロールの軸位置を簡単に決定できる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係るガイドロールセグメントを備えた連続鋳造装置を示す概略図である。

【図2】前記ガイドロールセグメントの概略図である。

【図3】前記ガイドロールセグメントを構成するユニットの一部の側面図である。

【図4】図3のA−A断面を示す断面図である。

【図5】前記ガイドロールセグメントの一部拡大図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。

図1に本発明のガイドロールセグメントを用いた連続鋳造設備の全体の構成を示し、図2に本発明の連続鋳造設備のガイドロールセグメントを示す。

【0016】

図1において、連続鋳造設備100は、溶鋼101が満たされる取鍋102と、取鍋102の底部に設けられた取鍋ノズル103の下方に設けられるタンディッシュ105と、タンディッシュ105の底部に設けられたタンディッシュノズルの下方に設けられる鋳型104と、鋳片案内経路を備えている。鋳片案内経路は、複数のガイドロールセグメント106と、複数の載置ローラ107とを備え、複数のガイドロールセグメント106により、円弧状に沿って湾曲した湾曲帯110と水平帯111が形成されている。

【0017】

この連続鋳造設備100において、取鍋102に満たされた溶鋼101は、取鍋ノズル103の開閉により、取鍋ノズル103の筒孔から流出し、下方のタンディッシュ105に一旦貯蔵される。次に、溶鋼101は、底部に設けられたタンディッシュノズルにて溶鋼101を鋳型104に流し込まれるとともに、タンディッシュ105内の溶鋼上部に浮遊したスラグを分離される。鋳型104に流れ込んだ溶鋼101は、その溶鋼表面が冷却されて凝固し、鋳片Cとなる。その後、鋳片Cは、複数のガイドロールセグメント106によって、支持されながら、円弧状に沿って湾曲するように湾曲帯110を誘導され、水平帯111を経て、複数の載置ローラ107により次工程へと送られる。

【0018】

図1に示すようにガイドロールセグメント106は、鋳片Cの移動方向と直交する方向に回転軸51を有し、鋳片Cを転動する複数の鋳片支持ロール5と、鋳片支持ロール5を転動するバックアップロール6を備え、鋳片Cの凝固末期に、バルジングを防ぐとともに、鋳片Cの中心部で溶鋼成分が偏析しないように軽圧下を施すものである。なお、連続鋳造設備100において、ガイドロールセグメント106は、鋳片Cの移動方向に沿って設けられた図示しないベースに複数連続して設置されている。

【0019】

図2にこのガイドロールセグメント106の詳細を示し説明する。

ガイドロールセグメント106は、図示しないベースに着脱可能に取り付けられるセグメント本体10を備え、セグメント本体10は、鋳片Cの厚み方向上下に鋳片Cを挟んで対向する上側フレーム1および下側フレーム2と、上側フレーム1と下側フレーム2とを4隅で連結する油圧シリンダー3を備えている。

そして、上側フレーム1および下側フレーム2には、それぞれ、1本の鋳片支持ロール5と、この鋳片支持ロール5を転動するバックアップロール6とを備えるユニット4が鋳片Cの移動方向に沿って5つずつ設けられている。

【0020】

上側フレーム1および下側フレーム2において、ユニット4は、鋳片支持ロール5の回転軸51が、鋳片Cの長手方向(鋳片の送り方向)と直交するとともに、鋳片Cの法線方向(すなわち厚み方向)に鋳片Cを挟んで対になるよう配置されている。

そして、油圧シリンダー3により、上側フレーム1が下側フレーム2に向かって圧下されると、上側フレーム1に取り付けられたユニット4の鋳片支持ロール5がバックアップロール6でサポートされつつ圧下される。これにより、上下で対となっている鋳片支持ロール5間に鋳片Cが挟まれ、未凝固状態ではバルジングが抑制され、凝固末期ではバルジングを抑制しつつ軽圧下されるようになっている。

【0021】

ユニット4は、ユニットフレーム41と、ユニットフレーム41に着脱可能に設けられた1本の鋳片支持ロール5と、この鋳片支持ロールを転動するバックアップロールとを備え、ユニットフレーム41は、鋳片支持ロール5の回転軸51の両端を支持する第1軸受部42と、このバックアップロール6の回転軸61を支持する第2軸受部43とを備えている。

【0022】

第1軸受部42は、図3および図4にも示すように、箱状に形成され、内部には、鋳片Cの移動方向に対し法線方向、すなわち、鋳片Cの厚さ方向に延びる嵌合部421と、この嵌合部421に嵌合して鋳片Cの厚さ方向に変位(スライド)可能な軸受箱422と、鋳片支持ロール5の回転抵抗を低減する軸受423とを備えている。

【0023】

第2軸受部43は、バックアップロール6の回転軸61を受け、バックアップロール6を、回転可能にユニットフレーム41に支持するとともに、シム調整により、鋳片支持ロール5を回転軸51に対し鋳片Cと反対側において転動可能に支持している。

【0024】

鋳片支持ロール5は、回転軸51が軸受423を介し、鋳片Cの厚さ方向にスライド可能にユニットフレーム41に支持され、鋳片Cを転動する。鋳片支持ロール5の回転軸51に対して鋳片Cと反対側には、バックアップロール6が当接されている。回転軸51が鋳片Cの厚さ方向にスライド可能に支持されているため、鋳片支持ロール5の鋳片Cの厚さ方向おける位置は、バックアップロール6のシム調整により決定される。そして、これにより両者は常に転動可能に当接した状態を保つことができるようになっている。

また、鋳片支持ロール5は、鋳造中のバルジング反力あるいは軽圧下反力により、鋳片Cの厚み方向外側に力を受ける。鋳片支持ロール5の回転軸51は、嵌合部421に嵌合し、かつ鋳片支持ロール5はバックアップロール6に押し当てられているため、鋳片支持ロール5は鋳造方向および鋳片Cの厚さ方向の両方向に対して位置が規制され、バルジングを抑制しつつ安定した転動を維持できる。

【0025】

バックアップロール6は、図2に示すように鋳片支持ロール5を軸方向に分割した形状を有しており、1本の鋳片支持ロール5に3つのバックアップロール6が軸方向に沿って当接されている。

バックアップロール6の外周面62は、転動方向に沿ってリング状に形成された幅寸法Wgの複数の凹部621を備えている。この凹部621は、バックアップロール6の軸方向に等間隔で設けられており、その幅寸法をWg、凹部621の数をn(ただし、n≧1)、外周面62の幅寸法をWbとすると、Wb>nWgの関係を有している。

【0026】

次に、本実施形態に係るガイドロールセグメント106の作用について説明する。

図5は、ガイドロールセグメント106が連続鋳造設備100の水平帯111に配置されている場合の鋳片C、鋳片支持ロール5およびバックアップロール6を模式的に示した模式図である。水平帯111において、鋳片Cの表面に生じた酸化スケールSは特に鋳片Cの下部に堆積する。この酸化スケールSは、鋳片支持ロール5が鋳片C表面を転動することで剥離し、その後鋳片支持ロール5に付着する。バックアップロール6は、表面に酸化スケールSが付着した鋳片支持ロール5を転動することとなるが、鋳片支持ロール5に付着した酸化スケールSはバックアップロール6の外周面62に形成された凹部621に流れ込んで収容され、バックアップロール6の回転(転動)に伴い、外部に排出される。したがって、酸化スケールSは、鋳片支持ロール5とバックアップロール6の外周面62との間に侵入して引っ掛かることなく、鋳片支持ロール5およびバックアップロール6の安定した回転稼動が可能になり、その結果、鋳造停止することなく安定した操業が可能となる。また、これらのロールの回転不良が起こると、鋳片Cと鋳片支持ロール5間の摩擦により鋳片Cに引っかき傷が生じるが、このような傷の発生も防止できる。

なお、鋳片支持ロール5に凹部621を形成すると、鋳片C表面に凹部621が模様として転写されるため、凹部621はバックアップロール6に形成する必要がある。

【0027】

次に、鋳片支持ロール5が摩耗した場合などのメンテナンスについて説明する。

鋳片支持ロール5が摩耗した場合、鋳片Cの厚み方向における鋳片支持ロール5間の寸法が初期設定寸法より大きくなり、バルジングを防止できなくなる、あるいは所定の軽圧下が実施できなくなる。この場合には、鋳片支持ロール5およびバックアップロール6、あるいはバックアップロール6の位置を鋳片Cの厚さ方向に調整する必要がある。この場合、まず、調整の必要がある鋳片支持ロール5およびバックアップロール6が設けられたユニット4をガイドロールセグメント106から取り外す。次いで、第1軸受部42ごと鋳片支持ロール5をユニットフレーム41から取り外す。そして、鋳片支持ロール5に当接するバックアップロール6を高さが同じになるよう第2軸受部43でシム調整する。シム調整完了後、第1軸受部42が取り付けられた状態の鋳片支持ロール5をバックアップロール6上へ配置し、第1軸受部42をユニットフレーム41に、ボルト等で固定する。軸受箱422はスライド可能なため、鋳片支持ロール5の第1軸受部42でのシム調整は必要なく、鋳片支持ロール5とバックアップロール6はすき間を生じることなく当接する。

【0028】

整備のために鋳片支持ロール5を交換する場合においても、上記と同様の手順で鋳片支持ロール5を取り外し、バックアップロール6のシム調整を行った上で新しい鋳片支持ロール5を取り付ければよい。

これらの作業においては、まずガイドロールセグメント106をオフラインに移動して、その後該当するユニット4を取り外すが、ガイドロールセグメント106から該当ユニット4を取り外して作業を行えるため、地上での作業が可能となる。したがって、ガイドロールセグメント106上よりも効率よく作業を行うことができる。

【0029】

なお、本発明は、前記実施形態に限定されるものではなく、本発明の目的を達成できる他の構成等を含み、以下に示すような変形等も本発明に含まれる。

例えば、前記実施形態では、凹部621をリング状としたが、これに限らず、転動方向に沿って形成される凹部621であれば、螺旋状や格子状としてもよいし、ディンプルであってもよい。また、凹部621は、外周面62を切削して形成するものに限らず、外周面62に凹凸が形成されるものであれば足りる。すなわち、外周面62に凸状部を形成したものであってもよい。さらに、凹部621は、すべてのバックアップロール6に設けなくてもよい。例えば、酸化スケールSの堆積しにくい鋳片Cの上側に設けられるバックアップロール6には、凹部621のないものを用いてもよい。

【0030】

また、ユニット4は1本の鋳片支持ロール5を備える構成としたが、2本以上としてもよい。さらに、バックアップロール6は1本の鋳片支持ロール5につき3本としたが、これに限らず、1本以上であればよい。ただし、鋳片支持ロール5を支持し、鋳片Cの厚み方向の位置を決定する観点から、1本の場合には、鋳片支持ロール5の軸方向の中心に配置され、複数本の場合には、鋳片支持ロール5の両端に対してそれぞれ均等な位置に配置されることが好ましい。また、バックアップロール6の長さ寸法には特に制限はなく、鋳片支持ロール5と同じ長さ寸法を有していてもよい。また、3本以上で奇数本のバックアップロール6を有する場合、鋳片支持ロール5の軸方向の中心に対して、左右に対称に配置されるバックアップロール6の長さ寸法は同じであることが好ましい。その際、隣接するバックアップロール6の長さ寸法は異なっていてもよい。

さらに、上側フレーム1および下側フレーム2は、それぞれユニット4を5個備えるものとしたが、1個以上であれば、これに限らない。例えば、より少ない数のユニット4を備え鋳片Cの送り方向の長さを短くしたガイドロールセグメントであってもよい。

そして、連続鋳造設備100としては、円弧状に沿って湾曲した湾曲帯110と水平帯111が形成された円弧型のものを用いたが、これに限らず、垂直型や垂直・曲げ型のものでもよい。

また、ガイドロールセグメント106は、凝固末期に限らず、バルジングを抑制する目的で凝固末期より上流の任意の位置に配置して用いることができる。

【0031】

その他、本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【産業上の利用可能性】

【0032】

本発明は、連続鋳造設備のガイドロールセグメントや軽圧下装置として用いることができる。

【符号の説明】

【0033】

1…上側フレーム、2…下側フレーム、4…ユニット、5…鋳片支持ロール、6…バックアップロール、10…セグメント本体、41…ユニットフレーム、51…回転軸、62…外周面、100…連続鋳造設備、104…鋳型、106…ガイドロールセグメント、423…軸受、621…凹部、C…鋳片

【特許請求の範囲】

【請求項1】

連続鋳造設備の鋳型から引出される鋳片を支持する連続鋳造設備のガイドロールセグメントであって、

セグメント本体と、

このセグメント本体に着脱可能なユニットと、を備え、

前記ユニットは、

ユニットフレームと、

このユニットフレームに着脱可能に設けられるとともに、前記鋳片の幅方向に回転軸を有する複数の鋳片支持ロールと、

前記鋳片支持ロールを転動するバックアップロールと、を備える

ことを特徴とする連続鋳造設備のガイドロールセグメント。

【請求項2】

請求項1に記載の連続鋳造設備のガイドロールセグメントにおいて、

前記バックアップロールは、その外周面の鋳片と接触する領域に凹部を備える

ことを特徴とする連続鋳造設備のガイドロールセグメント。

【請求項3】

請求項1または請求項2に記載の連続鋳造設備のガイドロールセグメントにおいて、

前記鋳片支持ロールの回転軸は、この鋳片支持ロールを前記鋳片の厚み方向に変位可能な軸受に保持されている

ことを特徴とする連続鋳造設備のガイドロールセグメント。

【請求項1】

連続鋳造設備の鋳型から引出される鋳片を支持する連続鋳造設備のガイドロールセグメントであって、

セグメント本体と、

このセグメント本体に着脱可能なユニットと、を備え、

前記ユニットは、

ユニットフレームと、

このユニットフレームに着脱可能に設けられるとともに、前記鋳片の幅方向に回転軸を有する複数の鋳片支持ロールと、

前記鋳片支持ロールを転動するバックアップロールと、を備える

ことを特徴とする連続鋳造設備のガイドロールセグメント。

【請求項2】

請求項1に記載の連続鋳造設備のガイドロールセグメントにおいて、

前記バックアップロールは、その外周面の鋳片と接触する領域に凹部を備える

ことを特徴とする連続鋳造設備のガイドロールセグメント。

【請求項3】

請求項1または請求項2に記載の連続鋳造設備のガイドロールセグメントにおいて、

前記鋳片支持ロールの回転軸は、この鋳片支持ロールを前記鋳片の厚み方向に変位可能な軸受に保持されている

ことを特徴とする連続鋳造設備のガイドロールセグメント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−240058(P2012−240058A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109609(P2011−109609)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【Fターム(参考)】

[ Back to top ]