避難誘導灯

【課題】発光効率が高く、従来よりも消費電力が低く、特に耐熱性が高く、高温下でも好適に使用することのできる避難誘導灯を提供する。

【解決手段】陽極2と、発光層4と、陰極6とがこの順序で積層された有機エレクトロルミネッセンス素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、該発光層が、高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴とする避難誘導灯。

【解決手段】陽極2と、発光層4と、陰極6とがこの順序で積層された有機エレクトロルミネッセンス素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、該発光層が、高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴とする避難誘導灯。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下「有機EL」とも言う。)素子を利用した避難誘導灯に関する。

【背景技術】

【0002】

非常口等を表示する避難誘導灯としては、従来から種々のものが使用されている。たとえば、従来の避難誘導灯には、文字や模様に合わせて配列するネオン管を使用する避難誘導灯、文字や模様を描いた透光性のプラスチック製ボードの背面から蛍光灯で照明する避難誘導灯がある。

【0003】

しかしながら、ネオン管を使用する従来例では、1本のネオン管自体が所定の大きさを有するため、表示装置全体に厚み、大きさが必要とされるという問題があった。

また、プラスチック板に印刷された図柄を、蛍光灯で背面から照射するタイプの避難誘導灯においては、ある程度厚みが必要である、視認性が低い、などの問題があった。

【0004】

このような問題点を解決すべく、有機EL素子を使用した避難誘導灯も提案されている。

すなわち、特開2001−013898号公報(特許文献1)に記載の避難誘導灯は、薄型化のために、光源として蛍光灯の代わりに有機EL素子が用いられている。しかし、印刷された図柄を有機EL素子で照らすこの表示方法では、(1)図柄が暗くなってしまう、(2)明るくするために有機EL素子の発光輝度を上げると、有機EL素子の寿命が短くなってしまうなどの欠点があった。さらに、この表示方法には、有機EL素子の特徴である像の鮮明さが失われてしまうため、特に火災等による煙が充満した環境での視認性に劣るという問題点もあった。

【0005】

特開2001−265270号公報(特許文献2)には、有機EL素子で複数の画素を形成し、これらの画素によって図柄を表示する形態の表示装置が記載されている。しかし、この表示装置は、発光材料として蛍光高分子材料が用いられていることから、(1)発光外部量子効率が低いため、常時点灯している避難誘導灯として用いることが難しい、(2)火災時等、通常の環境温度を超えるようなの高い温度条件では寿命が短いため、避難誘導灯として用いることは難しい、などの問題があった。

【特許文献1】特開2001−013898号公報

【特許文献2】特開2001−265270号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような従来技術の問題点に鑑みてなされたものであり、発光効率が高く、従来よりも消費電力の低い避難誘導灯を提供することを目的としている。

また本発明は、特に耐熱性が高く、火災時等における高温下でも好適に使用することのできる避難誘導灯を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究し、本発明を完成させた。本発明は以下の〔1〕〜〔18〕に関する。

【0008】

〔1〕陽極と、発光層と、陰極とがこの順序で積層された有機エレクトロルミネッセンス素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、

該発光層が、高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴とする避難誘導灯。

【0009】

〔2〕前記所定形状を表示する手段が、前記所定形状と同一の形状に配列された複数個の前記有機エレクトロルミネッセンス素子であることを特徴とする上記〔1〕に記載の避難誘導灯。

【0010】

〔3〕前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記陽極および/または前記陰極であることを特徴とする上記〔1〕に記載の避難誘導灯。

【0011】

〔4〕前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記発光層であることを特徴とする上記〔1〕に記載の避難誘導灯。

【0012】

〔5〕前記高分子化合物が燐光発光性高分子化合物であることを特徴とする上記〔1〕〜〔4〕のいずれかに記載の避難誘導灯。

【0013】

〔6〕前記有機材料が燐光発光性高分子化合物のみを含有することを特徴とする上記〔1〕〜〔5〕のいずれかに記載の避難誘導灯。

【0014】

〔7〕前記燐光発光性高分子化合物の、GPC(ゲルパーミエーションクロマトグラフィー)で測定されるポリスチレン換算重量平均分子量が105以上であることを特徴とす

る上記〔1〕〜〔6〕のいずれかに記載の避難誘導灯。

【0015】

〔8〕前記燐光発光性高分子化合物が燐光発光性化合物と電荷輸送性化合物とのラジカル重合によって製造されることを特徴とする上記〔1〕〜〔7〕のいずれかに記載の避難誘導灯。

【0016】

〔9〕前記燐光発光性化合物の少なくとも一部が、下記式(1)で表わされる燐光発光性のイリジウム錯体であることを特徴とする上記〔8〕に記載の避難誘導灯;

【0017】

【化1】

【0018】

〔式(1)中、R1〜R8は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよい。

【0019】

Lは下記式(2)〜(4)で表わされる配位子から選択される1つの配位子である。

【0020】

【化2】

【0021】

(式(2)中、R11〜R18は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R11〜R18のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0022】

【化3】

【0023】

(式(3)中、R21〜R23は、それぞれ独立に、水素原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R21〜R23のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0024】

【化4】

【0025】

(式(4)中、R31〜R34は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R31〜R34のうちの少なくとも一つは重合性官能基を有する置換基を表す。)〕。

【0026】

〔10〕前記有機エレクトロルミネッセンス素子の発光外部量子効率が5.0%以上であることを特徴とする上記〔1〕〜〔9〕のいずれかに記載の避難誘導灯。

【0027】

〔11〕前記所定形状に5mA/cm2の電流を流した際の、前記所定形状の発光領域

の正面輝度が1000cd/m2以上であることを特徴とする上記〔1〕〜〔10〕のい

ずれかに記載の避難誘導灯。

【0028】

〔12〕前記所定形状の発光領域の正面輝度が1000cd/m2となるように前記避

難誘導灯に通電し、この際の電流値を維持しながら100℃の大気下で発光させた場合に、前記正面輝度が500cd/m2に減少するまでの時間が100時間以上であることを

特徴とする上記〔1〕〜〔11〕のいずれかに記載の避難誘導灯。

【0029】

〔13〕前記発光層の発光色が、任意の単一色であることを特徴とする上記〔1〕〜〔12〕のいずれかに記載の避難誘導灯。

【0030】

〔14〕前記所定形状が、緑色発光領域と他の色の発光領域とからなることを特徴とする上記〔1〕〜〔13〕のいずれか一項に記載の避難誘導灯。

【0031】

〔15〕前記有機エレクトロルミネッセンス素子がプラスチック基板またはプラスチックフィルム基板上に形成されていることを特徴とする上記〔1〕〜〔14〕のいずれかに記載の避難誘導灯。

【0032】

〔16〕前記所定形状が一定の時間間隔で点灯と非点灯を繰り返すように制御されたことを特徴とする上記〔1〕〜〔15〕のいずれかに記載の避難誘導灯。

【0033】

〔17〕前記所定形状が前記避難誘導灯の陽極側および陰極側の両面に表示されることを特徴とする上記〔1〕〜〔16〕のいずれかに記載の避難誘導灯。

【0034】

〔18〕前記所定形状が動画であることを特徴とする上記〔1〕〜〔17〕のいずれかに記載の避難誘導灯。

【発明の効果】

【0035】

本発明の避難誘導灯は、発光効率が高く、従来よりも消費電力を抑えることができる。

さらに、本発明の避難誘導灯は、発光層が蛍光発光性高分子化合物からなる避難誘導灯よりも耐熱性が高いと共に駆動寿命が長いため、高温下(たとえば80〜150℃)でも好適に使用することができる。

【発明を実施するための最良の形態】

【0036】

本発明の避難誘導灯は、陽極と、発光層と、陰極とがこの順序で積層された有機EL素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、該発光層が高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴としている。

【0037】

[有機EL素子]

<1.陽極>

陽極は、ITOに代表される導電性かつ光透過性の層により形成される。有機発光を後述する基板を通して観察する場合には、陽極の光透過性は必須であるが、有機発光をトップエミッション、すなわち上部の電極を通して観察する用途の場合では陽極の透過性は必要なく、仕事関数が4.1eVよりも高い金属あるいは金属化合物のような適当な任意の

材料を陽極として用いることができる。例えば、金、ニッケル、マンガン、イリジウム、モリブテン、パラジウム、白金などを単独で、あるいは組み合わせて用いることが可能である。当該陽極は、金属の酸化物、窒化物、セレン化物及び硫化物からなる群より選ぶこともできる。また、光透過性の良好なITOの表面に、光透過性を損なわないように1〜3nmの薄い膜として、上記の金属を成膜したものを陽極として用いることもできる。これらの陽極材料表面への成膜方法としては、電子ビーム蒸着法、スパッタリング法、化学反応法、コーティング法、真空蒸着法などを用いることができる。陽極の厚さは2〜30

0nmが好ましい。

【0038】

<2.素子構成>

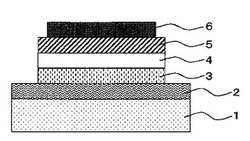

図1は、本発明に用いられる有機EL素子構成の一例を示す断面図であり、透明基板上に設けた陽極と陰極の間に正孔輸送層、発光層、電子輸送層を順次設けたものである。

また、本発明に用いられる有機EL素子の構成は図1の例に限定されず、陽極と陰極の間に順次、1)陽極バッファー層/正孔輸送層/発光層、2)陽極バッファー層/発光層/電子輸送層、3)陽極バッファー層/正孔輸送層/発光層/電子輸送層、4)陽極バッファー層/正孔輸送性化合物、発光性化合物、電子輸送性化合物を含む層、5)陽極バッファー層/正孔輸送性化合物、発光性化合物を含む層、6)陽極バッファー層/発光性化合物、電子輸送性化合物を含む層、7)陽極バッファー層/正孔電子輸送性化合物、発光性化合物を含む層、8)陽極バッファー層/発光層/正孔ブロック層/電子輸送層を設けた素子構成などを挙げることができる。また、図1に示した発光層は1層であるが、発光層を2層以上有していてもよい。さらに、陽極バッファー層を用いずに直接的に、正孔輸送性化合物を含む層が陽極の表面に接していてもかまわない。

【0039】

なお、本明細書中においては、特に断りのない限り、電子輸送性化合物、正孔輸送性化合物、発光性化合物の全てあるいは一種類以上からなる化合物を有機EL化合物、また層を有機EL化合物層と呼ぶこととする。

【0040】

<3.陽極表面処理>

また、陽極バッファー層、あるいは、正孔輸送性化合物を含む層の成膜時に陽極表面を前もって処理することによりオーバーコートされる層の性能(陽極との密着性、表面平滑性、正孔注入障壁の低減化など)を改善することができる。前もって処理する方法には高周波プラズマ処理を始めとしてスパッタリング処理、コロナ処理、UVオゾン照射処理、または酸素プラズマ処理などがある。

【0041】

<4.陽極バッファー層>

陽極バッファー層をウェットプロセスにて塗布して作製する場合には、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の塗布法などを用いて成膜することが出来る。

【0042】

上記ウェットプロセスによる成膜で用い得る化合物は、陽極表面とその上層に含まれる有機EL化合物に良好な付着性を有した化合物であれば特に制限はないが、これまで一般に用いられてきた陽極バッファーを適用することがより好ましい。例えば、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物(PEDOT−PSS)、ポリアニリン、ポリアニリンとポリスチレンスルホン酸との混合物などの導電性ポリマーを挙げることができる。さらに、これら導電性ポリマーにトルエン、イソプロピルアルコールなどの有機溶剤を添加して用いてもよい。また、界面活性剤などの第三成分を含む導電性ポリマーでもよい。前記界面活性剤としては、例えばアルキル基、アルキルアリール基、フルオロアルキル基、アルキルシロキサン基、硫酸塩、スルホン酸塩、カルボキシレート、アミド、ベタイン構造、及び第4級化アンモニウム基からなる群から選択される1種の基を含む界面活性剤が用いられるが、フッ化物ベースの非イオン性界面活性剤も用い得る。

【0043】

<5.有機EL化合物>

本発明に用いられる有機EL素子における有機EL化合物層のうち、正孔輸送層、及び電子輸送層に使用する化合物としては、低分子化合物及び高分子化合物のいずれをも使用

することができる。

【0044】

本発明に用いられる有機EL素子の発光層は、燐光発光性であって、高分子化合物を50重量%以上含有する有機材料から形成される。この高分子化合物としては、燐光発光性高分子化合物が好ましく、有機材料は、燐光発光性高分子化合物のみからなることが特に好ましい。本発明の避難誘導灯は、このような有機材料から形成されているため、発光効率が高く、耐熱性にも優れる。

【0045】

前記高分子化合物はキャリア輸送性を有することが好ましく、キャリア輸送性と燐光発光性を有することがより好ましい。前記キャリア輸送性を有する高分子化合物としては例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン)、α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル)、m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)などのトリフェニルアミン誘導体に重合性官能基を導入して高分子化したもの、例えば特開平8−157575号公報に開示されている高分子化合物や、ポリビニルカルバゾール、ポリパラフェニレンビニレン、ポリアルキルフルオレンなどが挙げられ、また、例えば、Alq3(アルミニウムトリスキノリノレート)などのキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体などの電子輸送性の低分子化合物に重合性官能基を導入して高分子化したもの、例えば特開平10−1665号公報に開示されているポリPBDなどの既知の高分子化合物、上記低分子化合物に重合性官能基を導入した化合物の共重合体、例えば特開2005−200638号公報に開示されている高分子化合物などが挙げられる。

【0046】

前記燐光発光性高分子化合物の、GPC(ゲルパーミエーションクロマトグラフィー)で測定されるポリスチレン換算重量平均分子量は105以上であることが好ましい。分子

量がこのような範囲にあると、本発明に用いられる有機EL素子の耐熱性が特に優れ、その結果、本発明の避難誘導灯は、発光層が蛍光発光性高分子化合物からなる避難誘導灯よりも耐熱性が高いと共に駆動寿命が長くなり、高温下でも好適に使用することができる。

【0047】

本発明に用いられる有機発光素子における発光層は、少なくとも燐光発光性化合物を含み、好ましくは、燐光を発光する燐光発光性単位とキャリアを輸送するキャリア輸送性単位とを一つの分子内に備えた、燐光発光性高分子を少なくとも含む。前記燐光発光性高分子は、重合性置換基を有する燐光発光性化合物と、重合性置換基を有するキャリア輸送性化合物とを共重合することによって得られる。燐光発光性化合物は、レニウム、ルテニウム、オスミウム、ロジウム、イリジウム、パラジウム、白金および金の中から一つ選ばれる金属元素を含む金属錯体であり、中でもイリジウム錯体が好ましい。

【0048】

低分子量の燐光発光性化合物としては、例えば下記式(E−1)〜(E−49)に示す金属錯体を挙げることができる。

【0049】

【化5】

【0050】

【化6】

【0051】

【化7】

【0052】

【化8】

【0053】

【化9】

【0054】

【化10】

【0055】

なお、上記式(E−35)、(E−46)〜(E−49)において、Phはフェニル基を表す。

前記重合性置換基を有する燐光発光性化合物としては、好ましくは、下記式(1)で表わされる燐光発光性のイリジウム錯体の一つ以上の水素原子を重合性置換基で置換した化合物を挙げることができる。

【0056】

【化11】

【0057】

〔式(1)中、R1〜R8は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、これらは互いに結合して縮合環を形成してもよい。

【0058】

上記ハロゲン原子としては、フッ素原子、塩素原子、臭素原子またはヨウ素原子が挙げられる。

上記炭素数1〜10のアルキル基としては、たとえば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、t−ブチル基、アミル基、ヘキシル基、オクチル基、デシル基などが挙げられる。

【0059】

上記炭素数6〜10のアリール基としては、たとえば、フェニル基、トリル基、キシリル基、メシチル基、ナフチル基などが挙げられる。

上記炭素数1〜10のアルキル基によって置換されていてもよいアミノ基としては、た

とえば、アミノ基、ジメチルアミノ基、ジエチルアミノ基、ジブチルアミノ基などが挙げられる。

【0060】

上記炭素数1〜10のアルコキシ基としては、たとえば、メトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、ブトキシ基、イソブトキシ基、t−ブトキシ基、ヘキシルオキシ基、2−エチルヘキシルオキシ基、デシルオキシ基などが挙げられる。

【0061】

上記シリル基としては、たとえば、トリメチルシリル基、トリエチルシリル基、t−ブチルジメチルシリル基などが挙げられる。

これらのうちで、イリジウム錯体の単量体の製造が容易であり、また、該錯体の溶剤への溶解性および発光波長の制御が容易であるため、水素原子、フッ素原子、炭素数1〜4のアルキル基、フェニル基、トリル基、ジメチルアミノ基、炭素数1〜4のアルコキシ基が好ましく、イリジウム錯体の単量体の製造がとくに容易であるため、水素原子、フッ素原子、t−ブチル基、ジメチルアミノ基、メトキシ基がより好ましい。

【0062】

Lは下記式(2)〜(4)で表わされる配位子から選択される1つの配位子である。

【0063】

【化12】

【0064】

(式(2)中、R11〜R18は、それぞれ独立して、前記R1〜R8と同様の原子または基であり、互いに結合して縮合環を形成してもよく、

R11〜R18のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0065】

【化13】

【0066】

(式(3)中、R21〜R23は、それぞれ独立して、前記R1〜R8と同様の原子(ただし、ハロゲン原子を除く。)または基であり、互いに結合して縮合環を形成してもよく、

R21〜R23のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0067】

【化14】

【0068】

(式(4)中、R31〜R34は、それぞれ独立して、前記R1〜R8と同様の原子または基で

あり、互いに結合して縮合環を形成してもよく、

R31〜R34のうちの少なくとも一つは重合性官能基を有する置換基を表す。)〕

【0069】

これらの燐光発光性化合物における重合性置換基としては、例えばビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基及びその誘導体、ビニルアミド基及びその誘導体などが挙げられ、中でもビニル基、メタクリレート基、スチリル基及びその誘導体が好ましい。これらの置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して金属錯体に結合していてもよい。

【0070】

前記重合性置換基を有するキャリア輸送性化合物は、ホール輸送性および電子輸送性の内のいずれか一方または両方の機能を有する有機化合物における一つ以上の水素原子を重合性置換基で置換した化合物を挙げることができる。このような化合物の代表的な例として、下記式(E−50)〜(E−67)に示した化合物を挙げることができる。

【0071】

【化15】

【0072】

【化16】

【0073】

例示したこれらのキャリア輸送性化合物における重合性置換基はビニル基であるが、ビニル基をアクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基及びその誘導体、ビニルアミド基及びその誘導体などの重合性置換基で置換した化合物であってもよい。また、これらの重合性置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して結合していてもよい。

【0074】

重合性置換基を有する燐光発光性化合物と、重合性置換基を有するキャリア輸送性化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよ

いが、ラジカル重合が好ましい。また、重合体の分子量は重量平均分子量で10,000〜2,000,000が好ましく、50,000〜1,000,000がより好ましく、100,000〜500,000が特に好ましい。ここでの分子量はGPC(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量である。

【0075】

前記燐光発光性高分子は、一つの燐光発光性化合物と一つのキャリア輸送性化合物、一つの燐光発光性化合物と二つ以上のキャリア輸送性化合物を共重合したものであってもよく、また二つ以上の燐光発光性化合物をキャリア輸送性化合物と共重合したものであってもよい。

【0076】

燐光発光性高分子におけるモノマーの配列は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよく、燐光発光性化合物構造の繰り返し単位数をm、キャリア輸送性化合物構造の繰り返し単位数をnとしたとき(m、nは1以上の整数)、全繰り返し単位数に対する燐光発光性化合物構造の繰り返し単位数の割合、すなわちm/(m+n)の値は0.001〜0.5が好ましく、0.001〜0.2がより好ましい。

【0077】

燐光発光性高分子のさらに具体的な例と合成法は、例えば特開2003−342325、特開2003−119179、特開2003−113246、特開2003−206320、特開2003−147021、特開2003−171391、特開2004−346312、特開2005−97589に開示されている。

【0078】

本発明に用いられる有機EL素子における発光層は、好ましくは前記燐光発光性化合物を含む層であるが、発光層のキャリア輸送性を補う目的で正孔輸送性化合物や電子輸送性化合物が含まれていてもよい。これらの目的で用いられる正孔輸送性化合物としては、例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン)、α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル)、m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)などの低分子トリフェニルアミン誘導体や、ポリビニルカルバゾール、前記トリフェニルアミン誘導体に重合性官能基を導入して高分子化したもの、例えば特開平8−157575号公報に開示されているトリフェニルアミン骨格の高分子化合物、ポリパラフェニレンビニレン、ポリジアルキルフルオレンなどが挙げられ、また、電子輸送性化合物としては、例えば、Alq3(アルミニウムトリスキノリノレート)などのキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体などの低分子材料や、上記の低分子電子輸送性化合物に重合性官能基を導入して高分子化したもの、例えば特開平10−1665号公報に開示されているポリPBDなどの既知の電子輸送性化合物が使用できる。

【0079】

<6.有機EL化合物層の形成法>

上記の有機EL化合物層は、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の塗布法などにより形成することが可能である。発光性低分子化合物の場合は主として抵抗加熱蒸着法及び電子ビーム蒸着法が用いられ、発光性高分子化合物の場合は主にスピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の塗布法が用いられる。

【0080】

<7.正孔ブロック層>

また、正孔が発光層を通過することを抑え、発光層内で電子と効率よく再結合させる目的で、発光層の陰極側に隣接して正孔ブロック層を設けてもよい。この正孔ブロック層には発光性化合物より最高占有分子軌道(Highest Occupied Molecular Orbital;HOMO)エネルギー準位の低い化合物を用いることができ、トリアゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などを例示することができる。

【0081】

さらに、励起子(エキシトン)が陰極金属で失活することを防ぐ目的で、発光層の陰極側に隣接してエキシトンブロック層を設けてもよい。このエキシトンブロック層には発光性化合物より励起三重項エネルギーの大きな化合物を用いることができ、トリアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などを例示することができる。

【0082】

<8.陰極>

本発明に用いられる有機EL素子の陰極材料としては、仕事関数が低く、かつ化学的に安定なものが使用され、Al、MgAg合金、AlLiやAlCaなどのAlとアルカリ金属の合金などの既知の陰極材料を例示することができるが、化学的安定性を考慮すると仕事関数は2.9eV以上であることが好ましい。これらの陰極材料の成膜方法としては

、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法、イオンプレーティング法などを用いることができる。陰極の厚さは10nm〜1μmが好ましく、50〜500nmがより好ましい。

【0083】

また、陰極から有機層への電子注入障壁を下げて電子の注入効率を上げる目的で、陰極バッファー層として、陰極より仕事関数の低い金属層を陰極と陰極に隣接する有機層の間に挿入してもよい。このような目的に使用できる低仕事関数の金属としては、アルカリ金属(Na、K、Rb、Cs)、アルカリ土類金属(Sr、Ba、Ca、Mg)、希土類金属(Pr、Sm、Eu、Yb)等を挙げることができる。また、陰極より仕事関数の低いものであれば、合金または金属化合物も使用することができる。これらの陰極バッファー層の成膜方法としては、蒸着法やスパッタ法などを用いることができる。陰極バッファー層の厚さは0.05〜50nmが好ましく、0.1〜20nmがより好ましく、0.5〜1

0nmがより一層好ましい。

【0084】

さらに、陰極バッファー層は、上記の低仕事関数の物質と電子輸送性化合物の混合物として形成することもできる。なお、ここで用いられる電子輸送性化合物としては前述の電子輸送層に用いられる有機化合物を用いることができる。この場合の成膜方法としては共蒸着法を用いることができる。また、溶液による塗布成膜が可能な場合は、スピンコーティング法、ディップコーティング法、インクジェット法、印刷法、スプレー法、ディスペンサー法などの既述の成膜方法を用いることができる。この場合の陰極バッファー層の厚さは0.1〜100nmが好ましく、0.5〜50nmがより好ましく、1〜20nmがより一層好ましい。陰極と有機物層との間に、導電性高分子からなる層、あるいは金属酸化物や金属フッ化物、有機絶縁材料等からなる平均膜厚2nm以下の層を設けてもよい。

【0085】

<9.封止>

陰極作製後、該有機EL素子を保護する保護層を装着していてもよい。該有機EL素子を長期安定的に用いるためには、素子を外部から保護するために、保護層および/または保護カバーを装着することが好ましい。該保護層としては、高分子化合物、金属酸化物、金属フッ化物、金属ホウ化物などを用いることができる。また、保護カバーとしては、ガラス板、表面に低透水率処理を施したプラスチック板、金属などを用いることができ、該カバーを熱硬化性樹脂や光硬化性樹脂で素子基板と貼り合わせて密閉する方法が好適に用いられる。スペーサーを用いて空間を維持すれば、素子がキズつくのを防ぐことが容易である。該空間に窒素やアルゴンのような不活性なガスを封入すれば、陰極の酸化を防止す

ることができ、さらに酸化バリウム等の乾燥剤を該空間内に設置することにより製造工程で吸着した水分が素子にタメージを与えるのを抑制することが容易となる。これらのうち、いずれか1つ以上の方策をとることが好ましい。

【0086】

<10.基板種類>

本発明に係る有機EL素子の基板としては、発光性化合物の発光波長に対して透明な絶縁性基板、例えば、ガラス、PET(ポリエチレンテレフタレート)やポリカーボネートを始めとする透明プラスチック、シリコン基板などの既知の材料が使用できる。

【0087】

このような、本発明に用いられる有機EL素子は、発光外部量子効率が高く、その値は5.0%以上、好ましくは7.0%以上である。

[所定形状の表示手段]

本発明の避難誘導灯においては、特定の手段により所定形状が表示される。ここで所定形状は、図形であっても文字であってもよく、その一例としては、図2に示すような図形が挙げられる。

【0088】

第1の特定の手段としては、表示される所定形状(すなわち、本発明の避難誘導灯により表示したい形状)と同一の形状に配列された複数個の前記有機EL素子が挙げられる。

このような手段により所定形状を表示することは、一つの所定形状の中における複数個の有機EL素子の駆動条件(電流値など)をそれぞれ制御することによって、所定形状内で表示の明暗(階調表示)を制御できる点で好ましい。また、一つの所定形状の中における複数個の有機EL素子の駆動条件をそれぞれ制御することによって、この所定形状を動画とすることもできる。

【0089】

第2の特定の手段としては、表示される所定形状と同一の形状に形成された前記陽極(以下「所定形状の陽極」ともいう。)および/または陰極(以下「所定形状の陰極」ともいう。)が挙げられる。

【0090】

このような手段により所定形状を表示することは、像が特に鮮明であり、また、電極の面積が広く、比較的低い電流密度で高い輝度が得られるため、有機EL素子の耐久性も特に高いという点で好ましい。

【0091】

ここで、所定形状の陽極により所定形状を表示する場合には、たとえば以下のような方法で陽極を形成すればよい。

まず、陽極の表面にフォトレジスト材料を塗布し、所望の形状に光照射する。続いて光照射しなかった部分のフォトレジスト材料を除去して、この部分の陽極材料をエッチング液によって除去する。最後に光照射した部分のフォトレジスト材料を除去することで、所定形状の陽極を形成することができる。

【0092】

また、所定形状の陰極により所定形状を表示する場合には、たとえば以下のような方法で陰極を形成すればよい。

すなわち、所定の形状に穴を開けたマスクを有機EL化合物層の上に設置し、その上から陰極材料を塗布や蒸着などの方法で成膜することで、所定形状の陰極を形成することができる。

【0093】

第3の特定の手段としては、前記所定形状と同一の形状の前記発光層(以下「所定形状の発光層」ともいう。)が挙げられる。

発光層形成用の材料またはこの材料を含む溶液を、所定の形状に塗布するだけで所定形状の発光層を形成できるため、このような手段(第3の特定の手段)により所定形状を表示することは、所定形状の発光層の製造が容易であり、微細な形状の発光層であっても容

易に形成することができる点で好ましい。

【0094】

所定形状の発光層により所定形状を表示する場合には、たとえば以下のような方法で発光層を形成すればよい。

すなわち、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の方法により高分子発光材料を塗布することで、所定形状の発光層を形成することができる。また、用いる溶液の粘度などの条件が塗布法によって異なるため、高分子材料の好ましい分子量は塗布法によって異なるが、高分子材料の分子量が大きい(例えば105以上)と、塗布後の所定形状のにじみなどが抑制される点で好ましい。

【0095】

[避難誘導灯]

本発明の避難誘導灯は、前記有機EL素子を備えると共に、前記所定形状を表示する手段を備えており、常法により配線や制御回路等が設けられている。

【0096】

本発明の避難誘導灯は、輝度が高く、前記所定形状に5mA/cm2の電流を流した際

の、前記所定形状の発光領域の正面における輝度は800cd/m2以上、好ましくは1

000cd/m2以上、である。

【0097】

ここで「所定形状に5mA/cm2の電流を流す。」とは、前記所定形状を表示する手

段が、前記所定形状と同一の形状に配列された複数個の前記有機EL素子である場合には、前記有機EL素子の単位面積(1cm2)当り5mAの電流を流すことであり、前記所

定形状を表示する手段が、前記所定形状の陽極、陰極または発光層である場合には、それぞれ前記の陽極、陰極または発光層の単位面積(1cm2)当り5mAの電流を流すこと

である。

【0098】

また「発光領域の正面輝度」とは、本発明の避難誘導灯表面全体としての正面輝度ではなく、避難誘導灯表面における、発光領域(図2における7、「発光部位」ともいう。)のみでの正面輝度である。したがって非発光領域(図2における8、「非発光部位」ともいう。)は考慮しない。

【0099】

本発明の避難誘導灯は、高温下でも高輝度を長期間に渡って維持することができる。たとえば、発光領域の正面輝度が1000cd/m2となるように前記避難誘導灯に通電し

、この際の電流値を維持しながら100℃の大気下で発光させた場合には、前記正面輝度が500cd/m2に減少するまでの時間が100時間以上、好ましくは200時間以上

である。

【0100】

本発明の避難誘導灯においては、前記発光層の発光色が、任意の単一色、好ましくは緑色であってもよい。任意の単一色であると、製造容易性の観点から好ましい。

緑色を含む2色からなっていてもよい。

【0101】

また、前記所定形状が、緑色発光領域と他の色の発光領域とから、好ましくは緑色の発光領域と白色の発光領域とからなっていてもよい。特に、緑色と白色とからなっていると、本発明の避難誘導灯が視認されやすい点で好ましい。このような形態の所定形状は、図3に示すように、緑色発光材料からなる発光層(緑色発光領域9)と、白色発光材料からなる発光層(白色発光領域10)とを設けることによって達成できる。

【0102】

また、本発明の避難誘導灯においては、前記所定形状は、一定の時間間隔で点灯と非点灯を繰り返すように制御されていてもよい。

前記陽極が透明材料からなれば、本発明の避難誘導灯の前記基板側の面に所定形状を表示することができ、前記陰極が透明材料からなれば、本発明の避難誘導灯の前記基板とは反対側の面に所定形状を表示することができる。

【0103】

また、本発明に用いられる有機EL素子は自己発光性であるため、本発明の避難誘導灯が透明または半透明な陽極および陰極を備えていれば、その両面に所定形状を表示することができる。

【0104】

[実施例]

以下、実施例に基づいて本発明をより詳細に説明するが、本発明はこれに限定されるものではない。

【0105】

表面にITO(酸化インジウム錫)電極(陽極)が形成された100mm角のガラス基板上に、ポリ(3,4−エチレンジオキシチオフェン)・ポリスチレンスルホン酸を、回転数3500rpm、塗布時間40秒の条件で、スピンコート法により塗布した。その後、真空乾燥器で減圧下、60℃で2時間乾燥し、陽極バッファ層を形成した。得られた陽極バッファ層の膜厚は、約50nmであった。

【0106】

次にポリ(メタクリル酸メチル)の3%トルエン溶液を、回転数3000rpm、塗布時間30秒の条件で、スピンコート法により塗布した。塗布後、真空乾燥器で減圧下、60℃で2時間乾燥し、絶縁層を形成した。得られた絶縁層の膜厚は、約50nmであった。

【0107】

次いで、前記絶縁層の上に、燐光発光性高分子(I)の1%トルエン溶液を、スクリーン印刷法により表示する図柄(図2参照)に塗布した。塗布後、室温(25℃)で30分間乾燥し、発光層を形成した。得られた発光層の膜厚は、約100nmであった。

【0108】

次に、発光層を形成した基板を蒸着装置内に載置した。次いで、カルシウムおよびアルミニウムを重量比1:10で共蒸着し、膜厚約50nmの陰極を形成した。

このようにして形成された、所定形状の発光層を有する有機EL素子に、常法に従い配線を取り付け、避難誘導灯を製造した。

【0109】

製造した避難誘導灯に、発光部(発光層)の面積に対して5mA/cm2の電流を通電

したところ、発光部の正面輝度は1300cd/m2であった。また、この避難誘導灯の

発光部の正面輝度が1000cd/m2となるように通電し、この電流値を保ったまま1

00℃の高温槽中に置いたところ、輝度が500cd/m2になるまでの時間は250時

間であった。

【図面の簡単な説明】

【0110】

【図1】図1は、本発明で用いられる有機EL素子の基本構造を示す。

【図2】図2は、実施例で製造された避難誘導灯の発光層の形状を示す。

【図3】図3は、緑色発光領域と白色発光領域とを有する避難誘導灯が表示する形状の一例を示す。

【符号の説明】

【0111】

1・・・透明基板

2・・・陽極

3・・・正孔輸送層

4・・・発光層

5・・・電子輸送層

6・・・陰極

7・・・発光領域(発光部位)

8・・・非発光領域(非発光部位)

9・・・緑色発光領域

10・・白色発光領域

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下「有機EL」とも言う。)素子を利用した避難誘導灯に関する。

【背景技術】

【0002】

非常口等を表示する避難誘導灯としては、従来から種々のものが使用されている。たとえば、従来の避難誘導灯には、文字や模様に合わせて配列するネオン管を使用する避難誘導灯、文字や模様を描いた透光性のプラスチック製ボードの背面から蛍光灯で照明する避難誘導灯がある。

【0003】

しかしながら、ネオン管を使用する従来例では、1本のネオン管自体が所定の大きさを有するため、表示装置全体に厚み、大きさが必要とされるという問題があった。

また、プラスチック板に印刷された図柄を、蛍光灯で背面から照射するタイプの避難誘導灯においては、ある程度厚みが必要である、視認性が低い、などの問題があった。

【0004】

このような問題点を解決すべく、有機EL素子を使用した避難誘導灯も提案されている。

すなわち、特開2001−013898号公報(特許文献1)に記載の避難誘導灯は、薄型化のために、光源として蛍光灯の代わりに有機EL素子が用いられている。しかし、印刷された図柄を有機EL素子で照らすこの表示方法では、(1)図柄が暗くなってしまう、(2)明るくするために有機EL素子の発光輝度を上げると、有機EL素子の寿命が短くなってしまうなどの欠点があった。さらに、この表示方法には、有機EL素子の特徴である像の鮮明さが失われてしまうため、特に火災等による煙が充満した環境での視認性に劣るという問題点もあった。

【0005】

特開2001−265270号公報(特許文献2)には、有機EL素子で複数の画素を形成し、これらの画素によって図柄を表示する形態の表示装置が記載されている。しかし、この表示装置は、発光材料として蛍光高分子材料が用いられていることから、(1)発光外部量子効率が低いため、常時点灯している避難誘導灯として用いることが難しい、(2)火災時等、通常の環境温度を超えるようなの高い温度条件では寿命が短いため、避難誘導灯として用いることは難しい、などの問題があった。

【特許文献1】特開2001−013898号公報

【特許文献2】特開2001−265270号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような従来技術の問題点に鑑みてなされたものであり、発光効率が高く、従来よりも消費電力の低い避難誘導灯を提供することを目的としている。

また本発明は、特に耐熱性が高く、火災時等における高温下でも好適に使用することのできる避難誘導灯を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究し、本発明を完成させた。本発明は以下の〔1〕〜〔18〕に関する。

【0008】

〔1〕陽極と、発光層と、陰極とがこの順序で積層された有機エレクトロルミネッセンス素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、

該発光層が、高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴とする避難誘導灯。

【0009】

〔2〕前記所定形状を表示する手段が、前記所定形状と同一の形状に配列された複数個の前記有機エレクトロルミネッセンス素子であることを特徴とする上記〔1〕に記載の避難誘導灯。

【0010】

〔3〕前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記陽極および/または前記陰極であることを特徴とする上記〔1〕に記載の避難誘導灯。

【0011】

〔4〕前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記発光層であることを特徴とする上記〔1〕に記載の避難誘導灯。

【0012】

〔5〕前記高分子化合物が燐光発光性高分子化合物であることを特徴とする上記〔1〕〜〔4〕のいずれかに記載の避難誘導灯。

【0013】

〔6〕前記有機材料が燐光発光性高分子化合物のみを含有することを特徴とする上記〔1〕〜〔5〕のいずれかに記載の避難誘導灯。

【0014】

〔7〕前記燐光発光性高分子化合物の、GPC(ゲルパーミエーションクロマトグラフィー)で測定されるポリスチレン換算重量平均分子量が105以上であることを特徴とす

る上記〔1〕〜〔6〕のいずれかに記載の避難誘導灯。

【0015】

〔8〕前記燐光発光性高分子化合物が燐光発光性化合物と電荷輸送性化合物とのラジカル重合によって製造されることを特徴とする上記〔1〕〜〔7〕のいずれかに記載の避難誘導灯。

【0016】

〔9〕前記燐光発光性化合物の少なくとも一部が、下記式(1)で表わされる燐光発光性のイリジウム錯体であることを特徴とする上記〔8〕に記載の避難誘導灯;

【0017】

【化1】

【0018】

〔式(1)中、R1〜R8は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよい。

【0019】

Lは下記式(2)〜(4)で表わされる配位子から選択される1つの配位子である。

【0020】

【化2】

【0021】

(式(2)中、R11〜R18は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R11〜R18のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0022】

【化3】

【0023】

(式(3)中、R21〜R23は、それぞれ独立に、水素原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R21〜R23のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0024】

【化4】

【0025】

(式(4)中、R31〜R34は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R31〜R34のうちの少なくとも一つは重合性官能基を有する置換基を表す。)〕。

【0026】

〔10〕前記有機エレクトロルミネッセンス素子の発光外部量子効率が5.0%以上であることを特徴とする上記〔1〕〜〔9〕のいずれかに記載の避難誘導灯。

【0027】

〔11〕前記所定形状に5mA/cm2の電流を流した際の、前記所定形状の発光領域

の正面輝度が1000cd/m2以上であることを特徴とする上記〔1〕〜〔10〕のい

ずれかに記載の避難誘導灯。

【0028】

〔12〕前記所定形状の発光領域の正面輝度が1000cd/m2となるように前記避

難誘導灯に通電し、この際の電流値を維持しながら100℃の大気下で発光させた場合に、前記正面輝度が500cd/m2に減少するまでの時間が100時間以上であることを

特徴とする上記〔1〕〜〔11〕のいずれかに記載の避難誘導灯。

【0029】

〔13〕前記発光層の発光色が、任意の単一色であることを特徴とする上記〔1〕〜〔12〕のいずれかに記載の避難誘導灯。

【0030】

〔14〕前記所定形状が、緑色発光領域と他の色の発光領域とからなることを特徴とする上記〔1〕〜〔13〕のいずれか一項に記載の避難誘導灯。

【0031】

〔15〕前記有機エレクトロルミネッセンス素子がプラスチック基板またはプラスチックフィルム基板上に形成されていることを特徴とする上記〔1〕〜〔14〕のいずれかに記載の避難誘導灯。

【0032】

〔16〕前記所定形状が一定の時間間隔で点灯と非点灯を繰り返すように制御されたことを特徴とする上記〔1〕〜〔15〕のいずれかに記載の避難誘導灯。

【0033】

〔17〕前記所定形状が前記避難誘導灯の陽極側および陰極側の両面に表示されることを特徴とする上記〔1〕〜〔16〕のいずれかに記載の避難誘導灯。

【0034】

〔18〕前記所定形状が動画であることを特徴とする上記〔1〕〜〔17〕のいずれかに記載の避難誘導灯。

【発明の効果】

【0035】

本発明の避難誘導灯は、発光効率が高く、従来よりも消費電力を抑えることができる。

さらに、本発明の避難誘導灯は、発光層が蛍光発光性高分子化合物からなる避難誘導灯よりも耐熱性が高いと共に駆動寿命が長いため、高温下(たとえば80〜150℃)でも好適に使用することができる。

【発明を実施するための最良の形態】

【0036】

本発明の避難誘導灯は、陽極と、発光層と、陰極とがこの順序で積層された有機EL素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、該発光層が高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴としている。

【0037】

[有機EL素子]

<1.陽極>

陽極は、ITOに代表される導電性かつ光透過性の層により形成される。有機発光を後述する基板を通して観察する場合には、陽極の光透過性は必須であるが、有機発光をトップエミッション、すなわち上部の電極を通して観察する用途の場合では陽極の透過性は必要なく、仕事関数が4.1eVよりも高い金属あるいは金属化合物のような適当な任意の

材料を陽極として用いることができる。例えば、金、ニッケル、マンガン、イリジウム、モリブテン、パラジウム、白金などを単独で、あるいは組み合わせて用いることが可能である。当該陽極は、金属の酸化物、窒化物、セレン化物及び硫化物からなる群より選ぶこともできる。また、光透過性の良好なITOの表面に、光透過性を損なわないように1〜3nmの薄い膜として、上記の金属を成膜したものを陽極として用いることもできる。これらの陽極材料表面への成膜方法としては、電子ビーム蒸着法、スパッタリング法、化学反応法、コーティング法、真空蒸着法などを用いることができる。陽極の厚さは2〜30

0nmが好ましい。

【0038】

<2.素子構成>

図1は、本発明に用いられる有機EL素子構成の一例を示す断面図であり、透明基板上に設けた陽極と陰極の間に正孔輸送層、発光層、電子輸送層を順次設けたものである。

また、本発明に用いられる有機EL素子の構成は図1の例に限定されず、陽極と陰極の間に順次、1)陽極バッファー層/正孔輸送層/発光層、2)陽極バッファー層/発光層/電子輸送層、3)陽極バッファー層/正孔輸送層/発光層/電子輸送層、4)陽極バッファー層/正孔輸送性化合物、発光性化合物、電子輸送性化合物を含む層、5)陽極バッファー層/正孔輸送性化合物、発光性化合物を含む層、6)陽極バッファー層/発光性化合物、電子輸送性化合物を含む層、7)陽極バッファー層/正孔電子輸送性化合物、発光性化合物を含む層、8)陽極バッファー層/発光層/正孔ブロック層/電子輸送層を設けた素子構成などを挙げることができる。また、図1に示した発光層は1層であるが、発光層を2層以上有していてもよい。さらに、陽極バッファー層を用いずに直接的に、正孔輸送性化合物を含む層が陽極の表面に接していてもかまわない。

【0039】

なお、本明細書中においては、特に断りのない限り、電子輸送性化合物、正孔輸送性化合物、発光性化合物の全てあるいは一種類以上からなる化合物を有機EL化合物、また層を有機EL化合物層と呼ぶこととする。

【0040】

<3.陽極表面処理>

また、陽極バッファー層、あるいは、正孔輸送性化合物を含む層の成膜時に陽極表面を前もって処理することによりオーバーコートされる層の性能(陽極との密着性、表面平滑性、正孔注入障壁の低減化など)を改善することができる。前もって処理する方法には高周波プラズマ処理を始めとしてスパッタリング処理、コロナ処理、UVオゾン照射処理、または酸素プラズマ処理などがある。

【0041】

<4.陽極バッファー層>

陽極バッファー層をウェットプロセスにて塗布して作製する場合には、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の塗布法などを用いて成膜することが出来る。

【0042】

上記ウェットプロセスによる成膜で用い得る化合物は、陽極表面とその上層に含まれる有機EL化合物に良好な付着性を有した化合物であれば特に制限はないが、これまで一般に用いられてきた陽極バッファーを適用することがより好ましい。例えば、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物(PEDOT−PSS)、ポリアニリン、ポリアニリンとポリスチレンスルホン酸との混合物などの導電性ポリマーを挙げることができる。さらに、これら導電性ポリマーにトルエン、イソプロピルアルコールなどの有機溶剤を添加して用いてもよい。また、界面活性剤などの第三成分を含む導電性ポリマーでもよい。前記界面活性剤としては、例えばアルキル基、アルキルアリール基、フルオロアルキル基、アルキルシロキサン基、硫酸塩、スルホン酸塩、カルボキシレート、アミド、ベタイン構造、及び第4級化アンモニウム基からなる群から選択される1種の基を含む界面活性剤が用いられるが、フッ化物ベースの非イオン性界面活性剤も用い得る。

【0043】

<5.有機EL化合物>

本発明に用いられる有機EL素子における有機EL化合物層のうち、正孔輸送層、及び電子輸送層に使用する化合物としては、低分子化合物及び高分子化合物のいずれをも使用

することができる。

【0044】

本発明に用いられる有機EL素子の発光層は、燐光発光性であって、高分子化合物を50重量%以上含有する有機材料から形成される。この高分子化合物としては、燐光発光性高分子化合物が好ましく、有機材料は、燐光発光性高分子化合物のみからなることが特に好ましい。本発明の避難誘導灯は、このような有機材料から形成されているため、発光効率が高く、耐熱性にも優れる。

【0045】

前記高分子化合物はキャリア輸送性を有することが好ましく、キャリア輸送性と燐光発光性を有することがより好ましい。前記キャリア輸送性を有する高分子化合物としては例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン)、α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル)、m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)などのトリフェニルアミン誘導体に重合性官能基を導入して高分子化したもの、例えば特開平8−157575号公報に開示されている高分子化合物や、ポリビニルカルバゾール、ポリパラフェニレンビニレン、ポリアルキルフルオレンなどが挙げられ、また、例えば、Alq3(アルミニウムトリスキノリノレート)などのキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体などの電子輸送性の低分子化合物に重合性官能基を導入して高分子化したもの、例えば特開平10−1665号公報に開示されているポリPBDなどの既知の高分子化合物、上記低分子化合物に重合性官能基を導入した化合物の共重合体、例えば特開2005−200638号公報に開示されている高分子化合物などが挙げられる。

【0046】

前記燐光発光性高分子化合物の、GPC(ゲルパーミエーションクロマトグラフィー)で測定されるポリスチレン換算重量平均分子量は105以上であることが好ましい。分子

量がこのような範囲にあると、本発明に用いられる有機EL素子の耐熱性が特に優れ、その結果、本発明の避難誘導灯は、発光層が蛍光発光性高分子化合物からなる避難誘導灯よりも耐熱性が高いと共に駆動寿命が長くなり、高温下でも好適に使用することができる。

【0047】

本発明に用いられる有機発光素子における発光層は、少なくとも燐光発光性化合物を含み、好ましくは、燐光を発光する燐光発光性単位とキャリアを輸送するキャリア輸送性単位とを一つの分子内に備えた、燐光発光性高分子を少なくとも含む。前記燐光発光性高分子は、重合性置換基を有する燐光発光性化合物と、重合性置換基を有するキャリア輸送性化合物とを共重合することによって得られる。燐光発光性化合物は、レニウム、ルテニウム、オスミウム、ロジウム、イリジウム、パラジウム、白金および金の中から一つ選ばれる金属元素を含む金属錯体であり、中でもイリジウム錯体が好ましい。

【0048】

低分子量の燐光発光性化合物としては、例えば下記式(E−1)〜(E−49)に示す金属錯体を挙げることができる。

【0049】

【化5】

【0050】

【化6】

【0051】

【化7】

【0052】

【化8】

【0053】

【化9】

【0054】

【化10】

【0055】

なお、上記式(E−35)、(E−46)〜(E−49)において、Phはフェニル基を表す。

前記重合性置換基を有する燐光発光性化合物としては、好ましくは、下記式(1)で表わされる燐光発光性のイリジウム錯体の一つ以上の水素原子を重合性置換基で置換した化合物を挙げることができる。

【0056】

【化11】

【0057】

〔式(1)中、R1〜R8は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、これらは互いに結合して縮合環を形成してもよい。

【0058】

上記ハロゲン原子としては、フッ素原子、塩素原子、臭素原子またはヨウ素原子が挙げられる。

上記炭素数1〜10のアルキル基としては、たとえば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、t−ブチル基、アミル基、ヘキシル基、オクチル基、デシル基などが挙げられる。

【0059】

上記炭素数6〜10のアリール基としては、たとえば、フェニル基、トリル基、キシリル基、メシチル基、ナフチル基などが挙げられる。

上記炭素数1〜10のアルキル基によって置換されていてもよいアミノ基としては、た

とえば、アミノ基、ジメチルアミノ基、ジエチルアミノ基、ジブチルアミノ基などが挙げられる。

【0060】

上記炭素数1〜10のアルコキシ基としては、たとえば、メトキシ基、エトキシ基、プロポキシ基、イソプロポキシ基、ブトキシ基、イソブトキシ基、t−ブトキシ基、ヘキシルオキシ基、2−エチルヘキシルオキシ基、デシルオキシ基などが挙げられる。

【0061】

上記シリル基としては、たとえば、トリメチルシリル基、トリエチルシリル基、t−ブチルジメチルシリル基などが挙げられる。

これらのうちで、イリジウム錯体の単量体の製造が容易であり、また、該錯体の溶剤への溶解性および発光波長の制御が容易であるため、水素原子、フッ素原子、炭素数1〜4のアルキル基、フェニル基、トリル基、ジメチルアミノ基、炭素数1〜4のアルコキシ基が好ましく、イリジウム錯体の単量体の製造がとくに容易であるため、水素原子、フッ素原子、t−ブチル基、ジメチルアミノ基、メトキシ基がより好ましい。

【0062】

Lは下記式(2)〜(4)で表わされる配位子から選択される1つの配位子である。

【0063】

【化12】

【0064】

(式(2)中、R11〜R18は、それぞれ独立して、前記R1〜R8と同様の原子または基であり、互いに結合して縮合環を形成してもよく、

R11〜R18のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0065】

【化13】

【0066】

(式(3)中、R21〜R23は、それぞれ独立して、前記R1〜R8と同様の原子(ただし、ハロゲン原子を除く。)または基であり、互いに結合して縮合環を形成してもよく、

R21〜R23のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【0067】

【化14】

【0068】

(式(4)中、R31〜R34は、それぞれ独立して、前記R1〜R8と同様の原子または基で

あり、互いに結合して縮合環を形成してもよく、

R31〜R34のうちの少なくとも一つは重合性官能基を有する置換基を表す。)〕

【0069】

これらの燐光発光性化合物における重合性置換基としては、例えばビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基及びその誘導体、ビニルアミド基及びその誘導体などが挙げられ、中でもビニル基、メタクリレート基、スチリル基及びその誘導体が好ましい。これらの置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して金属錯体に結合していてもよい。

【0070】

前記重合性置換基を有するキャリア輸送性化合物は、ホール輸送性および電子輸送性の内のいずれか一方または両方の機能を有する有機化合物における一つ以上の水素原子を重合性置換基で置換した化合物を挙げることができる。このような化合物の代表的な例として、下記式(E−50)〜(E−67)に示した化合物を挙げることができる。

【0071】

【化15】

【0072】

【化16】

【0073】

例示したこれらのキャリア輸送性化合物における重合性置換基はビニル基であるが、ビニル基をアクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基及びその誘導体、ビニルアミド基及びその誘導体などの重合性置換基で置換した化合物であってもよい。また、これらの重合性置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して結合していてもよい。

【0074】

重合性置換基を有する燐光発光性化合物と、重合性置換基を有するキャリア輸送性化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよ

いが、ラジカル重合が好ましい。また、重合体の分子量は重量平均分子量で10,000〜2,000,000が好ましく、50,000〜1,000,000がより好ましく、100,000〜500,000が特に好ましい。ここでの分子量はGPC(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量である。

【0075】

前記燐光発光性高分子は、一つの燐光発光性化合物と一つのキャリア輸送性化合物、一つの燐光発光性化合物と二つ以上のキャリア輸送性化合物を共重合したものであってもよく、また二つ以上の燐光発光性化合物をキャリア輸送性化合物と共重合したものであってもよい。

【0076】

燐光発光性高分子におけるモノマーの配列は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよく、燐光発光性化合物構造の繰り返し単位数をm、キャリア輸送性化合物構造の繰り返し単位数をnとしたとき(m、nは1以上の整数)、全繰り返し単位数に対する燐光発光性化合物構造の繰り返し単位数の割合、すなわちm/(m+n)の値は0.001〜0.5が好ましく、0.001〜0.2がより好ましい。

【0077】

燐光発光性高分子のさらに具体的な例と合成法は、例えば特開2003−342325、特開2003−119179、特開2003−113246、特開2003−206320、特開2003−147021、特開2003−171391、特開2004−346312、特開2005−97589に開示されている。

【0078】

本発明に用いられる有機EL素子における発光層は、好ましくは前記燐光発光性化合物を含む層であるが、発光層のキャリア輸送性を補う目的で正孔輸送性化合物や電子輸送性化合物が含まれていてもよい。これらの目的で用いられる正孔輸送性化合物としては、例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン)、α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル)、m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)などの低分子トリフェニルアミン誘導体や、ポリビニルカルバゾール、前記トリフェニルアミン誘導体に重合性官能基を導入して高分子化したもの、例えば特開平8−157575号公報に開示されているトリフェニルアミン骨格の高分子化合物、ポリパラフェニレンビニレン、ポリジアルキルフルオレンなどが挙げられ、また、電子輸送性化合物としては、例えば、Alq3(アルミニウムトリスキノリノレート)などのキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体などの低分子材料や、上記の低分子電子輸送性化合物に重合性官能基を導入して高分子化したもの、例えば特開平10−1665号公報に開示されているポリPBDなどの既知の電子輸送性化合物が使用できる。

【0079】

<6.有機EL化合物層の形成法>

上記の有機EL化合物層は、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の塗布法などにより形成することが可能である。発光性低分子化合物の場合は主として抵抗加熱蒸着法及び電子ビーム蒸着法が用いられ、発光性高分子化合物の場合は主にスピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の塗布法が用いられる。

【0080】

<7.正孔ブロック層>

また、正孔が発光層を通過することを抑え、発光層内で電子と効率よく再結合させる目的で、発光層の陰極側に隣接して正孔ブロック層を設けてもよい。この正孔ブロック層には発光性化合物より最高占有分子軌道(Highest Occupied Molecular Orbital;HOMO)エネルギー準位の低い化合物を用いることができ、トリアゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などを例示することができる。

【0081】

さらに、励起子(エキシトン)が陰極金属で失活することを防ぐ目的で、発光層の陰極側に隣接してエキシトンブロック層を設けてもよい。このエキシトンブロック層には発光性化合物より励起三重項エネルギーの大きな化合物を用いることができ、トリアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などを例示することができる。

【0082】

<8.陰極>

本発明に用いられる有機EL素子の陰極材料としては、仕事関数が低く、かつ化学的に安定なものが使用され、Al、MgAg合金、AlLiやAlCaなどのAlとアルカリ金属の合金などの既知の陰極材料を例示することができるが、化学的安定性を考慮すると仕事関数は2.9eV以上であることが好ましい。これらの陰極材料の成膜方法としては

、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法、イオンプレーティング法などを用いることができる。陰極の厚さは10nm〜1μmが好ましく、50〜500nmがより好ましい。

【0083】

また、陰極から有機層への電子注入障壁を下げて電子の注入効率を上げる目的で、陰極バッファー層として、陰極より仕事関数の低い金属層を陰極と陰極に隣接する有機層の間に挿入してもよい。このような目的に使用できる低仕事関数の金属としては、アルカリ金属(Na、K、Rb、Cs)、アルカリ土類金属(Sr、Ba、Ca、Mg)、希土類金属(Pr、Sm、Eu、Yb)等を挙げることができる。また、陰極より仕事関数の低いものであれば、合金または金属化合物も使用することができる。これらの陰極バッファー層の成膜方法としては、蒸着法やスパッタ法などを用いることができる。陰極バッファー層の厚さは0.05〜50nmが好ましく、0.1〜20nmがより好ましく、0.5〜1

0nmがより一層好ましい。

【0084】

さらに、陰極バッファー層は、上記の低仕事関数の物質と電子輸送性化合物の混合物として形成することもできる。なお、ここで用いられる電子輸送性化合物としては前述の電子輸送層に用いられる有機化合物を用いることができる。この場合の成膜方法としては共蒸着法を用いることができる。また、溶液による塗布成膜が可能な場合は、スピンコーティング法、ディップコーティング法、インクジェット法、印刷法、スプレー法、ディスペンサー法などの既述の成膜方法を用いることができる。この場合の陰極バッファー層の厚さは0.1〜100nmが好ましく、0.5〜50nmがより好ましく、1〜20nmがより一層好ましい。陰極と有機物層との間に、導電性高分子からなる層、あるいは金属酸化物や金属フッ化物、有機絶縁材料等からなる平均膜厚2nm以下の層を設けてもよい。

【0085】

<9.封止>

陰極作製後、該有機EL素子を保護する保護層を装着していてもよい。該有機EL素子を長期安定的に用いるためには、素子を外部から保護するために、保護層および/または保護カバーを装着することが好ましい。該保護層としては、高分子化合物、金属酸化物、金属フッ化物、金属ホウ化物などを用いることができる。また、保護カバーとしては、ガラス板、表面に低透水率処理を施したプラスチック板、金属などを用いることができ、該カバーを熱硬化性樹脂や光硬化性樹脂で素子基板と貼り合わせて密閉する方法が好適に用いられる。スペーサーを用いて空間を維持すれば、素子がキズつくのを防ぐことが容易である。該空間に窒素やアルゴンのような不活性なガスを封入すれば、陰極の酸化を防止す

ることができ、さらに酸化バリウム等の乾燥剤を該空間内に設置することにより製造工程で吸着した水分が素子にタメージを与えるのを抑制することが容易となる。これらのうち、いずれか1つ以上の方策をとることが好ましい。

【0086】

<10.基板種類>

本発明に係る有機EL素子の基板としては、発光性化合物の発光波長に対して透明な絶縁性基板、例えば、ガラス、PET(ポリエチレンテレフタレート)やポリカーボネートを始めとする透明プラスチック、シリコン基板などの既知の材料が使用できる。

【0087】

このような、本発明に用いられる有機EL素子は、発光外部量子効率が高く、その値は5.0%以上、好ましくは7.0%以上である。

[所定形状の表示手段]

本発明の避難誘導灯においては、特定の手段により所定形状が表示される。ここで所定形状は、図形であっても文字であってもよく、その一例としては、図2に示すような図形が挙げられる。

【0088】

第1の特定の手段としては、表示される所定形状(すなわち、本発明の避難誘導灯により表示したい形状)と同一の形状に配列された複数個の前記有機EL素子が挙げられる。

このような手段により所定形状を表示することは、一つの所定形状の中における複数個の有機EL素子の駆動条件(電流値など)をそれぞれ制御することによって、所定形状内で表示の明暗(階調表示)を制御できる点で好ましい。また、一つの所定形状の中における複数個の有機EL素子の駆動条件をそれぞれ制御することによって、この所定形状を動画とすることもできる。

【0089】

第2の特定の手段としては、表示される所定形状と同一の形状に形成された前記陽極(以下「所定形状の陽極」ともいう。)および/または陰極(以下「所定形状の陰極」ともいう。)が挙げられる。

【0090】

このような手段により所定形状を表示することは、像が特に鮮明であり、また、電極の面積が広く、比較的低い電流密度で高い輝度が得られるため、有機EL素子の耐久性も特に高いという点で好ましい。

【0091】

ここで、所定形状の陽極により所定形状を表示する場合には、たとえば以下のような方法で陽極を形成すればよい。

まず、陽極の表面にフォトレジスト材料を塗布し、所望の形状に光照射する。続いて光照射しなかった部分のフォトレジスト材料を除去して、この部分の陽極材料をエッチング液によって除去する。最後に光照射した部分のフォトレジスト材料を除去することで、所定形状の陽極を形成することができる。

【0092】

また、所定形状の陰極により所定形状を表示する場合には、たとえば以下のような方法で陰極を形成すればよい。

すなわち、所定の形状に穴を開けたマスクを有機EL化合物層の上に設置し、その上から陰極材料を塗布や蒸着などの方法で成膜することで、所定形状の陰極を形成することができる。

【0093】

第3の特定の手段としては、前記所定形状と同一の形状の前記発光層(以下「所定形状の発光層」ともいう。)が挙げられる。

発光層形成用の材料またはこの材料を含む溶液を、所定の形状に塗布するだけで所定形状の発光層を形成できるため、このような手段(第3の特定の手段)により所定形状を表示することは、所定形状の発光層の製造が容易であり、微細な形状の発光層であっても容

易に形成することができる点で好ましい。

【0094】

所定形状の発光層により所定形状を表示する場合には、たとえば以下のような方法で発光層を形成すればよい。

すなわち、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の方法により高分子発光材料を塗布することで、所定形状の発光層を形成することができる。また、用いる溶液の粘度などの条件が塗布法によって異なるため、高分子材料の好ましい分子量は塗布法によって異なるが、高分子材料の分子量が大きい(例えば105以上)と、塗布後の所定形状のにじみなどが抑制される点で好ましい。

【0095】

[避難誘導灯]

本発明の避難誘導灯は、前記有機EL素子を備えると共に、前記所定形状を表示する手段を備えており、常法により配線や制御回路等が設けられている。

【0096】

本発明の避難誘導灯は、輝度が高く、前記所定形状に5mA/cm2の電流を流した際

の、前記所定形状の発光領域の正面における輝度は800cd/m2以上、好ましくは1

000cd/m2以上、である。

【0097】

ここで「所定形状に5mA/cm2の電流を流す。」とは、前記所定形状を表示する手

段が、前記所定形状と同一の形状に配列された複数個の前記有機EL素子である場合には、前記有機EL素子の単位面積(1cm2)当り5mAの電流を流すことであり、前記所

定形状を表示する手段が、前記所定形状の陽極、陰極または発光層である場合には、それぞれ前記の陽極、陰極または発光層の単位面積(1cm2)当り5mAの電流を流すこと

である。

【0098】

また「発光領域の正面輝度」とは、本発明の避難誘導灯表面全体としての正面輝度ではなく、避難誘導灯表面における、発光領域(図2における7、「発光部位」ともいう。)のみでの正面輝度である。したがって非発光領域(図2における8、「非発光部位」ともいう。)は考慮しない。

【0099】

本発明の避難誘導灯は、高温下でも高輝度を長期間に渡って維持することができる。たとえば、発光領域の正面輝度が1000cd/m2となるように前記避難誘導灯に通電し

、この際の電流値を維持しながら100℃の大気下で発光させた場合には、前記正面輝度が500cd/m2に減少するまでの時間が100時間以上、好ましくは200時間以上

である。

【0100】

本発明の避難誘導灯においては、前記発光層の発光色が、任意の単一色、好ましくは緑色であってもよい。任意の単一色であると、製造容易性の観点から好ましい。

緑色を含む2色からなっていてもよい。

【0101】

また、前記所定形状が、緑色発光領域と他の色の発光領域とから、好ましくは緑色の発光領域と白色の発光領域とからなっていてもよい。特に、緑色と白色とからなっていると、本発明の避難誘導灯が視認されやすい点で好ましい。このような形態の所定形状は、図3に示すように、緑色発光材料からなる発光層(緑色発光領域9)と、白色発光材料からなる発光層(白色発光領域10)とを設けることによって達成できる。

【0102】

また、本発明の避難誘導灯においては、前記所定形状は、一定の時間間隔で点灯と非点灯を繰り返すように制御されていてもよい。

前記陽極が透明材料からなれば、本発明の避難誘導灯の前記基板側の面に所定形状を表示することができ、前記陰極が透明材料からなれば、本発明の避難誘導灯の前記基板とは反対側の面に所定形状を表示することができる。

【0103】

また、本発明に用いられる有機EL素子は自己発光性であるため、本発明の避難誘導灯が透明または半透明な陽極および陰極を備えていれば、その両面に所定形状を表示することができる。

【0104】

[実施例]

以下、実施例に基づいて本発明をより詳細に説明するが、本発明はこれに限定されるものではない。

【0105】

表面にITO(酸化インジウム錫)電極(陽極)が形成された100mm角のガラス基板上に、ポリ(3,4−エチレンジオキシチオフェン)・ポリスチレンスルホン酸を、回転数3500rpm、塗布時間40秒の条件で、スピンコート法により塗布した。その後、真空乾燥器で減圧下、60℃で2時間乾燥し、陽極バッファ層を形成した。得られた陽極バッファ層の膜厚は、約50nmであった。

【0106】

次にポリ(メタクリル酸メチル)の3%トルエン溶液を、回転数3000rpm、塗布時間30秒の条件で、スピンコート法により塗布した。塗布後、真空乾燥器で減圧下、60℃で2時間乾燥し、絶縁層を形成した。得られた絶縁層の膜厚は、約50nmであった。

【0107】

次いで、前記絶縁層の上に、燐光発光性高分子(I)の1%トルエン溶液を、スクリーン印刷法により表示する図柄(図2参照)に塗布した。塗布後、室温(25℃)で30分間乾燥し、発光層を形成した。得られた発光層の膜厚は、約100nmであった。

【0108】

次に、発光層を形成した基板を蒸着装置内に載置した。次いで、カルシウムおよびアルミニウムを重量比1:10で共蒸着し、膜厚約50nmの陰極を形成した。

このようにして形成された、所定形状の発光層を有する有機EL素子に、常法に従い配線を取り付け、避難誘導灯を製造した。

【0109】

製造した避難誘導灯に、発光部(発光層)の面積に対して5mA/cm2の電流を通電

したところ、発光部の正面輝度は1300cd/m2であった。また、この避難誘導灯の

発光部の正面輝度が1000cd/m2となるように通電し、この電流値を保ったまま1

00℃の高温槽中に置いたところ、輝度が500cd/m2になるまでの時間は250時

間であった。

【図面の簡単な説明】

【0110】

【図1】図1は、本発明で用いられる有機EL素子の基本構造を示す。

【図2】図2は、実施例で製造された避難誘導灯の発光層の形状を示す。

【図3】図3は、緑色発光領域と白色発光領域とを有する避難誘導灯が表示する形状の一例を示す。

【符号の説明】

【0111】

1・・・透明基板

2・・・陽極

3・・・正孔輸送層

4・・・発光層

5・・・電子輸送層

6・・・陰極

7・・・発光領域(発光部位)

8・・・非発光領域(非発光部位)

9・・・緑色発光領域

10・・白色発光領域

【特許請求の範囲】

【請求項1】

陽極と、発光層と、陰極とがこの順序で積層された有機エレクトロルミネッセンス素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、

該発光層が、高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴とする避難誘導灯。

【請求項2】

前記所定形状を表示する手段が、前記所定形状と同一の形状に配列された複数個の前記有機エレクトロルミネッセンス素子であることを特徴とする請求項1に記載の避難誘導灯。

【請求項3】

前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記陽極および/または前記陰極であることを特徴とする請求項1に記載の避難誘導灯。

【請求項4】

前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記発光層であることを特徴とする請求項1に記載の避難誘導灯。

【請求項5】

前記高分子化合物が燐光発光性高分子化合物であることを特徴とする請求項1〜4のいずれかに記載の避難誘導灯。

【請求項6】

前記有機材料が燐光発光性高分子化合物のみを含有することを特徴とする請求項1〜5のいずれかに記載の避難誘導灯。

【請求項7】

前記燐光発光性高分子化合物の、GPC(ゲルパーミエーションクロマトグラフィー)で測定されるポリスチレン換算重量平均分子量が105以上であることを特徴とする請求

項1〜6のいずれかに記載の避難誘導灯。

【請求項8】

前記燐光発光性高分子化合物が燐光発光性化合物と電荷輸送性化合物とのラジカル重合によって製造されることを特徴とする請求項1〜7のいずれかに記載の避難誘導灯。

【請求項9】

前記燐光発光性化合物の少なくとも一部が、下記式(1)で表わされる燐光発光性のイリジウム錯体であることを特徴とする請求項8に記載の避難誘導灯;

【化1】

〔式(1)中、R1〜R8は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよい。

Lは下記式(2)〜(4)で表わされる配位子から選択される1つの配位子である。

【化2】

(式(2)中、R11〜R18は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R11〜R18のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【化3】

(式(3)中、R21〜R23は、それぞれ独立に、水素原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R21〜R23のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【化4】

(式(4)中、R31〜R34は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R31〜R34のうちの少なくとも一つは重合性官能基を有する置換基を表す。)〕。

【請求項10】

前記有機エレクトロルミネッセンス素子の発光外部量子効率が5.0%以上であることを特徴とする請求項1〜9のいずれかに記載の避難誘導灯。

【請求項11】

前記所定形状に5mA/cm2の電流を流した際の、前記所定形状の発光領域の正面輝

度が1000cd/m2以上であることを特徴とする請求項1〜10のいずれかに記載の

避難誘導灯。

【請求項12】

前記所定形状の発光領域の正面輝度が1000cd/m2となるように前記避難誘導灯

に通電し、この際の電流値を維持しながら100℃の大気下で発光させた場合に、前記正面輝度が500cd/m2に減少するまでの時間が100時間以上であることを特徴とす

る請求項1〜11のいずれかに記載の避難誘導灯。

【請求項13】

前記発光層の発光色が、任意の単一色であることを特徴とする請求項1〜12のいずれかに記載の避難誘導灯。

【請求項14】

前記所定形状が、緑色発光領域と他の色の発光領域とからなることを特徴とする請求項1〜13のいずれか一項に記載の避難誘導灯。

【請求項15】

前記有機エレクトロルミネッセンス素子がプラスチック基板またはプラスチックフィルム基板上に形成されていることを特徴とする請求項1〜14のいずれかに記載の避難誘導灯。

【請求項16】

前記所定形状が一定の時間間隔で点灯と非点灯を繰り返すように制御されたことを特徴とする請求項1〜15のいずれかに記載の避難誘導灯。

【請求項17】

前記所定形状が前記避難誘導灯の陽極側および陰極側の両面に表示されることを特徴とする請求項1〜16のいずれかに記載の避難誘導灯。

【請求項18】

前記所定形状が動画であることを特徴とする請求項1〜17のいずれかに記載の避難誘導灯。

【請求項1】

陽極と、発光層と、陰極とがこの順序で積層された有機エレクトロルミネッセンス素子を備えると共に、所定形状を表示する手段を備える避難誘導灯であって、

該発光層が、高分子化合物を50重量%以上含有する有機材料からなり、燐光発光することを特徴とする避難誘導灯。

【請求項2】

前記所定形状を表示する手段が、前記所定形状と同一の形状に配列された複数個の前記有機エレクトロルミネッセンス素子であることを特徴とする請求項1に記載の避難誘導灯。

【請求項3】

前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記陽極および/または前記陰極であることを特徴とする請求項1に記載の避難誘導灯。

【請求項4】

前記所定形状を表示する手段が、前記所定形状と同一の形状に形成された前記発光層であることを特徴とする請求項1に記載の避難誘導灯。

【請求項5】

前記高分子化合物が燐光発光性高分子化合物であることを特徴とする請求項1〜4のいずれかに記載の避難誘導灯。

【請求項6】

前記有機材料が燐光発光性高分子化合物のみを含有することを特徴とする請求項1〜5のいずれかに記載の避難誘導灯。

【請求項7】

前記燐光発光性高分子化合物の、GPC(ゲルパーミエーションクロマトグラフィー)で測定されるポリスチレン換算重量平均分子量が105以上であることを特徴とする請求

項1〜6のいずれかに記載の避難誘導灯。

【請求項8】

前記燐光発光性高分子化合物が燐光発光性化合物と電荷輸送性化合物とのラジカル重合によって製造されることを特徴とする請求項1〜7のいずれかに記載の避難誘導灯。

【請求項9】

前記燐光発光性化合物の少なくとも一部が、下記式(1)で表わされる燐光発光性のイリジウム錯体であることを特徴とする請求項8に記載の避難誘導灯;

【化1】

〔式(1)中、R1〜R8は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよい。

Lは下記式(2)〜(4)で表わされる配位子から選択される1つの配位子である。

【化2】

(式(2)中、R11〜R18は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R11〜R18のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【化3】

(式(3)中、R21〜R23は、それぞれ独立に、水素原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R21〜R23のうちの少なくとも一つは重合性官能基を有する置換基を表す。)、

【化4】

(式(4)中、R31〜R34は、それぞれ独立に、水素原子、ハロゲン原子、シアノ基、炭素数1〜10のアルキル基、炭素数6〜10のアリール基、炭素数1〜10のアルキル基によって置換されていてもよいアミノ基、炭素数1〜10のアルコキシ基、およびシリル基からなる群より選ばれる原子または置換基を表し、互いに結合して縮合環を形成してもよく、

R31〜R34のうちの少なくとも一つは重合性官能基を有する置換基を表す。)〕。

【請求項10】

前記有機エレクトロルミネッセンス素子の発光外部量子効率が5.0%以上であることを特徴とする請求項1〜9のいずれかに記載の避難誘導灯。

【請求項11】

前記所定形状に5mA/cm2の電流を流した際の、前記所定形状の発光領域の正面輝

度が1000cd/m2以上であることを特徴とする請求項1〜10のいずれかに記載の

避難誘導灯。

【請求項12】

前記所定形状の発光領域の正面輝度が1000cd/m2となるように前記避難誘導灯

に通電し、この際の電流値を維持しながら100℃の大気下で発光させた場合に、前記正面輝度が500cd/m2に減少するまでの時間が100時間以上であることを特徴とす

る請求項1〜11のいずれかに記載の避難誘導灯。

【請求項13】

前記発光層の発光色が、任意の単一色であることを特徴とする請求項1〜12のいずれかに記載の避難誘導灯。

【請求項14】

前記所定形状が、緑色発光領域と他の色の発光領域とからなることを特徴とする請求項1〜13のいずれか一項に記載の避難誘導灯。

【請求項15】

前記有機エレクトロルミネッセンス素子がプラスチック基板またはプラスチックフィルム基板上に形成されていることを特徴とする請求項1〜14のいずれかに記載の避難誘導灯。

【請求項16】

前記所定形状が一定の時間間隔で点灯と非点灯を繰り返すように制御されたことを特徴とする請求項1〜15のいずれかに記載の避難誘導灯。

【請求項17】

前記所定形状が前記避難誘導灯の陽極側および陰極側の両面に表示されることを特徴とする請求項1〜16のいずれかに記載の避難誘導灯。

【請求項18】

前記所定形状が動画であることを特徴とする請求項1〜17のいずれかに記載の避難誘導灯。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−157738(P2007−157738A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−346292(P2005−346292)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]