部品内蔵基板及びその製造方法

【課題】製造工程数を増やすことなく放熱用フィンと配線回路を同一面上に備える。

【解決手段】部品内蔵基板1は、第1〜第4プリント配線基材10〜40を熱圧着により一括積層した構造を備える。第1プリント配線基材10の表面には、パターン形成された信号用配線12及び放熱用フィン13が形成され、第1樹脂基材11に形成されたビアホール内に充填された導電ペーストからなる信号用ビア14及びサーマルビア15がこれらに接続されている。信号用配線12及び放熱用フィン13は、例えばサブトラクティブ法により、同一工程にて同時にパターン形成される。第2プリント配線基材20の第2樹脂基材21に形成された開口部29内には、電子部品90の裏面91aがサーマルビア15と接続された状態で内蔵されている。電子部品90の熱は、電子部品90の裏面91aに接するサーマルビア15を介して放熱用フィン13から放熱される。

【解決手段】部品内蔵基板1は、第1〜第4プリント配線基材10〜40を熱圧着により一括積層した構造を備える。第1プリント配線基材10の表面には、パターン形成された信号用配線12及び放熱用フィン13が形成され、第1樹脂基材11に形成されたビアホール内に充填された導電ペーストからなる信号用ビア14及びサーマルビア15がこれらに接続されている。信号用配線12及び放熱用フィン13は、例えばサブトラクティブ法により、同一工程にて同時にパターン形成される。第2プリント配線基材20の第2樹脂基材21に形成された開口部29内には、電子部品90の裏面91aがサーマルビア15と接続された状態で内蔵されている。電子部品90の熱は、電子部品90の裏面91aに接するサーマルビア15を介して放熱用フィン13から放熱される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電子部品が内蔵された部品内蔵基板及びその製造方法に関する。

【背景技術】

【0002】

電子部品の高密度実装を実現するため、電子部品を基板に内蔵した部品内蔵基板が知られている。このような部品内蔵基板は、電子部品が配線基板に形成された絶縁層に埋設されるため、電子部品で発生する熱を、如何に効率よく外部へ放出するかが課題となる。従来の部品内蔵基板は、熱伝導性に優れた絶縁層と、電子部品の裏面(電極形成面と反対側の面)に接するサーマルビアとを介して、電子部品で発生する熱を配線基板の上層に配置したヒートシンク(放熱器)に伝達して放熱させるようにしている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−305937号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に開示された従来技術の部品内蔵基板では、ヒートシンクが配線基板と別体に形成されたものであるので、ヒートシンクを別途準備する必要がある。また、ヒートシンクが絶縁層の全面に配置されているため、絶縁層上に電子部品を実装したり、配線回路を形成したりすることができないという問題がある。

【0005】

この発明は、上述した従来技術による問題点を解消し、製造工程数を増やすことなく放熱用フィンと配線回路を同一面上に備えることができる部品内蔵基板の製造方法を提供することを目的とする。

この発明は、また、放熱用フィンと配線回路を同一面に備えることができ、且つ放熱効果に優れた部品内蔵基板を提供することを他の目的とする。

【課題を解決するための手段】

【0006】

本発明に係る部品内蔵基板の製造方法は、樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板の製造方法であって、複数の樹脂基材にサーマル配線を含む前記配線パターン及びサーマルビアを含む前記ビアを形成すると共に、前記複数の樹脂基材のうちの表層に配置される樹脂基材の表面に前記配線パターン及び放熱用フィンをパターン形成し、前記複数の樹脂基材のうちの少なくとも一つに前記電子部品を内蔵する開口部を形成して複数のプリント配線基材を形成する工程と、前記電子部品の電極形成面と反対側の面が、少なくとも前記サーマルビアを介して前記放熱用フィンと接続されるように前記複数のプリント配線基材を熱圧着して一括積層する工程とを備えたことを特徴とする。

【0007】

本発明に係る部品内蔵基板の製造方法によれば、配線パターンと放熱用フィンとを樹脂基材上に同時に形成することができるので、放熱用フィンを製造して別途準備する工程が不要となり、製造工程数を増やさずに放熱用フィンを備えることができる。また、配線パターンを避けた形状で放熱性を最大限確保した形状の放熱用フィンを容易に形成することができるので、設計自由度を向上させることができる。

【0008】

本発明の一つの実施形態においては、前記表層に配置される樹脂基材の前記放熱用フィンが、ハーフエッチング(サブトラクティブ法)によりパターン形成される。

【0009】

また、本発明の他の実施形態においては、前記表層に配置される樹脂基材の前記放熱用フィンが、セミアディティブ法によりパターン形成される。

【0010】

また、本発明の他の実施形態においては、前記放熱用フィンと前記サーマルビアとの接続部には、合金層が形成される。これにより、物理的な接触よりも放熱性を向上させることができる。

【0011】

更に、本発明の他の実施形態においては、前記電子部品の電極形成面と反対側の面が、複数層にわたる前記サーマルビア及び前記サーマル配線を介して前記放熱用フィンと接続される。これにより、複数層の内層回路の内部に電子部品を内蔵しても、放熱性を損なうことがない。

【0012】

本発明に係る部品内蔵基板は、樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板であって、前記プリント配線基材の少なくとも一部が、前記配線パターンにサーマル配線を含み、前記ビアにサーマルビアを含み、表層に配置されるプリント配線基材の表面には、前記配線パターンと共に前記サーマルビアと接続される放熱用フィンがパターン形成され、前記内蔵された電子部品の電極形成面とは反対側の面が、前記サーマルビアを介して前記放熱用フィンに接続され、前記放熱用フィンと前記サーマルビアの接続部は、合金化されていることを特徴とする。

【0013】

本発明に係る部品内蔵基板によれば、放熱用フィンとサーマルビアの接合部が合金化により化学的に結合されているので、物理的な接触よりも放熱性を向上させることができる。

【発明の効果】

【0014】

本発明によれば、製造工程数を増やすことなく放熱用フィンと配線回路を同一面上に備えることができる。

また、本発明によれば、放熱性を向上させることができる。

【図面の簡単な説明】

【0015】

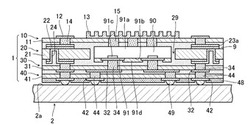

【図1】本発明の第1の実施形態に係る部品内蔵基板の構造を示す断面図である。

【図2】同部品内蔵基板の製造工程を示すフローチャートである。

【図3】同部品内蔵基板の製造工程を示すフローチャートである。

【図4】同部品内蔵基板の製造工程を示すフローチャートである。

【図5】同部品内蔵基板の製造工程を示すフローチャートである。

【図6】同部品内蔵基板の製造工程を示すフローチャートである。

【図7】同部品内蔵基板を製造工程毎に示す断面図である。

【図8】同部品内蔵基板を製造工程毎に示す断面図である。

【図9】同部品内蔵基板を製造工程毎に示す断面図である。

【図10】同部品内蔵基板を製造工程毎に示す断面図である。

【図11】同部品内蔵基板を製造工程毎に示す断面図である。

【図12】本発明の第2の実施形態に係る部品内蔵基板の製造工程を示すフローチャートである。

【図13】同部品内蔵基板を製造工程毎に示す断面図である。

【図14】第1プリント配線基材の放熱用フィンのパターンを示す平面図である。

【図15】第1プリント配線基材の放熱用フィンの形状を示す平面図である。

【図16】本発明の第3の実施形態に係る部品内蔵基板の構造を示す断面図である。

【発明を実施するための形態】

【0016】

以下、添付の図面を参照して、この発明の実施の形態に係る部品内蔵基板及びその製造方法を詳細に説明する。

【0017】

[第1の実施形態]

図1は、本発明の第1の実施形態に係る部品内蔵基板の構造を示す断面図である。図1に示すように、第1の実施形態に係る部品内蔵基板1は、第1プリント配線基材10と、第2プリント配線基材20と、第3プリント配線基材30と、第4プリント配線基材40とを熱圧着により一括積層した構造を備えている。なお、図1においては、部品内蔵基板1が、実装基板2の実装面2a上に実装された状態を示している。

【0018】

また、部品内蔵基板1は、第2プリント配線基材20の第2樹脂基材21に形成された開口部29内に、第1及び第3プリント配線基材10,30に挟まれた状態で内蔵された電子部品90を備えている。なお、部品内蔵基板1を実装基板2に実装する場合は、第4プリント配線基材40の実装面2a側にバンプ49を形成する。

【0019】

第1〜第4プリント配線基材10〜40は、それぞれ第1樹脂基材11、第2樹脂基材21、第3樹脂基材31及び第4樹脂基材41と、これら第1〜第4樹脂基材11〜41の少なくとも片面に形成された信号用配線12,22,32,42とを備える。また、第1〜第4プリント配線基材10〜40は、それぞれ第1、第3及び第4樹脂基材11,31,41に形成されたビアホール内に充填形成された信号用ビア14,34,44と、第2樹脂基材21に形成されたビアホール内に第2樹脂基材21の両面を導通するように形成された信号用ビア24とを備える。

【0020】

更に、第1プリント配線基材10は、第1樹脂基材11に形成されたビアホール内に充填形成されたサーマルビア15と、信号用配線12と同一面上に形成された放熱用フィン13とを備える。これら第1〜第4プリント配線基材10〜40は、例えば片面銅張積層板(片面CCL)や両面銅張積層板(両面CCL)などを用いることができる。

【0021】

本例では、第2プリント配線基材20が両面CCLに基づき形成され、それ以外が片面CCLに基づき形成されている。従って、第2プリント配線基材20の信号用配線22は第2樹脂基材21の両面に形成され、信号用ビア24は、これら両面の信号用配線22を層間接続している。

【0022】

この場合、信号用ビア24は、例えば一方の信号用配線22を貫通させることなく、他方の信号用配線22側から形成した貫通孔内にめっきを施した構造からなり、例えば銅めっきにより形成される。このとき、貫通孔内をめっきする代わりに導電ペーストを充填させた構造としてもよい。このように、信号用配線22上にはめっき層23aが形成されている。

【0023】

第1〜第4樹脂基材11〜41は、それぞれ例えば厚さ25μm程度の樹脂フィルムにより構成されている。ここで、樹脂フィルムとしては、例えば熱可塑性のポリイミド、ポリオレフィン、液晶ポリマーなどからなる樹脂フィルムや、熱硬化性のエポキシ樹脂からなる樹脂フィルムなどを用いることができる。

【0024】

電子部品90は、例えばICチップなどの半導体部品や受動部品等であり、図1に示す電子部品90は、再配線を施したWLP(Wafer Level Package)を示している。電子部品90の電極形成面91bには、パッド91c上に形成された複数の再配線電極91が設けられ、その周囲には絶縁層91dが形成されている。

【0025】

なお、信号用配線12,22,32,42及び放熱用フィン13は、銅箔などの導電材をパターン形成してなる。また、信号用ビア14,34,44及びサーマルビア15は、ビアホール内にそれぞれ充填された導電ペーストからなり、信号用ビア24は、上記のようにめっきにより形成される。本例では、信号用配線及び信号用ビアは、電子部品90の電極形成面91bとは反対側の裏面91a上の領域を除く任意の箇所に配置されている。

【0026】

導電ペーストは、例えばニッケル、金、銀、銅、アルミニウム、鉄などから選択される少なくとも1種類の低電気抵抗の金属粒子と、錫、ビスマス、インジウム、鉛などから選択される少なくとも1種類の低融点の金属粒子とを含み、エポキシ、アクリル、ウレタンなどを主成分とするバインダ成分を混合したペーストからなる。

【0027】

このように構成された導電ペーストは、含有された低融点の金属が200℃以下で溶融し合金を形成することができ、特に銅や銀などとは金属間化合物を形成することができる特性を備える。なお、導電ペーストは、例えば粒子径がナノレベルの金、銀、銅、ニッケル等のフィラーが、上記のようなバインダ成分に混合されたナノペーストで構成することもできる。

【0028】

その他、導電ペーストは、上記ニッケル等の金属粒子が、上記のようなバインダ成分に混合されたペーストで構成することもできる。この場合、導電ペーストは、金属粒子同士が接触することで電気的接続が行われる特性となる。導電ペーストのビアホールへの充填方法としては、例えば印刷法、スピン塗布工法、スプレー塗布工法、ディスペンス工法、ラミネート工法、及びこれらを併用した工法などを用いることができる。

【0029】

なお、部品内蔵基板1が実装基板2に実装される場合に形成されるバンプ49は、半田などからなり、第4プリント配線基材40の第4樹脂基材41の実装面2a側に形成された信号用配線42上において、ソルダーレジスト48が被覆していない部分に形成されている。また、第1〜第4プリント配線基材10〜40は、接着層9を介して積層されている。接着層9は、例えばエポキシ系やアクリル系の接着剤など、揮発成分が含まれた有機系接着剤などからなる。

【0030】

そして、第2プリント配線基材20の開口部29内に配置された電子部品90は、電極形成面91bとは反対側の面である裏面91aが、第1プリント配線基材10のサーマルビア15と接触した状態で、接着層9により開口部29内に固定される。なお、放熱用フィン13とサーマルビア15との接続部は、金属間化合物により合金化されている。

【0031】

このように構成された部品内蔵基板1では、電子部品90が、放熱用フィン13と実装基板2との間に配置される構造となる。放熱用フィン13は、第1樹脂基材11上に信号用配線12と同時に形成されたものであるので、別途作製して第1プリント配線基材10に取り付ける必要はない。そして、部品内蔵基板1に内蔵された電子部品90で発生する熱は、裏面91aに接触したサーマルビア15を介して放熱用フィン13から大気中に放熱される。

【0032】

次に、第1の実施形態に係る部品内蔵基板1の製造方法について説明する。

図2〜図6は、部品内蔵基板の製造工程を示すフローチャートである。図7〜図11は、部品内蔵基板を製造工程毎に示す断面図である。なお、図2及び図7は第1プリント配線基材10について、図3及び図8は第2プリント配線基材20について、図4及び図9は第3及び第4プリント配線基材30,40について、図5及び図10は電子部品について、図6及び図11は部品内蔵基板の最終工程についてそれぞれの製造工程の詳細を示している。

【0033】

まず、図2を参照しながら第1プリント配線基材10の製造工程について説明する。図7(a)に示すように、第1樹脂基材11の一方の面に導体層8が形成された片面銅張積層板(片面CCL)を準備する(ステップS100)。次に、導体層8上にフォトリソグラフィによりエッチングレジストを形成した後にエッチングを行って、図7(b)に示すように、信号用配線12及び放熱パターン等の導体パターンを形成する(ステップS102)。

【0034】

ステップS100にて使用する片面CCLは、例えば厚さ35μmの銅箔からなる導体層8に、厚さ25μm程度の第1樹脂基材11を貼り合わせた構造からなる。すなわち、ここではサブトラクティブ法で放熱用フィン13を形成するために、導体層8の厚さが極力厚い(例えば第1樹脂基材11よりも厚い)片面CCLが使用される。なお、この片面CCLとしては、例えばキャスティング法により、銅箔にポリイミドのワニスを塗布してそのワニスを硬化させて作製されたものを使用することができる。

【0035】

キャスティング法は、押出機によって溶融された樹脂を、平坦なダイに設けられた直線状のスリットから押し出して、その溶融膜を冷却されたロールで急速に冷やして圧延しながら巻き取ることで、平坦なフィルムやシートを成形する公知の方法である。この方法は信頼性が高く多用されている。

【0036】

その他、片面CCLとしては、ポリイミドフィルム上にシード層をスパッタリングにより形成し、めっきにより銅を成長させて導体層8を形成したものや、圧延或いは電解銅箔とポリイミドフィルムとを接着材により貼り合わせて作製されたものなどを使用することもできる。なお、第1樹脂基材11は必ずしもポリイミドからなるものである必要はなく、上記のように液晶ポリマー等のプラスチックフィルムからなるものであってもよい。また、ステップS102でのエッチングには塩化第二鉄を主成分とするエッチャントや、塩化第二銅を主成分とするエッチャントなどを用いることができる。

【0037】

導体パターンを形成したら、図7(c)に示すように、放熱用フィン13の形状に合わせて再度フォトリソグラフィによりエッチングレジスト5を放熱用フィン13となる箇所の放熱パターン上に形成する(ステップS104)。そして、例えば硫酸及び過酸化水素水を主成分とする薬液を用いて、エッチング量が20μm程度となるサブトラクティブ法によるハーフエッチングを行い、図7(d)に示すように、導体層8の厚みを薄くした信号用配線12及び厚さの異なる凹凸により表面積を稼いだ放熱用フィン13を形成する(ステップS106)。

【0038】

その後、図7(e)に示すように、第1樹脂基材11の信号用配線12及び放熱用フィン13形成面側と反対側の面に、接着材9a及びマスク材7を加熱圧着により貼り付ける(ステップS108)。ステップS108にて貼り付けられる接着材9aとしては、例えば厚さ25μm程度のエポキシ系熱硬化性フィルムを使用することができる。加熱圧着には真空ラミネータを用い、減圧下の雰囲気中にて、接着材9aの硬化温度以下の温度で0.3MPaの圧力によりプレスしてこれらを貼り合わせることが挙げられる。

【0039】

なお、接着層9や接着材9aに用いられる層間接着材は、エポキシ系の熱硬化性フィルムのみならず、アクリル系の接着材や、熱可塑性ポリイミドなどに代表される熱可塑性接着材などが挙げられる。また、層間接着材は必ずしもフィルム状である必要はなく、ワニス状の樹脂を塗布したものであってもよい。マスク材は、上述した樹脂フィルムやPET,PENなどのプラスチックフィルムの他、UV照射によって接着や剥離が可能な各種フィルムを用いることができる。

【0040】

そして、図7(f)に示すように、貼り付けたマスク材7側から、信号用配線12及び放熱用フィン13に向かってマスク材7、接着材9a及び第1樹脂基材11を貫通するビアホール6を所定箇所に形成し(ステップS110)、ビアホール6内に例えばプラズマデスミア処理を施す。

【0041】

ステップS110にて形成されるビアホール6は、直径φ100μm程度であり、UVレーザを使用して所定箇所に形成される。ビアホール6は、その他、炭酸ガスレーザやエキシマレーザなどで形成してもよいし、ドリル加工や化学的なエッチングなどにより形成してもよい。また、プラズマデスミア処理は、CF4及びO2(四フッ化メタン+酸素)の混合ガスにより行うことができるが、Ar(アルゴン)などのその他の不活性ガスを用いることもでき、いわゆるドライ処理ではなく、薬液を用いたウェットデスミア処理としてもよい。

【0042】

その後、図7(g)に示すように、形成したビアホール6内に、例えばスクリーン印刷により導電ペーストを充填して信号用ビア14及びサーマルビア15の各種ビアを形成し(ステップS112)、マスク材7を剥離して、信号用配線12及び放熱用フィン13が形成されると共に、接着層9が備えられた第1樹脂基材11を有する第1プリント配線基材10を形成する。

【0043】

次に、図3を参照しながら第2プリント配線基材20の製造工程について説明する。なお、既に説明した箇所には同一の符号を附して説明を割愛する場合があり、各ステップの具体的な処理内容については上述した内容を適用可能であるとする。まず、図8(a)に示すように、第2樹脂基材21の両面に導体層8が形成された両面銅張積層板(両面CCL)を準備し(ステップS120)、図8(b)に示すように、所定箇所にビアホール6を形成して(ステップS122)、プラズマデスミア処理を行う。

【0044】

次に、図8(c)に示すように、第2樹脂基材21の全面にパネルめっき処理を施して(ステップS124)、導体層8上及びビアホール6内にめっき層23aを形成する。なお、ビアホール6内のめっき層23aは後に信号用ビア24として用いられるめっきビアであり、第2樹脂基材21の両面の導体層8を電気的に導通している。

【0045】

そして、図8(d)に示すように、第2樹脂基材21の両面にエッチング等により信号用配線22や信号用ビア24などの配線パターンを形成する(ステップS126)。最後に、図8(e)に示すように、電子部品90が内蔵される部分の第2樹脂基材21をUVレーザなどにより除去し、開口部29を形成して(ステップS128)、第2プリント配線基材20を形成する。

【0046】

次に、第3及び第4プリント配線基材30,40の製造工程について説明する。なお、これらは同様の工程で製造することができるので、ここでは図4を参照しながら代表して第4プリント配線基材40の製造工程について説明するが、第3プリント配線基材30についても同様である。

【0047】

図9(a)に示すように、第4樹脂基材41の一方の面に導体層8が形成された片面銅張積層板(片面CCL)を準備する(ステップS130)。次に、導体層8上にフォトリソグラフィによりエッチングレジストを形成した後にエッチングを行って、図9(b)に示すように、信号用配線42等の配線パターンを形成する(ステップS132)。

【0048】

配線パターンを形成したら、図9(c)に示すように、第4樹脂基材41の信号用配線42形成面側と反対側の面に、接着材9a及びマスク材7を加熱圧着により貼り付ける(ステップS134)。そして、図9(d)に示すように、貼り付けたマスク材7側から、信号用配線42に向かってマスク材7、接着材9a及び第4樹脂基材41を貫通するビアホール6を所定箇所に形成し(ステップS136)、ビアホール6内にプラズマデスミア処理を施す。

【0049】

最後に、図9(e)に示すように、形成したビアホール6内に、例えばスクリーン印刷により導電ペーストを充填して信号用ビア44を形成し(ステップS138)、マスク材7を剥離して、信号用配線42及び信号用ビア44と共に、接着層9が備えられた第4樹脂基材41を有する第4プリント配線基材40を形成する。このような処理を行って、第3プリント配線基材30や、更に多層の場合はその他のプリント配線基材を形成して準備しておく。

【0050】

なお、上記第2プリント配線基材20の開口部29に内蔵される電子部品90は、例えば次のように製造される。図5を参照しながら電子部品90の製造工程について説明する。まず、図10(a)に示すように、酸化ケイ素や窒化ケイ素などの無機絶縁層が形成されたダイシング前のウェハ92を準備する(ステップS140)。

【0051】

次に、図10(b)に示すように、準備したウェハ92の表面に、例えばセミアディティブ法によって、電子部品90のパッド91c上及び無機絶縁層上に導体回路(図示せず)やパッド91cを覆う再配線電極91を形成する(ステップS142)。

【0052】

そして、図10(c)に示すように、例えば液状の感光性ポリイミド前駆体をスピンコートし、フォトリソグラフィによってコンタクトホールを形成した後に、焼成することで絶縁層91dを形成する(ステップS144)。最後に、プロービングにより検査を行って、図10(d)に示すように、薄型化及びダイシングにより電子部品90を個片化して作製する(ステップS146)。

【0053】

なお、ステップS144にて形成される絶縁層91dの樹脂は、例えばベンゾシクロブテン(BCB)や、ポリベンゾオキサゾール(PBO)などを用いることができる。また、感光性樹脂は必ずしもスピンコートによって塗布される必要はなく、カーテンコートやスクリーン印刷、或いはスプレーコートなどによって塗布されてもよい。このようにして作製された電子部品90には、通常の導電用回路の他、インダクタ、キャパシタ、抵抗などの各機能を付与させることもできる。

【0054】

こうして、第1〜第4プリント配線基材10〜40及び電子部品90を作製したら、図11に示すように、電子部品90の再配線電極91と第3プリント配線基材30の信号用ビア34を、電子部品用実装機で位置合わせして、第3プリント配線基材30の接着層9及び信号用ビア34の導電ペーストが硬化していない状態で、電子部品90を第3プリント配線基材30に仮留め接着する。

【0055】

その後、図6に示すように、各プリント配線基材10〜40及び電子部品90を位置決めし、積層する(ステップS150)。例えば真空プレス機を用いて、1kPa以下の減圧雰囲気中にて加熱加圧することで熱圧着により一括積層し(ステップS152)、図1に示すような部品内蔵基板1を製造する。このとき、層間の各接着層9や各樹脂基材21,31等の硬化と同時に、ビアホール6に充填された導電ペーストの硬化及び合金化が行われる。従って、導電ペーストと接する放熱用フィン13や配線等との間には、金属間化合物の合金層が形成される。

【0056】

なお、その後に部品内蔵基板1を実装基板2に実装する場合は、部品内蔵基板1における第4プリント配線基材40の信号用配線42側の第4樹脂基材41上に、ソルダーレジスト48をパターン形成し、信号用配線42上に半田などによりバンプ49を形成して、実装基板2の実装面2a上に実装すればよい。

【0057】

[第2の実施形態]

図12は、本発明の第2の実施形態に係る部品内蔵基板の製造工程を示すフローチャートである。また、図13は、部品内蔵基板を製造工程毎に示す断面図である。第2の実施形態に係る部品内蔵基板1は、第1プリント配線基材10における放熱用フィン13がセミアディティブ法により製造される点が、第1の実施形態に係る部品内蔵基板1と相違している。

【0058】

上記図2及び図12を参照しながら、第2の実施形態に係る部品内蔵基板1の第1プリント配線基材10の製造工程について説明する。まず、図13(a)に示すように、第1樹脂基材11の一方の面に導体層8が形成された片面銅張積層板(片面CCL)を準備する(ステップS160)。

【0059】

次に、図13(b)に示すように、導体層8上にフォトリソグラフィによりエッチングレジスト5を形成し(ステップS162)、図13(c)に示すように、エッチングを行って信号用配線12及び放熱用フィン台座層13aを有する配線パターンを形成する(ステップS164)。

【0060】

配線パターンを形成したら、図13(d)に示すように、放熱用フィン形成箇所以外にめっきレジスト4を形成し(ステップS166)、例えば電解銅めっきを施した後にめっきレジスト4を除去する。これにより、図13(e)に示すように、放熱用フィン台座層13a上に放熱用フィン13が形成され(ステップS168)、図2のステップS108へ移行し、以降の処理を実行し、放熱用フィン13を有する第1プリント配線基材10を形成する。

【0061】

第2の実施形態に係る部品内蔵基板1では、第1プリント配線基材10の放熱用フィン13が、上記のようにセミアディティブ法により形成されるので、信号用配線12及び放熱用フィン13に用いる銅箔などの導電材のエッチングなどによる無駄を少なくすることができる。

【0062】

なお、上述した第1及び第2の実施形態に係る部品内蔵基板1の第1プリント配線基材10の放熱用フィン13は、サブトラクティブ法又はセミアディティブ法によりパターン形成されるので、単なる矩形状ではなく、図14に示すように、例えば信号用配線12を避けるように、第1樹脂基材11上にて最大限に表面積が稼げる任意のパターンを形成できる。このようにすれば、放熱用フィン13を確実に形成した上で、例えば信号用配線12上に、実装部品99を実装することも可能となるため、配線設計の自由度を向上させることができる。

【0063】

また、放熱用フィン13は、図15に示すように、その形状が表面積を稼ぐために、一方向に連続した形状ではなく、例えば角柱のマトリックス状に第1樹脂基材11上に形成されてもよい。その他、放熱用フィン13は、円柱、円錐、角錐、星形など、種々の形状で形成されてもよい。

【0064】

このようにすれば、電子部品90が内蔵された部品内蔵基板1において、限られた面積にて最大の放熱効果を発揮できるように構成することができる。また、同一面上に信号用配線12を形成したり、上記のように実装部品99を実装したりすることができるので、放熱特性を損なうことなく配線設計の自由度を向上させることができる。

【0065】

[第3の実施形態]

図16は、本発明の第3の実施形態に係る部品内蔵基板1Aの構造を示す断面図である。第3の実施形態に係る部品内蔵基板1Aは、第1及び第2プリント配線基材10,20間に、更に第5プリント配線基材50が積層されている点が、第1及び第2の実施形態に係る部品内蔵基板1と相違している。

【0066】

第5プリント配線基材50は、例えば片面CCLからなり、第5樹脂基材51と、この第5樹脂基材51の一方の面に形成された信号用配線52及びサーマル配線53を備えてなり、第3及び第4プリント配線基材30,40と同様に作製することができる。また、第5プリント配線基材50は、信号用配線52及びサーマル配線53に向かって第5樹脂基材51を貫通するように形成されたビアホール6内に充填形成された導電ペーストからなる信号用ビア54及びサーマルビア55を備えている。

【0067】

サーマルビア55の一方の端部は電子部品90の裏面91aに接触しているので、電子部品90の熱は、サーマルビア55を介してサーマル配線53に伝わり、サーマル配線53に接続された第1プリント配線基材10のサーマルビア15を通って放熱用フィン13から外部に放熱される。

【0068】

このように構成すれば、電子部品90の裏面91aが部品内蔵基板1Aの表層にある第1プリント配線基材10の近傍に配置されていなくても、すなわち、電子部品90が部品内蔵基板1Aの内層奥深くに配置されていても、第1及び第2の実施形態に係る部品内蔵基板1と同様にその熱を効率よく放熱することができる。

【0069】

なお、第5プリント配線基材50は、更に複数設けられてもよい。また、サーマルビア15,55は、熱抵抗を小さくするために、放熱用フィン13に向かって電子部品90の裏面91aから直線状に設けられているが、その他の形状(例えばクランク状)となるように形成されていてもよい。更に、各プリント配線基材10,50のサーマルビア15,55の数は、必ずしも同数(ここでは、3つ)である必要はなく、電気的(熱的)に接続されていればよい。

【符号の説明】

【0070】

1,1A 部品内蔵基板

2 実装基板

2a 実装面

6 ビアホール

7 マスク材

8 導体層

9 接着層

9a 接着材

10 第1プリント配線基材

11 第1樹脂基材

12 信号用配線

13 放熱用フィン

13a 放熱用フィン台座層

14 信号用ビア

15 サーマルビア

20 第2プリント配線基材

21 第2樹脂基材

22 信号用配線

23a めっき層

24 信号用ビア

29 開口部

30 第3プリント配線基材

31 第3樹脂基材

32 信号用配線

34 信号用ビア

40 第4プリント配線基材

41 第4樹脂基材

42 信号用配線

44 信号用ビア

48 ソルダーレジスト

49 バンプ

50 第5プリント配線基材

51 第5樹脂基材

52 信号用配線

53 サーマル配線

54 信号用ビア

55 サーマルビア

90 電子部品

91 再配線電極

91a 裏面

91b 電極形成面

91c パッド

91d 絶縁層

【技術分野】

【0001】

この発明は、電子部品が内蔵された部品内蔵基板及びその製造方法に関する。

【背景技術】

【0002】

電子部品の高密度実装を実現するため、電子部品を基板に内蔵した部品内蔵基板が知られている。このような部品内蔵基板は、電子部品が配線基板に形成された絶縁層に埋設されるため、電子部品で発生する熱を、如何に効率よく外部へ放出するかが課題となる。従来の部品内蔵基板は、熱伝導性に優れた絶縁層と、電子部品の裏面(電極形成面と反対側の面)に接するサーマルビアとを介して、電子部品で発生する熱を配線基板の上層に配置したヒートシンク(放熱器)に伝達して放熱させるようにしている(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−305937号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に開示された従来技術の部品内蔵基板では、ヒートシンクが配線基板と別体に形成されたものであるので、ヒートシンクを別途準備する必要がある。また、ヒートシンクが絶縁層の全面に配置されているため、絶縁層上に電子部品を実装したり、配線回路を形成したりすることができないという問題がある。

【0005】

この発明は、上述した従来技術による問題点を解消し、製造工程数を増やすことなく放熱用フィンと配線回路を同一面上に備えることができる部品内蔵基板の製造方法を提供することを目的とする。

この発明は、また、放熱用フィンと配線回路を同一面に備えることができ、且つ放熱効果に優れた部品内蔵基板を提供することを他の目的とする。

【課題を解決するための手段】

【0006】

本発明に係る部品内蔵基板の製造方法は、樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板の製造方法であって、複数の樹脂基材にサーマル配線を含む前記配線パターン及びサーマルビアを含む前記ビアを形成すると共に、前記複数の樹脂基材のうちの表層に配置される樹脂基材の表面に前記配線パターン及び放熱用フィンをパターン形成し、前記複数の樹脂基材のうちの少なくとも一つに前記電子部品を内蔵する開口部を形成して複数のプリント配線基材を形成する工程と、前記電子部品の電極形成面と反対側の面が、少なくとも前記サーマルビアを介して前記放熱用フィンと接続されるように前記複数のプリント配線基材を熱圧着して一括積層する工程とを備えたことを特徴とする。

【0007】

本発明に係る部品内蔵基板の製造方法によれば、配線パターンと放熱用フィンとを樹脂基材上に同時に形成することができるので、放熱用フィンを製造して別途準備する工程が不要となり、製造工程数を増やさずに放熱用フィンを備えることができる。また、配線パターンを避けた形状で放熱性を最大限確保した形状の放熱用フィンを容易に形成することができるので、設計自由度を向上させることができる。

【0008】

本発明の一つの実施形態においては、前記表層に配置される樹脂基材の前記放熱用フィンが、ハーフエッチング(サブトラクティブ法)によりパターン形成される。

【0009】

また、本発明の他の実施形態においては、前記表層に配置される樹脂基材の前記放熱用フィンが、セミアディティブ法によりパターン形成される。

【0010】

また、本発明の他の実施形態においては、前記放熱用フィンと前記サーマルビアとの接続部には、合金層が形成される。これにより、物理的な接触よりも放熱性を向上させることができる。

【0011】

更に、本発明の他の実施形態においては、前記電子部品の電極形成面と反対側の面が、複数層にわたる前記サーマルビア及び前記サーマル配線を介して前記放熱用フィンと接続される。これにより、複数層の内層回路の内部に電子部品を内蔵しても、放熱性を損なうことがない。

【0012】

本発明に係る部品内蔵基板は、樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板であって、前記プリント配線基材の少なくとも一部が、前記配線パターンにサーマル配線を含み、前記ビアにサーマルビアを含み、表層に配置されるプリント配線基材の表面には、前記配線パターンと共に前記サーマルビアと接続される放熱用フィンがパターン形成され、前記内蔵された電子部品の電極形成面とは反対側の面が、前記サーマルビアを介して前記放熱用フィンに接続され、前記放熱用フィンと前記サーマルビアの接続部は、合金化されていることを特徴とする。

【0013】

本発明に係る部品内蔵基板によれば、放熱用フィンとサーマルビアの接合部が合金化により化学的に結合されているので、物理的な接触よりも放熱性を向上させることができる。

【発明の効果】

【0014】

本発明によれば、製造工程数を増やすことなく放熱用フィンと配線回路を同一面上に備えることができる。

また、本発明によれば、放熱性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1の実施形態に係る部品内蔵基板の構造を示す断面図である。

【図2】同部品内蔵基板の製造工程を示すフローチャートである。

【図3】同部品内蔵基板の製造工程を示すフローチャートである。

【図4】同部品内蔵基板の製造工程を示すフローチャートである。

【図5】同部品内蔵基板の製造工程を示すフローチャートである。

【図6】同部品内蔵基板の製造工程を示すフローチャートである。

【図7】同部品内蔵基板を製造工程毎に示す断面図である。

【図8】同部品内蔵基板を製造工程毎に示す断面図である。

【図9】同部品内蔵基板を製造工程毎に示す断面図である。

【図10】同部品内蔵基板を製造工程毎に示す断面図である。

【図11】同部品内蔵基板を製造工程毎に示す断面図である。

【図12】本発明の第2の実施形態に係る部品内蔵基板の製造工程を示すフローチャートである。

【図13】同部品内蔵基板を製造工程毎に示す断面図である。

【図14】第1プリント配線基材の放熱用フィンのパターンを示す平面図である。

【図15】第1プリント配線基材の放熱用フィンの形状を示す平面図である。

【図16】本発明の第3の実施形態に係る部品内蔵基板の構造を示す断面図である。

【発明を実施するための形態】

【0016】

以下、添付の図面を参照して、この発明の実施の形態に係る部品内蔵基板及びその製造方法を詳細に説明する。

【0017】

[第1の実施形態]

図1は、本発明の第1の実施形態に係る部品内蔵基板の構造を示す断面図である。図1に示すように、第1の実施形態に係る部品内蔵基板1は、第1プリント配線基材10と、第2プリント配線基材20と、第3プリント配線基材30と、第4プリント配線基材40とを熱圧着により一括積層した構造を備えている。なお、図1においては、部品内蔵基板1が、実装基板2の実装面2a上に実装された状態を示している。

【0018】

また、部品内蔵基板1は、第2プリント配線基材20の第2樹脂基材21に形成された開口部29内に、第1及び第3プリント配線基材10,30に挟まれた状態で内蔵された電子部品90を備えている。なお、部品内蔵基板1を実装基板2に実装する場合は、第4プリント配線基材40の実装面2a側にバンプ49を形成する。

【0019】

第1〜第4プリント配線基材10〜40は、それぞれ第1樹脂基材11、第2樹脂基材21、第3樹脂基材31及び第4樹脂基材41と、これら第1〜第4樹脂基材11〜41の少なくとも片面に形成された信号用配線12,22,32,42とを備える。また、第1〜第4プリント配線基材10〜40は、それぞれ第1、第3及び第4樹脂基材11,31,41に形成されたビアホール内に充填形成された信号用ビア14,34,44と、第2樹脂基材21に形成されたビアホール内に第2樹脂基材21の両面を導通するように形成された信号用ビア24とを備える。

【0020】

更に、第1プリント配線基材10は、第1樹脂基材11に形成されたビアホール内に充填形成されたサーマルビア15と、信号用配線12と同一面上に形成された放熱用フィン13とを備える。これら第1〜第4プリント配線基材10〜40は、例えば片面銅張積層板(片面CCL)や両面銅張積層板(両面CCL)などを用いることができる。

【0021】

本例では、第2プリント配線基材20が両面CCLに基づき形成され、それ以外が片面CCLに基づき形成されている。従って、第2プリント配線基材20の信号用配線22は第2樹脂基材21の両面に形成され、信号用ビア24は、これら両面の信号用配線22を層間接続している。

【0022】

この場合、信号用ビア24は、例えば一方の信号用配線22を貫通させることなく、他方の信号用配線22側から形成した貫通孔内にめっきを施した構造からなり、例えば銅めっきにより形成される。このとき、貫通孔内をめっきする代わりに導電ペーストを充填させた構造としてもよい。このように、信号用配線22上にはめっき層23aが形成されている。

【0023】

第1〜第4樹脂基材11〜41は、それぞれ例えば厚さ25μm程度の樹脂フィルムにより構成されている。ここで、樹脂フィルムとしては、例えば熱可塑性のポリイミド、ポリオレフィン、液晶ポリマーなどからなる樹脂フィルムや、熱硬化性のエポキシ樹脂からなる樹脂フィルムなどを用いることができる。

【0024】

電子部品90は、例えばICチップなどの半導体部品や受動部品等であり、図1に示す電子部品90は、再配線を施したWLP(Wafer Level Package)を示している。電子部品90の電極形成面91bには、パッド91c上に形成された複数の再配線電極91が設けられ、その周囲には絶縁層91dが形成されている。

【0025】

なお、信号用配線12,22,32,42及び放熱用フィン13は、銅箔などの導電材をパターン形成してなる。また、信号用ビア14,34,44及びサーマルビア15は、ビアホール内にそれぞれ充填された導電ペーストからなり、信号用ビア24は、上記のようにめっきにより形成される。本例では、信号用配線及び信号用ビアは、電子部品90の電極形成面91bとは反対側の裏面91a上の領域を除く任意の箇所に配置されている。

【0026】

導電ペーストは、例えばニッケル、金、銀、銅、アルミニウム、鉄などから選択される少なくとも1種類の低電気抵抗の金属粒子と、錫、ビスマス、インジウム、鉛などから選択される少なくとも1種類の低融点の金属粒子とを含み、エポキシ、アクリル、ウレタンなどを主成分とするバインダ成分を混合したペーストからなる。

【0027】

このように構成された導電ペーストは、含有された低融点の金属が200℃以下で溶融し合金を形成することができ、特に銅や銀などとは金属間化合物を形成することができる特性を備える。なお、導電ペーストは、例えば粒子径がナノレベルの金、銀、銅、ニッケル等のフィラーが、上記のようなバインダ成分に混合されたナノペーストで構成することもできる。

【0028】

その他、導電ペーストは、上記ニッケル等の金属粒子が、上記のようなバインダ成分に混合されたペーストで構成することもできる。この場合、導電ペーストは、金属粒子同士が接触することで電気的接続が行われる特性となる。導電ペーストのビアホールへの充填方法としては、例えば印刷法、スピン塗布工法、スプレー塗布工法、ディスペンス工法、ラミネート工法、及びこれらを併用した工法などを用いることができる。

【0029】

なお、部品内蔵基板1が実装基板2に実装される場合に形成されるバンプ49は、半田などからなり、第4プリント配線基材40の第4樹脂基材41の実装面2a側に形成された信号用配線42上において、ソルダーレジスト48が被覆していない部分に形成されている。また、第1〜第4プリント配線基材10〜40は、接着層9を介して積層されている。接着層9は、例えばエポキシ系やアクリル系の接着剤など、揮発成分が含まれた有機系接着剤などからなる。

【0030】

そして、第2プリント配線基材20の開口部29内に配置された電子部品90は、電極形成面91bとは反対側の面である裏面91aが、第1プリント配線基材10のサーマルビア15と接触した状態で、接着層9により開口部29内に固定される。なお、放熱用フィン13とサーマルビア15との接続部は、金属間化合物により合金化されている。

【0031】

このように構成された部品内蔵基板1では、電子部品90が、放熱用フィン13と実装基板2との間に配置される構造となる。放熱用フィン13は、第1樹脂基材11上に信号用配線12と同時に形成されたものであるので、別途作製して第1プリント配線基材10に取り付ける必要はない。そして、部品内蔵基板1に内蔵された電子部品90で発生する熱は、裏面91aに接触したサーマルビア15を介して放熱用フィン13から大気中に放熱される。

【0032】

次に、第1の実施形態に係る部品内蔵基板1の製造方法について説明する。

図2〜図6は、部品内蔵基板の製造工程を示すフローチャートである。図7〜図11は、部品内蔵基板を製造工程毎に示す断面図である。なお、図2及び図7は第1プリント配線基材10について、図3及び図8は第2プリント配線基材20について、図4及び図9は第3及び第4プリント配線基材30,40について、図5及び図10は電子部品について、図6及び図11は部品内蔵基板の最終工程についてそれぞれの製造工程の詳細を示している。

【0033】

まず、図2を参照しながら第1プリント配線基材10の製造工程について説明する。図7(a)に示すように、第1樹脂基材11の一方の面に導体層8が形成された片面銅張積層板(片面CCL)を準備する(ステップS100)。次に、導体層8上にフォトリソグラフィによりエッチングレジストを形成した後にエッチングを行って、図7(b)に示すように、信号用配線12及び放熱パターン等の導体パターンを形成する(ステップS102)。

【0034】

ステップS100にて使用する片面CCLは、例えば厚さ35μmの銅箔からなる導体層8に、厚さ25μm程度の第1樹脂基材11を貼り合わせた構造からなる。すなわち、ここではサブトラクティブ法で放熱用フィン13を形成するために、導体層8の厚さが極力厚い(例えば第1樹脂基材11よりも厚い)片面CCLが使用される。なお、この片面CCLとしては、例えばキャスティング法により、銅箔にポリイミドのワニスを塗布してそのワニスを硬化させて作製されたものを使用することができる。

【0035】

キャスティング法は、押出機によって溶融された樹脂を、平坦なダイに設けられた直線状のスリットから押し出して、その溶融膜を冷却されたロールで急速に冷やして圧延しながら巻き取ることで、平坦なフィルムやシートを成形する公知の方法である。この方法は信頼性が高く多用されている。

【0036】

その他、片面CCLとしては、ポリイミドフィルム上にシード層をスパッタリングにより形成し、めっきにより銅を成長させて導体層8を形成したものや、圧延或いは電解銅箔とポリイミドフィルムとを接着材により貼り合わせて作製されたものなどを使用することもできる。なお、第1樹脂基材11は必ずしもポリイミドからなるものである必要はなく、上記のように液晶ポリマー等のプラスチックフィルムからなるものであってもよい。また、ステップS102でのエッチングには塩化第二鉄を主成分とするエッチャントや、塩化第二銅を主成分とするエッチャントなどを用いることができる。

【0037】

導体パターンを形成したら、図7(c)に示すように、放熱用フィン13の形状に合わせて再度フォトリソグラフィによりエッチングレジスト5を放熱用フィン13となる箇所の放熱パターン上に形成する(ステップS104)。そして、例えば硫酸及び過酸化水素水を主成分とする薬液を用いて、エッチング量が20μm程度となるサブトラクティブ法によるハーフエッチングを行い、図7(d)に示すように、導体層8の厚みを薄くした信号用配線12及び厚さの異なる凹凸により表面積を稼いだ放熱用フィン13を形成する(ステップS106)。

【0038】

その後、図7(e)に示すように、第1樹脂基材11の信号用配線12及び放熱用フィン13形成面側と反対側の面に、接着材9a及びマスク材7を加熱圧着により貼り付ける(ステップS108)。ステップS108にて貼り付けられる接着材9aとしては、例えば厚さ25μm程度のエポキシ系熱硬化性フィルムを使用することができる。加熱圧着には真空ラミネータを用い、減圧下の雰囲気中にて、接着材9aの硬化温度以下の温度で0.3MPaの圧力によりプレスしてこれらを貼り合わせることが挙げられる。

【0039】

なお、接着層9や接着材9aに用いられる層間接着材は、エポキシ系の熱硬化性フィルムのみならず、アクリル系の接着材や、熱可塑性ポリイミドなどに代表される熱可塑性接着材などが挙げられる。また、層間接着材は必ずしもフィルム状である必要はなく、ワニス状の樹脂を塗布したものであってもよい。マスク材は、上述した樹脂フィルムやPET,PENなどのプラスチックフィルムの他、UV照射によって接着や剥離が可能な各種フィルムを用いることができる。

【0040】

そして、図7(f)に示すように、貼り付けたマスク材7側から、信号用配線12及び放熱用フィン13に向かってマスク材7、接着材9a及び第1樹脂基材11を貫通するビアホール6を所定箇所に形成し(ステップS110)、ビアホール6内に例えばプラズマデスミア処理を施す。

【0041】

ステップS110にて形成されるビアホール6は、直径φ100μm程度であり、UVレーザを使用して所定箇所に形成される。ビアホール6は、その他、炭酸ガスレーザやエキシマレーザなどで形成してもよいし、ドリル加工や化学的なエッチングなどにより形成してもよい。また、プラズマデスミア処理は、CF4及びO2(四フッ化メタン+酸素)の混合ガスにより行うことができるが、Ar(アルゴン)などのその他の不活性ガスを用いることもでき、いわゆるドライ処理ではなく、薬液を用いたウェットデスミア処理としてもよい。

【0042】

その後、図7(g)に示すように、形成したビアホール6内に、例えばスクリーン印刷により導電ペーストを充填して信号用ビア14及びサーマルビア15の各種ビアを形成し(ステップS112)、マスク材7を剥離して、信号用配線12及び放熱用フィン13が形成されると共に、接着層9が備えられた第1樹脂基材11を有する第1プリント配線基材10を形成する。

【0043】

次に、図3を参照しながら第2プリント配線基材20の製造工程について説明する。なお、既に説明した箇所には同一の符号を附して説明を割愛する場合があり、各ステップの具体的な処理内容については上述した内容を適用可能であるとする。まず、図8(a)に示すように、第2樹脂基材21の両面に導体層8が形成された両面銅張積層板(両面CCL)を準備し(ステップS120)、図8(b)に示すように、所定箇所にビアホール6を形成して(ステップS122)、プラズマデスミア処理を行う。

【0044】

次に、図8(c)に示すように、第2樹脂基材21の全面にパネルめっき処理を施して(ステップS124)、導体層8上及びビアホール6内にめっき層23aを形成する。なお、ビアホール6内のめっき層23aは後に信号用ビア24として用いられるめっきビアであり、第2樹脂基材21の両面の導体層8を電気的に導通している。

【0045】

そして、図8(d)に示すように、第2樹脂基材21の両面にエッチング等により信号用配線22や信号用ビア24などの配線パターンを形成する(ステップS126)。最後に、図8(e)に示すように、電子部品90が内蔵される部分の第2樹脂基材21をUVレーザなどにより除去し、開口部29を形成して(ステップS128)、第2プリント配線基材20を形成する。

【0046】

次に、第3及び第4プリント配線基材30,40の製造工程について説明する。なお、これらは同様の工程で製造することができるので、ここでは図4を参照しながら代表して第4プリント配線基材40の製造工程について説明するが、第3プリント配線基材30についても同様である。

【0047】

図9(a)に示すように、第4樹脂基材41の一方の面に導体層8が形成された片面銅張積層板(片面CCL)を準備する(ステップS130)。次に、導体層8上にフォトリソグラフィによりエッチングレジストを形成した後にエッチングを行って、図9(b)に示すように、信号用配線42等の配線パターンを形成する(ステップS132)。

【0048】

配線パターンを形成したら、図9(c)に示すように、第4樹脂基材41の信号用配線42形成面側と反対側の面に、接着材9a及びマスク材7を加熱圧着により貼り付ける(ステップS134)。そして、図9(d)に示すように、貼り付けたマスク材7側から、信号用配線42に向かってマスク材7、接着材9a及び第4樹脂基材41を貫通するビアホール6を所定箇所に形成し(ステップS136)、ビアホール6内にプラズマデスミア処理を施す。

【0049】

最後に、図9(e)に示すように、形成したビアホール6内に、例えばスクリーン印刷により導電ペーストを充填して信号用ビア44を形成し(ステップS138)、マスク材7を剥離して、信号用配線42及び信号用ビア44と共に、接着層9が備えられた第4樹脂基材41を有する第4プリント配線基材40を形成する。このような処理を行って、第3プリント配線基材30や、更に多層の場合はその他のプリント配線基材を形成して準備しておく。

【0050】

なお、上記第2プリント配線基材20の開口部29に内蔵される電子部品90は、例えば次のように製造される。図5を参照しながら電子部品90の製造工程について説明する。まず、図10(a)に示すように、酸化ケイ素や窒化ケイ素などの無機絶縁層が形成されたダイシング前のウェハ92を準備する(ステップS140)。

【0051】

次に、図10(b)に示すように、準備したウェハ92の表面に、例えばセミアディティブ法によって、電子部品90のパッド91c上及び無機絶縁層上に導体回路(図示せず)やパッド91cを覆う再配線電極91を形成する(ステップS142)。

【0052】

そして、図10(c)に示すように、例えば液状の感光性ポリイミド前駆体をスピンコートし、フォトリソグラフィによってコンタクトホールを形成した後に、焼成することで絶縁層91dを形成する(ステップS144)。最後に、プロービングにより検査を行って、図10(d)に示すように、薄型化及びダイシングにより電子部品90を個片化して作製する(ステップS146)。

【0053】

なお、ステップS144にて形成される絶縁層91dの樹脂は、例えばベンゾシクロブテン(BCB)や、ポリベンゾオキサゾール(PBO)などを用いることができる。また、感光性樹脂は必ずしもスピンコートによって塗布される必要はなく、カーテンコートやスクリーン印刷、或いはスプレーコートなどによって塗布されてもよい。このようにして作製された電子部品90には、通常の導電用回路の他、インダクタ、キャパシタ、抵抗などの各機能を付与させることもできる。

【0054】

こうして、第1〜第4プリント配線基材10〜40及び電子部品90を作製したら、図11に示すように、電子部品90の再配線電極91と第3プリント配線基材30の信号用ビア34を、電子部品用実装機で位置合わせして、第3プリント配線基材30の接着層9及び信号用ビア34の導電ペーストが硬化していない状態で、電子部品90を第3プリント配線基材30に仮留め接着する。

【0055】

その後、図6に示すように、各プリント配線基材10〜40及び電子部品90を位置決めし、積層する(ステップS150)。例えば真空プレス機を用いて、1kPa以下の減圧雰囲気中にて加熱加圧することで熱圧着により一括積層し(ステップS152)、図1に示すような部品内蔵基板1を製造する。このとき、層間の各接着層9や各樹脂基材21,31等の硬化と同時に、ビアホール6に充填された導電ペーストの硬化及び合金化が行われる。従って、導電ペーストと接する放熱用フィン13や配線等との間には、金属間化合物の合金層が形成される。

【0056】

なお、その後に部品内蔵基板1を実装基板2に実装する場合は、部品内蔵基板1における第4プリント配線基材40の信号用配線42側の第4樹脂基材41上に、ソルダーレジスト48をパターン形成し、信号用配線42上に半田などによりバンプ49を形成して、実装基板2の実装面2a上に実装すればよい。

【0057】

[第2の実施形態]

図12は、本発明の第2の実施形態に係る部品内蔵基板の製造工程を示すフローチャートである。また、図13は、部品内蔵基板を製造工程毎に示す断面図である。第2の実施形態に係る部品内蔵基板1は、第1プリント配線基材10における放熱用フィン13がセミアディティブ法により製造される点が、第1の実施形態に係る部品内蔵基板1と相違している。

【0058】

上記図2及び図12を参照しながら、第2の実施形態に係る部品内蔵基板1の第1プリント配線基材10の製造工程について説明する。まず、図13(a)に示すように、第1樹脂基材11の一方の面に導体層8が形成された片面銅張積層板(片面CCL)を準備する(ステップS160)。

【0059】

次に、図13(b)に示すように、導体層8上にフォトリソグラフィによりエッチングレジスト5を形成し(ステップS162)、図13(c)に示すように、エッチングを行って信号用配線12及び放熱用フィン台座層13aを有する配線パターンを形成する(ステップS164)。

【0060】

配線パターンを形成したら、図13(d)に示すように、放熱用フィン形成箇所以外にめっきレジスト4を形成し(ステップS166)、例えば電解銅めっきを施した後にめっきレジスト4を除去する。これにより、図13(e)に示すように、放熱用フィン台座層13a上に放熱用フィン13が形成され(ステップS168)、図2のステップS108へ移行し、以降の処理を実行し、放熱用フィン13を有する第1プリント配線基材10を形成する。

【0061】

第2の実施形態に係る部品内蔵基板1では、第1プリント配線基材10の放熱用フィン13が、上記のようにセミアディティブ法により形成されるので、信号用配線12及び放熱用フィン13に用いる銅箔などの導電材のエッチングなどによる無駄を少なくすることができる。

【0062】

なお、上述した第1及び第2の実施形態に係る部品内蔵基板1の第1プリント配線基材10の放熱用フィン13は、サブトラクティブ法又はセミアディティブ法によりパターン形成されるので、単なる矩形状ではなく、図14に示すように、例えば信号用配線12を避けるように、第1樹脂基材11上にて最大限に表面積が稼げる任意のパターンを形成できる。このようにすれば、放熱用フィン13を確実に形成した上で、例えば信号用配線12上に、実装部品99を実装することも可能となるため、配線設計の自由度を向上させることができる。

【0063】

また、放熱用フィン13は、図15に示すように、その形状が表面積を稼ぐために、一方向に連続した形状ではなく、例えば角柱のマトリックス状に第1樹脂基材11上に形成されてもよい。その他、放熱用フィン13は、円柱、円錐、角錐、星形など、種々の形状で形成されてもよい。

【0064】

このようにすれば、電子部品90が内蔵された部品内蔵基板1において、限られた面積にて最大の放熱効果を発揮できるように構成することができる。また、同一面上に信号用配線12を形成したり、上記のように実装部品99を実装したりすることができるので、放熱特性を損なうことなく配線設計の自由度を向上させることができる。

【0065】

[第3の実施形態]

図16は、本発明の第3の実施形態に係る部品内蔵基板1Aの構造を示す断面図である。第3の実施形態に係る部品内蔵基板1Aは、第1及び第2プリント配線基材10,20間に、更に第5プリント配線基材50が積層されている点が、第1及び第2の実施形態に係る部品内蔵基板1と相違している。

【0066】

第5プリント配線基材50は、例えば片面CCLからなり、第5樹脂基材51と、この第5樹脂基材51の一方の面に形成された信号用配線52及びサーマル配線53を備えてなり、第3及び第4プリント配線基材30,40と同様に作製することができる。また、第5プリント配線基材50は、信号用配線52及びサーマル配線53に向かって第5樹脂基材51を貫通するように形成されたビアホール6内に充填形成された導電ペーストからなる信号用ビア54及びサーマルビア55を備えている。

【0067】

サーマルビア55の一方の端部は電子部品90の裏面91aに接触しているので、電子部品90の熱は、サーマルビア55を介してサーマル配線53に伝わり、サーマル配線53に接続された第1プリント配線基材10のサーマルビア15を通って放熱用フィン13から外部に放熱される。

【0068】

このように構成すれば、電子部品90の裏面91aが部品内蔵基板1Aの表層にある第1プリント配線基材10の近傍に配置されていなくても、すなわち、電子部品90が部品内蔵基板1Aの内層奥深くに配置されていても、第1及び第2の実施形態に係る部品内蔵基板1と同様にその熱を効率よく放熱することができる。

【0069】

なお、第5プリント配線基材50は、更に複数設けられてもよい。また、サーマルビア15,55は、熱抵抗を小さくするために、放熱用フィン13に向かって電子部品90の裏面91aから直線状に設けられているが、その他の形状(例えばクランク状)となるように形成されていてもよい。更に、各プリント配線基材10,50のサーマルビア15,55の数は、必ずしも同数(ここでは、3つ)である必要はなく、電気的(熱的)に接続されていればよい。

【符号の説明】

【0070】

1,1A 部品内蔵基板

2 実装基板

2a 実装面

6 ビアホール

7 マスク材

8 導体層

9 接着層

9a 接着材

10 第1プリント配線基材

11 第1樹脂基材

12 信号用配線

13 放熱用フィン

13a 放熱用フィン台座層

14 信号用ビア

15 サーマルビア

20 第2プリント配線基材

21 第2樹脂基材

22 信号用配線

23a めっき層

24 信号用ビア

29 開口部

30 第3プリント配線基材

31 第3樹脂基材

32 信号用配線

34 信号用ビア

40 第4プリント配線基材

41 第4樹脂基材

42 信号用配線

44 信号用ビア

48 ソルダーレジスト

49 バンプ

50 第5プリント配線基材

51 第5樹脂基材

52 信号用配線

53 サーマル配線

54 信号用ビア

55 サーマルビア

90 電子部品

91 再配線電極

91a 裏面

91b 電極形成面

91c パッド

91d 絶縁層

【特許請求の範囲】

【請求項1】

樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板の製造方法であって、

複数の樹脂基材にサーマル配線を含む前記配線パターン及びサーマルビアを含む前記ビアを形成すると共に、前記複数の樹脂基材のうちの表層に配置される樹脂基材の表面に前記配線パターン及び放熱用フィンをパターン形成し、前記複数の樹脂基材のうちの少なくとも一つに前記電子部品を内蔵する開口部を形成して複数のプリント配線基材を形成する工程と、

前記電子部品の電極形成面と反対側の面が、少なくとも前記サーマルビアを介して前記放熱用フィンと接続されるように前記複数のプリント配線基材を熱圧着して一括積層する工程とを備えた

ことを特徴とする部品内蔵基板の製造方法。

【請求項2】

前記表層に配置される樹脂基材の前記放熱用フィンは、ハーフエッチングによりパターン形成されることを特徴とする請求項1記載の部品内蔵基板の製造方法。

【請求項3】

前記表層に配置される樹脂基材の前記放熱用フィンは、セミアディティブ法によりパターン形成されることを特徴とする請求項1記載の部品内蔵基板の製造方法。

【請求項4】

前記放熱用フィンと前記サーマルビアとの接続部には、合金層が形成されることを特徴とする請求項1〜3のいずれか1項記載の部品内蔵基板の製造方法。

【請求項5】

前記電子部品の電極形成面と反対側の面は、複数層にわたる前記サーマルビア及び前記サーマル配線を介して前記放熱用フィンと接続されることを特徴とする請求項1〜4のいずれか1項記載の部品内蔵基板の製造方法。

【請求項6】

樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板であって、

前記プリント配線基材の少なくとも一部が、前記配線パターンにサーマル配線を含み、前記ビアにサーマルビアを含み、

表層に配置されるプリント配線基材の表面には、前記配線パターンと共に前記サーマルビアと接続される放熱用フィンがパターン形成され、前記内蔵された電子部品の電極形成面とは反対側の面が、前記サーマルビアを介して前記放熱用フィンに接続され、

前記放熱用フィンと前記サーマルビアの接続部は、合金化されている

ことを特徴とする部品内蔵基板。

【請求項1】

樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板の製造方法であって、

複数の樹脂基材にサーマル配線を含む前記配線パターン及びサーマルビアを含む前記ビアを形成すると共に、前記複数の樹脂基材のうちの表層に配置される樹脂基材の表面に前記配線パターン及び放熱用フィンをパターン形成し、前記複数の樹脂基材のうちの少なくとも一つに前記電子部品を内蔵する開口部を形成して複数のプリント配線基材を形成する工程と、

前記電子部品の電極形成面と反対側の面が、少なくとも前記サーマルビアを介して前記放熱用フィンと接続されるように前記複数のプリント配線基材を熱圧着して一括積層する工程とを備えた

ことを特徴とする部品内蔵基板の製造方法。

【請求項2】

前記表層に配置される樹脂基材の前記放熱用フィンは、ハーフエッチングによりパターン形成されることを特徴とする請求項1記載の部品内蔵基板の製造方法。

【請求項3】

前記表層に配置される樹脂基材の前記放熱用フィンは、セミアディティブ法によりパターン形成されることを特徴とする請求項1記載の部品内蔵基板の製造方法。

【請求項4】

前記放熱用フィンと前記サーマルビアとの接続部には、合金層が形成されることを特徴とする請求項1〜3のいずれか1項記載の部品内蔵基板の製造方法。

【請求項5】

前記電子部品の電極形成面と反対側の面は、複数層にわたる前記サーマルビア及び前記サーマル配線を介して前記放熱用フィンと接続されることを特徴とする請求項1〜4のいずれか1項記載の部品内蔵基板の製造方法。

【請求項6】

樹脂基材に配線パターン及びビアが形成されたプリント配線基材を複数積層すると共に電子部品を内蔵してなる部品内蔵基板であって、

前記プリント配線基材の少なくとも一部が、前記配線パターンにサーマル配線を含み、前記ビアにサーマルビアを含み、

表層に配置されるプリント配線基材の表面には、前記配線パターンと共に前記サーマルビアと接続される放熱用フィンがパターン形成され、前記内蔵された電子部品の電極形成面とは反対側の面が、前記サーマルビアを介して前記放熱用フィンに接続され、

前記放熱用フィンと前記サーマルビアの接続部は、合金化されている

ことを特徴とする部品内蔵基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−115327(P2013−115327A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261981(P2011−261981)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]