部品接合方法および部品接合用治具

【課題】 接合時における部品の過荷重を防止でき、生産性の向上を図る事ができる部品接合法及び部品接合用治具の提供。

【解決手段】 部品接合用治具35は、治具本体36の内部に、空気圧が導入される圧力室37と、半導体チップ11と配線基板21Aの仮固定体10を収容する部品収容室38と、圧力室37と部品収容室38との間を仕切る弾性シート体39とを有するとともに、圧力室37に導入された空気圧が所定圧を超えたときに開弁するリリーフ弁42を備えている。半導体チップ11と配線基板21Aとは粘着性のある活性樹脂層を介して仮固定されている。治具35をリフロー炉へ装填することで、仮固定体10に一定の流体圧を作用させながら加熱し、接合する。加熱により膨張した圧縮空気はリリーフ弁42から解放される。これにより、接合圧力を常に一定に保ちながら部品の接合が可能となる。また、複数の仮固定体10を同時に処理する。

【解決手段】 部品接合用治具35は、治具本体36の内部に、空気圧が導入される圧力室37と、半導体チップ11と配線基板21Aの仮固定体10を収容する部品収容室38と、圧力室37と部品収容室38との間を仕切る弾性シート体39とを有するとともに、圧力室37に導入された空気圧が所定圧を超えたときに開弁するリリーフ弁42を備えている。半導体チップ11と配線基板21Aとは粘着性のある活性樹脂層を介して仮固定されている。治具35をリフロー炉へ装填することで、仮固定体10に一定の流体圧を作用させながら加熱し、接合する。加熱により膨張した圧縮空気はリリーフ弁42から解放される。これにより、接合圧力を常に一定に保ちながら部品の接合が可能となる。また、複数の仮固定体10を同時に処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば配線基板への半導体装置の実装工程に用いて好適な部品接合方法およびこの方法に用いられる部品接合用治具に関する。

【背景技術】

【0002】

半導体装置の配線基板等への接合(実装)形態は、電子機器の軽薄短小の要求に応えてピン挿入型から表面実装型へ移行してきている。表面実装型の中でも接続リードが半導体装置の側面から突出するタイプよりも、半導体装置の裏面にバンプをアレイ状に並べたBGA(Ball Grid Array)タイプが、特に多ピン化に対して有利とされている。

【0003】

BGAタイプの半導体装置の接合方法としては、例えば図6に示す方法が知られている(下記特許文献1参照)。図6Aに示すように、半導体装置81には高温はんだのバンプ82が形成され、基板84の導体部(ランド)85上には低温はんだ86が塗布されている。基板84上には、酸化膜を除去して接合性を高めるためのフラックス83が塗布されている。

【0004】

図6Bに示すように、半導体装置81は基板84に対して押圧されながら加熱され、低温はんだ86が溶融してバンプ82が導体部85と電気的に接合される。接合後、図6Cに示すように、フラックス83が洗浄により除去される。そして、図6Dに示すように、半導体装置81と基板84との間の間隙に熱硬化性樹脂でなるアンダーフィル材87を供給し加熱硬化させて接合部を保護する。

【0005】

この方法では、半導体装置81と基板84とを接合した後、接合部に残存するフラックス83を除去する工程が必要とされるが、バンプピッチの微細化によりフラックスの洗浄が十分できなくなりつつあると同時に、洗浄力のある有機溶剤は環境負荷が大きいため使用制限の要請が高い。

【0006】

一方、最近では、図7Aに示すように、フラックス機能を有する樹脂材94を基板95上に前もって塗布しておき、図7Bに示すように、半導体装置91のバンプ92の先端部92aと基板95の導体部96との接合を行うと同時に、樹脂材94を加熱硬化させてアンダーフィルを形成する方法も提案されている(下記特許文献2参照)。

【0007】

これに用いられる樹脂材94は、未硬化状態では接合面及びはんだ材料の酸化物等を除去して接合性を高め、さらに接合時(リフロー時)に硬化して接合部を補強する。この樹脂材94は、一般的なフラックス材料と異なり、接合後の洗浄除去が不要とされる。

【0008】

ところで、上述した従来の半導体装置91の接合方法には、フリップチップマウンタと呼ばれる実装機を用いて行われている。図8に模式的に示すように、実装機101は、半導体装置91を吸着保持する吸着具102をガイド軸103に沿って移動自在な構成を有している。実装機91は、吸着ノズル102に保持された半導体装置91を加熱冷却する機構が内蔵されている。

【0009】

半導体装置91と接合される基板95は、作業台103上の基板保持面104に保持され、吸着ノズル102に吸着された半導体装置91と対向される。そして、接合時、吸着ノズル102が矢印A方向に移動し半導体装置91を基板95へ所定圧力で押し付けながら、半導体装置91をリフロー温度に加熱してはんだ付けする。その後、半導体装置91の冷却工程を経て、吸着ノズル102による半導体装置91の吸着動作が解除され、接合が完了とされる。

【0010】

【特許文献1】特開2005−51128号公報

【特許文献2】特開2003−158153号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

図8に示した実装機101を用いる従来の部品接合方法においては、上述したように実装機101で半導体装置91を機械的に押圧しながらバンプ92を基板95の導体部96へ接合するようにしている。半導体装置91に加えられる押圧力は、予め設定された圧力に制限されている。

【0012】

しかしながら、例えばリフロー加熱時等に発生する熱で、実装機101の機構部が熱膨張し、これが原因で半導体装置91に過荷重が加わり、バンプや半導体装置91あるいは基板95の損傷を招くおそれがある。また、過荷重によりバンプが潰れ、隣接するバンプと接触する等してブリッジが発生するおそれがある。

【0013】

更に、従来の部品接合方法では、実装機101を用いて半導体装置91を1個ずつ基板95へ接合する工法であるので、生産性の向上が図れないという問題もある。なお、実装機101を複数台用いて生産性を高めることも可能であるが、作業スペースおよび装置コストが増大し現実的でない。

【0014】

本発明は上述の問題に鑑みてなされ、接合時における部品の過荷重を防止でき、生産性の向上をも図ることができる部品接合方法およびこれに用いられる部品接合用治具を提供することを課題とする。

【課題を解決するための手段】

【0015】

以上の課題を解決するに当たり、本発明の部品接合方法は、突起電極を有する第1の被接合部品と、突起電極と接合される端子部を有する第2の被接合部品と、を相互に接合する部品接合方法であって、突起電極または端子部にははんだ層が形成されており、第2の被接合部品の端子形成面に粘着性樹脂層を形成する工程と、粘着性樹脂層に突起電極を食い込ませて第1,第2の被接合部品の仮固定体を作製する工程と、仮固定体を流体圧で一定加圧しながら上記はんだ層を溶融させ突起電極と端子部とを接合する工程を有する。

【0016】

本発明においては、第1の被接合部品と第2の被接合部品とを粘着性樹脂層を介して仮固定した後、その仮固定体に一定の流体圧を作用させながら加熱し、はんだ層をリフローさせて突起電極と端子部とを相互に接合する。一定の流体圧を部品に作用させることで、リフロー加熱時における部品の過荷重を防止し、接合部の破損やブリッジの発生を回避する。

【0017】

一方、本発明の部品接合用治具は、治具本体と、この治具本体の内部に形成され流体圧が導入される圧力室と、治具本体の内部に形成され第1,第2の被接合部品の仮固定体を収容する部品収容室と、圧力室と部品収容室との間を仕切る弾性シート体と、圧力室に導入された流体圧が所定圧を超えたときに開弁するリリーフ弁とを備えている。

【0018】

本発明に係る部品接合用治具は、そのままリフロー炉等の加熱装置へ装填される構成となっている。リフロー炉内では、治具本体の部品収容室に収容された被接合部品の仮固定体が、弾性シート材を介して流体圧による加圧作用を受けて接合される。流体圧には空気等のガス圧、油等の液圧が適用可能であるが、空気圧が取り扱い上有利である。

【0019】

加熱により膨張した空気圧は、リリーフ弁を介して圧力室から開放されるので、仮固定体に対する押圧力を常に一定に維持することができる。また、処理室内に複数の仮固定体を収容することで、同時に複数の接合処理が可能となるので、生産性の向上を図ることができる。

【発明の効果】

【0020】

したがって本発明によれば、接合時における部品の過荷重を防止できるので、接合部の破損やブリッジの発生を回避することができる。また、同時に複数の接合処理が可能となるので、生産性の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態について図面を参照して説明する。

【0022】

図1および図2は、本発明の実施の形態による部品接合方法を説明する断面工程図である。図1Aは、半導体チップ11と、この半導体チップ11と接合される配線基板21を示している。本実施の形態では、半導体チップ11が本発明の「第2の被接合部品」に対応し、配線基板21が本発明の「第1の被接合部品」に対応している。

【0023】

半導体チップ11の能動面にはパッシベーション膜13を介して複数の電極パッド14がグリッド状に配列されている。電極パッド14の上には、例えばAg(銀)の微粒子が分散されたペースト膜を加熱硬化させた導電性膜15が形成されている。導電性膜15の上には、Cu(銅)、Ni(ニッケル)、Au(金)の多層膜構造でなる凸型の接合パッド18が形成されている。接合パッド18は、本発明の「端子部」に相当する。

【0024】

半導体チップ11の具体的な大きさとしては、縦横の寸法が10mm、厚さは250μmで、接合パッド18の配列ピッチは200μmである。また、接合パッド18を構成するCu膜、Ni膜、Au膜の厚さはそれぞれ22μm、3μm、0.05μmである。

【0025】

以上のように構成される半導体チップ11は、配線基板21への実装に先だって、後述するように接合パッド18の形成面(端子形成面)に活性樹脂層19が形成される。活性樹脂層19は、未硬化状態で粘着性とフラックス機能を有する熱硬化性樹脂を半導体チップ11の端子形成面に塗布して形成される。なお、この活性樹脂層は、本発明の「粘着性樹脂層」に相当する。

【0026】

この種の熱硬化性樹脂は、例えば、液状のビスフェノール系エポキシ系樹脂に硬化剤の作用とフラックスの作用とを有するジヒドロキシ安息香酸とフェノールフタリン、および硬化促進剤を添加したもの(特開2003−105054号公報)があるがこれに限られない。なお、この活性樹脂層19にシリカ微粒子等のフィラーを添加して、完全硬化後の弾性率あるいは熱膨張係数を調整するようにしてもよい。

【0027】

一方、配線基板21は、マザー基板でもよいしインターポーザ基板でもよい。配線基板21には、半導体チップ11の接合パッド18の配列間隔に対応してバンプ28が設けられている。このバンプ28は、本発明の「突起電極」に相当する。

【0028】

バンプ28は、配線基板21上の外層絶縁樹脂膜23上に形成されビアを介して配線層24に接続された銅核26と、銅核26の周囲に形成されたはんだ27とで構成されている。銅核26は、接合後の半導体チップ11と配線基板21との間の間隙を確保する作用を有し、リフロー時に溶融しない材料であれば銅に限られない。銅核26には、はんだ27との密着性を高めるために例えばNi/Auめっきが施される。

【0029】

はんだ27は本発明の「はんだ層」に相当し、リフロー時に溶融して半導体チップ11の接合パッド18に濡れ広がる。はんだ27としてはSnAgCu系、特に、Sn3Ag0.5Cuはんだが用いられている。なおこれ以外にも、Sn系、SnAg系、SnBi系、SnCu系、SnAgBi系、SnAgBiCu系等の他のSn系はんだを用いてもよい。

【0030】

以上のように構成される半導体チップ11と配線基板21との接合は、以下のようにして行われる。

【0031】

まず、半導体チップ11の端子形成面に活性樹脂層19が形成される(図1A)。

【0032】

活性樹脂層19の形成方法としては、印刷法やスピンコート法等による塗布、ドライフィルムのラミネート処理等がある。活性樹脂層19の厚さは、例えば30μmである。なお、活性樹脂層19の形成は、半導体チップ11の製造工程の際に行ってもよいし、配線基板21への実装直前に行ってもよい。

【0033】

次に、半導体チップ11を配線基板21の上に仮止めし、半導体チップ11と配線基板21の仮固定体10Aを作製する(図1B)。

【0034】

半導体チップ11は、その接合パッド18が配線基板21のバンプ28の直上に位置するように位置合わせされた後、140℃程度に加熱され、配線基板21に対して軽く押し当てられる。配線基板21に対する半導体チップ11の押圧量は、活性樹脂層19にバンプ28の先端が食い込む程度の大きさとされる。なお、配線基板21に対する半導体チップ11の位置合わせは、チップマウンタ等の位置合わせ機能を備えた機器を用いて行われる。

【0035】

続いて、配線基板21に対する半導体チップ11のリフロー実装を行う(図2C)。

【0036】

このリフロー実装工程において、半導体チップ11はその上面に一定の空気圧を受けて加圧されながら、リフロー温度(本例では250℃)に加熱される。これにより、活性樹脂層19が溶融しバンプ28が接合パッド18に接触する。そして、はんだ27が溶融し接合パッド18上に濡れ広がる。活性樹脂層19は、溶融したはんだ27の周囲を取り囲みフラックス機能で酸化物を除去する。その後、冷却工程に移行してはんだ27が固化する。これにより、接合パッド18と銅核26との間に接合部30が形成された部品実装体10Bが作製される。

【0037】

なお、リフロー実装工程は、図3に示す部品接合用治具35を用いて行われる。部品接合用治具35の構成および当該リフロー実装工程の詳細については後述する。また、接合後における活性樹脂層19の洗浄除去は行われない。

【0038】

最後に、作製された実装体10Bの接合部30をアンダーフィル31で封止する工程が行われる(図2D)。これにより、半導体装置10Cが作製される。

【0039】

アンダーフィル31の構成樹脂は、活性樹脂層19の物性との関係で決められる。本実施の形態では、活性樹脂層19よりもアンダーフィル31の方が弾性率が低く、かつ熱膨張係数が大きくなるように材料設計されている。これにより、接合部31に作用するストレス(熱応力)から、接合部18を効果的に保護することが可能となる。

【0040】

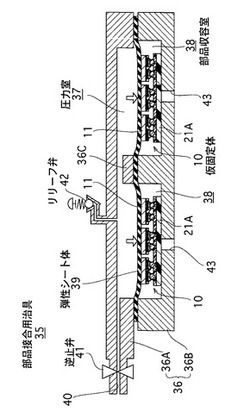

続いて、図3を参照して本発明に係る部品接合用治具35の構成について説明する。

【0041】

図3は本実施の形態の部品接合用治具35の概略構成を示す断面図である。ステンレスやアルミニウム合金等の金属製の治具本体36の内部に、圧力室37と部品収容室38とを上下で区画する弾性シート体39が設けられている。治具本体36は、上本体部36Aと下本体部36Bの2分割構造で、弾性シート体39は上本体部36Aの下面側に固定されており、下本体36Bとの組合せ時に上下の本体部36A,36B間に周縁部および中間部が挟圧される。

【0042】

圧力室37は、図示しない圧力源(エアタンクあるいはエアコンプレッサ)に接続される圧力供給口40と連通している。この圧力供給口40には、上記圧力源から圧力室37への空気の流入を許容しその逆の流れを禁止する逆止弁41が設けられている。これにより、圧力室37に導入された所定圧の空気圧の流出が防止され、圧力源との接続が解除された治具単独での取り回しが可能となっている。

【0043】

また、上本体部36Aには、導入された空気圧が所定圧を超えた際にその超過圧力を外部に解放するリリーフ弁42が設けられている。このリリーフ弁42は即ち、リフロー炉への装填時に加熱により膨張した空気の増圧分を外部に解放し、圧力室37の内部を一定の圧力に維持する機能を果たす。

【0044】

部品収容室38は、図1Bを参照して説明した半導体チップ11と配線基板21の仮固定体10Aを収容する。部品収容室38は、複数の仮固定体10Aを同時に収容できる広さに形成することができる。仮固定体10Aが載置される部品収容室38の底部には、貫通孔43が形成されており、部品収容室38の内外における空気の移動が可能となっている。

【0045】

部品収容室38に収容される複数の仮固定体10Aは、図1Bに示したように各々個片化された形態のものでもよいが、本実施の形態では図4に示したように、共通の配線基板21A上に複数の半導体チップ11が仮固体された複合仮固定体10としている。なお、この複合仮固定体10は、いわゆるマルチチップパッケージであってもよいし、接合後に個々に個片化されてもよい。

【0046】

治具本体36は、リフロー炉へ装填できる大きさの範囲内で、複数の部品収容室38を有する構成とされている。部品収容室38と部品収容室38との間は隔壁36C(図3)で隔てられている。各部品収容室38は、圧力室37が共通とされている。

【0047】

弾性シート体39は、リフロー温度に耐え得る耐熱強度を有する材料であれば特に制限されず、フッ素系ゴムやシリコーン系ゴム等が用いられる。この弾性シート体39は、圧力室38に所定の空気圧が導入された際に、図5に示すように部品収容室38側へ弾性変形し、各部品収容室38に収容された仮固体体10の上面側を均等に押圧できる程度の弾性率を有する。

【0048】

以上のように構成される本実施の形態の部品接合用治具35は、上本体部36Aと下本体部36Bとを分離することで開放された各部品収容室38に、図4に示した構成の半導体チップ11と配線基板21Aの仮固定体10がそれぞれ収容される。その後、上本体部と下本体部36Bとが一体化され、弾性シート体39により圧力室37と部品収容室38との間が気密に区画される。

【0049】

ここで、仮固定体10を構成する半導体チップ11と配線基板21Aとはタック性(粘着性)のある活性樹脂層19(図1B)を介して位置決めされているので、両者間に位置ズレを起こすことなく部品収容室38へ収容することができる。また、リフロー炉の移送過程での位置ズレも防止される。

【0050】

次に、圧力供給口40に図示しない圧力源が接続され、圧力室37内に所定圧(本例ではゲージで0.1気圧以下)の圧縮空気が導入される。これにより、弾性シート体39は部品収容室38側へ弾性変形し、図5に示したように、各部品収容室38において仮固定体10を構成する各々の半導体チップ11上面を均等な圧力で加圧する。

【0051】

その後、部品接合用治具35は、図示しないリフロー炉へ装填される。リフロー炉において、部品接合用治具35はリフロー温度に加熱される。そして、仮固定体10を構成する半導体チップ11と配線基板21Aとは、圧力室37からの加圧作用を受けながら図2Cに示したように相互にはんだ接合されることで、部品実装体10Bが製造される。

【0052】

本実施の形態によれば、リフロー炉において、圧力室37内の圧縮空気が加熱作用で膨張するが、その増圧分がリリーフ弁42を介して外部へ解放される。従って、圧力室37の内部は加熱前後において常に一定の圧力に維持されるので、半導体チップ11に対する加圧力も一定とされる。これにより、過荷重よるはんだ接合部の破損や、ブリッジの発生を確実に回避することができ、信頼性の高い部品接合を実現することができる。

【0053】

特に、半導体チップ11の接合時に所望の接合圧力を付与することができるので、半導体チップ11の自重や活性樹脂層19の粘性、バンプ28の先端形状等に応じて最適な接合圧力を設定できる。また、品種変更や条件出しが容易に行えるようになる。さらに、活性樹脂層19へのフィラー混入量の自由度が高まり、熱膨張係数を例えば60ppm以下(40ppm)へ低減することができた。

【0054】

また、本実施の形態の部品接合用治具35によれば、これ一台で同時に複数の部品実装体10B(図2C)を製造することができるので、従来のチップマウンタを用いた実装工程と比較して、生産性の向上を図ることができる。実際に、チップマウンタを用いる場合に比べて処理時間を半分にまで短縮できたことが確認されている。

【0055】

さらに、本実施の形態の部品接合用治具35によれば、圧力源と接続される圧力供給口40に空気の逆流を防止する逆止弁41が設けられているので、当該治具35を圧力源に常に接続しておく必要がなく、治具単独での取り回しが可能となる。

【0056】

以上、本発明の実施の形態について説明したが、勿論、本発明はこれに限定されることなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0057】

例えば以上の実施の形態では、半導体チップ11側に活性樹脂層19を設けたが、これに代えて、配線基板21(21A)側に活性樹脂層19を設けてもよい。また、半導体チップ11側に突起電極を形成し、配線基板21側に端子部を形成してもよい。更に、はんだ27はバンプ28に形成する場合に限らず、接合パッド18上に設けてもよい。

【0058】

なお、本発明に係る部品接合方法は、半導体チップ11と配線基板21(21A)との接合に限らず、半導体チップどうしの接合にも適用可能である。また、半導体チップ11はベアチップに限らず、半導体チップを樹脂でモールドしたパッケージ部品であってもよい。

【0059】

また、以上の実施の形態では、粘着性樹脂層として活性樹脂層19を用いたが、これに限らず、例えば異方性導電フィルム(ACF)等の未硬化状態で一定の粘着性がある樹脂層を用いてもよい。

【0060】

さらに、以上の実施の形態では、部品接合用治具35をリフロー炉へ装填することで、半導体チップ11と配線基板21Aとの接合を行うようにしたが、この部品接合用治具にヒータ等の加熱源を内蔵させ、リフロー炉を用いることなく治具単独で部品の接合を行うことも可能である。

【0061】

なお、上述の実施形態で説明した部品接合用治具35に対し、更に、空気圧が設定圧を下回った際に不足圧力を外部から補充可能なように逆止弁等の弁機構を設けてもよい。これにより、リフロー炉において、冷却工程での圧力不足を緩和でき、半導体チップ11に対して終始一定の圧力を付与することが可能となる。

【図面の簡単な説明】

【0062】

【図1】本発明の実施の形態による部品接合方法を説明する工程断面図である。

【図2】本発明の実施の形態による部品接合方法を説明する工程断面図である。

【図3】本発明の実施の形態による部品接合用治具35の概略構成を示す断面図である。

【図4】配線基板21Aに複数の半導体チップ11が仮止めされた複合仮固定体10を示す図である。

【図5】部品接合用実35の一作用を説明する断面図である。

【図6】従来の部品接合方法を説明する工程断面図である。

【図7】従来の他の部品接合方法を説明する工程断面図である。

【図8】チップマウンタの概略構成図である。

【符号の説明】

【0063】

10,10A…仮固体体、10B…部品実装体、10C…半導体装置、11…半導体チップ、18…接合パッド(端子部)、19…活性樹脂層(粘着性樹脂層)、21…配線基板、27…はんだ、28…バンプ(突起電極)、30…接合部、31…アンダーフィル、35…部品接合用治具、36…治具本体、37…圧力室、38…部品収容室、39…弾性シート体、40…圧力供給口、41…逆止弁、42…リリーフ弁。

【技術分野】

【0001】

本発明は、例えば配線基板への半導体装置の実装工程に用いて好適な部品接合方法およびこの方法に用いられる部品接合用治具に関する。

【背景技術】

【0002】

半導体装置の配線基板等への接合(実装)形態は、電子機器の軽薄短小の要求に応えてピン挿入型から表面実装型へ移行してきている。表面実装型の中でも接続リードが半導体装置の側面から突出するタイプよりも、半導体装置の裏面にバンプをアレイ状に並べたBGA(Ball Grid Array)タイプが、特に多ピン化に対して有利とされている。

【0003】

BGAタイプの半導体装置の接合方法としては、例えば図6に示す方法が知られている(下記特許文献1参照)。図6Aに示すように、半導体装置81には高温はんだのバンプ82が形成され、基板84の導体部(ランド)85上には低温はんだ86が塗布されている。基板84上には、酸化膜を除去して接合性を高めるためのフラックス83が塗布されている。

【0004】

図6Bに示すように、半導体装置81は基板84に対して押圧されながら加熱され、低温はんだ86が溶融してバンプ82が導体部85と電気的に接合される。接合後、図6Cに示すように、フラックス83が洗浄により除去される。そして、図6Dに示すように、半導体装置81と基板84との間の間隙に熱硬化性樹脂でなるアンダーフィル材87を供給し加熱硬化させて接合部を保護する。

【0005】

この方法では、半導体装置81と基板84とを接合した後、接合部に残存するフラックス83を除去する工程が必要とされるが、バンプピッチの微細化によりフラックスの洗浄が十分できなくなりつつあると同時に、洗浄力のある有機溶剤は環境負荷が大きいため使用制限の要請が高い。

【0006】

一方、最近では、図7Aに示すように、フラックス機能を有する樹脂材94を基板95上に前もって塗布しておき、図7Bに示すように、半導体装置91のバンプ92の先端部92aと基板95の導体部96との接合を行うと同時に、樹脂材94を加熱硬化させてアンダーフィルを形成する方法も提案されている(下記特許文献2参照)。

【0007】

これに用いられる樹脂材94は、未硬化状態では接合面及びはんだ材料の酸化物等を除去して接合性を高め、さらに接合時(リフロー時)に硬化して接合部を補強する。この樹脂材94は、一般的なフラックス材料と異なり、接合後の洗浄除去が不要とされる。

【0008】

ところで、上述した従来の半導体装置91の接合方法には、フリップチップマウンタと呼ばれる実装機を用いて行われている。図8に模式的に示すように、実装機101は、半導体装置91を吸着保持する吸着具102をガイド軸103に沿って移動自在な構成を有している。実装機91は、吸着ノズル102に保持された半導体装置91を加熱冷却する機構が内蔵されている。

【0009】

半導体装置91と接合される基板95は、作業台103上の基板保持面104に保持され、吸着ノズル102に吸着された半導体装置91と対向される。そして、接合時、吸着ノズル102が矢印A方向に移動し半導体装置91を基板95へ所定圧力で押し付けながら、半導体装置91をリフロー温度に加熱してはんだ付けする。その後、半導体装置91の冷却工程を経て、吸着ノズル102による半導体装置91の吸着動作が解除され、接合が完了とされる。

【0010】

【特許文献1】特開2005−51128号公報

【特許文献2】特開2003−158153号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

図8に示した実装機101を用いる従来の部品接合方法においては、上述したように実装機101で半導体装置91を機械的に押圧しながらバンプ92を基板95の導体部96へ接合するようにしている。半導体装置91に加えられる押圧力は、予め設定された圧力に制限されている。

【0012】

しかしながら、例えばリフロー加熱時等に発生する熱で、実装機101の機構部が熱膨張し、これが原因で半導体装置91に過荷重が加わり、バンプや半導体装置91あるいは基板95の損傷を招くおそれがある。また、過荷重によりバンプが潰れ、隣接するバンプと接触する等してブリッジが発生するおそれがある。

【0013】

更に、従来の部品接合方法では、実装機101を用いて半導体装置91を1個ずつ基板95へ接合する工法であるので、生産性の向上が図れないという問題もある。なお、実装機101を複数台用いて生産性を高めることも可能であるが、作業スペースおよび装置コストが増大し現実的でない。

【0014】

本発明は上述の問題に鑑みてなされ、接合時における部品の過荷重を防止でき、生産性の向上をも図ることができる部品接合方法およびこれに用いられる部品接合用治具を提供することを課題とする。

【課題を解決するための手段】

【0015】

以上の課題を解決するに当たり、本発明の部品接合方法は、突起電極を有する第1の被接合部品と、突起電極と接合される端子部を有する第2の被接合部品と、を相互に接合する部品接合方法であって、突起電極または端子部にははんだ層が形成されており、第2の被接合部品の端子形成面に粘着性樹脂層を形成する工程と、粘着性樹脂層に突起電極を食い込ませて第1,第2の被接合部品の仮固定体を作製する工程と、仮固定体を流体圧で一定加圧しながら上記はんだ層を溶融させ突起電極と端子部とを接合する工程を有する。

【0016】

本発明においては、第1の被接合部品と第2の被接合部品とを粘着性樹脂層を介して仮固定した後、その仮固定体に一定の流体圧を作用させながら加熱し、はんだ層をリフローさせて突起電極と端子部とを相互に接合する。一定の流体圧を部品に作用させることで、リフロー加熱時における部品の過荷重を防止し、接合部の破損やブリッジの発生を回避する。

【0017】

一方、本発明の部品接合用治具は、治具本体と、この治具本体の内部に形成され流体圧が導入される圧力室と、治具本体の内部に形成され第1,第2の被接合部品の仮固定体を収容する部品収容室と、圧力室と部品収容室との間を仕切る弾性シート体と、圧力室に導入された流体圧が所定圧を超えたときに開弁するリリーフ弁とを備えている。

【0018】

本発明に係る部品接合用治具は、そのままリフロー炉等の加熱装置へ装填される構成となっている。リフロー炉内では、治具本体の部品収容室に収容された被接合部品の仮固定体が、弾性シート材を介して流体圧による加圧作用を受けて接合される。流体圧には空気等のガス圧、油等の液圧が適用可能であるが、空気圧が取り扱い上有利である。

【0019】

加熱により膨張した空気圧は、リリーフ弁を介して圧力室から開放されるので、仮固定体に対する押圧力を常に一定に維持することができる。また、処理室内に複数の仮固定体を収容することで、同時に複数の接合処理が可能となるので、生産性の向上を図ることができる。

【発明の効果】

【0020】

したがって本発明によれば、接合時における部品の過荷重を防止できるので、接合部の破損やブリッジの発生を回避することができる。また、同時に複数の接合処理が可能となるので、生産性の向上を図ることができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態について図面を参照して説明する。

【0022】

図1および図2は、本発明の実施の形態による部品接合方法を説明する断面工程図である。図1Aは、半導体チップ11と、この半導体チップ11と接合される配線基板21を示している。本実施の形態では、半導体チップ11が本発明の「第2の被接合部品」に対応し、配線基板21が本発明の「第1の被接合部品」に対応している。

【0023】

半導体チップ11の能動面にはパッシベーション膜13を介して複数の電極パッド14がグリッド状に配列されている。電極パッド14の上には、例えばAg(銀)の微粒子が分散されたペースト膜を加熱硬化させた導電性膜15が形成されている。導電性膜15の上には、Cu(銅)、Ni(ニッケル)、Au(金)の多層膜構造でなる凸型の接合パッド18が形成されている。接合パッド18は、本発明の「端子部」に相当する。

【0024】

半導体チップ11の具体的な大きさとしては、縦横の寸法が10mm、厚さは250μmで、接合パッド18の配列ピッチは200μmである。また、接合パッド18を構成するCu膜、Ni膜、Au膜の厚さはそれぞれ22μm、3μm、0.05μmである。

【0025】

以上のように構成される半導体チップ11は、配線基板21への実装に先だって、後述するように接合パッド18の形成面(端子形成面)に活性樹脂層19が形成される。活性樹脂層19は、未硬化状態で粘着性とフラックス機能を有する熱硬化性樹脂を半導体チップ11の端子形成面に塗布して形成される。なお、この活性樹脂層は、本発明の「粘着性樹脂層」に相当する。

【0026】

この種の熱硬化性樹脂は、例えば、液状のビスフェノール系エポキシ系樹脂に硬化剤の作用とフラックスの作用とを有するジヒドロキシ安息香酸とフェノールフタリン、および硬化促進剤を添加したもの(特開2003−105054号公報)があるがこれに限られない。なお、この活性樹脂層19にシリカ微粒子等のフィラーを添加して、完全硬化後の弾性率あるいは熱膨張係数を調整するようにしてもよい。

【0027】

一方、配線基板21は、マザー基板でもよいしインターポーザ基板でもよい。配線基板21には、半導体チップ11の接合パッド18の配列間隔に対応してバンプ28が設けられている。このバンプ28は、本発明の「突起電極」に相当する。

【0028】

バンプ28は、配線基板21上の外層絶縁樹脂膜23上に形成されビアを介して配線層24に接続された銅核26と、銅核26の周囲に形成されたはんだ27とで構成されている。銅核26は、接合後の半導体チップ11と配線基板21との間の間隙を確保する作用を有し、リフロー時に溶融しない材料であれば銅に限られない。銅核26には、はんだ27との密着性を高めるために例えばNi/Auめっきが施される。

【0029】

はんだ27は本発明の「はんだ層」に相当し、リフロー時に溶融して半導体チップ11の接合パッド18に濡れ広がる。はんだ27としてはSnAgCu系、特に、Sn3Ag0.5Cuはんだが用いられている。なおこれ以外にも、Sn系、SnAg系、SnBi系、SnCu系、SnAgBi系、SnAgBiCu系等の他のSn系はんだを用いてもよい。

【0030】

以上のように構成される半導体チップ11と配線基板21との接合は、以下のようにして行われる。

【0031】

まず、半導体チップ11の端子形成面に活性樹脂層19が形成される(図1A)。

【0032】

活性樹脂層19の形成方法としては、印刷法やスピンコート法等による塗布、ドライフィルムのラミネート処理等がある。活性樹脂層19の厚さは、例えば30μmである。なお、活性樹脂層19の形成は、半導体チップ11の製造工程の際に行ってもよいし、配線基板21への実装直前に行ってもよい。

【0033】

次に、半導体チップ11を配線基板21の上に仮止めし、半導体チップ11と配線基板21の仮固定体10Aを作製する(図1B)。

【0034】

半導体チップ11は、その接合パッド18が配線基板21のバンプ28の直上に位置するように位置合わせされた後、140℃程度に加熱され、配線基板21に対して軽く押し当てられる。配線基板21に対する半導体チップ11の押圧量は、活性樹脂層19にバンプ28の先端が食い込む程度の大きさとされる。なお、配線基板21に対する半導体チップ11の位置合わせは、チップマウンタ等の位置合わせ機能を備えた機器を用いて行われる。

【0035】

続いて、配線基板21に対する半導体チップ11のリフロー実装を行う(図2C)。

【0036】

このリフロー実装工程において、半導体チップ11はその上面に一定の空気圧を受けて加圧されながら、リフロー温度(本例では250℃)に加熱される。これにより、活性樹脂層19が溶融しバンプ28が接合パッド18に接触する。そして、はんだ27が溶融し接合パッド18上に濡れ広がる。活性樹脂層19は、溶融したはんだ27の周囲を取り囲みフラックス機能で酸化物を除去する。その後、冷却工程に移行してはんだ27が固化する。これにより、接合パッド18と銅核26との間に接合部30が形成された部品実装体10Bが作製される。

【0037】

なお、リフロー実装工程は、図3に示す部品接合用治具35を用いて行われる。部品接合用治具35の構成および当該リフロー実装工程の詳細については後述する。また、接合後における活性樹脂層19の洗浄除去は行われない。

【0038】

最後に、作製された実装体10Bの接合部30をアンダーフィル31で封止する工程が行われる(図2D)。これにより、半導体装置10Cが作製される。

【0039】

アンダーフィル31の構成樹脂は、活性樹脂層19の物性との関係で決められる。本実施の形態では、活性樹脂層19よりもアンダーフィル31の方が弾性率が低く、かつ熱膨張係数が大きくなるように材料設計されている。これにより、接合部31に作用するストレス(熱応力)から、接合部18を効果的に保護することが可能となる。

【0040】

続いて、図3を参照して本発明に係る部品接合用治具35の構成について説明する。

【0041】

図3は本実施の形態の部品接合用治具35の概略構成を示す断面図である。ステンレスやアルミニウム合金等の金属製の治具本体36の内部に、圧力室37と部品収容室38とを上下で区画する弾性シート体39が設けられている。治具本体36は、上本体部36Aと下本体部36Bの2分割構造で、弾性シート体39は上本体部36Aの下面側に固定されており、下本体36Bとの組合せ時に上下の本体部36A,36B間に周縁部および中間部が挟圧される。

【0042】

圧力室37は、図示しない圧力源(エアタンクあるいはエアコンプレッサ)に接続される圧力供給口40と連通している。この圧力供給口40には、上記圧力源から圧力室37への空気の流入を許容しその逆の流れを禁止する逆止弁41が設けられている。これにより、圧力室37に導入された所定圧の空気圧の流出が防止され、圧力源との接続が解除された治具単独での取り回しが可能となっている。

【0043】

また、上本体部36Aには、導入された空気圧が所定圧を超えた際にその超過圧力を外部に解放するリリーフ弁42が設けられている。このリリーフ弁42は即ち、リフロー炉への装填時に加熱により膨張した空気の増圧分を外部に解放し、圧力室37の内部を一定の圧力に維持する機能を果たす。

【0044】

部品収容室38は、図1Bを参照して説明した半導体チップ11と配線基板21の仮固定体10Aを収容する。部品収容室38は、複数の仮固定体10Aを同時に収容できる広さに形成することができる。仮固定体10Aが載置される部品収容室38の底部には、貫通孔43が形成されており、部品収容室38の内外における空気の移動が可能となっている。

【0045】

部品収容室38に収容される複数の仮固定体10Aは、図1Bに示したように各々個片化された形態のものでもよいが、本実施の形態では図4に示したように、共通の配線基板21A上に複数の半導体チップ11が仮固体された複合仮固定体10としている。なお、この複合仮固定体10は、いわゆるマルチチップパッケージであってもよいし、接合後に個々に個片化されてもよい。

【0046】

治具本体36は、リフロー炉へ装填できる大きさの範囲内で、複数の部品収容室38を有する構成とされている。部品収容室38と部品収容室38との間は隔壁36C(図3)で隔てられている。各部品収容室38は、圧力室37が共通とされている。

【0047】

弾性シート体39は、リフロー温度に耐え得る耐熱強度を有する材料であれば特に制限されず、フッ素系ゴムやシリコーン系ゴム等が用いられる。この弾性シート体39は、圧力室38に所定の空気圧が導入された際に、図5に示すように部品収容室38側へ弾性変形し、各部品収容室38に収容された仮固体体10の上面側を均等に押圧できる程度の弾性率を有する。

【0048】

以上のように構成される本実施の形態の部品接合用治具35は、上本体部36Aと下本体部36Bとを分離することで開放された各部品収容室38に、図4に示した構成の半導体チップ11と配線基板21Aの仮固定体10がそれぞれ収容される。その後、上本体部と下本体部36Bとが一体化され、弾性シート体39により圧力室37と部品収容室38との間が気密に区画される。

【0049】

ここで、仮固定体10を構成する半導体チップ11と配線基板21Aとはタック性(粘着性)のある活性樹脂層19(図1B)を介して位置決めされているので、両者間に位置ズレを起こすことなく部品収容室38へ収容することができる。また、リフロー炉の移送過程での位置ズレも防止される。

【0050】

次に、圧力供給口40に図示しない圧力源が接続され、圧力室37内に所定圧(本例ではゲージで0.1気圧以下)の圧縮空気が導入される。これにより、弾性シート体39は部品収容室38側へ弾性変形し、図5に示したように、各部品収容室38において仮固定体10を構成する各々の半導体チップ11上面を均等な圧力で加圧する。

【0051】

その後、部品接合用治具35は、図示しないリフロー炉へ装填される。リフロー炉において、部品接合用治具35はリフロー温度に加熱される。そして、仮固定体10を構成する半導体チップ11と配線基板21Aとは、圧力室37からの加圧作用を受けながら図2Cに示したように相互にはんだ接合されることで、部品実装体10Bが製造される。

【0052】

本実施の形態によれば、リフロー炉において、圧力室37内の圧縮空気が加熱作用で膨張するが、その増圧分がリリーフ弁42を介して外部へ解放される。従って、圧力室37の内部は加熱前後において常に一定の圧力に維持されるので、半導体チップ11に対する加圧力も一定とされる。これにより、過荷重よるはんだ接合部の破損や、ブリッジの発生を確実に回避することができ、信頼性の高い部品接合を実現することができる。

【0053】

特に、半導体チップ11の接合時に所望の接合圧力を付与することができるので、半導体チップ11の自重や活性樹脂層19の粘性、バンプ28の先端形状等に応じて最適な接合圧力を設定できる。また、品種変更や条件出しが容易に行えるようになる。さらに、活性樹脂層19へのフィラー混入量の自由度が高まり、熱膨張係数を例えば60ppm以下(40ppm)へ低減することができた。

【0054】

また、本実施の形態の部品接合用治具35によれば、これ一台で同時に複数の部品実装体10B(図2C)を製造することができるので、従来のチップマウンタを用いた実装工程と比較して、生産性の向上を図ることができる。実際に、チップマウンタを用いる場合に比べて処理時間を半分にまで短縮できたことが確認されている。

【0055】

さらに、本実施の形態の部品接合用治具35によれば、圧力源と接続される圧力供給口40に空気の逆流を防止する逆止弁41が設けられているので、当該治具35を圧力源に常に接続しておく必要がなく、治具単独での取り回しが可能となる。

【0056】

以上、本発明の実施の形態について説明したが、勿論、本発明はこれに限定されることなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0057】

例えば以上の実施の形態では、半導体チップ11側に活性樹脂層19を設けたが、これに代えて、配線基板21(21A)側に活性樹脂層19を設けてもよい。また、半導体チップ11側に突起電極を形成し、配線基板21側に端子部を形成してもよい。更に、はんだ27はバンプ28に形成する場合に限らず、接合パッド18上に設けてもよい。

【0058】

なお、本発明に係る部品接合方法は、半導体チップ11と配線基板21(21A)との接合に限らず、半導体チップどうしの接合にも適用可能である。また、半導体チップ11はベアチップに限らず、半導体チップを樹脂でモールドしたパッケージ部品であってもよい。

【0059】

また、以上の実施の形態では、粘着性樹脂層として活性樹脂層19を用いたが、これに限らず、例えば異方性導電フィルム(ACF)等の未硬化状態で一定の粘着性がある樹脂層を用いてもよい。

【0060】

さらに、以上の実施の形態では、部品接合用治具35をリフロー炉へ装填することで、半導体チップ11と配線基板21Aとの接合を行うようにしたが、この部品接合用治具にヒータ等の加熱源を内蔵させ、リフロー炉を用いることなく治具単独で部品の接合を行うことも可能である。

【0061】

なお、上述の実施形態で説明した部品接合用治具35に対し、更に、空気圧が設定圧を下回った際に不足圧力を外部から補充可能なように逆止弁等の弁機構を設けてもよい。これにより、リフロー炉において、冷却工程での圧力不足を緩和でき、半導体チップ11に対して終始一定の圧力を付与することが可能となる。

【図面の簡単な説明】

【0062】

【図1】本発明の実施の形態による部品接合方法を説明する工程断面図である。

【図2】本発明の実施の形態による部品接合方法を説明する工程断面図である。

【図3】本発明の実施の形態による部品接合用治具35の概略構成を示す断面図である。

【図4】配線基板21Aに複数の半導体チップ11が仮止めされた複合仮固定体10を示す図である。

【図5】部品接合用実35の一作用を説明する断面図である。

【図6】従来の部品接合方法を説明する工程断面図である。

【図7】従来の他の部品接合方法を説明する工程断面図である。

【図8】チップマウンタの概略構成図である。

【符号の説明】

【0063】

10,10A…仮固体体、10B…部品実装体、10C…半導体装置、11…半導体チップ、18…接合パッド(端子部)、19…活性樹脂層(粘着性樹脂層)、21…配線基板、27…はんだ、28…バンプ(突起電極)、30…接合部、31…アンダーフィル、35…部品接合用治具、36…治具本体、37…圧力室、38…部品収容室、39…弾性シート体、40…圧力供給口、41…逆止弁、42…リリーフ弁。

【特許請求の範囲】

【請求項1】

突起電極を有する第1の被接合部品と、前記突起電極と接合される端子部を有する第2の被接合部品と、を相互に接合する部品接合方法であって、

前記突起電極または前記端子部にははんだ層が形成されており、

前記第2の被接合部品の端子形成面に粘着性樹脂層を形成する工程と、

前記粘着性樹脂層に前記突起電極を食い込ませて前記第1,第2の被接合部品の仮固定体を作製する工程と、

前記仮固定体を流体圧で一定加圧しながら前記はんだ層を溶融させ前記突起電極と前記端子部とを接合する工程を有する

ことを特徴とする部品接合方法。

【請求項2】

前記粘着性樹脂層として、フラックス機能を有する活性樹脂を用いる

ことを特徴とする請求項1に記載の部品接合方法。

【請求項3】

前記第1,第2の被接合部品は、一方が配線基板で他方が半導体素子である

ことを特徴とする請求項1に記載の部品接合方法。

【請求項4】

前記第1,第2の被接合部品は、ともに半導体素子である

ことを特徴とする請求項1に記載の部品接合方法。

【請求項5】

前記仮固定体のリフロー工程では、複数の仮固定体を同時に一括処理する

ことを特徴とする請求項1に記載の部品接合方法。

【請求項6】

第1の被接合部品と第2の被接合部品とを接合する部品接合用治具であって、

治具本体と、

この治具本体の内部に形成され流体圧が導入される圧力室と、

前記治具本体の内部に形成され前記第1,第2の被接合部品の仮固定体を収容する部品収容室と、

前記圧力室と前記部品収容室との間を仕切る弾性シート体と、

前記圧力室に導入された流体圧が所定圧を超えたときに開弁するリリーフ弁とを備えた

ことを特徴とする部品接合用治具。

【請求項7】

前記部品収容室は、前記治具本体の内部に複数設けられている

ことを特徴とする請求項6に記載の部品接合用治具。

【請求項8】

前記弾性シート体は、前記部品収容室において同時に複数の前記固定体を押圧できる大きさを有している

ことを特徴とする請求項6に記載の部品接合用治具。

【請求項9】

前記流体圧は空気圧である

ことを特徴とする請求項6に記載の部品接合用治具。

【請求項10】

前記治具本体には、圧力源が接続される圧力供給口を有し、この圧力供給口には前記圧力室内の流体圧の流出を禁止する逆止弁が設けられている

ことを特徴とする請求項6に記載の部品接合用治具。

【請求項1】

突起電極を有する第1の被接合部品と、前記突起電極と接合される端子部を有する第2の被接合部品と、を相互に接合する部品接合方法であって、

前記突起電極または前記端子部にははんだ層が形成されており、

前記第2の被接合部品の端子形成面に粘着性樹脂層を形成する工程と、

前記粘着性樹脂層に前記突起電極を食い込ませて前記第1,第2の被接合部品の仮固定体を作製する工程と、

前記仮固定体を流体圧で一定加圧しながら前記はんだ層を溶融させ前記突起電極と前記端子部とを接合する工程を有する

ことを特徴とする部品接合方法。

【請求項2】

前記粘着性樹脂層として、フラックス機能を有する活性樹脂を用いる

ことを特徴とする請求項1に記載の部品接合方法。

【請求項3】

前記第1,第2の被接合部品は、一方が配線基板で他方が半導体素子である

ことを特徴とする請求項1に記載の部品接合方法。

【請求項4】

前記第1,第2の被接合部品は、ともに半導体素子である

ことを特徴とする請求項1に記載の部品接合方法。

【請求項5】

前記仮固定体のリフロー工程では、複数の仮固定体を同時に一括処理する

ことを特徴とする請求項1に記載の部品接合方法。

【請求項6】

第1の被接合部品と第2の被接合部品とを接合する部品接合用治具であって、

治具本体と、

この治具本体の内部に形成され流体圧が導入される圧力室と、

前記治具本体の内部に形成され前記第1,第2の被接合部品の仮固定体を収容する部品収容室と、

前記圧力室と前記部品収容室との間を仕切る弾性シート体と、

前記圧力室に導入された流体圧が所定圧を超えたときに開弁するリリーフ弁とを備えた

ことを特徴とする部品接合用治具。

【請求項7】

前記部品収容室は、前記治具本体の内部に複数設けられている

ことを特徴とする請求項6に記載の部品接合用治具。

【請求項8】

前記弾性シート体は、前記部品収容室において同時に複数の前記固定体を押圧できる大きさを有している

ことを特徴とする請求項6に記載の部品接合用治具。

【請求項9】

前記流体圧は空気圧である

ことを特徴とする請求項6に記載の部品接合用治具。

【請求項10】

前記治具本体には、圧力源が接続される圧力供給口を有し、この圧力供給口には前記圧力室内の流体圧の流出を禁止する逆止弁が設けられている

ことを特徴とする請求項6に記載の部品接合用治具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−5707(P2007−5707A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−186730(P2005−186730)

【出願日】平成17年6月27日(2005.6.27)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月27日(2005.6.27)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]