金属の分析方法および半導体ウェーハの製造方法

【課題】溶液中の金属を高感度に分析する手段の提供。

【解決手段】溶液中の金属濃度を分析する方法。分析対象の金属と錯体を形成し得るキレート剤を含む溶液(分析対象の金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成する)を、前記錯体を捕獲し得る充填剤を含むカラムに通液する工程、前記カラムに金属分離用溶液を通液する工程、および、前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する工程を含む。または、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに溶液を通液する工程、前記カラムに金属分離用溶液を通液する工程、および、前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する工程を含む。

【解決手段】溶液中の金属濃度を分析する方法。分析対象の金属と錯体を形成し得るキレート剤を含む溶液(分析対象の金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成する)を、前記錯体を捕獲し得る充填剤を含むカラムに通液する工程、前記カラムに金属分離用溶液を通液する工程、および、前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する工程を含む。または、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに溶液を通液する工程、前記カラムに金属分離用溶液を通液する工程、および、前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エッチング液、研磨液、洗浄液等の半導体ウェーハの処理に使用される溶液中の微量金属濃度を高感度に分析し得る方法、および前記方法を使用する半導体ウェーハの製造方法に関する。

【背景技術】

【0002】

半導体ウェーハは、エッチング工程、研磨工程、洗浄工程等の各種工程を経て製造される。しかし、近年、半導体ウェーハが、上記工程において使用される処理液によって金属汚染されることが問題となっている(特許文献1、2参照)。

【0003】

例えば、ウェーハ加工プロセスのアルカリエッチング工程や研磨工程、洗浄プロセスにおけるアルカリエッチング工程に用いられるNaOH、KOHや、研磨工程に用いられる研磨スラリー中に含まれるCu、Niが、ウェーハバルク中に拡散し汚染を起こすという問題がある。また、SC-1等の洗浄に使用する洗浄液中にNiが多量に含まれると、Niシリサイドが形成される場合があり、その他の元素が含まれている場合は表面に吸着する問題がある。

【0004】

半導体ウェーハに含まれる金属不純物は、デバイスにおいて酸化膜耐圧劣化やリーク不良を起こす原因となる。その為、KOH、NaOH、研磨スラリー等の処理液中に含まれるCu、Niや、SC-1、NH4OHなどの洗浄液中の金属不純物を分析し、日常的にコントロールすることが行われている。

【特許文献1】特許第2789287号明細書

【特許文献2】特開2005−300450号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

通常、処理液中のCu、Ni等の金属不純物の定量は、原子吸光分析法(AAS)や誘導結合プラズマ質量分析法(ICP-MS)によって行われる。しかし、エッチング液や研磨液には、Na、K、SiO2などの主成分であるマトリックスが多量に含まれるため、分析装置に直接導入すると、装置の減感や故障の原因となるおそれがある。そこで、このような問題を回避するため、イオン交換樹脂、溶媒抽出等の分離手段によって、分析前にマトリックスを除去することが行われている。しかし、従来の分離手段では、ブランクレベルが悪くなったりマトリックスを完全に除去することができないため、特に微量(例えば数ppb以下)金属を高感度分析することは困難である。

【0006】

かかる状況下、本発明の目的は、溶液中の金属、特にウェーハ汚染の原因となる微量金属を高感度に分析する手段を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成するために鋭意検討を重ねた結果、分析対象の金属とキレート剤との錯化によって形成された錯体をカラム内に選択的に保持することにより、分析前の予備濃縮およびマトリックス除去が可能になることを見出し、本発明を完成するに至った。

【0008】

即ち、上記目的を達成する手段は、以下の通りである。

[1]溶液中の金属濃度を分析する方法であって、

前記溶液は、分析対象の金属と錯体を形成し得るキレート剤を含み、但し、前記金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成し、

前記溶液を、前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に前記錯体が含まれている場合に該錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

[2]溶液中の金属濃度を分析する方法であって、

前記溶液を、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に分析対象の金属が含まれている場合に前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

[3]前記金属は、Cu、Ni、Co、Mn、Zn、AlおよびFeからなる群から選ばれる少なくとも一種である[1]または[2]に記載の方法。

[4]前記金属は、Cuおよび/またはNiである[3]に記載の方法。

[5]前記充填剤は、有機材料からなる充填剤および/または表面が有機物処理された充填剤である[1]〜[4]のいずれかに記載の方法。

[6]前記充填剤は、C18シリカゲルおよび/またはポリスチレン非イオン物質重合吸着剤である[5]に記載の方法。

[7]前記キレート剤は、ジエチレントリアミン五酢酸、エチレンジアミン四酢酸、ニトリロ三酢酸、ヒドロキシエチルエチレンジアミン三酢酸、トリエチレントリアミン六酢酸、ヒドロキシエチルイミノ二酢酸およびジヒドロキシエチルグリシンからなる群から選ばれる少なくとも一種である[1]〜[6]のいずれかに記載の方法。

[8]前記金属分離用溶液は、pH4以下の溶液である[1]〜[7]のいずれかに記載の方法。

[9]前記金属濃度の測定は、誘導結合プラズマ質量分析法によって行われる[1]〜[8]のいずれかに記載の方法。

[10]エッチング液を用いて表面をエッチングすることを含む半導体ウェーハの製造方法であって、

前記エッチング液として、金属不純物量が所定量以下であると判定されたエッチング液を用い、かつ、

前記判定を、前記エッチング液の一部を採取し、採取した液を、[1]〜[9]のいずれかに記載の方法によって分析することによって行う、前記方法。

[11]研磨液により表面を研磨することを含む半導体ウェーハの製造方法であって、

前記研磨液として、金属不純物量が所定量以下であると判定された研磨液を用い、かつ、

前記判定を、前記研磨液の一部を採取し、採取した液を、[1]〜[9]のいずれかに記載の方法によって分析することによって行う、前記方法。

[12]洗浄液により表面を洗浄することを含む半導体ウェーハの製造方法であって、

前記洗浄液として、金属不純物量が所定量以下であると判定された洗浄液を用い、かつ、

前記判定を、前記洗浄液の一部を採取し、採取した液を、[1]〜[9]のいずれかに記載の方法によって分析することによって行う、前記方法。

【発明の効果】

【0009】

本発明によれば、Cu、Niといった処理液中に含まれる微量金属を高感度分析することができる。

更に、本発明によれば、処理液中の金属不純物濃度を高感度分析し、汚染の少ない処理液を用いてウェーハ処理を行うことにより、高品質ウェーハを提供することができる。

【発明を実施するための最良の形態】

【0010】

[分析方法]

本発明は、溶液中の金属濃度を分析する方法に関する。本発明の分析方法には、以下の2つの態様が含まれる。

【0011】

分析方法I

溶液中の金属濃度を分析する方法であって、

前記溶液は、分析対象の金属と錯体を形成し得るキレート剤を含み、但し、前記金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成し、

前記溶液を、前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に前記錯体が含まれている場合に該錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる。

【0012】

分析方法II

溶液中の金属濃度を分析する方法であって、

前記溶液を、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に分析対象の金属が含まれている場合に前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる。

以下において、分析方法Iと分析方法IIを併せて本発明の分析方法ということがある。

【0013】

本発明の分析方法は、各種溶液中の金属濃度を分析するために用いることができ、特に、半導体ウェーハ製造工程において使用されるエッチング液、研磨液、洗浄液などの各種処理液中の微量金属濃度を分析するために好適である。

【0014】

前記処理液中には、各種金属不純物が含まれることが知られている。金属不純物の中で、比較的多量に含まれるFe、Al等については、様々な分析方法が提案されているが、Cu、Ni等は含有量が微量であるため高感度分析は困難であった。上記分析が困難であった理由としては、以下の理由が挙げられる。

(1)近年エッチング液として使用されているKOH、NaOH溶液や研磨剤スラリーには、Na、K、SiO2等の主成分であるマトリックスが多量に含まれる。そのため、マトリックスの影響を受けずに上記微量成分を分析するためには処理液を希釈する必要がある。しかし、希釈すると液中の微量金属成分量は検出限界(detection limit)以下となってしまうため、定量できなくなる。

(2)マトリックスを除くためにイオン交換樹脂や溶媒抽出による前処理を行うと、ブランクレベルが悪くなったり、マトリックスを完全に取り除くことができないという問題がある。

(3)仮にマトリックスを除去できたとしても、Fe、Al等の比較的多量に含まれる金属不純物が液中に残留していると、分析装置内に分析対象の金属とともにそれら金属不純物も導入され、それら金属により装置の検出感度が悪くなり分析対象の金属(特に微量金属)の定量に悪影響を与えるという問題がある。更に、同一装置を使用して新たにFe、Al等の金属を測定する場合に装置にメモリーが残り正確な分析が困難になるという問題もある。

しかし、近年、Cu、Ni等の微量成分によって半導体ウェーハが汚染されると、デバイス特性に悪影響を与えることが問題となっている。そのため、上記微量成分を高感度に分析し得る手段が求められていた。

【0015】

そこで、本発明の分析方法では、分析前に予備濃縮およびマトリックス除去(第一工程)を行う。これにより、マトリックスや他の金属不純物の影響を排除することができ、その後第二、第三工程を行うことにより分析対象の金属の濃度を高感度分析することができる。

以下に、第一、第二、第三工程の詳細を順次説明する。

【0016】

第一工程

(1)分析方法I

分析方法Iでは、分析対象の金属と錯体を形成し得るキレート剤を含む溶液を、該錯体を捕獲し得る充填剤を含むカラムに通液する。試料溶液が前記キレート剤を含む場合は、該溶液をそのままカラム内に導入してもよく、または、更にキレート剤を添加した後にカラム内に導入してもよい。一方、試料溶液がキレート剤を含まない場合は、適量のキレート剤を添加した後にカラム内に導入すればよい。

【0017】

前記溶液に、分析対象の金属が含まれている場合、前記キレート剤の少なくとも一部は分析対象の金属と錯体を形成する。溶液中のキレート剤量は、液中に含まれる分析対象の金属がすべて錯体を形成するように該金属の量に対して過剰量とすることが好ましい。例えば、ウェーハ処理液(エッチング液、研磨液、洗浄液等中のCu、Niを分析する場合、これら金属の含有量は通常ppbオーダーと予想されるので、溶液中のキレート剤量は、0.002〜0.01mol/l程度とすることができる。また、分析対象の溶液のpHは、使用するキレート剤が安定に錯体を形成し得るpH域とすることが好ましい。前記pH域は、キレート剤の種類によって異なるが、一般に錯体はアルカリ溶液中で安定であるため、分析対象の溶液のpHは、アルカリ域(例えばpH9〜14程度)とすることが好ましい。

【0018】

本発明において使用するキレート剤としては、公知のキレート剤を用いることができ、分析対象の金属に応じて適宜選択すればよい。例えば、分析対象の金属との錯体形成能は高いが他の共存金属との錯体形成能が低いキレート剤を用いることにより、所望の金属のみを錯体の状態で選択的にカラム内に捕獲することができる。キレート剤の具体例としては、ジエチレントリアミン五酢酸(DTPA)、エチレンジアミン四酢酸(EDTA)、ニトリロ三酢酸(NTA)、ヒドロキシエチルエチレンジアミン三酢酸(HEDTA)、トリエチレントリアミン六酢酸(TTHA)、ヒドロキシエチルイミノ二酢酸(HIDA)およびジヒドロキシエチルグリシン(DHEG)等を用いることができる。中でも、分析対象の金属がCuおよび/またはNiである場合、アルカリ側で該金属と形成する錯体の安定性が高く、かつ酸性領域ですみやかに金属を放出することができるという点から好ましいキレート剤としては、DTPA、EDTA、HEDTAを挙げることができる。

【0019】

分析方法Iでは、前記キレート剤を含む溶液(分析対象の金属が含まれる場合は錯体が形成されている)を、前記錯体を捕獲し得る充填剤を含むカラムに通液する。この工程は、前記溶液中に分析対象の金属とキレート剤との錯体が含まれている場合、該錯体の少なくとも一部がカラム内に保持される条件で行われる。これにより、溶液中に分析対象の金属が含まれている場合、その金属を錯体の状態でカラム内に捕獲することができる。なお、前記溶液を適当な希釈率(例えば5〜10倍程度)で希釈した後カラムに通液してもよい。

【0020】

通液する溶液量は、分析対象の金属の予想含有量を考慮して適宜設定すればよい。例えば、汚染レベルが低いと予想される場合は、カラム内に検出限界以上の量の分析対象金属を保持するために比較的多量のサンプルを導入すべきであるが、汚染レベルが高いと予想される場合は、少量のサンプルでも高感度分析が可能である。通液する溶液量は、現状のKOH、NaOHの汚染レベルであれば、100μl〜1ml程度で十分である。但し、今後、精製技術が更に発達しKOH、NaOHの不純物量がpptレベル、更にはppt以下レベルになった場合は、通液量を、例えば100ml程度に増やし、分析装置の検出限界以上の量の金属不純物を錯体の状態でカラム内に捕獲することが好ましい。

【0021】

第一工程において前記錯体をカラム内に保持するためには、通液スピード、充填剤の種類、量およびサイズ、カラムサイズ等を適宜調整すればよい。通液スピードは、例えば1〜10ml/min、好ましくは0.1〜2ml/minとすることができる。なお、液温は特に限定されず、例えば20〜25℃程度とすることができる。

【0022】

カラムが過度に小さいと、溶液がカラムを通過する時間が短くなり錯体を十分保持できない場合がある。他方、少量サンプルを用いて分析を行うためには過度に大きなカラムを使用することは好ましくない。上記の点から好ましいカラムは、長さ10〜30mm程度で内径2〜4mm程度のものである。

【0023】

カラムに充填する充填剤は、前記錯体を捕獲し得るものであればよい。一般に、有機材料からなる充填剤や表面が有機物処理された充填剤は錯体の捕集能に優れる。そのような充填剤としては、オクタデシルシランで表面修飾されたシリカゲルであるC18シリカゲル(例えばミリポア(Millpore)製C18-bonded silica gel)、ポリスチレン非イオン物質重合吸着剤(例えばアンバーライト(AMBERLITE)製XAD-4 nonionic polymeric adsorbent)等を挙げることができる。前記充填剤の粒径は、例えば50〜100μm程度である。カラム中の充填剤の充填量は、カラム容量に応じて決定すべきであり、前記好ましいサイズを有するカラムを使用する場合、カラム中の充填剤の充填量は、例えば30〜60mg程度とすることができる。但し、これに限定されるものではなく、通液量やカラム容量等を考慮して適宜設定することができる。

【0024】

試料溶液をカラムに通液することにより、分析対象の金属以外の各種成分(マトリックスや他の金属不純物)の大部分はカラム外に排出されるが、一部がカラム内に残留することがある。これら成分をカラム外に排出するために、前記溶液をカラムに通液した後にカラムを洗浄することが好ましい。例えば、分析対象がKOH溶液である場合、カラム内にKOHが残留することがある。また、分析対象が研磨液である場合、カラム内にマトリックス成分(SiO2等)が残留することがある。これらの場合は、適量の純水をカラム内に導入することにより、KOHやマトリックス成分をカラム外に排出することができる。また、Ca、Mg等が含まれる場合には、カラム内に適量の純水を導入した後、適量の弱酸性溶液(pH4〜5程度の硝酸溶液)を導入することにより、これら成分をカラム外に排出することができる。洗浄に使用する溶液が強酸であると、錯体から金属が放出されてしまうため、洗浄用酸性溶液としては弱酸性溶液を使用することが好ましい。

【0025】

なお、研磨液を分析する場合、液をそのままカラムに導入すると液中の固形分(コロイド粒子等)によりカラムが目詰まりを起こすおそれがある。この場合、研磨液をカラムに通液する前に、酸性溶液(例えばHF等)を添加することによって固形分を溶解することが好ましい。これにより、カラム目詰まりの問題を回避することができる。但し、そのままの状態では溶液が酸性で錯体形成が良好に行われないおそれがあるため、アルカリ溶液(例えばアンモニア等)を添加することにより溶液のpHをアルカリ側に調整することが好ましい。

【0026】

(2)分析方法II

分析方法IIでは、分析対象の金属と錯体を形成し得るキレート剤と、前記錯体を捕獲し得る充填剤を含むカラム内へ試料溶液を導入する。この工程は、前記溶液に分析対象の金属が含まれている場合、前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われる。これにより、溶液中に分析対象の金属が含まれている場合、その金属を錯体の状態でカラム内に捕獲することができる。

【0027】

第一工程においてカラム内で錯体を形成するためには、キレート剤の種類と量を適宜調整すればよい。キレート剤の種類については、先に述べた通りである。カラム内に充填するキレート剤の量は、液中に含まれる分析対象の金属がすべて錯体を形成するように該金属の量に対して過剰量とすることが好ましい。例えば、ウェーハ処理液中のCu、Niを分析する場合、前述のように、これら金属の含有量は通常ppbオーダーと予想されるので、カラム内のキレート剤量は、例えば、長さ10〜30mm程度で内径2〜4mm程度のカラムの場合、10〜50mg程度とすることができる。第一工程において前記錯体をカラム内に保持するためには、通液スピード、充填剤の種類、量およびサイズ、カラムサイズ等を適宜調整すればよく、その詳細は先に説明した通りである。また、その他の分析方法IIにおける第一工程の詳細は、先に分析方法Iについて説明した通りである。

【0028】

第二工程

前記第一工程は、分析対象の金属を予備濃縮するとともにマトリックスを除去するために行われる工程である。そして、第二工程は、第一工程後のカラムに金属分離用溶液を通液することにより、カラム内に錯体が保持されている場合、その錯体を破壊し金属を放出させる工程である。これにより、分析対象の金属を金属分離用溶液中に選択的に捕集することができるため、その後この溶液中の分析対象金属の濃度を測定すれば、試料溶液中の金属濃度を分析することができる。

【0029】

第二工程は、カラム内に保持された錯体の少なくとも一部から金属が放出する条件で行われる。金属分離用溶液として、錯体形成を破壊し得るpH(例えばpH4以下)を有するものを使用することにより、錯体から金属を放出させることができる。金属分離用溶液のpHは、使用するキレート剤の種類に応じて選択することができる。一般に、錯体は、錯体を形成するキレート剤のみかけのキレート安定度定数が、錯体を形成する金属の水酸化物の溶解度より大きなpH域において安定である。よって、錯体形成を破壊するためには、前記pH域外のpHの溶液を使用すればよい。前述のように、一般に錯体はアルカリ域において安定であるため、金属分離用溶液としては、強酸溶液(例えばpH1以下)を使用することが好ましい。但し、強酸溶液を流すと、カラム内に残留していたFeも溶出することがある。Fe量が少ない場合は分析に悪影響を与えることは少ないが、多量のFeが含まれている場合は分析対象の金属の検出感度を下げるおそれがある。その場合は金属分離用溶液のpHを、例えばpH2〜3程度としてFeの溶出を抑制することが好ましい。

【0030】

金属分離用溶液としては、例えば、HNO3、HCl等の酸性溶液を使用することができる。また、その液温は特に限定されず20〜25℃程度とすることができる。

【0031】

錯体からの金属放出を良好に行うためには、金属分離用溶液の通液量および通液スピードを調整することが好ましい。金属分離用溶液のカラム内への通液量は、第一工程においてカラムに通液した試料溶液量を考慮して設定することが好ましい。例えば、金属分離用溶液の通液量は、例えば第一工程においてカラムに100μl〜1ml程度の試料溶液を通液した場合、50〜100μl程度とすることができる。また、通液スピードは、例えば50〜200μl/min程度とすることができる。

【0032】

第三工程

本工程は、第二工程後の金属分離用溶液中の分析対象の金属の濃度を測定する工程である。試料溶液中に分析対象金属が含まれている場合、その金属は第一工程においてカラム内に錯体の状態で捕獲されているため、この金属を金属分離用溶液に捕集し、定量することにより、試料溶液中の分析対象金属濃度を分析することができる。特に、第一および第二工程を、錯体形成と錯体破壊が良好に進行する条件において行えば、金属分離用溶液中の分析対象金属濃度と試料溶液中の分析対象金属濃度は同一とみなすことができる。

【0033】

前記測定は、溶液中の金属濃度を測定し得る方法であればいずれの方法を用いて行ってもよいが、高感度分析を行うためには原子吸光分析法(AAS)および誘導結合プラズマ質量分析法(ICP-MS)を用いることが好ましく、中でもICP-MSを用いることが特に好ましい。

【0034】

本発明では、1つのカラムを用いて複数回の分析を行うこともできる。その場合、分析終了後、次の試料溶液を導入する前に、カラム内を洗浄することが好ましい。洗浄は、適量の酸性溶液(例えばHNO3等)および純水を順次カラム内に導入することにより行うことができる。

【0035】

金属分離用溶液中の分析対象の金属濃度は、濃度既知の標準溶液を同一条件で通液して検量線を作成し、この検量線を用いて求めることができる。

また、本発明では、インリッチアイソトープ(Enriched isotope)を含む標準溶液を内部標準(internal standard)として使用することも可能である。Niは、58Ni、60Ni、61Ni、62Ni、64Niが存在する。また、Cuは、63Cu、65Cuが存在する。例えば、天然とは異なる組成で60Niまたは65Cu(スパイク)を含む標準溶液を試料溶液へ添加して前記分析を行い、下記式(1)により、試料溶液中のNi、Cu濃度を求めることができる。この方法によれば、カラム内に保持されたすべての錯体から金属を放出させなくても、目的金属を定量することができる。

C=MsK/V×(As-BsRm)/(BRm-A) ・・・(1)

[C:60Niまたは65Cu濃度(pg/ml)、Ms:安定同位体のスパイクの質量(pg)、V:同位体スパイクを加えた試料量 (ml)、A:リファレンス同位体の天然存在量、B:スパイク同位体の天然存在量、As:スパイク中リファレンス同位体の存在量、Bs:スパイク中スパイク同位体存在量、K:天然とスパイク原子量の比、Rm:測定した比率(リファレンス同位体/スパイク同位体)]

【0036】

本発明の分析方法において分析対象となる金属には特に制限はない。前述のように本発明の分析方法は、微量成分の分析に好適であるため、含有量がわずかでもデバイス特性に悪影響を及ぼすCu、Ni、Co、Mn、Zn、Al、Fe等の金属の分析方法として特に好適である。

【0037】

以上説明したように、本発明の分析方法によれば、溶液中のマトリックスや他の金属成分の影響を低減ないしは排除した上で目的金属の分析を行うことができるため、例えば数ppbの微量成分であっても高感度に分析を行うことができる。また、処理時間も短時間であるため操作性にも優れ、日常の工程管理の効率化が可能となる。

【0038】

[製造方法]

更に、本発明は、半導体ウェーハの製造方法に関する。本発明の半導体ウェーハの製造方法は、以下の3つの態様を含む。

【0039】

製造方法I

エッチング液を用いて表面をエッチングすることを含む半導体ウェーハの製造方法であって、

前記エッチング液として、金属不純物量が所定量以下であると判定されたエッチング液を用い、かつ、

前記判定を、前記エッチング液の一部を採取し、採取した液を、本発明の分析方法によって分析することによって行う。

【0040】

製造方法II

研磨液により表面を研磨することを含む半導体ウェーハの製造方法であって、

前記研磨液として、金属不純物量が所定量以下であると判定された研磨液を用い、かつ、

前記判定を、前記研磨液の一部を採取し、採取した液を、本発明の分析方法によって分析することによって行う。

【0041】

製造方法III

洗浄液により表面を洗浄することを含む半導体ウェーハの製造方法であって、

前記洗浄液として、金属不純物量が所定量以下であると判定された洗浄液を用い、かつ、

前記判定を、前記洗浄液の一部を採取し、採取した液を、本発明の分析方法によって分析することによって行う。

以下、製造方法I、II、IIIを併せて本発明の製造方法ということもある。

【0042】

製造方法I、II、IIIはいずれも、ウェーハに適用する処理液の一部を採取し、本発明の分析方法を用いて、採取した液中の金属不純物量を分析し、その結果に基づき処理液中の金属不純物量を判定する。これにより、金属不純物量が所定量以下であり汚染が少ないと判定された処理液を用いてエッチング、研磨、または洗浄を行い、金属汚染が少なく高品質な半導体ウェーハを得ることができる。

【0043】

前記判定対象となる金属不純物としては、微量でもデバイス特性に悪影響を与え得るCu、Ni、Co、Mn、Zn、Al、Fe等を挙げることができるが、これらに限定されるものではない。

【0044】

本発明の製造方法では、シリコン単結晶のインゴットを所定の厚みにスライシングして得られたシリコンウェーハ等、公知の方法で得られた半導体ウェーハに対して所定の処理を施す。製造方法Iにおけるエッチング液としては、KOH溶液、NaOH溶液等の通常ウェーハのエッチングに使用される各種溶液を挙げることができる。また、製造方法IIにおける研磨液としては、通常ポリッシュドウェーハの製造に使用される研磨スラリー等を挙げることができる。また、製造方法IIIにおける洗浄液としては、SC-1、NH4OH溶液等の通常ウェーハ洗浄に使用される洗浄液を挙げることができる。上記処理液は、通常マトリックス成分や複数種の金属不純物を含む。本発明の分析方法によれば、共存成分の影響を低減ないしは排除した上で目的金属の分析を行うことができるため、汚染原因となる金属不純物濃度、特に、従来分析が困難であった微量金属不純物(Cu,Ni等)を高感度で分析することができる。従って、その分析結果に基づき、所定の金属不純物量が所定量以下であると判定された処理液を用いることにより、金属汚染が少なく高品質な半導体ウェーハを提供することができる。金属不純物の許容量は、金属の種類や所望のデバイス特性に応じて適宜設定することができ、例えばCuについてはppt〜ppm程度、Niについてはppt〜ppm程度である。

【実施例】

【0045】

以下、本発明を実施例に基づき更に説明する。但し、本発明は実施例に示す態様に限定されるものではない。

【0046】

[実施例1]

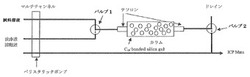

図1に示すオンラインICP-MS装置を用いて、1ppbのCu、Niを標準添加したKOH溶液中のCu、Ni濃度の分析を行った。カラムは、長さ15mm、内径2mmであり、その中にC18-bonded silica gel(ミリポア(Millpore)製)を30gおよびキレート剤(DTPA)を10mg充填した。カラムの両側にガラスウールを詰めテフロンチューブの管を付けた。

図1に示すカラムに純水で10倍希釈したKOH溶液を10ml/minの速度で通液させた。このとき、バルブ1を試料溶液側、バルブ2をドレイン側として試料溶液がカラムに導入され、カラムから排出された液が排液管に流れるように設定した。なお、通液速度は、ペリスタックポンプの回転速さおよびチューブの太さによって調整することができる。

次いで、バルブ1を切り替えて、カラム内のKOHを除去するために1〜5ml程度の純水をカラムに通液させた。その後、錯体を破壊し金属を放出させるためにpH1のHNO3を50〜100μl、またはpH2のHNO3を100〜500μlカラムに通液した。バルブ2を切り替えてカラム通過後の溶液をICP-MSに導入した。pH1のHNO3を用いた場合、pH2のHNO3を用いた場合のクロマトグラムの概略を図2に示す。

【0047】

図2に示すように、上記条件によれば単一ピークが得られる。これはCu、Niが同条件で溶出されたことを意味する。また、図2に示すように、pH1のHNO3を用いた場合、サンプル導入後60〜120秒後にシャープなピークが現れた。一方、pH2のHNO3を用いた場合、サンプル導入後60〜140秒後に比較的ブロードなピークが現れた。このようにpH1の溶液を使用すれば比較的短時間でCu、Niが溶出する。これにより短時間での高感度分析が可能になる。但し、試料溶液に多量のFeが含まれている場合にはpH1のHNO3を導入するとカラム内に保持されていたFeが溶出してICP-MSに導入され分析感度を下げるおそれがある。そのため、比較的多量のFeが含まれる試料については、pH2のHNO3を用いてCu、Niを溶出させることが好ましい。但し、図1に示すように、金属分離用溶液のpHが高くなるとピーク後半はなだらかになるため、この場合は60〜80秒、または60〜90秒の位置のピークをスキャンしてCu、Niの定量を行うことが好ましい。

【0048】

上記工程を5回繰り返して得られた測定値の平均値とばらつきを表1に示す。なお、次の試料導入前にカラムに0.5〜1mlの3mol/l HNO3、0.5〜1mlの純水を順次導入してカラム内を洗浄した。

また、試料溶液に5ppb、10ppbのCu、Niを標準添加して同様の分析を5回行った結果も併せて表1に示す。

【0049】

【表1】

【0050】

表1に示すように、5回の測定においてほぼ同じ値が得られたことから、前記方法により微量のCu、Niを高感度で分析できることが確認された。また、系内洗浄等の前処理および後処理の時間を含めても1回の分析に要する時間は数分であり、迅速な分析を行うことができた。

【産業上の利用可能性】

【0051】

本発明によれば、溶液中の微量金属成分を高感度かつ迅速に分析することができる。更に、この分析結果に基づき、金属不純物量の少ない溶液を用いて処理を行うことにより、高品質の半導体ウェーハを提供することができる。

【図面の簡単な説明】

【0052】

【図1】実施例1で使用したオンラインICP-MS装置の概略図である。

【図2】実施例1で得られたクロマトグラムの概略を示す。

【技術分野】

【0001】

本発明は、エッチング液、研磨液、洗浄液等の半導体ウェーハの処理に使用される溶液中の微量金属濃度を高感度に分析し得る方法、および前記方法を使用する半導体ウェーハの製造方法に関する。

【背景技術】

【0002】

半導体ウェーハは、エッチング工程、研磨工程、洗浄工程等の各種工程を経て製造される。しかし、近年、半導体ウェーハが、上記工程において使用される処理液によって金属汚染されることが問題となっている(特許文献1、2参照)。

【0003】

例えば、ウェーハ加工プロセスのアルカリエッチング工程や研磨工程、洗浄プロセスにおけるアルカリエッチング工程に用いられるNaOH、KOHや、研磨工程に用いられる研磨スラリー中に含まれるCu、Niが、ウェーハバルク中に拡散し汚染を起こすという問題がある。また、SC-1等の洗浄に使用する洗浄液中にNiが多量に含まれると、Niシリサイドが形成される場合があり、その他の元素が含まれている場合は表面に吸着する問題がある。

【0004】

半導体ウェーハに含まれる金属不純物は、デバイスにおいて酸化膜耐圧劣化やリーク不良を起こす原因となる。その為、KOH、NaOH、研磨スラリー等の処理液中に含まれるCu、Niや、SC-1、NH4OHなどの洗浄液中の金属不純物を分析し、日常的にコントロールすることが行われている。

【特許文献1】特許第2789287号明細書

【特許文献2】特開2005−300450号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

通常、処理液中のCu、Ni等の金属不純物の定量は、原子吸光分析法(AAS)や誘導結合プラズマ質量分析法(ICP-MS)によって行われる。しかし、エッチング液や研磨液には、Na、K、SiO2などの主成分であるマトリックスが多量に含まれるため、分析装置に直接導入すると、装置の減感や故障の原因となるおそれがある。そこで、このような問題を回避するため、イオン交換樹脂、溶媒抽出等の分離手段によって、分析前にマトリックスを除去することが行われている。しかし、従来の分離手段では、ブランクレベルが悪くなったりマトリックスを完全に除去することができないため、特に微量(例えば数ppb以下)金属を高感度分析することは困難である。

【0006】

かかる状況下、本発明の目的は、溶液中の金属、特にウェーハ汚染の原因となる微量金属を高感度に分析する手段を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成するために鋭意検討を重ねた結果、分析対象の金属とキレート剤との錯化によって形成された錯体をカラム内に選択的に保持することにより、分析前の予備濃縮およびマトリックス除去が可能になることを見出し、本発明を完成するに至った。

【0008】

即ち、上記目的を達成する手段は、以下の通りである。

[1]溶液中の金属濃度を分析する方法であって、

前記溶液は、分析対象の金属と錯体を形成し得るキレート剤を含み、但し、前記金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成し、

前記溶液を、前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に前記錯体が含まれている場合に該錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

[2]溶液中の金属濃度を分析する方法であって、

前記溶液を、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に分析対象の金属が含まれている場合に前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

[3]前記金属は、Cu、Ni、Co、Mn、Zn、AlおよびFeからなる群から選ばれる少なくとも一種である[1]または[2]に記載の方法。

[4]前記金属は、Cuおよび/またはNiである[3]に記載の方法。

[5]前記充填剤は、有機材料からなる充填剤および/または表面が有機物処理された充填剤である[1]〜[4]のいずれかに記載の方法。

[6]前記充填剤は、C18シリカゲルおよび/またはポリスチレン非イオン物質重合吸着剤である[5]に記載の方法。

[7]前記キレート剤は、ジエチレントリアミン五酢酸、エチレンジアミン四酢酸、ニトリロ三酢酸、ヒドロキシエチルエチレンジアミン三酢酸、トリエチレントリアミン六酢酸、ヒドロキシエチルイミノ二酢酸およびジヒドロキシエチルグリシンからなる群から選ばれる少なくとも一種である[1]〜[6]のいずれかに記載の方法。

[8]前記金属分離用溶液は、pH4以下の溶液である[1]〜[7]のいずれかに記載の方法。

[9]前記金属濃度の測定は、誘導結合プラズマ質量分析法によって行われる[1]〜[8]のいずれかに記載の方法。

[10]エッチング液を用いて表面をエッチングすることを含む半導体ウェーハの製造方法であって、

前記エッチング液として、金属不純物量が所定量以下であると判定されたエッチング液を用い、かつ、

前記判定を、前記エッチング液の一部を採取し、採取した液を、[1]〜[9]のいずれかに記載の方法によって分析することによって行う、前記方法。

[11]研磨液により表面を研磨することを含む半導体ウェーハの製造方法であって、

前記研磨液として、金属不純物量が所定量以下であると判定された研磨液を用い、かつ、

前記判定を、前記研磨液の一部を採取し、採取した液を、[1]〜[9]のいずれかに記載の方法によって分析することによって行う、前記方法。

[12]洗浄液により表面を洗浄することを含む半導体ウェーハの製造方法であって、

前記洗浄液として、金属不純物量が所定量以下であると判定された洗浄液を用い、かつ、

前記判定を、前記洗浄液の一部を採取し、採取した液を、[1]〜[9]のいずれかに記載の方法によって分析することによって行う、前記方法。

【発明の効果】

【0009】

本発明によれば、Cu、Niといった処理液中に含まれる微量金属を高感度分析することができる。

更に、本発明によれば、処理液中の金属不純物濃度を高感度分析し、汚染の少ない処理液を用いてウェーハ処理を行うことにより、高品質ウェーハを提供することができる。

【発明を実施するための最良の形態】

【0010】

[分析方法]

本発明は、溶液中の金属濃度を分析する方法に関する。本発明の分析方法には、以下の2つの態様が含まれる。

【0011】

分析方法I

溶液中の金属濃度を分析する方法であって、

前記溶液は、分析対象の金属と錯体を形成し得るキレート剤を含み、但し、前記金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成し、

前記溶液を、前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に前記錯体が含まれている場合に該錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる。

【0012】

分析方法II

溶液中の金属濃度を分析する方法であって、

前記溶液を、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に分析対象の金属が含まれている場合に前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる。

以下において、分析方法Iと分析方法IIを併せて本発明の分析方法ということがある。

【0013】

本発明の分析方法は、各種溶液中の金属濃度を分析するために用いることができ、特に、半導体ウェーハ製造工程において使用されるエッチング液、研磨液、洗浄液などの各種処理液中の微量金属濃度を分析するために好適である。

【0014】

前記処理液中には、各種金属不純物が含まれることが知られている。金属不純物の中で、比較的多量に含まれるFe、Al等については、様々な分析方法が提案されているが、Cu、Ni等は含有量が微量であるため高感度分析は困難であった。上記分析が困難であった理由としては、以下の理由が挙げられる。

(1)近年エッチング液として使用されているKOH、NaOH溶液や研磨剤スラリーには、Na、K、SiO2等の主成分であるマトリックスが多量に含まれる。そのため、マトリックスの影響を受けずに上記微量成分を分析するためには処理液を希釈する必要がある。しかし、希釈すると液中の微量金属成分量は検出限界(detection limit)以下となってしまうため、定量できなくなる。

(2)マトリックスを除くためにイオン交換樹脂や溶媒抽出による前処理を行うと、ブランクレベルが悪くなったり、マトリックスを完全に取り除くことができないという問題がある。

(3)仮にマトリックスを除去できたとしても、Fe、Al等の比較的多量に含まれる金属不純物が液中に残留していると、分析装置内に分析対象の金属とともにそれら金属不純物も導入され、それら金属により装置の検出感度が悪くなり分析対象の金属(特に微量金属)の定量に悪影響を与えるという問題がある。更に、同一装置を使用して新たにFe、Al等の金属を測定する場合に装置にメモリーが残り正確な分析が困難になるという問題もある。

しかし、近年、Cu、Ni等の微量成分によって半導体ウェーハが汚染されると、デバイス特性に悪影響を与えることが問題となっている。そのため、上記微量成分を高感度に分析し得る手段が求められていた。

【0015】

そこで、本発明の分析方法では、分析前に予備濃縮およびマトリックス除去(第一工程)を行う。これにより、マトリックスや他の金属不純物の影響を排除することができ、その後第二、第三工程を行うことにより分析対象の金属の濃度を高感度分析することができる。

以下に、第一、第二、第三工程の詳細を順次説明する。

【0016】

第一工程

(1)分析方法I

分析方法Iでは、分析対象の金属と錯体を形成し得るキレート剤を含む溶液を、該錯体を捕獲し得る充填剤を含むカラムに通液する。試料溶液が前記キレート剤を含む場合は、該溶液をそのままカラム内に導入してもよく、または、更にキレート剤を添加した後にカラム内に導入してもよい。一方、試料溶液がキレート剤を含まない場合は、適量のキレート剤を添加した後にカラム内に導入すればよい。

【0017】

前記溶液に、分析対象の金属が含まれている場合、前記キレート剤の少なくとも一部は分析対象の金属と錯体を形成する。溶液中のキレート剤量は、液中に含まれる分析対象の金属がすべて錯体を形成するように該金属の量に対して過剰量とすることが好ましい。例えば、ウェーハ処理液(エッチング液、研磨液、洗浄液等中のCu、Niを分析する場合、これら金属の含有量は通常ppbオーダーと予想されるので、溶液中のキレート剤量は、0.002〜0.01mol/l程度とすることができる。また、分析対象の溶液のpHは、使用するキレート剤が安定に錯体を形成し得るpH域とすることが好ましい。前記pH域は、キレート剤の種類によって異なるが、一般に錯体はアルカリ溶液中で安定であるため、分析対象の溶液のpHは、アルカリ域(例えばpH9〜14程度)とすることが好ましい。

【0018】

本発明において使用するキレート剤としては、公知のキレート剤を用いることができ、分析対象の金属に応じて適宜選択すればよい。例えば、分析対象の金属との錯体形成能は高いが他の共存金属との錯体形成能が低いキレート剤を用いることにより、所望の金属のみを錯体の状態で選択的にカラム内に捕獲することができる。キレート剤の具体例としては、ジエチレントリアミン五酢酸(DTPA)、エチレンジアミン四酢酸(EDTA)、ニトリロ三酢酸(NTA)、ヒドロキシエチルエチレンジアミン三酢酸(HEDTA)、トリエチレントリアミン六酢酸(TTHA)、ヒドロキシエチルイミノ二酢酸(HIDA)およびジヒドロキシエチルグリシン(DHEG)等を用いることができる。中でも、分析対象の金属がCuおよび/またはNiである場合、アルカリ側で該金属と形成する錯体の安定性が高く、かつ酸性領域ですみやかに金属を放出することができるという点から好ましいキレート剤としては、DTPA、EDTA、HEDTAを挙げることができる。

【0019】

分析方法Iでは、前記キレート剤を含む溶液(分析対象の金属が含まれる場合は錯体が形成されている)を、前記錯体を捕獲し得る充填剤を含むカラムに通液する。この工程は、前記溶液中に分析対象の金属とキレート剤との錯体が含まれている場合、該錯体の少なくとも一部がカラム内に保持される条件で行われる。これにより、溶液中に分析対象の金属が含まれている場合、その金属を錯体の状態でカラム内に捕獲することができる。なお、前記溶液を適当な希釈率(例えば5〜10倍程度)で希釈した後カラムに通液してもよい。

【0020】

通液する溶液量は、分析対象の金属の予想含有量を考慮して適宜設定すればよい。例えば、汚染レベルが低いと予想される場合は、カラム内に検出限界以上の量の分析対象金属を保持するために比較的多量のサンプルを導入すべきであるが、汚染レベルが高いと予想される場合は、少量のサンプルでも高感度分析が可能である。通液する溶液量は、現状のKOH、NaOHの汚染レベルであれば、100μl〜1ml程度で十分である。但し、今後、精製技術が更に発達しKOH、NaOHの不純物量がpptレベル、更にはppt以下レベルになった場合は、通液量を、例えば100ml程度に増やし、分析装置の検出限界以上の量の金属不純物を錯体の状態でカラム内に捕獲することが好ましい。

【0021】

第一工程において前記錯体をカラム内に保持するためには、通液スピード、充填剤の種類、量およびサイズ、カラムサイズ等を適宜調整すればよい。通液スピードは、例えば1〜10ml/min、好ましくは0.1〜2ml/minとすることができる。なお、液温は特に限定されず、例えば20〜25℃程度とすることができる。

【0022】

カラムが過度に小さいと、溶液がカラムを通過する時間が短くなり錯体を十分保持できない場合がある。他方、少量サンプルを用いて分析を行うためには過度に大きなカラムを使用することは好ましくない。上記の点から好ましいカラムは、長さ10〜30mm程度で内径2〜4mm程度のものである。

【0023】

カラムに充填する充填剤は、前記錯体を捕獲し得るものであればよい。一般に、有機材料からなる充填剤や表面が有機物処理された充填剤は錯体の捕集能に優れる。そのような充填剤としては、オクタデシルシランで表面修飾されたシリカゲルであるC18シリカゲル(例えばミリポア(Millpore)製C18-bonded silica gel)、ポリスチレン非イオン物質重合吸着剤(例えばアンバーライト(AMBERLITE)製XAD-4 nonionic polymeric adsorbent)等を挙げることができる。前記充填剤の粒径は、例えば50〜100μm程度である。カラム中の充填剤の充填量は、カラム容量に応じて決定すべきであり、前記好ましいサイズを有するカラムを使用する場合、カラム中の充填剤の充填量は、例えば30〜60mg程度とすることができる。但し、これに限定されるものではなく、通液量やカラム容量等を考慮して適宜設定することができる。

【0024】

試料溶液をカラムに通液することにより、分析対象の金属以外の各種成分(マトリックスや他の金属不純物)の大部分はカラム外に排出されるが、一部がカラム内に残留することがある。これら成分をカラム外に排出するために、前記溶液をカラムに通液した後にカラムを洗浄することが好ましい。例えば、分析対象がKOH溶液である場合、カラム内にKOHが残留することがある。また、分析対象が研磨液である場合、カラム内にマトリックス成分(SiO2等)が残留することがある。これらの場合は、適量の純水をカラム内に導入することにより、KOHやマトリックス成分をカラム外に排出することができる。また、Ca、Mg等が含まれる場合には、カラム内に適量の純水を導入した後、適量の弱酸性溶液(pH4〜5程度の硝酸溶液)を導入することにより、これら成分をカラム外に排出することができる。洗浄に使用する溶液が強酸であると、錯体から金属が放出されてしまうため、洗浄用酸性溶液としては弱酸性溶液を使用することが好ましい。

【0025】

なお、研磨液を分析する場合、液をそのままカラムに導入すると液中の固形分(コロイド粒子等)によりカラムが目詰まりを起こすおそれがある。この場合、研磨液をカラムに通液する前に、酸性溶液(例えばHF等)を添加することによって固形分を溶解することが好ましい。これにより、カラム目詰まりの問題を回避することができる。但し、そのままの状態では溶液が酸性で錯体形成が良好に行われないおそれがあるため、アルカリ溶液(例えばアンモニア等)を添加することにより溶液のpHをアルカリ側に調整することが好ましい。

【0026】

(2)分析方法II

分析方法IIでは、分析対象の金属と錯体を形成し得るキレート剤と、前記錯体を捕獲し得る充填剤を含むカラム内へ試料溶液を導入する。この工程は、前記溶液に分析対象の金属が含まれている場合、前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われる。これにより、溶液中に分析対象の金属が含まれている場合、その金属を錯体の状態でカラム内に捕獲することができる。

【0027】

第一工程においてカラム内で錯体を形成するためには、キレート剤の種類と量を適宜調整すればよい。キレート剤の種類については、先に述べた通りである。カラム内に充填するキレート剤の量は、液中に含まれる分析対象の金属がすべて錯体を形成するように該金属の量に対して過剰量とすることが好ましい。例えば、ウェーハ処理液中のCu、Niを分析する場合、前述のように、これら金属の含有量は通常ppbオーダーと予想されるので、カラム内のキレート剤量は、例えば、長さ10〜30mm程度で内径2〜4mm程度のカラムの場合、10〜50mg程度とすることができる。第一工程において前記錯体をカラム内に保持するためには、通液スピード、充填剤の種類、量およびサイズ、カラムサイズ等を適宜調整すればよく、その詳細は先に説明した通りである。また、その他の分析方法IIにおける第一工程の詳細は、先に分析方法Iについて説明した通りである。

【0028】

第二工程

前記第一工程は、分析対象の金属を予備濃縮するとともにマトリックスを除去するために行われる工程である。そして、第二工程は、第一工程後のカラムに金属分離用溶液を通液することにより、カラム内に錯体が保持されている場合、その錯体を破壊し金属を放出させる工程である。これにより、分析対象の金属を金属分離用溶液中に選択的に捕集することができるため、その後この溶液中の分析対象金属の濃度を測定すれば、試料溶液中の金属濃度を分析することができる。

【0029】

第二工程は、カラム内に保持された錯体の少なくとも一部から金属が放出する条件で行われる。金属分離用溶液として、錯体形成を破壊し得るpH(例えばpH4以下)を有するものを使用することにより、錯体から金属を放出させることができる。金属分離用溶液のpHは、使用するキレート剤の種類に応じて選択することができる。一般に、錯体は、錯体を形成するキレート剤のみかけのキレート安定度定数が、錯体を形成する金属の水酸化物の溶解度より大きなpH域において安定である。よって、錯体形成を破壊するためには、前記pH域外のpHの溶液を使用すればよい。前述のように、一般に錯体はアルカリ域において安定であるため、金属分離用溶液としては、強酸溶液(例えばpH1以下)を使用することが好ましい。但し、強酸溶液を流すと、カラム内に残留していたFeも溶出することがある。Fe量が少ない場合は分析に悪影響を与えることは少ないが、多量のFeが含まれている場合は分析対象の金属の検出感度を下げるおそれがある。その場合は金属分離用溶液のpHを、例えばpH2〜3程度としてFeの溶出を抑制することが好ましい。

【0030】

金属分離用溶液としては、例えば、HNO3、HCl等の酸性溶液を使用することができる。また、その液温は特に限定されず20〜25℃程度とすることができる。

【0031】

錯体からの金属放出を良好に行うためには、金属分離用溶液の通液量および通液スピードを調整することが好ましい。金属分離用溶液のカラム内への通液量は、第一工程においてカラムに通液した試料溶液量を考慮して設定することが好ましい。例えば、金属分離用溶液の通液量は、例えば第一工程においてカラムに100μl〜1ml程度の試料溶液を通液した場合、50〜100μl程度とすることができる。また、通液スピードは、例えば50〜200μl/min程度とすることができる。

【0032】

第三工程

本工程は、第二工程後の金属分離用溶液中の分析対象の金属の濃度を測定する工程である。試料溶液中に分析対象金属が含まれている場合、その金属は第一工程においてカラム内に錯体の状態で捕獲されているため、この金属を金属分離用溶液に捕集し、定量することにより、試料溶液中の分析対象金属濃度を分析することができる。特に、第一および第二工程を、錯体形成と錯体破壊が良好に進行する条件において行えば、金属分離用溶液中の分析対象金属濃度と試料溶液中の分析対象金属濃度は同一とみなすことができる。

【0033】

前記測定は、溶液中の金属濃度を測定し得る方法であればいずれの方法を用いて行ってもよいが、高感度分析を行うためには原子吸光分析法(AAS)および誘導結合プラズマ質量分析法(ICP-MS)を用いることが好ましく、中でもICP-MSを用いることが特に好ましい。

【0034】

本発明では、1つのカラムを用いて複数回の分析を行うこともできる。その場合、分析終了後、次の試料溶液を導入する前に、カラム内を洗浄することが好ましい。洗浄は、適量の酸性溶液(例えばHNO3等)および純水を順次カラム内に導入することにより行うことができる。

【0035】

金属分離用溶液中の分析対象の金属濃度は、濃度既知の標準溶液を同一条件で通液して検量線を作成し、この検量線を用いて求めることができる。

また、本発明では、インリッチアイソトープ(Enriched isotope)を含む標準溶液を内部標準(internal standard)として使用することも可能である。Niは、58Ni、60Ni、61Ni、62Ni、64Niが存在する。また、Cuは、63Cu、65Cuが存在する。例えば、天然とは異なる組成で60Niまたは65Cu(スパイク)を含む標準溶液を試料溶液へ添加して前記分析を行い、下記式(1)により、試料溶液中のNi、Cu濃度を求めることができる。この方法によれば、カラム内に保持されたすべての錯体から金属を放出させなくても、目的金属を定量することができる。

C=MsK/V×(As-BsRm)/(BRm-A) ・・・(1)

[C:60Niまたは65Cu濃度(pg/ml)、Ms:安定同位体のスパイクの質量(pg)、V:同位体スパイクを加えた試料量 (ml)、A:リファレンス同位体の天然存在量、B:スパイク同位体の天然存在量、As:スパイク中リファレンス同位体の存在量、Bs:スパイク中スパイク同位体存在量、K:天然とスパイク原子量の比、Rm:測定した比率(リファレンス同位体/スパイク同位体)]

【0036】

本発明の分析方法において分析対象となる金属には特に制限はない。前述のように本発明の分析方法は、微量成分の分析に好適であるため、含有量がわずかでもデバイス特性に悪影響を及ぼすCu、Ni、Co、Mn、Zn、Al、Fe等の金属の分析方法として特に好適である。

【0037】

以上説明したように、本発明の分析方法によれば、溶液中のマトリックスや他の金属成分の影響を低減ないしは排除した上で目的金属の分析を行うことができるため、例えば数ppbの微量成分であっても高感度に分析を行うことができる。また、処理時間も短時間であるため操作性にも優れ、日常の工程管理の効率化が可能となる。

【0038】

[製造方法]

更に、本発明は、半導体ウェーハの製造方法に関する。本発明の半導体ウェーハの製造方法は、以下の3つの態様を含む。

【0039】

製造方法I

エッチング液を用いて表面をエッチングすることを含む半導体ウェーハの製造方法であって、

前記エッチング液として、金属不純物量が所定量以下であると判定されたエッチング液を用い、かつ、

前記判定を、前記エッチング液の一部を採取し、採取した液を、本発明の分析方法によって分析することによって行う。

【0040】

製造方法II

研磨液により表面を研磨することを含む半導体ウェーハの製造方法であって、

前記研磨液として、金属不純物量が所定量以下であると判定された研磨液を用い、かつ、

前記判定を、前記研磨液の一部を採取し、採取した液を、本発明の分析方法によって分析することによって行う。

【0041】

製造方法III

洗浄液により表面を洗浄することを含む半導体ウェーハの製造方法であって、

前記洗浄液として、金属不純物量が所定量以下であると判定された洗浄液を用い、かつ、

前記判定を、前記洗浄液の一部を採取し、採取した液を、本発明の分析方法によって分析することによって行う。

以下、製造方法I、II、IIIを併せて本発明の製造方法ということもある。

【0042】

製造方法I、II、IIIはいずれも、ウェーハに適用する処理液の一部を採取し、本発明の分析方法を用いて、採取した液中の金属不純物量を分析し、その結果に基づき処理液中の金属不純物量を判定する。これにより、金属不純物量が所定量以下であり汚染が少ないと判定された処理液を用いてエッチング、研磨、または洗浄を行い、金属汚染が少なく高品質な半導体ウェーハを得ることができる。

【0043】

前記判定対象となる金属不純物としては、微量でもデバイス特性に悪影響を与え得るCu、Ni、Co、Mn、Zn、Al、Fe等を挙げることができるが、これらに限定されるものではない。

【0044】

本発明の製造方法では、シリコン単結晶のインゴットを所定の厚みにスライシングして得られたシリコンウェーハ等、公知の方法で得られた半導体ウェーハに対して所定の処理を施す。製造方法Iにおけるエッチング液としては、KOH溶液、NaOH溶液等の通常ウェーハのエッチングに使用される各種溶液を挙げることができる。また、製造方法IIにおける研磨液としては、通常ポリッシュドウェーハの製造に使用される研磨スラリー等を挙げることができる。また、製造方法IIIにおける洗浄液としては、SC-1、NH4OH溶液等の通常ウェーハ洗浄に使用される洗浄液を挙げることができる。上記処理液は、通常マトリックス成分や複数種の金属不純物を含む。本発明の分析方法によれば、共存成分の影響を低減ないしは排除した上で目的金属の分析を行うことができるため、汚染原因となる金属不純物濃度、特に、従来分析が困難であった微量金属不純物(Cu,Ni等)を高感度で分析することができる。従って、その分析結果に基づき、所定の金属不純物量が所定量以下であると判定された処理液を用いることにより、金属汚染が少なく高品質な半導体ウェーハを提供することができる。金属不純物の許容量は、金属の種類や所望のデバイス特性に応じて適宜設定することができ、例えばCuについてはppt〜ppm程度、Niについてはppt〜ppm程度である。

【実施例】

【0045】

以下、本発明を実施例に基づき更に説明する。但し、本発明は実施例に示す態様に限定されるものではない。

【0046】

[実施例1]

図1に示すオンラインICP-MS装置を用いて、1ppbのCu、Niを標準添加したKOH溶液中のCu、Ni濃度の分析を行った。カラムは、長さ15mm、内径2mmであり、その中にC18-bonded silica gel(ミリポア(Millpore)製)を30gおよびキレート剤(DTPA)を10mg充填した。カラムの両側にガラスウールを詰めテフロンチューブの管を付けた。

図1に示すカラムに純水で10倍希釈したKOH溶液を10ml/minの速度で通液させた。このとき、バルブ1を試料溶液側、バルブ2をドレイン側として試料溶液がカラムに導入され、カラムから排出された液が排液管に流れるように設定した。なお、通液速度は、ペリスタックポンプの回転速さおよびチューブの太さによって調整することができる。

次いで、バルブ1を切り替えて、カラム内のKOHを除去するために1〜5ml程度の純水をカラムに通液させた。その後、錯体を破壊し金属を放出させるためにpH1のHNO3を50〜100μl、またはpH2のHNO3を100〜500μlカラムに通液した。バルブ2を切り替えてカラム通過後の溶液をICP-MSに導入した。pH1のHNO3を用いた場合、pH2のHNO3を用いた場合のクロマトグラムの概略を図2に示す。

【0047】

図2に示すように、上記条件によれば単一ピークが得られる。これはCu、Niが同条件で溶出されたことを意味する。また、図2に示すように、pH1のHNO3を用いた場合、サンプル導入後60〜120秒後にシャープなピークが現れた。一方、pH2のHNO3を用いた場合、サンプル導入後60〜140秒後に比較的ブロードなピークが現れた。このようにpH1の溶液を使用すれば比較的短時間でCu、Niが溶出する。これにより短時間での高感度分析が可能になる。但し、試料溶液に多量のFeが含まれている場合にはpH1のHNO3を導入するとカラム内に保持されていたFeが溶出してICP-MSに導入され分析感度を下げるおそれがある。そのため、比較的多量のFeが含まれる試料については、pH2のHNO3を用いてCu、Niを溶出させることが好ましい。但し、図1に示すように、金属分離用溶液のpHが高くなるとピーク後半はなだらかになるため、この場合は60〜80秒、または60〜90秒の位置のピークをスキャンしてCu、Niの定量を行うことが好ましい。

【0048】

上記工程を5回繰り返して得られた測定値の平均値とばらつきを表1に示す。なお、次の試料導入前にカラムに0.5〜1mlの3mol/l HNO3、0.5〜1mlの純水を順次導入してカラム内を洗浄した。

また、試料溶液に5ppb、10ppbのCu、Niを標準添加して同様の分析を5回行った結果も併せて表1に示す。

【0049】

【表1】

【0050】

表1に示すように、5回の測定においてほぼ同じ値が得られたことから、前記方法により微量のCu、Niを高感度で分析できることが確認された。また、系内洗浄等の前処理および後処理の時間を含めても1回の分析に要する時間は数分であり、迅速な分析を行うことができた。

【産業上の利用可能性】

【0051】

本発明によれば、溶液中の微量金属成分を高感度かつ迅速に分析することができる。更に、この分析結果に基づき、金属不純物量の少ない溶液を用いて処理を行うことにより、高品質の半導体ウェーハを提供することができる。

【図面の簡単な説明】

【0052】

【図1】実施例1で使用したオンラインICP-MS装置の概略図である。

【図2】実施例1で得られたクロマトグラムの概略を示す。

【特許請求の範囲】

【請求項1】

溶液中の金属濃度を分析する方法であって、

前記溶液は、分析対象の金属と錯体を形成し得るキレート剤を含み、但し、前記金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成し、

前記溶液を、前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に前記錯体が含まれている場合に該錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

【請求項2】

溶液中の金属濃度を分析する方法であって、

前記溶液を、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に分析対象の金属が含まれている場合に前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

【請求項3】

前記金属は、Cu、Ni、Co、Mn、Zn、AlおよびFeからなる群から選ばれる少なくとも一種である請求項1または2に記載の方法。

【請求項4】

前記金属は、Cuおよび/またはNiである請求項3に記載の方法。

【請求項5】

前記充填剤は、有機材料からなる充填剤および/または表面が有機物処理された充填剤である請求項1〜4のいずれか1項に記載の方法。

【請求項6】

前記充填剤は、C18シリカゲルおよび/またはポリスチレン非イオン物質重合吸着剤である請求項5に記載の方法。

【請求項7】

前記キレート剤は、ジエチレントリアミン五酢酸、エチレンジアミン四酢酸、ニトリロ三酢酸、ヒドロキシエチルエチレンジアミン三酢酸、トリエチレントリアミン六酢酸、ヒドロキシエチルイミノ二酢酸およびジヒドロキシエチルグリシンからなる群から選ばれる少なくとも一種である請求項1〜6のいずれか1項に記載の方法。

【請求項8】

前記金属分離用溶液は、pH4以下の溶液である請求項1〜6のいずれか1項に記載の方法。

【請求項9】

前記金属濃度の測定は、誘導結合プラズマ質量分析法によって行われる請求項1〜8のいずれか1項に記載の方法。

【請求項10】

エッチング液を用いて表面をエッチングすることを含む半導体ウェーハの製造方法であって、

前記エッチング液として、金属不純物量が所定量以下であると判定されたエッチング液を用い、かつ、

前記判定を、前記エッチング液の一部を採取し、採取した液を、請求項1〜9のいずれか1項に記載の方法によって分析することによって行う、前記方法。

【請求項11】

研磨液により表面を研磨することを含む半導体ウェーハの製造方法であって、

前記研磨液として、金属不純物量が所定量以下であると判定された研磨液を用い、かつ、

前記判定を、前記研磨液の一部を採取し、採取した液を、請求項1〜9のいずれか1項に記載の方法によって分析することによって行う、前記方法。

【請求項12】

洗浄液により表面を洗浄することを含む半導体ウェーハの製造方法であって、

前記洗浄液として、金属不純物量が所定量以下であると判定された洗浄液を用い、かつ、

前記判定を、前記洗浄液の一部を採取し、採取した液を、請求項1〜9のいずれか1項に記載の方法によって分析することによって行う、前記方法。

【請求項1】

溶液中の金属濃度を分析する方法であって、

前記溶液は、分析対象の金属と錯体を形成し得るキレート剤を含み、但し、前記金属が含まれている場合、前記キレート剤の少なくとも一部は前記金属と錯体を形成し、

前記溶液を、前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に前記錯体が含まれている場合に該錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

【請求項2】

溶液中の金属濃度を分析する方法であって、

前記溶液を、分析対象の金属と錯体を形成し得るキレート剤および前記錯体を捕獲し得る充填剤を含むカラムに通液する第一工程、

前記カラムに金属分離用溶液を通液する第二工程、および、

前記カラムを通過した金属分離用溶液中の分析対象の金属濃度を測定する第三工程、

を含み、

前記第一工程は、通液される溶液に分析対象の金属が含まれている場合に前記金属が前記キレート剤と錯体を形成するとともに、形成された錯体の少なくとも一部がカラム内に保持される条件で行われ、

前記第二工程は、第一工程においてカラム内に錯体が保持された場合に該錯体の少なくとも一部から金属が放出する条件で行われる、前記方法。

【請求項3】

前記金属は、Cu、Ni、Co、Mn、Zn、AlおよびFeからなる群から選ばれる少なくとも一種である請求項1または2に記載の方法。

【請求項4】

前記金属は、Cuおよび/またはNiである請求項3に記載の方法。

【請求項5】

前記充填剤は、有機材料からなる充填剤および/または表面が有機物処理された充填剤である請求項1〜4のいずれか1項に記載の方法。

【請求項6】

前記充填剤は、C18シリカゲルおよび/またはポリスチレン非イオン物質重合吸着剤である請求項5に記載の方法。

【請求項7】

前記キレート剤は、ジエチレントリアミン五酢酸、エチレンジアミン四酢酸、ニトリロ三酢酸、ヒドロキシエチルエチレンジアミン三酢酸、トリエチレントリアミン六酢酸、ヒドロキシエチルイミノ二酢酸およびジヒドロキシエチルグリシンからなる群から選ばれる少なくとも一種である請求項1〜6のいずれか1項に記載の方法。

【請求項8】

前記金属分離用溶液は、pH4以下の溶液である請求項1〜6のいずれか1項に記載の方法。

【請求項9】

前記金属濃度の測定は、誘導結合プラズマ質量分析法によって行われる請求項1〜8のいずれか1項に記載の方法。

【請求項10】

エッチング液を用いて表面をエッチングすることを含む半導体ウェーハの製造方法であって、

前記エッチング液として、金属不純物量が所定量以下であると判定されたエッチング液を用い、かつ、

前記判定を、前記エッチング液の一部を採取し、採取した液を、請求項1〜9のいずれか1項に記載の方法によって分析することによって行う、前記方法。

【請求項11】

研磨液により表面を研磨することを含む半導体ウェーハの製造方法であって、

前記研磨液として、金属不純物量が所定量以下であると判定された研磨液を用い、かつ、

前記判定を、前記研磨液の一部を採取し、採取した液を、請求項1〜9のいずれか1項に記載の方法によって分析することによって行う、前記方法。

【請求項12】

洗浄液により表面を洗浄することを含む半導体ウェーハの製造方法であって、

前記洗浄液として、金属不純物量が所定量以下であると判定された洗浄液を用い、かつ、

前記判定を、前記洗浄液の一部を採取し、採取した液を、請求項1〜9のいずれか1項に記載の方法によって分析することによって行う、前記方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−288021(P2009−288021A)

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願番号】特願2008−139934(P2008−139934)

【出願日】平成20年5月28日(2008.5.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

【公開日】平成21年12月10日(2009.12.10)

【国際特許分類】

【出願日】平成20年5月28日(2008.5.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(302006854)株式会社SUMCO (1,197)

【Fターム(参考)】

[ Back to top ]