金属層形成弾性織編物シートおよび椅子張り用シート

【課題】本発明は、弾性織編物からなるクッション性および耐ヘタリ性に優れると共に通気性がありながら保温性能をも有しており、夏は涼感性があり、冬場は暖かいという意外性効果を持ったシートであり、殊に、車椅子、事務用椅子やベビーチェアに好適な金属層形成弾性シートを提供することを目的とする。

【解決手段】織物又は編物の少なくとも片面に、熱線反射性能を有する金属層が形成されており、織物又は編物が少なくとも一部に単糸繊度が100デシテックス以上のポリエーテルエステル系エラストマー弾性糸からなるものであることを特徴とする金属層形成弾性織編物シートである。

【解決手段】織物又は編物の少なくとも片面に、熱線反射性能を有する金属層が形成されており、織物又は編物が少なくとも一部に単糸繊度が100デシテックス以上のポリエーテルエステル系エラストマー弾性糸からなるものであることを特徴とする金属層形成弾性織編物シートである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繰り返し変形を受ける際の耐へたり性に優れ、特に、通気性を保持しつつも保温性を与えることができ、同時に熱線遮蔽性をも有する弾性織編物シートであって、屋外用の椅子、例えば車椅子、ベビーチェア等或いは屋内用の椅子、例えば事務用椅子等の用途に適したシート材に関するものである。

【背景技術】

【0002】

特許文献1、特許文献2には家具や事務用椅子などに適した弾性織編物に関する技術が開示されている。一方、特許文献3、特許文献4および特許文献5には、織編物あるいは不織布に金属層を形成して保温性を向上させる技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−159052号公報

【特許文献2】特開2000−160453号公報

【特許文献3】特開2010−37681号公報

【特許文献4】特開2001−115252号公報

【特許文献5】特開2008−62594号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記先行技術(特許文献1、特許文献2)における具体的用途については、耐ヘタリ性やクッション性を改良した弾性織編物クッション材が示されているのみである。一方前記先行技術(特許文献3、特許文献4および特許文献5)には、布帛に金属層を設けた製品が示されているが、椅子などの用途に金属層を設けたシートを用いる例は全く見ない。ましてや、事務椅子に用いた場合の着座感の改良は企図されているが、例えば夏場の野外環境で用いる場合の涼感性や冬場の寒い環境での暖かさと言った様な特異性能については全く開示がない。

【0005】

本発明は、従来に見ない着座シートに適した織編物シート材を提供するものであって、弾性糸からなる布帛シートを椅子等の着座に使用する場合において、夫々の使用場面、使用対象、使用時期などに配慮した上での選定された作用機能を付与することができるシート材が適用される。より具体的に述べれば、シート材が薄い形態にもかかわらず繰り返し変形を受けてもへたることがなく、通気性があるにもかかわらず保温性を有し、且つ、熱線遮蔽性能をもったシートであって、夏場の野外環境下には涼感性が得られ、冬場の寒い環境下では暖かいといった特異な性能を夫々に作り分けて、或いはそれらの性能を併せ有するようなシートであり、殊に、車椅子やベビーチェアあるいは事務用椅子といった用途に好適な金属層形成弾性シートを提供せんとするものである。

【課題を解決するための手段】

【0006】

本発明者らは、ポリエーテルエステル系エラストマー弾性糸布帛からなるシートを椅子の着座席に用いる場合において、布帛の形成糸の形態、構造と金属層との組み合わせについて鋭意研究を行った結果、シートに金属層を設けることにより、夏場の野外椅子の清涼感を確保すること、地面からの照り返しを防止すること、冬場の屋内椅子の保温性を確保することといった種々の相異なる機能を全て或いは個々に使い分けて発揮させることが可能になるという意外性を発掘して、前記の課題を解決するに至った。すなわち、本発明は、織物又は編物の少なくとも片面に、熱線反射性能を有する金属層が形成されており、織物又は編物が少なくとも一部に単糸繊度が100デシテックス以上の繊度を有するポリエーテルエステル系エラストマー弾性糸からなるものであることを特徴とする金属層形成弾性織編物シートである。

【0007】

シート中のポリエーテルエステル系エラストマー弾性糸含有量は50g/m2以上であることが望ましく、金属層は物理蒸着法によって形成されていることが望ましく、金属層形成弾性織編物シートの赤外線反射率は35%以上であることが望ましく、該シートの保温率が20%以上であることが望ましく、該シートは椅子張り用として用いることが特に望ましい。

【発明の効果】

【0008】

本発明の最も好ましい実施態様によれば、ポリエーテルポリエステル系弾性糸からなり、少なくとも片面に金属層を形成した織編物シートを椅子等の着座に使用した場合、シート材が薄い形態にもかかわらず繰り返し変形を受けてもへたることがなく、通気性があるにもかかわらず保温性を有し、且つ、熱線遮蔽性能をもったシートであって、夏場の野外環境下には涼感性が得られ、冬場の寒い環境下では暖かいといった特異な性能を保有するシートであり、殊に、車椅子や事務用椅子、ベビーチェアに好適な金属層形成弾性シートが提供できる。

【図面の簡単な説明】

【0009】

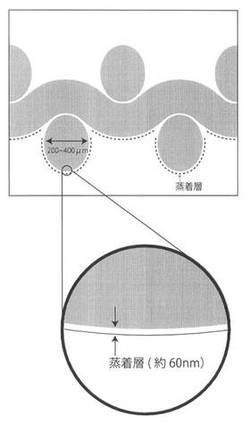

【図1】本発明の金属層形成弾性織物シートの横断面を示す模式図である。

【発明を実施するための形態】

【0010】

本発明で弾性糸の製造に用いられるポリエーテルエステル系エラストマーは、特に制限されないが、シート用織編物として必要な強度、伸長後の回復性などを得るため、芳香族ジカルボン酸とグリコールとを主原料として用いられる芳香族ポリエステルが好ましい。さらにポリブチレンテレフタレートとポリテトラメチレングリコールを共重合させたポリエステル弾性糸は、伸長後の回復性が良いためより好ましい。

【0011】

本発明で用いるポリエーテルエステル系エラストマー弾性糸は、芳香族ジカルボン酸とグリコールとを主原料とする芳香族ポリエステルをハードセグメントとし、ポリアルキレングリコールをソフトセグメントとするブロックエーテルエステル系弾性体からなる糸であることが好ましい。特にテレフタル酸とエチレングリコール又はテレフタル酸とブタンジオールとからなるテレフタル酸系ポリエステルをハードセグメントとし、ポリエチレングリコール、ポリテトラメチレングリコール等のポリエーテルをソフトセグメントとする物が望ましい。更にポリブチレンテレフタレートとポリテトラメチレングリコールとを共重合させたポリエーテルエステル系弾性糸は、伸長回復性が良好であり特に好ましい物となる。

【0012】

ポリエーテルエステル系エラストマー弾性糸は、例えば、ポリブチレンテレフタレートとポリテトラメチレングリコールを共重合させて得られたポリエーテルエステル系エラストマーを用い、溶融紡糸法により常法に従って、各用途や目的に好都合な物性を達成するための条件、例えば溶融紡糸温度、クエンチの条件、延伸倍率、延伸温度あるいは引取り速度を調整することによって得ることができる。

【0013】

本発明の弾性織編物シートは、少なくとも一部に、単糸繊度100デシテックス(dtex)以上の前記するポリエーテルエステル系エラストマー弾性糸が用いられる。織編物にする場合、前記弾性糸は、モノフィラメントで用いても、マルチフィラメントで用いても良いが、フィラメント数を少なくして用いるほど好ましい。より好ましくはモノフィラメントである。その理由として本発明者らの推察によれば、製編織された後の生地に後述する金属加工を施したときに、糸条のフィラメント数が少ないほど、(繊維表面積が低下するので、)生地表面のミクロ的な領域の平坦性が高くなり、その結果、赤外線反射率が向上することによって弾性織編物シートの涼感性が高まると考えている。モノフィラメントの単糸繊度は100デシテックス以上6000デシテックス以下である。100デシテックス以上と定めたのは前記する赤外線反射率の向上効果に加えて、摩擦に対する抵抗性や耐久性を十分に確保するためであり、6000デシテックスを超えると織編物製造上の取扱いが難しくなる。より好ましい繊度の範囲は300デシテックス以上3000デシテックス以下である。

【0014】

本発明に用いるポリエーテルエステル系エラストマー弾性糸の破断伸度(DE)は50%以上200%以下、トータル繊度は200デシテックス以上6000デシテックス以下、160℃乾熱収縮率(SHD)は10%以上60%以下であることが望ましい。これらの物性範囲は、紡糸温度、延伸倍率および温度を適宜調整することにより製造が可能である。破断伸度が50%未満である場合着座感が固く、逆に200%を越える物では伸長回復性が弱くなるので好ましくない。またトータル繊度が200デシテックス未満である場合編物の生産効率が悪く、逆に6000デシテックスを越えるものは汎用の編み機では扱えない太さとなり好ましくない。また160℃乾熱収縮率(SHD)が10%未満である場合成形時の弛みがとりにくく、逆に60%を越える場合意匠性を司るポリエステル糸条とのバランスが崩れ布帛物性が悪くなるので好ましくない。

【0015】

また、上記ポリエーテルエステル系エラストマー弾性糸は他の繊維と混繊、交織、交編等の方法で混用しても良い。混用する繊維としては、特に限定されるものではないが、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル繊維、ナイロン6、ナイロン66などのポリアミド繊維、ポリプロピレン、ポリエチレンなどのポリオレフィン繊維を挙げることができる。前記繊維は、単独で使用しても良く、2種以上を組み合わせて使用しても良い。これらの中でも、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維が吸湿性が低いため、蒸着する上で好ましく用いられる。特にポリエステル繊維が好ましい。一方、天然繊維や再生繊維、半合成繊維の場合、素材の持つ吸湿性により物理蒸着工程時に必要となる真空化が難しく、その結果、蒸着が出来なかったり、金属薄膜の接着性が不十分になったりする。しかし真空化を大きく阻害しない程度の混用は可能である。

【0016】

ここでポリエステル系繊維を混用する場合、ポリエチレンテレフタレートマルチフィラメント糸若しくはポリエチレンテレフタレートを主成分として5−ナトリウムスルホン酸金属塩やイソフタル酸等を共重合させたマルチフィラメント糸、更にはポリエチレンテレフタレートに微粉不活性物質を含ませたマルチフィラメント糸等からなる糸条を代表例として示すことができる。尚、ポリエステル糸を使用することにより、織編物を構成する糸の殆んどすべてポリエステル系の糸となり、リサイクルが容易となる利点がある。

【0017】

混用する繊維が糸条である場合、トータル繊度が100デシテックス以上6000デシテックス以下の糸条とするのが良い。好ましくは100デシテックス以上3000デシテックス以下である。これが100デシテックス未満である場合、製織、製編の点から生産効率が低下しやすい。逆に6000デシテックス越えると繊維が太すぎて、汎用の編機では扱うのが難しくなり、編機の改良が必要となる場合がある。

【0018】

尚、繊維糸条の形態としては、フィラメント(生糸)や仮撚加工やタスラン加工等の糸加工を施した長繊維を用いることができる。また、異種の長繊維同士を複合して糸条にしてもよい。複合形態の例として、FTY(フィラメント ツイスティッド ヤーン)、シングル(ダブル)カバーリング糸、エアーカバード糸、仮撚加工と同時混繊する仮撚複合糸等が挙げられる。また、短繊維を紡績して用いてもよいし、短繊維と短繊維、又は短繊維と長繊維を複合した長複合紡績糸としてもよい。短繊維の複合形態の例として、混紡糸、合撚糸、コアスパンヤーン、プライヤーン等が挙げられる。これら繊維糸条の形態は椅子張り用途に用いた場合の着座感の向上、意匠性の向上、製品品質の向上等のシート設計の意図により使い分けることができる。

【0019】

本発明に用いる織編物の経緯方向の少なくとも一方にポリエーテルエステル系弾性糸を使用することが重要である。ポリエーテルエステル系弾性糸を用いることで伸長後の回復性が良好に保たれる。

【0020】

本発明に係る弾性糸として、前記した様なポリエーテルエステル系エラストマーの中から、2種以上のポリマーを組合せた弾性糸を用いる場合も本発明に含まれる。これは熱処理を行なうことにより、融点の高いポリエーテルエステル系エラストマーの有する弾性率を保持したまま、融点の低いポリエーテルエステル系エラストマーが溶融、再固化し、織編物交点の目止めを行なうことが可能となるからである。また、融点の異なるポリエーテルエステル系エラストマーからなる弾性糸を熱処理した場合、柔軟で弾性回復性に優れる低融点のポリエーテルエステル系エラストマーが織物の経糸および緯糸の交点もしくは編物を構成する糸同士の交点に融着するため、織編物の強度、弾性回復率等を低下させることなく、かつ強固な目止め性を得ることができる。

【0021】

融点の低いポリエーテルエステル系エラストマーとしては、それ自身の融点が、紡糸性、製編織性より150℃以上であることが望まれるが、上記した併用目的に鑑み、融点の高いポリエーテルエステル系エラストマーの融点より30℃低い温度以下の融点である糸を使用することができる。また、融点の高いポリエーテルエステル系エラストマーとそれより融点の低いポリエーテルエステル系エラストマーの使用比率は、任意に取ることができるが、実用上、重量比で95:5から30:70 が好ましい。より好ましくは90:10から60:40である。さらに、熱処理温度は融点の高い弾性糸の融点より10℃低い温度と融点のより低い弾性糸の融点より10℃高い温度との間の温度で行なうことが好ましい。この織編物を熱処理することにより、織編物組織内で接する他の糸と十分に接着させることが可能である。尚、接着処理後でも織編物に必要な物性を保持するためには、この織編物に用いる繊維糸条の融点は、融点の低いポリエーテルエステル系エラストマーより高くするのがよい。

【0022】

本発明において、織編物を構成する弾性糸は、経緯どちらの方向に用いても構わない。本発明に係る弾性糸は、フィラメント数を少なくして用いるほど好ましい。その理由は、前述のとおりであるが、製編織された後の生地に後述する金属加工を施すことにより、驚くべきことには、生地表面のミクロ的な領域の平坦性が極めて向上し、赤外線反射率が向上することによって、熱線が反射され弾性織編物シートの涼感性が高まるといった意外な効果を奏する。モノフィラメントの単糸繊度は100デシテックス以上6000デシテックス以下である。100デシテックス以上と定めたのは前記する赤外線反射率の向上効果に加えて、摩擦に対する抵抗性や耐久性を十分に確保するためである。マルチフィラメントであってもよいが、伸長後の回復性などの機械的性質は問題がないものの摩擦に対する抵抗性が低下する傾向にある故をもって耐久性に劣る可能性がある。よってモノフィラメントで用いることが好ましい。特に重要なことは、単糸繊度を100デシテックス以上にした糸を用いて布帛を構成し、そのものに金属層を形成させることにより例えば椅子張りに用いたときに夏場の野外椅子の清涼感を確保するとともに、地面からの照り返しを防止し、一方では、冬場における屋内椅子の保温性を確保するといった意外性効果を発揮することが重要である。

【0023】

本発明の金属層形成弾性織編物シートは、少なくとも前記ポリエーテルエステル系エラストマー弾性糸を用いた織物または編物からなる。

【0024】

織物としては、平織り、綾織、など特に組織の限定はないが、例えば椅子張り用途にする場合にあっては、クッション材としての性能の向上と通気性をよくするといった観点から、石目織が好ましい。

【0025】

編物としては、たて編み、よこ編み、ラッセル編み等、特に編み組織の限定はないが、例えば椅子張り用途にする場合にあっては、クッション材としての性能の向上と通気性をよくするといった観点から、シングルラッセルが好ましい。

【0026】

本発明の金属層形成弾性織編物シートのカバーファクターは、500〜10000、好ましくは、1000〜7000とするのが良い。尚、カバーファクターは以下の如くして求められる。

【0027】

(カバーファクター)

・ 織物:(√経糸の太さ(デシテックス)+√緯糸の太さ(デシテックス))×

(経密度+緯密度)

・経編み:(√フロント筬糸の太さ(デシテックス)+√バック筬糸の太さ

(デシテックス)+√柄糸もしくは挿入糸の太さ(デシテックス))×(経密度+緯密度)

・丸編み:(2×√糸の太さ(デシテックス))×(経密度+緯密度)

*但し、丸編において複数の糸を用いる場合は、例えば、糸Aと糸Bを用いる場合、

(2×(√糸Aの太さ(デシテックス)+√糸Bの太さ(デシテックス)))×(経密度+緯密度)とする。

ここでいう密度とは、2.54cmあたりの糸本数もしくは編目数を言う。

【0028】

本発明において、織物あるいは編物を基材として作成した後、該基材の少なくとも片面に金属層を形成する。

【0029】

前記金属層を形成する金属としては、アルミニウム、ステンレス鋼、チタン、金、銀、銅、スズ、プラチナ、クロム、ニッケル或はこれらの合金などがあげられるが、好ましくは波長1000nmの赤外線における金属層の反射率が93%以上の金属が好ましく用いられる。これは十分な保温性を確保する観点からの好適要件であるが、椅子の使用状況によっては、それより低い反射率のものを使用できることは言うまでもない。金属層の反射率は、例えば新版物理定数表(朝倉書店、1988年)等に挙げられている。

【0030】

これらの金属は単独使用しても良く、2種以上の組み合わせにより使用することもできる。中でも、コスト、安全性、蒸着加工の容易性等を考えると、アルミニウム単独もしくはアルミニウムとその他の金属を組み合わせた合金が好ましい。尚、合金の場合は金属層の厚み方向に合金組成比を変更した傾斜組織とすることもできる。

【0031】

図1に本発明の特に好ましい実施例に係る金属層形成弾性織物シートの横断面を示す模式図を示すが、これは次に述べる物理蒸着法によって金属層を形成した場合であり、織目や編目の通気性を阻害することなく糸の表層に薄く形成されている。この図から見られるように、金属層はミクロ的には不連続層として形成されている。

【0032】

本発明において、前記金属層は、好ましくは物理蒸着法により形成される。物理蒸着法を採用することにより風合いや伸長特性、着座性能、通気性などの機能を損なうことなく、効率よく金属層を形成することができ、熱線遮蔽性、保温性を得ることが出来る。

【0033】

物理蒸着法により形成された金属層の厚みは10〜500nm程度と、ナノオーダーの薄層であり、本発明の目的に好適である。ナノオーダーの厚みであると、金属層がシートの通気度を阻害しないため、シートが持つ涼感性を充分に発揮させることができる。但し、厚みが薄くなり過ぎると、赤外線の反射性能およびそれによる保温効果、実使用における耐久性が不十分になる場合があるので、金属光沢が得られる程度の層厚とするのが好ましい。

【0034】

前記物理蒸着法としては、真空蒸着、分子線蒸着、イオンプレーティング、イオンビーム蒸着などの蒸発系の方法と、スパッタリング系の方法が挙げられる。これらの中でも、生産効率の良さから、蒸発系の方法が好ましい。

【0035】

無電解メッキ法などのメッキ処理により、生地全面に金属層を形成する方法も採用できるが、これらの場合、基材内部にも金属の一部が侵入した厚い金属層が形成されるため、通気性が低下しやすく、風合いが硬くなりやすい。

【0036】

金属層の形成により、本発明の金属層形成弾性織編物シートは、熱線遮蔽性能を保有する。この熱線遮蔽性能保有により、夏場の外部環境において、ベビーカーなどの着座部に金属層を地面側に向けて設置すると、太陽光により暖められた地面からの放射熱を反射する効果が発揮され、着座部の温度を涼しく保つ事ができる。これらの効果を得るためには、特に本文で測定法として記載の780〜2600nmの赤外線反射率が35%以上であることが望ましく、好ましくは40%以上、特に50%以上とするのが良い。

【0037】

一方で冬場の外部温度が寒い環境では、本発明の金属層形成弾性織編物シートは、金属層の赤外線反射効果により着席時に体温からの放射熱が出ていくのを防ぐ効果がある。これらの効果を得るためには、保温率を20%以上にするのが望ましく、特に30%以上とするのが好ましい。

【0038】

本発明の金属層形成弾性織編物シートは、蒸れがなく、通気性が高い事が望ましい。椅子張り用、詳しくは座席用シート、車椅子、ベビーチェア等の用途展開に使用する場合、通気度が30cm3/cm2・sec以上であることが望ましく、好ましくは50cm3/cm2・sec以上、特に100cm3/cm2・sec以上とするのが良い。前記物理蒸着法を用いる事により、通気度を損ねずに金属層を形成する事ができるので、より望ましい。

【実施例】

【0039】

以下に本発明を実施例に基づいて説明する。本発明は実施例によって特に制限されるものではない。なお、実施例において用いた測定方法は下記のとおりである。

【0040】

(織編物の密度引っ張り強さ、伸び率、強伸度および10%伸長時の荷重)

JIS L 1013に基づき、密度、引張強さ、伸び率、および10%伸長時の応力測定を行った。尚、この測定にあたり、定速伸長型試験機を用い、つかみ間隔100mm、引張速度100m/分で行った。

【0041】

(織編物の伸長回復率)

織編物を5cm幅の短冊状に切り取り、定速伸長形試験機を用い、つかみ間隔200mm、引張り速度200m/分で15%伸長後、速やかに除重し、試料長が元の長さに戻った時点で再度速やかに伸長する。この際の2回目の伸長時に応力が立ち上がる際のつかみ間隔を読み取り、下式(1)にて算出した。

{(L2−L1/(L1×0.15)}×100(%) ・・・(1)

但し、L1は初期のつかみ間隔(=200mm)、L2は2回目の伸長時に応力が立ち上がる時点のつかみ間隔(mm)である。

【0042】

(着座性能)

40cm角の鉄製フレームに織編物を水平面内に固定し、底面が直径20cmで重量65kgの加圧版を用い、上記固定した織編物の中心部に上記加圧版を載置して荷重を加え、荷重を加える前の水平面に対する加圧板の沈み込み量を測定した(沈み込み量)。また、上記と同様に、40cm角の鉄製フレームの水平面内に織り編み物を固定してモデル椅子を作製し、このモデル椅子に被験者が座り、座り心地を下記の通り評価した。

評価:座り心地が良い→◎、座り心地が普通→○、座り心地が悪い→×

この試験の被験者は10人とし、各人の判定結果の平均にて総合判定とした(座り心地性)。

【0043】

また、上記の如く座り心地を評価した直後に、モデル椅子の座部を目視観察し、座部の皺の戻り性を下記の通り評価した。

評価:皺がない→◎、皺がわずかにある→○、皺が明らかに残る→×

上記座り心地試験の場合と同様、10人の判定結果の平均にて総合判定とした(皺の戻り性)。

【0044】

(熱線遮蔽率(赤外線反射率))

分光光度計(島津 UV−3100PC)により、780〜2600nmの波長域の反射率を測定した。光度計に取付けた積分球付属装置はISR−3100積分球内径60mmφ、標準白板は硫酸バリウムを使用した。積分球の反射率測定用の取付け位置に、シートの金層膜形成面を分光光度計の光源側に向けて取付けて測定を行った。同じ試料からサンプルを3個作成し、3個の測定データの平均値で評価した。

【0045】

(保温性)

カトーテック社製のサーモラボIIを用い、20℃、65%RHの環境下で、BT−BOXのBT板(熱板)を30℃に設定し、その上に試料を置き、熱移動量が平衡になったときの消費電力量Wを測定した。また、試料を置かない条件での消費電力量W0を併せて計測した。以下の式で保温率を計算した。

保温率(%)={(W0−W)/W0}×100

BT板は10cm×10cmのサイズであるが、試料は20cm×20cmのサイズとした。試料の非蒸着面を熱板に接触させて計測を行った。

【0046】

以下に示す実施例および比較例に記載するポリエーテルエステル系エラストマー弾性糸としては、いずれもポリブチレンテレフタレートとポリテトラメチレングリコールを共重合させて得られたものを用いた。

【0047】

(実施例1)

緯糸として融点222℃のポリエーテルエステル系エラストマーを芯成分、融点182℃のポリエーテルエステル系エラストマーを鞘成分とし、その重量比率が芯:鞘=80:20である2080デシテックスのモノフィラメントを得た。得られたモノフィラメントの物性は、破断伸度130%、破断強度2.2cN/デシテックス、160℃乾熱収縮率25%であった。22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、真空蒸着機にセッティングし、真空環境下で金属アルミニウムの蒸着を行った。(真空度3.0×10-4Torr、走行速度 100m/分)基材の前後に付けたポリエステル系リードフィルムの蒸着後のOD(オプティカルデンシティ)値をマクベス社製マクベス濃度計TR−927を用いて、透過法で測定しその値から換算して蒸着品の金属アルミニウムの積層厚みは約60nmと推定した。織物の物性ならびに評価結果を表1に示す。

【0048】

【表1】

【0049】

(実施例2)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、スパッタリング装置機にセッティングし、真空環境下で金属チタンの蒸着を行った(真空度5.0×10-1Torr(アルゴンガス雰囲気)、走行速度 10m/分)織物の物性ならびに評価結果を表1に示す。

【0050】

(実施例3)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として150デシテックス/48フィラメントのポリエステルマルチフィラメント糸および融点212℃のポリエーテルエステル系エラストマーからなる330デシテックスのモノフィラメントを用い、シングルラッセル編の組織にて編物を作成した。

用いた330デシテックスのモノフィラメントの物性は、破断伸度110%、破断強度2.8cN/デシテックス、160℃乾熱収縮率18%であった。この編物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材とし、を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.5×10-4Torr、走行速度 90m/分)。織物の物性ならびに評価結果を表1に示す

【0051】

(実施例4)

300デシテックス/96フィラメントのポリエステルマルチフィラメント糸および融点212℃のポリエーテルエステル系エラストマーからなる500デシテックスのモノフィラメントを用い、丸編の組織にて編物を作成した。用いた500デシテックスのモノフィラメントの物性は、破断伸度110%、破断強度3.0cN/デシテックス、160℃乾熱収縮率18%であった。この編物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物基材を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.5×10-4Torr、走行速度 90m/分)。

織物の物性ならびに評価結果を表1に示す

【0052】

(実施例5)

経糸、緯糸ともに実施例1に記載した2080デシテックスのモノフィラメントを用い、経糸密度22本/inch、緯糸密度22本/inchの石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、真空蒸着機にセッティングし、真空環境下で金属アルミニウムの蒸着を行った。(真空度3.0×10-4Torr、走行速度 100m/分)織物の物性ならびに評価結果を表1に示す。

【0053】

(実施例6)

緯糸として融点222℃のポリエーテルエステル系エラストマーを芯成分、融点182℃のポリエーテルエステル系エラストマーを鞘成分とし、その重量比率が芯:鞘=80:20である500デシテックスのモノフィラメントを88本/inch、経糸として830/デシテックス/フィラメントの石目織の組織にて織物を作成した。用いた500デシテックスのモノフィラメントの物性は、破断伸度120%、破断強度2.6cN/デシテックス、160℃乾熱収縮率25%であった。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、真空蒸着機にセッティングし、真空環境下で金属アルミニウムの蒸着を行った。(真空度3.0×10-4Torr、走行速度 100m/分)織物の物性ならびに評価結果を表1に示す。

【0054】

(比較例1)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。織物の物性ならびに評価結果を表1に示す。

【0055】

(実施例7)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物基材をベースに、下記処方1の内容で調製したコーティング樹脂液をナイフコーティング法で塗布量30g/m2 (固形分)にてコーティングし,120℃で3分間乾燥後,160℃で1分間熱処理し,金属アルミニウムコーティング生地を得た。

処方1 クリスボン2026EL 100部

(溶剤型ウレタン樹脂,大日本インキ化学工業株式会社製)

クリスボンNX 3部

(イソシアネート系架橋剤,大日本インキ化学工業株式会社製)

クリスボンアクセルHM 1部

(架橋促進剤,大日本インキ化学工業株式会社製)

トルエン 15部

アルペースト0300M 20部

(アルミニウム微粒子,東洋アルミニウム株式会社製)

織物の物性ならびに評価結果を表1に示す。

【0056】

(比較例2)

経糸、緯糸ともに830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.0×10-4Torr、走行速度 100m/分)。織物の物性ならびに評価結果を表1に示す。

【0057】

(比較例3)

緯糸として融点222℃のポリエーテルエステル系エラストマーを芯成分、融点182℃のポリエーテルエステル系エラストマーを鞘成分とし、その重量比率が芯:鞘=80:20である80デシテックスのモノフィラメントを400本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。用いた80デシテックスのモノフィラメントの物性は、破断伸度120%、破断強度3.1cN/デシテックス、160℃乾熱収縮率17%であった。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.0×10-4Torr、走行速度 100m/分)。織物の物性ならびに評価結果を表1に示す。

【技術分野】

【0001】

本発明は、繰り返し変形を受ける際の耐へたり性に優れ、特に、通気性を保持しつつも保温性を与えることができ、同時に熱線遮蔽性をも有する弾性織編物シートであって、屋外用の椅子、例えば車椅子、ベビーチェア等或いは屋内用の椅子、例えば事務用椅子等の用途に適したシート材に関するものである。

【背景技術】

【0002】

特許文献1、特許文献2には家具や事務用椅子などに適した弾性織編物に関する技術が開示されている。一方、特許文献3、特許文献4および特許文献5には、織編物あるいは不織布に金属層を形成して保温性を向上させる技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−159052号公報

【特許文献2】特開2000−160453号公報

【特許文献3】特開2010−37681号公報

【特許文献4】特開2001−115252号公報

【特許文献5】特開2008−62594号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、前記先行技術(特許文献1、特許文献2)における具体的用途については、耐ヘタリ性やクッション性を改良した弾性織編物クッション材が示されているのみである。一方前記先行技術(特許文献3、特許文献4および特許文献5)には、布帛に金属層を設けた製品が示されているが、椅子などの用途に金属層を設けたシートを用いる例は全く見ない。ましてや、事務椅子に用いた場合の着座感の改良は企図されているが、例えば夏場の野外環境で用いる場合の涼感性や冬場の寒い環境での暖かさと言った様な特異性能については全く開示がない。

【0005】

本発明は、従来に見ない着座シートに適した織編物シート材を提供するものであって、弾性糸からなる布帛シートを椅子等の着座に使用する場合において、夫々の使用場面、使用対象、使用時期などに配慮した上での選定された作用機能を付与することができるシート材が適用される。より具体的に述べれば、シート材が薄い形態にもかかわらず繰り返し変形を受けてもへたることがなく、通気性があるにもかかわらず保温性を有し、且つ、熱線遮蔽性能をもったシートであって、夏場の野外環境下には涼感性が得られ、冬場の寒い環境下では暖かいといった特異な性能を夫々に作り分けて、或いはそれらの性能を併せ有するようなシートであり、殊に、車椅子やベビーチェアあるいは事務用椅子といった用途に好適な金属層形成弾性シートを提供せんとするものである。

【課題を解決するための手段】

【0006】

本発明者らは、ポリエーテルエステル系エラストマー弾性糸布帛からなるシートを椅子の着座席に用いる場合において、布帛の形成糸の形態、構造と金属層との組み合わせについて鋭意研究を行った結果、シートに金属層を設けることにより、夏場の野外椅子の清涼感を確保すること、地面からの照り返しを防止すること、冬場の屋内椅子の保温性を確保することといった種々の相異なる機能を全て或いは個々に使い分けて発揮させることが可能になるという意外性を発掘して、前記の課題を解決するに至った。すなわち、本発明は、織物又は編物の少なくとも片面に、熱線反射性能を有する金属層が形成されており、織物又は編物が少なくとも一部に単糸繊度が100デシテックス以上の繊度を有するポリエーテルエステル系エラストマー弾性糸からなるものであることを特徴とする金属層形成弾性織編物シートである。

【0007】

シート中のポリエーテルエステル系エラストマー弾性糸含有量は50g/m2以上であることが望ましく、金属層は物理蒸着法によって形成されていることが望ましく、金属層形成弾性織編物シートの赤外線反射率は35%以上であることが望ましく、該シートの保温率が20%以上であることが望ましく、該シートは椅子張り用として用いることが特に望ましい。

【発明の効果】

【0008】

本発明の最も好ましい実施態様によれば、ポリエーテルポリエステル系弾性糸からなり、少なくとも片面に金属層を形成した織編物シートを椅子等の着座に使用した場合、シート材が薄い形態にもかかわらず繰り返し変形を受けてもへたることがなく、通気性があるにもかかわらず保温性を有し、且つ、熱線遮蔽性能をもったシートであって、夏場の野外環境下には涼感性が得られ、冬場の寒い環境下では暖かいといった特異な性能を保有するシートであり、殊に、車椅子や事務用椅子、ベビーチェアに好適な金属層形成弾性シートが提供できる。

【図面の簡単な説明】

【0009】

【図1】本発明の金属層形成弾性織物シートの横断面を示す模式図である。

【発明を実施するための形態】

【0010】

本発明で弾性糸の製造に用いられるポリエーテルエステル系エラストマーは、特に制限されないが、シート用織編物として必要な強度、伸長後の回復性などを得るため、芳香族ジカルボン酸とグリコールとを主原料として用いられる芳香族ポリエステルが好ましい。さらにポリブチレンテレフタレートとポリテトラメチレングリコールを共重合させたポリエステル弾性糸は、伸長後の回復性が良いためより好ましい。

【0011】

本発明で用いるポリエーテルエステル系エラストマー弾性糸は、芳香族ジカルボン酸とグリコールとを主原料とする芳香族ポリエステルをハードセグメントとし、ポリアルキレングリコールをソフトセグメントとするブロックエーテルエステル系弾性体からなる糸であることが好ましい。特にテレフタル酸とエチレングリコール又はテレフタル酸とブタンジオールとからなるテレフタル酸系ポリエステルをハードセグメントとし、ポリエチレングリコール、ポリテトラメチレングリコール等のポリエーテルをソフトセグメントとする物が望ましい。更にポリブチレンテレフタレートとポリテトラメチレングリコールとを共重合させたポリエーテルエステル系弾性糸は、伸長回復性が良好であり特に好ましい物となる。

【0012】

ポリエーテルエステル系エラストマー弾性糸は、例えば、ポリブチレンテレフタレートとポリテトラメチレングリコールを共重合させて得られたポリエーテルエステル系エラストマーを用い、溶融紡糸法により常法に従って、各用途や目的に好都合な物性を達成するための条件、例えば溶融紡糸温度、クエンチの条件、延伸倍率、延伸温度あるいは引取り速度を調整することによって得ることができる。

【0013】

本発明の弾性織編物シートは、少なくとも一部に、単糸繊度100デシテックス(dtex)以上の前記するポリエーテルエステル系エラストマー弾性糸が用いられる。織編物にする場合、前記弾性糸は、モノフィラメントで用いても、マルチフィラメントで用いても良いが、フィラメント数を少なくして用いるほど好ましい。より好ましくはモノフィラメントである。その理由として本発明者らの推察によれば、製編織された後の生地に後述する金属加工を施したときに、糸条のフィラメント数が少ないほど、(繊維表面積が低下するので、)生地表面のミクロ的な領域の平坦性が高くなり、その結果、赤外線反射率が向上することによって弾性織編物シートの涼感性が高まると考えている。モノフィラメントの単糸繊度は100デシテックス以上6000デシテックス以下である。100デシテックス以上と定めたのは前記する赤外線反射率の向上効果に加えて、摩擦に対する抵抗性や耐久性を十分に確保するためであり、6000デシテックスを超えると織編物製造上の取扱いが難しくなる。より好ましい繊度の範囲は300デシテックス以上3000デシテックス以下である。

【0014】

本発明に用いるポリエーテルエステル系エラストマー弾性糸の破断伸度(DE)は50%以上200%以下、トータル繊度は200デシテックス以上6000デシテックス以下、160℃乾熱収縮率(SHD)は10%以上60%以下であることが望ましい。これらの物性範囲は、紡糸温度、延伸倍率および温度を適宜調整することにより製造が可能である。破断伸度が50%未満である場合着座感が固く、逆に200%を越える物では伸長回復性が弱くなるので好ましくない。またトータル繊度が200デシテックス未満である場合編物の生産効率が悪く、逆に6000デシテックスを越えるものは汎用の編み機では扱えない太さとなり好ましくない。また160℃乾熱収縮率(SHD)が10%未満である場合成形時の弛みがとりにくく、逆に60%を越える場合意匠性を司るポリエステル糸条とのバランスが崩れ布帛物性が悪くなるので好ましくない。

【0015】

また、上記ポリエーテルエステル系エラストマー弾性糸は他の繊維と混繊、交織、交編等の方法で混用しても良い。混用する繊維としては、特に限定されるものではないが、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル繊維、ナイロン6、ナイロン66などのポリアミド繊維、ポリプロピレン、ポリエチレンなどのポリオレフィン繊維を挙げることができる。前記繊維は、単独で使用しても良く、2種以上を組み合わせて使用しても良い。これらの中でも、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維が吸湿性が低いため、蒸着する上で好ましく用いられる。特にポリエステル繊維が好ましい。一方、天然繊維や再生繊維、半合成繊維の場合、素材の持つ吸湿性により物理蒸着工程時に必要となる真空化が難しく、その結果、蒸着が出来なかったり、金属薄膜の接着性が不十分になったりする。しかし真空化を大きく阻害しない程度の混用は可能である。

【0016】

ここでポリエステル系繊維を混用する場合、ポリエチレンテレフタレートマルチフィラメント糸若しくはポリエチレンテレフタレートを主成分として5−ナトリウムスルホン酸金属塩やイソフタル酸等を共重合させたマルチフィラメント糸、更にはポリエチレンテレフタレートに微粉不活性物質を含ませたマルチフィラメント糸等からなる糸条を代表例として示すことができる。尚、ポリエステル糸を使用することにより、織編物を構成する糸の殆んどすべてポリエステル系の糸となり、リサイクルが容易となる利点がある。

【0017】

混用する繊維が糸条である場合、トータル繊度が100デシテックス以上6000デシテックス以下の糸条とするのが良い。好ましくは100デシテックス以上3000デシテックス以下である。これが100デシテックス未満である場合、製織、製編の点から生産効率が低下しやすい。逆に6000デシテックス越えると繊維が太すぎて、汎用の編機では扱うのが難しくなり、編機の改良が必要となる場合がある。

【0018】

尚、繊維糸条の形態としては、フィラメント(生糸)や仮撚加工やタスラン加工等の糸加工を施した長繊維を用いることができる。また、異種の長繊維同士を複合して糸条にしてもよい。複合形態の例として、FTY(フィラメント ツイスティッド ヤーン)、シングル(ダブル)カバーリング糸、エアーカバード糸、仮撚加工と同時混繊する仮撚複合糸等が挙げられる。また、短繊維を紡績して用いてもよいし、短繊維と短繊維、又は短繊維と長繊維を複合した長複合紡績糸としてもよい。短繊維の複合形態の例として、混紡糸、合撚糸、コアスパンヤーン、プライヤーン等が挙げられる。これら繊維糸条の形態は椅子張り用途に用いた場合の着座感の向上、意匠性の向上、製品品質の向上等のシート設計の意図により使い分けることができる。

【0019】

本発明に用いる織編物の経緯方向の少なくとも一方にポリエーテルエステル系弾性糸を使用することが重要である。ポリエーテルエステル系弾性糸を用いることで伸長後の回復性が良好に保たれる。

【0020】

本発明に係る弾性糸として、前記した様なポリエーテルエステル系エラストマーの中から、2種以上のポリマーを組合せた弾性糸を用いる場合も本発明に含まれる。これは熱処理を行なうことにより、融点の高いポリエーテルエステル系エラストマーの有する弾性率を保持したまま、融点の低いポリエーテルエステル系エラストマーが溶融、再固化し、織編物交点の目止めを行なうことが可能となるからである。また、融点の異なるポリエーテルエステル系エラストマーからなる弾性糸を熱処理した場合、柔軟で弾性回復性に優れる低融点のポリエーテルエステル系エラストマーが織物の経糸および緯糸の交点もしくは編物を構成する糸同士の交点に融着するため、織編物の強度、弾性回復率等を低下させることなく、かつ強固な目止め性を得ることができる。

【0021】

融点の低いポリエーテルエステル系エラストマーとしては、それ自身の融点が、紡糸性、製編織性より150℃以上であることが望まれるが、上記した併用目的に鑑み、融点の高いポリエーテルエステル系エラストマーの融点より30℃低い温度以下の融点である糸を使用することができる。また、融点の高いポリエーテルエステル系エラストマーとそれより融点の低いポリエーテルエステル系エラストマーの使用比率は、任意に取ることができるが、実用上、重量比で95:5から30:70 が好ましい。より好ましくは90:10から60:40である。さらに、熱処理温度は融点の高い弾性糸の融点より10℃低い温度と融点のより低い弾性糸の融点より10℃高い温度との間の温度で行なうことが好ましい。この織編物を熱処理することにより、織編物組織内で接する他の糸と十分に接着させることが可能である。尚、接着処理後でも織編物に必要な物性を保持するためには、この織編物に用いる繊維糸条の融点は、融点の低いポリエーテルエステル系エラストマーより高くするのがよい。

【0022】

本発明において、織編物を構成する弾性糸は、経緯どちらの方向に用いても構わない。本発明に係る弾性糸は、フィラメント数を少なくして用いるほど好ましい。その理由は、前述のとおりであるが、製編織された後の生地に後述する金属加工を施すことにより、驚くべきことには、生地表面のミクロ的な領域の平坦性が極めて向上し、赤外線反射率が向上することによって、熱線が反射され弾性織編物シートの涼感性が高まるといった意外な効果を奏する。モノフィラメントの単糸繊度は100デシテックス以上6000デシテックス以下である。100デシテックス以上と定めたのは前記する赤外線反射率の向上効果に加えて、摩擦に対する抵抗性や耐久性を十分に確保するためである。マルチフィラメントであってもよいが、伸長後の回復性などの機械的性質は問題がないものの摩擦に対する抵抗性が低下する傾向にある故をもって耐久性に劣る可能性がある。よってモノフィラメントで用いることが好ましい。特に重要なことは、単糸繊度を100デシテックス以上にした糸を用いて布帛を構成し、そのものに金属層を形成させることにより例えば椅子張りに用いたときに夏場の野外椅子の清涼感を確保するとともに、地面からの照り返しを防止し、一方では、冬場における屋内椅子の保温性を確保するといった意外性効果を発揮することが重要である。

【0023】

本発明の金属層形成弾性織編物シートは、少なくとも前記ポリエーテルエステル系エラストマー弾性糸を用いた織物または編物からなる。

【0024】

織物としては、平織り、綾織、など特に組織の限定はないが、例えば椅子張り用途にする場合にあっては、クッション材としての性能の向上と通気性をよくするといった観点から、石目織が好ましい。

【0025】

編物としては、たて編み、よこ編み、ラッセル編み等、特に編み組織の限定はないが、例えば椅子張り用途にする場合にあっては、クッション材としての性能の向上と通気性をよくするといった観点から、シングルラッセルが好ましい。

【0026】

本発明の金属層形成弾性織編物シートのカバーファクターは、500〜10000、好ましくは、1000〜7000とするのが良い。尚、カバーファクターは以下の如くして求められる。

【0027】

(カバーファクター)

・ 織物:(√経糸の太さ(デシテックス)+√緯糸の太さ(デシテックス))×

(経密度+緯密度)

・経編み:(√フロント筬糸の太さ(デシテックス)+√バック筬糸の太さ

(デシテックス)+√柄糸もしくは挿入糸の太さ(デシテックス))×(経密度+緯密度)

・丸編み:(2×√糸の太さ(デシテックス))×(経密度+緯密度)

*但し、丸編において複数の糸を用いる場合は、例えば、糸Aと糸Bを用いる場合、

(2×(√糸Aの太さ(デシテックス)+√糸Bの太さ(デシテックス)))×(経密度+緯密度)とする。

ここでいう密度とは、2.54cmあたりの糸本数もしくは編目数を言う。

【0028】

本発明において、織物あるいは編物を基材として作成した後、該基材の少なくとも片面に金属層を形成する。

【0029】

前記金属層を形成する金属としては、アルミニウム、ステンレス鋼、チタン、金、銀、銅、スズ、プラチナ、クロム、ニッケル或はこれらの合金などがあげられるが、好ましくは波長1000nmの赤外線における金属層の反射率が93%以上の金属が好ましく用いられる。これは十分な保温性を確保する観点からの好適要件であるが、椅子の使用状況によっては、それより低い反射率のものを使用できることは言うまでもない。金属層の反射率は、例えば新版物理定数表(朝倉書店、1988年)等に挙げられている。

【0030】

これらの金属は単独使用しても良く、2種以上の組み合わせにより使用することもできる。中でも、コスト、安全性、蒸着加工の容易性等を考えると、アルミニウム単独もしくはアルミニウムとその他の金属を組み合わせた合金が好ましい。尚、合金の場合は金属層の厚み方向に合金組成比を変更した傾斜組織とすることもできる。

【0031】

図1に本発明の特に好ましい実施例に係る金属層形成弾性織物シートの横断面を示す模式図を示すが、これは次に述べる物理蒸着法によって金属層を形成した場合であり、織目や編目の通気性を阻害することなく糸の表層に薄く形成されている。この図から見られるように、金属層はミクロ的には不連続層として形成されている。

【0032】

本発明において、前記金属層は、好ましくは物理蒸着法により形成される。物理蒸着法を採用することにより風合いや伸長特性、着座性能、通気性などの機能を損なうことなく、効率よく金属層を形成することができ、熱線遮蔽性、保温性を得ることが出来る。

【0033】

物理蒸着法により形成された金属層の厚みは10〜500nm程度と、ナノオーダーの薄層であり、本発明の目的に好適である。ナノオーダーの厚みであると、金属層がシートの通気度を阻害しないため、シートが持つ涼感性を充分に発揮させることができる。但し、厚みが薄くなり過ぎると、赤外線の反射性能およびそれによる保温効果、実使用における耐久性が不十分になる場合があるので、金属光沢が得られる程度の層厚とするのが好ましい。

【0034】

前記物理蒸着法としては、真空蒸着、分子線蒸着、イオンプレーティング、イオンビーム蒸着などの蒸発系の方法と、スパッタリング系の方法が挙げられる。これらの中でも、生産効率の良さから、蒸発系の方法が好ましい。

【0035】

無電解メッキ法などのメッキ処理により、生地全面に金属層を形成する方法も採用できるが、これらの場合、基材内部にも金属の一部が侵入した厚い金属層が形成されるため、通気性が低下しやすく、風合いが硬くなりやすい。

【0036】

金属層の形成により、本発明の金属層形成弾性織編物シートは、熱線遮蔽性能を保有する。この熱線遮蔽性能保有により、夏場の外部環境において、ベビーカーなどの着座部に金属層を地面側に向けて設置すると、太陽光により暖められた地面からの放射熱を反射する効果が発揮され、着座部の温度を涼しく保つ事ができる。これらの効果を得るためには、特に本文で測定法として記載の780〜2600nmの赤外線反射率が35%以上であることが望ましく、好ましくは40%以上、特に50%以上とするのが良い。

【0037】

一方で冬場の外部温度が寒い環境では、本発明の金属層形成弾性織編物シートは、金属層の赤外線反射効果により着席時に体温からの放射熱が出ていくのを防ぐ効果がある。これらの効果を得るためには、保温率を20%以上にするのが望ましく、特に30%以上とするのが好ましい。

【0038】

本発明の金属層形成弾性織編物シートは、蒸れがなく、通気性が高い事が望ましい。椅子張り用、詳しくは座席用シート、車椅子、ベビーチェア等の用途展開に使用する場合、通気度が30cm3/cm2・sec以上であることが望ましく、好ましくは50cm3/cm2・sec以上、特に100cm3/cm2・sec以上とするのが良い。前記物理蒸着法を用いる事により、通気度を損ねずに金属層を形成する事ができるので、より望ましい。

【実施例】

【0039】

以下に本発明を実施例に基づいて説明する。本発明は実施例によって特に制限されるものではない。なお、実施例において用いた測定方法は下記のとおりである。

【0040】

(織編物の密度引っ張り強さ、伸び率、強伸度および10%伸長時の荷重)

JIS L 1013に基づき、密度、引張強さ、伸び率、および10%伸長時の応力測定を行った。尚、この測定にあたり、定速伸長型試験機を用い、つかみ間隔100mm、引張速度100m/分で行った。

【0041】

(織編物の伸長回復率)

織編物を5cm幅の短冊状に切り取り、定速伸長形試験機を用い、つかみ間隔200mm、引張り速度200m/分で15%伸長後、速やかに除重し、試料長が元の長さに戻った時点で再度速やかに伸長する。この際の2回目の伸長時に応力が立ち上がる際のつかみ間隔を読み取り、下式(1)にて算出した。

{(L2−L1/(L1×0.15)}×100(%) ・・・(1)

但し、L1は初期のつかみ間隔(=200mm)、L2は2回目の伸長時に応力が立ち上がる時点のつかみ間隔(mm)である。

【0042】

(着座性能)

40cm角の鉄製フレームに織編物を水平面内に固定し、底面が直径20cmで重量65kgの加圧版を用い、上記固定した織編物の中心部に上記加圧版を載置して荷重を加え、荷重を加える前の水平面に対する加圧板の沈み込み量を測定した(沈み込み量)。また、上記と同様に、40cm角の鉄製フレームの水平面内に織り編み物を固定してモデル椅子を作製し、このモデル椅子に被験者が座り、座り心地を下記の通り評価した。

評価:座り心地が良い→◎、座り心地が普通→○、座り心地が悪い→×

この試験の被験者は10人とし、各人の判定結果の平均にて総合判定とした(座り心地性)。

【0043】

また、上記の如く座り心地を評価した直後に、モデル椅子の座部を目視観察し、座部の皺の戻り性を下記の通り評価した。

評価:皺がない→◎、皺がわずかにある→○、皺が明らかに残る→×

上記座り心地試験の場合と同様、10人の判定結果の平均にて総合判定とした(皺の戻り性)。

【0044】

(熱線遮蔽率(赤外線反射率))

分光光度計(島津 UV−3100PC)により、780〜2600nmの波長域の反射率を測定した。光度計に取付けた積分球付属装置はISR−3100積分球内径60mmφ、標準白板は硫酸バリウムを使用した。積分球の反射率測定用の取付け位置に、シートの金層膜形成面を分光光度計の光源側に向けて取付けて測定を行った。同じ試料からサンプルを3個作成し、3個の測定データの平均値で評価した。

【0045】

(保温性)

カトーテック社製のサーモラボIIを用い、20℃、65%RHの環境下で、BT−BOXのBT板(熱板)を30℃に設定し、その上に試料を置き、熱移動量が平衡になったときの消費電力量Wを測定した。また、試料を置かない条件での消費電力量W0を併せて計測した。以下の式で保温率を計算した。

保温率(%)={(W0−W)/W0}×100

BT板は10cm×10cmのサイズであるが、試料は20cm×20cmのサイズとした。試料の非蒸着面を熱板に接触させて計測を行った。

【0046】

以下に示す実施例および比較例に記載するポリエーテルエステル系エラストマー弾性糸としては、いずれもポリブチレンテレフタレートとポリテトラメチレングリコールを共重合させて得られたものを用いた。

【0047】

(実施例1)

緯糸として融点222℃のポリエーテルエステル系エラストマーを芯成分、融点182℃のポリエーテルエステル系エラストマーを鞘成分とし、その重量比率が芯:鞘=80:20である2080デシテックスのモノフィラメントを得た。得られたモノフィラメントの物性は、破断伸度130%、破断強度2.2cN/デシテックス、160℃乾熱収縮率25%であった。22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、真空蒸着機にセッティングし、真空環境下で金属アルミニウムの蒸着を行った。(真空度3.0×10-4Torr、走行速度 100m/分)基材の前後に付けたポリエステル系リードフィルムの蒸着後のOD(オプティカルデンシティ)値をマクベス社製マクベス濃度計TR−927を用いて、透過法で測定しその値から換算して蒸着品の金属アルミニウムの積層厚みは約60nmと推定した。織物の物性ならびに評価結果を表1に示す。

【0048】

【表1】

【0049】

(実施例2)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、スパッタリング装置機にセッティングし、真空環境下で金属チタンの蒸着を行った(真空度5.0×10-1Torr(アルゴンガス雰囲気)、走行速度 10m/分)織物の物性ならびに評価結果を表1に示す。

【0050】

(実施例3)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として150デシテックス/48フィラメントのポリエステルマルチフィラメント糸および融点212℃のポリエーテルエステル系エラストマーからなる330デシテックスのモノフィラメントを用い、シングルラッセル編の組織にて編物を作成した。

用いた330デシテックスのモノフィラメントの物性は、破断伸度110%、破断強度2.8cN/デシテックス、160℃乾熱収縮率18%であった。この編物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材とし、を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.5×10-4Torr、走行速度 90m/分)。織物の物性ならびに評価結果を表1に示す

【0051】

(実施例4)

300デシテックス/96フィラメントのポリエステルマルチフィラメント糸および融点212℃のポリエーテルエステル系エラストマーからなる500デシテックスのモノフィラメントを用い、丸編の組織にて編物を作成した。用いた500デシテックスのモノフィラメントの物性は、破断伸度110%、破断強度3.0cN/デシテックス、160℃乾熱収縮率18%であった。この編物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物基材を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.5×10-4Torr、走行速度 90m/分)。

織物の物性ならびに評価結果を表1に示す

【0052】

(実施例5)

経糸、緯糸ともに実施例1に記載した2080デシテックスのモノフィラメントを用い、経糸密度22本/inch、緯糸密度22本/inchの石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、真空蒸着機にセッティングし、真空環境下で金属アルミニウムの蒸着を行った。(真空度3.0×10-4Torr、走行速度 100m/分)織物の物性ならびに評価結果を表1に示す。

【0053】

(実施例6)

緯糸として融点222℃のポリエーテルエステル系エラストマーを芯成分、融点182℃のポリエーテルエステル系エラストマーを鞘成分とし、その重量比率が芯:鞘=80:20である500デシテックスのモノフィラメントを88本/inch、経糸として830/デシテックス/フィラメントの石目織の組織にて織物を作成した。用いた500デシテックスのモノフィラメントの物性は、破断伸度120%、破断強度2.6cN/デシテックス、160℃乾熱収縮率25%であった。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材として得られた生地を、真空蒸着機にセッティングし、真空環境下で金属アルミニウムの蒸着を行った。(真空度3.0×10-4Torr、走行速度 100m/分)織物の物性ならびに評価結果を表1に示す。

【0054】

(比較例1)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。織物の物性ならびに評価結果を表1に示す。

【0055】

(実施例7)

緯糸として実施例1に記載した2080デシテックスのモノフィラメントを22本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物基材をベースに、下記処方1の内容で調製したコーティング樹脂液をナイフコーティング法で塗布量30g/m2 (固形分)にてコーティングし,120℃で3分間乾燥後,160℃で1分間熱処理し,金属アルミニウムコーティング生地を得た。

処方1 クリスボン2026EL 100部

(溶剤型ウレタン樹脂,大日本インキ化学工業株式会社製)

クリスボンNX 3部

(イソシアネート系架橋剤,大日本インキ化学工業株式会社製)

クリスボンアクセルHM 1部

(架橋促進剤,大日本インキ化学工業株式会社製)

トルエン 15部

アルペースト0300M 20部

(アルミニウム微粒子,東洋アルミニウム株式会社製)

織物の物性ならびに評価結果を表1に示す。

【0056】

(比較例2)

経糸、緯糸ともに830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.0×10-4Torr、走行速度 100m/分)。織物の物性ならびに評価結果を表1に示す。

【0057】

(比較例3)

緯糸として融点222℃のポリエーテルエステル系エラストマーを芯成分、融点182℃のポリエーテルエステル系エラストマーを鞘成分とし、その重量比率が芯:鞘=80:20である80デシテックスのモノフィラメントを400本/inch、経糸として830デシテックス/96フィラメントのポリエステルマルチフィラメント糸を30本/inchの密度として、石目織の組織にて織物を作成した。用いた80デシテックスのモノフィラメントの物性は、破断伸度120%、破断強度3.1cN/デシテックス、160℃乾熱収縮率17%であった。この織物を200℃で1分間の乾熱処理にて仕上げ加工を行なった。このようにして得た織物を基材を実施例1と同工程にて金属アルミニウムの蒸着を行った(真空度3.0×10-4Torr、走行速度 100m/分)。織物の物性ならびに評価結果を表1に示す。

【特許請求の範囲】

【請求項1】

織物又は編物の少なくとも片面に、熱線反射性能を有する金属層が形成されており、織物又は編物が少なくとも一部に単糸繊度100デシテックス(dtex)以上のポリエーテルエステル系エラストマー弾性糸からなるものであることを特徴とする金属層形成弾性織編物シート。

【請求項2】

シート中のポリエーテルエステル系エラストマー弾性糸含有量が50g/m2以上である請求項1に記載の金属層形成弾性織編物シート。

【請求項3】

金属層が物理蒸着法によって形成されている請求項1または2に記載の金属層形成弾性織編物シート。

【請求項4】

金属層形成弾性織編物シートの赤外線反射率が35%以上である請求項1乃至3のいずれかに記載の金属層形成弾性織編物シート。

【請求項5】

金属層形成弾性織編物シートの保温率が20%以上である請求項1乃至4のいずれかに記載の金属層形成弾性織編物シート。

【請求項6】

請求項1に記載の金属層形成弾性織編物シートからなる椅子張り用シート。

【請求項1】

織物又は編物の少なくとも片面に、熱線反射性能を有する金属層が形成されており、織物又は編物が少なくとも一部に単糸繊度100デシテックス(dtex)以上のポリエーテルエステル系エラストマー弾性糸からなるものであることを特徴とする金属層形成弾性織編物シート。

【請求項2】

シート中のポリエーテルエステル系エラストマー弾性糸含有量が50g/m2以上である請求項1に記載の金属層形成弾性織編物シート。

【請求項3】

金属層が物理蒸着法によって形成されている請求項1または2に記載の金属層形成弾性織編物シート。

【請求項4】

金属層形成弾性織編物シートの赤外線反射率が35%以上である請求項1乃至3のいずれかに記載の金属層形成弾性織編物シート。

【請求項5】

金属層形成弾性織編物シートの保温率が20%以上である請求項1乃至4のいずれかに記載の金属層形成弾性織編物シート。

【請求項6】

請求項1に記載の金属層形成弾性織編物シートからなる椅子張り用シート。

【図1】

【公開番号】特開2012−213858(P2012−213858A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−78885(P2011−78885)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(508179545)東洋紡スペシャルティズトレーディング株式会社 (51)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003160)東洋紡績株式会社 (3,622)

【出願人】(508179545)東洋紡スペシャルティズトレーディング株式会社 (51)

【Fターム(参考)】

[ Back to top ]