金属支持型電解質・電極接合体及びその製造方法

【課題】金属支持型電解質・電極接合体の耐久性を向上させるとともに内部抵抗を小さくし、さらに、短絡を回避する。

【解決手段】多孔質体からなる金属基板12上に、第1層16aと第2層16bからなる電極を形成する。第1層16aは、金属基板12の上端面の起伏を埋没する。第1層16aの上端面には、若干の起伏が転写されたり、バインダ量が少ないので剥離が生じたりするが、これらの起伏や剥離は、第2層16bによって埋没される。従って、第2層16bの上端面が略平坦となるので、該第2層16b上に形成される中間層18や固体電解質20も略平坦となる。従って、固体電解質20の厚みを小さくしても、該固体電解質20に起伏が生じることや、起伏に応力が集中してクラックが発生することが回避される。なお、前記電極は、例えば、カソード側電極16である。

【解決手段】多孔質体からなる金属基板12上に、第1層16aと第2層16bからなる電極を形成する。第1層16aは、金属基板12の上端面の起伏を埋没する。第1層16aの上端面には、若干の起伏が転写されたり、バインダ量が少ないので剥離が生じたりするが、これらの起伏や剥離は、第2層16bによって埋没される。従って、第2層16bの上端面が略平坦となるので、該第2層16b上に形成される中間層18や固体電解質20も略平坦となる。従って、固体電解質20の厚みを小さくしても、該固体電解質20に起伏が生じることや、起伏に応力が集中してクラックが発生することが回避される。なお、前記電極は、例えば、カソード側電極16である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アノード側電極とカソード側電極とで電解質を挟んで構成される電解質・電極接合体が金属基板によって支持される金属支持型電解質・電極接合体及びその製造方法に関する。

【背景技術】

【0002】

固体酸化物形燃料電池の単位セルは、アノード側電極とカソード側電極とで固体電解質を挟んだ電解質・電極接合体を、1組のセパレータで挟持することで構成されるのが一般的であるが、近時、電解質・電極接合体を金属基板上に積層した金属支持型電解質・電極接合体とすることが提案されている(例えば、特許文献1参照)。なお、以下においては、金属支持型電解質・電極接合体を「MSC」と表記することもある。

【0003】

ここで、金属基板は、該金属基板上に形成された電極(通常はアノード側電極)に対して電極反応を生起するための反応ガスが流通し得るように、多孔質体として構成される。すなわち、反応ガスは、金属基板の内部に形成された気孔を介して流通し、該金属基板上の電極に到達する。

【0004】

気孔が多く存在するほど、換言すれば、気孔率が高いほど、多量の反応ガスが流通することが容易となる。従って、反応ガスの濃度損失が抑制されるので、急激な負荷変動に対応するときや、単位セルの発電効率を高めるとき等の高電流密度運転であっても、高電圧を得ることが可能となる。勿論、気孔率を過度に大きくすると、金属基板の強度が小さくなるのでMSCに破壊が生じ易くなる。このため、金属基板の気孔率や厚みは、反応ガスを十分に流通させることが可能であり、且つ剛性を確保し得るように設定される。

【0005】

ところで、金属基板が多孔質体であるために、該金属基板における電極に臨む側の端面には開気孔が存在する。MSCの内部抵抗を低減するには、特許文献2に記載されるように電極や固体電解質等の厚みを小さくすることが有効であるが、金属基板上の電極の厚みを極端に小さくした場合、電極が開気孔に進入するため、該電極の上端面に起伏が生じたり、該電極の気孔を充填することが困難となったりする可能性がある。このような起伏や気孔が存在する電極上に直接、又は中間層を介して固体電解質を形成すると、中間層及び固体電解質の厚みが小さいために、固体電解質にクラックが発生する場合がある。

【0006】

このため、MSCの耐久性が低下する懸念がある。また、クラックが存在するために、アノード側電極とカソード側電極が短絡する懸念がある。

【0007】

特許文献3には、金属基板上に保護層及び固体電解質をこの順序で設けた後、保護層及び固体電解質を酸化雰囲気中で同時に焼成することが提案されている。この場合、保護層によって金属基板が酸化することを抑制するとともに、該保護層からカソード側電極を得る。

【0008】

しかしながら、特許文献3記載の技術においても、保護層(カソード側電極)及び固体電解質の厚みを小さくしたときには、金属基板の上端面の開気孔による起伏が固体電解質に転写される。従って、固体電解質にクラックが生じる懸念を払拭することができない。

【0009】

また、特許文献4には、金属基板を被覆膜で覆い、且つ該被覆膜からアノード側電極又はカソード側電極を得、さらに、厚み1〜20μmの固体電解質を積層する技術が記載されている。固体電解質の厚みをこのように大きく設定した場合、固体電解質によって電極の上端面の起伏が埋め立てられるとともに、固体電解質の上端面が平坦となる。すなわち、この技術によれば、固体電解質の厚みを大きくすることでクラックが発生することを回避することができると推察される。しかしながら、この場合、固体電解質の厚みが大きくなるので、内部抵抗が大きくなる等の不具合が惹起される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2010−510635号公報

【特許文献2】特表2006−505897号公報

【特許文献3】特開2009−187847号公報

【特許文献4】特開2003−317740号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記した問題を解決するためになされたもので、固体電解質の厚みが小さい場合においても該固体電解質にクラックが発生することを回避し得る金属支持型電解質・電極接合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体であって、

前記金属基板は、前記第1電極側に臨む端面に開気孔が存在する多孔質体からなり、

前記第1電極は、前記金属基板に臨む第1層と、前記電解質に臨む第2層とを有し、

前記第1層が前記金属基板の前記開気孔を充填するとともに、前記第2層が前記第1層の上端面に存在する起伏を覆い、且つ前記第2層の前記電解質に臨む上端面の表面粗さが前記第1層の上端面に比して小さいことを特徴とする。

【0013】

この構成においては、第1層が金属基板の上端面の起伏を埋没する。すなわち、陥没が存在する場合にはこれを充填し、隆起が存在する場合にはこれを埋め立てる。従って、第1層の上端面の面粗度は、金属基板の上端面に比して小さくなる。

【0014】

さらに、第2層が第1層の上端面の起伏を埋没する。この第2層の上端面の面粗度は、第1層の上端面に比して小さい。すなわち、第2層の上端面は平坦面に近似し得る。

【0015】

このため、該第2層上に厚みが小さい電解質を直接、又は中間層を介して間接的に設ける場合であっても、該電解質の厚みが略一定となり、且つ上端面が平坦となる。従って、該電解質に起伏(陥没ないし隆起)が形成されることが回避される。起伏には応力が集中し易いが、電解質には起伏が著しく少ないので、クラックが発生することを回避することができる。

【0016】

すなわち、電解質の厚みを小さくした場合であっても、該電解質にクラックが発生することは困難である。このため、金属支持型電解質・電極接合体の耐久性を向上させることができるとともに、短絡が起こる懸念が払拭される。

【0017】

また、電解質の厚みを小さくすることができるので、酸化物イオンが電解質内を速やかに移動することができるようになり、結局、該電解質の内部抵抗が小さくなる。従って、金属支持型電解質・電極接合体としてはIR損が小さくなる。

【0018】

以上の理由から、電圧降下が小さい金属支持型電解質・電極接合体を得ることができるので、例えば、大電流密度で放電する場合においても、大きな放電電圧を示す燃料電池を構成することができる。

【0019】

上記の構成において、第1層の厚み、表面粗さパラメータである中心線平均粗さ(Ra)の各々は、例えば、20〜100μm、7〜15μmに設定される。この場合、第2層の厚み、中心線平均粗さは、5〜30μm、3〜7μmに設定すればよい。

【0020】

一方、電解質の厚みは、例えば、50〜500nmに設定することができる。この厚みは、一般的な金属支持型電解質・電極接合体における電解質の厚みに比して著しく小さい。従って、金属支持型電解質・電極接合体の厚み方向寸法を小さく設定することが可能である。これにより、運転・運転停止に伴って熱膨張・熱収縮が起こる際に割れが生じ難くなる。

【0021】

また、金属基板の気孔率は、20〜50%であることが好ましい。気孔率が過度に小さい場合、該金属基板上に形成される電極に供給する反応ガスが流通することが容易でなくなる。これとは逆に、気孔率が過度に大きいと、該金属基板上に電極を形成することが困難になるとともに、該金属基板の強度が小さくなる。

【0022】

併せて、金属基板に含まれる気孔の2次元開口径は、20〜30μmであることが好ましい。なお、ここでいう2次元開口径は、走査型電子顕微鏡で観察を行った際に視野に現れる気孔の最も長い径をいう。

【0023】

20μmよりも小さい気孔は、独立した閉気孔となる割合が高くなる。すなわち、金属基板に供給された反応ガスが流通するための3次元網目状に連なる気孔が少なくなり、このため、反応ガスが流通することが容易でなくなる。また、30μmよりも大きいと、金属基板の上端面で開口した気孔の開口径が大きくなるので、該気孔を第1層で充填することが容易でなくなる。さらに、耐酸化性が低下する。

【0024】

金属基板上に形成される第1電極は、例えば、カソード側電極とすればよい。

【0025】

一方、電解質の好適な一例としては、アパタイト型複合酸化物の単結晶を挙げることができる。アパタイト型複合酸化物では、単位格子のc軸方向に沿って優れた酸化物イオン伝導性が発現する。従って、この場合、c軸方向を厚み方向(積層方向)に配向することが好ましい。

【0026】

アパタイト型複合酸化物の多結晶体を電解質としてもよい。この場合、各結晶粒の単位格子のc軸方向を厚み方向(積層方向)に配向すればよい。

【0027】

いずれにおいても、第1電極と電解質との間に中間層を形成するようにしてもよい。この中間層が障壁となることにより、燃料電池の運転時に、第1電極から電解質に、又は電解質から第1電極に元素が拡散することを回避することができる。中間層は、電解質と第2電極との間に設けるようにしてもよい。

【0028】

また、本発明は、金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体を得る金属支持型電解質・電極接合体の製造方法であって、

多孔質体からなる金属基板における開気孔が形成された一端面に、前記開気孔を充填するとともに、第1層をなすテープ状成形体を積層する工程と、

前記第1層上に、該第1層の上端面に存在する起伏を覆い、且つ表面粗さが前記第1層の上端面に比して小さい上端面を有する第2層を積層し、前記第1層及び前記第2層からなる第1電極を得る工程と、

前記第1電極の前記第2層上に、直接又は間接的に電解質を形成する工程と、

前記電解質上に、直接又は間接的に第2電極を形成する工程と、

を有することを特徴とする。

【0029】

このような過程を経ることにより、耐久性に優れ且つ十分な剛性を示すとともに、短絡が発生する懸念が払拭された金属支持型電解質・電極接合体を得ることができる。上記したように、第1層が金属基板の上端面の起伏を埋没し、且つ第2層が第1層の上端面の起伏を埋没するので、固体電解質の厚みを小さくした場合であっても、該固体電解質にクラックが発生することが回避されるようになるからである。なお、電解質の厚みは、例えば、50〜500nmに設定することができる。

【0030】

金属基板としては、気孔率が20〜50%であり、且つ該金属基板に含まれる気孔の2次元開口径が20〜30μmであるものを用いることが好ましい。これにより、反応ガスが流通することが容易で且つ十分な強度及び耐酸化性を示す金属基板となる。

【0031】

第1層をなすテープ状成形体を焼結する際には、該第1層を金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃、好ましくは1000℃程度まで昇温した後、40秒〜30分間保持することが好適である。なお、昇温及び焼結の際には、テープ状成形体(第1層)を選択的に加熱する。

【0032】

この場合、加熱手段による昇温時間、及び第1層を焼結させるための保持時間が十分に短い。しかも、第1層が選択的に加熱される。このため、反りが生じることや、第1層の元素が金属基板に拡散すること、又はその逆に金属基板の元素が第1層に拡散することを回避することができる。

【0033】

その上、バリア層となる前駆体を金属基板に含浸させる必要がないので、工程数が増加することが回避される。このため、工程が簡素となるとともに、金属支持型電解質・電極接合体を効率よく得ることができる。

【0034】

金属基板を選択的に加熱するには、例えば、金属基板の第1層が積層されていない他端面側に遮熱板を配設すればよい。

【0035】

電解質は、アパタイト型複合酸化物の単結晶で形成することが好ましい。勿論、多結晶体であってもよい。単結晶のc軸方向を厚み方向(積層方向)に配向したり、各結晶粒の単位格子のc軸方向を厚み方向(積層方向)に配向したりすることにより、電解質に優れた酸化物イオン伝導性が発現する。

【0036】

この種の電解質は、アトミックレイヤデポジション、イオンプレーティング、スパッタリング、パルスレーザデポジションのいずれかによって形成することができる。このような手法によれば、比較的低温で電解質を成膜することが可能であるので、第1電極が剥離することを回避し得る。

【0037】

さらに、第2電極は、スパッタリングによって形成することができる。

【0038】

第1電極と電解質との間に中間層を介装する場合、第1電極を形成した後に中間層を形成する工程を行えばよい。また、電解質と第2電極の間に中間層を介装する場合、電解質を形成した後に中間層を形成する工程を行えばよい。勿論、両工程を実施し、2層の中間層を設けるようにしてもよい。

【0039】

以上において、第2層を形成するに際しては、例えば、前記第1層に比して熱収縮率が大きいテープ状成形体を積層すればよい。この場合、このテープ状成形体と、第1層をなすテープ状成形体とを同時に焼結すればよい。第2層が熱収縮することに伴って発生する収縮応力は、第2層に比して熱収縮率が小さい第1層によって緩和される。

【0040】

なお、熱収縮率を相違させるには、テープ状成形体を得るためのスラリーに添加する有機バインダの量を相違させればよい。

【0041】

第2層は、スクリーン印刷によって第1層上に積層するようにしてもよい。この場合、第1層の起伏を埋没し且つ上端面が平坦な第2層を得ることが容易となる。ペーストが容易に流動するので、第1層の陥没に進入したり、隆起を覆ったりすることが容易であるとともに、平坦となるように塗布し易いからである。

【発明の効果】

【0042】

本発明によれば、金属基板上に形成される第1電極を2層構造とするとともに、第1層で金属基板の上端面の起伏を埋没し、且つ第2層で第1層の上端面の起伏を埋没するようにしているので、該第1電極上に直接、又は中間層を介して間接的に形成される固体電解質の厚みを小さくした場合であっても、固体電解質への起伏の転写が困難となる。従って、固体電解質が略平坦となる。換言すれば、クラックの起点となる起伏が形成されることが回避される。

【0043】

このため、固体電解質の厚みを小さく設定した場合であっても、耐久性に優れ且つ短絡が発生する懸念が払拭される。しかも、固体電解質の厚みを小さく設定することができるので、内部抵抗が小さくなる。すなわち、金属支持型電解質・電極接合体としてはIR損が小さなものとなる。このため、燃料電池の発電特性を向上させることが可能となる。

【0044】

その上、金属支持型電解質・電極接合体の厚み方向寸法を小さく設定すること、ひいては燃料電池の小型化を図ることもできる。

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態に係る金属支持型電解質・電極接合体の概略全体縦断面説明図である。

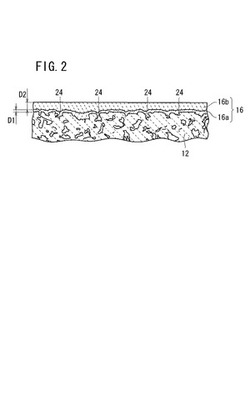

【図2】図1の要部拡大断面図である。

【図3】アパタイト型複合酸化物の単位格子の模式的構成図である。

【図4】赤外線ランプを備える赤外線加熱炉にて焼成処理を施している状態を示す要部概略正面図である。

【発明を実施するための形態】

【0046】

以下、本発明に係る金属支持型電解質・電極接合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0047】

図1は、本実施の形態に係る金属支持型電解質・電極接合体(MSC)10の概略全体縦断面説明図である。このMSC10は、金属基板12上に電解質・電極接合体14が積層されることで構成されている。本実施の形態においては、電解質・電極接合体14は、カソード側電極16と、中間層18と、固体電解質20と、アノード側電極22とが金属基板12側からこの順序で形成された積層体である。

【0048】

金属基板12は、その内部に、3次元網目状に連なる気孔が存在する多孔質体からなる。このため、金属基板12の内部では、前記気孔を介して、反応ガスである酸化剤ガスが流通することが可能である。

【0049】

金属基板12の気孔率は、20〜50%であることが好ましい。気孔率が20%未満であると、酸化剤ガスが拡散することが容易でなくなる。また、気孔率が50%を超えるものでは、十分な強度を得ることが容易ではない。

【0050】

前記気孔は、走査型電子顕微鏡(SEM)によって観察したときに視野で確認し得る2次元開口径が20〜30μmであることが好ましい。20μm未満であると、気孔が独立した閉気孔となり、網目状に連なることが容易でなくなる。また、30μmを超えると気孔率が大きくなる傾向があるとともに、上端面の開気孔24(図2参照)によって生じる起伏が大きくなるため、該起伏を埋没するべくカソード側電極16の厚みを大きくする必要が生じる。

【0051】

多孔質体としての金属基板12は、例えば、いわゆる焼結金属から構成することができる。なお、金属としては、耐酸化性に優れ且つ融点が高いものを選定することが好ましい。具体的には、ステンレス鋼の1種であるSUS430やSUS316、ニッケル基合金の1種であるハステロイXが挙げられる。

【0052】

金属基板12が多孔質体であるため、図2に示すように、カソード側電極16に臨む側の端面(上端面)には開気孔24が存在する。この開気孔24により、上端面に起伏が形成される。すなわち、金属基板12の上端面は平坦ではなく、その面粗度は大きい。

【0053】

そこで、本実施の形態においては、カソード側電極16を第1層16a、第2層16bの2層で形成するとともに、前記第1層16aにより、金属基板12の上端面の起伏を埋没して可及的に平坦化する。すなわち、第1層16aは、平坦化層として機能する。

【0054】

第1層16aの厚みは、開気孔24の開口径が概ね20〜30μmの範囲内であるため、およそ20〜100μm程度に設定される。このように、開気孔24の開口径に応じて第1層16aの厚みを設定することにより、電解質・電極接合体14が厚くなることを回避することができる。換言すれば、第1層16aを設けることに伴って電解質・電極接合体14、ひいてはMSC10が大型化することはない。

【0055】

なお、第1層16aの厚みは、図2に示すように、金属基板12の上端面における比較的平坦な部位から、第1層16aにおける第2層16bに臨む側の端面までの距離D1として定義される。

【0056】

金属基板12の上端面で開口した開気孔24の深さは開口径に比して小さく、しかも、第1層16aの厚みが開気孔24の開口径に比して大きいので、第1層16aは、金属基板12の上端面で開口した開気孔24を充填して該上端面上に積層される。これにより、金属基板12の上端面の起伏が埋没されて平坦化される。

【0057】

そして、該第1層16aにおける第2層16bに臨む上端面は、金属基板12の上端面に比して面粗度が小さな面として形成されている。すなわち、この上端面には、金属基板12の上端面の起伏が転写されてはいるものの、その起伏による表面粗さは、金属基板12の上端面に比して小さい。第1層16aにつき、表面粗さパラメータの1つである中心線平均粗さを測定すると、概ね7〜15μmの範囲内である。

【0058】

第1層16a上に形成される第2層16bの厚みは、第1層16aの起伏を十分に埋没させ得、且つ上端面が平坦面に近似し得る程度に設定すればよく、例えば、5〜30μmの範囲内とすることができる。ここで、第2層16bの厚みは、第1層16aの上端面における比較的平坦な部位から、中間層18に臨む上端面までの距離D2として定義される。

【0059】

このことから諒解されるように、第2層16bにおける中間層18に臨む上端面は、第1層16aの上端面に比して面粗度が小さく、略平坦である。第2層16bにつき中心線平均粗さを測定すると、概ね3〜7μmの範囲内である。

【0060】

以上の第1層16a、第2層16bは、金属基板12を介して供給された酸化剤ガス中の酸素から酸化物イオンを生成し得る材料からなる。そのような材料の具体的な好適例としては、La−Co−O系ペロブスカイト型酸化物、La−Sr−Co−O(LSC)系ペロブスカイト型酸化物、La−Sr−Co−Fe−O(LSCF)系ペロブスカイト型酸化物、Ba−Sr−Co−Fe−O系ペロブスカイト型酸化物の群中から選択されるいずれか1種や、これらのペロブスカイト型酸化物中の1種に対して酸化物イオン伝導体を混合した混合物等を挙げることができる。なお、酸化物イオン伝導体としては、Sm2O3ドープCeO2(SDC)、Y2O3ドープCeO2(YDC)、Gd2O3ドープCeO2(GDC)、La2O3ドープCeO2(LDC)等のセリア系酸化物が例示される。

【0061】

第1層16a及び第2層16bは、後述するように、収縮率が互いに相違するテープ状成形体から形成することができる。又は、テープ状成形体から第1層16aを得た後、ペーストをスクリーン印刷にて第1層16a上に塗布し、これに対して焼成処理を施すことで第2層16bを得るようにしてもよい。

【0062】

このように構成される第1層16a、第2層16bを具備するカソード側電極16上に固体電解質20を直接積層してもよいが、カソード側電極16と固体電解質20との間で相互拡散が生じると、高抵抗の反応生成物層が形成されてしまう。このような不具合を回避するべく、本実施の形態においては、カソード側電極16と固体電解質20との間に、拡散防止層として機能する中間層18を介装している。

【0063】

このような機能を営む中間層18の材料の好適な具体例としては、上記したようなセリア系酸化物、すなわち、SDC、YDC、GDC、LDC等が挙げられる。なお、中間層18を拡散防止層として機能させるには、0.1〜2μm程度の厚みで十分である。

【0064】

中間層18の厚みが比較的小さいため、該中間層18の上端面の形状は、直下の第2層16bの上端面の形状に倣う。上記したように、第2層16bの上端面が略平坦であるので、中間層18の上端面も略平坦となる。

【0065】

中間層18上に形成される固体電解質20は、カソード側電極16で生成した酸化物イオン(O2−)をアノード側電極22に伝導する役割を担う。従って、固体電解質20の材質としては、酸化物イオンを伝導させることが可能であるもの、例えば、イットリア安定化ジルコニア(YSZ)やスカンジア安定化ジルコニア(SSZ)等が例示されるが、アパタイト型複合酸化物が一層好ましい。この場合、c軸方向を厚み方向(図1における矢印C方向)に揃えることで、優れた酸化物イオン伝導性が発現するからである。

【0066】

アパタイト型複合酸化物につき、その組成がLaXSi6O1.5X+12(8≦X≦10、以下同じ)で表されるランタンとシリコンとの複合酸化物を例示して詳述する。

【0067】

LaXSi6O1.5X+12の単位格子の構造を、視点をc軸方向として図3に示す。この単位格子30は、6個のSiO4四面体32と、2aサイトを占有するO2−34と、4fサイト又は6hサイトをそれぞれ占有するLa3+36a、36bとを含むアパタイト型構造である。なお、SiO4四面体32におけるSi4+及びO2−は図示していない。

【0068】

この単位格子30は、六方晶系に属する。すなわち、図3において、単位格子30のa軸方向の辺ABとc軸方向の辺BFとが互いに交わる角度α、b軸方向の辺BCと辺BFとが互いに交わる角度β、辺ABと辺BCとが交わる角度γは、それぞれ、90°、90°、120゜である。そして、辺ABと辺BCとは互いに長さが等しく、且つこれら辺AB、BCの長さは辺BFと異なる。

【0069】

このようなアパタイト型構造であるLaXSi6O1.5X+12が酸化物イオン伝導体となる理由は、2aサイトを占有するO2−34がSiO4四面体32又はLa3+36aとの結合に関与していないためであると考えられる。O2−34に作用する力は強力ではなく、従って、O2−34は2aサイトに束縛されることなくc軸方向に沿って比較的自由に移動することができるからである。

【0070】

すなわち、この単位格子においては、酸化物イオンは、c軸方向、換言すれば、[001]方向に沿って移動する。このため、酸化物イオン伝導度は、c軸に沿う方向で大きくなり、a軸やb軸に沿う方向では小さくなる。換言すれば、酸化物イオン伝導に異方性が生じる。

【0071】

従って、図1に矢印Cとして示すように、c軸方向を固体電解質20の厚み方向に合致させると、カソード側電極16及びアノード側電極22は、固体電解質20において酸化物イオン伝導度が最も高くなる方向に対して垂直に配設されることになる、従って、酸化物イオンは、カソード側電極16からアノード側電極22に向かって速やかに移動することができる。

【0072】

最も好ましい組成は、La9.33Si6O26である。この場合、c軸に沿う酸化物イオン伝導が最大値を示すからである。

【0073】

アパタイト型複合酸化物は、単結晶であってもよいし、各結晶粒のc軸方向が矢印C方向に向くように配向された多結晶体であってもよい。単結晶は、例えば、チョクラルスキー法等の公知の単結晶製造方法によって得ることができる。一方、多結晶体は、アトミックレイヤデポジションやスパッタリングによって得ることができる。又は、アパタイト型複合酸化物の粉末を溶媒に添加してスラリーとした後、10T(テスラ)程度の強磁場の存在下で該スラリーを固化させた成形体とし、さらに、該成形体を焼結することによっても、各結晶粒のc軸方向が矢印C方向に向くように配向された多結晶体が得られる。

【0074】

このような機能を営む固体電解質20の直下に位置する中間層18の上端面は、略平坦である。従って、固体電解質20の下端部に、中間層18の起伏を埋没するような代部分を設ける必要がない。すなわち、固体電解質20の厚みを十分に小さくすることができる。

【0075】

また、固体電解質20の厚みが小さい場合であっても、固体電解質20は、全体にわたって略同等の厚みとなる。上記したように、第2層16b及び中間層18の上端面が略平坦であるからである。このため、固体電解質20に起伏が生じたり、該起伏に応力が集中してクラックが発生することを回避することができる。

【0076】

固体電解質20の厚みは、例えば、50〜500nmの範囲内とすることができる。このように、一般的なMSCでは固体電解質の厚みが10μmを超えるのに対し、本実施の形態においては、固体電解質20の厚みは最大でも500nmである。

【0077】

固体電解質20の厚みを上記のように小さく設定することにより、MSC10全体の内部抵抗を小さくすることができる。換言すれば、IR損が小さなMSC10が得られる。

【0078】

固体電解質20上に積層されるアノード側電極22の材料としては、固体酸化物形燃料電池において一般的に採用されているものを選定すればよい。その代表的なものとしては、Ni−YSZサーメットやNi−SSZサーメット等が挙げられる。又は、Niとイットリウムドープセリア(YDC)とのサーメット、Niとサマリウムドープセリア(SDC)とのサーメット、Niとガドリニウムドープセリア(GDC)とのサーメット等であってもよい。

【0079】

アノード側電極22の厚みは、特に限定されるものではないが、0.1〜30μm程度に設定することができる。

【0080】

以上のように、本実施の形態に係るMSC10では、電解質・電極接合体14を構成するカソード側電極16、中間層18、固体電解質20及びアノード側電極22の厚みを小さくすることができる。従って、電解質・電極接合体14のIR損を小さくすることができるとともに、燃料電池の運転時における酸化・還元に伴う膨張・収縮によって割れが発生することを回避することができる。

【0081】

しかも、本実施の形態によれば、上記したように固体電解質20にクラックが発生することが回避される。その上、カソード側電極16とアノード側電極22との間で短絡が発生する懸念も払拭される。

【0082】

このMSC10は、以下のようにして製造することができる。

【0083】

はじめに、金属基板12を準備する。なお、気孔率が20〜50%であり且つ気孔の2次元開口径が20〜30μmである焼結金属からなる基板は、例えば、SUS430、SUS316又はハステロイXからなるものが市販されており、容易に入手可能である。なお、SUS430、SUS316及びハステロイXの30〜700℃における熱膨張係数は、それぞれ、12.4ppm/K、20.0ppm/K、15.8ppm/Kである。

【0084】

その一方で、カソード側電極16の第1層16a、第2層16bとなる出発原料、例えば、LSC等のペロブスカイト型酸化物の粒子を溶媒に添加することでスラリーをそれぞれ調製する。酸化物イオン伝導体(SDC等)を含むカソード側電極16を得る場合には、ペロブスカイト型酸化物の粒子に併せ、SDC等の粒子を添加すればよい。

【0085】

各溶媒には、有機バインダをさらに添加する。ここで、有機バインダの添加量は、第1層16aとなるスラリーの方を少なくする。例えば、第1層16aとなるスラリーにおいては有機バインダを30体積%とするとともに、第2層16bとなるスラリーにおいては有機バインダを40体積%とする。

【0086】

そして、各々のスラリーを、ドクターブレード法や押出し成形法、ロール塗工法等によってテープ状成形体とする。その後、金属基板12の一端面上に、第1層16aとなるテープ状成形体(有機バインダの添加量が少ない方)、第2層16bとなるテープ状成形体(有機バインダの添加量が多い方)をこの順序で積層する。

【0087】

さらに、ホットプレス等によって各層を熱圧着することにより、金属基板12、第1層16a及び第2層16bがこの順序で積層されるともに、金属基板12の上端面の起伏が第1層16aによって埋没され、且つ第1層16aの上端面の起伏が第2層16bによって埋没された積層物44(図4参照)が得られる。

【0088】

第1層16a及び第2層16bは、熱圧着に際して有機バインダの一部が気化することに伴って熱収縮を起こす。第1層16aは、有機バインダの添加量が少ないため、第2層16bに比して熱収縮量が小さい。従って、第2層16bの熱収縮に伴って発生する収縮応力が、第1層16aによって緩和される。その結果、第2層16bにクラックが発生することが回避される。

【0089】

一方、第2層16bは、有機バインダの添加量が多いため、第1層16aに対して強固に接合する。換言すれば、剥離が生じ難い。

【0090】

以上のような理由から、上端面が略平坦であり、且つクラックが発生することが回避され、しかも、金属基板12から剥離し難いカソード側電極16を得ることができる。

【0091】

中間層18を形成する前に前記積層体に対して脱脂処理を行い、残留した有機バインダを除去することが好ましい。脱脂処理は、例えば、第1層16a及び第2層16bを金属基板12ごと600℃程度に加熱し、およそ2時間の保持を行えばよい。なお、この温度では、第1層16a及び第2層16bに含まれるペロブスカイト型酸化物の粒子や、セリア系酸化物の粒子が焼結することはない。

【0092】

その後、第1層16a及び第2層16bに含まれるペロブスカイト型酸化物の粒子や、セリア系酸化物の粒子を焼結させる。この際には、図4に示すように、赤外線ランプ40を有する赤外線加熱炉42(製造装置)を使用して急速加熱を行う。

【0093】

この赤外線加熱炉42につき若干説明する。該赤外線加熱炉42の内部では、円環状に配設された複数個の赤外線ランプ40により、金属基板12とカソード側電極16(第1層16a及び第2層16b)との積層物44が囲繞されている。

【0094】

ここで、前記積層物44は、金属基板12が下方となるようにして、台座46上の遮熱板48に載置されている。台座46は、好適には石英からなる。また、該台座46の内部には熱電対50が配置されており、赤外線加熱炉42の内部の温度は、この熱電対50によって測定される。

【0095】

遮熱板48は、図4における下方の赤外線ランプ40からの熱を遮蔽するためのものである。このような役割を果たすべく、遮熱板48としては、熱伝導度が低い物質からなるもの、例えば、セラミックスからなるものが選定される。セラミックスの具体例としては、コーディエライトやムライト、ジルコニア、アルミナ、炭化ケイ素等が例示される。

【0096】

すなわち、この遮熱板48によって、金属基板12におけるカソード側電極16が熱圧着されていない下端面が加熱されることが抑制される。このため、カソード側電極16は、その上端面側のみ、金属基板12の上端面ごと選択的に加熱される。

【0097】

赤外線ランプ40による加熱では、室温から所定の温度に到達するまでの昇温速度を大きくすることができる。本実施の形態においては、昇温速度を15〜100℃/秒の範囲内とする。このように比較的急激な昇温を行ったとしても、カソード側電極16と金属基板12との熱膨張係数同士の差が小さいので、テープ状成形体から形成されるカソード側電極16が、金属基板12の熱膨張係数との不整合に起因して金属基板12から剥離することを回避することができる。

【0098】

加熱の最中、第1層16a及び第2層16bは、電極成分であるペロブスカイト型酸化物やセリア系酸化物が焼結することに伴って若干収縮した後、熱膨張を起こす。一方、金属基板12は、該金属基板12に赤外線ランプ40からの熱が伝達されることが遮熱板48によって防止されているため、さほどは熱膨張を起こさず、熱による反りや変形を起こし難い。このことと、上記したようにカソード側電極16と金属基板12の熱膨張係数が整合されていることとが相俟って、カソード側電極16が金属基板12から剥離することが回避される。従って、金属基板12とカソード側電極16との間に良好な接合強度が確保される。また、金属基板12に到達する熱量が少ないため、該金属基板12が酸化することを回避することもできる。

【0099】

ここで、昇温速度が15℃/秒未満では、所定の温度に到達するに至るまでの昇温時間が長くなるので、金属基板12が酸化したり、反りや変形が生じたりする懸念がある。一方、100℃/秒を超えると、ペーストに昇温ムラが発生し易くなることがあるとともに、カソード側電極16と金属基板12との熱膨張量が相違するためにカソード側電極16が金属基板12から剥離する懸念がある。好適な昇温速度は、例えば、50℃/秒である。

【0100】

また、到達温度が過度に低いと、第1層16a及び第2層16bの電極成分の焼結が十分でなくなる。一方、過度に高いと金属基板12が溶融してしまう。以上の不都合を回避するべく、到達温度は、700℃〜金属基板12の融点未満の範囲とする。金属基板12が上記したようなステンレス鋼等からなる場合、到達温度は、例えば、700〜1300℃、一層好適には1000℃に設定することができる。

【0101】

例えば、室温から1000℃まで50℃/秒で昇温する場合、約20秒で1000℃に到達する。その後の保持は、40秒〜30分の範囲内であっても、電気炉にて1000℃で2時間保持した場合と略同等に焼結したカソード側電極16が得られる。

【0102】

このように、本実施の形態によれば、所定の焼結温度まで到達する時間や、焼結温度での保持時間を著しく短くすることができる。このため、反りが発生することが回避される。また、金属基板12の元素がカソード側電極16に拡散することや、その逆に、カソード側電極16の元素が金属基板12に拡散することも回避することができる。

【0103】

そして、上記の加熱により、第1層16aが金属基板12の上端面に焼き付けられ且つ第2層16bが第1層16aの上端面に焼き付けられるとともに、第1層16a及び第2層16b中の電極成分の焼結が進行する。その結果、厚みが25〜130μm程度のカソード側電極16が形成される。

【0104】

以上の作業が終了した後、赤外線加熱炉42から積層物44を取り出す。そして、次に、カソード側電極16の上端面に中間層18を形成する。

【0105】

中間層18は、カソード側電極16と同様にスラリーを用いるドクターブレード法等によってテープ状成形体として形成したり、又は、ペーストを用いてのスクリーン印刷で形成したりするようにしてもよいが、スパッタリングを採用することが好ましい。この場合、積層物44を加熱する必要がないので、中間層18を形成する過程でカソード側電極16が金属基板12から剥離することを回避することができるからである。

【0106】

スパッタリングによって中間層18を形成する場合、中間層18の構成物質からなるターゲットを用いる。このターゲットは、例えば、SDCやGDC等の粉末をプレス成形によって圧粉することで得ることができる。

【0107】

次に、真空チャンバ内でターゲットに負の電圧を印加することでグロー放電を発生させるとともに、不活性ガス原子をイオン化してこのイオンを高速で前記ターゲットの表面に衝突させる。これによりターゲットを構成する材料の粒子がスパッタされ、積層物44に付着する。その結果として、カソード側電極16の上端面に中間層18が成膜される。

【0108】

スパッタリングには、厚みが10μmに満たない薄膜を緻密なものとして得られる利点がある。すなわち、スパッタリングを行うことにより、厚みが0.1〜2μm程度の緻密な中間層18を容易に形成することができる。

【0109】

以上のようにして中間層18を形成した後、該中間層18上に固体電解質20を形成する。

【0110】

LaXSi6O1.5X+12等のアパタイト型複合酸化物の単結晶を固体電解質20とする場合、この単結晶を別途作製する。例えば、特開平11−130595号公報に記載された方法を採用することにより、結晶成長方向がc軸方向に配向した単結晶が得られる。

【0111】

次に、このアパタイト型複合酸化物の単結晶をカソード側電極16の上端面側に接合する。この接合に際しては、例えば、接合面をプラズマ照射する常温接合や加熱による拡散接合、又は電圧を印加する陽極接合等を行えばよい。

【0112】

次に、前記単結晶を所定の厚み、例えば、10μm〜50μmとなるまで研磨を行う。これにより、アパタイト型複合酸化物の単結晶からなり、しかも、c軸方向が積層方向(厚み方向)に一致した固体電解質20が得られる。

【0113】

アパタイト型複合酸化物の多結晶体を固体電解質20とする場合には、各結晶粒のc軸方向を、積層方向(厚み方向)に一致するように配向させる。このような多結晶体は、例えば、アトミックレイヤデポジション(ALD)やイオンプレーティング、スパッタリング、パルスレーザデポジション(PLD)によって得られる。この場合、成膜条件を制御することにより、上記したように厚みが50〜500nmと極めて小さな固体電解質20を容易に形成することができる。なお、アトミックレイヤデポジションによれば、アパタイト型複合酸化物の単結晶からなり且つ厚みが50〜500nmである固体電解質20を得ることも可能である。

【0114】

しかも、この場合、固体電解質20を形成する過程で比較的低温で成膜を行うことができる。従って、中間層18やカソード側電極16が剥離することを回避することができる。

【0115】

又は、アパタイト型複合酸化物の粉末を溶媒に添加してスラリーとした後、10T(テスラ)程度の強磁場の存在下で該スラリーを固化させた成形体とし、さらに、該成形体を焼結するようにしてもよい。

【0116】

次に、この固体電解質20上に、アノード側電極22を形成する。

【0117】

アノード側電極22も、スクリーン印刷、ドクターブレード法又はイオンプレーティングによって形成することが可能であるが、スパッタリングを採用することもできる。この場合においても積層物44を加熱する必要がないので、カソード側電極16、中間層18及び固体電解質20が剥離することを回避することができる。

【0118】

スパッタリングを行う場合、アノード側電極22の構成物質、例えば、NiやYSZからなるターゲットに対してアルゴンイオン等を衝突させる。これによりターゲットからスパッタされた元素を、その厚みが0.1〜1μm程度となるまで中間層18の上端面に堆積させる。なお、イオンプレーティングを行う場合、厚みが0.2〜8μm程度となるまで堆積させればよく、スクリーン印刷を行う場合、厚みを8〜30μm程度として塗布するようにすればよい。

【0119】

アノード側電極22は、化学的気相成長(CVD)法によって形成することもできる。この場合、厚みが2〜8μm程度となるまで堆積させればよい。

【0120】

以上のようにしてアノード側電極22が形成されることにより、電解質・電極接合体14が得られるに至る。

【0121】

なお、第2層16bは、スクリーン印刷によって形成するようにしてもよい。この場合、LSC等のペロブスカイト型酸化物の粒子、必要に応じては酸化物イオン伝導体の粒子を含むペーストを調製し、これを用いればよい。

【0122】

ペーストは、容易に流動する。従って、第1層16a上に塗布されたペーストは、第1層16aの上端面の起伏を埋没し、これにより、第1層16aの上端面を平坦化する。また、スクリーン印刷を行った場合、ペーストの上端面が比較的平坦となる。上記したように、ペーストは容易に流動するからである。このため、ペーストの上端面に第1層16aの起伏が転写されることはほとんどない。

【0123】

次に、必要に応じて脱バインダ処理を行う。この際には、大気雰囲気下で約600℃、2時間程度の保持を行えばよい。これによりペースト中の溶媒が揮発し、固相としての第2層16bが得られる。なお、この時点では、ペースト中に含まれる電極成分の焼結は進行しない。

【0124】

以降は上記と同様に、例えば、図4に示す赤外線加熱炉42を使用して第1層16a及び第2層16bを焼結させればよい。

【0125】

本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲で種々の変形が可能である。

【0126】

例えば、赤外線加熱炉42を用いて加熱を行う際、金属基板12の下端面側の赤外線ランプ40を消灯することにより、遮熱板48を用いることなくペーストを選択的に加熱するようにしてもよい。このことから諒解されるように、遮熱板48を用いることは必須ではない。

【0127】

また、金属基板12上に形成する電極はアノード側電極22であってもよい。この場合、カソード側電極16を最上層として形成すればよい。

【0128】

いずれにおいても、アノード側電極22と固体電解質20との間に中間層を介装するようにしてもよい。その一方で、カソード側電極16と固体電解質20との間の中間層18を省くようにしてもよい。

【符号の説明】

【0129】

10…金属支持型電解質・電極接合体 12…金属基板

14…電解質・電極接合体 16…カソード側電極

16a…第1層 16b…第2層

18…中間層 20…固体電解質

22…アノード側電極 24…開気孔

30…単位格子 32…SiO4四面体

34…酸化物イオン(O2−)

36a、36b…ランタンイオン(La3+)

40…赤外線ランプ 42…赤外線加熱炉

44…積層物 48…遮熱板

【技術分野】

【0001】

本発明は、アノード側電極とカソード側電極とで電解質を挟んで構成される電解質・電極接合体が金属基板によって支持される金属支持型電解質・電極接合体及びその製造方法に関する。

【背景技術】

【0002】

固体酸化物形燃料電池の単位セルは、アノード側電極とカソード側電極とで固体電解質を挟んだ電解質・電極接合体を、1組のセパレータで挟持することで構成されるのが一般的であるが、近時、電解質・電極接合体を金属基板上に積層した金属支持型電解質・電極接合体とすることが提案されている(例えば、特許文献1参照)。なお、以下においては、金属支持型電解質・電極接合体を「MSC」と表記することもある。

【0003】

ここで、金属基板は、該金属基板上に形成された電極(通常はアノード側電極)に対して電極反応を生起するための反応ガスが流通し得るように、多孔質体として構成される。すなわち、反応ガスは、金属基板の内部に形成された気孔を介して流通し、該金属基板上の電極に到達する。

【0004】

気孔が多く存在するほど、換言すれば、気孔率が高いほど、多量の反応ガスが流通することが容易となる。従って、反応ガスの濃度損失が抑制されるので、急激な負荷変動に対応するときや、単位セルの発電効率を高めるとき等の高電流密度運転であっても、高電圧を得ることが可能となる。勿論、気孔率を過度に大きくすると、金属基板の強度が小さくなるのでMSCに破壊が生じ易くなる。このため、金属基板の気孔率や厚みは、反応ガスを十分に流通させることが可能であり、且つ剛性を確保し得るように設定される。

【0005】

ところで、金属基板が多孔質体であるために、該金属基板における電極に臨む側の端面には開気孔が存在する。MSCの内部抵抗を低減するには、特許文献2に記載されるように電極や固体電解質等の厚みを小さくすることが有効であるが、金属基板上の電極の厚みを極端に小さくした場合、電極が開気孔に進入するため、該電極の上端面に起伏が生じたり、該電極の気孔を充填することが困難となったりする可能性がある。このような起伏や気孔が存在する電極上に直接、又は中間層を介して固体電解質を形成すると、中間層及び固体電解質の厚みが小さいために、固体電解質にクラックが発生する場合がある。

【0006】

このため、MSCの耐久性が低下する懸念がある。また、クラックが存在するために、アノード側電極とカソード側電極が短絡する懸念がある。

【0007】

特許文献3には、金属基板上に保護層及び固体電解質をこの順序で設けた後、保護層及び固体電解質を酸化雰囲気中で同時に焼成することが提案されている。この場合、保護層によって金属基板が酸化することを抑制するとともに、該保護層からカソード側電極を得る。

【0008】

しかしながら、特許文献3記載の技術においても、保護層(カソード側電極)及び固体電解質の厚みを小さくしたときには、金属基板の上端面の開気孔による起伏が固体電解質に転写される。従って、固体電解質にクラックが生じる懸念を払拭することができない。

【0009】

また、特許文献4には、金属基板を被覆膜で覆い、且つ該被覆膜からアノード側電極又はカソード側電極を得、さらに、厚み1〜20μmの固体電解質を積層する技術が記載されている。固体電解質の厚みをこのように大きく設定した場合、固体電解質によって電極の上端面の起伏が埋め立てられるとともに、固体電解質の上端面が平坦となる。すなわち、この技術によれば、固体電解質の厚みを大きくすることでクラックが発生することを回避することができると推察される。しかしながら、この場合、固体電解質の厚みが大きくなるので、内部抵抗が大きくなる等の不具合が惹起される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2010−510635号公報

【特許文献2】特表2006−505897号公報

【特許文献3】特開2009−187847号公報

【特許文献4】特開2003−317740号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記した問題を解決するためになされたもので、固体電解質の厚みが小さい場合においても該固体電解質にクラックが発生することを回避し得る金属支持型電解質・電極接合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本発明は、金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体であって、

前記金属基板は、前記第1電極側に臨む端面に開気孔が存在する多孔質体からなり、

前記第1電極は、前記金属基板に臨む第1層と、前記電解質に臨む第2層とを有し、

前記第1層が前記金属基板の前記開気孔を充填するとともに、前記第2層が前記第1層の上端面に存在する起伏を覆い、且つ前記第2層の前記電解質に臨む上端面の表面粗さが前記第1層の上端面に比して小さいことを特徴とする。

【0013】

この構成においては、第1層が金属基板の上端面の起伏を埋没する。すなわち、陥没が存在する場合にはこれを充填し、隆起が存在する場合にはこれを埋め立てる。従って、第1層の上端面の面粗度は、金属基板の上端面に比して小さくなる。

【0014】

さらに、第2層が第1層の上端面の起伏を埋没する。この第2層の上端面の面粗度は、第1層の上端面に比して小さい。すなわち、第2層の上端面は平坦面に近似し得る。

【0015】

このため、該第2層上に厚みが小さい電解質を直接、又は中間層を介して間接的に設ける場合であっても、該電解質の厚みが略一定となり、且つ上端面が平坦となる。従って、該電解質に起伏(陥没ないし隆起)が形成されることが回避される。起伏には応力が集中し易いが、電解質には起伏が著しく少ないので、クラックが発生することを回避することができる。

【0016】

すなわち、電解質の厚みを小さくした場合であっても、該電解質にクラックが発生することは困難である。このため、金属支持型電解質・電極接合体の耐久性を向上させることができるとともに、短絡が起こる懸念が払拭される。

【0017】

また、電解質の厚みを小さくすることができるので、酸化物イオンが電解質内を速やかに移動することができるようになり、結局、該電解質の内部抵抗が小さくなる。従って、金属支持型電解質・電極接合体としてはIR損が小さくなる。

【0018】

以上の理由から、電圧降下が小さい金属支持型電解質・電極接合体を得ることができるので、例えば、大電流密度で放電する場合においても、大きな放電電圧を示す燃料電池を構成することができる。

【0019】

上記の構成において、第1層の厚み、表面粗さパラメータである中心線平均粗さ(Ra)の各々は、例えば、20〜100μm、7〜15μmに設定される。この場合、第2層の厚み、中心線平均粗さは、5〜30μm、3〜7μmに設定すればよい。

【0020】

一方、電解質の厚みは、例えば、50〜500nmに設定することができる。この厚みは、一般的な金属支持型電解質・電極接合体における電解質の厚みに比して著しく小さい。従って、金属支持型電解質・電極接合体の厚み方向寸法を小さく設定することが可能である。これにより、運転・運転停止に伴って熱膨張・熱収縮が起こる際に割れが生じ難くなる。

【0021】

また、金属基板の気孔率は、20〜50%であることが好ましい。気孔率が過度に小さい場合、該金属基板上に形成される電極に供給する反応ガスが流通することが容易でなくなる。これとは逆に、気孔率が過度に大きいと、該金属基板上に電極を形成することが困難になるとともに、該金属基板の強度が小さくなる。

【0022】

併せて、金属基板に含まれる気孔の2次元開口径は、20〜30μmであることが好ましい。なお、ここでいう2次元開口径は、走査型電子顕微鏡で観察を行った際に視野に現れる気孔の最も長い径をいう。

【0023】

20μmよりも小さい気孔は、独立した閉気孔となる割合が高くなる。すなわち、金属基板に供給された反応ガスが流通するための3次元網目状に連なる気孔が少なくなり、このため、反応ガスが流通することが容易でなくなる。また、30μmよりも大きいと、金属基板の上端面で開口した気孔の開口径が大きくなるので、該気孔を第1層で充填することが容易でなくなる。さらに、耐酸化性が低下する。

【0024】

金属基板上に形成される第1電極は、例えば、カソード側電極とすればよい。

【0025】

一方、電解質の好適な一例としては、アパタイト型複合酸化物の単結晶を挙げることができる。アパタイト型複合酸化物では、単位格子のc軸方向に沿って優れた酸化物イオン伝導性が発現する。従って、この場合、c軸方向を厚み方向(積層方向)に配向することが好ましい。

【0026】

アパタイト型複合酸化物の多結晶体を電解質としてもよい。この場合、各結晶粒の単位格子のc軸方向を厚み方向(積層方向)に配向すればよい。

【0027】

いずれにおいても、第1電極と電解質との間に中間層を形成するようにしてもよい。この中間層が障壁となることにより、燃料電池の運転時に、第1電極から電解質に、又は電解質から第1電極に元素が拡散することを回避することができる。中間層は、電解質と第2電極との間に設けるようにしてもよい。

【0028】

また、本発明は、金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体を得る金属支持型電解質・電極接合体の製造方法であって、

多孔質体からなる金属基板における開気孔が形成された一端面に、前記開気孔を充填するとともに、第1層をなすテープ状成形体を積層する工程と、

前記第1層上に、該第1層の上端面に存在する起伏を覆い、且つ表面粗さが前記第1層の上端面に比して小さい上端面を有する第2層を積層し、前記第1層及び前記第2層からなる第1電極を得る工程と、

前記第1電極の前記第2層上に、直接又は間接的に電解質を形成する工程と、

前記電解質上に、直接又は間接的に第2電極を形成する工程と、

を有することを特徴とする。

【0029】

このような過程を経ることにより、耐久性に優れ且つ十分な剛性を示すとともに、短絡が発生する懸念が払拭された金属支持型電解質・電極接合体を得ることができる。上記したように、第1層が金属基板の上端面の起伏を埋没し、且つ第2層が第1層の上端面の起伏を埋没するので、固体電解質の厚みを小さくした場合であっても、該固体電解質にクラックが発生することが回避されるようになるからである。なお、電解質の厚みは、例えば、50〜500nmに設定することができる。

【0030】

金属基板としては、気孔率が20〜50%であり、且つ該金属基板に含まれる気孔の2次元開口径が20〜30μmであるものを用いることが好ましい。これにより、反応ガスが流通することが容易で且つ十分な強度及び耐酸化性を示す金属基板となる。

【0031】

第1層をなすテープ状成形体を焼結する際には、該第1層を金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃、好ましくは1000℃程度まで昇温した後、40秒〜30分間保持することが好適である。なお、昇温及び焼結の際には、テープ状成形体(第1層)を選択的に加熱する。

【0032】

この場合、加熱手段による昇温時間、及び第1層を焼結させるための保持時間が十分に短い。しかも、第1層が選択的に加熱される。このため、反りが生じることや、第1層の元素が金属基板に拡散すること、又はその逆に金属基板の元素が第1層に拡散することを回避することができる。

【0033】

その上、バリア層となる前駆体を金属基板に含浸させる必要がないので、工程数が増加することが回避される。このため、工程が簡素となるとともに、金属支持型電解質・電極接合体を効率よく得ることができる。

【0034】

金属基板を選択的に加熱するには、例えば、金属基板の第1層が積層されていない他端面側に遮熱板を配設すればよい。

【0035】

電解質は、アパタイト型複合酸化物の単結晶で形成することが好ましい。勿論、多結晶体であってもよい。単結晶のc軸方向を厚み方向(積層方向)に配向したり、各結晶粒の単位格子のc軸方向を厚み方向(積層方向)に配向したりすることにより、電解質に優れた酸化物イオン伝導性が発現する。

【0036】

この種の電解質は、アトミックレイヤデポジション、イオンプレーティング、スパッタリング、パルスレーザデポジションのいずれかによって形成することができる。このような手法によれば、比較的低温で電解質を成膜することが可能であるので、第1電極が剥離することを回避し得る。

【0037】

さらに、第2電極は、スパッタリングによって形成することができる。

【0038】

第1電極と電解質との間に中間層を介装する場合、第1電極を形成した後に中間層を形成する工程を行えばよい。また、電解質と第2電極の間に中間層を介装する場合、電解質を形成した後に中間層を形成する工程を行えばよい。勿論、両工程を実施し、2層の中間層を設けるようにしてもよい。

【0039】

以上において、第2層を形成するに際しては、例えば、前記第1層に比して熱収縮率が大きいテープ状成形体を積層すればよい。この場合、このテープ状成形体と、第1層をなすテープ状成形体とを同時に焼結すればよい。第2層が熱収縮することに伴って発生する収縮応力は、第2層に比して熱収縮率が小さい第1層によって緩和される。

【0040】

なお、熱収縮率を相違させるには、テープ状成形体を得るためのスラリーに添加する有機バインダの量を相違させればよい。

【0041】

第2層は、スクリーン印刷によって第1層上に積層するようにしてもよい。この場合、第1層の起伏を埋没し且つ上端面が平坦な第2層を得ることが容易となる。ペーストが容易に流動するので、第1層の陥没に進入したり、隆起を覆ったりすることが容易であるとともに、平坦となるように塗布し易いからである。

【発明の効果】

【0042】

本発明によれば、金属基板上に形成される第1電極を2層構造とするとともに、第1層で金属基板の上端面の起伏を埋没し、且つ第2層で第1層の上端面の起伏を埋没するようにしているので、該第1電極上に直接、又は中間層を介して間接的に形成される固体電解質の厚みを小さくした場合であっても、固体電解質への起伏の転写が困難となる。従って、固体電解質が略平坦となる。換言すれば、クラックの起点となる起伏が形成されることが回避される。

【0043】

このため、固体電解質の厚みを小さく設定した場合であっても、耐久性に優れ且つ短絡が発生する懸念が払拭される。しかも、固体電解質の厚みを小さく設定することができるので、内部抵抗が小さくなる。すなわち、金属支持型電解質・電極接合体としてはIR損が小さなものとなる。このため、燃料電池の発電特性を向上させることが可能となる。

【0044】

その上、金属支持型電解質・電極接合体の厚み方向寸法を小さく設定すること、ひいては燃料電池の小型化を図ることもできる。

【図面の簡単な説明】

【0045】

【図1】本発明の実施の形態に係る金属支持型電解質・電極接合体の概略全体縦断面説明図である。

【図2】図1の要部拡大断面図である。

【図3】アパタイト型複合酸化物の単位格子の模式的構成図である。

【図4】赤外線ランプを備える赤外線加熱炉にて焼成処理を施している状態を示す要部概略正面図である。

【発明を実施するための形態】

【0046】

以下、本発明に係る金属支持型電解質・電極接合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0047】

図1は、本実施の形態に係る金属支持型電解質・電極接合体(MSC)10の概略全体縦断面説明図である。このMSC10は、金属基板12上に電解質・電極接合体14が積層されることで構成されている。本実施の形態においては、電解質・電極接合体14は、カソード側電極16と、中間層18と、固体電解質20と、アノード側電極22とが金属基板12側からこの順序で形成された積層体である。

【0048】

金属基板12は、その内部に、3次元網目状に連なる気孔が存在する多孔質体からなる。このため、金属基板12の内部では、前記気孔を介して、反応ガスである酸化剤ガスが流通することが可能である。

【0049】

金属基板12の気孔率は、20〜50%であることが好ましい。気孔率が20%未満であると、酸化剤ガスが拡散することが容易でなくなる。また、気孔率が50%を超えるものでは、十分な強度を得ることが容易ではない。

【0050】

前記気孔は、走査型電子顕微鏡(SEM)によって観察したときに視野で確認し得る2次元開口径が20〜30μmであることが好ましい。20μm未満であると、気孔が独立した閉気孔となり、網目状に連なることが容易でなくなる。また、30μmを超えると気孔率が大きくなる傾向があるとともに、上端面の開気孔24(図2参照)によって生じる起伏が大きくなるため、該起伏を埋没するべくカソード側電極16の厚みを大きくする必要が生じる。

【0051】

多孔質体としての金属基板12は、例えば、いわゆる焼結金属から構成することができる。なお、金属としては、耐酸化性に優れ且つ融点が高いものを選定することが好ましい。具体的には、ステンレス鋼の1種であるSUS430やSUS316、ニッケル基合金の1種であるハステロイXが挙げられる。

【0052】

金属基板12が多孔質体であるため、図2に示すように、カソード側電極16に臨む側の端面(上端面)には開気孔24が存在する。この開気孔24により、上端面に起伏が形成される。すなわち、金属基板12の上端面は平坦ではなく、その面粗度は大きい。

【0053】

そこで、本実施の形態においては、カソード側電極16を第1層16a、第2層16bの2層で形成するとともに、前記第1層16aにより、金属基板12の上端面の起伏を埋没して可及的に平坦化する。すなわち、第1層16aは、平坦化層として機能する。

【0054】

第1層16aの厚みは、開気孔24の開口径が概ね20〜30μmの範囲内であるため、およそ20〜100μm程度に設定される。このように、開気孔24の開口径に応じて第1層16aの厚みを設定することにより、電解質・電極接合体14が厚くなることを回避することができる。換言すれば、第1層16aを設けることに伴って電解質・電極接合体14、ひいてはMSC10が大型化することはない。

【0055】

なお、第1層16aの厚みは、図2に示すように、金属基板12の上端面における比較的平坦な部位から、第1層16aにおける第2層16bに臨む側の端面までの距離D1として定義される。

【0056】

金属基板12の上端面で開口した開気孔24の深さは開口径に比して小さく、しかも、第1層16aの厚みが開気孔24の開口径に比して大きいので、第1層16aは、金属基板12の上端面で開口した開気孔24を充填して該上端面上に積層される。これにより、金属基板12の上端面の起伏が埋没されて平坦化される。

【0057】

そして、該第1層16aにおける第2層16bに臨む上端面は、金属基板12の上端面に比して面粗度が小さな面として形成されている。すなわち、この上端面には、金属基板12の上端面の起伏が転写されてはいるものの、その起伏による表面粗さは、金属基板12の上端面に比して小さい。第1層16aにつき、表面粗さパラメータの1つである中心線平均粗さを測定すると、概ね7〜15μmの範囲内である。

【0058】

第1層16a上に形成される第2層16bの厚みは、第1層16aの起伏を十分に埋没させ得、且つ上端面が平坦面に近似し得る程度に設定すればよく、例えば、5〜30μmの範囲内とすることができる。ここで、第2層16bの厚みは、第1層16aの上端面における比較的平坦な部位から、中間層18に臨む上端面までの距離D2として定義される。

【0059】

このことから諒解されるように、第2層16bにおける中間層18に臨む上端面は、第1層16aの上端面に比して面粗度が小さく、略平坦である。第2層16bにつき中心線平均粗さを測定すると、概ね3〜7μmの範囲内である。

【0060】

以上の第1層16a、第2層16bは、金属基板12を介して供給された酸化剤ガス中の酸素から酸化物イオンを生成し得る材料からなる。そのような材料の具体的な好適例としては、La−Co−O系ペロブスカイト型酸化物、La−Sr−Co−O(LSC)系ペロブスカイト型酸化物、La−Sr−Co−Fe−O(LSCF)系ペロブスカイト型酸化物、Ba−Sr−Co−Fe−O系ペロブスカイト型酸化物の群中から選択されるいずれか1種や、これらのペロブスカイト型酸化物中の1種に対して酸化物イオン伝導体を混合した混合物等を挙げることができる。なお、酸化物イオン伝導体としては、Sm2O3ドープCeO2(SDC)、Y2O3ドープCeO2(YDC)、Gd2O3ドープCeO2(GDC)、La2O3ドープCeO2(LDC)等のセリア系酸化物が例示される。

【0061】

第1層16a及び第2層16bは、後述するように、収縮率が互いに相違するテープ状成形体から形成することができる。又は、テープ状成形体から第1層16aを得た後、ペーストをスクリーン印刷にて第1層16a上に塗布し、これに対して焼成処理を施すことで第2層16bを得るようにしてもよい。

【0062】

このように構成される第1層16a、第2層16bを具備するカソード側電極16上に固体電解質20を直接積層してもよいが、カソード側電極16と固体電解質20との間で相互拡散が生じると、高抵抗の反応生成物層が形成されてしまう。このような不具合を回避するべく、本実施の形態においては、カソード側電極16と固体電解質20との間に、拡散防止層として機能する中間層18を介装している。

【0063】

このような機能を営む中間層18の材料の好適な具体例としては、上記したようなセリア系酸化物、すなわち、SDC、YDC、GDC、LDC等が挙げられる。なお、中間層18を拡散防止層として機能させるには、0.1〜2μm程度の厚みで十分である。

【0064】

中間層18の厚みが比較的小さいため、該中間層18の上端面の形状は、直下の第2層16bの上端面の形状に倣う。上記したように、第2層16bの上端面が略平坦であるので、中間層18の上端面も略平坦となる。

【0065】

中間層18上に形成される固体電解質20は、カソード側電極16で生成した酸化物イオン(O2−)をアノード側電極22に伝導する役割を担う。従って、固体電解質20の材質としては、酸化物イオンを伝導させることが可能であるもの、例えば、イットリア安定化ジルコニア(YSZ)やスカンジア安定化ジルコニア(SSZ)等が例示されるが、アパタイト型複合酸化物が一層好ましい。この場合、c軸方向を厚み方向(図1における矢印C方向)に揃えることで、優れた酸化物イオン伝導性が発現するからである。

【0066】

アパタイト型複合酸化物につき、その組成がLaXSi6O1.5X+12(8≦X≦10、以下同じ)で表されるランタンとシリコンとの複合酸化物を例示して詳述する。

【0067】

LaXSi6O1.5X+12の単位格子の構造を、視点をc軸方向として図3に示す。この単位格子30は、6個のSiO4四面体32と、2aサイトを占有するO2−34と、4fサイト又は6hサイトをそれぞれ占有するLa3+36a、36bとを含むアパタイト型構造である。なお、SiO4四面体32におけるSi4+及びO2−は図示していない。

【0068】

この単位格子30は、六方晶系に属する。すなわち、図3において、単位格子30のa軸方向の辺ABとc軸方向の辺BFとが互いに交わる角度α、b軸方向の辺BCと辺BFとが互いに交わる角度β、辺ABと辺BCとが交わる角度γは、それぞれ、90°、90°、120゜である。そして、辺ABと辺BCとは互いに長さが等しく、且つこれら辺AB、BCの長さは辺BFと異なる。

【0069】

このようなアパタイト型構造であるLaXSi6O1.5X+12が酸化物イオン伝導体となる理由は、2aサイトを占有するO2−34がSiO4四面体32又はLa3+36aとの結合に関与していないためであると考えられる。O2−34に作用する力は強力ではなく、従って、O2−34は2aサイトに束縛されることなくc軸方向に沿って比較的自由に移動することができるからである。

【0070】

すなわち、この単位格子においては、酸化物イオンは、c軸方向、換言すれば、[001]方向に沿って移動する。このため、酸化物イオン伝導度は、c軸に沿う方向で大きくなり、a軸やb軸に沿う方向では小さくなる。換言すれば、酸化物イオン伝導に異方性が生じる。

【0071】

従って、図1に矢印Cとして示すように、c軸方向を固体電解質20の厚み方向に合致させると、カソード側電極16及びアノード側電極22は、固体電解質20において酸化物イオン伝導度が最も高くなる方向に対して垂直に配設されることになる、従って、酸化物イオンは、カソード側電極16からアノード側電極22に向かって速やかに移動することができる。

【0072】

最も好ましい組成は、La9.33Si6O26である。この場合、c軸に沿う酸化物イオン伝導が最大値を示すからである。

【0073】

アパタイト型複合酸化物は、単結晶であってもよいし、各結晶粒のc軸方向が矢印C方向に向くように配向された多結晶体であってもよい。単結晶は、例えば、チョクラルスキー法等の公知の単結晶製造方法によって得ることができる。一方、多結晶体は、アトミックレイヤデポジションやスパッタリングによって得ることができる。又は、アパタイト型複合酸化物の粉末を溶媒に添加してスラリーとした後、10T(テスラ)程度の強磁場の存在下で該スラリーを固化させた成形体とし、さらに、該成形体を焼結することによっても、各結晶粒のc軸方向が矢印C方向に向くように配向された多結晶体が得られる。

【0074】

このような機能を営む固体電解質20の直下に位置する中間層18の上端面は、略平坦である。従って、固体電解質20の下端部に、中間層18の起伏を埋没するような代部分を設ける必要がない。すなわち、固体電解質20の厚みを十分に小さくすることができる。

【0075】

また、固体電解質20の厚みが小さい場合であっても、固体電解質20は、全体にわたって略同等の厚みとなる。上記したように、第2層16b及び中間層18の上端面が略平坦であるからである。このため、固体電解質20に起伏が生じたり、該起伏に応力が集中してクラックが発生することを回避することができる。

【0076】

固体電解質20の厚みは、例えば、50〜500nmの範囲内とすることができる。このように、一般的なMSCでは固体電解質の厚みが10μmを超えるのに対し、本実施の形態においては、固体電解質20の厚みは最大でも500nmである。

【0077】

固体電解質20の厚みを上記のように小さく設定することにより、MSC10全体の内部抵抗を小さくすることができる。換言すれば、IR損が小さなMSC10が得られる。

【0078】

固体電解質20上に積層されるアノード側電極22の材料としては、固体酸化物形燃料電池において一般的に採用されているものを選定すればよい。その代表的なものとしては、Ni−YSZサーメットやNi−SSZサーメット等が挙げられる。又は、Niとイットリウムドープセリア(YDC)とのサーメット、Niとサマリウムドープセリア(SDC)とのサーメット、Niとガドリニウムドープセリア(GDC)とのサーメット等であってもよい。

【0079】

アノード側電極22の厚みは、特に限定されるものではないが、0.1〜30μm程度に設定することができる。

【0080】

以上のように、本実施の形態に係るMSC10では、電解質・電極接合体14を構成するカソード側電極16、中間層18、固体電解質20及びアノード側電極22の厚みを小さくすることができる。従って、電解質・電極接合体14のIR損を小さくすることができるとともに、燃料電池の運転時における酸化・還元に伴う膨張・収縮によって割れが発生することを回避することができる。

【0081】

しかも、本実施の形態によれば、上記したように固体電解質20にクラックが発生することが回避される。その上、カソード側電極16とアノード側電極22との間で短絡が発生する懸念も払拭される。

【0082】

このMSC10は、以下のようにして製造することができる。

【0083】

はじめに、金属基板12を準備する。なお、気孔率が20〜50%であり且つ気孔の2次元開口径が20〜30μmである焼結金属からなる基板は、例えば、SUS430、SUS316又はハステロイXからなるものが市販されており、容易に入手可能である。なお、SUS430、SUS316及びハステロイXの30〜700℃における熱膨張係数は、それぞれ、12.4ppm/K、20.0ppm/K、15.8ppm/Kである。

【0084】

その一方で、カソード側電極16の第1層16a、第2層16bとなる出発原料、例えば、LSC等のペロブスカイト型酸化物の粒子を溶媒に添加することでスラリーをそれぞれ調製する。酸化物イオン伝導体(SDC等)を含むカソード側電極16を得る場合には、ペロブスカイト型酸化物の粒子に併せ、SDC等の粒子を添加すればよい。

【0085】

各溶媒には、有機バインダをさらに添加する。ここで、有機バインダの添加量は、第1層16aとなるスラリーの方を少なくする。例えば、第1層16aとなるスラリーにおいては有機バインダを30体積%とするとともに、第2層16bとなるスラリーにおいては有機バインダを40体積%とする。

【0086】

そして、各々のスラリーを、ドクターブレード法や押出し成形法、ロール塗工法等によってテープ状成形体とする。その後、金属基板12の一端面上に、第1層16aとなるテープ状成形体(有機バインダの添加量が少ない方)、第2層16bとなるテープ状成形体(有機バインダの添加量が多い方)をこの順序で積層する。

【0087】

さらに、ホットプレス等によって各層を熱圧着することにより、金属基板12、第1層16a及び第2層16bがこの順序で積層されるともに、金属基板12の上端面の起伏が第1層16aによって埋没され、且つ第1層16aの上端面の起伏が第2層16bによって埋没された積層物44(図4参照)が得られる。

【0088】

第1層16a及び第2層16bは、熱圧着に際して有機バインダの一部が気化することに伴って熱収縮を起こす。第1層16aは、有機バインダの添加量が少ないため、第2層16bに比して熱収縮量が小さい。従って、第2層16bの熱収縮に伴って発生する収縮応力が、第1層16aによって緩和される。その結果、第2層16bにクラックが発生することが回避される。

【0089】

一方、第2層16bは、有機バインダの添加量が多いため、第1層16aに対して強固に接合する。換言すれば、剥離が生じ難い。

【0090】

以上のような理由から、上端面が略平坦であり、且つクラックが発生することが回避され、しかも、金属基板12から剥離し難いカソード側電極16を得ることができる。

【0091】

中間層18を形成する前に前記積層体に対して脱脂処理を行い、残留した有機バインダを除去することが好ましい。脱脂処理は、例えば、第1層16a及び第2層16bを金属基板12ごと600℃程度に加熱し、およそ2時間の保持を行えばよい。なお、この温度では、第1層16a及び第2層16bに含まれるペロブスカイト型酸化物の粒子や、セリア系酸化物の粒子が焼結することはない。

【0092】

その後、第1層16a及び第2層16bに含まれるペロブスカイト型酸化物の粒子や、セリア系酸化物の粒子を焼結させる。この際には、図4に示すように、赤外線ランプ40を有する赤外線加熱炉42(製造装置)を使用して急速加熱を行う。

【0093】

この赤外線加熱炉42につき若干説明する。該赤外線加熱炉42の内部では、円環状に配設された複数個の赤外線ランプ40により、金属基板12とカソード側電極16(第1層16a及び第2層16b)との積層物44が囲繞されている。

【0094】

ここで、前記積層物44は、金属基板12が下方となるようにして、台座46上の遮熱板48に載置されている。台座46は、好適には石英からなる。また、該台座46の内部には熱電対50が配置されており、赤外線加熱炉42の内部の温度は、この熱電対50によって測定される。

【0095】

遮熱板48は、図4における下方の赤外線ランプ40からの熱を遮蔽するためのものである。このような役割を果たすべく、遮熱板48としては、熱伝導度が低い物質からなるもの、例えば、セラミックスからなるものが選定される。セラミックスの具体例としては、コーディエライトやムライト、ジルコニア、アルミナ、炭化ケイ素等が例示される。

【0096】

すなわち、この遮熱板48によって、金属基板12におけるカソード側電極16が熱圧着されていない下端面が加熱されることが抑制される。このため、カソード側電極16は、その上端面側のみ、金属基板12の上端面ごと選択的に加熱される。

【0097】

赤外線ランプ40による加熱では、室温から所定の温度に到達するまでの昇温速度を大きくすることができる。本実施の形態においては、昇温速度を15〜100℃/秒の範囲内とする。このように比較的急激な昇温を行ったとしても、カソード側電極16と金属基板12との熱膨張係数同士の差が小さいので、テープ状成形体から形成されるカソード側電極16が、金属基板12の熱膨張係数との不整合に起因して金属基板12から剥離することを回避することができる。

【0098】

加熱の最中、第1層16a及び第2層16bは、電極成分であるペロブスカイト型酸化物やセリア系酸化物が焼結することに伴って若干収縮した後、熱膨張を起こす。一方、金属基板12は、該金属基板12に赤外線ランプ40からの熱が伝達されることが遮熱板48によって防止されているため、さほどは熱膨張を起こさず、熱による反りや変形を起こし難い。このことと、上記したようにカソード側電極16と金属基板12の熱膨張係数が整合されていることとが相俟って、カソード側電極16が金属基板12から剥離することが回避される。従って、金属基板12とカソード側電極16との間に良好な接合強度が確保される。また、金属基板12に到達する熱量が少ないため、該金属基板12が酸化することを回避することもできる。

【0099】

ここで、昇温速度が15℃/秒未満では、所定の温度に到達するに至るまでの昇温時間が長くなるので、金属基板12が酸化したり、反りや変形が生じたりする懸念がある。一方、100℃/秒を超えると、ペーストに昇温ムラが発生し易くなることがあるとともに、カソード側電極16と金属基板12との熱膨張量が相違するためにカソード側電極16が金属基板12から剥離する懸念がある。好適な昇温速度は、例えば、50℃/秒である。

【0100】

また、到達温度が過度に低いと、第1層16a及び第2層16bの電極成分の焼結が十分でなくなる。一方、過度に高いと金属基板12が溶融してしまう。以上の不都合を回避するべく、到達温度は、700℃〜金属基板12の融点未満の範囲とする。金属基板12が上記したようなステンレス鋼等からなる場合、到達温度は、例えば、700〜1300℃、一層好適には1000℃に設定することができる。

【0101】

例えば、室温から1000℃まで50℃/秒で昇温する場合、約20秒で1000℃に到達する。その後の保持は、40秒〜30分の範囲内であっても、電気炉にて1000℃で2時間保持した場合と略同等に焼結したカソード側電極16が得られる。

【0102】

このように、本実施の形態によれば、所定の焼結温度まで到達する時間や、焼結温度での保持時間を著しく短くすることができる。このため、反りが発生することが回避される。また、金属基板12の元素がカソード側電極16に拡散することや、その逆に、カソード側電極16の元素が金属基板12に拡散することも回避することができる。

【0103】

そして、上記の加熱により、第1層16aが金属基板12の上端面に焼き付けられ且つ第2層16bが第1層16aの上端面に焼き付けられるとともに、第1層16a及び第2層16b中の電極成分の焼結が進行する。その結果、厚みが25〜130μm程度のカソード側電極16が形成される。

【0104】

以上の作業が終了した後、赤外線加熱炉42から積層物44を取り出す。そして、次に、カソード側電極16の上端面に中間層18を形成する。

【0105】

中間層18は、カソード側電極16と同様にスラリーを用いるドクターブレード法等によってテープ状成形体として形成したり、又は、ペーストを用いてのスクリーン印刷で形成したりするようにしてもよいが、スパッタリングを採用することが好ましい。この場合、積層物44を加熱する必要がないので、中間層18を形成する過程でカソード側電極16が金属基板12から剥離することを回避することができるからである。

【0106】

スパッタリングによって中間層18を形成する場合、中間層18の構成物質からなるターゲットを用いる。このターゲットは、例えば、SDCやGDC等の粉末をプレス成形によって圧粉することで得ることができる。

【0107】

次に、真空チャンバ内でターゲットに負の電圧を印加することでグロー放電を発生させるとともに、不活性ガス原子をイオン化してこのイオンを高速で前記ターゲットの表面に衝突させる。これによりターゲットを構成する材料の粒子がスパッタされ、積層物44に付着する。その結果として、カソード側電極16の上端面に中間層18が成膜される。

【0108】

スパッタリングには、厚みが10μmに満たない薄膜を緻密なものとして得られる利点がある。すなわち、スパッタリングを行うことにより、厚みが0.1〜2μm程度の緻密な中間層18を容易に形成することができる。

【0109】

以上のようにして中間層18を形成した後、該中間層18上に固体電解質20を形成する。

【0110】

LaXSi6O1.5X+12等のアパタイト型複合酸化物の単結晶を固体電解質20とする場合、この単結晶を別途作製する。例えば、特開平11−130595号公報に記載された方法を採用することにより、結晶成長方向がc軸方向に配向した単結晶が得られる。

【0111】

次に、このアパタイト型複合酸化物の単結晶をカソード側電極16の上端面側に接合する。この接合に際しては、例えば、接合面をプラズマ照射する常温接合や加熱による拡散接合、又は電圧を印加する陽極接合等を行えばよい。

【0112】

次に、前記単結晶を所定の厚み、例えば、10μm〜50μmとなるまで研磨を行う。これにより、アパタイト型複合酸化物の単結晶からなり、しかも、c軸方向が積層方向(厚み方向)に一致した固体電解質20が得られる。

【0113】

アパタイト型複合酸化物の多結晶体を固体電解質20とする場合には、各結晶粒のc軸方向を、積層方向(厚み方向)に一致するように配向させる。このような多結晶体は、例えば、アトミックレイヤデポジション(ALD)やイオンプレーティング、スパッタリング、パルスレーザデポジション(PLD)によって得られる。この場合、成膜条件を制御することにより、上記したように厚みが50〜500nmと極めて小さな固体電解質20を容易に形成することができる。なお、アトミックレイヤデポジションによれば、アパタイト型複合酸化物の単結晶からなり且つ厚みが50〜500nmである固体電解質20を得ることも可能である。

【0114】

しかも、この場合、固体電解質20を形成する過程で比較的低温で成膜を行うことができる。従って、中間層18やカソード側電極16が剥離することを回避することができる。

【0115】

又は、アパタイト型複合酸化物の粉末を溶媒に添加してスラリーとした後、10T(テスラ)程度の強磁場の存在下で該スラリーを固化させた成形体とし、さらに、該成形体を焼結するようにしてもよい。

【0116】

次に、この固体電解質20上に、アノード側電極22を形成する。

【0117】

アノード側電極22も、スクリーン印刷、ドクターブレード法又はイオンプレーティングによって形成することが可能であるが、スパッタリングを採用することもできる。この場合においても積層物44を加熱する必要がないので、カソード側電極16、中間層18及び固体電解質20が剥離することを回避することができる。

【0118】

スパッタリングを行う場合、アノード側電極22の構成物質、例えば、NiやYSZからなるターゲットに対してアルゴンイオン等を衝突させる。これによりターゲットからスパッタされた元素を、その厚みが0.1〜1μm程度となるまで中間層18の上端面に堆積させる。なお、イオンプレーティングを行う場合、厚みが0.2〜8μm程度となるまで堆積させればよく、スクリーン印刷を行う場合、厚みを8〜30μm程度として塗布するようにすればよい。

【0119】

アノード側電極22は、化学的気相成長(CVD)法によって形成することもできる。この場合、厚みが2〜8μm程度となるまで堆積させればよい。

【0120】

以上のようにしてアノード側電極22が形成されることにより、電解質・電極接合体14が得られるに至る。

【0121】

なお、第2層16bは、スクリーン印刷によって形成するようにしてもよい。この場合、LSC等のペロブスカイト型酸化物の粒子、必要に応じては酸化物イオン伝導体の粒子を含むペーストを調製し、これを用いればよい。

【0122】

ペーストは、容易に流動する。従って、第1層16a上に塗布されたペーストは、第1層16aの上端面の起伏を埋没し、これにより、第1層16aの上端面を平坦化する。また、スクリーン印刷を行った場合、ペーストの上端面が比較的平坦となる。上記したように、ペーストは容易に流動するからである。このため、ペーストの上端面に第1層16aの起伏が転写されることはほとんどない。

【0123】

次に、必要に応じて脱バインダ処理を行う。この際には、大気雰囲気下で約600℃、2時間程度の保持を行えばよい。これによりペースト中の溶媒が揮発し、固相としての第2層16bが得られる。なお、この時点では、ペースト中に含まれる電極成分の焼結は進行しない。

【0124】

以降は上記と同様に、例えば、図4に示す赤外線加熱炉42を使用して第1層16a及び第2層16bを焼結させればよい。

【0125】

本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲で種々の変形が可能である。

【0126】

例えば、赤外線加熱炉42を用いて加熱を行う際、金属基板12の下端面側の赤外線ランプ40を消灯することにより、遮熱板48を用いることなくペーストを選択的に加熱するようにしてもよい。このことから諒解されるように、遮熱板48を用いることは必須ではない。

【0127】

また、金属基板12上に形成する電極はアノード側電極22であってもよい。この場合、カソード側電極16を最上層として形成すればよい。

【0128】

いずれにおいても、アノード側電極22と固体電解質20との間に中間層を介装するようにしてもよい。その一方で、カソード側電極16と固体電解質20との間の中間層18を省くようにしてもよい。

【符号の説明】

【0129】

10…金属支持型電解質・電極接合体 12…金属基板

14…電解質・電極接合体 16…カソード側電極

16a…第1層 16b…第2層

18…中間層 20…固体電解質

22…アノード側電極 24…開気孔

30…単位格子 32…SiO4四面体

34…酸化物イオン(O2−)

36a、36b…ランタンイオン(La3+)

40…赤外線ランプ 42…赤外線加熱炉

44…積層物 48…遮熱板

【特許請求の範囲】

【請求項1】

金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体であって、

前記金属基板は、前記第1電極側に臨む端面に開気孔が存在する多孔質体からなり、

前記第1電極は、前記金属基板に臨む第1層と、前記電解質に臨む第2層とを有し、

前記第1層が前記金属基板の前記開気孔を充填するとともに、前記第2層が前記第1層の上端面に存在する起伏を覆い、且つ前記第2層の前記電解質に臨む上端面の表面粗さが前記第1層の上端面に比して小さいことを特徴とする金属支持型電解質・電極接合体。

【請求項2】

請求項1記載の接合体において、前記第1層の厚みが20〜100μm、表面粗さパラメータである中心線平均粗さ(Ra)が7〜15μmであり、且つ前記第2層の厚みが5〜30μm、中心線平均粗さ(Ra)が3〜7μmであることを特徴とする金属支持型電解質・電極接合体。

【請求項3】

請求項1又は2記載の接合体において、前記電解質の厚みが50〜500nmであることを特徴とする金属支持型電解質・電極接合体。

【請求項4】

請求項1〜3のいずれか1項に記載の接合体において、前記金属基板の気孔率が20〜50%であり、該金属基板に含まれる気孔の2次元開口径が20〜30μmであることを特徴とする金属支持型電解質・電極接合体。

【請求項5】

請求項1〜4のいずれか1項に記載の接合体において、前記第1電極がカソード側電極であることを特徴とする金属支持型電解質・電極接合体。

【請求項6】

請求項1〜5のいずれか1項に記載の接合体において、前記電解質が、そのc軸方向が厚み方向に配向したアパタイト型複合酸化物の単結晶、又は各結晶粒のc軸方向が厚み方向に配向したアパタイト型複合酸化物の多結晶体からなることを特徴とする金属支持型電解質・電極接合体。

【請求項7】

請求項1〜6のいずれか1項に記載の接合体において、前記第1電極と前記電解質との間、又は前記電解質と前記第2電極との間の少なくともいずれか一方に、中間層が介装されていることを特徴とする金属支持型電解質・電極接合体。

【請求項8】

金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体を得る金属支持型電解質・電極接合体の製造方法であって、

多孔質体からなる金属基板における開気孔が形成された一端面に、前記開気孔を充填するとともに、第1層をなすテープ状成形体を積層する工程と、

前記第1層上に、該第1層の上端面に存在する起伏を覆い、且つ表面粗さが前記第1層の上端面に比して小さい上端面を有する第2層を積層し、前記第1層及び前記第2層からなる第1電極を得る工程と、

前記第1電極の前記第2層上に、直接又は間接的に電解質を形成する工程と、

前記電解質上に、直接又は間接的に第2電極を形成する工程と、

を有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項9】

請求項8記載の製造方法において、前記電解質として厚みが50〜500nmであるものを形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項10】

請求項8又は9記載の製造方法において、前記金属基板として、気孔率が20〜50%であり、且つ該金属基板に含まれる気孔の2次元開口径が20〜30μmであるものを用いることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項11】

請求項8〜10のいずれか1項に記載の製造方法において、前記第1層をなす前記テープ状成形体を前記金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃まで昇温した後、40秒〜30分間保持することで焼結させるとともに、前記昇温及び前記焼結の際に前記テープ状成形体を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項12】

請求項11記載の製造方法において、前記金属基板の前記第1層が積層されていない他端面側に遮熱板を配設することで、前記第1層を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項13】

請求項8〜12のいずれか1項に記載の製造方法において、前記電解質を、そのc軸方向が厚み方向に配向したアパタイト型複合酸化物の単結晶、又は各結晶粒のc軸方向が厚み方向に配向したアパタイト型複合酸化物の多結晶体で形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項14】

請求項8〜13のいずれか1項に記載の製造方法において、前記電解質をアトミックレイヤデポジション、イオンプレーティング、スパッタリング、パルスレーザデポジションのいずれかによって形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項15】

請求項8〜14記載の製造方法において、前記電解質の上方に形成する前記第2電極をスパッタリングによって得ることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項16】

請求項8〜15のいずれか1項に記載の製造方法において、前記第1電極と前記電解質との間、又は前記電解質と前記第2電極との間の少なくともいずれか一方に中間層を形成する工程をさらに有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項17】

請求項8〜16のいずれか1項に記載の製造方法において、前記第2層を、前記第1層に比して熱収縮率が大きいテープ状成形体として前記第1層上に積層することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項18】

請求項8〜16のいずれか1項に記載の製造方法において、前記第2層をスクリーン印刷によって前記第1層上に積層することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項1】

金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体であって、

前記金属基板は、前記第1電極側に臨む端面に開気孔が存在する多孔質体からなり、

前記第1電極は、前記金属基板に臨む第1層と、前記電解質に臨む第2層とを有し、

前記第1層が前記金属基板の前記開気孔を充填するとともに、前記第2層が前記第1層の上端面に存在する起伏を覆い、且つ前記第2層の前記電解質に臨む上端面の表面粗さが前記第1層の上端面に比して小さいことを特徴とする金属支持型電解質・電極接合体。

【請求項2】

請求項1記載の接合体において、前記第1層の厚みが20〜100μm、表面粗さパラメータである中心線平均粗さ(Ra)が7〜15μmであり、且つ前記第2層の厚みが5〜30μm、中心線平均粗さ(Ra)が3〜7μmであることを特徴とする金属支持型電解質・電極接合体。

【請求項3】

請求項1又は2記載の接合体において、前記電解質の厚みが50〜500nmであることを特徴とする金属支持型電解質・電極接合体。

【請求項4】

請求項1〜3のいずれか1項に記載の接合体において、前記金属基板の気孔率が20〜50%であり、該金属基板に含まれる気孔の2次元開口径が20〜30μmであることを特徴とする金属支持型電解質・電極接合体。

【請求項5】

請求項1〜4のいずれか1項に記載の接合体において、前記第1電極がカソード側電極であることを特徴とする金属支持型電解質・電極接合体。

【請求項6】

請求項1〜5のいずれか1項に記載の接合体において、前記電解質が、そのc軸方向が厚み方向に配向したアパタイト型複合酸化物の単結晶、又は各結晶粒のc軸方向が厚み方向に配向したアパタイト型複合酸化物の多結晶体からなることを特徴とする金属支持型電解質・電極接合体。

【請求項7】

請求項1〜6のいずれか1項に記載の接合体において、前記第1電極と前記電解質との間、又は前記電解質と前記第2電極との間の少なくともいずれか一方に、中間層が介装されていることを特徴とする金属支持型電解質・電極接合体。

【請求項8】

金属基板上に、少なくとも、アノード側電極又はカソード側電極のいずれか一方として機能する第1電極と、電解質と、カソード側電極又はアノード側電極の残余の一方として機能する第2電極とが積層され、且つ前記電解質が前記第1電極と前記第2電極の間に存在する金属支持型電解質・電極接合体を得る金属支持型電解質・電極接合体の製造方法であって、

多孔質体からなる金属基板における開気孔が形成された一端面に、前記開気孔を充填するとともに、第1層をなすテープ状成形体を積層する工程と、

前記第1層上に、該第1層の上端面に存在する起伏を覆い、且つ表面粗さが前記第1層の上端面に比して小さい上端面を有する第2層を積層し、前記第1層及び前記第2層からなる第1電極を得る工程と、

前記第1電極の前記第2層上に、直接又は間接的に電解質を形成する工程と、

前記電解質上に、直接又は間接的に第2電極を形成する工程と、

を有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項9】

請求項8記載の製造方法において、前記電解質として厚みが50〜500nmであるものを形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項10】

請求項8又は9記載の製造方法において、前記金属基板として、気孔率が20〜50%であり、且つ該金属基板に含まれる気孔の2次元開口径が20〜30μmであるものを用いることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項11】

請求項8〜10のいずれか1項に記載の製造方法において、前記第1層をなす前記テープ状成形体を前記金属基板ごと加熱手段に収容し、15〜100℃/秒の昇温速度で少なくとも700℃まで昇温した後、40秒〜30分間保持することで焼結させるとともに、前記昇温及び前記焼結の際に前記テープ状成形体を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項12】

請求項11記載の製造方法において、前記金属基板の前記第1層が積層されていない他端面側に遮熱板を配設することで、前記第1層を選択的に加熱することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項13】

請求項8〜12のいずれか1項に記載の製造方法において、前記電解質を、そのc軸方向が厚み方向に配向したアパタイト型複合酸化物の単結晶、又は各結晶粒のc軸方向が厚み方向に配向したアパタイト型複合酸化物の多結晶体で形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項14】

請求項8〜13のいずれか1項に記載の製造方法において、前記電解質をアトミックレイヤデポジション、イオンプレーティング、スパッタリング、パルスレーザデポジションのいずれかによって形成することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項15】

請求項8〜14記載の製造方法において、前記電解質の上方に形成する前記第2電極をスパッタリングによって得ることを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項16】

請求項8〜15のいずれか1項に記載の製造方法において、前記第1電極と前記電解質との間、又は前記電解質と前記第2電極との間の少なくともいずれか一方に中間層を形成する工程をさらに有することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項17】

請求項8〜16のいずれか1項に記載の製造方法において、前記第2層を、前記第1層に比して熱収縮率が大きいテープ状成形体として前記第1層上に積層することを特徴とする金属支持型電解質・電極接合体の製造方法。

【請求項18】

請求項8〜16のいずれか1項に記載の製造方法において、前記第2層をスクリーン印刷によって前記第1層上に積層することを特徴とする金属支持型電解質・電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−65518(P2013−65518A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204626(P2011−204626)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]