金属材料の破壊靭性値測定方法

【課題】金属材料から切り出した微小なサンプルを用いて正確に破壊靱性値を測定する

【解決手段】

金属材料の破壊靭性値を測定する方法であって、測定対象の金属材料から微小平板を切り出し、この微小平板の中央部にスリット7を形成させた後、スリット7の両端に疲労き裂9を形成させたものを試験片とし、この試験片の端部を固定した状態で、その中央部に球圧子を介して荷重を負荷し、荷重および変位を検出し、試験開始から不安定破壊発生までのひずみエネルギーから破壊靭性値を求めることを特徴とする金属材料の破壊靭性値測定方法。

【解決手段】

金属材料の破壊靭性値を測定する方法であって、測定対象の金属材料から微小平板を切り出し、この微小平板の中央部にスリット7を形成させた後、スリット7の両端に疲労き裂9を形成させたものを試験片とし、この試験片の端部を固定した状態で、その中央部に球圧子を介して荷重を負荷し、荷重および変位を検出し、試験開始から不安定破壊発生までのひずみエネルギーから破壊靭性値を求めることを特徴とする金属材料の破壊靭性値測定方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属材料の破壊靭性値を測定する方法に係り、特に、火力発電用蒸気タービンなどの高温で長時間使用される部材の余寿命を診断する方法として有用な金属材料の破壊靭性値(き裂の進展抵抗値)を測定する方法に関する。

【背景技術】

【0002】

破壊靱性値を測定するには、疲労予き裂を付与したCT試験片を用いて、その荷重および変形曲線からき裂発生までに要する破壊エネルギーを求め、この破壊エネルギーから「Kc」または「Jc」と呼ばれる物性値を求めるのが一般的である。しかし、この測定方法では、用いられるCT試験片のサイズが大きいため、被測定物から小さな試験片しか取れない場合は評価ができないという欠点がある。

【0003】

このため、小さな試験片によって破壊靱性値を求める方法が種々検討されており、その一つとしてスモールパンチ試験が知られている(日本原子力研究所JAERI−M88−172。以下、この試験を「SP試験」と呼ぶ。)。SP試験法は、原子力分野で中性子照射脆化を評価するために開発された方法であり、タービン材料の靱性劣化、火力設備配管材の劣化などの評価に用いられる。SP試験法については、例えば、非特許文献1に詳しく説明されている。

【0004】

図5は、SP試験法の概要を示す模式図であり、図6は、任意の材料についてのSP試験法における荷重および試験片の変位の関係をプロットした図であり、図7は、任意の材料についてのSPエネルギーおよび試験温度の関係をプロットした図である。

【0005】

図5に示すように、SP試験法においては、試験片1(10mm角、0.5mm厚さ程度の試験片)を上部ダイ2および下部ダイ3で固定し、その中央部に球圧子4を介して荷重Pを負荷し、そのときの荷重および試験片の変位を測定する。このとき、荷重と変位との間には、図6に示すような関係がある。図6において、破壊までの荷重−変位曲線から破壊エネルギー(SPエネルギー)を求め、これを試験温度との関係で整理すると、図7に示す関係がある。

【0006】

靭性を評価する具体的な方法としては下記のようなものが挙げられる。

【0007】

(1)図7に示されるSPエネルギー−試験温度の関係において、SPエネルギーが大きく減少する温度(SP遷移温度)を求め、これとシャルピー遷移温度との関係から被試験材の破壊靭性値を評価する方法。

【0008】

(2)図7に示されるSPエネルギー−試験温度の関係において、SPエネルギーの最小値を求め、これとシャルピー遷移温度との関係から被試験材の破壊靭性値を評価する方法。

【0009】

(3)下記式により破断時のひずみεqfを求め、これとJcとの相関から、被試験材の破壊靭性値を評価する方法。

εqf=ln(t0/t*)=β(δ*/t0)2

【0010】

ただし、式中の各記号の意味は下記の通りである。

t0:試験片の初期厚さ

t*:破壊した試験片の最小厚さ

δ*:最大荷重を超えて荷重が急減するときの変位

β:実験的に求めた材料により異なる係数

=0.09 (フェライト鋼)

=0.43 (オーステナイト鋼)

【0011】

【非特許文献1】村山 勝明、外3名、微小パンチ(SP)試験による脆化診断技術の開発、火力原子力発電Vol.401、51〜57頁、1990年2月、社団法人火力原子力発電技術協会

【発明の開示】

【発明が解決しようとする課題】

【0012】

上記の(1)および(2)に示す評価方法は、いずれも破壊靱性値とある程度の相関のある値を用いる方法であるが、測定精度の点で問題が残る。しかも、これらの方法では、火力設備で必要になるような、ある特定の使用温度における靱性値を求めることは不可能である。

【0013】

上記の(3)に示す評価方法においては得られる破断時のひずみεqfは、破壊靱性値と一対一に相関のある量ではないため、この方法においても、測定精度が低いという問題がある。

【0014】

これらの方法よりさらに進んだ靱性評価法として、米国電力研究所(EPRI)が提唱する評価方法がある。この方法では、SP試験時の破壊部における破壊時の局所ひずみエネルギーE1を解析で求めるとともに、CT試験片の解析を行い、その局所ひずみエネルギーがE1になったときにCT試験片に負荷されている荷重からASTMに規定されている簡易評価式を用いて破壊靱性値を求める。

【0015】

しかし、この評価方法もき裂の無いSP試験片の破壊ひずみエネルギーを基に評価しているためき裂材の靱性評価とは隔たりがある。また、この方法では、き裂の発生を目視で観察し、き裂の発生荷重を求め、破壊発生時のひずみエネルギーを求めるため、目視観察が困難な、高温の破壊靱性値を得るのは困難である。

【0016】

本発明者らは、このような従来の手法に対してSP試験片の中央部に放電加工によるスリットを入れ、そのスリットの破壊力学パラメータから靱性を評価することを考えた。しかし、本発明者らの研究によって、放電加工によりSP試験片の中央部にスリットを形成させるだけでは、破壊靭性値を正確に評価できないことが判明した。これは、放電加工により形成させたスリットでは、き裂(すなわち、破壊)が発生するまでに塑性変形を伴い、不安定破壊発生に要するエネルギーと同程度またはそれ以上の大きなエネルギーが塑性変形のために消費されるからである。

【0017】

本発明は、従来の評価方法における問題を解決するためになされたものであり、正確な破壊靱性値を求めることができる金属材料の破壊靭性値測定方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、「金属材料の破壊靭性値を測定する方法であって、測定対象の金属材料から微小平板を切り出し、この微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させたものを試験片とし、この試験片の端部を固定した状態で、その中央部に球圧子を介して荷重を負荷し、荷重および試験片の変位を検出し、試験開始から不安定破壊発生までのひずみエネルギーから破壊靭性値を求めることを特徴とする金属材料の破壊靭性値測定方法」を要旨とする。

【0019】

なお、微小平板の中央部に形成させるスリットの幅bおよびスリットの長さlと球圧子の直径Dとの関係が0.04≦b/D≦0.13および0.15≦l/D≦0.65を満足し、且つスリットの両端に形成させる疲労き裂の長さが0.2〜2.0mmであることが望ましい。また、不安定破壊の発生は、電気的に検出するのが望ましく、試験開始から不安定破壊発生までのひずみエネルギーを有限要素法により求めるのがよい。さらに、試験開始から不安定破壊発生までのSPエネルギーをマスターカーブに当てはめることにより破壊靭性値を求めることが望ましい。

【発明の効果】

【0020】

本発明によれば、金属材料から切り出した微小なサンプルを用いて正確に破壊靱性値を測定することができるので、火力発電用蒸気タービン等の操業中に各部材の余寿命診断、特に脆化診断を正確に行うことができる。

【発明を実施するための最良の形態】

【0021】

本発明に係る金属材料の破壊靭性値測定方法においては、測定対象である金属材料から微小平板を切り出し、この微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させたものを試験片として用いる。

【0022】

これは、試験片の中央部に、単に放電加工などによりスリットを形成させるだけでは、試験中、破壊が発生するまでに塑性変形が生じ、この塑性変形に要するエネルギーは、不安定破壊発生に要するエネルギーと同程度またはそれ以上の大きなエネルギーであるため、破壊靭性値の測定を正確におこなうのが難しいからである。すなわち、微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させた試験片であれば、試験開始から破壊が発生するまでの間における塑性変形の影響を極限まで低減できるので、不安定破壊発生に要するエネルギーを正確に測定できるのである。

【0023】

なお、微小平板とは、金属材料で構成される使用部材から直接切り出せる程度の薄肉の平板を意味する。

【0024】

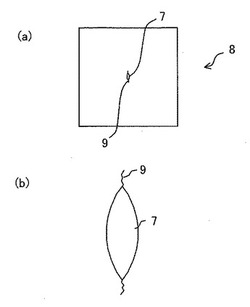

図1および図2は、本発明に係る金属材料の破壊靭性値測定方法に用いられる試験片の作製方法を説明する図であり、図1(a)は疲労き裂を形成させる前の状態を示す上面図、図1(b)はその側面図であり、図2(a)は疲労き裂を形成させた後の状態を示す上面図、図2(b)は試験片に形成させたスリットおよび疲労き裂の拡大図である。

【0025】

図1(a)および(b)に示すように、切り出された微小平板は、例えば、試験片となる平板部分と、つかみ部6とを形成させた後、放電加工により、スリット7を形成させる。そして、例えば、このようにして得られた平板5のつかみ部6を掴んだ状態で両端に繰り返し引っ張り荷重を負荷することにより、図2(a)および(b)に示すようなスリット7の両端に疲労き裂9を形成させて試験片8を得ることができる。

【0026】

試験片のサイズは、試験装置、被測定物のサイズ等との関係で決定すればよいので、特に制限はないが、例えば、一辺の長さが10mm程度の正方形で、厚さが0.5〜1.0mm程度のものを用いるのが一般的である。

【0027】

スリット幅が球圧子の直径との関係で狭すぎると、荷重負荷時にスリットの一部が閉じて、不安定破壊の発生に影響を及ぼすおそれがある。一方で、スリット幅が球圧子の直径との関係で広すぎると、SPエネルギーの弾性分が大きくなり試験評価精度に悪影響を及ぼすことがある。従って、スリットの幅は0.1〜0.3mmとするのが望ましい。

【0028】

スリット長さが球圧子の直径との関係で短すぎると、疲労き裂を導入するのに大きな荷重を要し、き裂先端に塑性変形が生じる場合がある。塑性変形が生じると、靭性値を正確に評価できないことがある。一方、スリット長さが球圧子の直径との関係で長すぎると、疲労き裂形成時に、試験片の拘束部付近にまでき裂が及ぶ場合がある。試験片の拘束部付近ではき裂の進展が不規則となるため、このような試験片では靭性値を正確に評価できない。また、荷重負荷時にスリットの開きが大きくなり、球圧子がはまり込んで、き裂先端に十分な荷重が負荷できなくなるという問題が生じる。

【0029】

従って、微小平板の中央部に形成させるスリットの幅b、球圧子の直径Dおよびスリットの長さlの関係は、0.04≦b/D≦0.13および0.15≦l/D≦0.65を満足するのが望ましい。

【0030】

スリットの両端に形成させる疲労き裂の長さは、短すぎると、スリット端の応力集中が試験結果に影響を与えるおそれがある。一方、疲労き裂の長さが長すぎると、疲労き裂形成時に、試験片の拘束部付近にまでき裂が及ぶ場合がある。試験片の拘束部付近ではき裂の進展が不規則となるため、このような試験片では靭性値を正確に評価できない。また、荷重負荷時にスリットの開きが大きくなり、球圧子がはまり込んで、き裂先端に十分な荷重が負荷できなくなるという問題が生じる。従って、スリットの両端に形成させる疲労き裂の長さは、それぞれ0.2〜2.0mmとするのが望ましい。

【0031】

このようにして作製した試験片は、前掲の図5の場合と同様に、上部ダイ2および下部ダイ3で固定し、その中央部にボール(球圧子)4を介して荷重Pを負荷し、そのときの荷重および変位を測定する。

なお、球圧子の直径には制限はないが、小さすぎると、球圧子がスリット端に局部的に集中荷重を加え変形させそのためのエネルギーが試験結果に誤差として現れてくる、という不具合が生じるおそれがある。一方、大きすぎると、試験片全体の塑性変形範囲が大きくなると同時に、スリットが開く方向の荷重が低下し、き裂先端の不安定破壊をさせる場合の誤差が大きくなるという問題が発生する場合がある。また微小な試験片による破壊靱性試験の実施が目的であるため試験片寸法は20mm以下であることが望ましい。これらの事から球圧子の直径は、0.8〜10mmとするのが望ましい。

【0032】

本発明に係る金属材料の破壊靭性値測定方法においては、このようにして得られた荷重および試験片の変位に基づき、試験開始から不安定破壊発生までのSPエネルギーを求め、これをマスターカーブに当てはめることにより破壊靭性値を求めることができる。

【0033】

ここで、不安定破壊の発生は、目視による観察でも行うことができるが、き裂発生時を正確に把握するためには、これを電気的に検出するのが望ましい。

【0034】

図3は、不安定破壊の発生を電気的に検出するための電極を配置した試験片を示す模式図であり、(a)は背面図、(b)は側面図である。図3に示すように、試験片8の疲労き裂の両端には、例えば、電流入力電極10および電位出力電極11が点溶接され、さらに、温度測定用熱電対12が点溶接される。これらの端子間電圧の変化からき裂の進展が開始する荷重を検出することができる。

【0035】

なお、温度測定用熱電対は、常温における疲労き裂を測定する際には設置する必要はない。しかし、高温環境下における破壊靭性値を測定するべく、試験装置自体を加熱炉内に入れて試験を実施する場合には、試験片の温度を正確に測定するために設置するのが望ましい。

【0036】

図4は、図3に示す試験片を用いた試験における荷重および電位差と試験片の変位との関係を示す図である。図4に示すように、電位差(図中の破線)は、変位に従って徐々に増加する曲線をたどるが、この曲線には変曲点がある。これが試験片に不安定破壊が発生した時を意味する。これによって、不安定き裂発生時の荷重および試験片の変位を正確に特定することができるので、試験開始から不安定破壊の発生までのSPエネルギーを正確に求めることができる。すなわち、荷重変化曲線において、試験開始から不安定破壊発生までを積分することでSPエネルギーを求めることができる。破壊靱性値を求めるときには、不安定き裂発生時の荷重を用いて以下の有限要素法解析を用いた手法によるのがよい。

【0037】

そして、例えば、有限要素法により試験開始から不安定破壊発生までのひずみエネルギーを求め、これをE0とする。一方で、疲労き裂を有するCT試験片についても有限要素法で解析を行い、試験開始から不安定破壊発生までのひずみエネルギーがE0 となる荷重Pを求める。この荷重Pで不安定破壊が発生するものとして、ASTM E813に基づく計算式によってCT試験片の破壊靱性値を求めることができる。

【0038】

すなわち、CT試験片の破壊靭性値Jは、下記の式により求めることができる。

J={A/(Bn×b)}×f(a0/W)

f(a0/W)=2(1+α)/(1+α2)

α={(2a0/b)2+2(2a0/b)+2}1/2−(2a0/b+1)

ただし、上記の式中の記号の意味は下記の通りである。

A:荷重−荷重点変位下の面積 (mm2)

Bn:試験片の厚さ (mm)

b:リガメント長さ(=W×a0) (mm)

a0:き裂長さ (mm)

W:試験片の幅 (mm)

【0039】

なお、不安定破壊の発生を電気的に検出する場合には、試験片と試験装置とを絶縁することが望ましい。この場合、電極を接続した試験片は、絶縁材料を介して上部ダイおよび下部ダイに挟まれた状態で、球圧子により荷重が負荷される。絶縁材料としては、特に制限はないが、例えば、Si3N4等のセラミックス製のものを用いることができる。また、球圧子4としては、Al2O3製のものを用いることができる。

【0040】

球圧子に荷重を与える荷重負荷ロッドの形状には、特に制限はなく、図5に示すように下面は平坦なものであっても良いが、例えば、球圧子と接触する部分を球状に凹ませるなどして、球圧子が軸心からずれるのを防止するのが望ましい。

【実施例】

【0041】

金属材料〔C:0.15%(質量%。以下同じ。)、Si:0.30%、Mn:0.87%、P:0.012%、S:0.10%、Cr:1.34%、Mo:1.00%、V:0.25%およびNi:0.06%を含み、残部はFeおよび不純物からなる金属材料〕を各種の環境に曝して得た供試材から試験片を採取し、破壊靭性値を測定する実験を行った。なお、以下の説明において、材料aは、上記の金属材料を538℃の蒸気環境に17万時間曝した材料、材料bは、566℃の蒸気環境に15万時間曝した材料、材料cは、538℃の蒸気環境に15万時間曝した材料、材料dは、新材である。

【0042】

本発明例として、材料a〜dから、厚さ1.0mm、10mm角で、スリット幅0.1mm、スリット長さ0.7mm、疲労き裂長さΔ2a=0.2〜0.4mm、スリットと疲労き裂を合わせたき裂長さ2a=0.9〜1.1mmの試験片をそれぞれ4片ずつ切り出し、550℃の温度で、直径2.38mmの球圧子を用いて、SP試験を行った。

【0043】

このとき、試験片の背面側に図3に示すような電流入力電極、電位出力電極および温度測定用熱電対を点溶接して、不安定破壊の発生を電気的に検出するとともに、試験片温度を測定した。試験開始から不安定破壊発生までのSPエネルギーを求め、これをマスターカーブに当てはめて破壊靭性値を求めた。

【0044】

一方、比較例として、厚さ1.0mm、10mm角で、スリット幅0.1mm、スリット長さ0.7mmの試験片(疲労き裂なし試験片)をそれぞれ4片ずつ切り出し、550℃の温度で、直径2.38mmの球圧子を用いて、SP試験を行った。このとき、試験片の背面側に図3に示すような電位入力電極、電位出力電極および温度測定用熱電対を点溶接して、不安定破壊の発生を電気的に検出するとともに、試験片温度を測定した。試験開始から不安定破壊発生までのSPエネルギーを求め、これをマスターカーブに当てはめて破壊靭性値を求めた。

【0045】

なお、これらのSP試験法の測定精度を検証するために、上記の材料a〜dについて、ASTM E813に規定される方法に準拠し、CT試験片を用いて破壊靭性値を求めた。

【0046】

図8は、本発明例の方法および比較例の方法と、CT試験片を用いて求めた破壊靭性値とをプロットした図である。図8に示すように、本発明例に係る方法で推定した破壊靭性値は、CT試験法とほぼ線形関係を有し、その値もほぼ同等であるのに対し、疲労き裂の無い試験片から推定した比較例の破壊靭性値は、CT試験片から得られた破壊靱性値とは線形関係(図中の破線参照。)に無く、約1.6倍も大きな破壊靱性値を推定する場合もあり、バラツキが大きい。また、疲労き裂の無い試験片ではここで用いたような延性の高い材料では破壊靱性値を非常に高く評価してしまい推定が困難である。

【産業上の利用可能性】

【0047】

本発明によれば、金属材料から切り出した微小なサンプルを用いて正確に破壊靱性値を測定することができるので、火力発電用蒸気タービン等の操業中に各部材の余寿命診断、特に脆化診断を正確に行うことができる。

【図面の簡単な説明】

【0048】

【図1】本発明に係る金属材料の破壊靭性値測定方法に用いられる試験片の作製方法を説明する図。(a)は疲労き裂を形成させる前の状態を示す上面図、(b)はその側面図である。

【図2】本発明に係る金属材料の破壊靭性値測定方法に用いられる試験片の作製方法を説明する図。(a)は疲労き裂を形成させた後の状態を示す上面図、(b)は試験片に形成させたスリットおよび疲労き裂の拡大図である。

【図3】不安定破壊の発生を電気的に検出するための電極を配置した試験片を示す模式図。(a)は背面図、(b)は側面図である。

【図4】図3に示す試験片を用いた試験における荷重および電位差と変位との関係を示す図。

【図5】SP試験法の概要を示す模式図。

【図6】任意の材料についてのSP試験法における荷重および変位の関係をプロットした図。

【図7】任意の材料についてのSPエネルギーおよび試験温度の関係をプロットした図。

【図8】本発明例の方法および比較例の方法と、CT試験片を用いて求めた破壊靭性値とをプロットした図である。

【符号の説明】

【0049】

1.試験片、

2.上部ダイ、

3.下部ダイ、

4.球圧子、

5.平板、

6.つかみ部、

7.スリット

8.試験片

9.疲労き裂

10.電流入力電極

11.電位出力電極

12.温度測定用熱電対

【技術分野】

【0001】

本発明は金属材料の破壊靭性値を測定する方法に係り、特に、火力発電用蒸気タービンなどの高温で長時間使用される部材の余寿命を診断する方法として有用な金属材料の破壊靭性値(き裂の進展抵抗値)を測定する方法に関する。

【背景技術】

【0002】

破壊靱性値を測定するには、疲労予き裂を付与したCT試験片を用いて、その荷重および変形曲線からき裂発生までに要する破壊エネルギーを求め、この破壊エネルギーから「Kc」または「Jc」と呼ばれる物性値を求めるのが一般的である。しかし、この測定方法では、用いられるCT試験片のサイズが大きいため、被測定物から小さな試験片しか取れない場合は評価ができないという欠点がある。

【0003】

このため、小さな試験片によって破壊靱性値を求める方法が種々検討されており、その一つとしてスモールパンチ試験が知られている(日本原子力研究所JAERI−M88−172。以下、この試験を「SP試験」と呼ぶ。)。SP試験法は、原子力分野で中性子照射脆化を評価するために開発された方法であり、タービン材料の靱性劣化、火力設備配管材の劣化などの評価に用いられる。SP試験法については、例えば、非特許文献1に詳しく説明されている。

【0004】

図5は、SP試験法の概要を示す模式図であり、図6は、任意の材料についてのSP試験法における荷重および試験片の変位の関係をプロットした図であり、図7は、任意の材料についてのSPエネルギーおよび試験温度の関係をプロットした図である。

【0005】

図5に示すように、SP試験法においては、試験片1(10mm角、0.5mm厚さ程度の試験片)を上部ダイ2および下部ダイ3で固定し、その中央部に球圧子4を介して荷重Pを負荷し、そのときの荷重および試験片の変位を測定する。このとき、荷重と変位との間には、図6に示すような関係がある。図6において、破壊までの荷重−変位曲線から破壊エネルギー(SPエネルギー)を求め、これを試験温度との関係で整理すると、図7に示す関係がある。

【0006】

靭性を評価する具体的な方法としては下記のようなものが挙げられる。

【0007】

(1)図7に示されるSPエネルギー−試験温度の関係において、SPエネルギーが大きく減少する温度(SP遷移温度)を求め、これとシャルピー遷移温度との関係から被試験材の破壊靭性値を評価する方法。

【0008】

(2)図7に示されるSPエネルギー−試験温度の関係において、SPエネルギーの最小値を求め、これとシャルピー遷移温度との関係から被試験材の破壊靭性値を評価する方法。

【0009】

(3)下記式により破断時のひずみεqfを求め、これとJcとの相関から、被試験材の破壊靭性値を評価する方法。

εqf=ln(t0/t*)=β(δ*/t0)2

【0010】

ただし、式中の各記号の意味は下記の通りである。

t0:試験片の初期厚さ

t*:破壊した試験片の最小厚さ

δ*:最大荷重を超えて荷重が急減するときの変位

β:実験的に求めた材料により異なる係数

=0.09 (フェライト鋼)

=0.43 (オーステナイト鋼)

【0011】

【非特許文献1】村山 勝明、外3名、微小パンチ(SP)試験による脆化診断技術の開発、火力原子力発電Vol.401、51〜57頁、1990年2月、社団法人火力原子力発電技術協会

【発明の開示】

【発明が解決しようとする課題】

【0012】

上記の(1)および(2)に示す評価方法は、いずれも破壊靱性値とある程度の相関のある値を用いる方法であるが、測定精度の点で問題が残る。しかも、これらの方法では、火力設備で必要になるような、ある特定の使用温度における靱性値を求めることは不可能である。

【0013】

上記の(3)に示す評価方法においては得られる破断時のひずみεqfは、破壊靱性値と一対一に相関のある量ではないため、この方法においても、測定精度が低いという問題がある。

【0014】

これらの方法よりさらに進んだ靱性評価法として、米国電力研究所(EPRI)が提唱する評価方法がある。この方法では、SP試験時の破壊部における破壊時の局所ひずみエネルギーE1を解析で求めるとともに、CT試験片の解析を行い、その局所ひずみエネルギーがE1になったときにCT試験片に負荷されている荷重からASTMに規定されている簡易評価式を用いて破壊靱性値を求める。

【0015】

しかし、この評価方法もき裂の無いSP試験片の破壊ひずみエネルギーを基に評価しているためき裂材の靱性評価とは隔たりがある。また、この方法では、き裂の発生を目視で観察し、き裂の発生荷重を求め、破壊発生時のひずみエネルギーを求めるため、目視観察が困難な、高温の破壊靱性値を得るのは困難である。

【0016】

本発明者らは、このような従来の手法に対してSP試験片の中央部に放電加工によるスリットを入れ、そのスリットの破壊力学パラメータから靱性を評価することを考えた。しかし、本発明者らの研究によって、放電加工によりSP試験片の中央部にスリットを形成させるだけでは、破壊靭性値を正確に評価できないことが判明した。これは、放電加工により形成させたスリットでは、き裂(すなわち、破壊)が発生するまでに塑性変形を伴い、不安定破壊発生に要するエネルギーと同程度またはそれ以上の大きなエネルギーが塑性変形のために消費されるからである。

【0017】

本発明は、従来の評価方法における問題を解決するためになされたものであり、正確な破壊靱性値を求めることができる金属材料の破壊靭性値測定方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明は、「金属材料の破壊靭性値を測定する方法であって、測定対象の金属材料から微小平板を切り出し、この微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させたものを試験片とし、この試験片の端部を固定した状態で、その中央部に球圧子を介して荷重を負荷し、荷重および試験片の変位を検出し、試験開始から不安定破壊発生までのひずみエネルギーから破壊靭性値を求めることを特徴とする金属材料の破壊靭性値測定方法」を要旨とする。

【0019】

なお、微小平板の中央部に形成させるスリットの幅bおよびスリットの長さlと球圧子の直径Dとの関係が0.04≦b/D≦0.13および0.15≦l/D≦0.65を満足し、且つスリットの両端に形成させる疲労き裂の長さが0.2〜2.0mmであることが望ましい。また、不安定破壊の発生は、電気的に検出するのが望ましく、試験開始から不安定破壊発生までのひずみエネルギーを有限要素法により求めるのがよい。さらに、試験開始から不安定破壊発生までのSPエネルギーをマスターカーブに当てはめることにより破壊靭性値を求めることが望ましい。

【発明の効果】

【0020】

本発明によれば、金属材料から切り出した微小なサンプルを用いて正確に破壊靱性値を測定することができるので、火力発電用蒸気タービン等の操業中に各部材の余寿命診断、特に脆化診断を正確に行うことができる。

【発明を実施するための最良の形態】

【0021】

本発明に係る金属材料の破壊靭性値測定方法においては、測定対象である金属材料から微小平板を切り出し、この微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させたものを試験片として用いる。

【0022】

これは、試験片の中央部に、単に放電加工などによりスリットを形成させるだけでは、試験中、破壊が発生するまでに塑性変形が生じ、この塑性変形に要するエネルギーは、不安定破壊発生に要するエネルギーと同程度またはそれ以上の大きなエネルギーであるため、破壊靭性値の測定を正確におこなうのが難しいからである。すなわち、微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させた試験片であれば、試験開始から破壊が発生するまでの間における塑性変形の影響を極限まで低減できるので、不安定破壊発生に要するエネルギーを正確に測定できるのである。

【0023】

なお、微小平板とは、金属材料で構成される使用部材から直接切り出せる程度の薄肉の平板を意味する。

【0024】

図1および図2は、本発明に係る金属材料の破壊靭性値測定方法に用いられる試験片の作製方法を説明する図であり、図1(a)は疲労き裂を形成させる前の状態を示す上面図、図1(b)はその側面図であり、図2(a)は疲労き裂を形成させた後の状態を示す上面図、図2(b)は試験片に形成させたスリットおよび疲労き裂の拡大図である。

【0025】

図1(a)および(b)に示すように、切り出された微小平板は、例えば、試験片となる平板部分と、つかみ部6とを形成させた後、放電加工により、スリット7を形成させる。そして、例えば、このようにして得られた平板5のつかみ部6を掴んだ状態で両端に繰り返し引っ張り荷重を負荷することにより、図2(a)および(b)に示すようなスリット7の両端に疲労き裂9を形成させて試験片8を得ることができる。

【0026】

試験片のサイズは、試験装置、被測定物のサイズ等との関係で決定すればよいので、特に制限はないが、例えば、一辺の長さが10mm程度の正方形で、厚さが0.5〜1.0mm程度のものを用いるのが一般的である。

【0027】

スリット幅が球圧子の直径との関係で狭すぎると、荷重負荷時にスリットの一部が閉じて、不安定破壊の発生に影響を及ぼすおそれがある。一方で、スリット幅が球圧子の直径との関係で広すぎると、SPエネルギーの弾性分が大きくなり試験評価精度に悪影響を及ぼすことがある。従って、スリットの幅は0.1〜0.3mmとするのが望ましい。

【0028】

スリット長さが球圧子の直径との関係で短すぎると、疲労き裂を導入するのに大きな荷重を要し、き裂先端に塑性変形が生じる場合がある。塑性変形が生じると、靭性値を正確に評価できないことがある。一方、スリット長さが球圧子の直径との関係で長すぎると、疲労き裂形成時に、試験片の拘束部付近にまでき裂が及ぶ場合がある。試験片の拘束部付近ではき裂の進展が不規則となるため、このような試験片では靭性値を正確に評価できない。また、荷重負荷時にスリットの開きが大きくなり、球圧子がはまり込んで、き裂先端に十分な荷重が負荷できなくなるという問題が生じる。

【0029】

従って、微小平板の中央部に形成させるスリットの幅b、球圧子の直径Dおよびスリットの長さlの関係は、0.04≦b/D≦0.13および0.15≦l/D≦0.65を満足するのが望ましい。

【0030】

スリットの両端に形成させる疲労き裂の長さは、短すぎると、スリット端の応力集中が試験結果に影響を与えるおそれがある。一方、疲労き裂の長さが長すぎると、疲労き裂形成時に、試験片の拘束部付近にまでき裂が及ぶ場合がある。試験片の拘束部付近ではき裂の進展が不規則となるため、このような試験片では靭性値を正確に評価できない。また、荷重負荷時にスリットの開きが大きくなり、球圧子がはまり込んで、き裂先端に十分な荷重が負荷できなくなるという問題が生じる。従って、スリットの両端に形成させる疲労き裂の長さは、それぞれ0.2〜2.0mmとするのが望ましい。

【0031】

このようにして作製した試験片は、前掲の図5の場合と同様に、上部ダイ2および下部ダイ3で固定し、その中央部にボール(球圧子)4を介して荷重Pを負荷し、そのときの荷重および変位を測定する。

なお、球圧子の直径には制限はないが、小さすぎると、球圧子がスリット端に局部的に集中荷重を加え変形させそのためのエネルギーが試験結果に誤差として現れてくる、という不具合が生じるおそれがある。一方、大きすぎると、試験片全体の塑性変形範囲が大きくなると同時に、スリットが開く方向の荷重が低下し、き裂先端の不安定破壊をさせる場合の誤差が大きくなるという問題が発生する場合がある。また微小な試験片による破壊靱性試験の実施が目的であるため試験片寸法は20mm以下であることが望ましい。これらの事から球圧子の直径は、0.8〜10mmとするのが望ましい。

【0032】

本発明に係る金属材料の破壊靭性値測定方法においては、このようにして得られた荷重および試験片の変位に基づき、試験開始から不安定破壊発生までのSPエネルギーを求め、これをマスターカーブに当てはめることにより破壊靭性値を求めることができる。

【0033】

ここで、不安定破壊の発生は、目視による観察でも行うことができるが、き裂発生時を正確に把握するためには、これを電気的に検出するのが望ましい。

【0034】

図3は、不安定破壊の発生を電気的に検出するための電極を配置した試験片を示す模式図であり、(a)は背面図、(b)は側面図である。図3に示すように、試験片8の疲労き裂の両端には、例えば、電流入力電極10および電位出力電極11が点溶接され、さらに、温度測定用熱電対12が点溶接される。これらの端子間電圧の変化からき裂の進展が開始する荷重を検出することができる。

【0035】

なお、温度測定用熱電対は、常温における疲労き裂を測定する際には設置する必要はない。しかし、高温環境下における破壊靭性値を測定するべく、試験装置自体を加熱炉内に入れて試験を実施する場合には、試験片の温度を正確に測定するために設置するのが望ましい。

【0036】

図4は、図3に示す試験片を用いた試験における荷重および電位差と試験片の変位との関係を示す図である。図4に示すように、電位差(図中の破線)は、変位に従って徐々に増加する曲線をたどるが、この曲線には変曲点がある。これが試験片に不安定破壊が発生した時を意味する。これによって、不安定き裂発生時の荷重および試験片の変位を正確に特定することができるので、試験開始から不安定破壊の発生までのSPエネルギーを正確に求めることができる。すなわち、荷重変化曲線において、試験開始から不安定破壊発生までを積分することでSPエネルギーを求めることができる。破壊靱性値を求めるときには、不安定き裂発生時の荷重を用いて以下の有限要素法解析を用いた手法によるのがよい。

【0037】

そして、例えば、有限要素法により試験開始から不安定破壊発生までのひずみエネルギーを求め、これをE0とする。一方で、疲労き裂を有するCT試験片についても有限要素法で解析を行い、試験開始から不安定破壊発生までのひずみエネルギーがE0 となる荷重Pを求める。この荷重Pで不安定破壊が発生するものとして、ASTM E813に基づく計算式によってCT試験片の破壊靱性値を求めることができる。

【0038】

すなわち、CT試験片の破壊靭性値Jは、下記の式により求めることができる。

J={A/(Bn×b)}×f(a0/W)

f(a0/W)=2(1+α)/(1+α2)

α={(2a0/b)2+2(2a0/b)+2}1/2−(2a0/b+1)

ただし、上記の式中の記号の意味は下記の通りである。

A:荷重−荷重点変位下の面積 (mm2)

Bn:試験片の厚さ (mm)

b:リガメント長さ(=W×a0) (mm)

a0:き裂長さ (mm)

W:試験片の幅 (mm)

【0039】

なお、不安定破壊の発生を電気的に検出する場合には、試験片と試験装置とを絶縁することが望ましい。この場合、電極を接続した試験片は、絶縁材料を介して上部ダイおよび下部ダイに挟まれた状態で、球圧子により荷重が負荷される。絶縁材料としては、特に制限はないが、例えば、Si3N4等のセラミックス製のものを用いることができる。また、球圧子4としては、Al2O3製のものを用いることができる。

【0040】

球圧子に荷重を与える荷重負荷ロッドの形状には、特に制限はなく、図5に示すように下面は平坦なものであっても良いが、例えば、球圧子と接触する部分を球状に凹ませるなどして、球圧子が軸心からずれるのを防止するのが望ましい。

【実施例】

【0041】

金属材料〔C:0.15%(質量%。以下同じ。)、Si:0.30%、Mn:0.87%、P:0.012%、S:0.10%、Cr:1.34%、Mo:1.00%、V:0.25%およびNi:0.06%を含み、残部はFeおよび不純物からなる金属材料〕を各種の環境に曝して得た供試材から試験片を採取し、破壊靭性値を測定する実験を行った。なお、以下の説明において、材料aは、上記の金属材料を538℃の蒸気環境に17万時間曝した材料、材料bは、566℃の蒸気環境に15万時間曝した材料、材料cは、538℃の蒸気環境に15万時間曝した材料、材料dは、新材である。

【0042】

本発明例として、材料a〜dから、厚さ1.0mm、10mm角で、スリット幅0.1mm、スリット長さ0.7mm、疲労き裂長さΔ2a=0.2〜0.4mm、スリットと疲労き裂を合わせたき裂長さ2a=0.9〜1.1mmの試験片をそれぞれ4片ずつ切り出し、550℃の温度で、直径2.38mmの球圧子を用いて、SP試験を行った。

【0043】

このとき、試験片の背面側に図3に示すような電流入力電極、電位出力電極および温度測定用熱電対を点溶接して、不安定破壊の発生を電気的に検出するとともに、試験片温度を測定した。試験開始から不安定破壊発生までのSPエネルギーを求め、これをマスターカーブに当てはめて破壊靭性値を求めた。

【0044】

一方、比較例として、厚さ1.0mm、10mm角で、スリット幅0.1mm、スリット長さ0.7mmの試験片(疲労き裂なし試験片)をそれぞれ4片ずつ切り出し、550℃の温度で、直径2.38mmの球圧子を用いて、SP試験を行った。このとき、試験片の背面側に図3に示すような電位入力電極、電位出力電極および温度測定用熱電対を点溶接して、不安定破壊の発生を電気的に検出するとともに、試験片温度を測定した。試験開始から不安定破壊発生までのSPエネルギーを求め、これをマスターカーブに当てはめて破壊靭性値を求めた。

【0045】

なお、これらのSP試験法の測定精度を検証するために、上記の材料a〜dについて、ASTM E813に規定される方法に準拠し、CT試験片を用いて破壊靭性値を求めた。

【0046】

図8は、本発明例の方法および比較例の方法と、CT試験片を用いて求めた破壊靭性値とをプロットした図である。図8に示すように、本発明例に係る方法で推定した破壊靭性値は、CT試験法とほぼ線形関係を有し、その値もほぼ同等であるのに対し、疲労き裂の無い試験片から推定した比較例の破壊靭性値は、CT試験片から得られた破壊靱性値とは線形関係(図中の破線参照。)に無く、約1.6倍も大きな破壊靱性値を推定する場合もあり、バラツキが大きい。また、疲労き裂の無い試験片ではここで用いたような延性の高い材料では破壊靱性値を非常に高く評価してしまい推定が困難である。

【産業上の利用可能性】

【0047】

本発明によれば、金属材料から切り出した微小なサンプルを用いて正確に破壊靱性値を測定することができるので、火力発電用蒸気タービン等の操業中に各部材の余寿命診断、特に脆化診断を正確に行うことができる。

【図面の簡単な説明】

【0048】

【図1】本発明に係る金属材料の破壊靭性値測定方法に用いられる試験片の作製方法を説明する図。(a)は疲労き裂を形成させる前の状態を示す上面図、(b)はその側面図である。

【図2】本発明に係る金属材料の破壊靭性値測定方法に用いられる試験片の作製方法を説明する図。(a)は疲労き裂を形成させた後の状態を示す上面図、(b)は試験片に形成させたスリットおよび疲労き裂の拡大図である。

【図3】不安定破壊の発生を電気的に検出するための電極を配置した試験片を示す模式図。(a)は背面図、(b)は側面図である。

【図4】図3に示す試験片を用いた試験における荷重および電位差と変位との関係を示す図。

【図5】SP試験法の概要を示す模式図。

【図6】任意の材料についてのSP試験法における荷重および変位の関係をプロットした図。

【図7】任意の材料についてのSPエネルギーおよび試験温度の関係をプロットした図。

【図8】本発明例の方法および比較例の方法と、CT試験片を用いて求めた破壊靭性値とをプロットした図である。

【符号の説明】

【0049】

1.試験片、

2.上部ダイ、

3.下部ダイ、

4.球圧子、

5.平板、

6.つかみ部、

7.スリット

8.試験片

9.疲労き裂

10.電流入力電極

11.電位出力電極

12.温度測定用熱電対

【特許請求の範囲】

【請求項1】

金属材料の破壊靭性値を測定する方法であって、測定対象の金属材料から微小平板を切り出し、この微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させたものを試験片とし、この試験片の端部を固定した状態で、その中央部に球圧子を介して荷重を負荷し、荷重および試験片の変位を検出し、試験開始から不安定破壊発生までのひずみエネルギーから破壊靭性値を求めることを特徴とする金属材料の破壊靭性値測定方法。

【請求項2】

微小平板の中央部に形成させるスリットの幅bおよびスリットの長さlと球圧子の直径Dとの関係が0.04≦b/D≦0.13および0.15≦l/D≦0.65を満足し、且つスリットの両端に形成させる疲労き裂の長さが0.2〜2.0mmであることを特徴とする請求項1に記載の金属材料の破壊靭性値測定方法。

【請求項3】

不安定破壊の発生を電気的に検出することを特徴とする請求項1または請求項2に記載の金属材料の破壊靭性値測定方法。

【請求項4】

上記の試験における試験開始から不安定破壊発生までのひずみエネルギーを有限要素法により求め、別途実施したCT試験片のFEM解析から得られるひずみエネルギーと比較し、両者が一致する荷重でCT試験片が不安定破壊すると仮定して破壊靱性値を求めることを特徴とする請求項1から請求項3までのいずれかに記載の金属材料の破壊靭性値測定方法。

【請求項5】

試験開始から不安定破壊発生までのSPエネルギーをマスターカーブに当てはめることにより破壊靭性値を求めることを特徴とする請求項1から請求項4までのいずれかに記載の金属材料の破壊靭性値測定方法。

【請求項1】

金属材料の破壊靭性値を測定する方法であって、測定対象の金属材料から微小平板を切り出し、この微小平板の中央部にスリットを形成させた後、スリットの両端に疲労き裂を形成させたものを試験片とし、この試験片の端部を固定した状態で、その中央部に球圧子を介して荷重を負荷し、荷重および試験片の変位を検出し、試験開始から不安定破壊発生までのひずみエネルギーから破壊靭性値を求めることを特徴とする金属材料の破壊靭性値測定方法。

【請求項2】

微小平板の中央部に形成させるスリットの幅bおよびスリットの長さlと球圧子の直径Dとの関係が0.04≦b/D≦0.13および0.15≦l/D≦0.65を満足し、且つスリットの両端に形成させる疲労き裂の長さが0.2〜2.0mmであることを特徴とする請求項1に記載の金属材料の破壊靭性値測定方法。

【請求項3】

不安定破壊の発生を電気的に検出することを特徴とする請求項1または請求項2に記載の金属材料の破壊靭性値測定方法。

【請求項4】

上記の試験における試験開始から不安定破壊発生までのひずみエネルギーを有限要素法により求め、別途実施したCT試験片のFEM解析から得られるひずみエネルギーと比較し、両者が一致する荷重でCT試験片が不安定破壊すると仮定して破壊靱性値を求めることを特徴とする請求項1から請求項3までのいずれかに記載の金属材料の破壊靭性値測定方法。

【請求項5】

試験開始から不安定破壊発生までのSPエネルギーをマスターカーブに当てはめることにより破壊靭性値を求めることを特徴とする請求項1から請求項4までのいずれかに記載の金属材料の破壊靭性値測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−155540(P2007−155540A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−352228(P2005−352228)

【出願日】平成17年12月6日(2005.12.6)

【出願人】(000164438)九州電力株式会社 (245)

【出願人】(592244376)住友金属テクノロジー株式会社 (43)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年12月6日(2005.12.6)

【出願人】(000164438)九州電力株式会社 (245)

【出願人】(592244376)住友金属テクノロジー株式会社 (43)

【Fターム(参考)】

[ Back to top ]