金属表面のマスキングによるメッキ方法

【課題】耐メッキ液浸入性に優れ、メッキ後の剥離性がよく、非メッキ部分の耐汚染性、耐変色性に優れるマスキング材料とメッキ方法を提供する。

【解決手段】マスキング材料としてスチレン・ブタジエン系の重合物の溶液で、ポリスチレンとポリブタジエンの比率は10〜90:10〜90であるものを用いる。たとえば中空体の内面にこのマスキング材を塗布した披処理材料を、130℃〜200℃で熱処理した後、外面にメッキを行う。メッキ終了後、マスキング材は空気噴きつけによって容易に剥離する。

【解決手段】マスキング材料としてスチレン・ブタジエン系の重合物の溶液で、ポリスチレンとポリブタジエンの比率は10〜90:10〜90であるものを用いる。たとえば中空体の内面にこのマスキング材を塗布した披処理材料を、130℃〜200℃で熱処理した後、外面にメッキを行う。メッキ終了後、マスキング材は空気噴きつけによって容易に剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属をメッキする際にメッキを施さない部分 (非メッキ部分)をメッキ液から保護するために用いられる金属メッキ用マスキングの材料とメッキ方法に関する。

【背景技術】

【0002】

表面には導電層として半田、ニッケル、金等によるメッキが施される。従来、このようなメッキ方法としては電解メッキ法が知られている。電解メッキ法では、酸性またはアルカリ性の電解質水溶液がメッキ液として用いられ、被メッキ部に電荷を加えることで,金属表面にメッキ液中の金属が析出されてメッキ膜が形成される。この場合に、非メッキ部分には、メッキ液から保護するためマスキングの材料が貼付されている。(特許文献1参照)

前記マスキングに要求される特性としては、たとえば、(1)メッキ中にマスキング材料の浮きや剥がれがなくメッキ液が浸入しないこと、(2)非メッキ部分を汚染しないこと、(3)メッキ後の剥離が容易であること等があげられる。特に、非メッキ部分が銅などの場合にはマスキングを貼付し、剥離した後に、銅表面にマスキングの粘着剤が残留して変色し易い特性が要求される。(特許文献2参照)

【0003】

従来、マスキング層の形成に用いられてきた材料としては、イソシアネート化合物やメチロール化合物で架橋三次元化して凝集力を高めた粘着剤や、天然ゴムまたは変性天然ゴムに適量の粘着付与剤等を配合した粘着剤等が使用されている。(特許文献3参照)

このようなマスキングの材料は、メッキ液の浸入に関して問題はない。天然ゴムや変性天然ゴムを主成分として、添加されている粘着付与剤、老化防止剤などの低分子量物により非メッキ部の金属を汚染してしまう問題があった。

【特許文献1】特開平5−86341号公報

【特許文献2】特開平6−87978号公報

【特許文献3】特開平5−319437号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者は、前記課題を解決するために鋭意研究を重ねた結果、以下に示すマスキング材料を見出し、本発明を完成するに至った。

本発明は、マスキングを行った部分にメッキ溶液の耐浸入性に優れ、メッキ後の剥離性がよく、非メッキ部分の耐汚染性、耐変色性に優れるマスキングの材料によるメッキ方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

複雑な形状している金属基体の表面を洗浄して不純物が付着していない状態にしておく。これらの基体の表面にメッキ操作で形成された金属膜層を形成するにおいて、スチレン・ブタジエン系重合物を溶媒に希釈した溶液を金属面に塗布してマスキングする。このマスキングした金属基体を130℃〜200℃で熱処理するが、好ましくは150~190℃である。その熱処理時間5〜120分間で適当であって、好ましいのは10〜30分間である。熱処理温度は130℃以下の場合にはマスキングの効果がなく塗膜の重合物の架橋現象がおこらず、塗膜の剥離がみられる。また200℃以上にしても効果は得られなかった。

スチレン・ブタジエンの重合物の溶媒としては通常の塗料用の溶媒が使用できるが、一般にシンナーとしてトルエン40〜50%、メタノール5〜10%、キシレン5〜10% 酢酸10〜20%の混合溶液、またイソブチルアルコール10〜30%、酢酸ブチル10〜20%、トルエン40〜70%の混合溶液が使用される。

上記のマスキングの塗膜とその熱処理の両工程の後、メッキ液に上記のマスキングした金属基体を漬けて通常の金属メッキさせる工程とメッキ操作修了後に、マスキングした膜を基体から剥離させる工程を行う。スチレン・ブタジエンの重合物の溶媒を使用したマスキング皮膜を含む金属基体の表面にメッキする方法である。

【0006】

前記マスキングはマスキングの材料としてスチレン・ブタジエン系の重合物の溶液の組成としてはポリスチレンとポリブタジエンの比率は10〜90:10〜90であり、好ましくはポリスチレン部分100に対してポリブタジエンの部分が50〜100程度である。

これらポリスチレン、ポリブタジエン、共重合物の重合度は1万以上であって、直鎖の重合体である。

これらのスチレン、ブタジエンのそれぞれの単重合の混合物、あるいは共重合の混合物であってもよい。又、重合体の熱処理における焼付によって塗膜の強度を増大させるために、一般のイオウの架橋剤を0.1〜10%加える。0.5〜5%の添加が好ましい。

前記マスキングはマスキング剤としてスチレン・ブタジエン系の重合体の溶液を用いて金属表面に5ミクロン〜500ミクロンの厚さの皮膜で塗布して行われる。マスキング剤の被膜の厚さは厚い方が作業上有利であるが、この方法では500ミクロン以下で可能である。好ましくは10〜300ミクロンである。

前記マスキングはマスキング剤としてスチレン・ブタジエン系重合体の皮膜をして20~50℃、PH=2付近の酸性溶液の条件で金属メッキ処理が行われる

本発明は、基材の片面に金属メッキ用マスキング材料において、前記マスキング材料が、ポリスチレンとポリブタジエンとそれらの共重合体であってスチレン・ブタジエン系重合体をイオウによって架橋したマスキング材料により形成されていることを特徴とする金属メッキ用マスキングとそれによるメッキ方法に関する。

【0007】

上記特定のスチレンとブタジエン系重合体は、良好な初期接着性を有し、耐メッキ液浸入性、腐食防止性に優れる。また上記スチレンとブタジエン系重合体を含有してなる粘着剤は、金属板、塗装鋼板に対して接着上昇性を抑制することができ経時後における良好な剥離性を有する。また、前記スチレンとブタジエン系重合体は、アクリル系ポリマーのような極性部分を実質的に有しないため、非メッキ部分を汚染、変色させることなく良好に剥離できる。

また前記マスキングの材料において、スチレンとブタジエン系重合体のマスキングはマスキング材料としてスチレン・ブタジエン系重合体をイオウにより強化して行われることを特徴とする。

【発明の効果】

【0008】

以上に説明したようにこの発明によれば、メッキ操作の工程数を減らして安価に金属部品の表面加工をすることができる。またこの発明によって目的の金属部分のみメッキ処理ができて、マスキング剤も表面に残存していなかった。さらにマスキングした境界が鮮明であった。総合的に非常に光沢のあるメッキ処理ができた。またメッキ処理も従来の処理時間の半分で行なう事ができた。

【発明を実施するための最良の形態】

【0009】

この実施形態に係るマスキング方法においては、まず再生を必要とする金属基体の表面を溶媒により洗浄して、あるいはあらかじめサンドペーパーなどで研磨してマスキング剤の塗布によってマスキングを行う。

目的の金属表面のマスキングにはメッキ成分の析出を防止するために用いられる塗布型のマスキング剤が用いられる。マスキング剤としてスチレン・ブタジエン系重合体が用いられる。

マスキング剤の塗布方法は筆塗りや塗布機を用いたスピナー塗布であり、金属表面の曲率や大きさに応じていずれかの方法が選択される。

マスキング後、焼付釜にて、180℃に焼付乾燥することによって耐薬品性のある強固なマスキング皮膜が形成される。

マスキング剤によってメッキの溶液との接触が阻止され、マスキング剤がメッキ溶液によって侵されることがない。残存金属にメッキ処理を行った後、基体の表面にメッキを行い基体の表面に新たなメッキ金属表面を形成する。

以下、この発明の実施例を図面に基づいて説明する。

【実施例1】

【0010】

図1に示すように基体の素材部品は鉄で内径(50φ)*100L*100Hの形状のものであり、断面図にした径内をバフ研磨した1−Aを、シンナーにより洗浄して面1−Bにした。図1の断面図である図3の面に硬質クロームメッキ溶液( 無水クローム酸 400g/l 硫酸4.0g/l三価クローム5g/l )を施した。操作方法として、図4の断面図にラッカーシンナーでふきあげマスキング剤(ポリスチレン:ポリブタジエン=100:70、イオウ架橋剤1%添加したもの)を硬質メッキ上に刷毛塗りで、約100ミクロン程度にマスキングの皮膜を施した。1−C部材を180℃の熱処理機に投入して焼付け乾燥を20分間した後、常温まで自然に冷まして、脱脂洗のために水洗いを十分に行い、希塩酸による酸処理を行った。さらに水洗いで十分に洗浄してメッキ処理を行った。

上記のように処理した図5の素材部品は亜鉛メッキ溶液(亜鉛60g/l 、全青化ソーダ78g/l、苛性ソーダ80g/l)に20分間漬けて、取り出して水洗したものを、さらにクロメート溶液(硫酸クローム1% 硝酸コバルト1%、硝酸10%)で20℃、PH=4の条件によってメッキ処理した。メッキ処理を終えたものは水洗してメッキ液を除去して、80℃で乾燥した。

マスキングしたメッキ処理した部材はマスキング部分を除去するために、空気噴きつけでマスキング剤を剥離した。ポリスチレン・ポリブタジエンの重合体のマスキング剤は簡単に剥離して、表面に残存していなかった。これが図6の完成品となった。この完成品1−Eの表面は目的の部分のみメッキ処理ができて、マスキング剤も表面に残存していなかった。さらにマスキングした境界が鮮明であった。総合的に非常に光沢あるメッキ処理ができた。またメッキ処理も従来の処理時間の約半分で行うことができた。

【実施例2】

【0011】

図7に示すように金属基体の素材は鉄で250L*60Hの箱型での中央に60角で80Hの上に外径55φ内径50φのパイプが付いている金属基体2−Aの外側全体をバフ研磨して脱脂洗い後十分に水洗いして、さらに希塩酸による酸処理を行った後、水洗いを十分に行った。図7の断面図で図8の部品を銅メッキ溶液(金属銅65g/l、遊離青化ソーダ15g/l、苛性カリ10g/l)でPH=12、温度60℃の条件にて20分間つけた。取り出した部品は十分な水洗して、コンプレッサーによって乾燥して、内面(50φ)2−Bの銅メッキ上にラッカーシンナーでふきあげて、図9の状態にした。さらにマスキング剤(ポリスチレン:ポリブタジエン=100:70、イオウ架橋剤1%添加したもの)を刷毛塗りで約100ミクロン程度にマスキングの皮膜を施し2−Cの表面にした。図10の金属基体を焼付乾燥機に投入して180℃で20分間、焼付乾燥した後、自然に冷やして外側の銅メッキを仕上げ布バフを研磨機のシャフトに取り付けて毎秒80回転させて研磨した。その後脱脂洗いで十分な水洗いをする。さらに希塩酸で酸処理した後十分に水洗いをする。さらにこの基体にニッケルメッキ溶液(硫酸ニッケル240g/l 塩化ニッケル45g/l ホウ酸30g/l)でPH=4.5、温度45℃、20分の条件でメッキ処理を施した後、水洗いを十分にしてさらにクロームメッキ溶液(無水クローム酸250g/l、硫酸2.5g/l、三価クローム金属3〜5g/l、温度45℃〜55℃)で電流密度50A/dm2の条件でクロームメッキ処理して、2−Dを水洗いしてメッキ液を除去した。0A/dm2の条件でクロームメッキ処理をして、2−Dを水洗いしてメッキ液を除去した。コンプレッサーの空気噴きつけによって乾燥しマスキング部分を剥離させた。ポリスチレン・ポリブタジエンの重合体のマスキングは簡単に剥離して残存しなかった。これが図11に示すような完成品となった。この2−E面の完成品は目的の部分のみメッキ処理が出来てマスキング剤も表面に残存していなかった。マスキングした境界が鮮明であった。メッキ処理も従来の処理時間の約半分で行う事ができ、総合的に非常に品質の良いメッキ処理ができた。

「比較例1」

【0012】

テープ(ビニール・ガムテープ)でマスキングして実施例1と同様にメッキ処理を行なった。この処理でビニールテープは脱脂液の液温が50℃あるためビニールテープが液温で縮み、浴中で剥がれてしまい十分なメッキを施す事が出来なかった。ガムテープは亜鉛メッキ液の中でシアンアルカリ等の薬品によって剥がれた。非メッキ部分にメッキが施された。

「比較例2」

比較例1同様、アルミ箔テープでマスキング処理を行なった。アルミ箔テープは酸処理の段階でアルミ箔が溶けたりテープだけがメッキ液の中で部分的に剥がれ、非メッキ部分にメッキが施された。他のマスキング材料は脱脂液及び酸又はアルカリのメッキ液温度の中でマスキングとしての役割を果たせなかった。

マスキングの残存があり剥離するのが手間をとった。マスキング剥離後、変色していた。

【産業上の利用可能性】

【0013】

本発明のマスキング方法は特に塗装・メッキ系表面処理のマスキングに使用することが適用できる。

【図面の簡単な説明】

【0014】

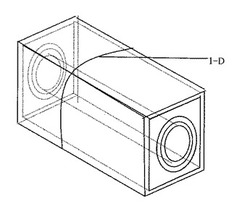

【図1】内径をバフ研磨後、硬質メッキをされた斜視図

【図2】図1の断面図で研磨をされた状態1−A

【図3】図1の断面図にして研磨面を硬質メッキされた状態1−B

【図4】図1の断面図の内径に硬質メッキされた面にマスキング剤を刷毛塗りされた状態1−C

【図5】上記部品を180℃焼付け処理した後外側全体に亜鉛メッキを施した状態1−D

【図6】空気噴きつけでマスキングを剥離した完成基体1−E

【図7】外側をバフ研磨と銅メッキを施された基体の斜視図2−A

【図8】図7の断面図で内径に銅メッキが施された状態2−B

【図9】図7の断面図で内径に銅メッキされた面にマスキング剤を刷毛塗りされた状態2−C

【図10】180℃焼付け処理後外側全体をニッケル・クロームを施した状態2−D

【図11】空気噴きつけでマスキングを剥離した完成基体2−E

【符号の説明】

【0015】

1−A:バフ:研磨面 2−A:バフ研磨面

1−B:硬質クロームメッキ面 2−B:銅メッキ面

1−C:マスキング皮膜 2−C:マスキング皮膜

1−D:亜鉛メッキ面 2−D:ニッケル・クロームメッキ面

1−E:完成基体 2−E:完成基体

【技術分野】

【0001】

本発明は、金属をメッキする際にメッキを施さない部分 (非メッキ部分)をメッキ液から保護するために用いられる金属メッキ用マスキングの材料とメッキ方法に関する。

【背景技術】

【0002】

表面には導電層として半田、ニッケル、金等によるメッキが施される。従来、このようなメッキ方法としては電解メッキ法が知られている。電解メッキ法では、酸性またはアルカリ性の電解質水溶液がメッキ液として用いられ、被メッキ部に電荷を加えることで,金属表面にメッキ液中の金属が析出されてメッキ膜が形成される。この場合に、非メッキ部分には、メッキ液から保護するためマスキングの材料が貼付されている。(特許文献1参照)

前記マスキングに要求される特性としては、たとえば、(1)メッキ中にマスキング材料の浮きや剥がれがなくメッキ液が浸入しないこと、(2)非メッキ部分を汚染しないこと、(3)メッキ後の剥離が容易であること等があげられる。特に、非メッキ部分が銅などの場合にはマスキングを貼付し、剥離した後に、銅表面にマスキングの粘着剤が残留して変色し易い特性が要求される。(特許文献2参照)

【0003】

従来、マスキング層の形成に用いられてきた材料としては、イソシアネート化合物やメチロール化合物で架橋三次元化して凝集力を高めた粘着剤や、天然ゴムまたは変性天然ゴムに適量の粘着付与剤等を配合した粘着剤等が使用されている。(特許文献3参照)

このようなマスキングの材料は、メッキ液の浸入に関して問題はない。天然ゴムや変性天然ゴムを主成分として、添加されている粘着付与剤、老化防止剤などの低分子量物により非メッキ部の金属を汚染してしまう問題があった。

【特許文献1】特開平5−86341号公報

【特許文献2】特開平6−87978号公報

【特許文献3】特開平5−319437号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明者は、前記課題を解決するために鋭意研究を重ねた結果、以下に示すマスキング材料を見出し、本発明を完成するに至った。

本発明は、マスキングを行った部分にメッキ溶液の耐浸入性に優れ、メッキ後の剥離性がよく、非メッキ部分の耐汚染性、耐変色性に優れるマスキングの材料によるメッキ方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

複雑な形状している金属基体の表面を洗浄して不純物が付着していない状態にしておく。これらの基体の表面にメッキ操作で形成された金属膜層を形成するにおいて、スチレン・ブタジエン系重合物を溶媒に希釈した溶液を金属面に塗布してマスキングする。このマスキングした金属基体を130℃〜200℃で熱処理するが、好ましくは150~190℃である。その熱処理時間5〜120分間で適当であって、好ましいのは10〜30分間である。熱処理温度は130℃以下の場合にはマスキングの効果がなく塗膜の重合物の架橋現象がおこらず、塗膜の剥離がみられる。また200℃以上にしても効果は得られなかった。

スチレン・ブタジエンの重合物の溶媒としては通常の塗料用の溶媒が使用できるが、一般にシンナーとしてトルエン40〜50%、メタノール5〜10%、キシレン5〜10% 酢酸10〜20%の混合溶液、またイソブチルアルコール10〜30%、酢酸ブチル10〜20%、トルエン40〜70%の混合溶液が使用される。

上記のマスキングの塗膜とその熱処理の両工程の後、メッキ液に上記のマスキングした金属基体を漬けて通常の金属メッキさせる工程とメッキ操作修了後に、マスキングした膜を基体から剥離させる工程を行う。スチレン・ブタジエンの重合物の溶媒を使用したマスキング皮膜を含む金属基体の表面にメッキする方法である。

【0006】

前記マスキングはマスキングの材料としてスチレン・ブタジエン系の重合物の溶液の組成としてはポリスチレンとポリブタジエンの比率は10〜90:10〜90であり、好ましくはポリスチレン部分100に対してポリブタジエンの部分が50〜100程度である。

これらポリスチレン、ポリブタジエン、共重合物の重合度は1万以上であって、直鎖の重合体である。

これらのスチレン、ブタジエンのそれぞれの単重合の混合物、あるいは共重合の混合物であってもよい。又、重合体の熱処理における焼付によって塗膜の強度を増大させるために、一般のイオウの架橋剤を0.1〜10%加える。0.5〜5%の添加が好ましい。

前記マスキングはマスキング剤としてスチレン・ブタジエン系の重合体の溶液を用いて金属表面に5ミクロン〜500ミクロンの厚さの皮膜で塗布して行われる。マスキング剤の被膜の厚さは厚い方が作業上有利であるが、この方法では500ミクロン以下で可能である。好ましくは10〜300ミクロンである。

前記マスキングはマスキング剤としてスチレン・ブタジエン系重合体の皮膜をして20~50℃、PH=2付近の酸性溶液の条件で金属メッキ処理が行われる

本発明は、基材の片面に金属メッキ用マスキング材料において、前記マスキング材料が、ポリスチレンとポリブタジエンとそれらの共重合体であってスチレン・ブタジエン系重合体をイオウによって架橋したマスキング材料により形成されていることを特徴とする金属メッキ用マスキングとそれによるメッキ方法に関する。

【0007】

上記特定のスチレンとブタジエン系重合体は、良好な初期接着性を有し、耐メッキ液浸入性、腐食防止性に優れる。また上記スチレンとブタジエン系重合体を含有してなる粘着剤は、金属板、塗装鋼板に対して接着上昇性を抑制することができ経時後における良好な剥離性を有する。また、前記スチレンとブタジエン系重合体は、アクリル系ポリマーのような極性部分を実質的に有しないため、非メッキ部分を汚染、変色させることなく良好に剥離できる。

また前記マスキングの材料において、スチレンとブタジエン系重合体のマスキングはマスキング材料としてスチレン・ブタジエン系重合体をイオウにより強化して行われることを特徴とする。

【発明の効果】

【0008】

以上に説明したようにこの発明によれば、メッキ操作の工程数を減らして安価に金属部品の表面加工をすることができる。またこの発明によって目的の金属部分のみメッキ処理ができて、マスキング剤も表面に残存していなかった。さらにマスキングした境界が鮮明であった。総合的に非常に光沢のあるメッキ処理ができた。またメッキ処理も従来の処理時間の半分で行なう事ができた。

【発明を実施するための最良の形態】

【0009】

この実施形態に係るマスキング方法においては、まず再生を必要とする金属基体の表面を溶媒により洗浄して、あるいはあらかじめサンドペーパーなどで研磨してマスキング剤の塗布によってマスキングを行う。

目的の金属表面のマスキングにはメッキ成分の析出を防止するために用いられる塗布型のマスキング剤が用いられる。マスキング剤としてスチレン・ブタジエン系重合体が用いられる。

マスキング剤の塗布方法は筆塗りや塗布機を用いたスピナー塗布であり、金属表面の曲率や大きさに応じていずれかの方法が選択される。

マスキング後、焼付釜にて、180℃に焼付乾燥することによって耐薬品性のある強固なマスキング皮膜が形成される。

マスキング剤によってメッキの溶液との接触が阻止され、マスキング剤がメッキ溶液によって侵されることがない。残存金属にメッキ処理を行った後、基体の表面にメッキを行い基体の表面に新たなメッキ金属表面を形成する。

以下、この発明の実施例を図面に基づいて説明する。

【実施例1】

【0010】

図1に示すように基体の素材部品は鉄で内径(50φ)*100L*100Hの形状のものであり、断面図にした径内をバフ研磨した1−Aを、シンナーにより洗浄して面1−Bにした。図1の断面図である図3の面に硬質クロームメッキ溶液( 無水クローム酸 400g/l 硫酸4.0g/l三価クローム5g/l )を施した。操作方法として、図4の断面図にラッカーシンナーでふきあげマスキング剤(ポリスチレン:ポリブタジエン=100:70、イオウ架橋剤1%添加したもの)を硬質メッキ上に刷毛塗りで、約100ミクロン程度にマスキングの皮膜を施した。1−C部材を180℃の熱処理機に投入して焼付け乾燥を20分間した後、常温まで自然に冷まして、脱脂洗のために水洗いを十分に行い、希塩酸による酸処理を行った。さらに水洗いで十分に洗浄してメッキ処理を行った。

上記のように処理した図5の素材部品は亜鉛メッキ溶液(亜鉛60g/l 、全青化ソーダ78g/l、苛性ソーダ80g/l)に20分間漬けて、取り出して水洗したものを、さらにクロメート溶液(硫酸クローム1% 硝酸コバルト1%、硝酸10%)で20℃、PH=4の条件によってメッキ処理した。メッキ処理を終えたものは水洗してメッキ液を除去して、80℃で乾燥した。

マスキングしたメッキ処理した部材はマスキング部分を除去するために、空気噴きつけでマスキング剤を剥離した。ポリスチレン・ポリブタジエンの重合体のマスキング剤は簡単に剥離して、表面に残存していなかった。これが図6の完成品となった。この完成品1−Eの表面は目的の部分のみメッキ処理ができて、マスキング剤も表面に残存していなかった。さらにマスキングした境界が鮮明であった。総合的に非常に光沢あるメッキ処理ができた。またメッキ処理も従来の処理時間の約半分で行うことができた。

【実施例2】

【0011】

図7に示すように金属基体の素材は鉄で250L*60Hの箱型での中央に60角で80Hの上に外径55φ内径50φのパイプが付いている金属基体2−Aの外側全体をバフ研磨して脱脂洗い後十分に水洗いして、さらに希塩酸による酸処理を行った後、水洗いを十分に行った。図7の断面図で図8の部品を銅メッキ溶液(金属銅65g/l、遊離青化ソーダ15g/l、苛性カリ10g/l)でPH=12、温度60℃の条件にて20分間つけた。取り出した部品は十分な水洗して、コンプレッサーによって乾燥して、内面(50φ)2−Bの銅メッキ上にラッカーシンナーでふきあげて、図9の状態にした。さらにマスキング剤(ポリスチレン:ポリブタジエン=100:70、イオウ架橋剤1%添加したもの)を刷毛塗りで約100ミクロン程度にマスキングの皮膜を施し2−Cの表面にした。図10の金属基体を焼付乾燥機に投入して180℃で20分間、焼付乾燥した後、自然に冷やして外側の銅メッキを仕上げ布バフを研磨機のシャフトに取り付けて毎秒80回転させて研磨した。その後脱脂洗いで十分な水洗いをする。さらに希塩酸で酸処理した後十分に水洗いをする。さらにこの基体にニッケルメッキ溶液(硫酸ニッケル240g/l 塩化ニッケル45g/l ホウ酸30g/l)でPH=4.5、温度45℃、20分の条件でメッキ処理を施した後、水洗いを十分にしてさらにクロームメッキ溶液(無水クローム酸250g/l、硫酸2.5g/l、三価クローム金属3〜5g/l、温度45℃〜55℃)で電流密度50A/dm2の条件でクロームメッキ処理して、2−Dを水洗いしてメッキ液を除去した。0A/dm2の条件でクロームメッキ処理をして、2−Dを水洗いしてメッキ液を除去した。コンプレッサーの空気噴きつけによって乾燥しマスキング部分を剥離させた。ポリスチレン・ポリブタジエンの重合体のマスキングは簡単に剥離して残存しなかった。これが図11に示すような完成品となった。この2−E面の完成品は目的の部分のみメッキ処理が出来てマスキング剤も表面に残存していなかった。マスキングした境界が鮮明であった。メッキ処理も従来の処理時間の約半分で行う事ができ、総合的に非常に品質の良いメッキ処理ができた。

「比較例1」

【0012】

テープ(ビニール・ガムテープ)でマスキングして実施例1と同様にメッキ処理を行なった。この処理でビニールテープは脱脂液の液温が50℃あるためビニールテープが液温で縮み、浴中で剥がれてしまい十分なメッキを施す事が出来なかった。ガムテープは亜鉛メッキ液の中でシアンアルカリ等の薬品によって剥がれた。非メッキ部分にメッキが施された。

「比較例2」

比較例1同様、アルミ箔テープでマスキング処理を行なった。アルミ箔テープは酸処理の段階でアルミ箔が溶けたりテープだけがメッキ液の中で部分的に剥がれ、非メッキ部分にメッキが施された。他のマスキング材料は脱脂液及び酸又はアルカリのメッキ液温度の中でマスキングとしての役割を果たせなかった。

マスキングの残存があり剥離するのが手間をとった。マスキング剥離後、変色していた。

【産業上の利用可能性】

【0013】

本発明のマスキング方法は特に塗装・メッキ系表面処理のマスキングに使用することが適用できる。

【図面の簡単な説明】

【0014】

【図1】内径をバフ研磨後、硬質メッキをされた斜視図

【図2】図1の断面図で研磨をされた状態1−A

【図3】図1の断面図にして研磨面を硬質メッキされた状態1−B

【図4】図1の断面図の内径に硬質メッキされた面にマスキング剤を刷毛塗りされた状態1−C

【図5】上記部品を180℃焼付け処理した後外側全体に亜鉛メッキを施した状態1−D

【図6】空気噴きつけでマスキングを剥離した完成基体1−E

【図7】外側をバフ研磨と銅メッキを施された基体の斜視図2−A

【図8】図7の断面図で内径に銅メッキが施された状態2−B

【図9】図7の断面図で内径に銅メッキされた面にマスキング剤を刷毛塗りされた状態2−C

【図10】180℃焼付け処理後外側全体をニッケル・クロームを施した状態2−D

【図11】空気噴きつけでマスキングを剥離した完成基体2−E

【符号の説明】

【0015】

1−A:バフ:研磨面 2−A:バフ研磨面

1−B:硬質クロームメッキ面 2−B:銅メッキ面

1−C:マスキング皮膜 2−C:マスキング皮膜

1−D:亜鉛メッキ面 2−D:ニッケル・クロームメッキ面

1−E:完成基体 2−E:完成基体

【特許請求の範囲】

【請求項1】

複雑な形状している金属基体と、これらの基体の表面にメッキ操作で形成された金属膜層を形成するにおいて、

スチレン・ブタジエン系重合物の溶液を金属基体面に塗布してマスキングする工程と、

マスキングした金属基体を130℃〜200℃で熱処理する工程と、

上記両工程の後、メッキ液に上記のマスキングした金属基体を漬けてメッキさせる工程と

メッキ操作修了後に、マスキングした膜を金属基体から剥離させる工程

を含むことを特徴とする金属表面のマスキングによるメッキ方法。

【請求項2】

請求項1において前記マスキングはマスキングの材料としてスチレン・ブタジエン系の重合物の溶液の組成としてはポリスチレンとポリブタジエンの比率は10〜90:10〜90であることを特徴とする金属表面のマスキングによるメッキ方法。

【請求項3】

前記マスキングはマスキング剤としてスチレン・ブタジエン系重合体の溶液を用いて金属表面に5ミクロン〜500ミクロン塗膜して行われることを特徴とする請求項1記載の金属表面のマスキングによるメッキ方法。

【請求項4】

前記マスキングはマスキング剤としてスチレン・ブタジエン系重合体の皮膜を金属基

体して、20℃〜50℃の温度、PH=3〜5の酸性溶液の条件によってメッキ処理を行なうことを特徴とする請求項1記載の金属表面のマスキングによるメッキ方法。

【請求項1】

複雑な形状している金属基体と、これらの基体の表面にメッキ操作で形成された金属膜層を形成するにおいて、

スチレン・ブタジエン系重合物の溶液を金属基体面に塗布してマスキングする工程と、

マスキングした金属基体を130℃〜200℃で熱処理する工程と、

上記両工程の後、メッキ液に上記のマスキングした金属基体を漬けてメッキさせる工程と

メッキ操作修了後に、マスキングした膜を金属基体から剥離させる工程

を含むことを特徴とする金属表面のマスキングによるメッキ方法。

【請求項2】

請求項1において前記マスキングはマスキングの材料としてスチレン・ブタジエン系の重合物の溶液の組成としてはポリスチレンとポリブタジエンの比率は10〜90:10〜90であることを特徴とする金属表面のマスキングによるメッキ方法。

【請求項3】

前記マスキングはマスキング剤としてスチレン・ブタジエン系重合体の溶液を用いて金属表面に5ミクロン〜500ミクロン塗膜して行われることを特徴とする請求項1記載の金属表面のマスキングによるメッキ方法。

【請求項4】

前記マスキングはマスキング剤としてスチレン・ブタジエン系重合体の皮膜を金属基

体して、20℃〜50℃の温度、PH=3〜5の酸性溶液の条件によってメッキ処理を行なうことを特徴とする請求項1記載の金属表面のマスキングによるメッキ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−197799(P2007−197799A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2006−19963(P2006−19963)

【出願日】平成18年1月30日(2006.1.30)

【出願人】(305060420)福岡メッキ技研工業株式会社 (1)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成18年1月30日(2006.1.30)

【出願人】(305060420)福岡メッキ技研工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]