金属表面染色方法

【課題】金属の表面に確実に染色することができ、且つ染色された表面は剥離や磨耗が発生しない。

【解決手段】450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に穴を多数に形成するステップと、水により、前記金属の表面に残留している酸性溶液を除去するステップと、前記金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップと、10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップと、金属の表面に残留している水分を火炙って、金属の表面にドライ樹脂及び油性蝋を塗布して火炙るステップと、を含む。

【解決手段】450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に穴を多数に形成するステップと、水により、前記金属の表面に残留している酸性溶液を除去するステップと、前記金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップと、10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップと、金属の表面に残留している水分を火炙って、金属の表面にドライ樹脂及び油性蝋を塗布して火炙るステップと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属表面の染色方法に関し、特に、金属(例えばステンレススチール)の表面に確実に染色することができ、且つ染色された表面は剥離や磨耗が発生しない金属表面染色方法に関するものである。

【背景技術】

【0002】

従来、酸化を防止するために、金属の表面に、樹脂フィルムを被覆し、又は鍍金を施すことが一般であり、しかし、金属の表面に樹脂フィルムを被覆する場合には、長期間に使用されると樹脂フィルムは硬化や剥離などが発生し、なお、金属の表面に鍍金を施す場合には、鍍金が磨耗し易く、鍍金が磨耗したと金属が錆びる問題があった。

【0003】

上記問題を解決するために、図2に示すような方法が開発され、この方法は、酸性液により金属の表面にある油脂を除去するステップと、流動している水により金属の表面に残留している酸性液を除去するステップと、酸性液によって金属の表面を腐食することにより金属の表面に微細な穴を多数に形成するステップと、電解鍍金により前記多数の穴に着色剤を付着するステップと、流動している水により金属の表面に残留している余分の腐食液及び着色剤を除去するステップと、を含む。

【0004】

しかしながら、上記の方法によれば、金属の表面を染色することができるが、腐食された多数の微細な穴に付着された着色剤が前記穴から離脱する傾向があり、そしてステンレススチールの表面に鍍金方法、又は染色方法を施す場合には、厚さが増加し、全体の寸法が把握できず、また、鍍金の電流が窪んだ穴の内部に流入できないので、窪んだ穴の内部には鍍金が不完全であり、これにより、ステンレススチールは鍍金又は染色が施さずに使用され、そうすると、見栄えが良くなく、そして磨耗し易い欠点があった。

【0005】

また、2001年1月23日に公開された日本特開2001-20084号の「ステンレススチール素材用黒染め剤」は、黒染め剤に硝酸を混入し、硝酸によりステンレススチールの表面には不動態膜が自然に発生され、これにより、活性化プロセスを省略することができ、しかし、この方法によれば、上記の方法と同じように、腐食された多数の微細な穴に付着された着色剤が前記穴から離脱する傾向があり、そうすると、見栄えが良くなく、そして磨耗し易い欠点があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−20084号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の主な目的は、金属(例えばステンレススチール)の表面に確実に染色することができ、且つ染色された表面は剥離や磨耗が発生しない金属表面染色方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の請求項1に記載の金属表面染色方法によると、450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に微細な穴を多数に形成するステップAと、

流動している水により、ステップAで処理された金属の表面に残留している酸性溶液を除去するステップBと、

上記のステップで処理された金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップCと、

10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、流動している前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップDと、

上記のステップで処理された金属の表面に残留している水分を火あぶりして、金属の特性及び使用方法によって、金属の表面にドライ樹脂及び油性蝋を塗布して火あぶるステップEと、を含むことを特徴とする金属表面染色方法である。

【発明の効果】

【0009】

本発明の金属表面染色方法によれば、金属(例えばステンレススチール)の表面に確実に染色することができ、且つ染色された表面は剥離や磨耗が発生しないという効果を有する。

【図面の簡単な説明】

【0010】

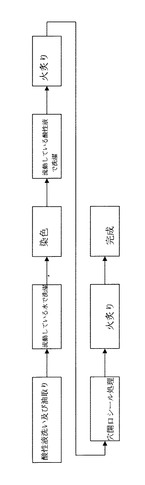

【図1】本発明のフローチャートである。

【図2】従来の金属表面染色方法のフローチャートである。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面に基づいて説明する。

まず、図1を参照する。本発明に係る金属表面染色方法は、

450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に微細な穴を多数に形成するステップAと、

流動している水により、ステップAで処理された金属の表面に残留している酸性溶液を除去するステップBと、

上記のステップで処理された金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップCと、

10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、流動している前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップDと、

上記のステップで処理された金属の表面に残留している水分を火あぶるステップEと、

金属の特性及び使用方法によって、金属の表面にドライ樹脂及び油性蝋を塗布するステップGと、

上記のステップで処理された金属を火あぶるステップFと、を含む。

本発明を従来の方法と比べると、本発明は多数のステップによって金属を処理して染色するので、本発明に係る金属表面染色方法によれば、ステンレススチールの表面に確実に染色することができ、そして「ASTM B117」の標準によって、1kg/cm2の圧力で5%の塩水を72時間に噴霧しても、錆びが発生せず、剥離や色落ちなどが発生しない。

このように、本発明が、特定の例を参照して説明されたが、それらの例は、説明のためだけのものであり、本発明を限定するものではなく、この分野に通常の知識を有する者には、本発明の精神および範囲を逸脱することなく、ここで開示された実施例に変更、追加、または、削除を施してもよいことがわかる。

【産業上の利用可能性】

【0012】

本発明は、ステンレススチールなどの金属表面の染色処理に適用することができる。

【技術分野】

【0001】

本発明は、金属表面の染色方法に関し、特に、金属(例えばステンレススチール)の表面に確実に染色することができ、且つ染色された表面は剥離や磨耗が発生しない金属表面染色方法に関するものである。

【背景技術】

【0002】

従来、酸化を防止するために、金属の表面に、樹脂フィルムを被覆し、又は鍍金を施すことが一般であり、しかし、金属の表面に樹脂フィルムを被覆する場合には、長期間に使用されると樹脂フィルムは硬化や剥離などが発生し、なお、金属の表面に鍍金を施す場合には、鍍金が磨耗し易く、鍍金が磨耗したと金属が錆びる問題があった。

【0003】

上記問題を解決するために、図2に示すような方法が開発され、この方法は、酸性液により金属の表面にある油脂を除去するステップと、流動している水により金属の表面に残留している酸性液を除去するステップと、酸性液によって金属の表面を腐食することにより金属の表面に微細な穴を多数に形成するステップと、電解鍍金により前記多数の穴に着色剤を付着するステップと、流動している水により金属の表面に残留している余分の腐食液及び着色剤を除去するステップと、を含む。

【0004】

しかしながら、上記の方法によれば、金属の表面を染色することができるが、腐食された多数の微細な穴に付着された着色剤が前記穴から離脱する傾向があり、そしてステンレススチールの表面に鍍金方法、又は染色方法を施す場合には、厚さが増加し、全体の寸法が把握できず、また、鍍金の電流が窪んだ穴の内部に流入できないので、窪んだ穴の内部には鍍金が不完全であり、これにより、ステンレススチールは鍍金又は染色が施さずに使用され、そうすると、見栄えが良くなく、そして磨耗し易い欠点があった。

【0005】

また、2001年1月23日に公開された日本特開2001-20084号の「ステンレススチール素材用黒染め剤」は、黒染め剤に硝酸を混入し、硝酸によりステンレススチールの表面には不動態膜が自然に発生され、これにより、活性化プロセスを省略することができ、しかし、この方法によれば、上記の方法と同じように、腐食された多数の微細な穴に付着された着色剤が前記穴から離脱する傾向があり、そうすると、見栄えが良くなく、そして磨耗し易い欠点があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−20084号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の主な目的は、金属(例えばステンレススチール)の表面に確実に染色することができ、且つ染色された表面は剥離や磨耗が発生しない金属表面染色方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の請求項1に記載の金属表面染色方法によると、450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に微細な穴を多数に形成するステップAと、

流動している水により、ステップAで処理された金属の表面に残留している酸性溶液を除去するステップBと、

上記のステップで処理された金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップCと、

10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、流動している前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップDと、

上記のステップで処理された金属の表面に残留している水分を火あぶりして、金属の特性及び使用方法によって、金属の表面にドライ樹脂及び油性蝋を塗布して火あぶるステップEと、を含むことを特徴とする金属表面染色方法である。

【発明の効果】

【0009】

本発明の金属表面染色方法によれば、金属(例えばステンレススチール)の表面に確実に染色することができ、且つ染色された表面は剥離や磨耗が発生しないという効果を有する。

【図面の簡単な説明】

【0010】

【図1】本発明のフローチャートである。

【図2】従来の金属表面染色方法のフローチャートである。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面に基づいて説明する。

まず、図1を参照する。本発明に係る金属表面染色方法は、

450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に微細な穴を多数に形成するステップAと、

流動している水により、ステップAで処理された金属の表面に残留している酸性溶液を除去するステップBと、

上記のステップで処理された金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップCと、

10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、流動している前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップDと、

上記のステップで処理された金属の表面に残留している水分を火あぶるステップEと、

金属の特性及び使用方法によって、金属の表面にドライ樹脂及び油性蝋を塗布するステップGと、

上記のステップで処理された金属を火あぶるステップFと、を含む。

本発明を従来の方法と比べると、本発明は多数のステップによって金属を処理して染色するので、本発明に係る金属表面染色方法によれば、ステンレススチールの表面に確実に染色することができ、そして「ASTM B117」の標準によって、1kg/cm2の圧力で5%の塩水を72時間に噴霧しても、錆びが発生せず、剥離や色落ちなどが発生しない。

このように、本発明が、特定の例を参照して説明されたが、それらの例は、説明のためだけのものであり、本発明を限定するものではなく、この分野に通常の知識を有する者には、本発明の精神および範囲を逸脱することなく、ここで開示された実施例に変更、追加、または、削除を施してもよいことがわかる。

【産業上の利用可能性】

【0012】

本発明は、ステンレススチールなどの金属表面の染色処理に適用することができる。

【特許請求の範囲】

【請求項1】

450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に微細な穴を多数に形成するステップAと、

流動している水により、ステップAで処理された金属の表面に残留している酸性溶液を除去するステップBと、

上記のステップで処理された金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップCと、

10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、流動している前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップDと、

上記のステップで処理された金属の表面に残留している水分を火あぶりして、金属の特性及び使用方法によって、金属の表面にドライ樹脂及び油性蝋を塗布して火あぶるステップEと、を含むことを特徴とする

金属表面染色方法。

【請求項1】

450グラムの塩酸と、350グラムの水及び200グラムの硫酸を混合して形成される溶液と、により、金属の表面にある油脂を除去し、金属の表面に微細な穴を多数に形成するステップAと、

流動している水により、ステップAで処理された金属の表面に残留している酸性溶液を除去するステップBと、

上記のステップで処理された金属を着色剤に沈み込むことにより、前記多数の穴に着色剤を注入するステップCと、

10リットルの水に1ミリリットルの酸性液を加えてエアを注入して攪拌して構成される溶液を流動させ、流動している前記溶液により、上記のステップで処理された金属の表面にある余分の着色剤を除去するステップDと、

上記のステップで処理された金属の表面に残留している水分を火あぶりして、金属の特性及び使用方法によって、金属の表面にドライ樹脂及び油性蝋を塗布して火あぶるステップEと、を含むことを特徴とする

金属表面染色方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−188319(P2010−188319A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−37917(P2009−37917)

【出願日】平成21年2月20日(2009.2.20)

【出願人】(509050546)天郁城科技有限公司 (1)

【出願人】(509050982)徳鋼株式会社 (1)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月20日(2009.2.20)

【出願人】(509050546)天郁城科技有限公司 (1)

【出願人】(509050982)徳鋼株式会社 (1)

【Fターム(参考)】

[ Back to top ]