針状体の製造方法および針状体の転写版

【課題】複数の針に貫通孔を備えた針状体を簡便に精度よく転写成型可能であり、なおかつ耐久性を有する転写版を用いた針状体の製造方法を提供する。

【解決手段】基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体を製造する方法であって、前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版、および前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版を用い、前記針転写版に樹脂を充填させる樹脂充填工程と、前記針転写版の上部に残存している樹脂に対し前記基部転写版を押圧して前記針転写板に接触させる転写版押圧工程と、前記針転写版および前記基部転写版から前記樹脂を取り出す剥離工程とを有することを特徴とする針状体の製造方法。

【解決手段】基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体を製造する方法であって、前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版、および前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版を用い、前記針転写版に樹脂を充填させる樹脂充填工程と、前記針転写版の上部に残存している樹脂に対し前記基部転写版を押圧して前記針転写板に接触させる転写版押圧工程と、前記針転写版および前記基部転写版から前記樹脂を取り出す剥離工程とを有することを特徴とする針状体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、針状体の製造方法および針状体の転写版に関する。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法である経皮吸収法は、人体に痛みを与えることなく簡便に薬剤を投与することが出来る方法として用いられているが、薬剤の種類によっては経皮吸収法で投与が困難な薬剤が存在する。これらの薬剤を効率よく体内に吸収させる方法として、μmオーダーの微細な針状体を用いて皮膚を穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。

【0003】

針状体はバリア機能を有する表皮(より具体的には表皮の最外層に形成されている角質層)に穿孔を形成し、その穿孔から通常の経皮吸収では表皮のバリア機能に阻害されて投与不可能な薬剤をも体内に吸収させることが可能となる。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮下投薬することが可能となる(特許文献1参照)。

【0004】

この際に用いる針状体の針の形状は、皮膚を穿孔するための十分な細さと先端角、および皮下に薬液を浸透させるための十分な長さを有していることが必要とされ、針の直径は数μmから数百μm、針の長さは皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、具体的には数十μmから数百μm程度、針の先端角度は鋭角なもの、具体的には30°以下、であることが望ましいとされている。

【0005】

より具体的には、針は最外皮層である角質層を貫通することが求められる。角質層の厚さは人体の部位によっても若干異なるが、平均して20μm程度である。また、角質層の下にはおよそ200μmから350μm程度の厚さの表皮が存在し、さらにその下層には毛細血管が張りめぐる真皮層が存在する。このため、角質層を貫通させ薬液を浸透させるためには少なくとも20μm以上の針が必要となる。

【0006】

また、針状体への薬液保持方法としては、針状体表面に薬液を塗布する方法、生体内溶解性材料からなる針状体中に薬液を混ぜ込む方法、針状体に穴を設け薬液を注入する方法が挙げられる。このうち、針状体に穴を設けて薬液を注入する方法が大量の薬液を投与するのに有利である。そこで、穴を有する針状体の製造する方法が提案されている(特許文献2〜5参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第6,183,434号明細書

【特許文献2】特表2002−521222号公報

【特許文献3】特表2003−501161号公報

【特許文献4】特開2009−233808号公報

【特許文献5】特表2008−511382号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に記載の針状体は何工程も経て作製され、スループットが低く、高コストである。さらに、特許文献2に記載の針状体は、シリコン製であり、体内に針先が残留した際には有害となる危険性がある。

【0009】

また、特許文献3に記載の針状体は、針の穴をレーザ加工により形成するため、位置合わせして針にレーザ光を照射するという操作を繰り返さねばならず、複数本の針に穴を形成する場合に時間がかかり量産性に乏しい。

【0010】

特許文献4に記載の針状体は針部の厚みが非常に薄く、穿刺時に損傷しやすく、薬物を経皮投与する用途に耐えることができない。

【0011】

更に、特許文献5に記載の針状体は一対の転写版を用いて形成されるが、針の中空部に対応する突起部が一方の転写版のみに形成されており、突起部は断面積に対して長さが長いため強度が低い。このため、大量生産を行う上で転写版の耐久性が問題となる。また、転写版の接合部が針の先端部にあることから、接合部から樹脂がはみ出した際に、バリ取りが困難となるという問題がある。バリによって針先形状が変わり、皮膚刺激性や穿刺性能が変化する可能性もある。

【0012】

そこで本発明は、複数の針に貫通孔を備えた針状体を簡便に精度よく転写成型可能であり、なおかつ耐久性を有する針状体の転写版およびその転写版を用いた針状体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

請求項1に記載の本発明は、基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体を製造する方法であって、前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版、および前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版を用い、前記針転写版に樹脂を充填させる樹脂充填工程と、前記針転写版の上部に残存している樹脂に対し前記基部転写版を押圧して前記針転写板に接触させる転写版押圧工程と、前記針転写版および前記基部転写版から前記樹脂を取り出す剥離工程とを有することを特徴とする。

【0014】

請求項2に記載の本発明は、前記転写版押圧工程において、前記針転写版の前記凸部先端と、前記基部転写版の前記凸部先端とが接触するように位置合わせをすることを特徴とする。

【0015】

請求項3に記載の本発明は、前記針転写版は、前記凸部が前記凹部の開口部の面に対して垂直に形成されていることを特徴とする。

【0016】

請求項4に記載の本発明は、前記針転写版は、前記凸部が前記凹部の開口部から突出しない高さを有することを特徴とする。

【0017】

請求項5に記載の本発明は、前記基部転写版は、前記凸部が前記基部の底部を規定する板状部に対して垂直に形成されていることを特徴とする。

【0018】

請求項6に記載の本発明は、前記基部転写版は、前記凸部が前記基部の底部を規定する板状部との接触部で最も太く、先端に向けて先細りした形状を有することを特徴とする。

【0019】

請求項7に記載の本発明は、基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体の転写版であって、前記針を凹凸反転させた凹部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版と、前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版とを備えたことを特徴とする。

【発明の効果】

【0020】

本発明に記載の針状体の製造方法および針状体の転写版では、微細な針に貫通孔を転写するための微細な凸部が針転写版および基部転写版の両方に分けて形成されている。このため、凸部のアスペクト比が抑えられ、大量の転写成型に耐える強度を有する。その結果、針状体の量産性が向上し、生産コストが低減する。

【0021】

また、貫通孔を有する針を備えた針状体を樹脂で作ることができる。このため、使用後には針状体を地中への埋め立てや焼却処理によって分解し消失させることができることから、金属製の注射針に比べ、環境負荷を低減できる。

【0022】

この上、生体適合性樹脂を用いて針状体を作ることができる。このため、仮に針状体が体内で破損し、針先が体内に残留しても安全が保たれる。

【0023】

更に、微細な凸起が先細り形状をもつことから、本発明に記載の転写版を用いて作製した針はテーパー形状の貫通孔を有し、針内部を液体が透過する際に液体が通り抜けやすく、薬液注入時の圧力を低減させることができる。

【図面の簡単な説明】

【0024】

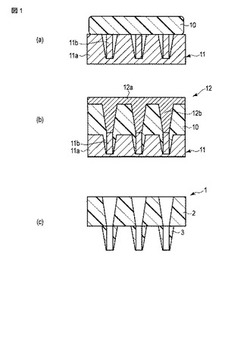

【図1】本発明の針状体の製造方法を示す断面図。

【図2】本発明の一実施形態の針転写版の平面図および断面図。

【図3】本発明の別の実施形態の針転写版の平面図および断面図。

【図4】本発明の一実施形態の基部転写版の平面図および断面図。

【発明を実施するための形態】

【0025】

以下、本発明について、図を参照しながら詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0026】

図1(a)〜(c)は本発明に係る針状体の製造方法を示す断面図である。本発明で製造しようとする針状体1は、図1(c)に示すように、基部2の表面に複数の針3を備え、針3および基部3に貫通孔を有するものである。本発明においては、針状体1は樹脂で形成される。図1(c)に示すような針状体1を樹脂で作製するために、図1(b)に示すように、針3を凹凸反転させた凹部を規定する輪郭部11aと針3の貫通孔を凹凸反転させた凸部11bとを備えた針転写版11、および基部2の底部を規定する板状部12aと基部2の貫通孔を凹凸反転させた凸部12bとを備えた基部転写版12を用いる。

【0027】

針状体1を形成する樹脂は、任意の樹脂から選んでよく、例えばポリエチレン、ポリスチレン、ポリエチレンテレフタレート、ポリカーボネート、ポリカプロラクトン、ポリエチレングリコール、ポリ乳酸、ポリブチレンサンクシネート、ポリエチレンサクシネート、トリメチレンカーボネート、ポリヒドロキシブチレート、セルロース、キトサン、でんぷんなどが挙げられる。更にこれらの中から選択される複数種の材料の混合体や任意の材料の共重合体であってもよい。更に針状体は熱可塑性樹脂であることが望ましく、更に生体適合性材料であることがより望ましい。

【0028】

針転写版11および基部転写版12は耐熱温度が100℃以上である材質から構成される。このような材質は、シリコン、金、銀、銅、鉄、ニッケル、クロム、チタン、モリブデン、タングステン、など任意の金属から選んでよく、二種類以上の金属を任意の比率で含む合金であってもよい。これらの金属または合金を、強度補強のために焼結したり、表面を窒化チタンなどの硬質物質でコーティングしたりしてもよい。更に、転写版の材質は樹脂、または金属と樹脂とを組み合わせてもよく、シリコーンゴム、フッ素樹脂、などの中から任意の樹脂を選んでよい。また、離型性を向上させるために、転写版の表面に離型処理剤を塗布してもよい。

【0029】

図1(a)は、針転写版11に樹脂10を充填させる樹脂充填工程である。樹脂10は、加熱して溶融状態で導入してもよいし、溶媒に溶解させた状態で導入してもよい。また、樹脂10を固体状態で針転写版11上に設置し、針転写版11上で溶融または溶解させてもよい。樹脂1を針転写版11上の微細な凹部に充填させるために、重力や遠心力を利用してもよく、樹脂を加圧してもよい。更に、転写版を加熱することによって樹脂の流動性を向上させてもよいし、転写版表面のぬれ性を向上させるような効果をもつ、表面張力の低い溶媒(例えばエタノール、メタノールなど)を転写版上に塗布してもよい。なお、図1(b)の転写版押圧工程後に樹脂充填工程を行ってもよい。

【0030】

図1(b)は、転写版押圧工程である。基部転写版12を降下させ、針転写版11の上部に残存している樹脂10に対して基部転写版12を押圧し、基部転写版12が針転写板11に接触するまで降下し続ける。このとき、針転写版11と基部転写版12の位置がずれないように、針転写版11および基部転写版12のダイセットなどを垂直に移動させる機構やアライメントマークなどの位置合わせ機構を備えることが望ましい。

【0031】

転写版接触後に、樹脂10が熱可塑性樹脂である場合には、空冷や水冷機構によって樹脂を冷却し硬化させる。樹脂10が光硬化性樹脂である場合には、光照射により硬化させる。樹脂10を水、アルコールなどの溶剤中に溶解していた場合には、加熱や真空引きによって乾燥させる。

【0032】

図1(c)は剥離工程である。基部転写版12を垂直に上昇させ、針転写版11から樹脂を剥離して針状体1を得る。針先を保護するために、針転写版11から針状体1を垂直に剥離することが望ましい。

【0033】

図2(a)は一実施形態の針転写版11の平面図であり、図2(b)は図2(a)のB−B’線で切断した断面図であり、図2(c)は図2(a)のC−C’線で切断した断面図である。図2において、11aは針を凹凸反転させた凹部Rを規定する輪郭部であり、11bは針の貫通孔を凹凸反転させた凸部であり、Dは輪郭部11aと凸部11bとの間の空隙である。

【0034】

凹部Rは、深さが50μm以上2mm以下、好ましくは100μm以上1mm以下である。凹部Rの最深部の幅は0.1μm以上100μm以下、より好ましくは1μm以上50μm以下である。凹部Rは開口部から最深部までの間に幅が太くなることはなく、徐々に幅が狭まるか同じ幅を保つような構造をしている。

【0035】

凹部Rの最深部の角度は鋭角であり、より好ましくは10度以上30度以下である。これより角度が小さいと、転写成型して作製した針状体1の先端が脆くなってしまい、穿刺時に破損しやすくなる。逆にこれよりも角度が大きいと皮膚へ穿刺することが困難となる。

【0036】

また、凹部Rの開口形状は特に限定されず、円、楕円、三角形、四角形、五角形、六角形などのなかから任意の形をとることができる。さらに、凹部Rは対称形状であっても、非対称形状であってもよい。

【0037】

凸部11bは、高さが20μm以上5mm以下、好ましくは50μm以上300μm以下である。図2では凸部11bの高さは凹部Rの深さと同じになっている。

【0038】

凸部11bは、太さが5μm以上100μm以下、より好ましくは10μm以上30μm以下である。これより細いと凸部11bの強度を保つことが難しくなり、これよりも太いと、輪郭部11aと凸部11bとの間の空隙Dが狭くなり、転写成型した針状体1の強度を維持することができなくなる。空隙Dの幅は5μm以上が好ましい。

【0039】

全ての凹部Rの内部に凸部11bがある必要はない。また、凸部11bは、凹部Rの最深部から突出していてもよいし、側壁から突出していてもよい。更に、凸部11bは、凹部Rの開口部の面に対して垂直に形成されている。凸部11bが凹部Rの開口部の面に対して垂直に形成されていると、剥離工程において針状体1の剥離が容易になる。

【0040】

また、凸部11bの断面は円、楕円、三角形、四角形、五角形、六角形、十字、星型などの中から任意の形をとることができる。

【0041】

図3(a)は別の実施形態の針転写版11の平面図であり、図3(b)は図3(a)のB−B’線で切断した断面図であり、図3(c)は図3(a)のC−C’線で切断した断面図である。図3(a)〜(c)は、凹部Rの深さに比べて凸部11bの高さが低くなっている以外は、対応する図2(a)〜(c)と同様である。図3のように凹部Rの深さに比べて凸部11bの高さが低いと、凸部11bの強度が増して耐刷性が上がる。

【0042】

図4(a)は本発明の一実施形態の基部転写版12の平面図であり、図4(b)は図4(a)のB−B’線で切断した断面図であり、図4(c)は図4(a)のC−C’線で切断した断面図である。図4において、12aは基部2の底部を規定する板状部であり、12bは基部2の貫通孔を凹凸反転させた凸部である。

【0043】

凸部12bは、先端から板状部12aへ向かうにつれて徐々に太くなる形状を有している。このような構造をとることで、凸部12bの耐久性が向上する。凸部12bは、最も細い部分の太さが10μm以上300μm以下であり、最も太い部分の太さが300μm以上5mm以下である。また、凸部12bは、長さが100μm以上3mm以下である。

【0044】

基部転写版12の凸部12bの断面は、針転写版11の凸部11bの最も太い部分の断面と同じか、より好ましくは太い。針転写版11の凸部11bの断面に比べて、基部転写版12の凸部12bの断面が細ければ、転写成形した針状体1の針3に備わる貫通孔に液体を流す際に流れが悪くなる。また、基部転写版12の凸部12bの断面が、針転写版11の凸部11bの最も太い部分の断面に比べて太ければ、針転写版11と基部転写版12の位置合わせが容易となる。

【0045】

更に、基部転写版12の凸部12bの断面は、針転写版11の凸部11bの最も太い部分の断面と異なる形状であってもよい。この上、基部転写版12の凸部12bには、針転写版11の凸部11bとの接触部となる先端部に溝Gを設けてもよい。基部転写版12の凸部12b先端の溝Gに対応して、針転写版11の凸部11bの先端に突起を設けておけば、転写版押圧工程において両方の転写版を良好に接触させることができる。

【0046】

板状部12bは、厚みが500μm以上50cm以下、望ましくは1cm以上5cm以下である。これより薄いと強度を保つことができず、これより厚いと取り扱いが困難である。

【0047】

<転写版作製方法>

以下、本発明の転写版の作製工程を説明する。

【0048】

針転写版11に対して凹凸反転した形状をもつ原版は、あらかじめ非貫通孔を設けた基板を用い、任意の針状体作製方法によって作製することができる。これに限定するものではないが、たとえば、特許第4265696号に開示の方法に基づいて作製することができる。原版の形状を、針転写版の構成材料に転写することにより、針転写版11を作製できる。

【0049】

基部転写版12は任意の針状体作製方法によって作製することができる。これに限定されるものではないが、たとえば、特許第4396776号に開示の方法に基づいて作製することができる。また、先端をテーパー形状に加工した金属ピンを束ね固定することによって作製してもよい。

【0050】

(実施例1)

<針転写版の作製>

基板としてシリコンウェハ(厚み:1.5mm)を用意した。このシリコンウェハに、後に形成する予定のエッチングマスクの中央に相当する位置に、垂直深堀エッチングにより直径20μm、深さ300μmの穴を開けた。

【0051】

次に、DCマグネトロンスパッタ法によって、基板表面および穴の壁に厚さ100nmの銅薄層膜を形成した。その際の成膜圧力は0.25Paとした。この銅膜は次に実施する電解メッキのシード層として用いられる。次に、電解メッキ法により、厚さ300μmの銅膜を成長させ穴を充填した。めっき液には硫酸銅浴(硫酸銅80g/l、硫酸200g/l)を用いて、浴温は室温とした。

【0052】

次に、表面の凹凸をなくすため、基板表面が露出するまで化学機械研磨し平坦化処理した。

【0053】

次に、このシリコンウェハ上に、エッチングマスクとして汎用厚膜フォトレジスト(クラリアント社製、商品名:AZ PLP)を、スプレーコート法を用いて、13μmの膜厚にコートした。フォトリソグラフィー法により直径100μmの円形ドットパターンをなすエッチングマスクを形成した。

【0054】

次に、シリコンウェハをクリーンオーブンにおいて150℃で30分間加熱し、エッチングマスクをリフローさせた。リフロー後のレジストパターンの断面形状は半球状であり、中央部のレジスト厚は20μmであった。

【0055】

次に、シリコンウェハの全面を、フッ素系ガスを用いたICP(Inductively Coupled Plasma:誘導結合プラズマ)エッチングにより、レジストパターンが完全に除去されるまでエッチングして、シリコンウェハの表面に複数の円錘状凸部を形成した。

【0056】

次に、シリコンウェハを塩化第二鉄溶液(30%FeCl3、3%HCl)に2時間浸漬し、穴に充填された銅を除去した。

【0057】

形成された円錘状凸部の外形は、底部直径が約400μm、先端部直径が約40μm、高さ約700μmで、中央に直径20μm、深さ300μmの中空部を有していた。

【0058】

この凸部形状が形成されたシリコンウェハ上に蒸着法により膜厚300nmのニッケル層を形成した。このニッケル層をシード層として電解メッキ法によりニッケルを2mm形成した。その後、濃度25%、液温90℃の水酸化カリウムを用いてシリコンを溶解し、ニッケルからなる本発明に係る針転写版を作製した

(実施例2)

<基部転写版の作製>

基板としてシリコンウェハ(厚み:1.5mm)を用意した。このシリコンウェハ上に、エッチングマスクとして汎用厚膜フォトレジスト(クラリアント社製、商品名:AZ PLP)を、スプレーコート法を用いて、13μmの膜厚にコートした。フォトリソグラフィー法により直径100μmの円形ドットパターンをなすエッチングマスクを形成した。

【0059】

次に、シリコンウェハをクリーンオーブンにおいて150℃で30分間加熱し、エッチングマスクをリフローさせた。リフロー後のレジストパターンの断面形状は半球状であり、中央部のレジスト厚は20μmであった。

【0060】

次に、シリコンウェハの全面を、フッ素系ガスを用いたICP(Inductively Coupled Plasma:誘導結合プラズマ)エッチングにより、レジストパターンが完全に除去されるまでエッチングして、シリコンウェハの表面に複数の円錘状凸部を形成した。

【0061】

形成された円錘状凸部の外形は、底部直径が約600μm、先端部直径が約20μm、高さが約400μmであった。

【0062】

次に、円錐状凸部構造体の表面に離型処理剤を塗布し、基部転写版を作製した。

【0063】

(実施例3)

<針状体の作製>

針転写版上の凹部に対向するように、基部転写版の凹部をダイセットに固定し、針転写版を加熱ヒーターに接触させて200℃に加熱した。針転写版上でポリ乳酸を溶融させた後に、基部転写版を垂直に加工させて押圧した。空冷により常温まで冷却した後に、基部転写版を垂直に剥離した。針転写版より樹脂を剥離し、針状体を得た。

【0064】

針状体を連続して500個作製した後に、針転写版および基部転写版の転写用の凸部の形状をSEMにより確認したところ、転写成形前と同様の形状を保っていた。

【産業上の利用可能性】

【0065】

本発明の針状体の転写版および針状体の製造方法は、医療器具、食品、化粧品などの用途に用いられる針状体に利用できる。

【符号の説明】

【0066】

1…針状体、2…基部、3…針、10…樹脂、11…針転写版、11a…輪郭部、11b…凸部、12…基部転写版、12a…板状部、12b…凸部、R…凹部、D…空隙、G…溝。

【技術分野】

【0001】

本発明は、針状体の製造方法および針状体の転写版に関する。

【背景技術】

【0002】

皮膚上から薬剤を浸透させ体内に薬剤を投与する方法である経皮吸収法は、人体に痛みを与えることなく簡便に薬剤を投与することが出来る方法として用いられているが、薬剤の種類によっては経皮吸収法で投与が困難な薬剤が存在する。これらの薬剤を効率よく体内に吸収させる方法として、μmオーダーの微細な針状体を用いて皮膚を穿孔し、皮膚内に直接薬剤を投与する方法が注目されている。

【0003】

針状体はバリア機能を有する表皮(より具体的には表皮の最外層に形成されている角質層)に穿孔を形成し、その穿孔から通常の経皮吸収では表皮のバリア機能に阻害されて投与不可能な薬剤をも体内に吸収させることが可能となる。この方法によれば、投薬用の特別な機器を用いることなく、簡便に薬剤を皮下投薬することが可能となる(特許文献1参照)。

【0004】

この際に用いる針状体の針の形状は、皮膚を穿孔するための十分な細さと先端角、および皮下に薬液を浸透させるための十分な長さを有していることが必要とされ、針の直径は数μmから数百μm、針の長さは皮膚の最外層である角質層を貫通し、かつ神経層へ到達しない長さ、具体的には数十μmから数百μm程度、針の先端角度は鋭角なもの、具体的には30°以下、であることが望ましいとされている。

【0005】

より具体的には、針は最外皮層である角質層を貫通することが求められる。角質層の厚さは人体の部位によっても若干異なるが、平均して20μm程度である。また、角質層の下にはおよそ200μmから350μm程度の厚さの表皮が存在し、さらにその下層には毛細血管が張りめぐる真皮層が存在する。このため、角質層を貫通させ薬液を浸透させるためには少なくとも20μm以上の針が必要となる。

【0006】

また、針状体への薬液保持方法としては、針状体表面に薬液を塗布する方法、生体内溶解性材料からなる針状体中に薬液を混ぜ込む方法、針状体に穴を設け薬液を注入する方法が挙げられる。このうち、針状体に穴を設けて薬液を注入する方法が大量の薬液を投与するのに有利である。そこで、穴を有する針状体の製造する方法が提案されている(特許文献2〜5参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第6,183,434号明細書

【特許文献2】特表2002−521222号公報

【特許文献3】特表2003−501161号公報

【特許文献4】特開2009−233808号公報

【特許文献5】特表2008−511382号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に記載の針状体は何工程も経て作製され、スループットが低く、高コストである。さらに、特許文献2に記載の針状体は、シリコン製であり、体内に針先が残留した際には有害となる危険性がある。

【0009】

また、特許文献3に記載の針状体は、針の穴をレーザ加工により形成するため、位置合わせして針にレーザ光を照射するという操作を繰り返さねばならず、複数本の針に穴を形成する場合に時間がかかり量産性に乏しい。

【0010】

特許文献4に記載の針状体は針部の厚みが非常に薄く、穿刺時に損傷しやすく、薬物を経皮投与する用途に耐えることができない。

【0011】

更に、特許文献5に記載の針状体は一対の転写版を用いて形成されるが、針の中空部に対応する突起部が一方の転写版のみに形成されており、突起部は断面積に対して長さが長いため強度が低い。このため、大量生産を行う上で転写版の耐久性が問題となる。また、転写版の接合部が針の先端部にあることから、接合部から樹脂がはみ出した際に、バリ取りが困難となるという問題がある。バリによって針先形状が変わり、皮膚刺激性や穿刺性能が変化する可能性もある。

【0012】

そこで本発明は、複数の針に貫通孔を備えた針状体を簡便に精度よく転写成型可能であり、なおかつ耐久性を有する針状体の転写版およびその転写版を用いた針状体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

請求項1に記載の本発明は、基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体を製造する方法であって、前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版、および前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版を用い、前記針転写版に樹脂を充填させる樹脂充填工程と、前記針転写版の上部に残存している樹脂に対し前記基部転写版を押圧して前記針転写板に接触させる転写版押圧工程と、前記針転写版および前記基部転写版から前記樹脂を取り出す剥離工程とを有することを特徴とする。

【0014】

請求項2に記載の本発明は、前記転写版押圧工程において、前記針転写版の前記凸部先端と、前記基部転写版の前記凸部先端とが接触するように位置合わせをすることを特徴とする。

【0015】

請求項3に記載の本発明は、前記針転写版は、前記凸部が前記凹部の開口部の面に対して垂直に形成されていることを特徴とする。

【0016】

請求項4に記載の本発明は、前記針転写版は、前記凸部が前記凹部の開口部から突出しない高さを有することを特徴とする。

【0017】

請求項5に記載の本発明は、前記基部転写版は、前記凸部が前記基部の底部を規定する板状部に対して垂直に形成されていることを特徴とする。

【0018】

請求項6に記載の本発明は、前記基部転写版は、前記凸部が前記基部の底部を規定する板状部との接触部で最も太く、先端に向けて先細りした形状を有することを特徴とする。

【0019】

請求項7に記載の本発明は、基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体の転写版であって、前記針を凹凸反転させた凹部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版と、前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版とを備えたことを特徴とする。

【発明の効果】

【0020】

本発明に記載の針状体の製造方法および針状体の転写版では、微細な針に貫通孔を転写するための微細な凸部が針転写版および基部転写版の両方に分けて形成されている。このため、凸部のアスペクト比が抑えられ、大量の転写成型に耐える強度を有する。その結果、針状体の量産性が向上し、生産コストが低減する。

【0021】

また、貫通孔を有する針を備えた針状体を樹脂で作ることができる。このため、使用後には針状体を地中への埋め立てや焼却処理によって分解し消失させることができることから、金属製の注射針に比べ、環境負荷を低減できる。

【0022】

この上、生体適合性樹脂を用いて針状体を作ることができる。このため、仮に針状体が体内で破損し、針先が体内に残留しても安全が保たれる。

【0023】

更に、微細な凸起が先細り形状をもつことから、本発明に記載の転写版を用いて作製した針はテーパー形状の貫通孔を有し、針内部を液体が透過する際に液体が通り抜けやすく、薬液注入時の圧力を低減させることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の針状体の製造方法を示す断面図。

【図2】本発明の一実施形態の針転写版の平面図および断面図。

【図3】本発明の別の実施形態の針転写版の平面図および断面図。

【図4】本発明の一実施形態の基部転写版の平面図および断面図。

【発明を実施するための形態】

【0025】

以下、本発明について、図を参照しながら詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0026】

図1(a)〜(c)は本発明に係る針状体の製造方法を示す断面図である。本発明で製造しようとする針状体1は、図1(c)に示すように、基部2の表面に複数の針3を備え、針3および基部3に貫通孔を有するものである。本発明においては、針状体1は樹脂で形成される。図1(c)に示すような針状体1を樹脂で作製するために、図1(b)に示すように、針3を凹凸反転させた凹部を規定する輪郭部11aと針3の貫通孔を凹凸反転させた凸部11bとを備えた針転写版11、および基部2の底部を規定する板状部12aと基部2の貫通孔を凹凸反転させた凸部12bとを備えた基部転写版12を用いる。

【0027】

針状体1を形成する樹脂は、任意の樹脂から選んでよく、例えばポリエチレン、ポリスチレン、ポリエチレンテレフタレート、ポリカーボネート、ポリカプロラクトン、ポリエチレングリコール、ポリ乳酸、ポリブチレンサンクシネート、ポリエチレンサクシネート、トリメチレンカーボネート、ポリヒドロキシブチレート、セルロース、キトサン、でんぷんなどが挙げられる。更にこれらの中から選択される複数種の材料の混合体や任意の材料の共重合体であってもよい。更に針状体は熱可塑性樹脂であることが望ましく、更に生体適合性材料であることがより望ましい。

【0028】

針転写版11および基部転写版12は耐熱温度が100℃以上である材質から構成される。このような材質は、シリコン、金、銀、銅、鉄、ニッケル、クロム、チタン、モリブデン、タングステン、など任意の金属から選んでよく、二種類以上の金属を任意の比率で含む合金であってもよい。これらの金属または合金を、強度補強のために焼結したり、表面を窒化チタンなどの硬質物質でコーティングしたりしてもよい。更に、転写版の材質は樹脂、または金属と樹脂とを組み合わせてもよく、シリコーンゴム、フッ素樹脂、などの中から任意の樹脂を選んでよい。また、離型性を向上させるために、転写版の表面に離型処理剤を塗布してもよい。

【0029】

図1(a)は、針転写版11に樹脂10を充填させる樹脂充填工程である。樹脂10は、加熱して溶融状態で導入してもよいし、溶媒に溶解させた状態で導入してもよい。また、樹脂10を固体状態で針転写版11上に設置し、針転写版11上で溶融または溶解させてもよい。樹脂1を針転写版11上の微細な凹部に充填させるために、重力や遠心力を利用してもよく、樹脂を加圧してもよい。更に、転写版を加熱することによって樹脂の流動性を向上させてもよいし、転写版表面のぬれ性を向上させるような効果をもつ、表面張力の低い溶媒(例えばエタノール、メタノールなど)を転写版上に塗布してもよい。なお、図1(b)の転写版押圧工程後に樹脂充填工程を行ってもよい。

【0030】

図1(b)は、転写版押圧工程である。基部転写版12を降下させ、針転写版11の上部に残存している樹脂10に対して基部転写版12を押圧し、基部転写版12が針転写板11に接触するまで降下し続ける。このとき、針転写版11と基部転写版12の位置がずれないように、針転写版11および基部転写版12のダイセットなどを垂直に移動させる機構やアライメントマークなどの位置合わせ機構を備えることが望ましい。

【0031】

転写版接触後に、樹脂10が熱可塑性樹脂である場合には、空冷や水冷機構によって樹脂を冷却し硬化させる。樹脂10が光硬化性樹脂である場合には、光照射により硬化させる。樹脂10を水、アルコールなどの溶剤中に溶解していた場合には、加熱や真空引きによって乾燥させる。

【0032】

図1(c)は剥離工程である。基部転写版12を垂直に上昇させ、針転写版11から樹脂を剥離して針状体1を得る。針先を保護するために、針転写版11から針状体1を垂直に剥離することが望ましい。

【0033】

図2(a)は一実施形態の針転写版11の平面図であり、図2(b)は図2(a)のB−B’線で切断した断面図であり、図2(c)は図2(a)のC−C’線で切断した断面図である。図2において、11aは針を凹凸反転させた凹部Rを規定する輪郭部であり、11bは針の貫通孔を凹凸反転させた凸部であり、Dは輪郭部11aと凸部11bとの間の空隙である。

【0034】

凹部Rは、深さが50μm以上2mm以下、好ましくは100μm以上1mm以下である。凹部Rの最深部の幅は0.1μm以上100μm以下、より好ましくは1μm以上50μm以下である。凹部Rは開口部から最深部までの間に幅が太くなることはなく、徐々に幅が狭まるか同じ幅を保つような構造をしている。

【0035】

凹部Rの最深部の角度は鋭角であり、より好ましくは10度以上30度以下である。これより角度が小さいと、転写成型して作製した針状体1の先端が脆くなってしまい、穿刺時に破損しやすくなる。逆にこれよりも角度が大きいと皮膚へ穿刺することが困難となる。

【0036】

また、凹部Rの開口形状は特に限定されず、円、楕円、三角形、四角形、五角形、六角形などのなかから任意の形をとることができる。さらに、凹部Rは対称形状であっても、非対称形状であってもよい。

【0037】

凸部11bは、高さが20μm以上5mm以下、好ましくは50μm以上300μm以下である。図2では凸部11bの高さは凹部Rの深さと同じになっている。

【0038】

凸部11bは、太さが5μm以上100μm以下、より好ましくは10μm以上30μm以下である。これより細いと凸部11bの強度を保つことが難しくなり、これよりも太いと、輪郭部11aと凸部11bとの間の空隙Dが狭くなり、転写成型した針状体1の強度を維持することができなくなる。空隙Dの幅は5μm以上が好ましい。

【0039】

全ての凹部Rの内部に凸部11bがある必要はない。また、凸部11bは、凹部Rの最深部から突出していてもよいし、側壁から突出していてもよい。更に、凸部11bは、凹部Rの開口部の面に対して垂直に形成されている。凸部11bが凹部Rの開口部の面に対して垂直に形成されていると、剥離工程において針状体1の剥離が容易になる。

【0040】

また、凸部11bの断面は円、楕円、三角形、四角形、五角形、六角形、十字、星型などの中から任意の形をとることができる。

【0041】

図3(a)は別の実施形態の針転写版11の平面図であり、図3(b)は図3(a)のB−B’線で切断した断面図であり、図3(c)は図3(a)のC−C’線で切断した断面図である。図3(a)〜(c)は、凹部Rの深さに比べて凸部11bの高さが低くなっている以外は、対応する図2(a)〜(c)と同様である。図3のように凹部Rの深さに比べて凸部11bの高さが低いと、凸部11bの強度が増して耐刷性が上がる。

【0042】

図4(a)は本発明の一実施形態の基部転写版12の平面図であり、図4(b)は図4(a)のB−B’線で切断した断面図であり、図4(c)は図4(a)のC−C’線で切断した断面図である。図4において、12aは基部2の底部を規定する板状部であり、12bは基部2の貫通孔を凹凸反転させた凸部である。

【0043】

凸部12bは、先端から板状部12aへ向かうにつれて徐々に太くなる形状を有している。このような構造をとることで、凸部12bの耐久性が向上する。凸部12bは、最も細い部分の太さが10μm以上300μm以下であり、最も太い部分の太さが300μm以上5mm以下である。また、凸部12bは、長さが100μm以上3mm以下である。

【0044】

基部転写版12の凸部12bの断面は、針転写版11の凸部11bの最も太い部分の断面と同じか、より好ましくは太い。針転写版11の凸部11bの断面に比べて、基部転写版12の凸部12bの断面が細ければ、転写成形した針状体1の針3に備わる貫通孔に液体を流す際に流れが悪くなる。また、基部転写版12の凸部12bの断面が、針転写版11の凸部11bの最も太い部分の断面に比べて太ければ、針転写版11と基部転写版12の位置合わせが容易となる。

【0045】

更に、基部転写版12の凸部12bの断面は、針転写版11の凸部11bの最も太い部分の断面と異なる形状であってもよい。この上、基部転写版12の凸部12bには、針転写版11の凸部11bとの接触部となる先端部に溝Gを設けてもよい。基部転写版12の凸部12b先端の溝Gに対応して、針転写版11の凸部11bの先端に突起を設けておけば、転写版押圧工程において両方の転写版を良好に接触させることができる。

【0046】

板状部12bは、厚みが500μm以上50cm以下、望ましくは1cm以上5cm以下である。これより薄いと強度を保つことができず、これより厚いと取り扱いが困難である。

【0047】

<転写版作製方法>

以下、本発明の転写版の作製工程を説明する。

【0048】

針転写版11に対して凹凸反転した形状をもつ原版は、あらかじめ非貫通孔を設けた基板を用い、任意の針状体作製方法によって作製することができる。これに限定するものではないが、たとえば、特許第4265696号に開示の方法に基づいて作製することができる。原版の形状を、針転写版の構成材料に転写することにより、針転写版11を作製できる。

【0049】

基部転写版12は任意の針状体作製方法によって作製することができる。これに限定されるものではないが、たとえば、特許第4396776号に開示の方法に基づいて作製することができる。また、先端をテーパー形状に加工した金属ピンを束ね固定することによって作製してもよい。

【0050】

(実施例1)

<針転写版の作製>

基板としてシリコンウェハ(厚み:1.5mm)を用意した。このシリコンウェハに、後に形成する予定のエッチングマスクの中央に相当する位置に、垂直深堀エッチングにより直径20μm、深さ300μmの穴を開けた。

【0051】

次に、DCマグネトロンスパッタ法によって、基板表面および穴の壁に厚さ100nmの銅薄層膜を形成した。その際の成膜圧力は0.25Paとした。この銅膜は次に実施する電解メッキのシード層として用いられる。次に、電解メッキ法により、厚さ300μmの銅膜を成長させ穴を充填した。めっき液には硫酸銅浴(硫酸銅80g/l、硫酸200g/l)を用いて、浴温は室温とした。

【0052】

次に、表面の凹凸をなくすため、基板表面が露出するまで化学機械研磨し平坦化処理した。

【0053】

次に、このシリコンウェハ上に、エッチングマスクとして汎用厚膜フォトレジスト(クラリアント社製、商品名:AZ PLP)を、スプレーコート法を用いて、13μmの膜厚にコートした。フォトリソグラフィー法により直径100μmの円形ドットパターンをなすエッチングマスクを形成した。

【0054】

次に、シリコンウェハをクリーンオーブンにおいて150℃で30分間加熱し、エッチングマスクをリフローさせた。リフロー後のレジストパターンの断面形状は半球状であり、中央部のレジスト厚は20μmであった。

【0055】

次に、シリコンウェハの全面を、フッ素系ガスを用いたICP(Inductively Coupled Plasma:誘導結合プラズマ)エッチングにより、レジストパターンが完全に除去されるまでエッチングして、シリコンウェハの表面に複数の円錘状凸部を形成した。

【0056】

次に、シリコンウェハを塩化第二鉄溶液(30%FeCl3、3%HCl)に2時間浸漬し、穴に充填された銅を除去した。

【0057】

形成された円錘状凸部の外形は、底部直径が約400μm、先端部直径が約40μm、高さ約700μmで、中央に直径20μm、深さ300μmの中空部を有していた。

【0058】

この凸部形状が形成されたシリコンウェハ上に蒸着法により膜厚300nmのニッケル層を形成した。このニッケル層をシード層として電解メッキ法によりニッケルを2mm形成した。その後、濃度25%、液温90℃の水酸化カリウムを用いてシリコンを溶解し、ニッケルからなる本発明に係る針転写版を作製した

(実施例2)

<基部転写版の作製>

基板としてシリコンウェハ(厚み:1.5mm)を用意した。このシリコンウェハ上に、エッチングマスクとして汎用厚膜フォトレジスト(クラリアント社製、商品名:AZ PLP)を、スプレーコート法を用いて、13μmの膜厚にコートした。フォトリソグラフィー法により直径100μmの円形ドットパターンをなすエッチングマスクを形成した。

【0059】

次に、シリコンウェハをクリーンオーブンにおいて150℃で30分間加熱し、エッチングマスクをリフローさせた。リフロー後のレジストパターンの断面形状は半球状であり、中央部のレジスト厚は20μmであった。

【0060】

次に、シリコンウェハの全面を、フッ素系ガスを用いたICP(Inductively Coupled Plasma:誘導結合プラズマ)エッチングにより、レジストパターンが完全に除去されるまでエッチングして、シリコンウェハの表面に複数の円錘状凸部を形成した。

【0061】

形成された円錘状凸部の外形は、底部直径が約600μm、先端部直径が約20μm、高さが約400μmであった。

【0062】

次に、円錐状凸部構造体の表面に離型処理剤を塗布し、基部転写版を作製した。

【0063】

(実施例3)

<針状体の作製>

針転写版上の凹部に対向するように、基部転写版の凹部をダイセットに固定し、針転写版を加熱ヒーターに接触させて200℃に加熱した。針転写版上でポリ乳酸を溶融させた後に、基部転写版を垂直に加工させて押圧した。空冷により常温まで冷却した後に、基部転写版を垂直に剥離した。針転写版より樹脂を剥離し、針状体を得た。

【0064】

針状体を連続して500個作製した後に、針転写版および基部転写版の転写用の凸部の形状をSEMにより確認したところ、転写成形前と同様の形状を保っていた。

【産業上の利用可能性】

【0065】

本発明の針状体の転写版および針状体の製造方法は、医療器具、食品、化粧品などの用途に用いられる針状体に利用できる。

【符号の説明】

【0066】

1…針状体、2…基部、3…針、10…樹脂、11…針転写版、11a…輪郭部、11b…凸部、12…基部転写版、12a…板状部、12b…凸部、R…凹部、D…空隙、G…溝。

【特許請求の範囲】

【請求項1】

基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体を製造する方法であって、

前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版、および前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版を用い、

前記針転写版に樹脂を充填させる樹脂充填工程と、

前記針転写版の上部に残存している樹脂に対し前記基部転写版を押圧して前記針転写板に接触させる転写版押圧工程と、

前記針転写版および前記基部転写版から前記樹脂を取り出す剥離工程と

を有することを特徴とする針状体の製造方法。

【請求項2】

前記転写版押圧工程において、前記針転写版の前記凸部先端と、前記基部転写版の前記凸部先端とが接触するように位置合わせをすることを特徴とする請求項1に記載の針状体の製造方法。

【請求項3】

前記針転写版は、前記凸部が前記凹部の開口部の面に対して垂直に形成されていることを特徴とする請求項1または2に記載の針状体の製造方法。

【請求項4】

前記針転写版は、前記凸部が前記凹部の開口部から突出しない高さを有することを特徴とする請求項1ないし3のいずれか1項に記載の針状体の製造方法。

【請求項5】

前記基部転写版は、前記凸部が前記基部の底部を規定する板状部に対して垂直に形成されていることを特徴とする請求項1ないし4のいずれか1項に記載の針状体の製造方法。

【請求項6】

前記基部転写版は、前記凸部が前記基部の底部を規定する板状部との接触部で最も太く、先端に向けて先細りした形状を有することを特徴とする請求項1ないし4のいずれか1項に記載の針状体の製造方法。

【請求項7】

基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体の転写版であって、

前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版と、

前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版と

を備えたことを特徴とする針状体の転写版。

【請求項1】

基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体を製造する方法であって、

前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版、および前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版を用い、

前記針転写版に樹脂を充填させる樹脂充填工程と、

前記針転写版の上部に残存している樹脂に対し前記基部転写版を押圧して前記針転写板に接触させる転写版押圧工程と、

前記針転写版および前記基部転写版から前記樹脂を取り出す剥離工程と

を有することを特徴とする針状体の製造方法。

【請求項2】

前記転写版押圧工程において、前記針転写版の前記凸部先端と、前記基部転写版の前記凸部先端とが接触するように位置合わせをすることを特徴とする請求項1に記載の針状体の製造方法。

【請求項3】

前記針転写版は、前記凸部が前記凹部の開口部の面に対して垂直に形成されていることを特徴とする請求項1または2に記載の針状体の製造方法。

【請求項4】

前記針転写版は、前記凸部が前記凹部の開口部から突出しない高さを有することを特徴とする請求項1ないし3のいずれか1項に記載の針状体の製造方法。

【請求項5】

前記基部転写版は、前記凸部が前記基部の底部を規定する板状部に対して垂直に形成されていることを特徴とする請求項1ないし4のいずれか1項に記載の針状体の製造方法。

【請求項6】

前記基部転写版は、前記凸部が前記基部の底部を規定する板状部との接触部で最も太く、先端に向けて先細りした形状を有することを特徴とする請求項1ないし4のいずれか1項に記載の針状体の製造方法。

【請求項7】

基部の表面に複数の針を備え、前記針および基部に貫通孔を有する針状体の転写版であって、

前記針を凹凸反転させた凹部を規定する輪郭部と前記針の貫通孔を凹凸反転させた凸部とを備えた針転写版と、

前記基部の底部を規定する板状部と前記基部の貫通孔を凹凸反転させた凸部とを備えた基部転写版と

を備えたことを特徴とする針状体の転写版。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−106831(P2013−106831A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254833(P2011−254833)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]