鉄筋曲げ機及び鉄筋加工装置

【課題】支点ローラの差し替えの伴う力点ローラの位置調整を、簡単に行えるようにする鉄筋曲げ機を提供する。

【解決手段】上下方向に沿った姿勢の曲げ加工基盤1を設けると共に、曲げ加工基盤1上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部2を設け、屈曲加工部2に、支点ローラ3を設けると共に、その支点ローラ3の軸心回りに力点ローラ4を駆動回転するように取付ける駆動回転支持部5を設け、支点ローラ3を径の異なったものと差換え自在に取付け、力点ローラ4の回転支軸を差し込んで支持固定するローラ設置穴9を、駆動回転支持部5上で支点ローラ3の周りに複数配設し、複数のローラ設置穴9は支点ローラ3の軸心との距離を夫々異ならせてある。

【解決手段】上下方向に沿った姿勢の曲げ加工基盤1を設けると共に、曲げ加工基盤1上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部2を設け、屈曲加工部2に、支点ローラ3を設けると共に、その支点ローラ3の軸心回りに力点ローラ4を駆動回転するように取付ける駆動回転支持部5を設け、支点ローラ3を径の異なったものと差換え自在に取付け、力点ローラ4の回転支軸を差し込んで支持固定するローラ設置穴9を、駆動回転支持部5上で支点ローラ3の周りに複数配設し、複数のローラ設置穴9は支点ローラ3の軸心との距離を夫々異ならせてある。

【発明の詳細な説明】

【技術分野】

【0001】

上下方向に沿った姿勢の曲げ加工基盤を設けると共に、前記曲げ加工基盤上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部を設け、前記屈曲加工部に、支点ローラを設けると共に、その支点ローラの軸心回りに力点ローラを駆動回転するように取付ける駆動回転支持部を設けてある鉄筋曲げ機及び鉄筋加工装置に関する。

【背景技術】

【0002】

従来、前記支点ローラを径の異なったものと差換え自在に取付け、前記力点ローラの回転支軸を差し込んで支持固定するローラ設置穴を、前記駆動回転支持部上で長穴に形成してあった(周知技術で適切な文献が見当たらない)。

【発明の概要】

【発明が解決しようとする課題】

【0003】

上述した従来の鉄筋曲げ機で、支点ローラを径の異なった物に差し替えた時に、その支点ローラの外周の曲率に合わせて力点ローラの回転軌跡を合わせるべく、支点ローラの軸心からの力点ローラの距離を、前記長穴内で変位させて位置調整をしなければ成らず、非常に手間の掛かる調整作業が必要であるという問題点がある。

【0004】

従って、本発明の目的は、上記問題点を解消し、支点ローラの差し替えの伴う力点ローラの位置調整を、簡単に行えるようにする鉄筋曲げ機及び鉄筋加工装置を提供するところにある。

【課題を解決するための手段】

【0005】

本発明の鉄筋曲げ機の第1の特徴構成は、上下方向に沿った姿勢の曲げ加工基盤を設けると共に、前記曲げ加工基盤上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部を設け、前記屈曲加工部に、支点ローラを設けると共に、その支点ローラの軸心回りに力点ローラを駆動回転するように取付ける駆動回転支持部を設け、前記支点ローラを径の異なったものと差換え自在に取付け、前記力点ローラの回転支軸を差し込んで支持固定するローラ設置穴を、前記駆動回転支持部上で前記支点ローラの周りに複数配設し、前記複数のローラ設置穴は支点ローラの軸心との距離を夫々異ならせてあるところにある。

【0006】

本発明の第1の特徴構成によれば、一般的に鉄筋の曲げ曲率は、段階的に決まっており、そのためにローラ設置穴を駆動回転支持部上で支点ローラの周りに複数配設し、複数のローラ設置穴は支点ローラの軸心との距離を夫々異ならせてあるために、それらの複数のローラ設置穴の中から、目的の曲げ曲率半径になる支点ローラの軸心と力点ローラの外周との距離に対応したローラ設置穴を選択して、そのローラ設置穴に力点ローラの回転支軸を差し込むことで、簡単に鉄筋の曲げ曲率を変更できる。

従って、従来技術のように、長穴内で力点ローラの位置を調整して固定するのに比べて、作業性が向上した。

【0007】

本発明の第2の特徴構成は、前記ローラ設置穴に前記力点ローラの回転支軸を差し込んだ状態で前記駆動回転支持部と前記回転支軸とに亘って、回転支軸抜け止めピンを前記回転支軸の径方向から同時に差込可能なピン差込穴を設け、前記ピン差込穴に差し込んだ前記回転支軸抜け止めピンを固定する固定手段を設けてあるところにある。

【0008】

本発明の第2の特徴構成によれば、ピン差込穴を通して駆動回転支持部から力点ローラの回転支軸に亘って回転支軸抜け止めピンを差し込むことにより、駆動回転支持部に対して回転支軸は抜けずに固定される。

その上、回転支軸抜け止めピンは、固定手段によりピン差込穴に差し込んだ状態で固定されるために、駆動回転支持部の回転に伴う力点ローラの曲げ作動時にも、回転ローラの回転支軸は、抜け落ちることなく駆動回転支持部と共に安定して回転する。

従って、安全性を確保できる。

【0009】

本発明の第3の特徴構成は、前記固定手段は、前記回転支軸抜け止めピンを前記駆動回転支持部に磁着する磁気部を、前記回転支軸抜け止めピン又は前記駆動回転支持部の少なくとも一方に設けてあることにある。

【0010】

本発明の第3の特徴構成によれば、回転支軸抜け止めピンをピン差込穴に差し込むだけで、特別な操作をすることがなく簡単に抜けないように固定できる。

【0011】

本発明の第4の特徴構成は、前記固定手段は、前記駆動回転支持部にボールデテント機構を設けると共に、そのボールデテント機構の係止用ボールに対する被係止部を前記回転支軸抜け止めピンに設けてあることにある。

【0012】

本発明の第4の特徴構成によれば、前記ピン差込穴に差し込む回転支軸抜け止めピンは、ボールデテント機構により掛止固定され、駆動回転支持部が回転しただけでは簡単には抜けなくできる。

従って、安全性を確保できる。

【0013】

本発明の第5の特徴構成における鉄筋加工装置は、前記鉄筋曲げ機における前記支点ローラの径の異なった複数種を、準備して並べてある支点ローラ格納装置を設け、指示した径の支点ローラを前記支点ローラ格納装置から選出して前記鉄筋曲げ機上の前記支点ローラと交換する第1自動交換装置を設け、前記駆動回転支持部上の力点ローラの回転支軸を、前記ローラ設置穴から抜き取って別の前記ローラ設置穴に差し込む第2自動交換装置を設けてあることにある。

【0014】

本発明の第5の特徴構成によれば、支点ローラは、鉄筋の曲げ曲率を設定すると、その曲げ曲率に応じた径の支点ローラを、支点ローラ格納装置から第1自動交換装置が選出して交換し、また、その支点ローラの径に応じた回動をできるように、第2自動交換装置により、力点ローラの取付け位置が、複数のローラ設置穴から選ばれ、その選ばれたローラ設置穴に力点ローラが差し込まれる。

従って、鉄筋の太さや目的の鉄筋曲げ曲率に適合した加工が、簡単にできるようになる。

【0015】

本発明の第6の特徴構成は、前記支点ローラ及び前記駆動回転支持部を上下変位自在にする変位機構を設け、鉄筋を支持して前記鉄筋曲げ機に供給する鉄筋供給部を設けてあることにある。

【0016】

本発明の第6の特徴構成によれば、鉄筋供給部により供給される鉄筋に、変位機構により前記支点ローラ及び前記駆動回転支持部の上下位置が上下変位調整できるために、鉄筋の太さが変更になっても、支点ローラが鉄筋の上面又は下面に接触する位置に配置され、鉄筋供給経路の高さを変えずに曲げ加工ができる。

従って、鉄筋曲げ機の前後に配置する装置との連携動作をスムーズに行なえる鉄筋加工装置を提供できる。

【図面の簡単な説明】

【0017】

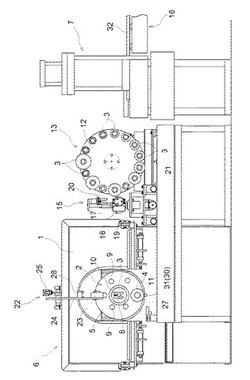

【図1】鉄筋加工装置の全体正面図である。

【図2】要部正面図である。

【図3】支点ローラ格納装置の側面図である。

【図4】支点ローラ格納装置の側面図である。

【図5】支点ローラ格納装置の正面図である。

【図6】鉄筋曲げ機の側面図である。

【図7】(a)、(b)は、夫々鉄筋曲げ機の作用を表す正面図である。

【図8】(a)、(b)は、夫々第2自動交換装置の作用を表す側面図である。

【図9】(a)、(b)は、夫々第1自動交換装置の作用を表す側面図である。

【図10】鉄筋曲げ機の正面図である。

【発明を実施するための形態】

【0018】

以下に本発明の実施の形態を図面に基づいて説明する。

図1に示すように、上下方向に沿った姿勢の曲げ加工基盤1を設けると共に、曲げ加工基盤1上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部2を設け、屈曲加工部2に、支点ローラ3を設けると共に、その支点ローラ3の軸心回りに力点ローラ4を駆動回転するように取付ける駆動回転支持部5を設けてある鉄筋曲げ機6と、鉄筋曲げ機6に供給する鉄筋を上手側で剪断する鉄筋切断機7とを設けて鉄筋加工装置を構成してある。

【0019】

前記鉄筋曲げ機6において、図1、図2、図9に示すように、支点ローラ3を径の異なったものと差換え自在に外嵌して取付ける支持軸8を設け、力点ローラ4の回転支軸11を差し込んで支持固定するローラ設置穴9を、駆動回転支持部5上で支点ローラ3の周りに複数配設し、複数のローラ設置穴9は支点ローラ3の軸心との距離を夫々異ならせてある。

尚、支点ローラ3を支持軸8に外嵌した状態で、支点ローラ3が外れないように抜け止めするC形ピン10を、支持軸8にその径方向から装着自在に設けてある。

【0020】

前記鉄筋曲げ機6と鉄筋切断機7との間には、図1〜図6に示すように、鉄筋曲げ機6における支点ローラ3の径の異なった複数種を、準備して回転円盤12上に並べてある支点ローラ格納装置13を、鉄筋搬送経路に対して近接する前進位置(図4)と、鉄筋搬送経路から遠ざかる後退位置(図3)とに前後進移動自在に取付けると共に、流体圧シリンダ14により前後進させるように設けてあり、指示した径の支点ローラ3を支点ローラ格納装置13から選出して鉄筋曲げ機6上の支点ローラ3と交換する第1自動交換装置15を設けてある。

【0021】

前記鉄筋曲げ機6において、支点ローラ3及び駆動回転支持部5を上下変位自在にする変位機構を設け、鉄筋を支持して鉄筋曲げ機6に供給する鉄筋供給部16を鉄筋加工装置に設けてある。

前記第1自動交換装置15を構成するに、鉄筋曲げ機6に取付けた支点ローラ3又は支点ローラ格納装置13に格納した支点ローラ3を、クランプして取り外したり挿着したりする出退アーム17を、交換装置本体18に前後一対設けると共に、それらの1対の出退アーム17を上下軸心回りに180度回転操作できるように回転支持部19を設け(図2〜図4、図9)、支持軸8に装着した支点ローラ3を抜いて交換できるように、C形ピン10を上下動により抜き取るピン抜き取り装置20(図9(a)→(b))を設けてある。また、交換装置本体18には、支点ローラ格納装置13に対面する位置から鉄筋曲げ機6の支持軸8に対面する位置にかけて、往復横移動する走行移動部21を設けてある。

【0022】

第1自動交換装置15の動作を説明すると、

1. 支点ローラ格納装置13に対面する位置で、指示された径の支点ローラ3を一方の出退アーム17でクランプして取り出す。この時、支点ローラ格納装置13は、流体圧シリンダ14により出退アーム17に近接移動すると共に、出退アーム17も回転円盤12に近接するように突出動する(図3→図4)。

2. 走行移動部21の移動により交換装置本体18は鉄筋曲げ機6の支持軸8に対面する位置まで移動する(図2)。

3. 回転支持部19の回転により、他方の出退アーム17を支持軸8に対面させる。

4. ピン抜き取り装置20の作動でC形ピン10が支持軸8から抜き取られる。この時、ピン抜き取り装置20と鉄筋曲げ機6の支持軸8は、互いに上下に遠近移動する(図9(a)→(b))。

5. 他方の出退アーム17により、既に装着されている支点ローラ3を、クランプして支持軸8より抜き取る。

6. 回転支持部19の回転により、一方の出退アーム17が支持軸8に対面する位置に変更する。

7. 一方の出退アーム17にクランプされている別の支点ローラ3を、支持軸8に外嵌装着する。

8. ピン抜き取り装置20に抜き取って保持されたC形ピン10を、支持軸8に装着して、支点ローラ3が外れないようにする。

9. 走行移動部21の移動で、支点ローラ格納装置13に他方の出退アーム17に取り外してクランプした支点ローラ3を格納する。

【0023】

尚、前記支点ローラ格納装置13は、図5に示すように、回転円盤12上の周方向に径の異なった複数種の支点ローラ3が保持されており、それらの支点ローラ3の内、特に大径の支点ローラ3の隣には小径の支点ローラ3を配置して、隣接する支点ローラ3同士が、互いに干渉しないようにしてある。

【0024】

また、図1、図2、図6、図7、図8に示すように、駆動回転支持部5上の力点ローラ4の回転支軸11を、ローラ設置穴9から抜き取って別のローラ設置穴9に差し込む第2自動交換装置22を設けてある。

つまり、先端にクランプ部23を設けた上下揺動アーム24を設け、上下揺動アーム24の下方への揺動によりクランプ部23が、力点ローラ4をクランプしてローラ設置穴9から抜き取るように、出退シリンダ25により駆動されるチェーン26により上下駆動揺動するようにして、第2自動交換装置22を構成してある(図6、図8(a),(b))。

【0025】

前記力点ローラ4が、駆動回転支持部5の回転中にローラ設置穴9から抜けないように、図7(a)、(b)、図10に示すように、ローラ設置穴9に力点ローラ4の回転支軸11を差し込んだ状態で、駆動回転支持部5と回転支軸11とに亘って、回転支軸抜け止めピン27を回転支軸11の径方向から同時に差込可能なピン差込穴を設け、回転支軸抜け止めピン27をピン差込穴から抜き取る際に、回転支軸抜け止めピン27をクランプして保持するピンクランプ装置28を、曲げ加工基盤1側の上部に設けてあり、また、ピン差込穴に差し込んだ回転支軸抜け止めピン27を固定する固定手段30を設けてある。

前記固定手段30は、前記回転支軸抜け止めピン27を前記駆動回転支持部5に磁着する磁気部31を、前記回転支軸抜け止めピン27に設けてある。従って、回転支軸抜け止めピン27をピン差込穴に差し込むだけで、磁気部31の磁着作用で回転支軸抜け止めピン27が駆動回転支持部5に固定される。

【0026】

力点ローラ4の抜き差し作動を説明すると、

1. 駆動回転支持部5が上昇して、ピンクランプ装置28に近接する。

2. 回転支軸抜け止めピン27をピンクランプ装置28がクランプする(図7(a))。

3. 駆動回転支持部5が下降することで、回転支軸抜け止めピン27はピンクランプ装置28にクランプされたまま、ピン差込穴から抜ける(図7(b))。

4. 上下揺動アーム24が下降揺動して力点ローラ4をクランプし、ローラ設置穴9から力点ローラ4を抜き取る(図8(a)→(b))。

5. 駆動回転支持部5が回転して、複数のローラ設置穴9から指示された一つを選択し、上下揺動アーム24でクランプされている力点ローラ4の対応する位置まで移動する。

6. 上下揺動アーム24の操作で、力点ローラ4を選択されたローラ設置穴9に差し込む。

7. 再度、駆動回転支持部5が上昇することで、ピンクランプ装置28に保持された回転支軸抜け止めピン27がピン差込穴に差し込まれる。

8. ピンクランプ装置28によるクランプ作動を開放することで、磁気部31の作用で、回転支軸抜け止めピン27は、駆動回転支持部5に固定される。

【0027】

所定の径の支点ローラ3が装着されると共に、力点ローラ4が選択されたローラ設置穴9に装着されると、図10に示すように、力点ローラ4の支点軸周りの回動により、鉄筋32は曲げ加工される。

【0028】

〔別実施形態〕

以下に他の実施の形態を説明する。

〈1〉 前記固定手段30は、回転支軸抜け止めピン27を駆動回転支持部5に磁着する磁気部31を、回転支軸抜け止めピン27又は駆動回転支持部5の少なくとも一方に設けてあればよい。

〈2〉 前記固定手段30は、駆動回転支持部5にボールデテント機構を設けると共に、そのボールデテント機構の係止用ボールに対する被係止部を回転支軸抜け止めピン27に設けてあってもよい。

〈3〉 支点ローラ格納装置13は、鉄筋曲げ機6と鉄筋切断機7との間以外に、鉄筋搬送の障害にならない他の位置に設けてあっても良い。

【0029】

尚、上述のように、図面との対照を便利にするために符号を記したが、該記入により本発明は添付図面の構成に限定されるものではない。また、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0030】

1 曲げ加工基盤

2 屈曲加工部

3 支点ローラ

4 力点ローラ

5 駆動回転支持部

6 鉄筋曲げ機

9 ローラ設置穴

13 支点ローラ格納装置

15 第1自動交換装置

22 第2自動交換装置

27 回転支軸抜け止めピン

30 固定手段

31 磁気部

【技術分野】

【0001】

上下方向に沿った姿勢の曲げ加工基盤を設けると共に、前記曲げ加工基盤上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部を設け、前記屈曲加工部に、支点ローラを設けると共に、その支点ローラの軸心回りに力点ローラを駆動回転するように取付ける駆動回転支持部を設けてある鉄筋曲げ機及び鉄筋加工装置に関する。

【背景技術】

【0002】

従来、前記支点ローラを径の異なったものと差換え自在に取付け、前記力点ローラの回転支軸を差し込んで支持固定するローラ設置穴を、前記駆動回転支持部上で長穴に形成してあった(周知技術で適切な文献が見当たらない)。

【発明の概要】

【発明が解決しようとする課題】

【0003】

上述した従来の鉄筋曲げ機で、支点ローラを径の異なった物に差し替えた時に、その支点ローラの外周の曲率に合わせて力点ローラの回転軌跡を合わせるべく、支点ローラの軸心からの力点ローラの距離を、前記長穴内で変位させて位置調整をしなければ成らず、非常に手間の掛かる調整作業が必要であるという問題点がある。

【0004】

従って、本発明の目的は、上記問題点を解消し、支点ローラの差し替えの伴う力点ローラの位置調整を、簡単に行えるようにする鉄筋曲げ機及び鉄筋加工装置を提供するところにある。

【課題を解決するための手段】

【0005】

本発明の鉄筋曲げ機の第1の特徴構成は、上下方向に沿った姿勢の曲げ加工基盤を設けると共に、前記曲げ加工基盤上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部を設け、前記屈曲加工部に、支点ローラを設けると共に、その支点ローラの軸心回りに力点ローラを駆動回転するように取付ける駆動回転支持部を設け、前記支点ローラを径の異なったものと差換え自在に取付け、前記力点ローラの回転支軸を差し込んで支持固定するローラ設置穴を、前記駆動回転支持部上で前記支点ローラの周りに複数配設し、前記複数のローラ設置穴は支点ローラの軸心との距離を夫々異ならせてあるところにある。

【0006】

本発明の第1の特徴構成によれば、一般的に鉄筋の曲げ曲率は、段階的に決まっており、そのためにローラ設置穴を駆動回転支持部上で支点ローラの周りに複数配設し、複数のローラ設置穴は支点ローラの軸心との距離を夫々異ならせてあるために、それらの複数のローラ設置穴の中から、目的の曲げ曲率半径になる支点ローラの軸心と力点ローラの外周との距離に対応したローラ設置穴を選択して、そのローラ設置穴に力点ローラの回転支軸を差し込むことで、簡単に鉄筋の曲げ曲率を変更できる。

従って、従来技術のように、長穴内で力点ローラの位置を調整して固定するのに比べて、作業性が向上した。

【0007】

本発明の第2の特徴構成は、前記ローラ設置穴に前記力点ローラの回転支軸を差し込んだ状態で前記駆動回転支持部と前記回転支軸とに亘って、回転支軸抜け止めピンを前記回転支軸の径方向から同時に差込可能なピン差込穴を設け、前記ピン差込穴に差し込んだ前記回転支軸抜け止めピンを固定する固定手段を設けてあるところにある。

【0008】

本発明の第2の特徴構成によれば、ピン差込穴を通して駆動回転支持部から力点ローラの回転支軸に亘って回転支軸抜け止めピンを差し込むことにより、駆動回転支持部に対して回転支軸は抜けずに固定される。

その上、回転支軸抜け止めピンは、固定手段によりピン差込穴に差し込んだ状態で固定されるために、駆動回転支持部の回転に伴う力点ローラの曲げ作動時にも、回転ローラの回転支軸は、抜け落ちることなく駆動回転支持部と共に安定して回転する。

従って、安全性を確保できる。

【0009】

本発明の第3の特徴構成は、前記固定手段は、前記回転支軸抜け止めピンを前記駆動回転支持部に磁着する磁気部を、前記回転支軸抜け止めピン又は前記駆動回転支持部の少なくとも一方に設けてあることにある。

【0010】

本発明の第3の特徴構成によれば、回転支軸抜け止めピンをピン差込穴に差し込むだけで、特別な操作をすることがなく簡単に抜けないように固定できる。

【0011】

本発明の第4の特徴構成は、前記固定手段は、前記駆動回転支持部にボールデテント機構を設けると共に、そのボールデテント機構の係止用ボールに対する被係止部を前記回転支軸抜け止めピンに設けてあることにある。

【0012】

本発明の第4の特徴構成によれば、前記ピン差込穴に差し込む回転支軸抜け止めピンは、ボールデテント機構により掛止固定され、駆動回転支持部が回転しただけでは簡単には抜けなくできる。

従って、安全性を確保できる。

【0013】

本発明の第5の特徴構成における鉄筋加工装置は、前記鉄筋曲げ機における前記支点ローラの径の異なった複数種を、準備して並べてある支点ローラ格納装置を設け、指示した径の支点ローラを前記支点ローラ格納装置から選出して前記鉄筋曲げ機上の前記支点ローラと交換する第1自動交換装置を設け、前記駆動回転支持部上の力点ローラの回転支軸を、前記ローラ設置穴から抜き取って別の前記ローラ設置穴に差し込む第2自動交換装置を設けてあることにある。

【0014】

本発明の第5の特徴構成によれば、支点ローラは、鉄筋の曲げ曲率を設定すると、その曲げ曲率に応じた径の支点ローラを、支点ローラ格納装置から第1自動交換装置が選出して交換し、また、その支点ローラの径に応じた回動をできるように、第2自動交換装置により、力点ローラの取付け位置が、複数のローラ設置穴から選ばれ、その選ばれたローラ設置穴に力点ローラが差し込まれる。

従って、鉄筋の太さや目的の鉄筋曲げ曲率に適合した加工が、簡単にできるようになる。

【0015】

本発明の第6の特徴構成は、前記支点ローラ及び前記駆動回転支持部を上下変位自在にする変位機構を設け、鉄筋を支持して前記鉄筋曲げ機に供給する鉄筋供給部を設けてあることにある。

【0016】

本発明の第6の特徴構成によれば、鉄筋供給部により供給される鉄筋に、変位機構により前記支点ローラ及び前記駆動回転支持部の上下位置が上下変位調整できるために、鉄筋の太さが変更になっても、支点ローラが鉄筋の上面又は下面に接触する位置に配置され、鉄筋供給経路の高さを変えずに曲げ加工ができる。

従って、鉄筋曲げ機の前後に配置する装置との連携動作をスムーズに行なえる鉄筋加工装置を提供できる。

【図面の簡単な説明】

【0017】

【図1】鉄筋加工装置の全体正面図である。

【図2】要部正面図である。

【図3】支点ローラ格納装置の側面図である。

【図4】支点ローラ格納装置の側面図である。

【図5】支点ローラ格納装置の正面図である。

【図6】鉄筋曲げ機の側面図である。

【図7】(a)、(b)は、夫々鉄筋曲げ機の作用を表す正面図である。

【図8】(a)、(b)は、夫々第2自動交換装置の作用を表す側面図である。

【図9】(a)、(b)は、夫々第1自動交換装置の作用を表す側面図である。

【図10】鉄筋曲げ機の正面図である。

【発明を実施するための形態】

【0018】

以下に本発明の実施の形態を図面に基づいて説明する。

図1に示すように、上下方向に沿った姿勢の曲げ加工基盤1を設けると共に、曲げ加工基盤1上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部2を設け、屈曲加工部2に、支点ローラ3を設けると共に、その支点ローラ3の軸心回りに力点ローラ4を駆動回転するように取付ける駆動回転支持部5を設けてある鉄筋曲げ機6と、鉄筋曲げ機6に供給する鉄筋を上手側で剪断する鉄筋切断機7とを設けて鉄筋加工装置を構成してある。

【0019】

前記鉄筋曲げ機6において、図1、図2、図9に示すように、支点ローラ3を径の異なったものと差換え自在に外嵌して取付ける支持軸8を設け、力点ローラ4の回転支軸11を差し込んで支持固定するローラ設置穴9を、駆動回転支持部5上で支点ローラ3の周りに複数配設し、複数のローラ設置穴9は支点ローラ3の軸心との距離を夫々異ならせてある。

尚、支点ローラ3を支持軸8に外嵌した状態で、支点ローラ3が外れないように抜け止めするC形ピン10を、支持軸8にその径方向から装着自在に設けてある。

【0020】

前記鉄筋曲げ機6と鉄筋切断機7との間には、図1〜図6に示すように、鉄筋曲げ機6における支点ローラ3の径の異なった複数種を、準備して回転円盤12上に並べてある支点ローラ格納装置13を、鉄筋搬送経路に対して近接する前進位置(図4)と、鉄筋搬送経路から遠ざかる後退位置(図3)とに前後進移動自在に取付けると共に、流体圧シリンダ14により前後進させるように設けてあり、指示した径の支点ローラ3を支点ローラ格納装置13から選出して鉄筋曲げ機6上の支点ローラ3と交換する第1自動交換装置15を設けてある。

【0021】

前記鉄筋曲げ機6において、支点ローラ3及び駆動回転支持部5を上下変位自在にする変位機構を設け、鉄筋を支持して鉄筋曲げ機6に供給する鉄筋供給部16を鉄筋加工装置に設けてある。

前記第1自動交換装置15を構成するに、鉄筋曲げ機6に取付けた支点ローラ3又は支点ローラ格納装置13に格納した支点ローラ3を、クランプして取り外したり挿着したりする出退アーム17を、交換装置本体18に前後一対設けると共に、それらの1対の出退アーム17を上下軸心回りに180度回転操作できるように回転支持部19を設け(図2〜図4、図9)、支持軸8に装着した支点ローラ3を抜いて交換できるように、C形ピン10を上下動により抜き取るピン抜き取り装置20(図9(a)→(b))を設けてある。また、交換装置本体18には、支点ローラ格納装置13に対面する位置から鉄筋曲げ機6の支持軸8に対面する位置にかけて、往復横移動する走行移動部21を設けてある。

【0022】

第1自動交換装置15の動作を説明すると、

1. 支点ローラ格納装置13に対面する位置で、指示された径の支点ローラ3を一方の出退アーム17でクランプして取り出す。この時、支点ローラ格納装置13は、流体圧シリンダ14により出退アーム17に近接移動すると共に、出退アーム17も回転円盤12に近接するように突出動する(図3→図4)。

2. 走行移動部21の移動により交換装置本体18は鉄筋曲げ機6の支持軸8に対面する位置まで移動する(図2)。

3. 回転支持部19の回転により、他方の出退アーム17を支持軸8に対面させる。

4. ピン抜き取り装置20の作動でC形ピン10が支持軸8から抜き取られる。この時、ピン抜き取り装置20と鉄筋曲げ機6の支持軸8は、互いに上下に遠近移動する(図9(a)→(b))。

5. 他方の出退アーム17により、既に装着されている支点ローラ3を、クランプして支持軸8より抜き取る。

6. 回転支持部19の回転により、一方の出退アーム17が支持軸8に対面する位置に変更する。

7. 一方の出退アーム17にクランプされている別の支点ローラ3を、支持軸8に外嵌装着する。

8. ピン抜き取り装置20に抜き取って保持されたC形ピン10を、支持軸8に装着して、支点ローラ3が外れないようにする。

9. 走行移動部21の移動で、支点ローラ格納装置13に他方の出退アーム17に取り外してクランプした支点ローラ3を格納する。

【0023】

尚、前記支点ローラ格納装置13は、図5に示すように、回転円盤12上の周方向に径の異なった複数種の支点ローラ3が保持されており、それらの支点ローラ3の内、特に大径の支点ローラ3の隣には小径の支点ローラ3を配置して、隣接する支点ローラ3同士が、互いに干渉しないようにしてある。

【0024】

また、図1、図2、図6、図7、図8に示すように、駆動回転支持部5上の力点ローラ4の回転支軸11を、ローラ設置穴9から抜き取って別のローラ設置穴9に差し込む第2自動交換装置22を設けてある。

つまり、先端にクランプ部23を設けた上下揺動アーム24を設け、上下揺動アーム24の下方への揺動によりクランプ部23が、力点ローラ4をクランプしてローラ設置穴9から抜き取るように、出退シリンダ25により駆動されるチェーン26により上下駆動揺動するようにして、第2自動交換装置22を構成してある(図6、図8(a),(b))。

【0025】

前記力点ローラ4が、駆動回転支持部5の回転中にローラ設置穴9から抜けないように、図7(a)、(b)、図10に示すように、ローラ設置穴9に力点ローラ4の回転支軸11を差し込んだ状態で、駆動回転支持部5と回転支軸11とに亘って、回転支軸抜け止めピン27を回転支軸11の径方向から同時に差込可能なピン差込穴を設け、回転支軸抜け止めピン27をピン差込穴から抜き取る際に、回転支軸抜け止めピン27をクランプして保持するピンクランプ装置28を、曲げ加工基盤1側の上部に設けてあり、また、ピン差込穴に差し込んだ回転支軸抜け止めピン27を固定する固定手段30を設けてある。

前記固定手段30は、前記回転支軸抜け止めピン27を前記駆動回転支持部5に磁着する磁気部31を、前記回転支軸抜け止めピン27に設けてある。従って、回転支軸抜け止めピン27をピン差込穴に差し込むだけで、磁気部31の磁着作用で回転支軸抜け止めピン27が駆動回転支持部5に固定される。

【0026】

力点ローラ4の抜き差し作動を説明すると、

1. 駆動回転支持部5が上昇して、ピンクランプ装置28に近接する。

2. 回転支軸抜け止めピン27をピンクランプ装置28がクランプする(図7(a))。

3. 駆動回転支持部5が下降することで、回転支軸抜け止めピン27はピンクランプ装置28にクランプされたまま、ピン差込穴から抜ける(図7(b))。

4. 上下揺動アーム24が下降揺動して力点ローラ4をクランプし、ローラ設置穴9から力点ローラ4を抜き取る(図8(a)→(b))。

5. 駆動回転支持部5が回転して、複数のローラ設置穴9から指示された一つを選択し、上下揺動アーム24でクランプされている力点ローラ4の対応する位置まで移動する。

6. 上下揺動アーム24の操作で、力点ローラ4を選択されたローラ設置穴9に差し込む。

7. 再度、駆動回転支持部5が上昇することで、ピンクランプ装置28に保持された回転支軸抜け止めピン27がピン差込穴に差し込まれる。

8. ピンクランプ装置28によるクランプ作動を開放することで、磁気部31の作用で、回転支軸抜け止めピン27は、駆動回転支持部5に固定される。

【0027】

所定の径の支点ローラ3が装着されると共に、力点ローラ4が選択されたローラ設置穴9に装着されると、図10に示すように、力点ローラ4の支点軸周りの回動により、鉄筋32は曲げ加工される。

【0028】

〔別実施形態〕

以下に他の実施の形態を説明する。

〈1〉 前記固定手段30は、回転支軸抜け止めピン27を駆動回転支持部5に磁着する磁気部31を、回転支軸抜け止めピン27又は駆動回転支持部5の少なくとも一方に設けてあればよい。

〈2〉 前記固定手段30は、駆動回転支持部5にボールデテント機構を設けると共に、そのボールデテント機構の係止用ボールに対する被係止部を回転支軸抜け止めピン27に設けてあってもよい。

〈3〉 支点ローラ格納装置13は、鉄筋曲げ機6と鉄筋切断機7との間以外に、鉄筋搬送の障害にならない他の位置に設けてあっても良い。

【0029】

尚、上述のように、図面との対照を便利にするために符号を記したが、該記入により本発明は添付図面の構成に限定されるものではない。また、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0030】

1 曲げ加工基盤

2 屈曲加工部

3 支点ローラ

4 力点ローラ

5 駆動回転支持部

6 鉄筋曲げ機

9 ローラ設置穴

13 支点ローラ格納装置

15 第1自動交換装置

22 第2自動交換装置

27 回転支軸抜け止めピン

30 固定手段

31 磁気部

【特許請求の範囲】

【請求項1】

上下方向に沿った姿勢の曲げ加工基盤を設けると共に、前記曲げ加工基盤上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部を設け、前記屈曲加工部に、支点ローラを設けると共に、その支点ローラの軸心回りに力点ローラを駆動回転するように取付ける駆動回転支持部を設けてある鉄筋曲げ機であって、前記支点ローラを径の異なったものと差換え自在に取付け、前記力点ローラの回転支軸を差し込んで支持固定するローラ設置穴を、前記駆動回転支持部上で前記支点ローラの周りに複数配設し、前記複数のローラ設置穴は支点ローラの軸心との距離を夫々異ならせてある鉄筋曲げ機。

【請求項2】

前記ローラ設置穴に前記力点ローラの回転支軸を差し込んだ状態で前記駆動回転支持部と前記回転支軸とに亘って、回転支軸抜け止めピンを前記回転支軸の径方向から同時に差込可能なピン差込穴を設け、前記ピン差込穴に差し込んだ前記回転支軸抜け止めピンを固定する固定手段を設けてある請求項1に記載の鉄筋曲げ機。

【請求項3】

前記固定手段は、前記回転支軸抜け止めピンを前記駆動回転支持部に磁着する磁気部を、前記回転支軸抜け止めピン又は前記駆動回転支持部の少なくとも一方に設けてある請求項2に記載の鉄筋曲げ機。

【請求項4】

前記固定手段は、前記駆動回転支持部にボールデテント機構を設けると共に、そのボールデテント機構の係止用ボールに対する被係止部を前記回転支軸抜け止めピンに設けてある請求項2に記載の鉄筋曲げ機。

【請求項5】

請求項1〜4のいずれか1項に記載の鉄筋曲げ機における前記支点ローラの径の異なった複数種を、準備して並べてある支点ローラ格納装置を設け、指示した径の支点ローラを前記支点ローラ格納装置から選出して前記鉄筋曲げ機上の前記支点ローラと交換する第1自動交換装置を設け、前記駆動回転支持部上の力点ローラの回転支軸を、前記ローラ設置穴から抜き取って別の前記ローラ設置穴に差し込む第2自動交換装置を設けてある鉄筋加工装置。

【請求項6】

前記支点ローラ及び前記駆動回転支持部を上下変位自在にする変位機構を設け、鉄筋を支持して前記鉄筋曲げ機に供給する鉄筋供給部を設けてある請求項5に記載の鉄筋加工装置。

【請求項1】

上下方向に沿った姿勢の曲げ加工基盤を設けると共に、前記曲げ加工基盤上でその表面に沿わせて鉄筋を屈曲加工する屈曲加工部を設け、前記屈曲加工部に、支点ローラを設けると共に、その支点ローラの軸心回りに力点ローラを駆動回転するように取付ける駆動回転支持部を設けてある鉄筋曲げ機であって、前記支点ローラを径の異なったものと差換え自在に取付け、前記力点ローラの回転支軸を差し込んで支持固定するローラ設置穴を、前記駆動回転支持部上で前記支点ローラの周りに複数配設し、前記複数のローラ設置穴は支点ローラの軸心との距離を夫々異ならせてある鉄筋曲げ機。

【請求項2】

前記ローラ設置穴に前記力点ローラの回転支軸を差し込んだ状態で前記駆動回転支持部と前記回転支軸とに亘って、回転支軸抜け止めピンを前記回転支軸の径方向から同時に差込可能なピン差込穴を設け、前記ピン差込穴に差し込んだ前記回転支軸抜け止めピンを固定する固定手段を設けてある請求項1に記載の鉄筋曲げ機。

【請求項3】

前記固定手段は、前記回転支軸抜け止めピンを前記駆動回転支持部に磁着する磁気部を、前記回転支軸抜け止めピン又は前記駆動回転支持部の少なくとも一方に設けてある請求項2に記載の鉄筋曲げ機。

【請求項4】

前記固定手段は、前記駆動回転支持部にボールデテント機構を設けると共に、そのボールデテント機構の係止用ボールに対する被係止部を前記回転支軸抜け止めピンに設けてある請求項2に記載の鉄筋曲げ機。

【請求項5】

請求項1〜4のいずれか1項に記載の鉄筋曲げ機における前記支点ローラの径の異なった複数種を、準備して並べてある支点ローラ格納装置を設け、指示した径の支点ローラを前記支点ローラ格納装置から選出して前記鉄筋曲げ機上の前記支点ローラと交換する第1自動交換装置を設け、前記駆動回転支持部上の力点ローラの回転支軸を、前記ローラ設置穴から抜き取って別の前記ローラ設置穴に差し込む第2自動交換装置を設けてある鉄筋加工装置。

【請求項6】

前記支点ローラ及び前記駆動回転支持部を上下変位自在にする変位機構を設け、鉄筋を支持して前記鉄筋曲げ機に供給する鉄筋供給部を設けてある請求項5に記載の鉄筋加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−31297(P2011−31297A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−182732(P2009−182732)

【出願日】平成21年8月5日(2009.8.5)

【出願人】(000223056)東陽建設工機株式会社 (17)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月5日(2009.8.5)

【出願人】(000223056)東陽建設工機株式会社 (17)

【Fターム(参考)】

[ Back to top ]