鉄鋼圧延機用転がり軸受及びそれに用いられるグリース組成物

【課題】優れた耐水性を発揮して長期間良好な軸受機能を維持できる鉄鋼圧延機用転がり軸受及びそれに用いられるグリース組成物を提供する。

【解決手段】内輪10と外輪20との間に、複数の転動体30を転動自在に配設すると共に、潤滑用のグリース組成物Gを封入してなる鉄鋼圧延機用転がり軸受100である。グリース組成物Gは、基油に、力ルボン酸系防錆剤と力ルボン酸塩系防錆剤とアミン系防錆剤とを含み、前記基油は、動粘度が200mm2/s以上400mm2/s以下であり、当該グリース組成物としてのちょう度が300以上400以下である。

【解決手段】内輪10と外輪20との間に、複数の転動体30を転動自在に配設すると共に、潤滑用のグリース組成物Gを封入してなる鉄鋼圧延機用転がり軸受100である。グリース組成物Gは、基油に、力ルボン酸系防錆剤と力ルボン酸塩系防錆剤とアミン系防錆剤とを含み、前記基油は、動粘度が200mm2/s以上400mm2/s以下であり、当該グリース組成物としてのちょう度が300以上400以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に鉄鋼設備の圧延工程などのように、多量の水が混入する可能性が高い環境下で用いられる鉄鋼圧延機用転がり軸受、及び当該鉄鋼圧延機用転がり軸受に封入される耐水性を有するグリース組成物に関する。

【背景技術】

【0002】

従来より、転がり軸受の耐水性を向上させる技術としては、特許文献1及び特許文献2に開示されているものがある。その構成は非水系の基油や添加剤を用いて、水をグリース組成物中に分散させて耐水性を向上させる方法や、添加剤で表面被膜を形成して水の鋼への侵入を抑制する方法で耐水性を向上させるものである。

また、特許文献3には、有機金属化合物及び硫黄リン系摩耗防止剤を添加することによって鉄鋼用軸受の耐久寿命を向上させる技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−001864号公報

【特許文献2】特開2010−024440号公報

【特許文献3】特開2009−299846号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜3に開示された技術は、水混入条件下での軸受の寿命低下とグリース組成物の物性との関係について検討の余地があった。

そこで、本発明は上記の問題点に着目してなされたものであり、その目的は、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れたグリース組成物を提供することにある。

また、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れた長寿命の転がり軸受を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するための本発明の請求項1に係る鉄鋼圧延機用転がり軸受は、内輪と外輪との間に、複数の転動体を転動自在に配設すると共に、潤滑用のグリース組成物を封入してなる鉄鋼圧延機用転がり軸受であって、

前記グリース組成物は、基油と、力ルボン酸系防錆剤と力ルボン酸塩系防錆剤とアミン系防錆剤とを含み、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であることを特微としている。

【0006】

請求項1に係る発明によれば、基油の40℃での動粘度と、当該グリース組成物のちょう度と、防錆剤との好適な組み合わせを規定したグリース組成物を封入することで、当該グリース組成物の流動性が良いため耐スミアリング性が良く、水が混入した場合であっても水から発生する水素を起因とした剥離及び水より生じる腐食を効果的に抑制することができる。したがって、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れた長寿命の転がり軸受を提供することができる。

【0007】

また、上記課題を解決するための本発明の請求項2に係るグリース組成物は、基油と、増ちょう剤と、防錆剤とを含有するグリース組成物であって、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であり、

前記防錆剤が、カルボン酸系防錆剤と、カルボン酸塩系防錆剤と、アミン系防錆剤とを含むことを特徴としている。

【0008】

請求項2に係る発明によれば、前記基油の40℃での動粘度が200mm2/s以上であるため、水混入した鉄鋼圧延機の使用環境でも潤滑油膜厚さが十分に確保される。また、前記基油の40℃での動粘度が400mm2/s以下であるので、潤滑性を損なうことがない流動性を確保することができ、耐スミアリング性が良く、水が混入した場合であっても水から発生する水素を起因とした剥離及び水より生じる腐食を効果的に抑制することができる。また、防錆剤が、カルボン酸系防錆剤と、カルボン酸塩系防錆剤と、アミン系防錆剤とを含むため、耐水性を向上させることができる。

したがって、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れ鉄鋼圧延機用転がり軸受の耐久寿命を向上する効果を奏するグリース組成物を提供することができる。

【発明の効果】

【0009】

本発明によれば、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れたグリース組成物を提供することができる。

また、このようなグリース組成物を軸受内に封入することで、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れた長寿命の転がり軸受を提供することができる。

【図面の簡単な説明】

【0010】

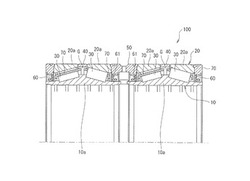

【図1】本発明に係る鉄鋼圧延機用転がり軸受の一実施形態における構成を示す部分拡大断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る鉄鋼圧延機用転がり軸受及びそれに用いられるグリース組成物の一実施形態について図面を参照して説明する。

図1は、本発明に係る鉄鋼圧延機用転がり軸受の一実施形態における構成として、鉄鋼圧延機用転がり軸受の1つである圧延機用ロールネック軸受の構成を示す断面図である。

図1に示すように、この圧延機用ロールネック軸受100は、内輪10と、外輪20との間に4列の転動体30,30,30,30が周方向に転動自在に配置された構造となっている。

この内輪10は、2個の複列内輪10a,10aから構成されていると共に、外輪20は、4個の単列外輪20a,20a,20a,20aから構成されており、複列内輪10a,10a間及び単列外輪20a,20a間には、それぞれ間座40,50が設けられている。

【0012】

また、各列の転動体30は、保持器70によってそれぞれ等間隔に保持されている。

そして、複列外輪20の両端部には、環状シール部材60、60がそのシールリップ部を複列内輪10の外周面に接触させた状態で装着されていると共に、内輪10,10の突き合わせ端の内周側には中間シール部材61,61が装着されている。さらに、これら環状シール部材60、60と中間シール部材61,61でシールされた内輪10と外輪20間には、潤滑用のグリース組成物Gがそれぞれ封入されている。

【0013】

次に、このような構成をなす本発明の転がり軸受100に用いられるグリース組成物の組成について以下に詳細に説明する。

本実施形態のグリース組成物は、少なくとも、基油と、増ちょう剤と、防錆剤とを含有し、ちょう度が300以上400以下である。本実施形態のグリース組成物は、必要に応じて摩耗防止剤を含有する。本実施形態のグリース組成物のちょう度が300未満であると、スミアリングが発生しやすくなり、400を超えると、軸受に封入した際に漏洩しやすくなる。

【0014】

<基油>

本実施形態のグリース組成物に含まれる基油は、動粘度が200mm2/s以上400mm2/s以下である。

本実施形態のグリース組成物に含まれる基油としては、特に限定されるものでなく、通常の潤滑油の基油として使用されている油であれば全て使用することが可能である。

具体例としては、鉱油系、合成油系または天然油系の潤滑油などが挙げられる。前記鉱油系潤滑油としては、鉱油を減圧蒸留、油剤脱れき、溶剤抽出、水素化分解、溶剤脱ろう、硫酸洗浄、白土精製、水素化精製などを適宜組み合わせて精製したものを用いることができる。

【0015】

前記合成油系潤滑油基としては、炭化水素系油、芳香族系油、エステル系油、エーテル系油などが挙げられる。前記炭化水素系油としては、ノルマルパラフィン、イソパラフィン、ポリブテン、ポリイソブチレン、1−デセンオリゴマー、1−デセントエチレンオリゴマーなどのポリ−α−オレフィンまたはこれらの水素化物などが挙げられる。

前記芳香族油としては、モノアルキルベンゼン、ジアルキルベンゼンなどのアルキルベンゼンあるいはモノアルキルナフタレン、ジアルキルナフタレン、ポリアルキルナフタレンなどのアルキルナフタレンなどが挙げられる。

【0016】

前記エステル系油としては、ジブチルセバケート、ジ−2−エチルヘキシルセバケート、ジオクチルアジベート、ジイソデシルアジペート、ジトリデシルアジペート、ジトリデシルグルタレート、メチル・アセチルシノレートなどのジエステル油、あるいはトリオクチルトリメリテート、トリデシルトリメリテート、テトラオクチルピロメリテートなどの芳香族エステル油、さらにはトリメチロールプロパンカプリレート、トリメチロールプロパンペラルゴネート、ペンタエリスリトール−2−エチルヘキサノエート、ペンタエリスリトールベラルゴネートなどのポリオールエステル油、さらにはまた、多価アルコールと二塩基酸・一塩基酸の混合脂肪酸とのオリゴエステルであるコンプレックスエステル油などが挙げられる。

【0017】

前記エーテル系油としては、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコールモノエーテル、ポリプロピレングリコールモノエーテルなどのポリグルコール、あるいはモノアルキルトリフェニルエーテル、アルキルジフェニルエーテル、ジアルキルジフェニルエーテル、ペンタフェニルエーテル、テトラフェニルエーテル、モノアルキルテトラフェニルエーテル、ジアルキルテトラフェニルエーテルなどのフェニルエーテル油などが挙げられる。

【0018】

その他の合成潤滑基油としてはトリクレジルフォスフェート、シリコーン油、パーフルオロアルキルエーテル油などが挙げられる。

前記天然油系潤滑基油としては、牛脂、豚脂、大豆油、菜種油、米ぬか油、ヤシ油、パーム油、パーム核油などの油脂系油またはこれらの水酸化物が挙げられる。

これらの基油は、単独または混合物として用いることができ、上述した動粘度に調節される。

【0019】

<増ちょう剤>

前記増ちょう剤はゲル構造を形成し、基油をゲル構造中に保持する能力があれば、特に制約はない。例えば、Li、Naなどからなる金属石けん、Li、Na、Ba、Caなどから選択される複合金属石けんなどの金属石けん類、ベントン、シリカゲル、ウレア化合物、ウレア・ウレタン化合物、ウレタン化合物などの非石けん類を適宜選択して使用できるが、グリース組成物の耐熱性を考慮するとNアルキル置換モノアミド酸のリチウム基と二塩基酸のリチウム塩、ウレア化合物、ウレア・ウレタン化合物、ウレタン化合物または、これらの混合物が好ましい。なお、Nアルキル置換モノアミド酸のリチウム基と二塩基酸のリチウム塩は、例えば特公平7−30350号公報に詳細に記されている。

【0020】

ウレア化合物としては、ジウレア化合物、トリウレア化合物、テトラウレア化合物、ポリウレア化合物、ウレア・ウレタン化合物、ジウレタン化合物またはこれらの混合物が挙げられる。これらのなかでもNアルキル置換モノアミド酸のリチウム基と二塩基酸のリチウム塩、ジウレア化合物、ウレア・ウレタン化合物、ジウレタン化合物またはこれらの混合物がより好ましい。

【0021】

前記増ちょう剤量としては、グリース組成物全量に対して5〜40質量%であることが好ましい。ここで、増ちょう剤の配合割合が5質量%未満であると、グリース組成物の状態を維持することが困難になってしまい、一方、増ちょう剤の配合割合が40質量%を超えると、グリース組成物が硬くなり過ぎて潤滑状態を充分に発揮することができなくなってしまうため、好ましくない。

【0022】

<防錆剤>

前記防錆剤は、カルボン酸系防錆剤、カルボン酸塩系防錆剤、及びアミン系防錆剤の3種の防錆剤を含む。これら3種の防錆剤を組み合わせることで、これまでよりも耐水性を向上させることができる。

前記防錆剤のグリース組成物全量に対する含有量は、カルボン酸系防錆剤及びカルボン酸塩系防錆剤はグリース組成物全量に対してそれぞれ0.1〜5質量%である。添加量が0.1質量%未満では十分な効果は得られず、5%を超えて添加しても効果の向上がない。これらを考慮すると、添加量は0.5〜3質量%が好ましい。アミン系防錆剤の添加量はグリース組成物全量の0.1〜3質量%である。添加量が0.1質量%未満では十分な効果は得られず、3%を超えて添加しても効果の向上がない上、軸受部材表面への吸着量が多くなりすぎ、封入グリース組成物に由来する酸化膜等の生成を阻害する恐れがでてくる。

【0023】

[カルボン酸系防錆剤]

前記カルボン酸系防錆剤としては、モノカルボン酸では、ラウリン酸、ステアリン酸等の直鎖脂肪酸、並びにナフテン核を有する飽和カルボン酸が挙げられる。また、ジカルボン酸では、コハク酸、アルキルコハク酸、アルキルコハク酸ハーフエステル、アルケニルコハク酸、アルケニルコハク酸ハーフエステル、コハク酸イミド等のコハク酸誘導体、ヒドロキシ脂肪酸、メルカプト脂肪酸、ザルコシン誘導体、並びにワックスやペトロラタムの酸化物等の酸化ワックス等が挙げられる。中でも、コハク酸ハーフエステルが好適である。

【0024】

[カルボン酸塩系防錆剤]

前記カルボン酸塩系防錆剤としては、脂肪酸、ナフテン酸、アビエチン酸、ラノリン脂肪酸、アルケニルコハク酸、アミノ酸誘導体の各金属塩等が挙げられる。なお、前記金属塩の金属元素としては、コバルト、マンガン、亜鉛、アルミニウム、カルシウム、バリウム、リチウム、マグネシウム、銅等が挙げられる。中でも、ナフテン酸亜鉛が好適である。

[アミン系防錆剤]

前記アミン系防錆剤としては、アルコキシフェニルアミン、脂肪酸のアミン塩、二塩基性カルボン酸の部分アミド等を挙げることができる。中でも、脂肪酸のアミン塩が好適である。

【0025】

<摩耗防止剤>

前記摩耗防止剤としては、ジチオカルバミン酸亜鉛やトリフェニルホスホロチオエートジアルキルジオカルバミン酸化合物、ジアルキルジチオリン酸化合物などの有機金属化合物及び硫黄−リン系からなる1種を用いることができる。金属種にはSb、Bi、Sn、Fe、Cu、Mo、Znから選択できる。

そしてこれらの摩擦防止剤の添加量としては、グリース組成物の全量に対して0.5〜5.0質量%である。添加量が0.5質量%未満では充分な効果は得られず、反対に5.0質量%を超えて添加しても効果の向上がない。これらを考慮すると、添加量は1.0質量%が好ましい。

【0026】

[その他の添加剤]

本発明で用いるグリース組成物には、各種性能をさらに向上させるために、所望により種々の添加剤を混合しても良い。例えば、酸化防止剤、防錆剤、極圧剤、油性向上剤、金属不活性化剤などグリース組成物に一般に使用される添加剤を、単独または2種以上混合して用いることができる。

酸化防止剤としては、例えばアミン系、フェノール系、硫黄系、ジチオリン酸亜鉛などが挙げられる。

アミン系酸化防止剤の具体例としては、フェニル−1−ナフチルアミン、フェニル−2−ナフチルアミン、ジフェニルアミン、フェニレンジアミン、オレイルアミドアミン、フェノチアジンなどが挙げられる。

【0027】

フェノール系酸化防止剤の具体例としては、p−t−ブチル−フェニルサリシレート、2,6−ジ−t−ブチル−p−フェニルフェノール、2,2’−メチレンビス(4−メチル−6−t−オクチルフェノール)、4,4’−ブチリデンビス−6−t−ブチル−m−クレゾール、テトラキス[メチレン−3−(3’、5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート]メタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、n−オクタデシル−β−(4’−ヒドロキシ−3’、5−ジ−t−ブチルフェニル)プロピオネート、2−n−オクチル−チオ−4,6−ジ(4’−ヒドロキシ−3’、5’−ジ−t−ブチル)フェノキシ−1’3,5−トリアジン、4,4’−チオビス(6−t−ブチル−m−クレゾール)、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾールなどのヒンダードフェニルなどが挙げられる。

【0028】

油性向上剤としては、例えば、オレイン酸、ステアリン酸などの脂肪酸、ラウリルアルコール、オレイルアルコールなどのアルコール、ステアリルアミン、セチルアミンなどのアミン、リン酸トリクレジルなどのリン酸エステル、及び動植物油などが挙げられる。

さらに、リン系、ジチオリン酸亜鉛、有機モリブデンなどの極圧剤や、ベンゾトリアゾールなどの金属不活性化剤などが使用される。

【0029】

なお、これ添加剤の添加量は、本発明の目的を損なわない程度であれば特に限定されるものではないが、通常はグリース組成物の組成物全体に対して0.1〜20質量%である。0.1質量%未満では、添加剤の添加効果が乏しく、また、20質量%を超えて添加しても添加効果の向上が望めない上、基油の量が相対的に少なくなるため、潤滑性が低下するおそれがあるので好ましくない。

【0030】

これらの組成からなるグリース組成物の製法としては、特に限定されるものではないが、一般的には基油中で増ちょう剤を反応させて得られる。カルボン酸系防錆添加剤、カルボン酸塩系防錆添加剤、アミン系防錆剤は得られたグリース組成物の組成物に所定量を配合することが好ましい。ただし、ニーダやロールミルなどで前記添加剤を添加した後に充分攪拌し、均一分散させる必要がある。この処理を行うときは、加熱するものも有効である。なお、前記製法において、酸化防止剤などの添加剤は前記添加剤と同時に添加することが工程上好ましい。

【実施例】

【0031】

以下に、本発明の実施例及び比較例を説明するが、本発明はこれにより何ら制限されるものではない。

(実施例1)

表1に示すように、鉱油からなる基油(動粘度350mm2/s)に増ちょう剤としてジウレア化合物を配合し、これに防錆剤として、ナフテン酸亜鉛(カルボン酸塩系防錆剤)と、コハク酸ハーフエステル(カルボン酸系防錆剤)と、脂肪酸のアミン塩(アミン系防錆剤)を4質量%の割合で添加したグリース組成物を調製した。当該グリース組成物のちょう度は、340であった。

【0032】

そして、このグリース組成物を鉄鋼圧延機用転がり軸受の1つである、NSK製円すいころ軸受「HR30205(内径:25mm、外径52mm、幅16.25mm)」に封入すると共に、水を1質量%封入し、120℃、ラジアル荷重98N、アキシアル荷重1470N、回転速度3500rpmにて200時間連続回転させて錆の発生(防錆試験)、剥離の発生(剥離試験)、及びスミアリングの発生(スミアリング試験)の有無を確認した。なお、防錆試験の評価は、軸受に錆の発生が認められなければ、合格(Good)とし、軸受に錆の発生が認められれば、不合格(NG)とした。また、剥離試験の評価は、軸受に剥離の発生が認められなければ、合格(Good)とし、軸受に剥離の発生が認められれば、不合格(NG)とした。また、スミアリング試験の評価は、軸受にスミアリングの発生が認められなければ、合格(Good)とし、軸受にスミアリングの発生が認められれば、不合格(NG)とした。

【0033】

また、このグリース組成物について、非接触シール付の単列深溝玉軸受(内径25mm、外径62mm、幅17mm)に封入すると共に、外輪温度80℃、アキシアル荷重98N、ラジアル荷重98N、回転速度5000rpmにて20時間連続回転させ、回転前後のグリース組成物の質量差からグリース組成物の漏洩率(軸受漏洩試験)を測定した。なお、軸受漏洩試験の評価は、表2に示す組成の比較例1のグリース組成物の軸受漏洩試験の結果(グリース組成物の漏洩率)を1とした相対漏洩率が2.0以下を合格(Good)とし、相対漏洩率が2.0未満を不合格(NG)とした。

この結果、表1の下欄に示したように、実施例1では、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0034】

(実施例2)

表1に示すように、基油としてポリαオレフィン(動粘度200mm2/s)を用い、当該グリース組成物としてのちょう度を320とすると共に防錆剤の添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例2でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0035】

(実施例3)

表1に示すように、基油としてポリオールエステル(動粘度300mm2/s)を用い、当該グリース組成物としてのちょう度を340とすると共に、防錆剤の添加量を3質量%とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例3でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0036】

(実施例4)

表1に示すように、増ちょう剤としてリチウム複合石けんを用い、当該グリース組成物としてのちょう度を320とすると共に防錆剤の添加量を1.5質量%とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例4でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0037】

(実施例5)

表1に示すように、動粘度400mm2/sの基油を用い、当該グリース組成物としてのちょう度を340とすると共に、防錆剤の添加量を1.5質量%とした他は、実施例4と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例5でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0038】

(実施例6)

表1に示すように、動粘度250mm2/sの基油を用い、当該グリース組成物としてのちょう度を380とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例6でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0039】

(実施例7)

表1に示すように、動粘度400mm2/sの基油を用い、当該グリース組成物としてのちょう度を400とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例7でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0040】

【表1】

【0041】

(比較例1)

表2に示すように、防錆剤としてバリウムスルフォン酸塩を2質量%添加とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験、及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。

【0042】

(比較例2)

表2に示すように、基油としてポリαオレフィン(動粘度80mm2/s)を用いると共に、防錆剤を一切添加しない他は、実施例2と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、スミアリングが発生することはなかったが、錆と剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0043】

(比較例3)

表2に示すように、当該グリース組成物としてのちょう度を280とし、防錆剤としてナフテン酸亜鉛(カルボン酸塩系防錆剤)と、脂肪酸のアミン塩(アミン系防錆剤)のみを2質量%添加とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0044】

(比較例4)

表2に示すように、当該グリース組成物としてのちょう度を280とし、防錆剤としてナフテン酸亜鉛(カルボン酸塩系防錆剤)と、コハク酸ハーフエステル(力ルボン酸系防錆剤)のみを2質量%添加とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0045】

(比較例5)

表2に示すように、増ちょう剤をリチウム石けんとし、当該グリース組成物としてのちょう度を280とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験、及び剥離試験の結果は良好であったが、スミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0046】

(比較例6)

表2に示すように、基油の動粘度を200mm2/sとし、当該グリース組成物としてのちょう度を410とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率を超え、不合格であった。

【0047】

(比較例7)

表2に示すように、基油の動粘度を800mm2/sとし、当該グリース組成物としてのちょう度を300とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0048】

(比較例8)

表2に示すように、防錆剤をナフテン酸亜鉛のみからなる防錆剤(カルボン酸塩系防錆剤)とし、その添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0049】

(比較例9)

表2に示すように、防錆剤をコハク酸ハーフエステルのみからなる防錆剤(カルボン酸系防錆剤)とし、その添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0050】

(比較例10)

表2に示すように、防錆剤を脂肪酸のアミン塩のみからなる防錆剤(アミン系防錆剤)とし、その添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0051】

(比較例11)

表2に示すように、防錆剤をコハク酸ハーフエステル(カルボン酸系防錆剤)と、脂肪酸のアミン塩(アミン系防錆剤)のみとした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0052】

(比較例12)

表2に示すように、基油の動粘度を80mm2/sとし、当該グリース組成物としてのちょう度を320とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0053】

(比較例13)

表2に示すように、基油の動粘度を800mm2/sとし、当該グリース組成物としてのちょう度を300とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及び剥離試験の結果は良好であったが、スミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0054】

(比較例14)

表2に示すように、当該グリース組成物としてのちょう度を280とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及び剥離試験の結果は良好であったが、スミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0055】

(比較例15)

表2に示すように、基油の動粘度を250mm2/sとし、当該グリース組成物としてのちょう度を460とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験、剥離試験、及びスミアリング試験の結果はいずれも良好であったが、軸受漏洩試験は、規定した相対漏洩率を超え、不合格であった。

【0056】

【表2】

【0057】

これらの実施例及び比較例からも分かるように、当該グリース組成物としてのちょう度が300以上400以下であり、かつ動粘度が200mm2/s以上400mm2/s以下である基油に、カルボン酸系防錆剤とカルボン酸塩系防錆剤とアミン系防錆剤とを含む防錆剤が添加されたことにより、防錆性能及び剥離防止効果に加え、スミアリングの抑制にも極めて優れたグリース組成物を提供することができる。

【0058】

また、このようなグリース組成物を軸受内に封入することで、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリングの抑制にも極めて優れた長寿命の転がり軸受を提供することができる。

特に、ちょう度が300〜340である実施例1〜5は、漏洩試験が特に優れた結果を示した。

以上、本発明の実施の形態について説明してきたが、本発明はこれに限定されずに、種々の変更、改良を行うことができる。

【符号の説明】

【0059】

100 鉄鋼圧延機用転がり軸受(圧延機用ロールネック軸受)

10 内輪

10a 複列内輪

20 外輪

20a 単列内輪

30 転動体

40,50 間座

60 環状シール部材

61 中間シール部材

70 保持器

G グリース組成物

【技術分野】

【0001】

本発明は、特に鉄鋼設備の圧延工程などのように、多量の水が混入する可能性が高い環境下で用いられる鉄鋼圧延機用転がり軸受、及び当該鉄鋼圧延機用転がり軸受に封入される耐水性を有するグリース組成物に関する。

【背景技術】

【0002】

従来より、転がり軸受の耐水性を向上させる技術としては、特許文献1及び特許文献2に開示されているものがある。その構成は非水系の基油や添加剤を用いて、水をグリース組成物中に分散させて耐水性を向上させる方法や、添加剤で表面被膜を形成して水の鋼への侵入を抑制する方法で耐水性を向上させるものである。

また、特許文献3には、有機金属化合物及び硫黄リン系摩耗防止剤を添加することによって鉄鋼用軸受の耐久寿命を向上させる技術が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−001864号公報

【特許文献2】特開2010−024440号公報

【特許文献3】特開2009−299846号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜3に開示された技術は、水混入条件下での軸受の寿命低下とグリース組成物の物性との関係について検討の余地があった。

そこで、本発明は上記の問題点に着目してなされたものであり、その目的は、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れたグリース組成物を提供することにある。

また、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れた長寿命の転がり軸受を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するための本発明の請求項1に係る鉄鋼圧延機用転がり軸受は、内輪と外輪との間に、複数の転動体を転動自在に配設すると共に、潤滑用のグリース組成物を封入してなる鉄鋼圧延機用転がり軸受であって、

前記グリース組成物は、基油と、力ルボン酸系防錆剤と力ルボン酸塩系防錆剤とアミン系防錆剤とを含み、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であることを特微としている。

【0006】

請求項1に係る発明によれば、基油の40℃での動粘度と、当該グリース組成物のちょう度と、防錆剤との好適な組み合わせを規定したグリース組成物を封入することで、当該グリース組成物の流動性が良いため耐スミアリング性が良く、水が混入した場合であっても水から発生する水素を起因とした剥離及び水より生じる腐食を効果的に抑制することができる。したがって、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れた長寿命の転がり軸受を提供することができる。

【0007】

また、上記課題を解決するための本発明の請求項2に係るグリース組成物は、基油と、増ちょう剤と、防錆剤とを含有するグリース組成物であって、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であり、

前記防錆剤が、カルボン酸系防錆剤と、カルボン酸塩系防錆剤と、アミン系防錆剤とを含むことを特徴としている。

【0008】

請求項2に係る発明によれば、前記基油の40℃での動粘度が200mm2/s以上であるため、水混入した鉄鋼圧延機の使用環境でも潤滑油膜厚さが十分に確保される。また、前記基油の40℃での動粘度が400mm2/s以下であるので、潤滑性を損なうことがない流動性を確保することができ、耐スミアリング性が良く、水が混入した場合であっても水から発生する水素を起因とした剥離及び水より生じる腐食を効果的に抑制することができる。また、防錆剤が、カルボン酸系防錆剤と、カルボン酸塩系防錆剤と、アミン系防錆剤とを含むため、耐水性を向上させることができる。

したがって、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れ鉄鋼圧延機用転がり軸受の耐久寿命を向上する効果を奏するグリース組成物を提供することができる。

【発明の効果】

【0009】

本発明によれば、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れたグリース組成物を提供することができる。

また、このようなグリース組成物を軸受内に封入することで、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリング及びグリース組成物の漏洩の抑制にも極めて優れた長寿命の転がり軸受を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る鉄鋼圧延機用転がり軸受の一実施形態における構成を示す部分拡大断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係る鉄鋼圧延機用転がり軸受及びそれに用いられるグリース組成物の一実施形態について図面を参照して説明する。

図1は、本発明に係る鉄鋼圧延機用転がり軸受の一実施形態における構成として、鉄鋼圧延機用転がり軸受の1つである圧延機用ロールネック軸受の構成を示す断面図である。

図1に示すように、この圧延機用ロールネック軸受100は、内輪10と、外輪20との間に4列の転動体30,30,30,30が周方向に転動自在に配置された構造となっている。

この内輪10は、2個の複列内輪10a,10aから構成されていると共に、外輪20は、4個の単列外輪20a,20a,20a,20aから構成されており、複列内輪10a,10a間及び単列外輪20a,20a間には、それぞれ間座40,50が設けられている。

【0012】

また、各列の転動体30は、保持器70によってそれぞれ等間隔に保持されている。

そして、複列外輪20の両端部には、環状シール部材60、60がそのシールリップ部を複列内輪10の外周面に接触させた状態で装着されていると共に、内輪10,10の突き合わせ端の内周側には中間シール部材61,61が装着されている。さらに、これら環状シール部材60、60と中間シール部材61,61でシールされた内輪10と外輪20間には、潤滑用のグリース組成物Gがそれぞれ封入されている。

【0013】

次に、このような構成をなす本発明の転がり軸受100に用いられるグリース組成物の組成について以下に詳細に説明する。

本実施形態のグリース組成物は、少なくとも、基油と、増ちょう剤と、防錆剤とを含有し、ちょう度が300以上400以下である。本実施形態のグリース組成物は、必要に応じて摩耗防止剤を含有する。本実施形態のグリース組成物のちょう度が300未満であると、スミアリングが発生しやすくなり、400を超えると、軸受に封入した際に漏洩しやすくなる。

【0014】

<基油>

本実施形態のグリース組成物に含まれる基油は、動粘度が200mm2/s以上400mm2/s以下である。

本実施形態のグリース組成物に含まれる基油としては、特に限定されるものでなく、通常の潤滑油の基油として使用されている油であれば全て使用することが可能である。

具体例としては、鉱油系、合成油系または天然油系の潤滑油などが挙げられる。前記鉱油系潤滑油としては、鉱油を減圧蒸留、油剤脱れき、溶剤抽出、水素化分解、溶剤脱ろう、硫酸洗浄、白土精製、水素化精製などを適宜組み合わせて精製したものを用いることができる。

【0015】

前記合成油系潤滑油基としては、炭化水素系油、芳香族系油、エステル系油、エーテル系油などが挙げられる。前記炭化水素系油としては、ノルマルパラフィン、イソパラフィン、ポリブテン、ポリイソブチレン、1−デセンオリゴマー、1−デセントエチレンオリゴマーなどのポリ−α−オレフィンまたはこれらの水素化物などが挙げられる。

前記芳香族油としては、モノアルキルベンゼン、ジアルキルベンゼンなどのアルキルベンゼンあるいはモノアルキルナフタレン、ジアルキルナフタレン、ポリアルキルナフタレンなどのアルキルナフタレンなどが挙げられる。

【0016】

前記エステル系油としては、ジブチルセバケート、ジ−2−エチルヘキシルセバケート、ジオクチルアジベート、ジイソデシルアジペート、ジトリデシルアジペート、ジトリデシルグルタレート、メチル・アセチルシノレートなどのジエステル油、あるいはトリオクチルトリメリテート、トリデシルトリメリテート、テトラオクチルピロメリテートなどの芳香族エステル油、さらにはトリメチロールプロパンカプリレート、トリメチロールプロパンペラルゴネート、ペンタエリスリトール−2−エチルヘキサノエート、ペンタエリスリトールベラルゴネートなどのポリオールエステル油、さらにはまた、多価アルコールと二塩基酸・一塩基酸の混合脂肪酸とのオリゴエステルであるコンプレックスエステル油などが挙げられる。

【0017】

前記エーテル系油としては、ポリエチレングリコール、ポリプロピレングリコール、ポリエチレングリコールモノエーテル、ポリプロピレングリコールモノエーテルなどのポリグルコール、あるいはモノアルキルトリフェニルエーテル、アルキルジフェニルエーテル、ジアルキルジフェニルエーテル、ペンタフェニルエーテル、テトラフェニルエーテル、モノアルキルテトラフェニルエーテル、ジアルキルテトラフェニルエーテルなどのフェニルエーテル油などが挙げられる。

【0018】

その他の合成潤滑基油としてはトリクレジルフォスフェート、シリコーン油、パーフルオロアルキルエーテル油などが挙げられる。

前記天然油系潤滑基油としては、牛脂、豚脂、大豆油、菜種油、米ぬか油、ヤシ油、パーム油、パーム核油などの油脂系油またはこれらの水酸化物が挙げられる。

これらの基油は、単独または混合物として用いることができ、上述した動粘度に調節される。

【0019】

<増ちょう剤>

前記増ちょう剤はゲル構造を形成し、基油をゲル構造中に保持する能力があれば、特に制約はない。例えば、Li、Naなどからなる金属石けん、Li、Na、Ba、Caなどから選択される複合金属石けんなどの金属石けん類、ベントン、シリカゲル、ウレア化合物、ウレア・ウレタン化合物、ウレタン化合物などの非石けん類を適宜選択して使用できるが、グリース組成物の耐熱性を考慮するとNアルキル置換モノアミド酸のリチウム基と二塩基酸のリチウム塩、ウレア化合物、ウレア・ウレタン化合物、ウレタン化合物または、これらの混合物が好ましい。なお、Nアルキル置換モノアミド酸のリチウム基と二塩基酸のリチウム塩は、例えば特公平7−30350号公報に詳細に記されている。

【0020】

ウレア化合物としては、ジウレア化合物、トリウレア化合物、テトラウレア化合物、ポリウレア化合物、ウレア・ウレタン化合物、ジウレタン化合物またはこれらの混合物が挙げられる。これらのなかでもNアルキル置換モノアミド酸のリチウム基と二塩基酸のリチウム塩、ジウレア化合物、ウレア・ウレタン化合物、ジウレタン化合物またはこれらの混合物がより好ましい。

【0021】

前記増ちょう剤量としては、グリース組成物全量に対して5〜40質量%であることが好ましい。ここで、増ちょう剤の配合割合が5質量%未満であると、グリース組成物の状態を維持することが困難になってしまい、一方、増ちょう剤の配合割合が40質量%を超えると、グリース組成物が硬くなり過ぎて潤滑状態を充分に発揮することができなくなってしまうため、好ましくない。

【0022】

<防錆剤>

前記防錆剤は、カルボン酸系防錆剤、カルボン酸塩系防錆剤、及びアミン系防錆剤の3種の防錆剤を含む。これら3種の防錆剤を組み合わせることで、これまでよりも耐水性を向上させることができる。

前記防錆剤のグリース組成物全量に対する含有量は、カルボン酸系防錆剤及びカルボン酸塩系防錆剤はグリース組成物全量に対してそれぞれ0.1〜5質量%である。添加量が0.1質量%未満では十分な効果は得られず、5%を超えて添加しても効果の向上がない。これらを考慮すると、添加量は0.5〜3質量%が好ましい。アミン系防錆剤の添加量はグリース組成物全量の0.1〜3質量%である。添加量が0.1質量%未満では十分な効果は得られず、3%を超えて添加しても効果の向上がない上、軸受部材表面への吸着量が多くなりすぎ、封入グリース組成物に由来する酸化膜等の生成を阻害する恐れがでてくる。

【0023】

[カルボン酸系防錆剤]

前記カルボン酸系防錆剤としては、モノカルボン酸では、ラウリン酸、ステアリン酸等の直鎖脂肪酸、並びにナフテン核を有する飽和カルボン酸が挙げられる。また、ジカルボン酸では、コハク酸、アルキルコハク酸、アルキルコハク酸ハーフエステル、アルケニルコハク酸、アルケニルコハク酸ハーフエステル、コハク酸イミド等のコハク酸誘導体、ヒドロキシ脂肪酸、メルカプト脂肪酸、ザルコシン誘導体、並びにワックスやペトロラタムの酸化物等の酸化ワックス等が挙げられる。中でも、コハク酸ハーフエステルが好適である。

【0024】

[カルボン酸塩系防錆剤]

前記カルボン酸塩系防錆剤としては、脂肪酸、ナフテン酸、アビエチン酸、ラノリン脂肪酸、アルケニルコハク酸、アミノ酸誘導体の各金属塩等が挙げられる。なお、前記金属塩の金属元素としては、コバルト、マンガン、亜鉛、アルミニウム、カルシウム、バリウム、リチウム、マグネシウム、銅等が挙げられる。中でも、ナフテン酸亜鉛が好適である。

[アミン系防錆剤]

前記アミン系防錆剤としては、アルコキシフェニルアミン、脂肪酸のアミン塩、二塩基性カルボン酸の部分アミド等を挙げることができる。中でも、脂肪酸のアミン塩が好適である。

【0025】

<摩耗防止剤>

前記摩耗防止剤としては、ジチオカルバミン酸亜鉛やトリフェニルホスホロチオエートジアルキルジオカルバミン酸化合物、ジアルキルジチオリン酸化合物などの有機金属化合物及び硫黄−リン系からなる1種を用いることができる。金属種にはSb、Bi、Sn、Fe、Cu、Mo、Znから選択できる。

そしてこれらの摩擦防止剤の添加量としては、グリース組成物の全量に対して0.5〜5.0質量%である。添加量が0.5質量%未満では充分な効果は得られず、反対に5.0質量%を超えて添加しても効果の向上がない。これらを考慮すると、添加量は1.0質量%が好ましい。

【0026】

[その他の添加剤]

本発明で用いるグリース組成物には、各種性能をさらに向上させるために、所望により種々の添加剤を混合しても良い。例えば、酸化防止剤、防錆剤、極圧剤、油性向上剤、金属不活性化剤などグリース組成物に一般に使用される添加剤を、単独または2種以上混合して用いることができる。

酸化防止剤としては、例えばアミン系、フェノール系、硫黄系、ジチオリン酸亜鉛などが挙げられる。

アミン系酸化防止剤の具体例としては、フェニル−1−ナフチルアミン、フェニル−2−ナフチルアミン、ジフェニルアミン、フェニレンジアミン、オレイルアミドアミン、フェノチアジンなどが挙げられる。

【0027】

フェノール系酸化防止剤の具体例としては、p−t−ブチル−フェニルサリシレート、2,6−ジ−t−ブチル−p−フェニルフェノール、2,2’−メチレンビス(4−メチル−6−t−オクチルフェノール)、4,4’−ブチリデンビス−6−t−ブチル−m−クレゾール、テトラキス[メチレン−3−(3’、5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート]メタン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、n−オクタデシル−β−(4’−ヒドロキシ−3’、5−ジ−t−ブチルフェニル)プロピオネート、2−n−オクチル−チオ−4,6−ジ(4’−ヒドロキシ−3’、5’−ジ−t−ブチル)フェノキシ−1’3,5−トリアジン、4,4’−チオビス(6−t−ブチル−m−クレゾール)、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾールなどのヒンダードフェニルなどが挙げられる。

【0028】

油性向上剤としては、例えば、オレイン酸、ステアリン酸などの脂肪酸、ラウリルアルコール、オレイルアルコールなどのアルコール、ステアリルアミン、セチルアミンなどのアミン、リン酸トリクレジルなどのリン酸エステル、及び動植物油などが挙げられる。

さらに、リン系、ジチオリン酸亜鉛、有機モリブデンなどの極圧剤や、ベンゾトリアゾールなどの金属不活性化剤などが使用される。

【0029】

なお、これ添加剤の添加量は、本発明の目的を損なわない程度であれば特に限定されるものではないが、通常はグリース組成物の組成物全体に対して0.1〜20質量%である。0.1質量%未満では、添加剤の添加効果が乏しく、また、20質量%を超えて添加しても添加効果の向上が望めない上、基油の量が相対的に少なくなるため、潤滑性が低下するおそれがあるので好ましくない。

【0030】

これらの組成からなるグリース組成物の製法としては、特に限定されるものではないが、一般的には基油中で増ちょう剤を反応させて得られる。カルボン酸系防錆添加剤、カルボン酸塩系防錆添加剤、アミン系防錆剤は得られたグリース組成物の組成物に所定量を配合することが好ましい。ただし、ニーダやロールミルなどで前記添加剤を添加した後に充分攪拌し、均一分散させる必要がある。この処理を行うときは、加熱するものも有効である。なお、前記製法において、酸化防止剤などの添加剤は前記添加剤と同時に添加することが工程上好ましい。

【実施例】

【0031】

以下に、本発明の実施例及び比較例を説明するが、本発明はこれにより何ら制限されるものではない。

(実施例1)

表1に示すように、鉱油からなる基油(動粘度350mm2/s)に増ちょう剤としてジウレア化合物を配合し、これに防錆剤として、ナフテン酸亜鉛(カルボン酸塩系防錆剤)と、コハク酸ハーフエステル(カルボン酸系防錆剤)と、脂肪酸のアミン塩(アミン系防錆剤)を4質量%の割合で添加したグリース組成物を調製した。当該グリース組成物のちょう度は、340であった。

【0032】

そして、このグリース組成物を鉄鋼圧延機用転がり軸受の1つである、NSK製円すいころ軸受「HR30205(内径:25mm、外径52mm、幅16.25mm)」に封入すると共に、水を1質量%封入し、120℃、ラジアル荷重98N、アキシアル荷重1470N、回転速度3500rpmにて200時間連続回転させて錆の発生(防錆試験)、剥離の発生(剥離試験)、及びスミアリングの発生(スミアリング試験)の有無を確認した。なお、防錆試験の評価は、軸受に錆の発生が認められなければ、合格(Good)とし、軸受に錆の発生が認められれば、不合格(NG)とした。また、剥離試験の評価は、軸受に剥離の発生が認められなければ、合格(Good)とし、軸受に剥離の発生が認められれば、不合格(NG)とした。また、スミアリング試験の評価は、軸受にスミアリングの発生が認められなければ、合格(Good)とし、軸受にスミアリングの発生が認められれば、不合格(NG)とした。

【0033】

また、このグリース組成物について、非接触シール付の単列深溝玉軸受(内径25mm、外径62mm、幅17mm)に封入すると共に、外輪温度80℃、アキシアル荷重98N、ラジアル荷重98N、回転速度5000rpmにて20時間連続回転させ、回転前後のグリース組成物の質量差からグリース組成物の漏洩率(軸受漏洩試験)を測定した。なお、軸受漏洩試験の評価は、表2に示す組成の比較例1のグリース組成物の軸受漏洩試験の結果(グリース組成物の漏洩率)を1とした相対漏洩率が2.0以下を合格(Good)とし、相対漏洩率が2.0未満を不合格(NG)とした。

この結果、表1の下欄に示したように、実施例1では、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0034】

(実施例2)

表1に示すように、基油としてポリαオレフィン(動粘度200mm2/s)を用い、当該グリース組成物としてのちょう度を320とすると共に防錆剤の添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例2でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0035】

(実施例3)

表1に示すように、基油としてポリオールエステル(動粘度300mm2/s)を用い、当該グリース組成物としてのちょう度を340とすると共に、防錆剤の添加量を3質量%とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例3でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0036】

(実施例4)

表1に示すように、増ちょう剤としてリチウム複合石けんを用い、当該グリース組成物としてのちょう度を320とすると共に防錆剤の添加量を1.5質量%とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例4でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0037】

(実施例5)

表1に示すように、動粘度400mm2/sの基油を用い、当該グリース組成物としてのちょう度を340とすると共に、防錆剤の添加量を1.5質量%とした他は、実施例4と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例5でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0038】

(実施例6)

表1に示すように、動粘度250mm2/sの基油を用い、当該グリース組成物としてのちょう度を380とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例6でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0039】

(実施例7)

表1に示すように、動粘度400mm2/sの基油を用い、当該グリース組成物としてのちょう度を400とした他は、実施例1と同様の組成のグリース組成物を調製した。

そして、このグリース組成物を実施例1と同様の軸受に封入し、同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表1の下欄に示したように、実施例7でも、錆、剥離、スミアリングが発生することなく、また、グリース組成物の相対漏洩率も規定された相対漏洩率以下であり、良好な特性を発揮した。

【0040】

【表1】

【0041】

(比較例1)

表2に示すように、防錆剤としてバリウムスルフォン酸塩を2質量%添加とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験、及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。

【0042】

(比較例2)

表2に示すように、基油としてポリαオレフィン(動粘度80mm2/s)を用いると共に、防錆剤を一切添加しない他は、実施例2と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、スミアリングが発生することはなかったが、錆と剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0043】

(比較例3)

表2に示すように、当該グリース組成物としてのちょう度を280とし、防錆剤としてナフテン酸亜鉛(カルボン酸塩系防錆剤)と、脂肪酸のアミン塩(アミン系防錆剤)のみを2質量%添加とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0044】

(比較例4)

表2に示すように、当該グリース組成物としてのちょう度を280とし、防錆剤としてナフテン酸亜鉛(カルボン酸塩系防錆剤)と、コハク酸ハーフエステル(力ルボン酸系防錆剤)のみを2質量%添加とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0045】

(比較例5)

表2に示すように、増ちょう剤をリチウム石けんとし、当該グリース組成物としてのちょう度を280とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験、及び剥離試験の結果は良好であったが、スミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0046】

(比較例6)

表2に示すように、基油の動粘度を200mm2/sとし、当該グリース組成物としてのちょう度を410とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率を超え、不合格であった。

【0047】

(比較例7)

表2に示すように、基油の動粘度を800mm2/sとし、当該グリース組成物としてのちょう度を300とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験の結果は良好であったが、剥離とスミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0048】

(比較例8)

表2に示すように、防錆剤をナフテン酸亜鉛のみからなる防錆剤(カルボン酸塩系防錆剤)とし、その添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0049】

(比較例9)

表2に示すように、防錆剤をコハク酸ハーフエステルのみからなる防錆剤(カルボン酸系防錆剤)とし、その添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0050】

(比較例10)

表2に示すように、防錆剤を脂肪酸のアミン塩のみからなる防錆剤(アミン系防錆剤)とし、その添加量を2質量%とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0051】

(比較例11)

表2に示すように、防錆剤をコハク酸ハーフエステル(カルボン酸系防錆剤)と、脂肪酸のアミン塩(アミン系防錆剤)のみとした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0052】

(比較例12)

表2に示すように、基油の動粘度を80mm2/sとし、当該グリース組成物としてのちょう度を320とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及びスミアリング試験の結果は良好であったが、剥離が発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0053】

(比較例13)

表2に示すように、基油の動粘度を800mm2/sとし、当該グリース組成物としてのちょう度を300とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及び剥離試験の結果は良好であったが、スミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0054】

(比較例14)

表2に示すように、当該グリース組成物としてのちょう度を280とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験及び剥離試験の結果は良好であったが、スミアリングが発生してしまった。なお、軸受漏洩試験は、規定した相対漏洩率以下であり、合格であった。

【0055】

(比較例15)

表2に示すように、基油の動粘度を250mm2/sとし、当該グリース組成物としてのちょう度を460とした他は、実施例1と同様の組成のグリース組成物を調製し、このグリース組成物を実施例1と同様の軸受に封入して同様の条件で防錆試験、剥離試験、スミアリング試験、及び軸受漏洩試験を行った。

この結果、表2の下欄に示したように、防錆試験、剥離試験、及びスミアリング試験の結果はいずれも良好であったが、軸受漏洩試験は、規定した相対漏洩率を超え、不合格であった。

【0056】

【表2】

【0057】

これらの実施例及び比較例からも分かるように、当該グリース組成物としてのちょう度が300以上400以下であり、かつ動粘度が200mm2/s以上400mm2/s以下である基油に、カルボン酸系防錆剤とカルボン酸塩系防錆剤とアミン系防錆剤とを含む防錆剤が添加されたことにより、防錆性能及び剥離防止効果に加え、スミアリングの抑制にも極めて優れたグリース組成物を提供することができる。

【0058】

また、このようなグリース組成物を軸受内に封入することで、耐水性が大幅に向上し、防錆性能及び剥離防止効果に加え、スミアリングの抑制にも極めて優れた長寿命の転がり軸受を提供することができる。

特に、ちょう度が300〜340である実施例1〜5は、漏洩試験が特に優れた結果を示した。

以上、本発明の実施の形態について説明してきたが、本発明はこれに限定されずに、種々の変更、改良を行うことができる。

【符号の説明】

【0059】

100 鉄鋼圧延機用転がり軸受(圧延機用ロールネック軸受)

10 内輪

10a 複列内輪

20 外輪

20a 単列内輪

30 転動体

40,50 間座

60 環状シール部材

61 中間シール部材

70 保持器

G グリース組成物

【特許請求の範囲】

【請求項1】

内輪と外輪との間に、複数の転動体を転動自在に配設すると共に、潤滑用のグリース組成物を封入してなる鉄鋼圧延機用転がり軸受であって、

前記グリース組成物は、基油に、力ルボン酸系防錆剤と力ルボン酸塩系防錆剤とアミン系防錆剤とを含み、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であることを特微とする鉄鋼圧延機用転がり軸受。

【請求項2】

基油と、増ちょう剤と、防錆剤とを含有するグリース組成物であって、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であり、

前記防錆剤が、カルボン酸系防錆剤と、カルボン酸塩系防錆剤と、アミン系防錆剤とを含むことを特徴とするグリース組成物。

【請求項1】

内輪と外輪との間に、複数の転動体を転動自在に配設すると共に、潤滑用のグリース組成物を封入してなる鉄鋼圧延機用転がり軸受であって、

前記グリース組成物は、基油に、力ルボン酸系防錆剤と力ルボン酸塩系防錆剤とアミン系防錆剤とを含み、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であることを特微とする鉄鋼圧延機用転がり軸受。

【請求項2】

基油と、増ちょう剤と、防錆剤とを含有するグリース組成物であって、

前記グリース組成物のちょう度が300以上400以下であり、

前記基油の動粘度が200mm2/s以上400mm2/s以下であり、

前記防錆剤が、カルボン酸系防錆剤と、カルボン酸塩系防錆剤と、アミン系防錆剤とを含むことを特徴とするグリース組成物。

【図1】

【公開番号】特開2013−10821(P2013−10821A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−142940(P2011−142940)

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月28日(2011.6.28)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]