銅エッチング廃液からの銅の回収方法及び銅の回収装置

【課題】銅エッチング廃液から低コストかつ高回収率で銅を回収する方法及び装置を提供する。

【解決手段】酸性の銅エッチング廃液を膜ろ過器9を備えた反応容器5内に導入し、アルカリ剤を添加して中和させ、銅エッチング廃液を非酸性として銅化合物の粒子を析出させ、この反応容器内において膜ろ過器により銅エッチング廃液をろ過し、銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、前記反応容器内において銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、膜ろ過器によりスラリー廃液をろ過し、スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する。

【解決手段】酸性の銅エッチング廃液を膜ろ過器9を備えた反応容器5内に導入し、アルカリ剤を添加して中和させ、銅エッチング廃液を非酸性として銅化合物の粒子を析出させ、この反応容器内において膜ろ過器により銅エッチング廃液をろ過し、銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、前記反応容器内において銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、膜ろ過器によりスラリー廃液をろ過し、スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する。

【発明の詳細な説明】

【技術分野】

【0001】

ここに記載する実施の形態は、電気機器製造業などで使用するプリント基板の銅エッチング工程で発生する銅エッチング廃液から銅を回収するための方法および装置に関する。

【背景技術】

【0002】

プリント基板上の銅箔をエッチングするエッチング液として強酸性の硫酸と過酸化水素の混合水溶液が多く用いられている。この混合水溶液にはプリント基板上の銅箔が溶解し、混合水溶液中の銅濃度が高くなった時点でエッチング廃液として廃液処理施設に移送されるか、または廃棄物処理業者に引き取られて最終処理・処分される。

【0003】

このような高濃度の銅エッチング廃液を処理する処理装置として電解回収装置が用いられている。銅エッチング廃液を処理するための電解回収装置には各種方式の装置や機器が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000-129472号公報

【特許文献2】特開2009-160486号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の電解回収装置を用いて過酸化水素濃度の高い銅エッチング廃液から銅を回収しようとすると、液中に存在する過酸化水素が銅の電解反応を阻害するため、高濃度の過酸化水素を含む廃液から銅を電解回収することは困難である。このため、従来の回収システムでは、銅の電解回収装置の前段に活性炭方式の過酸化水素分解槽を設けて、銅エッチング廃液中の過酸化水素を予め分解した後に、廃液から銅を電解回収するようにしている。しかし、このような回収システムは、前処理装置の運転コストおよび保守コストが共に高いという問題点がある。このため、電解法に依存しない銅の回収装置の実用化が業界において要望されている。

【0006】

また、他の従来の回収システムでは、銅の電解回収装置の前段に過酸化水素を分解するための電解処理槽を設けて、銅エッチング廃液中の過酸化水素を予め電解処理により分解した後に、廃液から銅を電解回収するようにしている。しかし、この従来システムにおいても、前処理装置の運転コストおよび保守コストが高いという問題点がある。また、この従来システムを用いて回収される銅回収物は、銅の純度が低く、引き取り後において最終処理・処分のためにコストが掛かるために廃棄物処理業者が引き取りにくくなるという問題点がある。このため、銅の純度が高く、引取った後において銅を回収することが容易な銅回収物が得られる銅の回収装置の実用化が業界において要望されている。

【0007】

本発明は上記の課題を解決するためになされたものであり、銅エッチング廃液から低コストかつ高回収率で銅を回収でき、銅回収物を引き渡した後の銅の取り出しが容易な銅エッチング廃液からの銅の回収方法及び銅の回収装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

実施の形態に係る銅エッチング廃液からの銅の回収方法は、(a)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、(b)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において銅化合物の粒子を析出させ、(c)前記反応容器内において前記膜ろ過器により前記銅化合物粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、(d)前記反応容器内において前記銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、前記膜ろ過器により前記酸化銅粒子を含むスラリー廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、(e)前記酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する。

【図面の簡単な説明】

【0009】

【図1】銅エッチング廃液から銅を回収する方法を示す概略工程図。

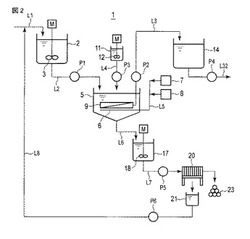

【図2】第1の実施形態に係る銅エッチング廃液からの銅の回収装置を示す構成ブロック図。

【図3】処理槽を拡大して示す内部透視断面図。

【図4】第2の実施形態に係る銅エッチング廃液からの銅の回収装置を示す構成ブロック図。

【発明を実施するための形態】

【0010】

以下に本発明の好ましい実施の形態を説明する。

【0011】

(1)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収方法は、

(a)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(b)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において銅化合物の粒子を析出させ、

(c)前記反応容器内において前記膜ろ過器により前記銅化合物粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、

(d)前記反応容器内において前記銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、前記膜ろ過器により前記酸化銅粒子を含むスラリー廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、

(e)前記酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する。

【0012】

銅エッチング廃液は高濃度の硫酸を含む強酸性の廃液であり、廃液中にはさらに高濃度の過酸化水素が溶解している。このような廃液から銅を回収する場合は、廃液中に陽イオンの形態で存在する銅イオンを固体の銅化合物として析出させるが、水酸化銅などのような銅化合物は、酸性領域ではほとんど析出せず、中性領域(弱アルカリ性領域を含む)で安定的に析出する。具体的にはpH4を超えたところから水酸化銅の析出が始まりpH12あたりまで水酸化銅の析出がみられるが、pH6〜pH9の範囲で最も安定して水酸化銅が析出する。そのため、苛性ソーダ(NaOH)などのアルカリ剤を添加して強酸性の廃液を中和させ、廃液を中性または弱アルカリ性領域にpHコントロールし、下式(1)の反応に従って水酸化銅(Cu(OH)2)を析出させる。水酸化銅は、反応容器内において粒径が非常に小さい微粒子の形態で生成され、その生成物は一般に廃液中ではフロックの形態で出現する。

【0013】

Cu2++2NaOH→Cu(OH)2↓+2Na+ …(1)

次いで、水をゲージ圧0.1〜0.5MPaに加熱した飽和水蒸気の吹き込みにより廃液中の水酸化銅粒子を加熱し、下式(2)の反応に従って水酸化銅を酸化させて酸化銅とする。

【0014】

ここで、酸化銅とは、CuO単体ばかりでなく、CuOを含む複塩や混合塩も含まれる。例えば複塩や混合塩として、炭酸銅と酸化銅(CuO)との組み合わせや、硫酸銅と酸化銅(CuO)との組み合わせなどがある。本明細書中では、これら複塩や混合塩を含む総称として酸化銅という。

【0015】

2Cu(OH)2+O2→2CuO+2H2O …(2)

加熱酸化工程(d)では、廃液の液温が70℃〜80℃になるように入熱量を制御して加熱することが望ましい。好ましい加熱温度を70〜80℃の範囲とする理由は、1)装置の製作・保守上できるだけ低い温度で稼動させるのが望ましいこと、2)反応容器に浸漬する四フッ化エチレン樹脂(PTFE)ろ過膜の端部を接着固定している接着剤の耐熱温度が80℃以下であることとの2つである。ちなみに、化学大辞典(共立出版社発行)によれば、水酸化銅(Cu(OH)2)が酸化銅(CuO)に変わるときの温度として、「水酸化銅は、60〜80℃加熱または水と煮沸しても脱水し、黒色の酸化銅(II)に変わる。」と記載されている。

【0016】

(pHと析出銅化合物との関係)

廃液のpHと析出銅化合物との関係について以下に考察する。

【0017】

酸化銅の生成反応は下式(3)と(4)で与えられ、水酸化銅の生成反応は下式(5)と(6)で与えられるものと推測されている。なお、下式は酸化剤として過酸化水素を用いて酸化銅を析出させ、銅成分として硫酸銅を析出させ、酸成分として硫酸を用いたときの例示である。反応式(3)と(4)は酸化銅の生成反応(以下、反応1という)を示し、反応式(5)と(6)は水酸化銅の生成反応(以下、反応2という)を示す。

【0018】

Cu2++H2O2→CuO(析出)+H2O …(3)

CuO+H2SO4→CuSO4(溶解)+H2O(酸性時のみ) …(4)

Cu2++2NaOH→Cu(OH)2(析出)+2Na+ …(5)

Cu(OH)2+H2SO4→CuSO4+2H2O(酸性時のみ) …(6)

反応1及び反応2のいずれにおいても、酸性時には反応で得られた析出物が酸と反応して溶解してしまうため、析出物は得られない。析出物として現れるのは、pHが中性に近づいてからである。このとき、反応2よりも反応1のほうを優先的に行おうとすると、pHを中性に近い状態に保つのが良いことがわかる。すなわち、中性領域では水酸基が少ないため反応2が進行せず、過酸化水素が存在する反応1のみが進行するからである。

【0019】

廃液中に酸化銅の粒子が存在する状態で、排水ポンプにより膜ろ過器のろ過膜の内側スペースを吸引し、ろ過膜を透過したろ過水を反応容器から排出し、廃液を濃縮化して廃液中の酸化銅粒子の濃度を高め、これにより酸化銅スラリーを生成する。最終的には酸化銅スラリーを脱水機で絞り、その脱水物(酸化銅汚泥)を回収し、脱水機から排出されたろ過水は元のタンクに戻す。

【0020】

この実施の形態によれば、廃液の中和操作、加熱操作、固液分離(濃縮)の一連の操作を単一の反応容器内で連続的に行うことができ、流体の移動に消費されるエネルギーが削減されるとともに、処理時間が短縮され、銅回収コストが大幅に低減される。

【0021】

(2)上記(1)の方法において、前記(b)工程から(c)工程までの間において、多孔管へガスを供給し、前記多孔管から前記反応容器内の銅エッチング廃液中にガスを吹き込み、吹き込みガスにより銅エッチング廃液を撹拌し、前記(d)工程において、前記多孔管へのガスの供給を停止し、前記多孔管へ加熱蒸気を供給し、前記多孔管から前記反応容器内の銅化合物スラリー廃液中に加熱蒸気を吹き込み、吹き込み加熱蒸気により前記銅化合物スラリー廃液を加熱することが好ましい。

【0022】

この実施形態では、多孔管からのガスの吹き込みにより反応容器内の廃液が撹拌され、反応容器内において廃液とアルカリ剤とが混合し、上式(1)に従って銅化合物(水酸化銅(II))の析出反応が促進され、多数の微細な銅化合物粒子が生成されるとともに、また、膜ろ過器による廃液のろ過作用(ろ過水の排出)が促進されて、廃液の銅化合物濃度が高められる。吹き込みガス(バブリングガス)として、空気、酸素ガス、二酸化炭素ガス、またはこれらの混合ガスが好ましい。なお、窒素ガスやアルゴンガスなどの不活性ガスは、上式(2)に従う酸化銅の生成反応の妨げとなるので吹き込みガスには適さない。また、同じ多孔管からの加熱流体の吹き込みにより反応容器内の廃液が加熱され、上式(2)に従って酸化銅の生成反応が促進され、酸化銅が生成される。加熱流体として、過熱蒸気や燃焼排ガスを用いることができる。

【0023】

(3)上記(1)の方法において、前記(d)工程では、前記膜ろ過器のろ過膜として耐薬品性、耐酸化性および耐熱性を有する複数の中空糸を用いることが好ましい。

【0024】

膜ろ過器のろ過膜は、反応容器内で強酸性の銅エッチング廃液と常に接触する浸漬状態で用いられるため、その構成材料には耐薬品性、耐酸化性、耐熱性のすべてに優れることが要求される。ここで、耐薬品性とは、硫酸や過酸化水素などの酸に耐えられる耐酸性および水酸化ナトリウムなどのアルカリに耐えられる耐アルカリ性を包含する性質のことをいう。耐酸化性とは、水酸化銅から酸化銅への酸化反応を促進させる酸化性雰囲気に耐えられる性質のことをいう。耐熱性とは、上式(1)と(2)に従う反応を促進させる温度域において、ろ過膜を構成する膜材料そのものが耐えられるばかりでなく、ろ過膜の端部を接着固定している接着剤が耐えられることも含む性質のことをいう。

【0025】

上述の耐薬品性、耐酸化性、耐熱性を兼ね備えたろ過膜材料として、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)などのフッ化エチレン系樹脂が好ましく、とくにポリテトラフルオロエチレン(PTFE)が最も好ましい。

【0026】

この実施形態では、ろ過膜として複数の中空糸を用いている。複数の中空糸は、多孔管とほぼ平行になるように多孔管の直上にほぼ水平に配置される。また、複数の中空糸は、両端が支持部材に拘束され、中間部が拘束されない自由な状態におかれている。このような複数の中空糸は多孔管から噴出される撹拌ガスにより揺動され、廃液との流動接触状態が良好になり、廃液のろ過作用を促進させるとともに、上式(1)と(2)の反応をそれぞれ促進させる。

【0027】

(4)上記(1)の方法において、前記(e)工程において、前記反応容器から所定の脱水機へ酸化銅スラリーを排出し、前記脱水機により酸化銅スラリーを脱水処理し、前記脱水物として濃縮汚泥を得ることが好ましい。

【0028】

この実施形態では、反応容器内で廃液を濃縮させて酸化銅スラリーを生成し、生成した酸化銅スラリーを脱水機により脱水し、銅の回収を行い易い脱水ケーキの形態とする。脱水機として、フィルタプレス脱水機、ベルトプレス脱水機、および真空脱水機などのような排水処理に利用される脱水機を用いることが望ましい。汎用の脱水機を用いると一般的には含水率80〜90%程度の脱水ケーキが得られる。特殊な脱水機を用いればさらに含水率40〜70%の脱水ケーキを得ることが可能である。後述する凝集剤を酸化銅スラリーに添加すると、脱水ケーキの含水率をさらに効果的に下げることができる。

【0029】

(5)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収方法は、

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、この懸濁液を前記反応容器内に供給し、懸濁液と前記水酸化銅スラリーとを撹拌混合し、それにより前記水酸化銅粒子と前記磁性ろ過助剤との混合物を提供し、

(v)前記混合物を前記反応容器から固液分離装置に供給し、前記固液分離装置のフィルタにより前記混合物をろ過して、前記フィルタ上に前記水酸化銅粒子と前記磁性ろ過助剤とを含む堆積層を形成し、

(vi)前記堆積層を前記フィルタから剥離するための剥離水を前記フィルタ上の堆積層に向けて供給し、前記剥離水により前記フィルタから前記堆積層を剥離させて、それにより該堆積層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する。

【0030】

ここに記載する実施の形態は、磁性ろ過助剤を利用するボディーフィード法により水酸化銅粒子の形態で銅を回収する方法に関する。ボディーフィード法は、とくに水中に析出させた水酸化銅粒子の濃度が高い場合に有効に利用される。

【0031】

磁性ろ過助剤を利用するボディーフィード法では、回収対象物となる水酸化銅粒子を磁性ろ過助剤と一緒に固液分離装置に供給し、フィルタ上に水酸化銅粒子/磁性ろ過助剤の堆積層を形成し、この堆積層に剥離水を吹きつけてフィルタ上から堆積層を剥離させ、剥離物から水酸化銅粒子と磁性ろ過助剤とを磁気的に分離し、分離した水酸化銅粒子を回収する一方で、分離した磁性ろ過助剤をろ過助剤返送ラインを介してろ過助剤供給装置に戻し、戻したろ過助剤をろ過助剤供給装置で再使用することができる(図4)。このように分離槽において堆積層の剥離物から磁性ろ過助剤と水酸化銅粒子とを直接的に分離するため、回収物の単位体積当たりの銅純度が高まり、銅純度の目標値95%を超える回収物が得られ、銅の回収効率が大幅に向上する。

【0032】

(6)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収方法は、

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、前記懸濁液を固液分離装置に供給し、前記固液分離装置のフィルタで前記懸濁液をろ過して前記フィルタ上に前記磁性ろ過助剤のプレコート層を形成し、

(v)前記水酸化銅粒子を含む廃液を前記プレコート層および前記フィルタに通過させ、これにより前記磁性ろ過助剤に前記水酸化銅粒子を捕捉させ、

(vi)前記プレコート層を前記フィルタから剥離するための剥離水を前記フィルタ上のプレコート層に向けて供給し、前記剥離水により前記フィルタから前記プレコート層を剥離させて、それにより該プレコート層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する。

【0033】

ここに記載する実施の形態は、磁性ろ過助剤を利用するプレコート法により水酸化銅粒子の形態で銅を回収する方法に関する。プレコート法は、とくに水中に析出させた水酸化銅粒子の濃度が低い場合に有効に利用される。

【0034】

磁性ろ過助剤を利用するプレコート法では、磁性ろ過助剤を含む懸濁液を固液分離装置に供給し、フィルタ上に磁性ろ過助剤からなるプレコート層を形成し、次いで回収対象物となる水酸化銅粒子を含む廃液を固液分離装置に供給し、廃液をプレコート層およびフィルタに通して水酸化銅粒子を磁性ろ過助剤に捕捉させる。次いで、プレコート層に剥離水を吹きつけてフィルタ上からプレコート層を剥離させ、剥離物から水酸化銅粒子と磁性ろ過助剤とを磁気的に分離し、分離した水酸化銅粒子を回収する一方で、分離した磁性ろ過助剤をろ過助剤返送ラインを介してろ過助剤供給装置に戻し、戻したろ過助剤をろ過助剤供給装置で再使用することができる(図4)。このように分離槽においてプレコート層の剥離物から磁性ろ過助剤と水酸化銅粒子とを直接的に分離するため、回収物の単位体積当たりの銅純度が高まり、銅の回収効率が向上する。

【0035】

(7)上記(5)または(6)の方法において、前記(viii)工程において、回収した前記剥離水に凝集剤を添加して、前記剥離水中の水酸化銅粒子を凝集させることが好ましい。

【0036】

水酸化銅の粒子は、塩濃度(Na2SO4)が高い溶液中に存在する場合に、吸着能が高い。このため、水酸化銅粒子を含む高塩濃度溶液をそのまま脱水機にかけて脱水すると、水酸化銅粒子がろ布に付着しやすく、付着した水酸化銅粒子はろ布から剥離しにくい。これにより脱水機のろ布が目詰まりし、頻繁にろ布を洗浄するか、または頻繁にろ布を交換する必要がある。

【0037】

そこで、上記の実施形態では、脱水機のろ布の目詰まり防止対策として、脱水機で水分を絞りとる前に廃液に予め凝集剤を添加し、廃液中において水酸化銅粒子を凝集させ、凝集体として水酸化銅を脱水・回収する。水酸化銅粒子を含む回収物を脱水する際に用いる凝集剤として、ポリアクリルアミドおよびポリエチレンオキシドなどのようなノニオン系高分子化合物が適している。

【0038】

(8)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収装置は、

(A)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において銅化合物の粒子を析出させる反応容器5と、

(B)前記反応容器内の廃液を加熱し、前記銅化合物粒子を酸化させて酸化銅粒子を生成する加熱機構6,8,L5と、

(C)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器9と、

(D)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構6,7,L5と、

(E)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記反応容器内において前記廃液中の酸化銅粒子の濃度を高めてゆき、酸化銅粒子が濃縮された酸化銅スラリーを生成させる排水ポンプP2と、を有する。

【0039】

ここに記載する実施の形態に係る装置は、銅エッチング廃液から酸化銅粒子の形態で銅を回収するのに用いられる装置である。この実施の形態によれば、廃液の中和操作、加熱操作、固液分離(濃縮)の一連の操作を単一の反応容器内で連続的に行うことができ、流体の移動に消費されるエネルギーが削減されるとともに、処理時間が短縮され、銅回収コストが大幅に低減される。

【0040】

(9)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収装置は、

(a)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において水酸化銅の粒子を析出させる反応容器5と、

(b)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器9と、

(c)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構6,7,L5と、

(d)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記廃液中の水酸化銅粒子の濃度を高めてゆき、前記反応容器内において水酸化銅粒子が濃縮された水酸化銅スラリーを生成させる排水ポンプP2と、

(e)前記反応容器から前記水酸化銅スラリーを回収するためのスラリー回収タンク17と、

(f)前記水酸化銅粒子を吸着・捕捉する磁性ろ過助剤を前記スラリー回収タンクに供給するろ過助剤供給機構38,39,L9,P8と、

(g)前記磁性ろ過助剤および前記水酸化銅スラリーの両方を含む懸濁液がろ過されるか、または前記磁性ろ過助剤を含む懸濁液をろ過した後に前記水酸化銅スラリーを含む懸濁液が順次ろ過され、その上に前記磁性ろ過助剤および前記水酸化銅スラリーを含む堆積層が形成されるフィルタ27を有する固液分離装置28と、

(h)前記水酸化銅スラリーを前記反応容器から前記固液分離装置へ圧送するスラリー圧送ポンプP6と、

(i)前記フィルタから前記堆積層を剥離するための剥離水を前記固液分離装置に供給し、それにより前記剥離水が前記堆積層を前記フィルタから剥離するように構成された剥離水供給ラインL32と、

(j)前記固液分離装置から前記剥離水とともに排出される前記堆積層の剥離物が供給され、該剥離物に含まれる水酸化銅粒子とろ過助剤とを磁気的に分離するように構成された磁気分離装置28と、を有する。

【0041】

ここに記載する実施の形態に係る装置は、磁性ろ過助剤を利用するボディーフィード法またはプレコート法により銅エッチング廃液から水酸化銅粒子の形態で銅を回収するのに用いられる装置である。

【0042】

ここに記載する実施の形態では、剥離水供給ラインを既設の工業用水配管または上水道配管に接続して、剥離水として工業用水または水道水をフィルタ上の堆積層に供給することができるが、より好ましくは膜ろ過器のろ過膜を透過したろ過水を貯槽に溜めておき、ろ過水貯槽14から剥離水供給ラインL32を通って膜ろ過器26に供給する(図4)。

【0043】

(10)上記(8)の装置において、撹拌機構は、反応容器内の廃液中に浸漬され、膜ろ過器よりも下方に配置された多孔管と、多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有することが好ましい。また、加熱機構は、前記多孔管と、前記多孔管に加熱流体を供給する加熱流体供給源と、を有することが好ましい。

【0044】

この実施形態では、反応容器内で酸化銅を生成する場合において、廃液への撹拌ガスの吹き込みと加熱流体の吹き込みを同じ多孔管を用いて行なうようにしている。すなわち、多孔管は、撹拌機構と加熱機構とで共用される。この共用の多孔管への撹拌ガスおよび/または加熱流体の供給の切り替えは複数の切替弁を制御することによりなされる。例えば一方の切替弁V1を開けて供給源7から撹拌ガスのみを多孔管6に送るか、または他方の切替弁V2を開けて供給源8から加熱流体のみを多孔管6に送るか、あるいは両方の切替弁V1,V2を開けて2つの供給源7,8から撹拌ガスおよび加熱流体をそれぞれ多孔管6に送るようにすることができる(図2)。

【0045】

多孔管からの撹拌ガスの吹き込みにより反応容器内の廃液が撹拌され、反応容器内において廃液とアルカリ剤とが混合し、上式(1)に従う銅化合物(水酸化銅(II))の析出反応が促進されて、多数の微細な銅化合物粒子が生成される。また、膜ろ過器による廃液のろ過作用(ろ過水の排出)が促進されて、廃液の銅化合物濃度が高められる。撹拌ガスとして、空気、酸素ガス、二酸化炭素ガス、またはこれらの混合ガスが好ましい。なお、窒素ガスやアルゴンガスなどの不活性ガスは、上式(2)に従う酸化銅の生成反応の妨げとなるので撹拌ガスには適さない。

【0046】

また、同じ多孔管からの加熱流体の吹き込みにより反応容器内の廃液が加熱され、後述する酸化銅の生成反応式(2)が促進され、酸化銅が生成される。加熱流体として、過熱蒸気や燃焼排ガスを用いることができる。

【0047】

(11)上記(9)の装置において、前記撹拌機構は、前記反応容器内の廃液中に浸漬され、前記膜ろ過器よりも下方に配置された多孔管と、前記多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有することが好ましい。

【0048】

この実施形態では、反応容器内で水酸化銅を生成する場合において、多孔管から膜ろ過器の直下の廃液中に撹拌ガスを吹き込み、膜ろ過器による廃液のろ過作用(ろ過水の排出)を促進させて、廃液の銅化合物濃度を高めるとともに、上式(1)に従う銅化合物(水酸化銅(II))の析出反応を促進させ、多数の微細な銅化合物粒子を析出させるようにしている。

【0049】

(12)上記(8)または(9)の装置において、膜ろ過器のろ過膜は、耐薬品性、耐酸化性および耐熱性を兼ね備えた複数の中空糸からなることが好ましい。

【0050】

耐薬品性、耐酸化性、耐熱性を兼ね備えたろ過膜材料として、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)などのフッ化エチレン系樹脂が好ましく、とくにポリテトラフルオロエチレン(PTFE)が最も好ましい。

【0051】

この実施形態では、ろ過膜として複数の中空糸を用いている。複数の中空糸は、多孔管とほぼ平行になるように多孔管の直上にほぼ水平に配置される。また、複数の中空糸は、両端が支持部材に拘束され、中間部が拘束されない自由な状態におかれている。このような複数の中空糸は多孔管から噴出される撹拌ガスにより揺動され、廃液との流動接触状態が良好になり、廃液のろ過作用を促進させるとともに、上式(1)と(2)の反応をそれぞれ促進させる。

【0052】

(13)上記(8)または(9)の装置において、分離された前記水酸化銅スラリーを回収するためのスラリー回収タンク29と、前記スラリー回収タンクからの水酸化銅スラリーを脱水する脱水機20と、をさらに有することが好ましい。

【0053】

この実施形態では、反応容器内で廃液を濃縮させて水酸化銅スラリーを生成し、生成した水酸化銅スラリーを脱水機により脱水し、銅の回収を行い易い脱水ケーキの形態とする。脱水機として、フィルタプレス脱水機、ベルトプレス脱水機、および真空脱水機などのような排水処理に利用される脱水機を用いることが望ましい。

【0054】

(14)上記(9)または(13)の装置において、前記磁気分離装置で分離された磁性ろ過助剤を回収するろ過助剤回収タンク34と、前記ろ過助剤回収タンクから前記ろ過助剤供給機構までの間に設けられたろ過助剤返送ラインL16と、前記ろ過助剤返送ラインに設けられ、回収した前記磁性ろ過助剤を前記ろ過助剤回収タンクから前記ろ過助剤供給機構へ送るポンプP11と、をさらに有することが好ましい。

【0055】

この実施形態では、分離した磁性ろ過助剤をろ過助剤返送ラインを介してろ過助剤供給装置に戻し、戻した磁性ろ過助剤をろ過助剤供給装置で繰り返し再使用するため、磁性ろ過助剤の消費量が節減され、運転コストが低減される。

【0056】

(15)上記(13)または(14)の装置において、前記スラリー回収タンク内の前記水酸化銅スラリーに凝集剤を添加するための凝集剤添加装置31をさらに有することが好ましい。凝集剤を水酸化銅スラリーに添加すると、回収物としての脱水ケーキの含水率をさらに効果的に下げることができるため、脱水ケーキの銅含有率が向上する。

【0057】

以下、添付の図面を参照して本発明の好ましい実施の形態を説明する。

【0058】

先ず図1を参照して銅エッチング廃液から銅を回収する際の操作手順の概要を説明する。銅エッチング廃液発生源40において銅イオン濃度が基準値を超えた高濃度の銅エッチング廃液(濃度3000〜5000ppm)は、廃液収集タンク2に集められ、均一に混合される。

【0059】

次に、廃液収集タンク2に集められた廃液は酸化銅スラリー生成タンクとしての反応容器5に移送される。反応容器5内では廃液を撹拌し、撹拌状態で中和剤としてアルカリ剤を注入して廃液のpH値を監視しながら水酸化銅の粒子を析出させる。析出した水酸化銅粒子をそのままろ過処理すると、ろ過膜の目詰まりが早いため、廃液に加熱蒸気を注入して液温が70℃から80℃になるようにコントロールし、水酸化銅を酸化銅の形態に変換させる。この操作に続き、反応容器5内の廃液中に浸漬させた膜ろ過器のろ過膜により吸引ろ過し、ろ過水はろ過水タンクに移送する。

【0060】

最終的には、ろ過水は後段の廃液処理系統装置60へ移送され、適切に処理される。反応容器5内の廃液のスラリー濃度が高まり、一定量の液位に低下したところで反応容器5からスラリー回収タンクに酸化銅スラリーを排出する。さらに、回収タンク内の濃縮されたスラリーは高圧ポンプで酸化銅回収系装置70の脱水機に送られ、脱水機により水分を除去される。脱水機で絞られた脱水汚泥ケーキは、銅回収物(CuO)として資源回収業者に引き取られる。

【0061】

(第1の実施形態)

次に図2と図3を参照して第1の実施形態を説明する。この第1の実施形態では銅エッチング廃液から酸化銅の形態で銅を回収するようにしている。

【0062】

本実施形態の銅回収装置1は、廃液収集タンク2、反応容器5、アルカリ剤注入タンク11、ろ過水タンク14、スラリー回収タンク17、脱水機20、および脱水水タンク21を有しており、これらの機器及び装置が複数の配管ラインL1〜L8により互いに接続されている。配管ラインL1〜L8には各種のポンプP1〜P11、バルブV1〜V3、図示しない計測器およびセンサが取り付けられている。銅回収装置1のシステム全体は図示しない制御器によって統括的にコントロールされるようになっており、これらの計測器およびセンサから制御器の入力部に検出信号が入り、出力部からポンプP1〜P11およびバルブV1〜V3にそれぞれ制御信号が出され、それらの動作が制御されるようになっている。

【0063】

図2に示すように、廃液収集タンク2は、複数の銅エッチング廃液発生源40(図示せず)からラインL1を介して銅エッチング廃液がそれぞれ導入されるようになっている。銅エッチング廃液は、多量の銅イオンを含む高Cu濃度の強酸性溶液である。廃液収集タンク2は、収容した廃液を撹拌するための撹拌機3を備えている。撹拌機3の駆動モータは、図示しない制御器の出力部に接続された電源回路を有し、タンク2内の廃液中に浸漬されたスクリュウを回転駆動させるようになっている。廃液収集タンク2の出口はポンプP1を有するラインL2により反応容器5の入口に接続されている。タンク2内の廃液は、撹拌機3により銅イオン濃度が均一になるように撹拌され、ポンプP1の駆動によりタンク2から反応容器5へ所定の流量で送られるようになっている。

【0064】

反応容器5は、タンク2から所定量の廃液を受け入れ、受け入れた廃液を一時的に貯留しておく間にアルカリ剤を添加して中和させ、中和した廃液中に含まれる銅イオンを銅化合物(主に水酸化第二銅)の粒子として析出させ、析出した銅化合物粒子を加熱して酸化させ、生成した酸化銅粒子を濃縮化して酸化銅スラリーを形成し、形成した酸化銅スラリーを銅回収物としてスラリー回収容器17に排出するバッチ処理方式の装置である。それらの機能のために、反応容器5は、アルカリ剤添加装置11、多孔管6、加圧空気供給源7、加熱蒸気供給源8、および膜ろ過器9を備えている。

【0065】

図3に示すように、反応容器5は、主要部5aが円筒状または角筒状を成し、底部5bが漏斗状を成し、その中央最低部に開口するスラリー排出口5cを備えている。スラリー排出口5cは、開閉弁V3を有するスラリー排出ラインL6に連通している。スラリー排出ラインL6は、スラリー回収タンク17の上部入口に接続されている。開閉弁V3を開けると、反応容器の底部5bに沈降して堆積した沈殿物(汚泥+酸化銅スラリー)がラインL6を通ってスラリー回収タンク17に排出されるようになっている。

【0066】

アルカリ剤添加装置11は、アルカリ剤(中和剤)としての水酸化ナトリウム(NaOH)溶液を収容するタンクと、タンク内のアルカリ剤を撹拌するためのスクリュウを有する撹拌機12を備えている。アルカリ剤添加装置11のタンク下部から反応容器5の上部までの間にアルカリ剤添加ラインL4が設けられている。このラインL4には図示しない制御器により動作が制御される流量調整弁(図示せず)およびポンプP3が取り付けられている。制御器が流量調整弁とポンプP3の各動作を制御すると、反応容器5内の廃液に添加されるアルカリ剤の添加量が調整され、アルカリ剤により強酸性の銅エッチング廃液が所望のpH範囲に中和されるようになっている。

【0067】

多孔管6は、反応容器5内の廃液を加圧エアの吹き込みにより撹拌する撹拌機能と、加熱蒸気の吹き込みにより銅化合物粒子を加熱する加熱機能とを兼ね備えたものである。多孔管6は、複数の細孔6aが開口する直管またはU字状管からなり、反応容器の主要部5aの下部にほぼ水平に配置されている。多孔管6の一端側はエア/スチーム吹込みラインL5に接続されている。エア/スチーム吹込みラインL5は2つの流路に分岐している。一方の分岐ラインは第1のバルブV1を介して加圧空気供給源7に接続され、他方の分岐ラインは第2のバルブV2を介して加熱蒸気供給源8に接続されている。第1のバルブV1を開けると、ラインL5を通って加圧空気供給源7から多孔管6へ所定圧力の加圧空気が供給されるようになっている。第2のバルブV2を開けると、ラインL5を通って加熱蒸気供給源8から多孔管6へ所定温度の加熱蒸気が供給されるようになっている。また、第1及び第2のバルブV1,V2を開けると、ラインL5を通って加圧空気供給源7および加熱蒸気供給源8から多孔管6へ加圧空気と加熱蒸気が同時に供給されるようになっている。

【0068】

膜ろ過器9は、廃液をろ過したろ過水を反応容器5から排出し、反応容器5内の廃液を濃縮化させて、酸化銅粒子濃度の高い酸化銅スラリーを作製するものである。膜ろ過器9は、反応容器の主要部5aの下部で、かつ多孔管6の直上の位置にほぼ水平に設けられている。膜ろ過器9と多孔管6とは適当な間隔をあけて離間している。膜ろ過器9は、多数の中空糸91を平行に引き揃えて束ねたバンドル状のろ過膜モジュールを有している。ろ過膜モジュールにおいて、中空糸91の両端は支持フレーム92に固定支持されているが、中空糸91の中間部分は拘束されないで自由な状態におかれている。このため、多孔管の細孔6aから加圧空気及び/又は加熱蒸気を噴出させ、それにより生成された多数の気泡4が中空糸91に作用して中空糸91の中間部分が揺動し、中空糸91と廃液との流動接触状態が好ましい状態になることが期待される。中空糸91の内部の中空部分は、吸引排水ポンプP2を有するろ過水回収ラインL3に連通し、ポンプP2により吸引されるようになっている。ラインL3はろ過水回収タンク14に接続され、中空糸91を透過したろ過水がラインL3を通ってタンク14に回収されるようになっている。

【0069】

中空糸91は、ポリテトラフルオロエチレン(PTFE)でできている。ポリテトラフルオロエチレン(PTFE)は、耐薬品性、耐酸化性、および耐熱性のすべてを兼ね備えているので、ここに記載する実施形態の中空糸91の材料に最も適している。中空糸91の壁には肉眼では識別できない微小な細孔が無数に開口しており、ポンプP2で吸引排気することにより細孔を通って中空スペースにろ過水が集められ、さらに中空糸91の中空スペースから回収タンク14へろ過水が送られるようになっている。タンク14に回収されたろ過水は、ポンプP4の駆動によりラインL32を通ってさらに次工程の廃液処理装置(図示せず)へ送られるようになっている。

【0070】

スラリー回収タンク17は、反応容器5から回収した回収物(汚泥+酸化銅スラリー)を撹拌するための撹拌機18を備えている。スラリー回収タンク17では、撹拌機18により回収物を撹拌・混合して回収物から湿分を蒸発させ、酸化銅スラリーを濃縮するようになっている。なお、タンク17内に必要に応じて凝集剤を添加して酸化銅スラリー及び汚泥を凝集させるようにしてもよい。濃縮された酸化銅スラリーは、高圧ポンプP5の駆動によりタンク底部の排出口からラインL7を通って脱水機20に排出されるようになっている。

【0071】

脱水機20は、フィルタプレス脱水機、ベルトプレス脱水機、真空脱水機のうちのいずれかが用いられるが、本実施形態ではフィルタプレス脱水機を用いた。脱水された脱水汚泥23は、脱水機20から取り出され、そのまま自然乾燥されるか、または加熱乾燥されて脱水ケーキとなる。また、脱水汚泥23は必要に応じて別の装置でさらに脱水された後に乾燥されて脱水ケーキとなる。なお、脱水機20の直下には脱水機ろ過水受タンク21が設けられ、脱水機20のフィルタを透過したろ過水がタンク21に受けられるようになっている。脱水機ろ過水受タンク21の出口はポンプP6を有するラインL8を介して廃液供給ラインL1に接続され、ポンプP6の駆動によりラインL8,L1を通ってタンク21から廃液収集タンク2へ脱水機ろ過水が戻されるようになっている。

【0072】

次に、本実施形態の作用を説明する。

【0073】

硫酸、過酸化水素を主成分とする銅エッチング液でプリント基板上の銅箔を溶解すると、銅エッチング廃液が発生する。このプロセスを繰り返すうちに、銅エッチング廃液中の銅イオン濃度が上昇する。銅エッチング廃液発生源40において銅イオン濃度が基準値を超えた銅エッチング廃液は、廃液収集タンク2に集められる。廃液収集タンク2内の銅エッチング廃液は、撹拌機3により均一に撹拌・混合される。

【0074】

次いで、廃液収集タンク2に集められた廃液は反応容器5に送られる。反応容器5内では供給源7から多孔管6に加圧空気を送って廃液中に加圧空気を吹き込み、吹き込みエアにより廃液を撹拌した。撹拌状態の廃液にアルカリ剤添加装置11から適量の苛性ソーダ(NaOH)を添加して、廃液のpHが7〜9の範囲の中性または弱アルカリ性になるようにpHコントロールした。廃液のpH値を調整・監視しながら、反応容器5内で上式(1)に従う水酸化銅の析出反応を進行させ、廃液中に含まれる銅イオンを水酸化銅の粒子として析出させた。

【0075】

ところで、析出した水酸化銅粒子を含む廃液をそのまま膜ろ過器9に通すと、水酸化銅粒子によりろ過膜が短時間で目詰まりする。そこで、本実施形態では、膜ろ過器9のろ過膜の目詰まりを回避するために、多孔管6から廃液中に加熱蒸気を吹き込み、廃液の液温が70℃以上80℃以下の範囲に入るようにコントロールした。この温度範囲に10分間保持し、上式(2)に従う酸化反応に従って水酸化銅粒子を酸化銅粒子に形態変化させた。

【0076】

次いで、ポンプP2を起動させ、ポンプP2の駆動により膜ろ過器9の中空糸91の中空スペースを吸引排気し、酸化銅粒子を含む廃液をろ過処理した。すなわち、膜ろ過器9中空糸91を透過したろ過水をポンプ駆動により吸引排出し、吸引排出したろ過水をろ過水タンク14へ送った。最終的には、ろ過水は次工程の廃液処理系装置60へ移送され、適切に処理される。液温が高いこと、および結晶性の酸化銅に形態変化していることから、大きなろ過流量が採れ、CuO捕集に伴う膜差圧の上昇も僅かであった。ここで、膜ろ過する際に、多孔管6から加圧エアまたは加熱蒸気を噴出させることにより、膜表面での酸化銅の堆積を防止することもできた。

【0077】

膜ろ過器9によりろ過されたろ過水が反応容器5内から排出されると、反応容器5内の廃液のスラリー濃度(汚泥+酸化銅スラリーの濃度)が徐々に高まる。反応容器5内の廃液の液位が所定の高さより低下したところで、濃縮された酸化銅スラリーを汚泥とともに反応容器5からスラリー回収タンク17に排出した。スラリー回収タンク17では、撹拌機18により回収物を撹拌・混合して回収物から湿分を蒸発させ、酸化銅スラリーをさらに濃縮させた。

【0078】

濃縮されたスラリーを高圧ポンプP5の駆動により脱水機20に送り、脱水機20で脱水した。脱水機20から排出される脱水水は脱水機ろ過水受タンク21に回収され、ポンプP6の駆動により返送ラインL8を介してタンク21から廃液収集タンク2へ戻される。一方、酸化銅回収系装置70の脱水機20で絞られた脱水汚泥23は、脱水機20から取り出され、そのまま自然乾燥されるか、または加熱乾燥されて脱水ケーキとなる。また、脱水汚泥23は必要に応じて別の装置でさらに脱水された後に乾燥されて脱水ケーキとなる。このようにして作製した脱水ケーキは、酸化銅(CuO)スラリーの含水率が40〜50%であった。

【0079】

ここに記載した実施の形態では、1つの反応容器のなかで中和反応、加熱操作および有価物の濃縮操作を行うことができる。このため、設備費が安価で運転・保守コストも低減される。また、脱水機から出てくる回収物は酸化銅であり、業者が引き取った後の処理も容易である。

【0080】

(第2の実施形態)

次に図4を参照して第2の実施形態を説明する。なお、本実施形態が上記の実施形態と重複する部分は説明を省略する。この第2の実施形態では、磁性ろ過助剤を利用して、銅エッチング廃液から水酸化銅の形態で銅を回収するようにしている。

【0081】

本実施形態の銅回収装置1Aは、上記実施形態の装置1に加えて、さらに固液分離装置26、磁気分離装置28、水酸化銅スラリー回収タンク29、凝集剤供給タンク31、ろ過助剤回収タンク34、およびろ過助剤供給タンク38を有している。

【0082】

ろ過助剤供給タンク38は、磁性を有するろ過助剤を収容し、収容した磁性ろ過助剤を水などの分散媒と撹拌・混合するための撹拌機39を備えている。ろ過助剤供給タンク38の出口は、ポンプP7を有するラインL9によりスラリー回収タンク17の上部入口に連通している。ポンプP7を起動させると、ろ過助剤供給タンク38からラインL9を通ってスラリー回収タンク17へ磁性ろ過助剤を含む懸濁液が供給されるようになっている。

【0083】

固液分離装置26は、圧送ラインL10を介してスラリー回収タンク17の出口に接続された入口と、ろ過水送水ラインL11を介して図示しない次工程装置の入口に接続された出口と、内部を入口側の上部スペースと出口側の下部スペースとに仕切るフィルタ27と、を有している。固液分離装置26の上部スペースは、加圧ポンプP8を有する圧送ラインL10に連通している。一方、固液分離装置26の下部スペースは、図示しないポンプを有するろ過水送水ラインL11に連通している。さらに、固液分離装置26の上部スペースの側部にはポンプP4を有する剥離水供給ラインL32が接続されている。この剥離水供給ラインL32は、ろ過水タンク14の出口に接続されている。膜ろ過器9によりろ過されたろ過水は、ろ過水タンク14内に一時的に収容され、ポンプP4の駆動によりタンク14からラインL32を通って固液分離装置26の上部スペースの側部に剥離水として供給され、後述するボディーフィード堆積層またはプレコート層をフィルタ27上から剥離させるために用いられる。

【0084】

固液分離装置26のフィルタ27は、例えばポリエステル、ナイロン、ポリプロピレン、フッ素繊維、セルロースアセテートなどのポリマー繊維を平織り、綾織り、二重織り、などで編んだものなどを用いることができる。フィルタ27の厚さは概ね1mm以下であり、フィルタ目開きは概ね1〜20μm程度である。

【0085】

磁気分離装置28は、ポンプP9を有する剥離除去物排出水ラインL12を通って固液分離装置の上部スペースから受け入れた剥離除去物排出水を撹拌するための撹拌スクリュウ(図示せず)を内蔵している。また、磁気分離装置28は、析出した水酸化銅粒子とろ過助剤とを磁気的に分離するための電磁石(図示せず)を内蔵している。電磁石は図示しない制御器によりオンオフ制御される電源(図示せず)に接続されている。

【0086】

磁気分離装置28の下部には銅スラリー回収ラインL13およびろ過助剤返送ラインL14がそれぞれ接続されている。銅スラリー回収ラインL13は、磁気分離装置28で分離した銅スラリーを回収タンク29に回収するための配管である。ろ過助剤返送ラインL14は、磁気分離装置28で分離したろ過助剤を回収タンク34に回収するための配管である。これらの回収タンク29,34は撹拌機30,35をそれぞれ有している。

【0087】

凝集剤添加装置31は、撹拌機32を有し、ポンプP10を有する凝集剤添加ラインL15を介して銅スラリー回収タンク29に接続されている。撹拌機32で撹拌された凝集剤がポンプP10の駆動によりラインL15を通って銅スラリー回収タンク29内の水酸化銅スラリー(銅濃縮水)に添加されるようになっている。凝集剤により凝集された水酸化銅スラリーは、ポンプP5の駆動によりタンク29からラインL7を通って脱水機20へ送られ、脱水されるようになっている。

【0088】

ろ過助剤回収タンク34は、ポンプP11を有する磁性ろ過助剤返送ラインL16を介してろ過助剤供給タンク38に接続されている。回収したろ過助剤は、ポンプP11の駆動によりラインL16を通ってろ過助剤供給タンク38に戻され、タンク38からスラリー回収タンク17に供給され、スラリー回収タンク17において再利用されるようになっている。

【0089】

(磁性ろ過助剤)

磁性ろ過助剤について詳しく説明する。磁性ろ過助剤は、磁性粒子を含み、その平均粒子径が数ミクロンから数十ミクロンまでの範囲にあるものを用いる。磁性ろ過助剤に含まれる磁性体には強磁性物質の粒子を用いることができる。磁性粒子として、磁鉄鉱(マグネタイト)、鉄、および鉄を含む合金、チタン鉄鉱、磁硫鉄鉱、マグネシアフェライト、コバルトフェライト、ニッケルフェライト、バリウムフェライトなどを用いることができる。これらのうち水中での安定性に優れたフェライト系化合物を用いることが効果的である。フェライト系化合物のうちマグネタイト(Fe3O4)は安価であるだけでなく、水中でも磁性体として安定し、元素としても安全であるため、水処理に使用しやすいので好ましい。また、磁性体の形状は、球状、多面体、不定形など種々の形状を取り得るが特に限定されない。

【0090】

磁性ろ過助剤は、無被覆・非凝集の磁性粒子(単体粒子)であってもよく、また、磁性粒子の表面を樹脂で被覆されていてもよく、また、樹脂被覆された磁性粒子(一次粒子)が凝集した凝集体(二次粒子)であってもよい。また、樹脂により表面が被覆された磁性粒子が凝集した凝集体では、磁性体をコア、その表面を被覆する樹脂層がシェルを構成するコア/シェル構造の1次粒子が凝集している。磁性ろ過助剤は、磁性粒子がポリマーまたはトリアルコキシシランによって凝集されることが好ましい。

【0091】

磁性粒子の表面を被覆するとともに粒子を凝集させるポリマーは、目的に応じて適した材料を選択することができる。好ましくは、磁性粒子に被覆しやすく、耐酸・アルカリ性を有するポリアクリロニトリル、ポリメチルメタクリレート、ポリスチレンやこれらの共重合体、水中での分散に優れるフェノール樹脂、磁性体と強固に接着して水中での安定性の高いトリアルコキシシラン縮合物が好適に用いられる。

【0092】

次に、本実施形態の作用を説明する。

【0093】

(ボディーフィード法を用いる水酸化銅の回収)

反応容器5で水酸化銅を酸化銅に形態変化させるための加熱源である加熱蒸気がない場合、濃縮した水酸化銅スラリーを脱水機20で処理する必要がある。このとき、濃縮水酸化銅スラリーを絞ると、脱水機20のフィルタが目詰まりして直ぐにろ過流速の低下が起こる。これを防ぐため、ろ過助剤をボディーフィードしながら脱水処理すると処理流速の向上が認められた。

【0094】

水酸化銅スラリーをスラリー回収タンク17に受け、このタンク17にろ過助剤供給タンク38から磁性ろ過助剤の懸濁液を供給し、両者を撹拌機18により撹拌・混合する。この水酸化銅スラリー/磁性ろ過助剤の混合液をポンプP8の駆動により固液分離装置26に送り、フィルタ27上に水酸化銅スラリー/磁性ろ過助剤の堆積層を形成する。一方、フィルタ27を透過したろ過水は、廃液処理系装置60に送られ、さらに処理される。

【0095】

膜ろ過器9でろ過されろ過水は、ろ過水タンク14に収集される。このろ過水は、ポンプP4の駆動により剥離水ラインL32を通って固液分離装置26の上部スペースへ送られ、フィルタ27上から堆積層を剥離するための剥離水として用いられる。すなわち、剥離水(ろ過水)を上部スペースの側方から堆積層に吹き付けてフィルタ27から堆積層を剥離し、この剥離物にさらに処理水を吹き付けて剥離物をバラバラに分解し、ろ過助剤および水酸化銅粒子を分散媒中に分散させる。

【0096】

次いで、堆積層の分解後の懸濁液から磁性ろ過助剤を磁気分離装置28により分離・回収する。固液分離装置26から排出された濃縮水酸化銅スラリーは、磁気分離装置28でろ過助剤(マグネタイト粒子)と水酸化銅粒子スラリーとに分離され、前者は水酸化銅スラリー回収タンク29に回収し、後者はろ過助剤回収タンク34に回収する。

【0097】

磁気分離装置28の電磁石をONにし、懸濁液中にて磁性ろ過助剤を電磁石で吸着固定したあとに、ラインL13を介して銅スラリー回収タンク34に銅スラリー濃縮水を排出・回収する。次いで、電磁石をOFFにし、電磁石から磁性ろ過助剤を脱落させ、ラインL12を介して磁気分離装置28内に固液分離装置26を経由してタンク14からろ過水を供給し、脱落したろ過助剤にろ過水を加えてスラリー状または懸濁液状とし、このスラリー状または懸濁液状のろ過助剤をラインL14を介して磁気分離装置28からろ過助剤回収タンク34に排出・回収する。

【0098】

ろ過助剤回収タンク34内に所定量のろ過助剤が回収されると、回収したろ過助剤を再利用するためにろ過助剤返送ラインL16を介してろ過助剤供給タンク38に戻す。その後に、回収したろ過助剤を堆積層の形成に再使用する。このようにろ過助剤を、銅化合物粒子との混合→ボディーフィード堆積層の形成→固液分離→回収→銅化合物粒子との混合のサイクルにおいて繰り返し使用することができる。

【0099】

一方、水酸化銅スラリー回収タンク29に回収した濃縮スラリーは、そのままの形態では脱水機20に供給できない(脱水機のフィルタが直ぐに目詰まりする)ため、凝集剤供給タンク31から凝集剤を添加して、水酸化銅粒子を凝集させた後に脱水処理を行う。脱水処理された脱水汚泥(Cu(OH)2)23は、有価物として業者に引き取られ、脱水機20で絞った水はろ過水返送ラインL8を通って廃液収集タンク2に戻される。

【0100】

(プレコート法を用いる水酸化銅の回収)

ろ過助剤供給タンク38からタンク17にろ過助剤を供給し、タンク17内でろ過助剤と分散媒とを混合して懸濁液を作製し、この懸濁液を固液分離装置26に供給し、固液分離装置のフィルタ27で懸濁液をろ過して、フィルタ27上にろ過助剤からなるプレコート層を形成する。

【0101】

次いで、反応容器5から水酸化銅スラリー液をスラリー回収タンク17に受け、この水酸化銅スラリー液をポンプP8の駆動により固液分離装置26に送り、フィルタ27に通す。これにより水酸化銅粒子がろ過助剤に捕捉されるので、フィルタ27上に水酸化銅スラリー/磁性ろ過助剤のプレコート層が形成される。

【0102】

剥離水(ろ過水)を固液分離装置26の上部スペースの側方からプレコート層に吹き付けてフィルタ27からプレコート層を剥離し、この剥離物にさらに処理水を吹き付けて剥離物をバラバラに分解し、ろ過助剤および水酸化銅粒子を分散媒中に分散させる。

【0103】

次いで、プレコート層の分解後の懸濁液から磁性ろ過助剤を磁気分離装置28により分離・回収する。固液分離装置26から排出された濃縮水酸化銅スラリーは、磁気分離装置28でろ過助剤(マグネタイト粒子)と水酸化銅粒子スラリーとに分離され、前者は水酸化銅スラリー回収タンク29に回収し、後者はろ過助剤回収タンク34に回収する。

【0104】

ろ過助剤回収タンク34内に所定量のろ過助剤が回収されると、回収したろ過助剤を再利用するためにろ過助剤返送ラインL16を介してろ過助剤供給タンク38に戻す。その後に、回収したろ過助剤をプレコート層の形成に再使用する。このようにろ過助剤を、プレコート層の形成→固液分離→回収→プレコート層の形成のサイクルにおいて繰り返し使用することができる。

【0105】

一方、水酸化銅スラリー回収タンク29に回収した濃縮スラリーは、そのままの形態では脱水機20に供給できない(脱水機のフィルタが直ぐに目詰まりする)ため、凝集剤供給タンク31から凝集剤を添加して、水酸化銅粒子を凝集させた後に脱水処理を行う。脱水処理された脱水汚泥(Cu(OH)2)23は、有価物として業者に引き取られ、脱水機20で絞った水はろ過水返送ラインL8を通って廃液収集タンク2に戻される。

【0106】

従来の方法では、中和処理で生成した銅の水酸化物は、凝集沈殿処理などを行い、ここで得られた銅含有汚泥は業者に引取られて最終的にセメント材料などに利用されてきたが、ここに記載した実施の形態によれば有価物である酸化銅汚泥を得ることができる。

【符号の説明】

【0107】

2…廃液収集タンク、

3,12,18,30,32,35,39…攪拌機、

5…反応容器(スラリー生成タンク)、

6…多孔管(撹拌機構、加熱機構)、

7…加圧空気供給源(撹拌機構)、8…加熱蒸気供給源(加熱機構)、

9…膜ろ過器、11…アルカリ剤添加装置、

14…ろ過水回収タンク、17…スラリー回収タンク、

20…脱水機、21…脱水機ろ過水受タンク、23…脱水汚泥、

26…固液分離装置、

28…磁気分離装置、29…水酸化銅スラリー回収タンク、31…凝集剤供給タンク、

34…ろ過助剤回収タンク、38…ろ過助剤供給タンク(ろ過助剤供給機構)、

V1,V2,V3…バルブ、

P2…排水ポンプ、P7…ろ過助剤供給ポンプ、P8…スラリー圧送ポンプ、P9…凝集剤供給ポンプ、

L2…廃液ライン、L3…ろ過水ライン、L32…剥離水ライン、L4…アルカリ剤添加ライン(中和剤添加ライン)、L5…エア/スチーム吹込みライン、

L6…スラリー排出ライン(汚泥排出ライン)、L8…脱水水返送ライン、

L13…水酸化銅スラリー回収ライン、L14…磁性ろ過助剤回収ライン、

L15…凝集剤添加ライン、L16…磁性ろ過助剤返送ライン。

【技術分野】

【0001】

ここに記載する実施の形態は、電気機器製造業などで使用するプリント基板の銅エッチング工程で発生する銅エッチング廃液から銅を回収するための方法および装置に関する。

【背景技術】

【0002】

プリント基板上の銅箔をエッチングするエッチング液として強酸性の硫酸と過酸化水素の混合水溶液が多く用いられている。この混合水溶液にはプリント基板上の銅箔が溶解し、混合水溶液中の銅濃度が高くなった時点でエッチング廃液として廃液処理施設に移送されるか、または廃棄物処理業者に引き取られて最終処理・処分される。

【0003】

このような高濃度の銅エッチング廃液を処理する処理装置として電解回収装置が用いられている。銅エッチング廃液を処理するための電解回収装置には各種方式の装置や機器が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000-129472号公報

【特許文献2】特開2009-160486号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の電解回収装置を用いて過酸化水素濃度の高い銅エッチング廃液から銅を回収しようとすると、液中に存在する過酸化水素が銅の電解反応を阻害するため、高濃度の過酸化水素を含む廃液から銅を電解回収することは困難である。このため、従来の回収システムでは、銅の電解回収装置の前段に活性炭方式の過酸化水素分解槽を設けて、銅エッチング廃液中の過酸化水素を予め分解した後に、廃液から銅を電解回収するようにしている。しかし、このような回収システムは、前処理装置の運転コストおよび保守コストが共に高いという問題点がある。このため、電解法に依存しない銅の回収装置の実用化が業界において要望されている。

【0006】

また、他の従来の回収システムでは、銅の電解回収装置の前段に過酸化水素を分解するための電解処理槽を設けて、銅エッチング廃液中の過酸化水素を予め電解処理により分解した後に、廃液から銅を電解回収するようにしている。しかし、この従来システムにおいても、前処理装置の運転コストおよび保守コストが高いという問題点がある。また、この従来システムを用いて回収される銅回収物は、銅の純度が低く、引き取り後において最終処理・処分のためにコストが掛かるために廃棄物処理業者が引き取りにくくなるという問題点がある。このため、銅の純度が高く、引取った後において銅を回収することが容易な銅回収物が得られる銅の回収装置の実用化が業界において要望されている。

【0007】

本発明は上記の課題を解決するためになされたものであり、銅エッチング廃液から低コストかつ高回収率で銅を回収でき、銅回収物を引き渡した後の銅の取り出しが容易な銅エッチング廃液からの銅の回収方法及び銅の回収装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

実施の形態に係る銅エッチング廃液からの銅の回収方法は、(a)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、(b)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において銅化合物の粒子を析出させ、(c)前記反応容器内において前記膜ろ過器により前記銅化合物粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、(d)前記反応容器内において前記銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、前記膜ろ過器により前記酸化銅粒子を含むスラリー廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、(e)前記酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する。

【図面の簡単な説明】

【0009】

【図1】銅エッチング廃液から銅を回収する方法を示す概略工程図。

【図2】第1の実施形態に係る銅エッチング廃液からの銅の回収装置を示す構成ブロック図。

【図3】処理槽を拡大して示す内部透視断面図。

【図4】第2の実施形態に係る銅エッチング廃液からの銅の回収装置を示す構成ブロック図。

【発明を実施するための形態】

【0010】

以下に本発明の好ましい実施の形態を説明する。

【0011】

(1)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収方法は、

(a)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(b)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において銅化合物の粒子を析出させ、

(c)前記反応容器内において前記膜ろ過器により前記銅化合物粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、

(d)前記反応容器内において前記銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、前記膜ろ過器により前記酸化銅粒子を含むスラリー廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、

(e)前記酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する。

【0012】

銅エッチング廃液は高濃度の硫酸を含む強酸性の廃液であり、廃液中にはさらに高濃度の過酸化水素が溶解している。このような廃液から銅を回収する場合は、廃液中に陽イオンの形態で存在する銅イオンを固体の銅化合物として析出させるが、水酸化銅などのような銅化合物は、酸性領域ではほとんど析出せず、中性領域(弱アルカリ性領域を含む)で安定的に析出する。具体的にはpH4を超えたところから水酸化銅の析出が始まりpH12あたりまで水酸化銅の析出がみられるが、pH6〜pH9の範囲で最も安定して水酸化銅が析出する。そのため、苛性ソーダ(NaOH)などのアルカリ剤を添加して強酸性の廃液を中和させ、廃液を中性または弱アルカリ性領域にpHコントロールし、下式(1)の反応に従って水酸化銅(Cu(OH)2)を析出させる。水酸化銅は、反応容器内において粒径が非常に小さい微粒子の形態で生成され、その生成物は一般に廃液中ではフロックの形態で出現する。

【0013】

Cu2++2NaOH→Cu(OH)2↓+2Na+ …(1)

次いで、水をゲージ圧0.1〜0.5MPaに加熱した飽和水蒸気の吹き込みにより廃液中の水酸化銅粒子を加熱し、下式(2)の反応に従って水酸化銅を酸化させて酸化銅とする。

【0014】

ここで、酸化銅とは、CuO単体ばかりでなく、CuOを含む複塩や混合塩も含まれる。例えば複塩や混合塩として、炭酸銅と酸化銅(CuO)との組み合わせや、硫酸銅と酸化銅(CuO)との組み合わせなどがある。本明細書中では、これら複塩や混合塩を含む総称として酸化銅という。

【0015】

2Cu(OH)2+O2→2CuO+2H2O …(2)

加熱酸化工程(d)では、廃液の液温が70℃〜80℃になるように入熱量を制御して加熱することが望ましい。好ましい加熱温度を70〜80℃の範囲とする理由は、1)装置の製作・保守上できるだけ低い温度で稼動させるのが望ましいこと、2)反応容器に浸漬する四フッ化エチレン樹脂(PTFE)ろ過膜の端部を接着固定している接着剤の耐熱温度が80℃以下であることとの2つである。ちなみに、化学大辞典(共立出版社発行)によれば、水酸化銅(Cu(OH)2)が酸化銅(CuO)に変わるときの温度として、「水酸化銅は、60〜80℃加熱または水と煮沸しても脱水し、黒色の酸化銅(II)に変わる。」と記載されている。

【0016】

(pHと析出銅化合物との関係)

廃液のpHと析出銅化合物との関係について以下に考察する。

【0017】

酸化銅の生成反応は下式(3)と(4)で与えられ、水酸化銅の生成反応は下式(5)と(6)で与えられるものと推測されている。なお、下式は酸化剤として過酸化水素を用いて酸化銅を析出させ、銅成分として硫酸銅を析出させ、酸成分として硫酸を用いたときの例示である。反応式(3)と(4)は酸化銅の生成反応(以下、反応1という)を示し、反応式(5)と(6)は水酸化銅の生成反応(以下、反応2という)を示す。

【0018】

Cu2++H2O2→CuO(析出)+H2O …(3)

CuO+H2SO4→CuSO4(溶解)+H2O(酸性時のみ) …(4)

Cu2++2NaOH→Cu(OH)2(析出)+2Na+ …(5)

Cu(OH)2+H2SO4→CuSO4+2H2O(酸性時のみ) …(6)

反応1及び反応2のいずれにおいても、酸性時には反応で得られた析出物が酸と反応して溶解してしまうため、析出物は得られない。析出物として現れるのは、pHが中性に近づいてからである。このとき、反応2よりも反応1のほうを優先的に行おうとすると、pHを中性に近い状態に保つのが良いことがわかる。すなわち、中性領域では水酸基が少ないため反応2が進行せず、過酸化水素が存在する反応1のみが進行するからである。

【0019】

廃液中に酸化銅の粒子が存在する状態で、排水ポンプにより膜ろ過器のろ過膜の内側スペースを吸引し、ろ過膜を透過したろ過水を反応容器から排出し、廃液を濃縮化して廃液中の酸化銅粒子の濃度を高め、これにより酸化銅スラリーを生成する。最終的には酸化銅スラリーを脱水機で絞り、その脱水物(酸化銅汚泥)を回収し、脱水機から排出されたろ過水は元のタンクに戻す。

【0020】

この実施の形態によれば、廃液の中和操作、加熱操作、固液分離(濃縮)の一連の操作を単一の反応容器内で連続的に行うことができ、流体の移動に消費されるエネルギーが削減されるとともに、処理時間が短縮され、銅回収コストが大幅に低減される。

【0021】

(2)上記(1)の方法において、前記(b)工程から(c)工程までの間において、多孔管へガスを供給し、前記多孔管から前記反応容器内の銅エッチング廃液中にガスを吹き込み、吹き込みガスにより銅エッチング廃液を撹拌し、前記(d)工程において、前記多孔管へのガスの供給を停止し、前記多孔管へ加熱蒸気を供給し、前記多孔管から前記反応容器内の銅化合物スラリー廃液中に加熱蒸気を吹き込み、吹き込み加熱蒸気により前記銅化合物スラリー廃液を加熱することが好ましい。

【0022】

この実施形態では、多孔管からのガスの吹き込みにより反応容器内の廃液が撹拌され、反応容器内において廃液とアルカリ剤とが混合し、上式(1)に従って銅化合物(水酸化銅(II))の析出反応が促進され、多数の微細な銅化合物粒子が生成されるとともに、また、膜ろ過器による廃液のろ過作用(ろ過水の排出)が促進されて、廃液の銅化合物濃度が高められる。吹き込みガス(バブリングガス)として、空気、酸素ガス、二酸化炭素ガス、またはこれらの混合ガスが好ましい。なお、窒素ガスやアルゴンガスなどの不活性ガスは、上式(2)に従う酸化銅の生成反応の妨げとなるので吹き込みガスには適さない。また、同じ多孔管からの加熱流体の吹き込みにより反応容器内の廃液が加熱され、上式(2)に従って酸化銅の生成反応が促進され、酸化銅が生成される。加熱流体として、過熱蒸気や燃焼排ガスを用いることができる。

【0023】

(3)上記(1)の方法において、前記(d)工程では、前記膜ろ過器のろ過膜として耐薬品性、耐酸化性および耐熱性を有する複数の中空糸を用いることが好ましい。

【0024】

膜ろ過器のろ過膜は、反応容器内で強酸性の銅エッチング廃液と常に接触する浸漬状態で用いられるため、その構成材料には耐薬品性、耐酸化性、耐熱性のすべてに優れることが要求される。ここで、耐薬品性とは、硫酸や過酸化水素などの酸に耐えられる耐酸性および水酸化ナトリウムなどのアルカリに耐えられる耐アルカリ性を包含する性質のことをいう。耐酸化性とは、水酸化銅から酸化銅への酸化反応を促進させる酸化性雰囲気に耐えられる性質のことをいう。耐熱性とは、上式(1)と(2)に従う反応を促進させる温度域において、ろ過膜を構成する膜材料そのものが耐えられるばかりでなく、ろ過膜の端部を接着固定している接着剤が耐えられることも含む性質のことをいう。

【0025】

上述の耐薬品性、耐酸化性、耐熱性を兼ね備えたろ過膜材料として、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)などのフッ化エチレン系樹脂が好ましく、とくにポリテトラフルオロエチレン(PTFE)が最も好ましい。

【0026】

この実施形態では、ろ過膜として複数の中空糸を用いている。複数の中空糸は、多孔管とほぼ平行になるように多孔管の直上にほぼ水平に配置される。また、複数の中空糸は、両端が支持部材に拘束され、中間部が拘束されない自由な状態におかれている。このような複数の中空糸は多孔管から噴出される撹拌ガスにより揺動され、廃液との流動接触状態が良好になり、廃液のろ過作用を促進させるとともに、上式(1)と(2)の反応をそれぞれ促進させる。

【0027】

(4)上記(1)の方法において、前記(e)工程において、前記反応容器から所定の脱水機へ酸化銅スラリーを排出し、前記脱水機により酸化銅スラリーを脱水処理し、前記脱水物として濃縮汚泥を得ることが好ましい。

【0028】

この実施形態では、反応容器内で廃液を濃縮させて酸化銅スラリーを生成し、生成した酸化銅スラリーを脱水機により脱水し、銅の回収を行い易い脱水ケーキの形態とする。脱水機として、フィルタプレス脱水機、ベルトプレス脱水機、および真空脱水機などのような排水処理に利用される脱水機を用いることが望ましい。汎用の脱水機を用いると一般的には含水率80〜90%程度の脱水ケーキが得られる。特殊な脱水機を用いればさらに含水率40〜70%の脱水ケーキを得ることが可能である。後述する凝集剤を酸化銅スラリーに添加すると、脱水ケーキの含水率をさらに効果的に下げることができる。

【0029】

(5)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収方法は、

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、この懸濁液を前記反応容器内に供給し、懸濁液と前記水酸化銅スラリーとを撹拌混合し、それにより前記水酸化銅粒子と前記磁性ろ過助剤との混合物を提供し、

(v)前記混合物を前記反応容器から固液分離装置に供給し、前記固液分離装置のフィルタにより前記混合物をろ過して、前記フィルタ上に前記水酸化銅粒子と前記磁性ろ過助剤とを含む堆積層を形成し、

(vi)前記堆積層を前記フィルタから剥離するための剥離水を前記フィルタ上の堆積層に向けて供給し、前記剥離水により前記フィルタから前記堆積層を剥離させて、それにより該堆積層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する。

【0030】

ここに記載する実施の形態は、磁性ろ過助剤を利用するボディーフィード法により水酸化銅粒子の形態で銅を回収する方法に関する。ボディーフィード法は、とくに水中に析出させた水酸化銅粒子の濃度が高い場合に有効に利用される。

【0031】

磁性ろ過助剤を利用するボディーフィード法では、回収対象物となる水酸化銅粒子を磁性ろ過助剤と一緒に固液分離装置に供給し、フィルタ上に水酸化銅粒子/磁性ろ過助剤の堆積層を形成し、この堆積層に剥離水を吹きつけてフィルタ上から堆積層を剥離させ、剥離物から水酸化銅粒子と磁性ろ過助剤とを磁気的に分離し、分離した水酸化銅粒子を回収する一方で、分離した磁性ろ過助剤をろ過助剤返送ラインを介してろ過助剤供給装置に戻し、戻したろ過助剤をろ過助剤供給装置で再使用することができる(図4)。このように分離槽において堆積層の剥離物から磁性ろ過助剤と水酸化銅粒子とを直接的に分離するため、回収物の単位体積当たりの銅純度が高まり、銅純度の目標値95%を超える回収物が得られ、銅の回収効率が大幅に向上する。

【0032】

(6)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収方法は、

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、前記懸濁液を固液分離装置に供給し、前記固液分離装置のフィルタで前記懸濁液をろ過して前記フィルタ上に前記磁性ろ過助剤のプレコート層を形成し、

(v)前記水酸化銅粒子を含む廃液を前記プレコート層および前記フィルタに通過させ、これにより前記磁性ろ過助剤に前記水酸化銅粒子を捕捉させ、

(vi)前記プレコート層を前記フィルタから剥離するための剥離水を前記フィルタ上のプレコート層に向けて供給し、前記剥離水により前記フィルタから前記プレコート層を剥離させて、それにより該プレコート層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する。

【0033】

ここに記載する実施の形態は、磁性ろ過助剤を利用するプレコート法により水酸化銅粒子の形態で銅を回収する方法に関する。プレコート法は、とくに水中に析出させた水酸化銅粒子の濃度が低い場合に有効に利用される。

【0034】

磁性ろ過助剤を利用するプレコート法では、磁性ろ過助剤を含む懸濁液を固液分離装置に供給し、フィルタ上に磁性ろ過助剤からなるプレコート層を形成し、次いで回収対象物となる水酸化銅粒子を含む廃液を固液分離装置に供給し、廃液をプレコート層およびフィルタに通して水酸化銅粒子を磁性ろ過助剤に捕捉させる。次いで、プレコート層に剥離水を吹きつけてフィルタ上からプレコート層を剥離させ、剥離物から水酸化銅粒子と磁性ろ過助剤とを磁気的に分離し、分離した水酸化銅粒子を回収する一方で、分離した磁性ろ過助剤をろ過助剤返送ラインを介してろ過助剤供給装置に戻し、戻したろ過助剤をろ過助剤供給装置で再使用することができる(図4)。このように分離槽においてプレコート層の剥離物から磁性ろ過助剤と水酸化銅粒子とを直接的に分離するため、回収物の単位体積当たりの銅純度が高まり、銅の回収効率が向上する。

【0035】

(7)上記(5)または(6)の方法において、前記(viii)工程において、回収した前記剥離水に凝集剤を添加して、前記剥離水中の水酸化銅粒子を凝集させることが好ましい。

【0036】

水酸化銅の粒子は、塩濃度(Na2SO4)が高い溶液中に存在する場合に、吸着能が高い。このため、水酸化銅粒子を含む高塩濃度溶液をそのまま脱水機にかけて脱水すると、水酸化銅粒子がろ布に付着しやすく、付着した水酸化銅粒子はろ布から剥離しにくい。これにより脱水機のろ布が目詰まりし、頻繁にろ布を洗浄するか、または頻繁にろ布を交換する必要がある。

【0037】

そこで、上記の実施形態では、脱水機のろ布の目詰まり防止対策として、脱水機で水分を絞りとる前に廃液に予め凝集剤を添加し、廃液中において水酸化銅粒子を凝集させ、凝集体として水酸化銅を脱水・回収する。水酸化銅粒子を含む回収物を脱水する際に用いる凝集剤として、ポリアクリルアミドおよびポリエチレンオキシドなどのようなノニオン系高分子化合物が適している。

【0038】

(8)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収装置は、

(A)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において銅化合物の粒子を析出させる反応容器5と、

(B)前記反応容器内の廃液を加熱し、前記銅化合物粒子を酸化させて酸化銅粒子を生成する加熱機構6,8,L5と、

(C)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器9と、

(D)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構6,7,L5と、

(E)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記反応容器内において前記廃液中の酸化銅粒子の濃度を高めてゆき、酸化銅粒子が濃縮された酸化銅スラリーを生成させる排水ポンプP2と、を有する。

【0039】

ここに記載する実施の形態に係る装置は、銅エッチング廃液から酸化銅粒子の形態で銅を回収するのに用いられる装置である。この実施の形態によれば、廃液の中和操作、加熱操作、固液分離(濃縮)の一連の操作を単一の反応容器内で連続的に行うことができ、流体の移動に消費されるエネルギーが削減されるとともに、処理時間が短縮され、銅回収コストが大幅に低減される。

【0040】

(9)ここに記載する実施の形態に係る銅エッチング廃液からの銅の回収装置は、

(a)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において水酸化銅の粒子を析出させる反応容器5と、

(b)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器9と、

(c)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構6,7,L5と、

(d)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記廃液中の水酸化銅粒子の濃度を高めてゆき、前記反応容器内において水酸化銅粒子が濃縮された水酸化銅スラリーを生成させる排水ポンプP2と、

(e)前記反応容器から前記水酸化銅スラリーを回収するためのスラリー回収タンク17と、

(f)前記水酸化銅粒子を吸着・捕捉する磁性ろ過助剤を前記スラリー回収タンクに供給するろ過助剤供給機構38,39,L9,P8と、

(g)前記磁性ろ過助剤および前記水酸化銅スラリーの両方を含む懸濁液がろ過されるか、または前記磁性ろ過助剤を含む懸濁液をろ過した後に前記水酸化銅スラリーを含む懸濁液が順次ろ過され、その上に前記磁性ろ過助剤および前記水酸化銅スラリーを含む堆積層が形成されるフィルタ27を有する固液分離装置28と、

(h)前記水酸化銅スラリーを前記反応容器から前記固液分離装置へ圧送するスラリー圧送ポンプP6と、

(i)前記フィルタから前記堆積層を剥離するための剥離水を前記固液分離装置に供給し、それにより前記剥離水が前記堆積層を前記フィルタから剥離するように構成された剥離水供給ラインL32と、

(j)前記固液分離装置から前記剥離水とともに排出される前記堆積層の剥離物が供給され、該剥離物に含まれる水酸化銅粒子とろ過助剤とを磁気的に分離するように構成された磁気分離装置28と、を有する。

【0041】

ここに記載する実施の形態に係る装置は、磁性ろ過助剤を利用するボディーフィード法またはプレコート法により銅エッチング廃液から水酸化銅粒子の形態で銅を回収するのに用いられる装置である。

【0042】

ここに記載する実施の形態では、剥離水供給ラインを既設の工業用水配管または上水道配管に接続して、剥離水として工業用水または水道水をフィルタ上の堆積層に供給することができるが、より好ましくは膜ろ過器のろ過膜を透過したろ過水を貯槽に溜めておき、ろ過水貯槽14から剥離水供給ラインL32を通って膜ろ過器26に供給する(図4)。

【0043】

(10)上記(8)の装置において、撹拌機構は、反応容器内の廃液中に浸漬され、膜ろ過器よりも下方に配置された多孔管と、多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有することが好ましい。また、加熱機構は、前記多孔管と、前記多孔管に加熱流体を供給する加熱流体供給源と、を有することが好ましい。

【0044】

この実施形態では、反応容器内で酸化銅を生成する場合において、廃液への撹拌ガスの吹き込みと加熱流体の吹き込みを同じ多孔管を用いて行なうようにしている。すなわち、多孔管は、撹拌機構と加熱機構とで共用される。この共用の多孔管への撹拌ガスおよび/または加熱流体の供給の切り替えは複数の切替弁を制御することによりなされる。例えば一方の切替弁V1を開けて供給源7から撹拌ガスのみを多孔管6に送るか、または他方の切替弁V2を開けて供給源8から加熱流体のみを多孔管6に送るか、あるいは両方の切替弁V1,V2を開けて2つの供給源7,8から撹拌ガスおよび加熱流体をそれぞれ多孔管6に送るようにすることができる(図2)。

【0045】

多孔管からの撹拌ガスの吹き込みにより反応容器内の廃液が撹拌され、反応容器内において廃液とアルカリ剤とが混合し、上式(1)に従う銅化合物(水酸化銅(II))の析出反応が促進されて、多数の微細な銅化合物粒子が生成される。また、膜ろ過器による廃液のろ過作用(ろ過水の排出)が促進されて、廃液の銅化合物濃度が高められる。撹拌ガスとして、空気、酸素ガス、二酸化炭素ガス、またはこれらの混合ガスが好ましい。なお、窒素ガスやアルゴンガスなどの不活性ガスは、上式(2)に従う酸化銅の生成反応の妨げとなるので撹拌ガスには適さない。

【0046】

また、同じ多孔管からの加熱流体の吹き込みにより反応容器内の廃液が加熱され、後述する酸化銅の生成反応式(2)が促進され、酸化銅が生成される。加熱流体として、過熱蒸気や燃焼排ガスを用いることができる。

【0047】

(11)上記(9)の装置において、前記撹拌機構は、前記反応容器内の廃液中に浸漬され、前記膜ろ過器よりも下方に配置された多孔管と、前記多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有することが好ましい。

【0048】

この実施形態では、反応容器内で水酸化銅を生成する場合において、多孔管から膜ろ過器の直下の廃液中に撹拌ガスを吹き込み、膜ろ過器による廃液のろ過作用(ろ過水の排出)を促進させて、廃液の銅化合物濃度を高めるとともに、上式(1)に従う銅化合物(水酸化銅(II))の析出反応を促進させ、多数の微細な銅化合物粒子を析出させるようにしている。

【0049】

(12)上記(8)または(9)の装置において、膜ろ過器のろ過膜は、耐薬品性、耐酸化性および耐熱性を兼ね備えた複数の中空糸からなることが好ましい。

【0050】

耐薬品性、耐酸化性、耐熱性を兼ね備えたろ過膜材料として、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)などのフッ化エチレン系樹脂が好ましく、とくにポリテトラフルオロエチレン(PTFE)が最も好ましい。

【0051】

この実施形態では、ろ過膜として複数の中空糸を用いている。複数の中空糸は、多孔管とほぼ平行になるように多孔管の直上にほぼ水平に配置される。また、複数の中空糸は、両端が支持部材に拘束され、中間部が拘束されない自由な状態におかれている。このような複数の中空糸は多孔管から噴出される撹拌ガスにより揺動され、廃液との流動接触状態が良好になり、廃液のろ過作用を促進させるとともに、上式(1)と(2)の反応をそれぞれ促進させる。

【0052】

(13)上記(8)または(9)の装置において、分離された前記水酸化銅スラリーを回収するためのスラリー回収タンク29と、前記スラリー回収タンクからの水酸化銅スラリーを脱水する脱水機20と、をさらに有することが好ましい。

【0053】

この実施形態では、反応容器内で廃液を濃縮させて水酸化銅スラリーを生成し、生成した水酸化銅スラリーを脱水機により脱水し、銅の回収を行い易い脱水ケーキの形態とする。脱水機として、フィルタプレス脱水機、ベルトプレス脱水機、および真空脱水機などのような排水処理に利用される脱水機を用いることが望ましい。

【0054】

(14)上記(9)または(13)の装置において、前記磁気分離装置で分離された磁性ろ過助剤を回収するろ過助剤回収タンク34と、前記ろ過助剤回収タンクから前記ろ過助剤供給機構までの間に設けられたろ過助剤返送ラインL16と、前記ろ過助剤返送ラインに設けられ、回収した前記磁性ろ過助剤を前記ろ過助剤回収タンクから前記ろ過助剤供給機構へ送るポンプP11と、をさらに有することが好ましい。

【0055】

この実施形態では、分離した磁性ろ過助剤をろ過助剤返送ラインを介してろ過助剤供給装置に戻し、戻した磁性ろ過助剤をろ過助剤供給装置で繰り返し再使用するため、磁性ろ過助剤の消費量が節減され、運転コストが低減される。

【0056】

(15)上記(13)または(14)の装置において、前記スラリー回収タンク内の前記水酸化銅スラリーに凝集剤を添加するための凝集剤添加装置31をさらに有することが好ましい。凝集剤を水酸化銅スラリーに添加すると、回収物としての脱水ケーキの含水率をさらに効果的に下げることができるため、脱水ケーキの銅含有率が向上する。

【0057】

以下、添付の図面を参照して本発明の好ましい実施の形態を説明する。

【0058】

先ず図1を参照して銅エッチング廃液から銅を回収する際の操作手順の概要を説明する。銅エッチング廃液発生源40において銅イオン濃度が基準値を超えた高濃度の銅エッチング廃液(濃度3000〜5000ppm)は、廃液収集タンク2に集められ、均一に混合される。

【0059】

次に、廃液収集タンク2に集められた廃液は酸化銅スラリー生成タンクとしての反応容器5に移送される。反応容器5内では廃液を撹拌し、撹拌状態で中和剤としてアルカリ剤を注入して廃液のpH値を監視しながら水酸化銅の粒子を析出させる。析出した水酸化銅粒子をそのままろ過処理すると、ろ過膜の目詰まりが早いため、廃液に加熱蒸気を注入して液温が70℃から80℃になるようにコントロールし、水酸化銅を酸化銅の形態に変換させる。この操作に続き、反応容器5内の廃液中に浸漬させた膜ろ過器のろ過膜により吸引ろ過し、ろ過水はろ過水タンクに移送する。

【0060】

最終的には、ろ過水は後段の廃液処理系統装置60へ移送され、適切に処理される。反応容器5内の廃液のスラリー濃度が高まり、一定量の液位に低下したところで反応容器5からスラリー回収タンクに酸化銅スラリーを排出する。さらに、回収タンク内の濃縮されたスラリーは高圧ポンプで酸化銅回収系装置70の脱水機に送られ、脱水機により水分を除去される。脱水機で絞られた脱水汚泥ケーキは、銅回収物(CuO)として資源回収業者に引き取られる。

【0061】

(第1の実施形態)

次に図2と図3を参照して第1の実施形態を説明する。この第1の実施形態では銅エッチング廃液から酸化銅の形態で銅を回収するようにしている。

【0062】

本実施形態の銅回収装置1は、廃液収集タンク2、反応容器5、アルカリ剤注入タンク11、ろ過水タンク14、スラリー回収タンク17、脱水機20、および脱水水タンク21を有しており、これらの機器及び装置が複数の配管ラインL1〜L8により互いに接続されている。配管ラインL1〜L8には各種のポンプP1〜P11、バルブV1〜V3、図示しない計測器およびセンサが取り付けられている。銅回収装置1のシステム全体は図示しない制御器によって統括的にコントロールされるようになっており、これらの計測器およびセンサから制御器の入力部に検出信号が入り、出力部からポンプP1〜P11およびバルブV1〜V3にそれぞれ制御信号が出され、それらの動作が制御されるようになっている。

【0063】

図2に示すように、廃液収集タンク2は、複数の銅エッチング廃液発生源40(図示せず)からラインL1を介して銅エッチング廃液がそれぞれ導入されるようになっている。銅エッチング廃液は、多量の銅イオンを含む高Cu濃度の強酸性溶液である。廃液収集タンク2は、収容した廃液を撹拌するための撹拌機3を備えている。撹拌機3の駆動モータは、図示しない制御器の出力部に接続された電源回路を有し、タンク2内の廃液中に浸漬されたスクリュウを回転駆動させるようになっている。廃液収集タンク2の出口はポンプP1を有するラインL2により反応容器5の入口に接続されている。タンク2内の廃液は、撹拌機3により銅イオン濃度が均一になるように撹拌され、ポンプP1の駆動によりタンク2から反応容器5へ所定の流量で送られるようになっている。

【0064】

反応容器5は、タンク2から所定量の廃液を受け入れ、受け入れた廃液を一時的に貯留しておく間にアルカリ剤を添加して中和させ、中和した廃液中に含まれる銅イオンを銅化合物(主に水酸化第二銅)の粒子として析出させ、析出した銅化合物粒子を加熱して酸化させ、生成した酸化銅粒子を濃縮化して酸化銅スラリーを形成し、形成した酸化銅スラリーを銅回収物としてスラリー回収容器17に排出するバッチ処理方式の装置である。それらの機能のために、反応容器5は、アルカリ剤添加装置11、多孔管6、加圧空気供給源7、加熱蒸気供給源8、および膜ろ過器9を備えている。

【0065】

図3に示すように、反応容器5は、主要部5aが円筒状または角筒状を成し、底部5bが漏斗状を成し、その中央最低部に開口するスラリー排出口5cを備えている。スラリー排出口5cは、開閉弁V3を有するスラリー排出ラインL6に連通している。スラリー排出ラインL6は、スラリー回収タンク17の上部入口に接続されている。開閉弁V3を開けると、反応容器の底部5bに沈降して堆積した沈殿物(汚泥+酸化銅スラリー)がラインL6を通ってスラリー回収タンク17に排出されるようになっている。

【0066】

アルカリ剤添加装置11は、アルカリ剤(中和剤)としての水酸化ナトリウム(NaOH)溶液を収容するタンクと、タンク内のアルカリ剤を撹拌するためのスクリュウを有する撹拌機12を備えている。アルカリ剤添加装置11のタンク下部から反応容器5の上部までの間にアルカリ剤添加ラインL4が設けられている。このラインL4には図示しない制御器により動作が制御される流量調整弁(図示せず)およびポンプP3が取り付けられている。制御器が流量調整弁とポンプP3の各動作を制御すると、反応容器5内の廃液に添加されるアルカリ剤の添加量が調整され、アルカリ剤により強酸性の銅エッチング廃液が所望のpH範囲に中和されるようになっている。

【0067】

多孔管6は、反応容器5内の廃液を加圧エアの吹き込みにより撹拌する撹拌機能と、加熱蒸気の吹き込みにより銅化合物粒子を加熱する加熱機能とを兼ね備えたものである。多孔管6は、複数の細孔6aが開口する直管またはU字状管からなり、反応容器の主要部5aの下部にほぼ水平に配置されている。多孔管6の一端側はエア/スチーム吹込みラインL5に接続されている。エア/スチーム吹込みラインL5は2つの流路に分岐している。一方の分岐ラインは第1のバルブV1を介して加圧空気供給源7に接続され、他方の分岐ラインは第2のバルブV2を介して加熱蒸気供給源8に接続されている。第1のバルブV1を開けると、ラインL5を通って加圧空気供給源7から多孔管6へ所定圧力の加圧空気が供給されるようになっている。第2のバルブV2を開けると、ラインL5を通って加熱蒸気供給源8から多孔管6へ所定温度の加熱蒸気が供給されるようになっている。また、第1及び第2のバルブV1,V2を開けると、ラインL5を通って加圧空気供給源7および加熱蒸気供給源8から多孔管6へ加圧空気と加熱蒸気が同時に供給されるようになっている。

【0068】

膜ろ過器9は、廃液をろ過したろ過水を反応容器5から排出し、反応容器5内の廃液を濃縮化させて、酸化銅粒子濃度の高い酸化銅スラリーを作製するものである。膜ろ過器9は、反応容器の主要部5aの下部で、かつ多孔管6の直上の位置にほぼ水平に設けられている。膜ろ過器9と多孔管6とは適当な間隔をあけて離間している。膜ろ過器9は、多数の中空糸91を平行に引き揃えて束ねたバンドル状のろ過膜モジュールを有している。ろ過膜モジュールにおいて、中空糸91の両端は支持フレーム92に固定支持されているが、中空糸91の中間部分は拘束されないで自由な状態におかれている。このため、多孔管の細孔6aから加圧空気及び/又は加熱蒸気を噴出させ、それにより生成された多数の気泡4が中空糸91に作用して中空糸91の中間部分が揺動し、中空糸91と廃液との流動接触状態が好ましい状態になることが期待される。中空糸91の内部の中空部分は、吸引排水ポンプP2を有するろ過水回収ラインL3に連通し、ポンプP2により吸引されるようになっている。ラインL3はろ過水回収タンク14に接続され、中空糸91を透過したろ過水がラインL3を通ってタンク14に回収されるようになっている。

【0069】

中空糸91は、ポリテトラフルオロエチレン(PTFE)でできている。ポリテトラフルオロエチレン(PTFE)は、耐薬品性、耐酸化性、および耐熱性のすべてを兼ね備えているので、ここに記載する実施形態の中空糸91の材料に最も適している。中空糸91の壁には肉眼では識別できない微小な細孔が無数に開口しており、ポンプP2で吸引排気することにより細孔を通って中空スペースにろ過水が集められ、さらに中空糸91の中空スペースから回収タンク14へろ過水が送られるようになっている。タンク14に回収されたろ過水は、ポンプP4の駆動によりラインL32を通ってさらに次工程の廃液処理装置(図示せず)へ送られるようになっている。

【0070】

スラリー回収タンク17は、反応容器5から回収した回収物(汚泥+酸化銅スラリー)を撹拌するための撹拌機18を備えている。スラリー回収タンク17では、撹拌機18により回収物を撹拌・混合して回収物から湿分を蒸発させ、酸化銅スラリーを濃縮するようになっている。なお、タンク17内に必要に応じて凝集剤を添加して酸化銅スラリー及び汚泥を凝集させるようにしてもよい。濃縮された酸化銅スラリーは、高圧ポンプP5の駆動によりタンク底部の排出口からラインL7を通って脱水機20に排出されるようになっている。

【0071】

脱水機20は、フィルタプレス脱水機、ベルトプレス脱水機、真空脱水機のうちのいずれかが用いられるが、本実施形態ではフィルタプレス脱水機を用いた。脱水された脱水汚泥23は、脱水機20から取り出され、そのまま自然乾燥されるか、または加熱乾燥されて脱水ケーキとなる。また、脱水汚泥23は必要に応じて別の装置でさらに脱水された後に乾燥されて脱水ケーキとなる。なお、脱水機20の直下には脱水機ろ過水受タンク21が設けられ、脱水機20のフィルタを透過したろ過水がタンク21に受けられるようになっている。脱水機ろ過水受タンク21の出口はポンプP6を有するラインL8を介して廃液供給ラインL1に接続され、ポンプP6の駆動によりラインL8,L1を通ってタンク21から廃液収集タンク2へ脱水機ろ過水が戻されるようになっている。

【0072】

次に、本実施形態の作用を説明する。

【0073】

硫酸、過酸化水素を主成分とする銅エッチング液でプリント基板上の銅箔を溶解すると、銅エッチング廃液が発生する。このプロセスを繰り返すうちに、銅エッチング廃液中の銅イオン濃度が上昇する。銅エッチング廃液発生源40において銅イオン濃度が基準値を超えた銅エッチング廃液は、廃液収集タンク2に集められる。廃液収集タンク2内の銅エッチング廃液は、撹拌機3により均一に撹拌・混合される。

【0074】

次いで、廃液収集タンク2に集められた廃液は反応容器5に送られる。反応容器5内では供給源7から多孔管6に加圧空気を送って廃液中に加圧空気を吹き込み、吹き込みエアにより廃液を撹拌した。撹拌状態の廃液にアルカリ剤添加装置11から適量の苛性ソーダ(NaOH)を添加して、廃液のpHが7〜9の範囲の中性または弱アルカリ性になるようにpHコントロールした。廃液のpH値を調整・監視しながら、反応容器5内で上式(1)に従う水酸化銅の析出反応を進行させ、廃液中に含まれる銅イオンを水酸化銅の粒子として析出させた。

【0075】

ところで、析出した水酸化銅粒子を含む廃液をそのまま膜ろ過器9に通すと、水酸化銅粒子によりろ過膜が短時間で目詰まりする。そこで、本実施形態では、膜ろ過器9のろ過膜の目詰まりを回避するために、多孔管6から廃液中に加熱蒸気を吹き込み、廃液の液温が70℃以上80℃以下の範囲に入るようにコントロールした。この温度範囲に10分間保持し、上式(2)に従う酸化反応に従って水酸化銅粒子を酸化銅粒子に形態変化させた。

【0076】

次いで、ポンプP2を起動させ、ポンプP2の駆動により膜ろ過器9の中空糸91の中空スペースを吸引排気し、酸化銅粒子を含む廃液をろ過処理した。すなわち、膜ろ過器9中空糸91を透過したろ過水をポンプ駆動により吸引排出し、吸引排出したろ過水をろ過水タンク14へ送った。最終的には、ろ過水は次工程の廃液処理系装置60へ移送され、適切に処理される。液温が高いこと、および結晶性の酸化銅に形態変化していることから、大きなろ過流量が採れ、CuO捕集に伴う膜差圧の上昇も僅かであった。ここで、膜ろ過する際に、多孔管6から加圧エアまたは加熱蒸気を噴出させることにより、膜表面での酸化銅の堆積を防止することもできた。

【0077】

膜ろ過器9によりろ過されたろ過水が反応容器5内から排出されると、反応容器5内の廃液のスラリー濃度(汚泥+酸化銅スラリーの濃度)が徐々に高まる。反応容器5内の廃液の液位が所定の高さより低下したところで、濃縮された酸化銅スラリーを汚泥とともに反応容器5からスラリー回収タンク17に排出した。スラリー回収タンク17では、撹拌機18により回収物を撹拌・混合して回収物から湿分を蒸発させ、酸化銅スラリーをさらに濃縮させた。

【0078】

濃縮されたスラリーを高圧ポンプP5の駆動により脱水機20に送り、脱水機20で脱水した。脱水機20から排出される脱水水は脱水機ろ過水受タンク21に回収され、ポンプP6の駆動により返送ラインL8を介してタンク21から廃液収集タンク2へ戻される。一方、酸化銅回収系装置70の脱水機20で絞られた脱水汚泥23は、脱水機20から取り出され、そのまま自然乾燥されるか、または加熱乾燥されて脱水ケーキとなる。また、脱水汚泥23は必要に応じて別の装置でさらに脱水された後に乾燥されて脱水ケーキとなる。このようにして作製した脱水ケーキは、酸化銅(CuO)スラリーの含水率が40〜50%であった。

【0079】

ここに記載した実施の形態では、1つの反応容器のなかで中和反応、加熱操作および有価物の濃縮操作を行うことができる。このため、設備費が安価で運転・保守コストも低減される。また、脱水機から出てくる回収物は酸化銅であり、業者が引き取った後の処理も容易である。

【0080】

(第2の実施形態)

次に図4を参照して第2の実施形態を説明する。なお、本実施形態が上記の実施形態と重複する部分は説明を省略する。この第2の実施形態では、磁性ろ過助剤を利用して、銅エッチング廃液から水酸化銅の形態で銅を回収するようにしている。

【0081】

本実施形態の銅回収装置1Aは、上記実施形態の装置1に加えて、さらに固液分離装置26、磁気分離装置28、水酸化銅スラリー回収タンク29、凝集剤供給タンク31、ろ過助剤回収タンク34、およびろ過助剤供給タンク38を有している。

【0082】

ろ過助剤供給タンク38は、磁性を有するろ過助剤を収容し、収容した磁性ろ過助剤を水などの分散媒と撹拌・混合するための撹拌機39を備えている。ろ過助剤供給タンク38の出口は、ポンプP7を有するラインL9によりスラリー回収タンク17の上部入口に連通している。ポンプP7を起動させると、ろ過助剤供給タンク38からラインL9を通ってスラリー回収タンク17へ磁性ろ過助剤を含む懸濁液が供給されるようになっている。

【0083】

固液分離装置26は、圧送ラインL10を介してスラリー回収タンク17の出口に接続された入口と、ろ過水送水ラインL11を介して図示しない次工程装置の入口に接続された出口と、内部を入口側の上部スペースと出口側の下部スペースとに仕切るフィルタ27と、を有している。固液分離装置26の上部スペースは、加圧ポンプP8を有する圧送ラインL10に連通している。一方、固液分離装置26の下部スペースは、図示しないポンプを有するろ過水送水ラインL11に連通している。さらに、固液分離装置26の上部スペースの側部にはポンプP4を有する剥離水供給ラインL32が接続されている。この剥離水供給ラインL32は、ろ過水タンク14の出口に接続されている。膜ろ過器9によりろ過されたろ過水は、ろ過水タンク14内に一時的に収容され、ポンプP4の駆動によりタンク14からラインL32を通って固液分離装置26の上部スペースの側部に剥離水として供給され、後述するボディーフィード堆積層またはプレコート層をフィルタ27上から剥離させるために用いられる。

【0084】

固液分離装置26のフィルタ27は、例えばポリエステル、ナイロン、ポリプロピレン、フッ素繊維、セルロースアセテートなどのポリマー繊維を平織り、綾織り、二重織り、などで編んだものなどを用いることができる。フィルタ27の厚さは概ね1mm以下であり、フィルタ目開きは概ね1〜20μm程度である。

【0085】

磁気分離装置28は、ポンプP9を有する剥離除去物排出水ラインL12を通って固液分離装置の上部スペースから受け入れた剥離除去物排出水を撹拌するための撹拌スクリュウ(図示せず)を内蔵している。また、磁気分離装置28は、析出した水酸化銅粒子とろ過助剤とを磁気的に分離するための電磁石(図示せず)を内蔵している。電磁石は図示しない制御器によりオンオフ制御される電源(図示せず)に接続されている。

【0086】

磁気分離装置28の下部には銅スラリー回収ラインL13およびろ過助剤返送ラインL14がそれぞれ接続されている。銅スラリー回収ラインL13は、磁気分離装置28で分離した銅スラリーを回収タンク29に回収するための配管である。ろ過助剤返送ラインL14は、磁気分離装置28で分離したろ過助剤を回収タンク34に回収するための配管である。これらの回収タンク29,34は撹拌機30,35をそれぞれ有している。

【0087】

凝集剤添加装置31は、撹拌機32を有し、ポンプP10を有する凝集剤添加ラインL15を介して銅スラリー回収タンク29に接続されている。撹拌機32で撹拌された凝集剤がポンプP10の駆動によりラインL15を通って銅スラリー回収タンク29内の水酸化銅スラリー(銅濃縮水)に添加されるようになっている。凝集剤により凝集された水酸化銅スラリーは、ポンプP5の駆動によりタンク29からラインL7を通って脱水機20へ送られ、脱水されるようになっている。

【0088】

ろ過助剤回収タンク34は、ポンプP11を有する磁性ろ過助剤返送ラインL16を介してろ過助剤供給タンク38に接続されている。回収したろ過助剤は、ポンプP11の駆動によりラインL16を通ってろ過助剤供給タンク38に戻され、タンク38からスラリー回収タンク17に供給され、スラリー回収タンク17において再利用されるようになっている。

【0089】

(磁性ろ過助剤)

磁性ろ過助剤について詳しく説明する。磁性ろ過助剤は、磁性粒子を含み、その平均粒子径が数ミクロンから数十ミクロンまでの範囲にあるものを用いる。磁性ろ過助剤に含まれる磁性体には強磁性物質の粒子を用いることができる。磁性粒子として、磁鉄鉱(マグネタイト)、鉄、および鉄を含む合金、チタン鉄鉱、磁硫鉄鉱、マグネシアフェライト、コバルトフェライト、ニッケルフェライト、バリウムフェライトなどを用いることができる。これらのうち水中での安定性に優れたフェライト系化合物を用いることが効果的である。フェライト系化合物のうちマグネタイト(Fe3O4)は安価であるだけでなく、水中でも磁性体として安定し、元素としても安全であるため、水処理に使用しやすいので好ましい。また、磁性体の形状は、球状、多面体、不定形など種々の形状を取り得るが特に限定されない。

【0090】

磁性ろ過助剤は、無被覆・非凝集の磁性粒子(単体粒子)であってもよく、また、磁性粒子の表面を樹脂で被覆されていてもよく、また、樹脂被覆された磁性粒子(一次粒子)が凝集した凝集体(二次粒子)であってもよい。また、樹脂により表面が被覆された磁性粒子が凝集した凝集体では、磁性体をコア、その表面を被覆する樹脂層がシェルを構成するコア/シェル構造の1次粒子が凝集している。磁性ろ過助剤は、磁性粒子がポリマーまたはトリアルコキシシランによって凝集されることが好ましい。

【0091】

磁性粒子の表面を被覆するとともに粒子を凝集させるポリマーは、目的に応じて適した材料を選択することができる。好ましくは、磁性粒子に被覆しやすく、耐酸・アルカリ性を有するポリアクリロニトリル、ポリメチルメタクリレート、ポリスチレンやこれらの共重合体、水中での分散に優れるフェノール樹脂、磁性体と強固に接着して水中での安定性の高いトリアルコキシシラン縮合物が好適に用いられる。

【0092】

次に、本実施形態の作用を説明する。

【0093】

(ボディーフィード法を用いる水酸化銅の回収)

反応容器5で水酸化銅を酸化銅に形態変化させるための加熱源である加熱蒸気がない場合、濃縮した水酸化銅スラリーを脱水機20で処理する必要がある。このとき、濃縮水酸化銅スラリーを絞ると、脱水機20のフィルタが目詰まりして直ぐにろ過流速の低下が起こる。これを防ぐため、ろ過助剤をボディーフィードしながら脱水処理すると処理流速の向上が認められた。

【0094】

水酸化銅スラリーをスラリー回収タンク17に受け、このタンク17にろ過助剤供給タンク38から磁性ろ過助剤の懸濁液を供給し、両者を撹拌機18により撹拌・混合する。この水酸化銅スラリー/磁性ろ過助剤の混合液をポンプP8の駆動により固液分離装置26に送り、フィルタ27上に水酸化銅スラリー/磁性ろ過助剤の堆積層を形成する。一方、フィルタ27を透過したろ過水は、廃液処理系装置60に送られ、さらに処理される。

【0095】

膜ろ過器9でろ過されろ過水は、ろ過水タンク14に収集される。このろ過水は、ポンプP4の駆動により剥離水ラインL32を通って固液分離装置26の上部スペースへ送られ、フィルタ27上から堆積層を剥離するための剥離水として用いられる。すなわち、剥離水(ろ過水)を上部スペースの側方から堆積層に吹き付けてフィルタ27から堆積層を剥離し、この剥離物にさらに処理水を吹き付けて剥離物をバラバラに分解し、ろ過助剤および水酸化銅粒子を分散媒中に分散させる。

【0096】

次いで、堆積層の分解後の懸濁液から磁性ろ過助剤を磁気分離装置28により分離・回収する。固液分離装置26から排出された濃縮水酸化銅スラリーは、磁気分離装置28でろ過助剤(マグネタイト粒子)と水酸化銅粒子スラリーとに分離され、前者は水酸化銅スラリー回収タンク29に回収し、後者はろ過助剤回収タンク34に回収する。

【0097】

磁気分離装置28の電磁石をONにし、懸濁液中にて磁性ろ過助剤を電磁石で吸着固定したあとに、ラインL13を介して銅スラリー回収タンク34に銅スラリー濃縮水を排出・回収する。次いで、電磁石をOFFにし、電磁石から磁性ろ過助剤を脱落させ、ラインL12を介して磁気分離装置28内に固液分離装置26を経由してタンク14からろ過水を供給し、脱落したろ過助剤にろ過水を加えてスラリー状または懸濁液状とし、このスラリー状または懸濁液状のろ過助剤をラインL14を介して磁気分離装置28からろ過助剤回収タンク34に排出・回収する。

【0098】

ろ過助剤回収タンク34内に所定量のろ過助剤が回収されると、回収したろ過助剤を再利用するためにろ過助剤返送ラインL16を介してろ過助剤供給タンク38に戻す。その後に、回収したろ過助剤を堆積層の形成に再使用する。このようにろ過助剤を、銅化合物粒子との混合→ボディーフィード堆積層の形成→固液分離→回収→銅化合物粒子との混合のサイクルにおいて繰り返し使用することができる。

【0099】

一方、水酸化銅スラリー回収タンク29に回収した濃縮スラリーは、そのままの形態では脱水機20に供給できない(脱水機のフィルタが直ぐに目詰まりする)ため、凝集剤供給タンク31から凝集剤を添加して、水酸化銅粒子を凝集させた後に脱水処理を行う。脱水処理された脱水汚泥(Cu(OH)2)23は、有価物として業者に引き取られ、脱水機20で絞った水はろ過水返送ラインL8を通って廃液収集タンク2に戻される。

【0100】

(プレコート法を用いる水酸化銅の回収)

ろ過助剤供給タンク38からタンク17にろ過助剤を供給し、タンク17内でろ過助剤と分散媒とを混合して懸濁液を作製し、この懸濁液を固液分離装置26に供給し、固液分離装置のフィルタ27で懸濁液をろ過して、フィルタ27上にろ過助剤からなるプレコート層を形成する。

【0101】

次いで、反応容器5から水酸化銅スラリー液をスラリー回収タンク17に受け、この水酸化銅スラリー液をポンプP8の駆動により固液分離装置26に送り、フィルタ27に通す。これにより水酸化銅粒子がろ過助剤に捕捉されるので、フィルタ27上に水酸化銅スラリー/磁性ろ過助剤のプレコート層が形成される。

【0102】

剥離水(ろ過水)を固液分離装置26の上部スペースの側方からプレコート層に吹き付けてフィルタ27からプレコート層を剥離し、この剥離物にさらに処理水を吹き付けて剥離物をバラバラに分解し、ろ過助剤および水酸化銅粒子を分散媒中に分散させる。

【0103】

次いで、プレコート層の分解後の懸濁液から磁性ろ過助剤を磁気分離装置28により分離・回収する。固液分離装置26から排出された濃縮水酸化銅スラリーは、磁気分離装置28でろ過助剤(マグネタイト粒子)と水酸化銅粒子スラリーとに分離され、前者は水酸化銅スラリー回収タンク29に回収し、後者はろ過助剤回収タンク34に回収する。

【0104】

ろ過助剤回収タンク34内に所定量のろ過助剤が回収されると、回収したろ過助剤を再利用するためにろ過助剤返送ラインL16を介してろ過助剤供給タンク38に戻す。その後に、回収したろ過助剤をプレコート層の形成に再使用する。このようにろ過助剤を、プレコート層の形成→固液分離→回収→プレコート層の形成のサイクルにおいて繰り返し使用することができる。

【0105】

一方、水酸化銅スラリー回収タンク29に回収した濃縮スラリーは、そのままの形態では脱水機20に供給できない(脱水機のフィルタが直ぐに目詰まりする)ため、凝集剤供給タンク31から凝集剤を添加して、水酸化銅粒子を凝集させた後に脱水処理を行う。脱水処理された脱水汚泥(Cu(OH)2)23は、有価物として業者に引き取られ、脱水機20で絞った水はろ過水返送ラインL8を通って廃液収集タンク2に戻される。

【0106】

従来の方法では、中和処理で生成した銅の水酸化物は、凝集沈殿処理などを行い、ここで得られた銅含有汚泥は業者に引取られて最終的にセメント材料などに利用されてきたが、ここに記載した実施の形態によれば有価物である酸化銅汚泥を得ることができる。

【符号の説明】

【0107】

2…廃液収集タンク、

3,12,18,30,32,35,39…攪拌機、

5…反応容器(スラリー生成タンク)、

6…多孔管(撹拌機構、加熱機構)、

7…加圧空気供給源(撹拌機構)、8…加熱蒸気供給源(加熱機構)、

9…膜ろ過器、11…アルカリ剤添加装置、

14…ろ過水回収タンク、17…スラリー回収タンク、

20…脱水機、21…脱水機ろ過水受タンク、23…脱水汚泥、

26…固液分離装置、

28…磁気分離装置、29…水酸化銅スラリー回収タンク、31…凝集剤供給タンク、

34…ろ過助剤回収タンク、38…ろ過助剤供給タンク(ろ過助剤供給機構)、

V1,V2,V3…バルブ、

P2…排水ポンプ、P7…ろ過助剤供給ポンプ、P8…スラリー圧送ポンプ、P9…凝集剤供給ポンプ、

L2…廃液ライン、L3…ろ過水ライン、L32…剥離水ライン、L4…アルカリ剤添加ライン(中和剤添加ライン)、L5…エア/スチーム吹込みライン、

L6…スラリー排出ライン(汚泥排出ライン)、L8…脱水水返送ライン、

L13…水酸化銅スラリー回収ライン、L14…磁性ろ過助剤回収ライン、

L15…凝集剤添加ライン、L16…磁性ろ過助剤返送ライン。

【特許請求の範囲】

【請求項1】

(a)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(b)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において銅化合物の粒子を析出させ、

(c)前記反応容器内において前記膜ろ過器により前記銅化合物粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、

(d)前記反応容器内において前記銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、前記膜ろ過器により前記酸化銅粒子を含むスラリー廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、

(e)前記酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する、

ことを特徴とする銅エッチング廃液からの銅の回収方法。

【請求項2】

前記(b)工程から(c)工程までの間において、多孔管へガスを供給し、前記多孔管から前記反応容器内の銅エッチング廃液中にガスを吹き込み、吹き込みガスにより銅エッチング廃液を撹拌し、

前記(d)工程において、前記多孔管へのガスの供給を停止し、前記多孔管へ加熱蒸気を供給し、前記多孔管から前記反応容器内の銅化合物スラリー廃液中に加熱蒸気を吹き込み、吹き込み加熱蒸気により前記銅化合物スラリー廃液を加熱する、

ことを特徴とする請求項1記載の方法。

【請求項3】

前記(d)工程において、前記膜ろ過器のろ過膜として耐薬品性、耐酸化性および耐熱性を有する複数の中空糸を用いることを特徴とする請求項1記載の方法。

【請求項4】

前記(e)工程において、前記反応容器から所定の脱水機へ酸化銅スラリーを排出し、前記脱水機により酸化銅スラリーを脱水処理し、前記脱水物として濃縮汚泥を得ることを特徴とする請求項1記載の方法。

【請求項5】

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、この懸濁液を前記反応容器内に供給し、懸濁液と前記水酸化銅スラリーとを撹拌混合し、それにより前記水酸化銅粒子と前記磁性ろ過助剤との混合物を提供し、

(v)前記混合物を前記反応容器から固液分離装置に供給し、前記固液分離装置のフィルタにより前記混合物をろ過して、前記フィルタ上に前記水酸化銅粒子と前記磁性ろ過助剤とを含む堆積層を形成し、

(vi)前記堆積層を前記フィルタから剥離するための剥離水を前記フィルタ上の堆積層に向けて供給し、前記剥離水により前記フィルタから前記堆積層を剥離させて、それにより該堆積層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する、

ことを特徴とする銅エッチング廃液からの銅の回収方法。

【請求項6】

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、前記懸濁液を固液分離装置に供給し、前記固液分離装置のフィルタで前記懸濁液をろ過して前記フィルタ上に前記磁性ろ過助剤のプレコート層を形成し、

(v)前記水酸化銅粒子を含む廃液を前記プレコート層および前記フィルタに通過させ、これにより前記磁性ろ過助剤に前記水酸化銅粒子を捕捉させ、

(vi)前記プレコート層を前記フィルタから剥離するための剥離水を前記フィルタ上のプレコート層に向けて供給し、前記剥離水により前記フィルタから前記プレコート層を剥離させて、それにより該プレコート層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する、

ことを特徴とする銅エッチング廃液からの銅の回収方法。

【請求項7】

前記(viii)工程において、回収した前記剥離水に凝集剤を添加し、該凝集剤により前記剥離水中の水酸化銅粒子を凝集させることを特徴とする請求項5又は6のいずれか1項記載の方法。

【請求項8】

(A)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において銅化合物の粒子を析出させる反応容器と、

(B)前記反応容器内の廃液を加熱し、前記銅化合物粒子を酸化させて酸化銅粒子を生成する加熱機構と、

(C)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器と、

(D)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構と、

(E)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記反応容器内において前記廃液中の酸化銅粒子の濃度を高めてゆき、酸化銅粒子が濃縮された酸化銅スラリーを生成させる排水ポンプと、

を有することを特徴とする銅エッチング廃液からの銅の回収装置。

【請求項9】

(a)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において水酸化銅の粒子を析出させる反応容器と、

(b)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器と、

(c)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構と、

(d)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記廃液中の水酸化銅粒子の濃度を高めてゆき、前記反応容器内において水酸化銅粒子が濃縮された水酸化銅スラリーを生成させる排水ポンプと、

(e)前記反応容器から前記水酸化銅スラリーを回収するためのスラリー回収タンクと、

(f)前記水酸化銅粒子を吸着・捕捉する磁性ろ過助剤を前記スラリー回収タンクに供給するろ過助剤供給機構と、

(g)前記磁性ろ過助剤および前記水酸化銅スラリーの両方を含む懸濁液がろ過されるか、または前記磁性ろ過助剤を含む懸濁液をろ過した後に前記水酸化銅スラリーを含む懸濁液が順次ろ過され、その上に前記磁性ろ過助剤および前記水酸化銅スラリーを含む堆積層が形成されるフィルタを有する固液分離装置と、

(h)前記水酸化銅スラリーを前記反応容器から前記固液分離装置へ圧送するスラリー圧送ポンプと、

(i)前記フィルタから前記堆積層を剥離するための剥離水を前記固液分離装置に供給し、それにより前記剥離水が前記堆積層を前記フィルタから剥離するように構成された剥離水供給ラインと、

(j)前記固液分離装置から前記剥離水とともに排出される前記堆積層の剥離物が供給され、該剥離物に含まれる水酸化銅粒子とろ過助剤とを磁気的に分離するように構成された磁気分離装置と、

を有することを特徴とする銅エッチング廃液からの銅の回収装置。

【請求項10】

前記撹拌機構は、前記反応容器内の廃液中に浸漬され、前記膜ろ過器よりも下方に配置された多孔管と、前記多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有し、

前記加熱機構は、前記多孔管と、前記多孔管に加熱流体を供給する加熱流体供給源と、

を有することを特徴とする請求項8記載の装置。

【請求項11】

前記撹拌機構は、前記反応容器内の廃液中に浸漬され、前記膜ろ過器よりも下方に配置された多孔管と、前記多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有することを特徴とする請求項9記載の装置。

【請求項12】

前記膜ろ過器のろ過膜は、耐薬品性、耐酸化性および耐熱性を兼ね備えた複数の中空糸からなることを特徴とする請求項8または9のいずれか1項記載の装置。

【請求項13】

分離された前記水酸化銅スラリーを回収するためのスラリー回収タンクと、前記スラリー回収タンクからの水酸化銅スラリーを脱水する脱水機と、をさらに有することを特徴とする請求項8または9のいずれか1項記載の装置。

【請求項14】

前記磁気分離装置で分離された磁性ろ過助剤を回収するろ過助剤回収タンクと、

前記ろ過助剤回収タンクから前記ろ過助剤供給機構までの間に設けられたろ過助剤返送ラインと、

前記ろ過助剤返送ラインに設けられ、回収した前記磁性ろ過助剤を前記ろ過助剤回収タンクから前記ろ過助剤供給機構へ送るポンプと、

をさらに有することを特徴とする請求項9または13のいずれか1項記載の装置。

【請求項15】

前記スラリー回収タンク内の前記水酸化銅スラリーに凝集剤を添加するための凝集剤添加装置をさらに有することを特徴とする請求項13または14のいずれか1項記載の装置。

【請求項1】

(a)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(b)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において銅化合物の粒子を析出させ、

(c)前記反応容器内において前記膜ろ過器により前記銅化合物粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の銅化合物粒子の濃度を高めてゆき、これにより銅化合物粒子が濃縮された銅化合物スラリー廃液を生成し、

(d)前記反応容器内において前記銅化合物スラリー廃液を加熱して該スラリー廃液中に含まれる銅化合物粒子を酸化させ、これにより酸化銅粒子を生成するとともに、前記膜ろ過器により前記酸化銅粒子を含むスラリー廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記スラリー廃液中の酸化銅粒子の濃度を高めてゆき、これにより酸化銅粒子が濃縮された酸化銅スラリーを生成し、

(e)前記酸化銅スラリーを脱水処理し、脱水物に含まれる酸化銅粒子の形態で銅を回収する、

ことを特徴とする銅エッチング廃液からの銅の回収方法。

【請求項2】

前記(b)工程から(c)工程までの間において、多孔管へガスを供給し、前記多孔管から前記反応容器内の銅エッチング廃液中にガスを吹き込み、吹き込みガスにより銅エッチング廃液を撹拌し、

前記(d)工程において、前記多孔管へのガスの供給を停止し、前記多孔管へ加熱蒸気を供給し、前記多孔管から前記反応容器内の銅化合物スラリー廃液中に加熱蒸気を吹き込み、吹き込み加熱蒸気により前記銅化合物スラリー廃液を加熱する、

ことを特徴とする請求項1記載の方法。

【請求項3】

前記(d)工程において、前記膜ろ過器のろ過膜として耐薬品性、耐酸化性および耐熱性を有する複数の中空糸を用いることを特徴とする請求項1記載の方法。

【請求項4】

前記(e)工程において、前記反応容器から所定の脱水機へ酸化銅スラリーを排出し、前記脱水機により酸化銅スラリーを脱水処理し、前記脱水物として濃縮汚泥を得ることを特徴とする請求項1記載の方法。

【請求項5】

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、この懸濁液を前記反応容器内に供給し、懸濁液と前記水酸化銅スラリーとを撹拌混合し、それにより前記水酸化銅粒子と前記磁性ろ過助剤との混合物を提供し、

(v)前記混合物を前記反応容器から固液分離装置に供給し、前記固液分離装置のフィルタにより前記混合物をろ過して、前記フィルタ上に前記水酸化銅粒子と前記磁性ろ過助剤とを含む堆積層を形成し、

(vi)前記堆積層を前記フィルタから剥離するための剥離水を前記フィルタ上の堆積層に向けて供給し、前記剥離水により前記フィルタから前記堆積層を剥離させて、それにより該堆積層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する、

ことを特徴とする銅エッチング廃液からの銅の回収方法。

【請求項6】

(i)酸性の銅エッチング廃液を膜ろ過器を備えた反応容器内に導入し、

(ii)前記反応容器内の銅エッチング廃液にアルカリ剤を添加し、アルカリ剤と銅エッチング廃液とを撹拌混合して中和させ、銅エッチング廃液を非酸性とし、この非酸性の銅エッチング廃液中において水酸化銅の粒子を析出させ、

(iii)前記反応容器内において前記膜ろ過器により前記水酸化銅粒子を含む銅エッチング廃液をろ過し、前記膜ろ過器のろ過膜を透過したろ過水を前記反応容器から排出しながら、前記銅エッチング廃液中の水酸化銅粒子の濃度を高めてゆき、それにより水酸化銅粒子が濃縮された水酸化銅スラリーを生成し、

(iv)磁性ろ過助剤と分散媒とを混合して懸濁液を作製し、前記懸濁液を固液分離装置に供給し、前記固液分離装置のフィルタで前記懸濁液をろ過して前記フィルタ上に前記磁性ろ過助剤のプレコート層を形成し、

(v)前記水酸化銅粒子を含む廃液を前記プレコート層および前記フィルタに通過させ、これにより前記磁性ろ過助剤に前記水酸化銅粒子を捕捉させ、

(vi)前記プレコート層を前記フィルタから剥離するための剥離水を前記フィルタ上のプレコート層に向けて供給し、前記剥離水により前記フィルタから前記プレコート層を剥離させて、それにより該プレコート層の剥離物と前記剥離水との混合物を提供し、

(vii)前記混合物中に含まれる磁性ろ過助剤と水酸化銅粒子とを磁気的に分離し、前記分離した水酸化銅粒子を含む前記剥離水を回収し、

(viii)回収した前記剥離水中の水酸化銅粒子を凝集させ、それにより水酸化銅粒子が凝集してなる水酸化銅スラリーを生成し、

(ix)前記水酸化銅スラリーを脱水処理し、脱水物に含まれる水酸化銅粒子の形態で銅を回収する、

ことを特徴とする銅エッチング廃液からの銅の回収方法。

【請求項7】

前記(viii)工程において、回収した前記剥離水に凝集剤を添加し、該凝集剤により前記剥離水中の水酸化銅粒子を凝集させることを特徴とする請求項5又は6のいずれか1項記載の方法。

【請求項8】

(A)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において銅化合物の粒子を析出させる反応容器と、

(B)前記反応容器内の廃液を加熱し、前記銅化合物粒子を酸化させて酸化銅粒子を生成する加熱機構と、

(C)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器と、

(D)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構と、

(E)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記反応容器内において前記廃液中の酸化銅粒子の濃度を高めてゆき、酸化銅粒子が濃縮された酸化銅スラリーを生成させる排水ポンプと、

を有することを特徴とする銅エッチング廃液からの銅の回収装置。

【請求項9】

(a)酸性の銅エッチング廃液をアルカリ剤と反応させて非酸性とし、前記非酸性の廃液中において水酸化銅の粒子を析出させる反応容器と、

(b)前記反応容器内の廃液をろ過するためのろ過膜を有する膜ろ過器と、

(c)前記反応容器内の廃液が前記膜ろ過器のろ過膜に対して流動されるように、前記反応容器内の廃液を撹拌する撹拌機構と、

(d)前記ろ過膜を透過したろ過水を前記膜ろ過器から排出させ、これにより前記廃液中の水酸化銅粒子の濃度を高めてゆき、前記反応容器内において水酸化銅粒子が濃縮された水酸化銅スラリーを生成させる排水ポンプと、

(e)前記反応容器から前記水酸化銅スラリーを回収するためのスラリー回収タンクと、

(f)前記水酸化銅粒子を吸着・捕捉する磁性ろ過助剤を前記スラリー回収タンクに供給するろ過助剤供給機構と、

(g)前記磁性ろ過助剤および前記水酸化銅スラリーの両方を含む懸濁液がろ過されるか、または前記磁性ろ過助剤を含む懸濁液をろ過した後に前記水酸化銅スラリーを含む懸濁液が順次ろ過され、その上に前記磁性ろ過助剤および前記水酸化銅スラリーを含む堆積層が形成されるフィルタを有する固液分離装置と、

(h)前記水酸化銅スラリーを前記反応容器から前記固液分離装置へ圧送するスラリー圧送ポンプと、

(i)前記フィルタから前記堆積層を剥離するための剥離水を前記固液分離装置に供給し、それにより前記剥離水が前記堆積層を前記フィルタから剥離するように構成された剥離水供給ラインと、

(j)前記固液分離装置から前記剥離水とともに排出される前記堆積層の剥離物が供給され、該剥離物に含まれる水酸化銅粒子とろ過助剤とを磁気的に分離するように構成された磁気分離装置と、

を有することを特徴とする銅エッチング廃液からの銅の回収装置。

【請求項10】

前記撹拌機構は、前記反応容器内の廃液中に浸漬され、前記膜ろ過器よりも下方に配置された多孔管と、前記多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有し、

前記加熱機構は、前記多孔管と、前記多孔管に加熱流体を供給する加熱流体供給源と、

を有することを特徴とする請求項8記載の装置。

【請求項11】

前記撹拌機構は、前記反応容器内の廃液中に浸漬され、前記膜ろ過器よりも下方に配置された多孔管と、前記多孔管に撹拌ガスを供給する撹拌ガス供給源と、を有することを特徴とする請求項9記載の装置。

【請求項12】

前記膜ろ過器のろ過膜は、耐薬品性、耐酸化性および耐熱性を兼ね備えた複数の中空糸からなることを特徴とする請求項8または9のいずれか1項記載の装置。

【請求項13】

分離された前記水酸化銅スラリーを回収するためのスラリー回収タンクと、前記スラリー回収タンクからの水酸化銅スラリーを脱水する脱水機と、をさらに有することを特徴とする請求項8または9のいずれか1項記載の装置。

【請求項14】

前記磁気分離装置で分離された磁性ろ過助剤を回収するろ過助剤回収タンクと、

前記ろ過助剤回収タンクから前記ろ過助剤供給機構までの間に設けられたろ過助剤返送ラインと、

前記ろ過助剤返送ラインに設けられ、回収した前記磁性ろ過助剤を前記ろ過助剤回収タンクから前記ろ過助剤供給機構へ送るポンプと、

をさらに有することを特徴とする請求項9または13のいずれか1項記載の装置。

【請求項15】

前記スラリー回収タンク内の前記水酸化銅スラリーに凝集剤を添加するための凝集剤添加装置をさらに有することを特徴とする請求項13または14のいずれか1項記載の装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−108117(P2013−108117A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−252436(P2011−252436)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]